Устройство для термической переработки углеродсодержащего материала - RU208051U1

Код документа: RU208051U1

Чертежи

Описание

Настоящая полезная модель относится к устройству для термической переработки углеродсодержащего материала, такого как уголь различной фракционности и влажности, измельченные утильные шины, измельченные бытовые отходы, опилки и древесная стружка и т.п., для преобразования его в ценные продукты, включая горючие газы и/или твердый углеродистый остаток, например, кокс, полукокс или сорбент.

Наиболее близким техническим решением (прототипом) к заявленному является устройство для термической переработки углеродсодержащего материала ( US 4308103 А, МПК С10В 47/44; С10В 53/00; С10В 53/07; С10В 7/10, опубл. 29.12.1981), содержащее реакционную камеру, соединенную с наклонным шнековым питателем и вертикальным накопителем твердого остатка, люк для розжига углеродсодержащего материала, патрубок выхода полученного газа, соединенный с выпускным отверстием, при этом нижний торец вертикального накопителя твердого остатка соединен с механизмом выгрузки твердого остатка.

При этом особенностью конструкции прототипа является то, что футерованная реакционная камера коаксиально расположена внутри рубашки нагрева, на противоположных сторонах которой расположены горелки. При такой конструктивной особенности прототипа углеродсодержащий материал внутри реакционной камеры нагревается за счет лучистой тепловой энергии, исходящей от стенок реакционной камеры. За счет такого нагрева производится термическая обработка углеродсодержащего материала, а именно его пиролиз внутри реакционной камеры. В этом случае футерованная поверхность реакционной камеры быстро растрескивается и разрушается от периодических циклов нагрева-охлаждения футеровки, неизбежных в процессе эксплуатации данного устройства.

При этом при осуществлении пиролиза углеродсодержащего материала получают твердый остаток с высоким остаточным содержанием высокомолекулярных углеводородов и соответственно с их высоким электрическим сопротивлением и гидрофобностью, делающим непригодным такой твердый остаток сразу использовать в производстве анодов, катодов и сорбентов. Прежде чем использовать такой твердый остаток с высоким остаточным содержанием высокомолекулярных углеводородов требуется осуществлять его дополнительный обжиг в печах обжига, при котором остаточное содержание высокомолекулярных углеводородов в твердом остатке выжигают.

Еще одной конструктивной особенностью прототипа является то, что внутри реакционной камеры вставлен полый вращающийся вал, снабженный по всей длине снабженный по всей длине множеством рабочих лопастей, расположенных по его окружности в форме разорванной спирали.

При вращении упомянутого вала его рабочие лопасти перемешивают и продвигают внутри реакционной камеры к ее разгрузочному концу углеродсодержащий материал и твердый остаток, нагретых до температуры 400-900°С, что приводит к термоабразивному износу рабочих лопастей и к температурному снижению пределу текучести полого вала. Как следствие, это приводит к изгибу и заклиниванию полого вала шнека внутри реакционной камеры.

При термической переработки углеродсодержащего материала пиролизом образуется пиролизный газ, представляющий собой смесь газов с парами смолистых и высокомолекулярных углеводородов, делающих его не пригодным для электрогенерации без предварительной сложной очистки от этих паров.

При этом при снижении температуры таких пиролизных газов ниже температуры конденсации этих паров в (250-280)°С в газоходе происходит их конденсация в нем и, как следствие, зарастание газохода высокомолекулярными углеводородами.

Таким образом, недостатком данного устройства является малая его долговечность, обусловленная вышеперечисленными факторами.

Другим недостатком данного устройства является ограниченность прямого использования твердого остатка и газа, полученных посредством термической переработки углеродсодержащего материала пиролизом.

Задачей заявленной полезной модели является создание долговечного устройства для термической переработки углеродсодержащего материала с получением газа и твердого остатка, образующихся в результате воздушной газификации углеродсодержащего материала.

Техническим результатом заявленной полезной модели является обеспечение длительной работы устройства для термической переработки углеродсодержащего материала посредством воздушной газификации углеродсодержащего материала

Поставленная задача достигается тем, что в устройстве для термической переработки углеродсодержащего материала, содержащим реакционную камеру, соединенную с наклонным шнековым питателем и вертикальным накопителем твердого остатка, люк для розжига углеродсодержащего материала, патрубок выхода полученного газа, соединенный с выпускным отверстием, при этом нижний торец вертикального накопителя твердого остатка соединен с механизмом выгрузки твердого остатка, согласно полезной модели верхний торец наклонной реакционной камеры, которая нижним торцом соосно состыкована с наклонным шнековым питателем, присоединен под острым углом к верхней части корпуса вертикального накопителя твердого остатка, при этом наклонный шнековый питатель содержит шнек с полым валом для подачи дутьевого воздуха в наклонную реакционную камеру, кинематически связанным с соответствующим приводным механизмом, на крышке вертикального накопителя твердого остатка, оснащенной соответствующей рубашкой охлаждения, установлен люк для розжига углеродсодержащего материала в наклонной реакционной камере, а в верхней части корпуса вертикального накопителя твердого остатка выполнено выпускное отверстие, соединенное с патрубком выхода полученного газа, причем наклонная реакционная камера и вертикальный накопитель твердого остатка оснащены соответствующими рубашками охлаждения.

В частном варианте осуществления заявленной полезной модели верхний торец наклонной реакционной камеры присоединен под острым углом величиной (10÷80)° к верхней части корпуса вертикального накопителя твердого остатка.

Отличием компоновки конструктивных элементов заявленной полезной модели от известных из уровня техники решений является то, что верхний торец наклонной реакционной камеры, которая нижним торцом соосно состыкована с наклонным шнековым питателем, присоединен под острым углом к верхней части корпуса вертикального накопителя твердого остатка, при этом наклонный шнековый питатель содержит шнек с полым валом для подачи дутьевого воздуха в наклонную реакционную камеру, кинематически связанным с соответствующим приводным механизмом, на крышке вертикального накопителя твердого остатка установлен люк для розжига углеродсодержащего материала в наклонной реакционной камере, а в верхней части корпуса вертикального накопителя твердого остатка выполнено выпускное отверстие, соединенное с патрубком выхода полученного газа.

При такой компоновке вышеперечисленных конструктивных элементов заявленного устройства дутьевой воздух через упомянутый полый вал поступает снизу вверх в наклонную реакционную камеру, а розжиг углеродсодержащего материала внутри наклонной реакционной камеры осуществляют сверху. В результате этого внутри наклонной реакционной камеры образуется зона воздушной газификации углеродсодержащего материала, которая движется вниз навстречу потоку дутьевого воздуха, а навстречу зоне газификации снизу вверх поднимается углеродсодержащий материал. При этом в зоне газификации углеродсодержащего материала внутри наклонной реакционной камеры образуется горячие твердый остаток и горючий газ.

Изменением частоты вращения упомянутого полого вала и расхода дутьевого воздуха стабилизируют положение зоны газификации с температурой около 1000°С в наклонной реакционной камере и тем самым регулируют производительность заявленного устройства по твердому остатку и полученному газу, а также их качество.

Кроме того, такая соосная состыкованность верхнего торца наклонной реакционной камеры с нижним торцом наклонного шнекового питателя позволяет в наклонную реакционному камеры одновременно подавать и углеродсодержащий материал, и дутьевой воздух. При этом дутьевой воздух через упомянутый полый вал сразу поступает в наклонную реакционную камеру, что устраняет угрозу воспламенения углеродсодержащего материала в наклонном шнековом питателе и, как следствие, устраняет термоабразивный износ и термоизгиб, заклинивание упомянутого полого вала наклонного шнекового питателя. Как следствие, обеспечивается длительная работа устройства для термической переработки углеродсодержащего материала посредством воздушной газификации углеродсодержащего материала.

Таким образом, обеспечением термической переработки углеродсодержащего материала посредством воздушной газификации углеродсодержащего материала внутри наклонной реакционной камеры достигается длительная работа заявленного устройства в целом.

Оснащение крышки вертикального накопителя твердого остатка, самого вертикального накопителя твердого остатка и наклонной реакционной камеры соответствующими рубашками охлаждения предохраняет их от термического разрушения и, как следствие, также обеспечивает длительную работу устройства для термической переработки углеродсодержащего материала посредством воздушной газификации углеродсодержащего материала.

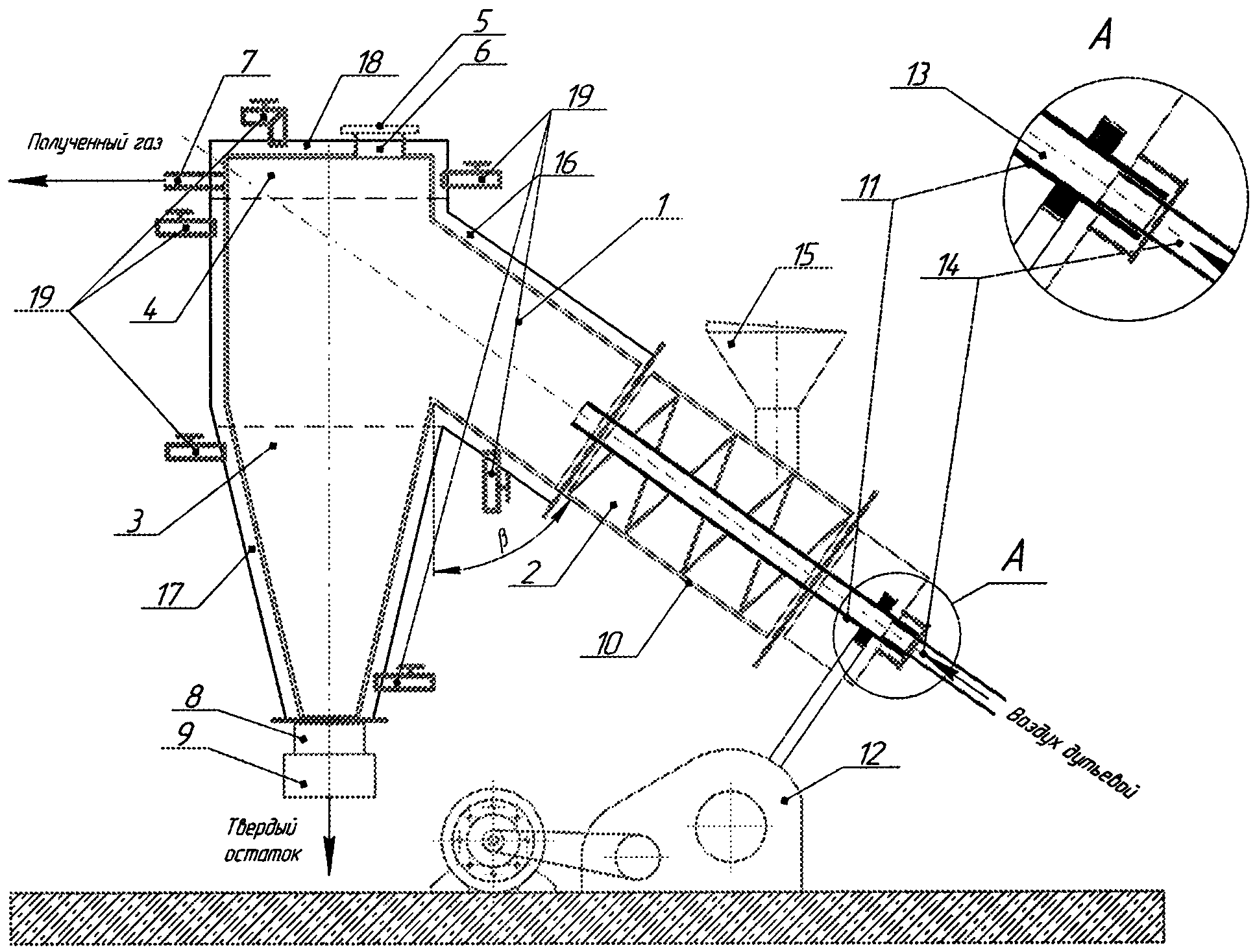

Сущность заявленной полезной модели иллюстрируется чертежом, на котором представлен общий вид устройства для термической переработки углеродсодержащего материала

Устройство для термической переработки углеродсодержащего материала содержит наклонную реакционную камеру 1, соединенную с наклонным шнековым питателем 2 и вертикальным накопителем твердого остатка 3.

Наклонная реакционная камера 1 выполнена в виде отрезка трубы круглого сечения, а вертикальный накопитель твердого остатка имеет цилиндрическо-коническую форму. В верхнем торце наклонной реакционной камеры 1 выполнено отверстие, ответное отверстию в верхней части корпуса вертикального накопителя твердого остатка 3 (на чертеже не показаны). В нижнем торце наклонной реакционной камеры 1 выполнено отверстие, ответное разгрузочному отверстию в верхнем торце наклонного шнекового питателя 2 (на чертеже не показаны).

Упомянутые реакционная камера 1 и шнековый питатель 2 наклонены к горизонтальной оси под одинаковым острым углом β, причем их верхние торцы выше их нижних торцов. Нижний торец наклонной реакционной камеры 1 соосно состыкован с верхним торцом наклонного шнекового питателя 2. Верхний торец наклонной реакционной камеры 1 присоединен под острым углом β к верхней части корпуса вертикального накопителя твердого остатка 3.

В частном варианте осуществления заявленной полезной модели верхний торец наклонной реакционной камеры 1 присоединен под острым углом величиной β, равной (10÷80)°, к верхней части корпуса вертикального накопителя твердого остатка 3.

Верхний торец вертикального накопителя твердого остатка 3 оснащен соответствующей крышкой 4. На крышке 4 вертикального накопителя твердого остатка 3 установлен люк 5 для розжига углеродсодержащего материала в наклонной реакционной камере 1, оснащенный соответствующей крышкой 6. Под крышкой 4 в верхней части корпуса вертикального накопителя твердого остатка 3 выполнено выпускное отверстие (на чертеже не показано), соединенное с патрубком выхода полученного газа 7. Нижний торец вертикального накопителя твердого остатка 3 соединен через патрубок 8 с механизмом выгрузки твердого остатка 9.

Механизм выгрузки твердого остатка 9 может представлять собой любой тип известной запорно-регулирующей трубопроводной арматуры для пропускания, перекрытия или регулирования потока вещества в патрубке 8, соединенным с нижнем торцом вертикального накопителя 3 твердого остатка, например, задвижку, шибер, шлюзовый затвор и т.п.

Наклонный шнековый питатель 2 содержит цилиндрический корпус 10, внутри которого с возможностью вращения установлен шнек 11 с полым валом 13 для подачи дутьевого воздуха в наклонную реакционную камеру, кинематически связанный с соответствующим приводным механизмом 12. Внутри упомянутого полого вала 13 образован канал подачи дутьевого воздуха в наклонную реакционную камеру 1, сопряженный с воздуховодом 14 (см. вид А на чертеже). Воздуховод 14 связан с воздушно-дутьевым узлом (на чертеже не показан). В нижней части цилиндрический корпус 10 наклонного шнекового питателя 2 оснащен загрузочным узлом 15.

Воздушно-дутьевой узел может представлять собой дутьевой вентилятор с частотным преобразователем и с любым типом известной запорно-регулирующей трубопроводной арматуры для регулирования расхода дутьевого воздуха, подаваемого внутрь наклонной реакционной камеры 1, например, с воздушной заслонкой.

Приводной механизм 12 наклонного шнекового питателя 2 может представлять собой любой тип известного силового привода, содержащего движитель и устройство регулировки скорости вращения шнека 11 с упомянутым полым валом 13, например, электрический привод, гидравлический привод, пневматический привод и т.п.

Загрузочный узел 15 может представлять собой, например, бункер, силос, транспортер с бункером и т.п.

Наклонная реакционная камера 1 оснащена рубашкой охлаждения 16, вертикальный накопитель твердого остатка 3 оснащен рубашкой охлаждения 17, а крышка 4 вертикального накопителя твердого остатка 3 оснащена рубашкой охлаждения 18.

Рубашки охлаждения 16, 17, 18 представляют собой соответствующие полости, огибающие наклонную реакционную камеру 1, вертикальный накопитель твердого остатка 3 и крышку 4 вертикального накопителя твердого остатка 3 соответственно, в которых может циркулировать любой тип известного охлаждающего реагента, например, вода, воздух, фреон и т.п.

Рубашки охлаждения 16, 17, 18 посредством соответствующих патрубков 19 ввода и вывода охлаждающего реагента соединены с системой охлаждения (на чертеже не показана).

Рубашки охлаждения 16, 17, 18 могут быть соединены друг с другом. Однако, данное раскрытие должно рассматриваться как иллюстрация примерного варианта компоновки рубашек охлаждения 16, 17, 18 и не предназначено для ограничения сущности заявленной полезной модели, описанной здесь. Изменения в компоновке рубашек охлаждения 16, 17, 18, в количестве упомянутых патрубков 19 ив типе охлаждающего реагента могут быть выполнены без отклонения от сущности или объема правовой охраны по формуле заявленной полезной модели, изложенной здесь.

Устройство для термической переработки углеродсодержащего материала работает следующим образом.

Углеродсодержащий материал через загрузочный узел 15 загружают внутрь наклонного шнекового питателя 2. При вращении шнека И с упомянутым полым валом 13, приводимого во вращательное движение посредством соответствующего приводного механизма 12, загруженный углеродсодержащий материал транспортируется внутри цилиндрического корпуса 10 наклонного шнекового питателя 2 к отверстию в верхнем торце наклонной реакционной камеры 1. Далее загруженный углеродсодержащий материал посредством вращающегося шнека 11 с упомянутым полым валом 13 поднимается вверх внутри наклонной реакционной камеры 1 к отверстию в верхней части корпуса вертикального накопителя твердого остатка 3. После чего вращение шнека 11 с упомянутым полым валом 13 останавливают для проведения розжига и ввода заявленного устройства в режим воздушной газификации углеродсодержащего материала.

Включают воздушно-дутьевой узел и дутьевой воздух через воздуховод 14 поступает в канал подачи дутьевого воздуха, образованный внутри упомянутого полого вала 13, и затем в наклонную реакционную камеру 1.

Через предварительно открытый люк 5 углеродсодержащий материал, находящийся внутри наклонной реакционной камеры 1, сверху смачивают дизельным топливом и поджигают факелом. После розжига углеродсодержащего материала открытый люк 8 быстро закрывают крышкой 6.

В результате внутри наклонной реакционной камеры 1 зона газификации загруженного углеродсодержащего материала смещается вниз навстречу потоку дутьевого воздуха, при этом за зоной газификацией углеродсодержащего материала внутри наклонной реакционной камеры 1 образуется горячие твердый остаток и горючий газ.

В режиме воздушной газификации углеродсодержащего материала при поступлении в наклонную реакционную камеру 1 дутьевого воздуха, являющегося окислителем загруженного углеродсодержащего материала, внутри нее образуется подзона окисления зоны газификации загруженного углеродсодержащего материала. При этом за подзоной окисления зоны газификации углеродсодержащего материала внутри наклонной реакционной камеры 1 образуется подзона восстановления загруженного углеродсодержащего материала, в которую поступают газообразные продукты горения углеродсодержащего материала из подзоны окисления газификации загруженного углеродсодержащего материала. В подзоне восстановления зоны газификации загруженного углеродсодержащего материала при взаимодействии между газообразными продуктами окисления углеродсодержащего материала и продуктами неполного горения углеродсодержащего материала происходит образование горячих горючего газа и твердого остатка.

При этом при коэффициенте избытка дутьевого воздуха α=0.4÷0.6, установленного посредством любого типа известной запорно-регулирующей трубопроводной арматуры для регулирования расхода дутьевого воздуха, подаваемого внутрь наклонной реакционной камеры 1, например воздушной заслонки, в подзоне восстановления загруженного углеродсодержащего материала образуется твердый остаток с низким содержанием высокомолекулярных углеводородов.

Через 0,5 часа внутри наклонной реакционной камеры 1 сверху формируется слой раскаленного твердого углеродсодержащего остатка высотой (0,2÷0,3) м. После чего включают соответствующий приводной механизм 12 и запускают вращение шнека 11 с упомянутым полым валом 13.

Раскаленный твердый остаток посредством вращения шнека 11 с упомянутым полым валом 13 поднимается вверх внутри наклонной реакционной камеры 1 к отверстию в верхней части корпуса вертикального накопителя твердого остатка 3, в котором охлаждается посредством рубашки охлаждения 17. Охлажденный твердый остаток выгружается из вертикального накопителя твердого остатка 3 снизу через механизм выгрузки 9.

Твердый остаток, полученный в заявленном устройстве в результате воздушной газификации углеродсодержащего материала, может представлять собой кокс, полукокс или сорбент в зависимости от режима воздушной газификации, в частности от коэффициента избытка воздуха и скорости вращения шнека 11 с упомянутым полым валом 13, регулируемой соответствующим устройством регулировки скорости вращения.

Газ, полученный в заявленном устройстве в результате воздушной газификации углеродсодержащего материала, выходит с низким содержанием паров высокомолекулярных углеводородов из вертикального накопителя твердого остатка 3 сверху через патрубок выхода полученного газа 7.

Рубашка охлаждения 16 наклонной реакционной камеры 1 предотвращает прогорание корпуса наклонной реакционной камеры 1, рубашка охлаждения 17 вертикального накопителя твердого остатка 3 предотвращает прогорание его корпуса, а рубашка охлаждения 18 крышки 4 предотвращает прогорание ее, а также предотвращает прогорание упомянутого люка 5 с соответствующей крышкой 6.

Реферат

Полезная модель относится к устройству для термической переработки углеродсодержащего материала, такого как уголь различной фракционности и влажности, измельченные утильные шины, измельченные бытовые отходы, опилки и древесная стружка и т.п., для преобразования его в ценные продукты, включая горючие газы и/или твердый углеродистый остаток, например кокс, полукокс или сорбент. Техническим результатом заявленной полезной модели является обеспечение длительной работы устройства для термической переработки углеродсодержащего материала посредством воздушной газификации углеродсодержащего материала. Устройство для термической переработки углеродсодержащего материала содержит наклонную реакционную камеру 1, соединенную с наклонным шнековым питателем 2 и вертикальным накопителем твердого остатка 3. На крышке 4 вертикального накопителя твердого остатка 3 установлен люк 5 для розжига углеродсодержащего материала в наклонной реакционной камере 1. Под крышкой 4 в верхней части корпуса вертикального накопителя твердого остатка 3 выполнено выпускное отверстие, соединенное с патрубком выхода полученного газа 7. Нижний торец вертикального накопителя твердого остатка 3 соединен с механизмом выгрузки твердого остатка 9. Наклонный шнековый питатель 2 содержит цилиндрический корпус 10, внутри которого с возможностью вращения установлен шнек 11 с полым валом 13 для подачи дутьевого воздуха в наклонную реакционную камеру, кинематически связанный с соответствующим приводным механизмом 12. Наклонная реакционная камера 1 оснащена рубашкой охлаждения 16, вертикальный накопитель твердого остатка 3 оснащен рубашкой охлаждения 17, а крышка 4 вертикального накопителя твердого остатка 3 оснащена рубашкой охлаждения 18. 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Реактор для пиролиза углеродсодержащих материалов

Комментарии