Установка для сушки угля с использованием вторично перегретого пара - RU2626919C1

Код документа: RU2626919C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к установке для сушки угля, использующей вторично перегретый пар, и, в частности, к установке для сушки угля, оснащенной многоступенчатой сушилкой, которая удаляет воду, содержащуюся в угле, используемом в качестве топлива для тепловых электростанций, с помощью нагнетания струи вторично перегретого пара.

Уровень техники

Обычно на тепловой электростанции, которая вырабатывает электроэнергию с использованием угля в качестве топлива, сжигается примерно 180 т/ч угля на 500 МВт, и до примерно 37 т угольного эквивалента топлива на измельчитель подается в паровой котел. На тепловой электростанции мощностью 500 МВт, использующей уголь, имеется около шести угольных складов вместимостью приблизительно 500 т, при этом плановая подача угля осуществляется на пяти из них, а оставшийся склад используется в качестве угольного склада, на котором заблаговременно хранится уголь, который может быть использован в определенный период времени.

Кроме того, на тепловой электростанции, которая вырабатывает электроэнергию с использованием угля в качестве топлива, критерий проектирования стандартной тепловой электростанции рассчитан на использование битуминозного угля низкой влажности (10% или менее) с теплотворной способностью 6080 ккал/кг. На некоторых тепловых электростанциях используется импортный уголь, и среднее влагосодержание некоторых таких полубитуминозных углей может составлять не менее 17%, что понижает эффективность сгорания топлива парового котла. Если стандартный предел теплоты сгорания составляет 5400 ккал/кг и теплотворная способность используемого угля низка, то ожидается уменьшение количества вырабатываемой электроэнергии и увеличение потребления топлива из-за снижения эффективности сгорания топлива. Кроме того, если используется полубитуминозный уголь с высокой влажностью и низкой калорийностью, поскольку содержание воды превышает критерии проектирования, то система транспортировки для доставки угля не является равномерной, и если осуществляется измельчение угля с помощью измельчителя, то также возникают снижение эффективности, снижение эффективности сгорания вследствие некоторого неполного сгорания и отклонение от нормы распределения тепла, образованного в паровом котле, и ненормальное функционирование парового котла. Однако для понижения стоимости топлива на тепловой электростанции доля использования полубитуминозного угля постепенно возросла до примерно 41-60%.

Кроме того, перед лицом проблем безопасности, из-за ожиданий восстановления мировой экономики и из-за разрушения атомной электростанции, вызванного сильным землетрясением в Японии, увеличивается предпочтение, отдаваемое использованию тепловых электростанций и, по-видимому, спрос и цены на уголь будут неуклонно расти. Поскольку мировой рынок угля сменил ориентацию с потребителя на поставщика, устойчивый спрос и предложение угля затруднены, объем производства высококалорийного угля, как предполагается, будет сохраняться на прежнем уровне, и поэтому ожидается дисбаланс спроса и предложения угля.

Несмотря на то, что доля низкокалорийного угля составляет примерно 47% среди общих запасов угля в мире и его месторождения многочисленны, поскольку существуют проблемы низкой теплотворной способности, высокого влагосодержания и плохого сгорания, и полное сгорание низкокалорийного угля с высокой влажностью затруднено, такой уголь игнорируют на рынке. До недавнего времени во всем мире, несмотря на то, что существует сильная тенденция полагаться на стабильные цены на нефть и низкую стоимость производства электроэнергии на атомных электростанциях, в последние годы, в связи с резким повышением цены на нефть и ощущением небезопасности атомной энергии было запланировано строительство большого количества тепловых электростанций, работающих на угле.

В качестве традиционных способов высушивания угля (термосушки) главным образом использовались способ сушки во вращающемся барабане, заключающийся в высушивании частиц угля высокотемпературным газом при одновременном вращении цилиндрического корпуса, в который уголь загружен; способ пневмосушки в потоке высокотемпературного сухого газа, поднимающегося снизу вверх, при одновременной подаче угля сверху вниз; и способ сушки в псевдоожиженном слое при подъеме высокотемпературного сухого газа вверх вместе с мелкими частицами угля.

Влага в угле разделяется на поверхностную влагу, удерживаемую в промежутках между частицами угля, и связанную влагу, связанную во внутренних порах угля. В качестве поверхностной влаги преобладает влага, распыляемая в процессе очистки в производственной зоне и во время транспортировки и хранения, и ее количество определяется в зависимости от площади поверхности и впитывающей способности. Поскольку частицы являются мелкими, площадь поверхности увеличивается, между частицами образуются капилляры, которые содержат воду, и содержание воды возрастает. Связанная влага формируется в период образования угля, и ее количество уменьшается в ряду бурый уголь - битуминозный уголь (битуминозный уголь и полубитуминозный уголь) - антрацит. Если уголь содержит много влаги, теплотворная способность угля снижается, при этом транспортные расходы увеличиваются. Таким образом, необходимо регулировать влажность в процессе смешивания, измельчения и разделения угля.

В дополнение к этому, в качестве соответствующего известного уровня техники описаны установка для сушки в корейской зарегистрированной патентной публикации №10-0680905 (опубликованной 8 января 2007 года) и установка для сушки угля, использующая перегретый пар, в корейской зарегистрированной патентной публикации №10-1216827 (опубликованной 28 декабря 2012 года).

Раскрытие изобретения

Задача настоящего изобретения заключается в повышении теплотворной способности угля, благодаря чему уголь, используемый в качестве топлива на тепловой электростанции, может сохранять надлежащее влагосодержание при сушке с помощью сухого вторично перегретого пара, что дает возможность повысить эффективность сгорания топлива парового котла и снизить расход топлива.

К тому же, другой задачей настоящего изобретения является предложить способ сушки, способный предотвращать возникновение экологических проблем, связанных с неполным сгоранием угля, за счет регулирования содержания влаги в угле, а также способ, который может применяться на тепловой электростанции.

В соответствии с аспектом настоящего изобретения предлагается установка для сушки угля с использованием вторично перегретого пара, причем установка включает в себя первую сушилку для угля, вторую сушилку для угля и третью сушилку, пару первых ведущих зубчатых колес и пару первых ведомых зубчатых колес, отстоящих друг от друга на постоянное расстояние и соединенных друг с другом первыми цепями, множество первых транспортировочных пластин, шарнирно установленных между первыми цепями, пару первых направляющих рельсов, которые поддерживают в горизонтальном положении первые транспортировочные пластины и установлены под верхней первой цепью, соединяющей первое ведущее зубчатое колесо и первое ведомое зубчатое колесо, пару вторых направляющих рельсов, которые поддерживают в горизонтальном положении первые транспортировочные пластины и установлены под нижней первой цепью, соединяющей первое ведущее зубчатое колесо и первое ведомое зубчатое колесо, первую паровую камеру, которая вводит вторично перегретый пар, поданный из вторичного перегревателя, и установлена под верхней первой цепью, вторую паровую камеру, которая вводит вторично перегретый пар, поданный из вторичного перегревателя, и установлена под нижней первой цепью, первую камеру для отработавшего газа, которая собирает отработавший газ и установлена над верхней первой цепью, и вторую камеру для отработавшего газа, которая собирает отработавший газ и установлена над нижней первой цепью; пару вторых ведущих зубчатых колес и пару вторых ведомых зубчатых колес, которые отстоят друг от друга на постоянное расстояние и соединены друг с другом вторыми цепями, множество вторых транспортировочных пластин, шарнирно установленных между вторыми цепями, пару третьих направляющих рельсов, которые поддерживают в горизонтальном положении вторые транспортировочные пластины и установлены под верхней второй цепью, соединяющей второе ведущее зубчатое колесо и второе ведомое зубчатое колесо, пару четвертых направляющих рельсов, которые поддерживают в горизонтальном положении вторые транспортировочные пластины и установлены под нижней второй цепью, соединяющей второе ведущее зубчатое колесо и второе ведомое зубчатое колесо, третью паровую камеру, которая вводит вторично перегретый пар, поданный из вторичного перегревателя, и установлена под верхней второй цепью, четвертую паровую камеру, которая вводит вторично перегретый пар, поданный из вторичного перегревателя, и установлена под нижней второй цепью, третью камеру для отработавшего газа, которая собирает отработавший газ и установлена над верхней второй цепью, и четвертую камеру для отработавшего газа, которая собирает отработавший газ и установлена над нижней цепью; третью сушилку для угля, установленную под второй сушилкой угля, для естественной сушки угля при комнатной температуре, одновременно транспортирующую уголь, высушенный вторично перегретым паром, при этом уголь, первично высушенный в первой сушилке для угля, загружается во вторую сушилку для угля для вторичной сушки.

Кроме того, в настоящем изобретении пароподводящая труба, которая подает вторично перегретый пар из вторичного перегревателя, может быть соединена с каждой из паровых камер, от первой до четвертой, и газоотводящая труба, которая отводит отработавший газ, может быть соединена с каждой из камер для отработавшего газа, от первой до четвертой.

Кроме того, в настоящем изобретении, с первой по четвертую паровые камеры и с первой по четвертую камеры для отработавшего газа могут быть разделены на несколько частей.

Кроме того, в настоящем изобретении первая транспортировочная пластина шарнирно соединена с первой цепью с возможностью отклонения, вторая транспортировочная пластина шарнирно соединена со второй цепью с возможностью отклонения, множество сквозных отверстий образовано в каждой из первой транспортировочной пластины и второй транспортировочной пластины, и коэффициент перфорации каждого сквозного отверстия относительно общей площади первой транспортировочной пластины и второй транспортировочной пластины может составлять 10-15%.

Кроме того, в настоящем изобретении направляющая планка может быть установлена под каждым из первого ведомого зубчатого колеса и второго ведомого зубчатого колеса.

Кроме того, в настоящем изобретении каждое из первого ведущего зубчатого колеса и второго ведущего зубчатого колеса могут быть соединены таким образом, что энергия вращения, создаваемая приводным двигателем, передается через редуктор.

Следует понимать, что различные варианты осуществления изобретения, включая варианты осуществления, описанные в различных аспектах изобретения, рассматриваются как применимые в целом ко всем аспектам изобретения. Любой вариант осуществления может быть объединен с любым другим вариантом осуществления, кроме случаев, когда это недопустимо. Все примеры служат для иллюстрации и не являются ограничивающими.

В соответствии с настоящим изобретением, благодаря удалению влаги, остающейся внутри и на поверхности угля, используемого в качестве топлива на тепловой электростанции, при использовании высокотемпературного вторично перегретого пара в многоступенчатой сушилке для угля для предотвращения неполного сгорания, теплотворная способность угля улучшается, выброс загрязняющих веществ сводится к минимуму, коррозия системы предотвращается, срок службы увеличивается, уровень естественного возгорания вместе со снижением влажности снижается, эффективность измельчения в измельчителе угля и распределение теплоты в энергетическом котле при сжигании угля повышаются, становится возможным устранить явление забивания путей транспортировки во время транспортировки угля и становится возможным улучшить стабильность поступления угля за счет увеличения степени использования низкосортного угля, пользующегося низким спросом. К тому же, можно использовать низкокалорийный уголь, более дешевый, чем высококалорийный уголь, для снижения затрат на топливо и первоначальных расходов за счет снижения объема импорта угля, а также относительно снизить потребление угля, благодаря чему можно добиться эффекта снижения выбросов отходов и загрязняющих веществ, образующихся из газообразных продуктов сгорания, и снизить количество углекислого газа, и можно ожидать эффекта замещения зарубежных способов и такого эффекта, как экспорт оборудования за рубеж.

Краткое описание чертежей

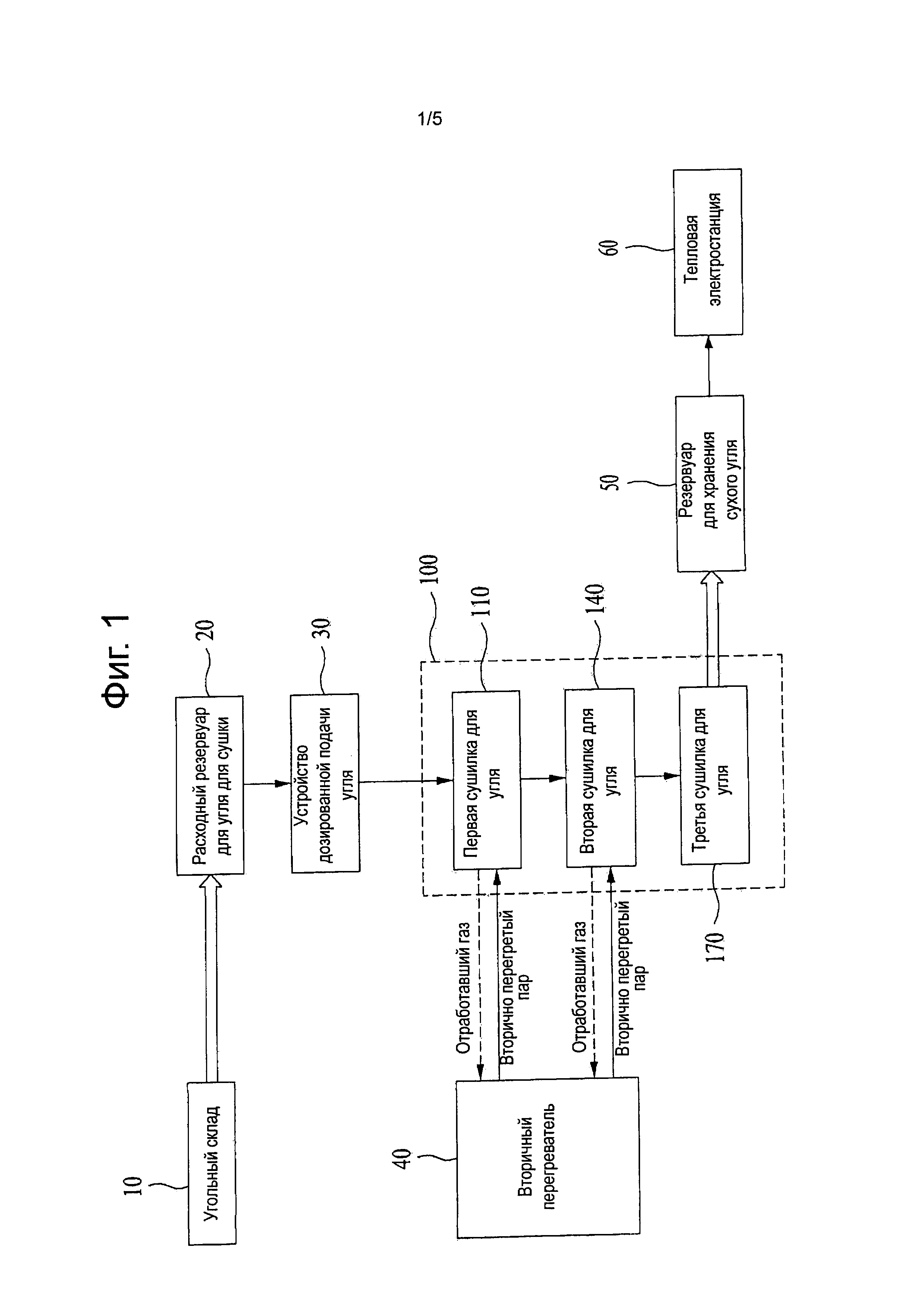

На фиг. 1 представлена блок-схема, иллюстрирующая установку для сушки угля, использующую вторично перегретый пар, в качестве первого варианта осуществления в соответствии с настоящим изобретением;

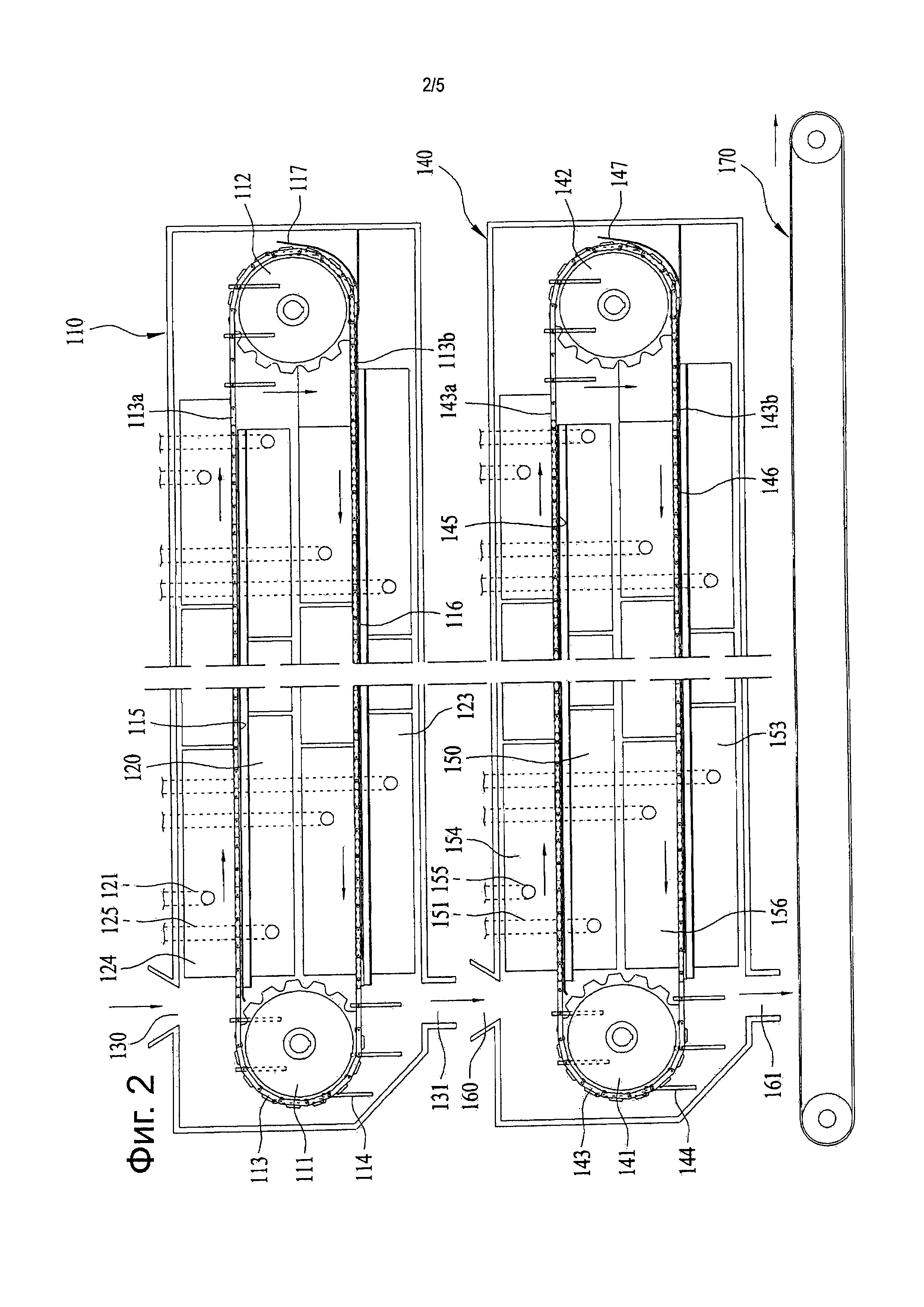

на фиг. 2 - блок-схема, иллюстрирующая установку для сушки угля, использующую вторично перегретый пар, в соответствии с настоящим изобретением;

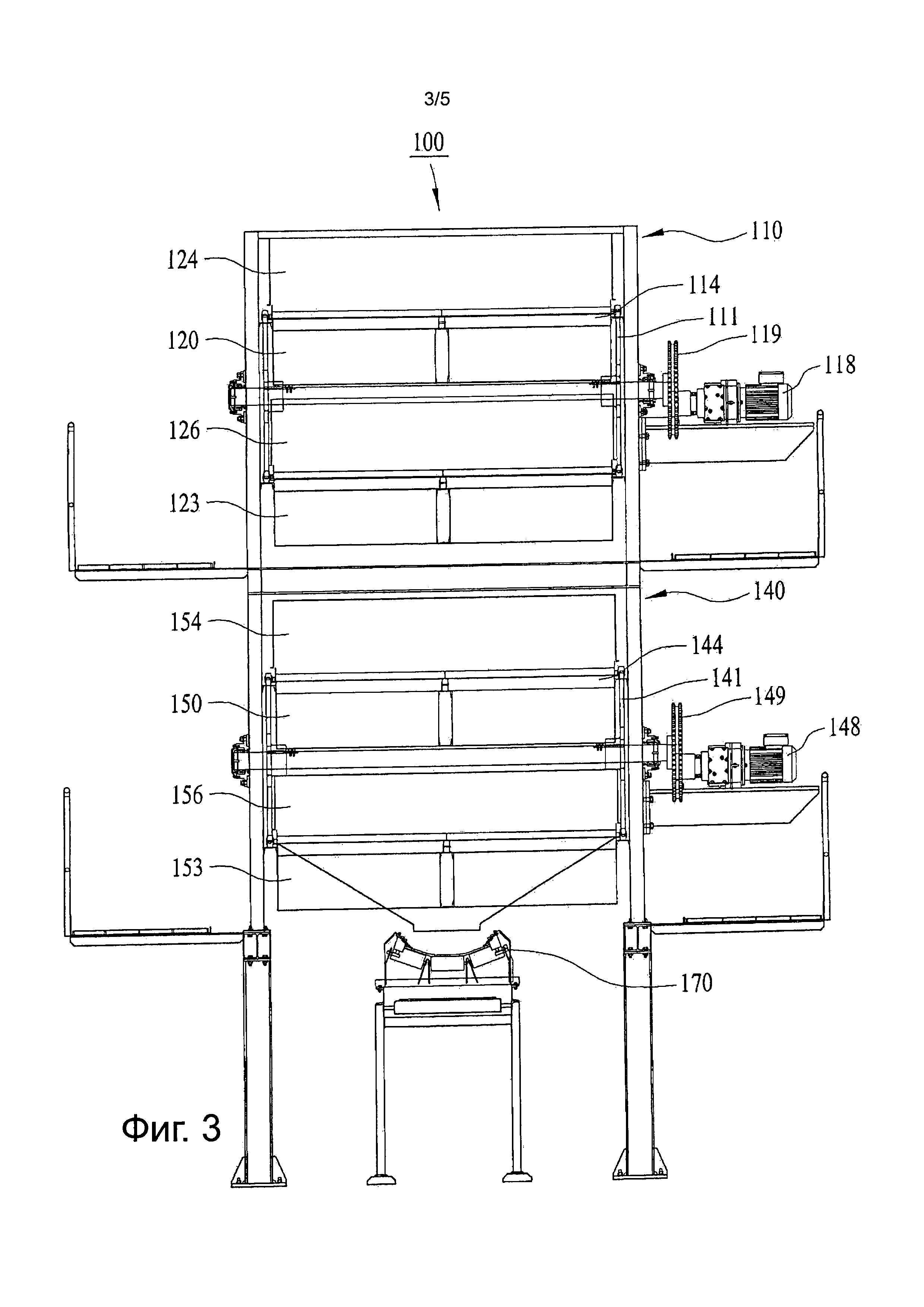

на фиг. 3 - вид сбоку, иллюстрирующий установку для сушки угля согласно настоящему изобретению, использующую вторично перегретый пар;

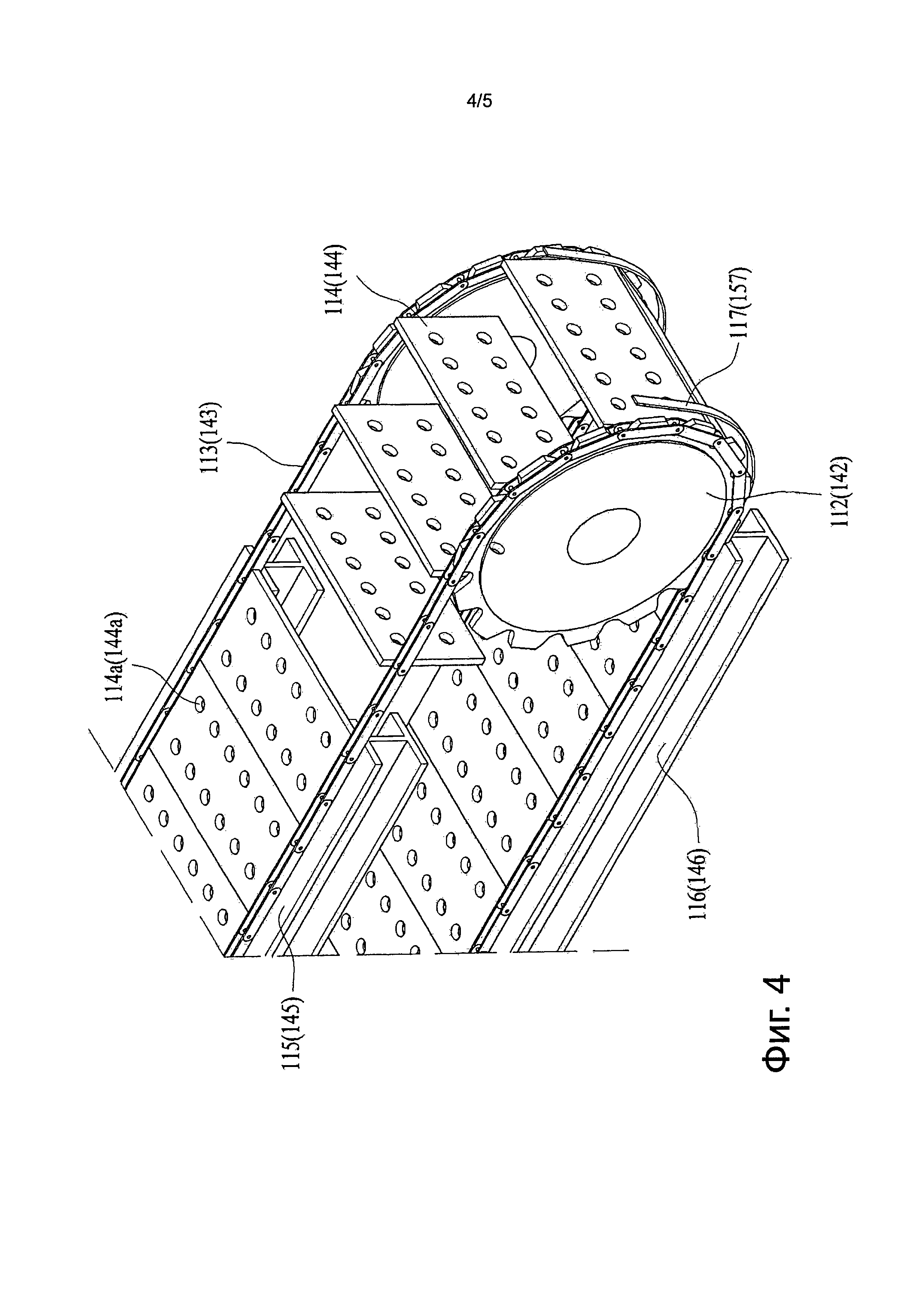

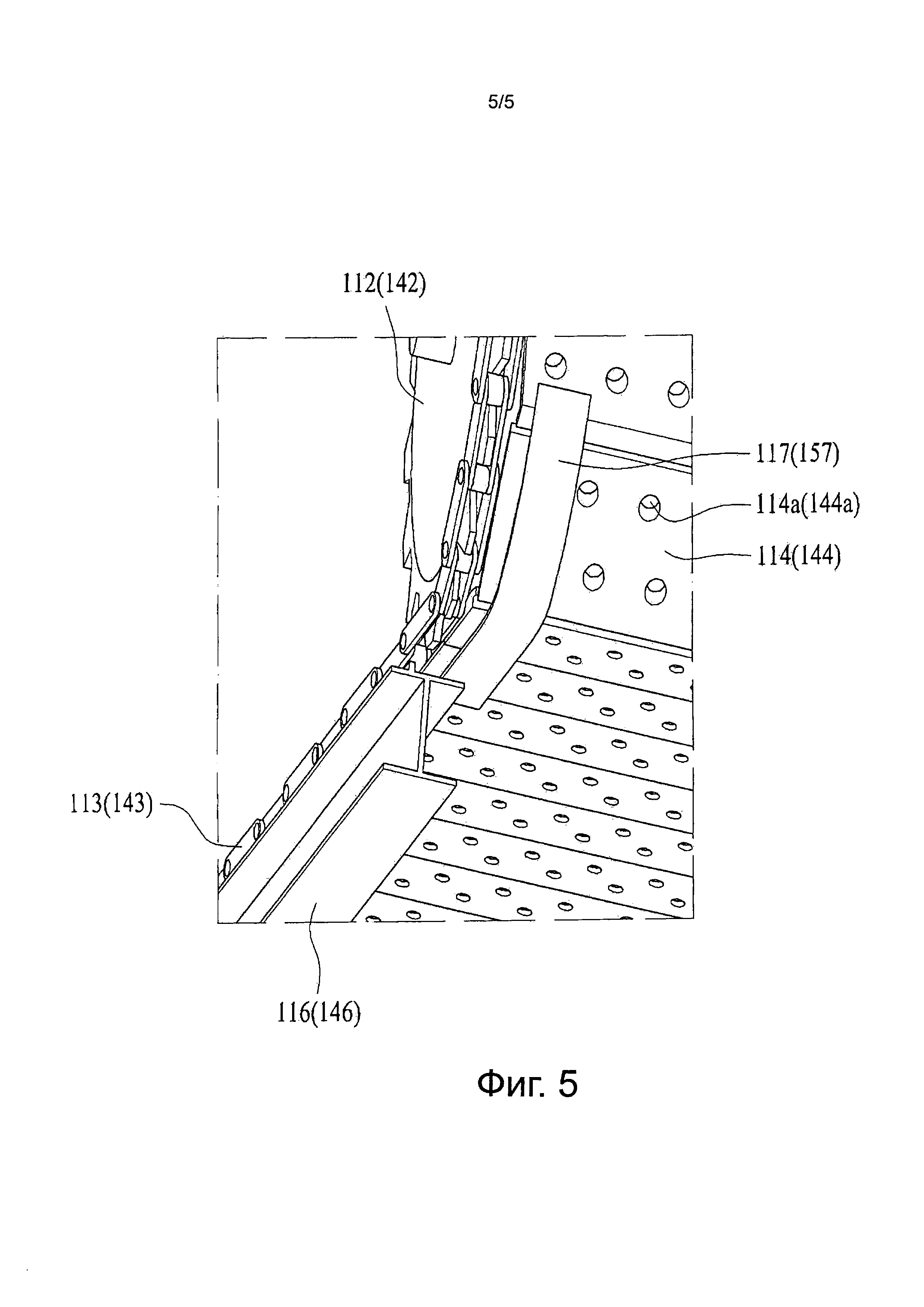

на фиг. 4 и 5 - виды в перспективе, иллюстрирующие основные части ведомого зубчатого колеса установки для сушки угля согласно настоящему изобретению, использующей вторично перегретый пар.

Осуществление изобретения

Иллюстративные варианты осуществления настоящего изобретения будут описаны ниже более подробно со ссылкой на прилагаемые чертежи. Настоящее изобретение, однако, может быть воплощено в различных формах и не должно быть истолковано как ограниченное изложенными здесь вариантами осуществления. Скорее, эти варианты осуществления представлены для того, чтобы раскрытие было исчерпывающим и полным и полностью передавало объем настоящего изобретения специалистам. Во всем описании одинаковые номера позиций относятся к одинаковым частям на разных чертежах и в разных вариантах осуществления настоящего изобретения.

Вариант осуществления установки для сушки угля по настоящему изобретению, использующей вторично перегретый пар, будет описан более подробно со ссылкой на прилагаемые чертежи.

На фиг. 1 угольный склад 10 является местом для хранения и резервирования угля для использования в качестве топлива парового котла тепловой электростанции. Уголь содержит поверхностную влагу и внутреннюю влагу. Кроме того, с помощью регулярного разбрызгивания воды на уголь, хранящийся на угольном складе 10, предотвращается рассеивание угольной пыли. Уголь, хранящийся на угольном складе 10, транспортируется к установке для сушки угля с помощью транспортировочных средств, таких как конвейерная система. В этом случае, уголь на угольном складе 10, из которого влага не удалена, может транспортироваться в расходный резервуар 20 для угля, предназначенного для сушки, соединенный с установкой для сушки угля, и храниться в нем.

Кроме того, уголь, хранящийся в расходном резервуаре 20 для угля, подается в установку 100 для сушки угля из устройства 30 дозированной подачи угля в постоянном количестве.

Установка 100 для сушки угля включает в себя две сушилки, первую сушилку 110 для угля и вторую сушилку 140 для угля, установленные многоступенчатым образом, и третью сушилку 170 для угля для естественной сушки угля, отведенного из второй сушилки 140 для угля. Первая сушилка 110 для угля и вторая сушилка 140 для угля имеют одинаковую конструкцию.

Как показано на фиг. 2, в первой сушилке 110 для угля установлена пара первых ведущих зубчатых колес 111 и пара первых ведомых зубчатых колес 112, находящаяся на фиксированном расстоянии от первых ведущих зубчатых колес. В первых ведущих зубчатых колесах 111 и первых ведомых зубчатых колесах 112 зубчатые колеса расположены по обе стороны барабана с шириной определенного размера. Таким образом, первые ведущие зубчатые колеса 111 и первые ведомые зубчатые колеса 112 расположены на некотором расстоянии по горизонтали, и каждая пара зубчатых колес расположена перед и после первых ведущих зубчатых колес 111 и первых ведомых зубчатых колес 112. Пара первых цепей 113 крепится между парой первых ведущих зубчатых колес 111 и парой первых ведомых зубчатых колес 112 для передачи вращающей силы.

Как показано на фиг. 3, энергия вращения, созданная первым приводным двигателем 118, передается к первому ведущему зубчатому колесу 111 через первый редуктор 119.

Как показано на фиг. 4, множество первых транспортировочных пластин 114 шарнирно установлено между первыми цепями 113. Первые транспортировочные пластины 114 расположены последовательно по горизонтали в форме плоской пластины. Первые транспортировочные пластины 114 шарнирно установлены между первыми цепями 113 через равные промежутки, причем шарниры расположены с возможностью отклонения первой транспортировочной пластины 114 и соединены с шарнирными отверстиями, образованными в цепи 113. Первая транспортировочная пластина 114 сформирована с вертикально проникающими сквозными отверстиями 114а, при этом сквозные отверстия 114а сформированы с коэффициентом перфорации примерно 10-15% от общей площади первой транспортировочной пластины 114. Сквозные отверстия 114а являются отверстиями, через которые проходит вводимый снизу вторично перегретый пар.

Таким образом, соединение пары первых ведущих зубчатых колес 111 и первых ведомых зубчатых колес 112, первых цепей 113 и первых транспортировочных пластин 114 служит в качестве конвейера, который транспортирует уголь.

В дополнение к этому, пара первых направляющих рельсов 115, которые поддерживают в горизонтальном положении каждую из множества первых транспортировочных пластин 114, установлена под первой верхней цепью 113а, расположенной между первым ведущим зубчатым колесом 111 и первым ведомым зубчатым колесом 112. Кроме того, пара вторых направляющих рельсов 116, которые поддерживают в горизонтальном положении каждую из множества первых транспортировочных пластин 114, установлена под первой нижней цепью 113b, расположенной между первым ведущим зубчатым колесом 111 и первым ведомым зубчатым колесом 112. Первый направляющий рельс 115 и второй направляющий рельс 116 позволяют первой транспортировочной пластине 114, шарнирно соединенной с первой цепью 113, отклоняться для транспортировки угля, сохраняя при этом горизонтальное положение. При этом транспортировочные пластины представлены двумя ступенями, в результате чего, в то время как первое ведомое зубчатое колесо 112, соединенное с первой цепью 113, вращается с помощью вращающей силы первого ведущего зубчатого колеса 111, уголь может транспортироваться первой транспортировочной пластиной 114, соединенной с верхней первой цепью 113а, и уголь может транспортироваться первой транспортировочной пластиной 114, соединенной с нижней первой цепью 113b.

Первая паровая камера 120, сформированная с постоянной частью пространства, создана под верхней первой цепью 113а, а вторая паровая камера 123, сформированная с постоянной частью пространства, создана под нижней первой цепью 113b. Первые паровые камеры 120 и вторые паровые камеры 123 могут быть подразделены на одну или более секций и установлены. Вторично перегретый пар, подаваемый из вторичного перегревателя 40 через пароподводящую трубу 121, подводится в первую паровую камеру 120 и вторую паровую камеру 123.

Кроме того, первая камера 124 для отработавшего газа, сформированная с постоянной частью пространства, создана над верхней первой цепью 113а, а вторая камера 126 для отработавшего газа, сформированная с постоянной частью пространства, создана над нижней первой цепью 113b. Первая камера 124 для отработавшего газа и вторая камера 126 для отработавшего газа могут быть подразделены на одну или более секций и установлены. Первая камера 124 для отработавшего газа и вторая камера 126 для отработавшего газа выполнены с возможностью сбора отработавшего газа, измененного после ввода из каждой из первой паровой камеры 120 и второй паровой камеры 123, и после этого, с возможностью отведения отработавшего газа наружу через газоотводящую трубу 125. Воздуходувное устройство для всасывания отработавшего газа может быть установлено в газоотводящей трубе 125. Отработавший газ, отводимый через газоотводящую трубу 125, подается во вторичный перегреватель 40, и вторично перегретый пар, повторно нагретый при постоянной температуре, подается в первую паровую камеру 120 и во вторую паровую камеру 123 первой сушилки 110 для угля через пароподводящую трубу 121.

В то же время, вторая сушилка 140 для угля установлена вблизи нижнего конца первой сушилки 110 для угля для вторичной сушки угля, прошедшего первую сушку в первой сушилке 110 для угля, с помощью вторично перегретого пара, при этом вторая сушилка 140 для угля имеет, по существу, такую же конструкцию, что и первая сушилка 110 для угля.

Это означает, что во второй сушилке 140 для угля установлена пара вторых ведущих зубчатых колес 141 и пара вторых ведомых зубчатых колес 142, находящаяся на фиксированном расстоянии от вторых ведущих зубчатых колес. Зубчатые колеса расположены по обе стороны барабана, имеющего ширину определенного размера, в паре вторых ведущих зубчатых колес 141 и вторых ведомых зубчатых колес 142. Таким образом, второе ведущее зубчатое колесо 141 и второе ведомое зубчатое колесо 142 расположены на некотором расстоянии по горизонтали и выполнены таким образом, что пара зубчатых колес расположена перед и после каждого из второго ведущего зубчатого колеса 141 и второго ведомого зубчатого колеса 142.

Далее, пара вторых цепей 143 прикреплена для передачи вращающей силы между парой вторых ведущих зубчатых колес 141 и парой вторых ведомых зубчатых колес 142. Множество вторых транспортировочных пластин 144 шарнирно установлено между вторыми цепями 143. Вторые транспортировочные пластины 144 расположены последовательно и горизонтально в форме плоской пластины. Вторые транспортировочные пластины 144 шарнирно установлены через равные промежутки между вторыми цепями 143, при этом шарниры расположены с возможностью отклонения второй транспортировочной пластины 144 и соединены с шарнирными отверстиями, образованными во второй цепи 143. Вторая транспортировочная пластина 144 сформирована с вертикально проникающими сквозными отверстиями 144а, а сквозные отверстия 144а сформированы с коэффициентом перфорации примерно 10-15% от общей площади второй транспортировочной пластины 144. Сквозные отверстия 144а являются отверстиями, через которые проходит вводимый снизу вторично перегретый пар.

Таким образом, соединение пары вторых ведущих зубчатых колес 141 и вторых ведомых зубчатых колес 142, вторых цепей 143 и вторых транспортировочных пластин 144 служит в качестве конвейера, который транспортирует уголь.

Кроме того, пара третьих направляющих рельсов 145, которые поддерживают в горизонтальном положении каждую из множества вторых транспортировочных пластин 144, установлена под второй верхней цепью 143а, расположенной между вторым ведущим зубчатым колесом 141 и вторым ведомым зубчатым колесом 142. В дополнение к этому, пара четвертых направляющих рельсов 146, которые поддерживают в горизонтальном положении каждую из множества вторых транспортировочных пластин 144, установлена под второй нижней цепью 143b, расположенной между вторым ведущим зубчатым колесом 141 и вторым ведомым зубчатым колесом 142. Третий направляющий рельс 145 и четвертый направляющий рельс 146 позволяют второй транспортировочной пластине 144, шарнирно соединенной с возможностью отклонения со второй цепью 143, транспортировать уголь при сохранении горизонтального положения. При этом транспортировочные пластины составляют две ступени, благодаря чему, в то время как второе ведомое зубчатое колесо 142, соединенное со второй цепью 143, вращается с помощью вращающей силы второго ведущего зубчатого колеса 141, уголь может транспортироваться второй транспортировочной пластиной 144, соединенной со второй верхней цепью 143а, и уголь может транспортироваться второй транспортировочной пластиной 144, соединенной с нижней второй цепью 143b.

Третья паровая камера 150, сформированная с постоянной частью пространства, создана под верхней второй цепью 143а, и четвертая паровая камера 153, сформированная с постоянной частью пространства, создана под нижней второй цепью 143b. Третьи паровые камеры 150 и четвертые паровые камеры 153 могут быть разделены на одну или более секций и установлены. Вторично перегретый пар, подаваемый из вторичного перегревателя 40 через пароподводящую трубу 121, подводится в третью паровую камеру 150 и четвертую паровую камеру 153.

Кроме того, третья камера 154 для отработавшего газа, сформированная с постоянной частью пространства, создана над верхней второй цепью 143а, и четвертая камера 156 для отработавшего газа, сформированная с постоянной частью пространства, создана над нижней второй цепью 143b. Третья камера 154 для отработавшего газа и четвертая камера 156 для отработавшего газа могут быть разделены на одну или более секций и установлены. Третья камера 154 для отработавшего газа и четвертая камера 156 для отработавшего газа выполнены с возможностью сбора отработавшего газа, измененного после ввода из каждой из третьей паровой камеры 150 и четвертой паровой камеры 153, и после этого, с возможностью отведения отработавшего газа наружу через газоотводящую трубу 125. Воздуходувное устройство для всасывания отработавшего газа может быть установлено в газоотводящей трубе 125. Отработавший газ, отведенный через газоотводящую трубу 125, подается во вторичный перегреватель 40, и вторично перегретый пар, подогретый до постоянной температуры, подается в третью паровую камеру 150 и четвертую паровую камеру 153 второй сушилки 140 для угля через пароподводящую трубу 121.

Скорость транспортировки цепей первой сушилки 110 для угля и второй сушилки 140 для угля, и второй транспортировочной пластины составляет примерно 4 м/мин, и может быть транспортировано примерно 33 т/ч.

Третья сушилка 170 для угля установлена под второй сушилкой 140 для угля и высушивает естественным образом уголь, отведенный и высушенный вторично перегретым паром, при комнатной температуре, при одновременной транспортировке угля.

Третья сушилка 170 для угля состоит из ленточного конвейера с плоской лентой или U-образной лентой.

Уголь, высушенный естественным образом при прохождении через третью сушилку 170 для угля, хранится в резервуаре 50 для хранения сухого угля и далее подается в качестве топлива для паровых котлов тепловых электростанций.

Ниже будет описано функционирование сконструированной таким образом установки для сушки угля согласно настоящему изобретению, использующей вторично перегретый пар.

Во-первых, высушиваемый уголь, транспортированный в расходный резервуар 20 для угля для сушки из угольного склада 10, загружается в установку 100 для сушки угля из устройства 30 дозированной подачи угля. Высушиваемый уголь, загруженный в определенном количестве через первое загрузочное отверстие 130 первой сушилки 110 для угля установки 100 для сушки угля, транспортируется с помощью загрузки на первую транспортировочную пластину 114, соединенную с верхней первой цепью 113а, между парой первых ведущих зубчатых колес 111 и парой первых ведомых зубчатых колес 112. В этот момент высокотемпературный вторично перегретый пар подается в первую паровую камеру 120, установленную под верхней первой цепью 113а, из вторичного перегревателя 40 через первую пароподводящую трубу 121, и вторично перегретый пар, поданный в первую паровую камеру 120, вводится в сквозные отверстия 114а, образованные в первой транспортировочной пластине 114. Когда вторично перегретый пар вводится через сквозные отверстия 114а, уголь, транспортируемый на первой транспортировочной пластине 114, высушивается с помощью нагревания. Далее, вторично перегретый пар, прошедший через сквозные отверстия 114а первой транспортировочной пластины 114, собирается в верхней первой камере 124 для отработавшего газа, предусмотренной над верхней первой цепью 113а, в виде отработавшего газа, и после этого отводится через газоотводящую трубу 125. Кроме того, отведение отработавшего газа в газоотводящую трубу 125 ускоряется с помощью воздуходувного устройства, которое всасывает отработавшие газы. После того, как отработавший газ, отведенный через газоотводящую трубу 125, подается во вторичный перегреватель 40 и повторно нагревается при постоянной температуре, отработавший газ подается в первую паровую камеру 120 первой сушилки 110 для угля в состоянии вторично перегретого пара через пароподводящую трубу 121.

Кроме того, одна или более первых паровых камер 120 постоянно установлена под верхней первой цепью 113а, и в ходе транспортировки угля на первой транспортировочной пластине 114 уголь подвергается действию нескольких процессов сушки.

Как показано на фиг. 3, первая транспортировочная пластина 114, шарнирно соединенная с верхней первой цепью 113а, за счет отклонения сохраняет горизонтальное положение при прохождении вдоль первого направляющего рельса 115, и при достижении точки отсоединения от первого направляющего рельса 115 первая транспортировочная пластина 114 переходит в вертикальное положение, поворачиваясь под собственным весом за счет шарнирного соединения с возможностью отклонения. В этот момент времени уголь на первой транспортировочной пластине 114 сбрасывается и загружается на первую транспортировочную пластину 114, шарнирно соединенную с нижней первой цепью 113b.

Далее, первая транспортировочная пластина 114, шарнирно соединенная с первой цепью 113, в процессе транспортировки к первому ведомому зубчатому колесу 112 сохраняет вертикальное положение и далее транспортируется снова в горизонтальном положении с помощью первой направляющей планки 117, установленной в форме дуги в нижней части первого ведомого зубчатого колеса 112. Как проиллюстрировано на фиг. 5, первая транспортировочная пластина 114, транспортируемая с помощью первой направляющей планки 117, закрепленной на втором направляющем рельсе 116 на его одной стороне, меняет свое положение от вертикального к горизонтальному.

Кроме того, уголь, сброшенный с первой транспортировочной пластины 114 верхней первой цепи 113а и загруженный на пластину на нижней первой цепи 113b, нагревается с помощью вторично перегретого пара, поданного в одну или более вторых паровых камер 123, последовательно установленных снизу от первой нижней цепи 113b, и тем самым, уголь подвергается непрерывному процессу сушки. Отработавший газ, собранный после сушки угля во второй камере 126 отработавшего газа, подаваемый на верх нижней первой цепи 113b, отводится через газоотводящую трубу 125.

К тому же, первая транспортировочная пластина 114, шарнирно соединенная с нижней первой цепью 113b, за счет отклонения сохраняет горизонтальное положение при прохождении вдоль второго направляющего рельса 116, и при достижении точки отсоединения от второго направляющего рельса 116 первая транспортировочная пластина 114 переходит в вертикальное положение, поворачиваясь под собственным весом за счет шарнирного соединения с возможностью отклонения. В этот момент времени уголь на первой транспортировочной пластине 114 загружается во второе загрузочное отверстие 160 второй сушилки 140 для угля через первое выпускное отверстие 131. Первая транспортировочная пластина 114, шарнирно соединенная с первой цепью 113, транспортируемая к первому ведущему зубчатому колесу 111, сохраняет вертикальное положение и далее принимает снова горизонтальное положение при транспортировке в направлении вращения первого ведущего зубчатого колеса 111.

Таким образом, влага на поверхности и внутри угля, транспортируемого путем загрузки на первую транспортировочную пластину 114 с помощью движения первой цепи 113, закрепленной между первым ведущим зубчатым колесом 111 и первым ведомым зубчатым колесом 112 первой сушилки 110 для угля, удаляется за счет непрерывной сушки высокотемпературным вторично перегретым паром в каждой из верхней первой цепи 113а и нижней первой цепи 113b.

Тем временем, когда уголь, подвергнутый процессу сушки в первой сушилке 110 для угля, отводится через первое выпускное отверстие 131, уголь загружается во второе загрузочное отверстие 160 второй сушилки 140 для угля, которая находится под первой сушилкой 110 для угля.

Первично высушенный уголь, загруженный через второе загрузочное отверстие 160 второй сушилки 140 для угля установки 100 для сушки угля, транспортируется с помощью загрузки на вторую транспортировочную пластину 144, соединенную с верхней стороной второй цепи 143а, между парой вторых ведущих зубчатых колес 141 и парой вторых ведомых зубчатых колес 142. В этот момент высокотемпературный вторично перегретый пар подается в третью паровую камеру 150, установленную под верхней второй цепью 143а, из вторичного перегревателя 40 через вторую пароподводящую трубу 151, и вторично перегретый пар, поданный в третью паровую камеру 150, вводится в сквозные отверстия 144а, образованные во второй транспортировочной пластине 144. Когда вторично перегретый пар вводится через сквозные отверстия 144а, уголь, транспортируемый на второй транспортировочной пластине 144, высушивается с помощью нагревания. Далее, вторично перегретый пар, прошедший через сквозные отверстия 144а второй транспортировочной пластины 144, собирается в третьей камере 154 для отработавшего газа, предусмотренной над верхней второй цепью 143а, в виде отработавших газов, и после этого вторично перегретый пар отводится через газоотводящую трубу 125. Кроме того, отведение отработавшего газа ускоряется воздуходувным устройством, которое всасывает отработавшие газы в газоотводящую трубу 125. Кроме того, отработавший газ, отведенный через газоотводящую трубу 125, подается во вторичный перегреватель 40 и повторно нагревается при постоянной температуре, и после этого отработавший газ подается в третью паровую камеру 150 второй сушилки 140 для угля через пароподводящую трубу 121 в состоянии вторично перегретого пара.

Кроме того, одна или более третьих паровых камер 150 постоянно установлена под верхней второй цепью 143а, и уголь подвергается множеству процессов сушки в ходе транспортировки на второй транспортировочной пластине 144.

К тому же, вторая транспортировочная пластина 144, шарнирно соединенная с верхней второй цепью 143а, за счет отклонения сохраняет горизонтальное положение при прохождении вдоль третьего направляющего рельса 145, и затем, при достижении точки отсоединения от третьего направляющего рельса 145, вторая транспортировочная пластина 144 переходит в вертикальное положение, поворачиваясь под собственным весом благодаря шарнирному соединению с возможностью отклонения. В этот момент времени уголь на второй транспортировочной пластине 144 сбрасывается и загружается на вторую транспортировочную пластину 144, шарнирно соединенную с нижней второй цепью 143b.

Далее, вторая транспортировочная пластина 144, шарнирно соединенная со второй цепью 143, транспортируемая ко второму ведомому зубчатому колесу 142, сохраняет вертикальное положение и далее транспортируется снова в горизонтальном положении с помощью второй направляющей планки 157, установленной в форме дуги под вторым ведомым зубчатым колесом 142. Вторая транспортировочная пластина 144, транспортируемая с помощью второй направляющей планки 157, с одной стороной, закрепленной на четвертом направляющем рельсе 146, меняет свое положение от вертикального к горизонтальному.

Кроме того, уголь, сброшенный со второй транспортировочной пластины 144 верхней второй цепи 143а и транспортируемый с помощью загрузки на пластину на нижней второй цепи 143b, нагревается вторично перегретым паром, поданным в одну или более четвертых паровых камер 153, последовательно установленных под нижней второй цепью 143b, и подвергается непрерывному процессу сушки. Кроме того, отработавший газ, собранный после сушки угля в четвертой камере 156 для отработавшего газа, установленной над нижней второй цепью 143b, отводится через газоотводящую трубу 125.

К тому же, вторая транспортировочная пластина 144, шарнирно соединенная с нижней второй цепью 143b, за счет отклонения сохраняет горизонтальное положение при прохождении вдоль четвертого направляющего рельса 146, и затем, при достижении точки отсоединения от четвертого направляющего рельса 146, вторая транспортировочная пластина 144 переходит в вертикальное положение, поворачиваясь под собственным весом благодаря шарнирному соединению с возможностью отклонения. В этот момент времени уголь на второй транспортировочной пластине 144 выгружается в третью сушилку 170 для угля через второе выпускное отверстие 161. Далее, вторая транспортировочная пластина 144, шарнирно соединенная со второй цепью 143, транспортируемая ко второму ведущему зубчатому колесу 141, сохраняет вертикальное положение и затем принимает снова горизонтальное положение при транспортировке в направлении вращения второго ведущего зубчатого колеса 141.

Таким образом, влага на поверхности и внутри угля, транспортируемого путем загрузки на вторую транспортировочную пластину 144 с помощью движения второй цепи 143, закрепленной между вторым ведущим зубчатым колесом 141 и вторым ведомым зубчатым колесом 142 второй сушилки 140 для угля, вторично удаляется за счет непрерывной сушки высокотемпературным вторично перегретым паром в каждой из верхней второй цепи 143а и нижней второй цепи 143b.

Вторая сушилка 140 для угля высушивает уголь, имея такую же конфигурацию и конструкцию, что и первая сушилка 110 для угля в аналогичном процессе сушки. Таким образом, высушиваемый уголь сначала высушивается в первой сушилке 110 для угля и затем вторично высушивается во второй сушилке 140 для угля.

Уголь, прошедший через вторичный процесс сушки во второй сушилке 140 для угля, отводится через второе выпускное отверстие 161 и выгружается в третью сушилку 170 для угля. Третья сушилка 170 для угля естественным образом высушивает и охлаждает уголь, нагретый при постоянной температуре, до комнатной температуры, при одновременной транспортировке угля, загруженного из второй сушилки 140 для угля, на ленточном конвейере. Уголь, транспортированный в третью сушилку 170 для угля, транспортируется к тепловой электростанции 60 после загрузки и хранения в резервуаре 50 для хранения сухого угля.

Температура угля, подвергающегося процессу сушки в первой сушилке 110 для угля и второй сушилке 140 для угля, может быть поднята до примерно 90-110°C. Хотя температура самовозгорания угля составляет примерно 93-95°C, поскольку температура вторично перегретого пара составляет примерно 400-600°C, кислород разрежен, уголь не воспламеняется, и отсутствует опасность пожара.

В дополнение к этому, вторично перегретый пар, образованный вторичным перегревателем 40, является прозрачным газом, который получен с помощью объединения скрытой теплоты парообразования в виде теплоты испарения, теплоты конденсации, теплопередачи при нагревании, физической теплоты и теплоты излучения. Вторично перегретый пар образуется за счет нагревания насыщенного пара, образованного в паровом котле, при использовании вторичного перегревателя. Пар, образованный в паровом котле для выработки электроэнергии, имеет высокое давление и высокую температуру, но вторично перегретый пар, образованный во вторичном перегревателе, имеет низкое давление и высокую температуру. Поскольку вторично перегретый пар образуется с помощью нагревания воды комнатной температуры, если остаточный кислород в воде составляет несколько ч/млн. и отсутствует воздушная смесь, при этом становится возможным осуществлять тепловую обработку в бескислородных условиях, и поддерживаемая теплотворная способность является высокой, и способность к передаче тепла и к высушиванию является очень сильной. Вторично перегретый пар превосходит примерно в десять раз способность термической обработки горячего воздуха, то есть высокотемпературного воздуха. Поэтому вторично перегретый пар является эффективным при уменьшении скрытой теплоты угля.

Хотя выше в описании были проиллюстрированы и описаны конкретные варианты осуществления настоящего изобретения, специалистам будет ясно, что могут быть сделаны различные изменения и модификации без отклонения от сущности и объема изобретения, определенного в прилагаемой формуле изобретения.

Установка для сушки угля, использующая вторично перегретый пар согласно настоящему изобретению, улучшает теплотворную способность угля, сводит к минимуму выбросы загрязнителей, защищает от коррозии систему, повышает срок ее службы, снижает уровень естественного возгорания вместе со снижением влажности, повышает эффективность измельчения в измельчителе угля и распределение теплоты в паровых котлах при сжигании угля, может устранить явление забивания путей транспортировки во время транспортировки угля и может способствовать увеличению использования низкосортного угля, пользующегося меньшим спросом, для повышения стабильности подачи угля, и таким образом имеется промышленная применимость.

Реферат

Изобретение относится к установке для сушки угля, использующей вторично перегретый пар, и, в частности, оснащенной многоступенчатой сушилкой, которая удаляет воду, содержащуюся в угле, используемом в качестве топлива для тепловых электростанций, с помощью нагнетания струи вторично перегретого пара. Установка для сушки угля с использованием вторично перегретого пара включает в себя первую сушилку для угля, вторую сушилку для угля и третью сушилку, благодаря удалению влаги, остающейся внутри и на поверхности угля, используемого в качестве топлива для тепловых электростанций, в многоступенчатых сушилках для угля при использовании вторично перегретого пара с высокой температурой, неполное сгорание угля может быть предотвращено, благодаря чему повышается теплотворная способность угля, сводится к минимуму выброс загрязняющих веществ, предотвращается коррозия и увеличивается срок службы системы, снижается уровень естественного возгорания из-за снижения влажности, повышается эффективность измельчения угля и распределение теплоты в энергетическом котле при сжигании угля. 5 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для непрерывной сушки перегретым паром

Комментарии