Устройство для непрерывной сушки перегретым паром - RU2127857C1

Код документа: RU2127857C1

Чертежи

Описание

Изобретение относится к способу и устройству для непрерывной сушки влажных материалов перегретым паром.

Подразумевается, что выражение "материалы" включает влажные материалы всех видов, сушка которых может потребоваться, включая гранулированные или сыпучие природные материалы, частично обработанные материалы и продукты, конечные материалы и продукты, а также отходы. Например, изобретение применимо для сушки химикатов, фармацевтических продуктов, угля, лесоматериалов, тканей, бумаги, полотенец, постельного белья, одежды, кирпича, фарфора, отстоя сточных вод и отходов, получаемых при вторичной переработке бумаги.

Известно, что для сушки влажных материалов используется перегретый пар. Например, в патенте Великобритании GB 2209383 описывается способ и устройство, где подлежащие сушке влажные материалы вводятся в камеру, и воздух или иной газ, первоначально ее заполнявший, начинает циркулировать между источником тепла и материалом, что приводит к образованию пара из содержащейся в последнем влаги. Этот пар постепенно вытесняет первоначальный газ из камеры, продолжая нагреваться от источника тепла в процессе циркуляции до перегретого состояния. Часть пара вытесняется из камеры через вентиляционный канал и по крайней мере часть тепловой энергии возвращается вытесненным паром при его конденсации.

Патент GB 2209383 раскрывает прежде всего порционный процесс, при котором порцию материала вводят в камеру, высушивают и затем удаляют. Однако для ряда промышленных применений желательно осуществлять сушку материалов в непрерывном процессе, когда они непрерывно проходят через зону сушки. При порционном процессе нет проблем в удержании перегретого пара в камере, пока идет сушка, поскольку камера может быть просто закрыта герметизирующим образом после помещения в нее порции материала и открыта вновь, когда надо будет удалять материал после сушки. Однако при непрерывном процессе сушки требуется предотвратить утечку перегретого пара из камеры и вход в нее воздуха в ходе сушки, но в то же самое время обеспечить непрерывное прохождение материала в камеру и из нее. Следовательно, необходимо предусмотреть какой-то газоплотный затвор или барьер, который позволял бы проходить материалу в камеру и из нее и в то же самое время предотвращал утечку перегретого пара. В патенте Великобритании GB 2209383 описан вариант непрерывной сушки, где вход и выход камеры образованы каждый парой взаимодействующих валков, имеющих эластичные упруго взаимодействующие наружные поверхности. Конвейер, несущий предназначенные к сушке изделия, проходит в зажим между каждой парой валков, и эластичные наружные поверхности валков плотно прижимаются к конвейеру и изделиям при проходе, обеспечивая тем самым существенно газоплотный затвор и препятствуя утечке перегретого пара из камеры или поступлению в камеру воздуха.

В варианте, описанном в предыдущей заявке, изделиями являлись предметы одежды, подвешенные к конвейеру, и это довольно обычно, когда одежду, по крайней мере определенного вида, пропускают таким образом через эластичные валки. Однако имеется ряд других материалов, для которых подобное выполнение барьера неудобно, либо потому, что эластичные валки не обеспечивают достаточно газоплотного затвора из-за природы и формы материалов, либо потому, что материалы могут разрушаться или изменяться под давлением валков. Например, чрезвычайно трудно обеспечить прохождение между эластичными валками при сохранении достаточной газоплотности кирпичей и иных подобных твердых изделий, а сравнительно нежные продукты, такие как керамика, легко могут быть разрушены давлением валков.

Патент Великобритании GB 798291 описывает сушильную аппаратуру с горбообразным подом для непрерывной сушки пластин зарядных аккумуляторов. На нижнем конце входного канала в сушильную камеру в нем предусмотрен водный затвор, так что предназначенные к сушке изделия должны были проходить сквозь водный затвор. Подобное выполнение явно неудобно при сушке изделий, которые подвержены разрушению или иному неблагоприятному воздействию от взаимодействия с водой. Никакого затвора не предусматривалось на выходном конце устройства, и пар из сушильного канала попросту утекал в атмосферу.

В журнале "Меканикэл Уолд энд Инжиниринг Рикорд" за октябрь 1954 г. на стр. 449 описано устройство для спекания изделий путем непрерывного пропускания сквозь подходящую сушильную печь с горбообразным подом. В нижней части печь открыта в атмосферу; объясняется, что низкая плотность нагретого воздуха внутри печи является "естественным газовым затвором", препятствующим утечке из печи нагретого воздуха. На практике при этом будет иметь место утечка вниз нагретого воздуха, и обычно предусматриваются кожухи, как это показано, для направления утекающего воздуха вверх в сторону от аппаратуры. Такую утечку нагретого воздуха можно регулировать только тщательной балансировкой потоков нагретого воздуха в печь и истекающих воздуха и других газов из печи. Если истекающий поток превалирует, то холодный окружающий воздух станет поступать в печь, изменяя температуру циркулирующего внутри воздуха во вред процессу сушки.

Задачей настоящего изобретения является создание способа и устройства непрерывной сушки влажных материалов перегретым паром, в которых подлежащие сушке материалы поступают в камеру и извлекаются из нее сквозь немеханический барьер, допускающий свободный проход материалов без какого бы то ни было значительного сжимания и в то же самое время эффективно обеспечивающий газоплотный затвор, предотвращающий утечку перегретого пара из сушильной камеры, равно как и вход в нее воздуха.

В соответствии с изобретением предусматривается устройство для непрерывной сушки влажных материалов перегретым паром, содержащее сушильную камеру, средства генерации перегретого пара, способного по меньшей мере частично высушивать влажные материалы в упомянутой камере, входной и выходной каналы, вентиляционный канал, имеющий выходное отверстие на соответствующем уровне, причем каждый канал сообщается с камерой, и средства для транспортировки материала сквозь входной и выходной каналы соответственно в камеру и из нее, причем по меньшей мере выходной канал простирается вниз от места сообщения с камерой и имеет выходное отверстие, через которое в процессе работы упомянутый материал транспортируется из канала, благодаря чему в процессе работы пар стремится вниз по этому каналу, встречаясь с наружным воздухом или иным газом, стремящимся вверх по выходному каналу, и образуя стратифицированную область со слоями разной температуры и плотности, расположенную между зоной пара и зоной воздуха или иного газа практически на уровне выходного отверстия вентиляционного канала, причем эта область препятствует утечке пара из камеры и попаданию в нее упомянутого наружного воздуха или иного газа через выходной канал, не препятствуя однако транспортировке материала по каналу сквозь упомянутую стратифицированную область и утечке из камеры части генерируемого пара сквозь вентиляционный канал.

Упомянутый выше входной канал может также простираться вниз от места сообщения с камерой и иметь входное отверстие, через которое в процессе работы упомянутый материал транспортируется в канал, благодаря чему во входном канале между зоной пара и зоной воздуха или иного газа также образуется стратифицированная область со слоями разной температуры и плотности, препятствующая утечке пара из камеры и попаданию в нее упомянутого наружного воздуха или иного газа через входной канал, позволяя однако транспортировать материал по каналу сквозь упомянутую стратифицированную область.

Входной и выходной каналы могут выполняться раздельными либо может иметься один общий канал, являющийся как входным, так и выходным каналом.

Входной канал может выполняться с возможностью его существенного заполнения в процессе работы транспортируемым по нему материалом, благодаря чему упомянутый материал сам образует препятствие утечке пара из камеры по входному каналу.

Средства генерации перегретого пара могут включать источник тепла и вентиляторное устройство, обеспечивающее циркуляцию газа внутри камеры между источником тепла и высушиваемым материалом, благодаря чему перегретый пар может генерироваться, по меньшей мере частично, из влаги, содержащейся в материале.

Иначе или дополнительно средства генерации перегретого пара могут включать внешний генератор пара, отдельный от камеры, и средства их соединения, подводящие отдельно генерированный пар в камеру.

В любой из вышеописанных конструкций средства транспортировки материала по меньшей мере через один из входных и выходных каналов могут содержать конвейерную структуру, проходящую через канал и несущую упомянутый материал. Например, конвейерная структура может представлять собой ленту бесконечного ленточного конвейера.

Предпочтительно следует предусматривать средства транспортировки материала внутри камеры от входного до выходного канала. Такие средства транспортировки могут подогреваться, нагревая и содействуя сушке поддерживаемого ими материала в камере.

Средства транспортировки материала в камере и средства транспортировки материала по меньшей мере по одному из входных или выходных каналов могут составлять части одного и того же конвейера.

В любой из вышеописанных конструкций часть выходного канала выше стратифицированной области может быть теплоизолирована, а часть выходного канала ниже стратифицированной области может существенно неизолирована.

В любой из вышеописанных конструкций вентиляционный канал может содержать конденсор для конденсации той части перегретого пара, которая истекает из камеры, в целях рекуперации его тепловой энергии. Конденсор может быть размещен вблизи входного канала для предварительного нагрева посредством теплообмена влажного материала, транспортируемого по входному каналу; может быть предусмотрено вентиляционное средство для циркуляции нагретого газа между конденсором и влажным материалом, транспортируемым через входной канал.

В случае, когда во входном канале образуется стратифицированная область, упомянутый конденсор может располагаться вблизи части входного канала ниже стратифицированной области.

Вентиляционный канал может быть снабжен компрессором, сжимающим ту часть перегретого пара, которая истекает из камеры через этот канал, причем сжатый пар от компрессора подается в конденсор, расположенный внутри камеры, участвуя в нагреве влажного материала в камере.

Любая из вышеописанных конструкций, выполненных в соответствии с изобретением, может быть заключена в оболочку, снабженную средствами снижения в ней давления ниже атмосферного для снижения температуры перегретого пара. Предпочтительно камера содержит средства автоматического управления выпуском пара, обеспечивающие истечение избытка пара из камеры для какого либо использования; эти средства включают управляющий блок, например вентиль управления объемным потоком, ограничивающий утечку пара из камеры до величины, недостаточной, чтобы позволить наружному воздуху или иному газу проникать в камеру через вышеупомянутые входной и выходной каналы взамен утекшего пара.

В устройстве согласно изобретению могут предпочтительно иметься внутри камеры и/или по меньшей мере в одном из входных или выходных каналов средства турбулизации для выравнивания давления в верхних частях упомянутого канала или каналов и выше в целях предотвращения прохождения воздуха или пара по каналу или каналам при транспортировке материала и удержания внутри камеры турбулентностей перегретого пара, которые в ином случае дестабилизировали бы упомянутую стратифицированную область.

Устройство может также содержать закрываемый выход из камеры, при открывании которого перегретый пар внутри камеры замещался бы наружным воздухом или иным газом, поступающим в камеру через входной или выходной каналы.

Изобретение по своему существу охватывает способ непрерывной сушки влажных материалов перегретым паром в устройстве, содержащем сушильную камеру, средства генерации перегретого пара, способного по меньшей мере частично высушивать влажные материалы внутри камеры, входной и выходной каналы и вентиляционный канал, имеющий выходное отверстие на соответствующем уровне, причем каждый канал сообщается с камерой, и средства для транспортировки материала сквозь входной и выходной каналы соответственно в камеру и из нее, при котором выходной канал простирают вниз от места сообщения с камерой и управляют генерацией перегретого пара в камере таким образом, что пар стремится вниз по этому каналу, встречаясь с наружным воздухом или иным газом, стремящимся вверх по выходному каналу, и образуя стратифицированную область со слоями разной температуры и плотности, расположенную между зоной пара и зоной воздуха или иного газа практически на уровне выходного отверстия вентиляционного канала, причем эта область препятствует утечке пара из камеры и попаданию в нее упомянутого наружного воздуха или иного газа через выходной канал, не препятствуя однако транспортировке материала по каналу сквозь упомянутую стратифицированную область и утечке из камеры части генерируемого пара сквозь вентиляционный канал.

В этом способе входной канал также могут простирать вниз от места сообщения с камерой, так что пар стремится вниз по входному каналу, встречаясь с наружным воздухом или иным газом, стремящимся вверх по выходному каналу, и образуя стратифицированную область со слоями разной температуры и плотности, расположенную между зоной пара и зоной воздуха или иного газа и препятствующую утечке пара из камеры и попаданию в нее упомянутого наружного воздуха или иного газа через входной канал, не препятствуя однако транспортировке материала по каналу сквозь упомянутую стратифицированную область.

Ниже более подробно

описываются примеры осуществления изобретения со ссылками на чертежи, в которых:

Фиг. 1 схематически изображает сечение принципиальной формы осуществления устройства непрерывной сушки

согласно изобретению;

Фиг. 2-7 изображают аналогичные сечения конкретных форм выполнения устройства сушки согласно изобретению.

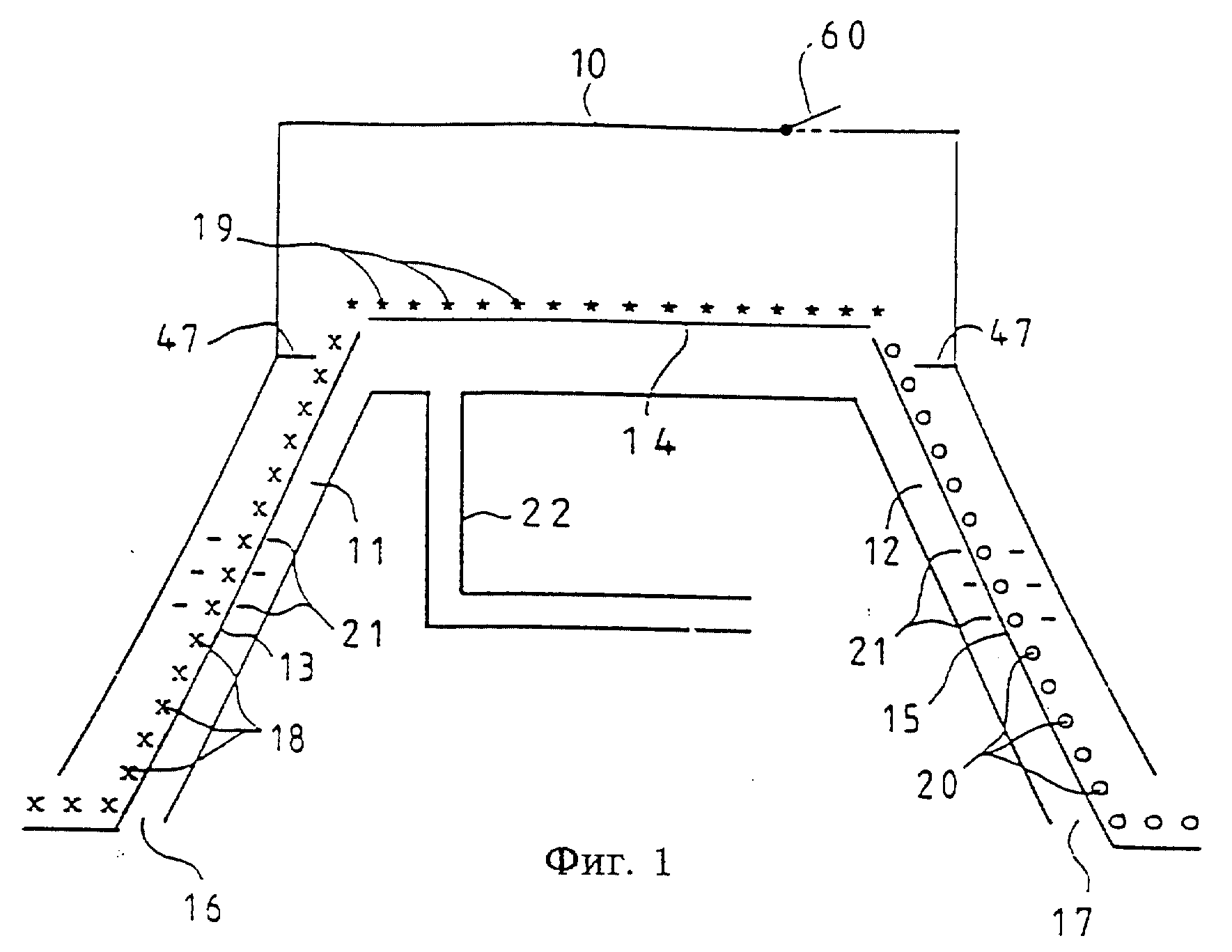

На фиг. 1 схематически представлена принципиальная форма устройства согласно изобретению, применимая для сушки влажных материалов любых возможных видов. Устройство содержит сушильную камеру 10, входной канал 11, ведущий вверх к одному из краев пода сушильной камеры 10, и выходной канал 12, ведущий наружу вниз от противоположного края пода сушильной камеры 10.

Входной конвейер 13 поднимается сквозь входной канал 10, сушильный конвейер 14, проходит в сушильной камере 10, и выходной конвейер 15 опускается вниз сквозь выходной канал 12.

Конвейеры 13, 14 и 15 могут быть любого вида, подходящего для транспортируемых материалов. Например, если подлежащие сушке материалы представляют собой отдельные предметы, они могут подвешиваться к конвейерам, помещаться в карманы или иные держатели конвейеров или располагаться вдоль канала элементами конвейеров. На схематических чертежах каналы 11 и 12 и соответственно конвейеры 13 и 15 изображены круто наклоненными, но вместо этого они могут быть достаточно пологими, так что материалы будут покоиться на наклонной поверхности конвейера.

Конвейеры 13, 14 и 15 могут являться элементами единой непрерывной конвейерной системы или они могут представлять собой отдельные конвейеры, расположенные таким образом, что предмет, достигший конца одного конвейера, попадает на начало следующего конвейера.

Нижние части каналов 11 и 12 являются открытыми, как это показано соответственно поз. 16 и 17, кроме того, имеются зазоры между конвейерами и транспортируемыми ими материалами и стенками каналов 11 и 12. Таким образом, материалы могут свободно проходить в камеру 10 и из камеры, не взаимодействуя ни с каким механическим барьером. Влажные материалы 18 на входном конвейере 13 показаны значками "x", материалы 19, транспортируемые внутри сушильной камеры 10 на сушильном конвейере 14 показаны значками "*" и высушенные материалы 20, спускаемые вниз по выходному конвейеру 15, показаны значками "o".

Материал 19, транспортируемый через сушильную камеру 10, высушивается при прохождении над ним перегретого пара при транспортировке через камеру 10. Перегретый пар может генерироваться внешним источником и направляться в камеру 10 от этого источника, либо он может образовываться из влаги, выделяющейся из высушиваемого материала, как это описано, например, в патенте Великобритании GB 2209383, или, как это будет описано ниже, при раскрытии форм выполнения настоящего изобретения.

В соответствии с настоящим изобретением, благодаря расположению входного канала 11 и выходного канала 12, перегретый пар, стремящийся вытечь из камеры 10, должен спускаться вниз через входной и выходной каналы 11 и 12. Однако перегретый пар, стремящийся вниз по одному из этих каналов, встретится с наружным воздухом или иным газом, вошедшим в нижний открытый конец этого канала и поднимающимся по нему вверх. При встрече перегретого пара и наружного воздуха здесь образуется стратифицированная область со слоями разной температуры и плотности, схематически показанная поз. 21, препятствующая утечке пара из камеры 10 и попаданию в нее наружного воздуха по любому из каналов, однако не препятствующая транспортировке материала через стратифицированные области. Таким образом подлежащие сушке материалы могут непрерывно поступать в сушильную камеру 10 и из нее через то, что фактически является немеханическим существенно газоплотным затвором, не оказывающим влияния на прохождение конвейеров и материала.

В типичных условиях, когда окружающая температура составляет 25oC при 70% относительной влажности, стратифицированная область 21 может представлять собой смесь пара и воздуха при температуре 100oC и плотности 1,37 м3 /кг. Выше стратифицированной области будет находиться чистый пар при температуре 100oC и плотности 1,67 м3/кг, в то время как ниже стратифицированной области будет находиться воздух при температуре 100oC и плотности 1,08 м3/кг.

Ниже в каждом канале воздух может иметь температуру порядка 75oC при плотности 1,00 м3 /кг, в то время как ближе к вершине каждого канала пар может иметь температуру, например, 125oC и плотность 1,79 м3/кг.

Существенное различие в плотностях между воздухом ниже стратифицированной области и паром выше нее приводит к стабилизации области и сопротивлению перекрестной диффузии любого из этих газов. Фактически иногда можно видеть стабильный горизонтальный "облачный" слой в стратифицированной области, где охлаждающий эффект окружающего воздуха в нижней части входного и выходного канала приводит к образованию конденсирующихся маленьких водных капелек в этой области.

Как более подробно будет описано в связи с раскрытием последующих конкретных форм выполнения изобретения, часть перегретого пара может удаляться из камеры 10 через вентиляционный канал 22.

На фиг. 2-7 элементы, встречающиеся на фиг. 1, для удобства отмечены теми же позициями. В форме выполнения, изображенной на фиг. 2, перегретый пар, обеспечивающий сушку материала, полностью или частично генерируется из влаги материала 19, который в это время находится на сушильном конвейере 14 в камере 10. Для этого внутри камеры 10 предусмотрен тепловой источник, схематически показанный поз. 23, и приводной вентилятор 24, обеспечивающий циркуляцию газа в камере 10 над материалом 19 на сушильном конвейере 14 через тепловой источник 23, как это показано стрелками 25. Тепловой источник 23 может быть любого подходящего вида, например, как описано в упоминавшемся патенте Великобритании GB 2209383. Вместо того, чтобы быть расположенным внутри самой камеры 10, тепловой источник 23 и/или вентилятор 24 могут быть расположены в камерах или каналах, сообщающихся с внутренним пространством камеры 10.

Для начала процесса сушки воздух или иной газ, первоначально заполняющий камеру 10, циркулирует через тепловой источник 23 и первую порцию 19 подлежащего сушке материала, помещенную внутри камеры 10. В этот первоначальный период конвейеры могут быть неподвижными. По мере циркуляции воздуха или газа он нагревается и начинает генерировать внутри камеры 10 пар из влаги материала 19. При продолжении нагрева и циркуляции генерируемый из влаги материала пар становится перегретым. Вентиляционный канал 22 позволяет части генерируемого пара утекать из камеры 10 через выходное отверстие 26 вентиляционного канала 22.

Затем включают конвейеры, так что высушенный материал 19 попадает на выходной конвейер 15, а последующие порции влажного материала попадают на сушильный конвейер 14 с входного конвейера 13. Далее процесс продолжается непрерывно, влажный материал поступает от места хранения и проходит по входному каналу 11, а высушенный материал направляется вниз по выходному каналу 12 к подходящему месту хранения.

Камеру 10 и предпочтительно по меньшей мере верхние части 27 и 28 каналов 11 и 12 выполняют термически изолированными. Как и в форме осуществления, показанной на фиг. 1, существенная газоплотность камеры 10 и верхних частей 27 и 28 каналов обеспечивается горизонтальными стратифицированными областями 21 со слоями разной температуры и плотности, которые образуются в определенном месте каналов 11 и 12 благодаря различию температуры и плотности перегретого пара и окружающего воздуха или иного газа.

Стратифицированные области 21 располагаются в средней части каналов 11 и 12 благодаря помещению выходного отверстия 26 вентиляционного канала 22 на соответствующем уровне, например, в верху нижних частей 29 и 30 каналов 11 и 12 соответственно.

Как упоминалось выше, в дополнение к перегретому пару, образующемуся из влаги высушиваемого материала, часть перегретого пара в камере 10 может быть получена от внешнего источника, например, от парового котла (не показанного) и инжектироваться по трубопроводу (также не показанному) в камеру 10. При использовании такого внешнего источника пара замещение первоначального воздуха или иного газа в камере 10 может быть ускорено.

Разрушение барьера, созданного стратифицированной областью 21 во входном канале 11, диффузией окружающего воздуха или иного газа через область 21 можно предотвратить направленным вниз потоком пара в канале, который конденсируется и при этом нагревает материал 18, вводимый вверх через этот канал. Разрушение барьера, созданного стратифицированной областью 21 в выходном канале 12 можно предотвратить направленным вниз слабым потоком пара в канале, окружающим материалы, транспортируемые в качестве высушенных материалов 20 вниз через канал 12, достаточным для предотвращения подъема окружающего воздуха или иного газа через открытое основание 17 канала 12 и диффузии в пар внутрь камеры 10. Для предотвращения утечки пара из открытого основания 17 канала 12 нижнюю часть 30 канала следует оставить неизолированной, чтобы ее стенки оставались при окружающей температуре или около нее, тем самым обеспечивая конденсацию отработанного пара на внутренних поверхностях стенок. Нижняя часть канала 12 может быть снабжена наклонными дренажными сливами, предотвращающими попадание образующегося конденсата на высушенный материал.

В форме выполнения, изображенной на фиг.3, отсутствует тепловой источник 23, показанный на фиг.2, а нагревается сам сушильный конвейер 31, на котором материал 19 транспортируется через камеру 10. Конвейер 31 может нагреваться либо непосредственно, например, расположенными внутри электронагревательными элементами, либо он может нагреваться путем теплопроводной и/или конвекционной теплопередачи от иного теплового источника (не показанного), с которым он находится в тесной близости или контакте. В этом случае циркуляция перегретого пара внутри камеры 10, а также первоначальная циркуляция воздуха или газа, первоначально заполнявшего камеру, может обеспечиваться конвекцией и/или, при необходимости, может быть предусмотрен приводной вентилятор 32 для принудительной циркуляции перегретого пара, как это показано стрелками 33. В дополнение к нагреваемому конвейеру могут также быть предусмотрены один или несколько дополнительных тепловых источников (не показаны) внутри камеры 10 или в соединении с ней. Как и в предыдущей форме выполнения, перегретый пар может также подаваться в камеру 10 от внешнего источника.

На фиг.3 показана также форма выполнения, в которой по меньшей мере часть тепловой энергии, часто пара, циркулирующего в камере 10, может быть рекуперирована для дальнейшего использования. В этом случае в вентиляционном канале 22 предусмотрен конденсор 34, обеспечивающий конденсацию пара, утекающего через вентиляционный канал 22. С конденсором 34 может быть связан теплообменник (не показан) для передачи рекуперируемой тепловой энергии другой среде, чтобы она могла быть использована для иных целей.

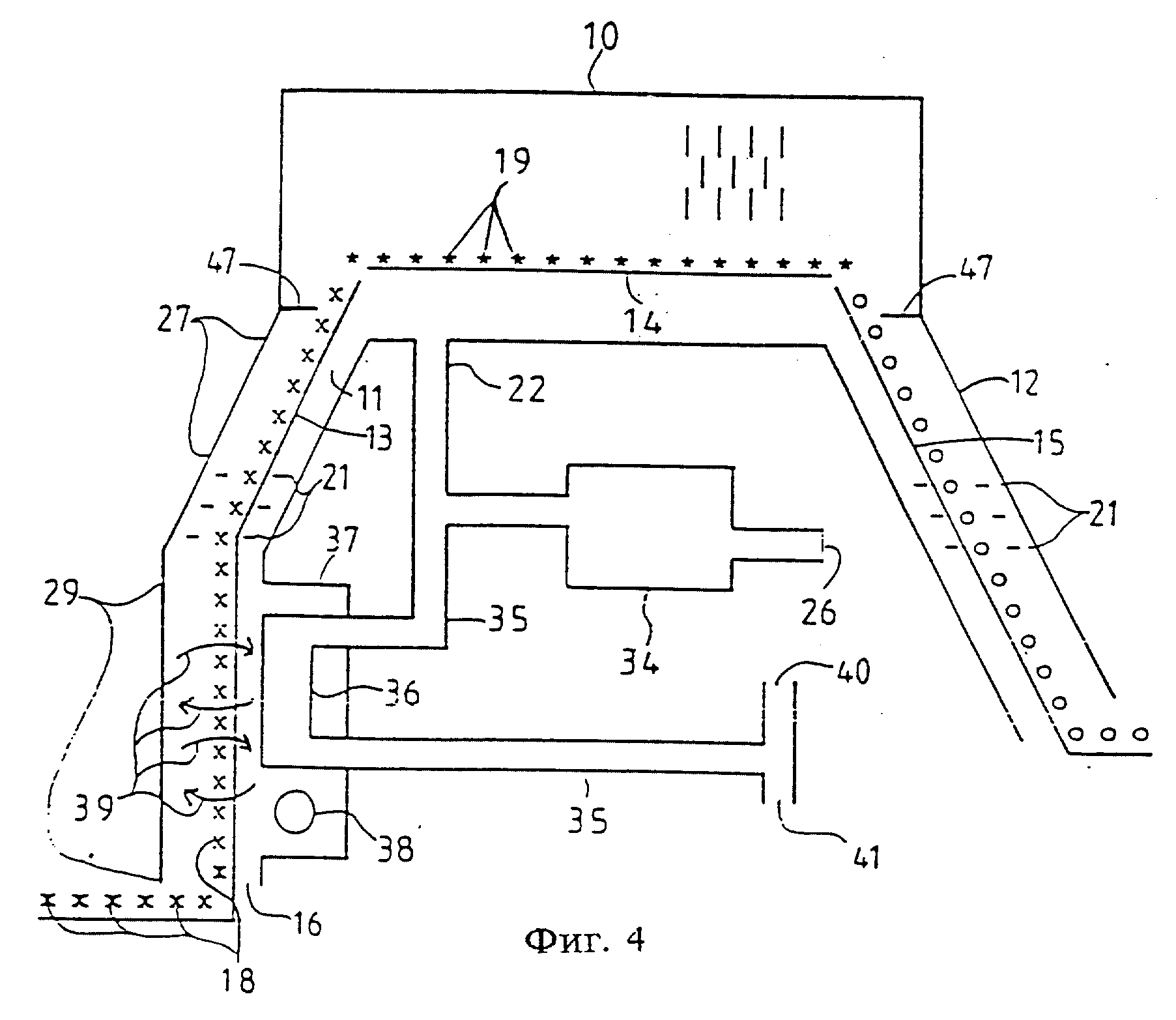

Фиг. 4 иллюстрирует форму выполнения, особенно пригодную для использования с материалами, которые могут пострадать от конденсации на них дополнительной влаги при вводе в зону сушки, и предусматривающую средства, позволяющие избежать подобной конденсации.

Форма выполнения, представленная на фиг. 4, может включать любой из признаков, описанных выше применительно к фиг. 1-3; поэтому такие признаки не будут повторно детально описаны. В форме выполнения фиг. 4 с вентиляционным каналом 22 соединен последующий канал 35, включающий дополнительный конденсор 36. Конденсор 36 расположен внутри камеры 37, образующей часть нижней части 29 входного канала 11, обеспечивая тем самым тепловой источник внутри этой камеры. При такой форме выполнения нижняя часть 29 входного канала 11 может быть расположена вертикально, как показано. Внутри камеры 37 расположен также приводной вентилятор 38.

При конденсации пара, вытекающего через вентиляционный канал 22 и проходящего через конденсор 36, происходит нагрев воздуха или иного газа в камере 37, вентилятор 38 обеспечивает циркуляцию нагретого воздуха, предпочтительно в горизонтальном направлении, через конвейер 13 и влажный материал 18, как это показано стрелками 39. Нагрев влажного материала 18, перемещаемого вверх через нижнюю часть входного канала 11, препятствует конденсации пара на материале 18 при его перемещении вверх через стратифицированную область 21 в верхнюю часть 27 канала 11 и в камеру 10. Предварительный нагрев материала 18, предотвращая конденсацию на нем, также уменьшает величину необходимого подвода внешнего тепла к сушилке и время, потребное для сушки влажного материала при его перемещении через камеру 10.

За дополнительным конденсором 36 канал 35 ведет соответственно к верхнему выходу 40 и нижнему выходу 41. При этом несконденсированный пар, выходящий из конденсора 36, поднимается вверх через верхний выход 40 на уровень выхода 26 из первого конденсора 34, в то время как конденсат из конденсора 36 собирается и вытекает под действием силы тяжести через нижний выход 41.

В модифицированной форме выполнения, показанного на фиг. 4, последующий канал 35 может быть соединен вместо вентиляционного канала, как показано, с выходом 26 первого конденсора 34. В этом случае два конденсора 34 и 36 соединяют последовательно, а не параллельно, так что весь несконденсированный пар и весь конденсат, вытекающий из выхода 26 первого конденсора, попадает в конденсор 36.

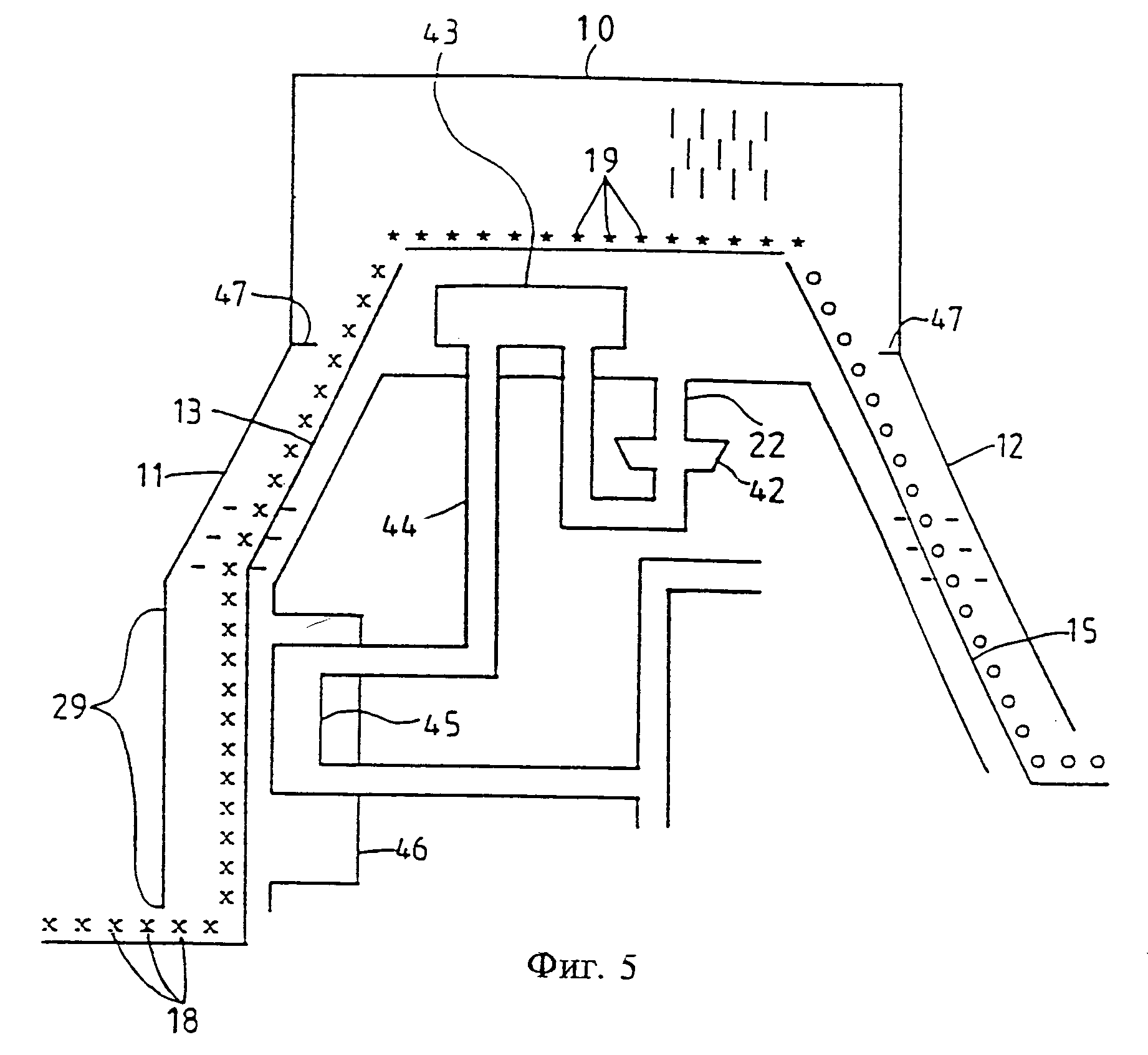

Фиг. 5 иллюстрирует модификацию формы выполнения, показанной на фиг. 4, где пар, истекающий через вентиляционный канал 22, не проходит в наружный конденсор 34, а поступает в конденсор внутри камеры 10.

В этой форме выполнения пар, высвобождающийся из камеры 10 через вентиляционный канал 22, сжимается компрессором 42 в целях увеличения его температуры насыщения выше таковой перегретого пара в камере 10 и обеспечения рекуперации по меньшей мере части тепловой энергии пара в конденсоре 43, который соединен с компрессором 42 и расположен внутри камеры 10. При этом конденсор 43 служит дополнительным тепловым источником в камере 10, внося вклад в сушку материала 19, проходящего через камеру. Пар и конденсат, выходящие из конденсора 43, попадают через проход 44 в теплообменник 45, расположенный в камере 46 в нижней части 29 входного канала 11.

Теплообменник 45 служит для предварительного нагрева влажного материала 18, проходящего вверх через входной канал 11, как это описано в связи с конденсором 36 на фиг. 4.

При осуществлении формы выполнения, изображенной на фиг. 5, необходимо предусмотреть, чтобы количество пара, засасываемого в компрессор 42, не было столь велико, чтобы вызвать поток наружного воздуха или иного газа вверх по каналу 11 или 12 в камеру 10.

Это достигается автоматически, если общее потребление тепла сбалансировано с общим поступлением тепловой энергии. В данном контексте общее потребление тепла включает тепло, используемое для генерации пара из влаги, а также тепло, теряющееся в нагретом высушенном материале, в конденсате и утекающем из устройства паре, равно как и теряемое через имеющуюся теплоизоляцию. Общее поступление тепловой энергии включает отдачу тепла от конденсора 43, равно как и от любого другого теплового источника, а также от вентилятора в камере 10, теплообменника 45 и вентилятора в нижней части 29 входного канала 11.

Если при данной форме воплощения изобретения общее потребление тепла окажется существенно меньше общего поступления тепловой энергии, то по меньшей мере часть сжатого пара может быть отведена из камеры 10 для иного использования в паровых процессах. Для ограничения такого использования, чтобы количество отводимого пара не было столь велико, чтобы вызвать поток наружного воздуха или газа в камеру вверх по каналу 11 или 12, можно использовать средства автоматического контроля, например вентиль управления объемным потоком.

Если же при данной форме воплощения изобретения общее потребление тепла окажется больше общего поступления тепловой энергии, то могут быть предусмотрены один или несколько тепловых источников с внешним питанием для сбалансирования расхода, опять же в целях предотвращения поступления наружного воздуха или газа в камеру.

Форма воплощения изобретения, включающая компрессор 42 и конденсор 43, показанная на фиг. 5, может также быть скомбинирована с другими описанными формами воплощения изобретения, и такие комбинации могут также включать внешний конденсор, такой как помечен поз. 34 на фиг. 3.

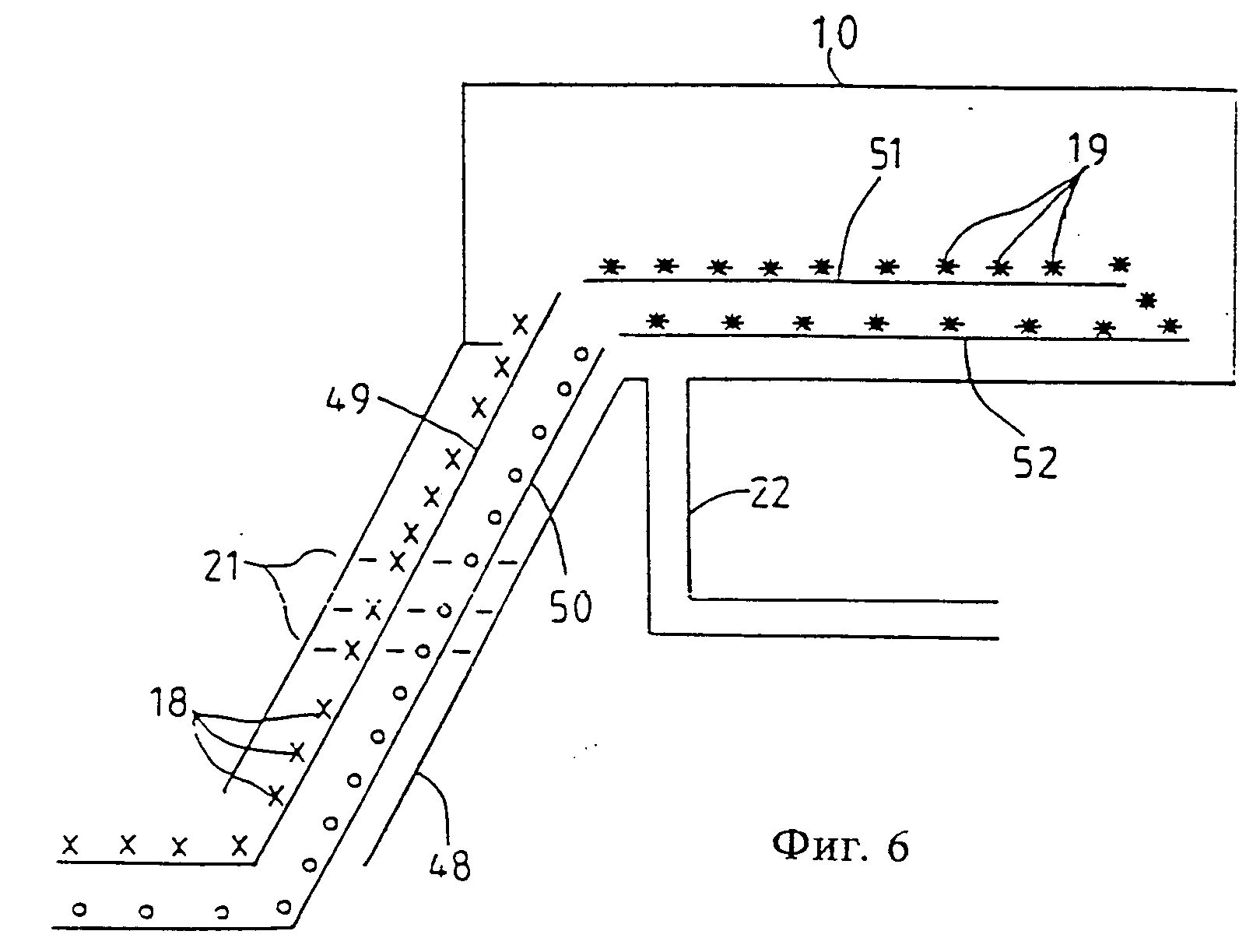

Во всех описанных выше формах воплощения изобретения предусматривались отдельные входной и выходной каналы 11 и 12. На фиг. 6 схематически показана иная форма воплощения, где один общий канал служит одновременно входным и выходным каналом.

На фиг. 6 в общем канале 48, ведущем наклонно вверх к одному краю камеры 10, проходит движущийся вверх входной конвейер 49 и отстоящий от него движущийся вниз выходной конвейер 50.

С верхнего конца входного конвейера 49 влажный материал 18 перемещается на одну из лент 51 сушильного конвейера, проходящего в камере 10. С конца ленты 51 материал перемещается на возвратную ленту 52 сушильного конвейера, с которой он поступает на верхний конец движущегося вниз выходного конвейера 50. Как и в ранее описанных формах выполнения, утечка пара из камеры 10 предотвращается образованием стратифицированной области 21 в общем канале 48.

На фиг. 6 материал 19, высушиваемый в камере 10, показан падающим вниз с конца верхней ленты 51 сушильного конвейера на нижнюю возвратную ленту 52. Однако это сделано исключительно в целях иллюстративности; следует понимать, что ленты 51 и 52 могут быть непрерывными и лежать в одной плоскости. Например, сушильный конвейер может иметь U-образную конфигурацию. Аналогично, хотя входной и выходной конвейеры 49 и 50 показаны находящимися один над другим, они равно могут расположены бок о бок внутри общего канала 48.

На фиг. 6 показана простая конструкция вентиляционного канала 22, соответствующая конструкции на фиг. 2, однако следует понимать, что может быть использована любая из описанных выше форм выполнения конденсора. Действительно, с формой выполнения, показанной на фиг. 6, может быть использован любой из факультативных признаков, описанных применительно к формам выполнения, соответствующим фиг. 1-5.

Если подлежащий сушке влажный материал находится в тестообразном или ином текучем состоянии, он может доставляться в сушильную камеру по трубопроводу, и в этом случае можно обойтись без входного канала 11 ранее описанных форм выполнения. Соответствующая форма выполнения показана на фиг. 7. Здесь имеется горизонтальный трубопровод 53, сообщающийся напрямую с камерой 10, так что влажный материал 18, подаваемый под давлением через трубопровод 53, поступает напрямую на сушильный конвейер 14 внутри камеры 10. Выпуск из трубопровода 53 организован предпочтительно таким образом, что материал распределяется тонким слоем по ширине конвейера 14. Другие признаки, относящиеся к камере 10, выходному каналу 12 и выходному конвейеру 15, могут соответствовать любым описанным выше формам выполнения.

Поскольку входной трубопровод 53 полностью заполняется тестообразной массой, он является газоплотным и утечка пара из камеры 10 через трубопровод 53 невозможна.

Трубопровод 53 может проходить через дополнительный конденсор (не показан), расположенный или внутри, или вне камеры 10, который обеспечивает предварительный нагрев тестообразной массы, чтобы не происходила конденсация влаги на ней при попадании в камеру 10, тем самым уменьшая расход тепловой энергии и сокращая время, потребные для сушки. Конденсор для предварительного нагрева тестообразной массы может соответствовать конденсору 36 формы выполнения, показанной на фиг. 4, и может быть подсоединен аналогичным образом.

В каждой из описанных форм выполнения внутри камеры 10 или внутри по меньшей мере одного из входных и выходных каналов могут быть предусмотрены турбулизаторы и отклоняющие пластины, проиллюстрированные в качестве примера поз. 47, в целях выравнивания давления внутри камеры 10 и внутри верхних частей каналов для предотвращения прохода вверх наружного воздуха или газа через любой из каналов. Такие турбулизаторы и отклоняющие пластины могут также препятствовать возникновению турбулентности перегретого пара в камере 10 или тяге в наружном воздухе или ином газе, которые могли бы привести к дестабилизации стратифицированной области 21 в средней части каналов.

Любая из форм выполнения устройства согласно изобретению может иметь, предпочтительно в верхней части камеры 10, выпускное отверстие (показанное как поз. 60 на фиг.1), которое при открывании обеспечивает выпуск через него перегретого пара из камеры 10 и конвекционное поднятие через каналы 11 и 12 наружного воздуха или иного газа, замещающего удаляемый пар, облегчая последующий безопасный доступ в камеру 10.

В любой из описанных форм выполнения внутренние конструктивные признаки камеры 10, такие как сушильный конвейер 14, тепловой источник 23 и вентилятор 24 предпочтительно смонтированы на поде камеры 10 и к ним имеется доступ через эксплуатационные люки в поде. Это позволяет выполнять теплоизолированные стены и верх камеры 10 из легкого материала в виде кожуха, опирающегося газоплотным образом на периметр пода камеры 10. Может быть предусмотрена гидравлическая или иная подъемная аппаратура, позволяющая поднимать кожух с пода на высоту, достаточную для обеспечения легкого доступа ко всем внутренним конструктивным элементам камеры.

Любое устройство согласно изобретению может быть снабжено также ионизационной аппаратурой, воздействующей на весь пар в камере 10 или на его часть, на стратифицированные области 21 или на наружный воздух или иной газ в нижних частях входного и выходного каналов. Такая ионизация может увеличивать тенденцию пара и наружного воздуха или иного газа оставаться разделенными на уровне стратифицированной области 21.

Конвейеры, транспортирующие материал сквозь входной и выходной каналы и камеру 10, могут состоять из одного или нескольких конвейеров с бесконечной лентой. В каждом случае обратный виток бесконечной ленты конвейера предпочтительно проходит через теплоизолированный туннель для уменьшения тепловых потерь из устройства.

В иной форме выполнения конвейеры могут содержать пассивные или механически вращаемые валки, по которым подлежащий сушке материал может протягиваться или перемещаться внутри устройства. Такое выполнение особенно удобно, когда материалы имеют форму листов или плоскую форму. Валки могут нагреваться, содействуя предварительному нагреву и/или сушке материалов.

В другой форме выполнения сушильный конвейер 14, транспортирующий материалы через камеру 10, может содержать вращающийся наклонный цилиндр, который может иметь перфорированный кожух, расположенный таким образом, что при вращении цилиндра материал внутри него распределяется по длине цилиндра. В ином случае, любой конвейер может включать наклонную вибрационную платформу или канал. Во всех случаях любой конвейер может нагреваться, представляя собой нагреваемый конвейер 31, описанный в форме выполнения, представленной на фиг. 3.

Всякий входной конвейер 13 также может нагреваться, обеспечивая предварительный нагрев перемещаемого им влажного материала.

В любом устройстве согласно изобретению высушенный материал, перемещаемый вниз по выходному каналу 12, может, если это желательно, охлаждаться при прохождении или по прохождении нижней части 30 выходного канала. Охлаждение может обеспечиваться путем теплообмена с охлаждающей средой, которая может отдавать тепло влажному материалу, подаваемому в сушильную камеру.

Любая из описанных форм выполнения устройства может быть заключена в вакуумную камеру, чтобы уменьшить давление и, следовательно, температуру, при которой из влажного материала выделяется пар. Это позволяет высушивать материалы, не выносящие температуры перегретого пара при атмосферном давлении, поскольку снижением давления в вакуумной камере можно уменьшить температуру перегретого пара ниже 100oC. В таком устройстве после уменьшения давления внутри вакуумной камеры ниже атмосферного посредством вакуумного насоса пониженное давление может поддерживаться посредством прямой конденсации последовательных порций пара, истекающих вверх из сушильной камеры, в воду, в которую отрабатывается пар, последовательно заполняя этой водой каждую из по меньшей мере двух дополнительных малых вакуумных камер. При этом по мере того, как последовательная порция пара, истекающая из камеры 10, высвобождается в последующую малую вакуумную камеру, вода, ранее поднявшаяся в предшествующую малую вакуумную камеру, может стекать вниз и в своем стоке может быть использована для производства полезной работы. Небольшое количество несконденсированного газа, остающегося в какой-либо из малых вакуумных камер, может удаляться с помощью дополнительного малого вакуумного насоса.

Во всех формах выполнения в соответствии с настоящим изобретением в сушильной камере можно последовательно высушивать раздельные порции разных материалов, дожидаясь полного выхода каждой порции из камеры перед подачей следующей порции другого материала в паровую атмосферу, оставшуюся в камере после сушки предшествующей порции.

Реферат

Устройство содержит сушильную камеру 10, имеющие открытые концы входной и выходной каналы 11,12, сообщающиеся с камерой, и контейнеры 13,14,15 для перемещения подлежащего сушке материала по входному каналу через камеру и по выходному каналу. Перегретый пар генерируется в камере из влаги, содержащейся в высушиваемом материале 19 при циркуляции первоначального газа в камере между тепловым источником 23 и материалом, и/или посредством инжекции в камеру перегретого пара от внешнего источника. Входной канал 11 и выходной канал 12 оба направлены вниз от камеры 10, вентиляционный канал 22, отходящий от камеры, имеет выходное отверстие 26, в основном на уровне между каналами. В процессе работы перегретый пар, стремящийся вниз по каналам, встречается с наружным воздухом, стремящимся вверх по каналам, и образует стратифицированную область 21 со слоями разной температуры и плотности. Эти области действуют как барьеры для утечки пара из камеры, обеспечивая свободную транспортировку материала по каналу в камеру 10 и из нее. Изобретение позволит исключить утечки пара через входной и выходной каналы. 13 з.п.ф-лы, 7 ил.

Комментарии