Усовершенствованная система мгновенного испаренияметана для сжижения природного газа - RU2330223C2

Код документа: RU2330223C2

Чертежи

Описание

Изобретение относится к способу и устройству для сжижения природного газа. Изобретение также относится к усовершенствованному циклу многоступенчатого расширения для понижения давления охлажденного и находящегося под избыточным давлением потока сжиженного природного газа (СПГ) почти до атмосферного давления.

Криогенное сжижение природного газа обычно применяется как средство преобразования природного газа в более удобную для транспортирования и хранения форму. Это сжижение уменьшает объем приблизительно в 600 раз с получением продукции, которую можно хранить и транспортировать при почти равном атмосферному давлении.

Для удобства хранения природного газа его нередко транспортируют по трубопроводу от источника снабжения к удаленному месту его сбыта. Желательно, чтобы трубопровод работал по существу с постоянным и высоким коэффициентом эксплуатационной нагрузки, но производительность и пропускная способность трубопровода нередко будут превышать спрос, а в других случаях спрос будет превышать производительность трубопровода. Для сглаживания пиков превышения спроса над предложением или спадов, когда предложение превышает спрос, желательно обеспечить хранение газа, чтобы его можно было поставлять в случаях превышения спроса над предложением. Этот метод будет обеспечивать будущие повышения спроса поставками материала из хранилища. В этих целях один из практических методов заключается в преобразовании газа в жидкое состояние для хранения, и в последующем испарении жидкости в случае повышения спроса.

Сжижение природного газа получает еще большее значение при транспортировании газа от источника снабжения, находящегося на больших расстояниях от возможного места его сбыта, и когда трубопровода либо нет, либо его использование непрактично. Это обстоятельство особо относится к необходимости транспортирования морским транспортом. Морские перевозки в газообразном состоянии, как правило, не практичны, т.к. для этого необходимо значительное сжатие газа для уменьшения его удельного объема. Для этого сжатия требуется применение более дорогостоящих емкостей хранения.

Для хранения и транспортирования природного газа в жидком состоянии его предпочтительно охлаждают до температур от -240°F до -260°F, при которых СПГ имеет почти атмосферное давление пара. В уровне техники известно много систем сжижения природного газа, в которых газ сжижается при его последовательном прохождении, в условиях повышенного давления, через множество ступеней охлаждения, и при этом газ охлаждается до все более низких температур, до достижения температуры сжижения. Охлаждение обычно осуществляется за счет теплообмена с одним или несколькими хладагентами, такими как пропан, пропилен, этан, этилен, метан, азот, или их комбинациями (например, системы смешанных хладагентов). Методика сжижения, особо пригодная для настоящего изобретения, в качестве цикла окончательного охлаждения использует разомкнутый метановый цикл, в котором находящийся под избыточным давлением поток СПГ подвергается мгновенному испарению, и образовавшиеся при мгновенном испарении пары (т.е. поток(и) мгновенно испарившегося газа) затем используются как хладагенты, снова сжимаются, охлаждаются, объединяются с сырьевым потоком перерабатываемого природного газа и сжижаются, при этом образуя находящийся под избыточным давлением поток СПГ.

В СПГ-установках, использующих разомкнутый метановый цикл, обычно для цикла конечного охлаждения применяются три ступени расширения (т.е. мгновенного испарения), при этом каждая ступень расширения выполняет мгновенное испарение содержащего СПГ потока в расширителе, после чего поток газа мгновенного испарения и поток, содержащий СПГ, разделяются в сепараторе для разделения газовой и жидкой фаз. В обычном разомкнутом метановом цикле конечная ступень мгновенного испарения включает снижение давления содержащего СПГ потока почти до атмосферного давления в расширителе конечной ступени, и затем отделение потока газа мгновенного испарения с низким давлением от содержащего СПГ потока низкого давления в сепараторе разделения газа и жидкости конечной ступени. Из сепаратора конечной ступени криогенный насос перекачивает содержащий СПГ поток низкого давления в резервуар(ы) СПГ.

Желательно, чтобы для СПГ-установок, как и для всех технологических установок, капитальные и эксплуатационные затраты были минимальными за счет уменьшения количества оборудования и средств управления для эксплуатации установки. То есть обеспечение разомкнутого метанового цикла, устраняющего по меньшей мере некоторое оборудование и/или средства управления многоступенчатого цикла расширения, будет существенным вкладом как с точки зрения развития известного уровня техники, так и с точки зрения экономических соображений.

Желательно обеспечить обладающую новизной систему сжижения природного газа, использующую разомкнутый метановый цикл и для которой требуется меньшее количество оборудования.

Также желательно обеспечить разомкнутый метановый цикл, для которого не требуются криогенные насосы для транспортирования содержащего СПГ потока от сепараторной емкости разделения газа и жидкости конечной ступени в резервуар для хранения сжиженного природного газа.

Также желательно обеспечить разомкнутый метановый цикл, в котором используется менее трех сепараторных емкостей.

Нужно упомянуть, что упоминаемые выше цели приводятся в качестве примера и их достижение не является обязательным для данного заявляемого изобретения. Прочие задачи и преимущества изобретения будут очевидны из приводимого ниже описания и чертежей.

Соответственно, один из вариантов осуществления настоящего изобретения обеспечивает способ сжижения природного газа, согласно которому осуществляют следующие стадии: (а) мгновенное испарение находящегося под избыточным давлением потока сжиженного природного газа в первом расширителе для обеспечения первого газа мгновенного испарения и первого потока жидкости; (б) мгновенное испарение, по меньшей мере, части первого сжиженного потока во втором расширителе с получением потока второго газа мгновенного испарения и второго потока жидкости; (в) мгновенное испарение, по меньшей мере, части второго потока жидкости в резервуаре для хранения сжиженного природного газа или непосредственно перед ним, с получением потока третьего газа мгновенного испарения и конечного продукта - сжиженного природного газа; и (г) направление потока третьего газа мгновенного испарения и конечного продукта сжиженного природного газа в резервуар для хранения сжиженного природного газа.

Согласно следующему варианту осуществления настоящего изобретения обеспечивают способ для сжижения природного газа, согласно которому осуществляют следующие стадии: (а) мгновенное испарение находящегося под избыточным давлением потока сжиженного природного газа в первом расширителе с получением потока первого газа мгновенного испарения и первого потока жидкости; (б) мгновенное испарение, по меньшей мере, части первого сжиженного потока во втором расширителе с получением потока второго газа мгновенного испарения и второго потока жидкости; (в) мгновенное испарение, по меньшей мере, части второго жидкого потока в резервуаре для хранения сжиженного природного газа или непосредственно перед ним, с получением тем самым потока третьего газа мгновенного испарения и конечного продукта - сжиженного природного газа; (г) разделение, перед резервуаром для хранения сжиженного природного газа, по меньшей мере, части второго потока на охлаждающую часть и продукционную часть; (д) направление охлаждающей части и, по меньшей мере, части третьего потока газа мгновенного испарения в общий трубопровод; (е) объединение охлаждающей части и, по меньшей мере, части потока третьего газа мгновенного испарения в общем трубопроводе; причем упомянутый общий трубопровод является холодной стороной теплообменника косвенного теплообмена; и (ж) перед резервуаром для хранения сжиженного природного газа, переохлаждение второго потока жидкости путем косвенного теплообмена в теплообменнике.

Согласно еще одному варианту осуществления настоящего изобретения обеспечивают способ для сжижения природного газа, согласно которому осуществляют следующие стадии: (а) мгновенное испарение находящегося под избыточным давлением потока сжиженного природного газа в первом расширителе, с получением потока первого газа мгновенного испарения и первого потока жидкости; (б) мгновенное испарение, по меньшей мере, части первого потока жидкости во втором расширителе с получением потока второго газа мгновенного испарения и второго потока жидкости; (в) переохлаждение, по меньшей мере, части второго потока жидкости в теплообменнике, с получением тем самым потока переохлажденного сжиженного природного газа; и (г) направление, по меньшей мере, части потока переохлажденного сжиженного природного газа в резервуар для хранения сжиженного природного газа.

Согласно следующему варианту осуществления настоящего изобретения обеспечивают способ для сжижения природного газа, согласно которому осуществляют следующие стадии: (а) мгновенное испарение первого потока сжиженного природного газа в первом расширителе с получением потока первого газа мгновенного испарения и первого потока жидкости; (б) направление продукционной части первого потока жидкости в резервуар для хранения сжиженного природного газа, причем упомянутая продукционная часть содержит как жидкость, так и пары; (в) направление охлаждающей части первого потока жидкости в теплообменник; (г) направление паров природного газа из резервуара для хранения сжиженного природного газа в теплообменник; и (д) объединение паров природного газа и охлаждающей части в теплообменнике.

Согласно еще одному варианту осуществления настоящего изобретения обеспечивают устройство для сжижения природного газа, которое содержит: первый расширитель жидкости, имеющий первый выход расширителя; первый сепаратор разделения газа и жидкости, связанный текучей средой с выходом первого расширителя и имеющий первый выход газа и первый выход жидкости; второй расширитель жидкости, связанный текучей средой с первым выходом жидкости и имеющий второй выход расширителя; второй сепаратор разделения газа и жидкости, связанный текучей средой со вторым выходом расширителя и имеющий второй выход газа и второй выход жидкости; теплообменник с косвенным теплообменом, определяющий первый путь течения текучей среды и второй путь течения текучей среды; причем первый и второй пути течения текучей среды изолированы друг от друга в отношении текучих сред; при этом упомянутый теплообменник определяет входы и выходы первого и второго путей течения для первого и второго путей течения текучей среды соответственно; причем упомянутый вход первого пути течения связан текучей средой со вторым выходом жидкости; делитель, связанный текучей средой с первым выходом пути течения и имеющий продукционный выход и охлаждающий выход; и резервуар для хранения сжиженного природного газа, имеющий вход, связанный текучей средой с упомянутым продукционным выходом.

Далее, согласно следующему варианту осуществления настоящего изобретения обеспечивают способ для сжижения природного газа, согласно которому осуществляют следующие стадии: (а) охлаждение потока природного газа в первом цикле охлаждения с помощью первого хладагента; (б) охлаждение потока природного газа во втором цикле охлаждения с помощью второго хладагента; (в) охлаждение потока природного газа в третьем цикле охлаждения с помощью третьего хладагента; и (г) охлаждение потока природного газа в цикле многоступенчатого расширения, включающем, по меньшей мере, 3 ступени расширения; при этом упомянутый цикл многоступенчатого расширения имеет 2 или менее фазовых сепаратора.

Согласно еще одному варианту осуществления настоящего изобретения обеспечивают способ для сжижения природного газа, согласно которому осуществляют следующие стадии: (а) охлаждение потока природного газа за счет косвенного теплообмена с первым преимущественно метановым потоком или группой потоков, с получением в результате этого первого охлажденного потока; (б) разделение, по меньшей мере, части первого охлажденного потока на первый разделенный поток и второй разделенный поток, причем данная стадия (б) включает в себя разделение первого охлажденного потока на первый и второй разделенные потоки по существу без разделения фаз, и упомянутые первый и второй разделенные потоки содержат приблизительно менее 5 мольных процентов пара; (в) сжатие, по меньшей мере, части первого разделенного потока в компрессоре; и (г) охлаждение, по меньшей мере, части второго разделенного потока за счет косвенного теплообмена со вторым преимущественно метановым потоком или с группами потоков, с получением в результате этого второго охлажденного потока.

Согласно еще одному варианту осуществления настоящего изобретения обеспечивают способ для сжижения природного газа, согласно которому осуществляют следующие стадии: (а) понижение давления потока природного газа, с получением тем самым первого потока пониженного давления, содержащего приблизительно менее 5 мольных процентов пара; (б) разделение, по меньшей мере, части первого потока пониженного давления на первый разделенный поток и второй разделенный поток, причем каждый из упомянутых первого и второго разделенных потоков содержит менее приблизительно 5 мольных процентов пара; (в) направление, по меньшей мере, части первого разделенного потока в резервуар для хранения сжиженного природного газа; и (г) нагревание, по меньшей мере, части второго разделенного потока за счет косвенного теплообмена с первым преимущественно метановым потоком, с получением в результате первого подогретого потока.

Согласно еще одному варианту осуществления настоящего изобретения предлагается устройство для сжижения потока природного газа, которое содержит: экономайзер метана для осуществления косвенного теплообмена между множеством преимущественно метановых потоков с помощью множества проходов через теплообменник; причем упомянутый экономайзер метана содержит первый проход через теплообменник для охлаждения, по меньшей мере, части потока природного газа; и цикл многоступенчатого расширения метана, в который поступает, по меньшей мере, часть охлажденного потока природного газа из первого прохода теплообменника; причем упомянутый цикл расширения метана содержит, по меньшей мере, 3 расширителя для последовательного понижения давления потока природного газа; и при этом упомянутый цикл расширения метана содержит 2 или менее фазовых сепаратора.

Краткое описание чертежей

Предпочтительное осуществление настоящего изобретения ниже подробно описывается со ссылкой на прилагаемые чертежи, на которых:

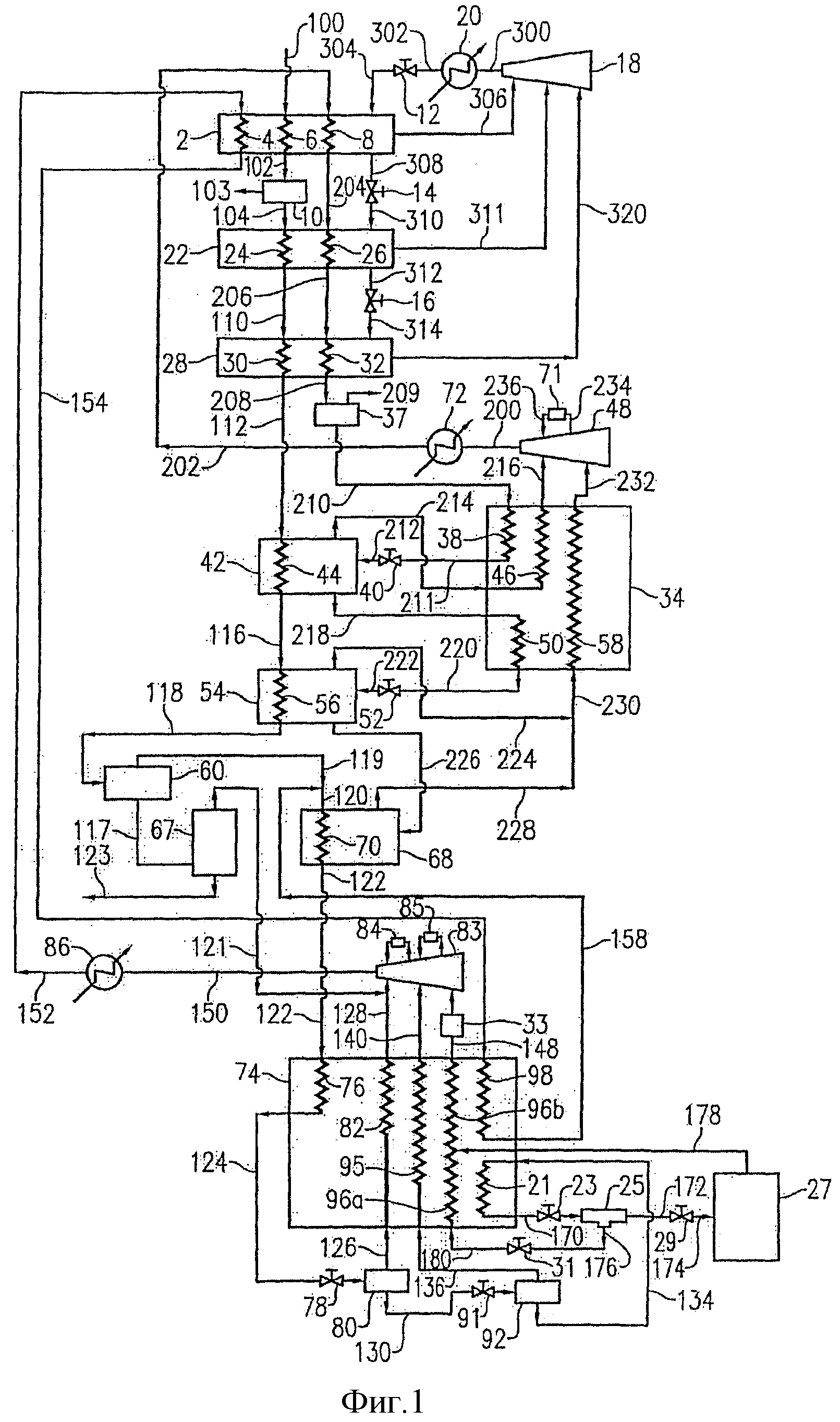

Фиг.1 представляет упрощенную схему технологического процесса каскадного охлаждения для получения СПГ, в котором применяется обладающий новизной разомкнутый метановый цикл охлаждения с использованием только двух испарительных барабанов;

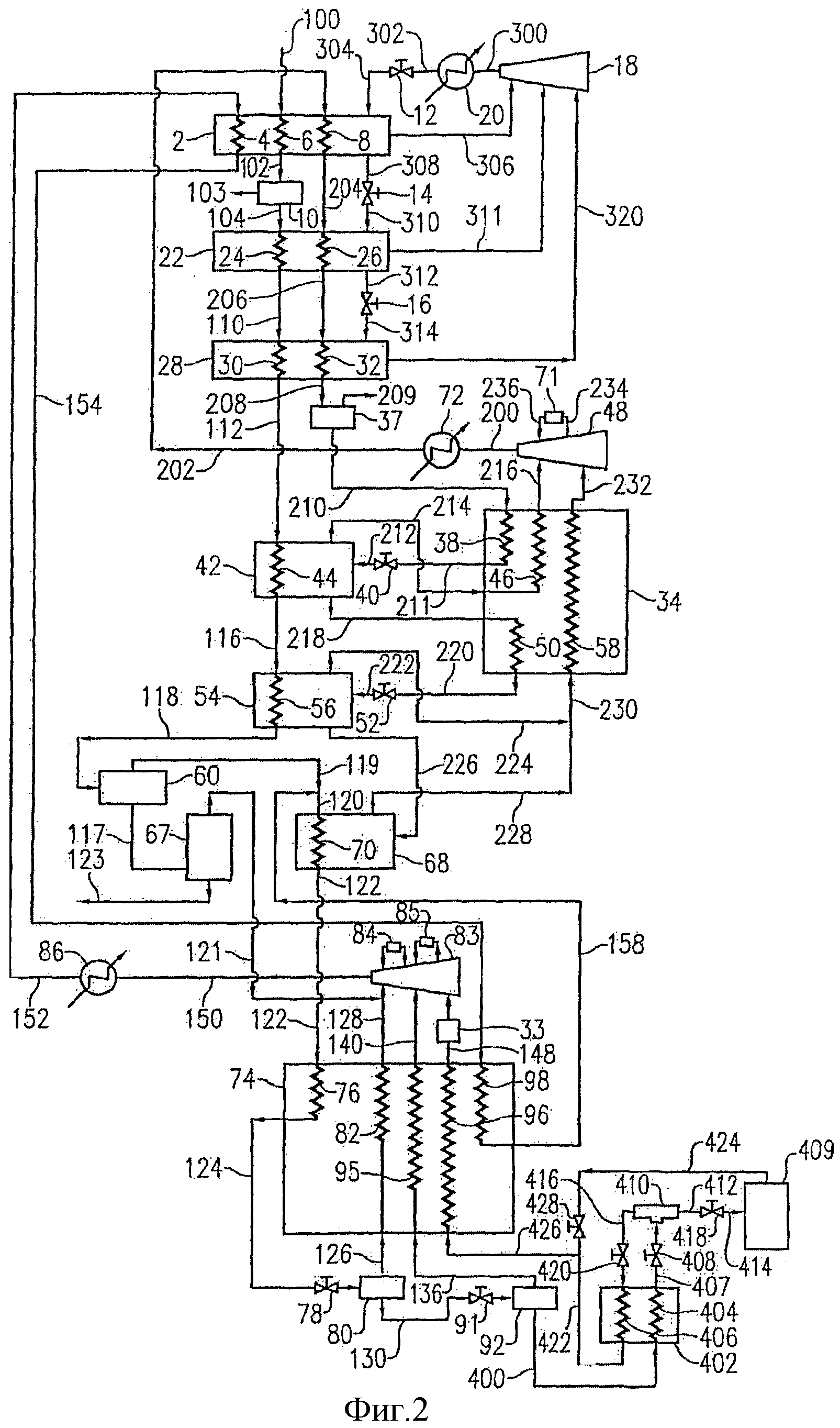

Фиг.2 представляет упрощенную схему технологического процесса каскадного охлаждения, в котором используют альтернативное осуществление разомкнутого метанового цикла охлаждения с использованием только двух испарительных барабанов;

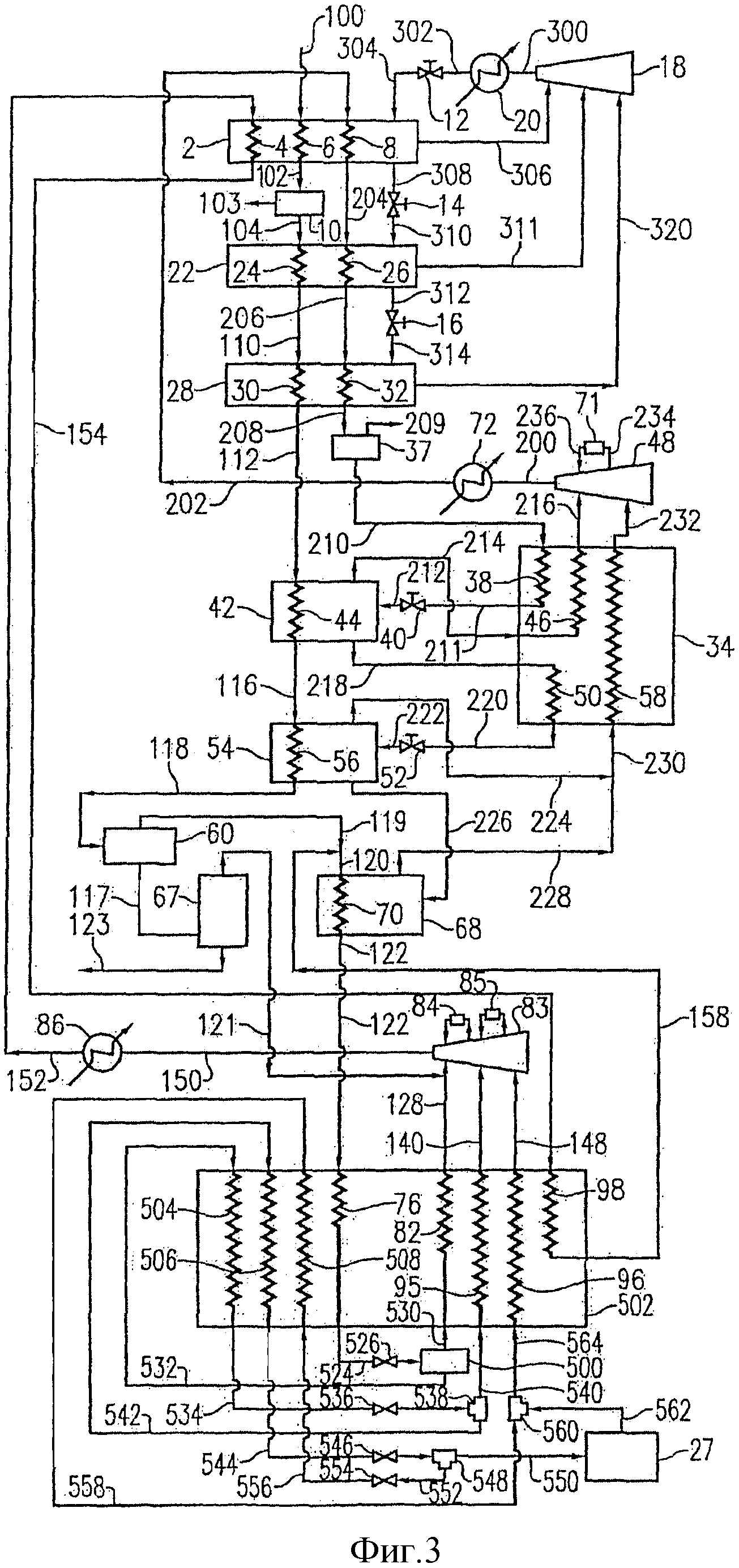

Фиг.3 представляет упрощенную схему технологического процесса каскадного охлаждения для получения СПГ, в котором используют обладающий новизной разомкнутый метановый цикл охлаждения, с применением только одного испарительного барабана; и

Фиг.4 представляет упрощенную схему технологического процесса каскадного охлаждения для получения СПГ, в котором используется обладающий новизной разомкнутый метановый цикл охлаждения, без использования испарительных барабанов.

Здесь термин «способ каскадного охлаждения разомкнутого цикла» относится к способу каскадного охлаждения, предусматривающему, по меньшей мере, один замкнутый цикл охлаждения и один разомкнутый цикл охлаждения; причем точка кипения хладагента в разомкнутом цикле ниже точки кипения хладагента(ов) в замкнутом(ых) цикле(ах); и часть нагрузки по охлаждению для конденсирования сжатого хладагента разомкнутого цикла обеспечивается одним или несколькими замкнутыми циклами. Согласно настоящему изобретению в качестве хладагента в разомкнутом цикле используют метан или преимущественно метановый поток. Этот поток состоит из сырьевого потока обрабатываемого природного газа и потоков сжатого газа из разомкнутого метанового цикла. Здесь термины «преимущественно», «в основном», «главным образом», «большей частью», используемые для указания наличия определенного компонента в потоке текучей среды, означают, что данный поток текучей среды содержит, по меньшей мере, 50 мольных процентов упоминаемого компонента. Например, каждый из следующих терминов: «преимущественно» метановый поток»», «в основном» метановый поток»», «поток, «главным образом» состоящий из метана»», или «поток, «большей частью» состоящий из метана»» обозначают поток, содержащий по меньшей мере 50 мольных процентов метана.

Выполнение каскадного способа охлаждения предусматривает уравновешивание термодинамических преимуществ и капитальных затрат. В процессах теплопередачи термодинамических необратимостей становится меньше с уменьшением градиентов температуры между нагреванием и охлаждением текучих сред, но для обеспечения этих небольших градиентов температуры обычно требуется значительное увеличение площади теплопередачи, значительные модификации разного технологического оборудования и выбор надлежащих значений расхода потоков через это оборудование, так чтобы и расход, и температуры у входа и выхода обязательно были совместимы с нужным рабочим циклом нагревания/охлаждения.

Одним из самых рентабельных и действенных средств сжижения природного газа является оптимизированное каскадирование в сочетании с охлаждением за счет расширения. Этот способ сжижения заключается в последовательном охлаждении потока природного газа при повышенном давлении, например - около 625 фунтов/кв.дюйм, путем последовательного охлаждения потока газа при прохождении через многоступенчатый пропановый цикл, многоступенчатый этановый или этиленовый цикл, и разомкнутый метановый цикл, который использует часть сырьевого газа в качестве источника метана и который включает в себя многоступенчатый цикл расширения для его последующего охлаждения и понижения давления почти до атмосферного. В последовательности циклов охлаждения используется хладагент с самой высокой точкой кипения, затем - хладагент с промежуточной точкой кипения, и, наконец, хладагент с низшей точкой кипения. Здесь термины «перед» и «после» используются для указания взаимных положений разных компонентов установки сжижения природного газа на пути течения природного газа в установке.

Различные этапы предварительной обработки в данном способе обеспечивают средства для удаления таких нежелательных компонентов, как кислые газы, меркаптан, ртуть и влага, из сырьевого потока природного газа, направляемого в установку. Состав этого газового потока может значительно изменяться. Используемый здесь термин «поток природного газа» относится к любому потоку, в основном состоящему из метана, большей частью происходящего из сырьевого потока природного газа; причем этот сырьевой поток содержит, например, 85 об.% метана, а остальное составляет этан, высшие углеводороды, азот, диоксид углерода и незначительные количества прочих примесей, таких как ртуть, сероводород и меркаптан. Этапами предварительной обработки могут быть отдельные этапы, выполняемые либо до циклов охлаждения, либо после одного из начальных этапов охлаждения в первоначальном цикле. Ниже следует неисчерпывающий перечень некоторых имеющихся средств, уже знакомых специалистам в данной области техники. Кислые газы и, в меньшей степени, меркаптан обычно удаляют сорбцией с помощью водного содержащего амины раствора. Этот этап обработки обычно выполняют до этапов охлаждения в первоначальном цикле. Основную часть воды обычно удаляют в виде жидкости при разделении газа и жидкости на две фазы после сжатия и охлаждения газа до первоначального цикла охлаждения, а также после первого этапа охлаждения в первоначальном цикле охлаждения. Ртуть обычно удаляют с помощью слоев сорбента ртути. Остающиеся количества воды и кислых газов обычно удаляют с помощью надлежащим образом выбранных слоев сорбента, таких как восстанавливаемые молекулярные сита.

Сырьевой поток предварительно обработанного природного газа вводят в процесс сжижения при повышенном давлении, либо его сжимают до повышенного давления, выше 500 фунтов/кв.дюйм (абс.), предпочтительно около 500 фунтов/кв.дюйм (абс.) до 900 фунтов/кв.дюйм (абс.), еще предпочтительнее от 500 фунтов/кв.дюйм (абс.) до 675 фунтов/кв.дюйм (абс.), еще предпочтительнее от 600 фунтов/кв.дюйм (абс.) до 675 фунтов/кв.дюйм (абс.), и наиболее предпочтительно около 625 фунтов/кв.дюйм (абс.). Температура потока обычно почти равна температуре окружающей среды или несколько превышает ее. Обычный температурный диапазон: от 60°F до 138°F.

Как указано выше, сырьевой поток природного газа охлаждается в нескольких многоступенчатых (например, трехступенчатых) циклах или этапах посредством косвенного теплообмена с помощью нескольких, предпочтительно трех, хладагентов. Общий кпд охлаждения для данного цикла повышается с увеличением числа ступеней, но это увеличение кпд сопровождается соответствующим возрастанием чистых капитальных затрат и усложненности способа. Сырьевой газ предпочтительно проходит через эффективное число этапов охлаждения, в расчетном случае через два этапа, предпочтительно от двух до четырех этапов, и более предпочтительно - через три этапа в первом замкнутом цикле охлаждения, с применением хладагента с относительно высокой точкой кипения. Этот хладагент в основном состоит из пропана, пропилена или их смесей, более предпочтительно хладагент содержит по меньшей мере около 75 мольных процентов пропана, еще более предпочтительно хладагент содержит по меньшей мере 90 мольных процентов пропана, и наиболее предпочтительно хладагент состоит по существу из пропана. Затем обработанный сырьевой газ проходит через эффективное число ступеней, в расчетном варианте через две ступени, предпочтительно через две-четыре ступени, и более предпочтительно через две или три ступени, во втором замкнутом цикле охлаждения в теплообмене с хладагентом, имеющим более низкую точку кипения. Этот хладагент предпочтительно состоит в основном из этана, этилена, или их смесей, более предпочтительно хладагент содержит по меньшей мере около 75 мольных процентов этилена, более предпочтительно - по меньшей мере 90 мольных процентов этилена, и наиболее предпочтительно хладагент состоит по существу из этилена. Каждая ступень охлаждения имеет отдельную зону охлаждения. Как указано выше, сырьевой поток обработанного природного газа объединяют с одним или несколькими рециркулирующими потоками (т.е. потоками сжатого газа разомкнутого метанового цикла) в разных положениях во втором цикле, в результате чего получают поток сжижения. На последней ступени второго цикла охлаждения ожижаемый поток конденсируют (т.е. сжижают) в большей его части предпочтительно его весь, получая в результате этого находящийся под избыточным давлением СПГ-содержащий поток. Как правило, давление в этом местоположении только ненамного ниже давления предварительно обработанного сырьевого газа, направляемого на первую ступень первого цикла.

Обычно сырьевой поток природного газа будет содержать такие количества компонентов С2+, которые формируют жидкость с высоким содержанием С2+ в одной, или нескольких ступенях охлаждения. Эту жидкость удаляют с помощью средства разделения газа и жидкости, предпочтительно с помощью одного или нескольких стандартных сепараторов разделения газа и жидкости. Обычно последовательное охлаждение природного газа на каждой ступени регулируют таким образом, чтобы удалить из газа как можно большее количество С2 и с более высокой молекулярной массой, чтобы получить поток газа с преобладанием метана и жидкий поток со значительными количествами этана и более тяжелых компонентов. Эффективное число средств разделения газа и жидкости расположено в самых важных местоположениях после зон охлаждения - для удаления потоков жидкости с высоким содержанием компонентов С2+. Точные местоположения и число средств разделения газа и жидкости будут зависеть от нескольких рабочих параметров, таких как (С2+)-состав сырьевого потока природного газа, нужное теплосодержание продукции - СПГ (может быть выражено в Британских тепловых единицах - ВТИ), ценности (С2+)-компонентов для других применений, и от прочих факторов, обычно учитываемых специалистами, работающими с СПГ-установками и газовыми установками. Поток(и) (С2+)-углеводородов можно очистить от метана одноэтапным мгновенным испарением или во фракционирующей колонне. В последнем случае получаемый таким образом поток с высоким содержанием метана можно непосредственно вернуть под давлением в процесс сжижения. В первом же случае давление этого потока с высоким содержанием метана можно понизить или рециркулировать, либо его можно использовать как топливный газ. Поток(и) (С2+)-углеводородов или очищенный от метана поток (С2+)-углеводородов можно использовать как топливо или подвергнуть дальнейшей переработке, например, фракционированием в одной или нескольких зонах фракционирования с получением отдельных потоков с высоким содержанием определенных химических составляющих (например, С2, С3, С4 и С5+).

Содержащий СПГ, находящийся под избыточным давлением поток затем охлаждают в третьем цикле или этапе, называемом разомкнутым метановым циклом, за счет осуществления контакта в основном экономайзере метана с потоками хладагента (например, потоками газа мгновенного испарения), образованных в этом третьем цикле описываемым ниже образом, за счет расширения находящегося под избыточным давлением содержащего СПГ потока почти до атмосферного давления. Используемые в качестве хладагента потоки в третьем цикле охлаждения предпочтительно состоят по большей части из метана, более предпочтительно потоки хладагента содержат по меньшей мере 75 мольных процентов метана, еще более предпочтительно - 90 мольных процента метана, и наиболее предпочтительно - потоки хладагент состоят по существу из метана. При расширении находящегося под избыточным давлением содержащего СПГ потока почти до атмосферного давления: находящийся под избыточным давлением содержащий СПГ поток охлаждают с помощью, по меньшей мере, одного, предпочтительно от двух до четырех, более предпочтительно с помощью трех расширений, причем при каждом расширении в качестве средства понижения давления используют расширитель. Соответствующими расширителями являются, например, либо расширительный клапан Джоуля-Томсона, либо гидравлические расширители. За расширением следует разделение потока с пониженным давлением либо в сепараторе разделения газа и жидкости, либо в делителе без разделения фаз (например, тройниковый делитель). Используемые здесь термины «разделительный» и «разделение» относятся к физическому разделению одного сырьевого потока на два продукционных потока, с разделением паровой и жидкой фаз, и без такового разделения. При использовании и должной эксплуатации гидравлического расширителя повышенный кпд регенерации энергии, большее снижение температуры потока и образование меньшего количества пара на этапе расширения с мгновенным испарением часто будут более чем оправдывать повышенные капитальные и эксплуатационные затраты этого расширителя. Согласно одному из осуществлений изобретения дополнительное охлаждение находящегося под избыточным давлением содержащего СПГ потока до расширения стало возможным за счет того, что сначала мгновенно испаряют часть этого потока с помощью одного или нескольких гидравлических расширителей, а затем, с помощью средств косвенного теплообмена, используют упомянутый поток мгновенного испарения для охлаждения остальной части находящегося под избыточным давлением содержащего СПГ потока до его расширения. Ставший более теплым поток газа мгновенного испарения затем рециркулируют с возвращением в соответствующее местоположение, определяемое из соображений целесообразных температуры и давления, в разомкнутый метановый цикл, и затем давление упомянутого потока понижают.

Каскадный способ использует один или несколько хладагентов для передачи тепловой энергии от потока природного газа хладагенту, и в конечном счете для передачи упомянутой тепловой энергии в окружающую среду. По сути система охлаждения в общем функционирует как тепловой насос, удаляя тепловую энергию из потока природного газа по мере того, как поток все более охлаждается до последовательно все более низких температур.

Этот способ сжижения может использовать один из нескольких типов охлаждения, предусматривающий следующие этапы, но не ограничивающийся ими: (а) косвенный теплообмен, (б) испарение; и (в) расширение или понижение давления. Используемый здесь термин «косвенный теплообмен» относится к способу, согласно которому хладагент охлаждает охлаждаемое вещество без самого физического контакта между хладагентом и охлаждаемым веществом. Конкретные примеры средств косвенного теплообмена: теплообмен в кожухотрубном теплообменнике, каркасно-котловом теплообменнике и в паяном алюминиевом пластинчатом теплообменнике. Физическое состояние хладагента и охлаждаемого вещества может изменяться в зависимости от предъявляемых к системе требований и от выбранного типа теплообменника. Так, кожухотрубный теплообменник будет обычно использоваться, если хладагент находится в жидком состоянии и охлаждаемое вещество находится в жидком или газообразном состояниях, или если одно из веществ изменяет свою фазу, и при этом технологические условия не благоприятствуют применению каркасно-котлового теплообменника. Например, алюминий и алюминиевые сплавы являются предпочтительными конструкционными материалами для каркаса, но эти материалы могут оказаться нецелесообразными для применения в определенных технологических условиях. Пластинчатый теплообменник будет обычно использоваться, когда хладагент находится в газообразном состоянии и когда охлаждаемое вещество находится в жидком или газообразном состоянии. Наконец, каркасно-котловой теплообменник будет обычно использоваться, когда охлаждаемое вещество является жидкостью или газом, и когда хладагент изменяет фазу из жидкого состояния в газообразное состояние во время теплообмена.

Термин «испарительное охлаждение» относится к охлаждению вещества путем испарения части вещества, причем система остается под постоянным давлением. Поэтому во время испарения испаряемая часть вещества поглощает тепло из части вещества, которое остается в жидком состоянии, и поэтому охлаждает жидкую часть.

Наконец, охлаждение расширением или понижением давления относится к охлаждению, происходящему, когда давление газовой, жидкостной или двухфазной системы понижается при прохождении через средство понижения давления. Согласно одному из осуществлений этим средством расширения является клапан расширения Джоуля-Томсона. Согласно другому осуществлению средством расширения является либо гидравлический, либо газовый расширитель. Поскольку расширители извлекают рабочую энергию из процесса расширения, то поэтому при расширении возможно понижение температур технологического потока.

Блок-схемы и устройства, представленные на чертежах Фиг.1, 2, 3 и 4, представляют первое, второе, третье и четвертое осуществления каскадного способа сжижения с использованием разомкнутого цикла. Специалистам в данной области техники будет ясно, что Фиг.1-4 являются лишь схематическим представлением, и поэтому многие позиции оборудования, нужные в промышленной установке для ее успешной работы, не указаны - для упрощения с целью ясности. Этим оборудованием могут быть, например, средства управления компрессором, приборы измерения расхода и уровня и соответствующие регуляторы, средства регулирования температур и давления, насосы, электродвигатели, фильтры, дополнительные теплообменники, а также вентили и пр.

Для пояснения Фиг.1-4 используются следующие ссылочные обозначения. Позиции 1-99 являются технологическими емкостями и оборудованием, непосредственно связанными со способом сжижения. Позиции 100-199 соответствуют линиям или трубопроводам для движения потоков, содержащих в основном метан. Позиции 200-299 соответствуют линиям или трубопроводам для движения потоков, содержащим этилен как хладагент. Позиции 300-399 соответствуют линиям или трубопроводам для движения потоков, содержащим пропан как хладагент. На фиг.2 позиции 400-499 обозначают емкости, оборудование, линии или трубопроводы разомкнутого метанового цикла, конфигурация которого отличается от конфигурации согласно Фиг.1. На Фиг.3 позиции 500-599 являются емкостями, оборудованием, линиями или трубопроводами разомкнутого метанового цикла, конфигурация которого отличается от конфигурации согласно Фиг.1. На фиг.4 позиции 600-699 являются емкостями, оборудованием, линиями или трубопроводами разомкнутого метанового цикла, конфигурация которого отличается от конфигурации согласно Фиг.3.

Со ссылкой на Фиг.1: предварительно обработанный природный газ поступает в систему сжижения по трубопроводу 110. Газообразный пропан сжимают во многоступенчатом компрессоре 18, приводимом в действие газовой турбиной, которая не показана. Три ступени предпочтительно образуют единую установку, хотя они могут быть и отдельными установками, связанными друг с другом с помощью механических средств, чтобы работать от одного привода. После сжатия сжатый пропан проходит через трубопровод 300 в холодильник 20, где он сжижается. Обычные значения давления и температуры сжиженного хладагента-пропана до мгновенного испарения составляют около 116°F и 190 фунтов/кв.дюйм. На фиг.1 это не показано, но предпочтительно, чтобы сепарационная емкость находилась после холодильника 20 и до клапана 12 расширения для удаления остаточных легких компонентов из сжиженного пропана. Эти емкости могут представлять собой одноступенчатый сепаратор разделения газа и жидкости, либо они могут иметь более сложную конструкцию и состоять из накопительной секции, конденсирующей секции и абсорбционной секции; причем две последние секции могут работать непрерывно или периодически подключаться к линии для удаления остаточных легких компонентов из пропана. Поток из этой емкости или поток из холодильника 20, в зависимости от конкретного случая, проходит через трубопровод 302 в средство понижения давления, такое как клапан 12 расширения, где давление сжиженного пропана понижается за счет испарения или мгновенного испарения его части. Получаемый при этом двухфазный продукт затем проходит через трубопровод 304 в холодильный пропановый аппарат 2 верхней ступени для косвенного теплообмена с газообразным хладагентом-метаном, поступающим по трубопроводу 152, поступающим по трубопроводу 100 сырьевым природным газом, и с поступающим по трубопроводу 202 газообразным хладагентом-этиленом - с помощью средств 4, 6 и 8 косвенного теплообмена, в результате чего образуются охлажденные газовые потоки, соответственно транспортируемые по трубопроводам 154, 102 и 204.

Мгновенно испарившийся газообразный пропан из холодильного пропанового аппарата 2 верхней ступени возвращают в компрессор 18 через трубопровод 306. Этот газ подают во вход верхней ступени компрессора 18. Остающийся жидкий пропан проходит через трубопровод 308, причем давление далее понижается при прохождении через средство понижения давления, показанное в виде клапана 14 расширения, и при этом дополнительная часть сжиженного пропана подвергается мгновенному испарению. Получившийся в результате этого двухфазный поток затем подают в пропановый холодильный аппарат 23 верхней ступени через трубопровод 310, тем самым обеспечивая хладагент для холодильного аппарата 22.

Охлажденный сырьевой поток природного газа от холодильного аппарата 2 поступает по трубопроводу 102 в емкость 10 ударной сепарации, где происходит разделение газовой и жидкой фаз. Жидкую фазу с высоким содержанием компонентов С3+ удаляют через трубопровод 103. Газовую фазу удаляют через трубопровод 104, и она поступает в холодильный пропановый аппарат 22. Хладагент-этилен вводят в холодильный аппарат 22 по трубопроводу 204. В холодильном аппарате 22 поток переработанного природного газа и поток хладагента-этилена соответственно охлаждают средствами 24 и 26 косвенного теплообмена, тем самым образуя охлажденный поток переработанного природного газа и поток хладагента-этилена в трубопроводах 110 и 206. Испарившуюся таким образом часть хладагента-пропана отделяют и пропускают через трубопровод 311 во вход промежуточной ступени компрессора 18. Жидкий пропан проходит через трубопровод 312, давление затем понижается при прохождении через средство понижения давления, показанное как клапан 16 расширения, после чего дополнительную часть сжиженного пропана подвергают мгновенному испарению. Получаемый двухфазный поток затем подают в холодильный аппарат 28 по трубопроводу 314, тем самым обеспечивая хладагент для холодильного пропанового аппарата 28 нижней ступени.

Как показано на Фиг.1, охлажденный поток переработанного природного газа идет от холодильного пропанового аппарата 22 промежуточной ступени в холодильный пропановый аппарат/конденсатор 28 нижней ступени по трубопроводу 110. В холодильном аппарате 28 поток охлаждают средством 30 косвенного теплообмена. Аналогично, поток хладагента-этилена идет из холодильного пропанового аппарата 22 промежуточной ступени в холодильный пропановый аппарат/конденсатор 28 нижней ступени по трубопроводу 206. В нем хладагент-этилен конденсируется с помощью средства 32 косвенного теплообмена почти полностью. Испарившийся пропан удаляют из холодильного пропанового аппарата/конденсатора 28 нижней ступени и возвращают на вход нижней ступени компрессора 18 по трубопроводу 320. Хотя Фиг.1 иллюстрирует охлаждение потоков, обеспечиваемых трубопроводам 110 и 206, в одной и той же емкости, но охлаждение потока 110 и охлаждение и конденсирование потока 206 могут соответственно происходить в отдельных технологических емкостях (например, отдельный холодильный аппарат и отдельный конденсатор соответственно).

Согласно Фиг.1: поток обработанного природного газа, выходящий из холодильного пропанового аппарата 28 нижней ступени по трубопроводу 112, затем входит в холодильный этиленовый аппарат 42 верхней ступени. Хладагент-этилен выходит из холодильного пропанового аппарата 28 нижней ступени по трубопроводу 208 и подается в сепарационную емкость 37, где легкие компоненты удаляют по трубопроводу 209, а сконденсировавшийся этилен удаляют по трубопроводу 210. Эта сепарационная емкость аналогична емкости, описываемой выше для удаления легких компонентов из сжиженного хладагента-пропана, и может быть одноступенчатым сепаратором разделения газа и жидкости или может быть многоступенчатым аппаратом - для большей избирательности легких компонентов, удаляемых из системы. Хладагент-этилен в этой точке процесса обычно имеет температуру около -24°F и давление около 285 фунтов/кв.дюйм (абс.). Хладагент-этилен по трубопроводу 210 затем идет в основной экономайзер 34 этилена, где охлаждают с помощью средства 38 косвенного теплообмена и удаляют по трубопроводу 211, и проходит в средство понижения давления, такое как клапан 40 расширения, после чего хладагент подвергают мгновенному испарению до заданных температур и давления, и подают в холодильный этиленовый аппарат 42 верхней ступени по трубопроводу 212. Пар удаляют из холодильного аппарата 42 по трубопроводу 214 и направляют в основной экономайзер 34 этилена; причем пар действует как хладагент в средстве 46 косвенного теплообмена. Затем пар этилена удаляют из экономайзера 34 этилена по трубопроводу 216 и подают на вход верхней ступени компрессора 48 этилена. Хладагент-этилен, который не испаряется в холодильном этиленовом аппарате 42 верхней ступени, уходит по трубопроводу 218 и возвращается в основной экономайзер 34 этилена для дальнейшего охлаждения с помощью средства 50 косвенного теплообмена, удаляется из основного экономайзера 34 этилена по трубопроводу 220 и подвергается мгновенному испарению в средстве понижения давления, показанном как клапан 52 расширения, после чего получаемый при этом двухфазный продукт вводится в холодильный этиленовый аппарат 54 нижней ступени по трубопроводу 222. Поток сжижения удаляют из холодильного этиленового аппарата 42 по трубопроводу 116 и непосредственно подают в холодильный этиленовый аппарат 54 нижней ступени, где он проходит дополнительное охлаждение и частичную конденсацию с помощью средства 56 косвенного теплообмена. Получаемый при этом двухфазный поток затем идет по трубопроводу 118 в двухфазный сепаратор 60, из которого получают поток пара с высоким содержанием метана, по трубопроводу 119, и, по трубопроводу 117 - жидкий поток с высоким содержанием компонентов С2+, который потом подвергают мгновенному испарению или фракционированию в емкости 67, при этом получается поток тяжелых компонентов через трубопровод 123 и второй поток с высоким содержанием метана, который выводится по трубопроводу 121 и после объединения со вторым потоком по трубопроводу 128 подается на вход высокого давления компрессора 83 метана.

Поток в трубопроводе 119 и поток охлажденного сжатого газа разомкнутого метанового цикла, поступивший по трубопроводу 158, объединяют и подают по трубопроводу 120 в этиленовый конденсатор 68 нижней ступени, где этот поток обменивается теплом с помощью средства 70 косвенного теплообмена, с жидкостью, исходящей из холодильного этиленового аппарата 54 и которая направляется в этиленовый конденсатор 68 нижней ступени по трубопроводу 226. В конденсаторе 68 объединенные потоки конденсируются, и из конденсатора 68 по трубопроводу 122 выводится находящийся под избыточным давлением содержащий СПГ поток. Пар из холодильного этиленового аппарата 54 нижней ступени, по трубопроводу 224, и из этиленового конденсатора 68 нижней ступени, по трубопроводу 228, объединяют и направляют по трубопроводу 230 в основной экономайзер 34 этилена, где пары функционируют в качестве хладагента с помощью средства 58 теплообмена через стенку. Поток затем направляется по трубопроводу 232 из основного экономайзера 34 этилена в сторону нижней ступени компрессора 48 этилена. Согласно Фиг.1: исходящий из компрессора пар, введенный со стороны нижней ступени, удаляют по трубопроводу 234, охлаждают в холодильнике 71 промежуточной ступени и возвращают в компрессор 48 по трубопроводу 236 для его введения с потоком верхней ступени, находящемся в трубопроводе 216. Двухступенчатые средства предпочтительно являются единым модулем, но они могут быть и отдельным модулем и модулями, механически соединенными с общим приводом. Сжатый этиленовый продукт из компрессора 48 направляют в расположенный далее холодильник 72 по трубопроводу 200. Продукт из холодильника 72 идет по трубопроводу 202 и поступает, как упомянуто выше, в холодильный пропановый аппарат 2 верхней ступени.

Находящийся под избыточным давлением, содержащий СПГ поток, предпочтительно являющийся полностью жидким потоком, в трубопроводе 122 обычно имеет значения температуры и давления около -135°F и 580 фунтов/кв.дюйм (абс.). Этот поток проходит по трубопроводу 122 через основной экономайзер 74 метана, где этот поток охлаждают далее средством косвенного теплообмена прохождений через теплообменник 76 - согласно приводимому ниже пояснению. Основной экономайзер 74 метана предпочтительно содержит множество прохождений через теплообменник, которые обеспечивают косвенный теплообмен между различными преимущественно метановыми потоками. Из основного метанового экономайзера 74 находящийся под избыточным давлением, содержащий СПГ поток проходит по трубопроводу 124, и его давление понижают средством понижения давления, показанным как клапан 78 расширения, где часть газового потока испаряется или подвергается мгновенному испарению с образованием потока газа мгновенного испарения. Клапан 78 расширения предпочтительно понижает давление содержащего СПГ потока приблизительно на 40-90 процентов, более предпочтительно - на 55-75 процентов (например, если давление понижается с 600 фунтов/кв.дюйм до 200 фунтов/кв.дюйм, то оно снижается на 66,7 процентов). Мгновенно испарившийся поток из клапана 78 расширения затем поступает в барабан 80 мгновенного испарения метана верхней ступени, где он разделяется на поток газа мгновенного испарения, исходящего по трубопроводу 126, и на поток жидкой фазы (т.е. находящийся под избыточным давлением, содержащий СПГ поток), исходящий из трубопровода 130. Поток газа мгновенного испарения затем передают в основной экономайзер 74 метана по трубопроводу 126, где этот поток действует как хладагент с помощью средства 82 косвенного теплообмена. Поток газа мгновенного испарения (т.е. подогревшийся поток газа мгновенного испарения) выходит из основного экономайзера метана по трубопроводу 128, где он объединяется с потоком газа, доставленным по трубопроводу 121. Эти потоки затем подают на вход высокого давления компрессора 83 метана.

Жидкая фаза в трубопроводе 130 расширяется или подвергается мгновенному испарению с помощью средства понижения давления, показанного как расширительный клапан 91, чтобы дополнительно понизить давление и одновременно испарить вторую его часть. Расширительный клапан 91 предпочтительно понижает давление содержащего СПГ потока приблизительно на 40-90 процентов, более предпочтительно - на 60-80 процентов. Этот поток газа мгновенного испарения затем поступает в барабан 92 мгновенного испарения метана нижней ступени, где поток разделяется на поток газа мгновенного испарения, проходящий по трубопроводу 135, и на поток жидкой фазы, проходящий по трубопроводу 134. Поток газа мгновенного испарения идет по трубопроводу 136 в средство 95 косвенного теплообмена в основном экономайзере 74 метана.

Подогретый поток газа мгновенного испарения выходит из основного экономайзера 74 метана по трубопроводу 140, который соединен со входом промежуточной ступени компрессора 83 метана. Жидкая фаза, выходящая из барабана 92 мгновенного испарения нижней ступени, по трубопроводу 134 поступает в экономайзер 74 метана, где ее переохлаждают с помощью средства 21 косвенного теплообмена посредством хладагента с последующей стадии процесса, что более подробно описывается ниже. Здесь термин «переохлаждают» означает последующее охлаждение уже сжиженного потока ниже его точки кипения. После его переохлаждения в средстве 21 теплообмена переохлажденный содержащий СПГ поток выходит из экономайзера 74 метана и поступает в средство понижения давления, показанное как расширительный клапан 23, по трубопроводу 170. После понижения давления в расширительном клапане 23 содержащий СПГ поток пониженного давления направляют в делитель 25, где этот поток разделяют на поток продукта для транспортирования в резервуар 27 для хранения СПГ по трубопроводу 172 и 174, и на поток хладагента для транспортирования обратно в экономайзер 74 метана по трубопроводам 176 и 180. Клапан обратного давления/расширительный клапан 29 установлен между трубопроводами 172 и 174, с возможностью сообщаясь с ними через текучую среду, и находится вблизи и непосредственно перед резервуаром для хранения сжиженного природного газа. Используемый здесь термин «непосредственно перед» означает положение предыдущего компонента по отношению к последующему компоненту, где не происходит существенной переработки (например, разделения газа и жидкости, расширения или сжатия) потока, протекающего между предыдущим и последующим компонентами. Клапан обратного давления/расширительный клапан 29 предназначен для обеспечения достаточного давления в трубопроводе 172, в результате чего содержащий СПГ поток в трубопроводе 172 сохраняется по существу в жидком виде. Важно исключить наличие двухфазного потока в трубопроводе 172, т.к. наличие пара в трубопроводе 172 может потребовать наличия трубопровода более крупного диаметра для транспортирования того же количества СПГ. Помимо этого, наличие пара в трубопроводе 172 может обусловить состояние, известное под названием «ленивое течение». Это ленивое течение может обусловить воздействие нежелательно значительных пульсирующих усилий на трубопровод, что в конечном счете может вызвать повреждение в трубопроводе. Клапан обратного давления/расширительный клапан 29 предпочтительно предназначен для понижения давления содержащего СПГ потока приблизительно на 30-80 процентов, более предпочтительно - на 40-60 процентов.

Хотя это не показано на Фиг.1, трубопровод 172 обычно длиннее большинства других трубопроводов, показываемых на чертеже Фиг.1. Во многих СПГ-установках резервуар для хранения сжиженного природного газа расположен в нескольких сотнях футов от основных компонентов СПГ-установки. Это в особенности относится к тому случаю, когда резервуар для хранения сжиженного природного газа находится на морском судне, стоящем в гавани, причем основные компоненты СПГ-установки находятся на земле вблизи гавани. Таким образом, трубопровод 172 обычно имеет длину свыше 20 футов, чаще - более 50 футов, и наиболее часто - свыше 100 футов. Предпочтительно, чтобы расстояние между клапаном обратного давления/расширительным клапаном и резервуаром для хранения сжиженного природного газа было как можно меньшим, поскольку двухфазный поток будет находиться в трубопроводе 174 по причине мгновенного испарения содержащего СПГ потока в клапане 29. Поэтому предпочтительно, чтобы трубопровод 174 был короче 50 футов, более предпочтительно - менее 20 футов, и наиболее предпочтительно - менее 10 футов. После понижения давления в клапане 29 содержащий СПГ поток направляют в резервуар 27 для хранения СПГ. В резервуаре 27 для хранения СПГ пары «выкипают» из СПГ, и выкипевшие пары затем удаляются из резервуара 27 СПГ по трубопроводу 178.

Являющуюся хладагентом часть переохлажденного содержащего СПГ потока, выходящая из делителя 25 по трубопроводу 176, предпочтительно подвергают понижению давления в средстве понижения давления, указанном как расширительный клапан 31. Образующийся при этом охлажденный, с пониженным давлением, поток затем поступает в экономайзер 74 метана по трубопроводу 180 для косвенного теплообмена в средстве 96 теплообмена. Предпочтительно, чтобы первая часть 96а средства 96 косвенного теплообмена и средство 21 косвенного теплообмена образовывали две стороны (т.е. холодную сторону и горячую сторону) общего теплообменника косвенного теплообмена, чтобы охлажденный, с пониженным давлением, поток в первой части 96а можно было использовать для переохлаждения содержащего СПГ потока в средстве 21 теплообмена. После использования потока в первой части 96а средства 96 теплообмена для охлаждения потока в средстве 21 теплообмена выкипевшие пары из трубопровода 178 можно объединить с потоком из первой части 96а, и получившийся в результате этого объединенный поток можно использовать во второй части 96b средства 96 теплообмена для охлаждения потока в средстве 98 теплообмена - согласно приводимому ниже подробному описанию. Поскольку температура выкипевших паров в трубопроводе 178 превышает температуру потока, входящего в первую часть 96а средства 96 теплообмена по трубопроводу 180, предпочтительно, чтобы поток выкипевшего пара вводился в средство 96 теплообмена после того, как поток в первой части 96а будет использован для переохлаждения потока в средстве 21 теплообмена. Объединенный поток из второй части 96b затем можно направить по трубопроводу 148 во всасывающий барабан 33 для удаления присутствующих в потоке жидкостей. Из всасывающего барабана 33 поток пара направляют во вход нижней ступени компрессора 83.

Согласно Фиг.1, верхняя, промежуточная и нижняя ступени компрессора 83 предпочтительно объединены в единую установку. Но каждая ступень может быть выполнена в виде отдельной установки, причем отдельные установки будут механически связаны вместе, так чтобы работать от одного привода. Сжатый газ из секции нижней ступени проходит через холодильник 85 промежуточной ступени и объединяется с газом промежуточного давления в трубопроводе 140 - до сжатия во второй ступени. Сжатый газ из промежуточной ступени компрессора 83 проходит через холодильник 84 промежуточной ступени и объединяется с газом высокого давления, идущим по трубопроводам 120 и 121 - до сжатия третьей ступени. Сжатый газ (т.е. поток сжатого газа разомкнутого метанового цикла) выходит из компрессора метана верхней ступени через трубопровод 150, охлаждается в холодильнике 86 и направляется в холодильный пропановый аппарат 2 высокого давления по трубопроводу 152 - согласно вышеизложенному. Этот поток охлаждается в холодильном аппарате 2 с помощью средства 4 косвенного теплообмена и поступает в основной экономайзер 74 метана по трубопроводу 154. Поток сжатого газа разомкнутого метанового цикла из холодильного аппарата 2, который входит в основной экономайзер 74 метана, весь целиком подвергают охлаждению полностью с помощью его протекания через средство 98 косвенного теплообмена. Этот охлажденный поток затем удаляют по трубопроводу 158 и объединяют с сырьевым потоком переработанного природного газа перед первой ступенью (т.е. ступенью высокого давления) этиленового охлаждения.

Фиг.2 показывает альтернативное осуществление настоящего изобретения, обеспечивающее многие из тех же преимуществ, что и система согласно Фиг.1. Основная часть компонентов согласно Фиг.2 та же, что и на чертеже Фиг.1 и имеет те же ссылочные обозначения. Компоненты Фиг.2, отличающиеся от компонентов Фиг.1, имеют обозначения 400-499. Основное различие между Фиг.1 и Фиг.2 заключается в конфигурации разомкнутого метанового цикла, в частности: конфигурации конечной ступени мгновенного испарения и переохлаждения содержащего СПГ потока.

Фиг.2 показывает, что содержащий СПГ поток, выходящий из сепаратора нижней ступени 92 по трубопроводу 400, можно переохладить в первом средстве 404 теплообмена в теплообменнике 402 за счет косвенного теплообмена с потоком, проходящим через второе средство 406 теплообмена. После переохлаждения переохлажденный содержащий СПГ поток поступает, по трубопроводу 407, в расширительный клапан 408 для понижения давления. Получаемый в результате этого переохлажденный, с пониженным давлением, поток поступает в делитель 410, где поток разделяют на продукционную часть для передачи в резервуар 409 хранения СПГ, и на являющуюся хладагентом часть для передачи ее во второе средство 406 теплообмена теплообменника 402. Продукционная часть переохлажденного содержащего СПГ потока вводится в резервуар 409 хранения СПГ по трубопроводам 412 и 414. Клапан обратного давления/расширительный клапан 418 расположен между трубопроводами 412 и 414 и сообщается с ними через текучую среду, и расположен непосредственно перед резервуаром 409 СПГ. Являющаяся хладагентом часть переохлажденного содержащего СПГ потока поступает в расширительный клапан 420 для понижения давления и охлаждения до его использования во втором средстве 406 теплообмена с целью переохлаждения потока в первом теплообменном средстве 402. После его использования в теплообменнике 402 поток из второго средства 406 теплообмена и выкипевшие пары из резервуара 409 СПГ направляют в общий трубопровод 426 по трубопроводам 422 и 424 соответственно. Объединенный поток затем направляют по трубопроводу 426 в средство 96 теплообмена для его использования в качестве хладагента с целью охлаждения потока в средстве 98 косвенного теплообмена.

Хотя значения температур и давления преимущественно метанового потока в описываемом здесь разомкнутом метановом цикле будут изменяться в зависимости от состава природного газа и определенных рабочих параметров СПГ-установки, в Таблице 1 приводятся предпочтительные пределы значений температуры и давления в определенных местоположениях в разомкнутом метановом цикле, иллюстрируемых на чертежах Фиг.1 и 2.

Поясняемое на Фиг.1 и 2 выполнение разомкнутого метанового цикла обеспечивает несколько преимуществ по сравнению с разомкнутым метановым циклом известного уровня техники. Например, конечное мгновенное испарение содержащего СПГ потока в резервуаре для хранения сжиженного природного газа или вблизи него обеспечивает возможность устранения, по меньшей мере, одной сепарационной емкости, используемой в обычном разомкнутом метановом цикле. Помимо этого, это мгновенное испарение содержащего СПГ потока почти до атмосферного давления непосредственно перед резервуаром для хранения сжиженного природного газа обеспечивает противодавление содержащего СПГ потока, идущего к резервуару, тем самым устраняя необходимость в стандартно применяемых криогенных насосах для передачи СПГ почти под атмосферным давлением от первой сепарционной емкости в резервуар для хранения сжиженного природного газа. В соответствии с обычной практикой СПГ в резервуаре можно транспортировать в нужное местоположение (обычно СПГ-танкерами). Затем СПГ можно испарить на береговом СПГ-складе для транспортирования в газообразном состоянии по обычным трубопроводам природного газа.

Фиг.3 показывает альтернативное осуществление настоящего изобретения, для которого требуется использование только одного испарительного барабана (т.е. испарительного барабана 500) в разомкнутом метановом цикле. Многие компоненты на Фиг.3 являются теми же, что и показанные на Фиг.1, и поэтому они имеют те же ссылочные обозначения. Но конфигурации разомкнутого метанового цикла и цикла расширения метана согласно Фиг.3 значительно отличаются от конфигураций цикла охлаждения метана и цикла расширения метана согласно Фиг.1. На Фиг.3 компоненты, отличающиеся от компонентов Фиг.1, имеют нумерацию 500-599.

Экономайзер 502 метана, упомянутый на Фиг.3, имеет дополнительные теплообменные средства/прохождения 504, 506, 508. Охлажденный несущий СПГ поток поступает в экономайзер 502 метана по трубопроводу 122. В экономайзере 502 метана несущий СПГ поток охлаждают средствами 76 косвенного теплообмена. Охлажденный несущий СПГ поток выходит из средства 76 теплообмена в средство понижения давления, показанное как расширительный клапан 526, по трубопроводу 524. В расширительном клапане 526 понижается давление несущего СПГ потока. Несущий СПГ поток предпочтительно мгновенно испаряется в расширительном клапане 526, в результате чего получается смешанный парожидкостной поток, выходящий из расширительного клапана 526. Смешанный парожидкостной поток выходит из расширительного клапана 526 в испарительный барабан 500, где его разделяют на поток газа мгновенного испарения, выходящий через трубопровод 530, и на поток жидкой фазы (т.е. находящийся под избыточным давлением несущий СПГ поток), выходящий через трубопровод 532. Поток газа мгновенного испарения передают в экономайзер 502 метана по трубопроводу 530, где поток функционирует как хладагент с помощью средств 82 косвенного теплообмена. Подогретый поток газа мгновенного испарения из средства 82 косвенного теплообмена выходит из экономайзера 502 метана по трубопроводу 128, где его объединяют с потоком газа, подающимся по трубопроводу 121. Объединенные потоки затем подают во вход высокого давления компрессора 83 метана. Поток жидкой фазы из трубопровода 532 поступает в средство 504 косвенного теплообмена в экономайзера 502 метана, где жидкая фаза охлаждается за счет косвенного теплообмена. Охлажденный поток из средства 504 теплообмена выходит из экономайзера 502 метана по трубопроводу 534 и проходит в средство понижения давления, показанное как расширительный клапан 536. В расширительном клапане 536 давление потока понижается. Предпочтительно, чтобы в расширительном клапане 536 мгновенное испарение по существу не происходило. Поэтому предпочтительно, чтобы понижение давления, происходящее в расширительном клапане 536, по существу не вызывало образования пара. Предпочтительно, чтобы поток пониженного давления, выходящий из расширительного клапана 536, содержал менее приблизительно 5 мольных процентов пара, или, предпочтительно, менее 2 мольных процентов пара, и наиболее предпочтительно - менее 1 мольного процента пара. Несущий СПГ поток пониженного давления, выходящий из расширительного клапана 536, вводят в делитель 538, где поток разделяют, без существенного разделения фаз, на первую часть, поступающую в экономайзер 502 метана по трубопроводу 540, и на вторую часть, поступающую в экономайзер 503 метана по трубопроводу 542. Часть потока, поступающего по трубопроводу 540, нагревают в средстве 95 косвенного теплообмена, и затем он выходит из экономайзера 502 метана во вход компрессора 83 метана промежуточной стадии по трубопроводу 140. Часть потока, поступившую по трубопроводу 542, охлаждают в средстве 506 косвенного теплообмена, и затем она выходит из экономайзера метана по трубопроводу 544. Охлажденный поток в трубопроводе 544 проходит через средство понижения давления, показанное как расширительный клапан 546, где давление потока понижается. Предпочтительно, чтобы понижение давления в расширительном клапане 546 по существу не вызывало образования пара. Предпочтительно, чтобы поток пониженного давления, выходящий из расширительного клапана 546, содержал менее 5 мольных процентов пара, более предпочтительно - менее 2 мольных процентов пара, и наиболее предпочтительно - менее 1 мольного процента пара, приблизительно. Поток пониженного давления, выходящий из расширительного клапана 546, затем вводят в делитель 548, где поток делят, без существенного разделения фаз, на первую часть, поступающую в резервуар 27 СПГ по трубопроводу 550, и на вторую часть, поступающую в средство понижения давления, показанное как расширительный клапан 554, по трубопроводу 552. В расширительном клапане 554 давление потока понижается. Предпочтительно, чтобы в расширительном клапане 554 мгновенное испарение по существу не происходило. Предпочтительно, чтобы понижение давление, происходящее в расширительном клапане 554, по существу не вызывало образования пара. Предпочтительно, чтобы поток пониженного давления, выходящий из расширительного клапана 554, содержал менее 5 мольных процентов пара, более предпочтительно - менее 2 мольных процентов пара, и наиболее предпочтительно - менее 1 мольного процента пара, приблизительно. Поток пониженного давления, выходящий из расширительного клапана 554, поступает в средство 508 косвенного теплообмена в экономайзере 503 метана по трубопроводу 556. В средстве 58 теплообмена поток нагревается за счет косвенного теплообмена. Подогретый поток из средства 508 теплообмена выходит из экономайзера 502 метана по трубопроводу 558 и поступает в тройник 560. В тройнике 560 подогретый поток из трубопровода 558 объединяют с потоком выкипевшего пара, выходящего из резервуара 27 СПГ в тройник 560 по трубопроводу 562. Объединенные потоки вводят в средство 96 косвенного теплообмена экономайзера 502 метана по трубопроводу 564. В средстве 96 косвенного теплообмена поток нагревается за счет косвенного теплообмена и затем выводится из экономайзера 502 метана во вход нижней ступени компрессора 83 метана через трубопровод 148.

Фиг.4 показывает альтернативное осуществление изобретения, для которого не требуется использования испарительных барабанов в разомкнутом метановом цикле. Большинство компонентов на чертеже Фиг.4 те же, что и компоненты на чертеже Фиг.3, и поэтому имеют те же ссылочные обозначения. Но, согласно Фиг.4, в цикле расширения метана используют не разделяющий фазы делитель 600 после расширительного клапана 526, вместо разделяющего фазы испарительного барабана 500, показанного в цикле расширения метана согласно Фиг.3.

Хотя большинство компонентов системы согласно Фиг.4 аналогичны компонентам согласно Фиг.3, предпочтительно, чтобы рабочие параметры системы согласно Фиг.4 отличались от рабочих параметров системы согласно Фиг.3, чтобы учитывать замену испарительного барабана 500 (Фиг.3) на делитель 600 согласно Фиг.4. Например, согласно Фиг.4 предпочтительно, чтобы в расширительном клапане 526 мгновенное испарение по существу не происходило, поскольку предпочтительно, чтобы по существу весь поток, входящий в делитель 600, был в жидкой фазе. Поэтому предпочтительно, чтобы поток пониженного давления, выходящий из расширительного клапана 526, содержал менее 5 мольных процентов пара, более предпочтительно - менее 2 мольных процентов пара, и наиболее предпочтительно - менее 1 мольного процента пара, приблизительно. Охлаждение, связанное с мгновенным испарением в расширительном клапане 526 согласно Фиг.3, не происходит в конфигурации согласно Фиг.4. Чтобы учесть это отсутствие охлаждения за счет мгновенного испарения, предпочтительно, чтобы поток в трубопроводе 524 имел более низкую температуру в конфигурации метанового цикла согласно Фиг.4, чем в конфигурации метанового цикла согласно Фиг.3. Приводимая ниже Таблица 2 дает сравнение выборочных значений температуры и давления в разных выборочных местоположениях в циклах охлаждения/расширения метана согласно Фиг.3 и 4. Для каждого указываемого в Таблице 2 компонента даются входные значения температуры и давления, а также изменения значений температуры и давления в компоненте.

Необходимо отметить, что значения температуры и давления в трубопроводах и делителях непосредственно перед упомянутыми компонентами равны значениям температуры и давления на входе перечисленных компонентов; а значения температуры и давления в трубопроводах и делителях непосредственно после перечисленных компонентов равны сумме значений температуры и давления перечисленных компонентов и изменениям значений температур и давления в компонентах. Например, согласно Фиг.3 выборочные значения температуры и давления в делителе 548, трубопроводе 550 и трубопроводе 552 составляют -229°F и 48 фунтов/кв.дюйм (т.е. те же, что и на входе расширительного клапана 554).

Хотя Таблица 2 представляет только одно выборочное значение температуры и давления, нужно указать, что значения в каждом из этих местоположений могут отличаться в предпочтительных пределах, приводимых ниже. Значения температур и давления систем согласно Фиг.3 и 4 предпочтительно находятся в пределах около 30 процентов отклонения от фактических значений, приводимых в Таблице 2; более предпочтительно - в приблизительных пределах около 15 процентов от фактических значений, приводимых в Таблице 2; и наиболее предпочтительно - в пределах 5 процентов от фактических значений, приводимых в Таблице 2. Так, например, предпочтительно, чтобы давление на входе компонента 526 согласно Фиг.3 было в приблизительных пределах от 364 фунтов/кв.дюйм (т.е. 520 фунтов/кв.дюйм - 30% от 520 фунтов/кв.дюйм) до 676 фунтов/кв.дюйм (т.е. 520+30% от 520 фунтов/кв.дюйм); более предпочтительно в пределах от 442 фунтов/кв.дюйм (т.е. 520 фунтов/кв.дюйм - 15% от 520 фунтов/кв.дюйм) до 598 фунтов/кв.дюйм (т.е. 520+15% от 520 фунтов/кв.дюйм); и наиболее предпочтительно в пределах от 494 фунтов/кв.дюйм (т.е. 520 фунтов/кв.дюйм - 5% от 520 фунтов/кв.дюйм) до 546 фунтов/кв.дюйм (т.е. 520+5% от 520 фунтов/кв.дюйм).

Приводимая ниже Таблица 3 указывает предпочтительные и наиболее предпочтительные пределы процентного изменения значений температур и давления в некоторых компонентах СПГ-систем согласно Фиг.3 и 4.

Согласно одному из осуществлений настоящего изобретения системы получения СПГ, иллюстрируемые на Фиг.1-4 и описываемые выше можно моделировать на компьютере с помощью обычных программ моделирования процессов. Примерами соответствующих средств программного обеспечения для моделирования являются: HYSYS™ компании Hyprotech; Aspen Plus® компании Aspen technology, Inc.; и PRO/II® компании Simulation Sciences Inc.

Предпочтительные формы настоящего изобретения, описываемые выше, использованы только в качестве пояснения, и они не должны истолковываться как ограничивающие объем настоящего изобретения. Очевидные модификации приводимых в качестве примера излагаемых выше осуществлений могут быть легко выполнены специалистами в данной области техники в рамках идеи настоящего изобретения.

Заявители заявляют о своем намерении исходить из Теории Эквивалентов для разумного и справедливого определения и оценки действительного объема настоящего изобретения в отношении любого устройства, без существенного отклонения от фактического объема изобретения, как излагается в прилагаемой формуле изобретения, но все же за его пределами.

Реферат

Способ сжижения природного газа включает мгновенное испарение находящегося под избыточным давлением потока сжиженного природного газа в первом расширителе с получением потока первого газа мгновенного испарения и первого потока жидкости, мгновенное испарение, по меньшей мере, части первого сжиженного потока во втором расширителе с получением потока второго газа мгновенного испарения и второго потока жидкости, мгновенное испарение, по меньшей мере, части второго потока жидкости в резервуаре для хранения сжиженного природного газа или непосредственно перед ним с получением потока третьего газа мгновенного испарения и конечного продукта - сжиженного природного газа и направление потока третьего газа мгновенного испарения и конечного продукта сжиженного природного газа в резервуар для хранения сжиженного природного газа. 10 н. и 111 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ сжижения природного газа и устройство для его осуществления

Способ сжижения природного газа

Комментарии