Способ сжижения природного газа - RU2093765C1

Код документа: RU2093765C1

Описание

Изобретение относится к способу сжижения природного газа, включающему отделение углеводородов более тяжелых, чем метан.

Природный газ и другие газовые потоки, богатые метаном, часто расположены в местах, удаленных от мест их использования, и, следовательно, обычным является сжижение природного газа для его транспортировки наземным или морским путем. В настоящее время сжижение широко применяется, и в литературе, и в патентах описаны многочисленные способы и техника сжижения. Патенты US -A-3945,214,4151 247,4274 849,4339 253 и 4539 028 являются примерами таких способов.

Известно также, как отделять потоки легких углеводородов, содержащих, например, от метана и, по крайней мере, одного высшего углеводорода, такого, как этан, до гексана или выше с применением криогенной техники.

Так, патент US -A-4690 702 описывает способ, при котором некоторый объем углеводородов при высоком давлении (P) охлаждают таким образом, чтобы вызвать сжижение части углеводородов, отделяют газовую фазу (G1) от жидкой фазы (L1), расширяют газовую фазу (G1) для понижения давления до величины (P2), более низкой, чем (P1), направляют жидкую фазу (L1) и газовую фазу (G1) при давлении (P2) в первую зону фракционирования, например, колонну очистки охлаждения путем контакта. В головной части улавливают остаточный газ (G2), богатый метаном, у которого затем повышают давление до величины (P3), извлекают в нижней части жидкую фазу (L2), направляют фазу (L1) во вторую зону фракционирования, например, во фракционную колонну, извлекают в нижней части (дне) жидкую фазу (L3), обогащенную высшими углеводородами, например, С +, улавливают в головной части газовую фазу (G3), конденсируют, по крайней мере, часть газовой фазы (G3) и направляют, по крайней мере, часть полученной конденсированной жидкости (L4) в качестве дополнительного питания в головную часть первой зоны фракционирования. В этом процессе вторая зона фракционирования работает при давлении (P4) выше давления первой зоны фракционирования, например, О,5 МПа для первой зоны, 0,66 МПа для второй зоны.

Благоприятным фактором является то, что в приведенном процессе расширение G1 осуществляется в турбодетандере, который передает, по крайней мере, часть полученной энергии турбокомпрессору, который увеличивает давление от P2 до величины P3.

Преимущество такого процесса в получении при высокой производительности таких конденсатов, как C3, C4, бензина и т.д. которые являются ценным продуктом.

Уже предлагалось объединить установки фракционирования природного газа с установками ожижения так, чтобы можно было бы одновременно получать жидкий метан и такие конденсаты, как C3, C4 и/или выше. Такие предложения сделаны, например, US -A-З 763 658 и US -A-4 065 278, при этом установка ожижения может быть конвенционного типа.

Трудностью, которую необходимо преодолеть в установках такого типа, является обеспечение при работе небольших затрат. В частности, неминуемо получение газа, рекопримированного при давлении (P3) более низком, чем давление (P1), при котором он находился первоначально, дешевле, чем потреблять дополнительную энергию. Однако тем легче происходит дальнейшее сжижение метана, чем выше его давление.

Следовательно, есть место в технологии для экономичного способа фракционирования углеводородов природного газа и последующего сжижения метана.

Способ этого изобретения отличается в части фракционирования от способа US -A-4 690 702 тем, что давления, получаемые в зонах фракционирования, являются более высокими, чем те, которые использовались ранее, в том, что вторая зона Фракционирования работает при давлении более низком, чем первая зона разделения.

Объем углеводородов, содержащий метан и по крайней мере один углеводород более тяжелый, чем метан, при давлении P1 охлаждается в один или несколько этапов так, чтобы образовать по крайней мере одну газовую фазу G1, газовую фазу G1 расширяют, чтобы понизить давление от величины P1 до величины P2, более низкой, чем P1, направляют продукт расширения под давлением P2 в первую зону разделения (фракционирования) путем контакта, улавливают в головной части остаточный газ G2, обогащенный метаном, улавливают в нижней части жидкую фазу L2, направляют жидкую фазу L2 во вторую зону фракционирования путем дистилляции, извлекают в нижней части по крайней мере одну жидкую фазу L3, обогащенную углеводородами более тяжелыми, чем метан, улавливают в головной части газовую фазу G3, конденсируют, по крайней мере, часть газовой фазы G3, чтобы образовать конденсированную фазу L4, и поднимают давление части конденсированной фазы L4, которую направляют в первую зону фракционирования в качестве возврата и затем дальше охлаждают остаточный газ G3 при давлении, по крайней мере, равном P2 в зоне ожижения метана так, чтобы получить жидкость, богатую метаном. Согласно отличительной черте изобретения давление P4 во второй зоне фракционирования является более низким, чем давление P2 в первой зоне разделения (фракционирования).

Например, газ первоначально находился под давлением P1, по крайней мере от 5 МПа, предпочтительно, по крайней мере, 6 МПа.

Во время расширения давление успешно доводят до величины P2, такое как P2 0,3-0,8 P1. При этом P2 выбрано, например, между 3,5 и 7 МПа, предпочтительно, между 4,5 и 6 МПа. Давление P4 второй зоны фракционирования преимущественно является таким, как P4 0,3-0,9 P2, при этом P4 имеет величину, например, между 0,5 и 4,5 МПа, предпочтительно, между 2,5 и 3,5 МПа.

Могут быть внедрены несколько способов реализации изобретения.

Согласно предпочтительному способу реализации, расширение G1 производится в одном или нескольких турбодетандерах, соединенных с одним или несколькими турбокомпрессором(ами), который(ые) сжимает(ют) остаточный газ G2 от давления P2 до давления P3.

Согласно другому предпочтительному способу реализации, в течение первоначального охлаждения газа образуют по крайней мере одну жидкую фазу L1 сверх газовой фазы G1 и направляют жидкую фазу L1 после расширения в указанную первую зону фракционирования путем контакта.

Согласно другому варианту, где конденсируют в целом газовую фазу G3 и направляют часть во вторую зону фракционирования как внутреннее орошение (возврат) и дополнение в первую зону фракционирования в качестве орошения (возврата). Чтобы прийти к такому результату, можно воздействовать на ребойлер первой зоны фракционирования таким образом, чтобы контролировать отношение C1/C2 жидкой фазы L3.

Если охлаждение фазы G3 недостаточно для того, чтобы полностью конденсировать эту фазу, что желательно, можно дополнить конденсацию далее сжатием с последующим охлаждением указанной фазы G3.

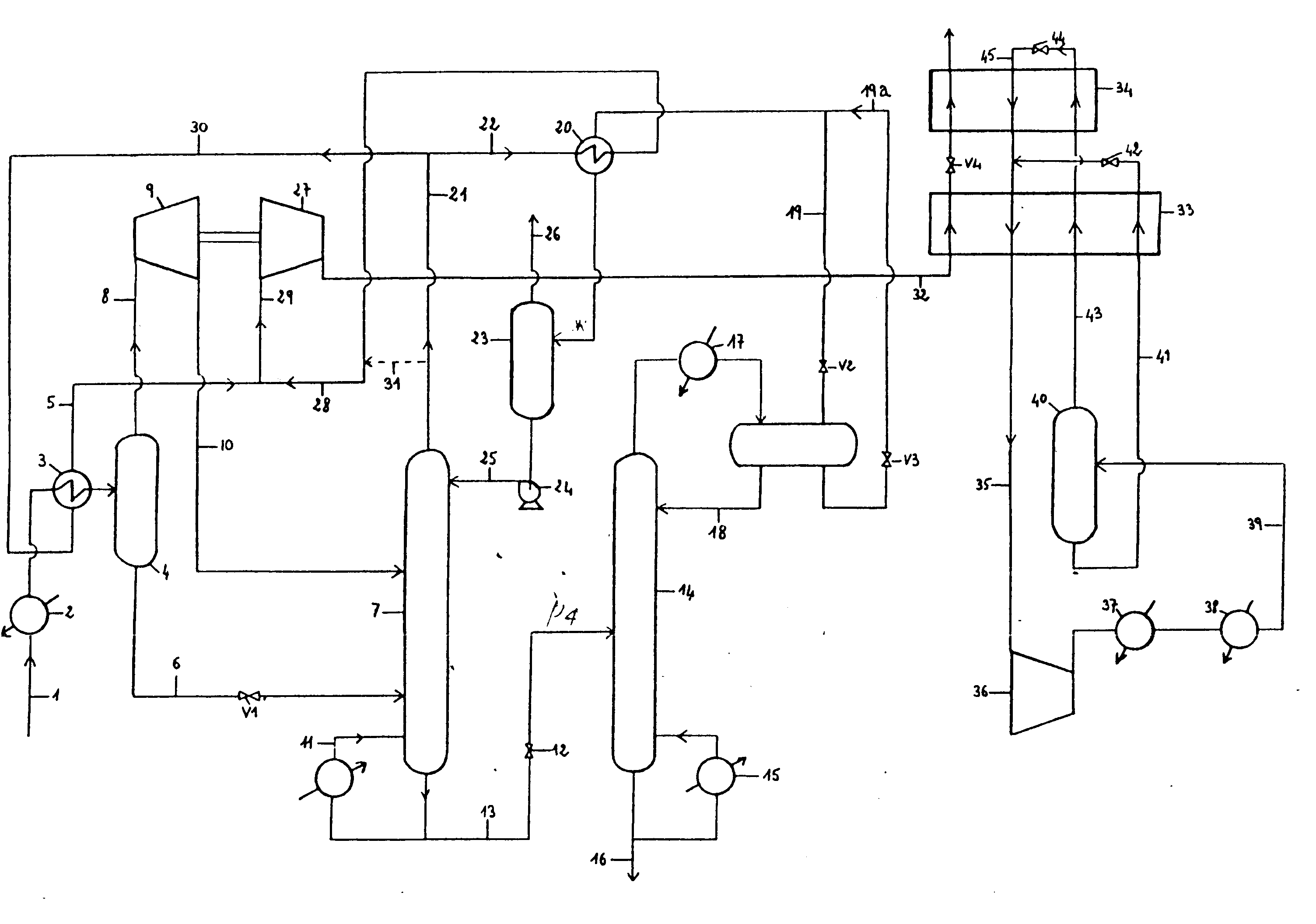

Изобретение проиллюстрировано на прилагаемом чертеже.

Природный газ из трубопровода 1 пересекает один или несколько теплообменников 2, например, типа с пропаном или жидкой смесью C2/C3 и желательно один или несколько теплообменников, использующих холодные жидкости способа. Желательно, чтобы холодная жидкость проходила через пинию 5 первой контактной колонны 7. Газ, который здесь частично сжимается, в реакторе 4 разделяется на жидкость, направляемую в колонну 7 через линию 6, снабженную задвижкой V1, и газ, направляемый через пинию 8 в турбодетандер 9. Расширение частично вызывает сжижение газа. и продукт расширения направляется пинией 10 в колонну 7. Эта колонна является колонной классического типа, например, с тарелками или насадками. Она включает схему ребойлера 11. У вытекающей жидкости нижней части колонны снижается давление задвижкой 12, и она направляется через пинию 13 в колонну 14. Эта колонна, которая работает при давлении более высоком, чем колонна 7, имеет ребойлер 15. Вытекающая жидкость, обогащенная углеводородами более высокими, чем метан, например, C3+, вытекает через линию 16. В головной части пары конденсируются частично или целиком в конденсат 17. Полученная жидкая фаза вновь направляется, по крайней мере, частично, в колонну 14 в качестве орошения (возврата) через линию 18. Газовая фаза затем конденсируется (линия 19 и задвижка V2), желательно целиком, путем охлаждения, предпочтительно в теплообменнике 20, питаемом частью остаточного газа головной части колонны 7 (линии 21 и 22).

В другом варианте задвижка V2 закрывается, если паровая фаза конденсирована в 17. Задвижка V3 открывается, и тогда жидкая фаза направляется к колонне 7 через линию 19а. Можно также открыть 2 задвижки V2 и V3 и направить таким образом смешанную фазу.

Жидкая фаза, полученная после охлаждения в теплообменнике 20, попадает в реактор 23, насос рекомпрессии 24 и возвращается в колонну 7 через линию 25 как орошение (возврат). Если в теплообменнике 20 не происходит полная конденсация, что менее желательно, остаточный газ может удаляться через линию 26. Остаточный газ, выходящий из головной части колонны 7 через линию 21, при способе реализации, указанном выше, проходит через теплообменник 20 перед тем, как быть направленным в турбокомпрессор 27 через линии 28 и 29. Турбокомпрессор приводится в движение турбодетандером 9.

Согласно одному из вариантов, по крайней мере, часть остаточного газа линии 21 направляется через линию 30 в теплообменник 3 для охлаждения природного газа. Затем он возвращается в турбокомпрессор 27 через линии 5 и 29.

В другом непредставленном варианте остаточный газ (линия 21) проходит последовательно в теплообменники 20 и 3 или, наоборот, перед тек как возвратиться в турбокомпрессор 27.

Специалистам понятно, что могут быть предусмотрены другие устройства, позволяющие обеспечить необходимое охлаждение газа линий 1 и 19. Например, можно направить прямо газ линии 21 в компрессор 27 через линию 31 и обеспечить раздельно охлаждение теплообменников 3 и 20.

После рекомпрессии в турбокомпрессоре 27 газ направляется через линию 32, которая может содержать один или несколько непредставленных теплообменников, в конвенционную установку сжижения метана, представленную здесь в упрощенном виде. Он пересекает первый охлаждающий теплообменник 33, затем дроссельную задвижку V4 и второй охлаждающий теплообменник 34, где достигается сжижение и переохлаждение. Холодильная схема типа конвенционной или усовершенствованная (можно, например, использовать схему US -A-4 274 849) здесь приведена схематично с применением многокомпонентной жидкости, например, смеси азота, метана и пропана, первоначально в газообразном состоянии (линия 35), которая компримируется (сжимается) одним или несколькими компрессорами, такими как, например, 36, охлаждается внешней средой, воздухом или водой в одном или нескольких теплообменниках, таких, как 37, далее охлаждается в теплообменнике 38, например, пропаном или жидкой смесью C2/C3. Частично конденсированная смесь попадает в реактор 40 через пинию 39. Жидкая фаза проходит через линию 41 в теплообменник 33, ее давление снижается задвижкой 42, и она возвращается к линии 35, пересекая теплообменник 33, где она нагревается, охлаждая потоки 32 и 41. Паровая фаза реактора 40 (линия 43) пересекает теплообменники 33 и 34, где она конденсируется, затем у нее снижается давление с помощью задвижки 44 и она пересекает теплообменники 34 и 33 через линии 45 и 35.

Сжижение метана производится косвенным контактированием с одной или несколькими фракциями многокомпонентной жидкости во время парообразования, циркулирующей в замкнутом цикле, включающем компрессию, охлаждение со сжижением, дающем один или несколько конденсатов, и парообразование (испарение) указанных конденсатов, составляющих указанные многокомпонентные жидкости.

Как пример, не

ограничивающий изобретение, обрабатывают природный газ, имеющий следующий состав в молярных

Метан 90,03

Этан 5,50

Пропан 2,10

C1-C6 2,34

Меркаптан 0,03 100,0

при давлении 8 МПа.

После охлаждения жидким пропаном и продуктом, вытекающим из головной части колонны 7, газ поступает в реактор 4 при температуре

42oC. Жидкая фаза направляется через пинию 6 в колонну 7, и давление газовой фазы снижается с помощью турбодетандера до 5 МПа. Собранная жидкая фаза (линия 13) при температуре +25oC снижает давление до 3,4 МПа с помощью задвижки 12, затем разделяется в колонне 14, которая получает возврат линии 18. Эта колонна 14 имеет температуру в нижней части (дне) 13ОoC и

температуру в верхней части 13oC. Остаточный газ выходит из колонны 7 при -63oC, и он направляется частично к теплообменнику 3 и частично к теплообменнику 20. После рекомпрессии

в 27 с использованием исключительно энергии турбодетандера 9 давление газа 5,93 МПа. Этот газ, температура которого -28oC, имеет следующий состав в молярных

Метан 93,90

Этан 5,51

Пропан 0,53

C4-C6 0,06

Меркаптан ниже 10 ппм 100,00

Этот поток представляет 95,88% молярных загрузочного потока установки.

Можно констатировать, что установка позволяет почти полностью вывести меркаптаны из газа, предназначенного для сжижения.

Сжижение происходит следующим образом.

Газ охлаждается и конденсируется до 126oC в первом комплекте теплообменника 33, затем ему снижается давление до 1,4 МПа, и он переохлаждается во втором комплекте теплообменника 34 до 160oC. Оттуда он отправляется на склад.

Охлаждающая жидкость имеет следующий молярный состав:

N2 7%

Метан 38%

Этан 41%

Пропан 14%

Эта жидкость сжимается до 4,97 МПа, охлаждается до 4ОoC в теплообменнике с водой 37, затем охлаждается до -25oC в теплообменниках 38, представленных схематично, с косвенным

контактом с жидкой смесью C2/C3, затем разделяется в сепараторе 40, давая жидкую фазу 41 и газовую фазу 43. Эта газовая фаза конденсируется и охлаждается до 126oC во

втором комплекте теплообменника 33, затем переохлаждается до -160oC в комплекте теплообменника 34. После снижения давления до 0,34 МПа она служит для охлаждения природного газа и

возвращается в компрессор 36, после того как пересечет паровую камеру каждого из теплообменников 34 и 33 и получит жидкий поток линии 41, который пересекает задвижку 42, после переохлаждения до

- 126oC в 33.

На входе компрессора (линия 35) давление 0,3 МПа и температура - 28oC.

Если произвести сравнение, то все объекты практически равны, когда колонна 7 работает при 3,3 МПа с температурой от +1oC в нижней части и -64oC в верхней части колонны, а колонна 14 с давлением 3,5 МПа с температурой 131oC в нижней части (дне) и -11,7oC в верхней части, т.е. в условиях, которые вычитаются из инструкции уже упоминаемого патента US -А-4 690 702, при этом давление газа на выходе из турбокомпрессора 27 достигает только 5,33 МПа, а температура 24oC, что намного менее желательно для последующего сжижения и требует значительно более крупных затрат энергии.

Реферат

Использование: при сжижении природного газа. Сущность изобретения: исходный газ охлаждают и разделяют на жидкую фазу и газовую фазу. Последнюю расширяют и присоединяют к жидкой фазе в колонне 7. В верхней части колонны 7 отделяют газ, обогащенный метаном, направляют на рекомпрессию и затем сжижают. Жидкая фаза в нижней части колонны 7 расширяется и очищается в колонне 14. Поток из верхней части 19 колонны конденсируют и подают как возврат в колонну 7. Давление в колонне 7 выше давления колонны 14. В нижней части 16 отделяют углеводороды C3. 7 з.п. ф-лы, 1 ил.

Комментарии