Система для обработки газа, полученного при испарении криогенной жидкости, и подачи сжатого газа в газовый двигатель - RU2733125C2

Код документа: RU2733125C2

Чертежи

Описание

Настоящее изобретение относится к системе и способу обработки газа, полученного при испарении криогенной жидкости, и для подачи сжатого (т.е. находящегося под давлением) газа в газовый двигатель (т.е. двигатель, работающий на газообразном топливе).

В частности, задачей настоящего изобретения являются морские перевозки криогенных жидкостей и, более конкретно, сжиженного природного газа (СПГ). Однако, системы и способы, раскрываемые в настоящем изобретении, также могут быть применены в наземных сооружениях.

Что касается сжиженного природного газа, то при обычном давлении его температура должна составлять порядка -163°С (или менее). При морских перевозках СПГ его помещают в резервуары судна, танкера-метановоза. Несмотря на установленную в резервуарах термическую изоляцию, утечки тепла все же имеют место, и окружающая среда также вносит свой вклад в нагрев жидкости, содержащейся в резервуарах. Таким образом, жидкость повторно нагревается и испаряется. Учитывая размер резервуаров на танкерах-метановозах, состояние термоизоляции и внешние условия, за час может испариться несколько тонн газа.

Хранить испарившийся газ в резервуарах судна нельзя по соображениям безопасности. Давление в резервуарах будет опасно повышаться. Таким образом, важно, чтобы испарившийся газ покидал резервуары. Законодательством запрещено выбрасывать такой газ (если это природный газ) в атмосферу в том виде, в котором он находится. Его нужно сжигать.

Известной практикой устранения потерь испаряющегося газа является, с одной стороны, применение его в качестве топлива для двигателей, находящихся на борту судна, транспортирующего газ, а с другой стороны - повторное сжижение газа для возвращения его в резервуары, из которых он улетучился.

Известно, что для повторного сжижения испарившегося газа его охлаждают для возвращения к температуре и давлению, при которых он может переходить в жидкую фазу. Такую операцию охлаждения чаще всего производят теплообменом с охлаждающим контуром, который включает, например, цикл с охлаждающим агентом, таким как азот.

Кроме того, в некоторых танкерах-метановозах транспортируемый ими природный газ используется как топливо, обеспечивающее движение танкера. Имеется несколько типов двигателей, которые работают на природном газе. В частности, настоящее изобретение относится к тем двигателям, в которые природный газ направляют в газообразном виде при высоком давлении. Для подачи в двигатель, обеспечивающий движение танкера-метановоза, газ перекачивают из резервуара сжиженного природного газа, расположенного на борту танкера-метановоза, далее нагнетают в нем давление с помощью насоса, а затем испаряют для того, чтобы газ мог быть подан в двигатель.

В документе ЕР 2746707 А1 рассмотрено, что природный газ, испаряющийся из резервуаров для хранения сжиженного природного газа, обычно размещаемых на борту океанского судна, сжимают в компрессоре, имеющем несколько ступеней сжатия. По меньшей мере часть потока сжатого природного газа направляют для сжижения в сжижитель, который обычно работает в соответствии с циклом Брайтона. Температуру сжатого природного газа, отводимого из конечной ступени, понижают до величины менее 0°С путем пропускания через теплообменник. Согласно цитируемому документу, первая ступень сжатия функционирует как холодный компрессор, и получаемый холодный сжатый природный газ используют в теплообменнике для проведения необходимого охлаждения потока, поступающего из ступени сжатия. Ниже по потоку после прохождения теплообменника холодный сжатый природный газ пропускают через оставшиеся ступени компрессора. При необходимости часть сжатого природного газа может служить топливом, подаваемым в двигатели океанского судна. Один из вариантов воплощения (§[0026]) включает охлаждение сжатого газа в газообразном состоянии перед его сжижением, частично в присутствии жидкости, перед его дросселированием (расширением) с целью подачи в двигатель или турбину.

Наличие в цикле Брайтона охлаждающего цикла с применением азота или любого другого охлаждающего газа, отличающегося от охлаждаемой текучей среды, включает установку соответствующих единиц оборудования для работы с охлаждающим агентом. Так, например, если на борту судна (или в ином месте) имеется охлаждающий контур с азотом, то система должна содержать установку для обработки (очистки) азота для того, чтобы азот можно было использовать в криогенном оборудовании. Также необходимо включить специальный резервуар, клапаны и другие устройства для регулирования циркуляции азота.

Если природный газ для подачи в двигатели танкера-метановоза подают непосредственно из резервуаров судна, то эффективность сжижения предпочтительно должна быть высокой, поскольку в этом случае потребление газа в газообразном состоянии ограничено.

Задача настоящего изобретения состоит в обеспечении оптимизированной системы, которая позволяет повторно сжижать испарившийся газ и подавать его в газовый двигатель при высоком давлении. Предпочтительно, система согласно изобретению позволяет оптимизировать количество возвращаемой жидкости по сравнению с долей повторно сжижаемого газа. Преимущественно, система согласно изобретению также может быть применена на борту судна, такого как танкер-метановоз. Предпочтительно, система функционирует без использования охлаждающего агента, такого как азот или подобное вещество, что позволяет не устанавливать два отдельных контура, содержащие текучие среды разной природы. Стоимость воплощения предложенного решения также предпочтительно не превышает стоимости воплощения решений согласно предшествующему уровню техники.

Для этого, согласно настоящему изобретению, предложена система для обработки газа, полученного при испарении криогенной жидкости, и подачи сжатого газа в газовый двигатель, где указанная система включает, с одной стороны, следующие элементы, перечисленные в направлении движения потока: установку для повторного сжижения, снабженную компрессионными средствами, первый теплообменник и средства дросселирования, и, с другой стороны, трубопровод для подачи сжатого газа, включающий следующие элементы, перечисленные в направлении движения потока: насос для нагнетания давления жидкости и средства для испарения при высоком давлении.

Согласно настоящему изобретению, трубопровод для подачи сжатого газа включает выше по потоку относительно средств для испарения перепускной трубопровод для питания второго теплообменника для проведения теплообмена между, с одной стороны, сжатой жидкостью, подаваемой питающим трубопроводом, и, с другой стороны, трубопроводом установки для повторного сжижения, расположенным ниже по потоку относительно первого теплообменника и выше по потоку относительно средств дросселирования.

Предлагаемое решение позволяет создавать синергетический эффект между повторным сжижением испарившегося газа и производством сжатого газа для подачи в двигатель, например, двигатель MEGI (M-type, Electronically Controlled, Gas Injection - М-типа, с электронным управлением и инжекцией газа). Действительно, с одной стороны, имеется необходимость охлаждать газ и, с другой стороны, имеется необходимость повторно нагревать жидкость перед ее испарением. Таким образом, второй теплообменник согласно изобретению позволяет ограничить требуемую мощность (охлаждения) установки для повторного сжижения и требуемую мощность (нагревания) трубопровода для подачи газа под высоким давлением. Новшеством является предлагаемое "последующее охлаждение" конденсированного газа. В самом деле, после прохождения первого теплообменника сжатый газ охлажден до состояния, достаточного для конденсации, и в основном находится под давлением в жидком виде. Затем полученная сжатая жидкость должна быть подвергнута дросселированию (расширению), чтобы ее можно было вновь направить в резервуары, которые по существу находятся при атмосферном давлении (чуть выше атмосферного во избежание поступления в них воздуха). При таком дросселировании часть конденсированного газа повторно испаряется. Таким образом, после охлаждения конденсированного газа, который находится в жидком состоянии перед операцией дросселирования, этот газ дополнительно охлаждают, что позволяет ограничивать испаряющуюся при дросселировании часть конденсированного газа.

Для дополнительной оптимизации использования источника холода, поставляемого потоком сжатой жидкости, которую затем следует испарить для подачи в двигатель, жидкость может быть подана в перепускной трубопровод, питающий систему охлаждения, расположенную ниже по потоку относительно второго теплообменника. Она может представлять собой, например, третий теплообменник, установленный последовательно и ниже по потоку относительно второго теплообменника, и/или теплообменник, установленный параллельно второму теплообменнику.

В рассмотренной выше системе может быть предусмотрено, что перепускной трубопровод питает, наряду со вторым теплообменником, один или более теплообменников для охлаждения газа перед проведением повторного сжижения газа.

Одно из конкретных воплощений рассмотренной выше системы предполагает также включение в систему, ниже по потоку относительно средств дросселирования, барабана для отделения газообразной фазы от жидкой фазы в текучей среде, подвергшейся дросселированию; трубопровода для транспортировки газообразной фазы в сборник для смешивания ее с газом, полученным при испарении криогенной жидкости; и перепускного трубопровода, питающего теплообменник для охлаждения газообразной фазы перед ее подачей в сборник.

Рассмотренная выше система особенно хорошо подходит для ее включения в установку для повторного сжижения, в которой в качестве охлаждающего агента применяют ту же текучую среду, что и сжижаемая текучая среда. Таким образом, в таком предпочтительном варианте указанная установка включает, например, расположенный ниже по потоку относительно компрессионных средств перепускной трубопровод, соединенный с циклом (петлей), включающим вторые средства дросселирования, и при этом цикл соединен с контуром, находящимся выше по потоку относительно компрессионных средств после прохождения через первый теплообменник в направлении, противоположном движению в контуре фракции газа, не отведенной циклом. В этом воплощении предпочтительно предусмотрено, что компрессионные средства включают несколько ступеней сжатия, каждая из которых включает компрессорное колесо, вторые средства дросселирования включают турбодетандер (турбину дросселирования), причем каждое компрессорное колесо и турбодетандер связаны с одной и той же механической передачей. Возможно, изобретение также предусматривает систему с установкой для повторного сжижения, которая дополнительно включает третий теплообменник для теплообмена между сжатой жидкостью, отведенной из питающего трубопровода, и газом, транспортируемым между компрессионными средствами и вторыми средствами дросселирования. Указанный третий теплообменник позволяет улучшить теплообмен и, таким образом, оптимизировать систему. Как указано выше, согласно первому варианту воплощения, третий теплообменник может быть установлен параллельно второму теплообменнику, и, согласно другому альтернативному варианту воплощения, третий теплообменник может быть установлен последовательно относительно второго теплообменника.

Настоящее изобретение также относится к судну, в частности, к танкеру-метановозу, приводимому в движение газовым двигателем, которое отличается тем, что оно включает систему для обработки газа, полученного при испарении криогенной жидкости, и для подачи сжатого газа в газовый двигатель, рассмотренную выше.

Наконец, настоящее изобретение относится к способу обработки потока газа, полученного при испарении криогенной жидкости, и его подачи в газовый двигатель при высоком давлении, где указанный поток газа сначала подвергают сжатию, затем охлаждают и по меньшей мере частично конденсируют в первом теплообменнике перед проведением дросселирования, и подачу газа при высоком давлении обеспечивают посредством нагнетания давления в криогенной жидкости и ее последующего испарения,

причем способ характеризуется тем, что после нагнетания давления жидкости поток сжатой жидкости разделяют на первую часть потока жидкости и вторую часть потока жидкости, тем, что первую часть потока жидкости применяют для охлаждения сжатого и конденсированного газа во втором теплообменнике перед дросселированием конденсированного газа, и тем, что вторую часть потока жидкости соединяют с первой частью потока жидкости после того, как первая часть потока жидкости была использована для охлаждения сжатого газа, после чего все потоки жидкости испаряют.

В предпочтительном воплощении этого способа предусмотрено, что более половины и предпочтительно по меньшей мере 90% масс. сжатого газа подвергают конденсации перед охлаждением во втором теплообменнике.

В предпочтительном воплощении для повышения эффективности повторного сжижения поток сжатой жидкости также применяют для охлаждения газа перед его конденсацией.

В предпочтительном воплощении рассмотренного выше способа часть сжатого газа отводят из первого теплообменника для дросселирования в турбодетандере, и дросселированный газ вводят в первый теплообменник противотоком для охлаждения сжатого газа и содействия конденсации последнего. Таким образом, повторно сжижаемую текучую среду также применяют в качестве охлаждающего агента, и поэтому для проведения повторного сжижения нет необходимости в обеспечении охлаждающего контура, содержащего другую текучую среду.

Аспекты и преимущества настоящего изобретения могут стать более ясными из последующего описания, сопровождаемого схематическими графическими материалами, в которых:

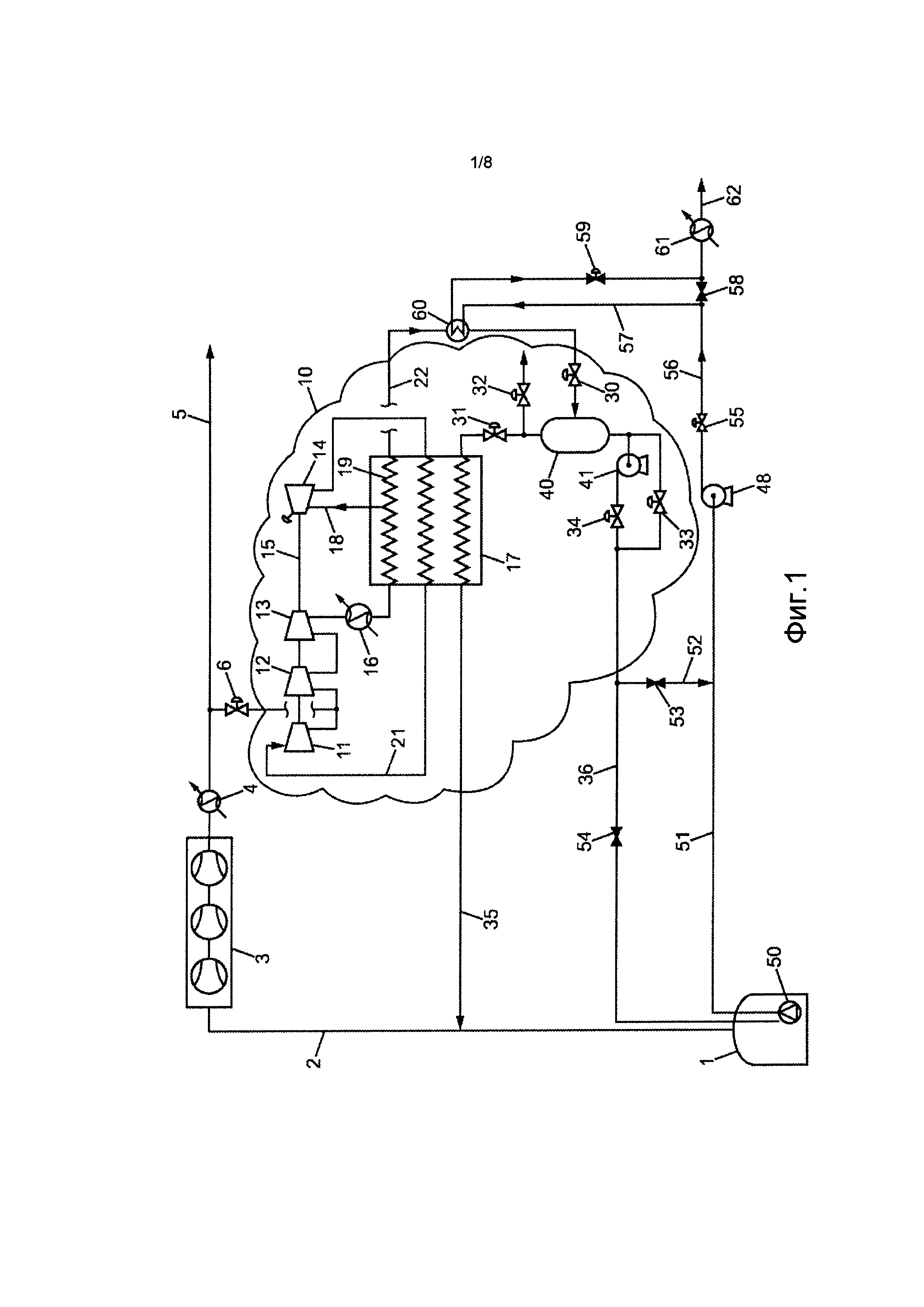

На Фиг. 1-8 схематично представлены различные воплощения резервуара с криогенной жидкостью, соединенного с системой регенерации газа, испаряющегося из указанного резервуара, с системой обработки части регенерированного газа с целью ее сжижения и с трубопроводом для подачи газа под высоким давлением в газовый двигатель.

На каждой из прилагаемых фигур представлен резервуар 1. При его последующих упоминаниях в настоящем описании предполагается, что он представляет собой один из резервуаров со сжиженным природным газом (СПГ) наряду с несколькими подобными ему резервуарами на борту океанского судна типа танкера-метановоза.

Числовые величины в последующем описании приведены в виде исключительно иллюстративных и не ограничивающих числовых примеров. Они соответствуют величинам, подходящим для обработки СПГ на борту судна, но могут быть изменены в зависимости от изменений в природе газа.

СПГ содержится в резервуаре 1 при температуре порядка -163°С, которая соответствует обычной температуре хранения СПГ, под давлением, близким к атмосферному давлению. Разумеется, эта температура зависит от состава природного газа и от условий хранения. Поскольку температура атмосферы, окружающей резервуар 1, намного выше температуры СПГ, даже при очень хорошей термоизоляции резервуара 1 тепловое содержание жидкости возрастает, она нагревается и испаряется. Поскольку объем испарившегося газа намного превышает объем соответствующей жидкости, давление в резервуаре 1 возрастает с течением времени и по мере увеличения теплового содержания жидкости.

Во избежание создания чрезмерно высокого давления, испарившийся газ отбирают из резервуара 1 (и из других резервуаров судна) и помещают в сборник 2, соединенный с несколькими резервуарами. Далее в настоящем описании испарившийся газ называется "газ", даже если впоследствии его повторно сжижают. Таким образом его можно отличить от СПГ, который отбирают из резервуаров в жидком виде для подачи в двигатель.

В системах, представленных на графических материалах, предусмотрено, что испарившийся газ используют в качестве источника энергии на борту судна (например, для выработки электричества) и для сжижения избыточного газа. Задача состоит в устранении потерь испарившегося газа, либо посредством использования его на борту судна, либо посредством его регенерации и возвращения в жидком состоянии в резервуар 1. Кроме того, предусмотрен трубопровод для подачи газа под высоким давлением в газовый двигатель типа MEGI, из жидкого СПГ, отобранного из резервуаров судна.

Для использования на борту судна газ, испарившийся из резервуаров, сначала нужно сжать. Сжатие производят в первой компрессионной установке 3, которая, как показано на схеме, может быть многоступенчатой. Согласно иллюстративному и неограничивающему числовому примеру, в этой установке давление газа, собранного в сборнике 2, повышают от давления, по существу равного атмосферному давлению, до давления порядка от 15 до 20 бар (1,5-2 МПа).

После прохождения первой ступени сжатия газ направляют в промежуточное охлаждающее устройство 4, в котором его охлаждают, не изменяя в значительной степени его давление. Газ, который при сжатии нагрелся, на выходе из промежуточного охлаждающего устройства имеет температуру приблизительно от 40 до 45°С (указанные величины имеют иллюстративный характер и, в частности, применимы к природному газу). Подходящим образом сжатый и охлажденный газ затем может быть направлен в газообразном виде по трубопроводу 5 в генератор, находящийся на борту судна.

Количество газа, требуемое для генератора (генераторов) судна, часто бывает меньше количества газа, «получаемого» при испарении во всех резервуарах, имеющихся на борту судна. Газ, не используемый для работы генератора (генераторов) направляют в установку 10 для повторного сжижения.

Установка 10 для повторного сжижения включает на входе клапан 6, предназначенный, в частности, для регулирования давления газа в трубопроводе 5, далее основной контур и цикл, которые рассмотрены ниже.

Основной контур позволяет получать из газа (в газообразной фазе, под давлением, составляющим приблизительно от нескольких бар до приблизительно 50 бар (5 МПа) - указаны неограничивающие величины) газ в жидкой фазе, который может быть возвращен в резервуар 1.

Способ получения этого газа в жидкой фазе для повторного помещения в резервуар является традиционным. Он включает сжатие газа, его охлаждение для его конденсации и затем дросселирование (расширение) для возврата к давлению, имеющемуся в резервуарах. Перечисленные операции являются классическими в области техники криогенных веществ.

Таким образом, прежде всего основной контур включает многоступенчатый компрессор, включающий три последовательные ступени, обозначенные 11, 12 и 13. Каждая ступень образована компрессорным колесом, и все три компрессорных колеса приводит в движение одна и та же трансмиссионная передача 15, включающая валы и шестерни. Имеющаяся на схеме линия между ступенями сжатия символизирует существующую между ними механическую связь. В воплощении, представленном на Фиг. 1, газ, направляемый в многоступенчатый компрессор, поступает во вторую ступень 12 этого компрессора. В зависимости от типа системы он также может поступать в первую ступень, как представлено на других фигурах, или в третью ступень (или в более общем случае в n-ную ступень) этого компрессора.

После проведения второго сжатия газ направляют в промежуточное охлаждающее устройство 16. В этот момент его давление составляет несколько десятков бар, например, приблизительно 50 бар (5 МПа), и его температура вновь составляет порядка от 40 до 45°С.

Должным образом сжатый газ затем охлаждают и конденсируют в первом многопоточном теплообменнике 17. Газ циркулирует в этом первом теплообменнике 17 в первом направлении. Текучие среды, циркулирующие в противоположном (относительно указанного первого) направлении и применяемые для охлаждения газа, рассмотрены ниже.

На выходе из первого теплообменника 17 сжатый газ, охлажденный до температуры приблизительно от -110 до -120°С, в основном (почти весь) находится в жидком состоянии, и его направляют под давлением приблизительно несколько десятков бар (например, приблизительно 50 бар (5 МПа)) по изолированному трубопроводу 22 в дроссельный клапан 30.

Дросселирование конденсированного газа через дроссельный клапан 30 приводит к образованию обогащенного метаном газа в жидком состоянии и обогащенного азотом газа в газообразном состоянии. Разделение полученной жидкой фазы и газообразной фазы производят в барабане 40, давление в котором составляет порядка нескольких бар, например, от 3 до 5 бар (0,3-0,5 МПа).

Находящийся в барабане 40 в газообразном виде газ предпочтительно возвращают в сборник 2. В этом случае он может быть либо использован как топливо для генератора, либо он может быть возвращен в установку 10 для повторного сжижения. Поскольку этот газ холодный, он может быть использован для охлаждения и конденсации сжатого газа в первом теплообменнике 17. Таким образом, перед возвращением газа в сборник 2 производят его циркуляцию в противоположном направлении в первом теплообменнике 17.

Если газ, находящийся в барабане 40 в газовой фазе, по различным причинам, в частности, из-за нахождения в переходных состояниях, не может быть возвращен рециклом в сборник 2, то он может быть направлен в горелку или установку для сжигания. Для регулирования подачи газа в газовой фазе из барабана 40, соответственно, в сборник 2 по соединительному трубопроводу 35 или в установку для сжигания (не показана) применяют группу клапанов 31, 32.

Находящийся в жидкой фазе газ, извлекаемый из нижней части барабана 40, в свою очередь, предназначен для возвращения в резервуар 1. В зависимости от рабочих условий, находящийся в жидком состоянии газ может быть направлен в резервуар 1 (направление, регулируемое клапаном 33) непосредственно или с помощью насоса 41 (направление, регулируемое клапаном 34).

Возврат находящегося в жидком состоянии газа, обработанного в барабане 40, непосредственно или через насос 41 в резервуар 1 производят по теплоизолированному трубопроводу 36, снабженному клапаном 54, например, запорным клапаном.

Важно, чтобы в установке 10 для повторного сжижения было обеспечено охлаждение газа, сжатого в многоступенчатом компрессоре (ступени 11, 12 и 13). Охлаждение обычно производят с помощью отдельной термодинамической машины, работающей, например, в соответствии с циклом Брайтона, в которой в качестве охлаждающего агента применяют азот. В установку 10 для повторного сжижения может быть включена подобная холодильная машина, с помощью которой производят охлаждение и конденсацию газа в первом теплообменнике 17. Однако, как описано выше, согласно настоящему изобретению, установка для повторного сжижения снабжена охлаждающим циклом, в котором в качестве охлаждающего агента применяют природный газ. Этот цикл начинается с перепускного (байпасного) трубопровода 18, который разделяет поток газа ниже по потоку относительно многоступенчатого компрессора (ступени 11, 12, 13) на первый поток, или основной поток, который отводится в рассмотренный выше основной контур, и на второй поток, или отведенный поток.

Перепускной трубопровод 18 предпочтительно соединен с основным контуром у первого теплообменника 17. Находящийся в газообразном виде газ, который, таким образом, направляют в перепускной трубопровод 18, находится под «высоким давлением» (приблизительно 50 бар (5 МПа) согласно приведенному числовому примеру) и при промежуточной температуре, составляющей от 40°С до -110°С.

Газ, отбираемый через перепускной трубопровод 18, подвергают дросселированию в средствах дросселирования, образуемых турбодетандером 14. В предпочтительном воплощении, представленном в графических материалах, турбодетандер 14 механически соединен с тремя компрессорными колесами, соответствующими ступеням 11, 12 и 13 многоступенчатого компрессора установки 10 для повторного сжижения. С помощью валов и шестерней трансмиссионная передача 15 соединяет турбодетандер 14 и компрессорные колеса многоступенчатого компрессора. На фигурах эта передача 15 показана линией, соединяющей турбодетандер 14 со ступенями 11, 12 и 13.

Газ дросселируют, например, до величины давления, соответствующей величине давления, при которой газ направляют в установку 10 для повторного сжижения, т.е. приблизительно от 15 до 20 бар (1,5-2 МПа). Температура газа опускается ниже -120°С. Полученный поток газа (газообразную фазу) затем направляют в первый теплообменник 17 в противоположном направлении для охлаждения и конденсации сжатого газа, находящегося в основном контуре, сначала в части 19, расположенной ниже по потоку относительно перепускного трубопровода 18, и затем в части основного контура в первом теплообменнике 17 выше по потоку относительно перепускного трубопровода 18. На выходе из первого теплообменника 17 температура дросселированного газа возвращается к отметке порядка 40°С, и газ может быть повторно введен в газообразном виде в основной контур установки для повторного сжижения выше по потоку относительно многоступенчатого компрессора с помощью возвратного трубопровода 21.

Таким образом, образуется открытый охлаждающий цикл, в котором в качестве газа для охлаждения используют тот же газ, который подвергают сжижению.

Как указано выше, представленная система также включает трубопровод для подачи газа при (высоком) давлении в газовый двигатель, например, двигатель типа MEGI (не показан). Исходная точка трубопровода для подачи - резервуар 1. Сначала подачу в трубопровод производят с помощью погружного насоса 50, который перекачивает криогенную жидкость (СПГ) в трубопровод 51, по которому она попадает в насос 48 высокого давления. Затем находящуюся под высоким давлением жидкость по трубопроводу 56 направляют в испаритель 61, в котором, например, происходит теплообмен с водяным паром, где получают пары (природного газа, находящегося в газовой фазе) под высоким давлением, которые затем могут быть направлены в двигатель типа MEGI по питающему трубопроводу 62.

Наличие перепускного трубопровода 57 на трубопроводе 56 отмечено в графических материалах. По этому перепускному трубопроводу 57 сжатую жидкость, все еще находящуюся в жидком состоянии, направляют во второй теплообменник 60, предназначенный для дополнительного охлаждения конденсата, отбираемого из первого теплообменника 17 основного контура установки 10 для повторного сжижения. В воплощении, представленном на Фиг. 1, второй теплообменник 60 предназначен для теплообмена между, с одной стороны, сжатой жидкостью, находящейся в трубопроводе 56, питающем двигатель MEGI (или подобный двигатель) и отведенной по перепускному трубопроводу 57, и, с другой стороны, конденсатом, находящимся в теплоизолированном трубопроводе 22, расположенном между первым теплообменником 17 и дроссельным клапаном 30.

В качестве иллюстративного и неограничивающего числового примера, жидкость, отведенная в перепускной трубопровод 57, выше по потоку относительно второго теплообменника 60 имеет температуру приблизительно -150°С, и ее извлекают из теплообменника, например, при температуре -140°С (все еще в жидком состоянии). В свою очередь, в теплоизолированном трубопроводе 22 конденсированный газ, извлекаемый из первого теплообменника 17, переходит, например, от температуры -120°С к -135°С.

В воплощении, представленном на Фиг. 1, регулирование потоков в трубопроводе 56 и перепускном трубопроводе 57 производят с помощью клапана 55, размещенного на трубопроводе 56 выше по потоку относительно перепускного трубопровода 57, и другого клапана 59, установленного в перепускном трубопроводе 57 (представлен ниже по потоку относительно второго теплообменника 60; однако специалист в данной области техники должен понимать, что клапан 59 может быть аналогично расположен выше по потоку относительно второго теплообменника 60). Между двумя точками, через которые соединяются перепускной трубопровод 57 и трубопровод 56, также установлен клапан 58, имеющий ручное или автоматическое управление.

Наконец, на Фиг. 1 (и последующих графических изображениях) представлено соединение 52, снабженное клапаном 53, расположенное между теплоизолированным трубопроводом 36 и трубопроводом 51. Соединение 52 позволяет пропускать жидкость из установки 10 для повторного сжижения непосредственно в трубопровод 51 и, таким образом, в насос 48 высокого давления, без возврата жидкости через резервуар 1. Очевидно, что это позволяет ограничивать потери избыточного давления и тепловые потери.

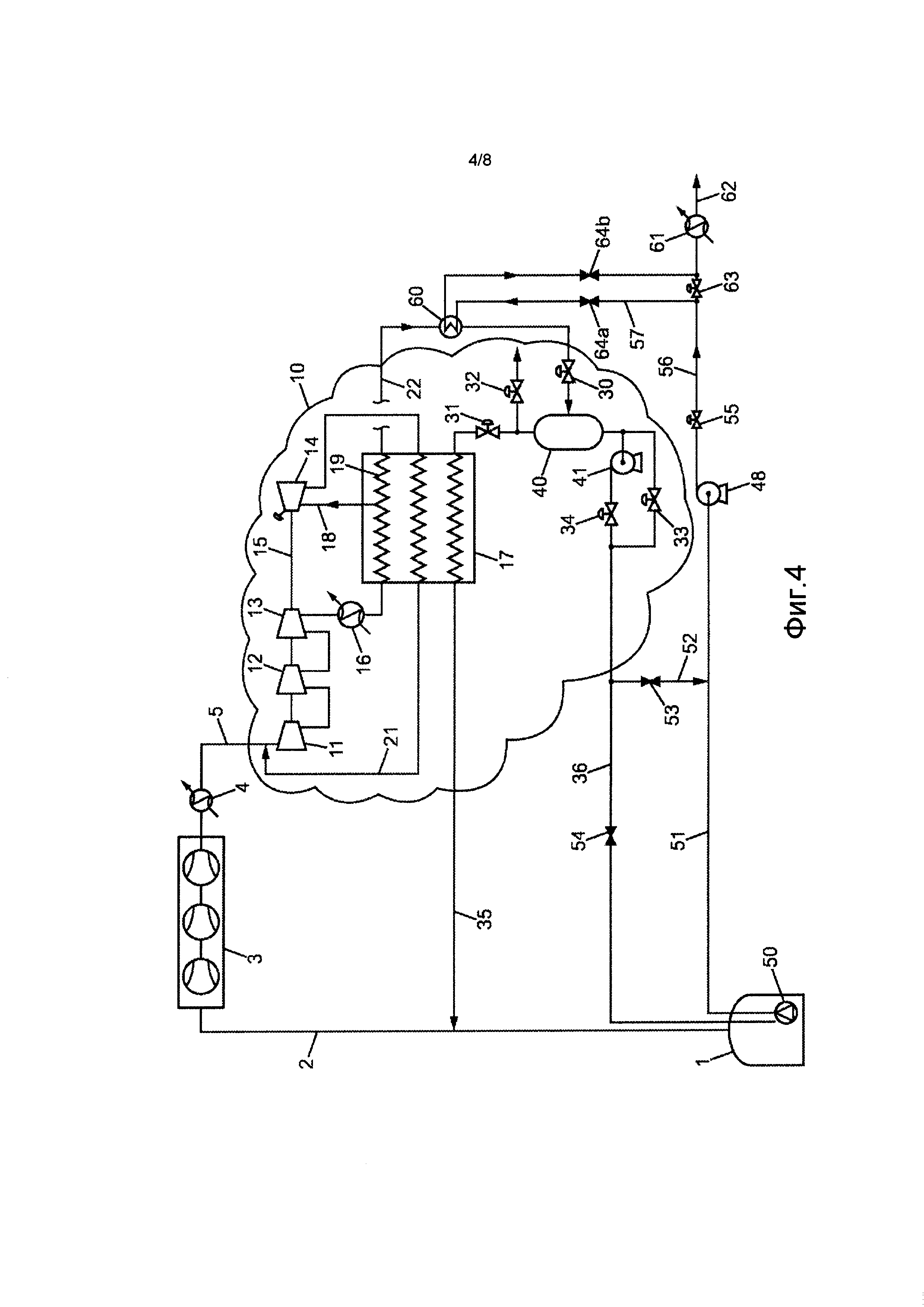

На Фиг. 2 представлен вариант воплощения системы, показанной на Фиг. 1, но включающей две модификации, совершенно независимые друг от друга. Как уже объяснялось выше, в этом варианте, прежде всего, предусмотрена подача газа, сжатого в первой компрессионной установке 3, в первую ступень 11 многоступенчатого компрессора установки для повторного сжижения. Кроме того, согласно этому воплощению, регулирование во втором теплообменнике 60 производят несколько иным образом. Вместо регулирования теплообмена в теплообменнике посредством регулирования расходов потоков в перепускном трубопроводе 57 (Фиг. 1), в этом случае регулируют расходы потоков, направляемых через теплообменник в теплоизолированный трубопровод 22. Таким образом, в воплощении, показанном на Фиг. 2, от 0% до 100% потока (смесь газообразной фазы и жидкой фазы, в основном в жидком состоянии), циркулирующего в теплоизолированном трубопроводе 22, направляют во второй теплообменник 60. Для этого в обход второго теплообменника 60 имеется перепускной трубопровод 66. Выше по потоку относительно второго теплообменника 60 установлен трехходовой клапан 65 для регулирования потока в теплоизолированном трубопроводе 22, проходящего через второй теплообменник 60, и потока, проходящего через перепускной трубопровод 66. Могут быть использованы другие средства регулирования (такие как, например, установка в перепускном трубопроводе 57 клапана выше по потоку относительно перепускного трубопровода и клапана в перепускном трубопроводе и/или в ответвлении контура, содержащего второй теплообменник). В этом воплощении второй теплообменник 60 также может быть изолирован от трубопровода, питающего двигатель MEGI (трубопровод 56). Для этого в воплощении, показанном на Фиг. 2, для каждого ответвления перепускного трубопровода 57 просто предусмотрены ответвление выше по потоку и ответвление ниже по потоку относительно второго теплообменника 60, которые снабжены клапанами 64а и 64b, соответственно, с ручным или автоматическим управлением.

В примере воплощения, показанном на Фиг. 3, произведено упрощение конструкции первого теплообменника 17 (это упрощение также может быть включено в другие примеры воплощения изобретения). В этом примере соединительный трубопровод 35 между барабаном 40 и сборником 2 не проходит через первый теплообменник 17, конструкция которого, таким образом, упрощается. Благодаря теплообмену во втором теплообменнике 60 можно удовлетворительно произвести повторное сжижение испарившихся газов в установке 10 для повторного сжижения, снабженной первым теплообменником 17 упрощенной конструкции и, таким образом, снизить капитальные затраты.

В воплощении, представленном на Фиг. 3, предложено другое регулирование потоков в перепускном трубопроводе 57. В этом примере клапан 63 установлен между двумя точками на линии, соединяющей перепускной трубопровод 57 с трубопроводом 56 линии, питающей двигатель (не показан).

Как показано на Фиг. 4, весь испарившийся газ, уловленный из резервуаров 1 в сборнике 2, сначала направляют в первую компрессионную установку 3, а затем в установку 10 для повторного сжижения.

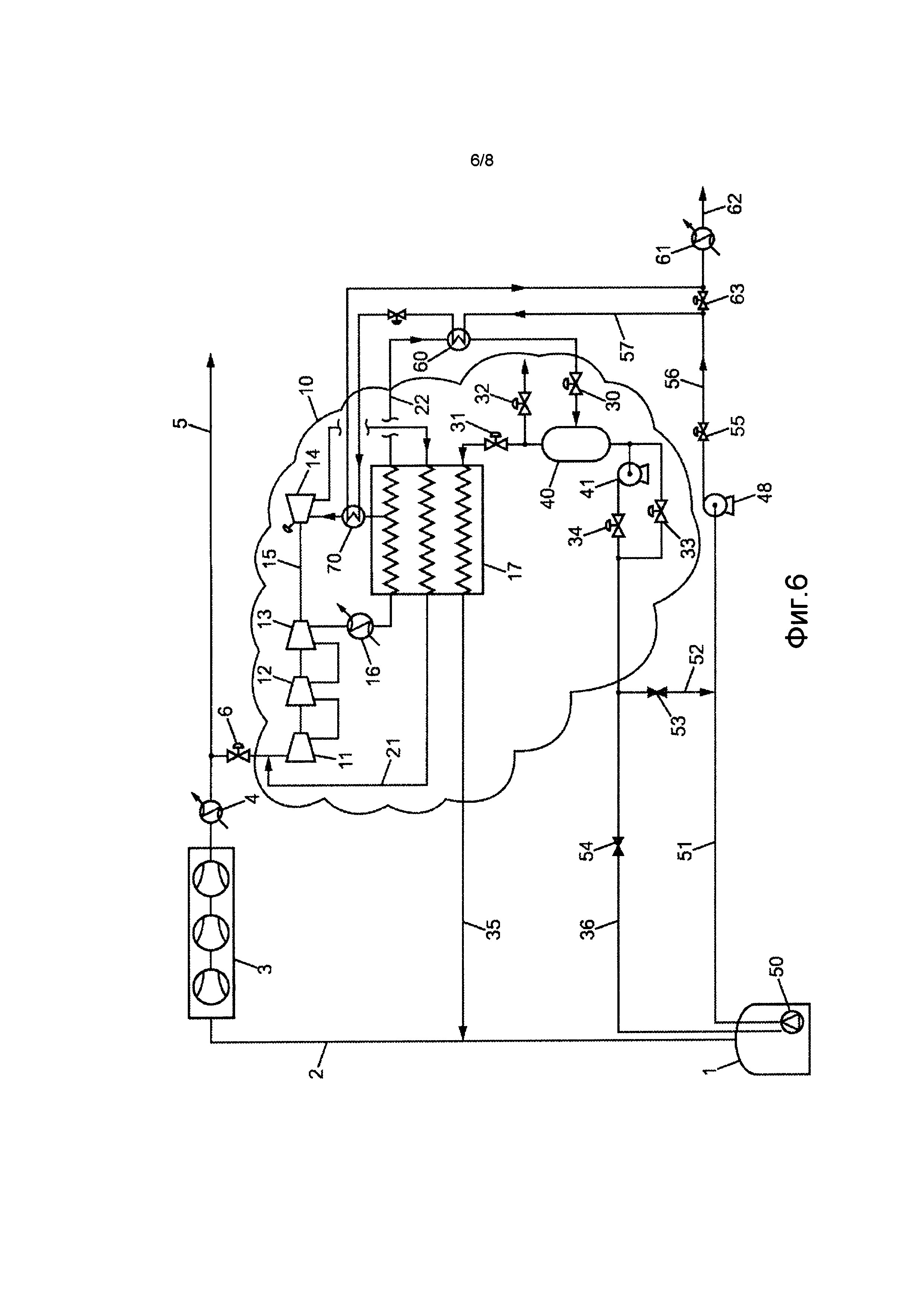

На Фиг. 5 и 6 представлены воплощения, в которых применяют третий теплообменник 70 для охлаждения газа в газообразной форме, который поступает в незамкнутый охладительный цикл установки 10 для повторного сжижения. В теплообменнике происходит теплообмен между жидкостью, пропускаемой по трубопроводу 56, и сжатым газом, находящимся в газообразном виде и уже частично охлажденным в перепускном трубопроводе 18.

В воплощении, представленном на Фиг. 5, третий теплообменник 70 установлен параллельно второму теплообменнику 60, в то время как в воплощении, показанном на Фиг. 6, третий теплообменник 70 установлен последовательно (и ниже по потоку) со вторым теплообменником 60.

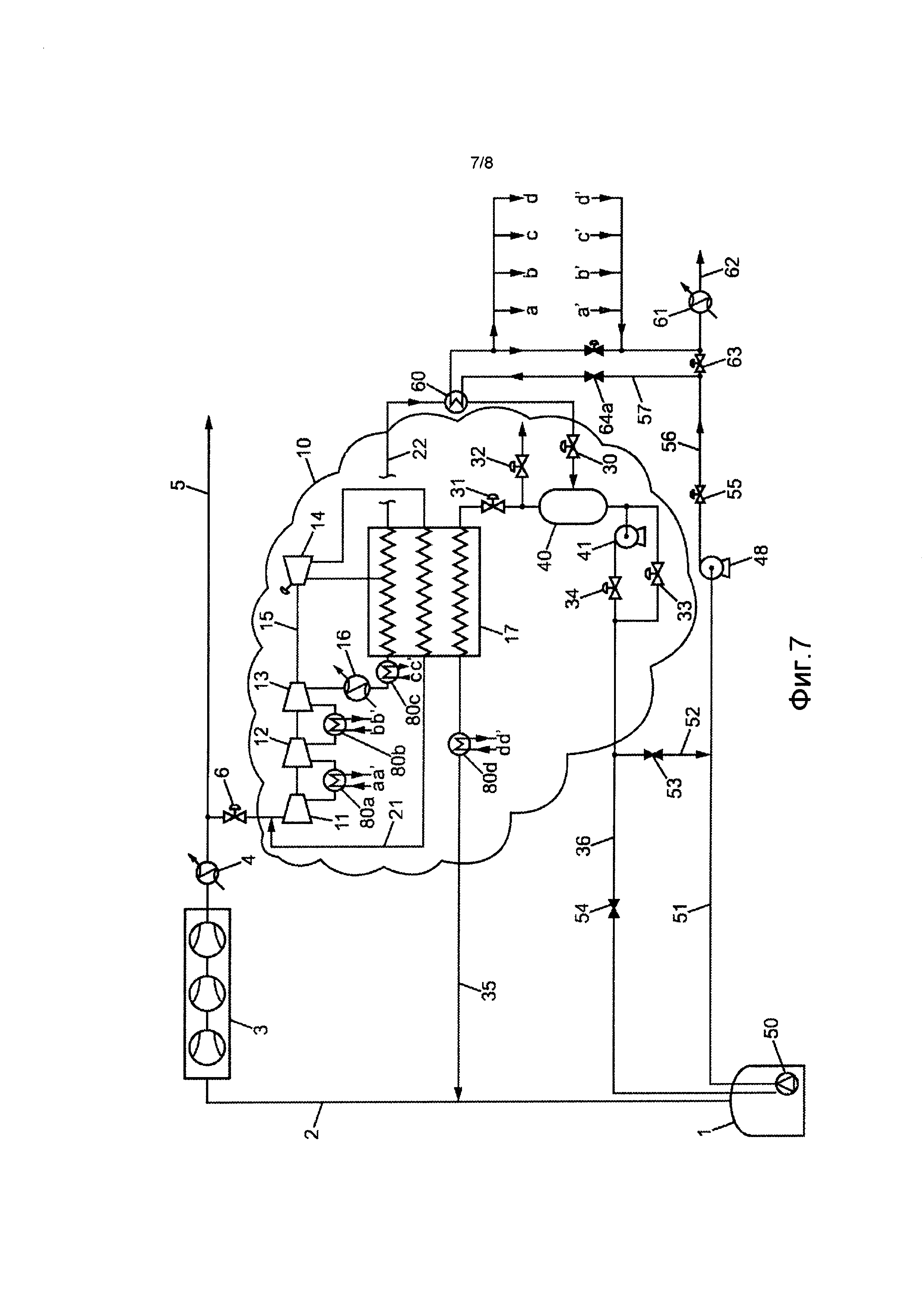

На Фиг. 7 представлено воплощение, в котором четыре теплообменника 80a-d установлены в различных точках основного контура установки 10 для повторного сжижения для охлаждения газа, который все еще находится в газообразной фазе, перед его сжижением. Теплообменник 80а предназначен для охлаждения газа, сжатого в первой ступени 11 многоступенчатого компрессора, после чего газ поступает во вторую ступень 12 этого компрессора. Теплообменник 80b аналогично расположен между второй ступенью 12 и третьей ступенью 13. Другой теплообменник 80с расположен ниже по потоку относительно многоступенчатого компрессора, до или после промежуточного охлаждающего устройства 16 и до первого теплообменника 17. Наконец, в этом воплощении на соединительном трубопроводе 35 установлен теплообменник 80d для охлаждения газа, возвращаемого в сборник 2.

Предполагается, что это воплощение иллюстрирует (но не ограничивает) различные возможности или расположение теплообменников, в которые направляют криогенную жидкость под высоким давлением. Теплообменников может быть четыре или больше или меньше. Предпочтительно их устанавливают параллельно, как показано, и теплообменники 80п образуют систему теплообмена, установленную последовательно со вторым теплообменником 60. Могут быть применены другие типы расположения (последовательного или параллельного). Теплообменники также могут быть установлены в охлаждающем контуре незамкнутого цикла.

Наконец, на Фиг. 8 показано, что сжатая жидкость (все еще в жидкой фазе), находящаяся в трубопроводе 56, также может быть частично использована для охлаждения других элементов, имеющихся в системе 90 охлаждения на борту судна. Жидкость, используемую в системе 90 охлаждения, предпочтительно отбирают ниже по потоку относительно второго теплообменника 60 таким образом, что жидкость, направляемую из трубопровода 56 в перепускной трубопровод 57, в основном применяют для охлаждения в установке 10 для повторного сжижения. Система охлаждения может, например, представлять собой систему кондиционирования воздуха или промышленный холодильник или другую подобную установку.

Варианты, представленные в различных воплощениях, могут быть скомбинированы различными способами с целью создания других воплощений настоящего изобретения, но они не показаны.

Предложенная система обеспечивает взаимодействие между установкой сжижения и подачей газа под высоким давлением, например, в двигатель типа MEGI. Между этими двумя подсистемами создается синергизм, при котором одна из систем нуждается в охлаждении для сжижения газа, а другой системе требуется энергия для испарения жидкости под высоким давлением. Предложенная система позволяет повысить эффективность установки для повторного сжижения, то есть увеличить часть повторно сжижаемого ранее испарившегося газа, снизить затраты на охлаждение для повторного сжижения испарившегося газа и в то же самое время снизить затраты энергии на получение газа при высоком давлении, который направляют в двигатель (двигатель MEGI или другую систему, работающую на газе под высоким давлением).

Предложенная система особенно подходит для включения в установку для повторного сжижения, включающую незамкнутый цикл охлаждения газа, в которой газ охлаждают, одновременно достигая двух разных низких температур: температуры, составляющей приблизительно -120°С на выходе из турбодетандера, и температуры, составляющей приблизительно -160°С на выходе из дроссельного клапана.

Система не зависит от двигателей, расположенных на борту судна, в которые направляют испарившийся газ. Могут быть установлены двигатели двух различных типов, работающие на разных газах, один из которых питает трубопровод для подачи под высоким давлением, а в другой направляют испарившийся газ, сжатый в первой компрессионной установке. Система также позволяет производить сжиженный газ из испарившегося газа независимо от любых других внешних источников холода.

В перепускном трубопроводе, созданном на трубопроводе для подачи газа под высоким давлением, выработка холода может быть адаптирована для охлаждения установки для повторного сжижения и может быть отрегулирована в широком диапазоне.

Предложенная система не требует установки для обработки азота или подобного устройства. Ее конструкция упрощена за счет применения в качестве охлаждающего газа того же газа, который охлаждают и подвергают сжижению и который также служит топливом для двигателя (или подобного устройства).

Очевидно, что настоящее изобретение не ограничено воплощениям систем и способов, которые представлены выше в качестве неограничивающих примеров, и также включает все варианты воплощений, который может создать специалист в данной области техники в пределах объема изобретения, раскрытого в приведенной ниже формуле изобретения.

Реферат

Изобретение относится к хранению газа. Система для обработки газа, полученного при испарении криогенной жидкости, и подачи сжатого газа в газовый двигатель включает перечисленные в направлении движения потока установку (10) для повторного сжижения, снабженную компрессионными средствами (11, 12, 13), первый теплообменник (17) и средства (30) дросселирования. Система также содержит трубопровод для подачи сжатого газа, включающий перечисленные в направлении движения потока насос (48) для нагнетания давления жидкости и средства (61) для испарения при высоком давлении. Трубопровод для подачи сжатого газа включает выше по потоку относительно средств (61) для испарения перепускной трубопровод (57) для питания второго теплообменника (60) для проведения теплообмена между, с одной стороны, сжатой жидкостью, транспортируемой по питающему трубопроводу (56), и, с другой стороны, трубопроводом (22) установки (10) для повторного сжижения, расположенным ниже по потоку относительно первого теплообменника и выше по потоку относительно средств (30) дросселирования. Технический результат состоит в увеличении количества повторно сжижаемого газа и снижении затрат энергии. 3 н. и 10 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка для вторичного сжижения газа

Способ загрузки контейнеров сжиженным природным газом под давлением

Комментарии