Модификатор реологических свойств - RU2696053C2

Код документа: RU2696053C2

Описание

Настоящее изобретение относится к модификатору реологических свойств, получаемому полимеризацией

(i) по меньшей мере одной этиленненасыщенной карбоновой кислоты;

(ii) при необходимости по меньшей мере одного этиленненасыщенного мономера неионогенного поверхностно-активного вещества,

(iii) по меньшей мере одного C1-С2-алкилметакрилата, и/или

(iv) по меньшей мере одного С2-С4-алкилакрилата, где длина алкильной цепи, усредненная по отношению к количеству алкильных групп алкилакрилата, составляет от 2,1 до 4,0;

в присутствии углеводорода, содержащего по меньшей мере одну ХН группу, где X выбирают из группы, состоящей из О, Р, N и S. Дополнительными объектами изобретения являются жидкие составы и особенно содержащие частицы жидкие моющие средства, содержащие указанный модификатор реологических свойств.

При промышленном получении водной полимерной эмульсии или латекса или винильных мономеров применяют водорастворимые полимеры в качестве защитных коллоидов для улучшения реологических характеристик и стабильности эмульсии (см., например, WO 09/019225). Подобные эмульсии широко используются при различных применениях, включая краски, связующие компоненты, чернила, бумага, текстильные материалы, клеи, натирку для пола и т.д. Водные полимерные эмульсии получают эмульсионной полимеризацией винильных мономеров в присутствии стабилизаторов. Стабильность водных полимерных эмульсий является принципиально важной во время реакции полимеризации. Нестабильные полимерные эмульсии во время полимеризации будут приводить к высокому содержанию абразивных частиц или коагуляту в конечных продуктах. Когда это происходит, имеет место не только потеря определенного количества полимера, но и дополнительными технологическими затратами являются время и усилия, требуемые при операциях очистки и фильтрования. Водные полимерные эмульсии, используемые при некоторых применениях, таких как жидкие моющие средства, подобные составам для бытового применения и для личной гигиены, требуют введения в полимерную эмульсию различных ингредиентов, таких как наполнители, микрокапсулы, воздушные пузырьки и разбавители, пигменты, добавки для контроля рН, добавки для контроля вязкости, бактерициды, противовспенивающие присадки и т.д. Для состава для бытового применения и для личной гигиены для усиления их оптимальной очищающей функции, стабильности при хранении и отложения ингредиентов на очищенной поверхности, частицы полимерной эмульсии должны хорошо диспергировать, набухать или растворяться в составе и усиливать свою индивидуальную структуру так, чтобы максимальная площадь поверхности полимера и трехмерная структура была доступна для выполнения всех требований покупателей. Если полимерная эмульсия коагулирует или агломерирует во время смешения состава, потребительские свойства конечных составов для бытового применения и для личной гигиены будут неудовлетворительными. Следовательно, не только полимерная эмульсия сама должна быть коллоидно стабильной или растворимой, но также все другие ингредиенты в составах для бытового применения и для личной гигиены должны быть стабильны по отношению к смешению и другим механическим напряжениям, присутствующих при получении составов для бытового применения и для личной гигиены. Стабильность водных полимерных эмульсий обеспечивается в значительной степени типом системы стабилизаторов, применяемых в производстве полимерной эмульсии. Как правило, систему стабилизаторов вводят во время полимеризации. Во время полимеризации для получения водных полимерных эмульсий водорастворимые полимеры функционируют в качестве стабилизаторов и обычно называются защитными коллоидами. Основным классом защитных коллоидов для применения в случае винильных мономеров являются производные крахмала и целлюлозы, которые могут прикрепляться по меньшей мере частично к частице полимерной эмульсии (см., например, WO 99/026982). Известно, что при эмульсионной полимеризации этиленненасыщенных мономеров присутствие эффективного количества производных крахмала и целлюлозы (см., например, WO 96/014357 или ЕР 83781), приводит к получению латексов с особо мелкими частицами (меньше одного микрона), имеющих улучшенную стабильность и характеристики.

Для некоторых применений, таких как в жидких моющих средствах, подобных составам для бытового применения и для личной гигиены, различные ингредиенты, такие как поверхностно-активное вещество, наполнители, микрокапсулы, воздушные пузырьки, пигменты, агенты для контроля рН, агенты для контроля вязкости, бактерициды, противовспенивающие добавки и т.д., имеют тенденцию к отстаиванию или осаждению во время хранения в течение дней, неделей или месяцев. Существует необходимость в стабилизации этих различных ингредиентов в жидких моющих средствах. Кроме того, эти жидкие моющие средства, подобные составам для бытового применения и для личной гигиены, должны проявлять свою оптимальную очищающую функцию, стабильность при хранении и отложение идеально диспергированных ингредиентов, подобных отдушкам или мягчителям, на очищенной поверхности.

Таким образом, цель настоящего изобретения заключается в предоставлении модификаторов реологических свойств, которые способны улучшать стабильность при хранении жидких моющих средств.

В настоящее время неожиданно обнаружено, что указанных целей можно в основном достичь посредством модификатора реологических свойств, получаемого полимеризацией

(i) по меньшей мере одной этиленненасыщенной карбоновой кислоты;

(ii) при необходимости по меньшей мере одного неионогенного этиленне-насыщенного поверхностно-активного мономера,

(iii) по меньшей мере одного С1-С2-алкилметакрилата, и/или

(iv) по меньшей мере одного С2-С4-алкилакрилата, причем длина алкильной цепи, усредненная по отношению к количеству алкильных групп алкилакрилата, составляет от 2,1 до 4,0;

в присутствии углеводорода, содержащего по меньшей мере одну ХН группу, причем X выбран из группы, состоящей из О, Р, N и S.

В предпочтительном варианте выполнения модификатор реологических свойств получают полимеризацией

(i) по меньшей мере одной этиленненасыщенной карбоновой кислоты;

(iii) по меньшей мере одного С1-С2-алкилметакрилата, и/или

(iv) по меньшей мере одного С2-С4-алкилакрилата, причем длина алкильной цепи, усредненная по отношению к количеству алкильных групп алкилакрилата, составляет от 2,1 до 4,0;

в присутствии углеводорода, содержащего по меньшей мере одну ХН группу причем X выбран из группы, состоящей из О, Р, N и S.

В другом предпочтительном варианте выполнения модификатор реологических свойств получают полимеризацией

(i) по меньшей мере одной этиленненасыщенной карбоновой кислоты;

(ii) по меньшей мере одного неионогенного этиленненасыщенного поверхностно-активного мономера,

(iii) по меньшей мере одного С1-С2-алкилметакрилата, и/или

(iv) по меньшей мере одного С2-С4-алкилакрилата, причем длина алкильной цепи, усредненная по отношению к количеству алкильных групп алкилакрилата, составляет от 2,1 до 4,0;

в присутствии углеводорода, содержащего по меньшей мере одну ХН группу, причем X выбран из группы, состоящей из О, Р, N и S.

Углеводород согласно настоящему изобретению содержит предпочтительно по меньшей мере одну ОН группу.

Углеводороды, которые можно применять в соответствии с настоящим изобретением, могут представлять собой встречающиеся в природе углеводороды, содержащие по меньшей мере одну ХН группу, где X выбирают из группы, состоящей из О, Р, N и S, например, казеин, агароза, мальтодекстрин, альгиновая кислота или ее соли, жирные кислоты, цетиловый спирт, коллаген, хитозан, лецитин, желатин, альбумин, полисахарид, такой как крахмал, декстран, сахароза или целлюлоза.

Углеводороды, которые можно применять в соответствии с настоящим изобретением, могут представлять собой полусинтетические углеводороды, содержащие по меньшей мере одну ХН группу, где X выбирают из группы, состоящей из О, Р, N и S, например, химически модифицированную или замещенную целлюлозу, такую как сложный эфир и простой эфир целлюлозы, ацетат целлюлозы, этил целлюлоза, гидроксипропилцеллюлоза, гидроксипропилметилцеллюлоза, карбоксиметилцеллюлоза (КМЦ), производные крахмала, сложный эфир и простой эфир крахмала; водорастворимую модифицированную целлюлозу, гидроксиэтилцеллюлозу, карбоксиметилгидроксиэтилцеллюлозу или метилгидроксиэтилцеллюлозу.

Углеводороды, которые можно применять в соответствии с настоящим изобретением, могут представлять собой синтетические углеводороды, содержащие по меньшей мере одну ХН группу, где X выбирают из группы, состоящей из О, Р, N и S, например, полимеры с полиакрилатом, поливинилфосфатом, поливинилфосфонатом, полиамидом, поливиниловым спиртом, поливинилпирролидоном (PVP) или водорастворимые полимеры, полученные из N-виниламида и поливинилпирролидона.

В предпочтительном варианте выполнения углеводороды в соответствии с настоящим изобретением представляют собой олиго- и/или полисахариды, которые могут быть необязательно замещенными. Олиго- и полисахариды известны в области техники. Олигосахаридом является полимер сахарида, содержащий небольшое количество (в основном от трех до девяти) простых Сахаров (моносахаридов). Полисахаридами являются молекулы полимерного углевода, состоящие из длинных цепей моносахаридных звеньев, связанных вместе гликозидными связями, и при гидролизе дают составляющие моносахариды или олигосахариды. Олиго- и/или полисахариды присутствуют в количестве менее чем 150 pphm (частей на сто мономеров), предпочтительно в количестве от 1 pphm до 150 pphm, более предпочтительно в количестве от 2 pphm до 75 pphm, наиболее предпочтительно в количестве от 5 pphm до 50 pphm.

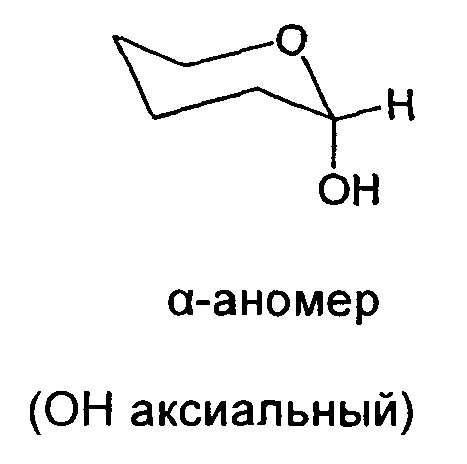

В предпочтительном варианте выполнения полисахарид в соответствии с настоящим изобретением представляет собой полимер пиранозных мономеров, по меньшей мере 30% мономеров которого находятся в α-аномерной конформации. Пиранозным мономером является мономер пиранозного полисахарида, который основан на (тетрагидро)пирановом кольце, таком как тетрагидропиран

В полисахаридах пиранозные мономеры связаны вместе образованием простых эфирных связей, задействующих -ОН группу, присоединенную к атому С, который также присоединен к атому О (тетрагидро)пиранового кольца. Эта -ОН группа может присутствовать в циклической мономерной группе в одной или двух конформациях, в именно α- и β-аномерных конформациях (иллюстрируемых ниже посредством применения особенной конформации "кресла" пиранозного кольца).

Атом С в изображенных выше структурах, к которому присоединяются два атома О, называется аномерным углеродом, и также представляет хиральный центр, где молекула замкнута в кольцевой конформации. В этом отношении следует отметить, что образование кольца в водном растворе является обратимым для пиранозных мономеров из-за взаимного вращения молекул между линейными (гидроксиальдегидными) и циклическими (полуацетальными) формами.

α-Аномерная конформация в полисахариде иллюстрируется ниже посредством ссылки на структуру амилозы (которую применяют только в качестве иллюстративного примера).

α-аномерная конформация в амилозе

В амилозе простые эфирные связи образуются между 1- и 4-местоположениями пиранозного мономера (т.е. между аномерным углеродом и атомом С в 4-местоположении в кольце относительно этого углерода). Подобные связи описаны как α(1→4). Однако полисахариды, используемые в первом объекте изобретения, могут содержать любые простые эфирные связи, обнаруженные в полисахаридах, полученных из природных источников, такие как α(1→6), β(1→4) и/или β(1→6), при условии, что в α-аномерной конформации присутствует менее чем 50% мономеров пиранозы. В предпочтительном варианте выполнения углеводород представляет собой крахмал, такой как кукурузный крахмал, картофельный крахмал, пшеничный крахмал, тапиоковый крахмал и растворимый крахмал.

В более предпочтительном варианте выполнения углеводородами согласно настоящему изобретению являются один или более из амилазы, амилопектина, агарозы и агаропектина, смеси амилозы и амилопектина или смеси агарозы и агаропектина.

В другом предпочтительном варианте выполнения углеводородами являются β-1,4-D-глюкопиранозиды, которые могут быть необязательно замещенными. β-1,4-D-глюкопиранозиды присутствуют в количестве менее чем 150 pphm (частей на сто мономеров), предпочтительно в количестве от 1 pphm до 150 pphm, более предпочтительно в количестве от 2 pphm до 75 pphm, наиболее предпочтительно в количестве от 5 pphm до 50 pphm.

В даже более предпочтительном варианте выполнения углеводородами являются карбоксиметилцеллюлоза (КМЦ) и/или крахмал. Карбоксиметил-целлюлоза (КМЦ) присутствует в количестве менее чем 150 pphm (частей на сто мономеров), предпочтительно в количестве от 1 pphm до 150 pphm, более предпочтительно в количестве от 2 pphm до 75 pphm, наиболее предпочтительно в количестве от 5 pphm до 50 pphm. В дополнительном предпочтительном варианте выполнения крахмал присутствует в количестве менее чем 150 pphm (частей на сто мономеров), предпочтительно в количестве от 1 pphm до 150 pphm, более предпочтительно в количестве от 2 pphm до 75 pphm, наиболее предпочтительно в количестве от 5 pphm до 50 pphm.

Если присутствуют КМЦ и крахмал, КМЦ присутствует в количестве менее чем 90 pphm (частей на сто мономеров), предпочтительно в количестве от 1 pphm до 50 pphm, наиболее предпочтительно в количестве от 3 pphm до 35 pphm и крахмал присутствует в количестве менее чем 60 pphm (частей на сто мономеров), предпочтительно в количестве от 1 pphm до 25 pphm, наиболее предпочтительно в количестве от 2 pphm до 15 pphm.

Этиленненасыщенной карбоновой кислотой является, как правило, моно-этиленненасыщенная моно- или дикарбоновая кислота, содержащая от 3 до 8 атомов углерода. Подходящие этиленненасыщенные карбоновые кислоты выбирают, например, из акриловой кислоты, метакриловой кислоты, итаконовой кислоты и малеиновой кислоты. Из них особенно предпочтительна метакриловая кислота.

Неионогенные этиленненасыщенные поверхностно-активные мономеры, которые являются подходящими в качестве мономера ii), известны per se. Они представляют собой, например,

(a) содержащие уретановые группы продукты взаимодействия моноэтиленненасыщенного изоцианата и неионогенных поверхностно-активных веществ,

(b) сложные эфиры этиленненасыщенных карбоновых кислот и неионогенных поверхностно-активных веществ,

(c) простые виниловые или аллиловые эфиры неионогенных поверхностно-активных веществ.

Подходящими неионогенными поверхностно-активными веществами являются предпочтительно алкоксилированные спирты с 6-30 атомами углерода, такие как алкоксиды жирных спиртов или алкоксиды оксоспиртов. Применяют по меньшей мере 2, например, от 2 до 100, предпочтительно от 3 до 20, молей по меньшей мере одного алкиленоксида с 2-4 атомами углерода на моль спирта. Различные алкиленоксидные звенья могут располагаться блочно или присутствовать в статистическом распределении. Предпочтительно применяемым алкиленоксидом является этиленоксид и/или пропиленоксид.

Дополнительным классом подходящих неионогенных поверхностно-активных веществ являются алкилфенолэтоксиды с С6-С14 алкильными цепями и от 5 до 30 молей этиленоксидных звеньев.

В предпочтительных вариантах выполнения неионогенный этиленненасыщенный поверхностно-активный мономер имеет общую формулу (I)

в которой R представляет собой С6-С30-алкил, предпочтительно С8-С22-алкил, более предпочтительно С16-С22-алкил,

R' представляет собой водород или метил, предпочтительно водород,

R'' представляет собой водород или метил, предпочтительно метил, и

n является целым числом от 2 до 100, предпочтительно от 3 до 50, более предпочтительно 25.

Повторяющиеся звенья в скобках являются производными от этиленоксида или пропиленоксида. Значение R' является независимым в каждом повторяющемся звене от другого повторяющегося звена. Различные алкиленоксидные звенья могут располагаться блочно или присутствовать в статистическом распределении.

Подходящими C1-С2-алкилметакрилатами являются метилметакрилат и этилметакрилат, из которых метилметакрилат особенно предпочтителен.

Подходящими С2-С4-алкилакрилатами являются этилакрилат, н-пропилакрилат и н-бутилакрилат. Тип и количество С2-С4-алкилакрилатов выбирают так, чтобы определенная длина алкильной цепи, усредненная по количеству алкильных групп С2-С4-алкилакрилатных звеньев, была установленной, как утверждалось выше. Среднюю длину алкильной цепи вычисляют умножением количества атомов углерода в самой длинной алкильной цепи алкильного радикала (т.е., например, 2 для этила и 4 для н-бутила) на молярную фракцию алкилакрилата всего количества С2-С4-алкилакрилатов и добавлением отдельных составляющих.

Предпочтительно С2-С4-алкилакрилат содержит по меньшей мере н-бутилакрилат, в частности смесь н-бутилакрилата с этилакрилатом. Предпочтительно сополимер содержит от 5 до 85 мас. %, в пересчете на общую массу сополимера, сополимеризованных звеньев н-бутилакрилата, где интервал от более чем 10 мас. % до 60 мас. % является предпочтительным и интервал от 15 мас. % до 45 мас. % является особенно предпочтительным.

Этиленполиненасыщенные мономеры, которые можно применять, представляют собой, например, этиленгликольди(мет)акрилат, 1,6-гександиолди(мет)акрилат, дивинилбензол и т.д.

Модификатор реологических свойств может дополнительно содержать анионный и/или неионогенный эмульгатор.

Типичными эмульгаторами являются анионные эмульгаторы, такие как, например, лаурилсульфат натрия, простые тридециловые эфиры сульфатов натрия, натриевая соль диоктилсульфосукцината и натриевые соли простых полиэфиров алкиларилсульфонатов, и неионогенные эмульгаторы, такие как, например, простые полиэфиры алкиларильных спиртов и сополимеры этиленоксида и пропиленоксида.

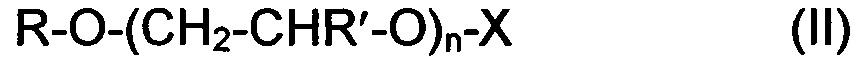

Предпочтительные эмульгаторы обладают общей формулой (II)

в которой R представляет собой С6-С30-алкил,

R' представляет собой водород или метил,

X представляет собой водород или SO3M,

М представляет собой водород или щелочной металл, и

n является целым числом от 2 до 100.

В предпочтительном варианте выполнения углеводороды, содержащие по меньшей мере одну ХН группу, в соответствии с настоящим изобретением присутствуют в количестве от 1 до 100 мас. %, предпочтительно от 1 до 50 мас. %, более предпочтительно от 5 до 50 мас. %, даже более предпочтительно от 5 до 20 мас. % в пересчете на общую массу сополимера. Другими словами, при условии, что углеводороды, содержащие по меньшей мере одну ХН группу, не привиты в сополимер, если углеводороды, содержащие по меньшей мере одну ХН группу присутствуют, например, в количестве, равном 100%, в пересчете на общую массу сополимера, оба компонента (т.е. углеводороды, содержащие по меньшей мере одну ХН группу, с одной стороны, и сополимер с другой стороны) присутствуют в массовом отношении, равном 1:1.

Модификатор реологических свойств согласно настоящему изобретению можно получить разными способами, предпочтительно эмульсионной полимеризацией.

Для полимеризации применяют подходящий инициатор полимеризации. Предпочтительны термически активируемые инициаторы свободно-радикальной полимеризации.

Подходящими термически активируемыми свободно-радикальными инициаторами являются преимущественно инициаторы перокси и азотипа. Они включают, помимо прочих, пероксид водорода, перуксусную кислоту, т-бутилгидропероксид, ди-т-бутилпероксид, дибензоилпероксид, бензоил-гидропероксид, 2,4-дихлорбензоилпероксид, 2,5-диметил-2,5-бис(гидроксиперокси)гексан, пербензойную кислоту, т-бутил-пероксипивалат, т-бутилперацетат, дилауроилпероксид, дикаприлоилпероксид, дистеароилпероксид, дибензоилпероксид, диизопропилпероксиди-карбонат, дидецилпероксидикарбонат, диэйкозилпероксидикарбонат, ди-т-бутилпербензоат, азобисизобутиронитрил, 2,2'-азобис-2,4-диметил-валеронитрил, персульфат аммония, персульфат калия, персульфат натрия и перфосфат натрия.

Наиболее предпочтительны персульфаты (пероксодисульфаты), в частности персульфат натрия.

Во время проведения эмульсионной полимеризации для инициации реакции полимеризации инициатор применяют в достаточном количестве. Инициатор обычно применяют в количестве от около 0,005 до 3 мас. % на основе общей массы применяемых мономеров. Количество инициатора составляет предпочтительно от около 0,02 до 2 мас. % и в частности от 0,05 до 0,5 мас. % в пересчете на общую массу применяемых мономеров.

Эмульсионная полимеризация обычно протекает при температуре от 35 до 100°С. Ее можно проводить как периодический процесс или в форме непрерывного способа. Предпочтение отдается непрерывной методике, при которой первоначально вводят по меньшей мере некоторое количество инициатора полимеризации и в случае необходимости некоторое количество мономеров и нагревают до температуры полимеризации, и вводят затем оставшуюся часть полимеризационной смеси посредством множества отдельных порций, из которых одна или более содержат мономеры в чистой или эмульгированной форме, непрерывно или постадийно, проводя в то же время полимеризацию. Предпочтительно загрузка мономеров происходит в форме мономерной эмульсии. Параллельно к загрузке мономеров можно дозировать дополнительное количество инициатора полимеризации.

В предпочтительных вариантах выполнения первоначально вводят все количество инициатора, т.е. не происходит дальнейшего порционного добавления инициатора параллельно загрузке мономера. Неожиданно обнаружено, что эта методика приводит к особенно высокой прозрачности модификатора реологических свойств.

Следовательно, в предпочтительном варианте выполнения сначала вводят полностью термически активируемый инициатор свободно-радикальной полимеризации, и вводят мономерную смесь, предпочтительно в форме мономерной эмульсии. До начала загрузки мономерной смеси первоначальную загрузку доводят до температуры активации термически активируемого инициатора свободно-радикальной полимеризации или до более высокой температуры. Температура активации рассматривается как температура, при которой по меньшей мере половина инициатора распадается через один час.

Согласно другому предпочтительному типу получения модификатор реологических свойств согласно настоящему изобретению получают полимеризацией мономерной смеси в присутствии окислительно-восстановительной системы инициаторов. Окислительно-восстановительная система инициаторов содержит по меньшей мере один окислительный компонент и по меньшей мере один восстановительный компонент, где в реакционной среде предпочтительно в качестве катализатора дополнительно присутствуют ионы тяжелых металлов, например, соли церия, соли марганца или соли железа (II).

Подходящими окислительными компонентами являются, например, пероксиды и/или гидропероксиды, такие как пероксид водорода, трет-бутилгидропероксид, гидропероксид кумена, гидропероксид пинана, диизопропилфенилгидропероксид, дициклогексилперкарбонат, дибензоилпероксид, дилауроилпероксид и диацетилпероксид. Предпочтительны пероксид водорода и трет-бутилгидропероксид.

Подходящими восстанавливающими компонентами являются сульфиты щелочных металлов, дитиониты щелочных металлов, гипосульфиты щелочных металлов, гидросульфит натрия, гидроксиметансульфинат натрия, моно- и дигидроацетон, сахара (например, глюкоза или декстроза), аскорбиновая кислота и ее соли, аддукт бисульфита ацетона и/или соль щелочного металла гидроксиметансульфиновой кислоты. Предпочтительна аскорбиновая кислота.

Также подходящими в качестве восстанавливающего компонента или катализатора являются соли железа (II), такие как, например, сульфат железа (II), соли олова (II), такие как, например, хлорид олова (II), соли титана (III), такие как сульфат титана (III).

Применяемыми количествами окислителя являются от 0,001 до 5,0 мас. %, предпочтительно от 0,005 до 1,0 мас. % и особенно предпочтительно от 0,01 до 0,5 мас. % в пересчете на общую массу применяемых мономеров. Восстановители применяют в количествах от 0,001 до 2,0 мас. %, предпочтительно от 0,005 до 1,0 мас. % и особенно предпочтительно от 0,01 до 0,5 мас. % в пересчете на общую массу применяемых мономеров.

Особенно предпочтительной окислительно-восстановительной системой инициаторов является система на основе аскорбиновой кислоты и пероксодисульфата натрия, например, от 0,001 до 5,0 мас. % пероксодисульфата натрия и от 0,001 до 2,0 мас. % аскорбиновой кислоты, в частности от 0,005 до 1,0 мас. % пероксодисульфата натрия и от 0,005 до 1,0 мас. % аскорбиновой кислоты, особенно предпочтительно от 0,01 до 0,5 мас. % пероксодисульфата натрия и от 0,01 до 0,5 мас. % аскорбиновой кислоты.

Дальнейшей частной окислительно-восстановительной системой инициаторов является система на основе т-бутилгидропероксида, пероксида водорода и аскорбиновой кислоты, например, от 0,001 до 5,0 мас. % т-бутилгидропероксида, от 0,001 до 5,0 мас. % пероксида водорода и от 0,001 до 2,0 мас. % аскорбиновой кислоты, в частности от 0,005 до 1,0 мас. % т-бутилгидропероксида, от 0,005 до 1,0 мас. % пероксида водорода и от 0,005 до 1,0 мас. % аскорбиновой кислоты, особенно предпочтительно от 0,01 до 0,5 мас. % т-бутилгидропероксида, от 0,01 до 0,5 мас. % пероксида водорода и от 0,01 до 0,5 мас. % аскорбиновой кислоты.

В предпочтительном варианте выполнения мономерную смесь, предпочтительно в форме мономерной эмульсии вводят в водную первоначальную загрузку, которую нагревают до температуры полимеризации. Параллельно к загрузке мономеров, по меньшей мере несколько раз, вводят окислительный компонент и восстановительный компонент окислительно-восстановительной системы инициаторов. Предпочтительно первоначально вводят некоторое количество окислительного компонента окислительно-восстановительной системы инициаторов. При необходимости можно первоначально вводить некоторое количество мономеров.

Модификатор реологических свойств согласно настоящему изобретению можно подвергать химическому дезодорированию. Во время химического дезодорирования дополнительный инициатор, например, окислительно-восстановительный инициатор, добавляют после окончания текущей эмульсионной полимеризации. Окислительно-восстановительные инициаторы, подходящие для химического дезодорирования, включают в качестве окислительного компонента, например, по меньшей мере один органический пероксид и/или гидропероксид, такой как пероксид водорода, трет-бутилпероксид, гидропероксид кумена, гидропероксид пинана, диизопропилфенилгидропероксид, дибензоилпероксид, дилауроилпероксид и ди-ацетилпероксид, и в качестве восстановительного компонента, например, соли железа (II), сульфиты щелочных металлов, аскорбиновая кислота, аддукт ацетонбисульфита и/или соль щелочного металла гидроксиметан-сульфиновой кислоты.

Сополимерная дисперсия, в основном, имеет содержание сухих веществ от 25 до 40 мас. %, в частности около 30 мас. %.

В не нейтрализованной форме модификатор реологических свойств имеет относительно низкую вязкость. Следовательно, с ним легко обращаться и его можно без проблем отмерять или подавать при помощи насоса. В результате нейтрализации, например, до рН более чем 5,5, предпочтительно более чем 6, в частности от 8 до 10, модификатор реологических свойств становится растворимым, и вязкость водной среды значительно увеличивается. Подходящими нейтрализующими агентами являются, например, гидроксид натрия, гидроксид калия, гидроксид аммония, амины, такие как триэтиламин, триэтаноламин, моноэтаноламин и другие щелочные материалы.

Модификаторы реологических свойств согласно изобретению применимы в качестве модификаторов реологических свойств в покровных композициях, составах для изготовления текстильных материалов, для печатающих на текстиле пастах, в фармацевтическом и косметическом секторе, для красок, пигментов, в пищевых и бытовых продуктах и продуктах для личной гигиены, таких как моющие средства, жидкие мыла, шампуни, гели для душа, очистители и жидкие моющие средства.

Вязкость жидких моющих средств или очистителей можно измерить посредством традиционных стандартных способов (например, вискозиметра Брукфильда LVT-II при 20 об/мин и 20°С, шпиндель 3) и предпочтительно находится в интервале от 100 до 5000 мПас. Предпочтительные композиции обладают вязкостями от 300 до 4000 мПас, причем особенно предпочтительны значения между 1000 и 2000 мПас.

Настоящее изобретение также относится к жидкому составу, содержащему модификатор реологических свойств, как определено в любом одном из п.п. 1-10, и по меньшей мере один компонент, выбранный из группы, состоящей из газовых пузырьков, наночастиц, микрокапсул, полученных из или с помощью, активных веществ, ферментов, отдушек, лекарственных препаратов, органических частиц, пигментов, волокон, бактерицидов, гербицидов и фунгицидов.

Частицы, пузырьки и газовые пузырьки могут быть стабильно диспергированы в бытовых продуктах и продуктах для личной гигиены, в частности водных жидких моющих средствах, содержащих модификатор реологических свойств согласно настоящему изобретению. «Стабильный» означает, что например, жидкие моющие средства, содержащие модификатор реологических свойств согласно настоящему изобретению, являются стабильными при комнатной температуре и при 40°С в течение периода, равного по меньшей мере 6 неделям и предпочтительно по меньшей мере 12 неделям, без отстаивания или осаждения или при 50°С в течение периода, равного по меньшей мере 4 неделям и предпочтительно по меньшей мере 3 месяцам, без отстаивания или осаждения.

Предпочтительным вариантом выполнения жидкого состава согласно изобретению является жидкая композиция моющего средства, содержащая

- по меньшей мере один модификатор реологических свойств согласно этому изобретению, как определено в любом из п.п. 1-10,

- по меньшей мере одно поверхностно-активное вещество,

- жидкую непрерывную фазу, содержащую воду, и

- по меньшей мере один компонент, диспергированный в указанной жидкой непрерывной фазе.

Термин дисперсия согласно изобретению определен в DIN EN ISO 862: 1995-10.

Непрерывная фаза определяется как дисперсная среда, в которой диспергируют указанный компонент.

Соединение считается жидкостью, если оно находится в жидком состоянии при 20°С, 1013 мбар.

Соединение считается твердым веществом, если оно находится в твердом состоянии при 20°С, 1013 мбар.

Все упомянутые выше предпочтительные варианты выполнения модификатора реологических свойств согласно этому изобретению предпочтительны mutatis mutandis для указанной композиции жидкого моющего средства согласно этому варианту выполнения. Предпочтительное общее количество модификатора реологических свойств согласно этому изобретению составляет от 0,1 до 1 мас. %, более предпочтительно от 0,2 до 0,9 мас. % и более предпочтительно от 0,4 до 0,9 мас. %, в пересчете на общую массу композиции.

Предпочтительно непрерывная фаза содержит модификатор реологических свойств согласно изобретению.

Общее количество поверхностно-активного вещества составляет предпочтительно от 3 до 30 мас. %, более предпочтительно от 4 до 22 мас. % и наиболее предпочтительно от 4 до 18 мас. %, в пересчете на общую массу композиции.

Особенно предпочтительная композиция жидкого моющего средства согласно этому варианту выполнения содержит по меньшей мере одно анионное поверхностно-активное вещество.

Подходящие анионные поверхностно-активные вещества включают соли алкилбензолсульфоновой кислоты, соли олефинсульфоновой кислоты, соли C12-C18 алкансульфоновой кислоты, соли сложных моноэфиров серной кислоты с жирным спиртом, мыло жирных кислот, соли сложных моноэфиров серной кислоты с этоксилированным жирным спиртом или смесь двух или более этих анионных поверхностно-активных веществ. Из этих анионных поверхностно-активных веществ более предпочтительны соли алкилбензолсульфоновой кислоты, мыла жирных кислот, соли сложных моноэфиров серной кислоты с этоксилированным жирным спиртом и их смеси.

Общее количество анионного поверхностно-активного вещества составляет предпочтительно от 2 до 20 мас. %, более предпочтительно от 3 до 15 мас. %, в каждом случае относительно всего жидкого моющего или чистящего агента.

Поверхностно-активными веществами сульфонатного типа, которые можно предпочтительно рассматривать в данной заявке, являются С9-13 алкилбензолсульфонаты, олефинсульфонаты, т.е. смеси алкенсульфонатов и гидроксиалкансульфонатов и дисульфонатов, которые получают, например, из C12-18 моноолефинов с концевой или внутренней двойной связью сульфированием с помощью триоксида серы и последующим щелочным или кислотным гидролизом продуктов сульфирования. Также применимы С12-11 алкансульфонаты и сложные эфиры α-сульфожирных кислот (сульфонаты сложных эфиров), например, сложные α-сульфированные метильные эфиры гидрированных кокосовой, пальмоядровой или талловой жирных кислот.

Предпочтительными алк(ен)илсульфатами являются соли серной кислоты сложных полуэфиров С12-С18 жирных спиртов, например, полученные из кокосового жирного спирта, таллового жирного спирта, лаурилового, миристилового, цетилового или стеарилового спирта, или С10-С20 оксоспиртов и таких сложных полуэфиров вторичных спиртов этих длин цепей. С12-С16 алкилсульфаты и С12-С15 алкилсульфаты и С14-С15 алкилсульфаты являются предпочтительными благодаря их моющим характеристикам. 2,3-Алкилсульфаты также являются применимыми анионными поверхностно-активными веществами.

Также применимы сложные моноэфиры серной кислоты прямоцепочечных или разветвленных С7-21 спиртов, этоксилированных 1-6 молями этиленоксида, такие как 2-метил-разветвленные спирты в среднем с 3,5 мол этиленоксида (ЕО) или С12-18 жирные спирты с 1-4 ЕО.

Дополнительно подходящими анионными поверхностно-активными веществами являются мыла жирных кислот. В частности подходящими являются насыщенные и ненасыщенные мыла жирных кислот, такие как соли лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, (гидрированной) эруковой кислоты и бегеновой кислоты, и в частности смеси мыл, производных от природных жирных кислот, например, кокосового, пальмоядрового, оливкового масла, или талловых жирных кислот.

Анионные поверхностно-активные вещества, включающие мыла жирных кислот, могут присутствовать в форме их натриевых, калиевых, магниевых или аммониевых солей. Анионные поверхностно-активные вещества предпочтительно присутствуют в форме их натриевых или аммониевых солей. Аминами, применимыми для нейтрализации, являются предпочтительно холин, триэтиламин, моноэтаноламин, диэтаноламин, триэтаноламин, метилэтиламин и их смесь, где предпочтителен моноэтаноламин.

Особенно предпочтительная жидкая композиция моющего средства согласно этому варианту выполнения содержит по меньшей мере одно анионное поверхностно-активное вещество и по меньшей мере одно неионогенное поверхностно-активное вещество.

Особенно подходящие неионогенные поверхностно-активные вещества включают алкоксилированные жирные спирты, алкоксилированные сложные алкильные эфиры жирных кислот, амиды жирных кислот, алкоксилированные амиды жирных кислот, амиды полигидрокси жирных кислот, простые алкилфенолполигликолевые эфиры, аминоксиды, алкилполиглюкозиды и их смеси.

Предпочтительно применяемыми алкоксилированными жирными спиртами являются этоксилированные, в частности первичные спирты предпочтительно с 8-18 атомами С и в среднем 4-12 молей этиленоксида (ЕО) на моль спирта, в которых спиртовой остаток является линейным. В частности предпочтительны этоксилаты спиртов с 12-18 атомами С, например, полученные из кокосового, пальмового, таллового жирного или олеилового спирта, и в среднем 5-8 ЕО на моль спирта. Предпочтительные этоксилированные спирты включают, например, С12-14 спирты с 4 ЕО или 7 ЕО, С9-11 спирт с 7 ЕО, С12-18 спирты с 5 ЕО или 7 ЕО и их смеси. Установленные степени этоксилирования представляют собой статистические средние величины, которые для конкретного продукта могут быть целым числом или дробным числом. Предпочтительные этоксилаты спиртов имеют узкое распределение гомологов (этоксилаты с узким интервалом, NRE). В добавление к этим неионогенным поверхностно-активным веществам, можно также применять жирные спирты с более чем 12 ЕО. Их примерами являются талловый жирный спирт с 14 ЕО, 25 ЕО, 30 ЕО или 40 ЕО. Также можно применять согласно изобретению неионогенные поверхностно-активные вещества, содержащие в одной молекуле ЕО и РО группы вместе. Кроме того, является подходящей смесь (относительно высоко) разветвленного этоксилированного жирного спирта и неразветвленного этоксилированного жирного спирта, такая как, например, смесь C16-18 жирного спирта с 7 ЕО и 2-пропилгептанола с 7 ЕО.

Общее количество неионогенных поверхностно-активных веществ составляет предпочтительно от 1 до 20 мас. %, более предпочтительно от 3 до 15 мас. %, особенно предпочтительно от 1 до 10 мас. %, наиболее предпочтительно от 1 до 7 мас. %, в каждом случае относительно всего количества жидкой композиции моющего средства.

Особенно предпочтительным вариантом выполнения указанного жидкого состава является жидкая композиция моющего средства, содержащая относительно всего количества жидкой композиции моющего средства

- по меньшей мере один модификатор реологических свойств согласно этому изобретению, предпочтительно как определено в любом из п.п. 1-10,

- от 2 до 20 мас. % (более предпочтительно от 3 до 15 мас. %) по меньшей мере одного анионного поверхностно-активного вещества,

- от 1 до 10 мас. % (более предпочтительно от 1 до 7 мас. %) по меньшей мере одного неионогенного поверхностно-активного вещества,

- жидкую непрерывную фазу, содержащую воду, и

- по меньшей мере один компонент, диспергированный в указанной жидкой непрерывной фазе.

В другом варианте выполнения указанной жидкой композиции моющего средства предпочтительно добавлять по меньшей мере одну неорганическую соль. Неорганическая соль согласно изобретению состоит из аниона и катиона, причем оба являются неорганическими. Неорганический означает, что ионы указанной соли не содержат атом водорода, который имеет прямую ковалентную связь с атомом углерода.

Указанная неорганическая соль содержится в предпочтительном количестве от 0,1 до 1 мас. % (более предпочтительно от 0,2 до 0,9 мас. %, наиболее предпочтительно от 0,1 до 0,7 мас. %) в каждом случае относительно всего количества жидкой композиции моющего средства.

Предпочтительные неорганические соли выбирают из неорганических солей одновалентных катионов металлов. Особенно предпочтительны хлорид натрия, сульфат натрия, хлорид калия, сульфат калия или их смеси.

Предпочтительным вариантом выполнения указанного жидкого состава является жидкая композиция моющего средства, содержащая

- по меньшей мере один модификатор реологических свойств согласно этому изобретению, предпочтительно как определено в любом из п.п. 1-10,

- по меньшей мере одно поверхностно-активное вещество (предпочтительно по меньшей мере одно анионное поверхностно-активное вещество и по меньшей мере одно неионогенное поверхностно-активное вещество),

- по меньшей мере одну неорганическую соль,

- жидкую непрерывную фазу, содержащую воду, и

- по меньшей мере один компонент, диспергированный в указанной жидкой непрерывной фазе.

Особенно предпочтительным вариантом выполнения указанного жидкого состава является жидкая композиция моющего средства, содержащая относительно всего количества жидкой композиции моющего средства

- от 0,1 до 1 мас. % (более предпочтительно от 0,4 до 0,9 мас. %) по меньшей мере одного модификатора реологических свойств согласно этому изобретению, предпочтительно как определено в любом из п.п. 1-10,

- от 2 до 20 мас. % (более предпочтительно от 3 до 15 мас. %) по меньшей мере одного анионного поверхностно-активного вещества,

- от 1 до 10 мас. % (более предпочтительно от 1 до 7 мас. %) по меньшей мере одного неионогенного поверхностно-активного вещества,

- от 0,1 до 1 мас. % (более предпочтительно от 0,2 до 0,9 мас. %) по меньшей мере одной неорганической соли,

- жидкую непрерывную фазу, содержащую воду, и

- по меньшей мере один компонент, диспергированный в указанной жидкой непрерывной фазе.

Жидкая композиция моющего средства содержит, в общем, жидкую непрерывную фазу, содержащую воду, и по меньшей мере один компонент, диспергированный в указанной жидкой непрерывной фазе.

Предпочтительным компонентом, диспергированным в указанной жидкой фазе, являются частицы корпускулярного твердого вещества.

Предпочтительные частицы корпускулярного твердого вещества имеют средний размер частиц Х50,3 от 0,01 до 2000 мкм, особенно от 0,05 до 500 мкм, предпочтительно от 1 до 150 мкм, особенно предпочтительно от 5 до 150 мкм, более предпочтительно от 5 до 100 мкм, наиболее предпочтительно от 10 до 100 мкм, даже более предпочтительно от 10 до 80 мкм. Указанный размер частиц можно определить лазерной дифракцией.

Указанные частицы корпускулярного твердого вещества, в частности, выбирают из агломератов, гранул, капсул, пигментов, волокон или их смесей. Агломераты, гранулы, капсулы, пигменты или их смеси являются особенно предпочтительными, в то время как капсулы и/или пигменты (особенно в частности предпочтительны микрокапсулы и/или эффективные пигменты) являются наиболее предпочтительными диспергированными компонентами в указанной жидкой композиции моющего средства.

Капсулы являются частицами с оболочкой и сердцевиной, содержащими твердую оболочку, которая окружает сердцевину. Сердцевиной является предпочтительно жидкость. Капсулы и микрокапсулы известны в технике. Средний размер частиц Х50,3 особенно пригодных капсул или микрокапсул составляет от 0,05 до 500 мкм, особенно предпочтительно от 5 до 150 мкм, наиболее предпочтительно от 10 до 100 мкм, например, от 10 до 80 мкм.

Особенно пригодные капсулы имеют насыпную плотность от 0,80 до 1,20 г/см3, особенно предпочтительно от 0,90 до 1,10 г/см3 (согласно ISO 697:1981).

Предпочтительные капсулы, особенно микрокапсулы, применяемые в жидкой композиции моющего средства, представляют собой нерастворимые в воде микрокапсулы. Указанные нерастворимые в воде капсулы, особенно микрокапсулы, содержат материал оболочки, который не растворяется или не разлагается в воде по меньшей мере при температуре между 20 и 40°С. Нерастворимые в воде капсулы, особенно микрокапсулы, являются преимущественными, так как они не разрушаются во время мытья и позволяют разрушение оболочки и выделение сердцевины после мытья под действием механического напряжения.

Предпочтительные капсулы, особенно микрокапсулы, содержат в своей оболочке по меньшей мере один материал, выбираемый из полиуретана, полиолефина, полиамида, сложного полиэфира, полисахарида, эпоксидной смолы, силиконовой смолы, продукта взаимодействия карбонильных соединений (предпочтительно формальдегида) с соединениями с NH-группами (предпочтительно меламином или мочевиной или смесью).

Известно получение капсул, особенно микрокапсул. Подходящие способы раскрыты в US 3516941, US 3415758 или в ЕР 0 026 914 А1. Одним способом является индуцированная кислотой реакция конденсации меламина, формальдегида и форполимеров (и/или их простых С1-4-алкильных эфиров) в среде, содержащей воду и дисперсную фазу материала сердцевины. Дополнительные микрокапсулы, подходящие для этого изобретения, описаны в WO 2001/049817 А2.

Оболочка может содержать по меньшей мере одно соединение, несущее по меньшей мере один катионный заряд. Предпочтительными катионными соединениями в оболочке являются катионные полимеры. Предпочтительные катионные полимеры выбирают из Polyquaternium 7, Polyquaternium-10, Polyquaternium-11, Polyquaternium-16, Polyquaternium-55, Polyquaternium-69 или их смесей.

Оболочка, окружающая сердцевину капсул, особенно микрокапсул, имеет предпочтительную среднюю толщину от 0,01 до 50 мкм, особенно предпочтительно от 0,1 мкм до 30 мкм, наиболее предпочтительно от 0,5 мкм до 8 мкм.

Сердцевина капсул, особенно микрокапсул, содержит предпочтительно активный ингредиент, подходящий для применения для текстильныхматериалов. Подобный активный ингредиент предпочтительно выбирают из

(a) отдушки,

(b) активных соединений для защиты волокон, особенно силиконовых масел, солюбилизированных катионных полимеров,

(с) активных веществ для защиты кожи (особенно витамин Е, экстракт алоэ вера, экстракт зеленого чая, D-пантенол, экстракт планктона, мочевина и/или глицин).

Более предпочтительно диспергированное соединение содержит ароматизирующие микрокапсулы по меньшей мере с одной отдушкой в сердцевине. Предпочтительные варианты выполнений микрокапсул представляют собой также, конечно, mutatis mutandis предпочтительные варианты выполнения указанной ароматизирующей микрокапсулы.

В другом предпочтительном варианте выполнения компонент, диспергированный в жидкой непрерывной фазе, представляет собой частицы корпускулярного твердого вещества, которые предпочтительно являются пигментами. Пигментами в соответствии с настоящим изобретением являются эффективные пигменты или перламутровые пигменты. Перламутровые пигменты продуцируют перламутровые, металлические и переливистые эффекты. В косметических составах долгое время применяли натуральную перламутровую эссенцию, смесь гуанина и гипоксантина, полученную из рыбьей чешуи. Синтетические перламутровые пигменты, разработанные для применения в косметических и жидких моющих средствах, включают пигменты на основе слюды и оксихлорида висмута или слюды и оксихлорида висмута. Широко применялись пластины белой слюды, покрытые металлическим оксидом, таким как диоксид титана. Относительно тонкое покрытие на основе диоксида титана продуцирует перламутровый или серебряный блеск. Пластины слюды с более тонкими покрытиями продуцируют окраску, даже хотя компоненты являются бесцветными, благодаря явлению интерференции света; они известны как интерферированные пигменты. Пластинчатые пигменты также состоят из множества чешуйчатых пластин, покрытых одним или более отражающими/пропускающими слоями. В основном эффективные пигменты представляют собой чешуйчатый пластинчатый субстрат, такой как природная слюда или стеклянные чешуйки, которые были покрыты слоем на основе оксида металла.

Описание свойств эффективных пигментов можно найти в Pigment Hand-book, Том I, Второе издание, стр. 829-858, John Wiley & Sons, NY 1988. Если для покрытия чешуйчатого пластинчатого субстрата применяют бесцветные оксиды металлов, эффективные пигменты проявляют перламутровый блеск в результате отражения и преломления света, и в зависимости от толщины слоя оксида металла они также могут проявлять эффекты интерференции цвета. В случае применения окрашенных оксидов металлов наблюдаемые эффекты зависят от отражения, преломления и поглощения.

Цвет, называемый отраженным цветом, виден наиболее эффективно посредством зеркального или зеркальноподобного отражения, где угол отражения равен углу падения. Отраженный цвет является функцией оптической толщины покрытия, т.е. геометрической толщины умноженной на показатель преломления. Оптическая толщина от около 100 нм до около 160 нм продуцирует отражение, которое можно назвать белым, серебристым или перламутровым; оптическая толщина, равная около 190 нм или более, продуцирует окрашенные отражения. В технике известны переливчатые или перлесцентные пигменты, содержащие слюду или слюду, покрытую диоксидом титана. Ссылка делается, например, на патенты США №№3087828; 3926659; 4146403; 4192691; 4744832; 5273576; 5433779; 5456749; 6899757; WO 2013/138312.

BASF CHIONE™MSVA представляет собой высококачественный минерал, состоящий из Синтетического Фторфлогопита, обычно известного как синтетическая слюда, покрытого лауроиллизином. Полученный порошок имеет очень белый цвет и имеет бархатную текстуру, которая может улучшить оптическую яркость и тактильные качества как безводных, спиртоводных, так и чисто водных составов. Эта высоко яркая добавка применима для всех косметических или бытовых и персональных очищающих использований, включая область глаз или губ или применение жидких моющих средств. Даже без окрашенных добавок она выглядит ярко белой, как в безводных, так и водных составах.

Особенно предпочтительными пигментами, стабилизированными модификатором реологических свойств согласно настоящему изобретению, являются белый Chione™ HD Infinite White S130V или более сильно окрашенный пигмент Flamenco Sparkle Gold 220J или Multi Reflections™ Soft Sparkle Orchid 580P или Reflecks™ перлесцентный и переливающийся пигмент на основе боросиликата и ТiO2, такие как Glimmers of Green G830L или Shiny rouge G450D на основе боросиликата и Fe2O3 или Purely Purple G536L на основе боросиликата и ТiO2 и Ferric Ferrocyanide или Varying Violet G580D на основе боросиликата и ТiO2 и SiO2 от BASF.

Особенно подходящие пигменты имеют насыпную плотность от 80 до 900 кг/м3, особенно предпочтительно от 100 до 600 г/см3 (согласно ISO 697:1981).

Средний размер частиц Х50,3 особенно подходящих пигментов составляет от 0,05 до 200 мкм, особенно предпочтительно от 5 до 150 мкм, наиболее предпочтительно от 10 до 100 мкм, например, от 10 до 80 мкм.

Модификатор реологических свойств согласно настоящему изобретению может также модифицировать поверхность пигментов таким образом, что поверхностное натяжение адаптируется к водному составу, и стабильность пигмента в водном составе улучшается, так что можно избежать осаждения или отстаивания пигментов во время длительных периодов хранения. Модификатор реологических свойств согласно настоящему изобретению специально адаптируется к поверхностному покрытию упомянутых выше пигментов так, что сводятся к минимуму энергии взаимодействия между поверхностью пигмента, модификатором реологических свойств и водным составом, приводя таким образом к улучшенной стабильности всего состава.

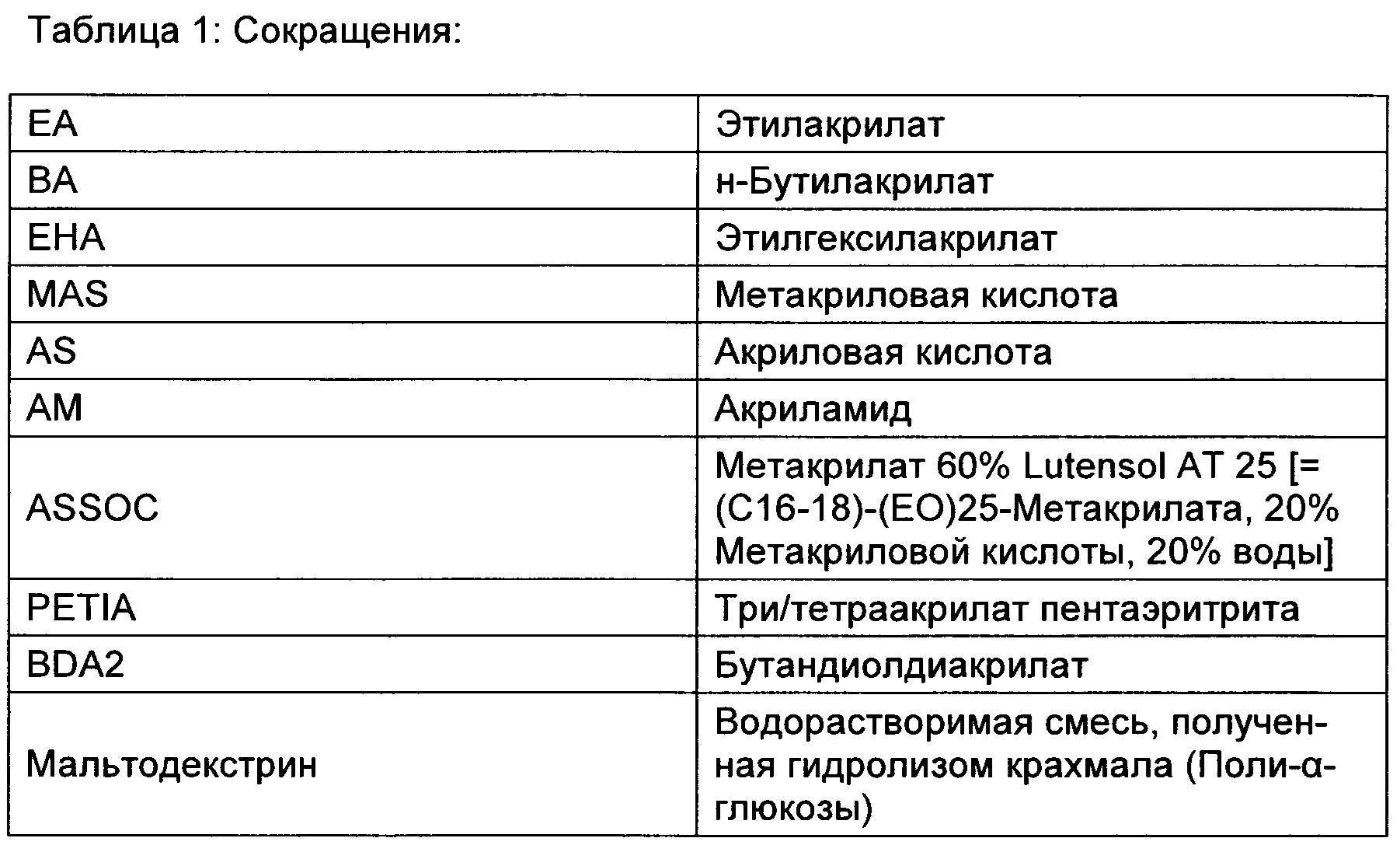

В одном варианте выполнения настоящего изобретения модификатор реологических свойств, который предоставляется и который используется, как описано в данном описании, получают сополимеризацией этилакрилата (например, 30-40 pphm), н-бутилакрилата (например, 30-40 pphm) и метакриловой кислоты (например, 25-35 pphm), что также иллюстрируется в данном описании. В реакцию полимеризации можно добавлять необязательно дополнительные соединения, такие как Метакрилат Lutensol AT 25 (см. ASSOC ниже Таблица 1), карбоксиметилцеллюлозу с вязкостью, равной 150 мПас при 20 об/мин (см. КМЦ150 ниже в Таблице 1), эмульгатор (например, SDS), 2-этилгексилтиогликолят, Н2O2, NaPS, и/или С12-алкилдифенилоксиддисульфонат (см. ниже Таблица 1). В другом варианте выполнения для регулирования вязкости можно вводить дополнительную добавку, в частности (металлический) комплексообразователь, такой как Трилон В (например, вплоть до 0,3 pphm) (см. ниже Таблица 1) и/или агент переноса цепи, такой как, например, 2-EHTG (см. ниже Таблица 1).

Если компонент, который диспергирует в жидкой непрерывной фазе, содержит пигменты в виде частиц пылевидного твердого вещества, обнаружено, что предпочтительным выбором является выбор модификатора реологических свойств, который получается сополимеризацией этилакрилата (например, 30-40 pphm), н-бутилакрилата (например, 30-40pphm) и метакриловой кислоты (например, 25-35 pphm), как также иллюстрируется в данном описании. В реакцию полимеризации можно добавлять необязательно дополнительные соединения, такие как Метакрилат Lutensol AT 25 Methacrylate (см. ASSOC ниже Таблица 1), карбоксиметилцеллюлозу с вязкостью, равной 150 мПас при 20 об/мин (см. КМЦ150 ниже в Таблице 1), эмульгатор (например, SDS), 2-этилгексилтиогликолят, Н2O2, NaPS, и/или С12-алкилдифенилоксиддисульфонат (см. ниже Таблица 1). В дополнительном варианте выполнения для регулирования вязкости можно добавлять дополнительную добавку, особенно (металлический) комплексообразователь, такой как Трилон В (например, вплоть до 0,3 pphm) (см. ниже Таблица 1) и/или агент переноса цепи, такой как, например, 2-EHTG (см. ниже Таблица 1).

В одном варианте выполнения модификатор реологических свойств согласно настоящему изобретению (особенно в контексте с частицами/пигментами, как указано в данном описании) получают добавлением 30-40 pphm этилакрилата, 30-40 pphm н-бутилакрилата, 25-35 pphm метак-риловой кислоты, 0,2-2 pphm 60% Метакрилата Lutensol AT 25 (см. ASSOC ниже Таблица 1), и 8-20 pphm карбоксиметилцеллюлозы с вязкостью, равной 150 мПас при 20 об/мин (см. КМЦ150 ниже в Таблице 1) и при необхо-димочти дополнительных соединений, таких как, например, эмульгатор (например, SDS), 2-этилгексилтиогликолят, Н2O2, NaPS, и/или С12-алкилдифенилоксиддисульфонат (см. ниже Таблица 1). В другом варианте выполнения для регулирования вязкости можно вводить дополнительную добавку, в частности (металлический) комплексообразователь, такой как Трилон В (например, вплоть до 0,3 pphm) (см. ниже Таблица 1) и/или агент переноса цепи, такой как, например, 2-EHTG (см. ниже Таблица 1).

Указанный предпочтительный модификатор реологических свойств наиболее предпочтительно применяют для стабилизации пигментов в водной непрерывной фазе, если указанные пигменты имеют

i) насыпную плотность от 80 до 900 кг/м3, особенно предпочтительно от 100 до 600 г/см3 (согласно ISO 697:1981) и/или

ii) средний размер частиц Х50,3 от 5 до 150 мкм, наиболее предпочтительно от 10 до 100 мкм, например, от 10 до 80 мкм.

Предпочтительным вариантом выполнения указанного жидкого состава является жидкая композиция моющего средства, содержащая

- по меньшей мере один модификатор реологических свойств согласно этому изобретению, предпочтительно как определено в любом из п.п. 1-10,

- по меньшей мере одно поверхностно-активное вещество (предпочтительно по меньшей мере одно анионное поверхностно-активное вещество и по меньшей мере одно неионогенное поверхностно-активное вещество),

- по меньшей мере одну неорганическую соль,

- жидкую непрерывную фазу, содержащую воду, и

- по меньшей мере одну микрокапсулу и/или пигмент, диспергированный в указанной жидкой непрерывной фазе.

Особенно предпочтительным вариантом выполнения указанного жидкого состава является жидкая композиция моющего средства, содержащая относительно всего количества жидкой композиции моющего средства

- от 0,1 до 1 мас. % (более предпочтительно от 0,4 до 0,9 мас. %) по меньшей мере одного модификатора реологических свойств согласно этому изобретению, предпочтительно как определено в любом из п.п. 1-10,

- от 2 до 20 мас. % (более предпочтительно от 3 до 15 мас. %) по меньшей мере одного анионного поверхностно-активного вещества,

- от 1 до 10 мас. % (более предпочтительно от 1 до 7 мас. %) по меньшей мере одного неионогенного поверхностно-активного вещества,

- от 0,1 до 1 мас. % (более предпочтительно от 0,2 до 0,9 мас. %) по меньшей мере одной неорганической соли,

- жидкую непрерывную фазу, содержащую воду, и

- по меньшей мере одну микрокапсулу и/или пигмент, диспергированный в указанной жидкой непрерывной фазе.

Жидкую композицию моющего средства согласно изобретению предпочтительно получают способом, включающим стадии

i) регулирования температуры водной жидкости до температуры от 20 до 60°С,

ii) добавления поверхностно-активных веществ во время перемешивания,

iii) добавления модификатора реологических свойств согласно изобретению во время перемешивания,

iv) охлаждения полученной смеси до не более чем 40°С, предпочтительно до не более чем 35°С,

iv) добавления соединения для диспергирования в непрерывной фазе и диспергирования указанного соединения,

v) охлаждения до температуры окружающей среды,

в то время как

- по меньшей мере указанные стадии осуществляют в указанном порядке,

- указанный способ может включать любые необязательные стадии до, между или после стадий от i) до v).

Настоящее изобретение дополнительно относится к применению модификатора реологических свойств, как определено выше, для стабилизации в жидком моющем средстве частиц, таких как газовые пузырьки, наночастицы, микрокапсулы, изготовленные из или с помощью активных соединений, ферменты, отдушки, фармацевтические соединения, органические частицы, пигменты, волокна, бактерициды, гербициды и фунгициды.

Изобретение иллюстрируют следующие примеры. Однако настоящее изобретение не ограничивается вариантами выполнения, описанными в примерах.

Примеры

Сравнительный пример V1.1 - Получение модификатора реологических свойств в отсутствии углеводорода

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 850,2 г деионизированной воды, 0,66 г эмульгатора SDS (15% в воде) и 52,0 г PVP. При 85°С добавляли 1,86 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 213,56 г деионизированной воды, мономеров (78,0 г метакриловой кислоты, 175,5 г этилакрилата, 8,13 г ASSOC, 7,8 г эмульгатора SDS (15% в воде), и 2,89 г эмульгатора С12-алкилдифенилоксид дисульфоната (45% в воде)) и постоянно перемешивали при 85°С. После полного добавления эмульсии добавляли 13,94 г деионизированной воды. Через 15 минут после добавления эмульсии с постоянной скоростью в течение 2 часов и 15 минут к смеси добавляли 26 г Н2О2 (1% в воде) и 10,4 г аскорбиновой кислоты (1% в воде). Затем добавляли 0,13 г железисто-калиевого комплекса этилен-диаминтетрауксусной кислоты (4% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения с постоянной скоростью в течение 1 часа добавляли 26 г Н2O2 (1% в воде) и 39 г аскорбиновой кислоты (1% в воде). Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Сравнительный пример V1.2 - Получение модификатора реологических свойств в отсутствии углеводорода

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 898,23 г деионизированной воды, 2,72 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде). При 75°С добавляли 8,71 г NaPS (7% в воде) и смесь перемешивали при 75°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 184,37 г деионизированной воды, мономеров (22,88 г акриловой кислоты, 45,75 г акриламида, 228,75 г н-бутилакрилата, 38,13 г ASSOC и 13,62 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде)) и постоянно перемешивали при 75°С. После полного добавления эмульсии добавляли 14,64 г деионизированной воды. В течение еще 1 часа при 75°С протекала дополнительная полимеризация. Далее к смеси добавляли 0,15 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (1% в воде) и 6,1 г Н2О2 (5% в воде). Затем в течение 1 часа при 75°С добавляли 15,25 г гидроксиметансульфината натрия (1% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Сравнительный пример V1.3 - Получение модификатора реологических свойств в отсутствии углеводорода

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 844.12 г деионизированной воды, 2,72 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде). При 75°С добавляли 32,68 г NaPS (7% в воде) и смесь перемешивали при 75°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 184,37 г деионизированной воды, мономеров (22,88 г акриловой кислоты, 122 г акриламида, 95,31 г н-бутилакрилата, 95,31 г этилакрилата, 38,13 г ASSOC и 13,62 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде)) и постоянно перемешивали при 75°С. После полного добавления эмульсии добавляли 14,64 г деионизированной воды. В течение еще 1 часа при 75°С протекала дополнительная полимеризация. Далее к смеси добавляли 0,15 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (1% в воде) и 6,1 г Н2О2 (5% в воде). Затем в течение 1 часа при 75°С добавляли 15,25 г гидроксиметансульфината натрия (1% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Сравнительный пример V2.2 - Получение модификатора реологических свойств в отсутствии углеводорода

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 701,48 г деионизированной воды, 2,8 г эмульгатора SDS (15% в воде). При 85°С добавляли 2 г NaPS (7% в воде) и смесь перемешивали при 75°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 229,88 г деионизированной воды, мономеров (84 г акриловой кислоты, 94,5 г н-бутилакрилата, 94,5 г этилакрилата, 8,75 г ASSOC, 8,4 г эмульгатора SDS (15% в воде), и 3,11 г С12-алкилфенилоксиддисульфоната (45% в воде)) и постоянно перемешивали при 85°С. Через 15 минут после добавления эмульсии к смеси добавляли 28 г Н2O2 (1% в воде) и 11,2 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 2 часов и 15 минут. После полного добавления эмульсии добавляли 15,12 г деионизированной воды. Затем добавляли 0,14 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (4% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 28 г Н2О2 (1% в воде) и 42 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 1 часа. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Сравнительный пример V2.3 - Получение модификатора реологических свойств в отсутствии углеводорода

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 651,92 г деионизированной воды, 0,69 г эмульгатора SDS (15% в воде). При 85°С добавляли 1,86 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 215,2 г деионизированной воды, мономеров (78 г метакриловой кислоты, 182 г этилакрилата, 7,8 г эмульгатора SDS (15% в воде) и 2,89 г эмульгатора С12-алкилфенилоксиддисульфоната (45% в воде)) и постоянно перемешивали при 85°С. После полного добавления эмульсии добавляли 13,94 г деионизированной воды. Через 15 минут после добавления эмульсии к смеси добавляли 26 г Н2О2 (1% в воде) и 10,4 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 2 часов и 15 минут. Затем добавляли 0,13 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (4% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 26 г Н2О2 (1% в воде) и 39 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 1 часа. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Пример В1.4 - Получение модификатора реологических свойств с КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 847,55 г деионизированной воды, 0,69 г эмульгатора SDS (15% в воде) и 52 г КМЦ150. Последующие стадии способа были идентичны способу, описанному в Сравнительном Примере V2.3: При 85°С добавляли 1,86 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 215,2 г деионизированной воды, мономеров (78 г метакриловой кислоты, 182 г этилакрилата, 7,8 г эмульгатора SDS (15% в воде), и 2,89 г эмульгатора С12-алкилфенилоксид дисульфоната (45% в воде)) и постоянно перемешивали при 85°С. После полного добавления эмульсии добавляли 13,94 г деионизированной воды. Через 15 минут после добавления эмульсии к смеси добавляли 26 г Н2О2 (1% в воде) и 10,4 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 2 часов и 15 минут. Затем добавляли 0,13 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (4% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 26 г Н2О2 (1% в воде) и 39 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 1 часа. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Пример В1.11 - Получение модификатора реологических свойств с КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 806,82 г деионизированной воды, 2,8 г эмульгатора SDS (15% в воде) и 28 г КМЦ150. Последующие стадии способа были идентичны способу, описанному в Сравнительном Примере V2.2: При 85°С добавляли 2 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 229,88 г деионизированной воды, мономеров (84 г метакриловой кислоты, 94,5 г н-бутилакрилата, 94,5 г этилакрилата, 8,75 г ASSOC, 8,4 г эмульгатора SDS (15% в воде) и 3,11 г эмульгатора С12-алкилфенилоксиддисульфоната (45% в воде)) и постоянно перемешивали при 85°С. Через 15 минут после добавления эмульсии добавляли 28 г Н2O2 (1% в воде) и 11,2 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 2 часов и 15 минут. После полного добавления эмульсии добавляли 15,12 г деионизированой воды. Затем добавляли 0,14 g железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (4% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 28 г Н2O2 (1% в воде) и 42 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 1 часа. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

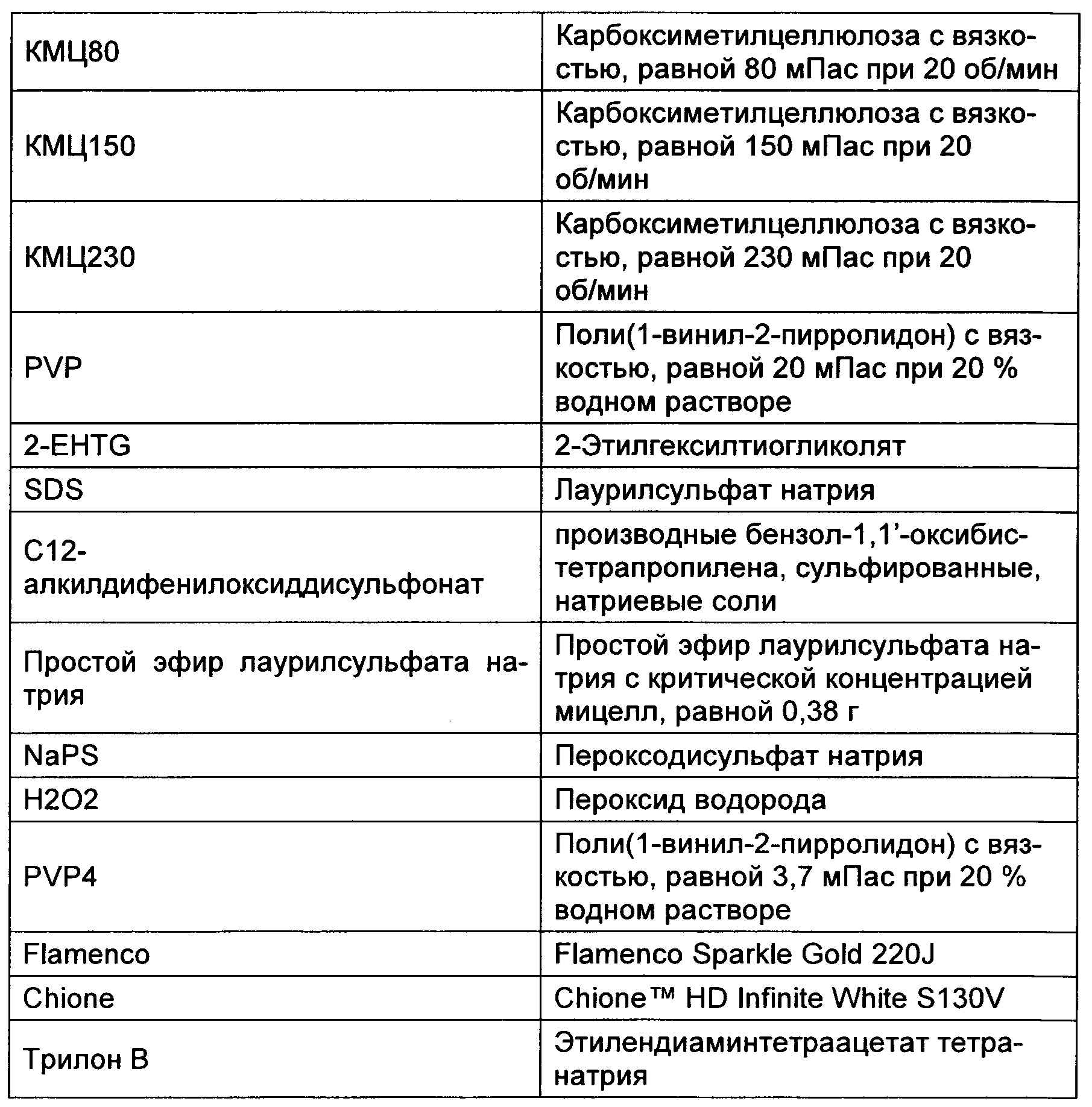

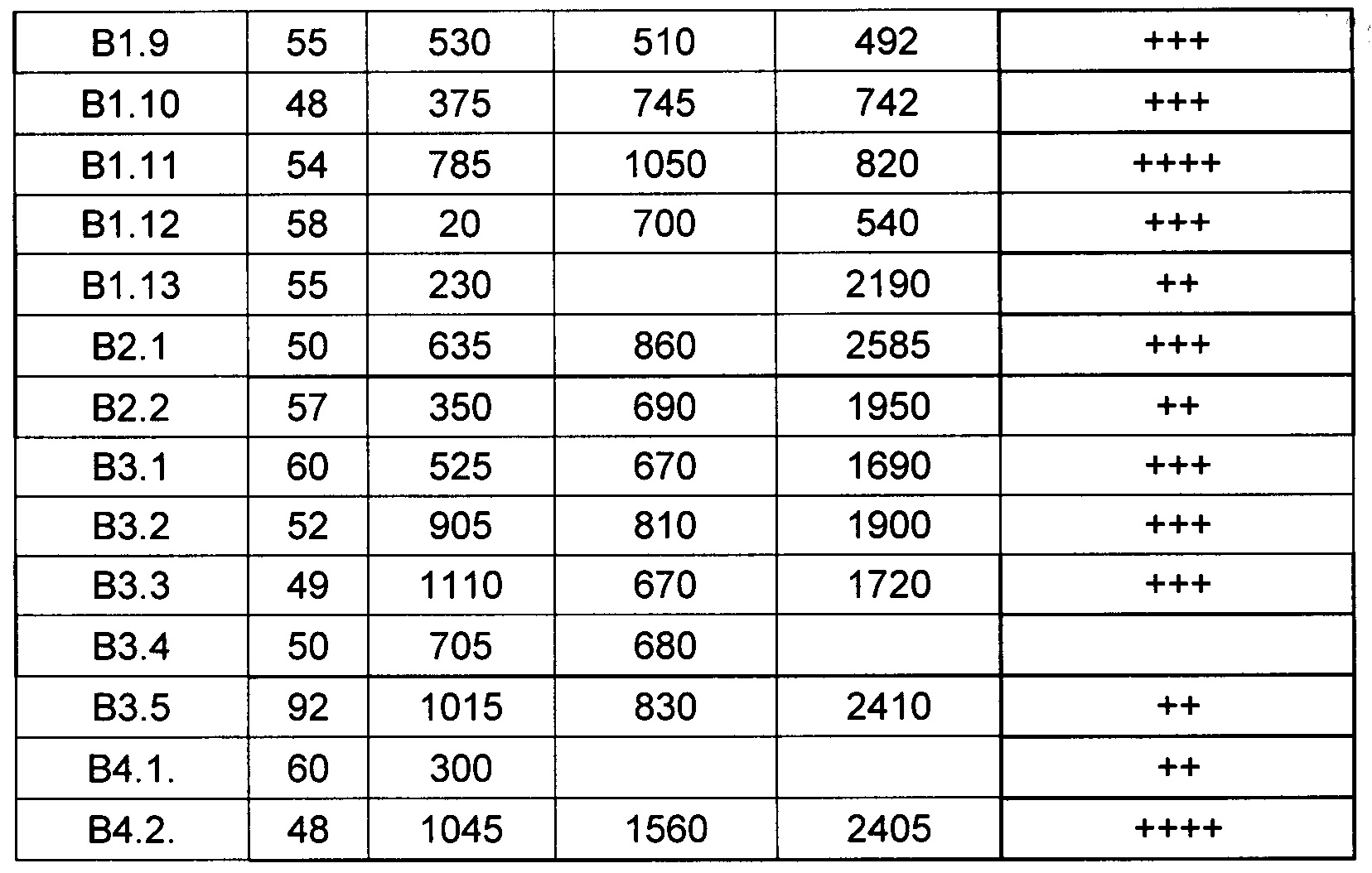

Примеры от В1.1 до В1.3, от В1.5 до В1.10, В1.12 и В1.13 получали таким же способом за исключением того, что варьировали количество исходного материала, как можно получить из Таблицы 2.

Пример В2.1 - Получение модификатора реологических свойств с КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 882,14 г деионизированной воды, 0,14 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (4% в воде), 2,8 г эмульгатора SDS (15% в воде) и 28 г КМЦ150. При 85°С добавляли 2 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 229,99 г деионизированной воды, мономеров (84 г метакриловой кислоты, 96,6 г н-бутилакрилата, 96,6 г этилакрилата, 3,5 г ASSOC, 8,4 г эмульгатора SDS (15% в воде) и 3,11 г эмульгатора С12-алкилфенилоксид дисульфоната (45% в воде)) и постоянно перемешивали при 85°С. Через 2 часа и 30 минут добавляли 11,2 г аскорбиновой кислоты (0,25% в воде). Через 15 минут после добавления эмульсии добавляли 0,56 г Н2О2 (1% в воде). После полного добавления эмульсии добавляли 15,01 г деионизированной воды. Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 1,12 г Н2O2 (1% в воде) и 21 г аскорбиновой кислоты (1% в воде) с постоянной скоростью в течение 1 часа. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Пример В2.2 проводили таким же способом за исключением того, что варьировали количество исходного материала, как можно увидеть из Таблицы 2.

Пример В3.1 - Получение модификатора реологических свойств с КМЦ и крахмалом

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 740,52 г деионизированной воды, 0,17 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (4% в воде), 1,21 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде), 68 г мальтодекстрина (50% в воде) и 17 г КМЦ150. При 85°С добавляли 2,43 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 279,28 г деионизированной воды, мономеров (102 г метакриловой кислоты, 114,75 г н-бутилакрилата, 114,75 г этилакрилата, 10,63 г ASSOC, 13,96 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде)) и постоянно перемешивали при 85°С. Через 2 часа и 30 минут добавляли 13,6 г аскорбиновой кислоты (0,25% в воде). Через 15 минут после добавления эмульсии добавляли 0,68 г Н2O2 (1% в воде). После полного добавления эмульсии добавляли 10,91 г деионизированной воды и 8,49 г NaPS (1% в воде) в течение 10 минут. Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 1,36 г Н2O2 (1% в воде) и 25,5 г аскорбиновой кислоты (2% в воде) с постоянной скоростью в течение 2 часов. Получали водную дисперсию полимера с содержанием сухих веществ, равным 26%.

Примеры от В3.2 до В3.5 проводили таким же способом за исключением того, что варьировали количество исходного материала, как можно увидеть из Таблицы 2.

Пример В4.1 - Получение модификатора реологических свойств с крахмалом

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 644,46 г деионизированной воды, 2,46 g эмульгатора простого лаурилового эфира сульфата натрия (28% в воде)) и 184 г мальтодекстрина (50% в воде). При 85°С добавляли 18,4 г NaPS (1% в воде) и перемешивали при 85°С в течение 5 минут. Через 2 часа добавляли эмульсию, состоящую из 339,99 г деионизированной воды, мономеров (126,5 г метакриловой кислоты, 143,75 г н-бутилакрилата, 143,75 г этилакрилата, 57,5 г ASSOC, 22,18 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде) и 73,6 г NaPS (1% в воде)) и постоянно перемешивали при 75°С. После полного добавления эмульсии добавляли 18,4 г деионизированной воды. В течение еще 1 часа при 85°С протекала дополнительная полимеризация. Далее к смеси добавляли 0,92 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (1% в воде) и 9,2 г Н2O2 (5% в воде). Затем в течение 1 часа при 85°С добавляли 23 г гидроксиметансульфината натрия (1% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Получали водную дисперсию полимера с содержанием сухих веществ, равным 31%.

Пример В4.2 - Получение модификатора реологических свойств с КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 1473,3 г деионизированной воды, 0,92 g железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (1% в воде), 4,6 г эмульгатора SDS (15% в воде) и 55,2 г КМЦ150. При 85°С добавляли 3,29 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 229,88 г деионизированной воды, мономеров (138 г метакриловой кислоты, 159,85 г н-бутилакрилата, 159,85 г этилакрилата, 2,88 г ASSOC, 13,8 г эмульгатора SDS (15% в воде) и 5,11 г С12-алкилдифенилоксид дисульфоната (45% в воде), и постоянно перемешивали при 85°С. После полного добавления эмульсии добавляли 24,66 г деионизированной воды. Через 15 минут после добавления эмульсии за 2 часа и 15 минут добавляли 0,92 г Н2О2 (25% в воде) и 18,4 г аскорбиновой кислоты (0,25% в воде). Затем добавляли 1,84 г Н2O2 (25% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 46 г аскорбиновой кислоты (2% в воде) с постоянной скоростью в течение 2 часов. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Пример В2.2 проводили таким же способом за исключением того, что варьировали количество исходного материала, как можно увидеть из Таблицы 2.

Пример В5.1 - Получение модификатора реологических свойств с высоким содержанием КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 1240,6 г деионизированной воды, 0,71 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде) и 100 г КМЦ80. При 90°С добавляли 1,43 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 3 часов добавляли эмульсию, состоящую из 226,66 г деионизированной воды, мономеров (80 г метакриловой кислоты, 60 г н-бутилакрилата, 60 г этилакрилата, 8 г PETIA (5% в 1,2-пропандиоле), 13,57 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде), и постоянно перемешивали при 90°С. В течение 3 часов непрерывно добавляли 90 г NaPS (1% в воде). После полного добавления эмульсии и NaPS добавляли 10,72 г деионизированной воды. В течение еще 0,5 часа при 90°С протекала дополнительная полимеризация. Далее реакционную смесь медленно охлаждали до комнатной температуры. При 90°С добавляли 0,8 г Н2O2 (25% в воде) и во время охлаждения добавляли 40 г аскорбиновой кислоты (2% в воде) с постоянной скоростью в течение 2 часов. Получали водную дисперсию полимера с содержанием сухих веществ, равным 16%.

Примеры В5.2, В5.7, В5.8, В5.9, В5.10, В5.11, В5.13, В5.14, В5.15, В5.16, В5.18, В5.19, В5.21 проводили таким же способом за исключением того, что варьировали количество исходного материала, как можно увидеть из Таблицы 2.

Пример В5.3 - Получение модификатора реологических свойств с высоким содержанием КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 1070,1 г деионизированной воды, 0,54 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде) и 75 г КМЦ150. При 75°С добавляли 6,43 г NaPS (7% в воде) и смесь перемешивали при 75°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 94,56 г деионизированной воды, мономеров (60 г метакриловой кислоты, 44,63 г н-бутилакрилата, 44,63 г этилакрилата, 0,94 г ASSOC, 10,18 г эмульгатора простого лаурилового эфира сульфата натрия (28% в воде), и постоянно перемешивали при 75°С. После полного добавления эмульсии добавляли 8,04 г деионизированной воды. В течение еще 1 часа при 75°С протекала дополнительная полимеризация. Далее реакционную смесь медленно охлаждали до комнатной температуры. При 75°С добавляли 0,6 г Н2O2 (25% в воде) и во время охлаждения добавляли 15 г аскорбиновой кислоты (2% в воде) с постоянной скоростью в течение 2 часов. Получали водную дисперсию полимера с содержанием сухих веществ, равным 16%.

Примеры В5.4, В5.12, В5.20 получали таким же способом за исключением того, что варьировали количество исходного материала, как можно получить из Таблицы 2.

Пример В5.5 - Получение модификатора реологических свойств с КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 1927,6 г деионизированной воды, 1,2 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (1% в воде), 6 г эмульгатора SDS (15% в воде) и 72 г КМЦ150. При 90°С добавляли 4,29 г NaPS (7% в воде) и смесь перемешивали при 90°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 492,84 г деионизированной воды, мономеров (180 г метакриловой кислоты, 208,5 г н-бутилакрилата, 208,5 г этилакрилата, 3,75 г ASSOC, 18 г эмульгатора SDS (15% в воде) и 6,67 г эмульгатора С12-алкилдифенилоксид ди-сульфоната (45% в воде)), и постоянно перемешивали при 90°С. Через 15 минут после добавления эмульсии добавляли 1,2 г Н2O2 (1% в воде) и в течение 2 часов и 30 минут непрерывно добавляли 18 г аскорбиновой кислоты (0,25% в воде). После полного добавления эмульсии добавляли 32,16 г деионизированной воды. После полного добавления аскорбиновой кислоты (0,25% в воде) реакционную смесь медленно охлаждали до комнатной температуры. При 90°С добавляли 2,4 г Н2O2 (25% в воде) и во время охлаждения добавляли 60 г аскорбиновой кислоты (2% в воде) с постоянной скоростью в течение 2 часов. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

Примеры В5.6, В5.17 проводили таким же способом за исключением того, что варьировали количество исходного материала, как можно увидеть из Таблицы 2.

Пример В5.22 - Получение модификатора реологических свойств с КМЦ

В перемешивающем аппарате, состоящем из сосуда HWS емкостью 4 литра с якорной мешалкой, обратного холодильника, внутреннего термодатчика и дозирующей станции, смешивали 1474,3 г деионизированной воды, 0,92 г железисто-калиевого комплекса этилендиаминтетрауксусной кислоты (1% в воде), 4,6 г эмульгатора SDS (15% в воде), 1,15 г Трилона В (эти-лендиаминтетраацетата тетранатрия) и 55,2 г КМЦ150. При 85°С добавляли 3,29 г NaPS (7% в воде) и смесь перемешивали при 85°С в течение 5 минут. В течение 2 часов добавляли эмульсию, состоящую из 377,84 г деионизированной воды, мономеров (138 г метакриловой кислоты, 159,85 г н-бутилакрилата, 159,85 г этилакрилата, 2,88 г ASSOC, 13,8 г эмульгатора SDS (15% в воде) и 5,11 г С12-алкилдифенилоксид дисульфоната (45% в воде), и постоянно перемешивали при 85°С. После полного добавления эмульсии добавляли 24,66 г деионизированной воды. Через 15 минут после добавления эмульсии добавляли 0,92 г Н2O2 (25% в воде) и за 2 часа и 15 минут добавляли 18,4 г аскорбиновой кислоты (0,25% в воде). Затем добавляли 1,84 г Н2O2 (25% в воде). Далее реакционную смесь медленно охлаждали до комнатной температуры. Во время охлаждения добавляли 46 г аскорбиновой кислоты (2% в воде) с постоянной скоростью в течение 2 часов. Получали водную дисперсию полимера с содержанием сухих веществ, равным 21%.

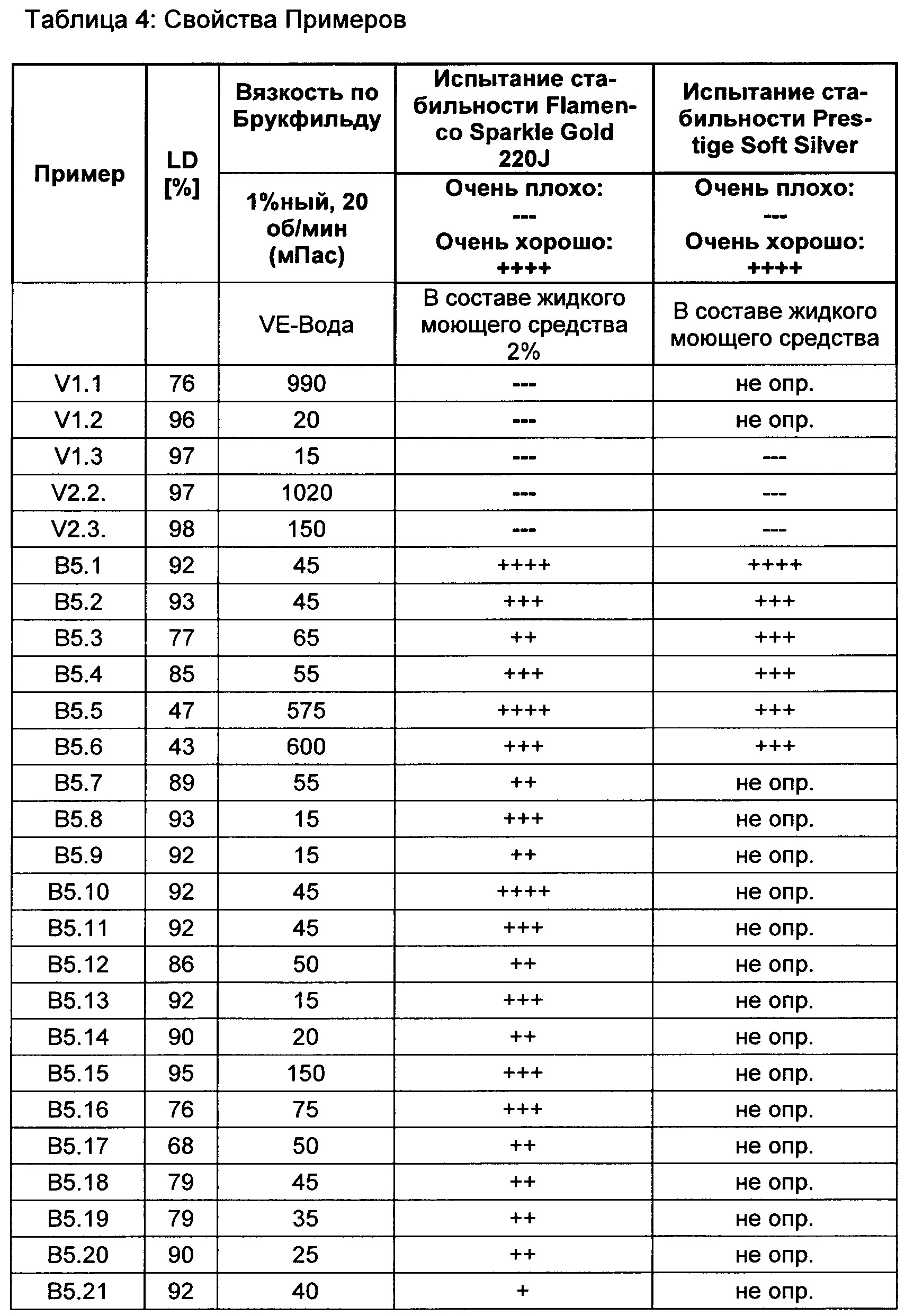

Определение вязкости

Вязкость под воздействием сдвига определяли согласно DIN 51550, DIN 53018 и DIN 53019 с применением вискозиметра Брукфильда модель RV-03 при 0,3, 1 и 20 об/мин (оборотов за минуту) со шпинделем №3 при 20°С.

Определение содержания сухих веществ

Дисперсию высушивали при 140°С в течение 30 минут и содержание сухих веществ в % определяли из отношения сухого остатка к взвешенному образцу.

Определении значения LD

Дисперсию разбавляли до 0,01% и с помощью Hach DR/2010 оптически измеряли светопропускание (LD) дисперсии по сравнению с чистой водой в качестве меры размера частиц.

Определение стабильности микрокапсул

В условиях осторожного перемешивания ароматизирующие микрокапсулы (оболочка: конденсат на основе меламин-формальдегида, содержащий полимер с катионным зарядом; сердцевина: отдушка) добавляли к жидкому моющему средству "Persil® Color" с последующим добавлением модификатора реологических свойств согласно изобретению (от В1.х до В4.х; см. таблицу 2); перемешивание продолжали в течение 30 мин. Еще раз регулировали рН до рН=8. Конечный состав хранили при 50°С в течение 4 недель. Осаждение и/или отстаивание оценивали визуально и производили оценку по сравнению с составом жидкого моющего средства "Persil® Color" (Henkel AG & Co. KGaA, Germany) с ароматизирующими микрокапсулами и модификатором реологических свойств (от V1.X до V2.x; см. таблицу 2), который не является модификатором реологических свойств согласно изобретению (= очень плохо). Конечные результаты показаны в Таблице 3.

Определение стабильности пигментов