Биологически разлагаемые сополимеры, способ их получения и применение - RU2126019C1

Код документа: RU2126019C1

Чертежи

Описание

Предметом изобретения являются водорастворимые, биологически разлагаемые сополимеры на основе ненасыщенных моно- и дикарбоновых кислот и сложных, соответственно, простых, виниловых эфиров, а также способ их получения и их применение в моющих средствах и средствах для очистки, при ингибировании жесткости воды, в качестве диспергаторов, а также при изготовлении, облагораживании и/или крашении текстильных волокон и текстиля.

На основании выдвигающихся на передний план соображений с точки зрения экологии большая часть усилий при получении новых полимеров направлена на достижение их биологической деструкции. В особой мере при этом первостепенное значение придается полимерам, применение и утилизация которых осуществляется в водных системах. В некоторых областях, как, например, в бумажной промышленности, поэтому применяют в качестве связующего такие разлагаемые полимеры, как, например, крахмал, в других областях получают привитые сополимеры из растительного сырья, как крахмал или сахар, и синтетических мономеров. Для многих применений, однако, технические требования относительно высоки и им не могут никоим образом удовлетворять продукты на основе растительного сырья, как это имеет место в случае до сих пор применяемых чисто синтетических полимеров. Например, нужно назвать поликарбоксилаты в смесях для шлихтования текстильных волокон, в которых, для компромисса между деструкцией и шлихтовальным свойством, используется часть смеси из крахмала и поликарбоксилата.

Другой важной областью использования полимеров являются моющие средства и средства для очистки.

В последние годы в этой области разработки направлены на замену полифосфатных составных частей, которые, как известно, приводят к перенасыщению удобрениями вод и к известным под названием "эйтрофия" проблемам.

Полифосфаты, наряду с первичным моющим действием, обладают также благоприятной вторичной моющей способностью, они удаляют ионы щелочноземельных металлов из промывной воды, текстиля и грязи, предотвращают осаждение нерастворимых солей щелочноземельных металлов на текстиле и поддерживают в диспергированном состоянии грязь в промывном щелоке. Благодаря этому также после нескольких процессов стирки подавляются появления накипей и посерения. В качестве заменителей полифосфатов в настоящее время в продажу интенсивно поступают поликарбоксилаты, как полиакриловые кислоты и сополимеры акриловой кислоты с малеиновым ангидридом, из-за их хорошей связующей способности в отношении ионов щелочноземельных металлов и из-за их превосходной диспергирующей способности и способности удалять грязь. Указанное последним свойство хорошо достигается благодаря применению сополимеров акриловой кислоты с малеиновой кислотой. (Richfer, Winxler, b Tenside Surfactants Detergents 24 (1987), 4). С проблемой эйтрофии можно бороться благодаря использованию поликарбоксилатов. Эти синтетические полимеры, однако, нужно рассматривать по существу как инертные в отношении процессов деструкции. Из-за уже существующего и еще ожидаемого в количественном отношении распространения этих полимеров поэтому ставится под сомнение их пребывание в экологической системе. Исследования в этом отношении показали, что примерно 90% поликарбоксилатов адсорбируются в осветленном шламе и сверх того утилизируются, т.е. за счет депонирования, сельскохозяйственного использования или сжигания. Биологическое разложение происходит только в очень ограниченной степени, причем указанные доли разложения составляют 1 - 10%. Сведения об этом приводятся в публикациях J. Lester и др. "The partitioning of polycarboxylic acids in activated slndge", Chemosphere, 21, N 4 - 5, с. 443 - 450 (1990); H. Schnmann "Elimination14C-mor-Kierten Polyelеktrolyton in biologischen Abwasserreinigunsprozessen", Wasser - Abwasser (1991), с. 376 - 383; P. Becth "Moglichkeiten und Grenzen des Ersatzes von Phosphaten in Waschmiffeln", Angewandte Chemie (1975), с. 115 - 142.

С экологической точки зрения поэтому рискованно внесение больших количеств неразлагаемых соединений в окружающую среду. В качестве решения этой проблемы предлагается применение биологически разлагаемых, т.е. до диоксида углерода и воды, деминерализованных полимеров.

Из патента США 4144226 известно получение биологически разлагаемого поликарбоксилата на основе сложных эфиров глиоксиловой кислоты. Для достижения представляющих интерес с технической точки зрения молекулярных масс, согласно указанному там способу полимеризации в водных органических растворителях, необходимы температуры 0oC или ниже, причем достигаются выходы полимера только 75% и в дальнейшем уменьшают выход стадии выделения и очистки. Из-за своей нестабильности в кислой, соответственно, щелочной pH-области концевые группы полимера дополнительно нужно химически блокировать. Несмотря на это при выделении карбоксильных групп из их сложноэфирной формы за счет омыления может происходить уменьшение молекулярной массы вследствие расщепления цепи и таким образом потеря активности. На основании применения крайне дорогостоящих и недоступных в промышленных масштабах мономеров, требующих очень высоких затрат для процессов полимеризации и обработки, а также описанной нестабильности эти полимеры непригодны для использования в больших количествах при указанных в начале применениях.

В патенте Великобритании 1385131 в рамках состава моющего средства описывается использование биологически разлагаемого полимера из звеньев малеиновой кислоты и винилового спирта.

Способ получения включает полимеризацию с осаждением полимера в бензоле, отделение и высушивание полимера, а также его гидролиз и омыление в водно-щелочной среде. Если здесь также сразу отказываются от очень затруднительного и дорогостоящего получения этих полимеров, то обнаруживаются еще другие недостатки в отношении деструкции и характеристики свойств. Согласно данным по деструкции происходит характерная регрессия деструкции вместе с молекулярной массой. Повышение молекулярной массы с 4200 до 18000 обозначает уже регрессию деструкции около 63%. Относительно свойств нужно упомянуть, что сополимеры малеиновой кислоты с виниловым спиртом лишь начиная с содержания 35% в составах моющих средств дают лучшие результаты при ингибировании посерения, чем триполифосфат натрия. По сравнению с уровнем техники, нерентабельно высокие концентрации полимера в моющем средстве являются невыгодными, причем распространенные в настоящее время составы моющих средств содержат примерно 5% полимера (патент ФРГ 4008696).

В патенте Великобритании 1284815 также описывается применение сополимеров малеиновой кислоты с виниловым спиртом в моющих средствах и средствах для очистки в качестве заменителей фосфатов. Также здесь рекомендуются используемые количества 10 - 80 мас.% и предпочтительно 15 - 60 мас.% в расчете на моющее средство, соответственно, средство для очистки, что также означает применение нерентабельно высоких концентраций и, сверх того, указывает на неудовлетворительную эффективность в случае меньших используемых концентраций.

В европейском патенте EP-0497611 описывается получение и применение улучшенных и частично биологически разлагаемых полимеров на основе малеиновой кислоты, акриловой кислоты и винилацетата, которые полимеризуются в органическом растворителе и затем гидролизуются в водной среде. Далее, описывается возможность модификации полимеров за счет дополнительного (последующего) омыления, в случае необходимости с последующей реакцией окисления. Вариант способа полимеризации в органическом растворителе представляется как необходимый по сравнению с полимеризацией в водной среде, так как таким образом, с одной стороны, в полимере реализуется любое желательное соотношение мономеров и, с другой стороны, не могут протекать нежелательные реакции гидролиза мономеров. Деструкция тройных сополимеров согласно европейскому патенту EP-A 1 - 0497611 испытывали в Closed - Bottle - тесте и после длительности испытания 25 дней оценивали по шкале 0 - 100% (BOD) (Biological oxygen Almand). В этом ряду испытаний указаны чистая полиакриловая кислота с деструкцией 1,8% и сополимер малеиновой кислоты с винилацетатом с деструкцией 8%. Полученные в органическом растворителе продукты исследования в гидролизованной и омыленной форме и при различных молярных соотношениях используемых мономеров, причем установлено биологическое разложение на 13,6 - 28,9%.

Такого рода степени деструкции, однако, совершенно недостаточны. Таким образом, получаемые по способу европейского патента EP-A I - 0497611 в органических растворителях полимеризаты не дают никакого решения в смысле используемых продуктов с хорошей, соответственно, легкой деструкцией. Необходимая степень разложения в Clоse Bоttle - тесте, согласно P. Schobere "Methoden zur Bestimmung der biologischen Abbaubarkeit von Tensiden" в Seifen - Ole - fette - Wachse 117 (1991), с. 740 - 744, должна составлять ≥60%, чтобы продукт отнести к категории разлагаемых. Как легко разлагаемый можно назвать продукт, когда в течение 10 дней - после превышения степени разложения 10% - достигается степень разложения ≥60%.

В европейском патенте EP - A2 - 0398724 описывается способ получения сополимеров малеиновой кислоты с акриловой кислотой в водном растворе, при котором также можно применять не содержащие кислотных групп мономеры. Способ получения основан в особенности на особой одновременной дозировке всех мономерных компонентов и прочих, необходимых для полимеризации реагентов. Хотя биологическая деструкция полимеров не особенно отмечается, такие значения измеряют в 3-х примерах опытов. В примере 1 приводится получение сополимера малеинового ангидрида с акриловой кислотой и указывается биологическая деструкция спустя 30 дней, равная 3,3% (BOD). В примере 5 описывается сополимер малеиновой кислоты с акриловой кислотой и 10,6 мас.% винилацетата с биологической деструкцией 9,6% (BOD) спустя 30 дней. В примере 6 описывается сополимер малеиновой кислоты с акриловой кислотой и 10,6 мас.% 2-гидроксиэтилметакрилата со степенью разложения 7% спустя 30 дней. Степени разложения соответственно этому также недостаточные. Во всех упомянутых примерах описывается полимеризация в водном растворе с дозировкой указанных мономеров, катализаторов (перекись водорода и персульфат) и раствора гидроксида натрия для частичной нейтрализации кислых мономеров во время полимеризации. По окончании реакции полимеризации устанавливают нейтральное значение pH с помощью 50%-ного раствора гидроксида натрия при 70oC.

Из вышесказанного следует, что также эти, полученные по способу полимеризации в воде, полимеры не дают никакого решения в отношении разлагаемых сокомпонентов.

Поэтому существует задача получения сополимеров на основе малеиновой кислоты и акриловой кислоты, которые можно получать по технологически простому способу с технически легко доступными мономерами в водной среде, которые обладают необходимой для использования в моющих средствах и средствах для очистки, хорошей связующей способностью в отношении ионов щелочноземельных металлов и хорошей диспергирующей способностью и которые, по сравнению с полимерами уровня техники, являются от легко до хорошо разлагаемыми полимерами.

Эта задача решается, согласно изобретению, за счет биологически разлагаемых, пригодных для моющих средств и средств для очистки полимеров

из:

а) полимеризованных, моноэтиленовоненасыщенных дикарбоновых кислот и/или их солей;

б) полимеризованных, моноэтиленовоненасыщенных монокарбоновых кислот и/или их солей;

в) полимеризованных, моноэтиленовоненасыщенных мономеров, которые после гидролиза или омыления содержат одну или несколько, ковалентно связанных с C-C-цепью, гидроксильных групп; и в случае

необходимости

г) других полимеризованных, радиально сополимеризующихся мономеров,

получаемых путем, по крайней мере, частично нейтрализации содержащих группы карбоновой кислоты

мономеров а), б) и в случае необходимости г), радикальной полимеризации мономеров а) - г), а также гидролиза, соответственно, омыления полимеризованных мономерных звеньев в) до ковалентно связанных с

C-C-цепью полимера гидроксильных групп, в водной среде, причем полимеры обладают долей биологического разложения более 60% (BOD) после 28 дней.

Предлагаемые согласно изобретению

сополимеры получают предпочтительно путем радикальной полимеризации смесей мономеров из:

а) 10 - 70 мас.% моноэтиленовоненасыщенных C4 - C8 - дикарбоновых кислот,

соответственно, их солей;

б) 20 - 85 мас.% моноэтиленовоненасыщенных C3-10 - монокарбоновых кислот, соответственно, их солей;

в) 1 - 50 мас.% однократно ненасыщенных

мономеров, в которых после омыления деблокируются гидроксильные группы в полимерной цепи;

г) 0 - 10 мас.% других, радикально сополимеризующихся мономеров, причем сумма мономеров а) + г)

составляет 100 мас.%.

Предпочтительные согласно изобретению полимеры имеют степень биологической деструкции более 80% BOD спустя 28 дней.

В качестве мономеров группы а) принимают во внимание моноэтиленовоненасыщенные C4-C8 - дикарбоновые кислоты, их ангидриды, соответственно, их соли щелочных металлов и/или аммония и/или аминные соли. Пригодными дикарбоновыми кислотами являются, например, малеиновая кислота, фумаровая кислота, итаконовая кислота, метиленмалоновая кислота. Предпочтительно применяют малеиновую кислоту, малеиновый ангидрид, итаконовую кислоту, итаконовый ангидрид, а также соответствующие соли натрия, калия или аммония малеиновой, соответственно, итаконовой кислоты. Мономеры группы а) содержатся в мономерной смеси в количестве до 10 - 70 мас.%, предпочтительно 20 - 60 мас.% и особенно предпочтительно 25 - 55 мас.%.

В качестве мономеров группы б) принимают во внимание моноэтиленовоненасыщенные C3-C10 - карбоновые кислоты, а также их щелочные и/или аммониевые соли и/или аминные соли. К этим мономерам относятся, например, акриловая кислота, метакриловая кислота, диметилакриловая кислота, этилакриловая кислота, винилуксусная кислота, аллилуксусная кислота. Из этой группы мономеров предпочтительно применяют акриловую кислоту, метакриловую кислоту, их смеси, а также натриевые, калиевые или аммониевые соли или их смеси. Мономеры группы б) содержатся в мономерной смеси в количестве до 20 - 85 мас.%, предпочтительно 25 - 60 мас.% и особенно предпочтительно до 30 - 60 мас.%.

К мономерам группы в) нужно относить те, которые после сополимеризации при реакции разложения, например, путем гидролиза или омыления полимеризата, деблокируют одну или несколько гидроксильных групп, которые непосредственно ковалентно связаны с C-C-полимерной цепью. В качестве примера следует назвать: винилацетат, винилпропионат, метилвиниловый эфир уксусной кислоты, простой метилвиниловый эфир, этиленгликольмоновиниловый простой эфир, винилиденкарбонат. Мономеры группы в) находятся в мономерной смеси в количестве до 1 - 50 мас.%, предпочтительно 4 - 40 мас.% и особенно предпочтительно 8 - 30 мас.%.

В качестве мономеров группы г), которые можно использовать для модификации сополимеризатов, пригодны, например, содержащие сульфогруппы и сульфатные группы мономеры, как, например, мет(аллилсульфокислота), винилсульфокислота, стиролсульфокислота, акриламидометилпропан-сульфокислота, а также содержащие группы фосфорной кислоты мономеры, как, например, винилфосфорная кислота, аллилфосфорная кислота и акриламидометилпропанфосфоновая кислота, и их соли, а также гидроксиэтил(мет)акрилатсульфаты, сложные эфиры аллилового спирта серной и фосфорной кислот. В качестве мономеров группы г), кроме того, пригодны используемые из-за необходимой растворимости в ограниченном количестве, с двумя двойными связями, неконъюгированные соединения, а также сложные полиалкиленгликолевые эфиры (мет)акриловой кислоты и простые полиалкиленгликолевые эфиры (мет)аллилового спирта, которые в случае необходимости могут быть циклизованы по концам. Мономеры группы г) в случае необходимости содержатся в мономерной смеси в количестве вплоть до 10 мас.%.

Изобретение относится, далее, к способу получения биологически разлагаемых, пригодных

для моющих средств и средств для очистки полимеров из:

а) моноэтиленовоненасыщенных дикарбоновых кислот и/или их солей;

б) моноэтиленовоненасыщенных монокарбоновых кислот и/или их

солей;

в) моноэтиленовоненасыщенных мономеров, которые после гидролиза или омыления превращаются в мономерные звенья с одной или несколькими ковалентно связанными с C-C-цепью гидроксильными

группами; и

г) в случае необходимости других, радикально сополимеризующихся мономеров,

отличающемуся тем, что содержащие кислотные группы мономеры а), б) и в случае необходимости г),

по крайней мере, частично нейтрализуют, мономеры а) - г) радикально полимеризуют и полимеризованные мономерные звенья в) гидролизуют, соответственно, омыляют, в водной среде до ковалентно связанных с

C-C-цепью полимера гидроксильных групп, причем полимеры имеют степень биологического разложения более 60% (BOD) спустя 28 дней.

Получение сополимеризатов осуществляют в водном растворе при 40 - 180oC в присутствии инициаторов полимеризации, которые в условиях полимеризации образуют радикалы, например, как неорганические и органические перекиси, персульфаты, азо-соединения и так называемые окислительно-восстановительные катализаторы. Восстанавливающая компонента окислительно-восстановительных катализаторов может быть образована, например, из таких соединений, как сульфит натрия, бисульфит натрия, формальдегидсульфоксилат натрия и гидразин. Так как единственное применение персульфата, как правило, приводит к широким молекулярно-массовым распределениям и низкому количеству остаточных мономеров, а единственное применение перекиси ведет к более узким молекулярно-массовым распределениям и более высокому остаточному содержанию мономеров, преимущественно нужно использовать комбинацию из перекиси и/или персульфата, восстановителя и тяжелого металла в качестве окислительно-восстановительного катализатора. Сополимеризацию также можно осуществлять путем воздействия ультрафиолетового излучения в присутствии фотоинициаторов. В случае, если требуется регулирование молекулярной массы, используют регуляторы полимеризации. Пригодными регуляторами являются, например, меркапто-соединения, алкильные соединения, альдегиды, соли тяжелых металлов. Регулирование молекулярной массы также можно осуществлять за счет выбора материала реактора полимеризации, так, например, применение стали в качестве материала реактора приводят к более низким молекулярным массам, чем при применении стекла или эмали.

Полимеризацию проводят в обычных реакторах для полимеризации при температурах полимеризации 40 - 180oC, причем в случае необходимости работают при превышении температуры кипения компонентов реакции под давлением. Предпочтительный температурный интервал для полимеризации составляет 60 - 120oC. Работают при исключении кислорода воздуха в инертной атмосфере, создаваемой в случае необходимости за счет вдувания азота. Мономерные компоненты либо все вместе находятся в водном растворе и полимеризуются за счет добавки инициирующей системы, либо, однако, в предпочтительном варианте осуществления, их дозируют в реактор полимеризации в течение промежутка времени 1 - 10 часов, предпочтительно 2 - 8 часов.

Один вариант осуществления состоит во введении мономера а) и дозировании мономеров б) - г), которые можно добавлять как в виде смеси, так и также раздельно. Предпочтительный вариант осуществления заключается во введении (в реактор) малеиновой кислоты и части, соответственно, всего количества мономера из группы в) и дозировании оставшихся мономеров. Этот способ добавки мономером имеет преимущество, заключающееся в том, что возникающее в закрытом реакторе для полимеризации во время реакции полимеризации давление, обусловленное обычно наблюдаемым усиленным декарбоксилированием звеньев малеиновой кислоты в полимерной цепи, значительно снижается, т.е. получаемые по этому способу полимеры содержат больше карбоксильных групп, чем полимеры, в случае которых мономер из группы в) не введен заранее.

Инициирующая система добавляется параллельно мономерам и ее добавление по окончании дозирования мономеров предпочтительно еще продолжается в течение (некоторого) времени, чтобы полностью произошло превращение мономеров. Для того, чтобы получить сополимеризаты с низким остаточным содержанием малеиновой кислоты и подавить преждевременное омыление мономеров группы в), используемые мономеры с кислотными группами нейтрализуют или, по меньшей мере, частично нейтрализуют. Это можно осуществлять путем нейтрализации или частичной нейтрализации предварительно введенных мономеров группы а), а также путем полной или частичной нейтрализации добавляемых мономеров из группы б), соответственно, г). При этом, однако, нужно избегать нейтрализации или частичной нейтрализации содержащих группы карбоновой кислоты мономеров во время полимеризации за счет дозирования щелочей в реактор при одновременном добавлении сложных виниловых эфиров, так как это ведет к преждевременному омылению мономера при образовании ацетальдегида и появлению окрашенных в коричневый цвет продуктов реакции.

По окончании полимеризации, если необходимо, отгоняют низкокипящие составные части, как, например, остаточные мономеры, соответственно, их продукты гидролиза, в случае необходимости при пониженном давлении. Омыление мономера группы в) происходит в кислой или основной среде, причем pH-значение предпочтительно меньше 6,5 и больше 10. В зависимости от типа мономера омыление протекает при 60 - 130oC в течение 0,5 - 5 часов. Необходимые для омыления pH-значения в омыляемом растворе полимера можно устанавливать путем добавления твердых, жидких, растворенных или газообразных, неорганических или органических кислот и оснований. В качестве примера следует назвать серную кислоту, соляную кислоту, диоксид серы, n-толуолсульфокислоту, раствор гидроксида натрия и раствор гидроксида калия. Образующиеся при омылении, легко летучие продукты реакции можно отделять путем отгонки, в случае необходимости при пониженном давлении. Предпочтительным вариантом осуществления является щелочное омыление без предыдущей отгонки остаточных мономеров и продуктов гидролиза в присутствии пероксидов, причем еще имеющиеся остаточные мономеры и продукты гидролиза полимеризуются in situ, соответственно, окисляются до безопасных карбоновых кислот. Степень омыления омыляющихся мономерных звеньев составляет 1 - 100%, предпочтительно 30 - 100%, и особенно предпочтительно 60 - 100%. По окончании омыления в водном полимеризате устанавливают необходимое для применения pH-значение. Для этой цели используют известные средства, как щелочные растворы и основания, неорганические кислоты, карбоновые кислоты и поликарбоновые кислоты.

В принципе, полимеризацию также можно осуществлять в виде суспензионной полимеризации, причем водную мономерную фазу при вспомогательном использовании суспензионных стабилизаторов диспергируют в органической фазе, которая может состоять, например, из циклогексана, и проводят полимеризацию и омыление в форме этой суспензии. Затем воду можно азеотропно отгонять из суспензии и твердые частицы полимеризата можно без проблем отфильтровывать от органической фазы и после высушивания применять их. Другая возможность получения порошкообразных полимеризатов состоит в распылительной сушке получаемого согласно изобретению раствора полимеризата. Например, смачивающиеся порошки можно получать прямо из общего раствора, соответственно, суспензии предлагаемых согласно изобретению растворов полимеризата и других составных частей моющего средства за счет распылительной сушки.

Вышеописанные полимеризаты образуются с молекулярными массами в пределах 500 - 5000000, причем низкомолекулярные продукты с молекулярными массами ниже 70000 уже полностью пригодны для применения в качестве сокомпонентов. Руководствуясь технологическими исследованиями показано, что предлагаемые в изобретении полимеризаты в интервале молекулярных масс 20000 и ниже проявляют отличное действие в моющих средствах и показывают хорошую диспергирующую и суспендирующую способность. Сверх того, они почти полностью удаляются при испытании на удаление из осветвленного шлама.

Более высокомолекулярные полимеризаты пригодны для других целей применения, например, в качестве сгустителей, в качестве вспомогательных средств при изготовлении бумаги, в качестве вспомогательных средств при подготовке воды и сточной воды или в качестве добавок к буровым растворам.

При получении полимеризатов неожиданно и в противоположность сведениям, приведенным в европейском патенте EP - A 1 - 0497611, оказалось, что предпочтительно осуществлять в значительной степени гидролиз малеинового ангидрида, соответственно, нейтрализацию малеиновой кислоты перед полимеризацией. Полученные таким образом полимеризаты неожиданно обладают предпочтительными технологическими свойствами в моющих средствах и средствах очистки и биологически разлагаются.

Предлагаемые согласно изобретению полимеризаты, получаемые путем полимеризации в растворе или путем суспензионной полимеризации и омыления в водной системе, обладают от хорошей до легкой деструкцией и существенно отличаются этим от получаемых по способу европейского патента EP-A1 - 0497611 в органических растворителях полимеров с последующим омылением, деструкция которых далеко недостаточна. Хотя причины этого неясны, решающее влияние на способность разлагаться может оказывать, например, различное расположение мономеров в полимерной цепи, обусловленное различными способами полимеризации.

В нижеследующих примерах поясняются получение и свойства предлагаемых согласно изобретению полимеризатов. Ориентированные на применение исследования показывают эффективность полимеризатов при ингибировании жесткости воды (карбонат кальция и магния), применимость в качестве диспергаторов пигментов, диспергирующую способность в отношении Ca2+, соответственно, CaCO3, и эффективность в опыте по стирке, а также биологическую деструкцию предлагаемых согласно изобретению полимеризатов. Предлагаемые согласно изобретению продукты, сверх того, проявляют хорошую, соответственно, отличную эффективность в качестве вспомогательного средства при выделке кожи, когда их используют, между прочим, в процессах отмачивания, золения, в процессах промывки после золения, а также при обеззоливании, в особенности при CO2-обеззоливании. Их, далее, можно предпочтительно применять при дублении кожи, т. е. при предварительном дублении, дублении и додубливании. Сверх того, в примерах демонстрируется превосходная биологическая деструкция предлагаемых согласно изобретению полимеризатов.

Далее, предлагаемые согласно изобретению продукты очень пригодны для использования в процессах облагораживания текстиля, например, при переработке хлопка, в качестве добавки при стирке (промывке) суровья, при отварке, при бучении (отварке под давлением), в качестве добавки в шлихтовки текстильного волокна, в качестве стабилизаторов при перекисном отбеливании, в красильных процессах целлюлозных и синтетических волокон, например, для диспергирования олигомеров, при печатании текстильных изделий, а также в процессах последующей очистки.

Примеры получения

Пример 1. В стеклянном реакторе для полимеризации емкостью 2 л,

который снабжен нагревательной баней, мешалкой, обратным холодильником и дозирующими устройствами для жидких и газообразных веществ, 63,8 г малеинового ангидрида растворяют в 260 г деминерализованной

воды и 93,6 г 50%-ного раствора гидроксида натрия при 85oC и добавляют 3,5 мг аммонийсульфата железа-(II). Затем в течение промежутка времени 4, соответственно, 4,5 часа, в реактор для

полимеризации дозируют два раствора. Раствор I (4 часа) состоит из 81,4 г акриловой кислоты, 42,1 г винилацетата и 100 г деминерализованной воды, а раствор II (4,5 часа) состоит из 18,7 г 35%-ной

перекиси водорода и 54 г воды. По окончании дозирования раствора II внутренняя температура повышается до 92oC, дополнительно перемешивают еще в течение 1 часа при этой температуре и с

помощью водоотделителя удаляют 11 г водной фазы и 5 г винилацетата. Раствор полимеризата охлаждают до 40oC и с помощью раствора гидроксида натрия устанавливают pH 10 и омыляют в течение 60

минут при кипячении с обратным холодильником, после чего охлаждают и с помощью соляной кислоты устанавливают pH 7,0. Сухое вещество составляет 30%; полимеризат имеет молекулярную массу MW

= 22 175. В ИК-спектре более не обнаруживают никаких относящихся к сложному эфиру полос.

Пример 2. В реактор для полимеризации, соответственно осуществлению опыта примера 1,

предварительно помещают, соответственно, дозируют, следующие количества вещества:

предварительно помещают: 69,15 г малеинового ангидрида, 101,61 г 50%-ного раствора гидроксида натрия, 270 г

деминерализованной воды, 3,5 мг аммонийсульфата железа-(II);

раствор I: 70,16 г акриловой кислоты, 60,2 г винилацетата, 50 г воды;

раствор II: 18,7 г 35%-ной перекиси водорода, 100 г

деминерализованной воды.

По окончании дозирования раствора II температура продукта составляет 86oC. Дополнительно перемешивают в течение 1 часа при этой температуре и с помощью водоотделителя отгоняют 10 г водной фазы и 3 г винилацетата. Дальнейшую обработку полимеризата осуществляют как описано в примере 1. Целевой продукт содержит 31,6% сухого вещества, имеет молекулярную массу MW = 14,077, в ИК-спектре более не обнаруживают никаких относящихся к сложному эфиру группировок.

Пример 3. В реактор для полимеризации, соответственно

осуществлению опыта примера 1, предварительно помещают, соответственно, дозируют следующие количества веществ:

предварительно помещают: 114,8 г малеинового ангидрида, 313,2 г

деминерализованной воды, 168,5 г 50%-ного раствора гидроксида натрия, 6,3 мг аммонийсульфата железа (II);

раствор I: 146,5 г акриловой кислоты, 45 г деминерализованной воды, 65,1 г 50%-ного

раствора гидроксида натрия, 35,4 г винилацетата;

раствор II: 33,7 г 35%-ной перекиси водорода, 2 г пероксодисульфата натрия, 300 г деминерализованной воды.

По окончании дозирования раствора II температура продукта составляет 92oC. Дополнительно перемешивают в течение 1 часа при этой температуре и с помощью водоотделителя отгоняют 21,5 г водной фазы. Дальнейшую обработку полимеризата осуществляют как описано в примере 1. Целевой продукт содержит 33,1% сухого вещества и имеет молекулярную массу MW = 18343.

Пример 4.

Повторяют смесь для полимеризации примера 1 со следующими изменениями:

раствор II: 119 г деминерализованной воды, 13,17 г пероксодисульфата натрия;

раствор III: 123 г

деминерализованной воды, 2,5 г дисульфата натрия.

Во время дозирования растворов I - III температура составляет 65oC, затем дополнительно перемешивают в течение 1 часа при 90oC. При отгонке отделяется только водная фаза, винилацетата нет. Дальнейшую обработку продукта осуществляют согласно примеру 1. Целевой продукт содержит 31% сухого вещества и имеет вязкость 180 мПа•с.

Пример 5. В реактор для полимеризации, соответственно осуществлению опыта работы 1, предварительно помещают, соответственно, дозируют следующие вещества:

предварительно помещают: 63,8 г малеинового ангидрида, 174 г деминерализованной воды, 93,6 г 50%-ного раствора гидроксида натрия, 3,5 мг аммонийсульфата железа-(II);

раствор I: 81,4 г

акриловой кислоты, 42,1 г винилацетата, 100 г деминерализованной воды;

раствор II: 18,7 г 35%-ной перекиси водорода, 144 г деминерализованной воды.

По окончании дозирования раствора II температура внутри реактора составляет 90oC. При этой температуре дополнительно перемешивают в течение 1 часа и с помощью водоотделителя отгоняют 14 г воды и 5 г винилацетата. Дальнейшую обработку полимеризата осуществляют как описано в примере 1. Целевой продукт содержит 31% сухого вещества и имеет молекулярную массу Mw = 30 200.

Пример 6. В реакторе под давлением из специальной стали, снабженном мешалкой, 144,8 г малеинового ангидрида растворяют в 308,0 г деминерализованной воды и 212,6 г 50%-ного раствора гидроксида натрия при 85oC и смешивают с 6,3 мг аммонийсульфата железа-(II). Реактор продувают азотом, закрывают и нагревают до 90oC. Затем в течение 4-х, соответственно, 4,5 часов в реактор дозируют два раствора (I и II) и по окончании дозирования дополнительно перемешивают еще в течение 1 часа при 90oC. Раствор 1 содержит 124 г акриловой кислоты, 37 г деминерализованной воды, 55,1 г 50%-ного раствора гидроксида натрия и 75 г винилацетата. Раствор II содержит 33,7 г 35%-ной перекиси водорода, 2 г пероксодисульфата натрия и 205,8 г деминерализованной воды. По окончании дозирования раствора II давление внутри реактора составляет 3,8 кбар. После охлаждения из реакционной смеси отгоняют 32,5 г воды через водоотделитель, винилацетата больше нет. Для омыления продукт с помощью раствора гидроксида натрия доводят до pH 10,5 и в течение 1 часа кипятят с обратным холодильником и после этого нейтрализуют с соляной кислотой. Содержание сухого вещества полимеризата составляет 35, 9%.

Пример 7. Повторяют пример 6 со следующими изменениями.

В предварительно помещаемую в реактор смесь не вводят соль железа и не осуществляют никакой продувки азотом реактора. Раствор II изменяют следующим образом: 25 г персульфата натрия в 205,8 г деминерализованной воды. По окончании дозирования раствора II давление в реакторе составляет 3,5 бара. Дальнейшую обработку продукта осуществляют аналогично примеру 6. В стадии отгонки удаляют 5 г винилацетата.

Полимеризат содержит 37,6% сухого вещества.

Пример 8. Полимеризуют

соответственно примеру 6 в реакторе под давлением при 90oC, продувку азотом не проводят и используемые количества следующие:

предварительно помещают: 176,4 г малеинового ангидрида,

372,7 г деминерализованной воды, 259,2 г 50%-ного раствора гидроксида натрия;

раствор I: 100,8 г акриловой кислоты, 48,6 г винилацетата, 45 г 50%-ного раствора гидроксида натрия, 30 г

деминерализованной воды;

раствор II: 33,7 г 35%-ной перекиси водорода, 171,0 г деминерализованной воды.

По окончании дозирования раствора II давление составляет 3,2 бара. Дальнейшую обработку продукта осуществляют аналогично примеру 6. Полимеризат содержит 34,5% сухого вещества и имеет молекулярную массу Mw = 11 100.

Пример 9. Полимеризацию

проводят соответственно примеру 6 в реакторе под давлением при 90oC, продувку азотом не осуществляют и используемые количества следующие:

предварительно помещают: 113,4 г

малеинового ангидрида, 248,8 г деминерализованной воды, 166,7 г 50%-ного раствора гидроксида натрия, 6,3 мг аммонийсульфата железа-(II);

раствор I: 34,9 г винилацетата, 45,0 г

деминерализованной воды, 145,8 г акриловой кислоты;

раствор II: 33,6 г 35%-ной перекиси водорода, 232 г деминерализованной воды.

Продувку азотом не проводят. По окончании дозирования раствора II устанавливается давление 2,6 бара. Дальнейшую обработку продукта осуществляют аналогично примеру 6. Полимеризат содержит 36,6% сухого вещества и имеет молекулярную массу Mw = 21 480.

Пример 10. В реакторе для полимеризации емкостью 2 л из стекла при перемешивании и при 65oC взаимно растворяют 313,2 г деминерализованной воды, 114,8 г

малеинового ангидрида и 168,5 г 50%-ного раствора гидроксида натрия и затем смешивают с 35,4 г винилацетата. Затем в течение 2,5 часов при 65oC в реактор дозируют 3 раствора;

раствор I: 146,5 г акриловой кислоты, 180 г деминерализованной воды;

раствор II: 22,3 г пероксодисульфата натрия, 141,4 г деминерализованной воды;

раствор III: 4,3 г дисульфита

натрия, 100,6 г деминерализованной воды.

После добавления температуру поддерживают еще в течение 1 часа и следующий час выдерживают при 90oC. После этого проводят омыление и нейтрализацию продукта аналогично примеру I. Полимеризат содержит 31,4% сухого вещества и имеет вязкость 670 мПа•с; молекулярная масса составляет Mw=132 000.

Пример 11. Осуществление этого опыта соответствует таковому примера 10 при используемом количестве винилацетата 17,7 г. Во время полимеризации и омыления не выделяется никакой диоксид углерода. Целевой продукт содержит 30,7% сухого вещества и имеет вязкость 295 мПа•с.

Пример 12. В реактор для полимеризации, соответственно осуществлению опыта примера 1, предварительно помещают,

соответственно, дозируют, следующие вещества:

предварительно помещают: 63,8 г малеинового ангидрида, 260 г деминерализованной воды, 52 г 50%-ного раствора гидроксида натрия, 3,5 мг

аммонийсульфата железа-(II);

раствор I: 81,4 г акриловой кислоты, 22 г деминерализованной воды, 45,1 г 50%-ного раствора гидроксида натрия, 42,1 винилацетата;

раствор II: 18,7 г

35%-ной перекиси водорода, 128,4 г деминерализованной воды.

По окончании дозирования раствора II дополнительно перемешивают в течение 1 часа при 85oC и с помощью водоотделителя отгоняют 10,1 г воды и 2,7 г винилацетата. Дальнейшую обработку полимеризата осуществляют как описано в примере 1. Целевой продукт содержит 30,3% сухого веществах и имеет вязкость 45 мПа•с; молекулярная масса составляет Mw = 11 160.

Пример 13. Повторяют пример 6 со следующими изменениями.

Раствор 1 состоит из 124 г акриловой кислоты, 30 г деминерализованной воды, 55,1 г 50%-ного раствора гидроксида натрия и 117,97 г винилацетата. Продувку азотом не осуществляют.

По окончании дозирования раствора II давление внутри реактора повышается до 4,7 бар. Количество сухого вещества составляет 36,7%, молекулярная масса составляет Mw = 17 275.

Пример 14. Полимеризуют

соответственно примеру 6 в реакторе под давлением при 90oC, продувку азотом не осуществляют, используемые количества следующие:

предварительно помещают: 220 г деминерализованной

воды, 127,9 г 50%-ного раствора гидроксида натрия, 87,1 г малеинового ангидрида;

раствор I: 166,4 г акриловой кислоты, 80 г деминерализованной воды, 73,9 г 50%-ного раствора гидроксида натрия,

30,6 г винилацетата;

раствор II: 210 г деминерализованной воды, 33,7 г 35%-ного пероксида водорода, 2 г пероксодисульфата натрия.

По окончании дозирования раствора II давление составляет 1,7 бара. Дальнейшую обработку продукта осуществляют аналогично примеру 6. Полимеризат содержит 34,7% сухого вещества и имеет вязкость 320 мПа•с.

Сравнительный пример 1. В этом сравнительном примере описывается получение омыленного тройного сополимера малеинового ангидрида с акриловой кислотой и винилацетатом по способу европейского патента EP-A1-0 497 611. Состав мономерной смеси соответствует таковому предлагаемого согласно изобретению примера I.

В реакторе для полимеризации с перемешиванием с помощью азота продувают

225 г метилэтилкетона, нагревают до 80oC и смешивают с 0,45 г трет.-бутилпероксипивалата (75%-ного). Затем в течение двух часов дозируют 3 раствора:

раствор I: 42,1 винилацетата,

63,8 г малеинового ангидрида, 81,4 г акриловой кислоты;

раствор II: 7 г трет.-бутилпероксипивалата, 9 г метилэтилкетона;

раствор III: 4,1 г меркаптоуксусной кислоты, 9 г

метилэтилкетона.

По окончании дозирования дополнительно перемешивают еще в течение 1 часа при 80oC и затем метилэтилкетон отгоняют.

Во второй стадии способа, 10 г образовавшегося полимера в 40 г воды и 10,3 г 50%-ного раствора гидроксида натрия кипятят с обратным холодильником в течение ночи и после этого с помощью ледяной уксусной кислоты устанавливают pH 7. Затем медленно прикапывают раствор к 400 мл этанола, причем полимер осаждается. После этого полимер промывают этанолом и высушивают.

Сравнительный пример 2. В сравнительном примере 2 описывается получение сополимера малеиновой кислоты с виниловым спиртом, применение которого в составах моющих средств рекомендуется в патенте Великобритании 1284815. Показано, что важная для моющего средства характеристическая величина - способность диспергировать карбонат кальция - таких полимеризатов также существенно хуже, чем в случае предлагаемых согласно изобретению тройных сополимеров.

В реакторе для полимеризации при 80oC взаимно растворяют 330 г деминерализованной воды, 98 г малеинового ангидрида и 80 г 50%-ного раствора гидроксида натрия и продувают азотом. Охлаждают до 65oC, добавляют в реактор 68,9 г винилацетата и в течение 2,5 часов дозируют два раствора в реактор. Раствор 1 состоит из 36,8 г персульфата натрия, растворенных в 70 г деминерализованной воды, а раствор II состоит из 7,0 г дисульфита натрия и 30 г деминерализованной воды. По окончании дозирования температуру в течение 2,5 часов повышают до 88oC, после чего осуществляют омыление ацетатных групп с помощью раствора гидроксида натрия при pH 11 в условиях кипячения с обратным холодильником в течение 1 часа с последующей нейтрализацией соляной кислотой. Целевой продукт содержит 36,1% сухого вещества, имеет pH-значение 7,9 и вязкость 49 мПа•с.

Пример 15. В реакторе для полимеризации из стекла взаимно растворяют, при 88oC, 206,6 г малеинового ангидрида, 563, 7 г дистиллированной воды и 303,3 г 50%-ного раствора гидроксида натрия и смешивают с 11,3 мг аммонийсульфата железа (II). Затем добавляют путем дозирования 2 раствора, причем раствор 1 состоит из 263,7 г акриловой кислоты, 81 г дистиллированной воды, 117,1 г 50%-ного раствора гидроксида натрия и 63,7 г винилацетата и его добавляют в течение 4-х часов. Раствор II состоит из 60,7 г 35%-ной перекиси водорода, 3,6 г пероксодисульфата натрия и 540 г воды и его добавляют в течение 4,5 часов. По окончании дозирования достигают температуры 92oC, которую поддерживают еще в течение 15 минут. После этого отделяют 42,8 г дистиллята. С помощью раствора гидроксида натрия устанавливают pH 10, омыляют в течение часа при кипячении с обратным холодильником и нейтрализуют соляной кислотой. Полимеризат содержит 31,5% сухого вещества и имеет вязкость 90 мПа•с. ; способность диспергировать карбонат кальция составляет 234 мг CaCO3/г сухого вещества. Средневесовая молекулярная масса составляет Mw = 21 690, а молекулярная масса в максимуме на кривой распределения составляет Mp = 7860.

Пример 16. 114,8 малеинового ангидрида в стеклянном реакторе для полимеризации при 85oC растворяют в 283,2 г дистиллированной воды и 163,5 г 50%-ного раствора гидроксида натрия и смешивают с 6,3 мг аммонийсульфата железа-(II). В течение 4 часов прикапывают раствор из 146,5 г акриловой кислоты, 45 г дистиллированной воды, 65,1 г 50%-ного раствора гидроксида натрия и 36,2 г этиленгликольмоновинилового простого эфира, а также раствор из 33,7 г 35%-ного раствора перекиси водорода и 2 г персульфата натрия в 50 г дистиллированной воды. Температура продукта при этом повышается от 88oC до 92oC и по окончании дозирования ее поддерживают в течение 30 минут. Затем с помощью серной кислоты устанавливают pH-значение, равное 4, и кипятят с обратным холодильником в течение 1 часа и после этого нейтрализуют с помощью раствора гидроксида натрия. Полимеризат содержит 40,8% сухого вещества и обладает способностью диспергировать карбонат кальция 283 мг CaCO3/г сухого вещества.

Пример 17. Получают полимеризат согласно составу примера 15 с тем изменением, что не дозируют этиленгликольмоновиниловый простой эфир, а вносят в предварительную смесь. Полимеризат содержит 30,2% сухого вещества и обладает способностью диспергировать карбонат кальция 330 мг CaCO3/г сухого вещества.

Пример 18. В стеклянном реакторе для полимеризации при 88oC взаимно растворяют 114,8 г малеинового ангидрида, 130 г дистиллированной воды и 168,5 г 50%-ного раствора гидроксида натрия и смешивают с 12,6 мг аммонийсульфата железа-(II). В течение 4-х часов в находящуюся в реакторе, предварительно загруженную смесь дозируют два раствора. Раствор I состоит из 146,5 г акриловой кислоты, 45 г дистиллированной воды, 65,1 г раствора гидроксида натрия и 35,4 г винилацетата. Раствор II состоит из 67,4 г 30%-ной перекиси водорода, 4,0 г персульфата натрия и 21,3 г дистиллированной воды. По окончании дозирования дополнительно перемешивают еще 30 минут при 90oC и затем удаляют 33,9 г дистиллята. После этого омыляют с помощью раствора гидроксида натрия и нейтрализуют серной кислотой. Полимеризат содержит 48,6% сухого вещества и имеет вязкость 2680 мПа•с. Средневесовая молекулярная масса составляет Mw = 15 100 и молекулярная масса в максимуме на кривой распределения Mp = 5200; способность диспергировать карбонат кальция составляет 314 мг CaCO3/г сухого вещества. Остаточное содержание малеиновой кислоты составляет 190 м.д. (миллионных долей или частей на миллион), а акриловой кислоты 65 м.д.; содержание винилацетата ниже предела обнаружения, составляющего 0,1 м.д.

Пример 19. Смесь для полимеризации согласно примеру 18 модифицируют в том отношении, что используют только 2,0 г персульфата натрия. Полимеризат содержит 48,6% сухого вещества и имеет вязкость 2540 мПа•с.; средневесовая молекулярная масса составляет Mw = 19 700 и Mp = 8 700. Остаточные содержания мономеров составляют: для малеиновой кислоты 0,1%, для акриловой кислоты 65 м. д. и для винилацетата < 0,1 м.д.; ацетальдегид находится в количестве 3 м.д.

Пример 20. В стеклянном реакторе для полимеризации при 85oC взаимно растворяют 114,8 г малеинового ангидрида, 313,2 г дистиллированной воды и 168,5 г 50%-ного раствора гидроксида натрия и смешивают с 6,3 мг аммонийсульфата железа-(II). В течение 4-х часов дозируют раствор из 146,5 г акриловой кислоты, 45 г дистиллированной воды, 65,1 г 50%-ного раствора гидроксида натрия и 35,4 г винилацетата, а также в течение 4,5 часов дозируют раствор из 33,7 г 35%-ной перекиси водорода, 2,0 г персульфата натрия и 50 г воды. Во время дозирования температура повышается до 96oC. После времени выдерживания 0,5 часа при 90oC с помощью раствора гидроксида натрия устанавливают pH 10, смешивают с 19, 8 г 35%-ного пероксида водорода, омыляют в течение 1 часа при кипячении с обратным холодильником и нейтрализуют соляной кислотой. Полимеризат содержит 37,2% сухого вещества, и вязкость его составляет 250 мПа•с. Молекулярная масса Mw составляет 19400 и Mp находится при 6500. Остаточное содержание мономера в случае винилацетата составляет < 10 м.д., а в случае ацетальдегида - 22 м.д.

Пример 21. В реакторе для полимеризации из V4A-стали при 88oC взаимно растворяют 114,8 г малеинового ангидрида, 283,2 г дистиллированной воды и 168,5 г 50%-ного раствора гидроксида натрия и смешивают с 6,3 мг аммонийсульфата железа-(II). После этого к полученной смеси в течение 4-х часов добавляют путем дозирования 2 раствора. Раствор I состоит из 146,5 г акриловой кислоты, 45 г дистиллированной воды, 65,1 г 50%-ного раствора гидроксида натрия и 35,4 г винилацетата, а раствор II содержит 33,7 г 35%-ной перекиси водорода, 2,0 г персульфата натрия и 50 г дистиллированной воды. По окончании дозирования температура продукта составляет 92oC, при которой еще дополнительно перемешивают 0,5 часа. Затем удаляют 34 г дистиллята и при 75oC вводят 0,5% диоксида серы, оставляют в течение часа при этой температуре и после этого нейтрализуют раствором гидроксида натрия. Полимеризат содержит в качестве остаточных мономеров 50 м.д. малеиновой кислоты, < 10 м.д. акриловой кислоты и < 0,1 м.д. винилацетата; способность диспергировать карбонат кальция составляет 320 мг CaCO3/г сухого вещества.

Пример 22. В реакторе для полимеризации из V 4 A-стали при 88oC взаимно растворяют следующие вещества: 114,8 г малеинового ангидрида, 283,2 г воды, 168,5 г 50%-ного раствора гидроксида натрия и 6,3 мг аммонийсульфата железа-(II). К этой смеси в течение 4-х часов дозируют два раствора. Раствор 1 содержит 146,5 г акриловой кислоты, 45 г дистиллированной воды, 65,1 г раствора гидроксида натрия и 35,4 г винилацетата. Раствор II содержит 67,4 г 35%-ной перекиси водорода, 2,0 г персульфата натрия и 21,3 г дистиллированной воды. После дозирования дополнительно перемешивают в течение 30 минут и удаляют 10,5 г дистиллята, подвергают щелочному омылению с помощью раствора гидроксида натрия и нейтрализуют серной кислотой. Полимеризат содержит 40,4% сухого вещества и имеет вязкость 320 мПа•с. Способность диспергировать карбонат кальция составляет 290 мг CaCO3/г сухого вещества; средневесовая молекулярная масса составляет 11700 и молекулярная масса в максимуме кривой распределения Mp = 3500. Остаточные содержания мономеров составляют: для малеинового ангидрида 0,7%, для акриловой кислоты 0,08%, для винилацетата < 0,1 м.д. и для ацетальдегида 4 м.д.

Пример 23. Полимеризат согласно составу мономерной смеси примера 1 нагревают до 40oC и посредством нагнетательного сопла распыляют в распылительной сушилке. Условия сушки: на входе в башню для распылительной сушки температура составляет 170oC, а на выходе 110oC. Порошок полимеризата белого цвета, сыпучий, обедненный пылью и имеет насыпной вес 710 г/л; основная фракция частиц порошка составляет 100-200 микрон. Хорошие диспергирующие свойства полимеризата не изменяются за счет распылительной сушки.

Пример 24. В стеклянном реакторе для полимеризации при 85oC взаимно растворяют 114,8 г малеинового ангидрида 283,2 г дистиллированной воды, 168,5 50%-ного раствора гидроксида натрия и 12,6 мг аммонийсульфата железа-(II). Затем начинают с дозирования в течение 4,5 часов раствора из 50,6 г перекиси водорода (35%-ной), 4,0 г персульфата натрия и 35 г дистиллированной воды и раствора из 146,5 акриловой кислоты, 45 г воды, 65,1 г раствора гидроксида натрия (50%-ного) и 35,4 г винилацетата, который дозируют в течение 4-х часов. Во время дозирования температура в реакторе повышается до 90oC. По окончании дозирования температуру 90oC поддерживают в течение 1,5 часов, после чего удаляют дистиллят, охлаждают и нейтрализуют с помощью раствора гидроксида натрия. Полимеризат содержит 40% сухого вещества имеет вязкость 480 мПа•с.

Пример 25. В стеклянном реакторе для полимеризации при 85oC взаимно растворяют 300 г полимеризата из примера 20, 80,4 г малеинового ангидрида, 168,5 г раствора гидроксида натрия (50%-ного) и смешивают с 4,0 мг сульфата железа-(II). В течение 4-х часов дозируют раствор из 146,5 г акриловой кислоты, 45 г дистиллированной воды, 61,1 г раствора гидроксида натрия (50%-ного) и 35,4 г винилацетата, а также в течение 4,5 часов дозируют раствор из 33,7 г 35%-ной перекиси водорода, 2,0 г персульфата натрия и 50 г дистиллированной воды. По окончании дозирования дополнительно перемешивают в течение 1 часа при 90oC, удаляют 75 г дистиллята, с помощью раствора гидроксида натрия устанавливают pH 10,5, смешивают с 19,8 г пероксида водорода (35%-ного), кипятят в течение 1 часа с обратным холодильником и нейтрализуют серной кислотой. Содержание сухого вещества в полимеризате составляет 42,1%, вязкость составляет 980 мПа•с, способность диспергировать карбонат кальция составляет 270 мг CaCO3/г сухого вещества.

Пример 26. Испытание на биологическую деструкцию.

A. Биологическую деструкцию по модифицированному STURM - тесту определяют также в случае полимеризата примера 1, примера 2 и примера 15. Ход деструкции представлен в табл. 1.

Б. В следующем тесте согласно OECD 303 A -норме исследуют удаление полимера в присутствии шлама осветительной установки. При этом в течение 28 дней дополнительно исследуют уменьшение количества растворенного углерода. При использовании полимера из примера 15 удаление спустя 28 дней составляет 99%. Результат показывает превосходную удаляемость предлагаемых согласно изобретению полимеров в присутствии шлама осветительной установки.

В. Биологическое разложение (следующий тест на разложение по способу компостирования).

Контролируемый компостирующий тест на биоразложение (ASTM D 5338/92) представляет собой оптимированное моделирование интенсивного аэробного способа компостирования, при котором определяется биоразложение испытуемого вещества в сухих аэробных условиях. Инокулят состоит из стабилизированного и созревшего компоста, который получают из органических фракций настоящих бытовых отходов. Испытуемое соединение смешивают с инокулятом и вводят в статический реактор, где оно интенсивно компостируется при оптимальных условиях содержания кислорода, температуры и влажности.

Во время аэробного биоразложения контролируют образование диоксида углерода. Процент биоразложения можно рассчитать в виде процента углерода в сухом испытуемом соединении, который превращается в газообразный CO2.

Образец - % биологического разложения

Пример 1 - 6

Пример 2 - 68

Пример 20 - 89

Целлюлоза - 88

Примеры

технического применения

Пример 27. Выделка кожи

Пригодность предлагаемых согласно изобретению полимеризатов для выделки кожи демонстрируется ниже на примере додубливания верха (для

верхней части обуви). В качестве оценочных критериев используют мягкость кожи, прочность к царапанию и наполненность на ощупь. По сравнению с имеющимся в продаже средством для додубливания на основе

полиакриловой кислоты, испытывают полимеризат согласно примеру 1 со следующим результатом (см. табл. 2).

Пример 28. Определение способности диспергировать карбонат кальция.

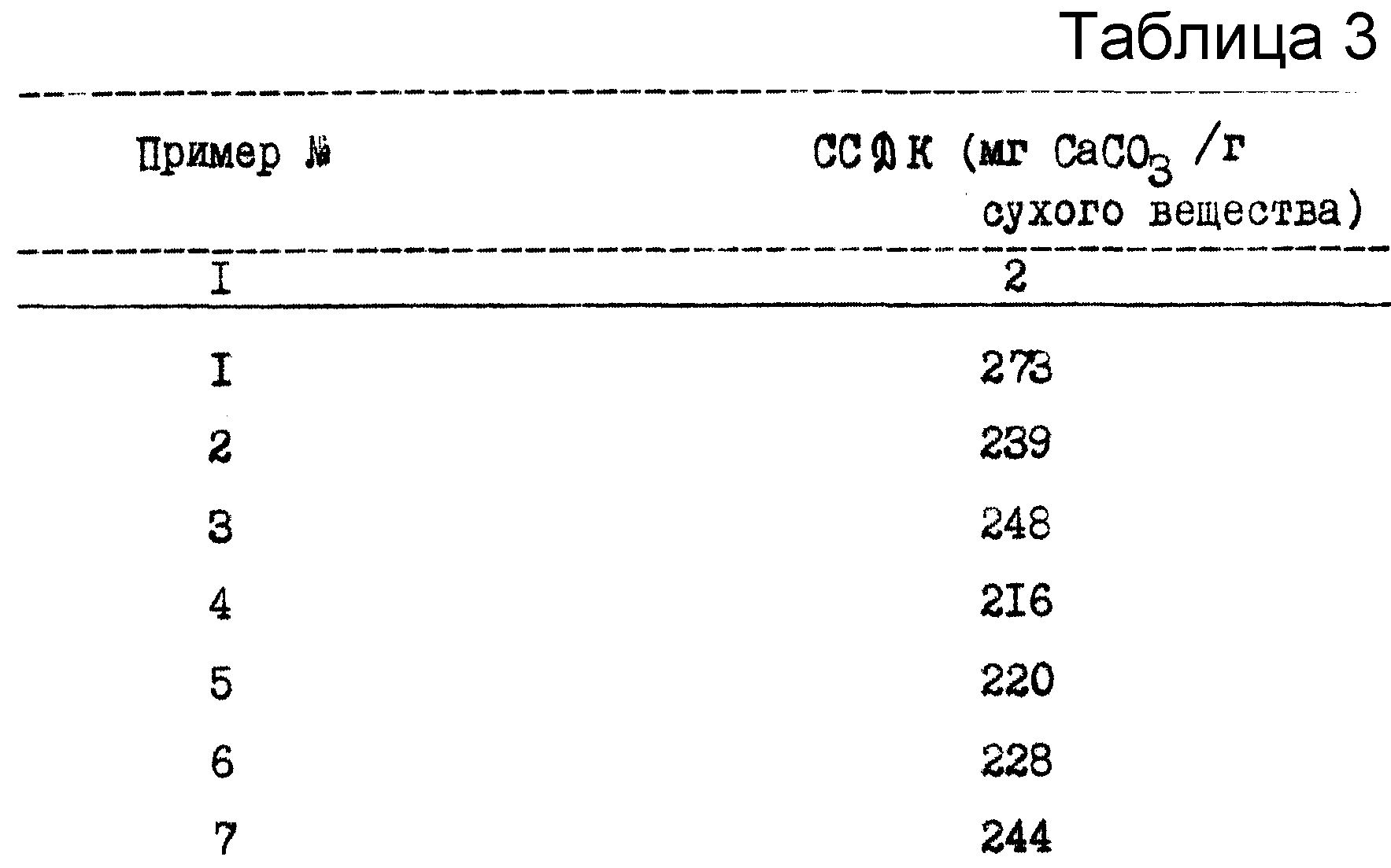

Существенным признаком, относящимся к свойствам сокомпонентов в моющих средствах для очистки, является способность предотвращать появление труднорастворимых осадков солей щелочноземельных или тяжелых металлов, которые, например, вызывают появление накипей на подвергаемых стирке изделиях. Для определения способности диспергировать карбонат кальция (CCDK) [согласно Richter Winkler в Tenside Surfactats Detergents 24 (1987), с. 213-216] поступают следующим образом.

1 г продукта растворяют в 100 мл дистиллированной воды и смешивают с 10 мл 10%-ного раствора карбоната натрия. С помощью раствора гидроксида натрия устанавливают pH-значение 11 и титруют с помощью 0,25 мл раствора ацетата кальция вплоть до появления первого устойчивого помутнения. Данные CCDK указываются в мг CaCO3/г сухого вещества и представлены в табл. 3.

Сравнительные примеры показывают, что полимеризаты, как полученные согласно европейскому патенту EP-A1- 0497611, так и известные сополимеризаты, обладают худшей способностью диспергировать CaCO3, чем предлагаемые согласно изобретению продукты.

Пример 29. Определение устойчивости по отношению к жесткой воде.

К используемой воде с 33,6o dH (чистая жесткость по кальцию) добавляют определенное количество 10%-ного раствора полимера, кипятят 5 минут на греющей плите и затем визуально оценивают на прозрачность, опалесценцию и помутнение. За счет изменения количества сополимера определяют концентрацию в граммах продукта (сухое вещество) на литр жесткой воды, при которой впервые после предыдущего помутнения/опалесценции появляется прозрачный раствор.

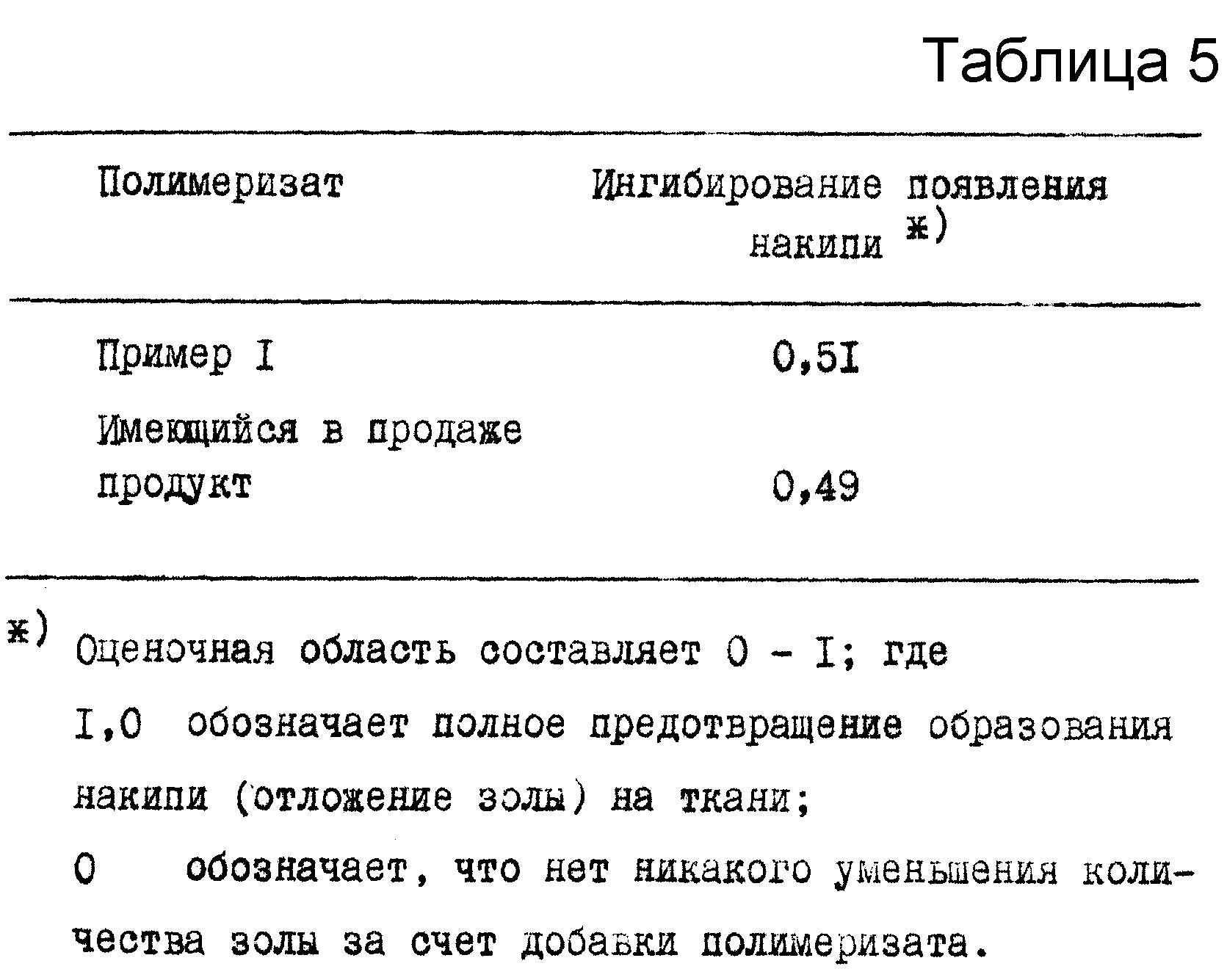

Результаты ясно показывают, что с помощью предлагаемых согласно изобретению полимеризатов можно достигать эффективного ингибирования накипи или подобных отложений, соответственно, предотвратить осаждение составных частей жесткой воды (см. табл. 4 и 5).

Пример 30. Испытание на моющее действие.

Моющее действие предлагаемых согласно изобретению полимеризатов исследуют при применении хлопковой ткани. Полимеризаты используют в качестве компоненты в не содержащей фосфата композиции моющего средства при испытании на моющую способность в отношении этих испытуемых тканей. Для оценки определяют содержание золы испытуемой ткани после 10 циклов стирки и соотносят с содержанием золы испытуемых тканей из опытов по стирке без добавки полимеризата.

Частное от деления золы, пониженного из-за добавки полимеризата, к

содержанию золы без добавки полимеризата является мерой действия полимера ингибирующего появления накипи. В целях сравнения исследуют имеющийся в продаже сополимеризат из 70% акриловой кислоты и 30%

малеиновой кислоты. Рецептуру моющего средства составляют следующим образом:

7,0% LAS

2,0% этоксилированного C13/C15 - спирта (7 молей этиленоксида)

2,

0% мыла

3,0% силиката натрия

27,0% цеолита A

1,0% карбоксиметилцеллюлозы

10,0% карбоната натрия

18,0% сульфата натрия

20,0% пербората натрия

4,0% полимеризата (пример 1, соответственно, продажный продукт) сухое вещество

3,0% воды

Результат опытов по стирке показывает, что предлагаемые согласно изобретению

полимеризаты в не содержащих фосфатов моющих средствах обладают хорошим, ингибирующим образование накипей действием и таким образом сравнимы, соответственно, лучше, чем действие имеющихся в продаже

полимеров.

Пример 31. Определение гидрофильной суспендирующей способности.

Способность нести грязь компонентов моющего средства может быть охарактеризована путем определения гидрофильной суспендирующей способности. При этом в качестве меры способности нести грязь рассматривается суспендирующая способность по отношению к измельченному в порошок оксиду железа. Определение суспендирующей способности осуществляют путем фотометрического измерения помутнения суспензии, которая состоит из испытуемого вещества, пигмента из оксида железа и поверхностно-активного вещества MARLON A (алкилбензолсульфонат фирмы Huls AG, Marl). В цилиндре для встряхивания интенсивно встряхивают оксид железа в водном растворе испытуемого вещества при добавке MARLON A и спустя 24 часа фотометрически определяют интенсивность тогда еще наблюдаемого помутнения. Измеряют экстинкцию E450 при 450 нм в кювете размером 1 см. Определяемые величины экстинкции представляют собой меру гидрофильной суспендирующей способности. Продукты с высокой суспендирующей активностью стабилизируют пигменты в водной фазе и дают высокие значения экстинкции. Данные приведены в табл. 6.

Результат для предлагаемого согласно изобретению полимеризата показывают очень хорошую гидрофильную суспендирующую способность, тогда как имеющийся в продаже полимер, который используется в области моющих средств в качестве сокомпоненты, ведет себя в этом отношении отчетливо хуже.

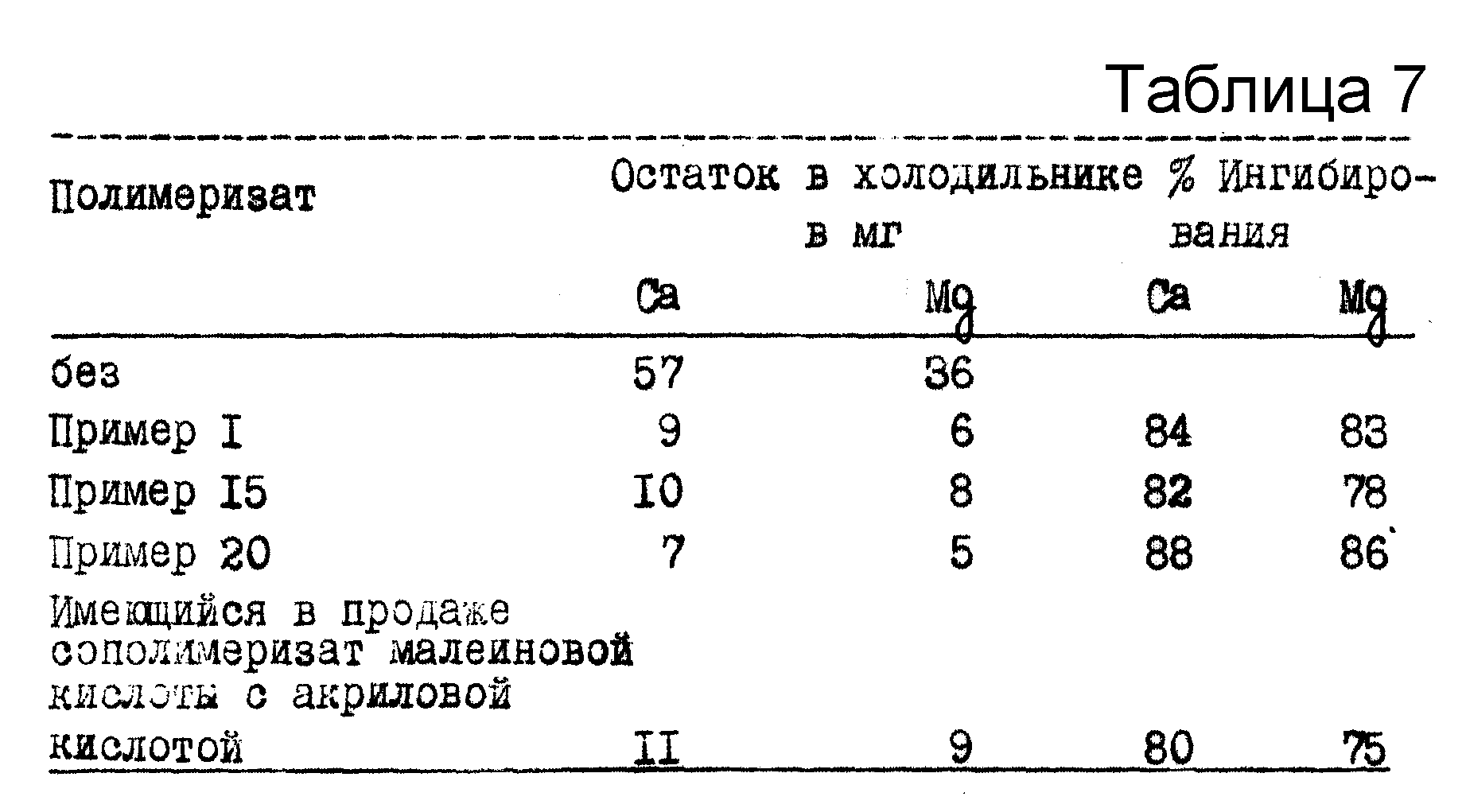

Пример 32. Определение ингибирования отложений солей кальция и магния.

Исследуют, можно ли ингибировать рост кристаллов при циркуляции воды за счет добавки сополимерных поликарбоксилатов и таким образом предотвратить осаждение карбонатов.

Испытуемую воду, которая содержит бикарбонат кальция и бикарбонат магния в растворенной форме (5,36 ммоль Ca2+/л, 1,79 ммоль Mg2+/10 ммоль CO3-2/л), смешивают с 5 м.д. сополимера и пропускают через с установленной температурой (75oC) стеклянную спираль холодильника Димрота с постоянной скоростью протекания. При этом на стеклянной спирали, как правило, образуются отложения карбонатов кальция и магния. Их затем обратно растворяют с помощью кислоты и определяют комплексометрически. Затем сопоставляют друг по отношению к другу отложения с сополимером и без него. Сравнительные данные представлены в табл.7.

Предлагаемые согласно изобретению сополимеризаты обладают хорошей ингибирующей способностью в отношении карбоната кальция и карбоната магния. Это свойство предпочтительно используют, например, в процессах стирки и при циркуляции охлаждающей воды. Сополимеры малеиновой кислоты с акриловой кислотой обладают худшим ингибирующим действием.

Пример 33. Испытание на диспергирующие свойства.

Для того, чтобы показать диспергирующее действие предлагаемых согласно изобретению сополимеров в пигментных суспензиях, тальк (Finntalk C10 фирмы OMYA) примешивают в водные растворы сополимеров с pH 12 вплоть до содержания пигмента 66% и тотчас и спустя 7 дней измеряют вязкость и оценивают на смешиваемость по шкале 1-6. В качестве уровня техники используют комбинацию из POLYSALZ S/ LUMITEN P-T (фирмы BASFAG). Добавка диспергатора составляет 0,2%/afro пигмент, соответственно, в случае POLYSALZ/LUMITEN соответственно, в обычных на практике концентрациях 0,15/1,0% /afro пигмент. Диспергирующие свойства сополимеров указаны в табл.8.

Пример 34. Применение предлагаемых согласно изобретению полимеров согласно примеру 22 в качестве стабилизаторов отбеливания.

A. Отбеливание необработанного волокна.

Рецептура:

1,0 г/л Sultafon UNS neu

0,8 г/л хлорида магния

5,0 г/л полимеризата согласно примеру 22

15,0 мл/л 50%-ного NaOH

35,0 мл/л 35%-ной перекиси

водорода

Берут умягченную воду, добавляют при перемешивании составные части рецептуры в указанной последовательности. Перед добавкой раствора гидроксида натрия (50%-ного) и перекиси водорода

(35%-ной) полимеризата растворяется в воде.

Стадии способа, соответственно примеру, непрерывно функционирующей установки плюсовки-пропаривания:

Пропитка ткани отбеливающим

раствором.

Пропиточное отделение; скорость ткани (текстильного полотна) 20 м/мин.

Отжим до поглощения ванны (раствора) 70 - 80%.

Отжимное устройство.

Обработка паром, насыщенный пар с температурой 98oC, 20 минут, запарная закрытая камера.

Промывание при использовании 4-х отделений:

1-е промывочное отделение: 90oC.

2-е промывочное отделение: 60oC, 1-2 мл/л Solopol POE (удалитель перекиси).

3-е промывочное отделение: 40oC.

4-е промывочное отделение: холодное.

Высушивание

Осуществление опыта в лаборатории.

Пропитка с плюсовкой, поглощение раствора 81, 5%.

Давление валов: 1,8 бар.

Запаривание с помощью насыщенного пара при 98oC, 20 минут.

Промывка горячая и холодная, каждый раз по 10 минут.

Высушивание

Достигаемая степень белизны: 81,5% (измерено с помощью Elcepho - прибора, фильтр 7 (Sultafon UNS и Solopol POE представляют собой продажные продукты фирмы

Штокхаузен ГмбХ).

Б. Воздействие жесткости воды на стабилизирующую способность полимеризата согласно примеру 22 в отбеливающем растворе.

Рецептура:

1,0 г/л

Sultafon UNS neu

x г/л хлорида для установления жесткости воды

3,5 г/л полимеризата согласно примеру 22

9,2 г/л 50%-ного раствора NaOH

35,0 мл/л 35%-ной перекиси

водорода

Температура испытания: 80oC.

Продолжительность испытания: 180 минут.

Прибор: Zeltex; Образец для титрования: 10 мл.

Титрирующее средство: 0,1 н раствор перманганата калия.

Пример 35. Опыты по стирке с помощью не содержащей фосфата и цеолита композиции.

Превосходное моющее действие предлагаемых согласно изобретению полимеризатов показано в дальнейших опытах по стирке с помощью рецептур моющих средств без фосфата и без цеолита. Для сравнения используют имеющийся в продаже сополимеризат малеиновой кислоты с акриловой кислотой (30/70 мас.%). Испытуемую хлопковую ткань стирают в машине для стирки в домашних условиях при 95oC при применении воды с 13o dH и после 12 циклов стирки исследуют в отношении отбеливания и накипи. Рецептура моющего средства имеет следующий состав: 6% алкилбензолсульфоната; 5% этоксилата C13 - жирного спирта (7 молей этиленоксида); 5% мыла в порошке; 25% карбоната натрия; 4% сульфата натрия; 5% пербората натрия; 25% бикарбоната натрия; 5% метасиликата натрия; 10% сополимера (100%-ного). Моющие свойства полимеризатора приведены в табл.9.

Соответственно этому, предлагаемые согласно изобретению полимеризаты обладают отличным моющим действием и отчетливо превосходят сополимеры на основе акриловой кислоты (малеиновой кислоты).

Реферат

Изобретение относится к биологически разлагающимся полимерам, пригодным для моющих средств и средств очистки, образованным из моноэтиленовоненасыщенных С4-С8 дикарбоновых кислот и/или их солей, моноэтиленовоненасыщенных C3-C10 монокарбоновых кислот и/или их солей, моноэтиленовоненасыщенных мономеров, которые после гидролиза или омыления содержат одну или несколько ковалентно связанных с С-С цепью гидроксильных групп и в случае необходимости радикально сополимеризующихся мономеров. Полимеризацию проводят в водной среде при 40-180o частичной нейтрализацией содержащих кислотные группы мономеров, с последующим гидролизом или омылением. Полимеры обладают долей биологического разложения (ВОД) более 60% спустя 28 дней. Полимеры могут использоваться при предварительной обработке хлопка, в особенности при кипячении, отварке под давлением и отбеливании, в качестве вспомогательных средств при печатании текстильных изделий и при выделке кож, а также для ингибирования жесткости воды и в качестве диспергаторов. 2 с. и 20 з.п. ф-лы, 9 табл.

Формула

13. Биологически разлагаемые полимеры по пп.1 - 10 для предварительной обработки хлопка, в особенности при кипячении, отварке под давлением и отбеливании.

Комментарии