Устройство для ультразвукового соединения слоев многослойной полосы материала - RU2301742C2

Код документа: RU2301742C2

Чертежи

Описание

Изобретение относится к устройству для соединения слоев многослойной полосы материала при помощи ультразвукового излучения в щели между устройством ультразвукового излучения и сопряженным устройством.

Документ DE 4439284 C3 описывает устройство для непрерывной обработки полосы материала с помощью устройства ультразвукового излучения и сопряженного устройства. Полоса материала может иметь разное количество слоев, но она подводится к щели в виде уложенных друг на друга слоями отдельных полос материала. В зависимости от интенсивности ультразвукового излучения в щели полоса материала при обработке соединяется или разрезается. Относительно ширины полосы материала ширина обработки узкая.

Также в документе DE 10027735 С1 описано устройство для ультразвуковой обработки, в котором уже уложенные друг на друга в много слоев полосы материала вводятся в щель между устройством ультразвукового излучения и сопряженным инструментом. Соединение между полосами материала производится относительно ширины полосы материала на узком участке. При протягивании полосы материала через щель слои свариваются друг с другом, так как один из слоев является свариваемым гибким слоем. Для этого необходим термопластический слой, который вследствие тепловыделения в ультразвуковом поле плавится и вызывает склеивание отдельных слоев между собой.

Задача изобретения заключается в том, чтобы создать устройство для ультразвукового соединения, которым обеспечивается широкий диапазон применения такого устройства для разных полос материала.

Данная задача решается за счет признаков п. 1 формулы изобретения.

В общем случае для устройства по п. 1 или по одному из подпунктов возможны следующие области применения:

- непрерывное или прерывистое соединение по большой поверхности отдельных слоев материала по всей ширине полосы материала,

- соединение полос материала также и без термопластических добавок,

- обработка одного или нескольких слоев материала и последующее соединение полос материала при помощи того же инструмента и соответственно теми же деталями инструмента,

- оптимизация расхода энергии при ультразвуковом соединении на дискретных, но распределенных участках соединения,

- сращивание полотен материала, содержащих прилегающие друг к другу граничащие поверхности волокон.

При изготовлении гофрированного картона с помощью устройства в соответствии с одним из пунктов формулы изобретения можно получить одно или несколько следующих преимуществ:

- уменьшение подачи влаги при изготовлении полосы гофрированного картона,

- уменьшение подачи тепла при соединении слоев полотна,

- уменьшение потребности в энергии при сушке соединенной полосы гофрированного картона,

- уменьшение или отсутствие соединительного средства (клея),

- значительное уменьшение габаритов машины для изготовления гофрированного картона,

- более быстрая перенастройка машины, например, вследствие отсутствия или сокращения необходимых стадий предварительного нагрева,

- отсутствие или сокращение стадии заполнения после повторного пуска установки.

В устройстве по п. 1 несколько слоев полосы материала соединяются в первой щели между первым устройством звукового излучения и по меньшей мере первым сопряженным устройством с помощью ультразвукового излучения. По меньшей мере первая выполненная плоской полоса исходного материала и вторая выполненная плоской полоса исходного материала раздельно подаются с помощью первого и второго подающих устройств в первую щель. Преимущественно первая и вторая выполненные плоскими полосы исходного материала приводятся в контакт перед щелью или непосредственно в щели.

В одном варианте выполнения поданная вторая полоса исходного материала профилирована. Могут быть профилированы также первая или последующие полосы исходного материала. Термин «профилировано» означает, что полоса исходного материала имеет трехмерную, регулярную или нерегулярную структуру поверхности. Верхняя и/или нижняя сторона второй полосы исходного материала не является плоской, а имеет возвышения и углубления. Преимуществом может быть профилирование в продольном или поперечном направлениях относительно полосы материала. Профилирование может быть, например, прямолинейным, зигзагообразным или в форме волнистой линии. Для изготовления выдерживающей нагрузку соединительной структуры профилированную полосу исходного материала выполняют волнистой или изогнутой, чтобы получить при соединении с первой полосой исходного материала выдерживающую нагрузки легкую структуру.

Предпочтительно первое устройство ультразвукового излучения установлено граничащим с первой полосой материала и сопряженное устройство граничащим со второй полосой исходного материала. При этом устройство ультразвукового излучения может быть установлено на поверхности первой полосы исходного материала прилегающим или тесно примыкающим. Расстояние между излучающей ультразвук поверхностью первого устройства ультразвукового излучения и участками контакта между первой и второй профилированными полосами исходного материала в таком случае является наименьшим.

Если подающее устройство содержит пару фасонных валков для профилирования второй полосы исходного материала, то в устройстве может быть создано соединение между первой и второй полосами исходного материала и профилирована также вторая полоса исходного материала. Пара фасонных валков создает, например, вышеупомянутый профиль второй полосы исходного материала. При проходящем поперек полосы материала профиле фасонные валки профилированы в осевом направлении и при проходящем вдоль полосы материала профиле пары валков профилированы в окружном направлении. Преимущественно, если пара фасонных валков представляет собой два рифленых валка, какие используются, например, для выполнения волнистости для гофрированного картона.

В преимущественном варианте выполнения один из фасонных валков пары фасонных валков действует как сопряженный инструмент устройства ультразвукового излучения. Тем самым вторая полоса исходного материала при прохождении вначале подвергается чеканке парой фасонных валков и затем начинается профилирование для улучшения соединения между первым полотном исходного материала и вторым полотном исходного материала. При этом нет необходимости в отдельном специально обработанном сопряженном устройстве для первого устройства ультразвукового излучения.

Гребни или выступы первого фасонного валка приближаются ближе всего к поверхности ультразвукового излучения первого устройства ультразвукового излучения. Благодаря поверхности отражения ультразвукового излучения ультразвуковое излучение отражается сильнее от фасонных валков и ввод ультразвукового излучения в профилирующие валки уменьшен. Предпочтительно поверхность отражения ультразвукового излучения образуется на участке гребней или выступов так, что ультразвуковое излучение отражается обратно в щель. Тем самым звуковое давление в щели повышается. Предпочтительно звук отражается обратно к первому устройству ультразвукового излучения так, что поле в щели еще более увеличивается. Так может быть улучшено образование стоячей волны в щели.

Если для первого устройства ультразвукового излучения предусмотрен первый блок питания, мощность которого может изменяться во времени, то ввод мощности можно по времени согласовать с требованиями для создаваемого соединения. Потребность в мощности уменьшается вместе с вводом тепла в полосу материала. Тем самым могут быть образованы, например, дискретные участки соединения между полосами материала. Если необходимо добиться большого по площади соединения, то эти дискретные участки соединения распределяются по поверхности по ширине и длине полосы материала.

Если вторая полоса исходного материала имеет в продольном направлении периодическое профилирование, то предпочтительным представляется период временного изменения мощности первым блоком питания в соответствии с периодом профилирования при протаскивании полосы материала через щель. Преимущественно период изменения может варьироваться так, что при изменяющейся скорости протягивания полос материала периоды согласованы между собой. Предпочтительно блок питания выдает свой максимум мощности, когда в щели как раз протаскивается участок полос материала, на котором вторая полоса исходного материала лежит на первой полосе материала. При этом предпочтительно мощность и/или энергия передаются в полосы материала на участке, в котором фактически должно быть создано соединение между двумя полосами.

Изменение мощности может осуществляться в форме пульсации. Тем самым задается щадящий режим для материала для устройства ультразвукового излучения, причем не возникают скачки мощности и тем самым устраняются гармонические составляющие высшего порядка устройства ультразвукового излучения. Пульсацию можно получить модуляцией уже в первом блоке питания. Или модуляция достигается рассогласованием между частотой возбуждения для устройства ультразвукового излучения и частотой собственного излучения. Частота пульсации устанавливается разностью частот между возбуждением и частотой собственного излучения. Тем самым возможно согласование периода пульсации и скорости прохождения полос материала в щели.

В преимущественном варианте выполнения третье подающее устройство подает выполненную плоской полосу исходного материала во вторую щель между вторым устройством ультразвукового излучения и по меньшей мере одним вторым сопряженным устройством. Во второй щели полосы материала (например, состоящие из первой и второй полос исходного материала) соединяются с третьей или другими полосами исходного материала. В данном варианте выполнения третья полоса материала подается со стороны второй полосы исходного материала. Если, например, вторая полоса исходного материала профилирована, то подачей плоской третьей полосы исходного материала может образоваться структура сандвича, известная, например, для гофрированного картона.

Если второе устройство ультразвукового излучения установлено на третью полосу исходного материала, то излучающая ультразвуковое излучение поверхность второго устройства ультразвукового излучения находится ближе всего к участку соприкосновения между второй и третьей полосой исходного материала. В вариантах выполнения второе сопряженное устройство, взаимодействующее со вторым устройством ультразвукового излучения, является гладким или профилированным валком, предпочтительно имеющим профилирование, соответствующее профилированию первого профильного валка.

В варианте выполнения углубление в поверхности отражения ультразвукового излучения поверхности, и/или гребень, и/или выступ на поверхности отражения ультразвукового излучения фасонного валка наполнены материалом, имеющим меньшую способность отражения ультразвукового излучения по сравнению с материалом поверхности отражения ультразвукового излучения. Тем самым ультразвуковое излучение проникает от щели через материал наполнения и отражается в первую очередь на поверхности отражения ультразвукового излучения. При наполнении углублений образуется плоская или предварительно выпуклая поверхность, поэтому в углублениях не может скапливаться грязь. Наоборот, путем наполнения отражающей поверхности гребня или выступа сохраняется форма при профилировании в соответствии с сопряженным фасонным валком, а отражение улучшается.

В одном варианте выполнения устройство содержит первый и/или второй регулирующий блок для изменения ширины первой или второй щели. Тем самым обеспечивается подгонка к разным значениям толщины материала. Регулирование ширины щели производится также для того, чтобы при выбранной частоте излучения первого и/или второго устройства ультразвукового излучения образовалась стоячая волна или резонанс. Условия резонанса и стоячей волны создаются также при неизменной щели путем изменения частоты излучения. При резонансе звуковое давление больше всего на участке пучности, а движение воздуха или материала - на участке узла. Посредством изменения ширины щели и/или частоты возбуждения положение участка пучности или узла смещается. Если участок узла смещается на участок соединяемых поверхностей, то на нем создается наибольшее движение материала.

В следующем варианте выполнения первая и/или вторая щель размещаются по существу по всей ширине многослойной полосы материала. Предпочтительно первое и/или второе устройство ультразвукового излучения разбиты на секции и включают несколько устройств ультразвукового излучения так, что при включении и выключении отдельных устройств ультразвукового излучения или групп устройств ультразвукового излучения длина щелей обработки устанавливается по ширине полосы материала. Тем самым по меньшей мере два слоя полосы материала соединяются друг с другом по большой поверхности непрерывно или на разделенных участках.

В варианте выполнения с помощью устройства для нанесения на первую, вторую и/или третью полосу исходного материала накладывается или носится жидкость. Например, перемещающимся вдоль по поверхности полосы материала валком или разбрызгивающим устройством или пульверизатором и т.п. При этом достаточно нанесения на соединяемые участки полос материала. Например, на гребни профилированной второй полосы исходного материала, которая должна быть соединена в щели с первой и/или последующими полосами исходного материала, наносится пленка влаги.

В следующем варианте выполнения предусматривается еще одно подающее устройство, которое содержит еще одну пару фасонных валков для профилирования еще одной полосы исходного материала. Вместе с профилированной второй полосой исходного материала при этом вводится еще одна профилированная полоса исходного материала в еще одну щель между следующим устройством ультразвукового излучения и сопряженным устройством. Тем самым предусматривается многослойная полоса из исходного материала, включающая по меньшей мере две профилированные полосы исходного материала. Предпочтительно профилирование следующей полосы исходного материала выполнено со смещением, например, в поперечном направлении. Тем самым можно производить, например, гофрированный картон с двухслойной волнистостью.

Вышеописанное устройство пригодно среди прочего для производства гофрированного картона. Для соединения бумажных полос нет необходимости в применении соединительного средства. В частности, нет необходимости в клеящем материале. Однако можно предусмотреть при необходимости небольшое количество клеящего средства.

Описанное выше устройство пригодно также для создания соединения между полосами материала, содержащими волокнистые или подобные частицы. Не требуется, чтобы соединяемые между собой части исходного материала содержали термопластические составные части, в частности термопластические пластмассовые составные части и/или наносилось клеящее средство. Тем самым улучшается совместимость материалов и/или пригодность материалов к переработке (рециркуляции).

В полосах материала с волокнистыми частицами могут с разной долей действовать следующие эффекты соединения:

- микросоединения волокнистых частиц полосы исходного материала с волокнистыми частицами другой полосы исходного материала. При этом посредством механического движения в ультразвуковом поле частицы высвобождаются из своего первоначального соединения и образуют с высвобожденными таким образом окружающими волокнистыми частицами новое соединение,

- жидкость внутри полосы материала или на полосе материала распыляется ультразвуковыми излучениями и вызывает механическое растворение полосы исходного материала на ограниченных участках так, что растворенные участки могут сформироваться заново,

- под термическим воздействием растворяется соединительное средство полосы исходного материала (например, под воздействием воды) и заново затвердевает с образованием нового соединения между соединенными друг с другом полосами исходного материала.

При изготовлении гофрированного картона было установлено, что нет необходимости в клеящем средстве для соединения полос бумаги. Нанесение воды перед соединением не нужно, но все же нанесение небольшого количества влаги (воды) улучшает сцепление полос бумаги между собой. По сравнению с обычными способами изготовления гофрированного картона после создания соединения не должна следовать сушка. От сушильной установки можно полностью отказаться, или сушильная установка должна быть значительно уменьшена. Этим сращиванием волокон соседних полос бумаги значительно улучшается влагостойкость изготовленного таким образом гофрированного картона. По сравнению с традиционно изготовленным гофрированным картоном полосы бумаги растворяются только после длительного времени воздействия влаги.

Примеры выполнения изобретения поясняются далее с помощью фигур. Показано:

Фиг. 1 - схематичный вид модульной машины для изготовления гофрированного картона,

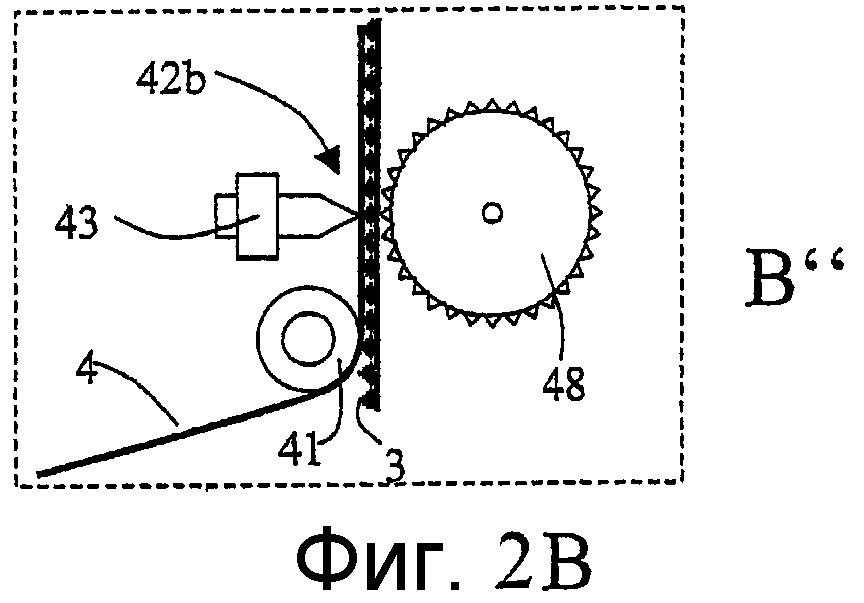

Фиг. 2А и 2В - варианты выполнения соединительной секции для третьего слоя бумаги,

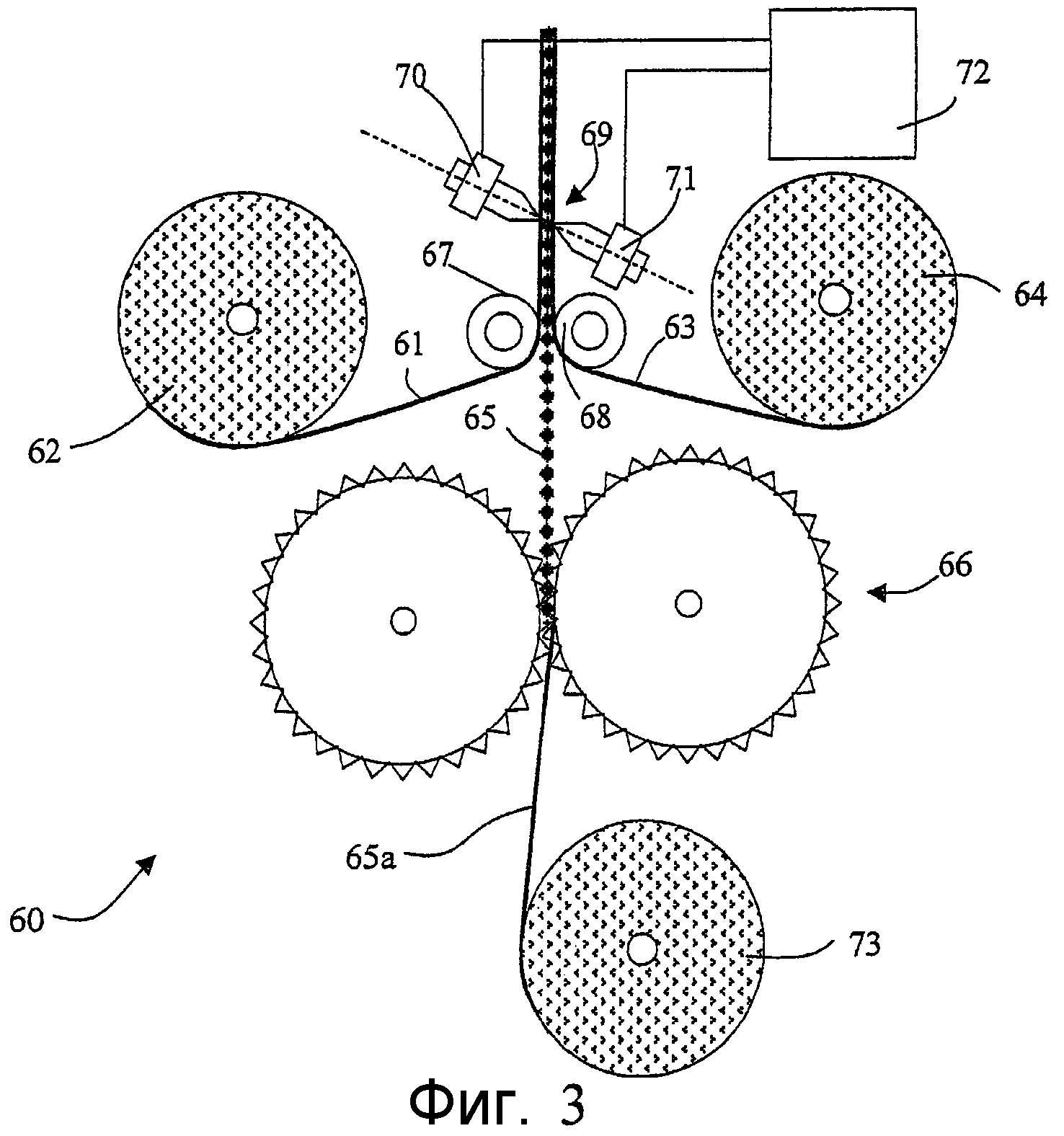

Фиг. 3 - схематичный поперечный вид машины для изготовления гофрированного картона в соответствии со вторым вариантом выполнения,

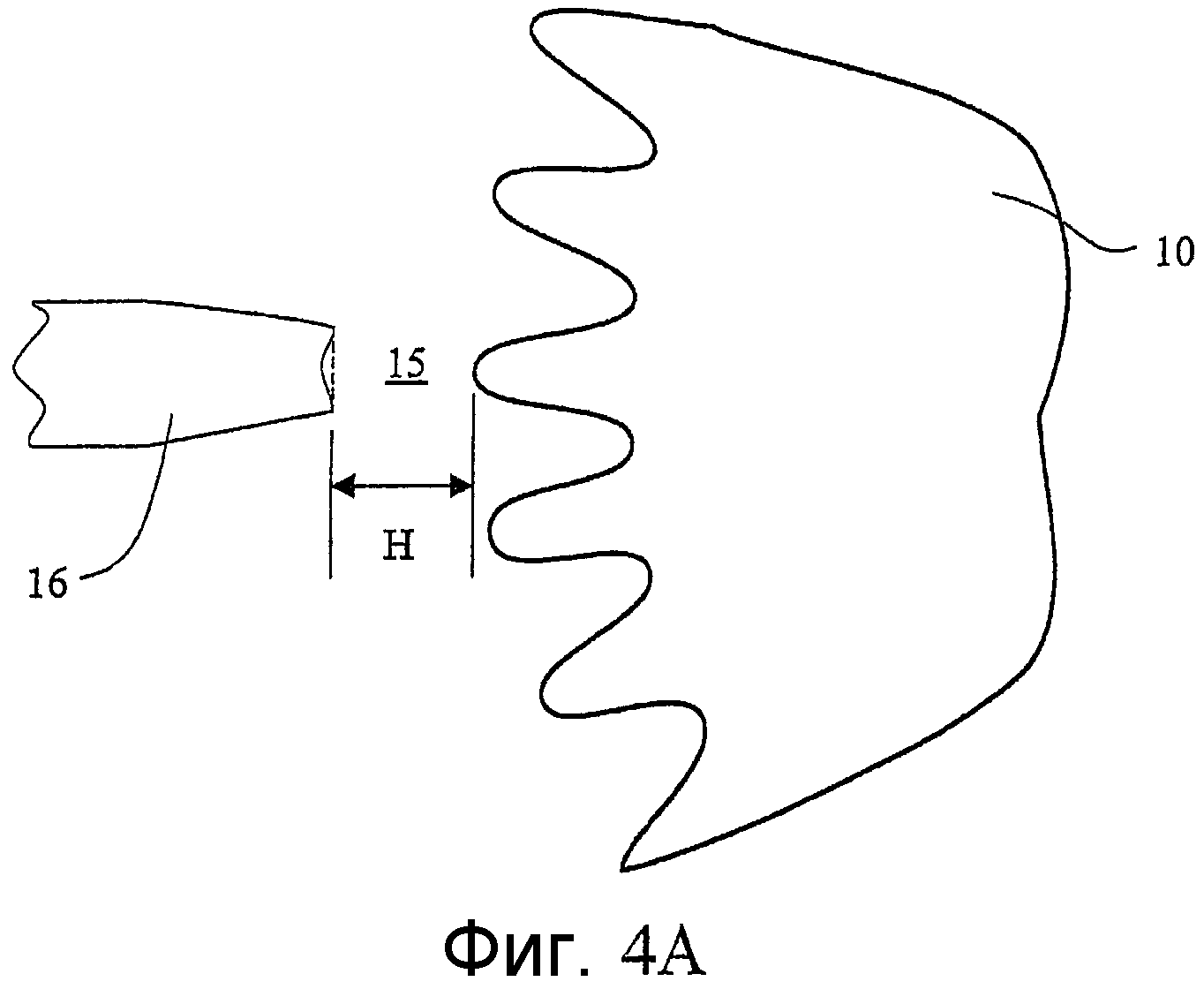

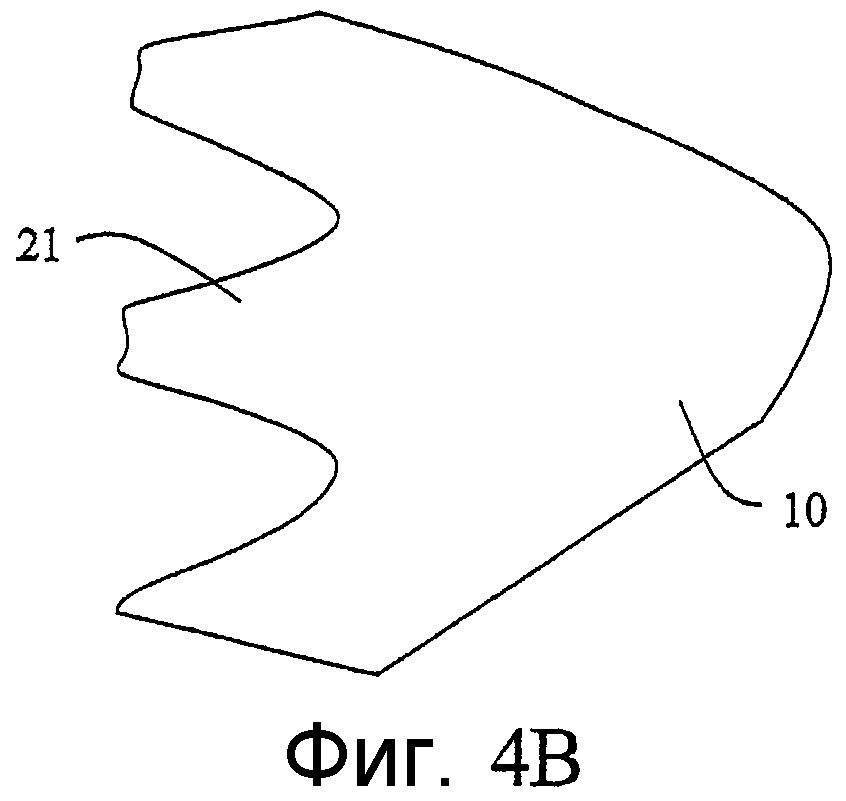

Фиг. 4А, 4В и 4С - варианты выполнения поверхностей ультразвукового излучения и отражения,

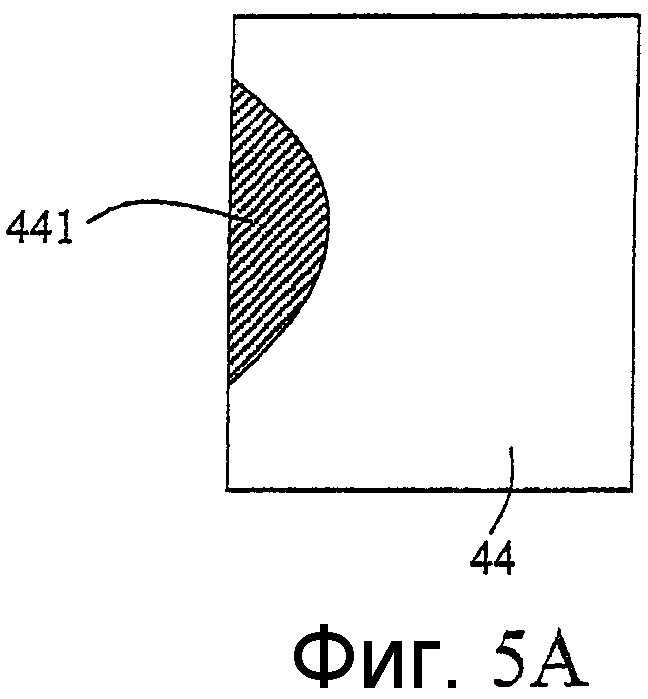

Фиг. 5А и 5В - вставки для поверхности отражения,

Фиг. 6 - диаграмма времени модуляции мощности и согласование с проходящим поперечным сечением гофрированного картона,

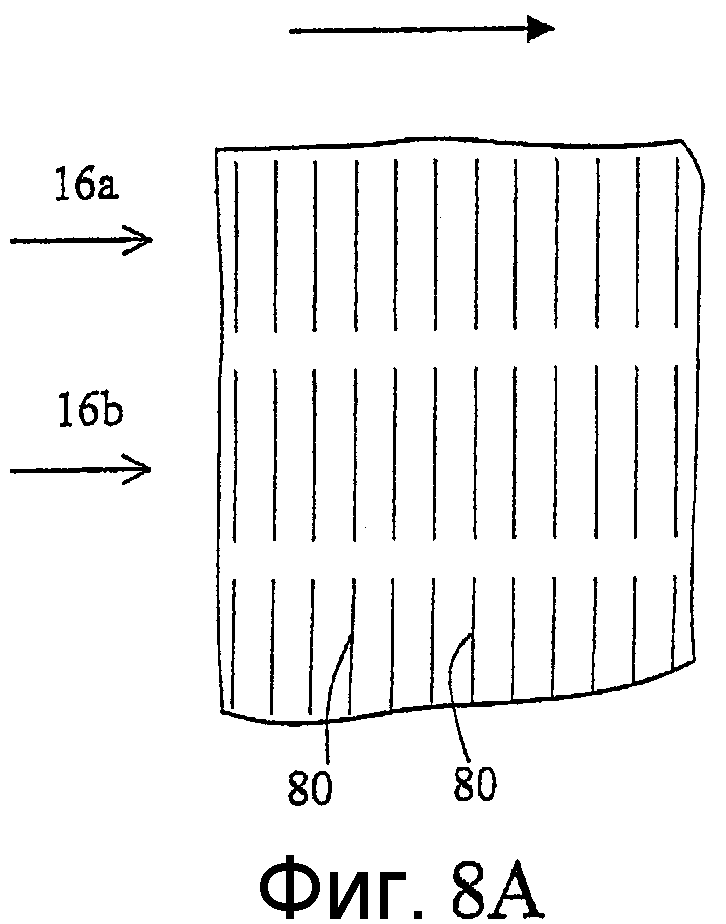

Фиг. 7А и 7В - два варианта выполнения установки передатчиков ультразвукового излучения поперек направления полосы бумаги и

Фиг. 8А и 8В - получаемый установкой 7А и 7В образец участка соединения.

На фиг. 1 показан схематичный вид поперечного сечения модульной установки 1. Изображены три модуля А, В, С установки для изготовления гофрированного картона 1. В модуле А первая верхняя полоса 2 соединена с первой волнистой полосой 3. В модуле В вторая верхняя полоса 4 соединена с соединенными полосами 2, 3. На однослойный гофрированный картон 6 из модуля В наносится вторая волнистая полоса 5. Примыкает не изображенный модуль D, который наносит на вторую волокнистую полосу 5 третью верхнюю полосу так, что создается двухслойный гофрированный картон 7 с тремя верхними полосами. В модуле А первая пара рифленых валков 10, 11 создает из бумажной полосы 3а первую волнистую полосу 3. Первая волнистая полоса 3 имеет рифление поперек направления полосы. В модуле С пара рифленых валков 50, 51 образует из бумажной полосы 5а вторую волнистую полосу 5. Рифление и соответственно профилирование второй бумажной полосы 5 проходит вдоль направления полосы так, что в двухслойном гофрированном картоне 7 рифления волнистых полос 3, 5 пересекаются. Проходящая снизу верх стрелка показывает направление подачи гофрированного картона. Находящиеся в зацеплении или в соприкосновении с бумажными полосами или верхними полосами валки вращаются с окружной скоростью, соответствующей или приблизительно соответствующей скорости подачи полосы.

Бумажные полосы 2, 3а, 4, 5а поочередно подаются от первого магазина бумажных рулонов 12, второго магазина бумажных рулонов 13, третьего магазина бумажных рулонов 40 и четвертого магазина бумажных рулонов 52. В модуле А через магазин бумажных рулонов 12 подведенная через первую роликовую направляющую первая верхняя полоса 2 поворачивается через направляющий ролик 14 и вводится в первую щель 15 между первым рифленым валком 10 и первым блоком 16 с реверсивным печатным цилиндром. По выбору между первым магазином бумажных рулонов 12 и первой щелью 15, предпочтительно между первым направляющим роликом 14 и первым магазином бумажных рулонов 12, установлен клеенаносящий блок 17. Клеенаносящий блок 17 имеет накатный ролик и прижимной ролик, и клеевой бак, через который проходит клеящий ролик. Проклейка осуществляется поперек первой верхней полосы 2. Оптимально между вторым магазином бумажных рулонов 13 и парой рифленых валков 10, 11 установлено устройство увлажнения 18, которое наносит на бумажную полосу 3а увлажняющую пленку. Устройство увлажнения 18 может быть предусмотрено также между первой щелью 15 и первым магазином бумажных рулонов 12 вместо клеящего блока 17 или дополнительно к устройству увлажнения 18 для увлажнения бумажных полос 3а и 2.

В модуле А блок 16 с реверсивным печатным цилиндром проводом 19 соединен с генератором ультразвукового излучения 20. От примыкающей к первой щели 15 поверхности ультразвуковое излучение излучается через блок 16 с реверсивным печатным цилиндром в щель 15. На противоположной стороне щели 15 ультразвуковое излучение попадает на поверхность рифленого валка 10.

Фиг. 7А показывает блок 16 с реверсивным печатным цилиндром, противолежащий валку 10. Блок 16 с реверсивным печатным цилиндром состоит из нескольких расположенных рядом друг с другом секций 16а-d. Излучающие поверхности отдельных секций 16а-d блока с реверсивным печатным цилиндром выполнены продольными и в направлении оси валка. Каждая секция 16а-d блока с реверсивным печатным цилиндром соединена проводом 19а-d с задающим устройством 20а-d генератора ультразвукового излучения 20. Генератор 20 может эксплуатироваться таким образом, чтобы фаза, амплитуда и частота задающего устройства мощности были идентичными. Амплитуда, мощность, частота и фаза могут быть все-таки частично разными по сравнению с задающим устройством для оптимизации работы отдельных секций 16а-d блока с реверсивным печатным цилиндром. Например, отдача мощности постоянно регулируется, а частота оптимизируется по выработке резонанса в первой щели 15. Одну или несколько секций 16а-d устройства с реверсивным печатным цилиндром можно включить или отключить, чтобы передать только мощность ультразвукового излучения туда, где в данный момент проходит гофрированный картон и соответственно верхняя полоса и/или волнистая полоса. Включением или выключением устанавливается активная длина щели на необходимую ширину гофрированного картона. Нижеописанные блоки с реверсивным печатным цилиндром 43, 70 и/или 71 могут соответственно выполняться и эксплуатироваться.

В модуле В вторая верхняя полоса 4 отклоняется вторым направляющим валком 41 к соединенной полосе из первой верхней полосы 2 и первой волнистой полосы 3 и прилегает к ней во второй щели 42 между вторым блоком с реверсивным печатным цилиндром 43 и рядом 44 рефлектора. Второй блок с реверсивным печатным цилиндром 43 приводится в действие от второго генератора ультразвукового излучения 45 и может быть выполнен также, как и первый блок 16 с реверсивным печатным цилиндром. Во второй щели 42 вторая верхняя полоса 4 приводится в соприкосновение с первой волнистой полосой 3, и они соединены на поверхностях соприкосновения друг с другом. Тензор расстояния 46 учитывает выступы и впадины первой волнистой полосы 3 и посылает сигналы на второй генератор 45 ультразвукового излучения, чтобы вызвать временную модуляцию мощности в зависимости от последовательности и положения выступов и впадин. На основании скорости подачи волнистой полосы на этом участке со смещением во времени выдается максимальное значение мощности ультразвукового излучения от второго блока 43 с реверсивным печатным цилиндром таким образом, что на участке примыкания первого волнистого полотна 3 и второго верхнего полотна 4 генерируются импульсы мощности. Оптимально, если между третьим магазином бумажных рулонов 40 и второй щелью 42 установлено устройство увлажнения 47 или не показанный блок проклейки 47. Они соответствуют устройству увлажнения 18 или блоку проклейки 17 в модуле А.

Однослойный гофрированный картон 6 транспортируется далее к модулю С, где он доходит до щели 54. С одинаковой скоростью в третью щель 54 подается третья волнистая полоса 5, которая была образована под взаимодействием третьего и четвертого рифленых валков 50, 51. Третья щель 54 на одной стороне ограничена блоком 55 с реверсивным печатным устройством и на другой стороне третьим рифленым валком 50. Блок 55 с реверсивным печатным устройством приводится генератором ультразвукового излучения 56. В третьей щели 54 вторая волнистая полоса 5 и вторая верхняя полоса 4 соединяются друг с другом так, что образуется двухслойный гофрированный картон 7.

Фиг. 7В показывает схематический вид сверху блока 55 с реверсивным печатным устройством. Блок 55 с реверсивным печатным устройством состоит из секций 55a-n. Поверхность излучения отдельных секций реверсивного печатного устройства 55a-n выполнена проходящей продольно в направлении поверхности валков. Дополнительно поверхности излучения изогнуты с радиусом, приблизительно соответствующим радиусу валка плюс ширине щели. Ширина поверхности излучения секции реверсивного печатного устройства может составлять несколько выступов третьего рифленого валка 50. Но может быть также предусмотрена одна секция на выступ рифленого валка 50 или на несколько выступов. Как и в блоке на фиг. 7А, отдельные секции 55а-n на фиг. 7В приводятся синхронно, то есть с одинаковой фазой, частотой и мощностью. Или каждый секционный блок оптимизируется по отдельности, как было описано со ссылкой на фиг. 7А.

Фиг. 2А и 2В показывают варианты выполнения модуля В. Если не указано обратное, то предусмотрены одинаковые элементы. На фиг. 2А выполнена вторая щель 42а между вторым блоком 41 с реверсивным печатным цилиндром 43. При этом отсутствует ряд 44 рефлектора. Отдачу мощности второго блока с реверсивным печатным цилиндром 43 можно также синхронизировать таким образом, чтобы отдавалась максимальная мощность тогда, когда вторая верхняя полоса 4 касается волнистой полосы 3.

В примере выполнения на фиг. 2В вместо ряда 44 рефлектора предусмотрен рифленый валок 48, рифление которого соответствует шагу рифления первой волнистой полосы 3. Рифленый валок 48 синхронизирован с прохождением первой волнистой полосы 3 таким образом, что выступ рифленого валка 48 действует как поверхность второй щели 42b, когда первая волнистая полоса 3 прилегает ко второй верхней полосе 4. Вместо направляющего валка 41 на фиг. 2А может быть предусмотрен также рифленый валок 48.

Фиг. 3 показывает вариант выполнения интегрированной установки 60 для изготовления гофрированного картона. От первого магазина бумажных рулонов 62 подводится через направляющий валок 67 первая верхняя полоса 61. От второго магазина бумажных рулонов 64 через направляющий валок 68 подается вторая верхняя полоса 63. Первая волнистая полоса 65 изготовлена из бумажной полосы 65а парой рифленых валков 66. Бумажная полоса 65а подается через третий магазин бумажных рулонов 73 на пару рифленых валков 66. Три полосы 61, 65, 63 поступают в щель 69, которая ограничена двумя противолежащими блоками 70, 71 с реверсивным печатным цилиндром. Блоки 70, 71 с реверсивным печатным цилиндром приводятся в действие генератором 72 ультразвукового излучения. Блоки 70, 71 с реверсивным печатным цилиндром могут быть выполнены по существу в соответствии с показанными на фиг. 7А блоками с реверсивным печатным цилиндром. Блоки 70, 71 с реверсивным печатным цилиндром смещены относительно друг друга таким образом, что они на половине гофрированного растра первой волнистой полосы 65 с промежутком друг от друга прилегают к полосам 61 и 63. В этом случае первая волнистая полоса 65 прилегает к первой верхней полосе 61 на участке генерирующей ультразвуковое излучение поверхности первого блока 70 с реверсивным печатным цилиндром, когда первая волнистая полоса 65 прилегает ко второй верхней полосе 63 на участке генерирующей ультразвуковое излучение поверхности второго блока 71 с реверсивным печатным цилиндром. Возможно также пассивно приводить в действие блок 70, 71 с реверсивным печатным цилиндром так, чтобы он возбуждался ультразвуковыми излучением другого блока с реверсивным печатным цилиндром для строки.

В щели 69 полосы 61, 63 и 65 пространственно соединены друг с другом так, что размер интегрированной установки гофрирования 60 значительно уменьшен. Как показано на фиг. 1, можно соответственно с помощью установки увлажнения и соответственно блока проклейки нанести влагу и клей на первую верхнюю полосу 61, вторую верхнюю полосу 63 и/или первую волнистую полосу 65 с одной или двух сторон. Следующие модули в последовательности С, В, D или В, D можно присоединить.

Фиг. 4А показывает увеличенный вид поперечного сечения первого рифленого валка 10, первой щели 15 с шириной Н и передней части первого блока 16 с реверсивным печатным цилиндром. Излучающая звук передняя поверхность блока 16 с реверсивным печатным цилиндром выполнена желобчатой, предпочтительно параболической или дуговой так, что ультразвуковое излучение фокусировано в направлении поверхности первого рифленого валка. Дуга проходит в поперечном направлении к полосе бумаги (перпендикулярно плоскости чертежа). Фиг. 4В показывает вариант выполнения первого рифленого валка 10, в котором верхняя сторона зубьев 21 сглажена. Сглаживание может быть плоским, желобчатым, параболическим или круглым.

Фиг.4С показывает в деталях вырез противолежащих блоков 70, 71 с реверсивным печатным цилиндром с фиг. 3. Ограничительные поверхности щели 69 выполнены плоскими, желобчатыми, параболическими или круглыми. Углубление проходит также перпендикулярно плоскости чертежа по ширине блока с реверсивным печатным цилиндром или его секций. Посредством изменения частоты или ширины щели h можно генерировать стоячую ультразвуковую волну в щели 69. Стоячая волна может иметь длину в половину длины волны или кратную половине длины волны. Блок 71 с реверсивным печатным цилиндром может быть выполнен, как уже упомянуто, пассивным, так как он лишь отражает излученный блоком 70 с реверсивным печатным цилиндром звук и сам возбуждается для излучения или резонансного излучения.

Фиг. 5А показывает вид в деталях ряда 44 рефлектора модуля В на фиг. 1. Ограничивающая щель поверхность ряда 44 рефлектора выполнена также в виде углубления 441. Углубление может быть также желобчатым, параболическим или круглым. Во избежание скапливания загрязнения углубление 441 заполнено предпочтительно материалом, имеющим на граничной поверхности воздух/материал небольшую способность отражения ультразвукового излучения. Тем самым большая часть выходящего из щели ультразвукового излучения передается через материал 441 и отражается только на поверхности кривизны углубления 441. Посредством этого достигается направленное обратное отражение входящего ультразвукового излучения. Фиг. 5В показывает увеличенный вид поперечного сечения зубца на фиг. 4В, в котором первоначальная вершина зуба 21 имеет насадку 211 из того же материала, как и материал 441.

Фиг. 6 показывает вариант осуществления процесса отдачи мощности генератором ультразвукового излучения 20, 45 и/или 72. В то время как полоса материала протаскивается через щель 15, 42, 42а, 42b, 54 и/или 69, всегда отдается максимальная мощность, когда одна из полос материала прилегает к другой. Это пояснено на фиг. 6 на первой волнистой полосе 3, которая прилегает или к первой, или второй верхней полосе 2, 4. Верхняя диаграмма показывает импульс мощности I от времени и нижняя диаграмма показывает зависящую от времени модуляцию амплитуды излучения А в форме пульсации. Период Р при этом равен r/v, причем v представляет скорость передачи гофрированного картона и r шаг рифления волнистой полосы 3.

Фиг. 8А показывает поверхность гофрированного картона, когда устройствами на фиг. 7А проводится временная модуляция мощности по фиг. 6. На поверхности гофрированного картона создаются участки 16а-d соединения 80, которые в поперечном направлении установлены с промежутком, соответствующим промежутку между секциями блока с реверсивным печатным цилиндром. В продольном направлении полосы участки соединения 80 установлены с промежутками друг от друга, соответствующими размеру шага r.

Фиг. 8В показывает соединительные линии, как они создаются устройством на фиг. 7В. Расстояние между соединительными линиями 81 соответствует размеру шага рифления второй волнистой полосы 5, соответственно расстоянию секций машины с реверсивным печатным цилиндром 55а-n. При непрерывном подводе мощности к блоку 55 с реверсивным печатным цилиндром соединительные линии 81 непрерывные и при модуляции мощности частично прерываются.

Установка для производства гофрированного картона не должна состоять исключительно из соединительных модулей ультразвукового излучения. Один или несколько модулей А, В, С или D могут в традиционной установке по изготовлению гофрированного картона заменить один или несколько обычных модулей. Также и в установке по изготовлению гофрированного картона на фиг. 3 один или несколько модулей или модули В, С и/или D могут быть присоединены. Обычными модулями являются, например, разматыватель, склеиватель, подогреватель, волоконный модуль, клеевой аппарат, нагреватель, тянущий модуль и/или перерабатывающие установки, например режущие устройства и фальцевальные устройства.

Реферат

Группа изобретений относится к устройству и способу для соединения слоев многослойной полосы материала с помощью ультразвукового излучения в щели между первым устройством ультразвукового излучения и по меньшей мере одним сопряженным устройством. Данное изобретение позволяет производить гофрированный картон без использования клея и снизить габариты машины для изготовления гофрированного картона. 2 н. и 36 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Бумажный композиционный материал для изготовления трехмерных упаковок, способ изготовления упаковок и упаковка

Комментарии