Форма для выдувания емкостей из термопластичного материала - RU2707517C2

Код документа: RU2707517C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для открывания и закрывания формы для выдувания емкостей из термопластичного материала, например бутылок из полиэтилентерефталата (ПЭТ), на роторной установке для пневмоформования.

Уровень техники

Формы для пневмоформования или формования с раздувом и вытяжкой, используемые для производства емкостей из предварительно нагретого термопластичного материала, как правило, состоят из трех частей, для конкретной формы используемых контейнеров на их основании, которое является в целом вогнутым. Таким образом, используемые формы состоят из двух боковых половинок формы, служащих для формования тела емкости, и дна формы, служащего для формования дна емкости. Соответственно, в нижних областях двух половинок формы и в верхней части дна формы предусмотрены соединительные средства взаимодополняющей формы, взаимно вставляющиеся друг в друга, когда форма находится в закрытом положении, с целью обеспечения жесткости формы в осевом направлении в закрытом положении при воздействии давления формования, которое при формовке ПЭТ-емкостей составляет обычно 40 бар. Две боковые половинки могут двигаться относительно друг друга, перемещаясь между открытым и закрытым положениями, под действием электроуправляемых приводных средств или с помощью кулачков. Те же самые приводные средства служат и для обеспечения циклического открытия и закрытия дна формы. Особенно широко распространены технические решения, обеспечивающие открытие и закрытие двух половинок формы и дна формы с помощью кулачков. Как правило, максимальный угол, образуемый при максимальном открытии двух боковых половинок, тесно связан с максимальным размером поперечного сечения емкостей, извлекаемых из двух половинок формы после формования. Таким образом, это влияет на связь и на геометрию профиля кулачка. Известно, что в устройствах формовки емкостей максимальная производительность измеряется в емкостях/час/матрицу и выражается в виде зависимости от времени цикла, причем указанное время цикла состоит из этапа вставки заготовки в форму и закрытия и ограниченного перемещения формы, этапа формования, а также этапа освобождения, т.е. открытия половинок формы и извлечения готовой емкости из формы для выдувания. Таким образом, амплитуда максимального угла раскрытия формы оказывает влияние на продолжительность времени цикла. При проектировании выдувных формовочных машин для формовки емкостей из термопластичного материала, обычно определяют максимальный размер емкостей, которые могут производиться с помощью таких машин, и максимальные усилия, прилагаемые к различным частям машины, в частности силы реакции, передаваемые на кулачки за счет воздействия приводных средств во время работы. При необходимости производства емкостей определенного размера, форма рассчитывается на открывание на первый максимальный угол α1 раскрытия. Если на выдувных формовочных машинах, предназначенных для производства емкостей большего размера и, следовательно, рассчитанных на открывание на первый максимальный угол α1 раскрытия, необходимо производить емкости меньшего размера, максимального угла α2 раскрытия, меньшего угла α1, будет достаточно для извлечения емкости меньшего размера из формы. Но, к сожалению, при необходимости производства таких бутылок меньшего размера, поскольку форма открывается на максимальный расчетный угол открытия, т.е. на угол α1, соответствующий бутылкам большего размера, теоретическая максимальная производительность, достижимая с помощью данной выдувной формовочной машины, уменьшается вследствие увеличения времени, требующегося на открывание и закрывание половинок формы на вышеуказанный угол α1. Это существенно ограничивает возможность повышения производительности выдувных формовочных машин. Предлагались решения, обеспечивающие более высокие уровни производительности выдувных формовочных машин, которые заключались в том, что используемые формы рассчитывались на один максимальный угол раскрытия, который являлся уменьшенным, и, следовательно, такие выдувные формовочные машины могли производить емкости меньших размеров. Например, существуют формовочные устройства, оптимизированные для производства емкостей с максимальным объемом до 0,5 л, до 2,0 л, и т.д. Однако в данном случае выдувные формовочные машины обеспечивают возможность получения высокой производительности, но, с другой стороны, проигрывают в своей универсальности по возможности производства емкостей различных размеров.

Действительно, с помощью одного и того же устройства невозможно производить емкости, габариты которых превышают предельные размеры пространства, имеющегося в распоряжении для извлечения емкостей. В выдувных формовочных машинах такого типа для изменения максимального угла раскрытия между двумя половинками формы необходимо воздействовать на соединительные элементы, например, путем изменения размеров некоторых элементов передачи, например соединительных стержней. Однако этот этап является сложным, потому что он требует много времени как для установки, так и для последующей настройки механических элементов, и это невыгодно, поскольку приводит к длительным перерывам в производстве. Пример системы управления и циклического закрытия формы для производства бутылок из ПЭТ, служащей для повышения производительности выдувной формовочной машины, описан в патентном документе EP 2135726; система включает в себя две боковые половинки, открывающиеся и закрывающиеся несимметрично относительно вертикальной плоскости симметрии формы. В частности, полуформа, находящаяся в убранном положении, учитывая направление движения выдувной формовочной машины, имеет скорость открывания, достигающую максимального значения в момент времени до того, когда опережающая полуформа достигает максимального значения скорости. Таким образом, два максимальных угла раскрытия, достигаемых двумя полуформами, когда они полностью открыты, являются одинаковыми, но моменты времени, в которые эти полуформы достигают указанных максимальных углов, являются последовательными, т.е. не совпадают. Еще один пример системы управления открыванием и закрыванием формы для выдувания в роторной установке для пневмоформования раскрывается в патентном документе US7871259. С целью улучшения кинематики открывания и закрывания полуформ и уменьшения расстояния между расположенными рядом друг с другом формами для выдувания, в данном документе предлагается система управления открыванием и закрыванием формы для выдувания с наклонно-ориентированной плоскостью разделения полуформ в направлении перемещения выдувной формовочной машины, под заданным углом относительно радиального направления выдувной формовочной машины, и с одной из двух полуформ, жестко прикрепленной к неподвижному формовочному колесу. Недостаток данного технического решения заключается в возможности возникновения проблем с извлечением бутылки из формы, поскольку бутылка может оставаться "приставшей" к неподвижной полуформе во время этапа извлечения захватными элементами. Таким образом, существует необходимость создания устройства для открывания и закрывания формы, обеспечивающего более высокую универсальность в плане смены габаритов емкостей, формуемых с помощью одной и той же выдувной формовочной машины.

Раскрытие изобретения

Задача настоящего изобретения заключается в создании формы, содержащей устройство для циклического открывания и закрывания самой формы, позволяющей расширить диапазон габаритов изготовляемых емкостей, и, следовательно, являющейся более универсальной по своим производственным возможностям по сравнению с известным уровнем техники.

Еще одна задача настоящего изобретения заключается в создании формы для производства емкостей широкого диапазона размеров, одновременно обеспечивающей высокую производственную мощность, или производительность.

По меньшей мере одна из вышеупомянутых задач решена с помощью формы для выдувания емкостей из термопластичного материала, которая, согласно п. 1, содержит две шарнирно соединенные друг с другом полуформы и циклическое открывающее и закрывающее устройство, служащее для взаимного удаления друг от друга и сближения друг с другом двух полуформ, с углом раскрытия, изменяющимся при этом от 0° в закрытом положении полуформ до максимального угла раскрытия в положении максимального открытия двух полуформ; причем циклическое открывающее и закрывающее устройство содержит приводной вал, способный вращаться относительно своей оси Z, управляющую втулку, жестко соединенную с приводным валом, по меньшей мере один первый соединительный стержень и по меньшей мере один второй соединительный стержень, первый конец каждого из которых шарнирно соединен с соответствующей полуформой, а второй конец каждого из которых шарнирно соединен с управляющей втулкой; при этом поворот приводного вала на угол β соответствует положению максимального раскрытия двух полуформ; при этом управляющая втулка прикреплена с возможностью снятия к концу приводного вала, и в ней выполнены по меньшей мере три отверстия для шарнирного крепления вторых концов указанных по меньшей мере одного первого соединительного стержня и по меньшей мере одного второго соединительного стержня; при этом по меньшей мере три отверстия образуют по меньшей мере две разные пары отверстий, первая пара из которых определяет первую конфигурацию максимального раскрытия полуформ с первым максимальным углом α1 раскрытия, а вторая пара из которых определяет вторую конфигурацию максимального раскрытия полуформ со вторым максимальным углом α2 раскрытия, причем α2 меньше α1; при этом по меньшей мере один первый соединительный стержень и по меньшей мере один второй соединительный стержень соединены с соответствующими отверстиями первой пары отверстий, когда форма может работать в первой конфигурации максимального раскрытия, и соединены с соответствующими отверстиями второй пары отверстий, когда форма может работать во второй конфигурации максимального раскрытия.

Преимущество формы согласно настоящему изобретению заключается в том, что угол раскрытия двух полуформ, или боковых полуформ, можно изменять в зависимости от производственной необходимости, в зависимости от размеров формуемой емкости. Например, в предпочтительной конфигурации максимальный угол раскрытия между двумя боковыми полуформами может равняться двум разным значениям α1 и α2 по желанию, причем угол α2 меньше угла α1. Таким образом, при производстве емкости меньшего размера необходимо выбрать меньший максимальный угол раскрытия α2 двух боковых полуформ, и это обеспечивает повышение производительности и уменьшение времени рабочего цикла выдувной формовочной машины. И, наоборот, при производстве емкости с поперечным сечением большего размера, выбирают максимальный угол раскрытия α1 между двумя полуформами, который больше, чем угол α2. Различное расположение отверстий, с которыми шарнирно соединяются соединительные стержни, обеспечивает преимущество, заключающееся в том, что это позволяет получить два разных максимальных угла раскрытия при одном и том же угле поворота приводного вала. Преимущество изобретения заключается также в том, что оно позволяет переключаться с одного максимального угла раскрытия α1 на другой максимальный угол раскрытия α2, или наоборот, быстро, и без каких-либо сложных настроек формы.

Предпочтительно, в форме имеется рычаг, снабженный по меньшей мере одним роликом или подшипником, который может скользить по соответствующему кулачковому профилю. Поворачивание рычага, и, следовательно, приводного вала, на угол β приводит к движению открытия и закрытия двух полуформ на максимальный угол раскрытия.

Предпочтительно, управляющая втулка содержит четыре отверстия или шарнирные точки, с которыми шарнирно соединены по меньшей мере один первый соединительный стержень и по меньшей мере один второй соединительный стержень. В таком случае, соединение двух полуформ с управляющей втулкой с помощью соединительных стержней, предпочтительно, осуществляется с помощью двух отверстий или шарнирных точек, A и B, или, как вариант, двух отверстий C и D. При шарнирном соединении соединительных стержней с отверстиями A и B соответственно, при повороте приводного вала на угол β, обеспечивается максимальное раскрытие двух полуформ на угол α1. Расстояние между центрами отверстий A и B отличается от расстояния между центрами отверстий C и D, так что при шарнирном соединении соединительных стержней с отверстиями C и D соответственно, при поворачивании приводного вала на такой же угол β, достигается максимальное раскрытие внешних держателей формы на угол α2 <α1.

Путем соответствующего выбора отверстий, к которым шарнирно прикрепляются соединительные стержни, например, посредством поворачивания управляющей втулки на 180° относительно оси k-k, форма согласно настоящему изобретению получает большую универсальность в плане возможности производства емкостей различной формы, при сокращении продолжительности рабочего цикла, если необходимо производить емкости меньшего размера. Учитывая высокую часовую производительность из расчета на матрицу, достигаемую выдувными формовочными машинами, настоящее изобретение дает возможность оптимизации времени, требуемого для открытия и закрытия формы в соответствии с габаритами производимой емкости, что обеспечивает возможность использования производственной мощности выдувной формовочной машины в максимально возможной степени.

Аналогично ситуации при наличии четырех отверстий, если управляющая втулка содержит три отверстия, расстояние между первым отверстием и вторым отверстием выбирается, соответственно, меньше расстояния между вторым отверстием и третьим отверстием. Одно из указанных трех отверстий, например второе отверстие, всегда используется для шарнирного присоединения к нему по меньшей мере одного первого соединительного стержня или по меньшей мере одного второго соединительного стержня, в обеих конфигурациях максимального раскрытия.

Предпочтительно, управляющая втулка прикреплена к приводному валу с возможностью снятия с него, что позволяет шарнирно соединять соединительные стержни с разными парами отверстий.

Предпочтительно, управляющая втулка прикреплена к концу приводного вала таким образом, что обеспечивается возможность быстрой разборки и сборки.

Согласно еще одному аспекту настоящего изобретения, согласно п. 11 формулы, предлагается способ изменения конфигурации максимального раскрытия формы для выдувания с вышеуказанными характеристиками с первой конфигурации максимального раскрытия на вторую конфигурацию максимального раскрытия, включающий в себя следующие этапы:

- извлечение одного или обоих из указанных по меньшей мере одного первого соединительного стержня и по меньшей мере одного второго соединительного стержня из указанной первой пары отверстий;

- установка одного или обоих из указанных по меньшей мере одного первого соединительного стержня и по меньшей мере одного второго соединительного стержня в указанную вторую пару отверстий

таким образом, чтобы перевести форму из указанной первой конфигурации максимального раскрытия, имевшей место до выполнения этапа a), с первым максимальным углом раскрытия, во вторую конфигурацию максимального раскрытия, которая будет иметь место после выполнения этапа b), со вторым максимальным углом раскрытия, отличающимся от первого максимального угла раскрытия.

Согласно еще одному аспекту настоящего изобретения, предлагается роторная установка для пневмоформования, содержащая множество форм, обладающих вышеуказанными отличительными признаками.

Зависимые пункты формулы описывают предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

Остальные отличительные признаки и преимущества настоящего изобретения станут более ясными после ознакомления с подробным описанием предпочтительных, но не единственно возможных вариантов выполнения формы для выдувания, содержащей открывающее и закрывающее устройство, показанное в качестве неограничивающего примера на прилагаемых чертежах.

На фиг. 1 показано аксонометрическое изображение изобретения в первом варианте осуществления, соединенного с кулачковой рабочей поверхностью, показанной частично и в первой конфигурации;

на фиг. 2 - вид спереди формы, показанной на фиг. 1;

на фиг. 3 - вид сбоку формы, показанной на фиг. 1;

на фиг. 4 - аксонометрическое изображение формы, показанной на фиг. 1;

на фиг. 5 - вид в плане формы, показанной на фиг. 1;

на фиг. 6 - вид в плане формы, показанной на фиг. 1, в максимально открытом положении с максимальным углом α1 раскрытия, согласно первой конфигурации;

на фиг. 7 - вид в плане формы, показанной на фиг. 1, во второй конфигурации, открытой на второй максимальный угол α2 раскрытия;

на фиг. 8 - первое аксонометрическое изображение компонента формы, показанной на фиг. 1;

на фиг. 9 - второе аксонометрическое изображение компонента формы, показанной на фиг. 8;

на фиг. 10 - вид спереди формы, показанной на фиг. 1, в максимально открытом положении;

на фиг. 11 - вид сбоку формы, показанной на фиг. 10;

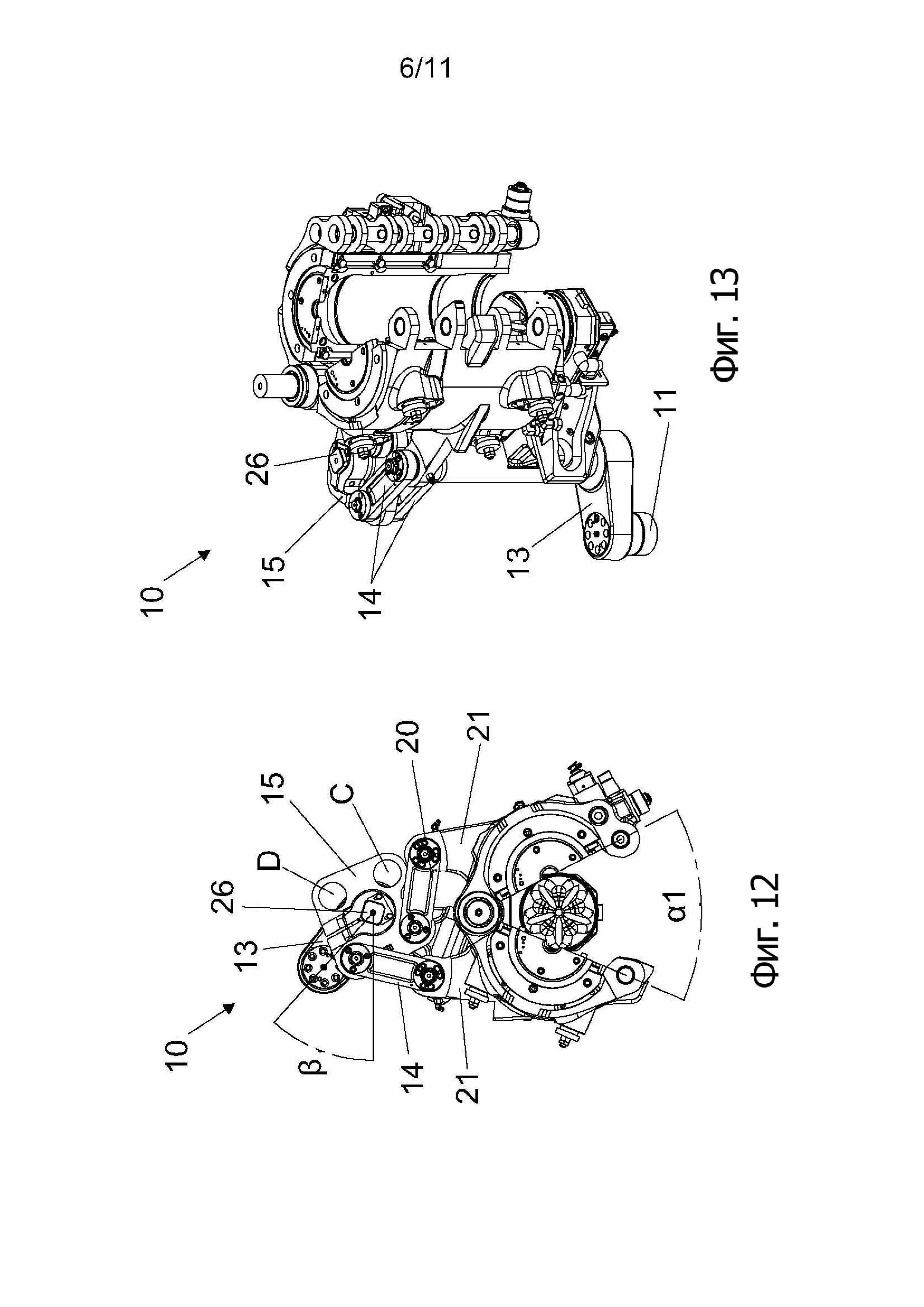

на фиг. 12 - вид сверху формы, показанной на фиг. 10;

на фиг. 13 - аксонометрическое изображение формы, показанной на фиг. 10;

на фиг. 14 - вид спереди формы, показанной на фиг. 7;

на фиг. 15 - вид сбоку формы, показанной на фиг. 14;

на фиг. 16 - вид сверху формы, показанной на фиг. 14;

на фиг. 17 - аксонометрическое изображение формы, показанной на фиг. 14;

на фиг. 18 - аксонометрическое изображение формы согласно второму варианту осуществления изобретения;

на фиг. 19a-19b - вид в плане и аксонометрическое изображение соответственно бутылки первой формы, которая может производиться с помощью формы согласно настоящему изобретению;

на фиг. 20a-20b - вид в плане и аксонометрическое изображение соответственно бутылки второй формы, которая может производиться с помощью формы согласно настоящему изобретению;

на фиг. 21 - диаграмма времени цикла при производстве емкости из термопластичного материала с помощью формы согласно настоящему изобретению.

Осуществление изобретения

На чертежах ссылочной позицией 10 в общем обозначена форма. Это форма, устанавливаемая известным специалистам образом на не показанной на чертежах выдувной формовочной машине, как правило, представляющей собой роторную установку для пневмоформования, вращающуюся относительно своей вертикальной оси. Форма 10 содержит две боковые полуформы 1 и 2 и дно 8 формы, являющееся особенно полезным, когда изготовляемая емкость имеет вогнутое основание с целью обеспечения возможности извлечения емкости из формы по окончании цикла формовки. Каждая из боковых полуформ 1, 2 содержит соответствующий внешний держатель 3, 4, опору 5', 6' корпуса и полукорпус 5, 6. Применение полукорпусов позволяет использовать одни и те же внешние держатели 3 и 4 для производства емкостей различных форм и размеров, заменяя при этом только полукорпусы.

В непоказанном варианте выполнения формы корпусные опоры и корпусы могут быть выполнены в виде единого корпусного блока, и в этом случае форма называется моноблочной. В этом случае изменение формы изготовляемой емкости осуществляется путем замены корпусного блока с сохранением внешних держателей.

Оба внешних держателя 3, 4 шарнирно установлены относительно друг друга таким образом, что они могут открываться и закрываться подобно книге.

Каждый внешний держатель 3, 4 содержит соединительный элемент 21, в котором выполнено сквозное отверстие. Форма 10 содержит управляющую втулку 15, выполненную, предпочтительно, в виде пластинчатой части 22, называемой также просто пластинкой 22, от противоположных сторон которой в разные стороны отходят выступы 23, 24. Выступы 23, 24 расположены приблизительно в центральной области каждой стороны пластинки 22. В выступах 23, 24 выполнено сквозное отверстие 25 многоугольного поперечного сечения, предпочтительно квадратного поперечного сечения со срезанными углами. В управляющей втулке 15 предусмотрены также взаимно идентичные круглые сквозные отверстия, выполненные в пластинчатой части 22. Предпочтительно, выполнены четыре круглых сквозных отверстия, обозначенных ссылочными позициями A, B, C, D соответственно. Отверстия A, B, C, D расположены в заданных местах, и, более конкретно, центры отверстий A, B, C, D являются вершинами многоугольника (не показан), который в данном случае является четырехугольником, поскольку имеется четыре отверстия. Центры отверстий A и B и отверстий C и D определяют две не следующие друг за другом стороны указанного четырехугольника. Согласно настоящему варианту осуществления изобретения расстояние между центрами отверстий A и B больше расстояния между центрами отверстий C и D. Каждый внешний держатель 3, 4 соединен с управляющей втулкой 15 с помощью системы соединительных стержней, предпочтительно выполненной в виде двух пар соединительных стержней; эти пары соединительных стержней обозначены ссылочными позициями 14 и 20 соответственно, и каждая из них соединена с соответствующим внешним держателем 3, 4. В частности, первый конец каждой пары соединительных стержней 14, 20 шарнирно соединен с соответствующим внешним держателем 3, 4 с помощью сквозного отверстия в соединительном элементе 21. Как будет показано ниже, второй конец каждой пары соединительных стержней 14, 20 шарнирно соединен с управляющей втулкой 15 с помощью отверстий A и B соответственно (в первой конфигурации или рабочем положении) или с помощью отверстий C и D соответственно (во второй конфигурации или рабочем положении). Иными словами, когда первая пара соединительных стержней 14 шарнирно соединена с управляющей втулкой 15 с помощью отверстия A, вторая пара соединительных стержней 20 шарнирно соединена с управляющей втулкой с помощью отверстия B; когда первая пара соединительных стержней 14 шарнирно соединена с управляющей втулкой 15 с помощью отверстия D, вторая пара соединительных стержней 20 шарнирно соединена с управляющей втулкой 15 с помощью отверстия C. Форма 10 содержит приводной вал 16, ось Z вращения которого параллельна оси вращения выдувной формовочной машины. Приводной вал 16 может вращаться относительно своей оси Z вращения. Первый конец 26 приводного вала 16 жестко соединен с управляющей втулкой 15 с помощью отверстия 25 многоугольного сечения в данной втулке. Предпочтительно, вышеупомянутое жесткое соединение обеспечивается тем, что первый конец приводного вала 16 имеет поперечное сечение, форма которого соответствует форме поперечного сечения многоугольного отверстия 25. Второй конец 27 приводного вала жестко соединен с рычагом 13, выступающим перпендикулярно оси Z вращения приводного вала 16. Рычаг 13 содержит толкатель или ролик 11, жестко соединенный с рычагом 13. Ролик 11, расположенный не на оси Z вращения, может скользить по соответствующей частично показанной кулачковой рабочей поверхности 12. Как вариант (не показан), конструкция может содержать более одного ролика и соответствующих кулачковых рабочих поверхностей. К приводному валу 16 также жестко прикреплен фланец 17 с кулачковой рабочей поверхностью 18, по которой может скользить толкатель 19, жестко соединенный с дном 8.

Движение циклического открытия и закрытия двух боковых половинок 1 и 2 и дна формы 8 обеспечивается с помощью соединения, содержащего приводной вал 16, который может поворачиваться относительно оси Z вращения на угол β за счет перемещения ролика 11, жестко соединенного с рычагом 13, по кулачковой рабочей поверхности 12. Поворот рычага 13 приводит к вращению приводного вала 16, которое, в свою очередь, приводит к повороту управляющей втулки 15 относительно оси Z, в результате чего осуществляется открывание двух полуформ 1, 2 с помощью пар соединительных стержней 14, 20. В частности, при повороте приводного вала на угол β достигается максимальное открытие формы.

Поворот приводного вала 16 на угол β приводит также к повороту фланца 17, по кулачковой рабочей поверхности 18 которого скользит толкатель 19, который, в свою очередь, при перемещении создает переменное движение вверх и вниз дна 8 формы. Иными словами, перемещение вверх и вниз дна 8 формы, согласованное и, следовательно, синхронизированное с движением открытия и закрытия двух полуформ 1, 2, обеспечивается вращением фланца 17, жестко соединенного с валом 16. Действительно, толкатель 19, перемещающийся по кулачковой рабочей поверхности 18, преобразует вращательное движение приводного вала 16 и, следовательно, фланца 17 на угол β в вертикальное перемещение δ в направлении, параллельном оси Z.

Как было указано выше, управляющая втулка 15 может быть соединена с парами соединительных стержней 14, 20 двумя различными способами, определяющими два рабочих положения максимального открытия (две конфигурации максимального открытия). В частности, в первом рабочем положении пары соединительных стержней 14, 20 шарнирно прикреплены к пластинке с помощью отверстий A и B соответственно. Таким образом, как показано на фиг. 6 и фиг. 12, поворот приводного вала 16 на угол β обеспечивает открытие формы 10 на угол α1. Угол α1 в данной конфигурации является максимальным углом раскрытия формы 10, и он образуется между двумя полуформами 1, 2, когда они находятся в максимально открытом положении. Когда форма 10 закрыта, угол раскрытия равен 0°.

Второе рабочее положение, предпочтительно, достигается путем поворачивания управляющей втулки 15 на 180° относительно оси k-k или, иными словами, при переворачивании её таким образом, чтобы поменять местами стороны пластинки 22. Во втором рабочем положении пары соединительных стержней 14, 20 шарнирно прикреплены к пластинке с помощью отверстий D и C соответственно. Таким образом, как показано на фиг. 7 и фиг. 16, поворот приводного вала 16 на угол β, который равен углу β в первом рабочем положении, приводит к открытию формы на угол α2. Угол α2 меньше угла α1, и в данном случае он является максимальным углом раскрытия формы 10.

Таким образом, с помощью управляющей втулки 15 можно получить два рабочих положения, для которых при одном и том же угле β поворота приводного вала 16 в первом рабочем положении максимальный угол раскрытия формы 10 равен α1, а во втором рабочем положении максимальный угол раскрытия формы 10 равен α2. Эти два разных угла раскрытия достигаются за счет расположения отверстий A, B, C, D управляющей втулки 15. В частности, угол α1 больше, чем угол α2, потому что, как указывалось выше, расстояние между отверстиями A и B больше, чем расстояние между отверстиями C и D. Учитывая, что α1>α2, а следовательно, пространство, доступное для извлечения изготовляемой емкости является разным в рассматриваемых двух случаях, первое рабочее положение используется для производства емкостей большего размера, чем емкости, производимые с использованием второго рабочего положения. Например, первое рабочее положение используется для производства емкостей, поперечное сечение S1 которых больше поперечного сечения S2 емкостей, производимых во втором рабочем положении. Согласно второму варианту осуществления изобретения, являющемуся альтернативным предыдущему и представленному на фиг. 18, перемещение различных элементов формы относительно друг друга может осуществляться с помощью сервомотора 30. В частности, согласно этому второму варианту осуществления изобретения сервомотор 30, часто называемый также поворотным двигателем, приводит во вращение приводной вал 16, и с помощью управляющей втулки 15 и системы соединительных стержней 14, 20 осуществляет открытие двух полуформ 1, 2 и переменное перемещение вверх и вниз дна 8 формы.

На фиг. 21 приведен график, демонстрирующий выигрыш по времени цикла, обеспечиваемый настоящим изобретением для выдувной формовочной машины. Как уже было указано выше, производительность устройств формовки емкостей, измеряемая в единицах емкость/час/матрица, связана со временем цикла T следующим выражением:

Производительность [Емкость/час/матрица] = 3600/Tцикла [с].

Время цикла является суммой следующих величин:

- продолжительности (Tc) первого этапа, во время которого осуществляется вставка заготовки в форму, а также закрытие и фиксация полуформ;

- продолжительности (Tp) второго этапа, в ходе которого выполняется пневмоформование;

- продолжительности (To) третьего этапа, во время которого производится освобождение формы, открытие боковых полуформ и смещение вниз дна формы, и, наконец, извлечение изготовленной емкости из формы.

Обозначения T2, Tp2, To2 и T1, Tp1, To1 служат для обозначения параметров, относящихся соответственно к емкостям большого и малого размеров.

Время цикла, необходимое для производства большой бутылки, например, такой, как бутылка, показанная на фиг. 19, обозначено T2 на графике на фиг. 21. В данном случае угол максимального открытия формы 10 равен α1.

Если форма согласно настоящему изобретению используется для изготовления емкости меньшего размера, например, такой, как бутылка аналогичной формы, но меньшего объема, показанная на фиг. 20, для которой меньший угол раскрытия боковых полуформ является достаточным, то общее время цикла T1 будет меньше, чем время цикла T2. Поскольку разница по продолжительности этапов пневмоформования Tp1 и Tp2 является незначительной, что зависит в основном от типа материала, используемого для изготовления емкостей, уменьшение продолжительности цикла осуществляется за счет уменьшения продолжительности этапов раскрытия To1 и этапов закрытия Tc1, которые меньше соответствующих продолжительностей To2 и Tc2 на величины T4 и T3 соответственно. Благодаря этим выигрышам по времени достигается сокращение общего времени рабочего цикла на величину T5, независимо от того, используется форма для производства емкостей меньшего размера или емкостей максимального размера, которые могут быть изготовлены с помощью данной формы.

Согласно еще одному аспекту настоящего изобретения, предлагается также роторная установка для пневмоформования, содержащая множество форм, аналогичных описанной выше.

Согласно еще одному аспекту изобретения, предлагается способ изменения конфигурации максимального раскрытия описанной выше формы для выдувания, включающий в себя следующие этапы:

- извлечение одного или обоих из указанных по меньшей мере одного первого соединительного стержня 14 и по меньшей мере одного второго соединительного стержня 20 из указанной первой пары отверстий;

- установка одного или обоих из указанных по меньшей мере одного первого соединительного стержня 14 и по меньшей мере одного второго соединительного стержня 20 в указанную вторую пару отверстий

таким образом, чтобы перевести форму из указанной первой конфигурации максимального раскрытия, имевшей место до выполнения этапа a), с первым максимальным углом раскрытия, во вторую конфигурацию максимального раскрытия, которая будет иметь место после выполнения этапа b), со вторым максимальным углом раскрытия, отличающимся от первого максимального угла раскрытия.

Реферат

Изобретение относится к устройству для открывания и закрывания формы для выдувания емкостей из термопластичного материала, например бутылок из полиэтилентерефталата (ПЭТ), на роторной установке для пневмоформования. Форма (10, 100) для выдувания емкостей из термопластичного материала, содержащая две полуформы (1, 2) и устройство для циклического открывания и закрывания полуформ (1, 2), содержащее приводной вал, соединенный с полуформами с помощью соединительных стержней (14, 20) и управляющей втулки (15). В управляющей втулке выполнено множество отверстий, расположенных таким образом, что, выбирая отверстия, к которым шарнирно прикрепляются соединительные стержни, можно изменять максимальный угол раскрытия формы. Техническим результатом изобретения является повышение производительности формы. 3 н. и 8 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для охлаждения воздухом чистовых и черновых стекольных форм

Комментарии