Способ изготовления емкости со стереоскопическим эффектом и этикеткой, нанесенной путем деформации - RU2730527C2

Код документа: RU2730527C2

Чертежи

Описание

Область техники изобретения

Устройства и способы в соответствии с настоящим изобретением относятся к способу изготовления прочной емкости, включающего вплавляемую этикетку и, в частности, к способу формования трехмерного (3D) участка на наружной поверхности окружности прочной емкости, включающей впалавяемую этикетку посредством выдувания на преформу.

Описание предыдущего уровня техники

Емкость, способная выдерживать внутреннее давление для хранения жидкости под внутренним давлением, такой как газированный напиток, именуется прочной емкостью.

Как правило, прочная емкость изготавливается посредством изготовления преформы и последующего наддува воздуха в нее.

Для нанесения этикетки на прочную емкость она прикрепляется с внутренней стороны пресс-формы, а затем ровно наносится на поверхность резервуара посредством расширения преформы, что именуется способом маркировки путем деформации.

При этом при изготовлении прочной емкости с прикрепляемой к ней этикеткой посредством метода маркировки путем деформации наружная поверхность окружности прочной емкости плоская и, таким образом, при нанесении вариантов продукции на прочную емкость они обладают монотонным внешним оформлением и, тем самым, существует ограничение по привлечению внимания потребителей, что раскрывается в публикации японского патента №2006-276646.

Обычно для формования трехмерного (3D) участка на пластмассовой емкости этот 3D-участок формируется на наружной поверхности емкости, покрывается этикеткой и подвергается тепловому сжатию. При этом в данном случае граница участка этикетки (голограмма или знаковая часть), которая должна закрывать трехмерный участок, и граница самого трехмерного участка не совпадают и, тем самым, сложно изготовить емкость, соответствующим образом сохраняющую эстетический вид.

Подробное описание изобретения

Технический объект

В настоящем изобретении предлагается способ изготовления прочной емкости для привлечения внимания людей, наблюдающих этикетку, посредством трехмерного формования как минимум одного участка наружной поверхности прочной емкости и деформирования этикетки для получения стереоскопического эффекта на этой емкости.

Техническое решение

В соответствии с одним вариантом настоящего изобретения способ изготовления прочной емкости, включающей этикетку и трехмерный (3D) участок, предполагает нагрев пресс-форм с помощью 3D-отпечатка, образуемого внутри них, для соответствия 3D-участку подлежащему формованию на поверхности прочной емкости; отделение пресс-форм, нанесение этикетки на их внутреннюю поверхность так, чтобы как минимум часть этикетки могла покрывать 3D-отпечаток; расположение преформы прочной емкости в полости пресс-форм, закрытие этих пресс-форм и подачу в них воздуха под давлением в определенном диапазоне значений через первый канал и расширение преформы; трехмерную деформацию маркировки, прикрепленной к поверхности преформы так, чтобы она соответствовала 3D-отпечатку, посредством применения давления воздуха по поверхности расширенной преформы до слияния расширенной преформы и этикетки; подачу охлаждающего воздуха через второй канал в преформу, которая расширена и деформирована по форме прочной емкости; и разделение пресс-форм и прочной емкости с 3D-участком и маркировкой, деформированной так, чтобы совпадать с 3D-участком после пресс-форм.

Этикетка может включать основную часть, клейкий слой или несколько слоев на внутренней поверхности основной части, которые приклеиваются под нагревом к внутренней поверхности, и печатный слой, формируемый на наружной поверхности основной части и включающий текстуру, рисунок, изображение или знак, напечатанные на печатном слое так, чтобы соответствовать выступающим или углубляющимся частям 3D-участка. Фиксация этикетки может включать ее прикрепление к пресс-формам так, чтобы расположение печатного слоя соответствовало 3D-отпечатку.

Расширение преформы может достигаться посредством подачи воздуха под давлением в первом диапазоне значений давления, а затем - во втором диапазоне значений давления, превышающем первый.

Для движения вверх и вниз в наличии может быть первый канал, оснащенный форсункой подачи воздуха, расположенным на впуске преформы, и второй канал для движения вверх и вниз, оснащенный трубкой устройства подачи воздуха, которая вставляется в преформу.

Нагрев пресс-форм может включать их разогрев до поддержания температуры в диапазоне 40-80°С.

В соответствии с другой особенностью настоящего изобретения способ изготовления прочной емкости, включающий маркировку литьевым прессованием и изготовление трехмерного (3D) участка, предполагает нагрев пресс-форм с помощью 3D-отпечатка, образуемого внутри них, для соответствия 3D-участку, подлежащему формованию на поверхности прочной емкости; отделение пресс-форм,

нанесение этикетки на их внутреннюю поверхность так, чтобы, как минимум, часть этикетки могла закрывать 3D-отпечаток;

расположение преформы прочной емкости в полости пресс-форм,

закрытие этих пресс-форм и подачу в них воздуха под давлением в определенном диапазоне значений с помощью устройства подачи воздуха, установленного снаружи от пресс-форм; а также расширение пресс-форм,

трехмерную деформацию маркировки, прикрепленной к поверхности преформы так, чтобы она соответствовала 3D-отпечатку посредством применения давления воздуха по поверхности расширенной преформы до слияния расширенной преформы и этикетки;

подачу охлаждающего воздуха в емкость, сформованную расширенной преформой; и

разделение пресс-форм и прочной емкости с 3D-участком и этикеткой, деформированной так, чтобы совпадать с 3D-участком после пресс-форм.

Расширение преформы может достигаться посредством подачи воздуха через форсунку подачи воздуха, расположенное на впуске преформы и настроенное на подачу воздуха в нее; и

преформа может быть охлаждена посредством подачи охлаждающего воздуха в преформу через трубку устройства подачи воздуха, которая должна вставляться в преформу.

Расширение преформы может достигаться посредством подачи воздуха под давлением полностью в первом диапазоне значений давления, а затем

- во втором диапазоне значений давления, превышающем первый.

Полезные эффекты изобретения.

В соответствии с настоящим изобретением прочной емкости можно придать объемную трехмерную форму, цвет и текстуру, тем самым обеспечивая эффект рекламы продукции при использовании такой прочной емкости.

Для формования различных видов 3D-конструкций могут быть использованы разные рисунки, знаки, оформление, числа и изображения.

В стандартной 3D-конструкции неизбежно использование теплового сжатия или непосредственной фиксации и, в связи с этим, граница 3D-участка емкости и граница печатной поверхности (знаки, изображения, рисунки, текстура, оформление, числа и т.д.) участка этикетки, который должен покрывать 3D-участок, могут не совпадать друг с другом.

При этом в соответствии с настоящим изобретением 3D-конструкция может быть сформована применением большого усилия посредством методов маркировки литьевым прессованием и выдувания и, в то же время, часть, соответствующая маркировке, может быть точно соединена с 3D-конструкцией так, чтобы предпочтительно получалась прочная емкость, сохраняющая эстетичный вид и точность компоновки.

В соответствии с настоящим изобретением для формования емкости пресс-формы могут более нагреваться, чем охлаждаться в процессе выдувания.

Тем самым, низкая удельная теплота преформы из ПЭТ может быть компенсирована так, чтобы облегчить фиксацию маркировки к 3D-конструкции и повысить прочность ее фиксации.

В соответствии с настоящим изобретением при вставке трубки в преформу в нее может подаваться воздух для равномерного распределения давления выдувания при расширении преформы.

Так же, как и воздух выдувания, в трубку может подаваться охлаждающий воздух и, таким образом, емкость охлаждается более изнутри, а не снаружи.

Соответственно, даже если пресс-формы нагреты, процесс охлаждения может проходить в емкости.

Таким образом, низкая удельная теплота может быть компенсирована нагревом пресс-форм для плотной фиксации маркировки к 3D-конструкции и внедрением разных процессов охлаждения емкости, тем самым предотвращая снижение эффективности емкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

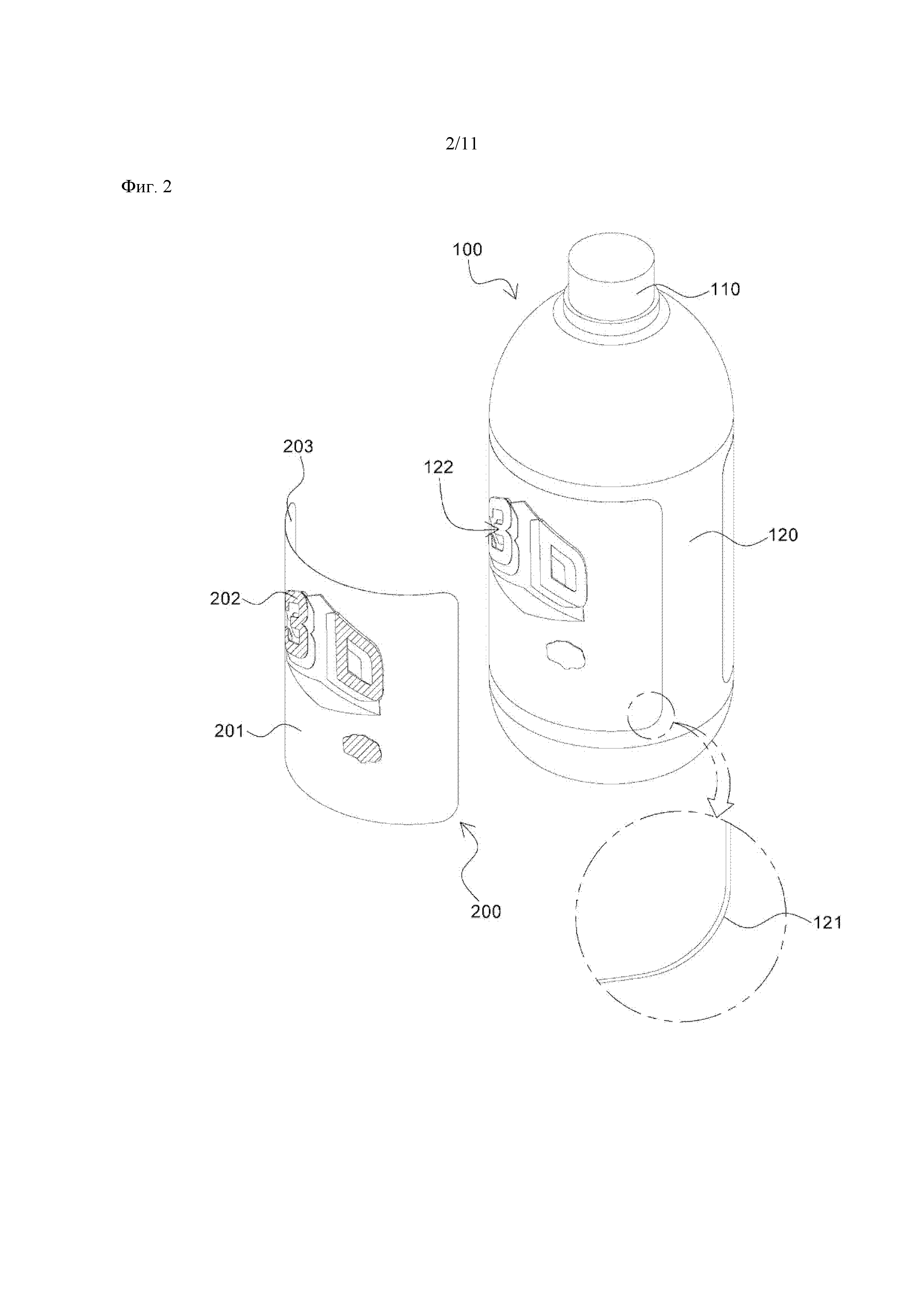

ФИГ. 1 - вид прочной емкости в перспективе, включающей вплавляемую этикетку с трехмерным (3D) знаком, сформованным внутри;

ФИГ. 2 - вид в перспективе, на котором представлено состояние, при котором этикетка отсоединена от участка корпуса прочной емкости на ФИГ. 1;

ФИГ. 3 - вид прочной емкости на ФИГ. 1 сбоку;

ФИГ. 4 - плоскостной вид емкости на ФИГ. 1 в поперечном разрезе;

ФИГ. 5 - плоскостной вид в поперечном разрезе, на котором представлено состояние, при котором прочная емкость и этикетка разделены;

ФИГ. 6 - вид прочной емкости в перспективе, включающей вплавляемую этикетку с 3D-рисунком, сформованным внутри;

ФИГ. 7 - вид прочной емкости на ФИГ. 6 спереди;

ФИГ. 8 - вид прочной емкости на ФИГ. 6 сбоку;

ФИГ. 9-10 - схемы, на которых представлена процедура изготовления прочной емкости, включающей вплавляемую этикетку по настоящему изобретению; и ФИГ. 11 - технологическая схема настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В дальнейшем настоящее изобретение будет описываться в более полном объеме со ссылкой на прилагаемые чертежи, на которых показаны примеры осуществления настоящего изобретения.

При этом данное изобретение может быть выполнено во множестве разных форм и не должно считаться ограниченным вариантами осуществления, изложенными здесь; скорее данные варианты представлены таким образом, чтобы описание было подробным и исчерпывающим, а также полностью передавало концепцию изобретения специалистам в данной области техники.

Термины, используемые в варианте осуществления настоящего изобретения, представлены для помощи в понимании настоящего оборудования и не ограничивают его.

Выражение, используемое в единственном числе, включает множественное число, если оно не имеет другого значения, четко обозначенного в контексте. Также следует понимать, что такие термины, как «включает» и/или «включающий» показывают существование компонентов и не исключают возможность того, что может существовать или добавляться один или несколько компонентов. Если не указано иное, все термины (включая технические и научные термины), используемые в настоящем документе, имеют общеупотребительное значение среди специалистов в данной области техники, к которым относится настоящее изобретение.

В дальнейшем примеры осуществления настоящего изобретения будут подробно описываться со ссылкой на прилагаемые чертежи.

Как представлено на ФИГ. 1 прочная емкость 100, включающая вплавляемую этикетку 200 по настоящему изобретению, может включать впуск 110 и участок корпуса 120 с диаметром, превышающим впуск 110.

Этикетка 200 может крепиться на наружную поверхность окружности участка корпуса 120 и ступенчатый участок 121, сформованный при маркировке литьевым прессованием, и может формоваться на краю этикетки 200.

Ступенчатость образуется между участком с этикеткой 200, прикрепленной к нему, и участком без этикетки 200, который может образовываться при контакте участка корпуса 120 с этикеткой 200 в процессе расширения прочной емкости 100; в связи с этим, участок без этикетки 200 может немного выступать наружу в сравнении с участком с этикетки 200, прикрепленной к нему.

Этикетка 200 может включать основную часть 201 и печатный слой 202, представленный на внешней поверхности основной части 201, и расположенный на трехмерном (3D) участке 122 (см. ФИГ. 2), который формуется на внешней поверхности окружности прочной емкости 100, и выступает или углубляется в соответствии с формой 3D-участка для реализации стереоскопического эффекта. Клейкий слой 203 (см. ФИГ 5) может формоваться на задней поверхности основного участка 201 и приклеиваться под нагревом к расширенной преформе (преформа для формования прочной емкости) с высокой температурой поверхности в процессе нанесения вплавляемой этикетки 200 на поверхность прочной емкости 100. В отношении состояния, в котором этикетка 200 крепится к участку корпуса 120 прочной емкости 100, печатный слой 202 этикетки 200 располагается на одном 3D-участке 122, который формуется на поверхности участка корпуса прочной емкости 100, и, таким образом, печатный слой 202 выступает наружу

В частности, когда печатный слой 202 включает выступающий светоотражательный или голографический слой, цвет может отличаться в зависимости от направления взгляда, тем самым эффективно привлекая интерес и внимание людей, смотрящих на печатный слой 202.

На ФИГ. 1 затемненный участок может являться частью печатного слоя 202, который обрабатывается как голографический или светоотражательный слой, и может эффективно обеспечивать заметное выделение 3D-конструкции.

ФИГ. 2 - вид в перспективе, на котором представлено состояние, при котором этикетка отсоединена от участка корпуса 120 прочной емкости 100.

Этикетка 200, которая крепится к прочной емкости 100, по настоящему изобретению может изначально иметь форму плоской двухмерной (2D) конструкции вместо 3D-конструкции.

При этом печатный слой 202 может формоваться в части, которая будет перекрываться 3D-участком 122 на корпусе 120 прочной емкости 100, и обрабатываться как светоотражательный слой или голографический слой, или реализовываться с содержанием цвета, отличающегося от цвета поверхности участка корпуса 201, рисунка, оформления, числа и изображения и т.д.

Этикетка 200, которая изначально имеет форму 2 В-конструкции, может деформироваться и приобретать форму 3D-конструкции с помощью давления, которое образуется при формовании 3D-конструкции 122 участка корпуса 120 прочной емкости посредством деформирования.

3D-участок может формоваться на поверхности участка корпуса 120 прочной емкости 100 и может выступать наружу или углубляться в сравнении с различными поверхностями участка корпуса 120 таким образом, чтобы обеспечить четкое отличие от границ разных поверхностей.

Кроме этого, граница 3D-участка 122 и граница печатного слоя 202 этикетки 200 могут совпадать между собой или размещаться приблизительно в одном месте, благодаря чему 3D-участок 122 выделяется на печатном слое 202 этикетки 200 без изменения.

Линия на краю участка, к которому крепится этикетка 200, может указывать ступенчатый участок 121 и, в связи с этим, ступенчатый участок 212 может образовывать границу между участком без этикетки и участком, промаркированным в процессе литьевого прессования.

Как показано на ФИГ. 3, если смотреть сбоку на прочную емкость 100, которая имеет трехмерную форму и маркировку, 3D-участок и печатный слой 202, который покрывает 3D-участок, может выделяться наружу, благодаря чему контур визуально отличается от поверхности с 3D участком 122.

Как показано на ФИГ. 4, 3D-участок 122, сформованный на прочной емкости 100, может выступать наружу в сравнении с другими участками таким образом, чтобы выделяться в отношении других участков.

Части 3D-участка 122 могут выступать под разным углом и выполняться в виде знака, числа, изображения, формы, рисунка, оформления и т.д. так, чтобы привлекать интерес и внимание людей, смотрящих на 3D-участок 122.

Этикетка 200 может крепиться на 3D-участок 122, а печатный слой может размещаться на поверхности этикетки 200, чтобы совпадать с поверхностью этикетки 200, и может выступать посредством 3D-участка 122, тем самым эффективно привлекая внимание потребителей с помощью цвета, отражения, голограммы и формы.

В этом случае поверхность границы печатного слоя 202 может соответствовать поверхности границы 3D участка 122.

Несмотря на нижеприведенное описание, 3D-участок 122 формуется на прочной емкости 100, потому что 3D-отпечаток 322 (см. ФИГ. 9), который точно совпадает с 3D-участком 122, формуется в пресс-форме с помощью выдувания и, таким образом, печатный слой 202 этикетки 200 должен точно закрывать 3D-отпечаток 322.

В данном состоянии, когда преформа 700 (см. ФИГ. 9) расширяется, участок преформы 700, который расширяется в сторону 3D-отпечатка 322, может образовывать 3D-отпечаток 122, а также может одновременно в трех плоскостях образовывать этикетку 200 при прессовании этикетки 200 в сторону внутренней поверхности 3D-отпечатка 322.

На ФИГ. 5 показано состояние, в котором прочная емкость 100 и этикетка 200 разделены.

Когда этикетка 200 отсоединяется от прочной емкости 100 после деформации этикетки 200 во время крепления к прочной емкости 100, участок этикетки 200, соответствующий печатному слою 202, может подвергнуться трехмерной деформации для сопоставления формы 3D-участка 122 прочной емкости 100 из-за тепловой или физической деформации.

При этом, как описано выше, этикетка 200 изначально может иметь форму плоской 2D структуры, печатный слой 202 в плоском виде может быть сформирован на наружной поверхности основного участка 201, а клейкий слой 203 может быть сформирован на внутренней поверхности основного участка 201.

ФИГ. 6-8 являются схемами, иллюстрирующими пример, в котором изображение (например, дракон) приобретает трехмерную форму на прочной емкости 100.

ФИГ. 1-5 иллюстрируют пример, в котором знак может получить трехмерную форму, а также ФИГ. 6-8 иллюстрируют пример, в котором рисунок или изображение сложного типа, отличающиеся от знака, могут быть сформованы.

В этом случае этикетка изначально приобретает трехмерную форму плоского дракона.

При этом, после создания 3D-отпечатка в форме дракона на внутренней поверхности полости пресс-формы, которая предназначена для использования при выдувании, а также после прикрепления изображения дракона к 3D-отпечатку для точного сопоставления с 3D-отпечатком, во время расширения преформы с помощью выдувания, на поверхности емкости может быть образован 3D-участок в форме 3D-отпечатка путем расширения поверхности преформы для перемещения в сторону 3D-отпечатка в форме дракона.

Соответственно, печатный слой 202 с изображением дракона может получить точный стереоскопический эффект и менять вид в трех плоскостях.

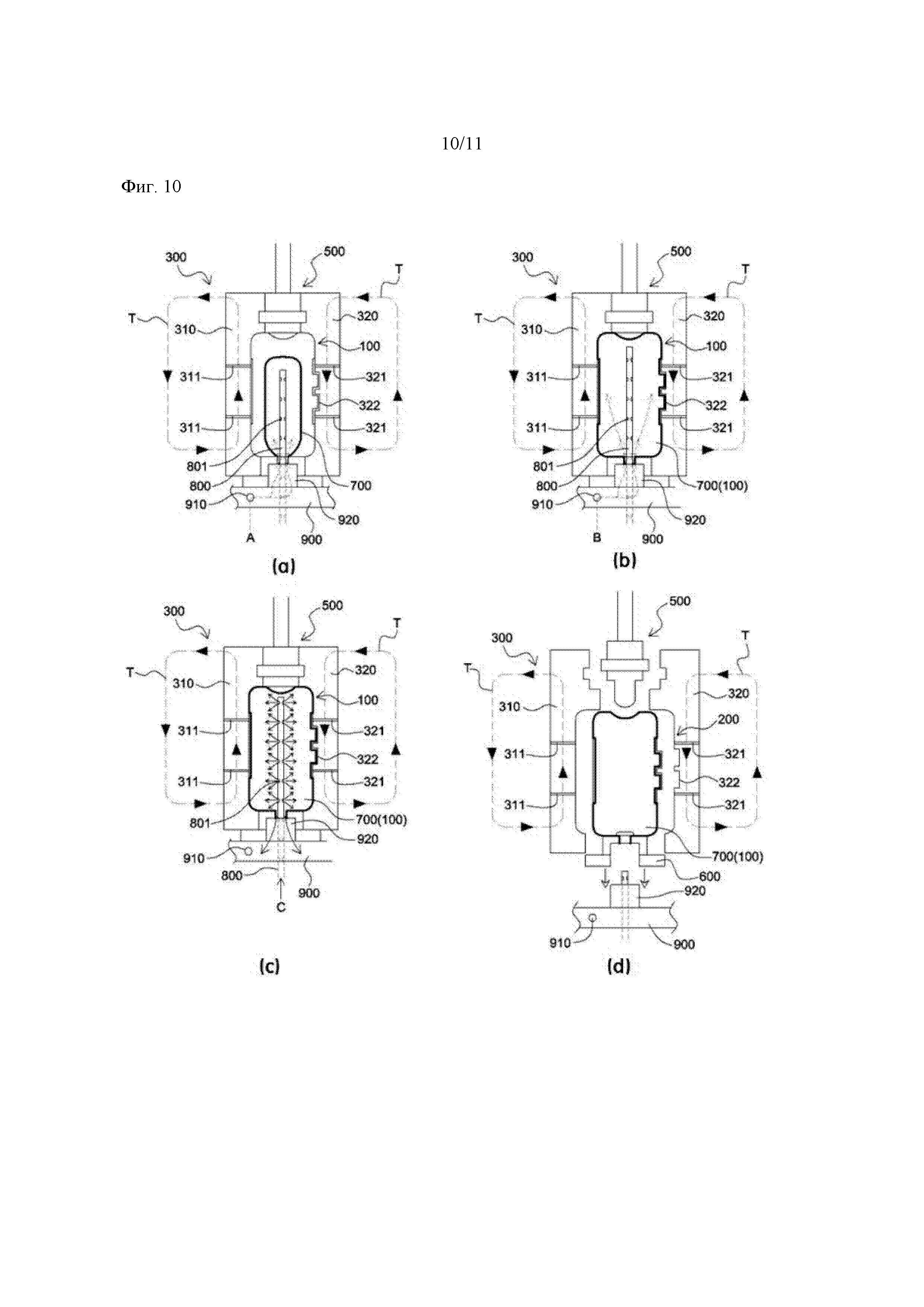

ФИГ. 9A-10D - схемы, на которых представлена процедура изготовления емкости под давлением, включающей вплавляемую этикетку по настоящему изобретению.

Как показано на ФИГ. 9А, пресс-формы 310 и 320 для изготовления формы прочной емкости 100 могут располагаться на расстоянии друг от друга.

Пресс-формы 310 и 320 подогреваются с помощью горячей воды или подогревателя, а стрелки, двигающиеся по пунктирной линии, указывают на состояние подогрева на ФИГ. 9 и 10.

Несмотря на подробное описание ниже, для пресс-форм 310 и 320 подогрев необходим для простого прикрепления этикетки к емкости, а также обеспечения прочного и стабильного крепления.

3D-отпечаток 322 для формирования 3D-участка 122 (см. ФИГ. 2) может быть образован на внутренней поверхности полости пресс-формы 320, которая является одной из пресс-форм 310 и 320.

При прикреплении этикетки 200 к емкости, поглотительные каналы 311 и 321 для вакуумного поглощения этикетки 200 могут быть сформованы в пресс-формах 310 и 320.

Когда пресс-формы 310 и 320 находятся на расстоянии, вертикальное плечо 401 устройства подачи этикетки 400, располагающееся выше пресс-форм 310 и 320, может быть перемещено ниже, в положение, позволяющее осуществить подачу этикетки 200 в пресс-формы 310 и 320.

Трубка 403, которая выдвигается и убирается в горизонтальном направлении (или которая перемещается телескопическим и многоступенчатым способом), может располагаться в вертикальном плече 401 устройства подачи этикетки 400.

Кроме того, трубка 403 может оказывать вакуумметрическое давление поглощения, таким образом, прикрепляя этикетку 200 к трубке 403.

В данном состоянии, когда трубка 403 перемещается к внутренней поверхности пресс-формы, этикетка 200, которая крепится к трубке 403, может быть прикреплена к внутренней поверхности пресс-формы.

Когда этикетка 200 крепится к внутренней поверхностям пресс-форм 310 и 320 посредством приложения вакуумметрического давления поглощения, вакуумметрическое давление внутренней поверхности трубки 403 может быть сброшено.

В данном состоянии, когда трубка 403 возвращена в исходное положение, этикетка 200 может поддерживаться в состоянии, в котором она крепится к внутренней поверхности полости.

В таком случае, граничная поверхность 3D-отпечатка 322 и граничная поверхность печатного слоя 202 (см. ФИГ. 2) этикетки 200 могут совпадать между собой.

Этикетка 200 формуется в виде 2D конструкции и, таким образом, этикетка 200 может покрывать 3D-отпечаток 322, вместо того, чтобы вставляться во внутреннюю поверхность 3D-отпечатка 322.

В данном состоянии рубчатая пластина 600, на которой в обратном положении находится преформа 700, может перемещаться между пресс-формами 310 и 320, которые находятся на расстоянии.

Тут преформа 700 может быть сформована из ПЭ, ПЭТ или подобного материала, но может быть преформой ПЭТ.

Впоследствии, участок формовки нижней части 500 для формовки нижней поверхности прочной емкости 100 может располагаться выше пресс-форм 310 и 320. Как показано на ФИГ. 9С, пресс-формы 310 и 320 могут быть закрыты, а участок для формовки нижней части 500 также может закрывать верхние участки пресс-форм 310 и 320.

В данном состоянии нижние участки пресс-форм 310 и 320 могут быть закрыты рубчатой пластиной 600.

В данном состоянии, для продувания с целью расширения преформы 700, форсунка 920 устройства подачи воздуха может быть вставлена в нижний участок рубчатой пластины 600 и расположена на впуске преформы 700, а трубка 800 устройства подачи воздуха для охлаждения емкости после того, как емкость была полностью расширена, может быть вставлена в нижний участок рубчатой плиты 600 и перемещена в преформу 700.

Форсунка 920 устройства подачи воздуха может находиться выше участка корпуса 900, в участке корпуса 900 может быть предусмотрен канал для перемещения воздуха, который подсоединяется к форсунке 920, а соединительное отверстие 910 может быть сформовано в наружной стороне участка корпуса 900 и служить для подсоединения канала.

Соответственно, когда шланг (не показан), соединенный с устройством для подачи сжатого воздуха, например компрессором (не показан), установленным снаружи пресс-форм, подключен к соединительному отверстию 910 для подачи воздуха, воздух может перемещаться по каналу, предусмотренному в участке корпуса 900, и выпускаться в направлении к форсунке 920.

Трубка 800 устройства подачи воздуха может проходить через форсунку 920 в направлении вверх и вниз. Трубка 800 устройства подачи воздуха может быть предусмотрена для перемещения в направлении вверх или вниз отдельным приводом (не показан). Скорость перемещения вверх или вниз может регулироваться.

На внешней поверхности окружности трубки 800 устройства подачи воздуха может быть сформовано несколько выпускных отверстий 801 для удаления воздуха.

В данном состоянии, когда воздух впускается в форсунку 920 устройства подачи воздуха, преформа 700 может подвергнуться расширению и деформации для достижения соответствия по форме внутренней поверхности герметизированной полости пресс-форм 310 и 320, как показано на ФИГ. 9D.

В дальнейшем будет подробно описана процедура расширения преформы 700, которая должна принять форму емкости, а также маркировки во время выполнения процедуры формовки емкости.

Как показано на ФИГ. 9С, форсунка 920 может быть перемещена вверх и расположена на впуске преформы 700. Трубка 800 устройства подачи воздуха, также может быть перемещена вверх и вставлена во впускное отверстие преформы 700. В данном состоянии может производиться подача воздуха, на что указывает обозначение «А», при этом трубка 800 перемещается вверх, вводится в соединительное отверстие 910, перемещается вместе с внутренней частью участка корпуса 900, выводится из форсунки 920 и, после этого, вводится в преформу 700, чтобы расширить ее.

Воздух, выпускаемый из форсунки 920, может быть перемещен в пространство между впуском преформы 700 и трубкой 800.

В связи с этим, канал (соединительное отверстие 910 -> внутренняя часть участка корпуса 900 -> форсунка 920 -> пространство между впуском преформы 700 и трубкой 800 ->внутренняя часть преформы 700), по которой подается воздух для расширения преформы, определяется как первый канал.

Подача воздуха может выполняться при комнатной или повышенной температуре.

Давление воздуха, подаваемого во время процедуры расширения емкости, может находиться в рамках первого диапазона значений давления (например, 1,5-2,0 МПа). Первый диапазон значений давления может быть диапазоном, при котором предотвращается разрыв или повреждение поверхности преформы 700, в то время как данная преформа 700 расширяется с соответствующей скоростью.

При этом диапазон значений давления может изменяться без ограничения в связи с примером.

Как представлено на ФИГ. 10А, воздух может подаваться через форсунку 920, а преформа 700 может быть расширена путем выдувания и, соответственно, воздух может подаваться через трубку 800 устройства подачи воздуха. В данном случае верхний конец трубки 800 устройства подачи воздуха может перемещаться внутрь преформы 700 вверх для повышения расширения и удлинения преформы 700.

Как представлено на ФИГ. 10 В, преформа 700 может быть сформована в виде емкости 100 для соответствия форме внутренней поверхности пресс-формы.

Как представлено выше, 3D-отпечаток 322 может быть сформован в пресс-форме 320, а 3D-участок 122 (см. ФИГ 2) - в емкости, соответствующей по форме 3D-отпечатку 322.

Если участок поверхности преформы 700 перемещается в сторону 3D-отпечатка 322, через поверхность этого участка может передаваться давление на этикетку 200, покрывающую 3D-отпечаток 322, для придания этой этикетке 200 формы 3D-отпечатка 322.

В связи с этим во время процедуры формования емкости этикетка 200, зафиксированная на внутренних поверхностях пресс-форм 310 и 320, может быть перенесена на поверхность емкости.

Как представлено выше со ссылкой на ФИГ. 4 и 5, клейкий слой 203 может быть образован на внутренней поверхности этикетки 200 и расплавлен при указанной температуре (например, 50°С) или выше для плотного прилегания к внутренней поверхности и, соответственно, когда клейкий слой 203 прилегает к поверхности преформы 700 под действием температуры поверхности этой нагретой преформы и температуры пресс-форм 310 и 320, этот клейкий слой 203 может быть расплавлен для плотной фиксации этикетки 200 на поверхности емкости 100.

Кроме этого, 3D-участок 122 (см. ФИГ. 2) может быть сформован на поверхности прочной емкости 3D-отпечатком 322, и в данном случае 3D-участок 122 может быть покрыт этикеткой 200 для образования фигурного и заметного 3D-рельефа на прочной емкости наряду с этикеткой 200.

Преформа может прочно прилегать к пресс-формам 310 и 320 для деформации и придания ей формы емкости, а воздух (обозначаемый как «В») при давлении во втором диапазоне значений давления, превосходящем первый диапазон, может подаваться в емкость в состоянии, при котором маркировка фиксируется на емкости. Повышается только диапазон значений давления, а канал, по которому движется воздух, аналогичен первому.

Температура подаваемого воздуха может поддерживаться на уровне комнатной или быть повышенной (например, 40-90°С).

Это может выполняться для придания более отчетливой формы емкости, 3D-участку или концевой части этого участка после расширения преформы 700 до определенной степени, а также для легкости фиксации маркировки к поверхности емкости, в частности, к поверхности с 3D-участком, сформованным на ней.

В таком случае диапазон значений давления (например, 2,5-4,0 МПа (25-40 бар)) может быть выше первого диапазона (например, 1,5-2,0 МПа (15-20 бар)). При этом диапазон значений давления может изменяться без ограничения в связи с примером.

Как представлено на ФИГ. 10С, затем может потребоваться процедура подачи охлажденного воздуха через трубку 800 устройства подачи воздуха для охлаждения емкости.

Таким образом, воздух может подаваться в емкость 100 через трубку 800 устройства подачи воздуха для охлаждения емкости 100, и он может повторно нагнетаться через пространство между впуском емкости и трубкой 800 устройства подачи воздуха. Этот канал определяется как второй и обозначается как «С».

При разделении пресс-форм сразу после формования емкости ввиду разности температур воздуха и емкости последняя может сжиматься и, тем самым, могут возникнуть дефекты, такие как деформация и искривление емкости, и по прошествии некоторого времени маркировка может отсоединиться от емкости.

При этом если емкость выдерживается для охлаждения пресс-форм для компенсации этого явления, может снизиться эффективность, и после охлаждения пресс-форм маркировка может зафиксироваться на емкости ненадлежащим образом.

Для устранения этого недостатка в сформованную емкость может подаваться и нагнетаться охлаждающий воздух для максимального улучшения ее эффективности. При этом давление, под которым подается охлаждающий воздух, может составлять 1,5-4,0 МПа (15-40 бар), но может быть изменено без ограничений. В дополнение к этому, температура воздуха может быть равна комнатной или ниже.

Во время процедуры формования емкости, представленной на ФИГ. 9 и 10, клейкий слой 203 может быть легко расплавлен и зафиксирован на пресс-формах 310 и 320 для прочной фиксации этикетки 200 на поверхности прочной емкости 100, а температура поверхности пресс-форм 310 и 320 может поддерживаться в рамках 40-80°С.

В связи с этим может постоянно выполняться нагрев, на что указывает обозначение «Т» на пресс-формах 310 и 320, представленное на ФИГ. 9 и 10.

При этом температура может отличаться от диапазона температур и может регулироваться в зависимости от обстоятельств.

Прочная емкость по настоящему изобретению может быть сформована из пластичного полимера и, в частности, из материала ПЭТ, пригодного для прочной емкости.

При этом в случае с преформой из ПЭТ температура ее поверхности может составлять около 90-110°С, а удельная теплота поверхности может быть невысокой. В частности, по сравнению с преформой из ПЭ преформа из ПЭТ сильно отличается от первой тем, что преформа из ПЭТ обладает низкой удельной теплотой поверхности, а преформа из ПЭ имеет температуру поверхности 180-200°С.

Соответственно, при формовании емкости из преформы из ПЭТ последняя обладает низкой удельной теплотой и, таким образом, этой удельной теплоты может быть недостаточно для полного и прочного нанесения маркировки.

Следовательно, для легкости нанесения маркировки, как представлено выше, пресс-формы 310 и 320 необходимо нагревать отдельно.

В связи с этим в настоящем изобретении может предлагаться процесс нагрева пресс-форм 310 и 320 вместо их охлаждения для компенсации низкой удельной теплоты преформы из ПЭТ, чтобы маркировка легче фиксировалась на поверхности емкости и 3D-конструкции, сформованной на поверхности емкости, а состояние фиксации дополнительно усиливалось.

При этом такой нагрев пресс-форм может отрицательно повлиять на охлаждение емкости и, таким образом, задействуется процесс (обозначаемый как «С» на ФИГ. 10) подачи охлаждающего воздуха через трубку 800 устройства подачи воздуха.

Охлаждающий воздух может подаваться в емкость, емкость может охлаждаться, а затем этот воздух может нагнетаться между впуском емкости и трубкой 800.

В связи с этим пресс-формы 310 и 320 нагреваются для надежной фиксации маркировки с емкостью, и охлаждающий воздух подается в емкость для повышения скорости охлаждения емкости для увеличения скорости производства маркированных емкостей.

После полного завершения процесса охлаждения емкости трубку 800 устройства подачи воздуха можно переместить в нижнее положение, как представлено на ФИГ. 10D, а пресс-формы 310 и 320 могут быть разделены. Затем емкость 100, на которой полностью выполнены маркировка, и которая полностью остыла, может быть извлечена наружу.

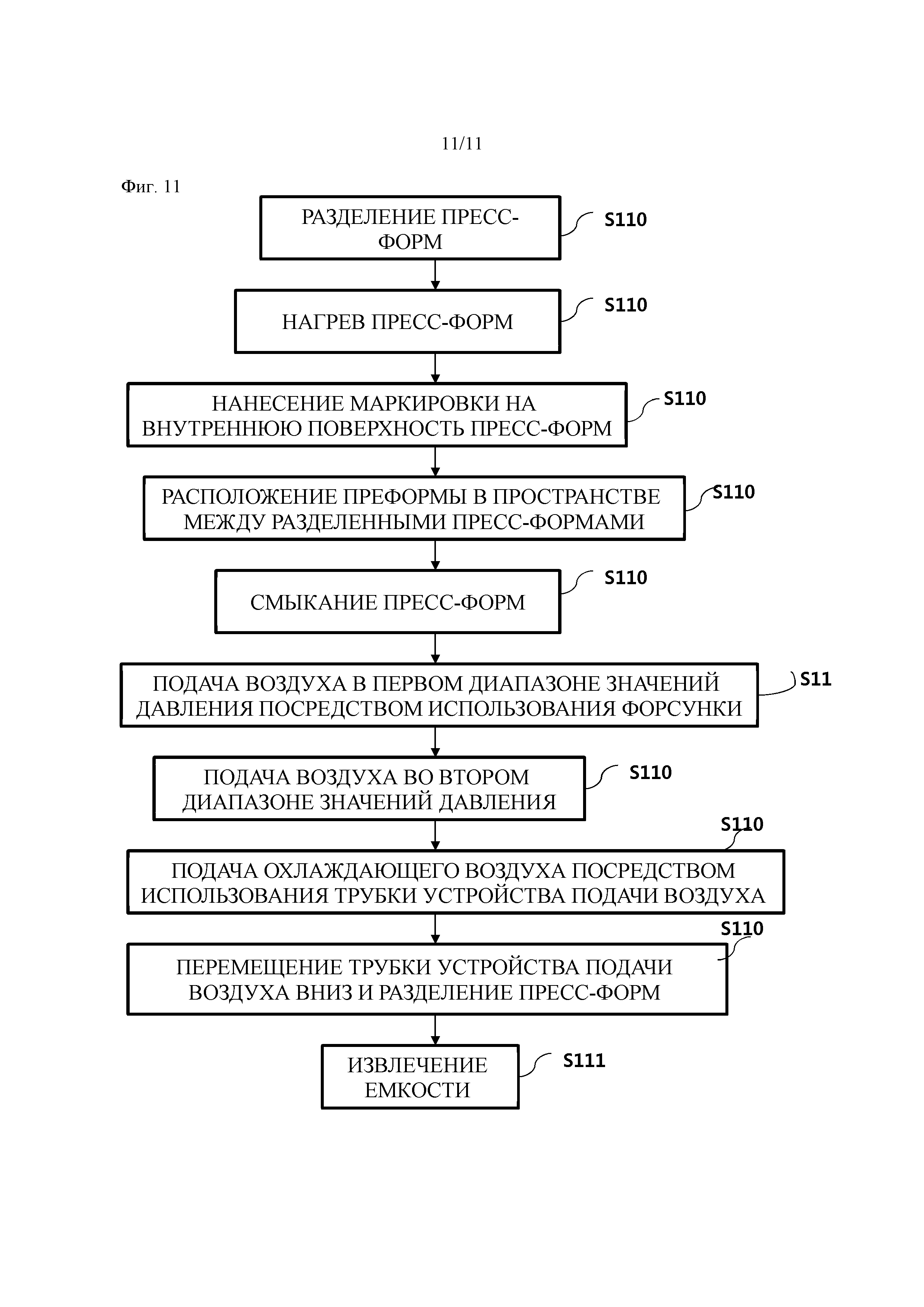

ФИГ. 11 представляет собой технологическую схему, полученную путем обобщения процесса изготовления емкости, имеющей 3D-конструкцию и маркировку по настоящему изобретению.

Как показано на ФИГ. 9А, пресс-формы 310 и 320 (см. ФИГ 9 и 10) с 3D-отпечатком 322 (см. ФИГ 9 и 10), образуемым внутри них, могут отделяться (S1101), а пресс-формы 310 и 320 могут нагреваться (S1102).

Как показано на ФИГ. 9А, в то время как пресс-формы отделяются, маркировка может крепиться на внутреннюю поверхность пресс-форм при помощи устройства подачи маркировки (S1103). В данном случае поглотительные каналы 311 и 321 (см. ФИГ 9 и 10) могут быть предусмотрены в пресс-формах таким образом, чтобы маркировка крепилась на их внутреннюю поверхность за счет вакуумметрического давления поглощения.

Как показано на ФИГ. 9В, преформа 700 (подробно, преформа из ПЭТ 700) может находиться в пространстве между отделенными пресс-формами (S1104).

Преформа 700 может поддерживаться посредством рубчатой пластины 600 и размещаться в нижней части пространства между пресс-формами 310 и 320.

В данном состоянии, как показано на ФИГ. 9С, пресс-формы 310 и 320 могут быть закрыты (S1105) и, как показано на ФИГ. 9D, форсунка 920 может подниматься и вставляться в преформу 700 для подачи нагретого воздуха под давлением в первом диапазоне значений давления (S1106).

В данном случае, как показано на ФИГ. 10А, преформа 700 может быть расширена, а трубка 800 устройства подачи воздуха может подниматься.

Соответственно, преформа может быть полностью расширена, меняясь до формы емкости, 3D-конструкция может формироваться в емкости для соответствия форме 3D-отпечатка 322, предусмотренного в пресс-форме 320, а этикетка 200 может крепиться к поверхности емкости посредством вплавления.

В данном случае для полного формирования 3D-конструкции на емкости и более плотной фиксации маркировки, воздух, нагретый под давлением во втором диапазоне значений давления, превосходящем первый диапазон, может подаваться в емкость (S1107).

Пресс-формы постоянно поддерживаются в нагретом состоянии, таким образом, охлаждающий воздух может подаваться в емкость через трубку 800 устройства подачи воздуха для охлаждения маркированной емкости (S1108).

После завершения охлаждения трубка 800 и форсунка 920 устройства подачи воздуха могут быть повторно перемещены ниже, затем могут отделяться пресс-формы 310 и 320 (S1109), а емкость, имеющая 3D-конструкцию и этикетку, может вытягиваться снаружи (S1110).

Хотя настоящее изобретение показано и описано со ссылкой на примеры его осуществления, специалистам в данной области техники будет понятно, что в него могут быть внесены различные изменения по форме и деталям без отступления от существа и объема настоящего изобретения, как приводится в следующей формуле изобретения.

Соответственно, истинный объем настоящего изобретения может быть определен технической идеей формулы изобретения.

Реферат

Заявленная группа изобретений относится к способам изготовления прочной ПЭТ-емкости, включающей вплавляемую этикетку и изготовление трехмерного (3D) участка. Способ включает нагрев пресс-форм с помощью 3D-отпечатка, образуемого внутри них, для соответствия 3D-участку, подлежащему формованию на поверхности прочной емкости. Затем отделяют пресс-формы, наносят этикетки на их внутреннюю поверхность так, чтобы как минимум часть этикетки могла покрывать 3D-отпечаток. После этого располагают преформы прочной емкости в полости пресс-форм, закрывают эти пресс-формы и подают в них воздух под давлением в определенном диапазоне значений через первый канал и осуществляют расширение преформы. Следующим этапом способа является трехмерная деформация маркировки, прикрепленной к поверхности преформы так, чтобы она соответствовала 3D-отпечатку, посредством применения давления воздуха по поверхности расширенной преформы до слияния расширенной преформы и этикетки. Техническим результатом заявленной группы изобретений является повышение качества изделий. 2 н. и 4 з.п. ф-лы, 17 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ охлаждения литого изделия и устройство для охлаждения литого изделия

Комментарии