Способ охлаждения литого изделия и устройство для охлаждения литого изделия - RU2189313C2

Код документа: RU2189313C2

Чертежи

Описание

Предпосылки создания изобретения

Настоящее изобретение относится к способу и

устройству для литья и охлаждения изделий из пластмассы, например заготовок, отлитых либо из одного, либо из нескольких материалов, например из пластических смол. В изобретении, в частности,

предлагается способ быстрого изготовления литьем под давлением различных изделий, например заготовок из полиэтилентерефталата (ПЭТ), которые извлекаются из формы до их окончательного охлаждения.

Возможность осуществления такого способа изготовления связана с использованием нового способа и устройства для охлаждения заготовок после их отливки, когда заготовки после их извлечения из формы

охлаждаются, находясь вне формы, изнутри в процессе конвективного теплообмена. В настоящем изобретении предлагается также дополнительное и происходящее по крайней мере частично одновременно с

внутренним охлаждением внешнее охлаждение, осуществляемое либо конвективным теплообменом, либо за счет теплопроводности.

Должное охлаждение изготавливаемых литьем изделий является чрезвычайно важным аспектом всего процесса изготовления различных изделий методом литья под давлением, поскольку от него непосредственно зависит качество готовых изделий и продолжительность всего технологического цикла. Процесс охлаждения изготавливаемых литьем изделий приобретает особое значение при изготовлении таких изделий из полукристаллических смол, в частности при изготовлении литьем под давлением заготовок из ПЭТ. После литья ПЭТ смола остается в рабочей полости формы для ее охлаждения в течение определенного времени, позволяющего избежать образования в заготовке участков кристаллизации и достаточного для необходимого затвердевания пластмассы до извлечения заготовки из формы.

При слишком быстром извлечении заготовки из формы с целью сокращения продолжительности всего цикла литья обычно возникают две проблемы. Первая из них связана с неравномерным охлаждением заготовки. В большинстве случаев неравномерное охлаждение заготовки приводит к кристаллизации расположенной напротив литникового канала формы части заготовки. Под действием тепла, которое накапливается во время литья в стенках заготовок в достаточно большом количестве, происходит процесс послелитьевой кристаллизации пластмассы, протекающий особенно интенсивно в литниковой части заготовки. Литниковая часть заготовки легко подвержена кристаллизации, во-первых, из-за недостаточно эффективного охлаждения этой части формы, а во-вторых, из-за того, что смола, заполняющая эту часть литейного гнезда формы, по окончании процесса литья все еще остается в течение некоторого времени в контакте с горячим стержнем горячего питателя сопла. Наличие в заготовке участка остающейся в кристаллическом состоянии пластмассы, превышающего по размеру и толщине определенный предел, снижает качество готового изделия. Вторая проблема заключается в том, что заготовка, остающаяся при быстром извлечении из формы слишком мягкой, легко подвержена нежелательным деформациям на последующих стадиях всего технологического процесса. Еще одним критическим с точки зрения охлаждения местом заготовки является участок, который в готовом изделии образует поперечное сужение и который во многих случаях имеет утолщенную стенку, которая удерживает больше тепла, чем остальные участки заготовки. Наличие у изделия такого поперечного сужения требует более интенсивного послелитьевого охлаждения, позволяющего избежать нежелательной кристаллизации этого места заготовки. Более интенсивное охлаждение позволяет также повысить твердость участка поперечного сужения заготовки, сделав ее более пригодной для дальнейших манипуляций.

Предпринимавшиеся в прошлом многочисленные попытки, направленные на повышение эффективности охлаждения систем, предназначенных для изготовления литьем под давлением изделий из ПЭТ, не дали существенных результатов и не привели к заметному повышению качества литых заготовок или значительному сокращению длительности рабочего цикла. В этой связи можно упомянуть патент US 4382905 на имя Valyi, в котором описан способ литья под давлением, в котором отлитую заготовку сначала помещают в первую форму для отпуска, в которой осуществляется первая стадия ее охлаждения, а затем во вторую форму для отпуска, в которой происходит ее окончательное охлаждение. Обе формы для отпуска выполнены аналогично форме, в которой отливают заготовку, и имеют расположенные внутри них устройства для охлаждения стенок, с которыми соприкасается заготовка в процессе охлаждения.

В упомянутом патенте US 4382905 на имя Valyi нет никаких упоминаний об устройствах охлаждения, имеющихся в устройствах, которые переносят заготовки из формы, в которой их отливают, или о дополнительных охлаждающих устройствах, обеспечивающих прокачку охлаждающей жидкости внутри отлитой заготовки.

В патенте US 4592719 на имя Bellehache предложен способ изготовления литьем под давлением заготовок из ПЭТ, в котором отлитые заготовки снимают с литейных стержней с помощью первого подвижного устройства с удерживающими заготовки вакуумными присосами и в котором также предусмотрено охлаждение наружной поверхности заготовки воздухом, поглощающим ее тепло в процессе конвективного теплообмена. В этом патенте используется и второе охлаждающее устройство со вторым подвижным устройством, охлаждающим внутреннюю часть заготовки также поглощающим ее тепло воздухом (см. фиг.22 прилагаемых к настоящему описанию чертежей). В этом патенте US 4592719 на имя Bellehache ничего не говорится об охлаждении заготовки изнутри продувкой через нее охлаждающего воздуха, который обеспечивает более эффективное охлаждение, чем при отсосе воздуха или отборе тепла окружающим воздухом, а также нет никаких сведений об использовании охлаждающих устройств, отбирающих от заготовки тепло за счет теплопроводности и плотно прилегающих к стенкам заготовки, и устройств, предназначенных для обдува воздухом куполообразной части заготовок.

Предложенный у Bellehache способ обладает целым рядом недостатков, к которым относятся невысокая эффективность охлаждения, неравномерное охлаждение, сравнительно большое время охлаждения и высокая вероятность деформации заготовок.

К известным способам и устройствам для охлаждения заготовок относятся также способ и устройство, описанные в патентах US 5176871 и US 5232715. В этих патентах надетую на литейный стержень отлитую заготовку охлаждают вне зоны отливки. Охлаждение заготовки осуществляется путем охлаждения литейного стержня охладителем, который непосредственно не воздействует на отлитую заготовку. На заготовку также надевают охлаждающую трубку, диаметр которой больше диаметра заготовки, после чего заготовку охлаждают, обдувая ее снаружи проходящим через трубку воздухом.

Основная проблема, присущая описанным в этих патентах устройствам и способам, связана с необходимостью выдерживания заготовки надетой на литейный стержень и заключается в существенном увеличении продолжительности технологического цикла. Кроме того, предлагаемые в этих патентах способы внутреннего охлаждения не предусматривают непосредственного воздействия на заготовку охладителем воздухом или охлаждающей жидкостью.

К известным способам охлаждения относятся и способы, описанные в патентах US 5114327, US 5232641, US 5338172 и US 5514309, в которых предлагается охлаждать заготовку изнутри, используя для этого охлаждающую жидкость. Извлеченные из формы заготовки попадают в специальный держатель с вакуумными присосами, которые, удерживая заготовки, не касаются их наружных стенок. Такой держатель, однако, не имеет никаких устройств для охлаждения заготовок. Внутрь извлеченных из формы и удерживаемых держателем заготовок вводят охлаждающие стержни, через которые внутрь заготовок подают охладитель. Этот охладитель затем с помощью удерживающих заготовки присосов держателя удаляется из камеры, внутри которой находятся заготовки.

В этих патентах нет никаких рекомендаций, касающихся продувки заготовок изнутри охлаждающим воздухом, свободно выходящим из заготовок наружу после их охлаждения. В этих патентах, кроме того, ничего не сказано ни о возможности одновременного охлаждения заготовок изнутри и снаружи, ни о держателе заготовок, имеющем устройство для их охлаждения (см. фиг.21 прилагаемых к настоящему описанию чертежей).

Еще одно устройство и способ охлаждения заготовок описаны в JP 7-172888. В этой публикации предлагается использовать удерживающий отлитые заготовки робот, который переносит их на установку, предназначенную для их охлаждения. Робот имеет систему для внешнего охлаждения стенок заготовок за счет теплопроводности с использованием для этого охлаждающей воды. Установка для охлаждения заготовок имеет первый переносящий заготовки робот с поворотным захватом, на котором расположены удерживающие заготовки вакуумные присосы, и использующую эффект теплопроводности систему внешнего охлаждения стенок заготовок. Захват переносящего робота снимает (сталкивает) отлитые заготовки с удерживающего их робота. Затем захват перемещается из положения А в положение В, в котором он поворачивается на 90o, после чего заготовки (охлажденные к этому моменту только снаружи) попадают в специальное приспособление, предназначенное для их охлаждения. Это приспособление имеет удерживающие заготовки устройства, устройства для охлаждения заготовок изнутри продуваемым через них воздухом и устройства для внешнего охлаждения заготовок либо обдувающим их воздухом, либо охлаждающей водой. Система внутреннего охлаждения заготовок, использованная в этом патенте, показана на фиг.19 и 20 прилагаемых к настоящему описанию чертежей.

Однако и в этом патенте нет никаких упоминаний о способе охлаждения, обеспечивающем внутреннее и наружное охлаждение заготовок сразу же после их извлечения из формы и переноса на плиту держателя. В этом патенте также ничего не говорится о возможности одновременного охлаждения заготовок изнутри и снаружи непосредственно во время переноса отлитых заготовок из формы на установку охлаждения предназначенным для этого роботом. Кроме того, предложенный в этом патенте способ охлаждения не обеспечивает достаточно быстрого охлаждения и не исключает вероятности кристаллизации извлеченных из формы заготовок.

На фиг. 19 и 20 прилагаемых к настоящему описанию чертежей показаны схемы, иллюстрирующие известные способы внутреннего охлаждения заготовок с использованием охлаждающего устройства, расположенного вне заготовки и направляющего поток холодного воздуха внутрь заготовки. Поскольку воздушное сопло расположено вне заготовки, попадающий внутрь заготовки холодный воздух неизбежно встречается и по крайней мере частично смешивается с потоком выходящего из заготовки теплого воздуха. В результате, как очевидно, эффективность охлаждения существенно снижается. Если охлаждающее устройство расположить на оси заготовки, то в этом случае эффективность охлаждения будет невысокой из-за отсутствия циркуляции воздуха внутри заготовки (см. фиг.19). Сместив охлаждающее устройство в сторону от оси заготовки (см. фиг.20), можно создать циркуляцию воздуха внутри заготовки, однако и в этом случае эффективность охлаждения оказывается низкой из-за того, что одна из сторон заготовки охлаждается интенсивнее и быстрее ее другой стороны. При таком взаимном расположении заготовки и воздушного сопла образующийся внутри заготовки поток охлаждающего воздуха имеет квазирасходящийся профиль с несимметричным распределением скоростей. Такой профиль распределения скоростей крайне неэффективен, поскольку при этом не весь поток охлаждающей жидкости или охлаждающего газа течет в направлении центрального литникового канала или куполообразной части заготовки.

Краткое изложение сущности изобретения

Основной задачей настоящего изобретения является разработка способа и устройства для изготовления заготовок, позволяющих повысить эффективность их охлаждения.

Другой задачей настоящего изобретения является разработка способа и устройства для изготовления заготовок, позволяющих повысить качество изготавливаемых заготовок.

Еще одной задачей настоящего изобретения является разработка способа и устройства для изготовления заготовок, позволяющих сократить общую продолжительность всего цикла их изготовления.

Указанные выше задачи решаются с помощью предлагаемых в настоящем изобретении способа и устройства.

В одном из вариантов в настоящем изобретении предлагается новый способ отливки и охлаждения заготовок, при осуществлении которого заготовки извлекают из формы до их окончательного охлаждения в форме, т.е. когда в заготовках остается некоторое количество тепла, которое потенциально может привести к кристаллизации центральной литниковой части заготовки, ее поперечного сужения или всей заготовки, удерживают заготовки вне формы и охлаждают заготовки изнутри путем конвективного теплообмена, исключая при этом возможность кристаллизации упомянутых выше участков.

В другом варианте в изобретении предлагается новый способ отливки и охлаждения заготовок, в котором заготовки извлекают из формы до их окончательного охлаждения внутри формы, т.е. когда в заготовках остается некоторое количество тепла, которое потенциально может привести к кристаллизации центральной литниковой части заготовки, ее поперечного сужения или всей заготовки, удерживают заготовки вне формы, охлаждают заготовки изнутри путем конвективного теплообмена при непосредственном воздействии на них охладителем, исключая при этом возможность кристаллизации упомянутых выше участков заготовки, а также охлаждают заготовки снаружи в процессе конвективного теплообмена, который также исключает возможность кристаллизации упомянутых выше участков. Внешнее охлаждение заготовок можно проводить одновременно, по крайней мере частично одновременно с внутренним охлаждением заготовок или же после внутреннего охлаждения заготовок.

Еще в одном варианте предлагаемого в настоящем изобретении нового способа отливки и охлаждения заготовок последние извлекают из формы до их окончательного охлаждения внутри формы, т.е. когда в заготовках остается некоторое количество тепла, которое потенциально может привести к кристаллизации центральной литниковой части заготовки, ее поперечного сужения или всей заготовки, удерживают заготовки вне формы, охлаждают заготовки изнутри путем конвективного теплообмена при непосредственном воздействии на них охладителем, исключая при этом возможность кристаллизации упомянутых выше участков заготовки, а также охлаждают заготовки снаружи за счет теплопроводности, также исключая возможность кристаллизации упомянутых выше участков. Внешнее охлаждение заготовок можно проводить одновременно, по крайней мере частично одновременно с внутренним охлаждением заготовок или же после внутреннего охлаждения заготовок.

В каждом их этих вариантов заготовки извлекают из формы и удерживают вне ее с помощью выполненного отдельно от формы устройства типа подвижной плиты, предназначенной для извлечения заготовок из формы и перемещения их из зоны литья. Такое выполненное отдельно от формы устройство может удерживать как одну партию отлитых заготовок, так и одновременно несколько партий заготовок. Заготовки одной партии, одновременно удерживаемые перемещающей их из зоны литья плитой, могут иметь различную температуру из-за разной продолжительности их отливки. В соответствии с предлагаемым в настоящем изобретении способом охлаждения отлитые заготовки можно охлаждать изнутри и снаружи в разной последовательности. В каждом варианте изобретения для внутреннего охлаждения заготовок используется соответствующее устройство, в частности охлаждающие стержни или пальцы, которые по крайней мере частично входят внутрь заготовок и используются для продувки через внутреннюю полость заготовки соответствующего охладителя. Охлаждение каждой заготовки осуществляется предпочтительно квазисимметричным потоком подаваемого внутрь заготовки охладителя, который направлен к тем участкам заготовки, которые требуют более эффективного, чем ее другие участки, охлаждения, в частности к участку вертикального литникового канала и участку поперечного сужения заготовки. В предпочтительном варианте настоящего изобретения внутри заготовки образуется кольцеобразный поток охладителя, который движется в направлении нижней стенки или куполообразного участка заготовки.

В некоторых вариантах настоящего изобретения предлагаемое в нем внутреннее охлаждение заготовок сопровождается их внешним охлаждением, которое может быть реализовано различными путями. Так, например, внешнее охлаждение заготовок можно проводить на удерживающей их и перемещающей их из зоны литья плите (одно- или многопозиционной) с охлаждающим устройством, отбирающим от заготовок тепло за счет теплопроводности (водяное охлаждение) или за счет конвективного теплообмена (обдувка воздухом/газом). Внешнее охлаждение заготовок можно также проводить на удерживающей и перемещающей заготовки из зоны литья плите (одно- или многопозиционной), не имеющей охлаждающего устройства, при частичном контакте заготовок с держателями. В этом случае для охлаждения заготовок используется отдельное охлаждающее устройство, направляющее поток охлаждающего газа/воздуха непосредственно на внешнюю поверхность заготовок.

В еще одном варианте изобретения заготовки удерживаются на перемещающей их из зоны литья плите, которая вообще не имеет никаких охлаждающих устройств, и охлаждаются только изнутри с помощью предлагаемых в настоящем изобретении охлаждающих пальцев новой конструкции.

При осуществлении предлагаемого в одном из вариантов настоящего изобретения нового способа охлаждения заготовки или отлитые изделия извлекают из формы, удерживают их на выполненной в виде робота перемещающей заготовки из зоны литья плите, имеющей систему охлаждения внешних поверхностей заготовок или отлитых изделий, а затем внутрь заготовок или отлитых изделий вводят охлаждающие устройства, используемые для одновременного охлаждения их внешних и внутренних поверхностей. Предлагаемый в настоящем изобретении способ предусматривает дополнительное охлаждение заготовок, позволяющее снизить температуру заготовки методом конвективного теплообмена путем, например, продувки через внутреннюю полость заготовки охлаждающего газа.

Предлагаемые в настоящем изобретении и описанные выше способ и устройство можно с успехом использовать для того, чтобы полностью исключить возможность кристаллизации наиболее ответственных участков заготовок, а именно, ее нижней или куполообразной части, где расположен вертикальный литниковый канал, и поперечного сужения. Следует также отметить, что предлагаемое в настоящем изобретении устройство, позволяющее реализовать предлагаемый в изобретении способ охлаждения, может быть встроено в существующую пневмоформовочную литьевую машину, в которой из не имеющих участков кристаллизации охлажденных заготовок в определенном температурном режиме выдувают бутылки.

Одним из объектов настоящего изобретения является далее способ изготовления литьем под давлением заготовки, не имеющей за счет охлаждения формы участков кристаллизации, при осуществлении которого в форму, состоящую из двух половин или плит, которые в открытом положении находятся на некотором расстоянии друг от друга и образуют зону литья, под давлением заливают расплавленный материал, охлаждают расплавленный материал, находящийся в рабочей полости формы, образованной ее двумя половинами, до температуры, фактически близкой к температуре перехода расплавленного материала из стеклообразного состояния в кристаллическое, при которой с отлитым изделием, извлеченным из формы, можно механически манипулировать, не подвергая его при этом какой-либо геометрической деформации, открывают форму, раздвигая ее половины на расстояние, достаточное для того, чтобы в зазор между ними можно было ввести подвижный держатель отлитых изделий, извлекают отлитые изделия из формы и переносят их в подвижный держатель, охлаждают за счет теплопроводности находящиеся в подвижном держателе отлитые изделия с целью уменьшения их кристалличности, используя для этого в качестве охладителя поток воздуха, и после этого по существу не имеющие участков кристаллизации отлитые изделия охлаждают изнутри путем конвективного теплообмена. Такой же способ может быть осуществлен и при использовании подвижного держателя с предназначенным для внешнего охлаждения отлитых изделий устройством для конвективного теплообмена.

Еще одним объектом настоящего изобретения является устройство для изготовления литьем под давлением не имеющих участков кристаллизации изделий, имеющее форму из двух половин, которые можно перемещать относительно друг друга из положения, соответствующего закрытой форме, в положение, соответствующее открытой форме, устройство для подачи под давлением внутрь находящейся в закрытом положении формы расплавленного материала, устройство для охлаждения расплавленного материала, находящегося в рабочей полости формы, образованной ее двумя половинами, до температуры, фактически близкой к температуре перехода расплавленного материала из стеклообразного состояния в кристаллическое, при которой с отлитым изделием, извлеченным из формы, можно механически манипулировать, не подвергая его при этом какой-либо геометрической деформации, устройство для открытия формы и образования между ее двумя половинами зазора, в который можно ввести подвижный держатель отлитых изделий, устройство для извлечения отлитых изделий из формы, устройство для переноса отлитых изделий в подвижный держатель, который имеет устройства для удерживания заготовок и для охлаждения отлитых изделий за счет теплопроводности с целью уменьшения их кристалличности, и устройство для дальнейшего внутреннего охлаждения путем конвективного теплообмена отлитых изделий, осуществляемого в то время, когда каждое отлитое изделие, предпочтительно целиком, не имеет по существу ни одного участка кристаллизации, и, в частности, в месте расположения центрального литникового канала. Такой же способ может быть осуществлен с использованием подвижного держателя с устройством для конвективного теплообмена для внешнего охлаждения отлитых изделий.

Встречающиеся в описании термины "плита для извлечения заготовок из раскрытой формы", "плита для перемещения удерживаемых заготовок из зоны литья " и "приспособление для захвата и перемещения заготовок, расположенное на конце рычага", имеют один и тот же смысл и относятся по существу к одному и тому же устройству.

Предлагаемые в настоящем изобретении способ и устройство, а также другие задачи и преимущества изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые чертежи, на которых одни и те же элементы обозначены одинаковыми позициями.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

на фиг. 1 - график

изменения во времени температуры заготовки на этапе отливки и после него;

на фиг. 2 - схема, на которой изображена заготовка, находящаяся внутри формы;

на фиг.3(а) и 3(б) - перепад

температуры на стенках отлитой заготовки во время ее охлаждения;

на фиг.3(в) - профиль изменения температуры по длине стенок заготовки;

на фиг.4 - поперечное сечение известной

литьевой формы;

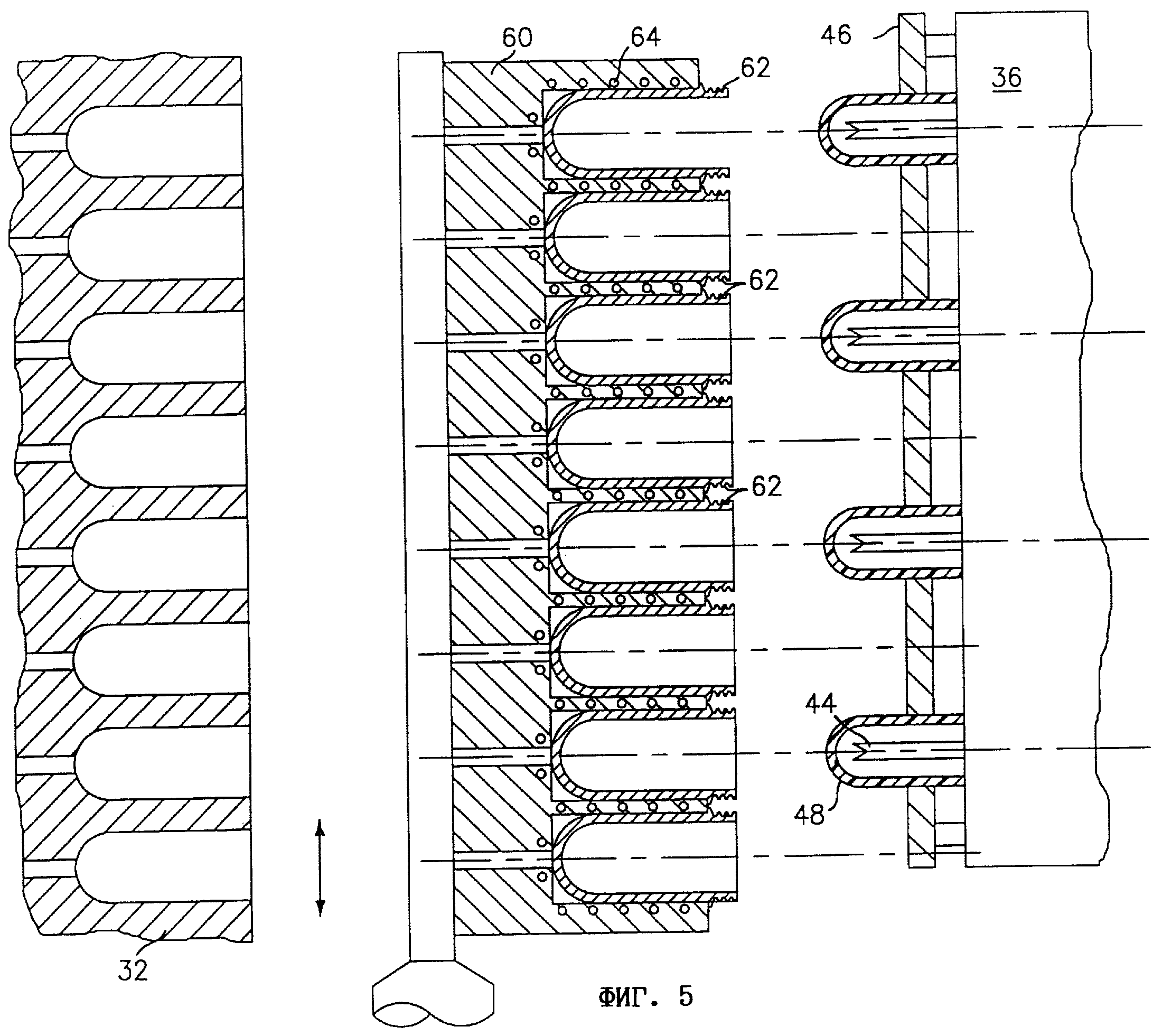

на фиг. 5 - поперечное сечение имеющегося на конце рычажного подвижного робота устройства, расположенного в зоне литья между неподвижной и подвижной плитами формы;

на

фиг.6(а) и 6(б) - виды сбоку предлагаемого в изобретении устройства, имеющего робот с плитой для перемещения удерживаемых заготовок из зоны литья (или рычажный робот для перемещения заготовок с

расположенным на конце рычага захватным устройством) и раму с держателями, выполненными в виде охлаждающих пальцев;

на фиг. 6(в) и 6(г) - виды спереди деталей устройства, показанного на

фиг.6(а) и 6(б);

на фиг. 7(а)-7(г) - рама и охлаждающие пальцы первого варианта предлагаемого в изобретении устройства;

на фиг.8(а)-8(ж) - различные варианты конструктивного

выполнения предлагаемого в настоящем изобретении охлаждающего пальца;

на фиг. 9(а)-9(б) - подробное изображение двух вариантов конструкции предлагаемого в настоящем изобретении охлаждающего

пальца;

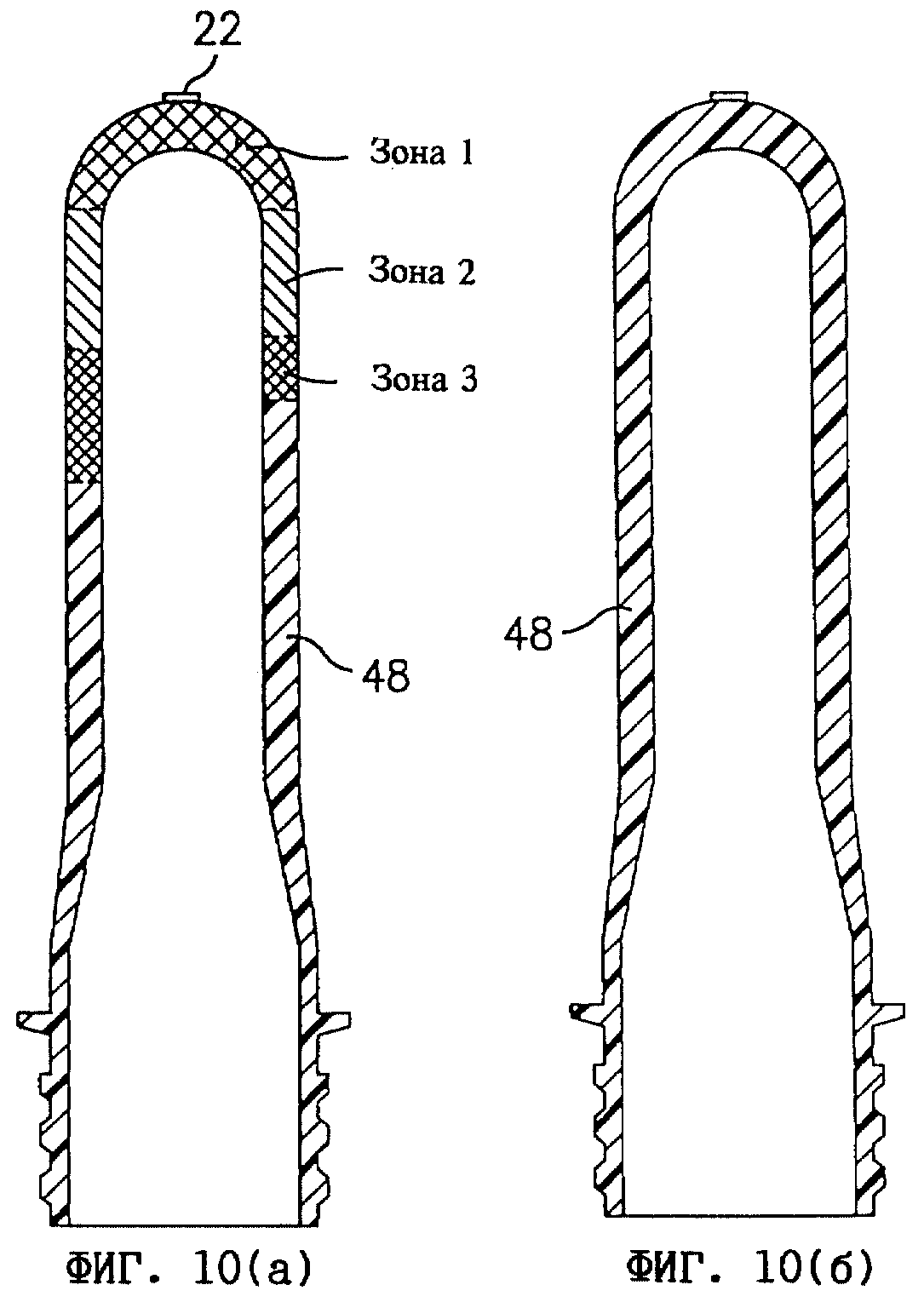

на фиг. 10 (а) - заготовка с участками кристаллизации, образующимися в ней при ее изготовлении известными способами;

на фиг.10(б) - заготовка, не имеющая участков

кристаллизации и изготовленная предлагаемым в настоящем изобретении способом;

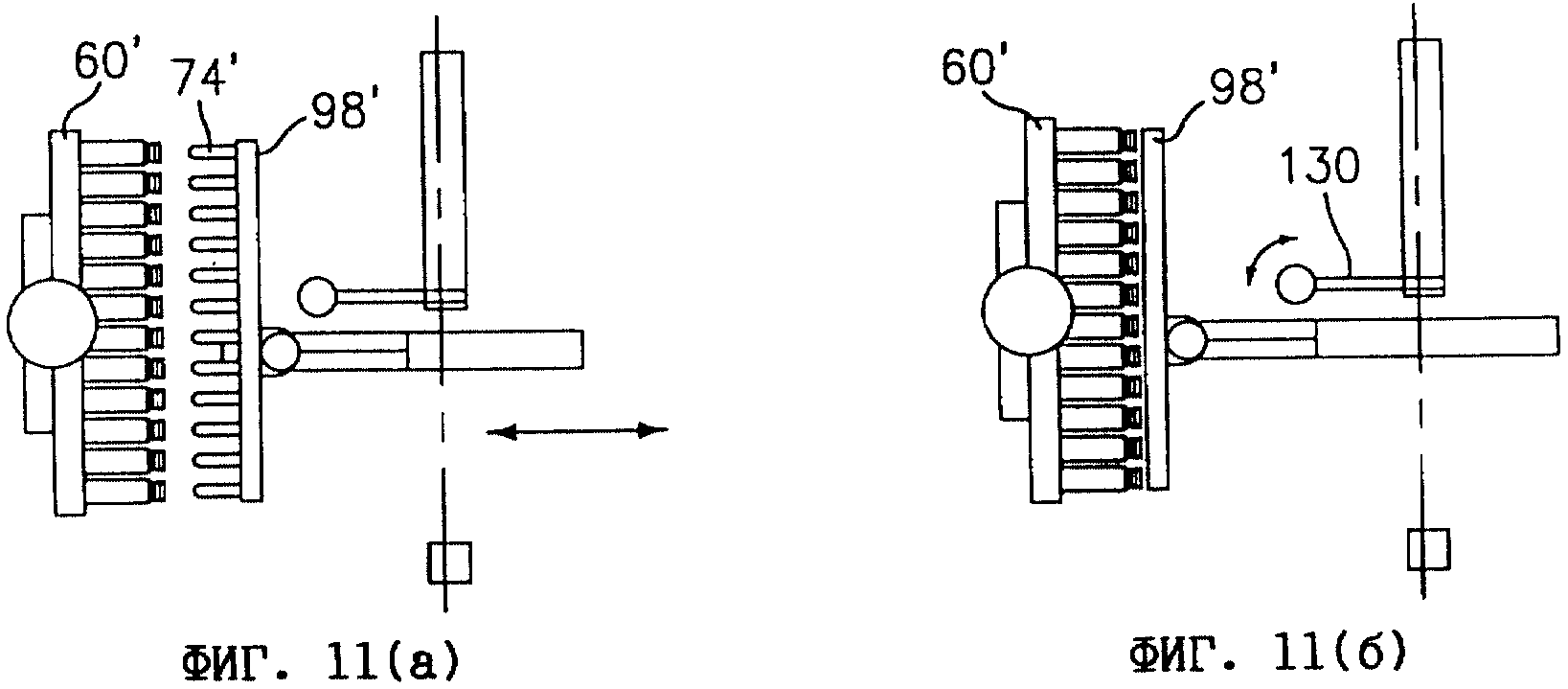

на фиг.11(а)-11(м) - другой предлагаемый в настоящем изобретении вариант конструктивного выполнения рамы и

охлаждающих пальцев;

на фиг.12 - поперечный разрез системы, в которой каналы для подачи охлаждающего воздуха выполнены в обеих половинах формы;

на фиг.13(а)-13(б) - вид сбоку другого

варианта предлагаемой в настоящем изобретении системы охлаждения;

на фиг.14 - вид сверху системы для литья под давлением с другим вариантом предлагаемой в настоящем изобретении системы

охлаждения;

на фиг.15 - поперечный разрез еще одного варианта предлагаемой в настоящем изобретении системы охлаждения с изображением устройства для охлаждения изнутри отлитых изделий,

расположенных на плите, предназначенной для перемещения удерживаемых заготовок из зоны литья;

на фиг. 16 - поперечный разрез предлагаемой в настоящем изобретении плиты, не имеющей

охлаждающего устройства и используемой для перемещения удерживаемых отлитых заготовок из зоны литья;

на фиг. 17 - другой вариант конструкции предлагаемого в настоящем изобретении охлаждающего

пальца;

на фиг.18(а) и 18(б) - еще один вариант конструктивного выполнения предлагаемого в настоящем изобретении охлаждающего пальца;

на фиг. 19 и 20 - схемы, иллюстрирующие

известные способы внутреннего охлаждения заготовки;

на фиг. 21 - схема, поясняющая еще один известный способ внутреннего и внешнего охлаждения заготовки;

на фиг.22 - схема известной

системы со всасыванием окружающего воздуха, которым охлаждается заготовка; и

на фиг.23 - альтернативный вариант конструкции рамы с охлаждающими пальцами, расположенными на нескольких ее

поверхностях.

Предпочтительные варианты выполнения изобретения

На приведенном на фиг.1 графике показано, каким образом с течением времени изменяется температура заготовки во

время и после литья под давлением. На фиг. 2 схематично показана заготовка, которая находится внутри используемой для ее отливки формы. На этом чертеже показано, что охлаждение отлитой заготовки,

находящейся внутри формы, осуществляется с помощью охлаждающих трубок 12 и 14, расположенных соответственно внутри имеющей литейные гнезда части 16 литьевой формы и литейного стержня 18. При этом

заготовка 11 охлаждается с обеих сторон. Кроме того, на фиг.2 показано, что образующая литейные гнезда часть 16 формы имеет литниковый участок 20, в месте расположения которого отливается нижний или

куполообразный участок 22 заготовки. Заготовка имеет поперечное сужение 13 с утолщенной стенкой, которая из-за проблем с охлаждением легко подвержена кристаллизации.

На фиг.3(а) и 3(б) показаны перепады температуры стенок отлитой заготовки в процессе ее охлаждения. На фиг.3(а) показана температура стенок заготовки, которая находится в форме, а на фиг.3(б) - заготовки, извлеченной из формы. На фиг.3(в) показано изменение температуры по длине стенок заготовки. Резкий подъем температуры, показанный на этом графике, характеризует температуру куполообразной или вертикальной литниковой части заготовки.

Показанная на фиг.4 литьевая форма состоит из неподвижной половины или плиты 32, в которой выполнен ряд литейных гнезд 34, и подвижной половины или плиты 36 с соответствующим количеством расположенных на ней литейных стержней 38. Плита 32 с литейными гнездами сообщается с коллекторной плитой (не показана), в которую из питателя (не показан) машины для литья под давлением подается расплавленный материал. В литейные гнезда 34 расплавленный материал подается через литниковые каналы 40 нагретыми до высокой температуры соплами (не показана), например соплом с клапаном (не показано). Вокруг каждого литейного гнезда расположено охлаждающее устройство 42, предназначенное для охлаждения расплавленного материала, заполняющего рабочую полость, образованную в закрытой форме с прижатыми друг к другу половинами 32 и 36 литейным стержнем 38 и литейным гнездом 34. Охлаждающее устройство 42 предпочтительно выполнить в виде охлаждающих каналов в неподвижной половине 32 формы, через которые прокачивается охлаждающая жидкость. Как уже было отмечено выше, литейные стержни 38 и литейные гнезда 34 образуют в закрытой форме ряд рабочих полостей (не показаны), которые в процессе литья под давлением заполняются через литниковые каналы 40 расплавленным материалом. Охлаждение расплавленного материала, которым заполнены рабочие полости формы, осуществляется также с помощью охлаждающих устройств 44 литейных стержней 38. Такие охлаждающие устройства предпочтительно выполнить в виде расположенной в каждом литейном стержне охлаждающей трубки. Плита 36 с литейными стержнями имеет также выполненный в виде пластины съемник 46, который предназначен для снятия отлитых заготовок 48 с литейных стержней 38. Конструкция такого съемника 46 и принцип его работы достаточно хорошо известны и поэтому не являются частью настоящего изобретения. Фактически в качестве такого имеющего форму пластины съемника 46 можно использовать любой известный съемник подобного типа.

В соответствии с настоящим изобретением, используя форму, показанную на фиг.4, после заполнения под давлением расплавленным материалом (пластмассой, металлом или керамикой) рабочей полости формы и его последующего охлаждения, из этого материала можно изготовить любое изделие соответствующей формы. В предпочтительном варианте настоящего изобретения в качестве расплавленного материала используется ПЭТ, а отлитое из него изделие представляет собой заготовку. В соответствии с настоящим изобретением можно также отливать заготовки из нескольких материалов, например из чистого ПЭТ, вторичного ПЭТ и соответствующего защитного или изолирующего материала, такого как EVOH.

Известно, что процесс отливки заготовок состоит из следующих операций: закрытие формы, подача под давлением расплавленного материала в рабочую полость формы, начало процесса охлаждения рабочей полости, заполнение рабочей полости, выдерживание расплавленного материала в рабочей полости под избыточным давлением, окончательное охлаждение находящегося в форме материала, открытие формы, снятие затвердевших изделий или заготовок с литейных стержней и перенос их в плиту, предназначенную для их удержания и перемещения из зоны литья. В соответствии с настоящим изобретением для сокращения общей продолжительности технологического цикла изготовления заготовок литьем под давлением предлагается свести до минимума время, в течение которого заготовка находится в форме, увеличив тем самым скорость изготовления в одной форме отдельных партий заготовок. Проблема, которая возникает при сокращении времени нахождения в форме отлитых изделий или заготовок, связана с происходящим при этом сокращением продолжительности их охлаждения, которое должно быть таким, чтобы в момент извлечения из формы отлитые изделия или заготовки имели достаточно высокую твердость, исключающую возможность их деформации на дальнейших стадиях технологического процесса. Сокращение времени охлаждения является достаточно проблематичным, поскольку охлаждающие устройства 42 и 44 не обеспечивают достаточного и равномерного охлаждения изделий или заготовок. Количество тепла, удерживаемого изделием или заготовкой после охлаждения внутри формы при сокращении продолжительности охлаждения и остающегося в них сразу же после открытия формы, оказывается весьма существенным и зависит от толщины отлитого изделия или отлитой заготовки. Такое сохраняющееся в изделиях или заготовках тепло служит причиной появления участков кристаллизации, расположенных в литниковой или куполообразной части отлитого изделия или заготовки на участке поперечного сужения или даже охватывающих всю заготовку целиком. Во избежание кристаллизации отлитого изделия или заготовки охлаждение их должно быть очень интенсивным и эффективным. Во время охлаждения отлитых изделий необходимо строго контролировать их усадку, величина которой может отрицательно сказаться на размерах готового изделия.

На фиг. 5 показан вариант конструкции выполненного в виде плиты робота 60, который предназначен для перемещения удерживаемых отлитых изделий или заготовок из зоны литья и используется для осуществления предлагаемого в настоящем изобретении способа охлаждения. Предназначенный для перемещения удерживаемых отлитых изделий (заготовок) из зоны литья и выполненный в виде плиты робот 60 имеет определенное количество гнезд 62 с держателями, которые охлаждаются протекающей через трубки водой. Примером устройства такого типа являются предназначенные для перемещения удерживаемых заготовок (изделий) из зоны литья и выполненные в виде плит устройства 60, описанные в патенте US 5447426 на имя Gessener и др. и в заменяющем патенте US 33237 на имя Defler, III, которые включены в настоящее описание в качестве ссылок. Во время работы приемные отверстия гнезд 62 с держателями совмещаются с литейными стержнями 38 подвижной плиты 36 формы. Перенос отлитых изделий 48 в гнезда 62 с держателями осуществляется с помощью выполненного в виде пластины съемника 46. В соответствии с настоящим изобретением количество гнезд 62 с держателями, расположенных на перемещающей удерживаемые отлитые изделия из зоны литья плите 60, выбирается равным или большим в целое число раз (например, в три или четыре раза) количества литейных стержней 38 формы. При количестве гнезд 62 с держателями, большем, чем количество литейных стержней 38, отлитые изделия могут находиться на плите, перемещающей их из зоны литья, в течение времени, которое превышает время одного цикла литья, что позволяет увеличить продолжительность их охлаждения без всякого уменьшения производительности литейной машины. Предлагаемый в настоящем изобретении способ может быть осуществлен независимо от относительного количества отлитых изделий, удерживаемых имеющимися в гнездах 62 держателями. Тем не менее в предпочтительном варианте изобретения количество гнезд 62 с держателями, имеющихся на выполненном в виде плиты роботе 60, перемещающем удерживаемые отлитые изделия из зоны литья, в три раза превышает количество литейных стержней 38 формы. Это означает, что количество заготовок или отлитых изделий, которые перемещаются из зоны литья плитой 60, не всегда совпадает с количеством имеющихся в ней гнезд 62 с держателями. Это также означает, что такая конструкция позволяет одну и ту же партию заготовок неоднократно возвращать обратно в зону литья между плитой формы, в которой расположены литейные гнезда, и плитой, на которой расположены литейные стержни, извлекая при этом из формы другие партии отлитых изделий, наружные стенки которых будут интенсивно охлаждаться касающимися их трубками 64, которые проходят внутри плиты 60 и через которые прокачивается охлаждающая жидкость, в частности вода, что более подробно рассмотрено в упомянутом выше патенте US 5447426. Теплообмен между трубками 64 и горячими отлитыми изделиями, извлеченными из формы, осуществляется за счет теплопроводности. В принципе для такого охлаждения отлитых изделий можно использовать любой твердый материал с расположенным в нем любым охлаждающим устройством, касающийся наружной стенки охлаждаемого отлитого изделия. Система охлаждения, использующая эффект теплопроводности с передачей тепла за счет прямого контакта отлитого изделия или заготовки с охлаждающим устройством, позволяет избежать появления на изделии или заготовке царапин и сохраняет их форму на следующих этапах технологического процесса.

При необходимости вместо охлаждающего устройства 64, работающего за счет теплопроводности, в перемещающей удерживаемые заготовки или отлитые изделия из зоны литья плите можно использовать охлаждающее устройство конвективного типа. В качестве такого устройства, охлаждающего внешние поверхности удерживаемых и перемещаемых плитой 60 отлитых изделий или заготовок, можно использовать любое известное устройство с конвективной теплопередачей.

На фиг. 6(а) и 6(б) показано еще одно охлаждающее устройство 70, предназначенное для послелитьевого охлаждения за счет конвективного теплообмена внутренних и внешних поверхностей отлитых изделий или заготовок, расположенных на плите 60, перемещающей удерживаемые отлитые изделия или заготовки из зоны литья, с целью сокращения общей продолжительности рабочего цикла и повышения качества заготовок. Это дополнительное охлаждающее устройство 70 состоит из ряда вытянутых охлаждающих пальцев 74, через которые внутрь отлитых изделий, перемещаемых из зоны литья удерживающей их плитой 60, подается охлаждающая жидкость. В предпочтительном варианте настоящего изобретения основное количество подаваемой внутрь отлитого изделия или заготовки охлаждающей жидкости попадает непосредственно на куполообразную (литниковую) часть 22 изделия или заготовки, которая в большей степени подвержена опасности кристаллизации из-за относительно небольшого времени ее охлаждения внутри формы. Подаваемая внутрь отлитого изделия или заготовки охлаждающая жидкость образует в нем, соответственно в ней поток кольцеобразного профиля. В соответствии с настоящим изобретением в качестве охлаждающей жидкости можно использовать любой соответствующий охладитель в виде, например, жидкости или газа. В предпочтительном варианте настоящего изобретения в качестве охлаждающей жидкости используется сжатый воздух, подаваемый в канал 90, проходящий внутри охлаждающего пальца 74. Подробно конструктивное решение этого варианта изобретения показано на фиг.9(а).

На фиг.9(а) показан охлаждающий палец 74 предлагаемого в настоящем изобретении устройства, расположенный внутри охлаждаемой заготовки или отлитого изделия 48. Для создания внутри заготовки 48 оптимального потока охлаждающего агента охлаждающий палец 74 вводится внутрь заготовки 48 на достаточно большую глубину с тем, чтобы охладитель попадал на куполообразную или литниковую часть 22 заготовки. Охлаждающий палец 74 выполняет одновременно и функции дополнительного охлаждающего стержня. Охлаждающий палец 74 формирует внутри заготовки кольцеобразный поток охлаждающего агента, который по сравнению с потоками другого профиля обладает максимальной с точки зрения охлаждения эффективностью. Использование нового по конструкции охлаждающего пальца 74 обеспечивает полное разделение и исключает возможность смешивания потока подаваемого внутрь заготовки холодного воздуха и потока выходящего из заготовки подогретого воздуха.

Как показано на фиг. 9(а), охлаждающий палец 74 расположен по центру заготовки или отлитого изделия, предпочтительно таким образом, чтобы центральная ось 220 охлаждающего пальца 74 совпадала с центральной осью 222 заготовки. На этом чертеже показано, что между наружной стенкой 224 охлаждающего пальца 74 в его верхней части UP и внутренней стенкой 226 заготовки имеется зазор, равный D. Кроме того, выходное сопло 92 охлаждающего пальца 74 расположено на расстоянии d от внутренней стенки 228 куполообразного участка 22 заготовки. Для формирования внутри заготовки необходимого кольцеобразного потока охлаждающей жидкости отношение d:D предпочтительно должно составлять приблизительно от 1:1 до 10:1. Кроме того, целесообразно выполнять выходное сопло 92 охлаждающего пальца в виде расширяющегося сопла. Вместо расширяющегося сопла, которое является наиболее предпочтительным, в качестве выходного сопла 92 можно в принципе использовать и сопло с прямыми стенками.

Поскольку охлаждающий палец 74 проходит внутрь заготовки достаточно глубоко и выполняет одновременно функции охлаждающего стержня, поток свободно выходящего из заготовки теплого воздуха имеет в сечении форму кольца.

Конструктивно охлаждающий палец 74 можно выполнить не только в виде показанного на фиг.9(а) пальца, что предпочтительно, но и в виде показанных на фиг.8(а)-8(ж) пальцев 17 и 18, которые имеют различные размеры и форму и оказывают на охлаждаемые заготовки или отлитые изделия различное охлаждающее воздействие. Например, у охлаждающего пальца, показанного на фиг.8(а), диаметр D2 нижней части LP отличается от диаметра D1 его верхней части UP. Охлаждающие пальцы, показанные на фиг.8(а)-8(в), имеют разную форму верхней части UP. Охлаждающий палец 74, показанный на фиг.8(г), имеет боковые выходные отверстия 82, вытекающая из которых охлаждающая жидкость попадает на боковые стенки отлитого изделия в места возможной кристаллизации. Охлаждающий палец 74, показанный на фиг. 8(д), имеет винтовую канавку 84, создающую особый охлаждающий эффект. Охлаждающие пальцы 74, показанные на фиг.8(е) и 8(ж), имеют несколько расположенных на внешней поверхности ребер 86 или образующих точки соприкосновения с охлаждаемыми деталями выступов 88.

На фиг.18(а) и 18(б) показан охлаждающий палец 74 с большим количеством радиальных каналов 230 для прохождения охладителя, которые используются для охлаждения не куполообразной части 22 заготовки, а ее других участков, например участка поперечного сужения и центральной части. Радиальные каналы 230 можно расположить по длине охлаждающего стержня таким образом, чтобы выходящий из них охладитель попадал и охлаждал определенные места заготовки 48.

Охлаждающие пальцы 74 можно изготовить из любого обладающего теплопроводностью или термоизолирующего материала. При необходимости, как показано на фиг.17, охлаждающий палец 74 можно изготовить из пористого материала 232, позволяющего распределять охладитель с очень высокой степенью равномерности по всей поверхности заготовки, кроме ее куполообразной или литниковой части 22.

Выполненный в соответствии с наиболее предпочтительным вариантом настоящего изобретения охлаждающей палец 74 обеспечивает максимальное охлаждение литниковой или куполообразной части 22 отлитого изделия 48, направляя именно в эту зону основной поток охлаждающей жидкости. Такая конструкция охлаждающего пальца обеспечивает возможность изготовления отлитых изделий, в частности заготовок, вообще не имеющих участков кристаллизации в литниковой или куполообразной части 22.

На фиг. 9(б) показан другой вариант конструкции используемого в предлагаемом в настоящем изобретении устройстве охлаждающего пальца с системой обдува охлаждаемой детали холодным воздухом. Показанный на этом чертеже охлаждающий палец 74 имеет канал 90 для прохождения холодного воздуха с выходным отверстием 92, направляющим холодный воздух на внутреннюю поверхность отлитого изделия 48, предпочтительно в его куполообразную или литниковую часть 22. Канал 90 сообщается с источником холодного воздуха (не показан) через входной штуцер 94. Охлаждающий палец 74 имеет также отводящий канал 96, в котором создается разрежение и через который из внутренней полости отлитого изделия 48 откачивается охлаждающий воздух. Канал 96, в котором создается разрежение, можно соединить с любым обычным источником вакуума (не показан). Показанный на фиг.9(б) охлаждающий палец 74 закреплен в соответствующем месте рамы 98 с помощью имеющих возможность перемещаться со скольжением относительно рамы прокладок 100, которые обеспечивают возможность самоцентровки пальца, и крепежного устройства, в частности гайки 102. Гайка 102 навертывается на хвостовик 104 с нарезанной на наружной поверхности резьбой (не показана).

На фиг.6 и 7 показан ряд охлаждающих пальцев 74, закрепленных на охлаждающей раме 98, изготовленной из легкого материала, например алюминия. В предлагаемом в этом варианте настоящего изобретения устройстве охлаждающая рама 98 может занимать вертикальное или горизонтальное положение. В том и другом случае рама 98 перемещается в направлении перемещающей удерживаемые отлитые изделия или заготовки из зоны литья плиты 60, когда она находится в крайнем удаленном от формы положении. Для перемещения рамы 98 можно использовать любое известное устройство, которое может перемещать раму с высокой скоростью и сразу же вводить внутрь отлитых изделий охлаждающие пальцы 74. В предпочтительном варианте настоящего изобретения для перемещения рамы 98 используются гидроцилиндры 110. В предлагаемом в изобретении устройстве количество охлаждающих пальцев 74 равно или меньше количества гнезд 62, расположенных на плите 60, перемещающей удерживаемые отлитые изделия или заготовки из зоны литья. Предлагаемая в настоящем изобретении плита 60 имеет расположенные внутри гнезд 62 и выполненные, например, в виде присосов (не показаны) держатели отлитых изделий или заготовок 48 и устройства для их снятия с плиты. В качестве держателей заготовок и устройств для снятия их с плиты можно использовать устройства, описанные в упомянутом выше патенте US 5447426, который включен в настоящее описание в качестве ссылки. Показанная на фиг. 6(в) и 6(г) охлаждающая рама 98 имеет множество окон 112. Через эти окна 112 полностью охлажденные отлитые изделия или заготовки, снятые с удерживающей и перемещающей их из зоны литья плиты 60, падают вниз на транспортер 114, который транспортирует их по назначению. В предпочтительном варианте настоящего изобретения полностью охлажденные заготовки 48 падают через окна 112 на транспортер 114 после перемещения в поперечном направлении охлаждающих пальцев 74 относительно гнезд 62 с держателями, в которых находятся снимаемые с плиты 60 заготовки. Описанная выше ситуация относится к горизонтально расположенной охлаждающей раме. Находящаяся в вертикальном положении охлаждающая рама должна быть расположена таким образом, чтобы заготовки, падающие на транспортер с рамы, перемещающей их из зоны литья, не задевали за нее.

На фиг.7(а) и 7(б) показана первая группа охлаждающих пальцев 74. Каждый из показанных на фиг.7(б) охлаждающих пальцев 74 имеет каналы 90 для прохождения охлаждающего воздуха, которые сообщаются по каналу 122 с источником охлаждающего воздуха (не показан). Внутри канала 122 расположены воздушные клапаны 124, с помощью которых можно регулировать расход охлаждающего воздуха. Наличие таких клапанов позволяет регулировать количество охлаждающего воздуха, подаваемого в охлаждающие пальцы 74.

В охлаждающие пальцы 74 можно, как показано на фиг.7(в), подавать охлаждающий воздух от отдельного источника охладителя (не показан) через проходящие к каждому пальцу отдельные подводящие каналы 126. Кроме того, как показано на фиг. 7(г), каждый канал 126 можно соединить с соответствующим охлаждающим пальцем гибкой трубкой 128.

В одном из вариантов настоящего изобретения охлаждающие пальцы 74 вводятся внутрь заготовки, удерживаемой на перемещающей отлитые изделия или заготовки из зоны литья плите 60 в несколько этапов, на каждом из которых отливаемые в течение разного времени заготовки имеют разную температуру. Для оптимизации всей стадии охлаждения и для экономии охладителя на первом этапе, когда охлаждаются очень горячие заготовки, в охлаждающие пальцы подается максимально возможное количество воздуха. На втором и последующих этапах охлаждения количество охлаждающего воздуха, подаваемого в пальцы, на которые надеты отлитыми первыми заготовки, существенно меньше количества воздуха, которым охлаждают имеющие самую высокую температуру только что отлитые заготовки. Для дальнейшей оптимизации процесса охлаждения можно использовать обычные хорошо известные датчики температуры, например термопары, измеряющие температуру заготовок до и после их охлаждения, в зависимости от которой в процессе непрерывного охлаждения заготовок можно соответствующим образом регулировать расход охлаждающего воздуха. В предпочтительном варианте изобретения термопары (не показаны), которые соединяются с устройством регулирования режима охлаждения (не показаны), размещаются на перемещающей удерживаемые заготовки из зоны литья плите 60 рядом с каждой заготовкой. Контролируя температуру каждой заготовки, можно соответствующим образом регулировать количество охлаждающего воздуха, подаваемого во все охлаждающие пальцы 74 или только в некоторые из них. Таким путем можно компенсировать неэффективное или неравномерное охлаждение заготовок, расположенных на плите, удерживающей и перемещающей их из зоны литья, устройствами, охлаждающими заготовки за счет теплопроводности.

Ниже рассмотрены фиг.10(а) и 10(б), при этом на фиг.10(а) в поперечном разрезе изображена заготовка 48, отлитая известным способом на обычной литьевой машине. Показанная на этом чертеже заготовка 48 имеет участки кристаллизации, расположенные в четырех ее различных местах, включая куполообразный участок 22 и участок 13 поперечного сужения. Заготовка 48, изготовленная предлагаемым способом на устройстве по изобретению, показана в поперечном разрезе на фиг.10(б). Как видно из этого чертежа, в заготовке нет ни одного участка кристаллизации.

Еще один вариант предлагаемого в настоящем изобретении устройства показан на фиг.11(а)-11(м) и отличается тем, что имеющаяся в нем плита 60', перемещающая удерживаемые ею отлитые изделия или заготовки из зоны литья, в течение всего рабочего цикла остается в вертикальном положении. Такое выполнение плиты упрощает конструкцию ее приводного механизма и позволяет уменьшить ее вес и за счет этого быстрее перемещать плиту в ту и другую сторону относительно зоны литья, расположенной между половинами или плитами 32 и 36 раскрытой формы. Охлаждающая рама 98' в этом варианте изобретения обеспечивает выполнение ряда дополнительных функций и имеет возможность совершать дополнительные перемещения. Прежде всего, имеющиеся в этом устройстве охлаждающие пальцы 74' используют подаваемый в них под давлением воздух, которым охлаждаются в процессе обдува отлитые изделия или заготовки, и откачиваемый из них воздух, создающий разрежение, под действием которого отлитые изделия или заготовки извлекаются из гнезд плиты 60', перемещающей их из зоны литья. Заготовки под действием разрежения притягиваются к введенным в них пальцам 74' и при обратном движении пальцев извлекаются из удерживающих трубок 62' плиты 60', перемещающей их из зоны литья. Охлаждающая рама 98' может совершать поступательные перемещения относительно плиты 60', приближаясь и удаляясь от нее, и может также поворачиваться из вертикального в горизонтальное положение параллельно транспортеру 114', в котором освобожденные после перекрытия линии разрежения заготовки падают с удерживающих их пальцев 74' на проходящий под ними транспортер. В предлагаемом в настоящем изобретении устройстве для поворота охлаждающей рамы 98' с пальцами 74' можно использовать любой предназначенный для этого механизм известной конструкции. В предпочтительном варианте изобретения, показанном на фиг.11(а)-11(м), для поворота рамы используется очень простое устройство, которое выполнено в виде неподвижного кулачка 130 и которое позволяет, преобразовав поступательное движение рамы в поворотное, повернуть раму в горизонтальное положение, в котором удерживаемые охлаждающей рамой заготовки после отключения вакуума падают вниз на проходящий под ними транспортер 114'. Как показано на фиг. 11(з), под действием разрежения, создаваемого внутри заготовок введенными в них охлаждающими пальцами 74', заготовки притягиваются к охлаждающим пальцам и одновременно извлекаются из гнезд перемещающей их из зоны литья плиты 60'. Затем после поворота охлаждающей рамы и перекрытия вакуумной линии извлеченные из гнезд охлаждающими пальцами 74' заготовки падают с них на проходящий снизу транспортер.

На фиг. 6(а)-6(г) показана работа предлагаемого в настоящем изобретении нового охлаждающего устройства. После сравнительно короткого по времени охлаждения изделий или заготовок в форме, длительность которого определяется моментом, когда изделия или заготовки становятся достаточно твердыми, чтобы не деформироваться на следующих стадиях технологического процесса, форму открывают и в зону литья между плитой 32 с литейными стержнями и плитой 36 с литейными гнездами подводят плиту 60, предназначенную для перемещения удерживаемых отлитых изделий или заготовок из зоны литья. Раскрыть форму, переместив относительно друг друга образующие ее половины, на одной из которых расположены литейные стержни, а в другой выполнены литейные гнезда, можно любым хорошо известным способом с использованием для этой цели соответствующего известного устройства (не показано). После перемещения плиты 60 вместе с удерживаемыми ею отлитыми изделиями или заготовками в максимально удаленное от формы положение внутрь отлитых изделий или заготовок вводят охлаждающие пальцы 74, которые, в частности, оказываются расположенными в куполообразных участках отлитых изделий или заготовок.

Используя перемещающую удерживаемые отлитые изделия или заготовки из зоны литья плиту 60 описанной выше конструкции с системой водяного охлаждения, обеспечивающей за счет теплопроводности охлаждение внешних поверхностей заготовок, расположенных внутри гнезд 62 с держателями, в ряде случаев можно и не начинать сразу же охлаждать внешние поверхности заготовок, которые первыми из всей партии отлитых заготовок попали в гнезда держателей перемещающей их из зоны литья плиты. Для этого можно использовать соответствующее устройство регулирования, которое имеется в перемещающей удерживаемые заготовки плите системы водяного охлаждения и которое включает эту систему охлаждения только после начала и/или окончания процесса внутреннего охлаждения заготовок. Конструктивно это можно выполнить с помощью установленных на перемещающей заготовки из зоны литья плите соответствующих запорных клапанов (не показаны), открывающих линию водяного охлаждения в заданный момент времени. Такой способ позволяет охлаждать заготовки изнутри и снаружи одновременно, частично одновременно или последовательно.

На фиг.16 показан другой вариант конструкции плиты 60'', которая не имеет охлаждающих устройств и предназначена для перемещения удерживаемых отлитых заготовок из зоны литья. Плита 60'' имеет держатели 62'' заготовок, количество которых достаточно для размещения в ней одной или нескольких партий заготовок. Заготовки удерживаются в держателях разрежением, создаваемым с помощью соответствующего устройства (не показано) в отверстиях 240, к которым под действием этого разрежения прижимаются литниковые или куполообразные участки 22 заготовок 48. Сами держатели 62'' конструктивно можно выполнить по-разному с учетом того, чтобы удерживаемые в них заготовки могли непосредственно охлаждаться охлаждающим газом/воздухом. Держатели 62'' предпочтительно выполняются достаточно жесткими для удержания заготовок и имеют перфорированные отверстия или другие отверстия 242 и 244, в местах расположения которых держатели не соприкасаются непосредственно с находящимися в них заготовками. Используя такие держатели, которые только частично закрывают внешнюю поверхность заготовок, можно обеспечить внешнее охлаждение заготовок через оставшиеся открытыми участки их внешней поверхности при одновременном дополнительном охлаждении заготовок изнутри с помощью охлаждающих пальцев 74. В этом случае продолжительность этапа охлаждения складывается из времени переноса заготовок из формы в плиту 60'' и продолжительности перемещения плиты с заготовками из зоны литья в расположенную рядом с ней зону охлаждения. В зоне охлаждения заготовки 48 охлаждаются изнутри с помощью рамы 98 и имеющихся на ней охлаждающих пальцев, которые по крайней мере частично входят внутрь заготовок. В это время заготовки 48 все еще находятся в удерживающих гнездах плиты 60'', которая перемещает их из зоны литья в зону охлаждения, и их внешние поверхности охлаждаются в процессе конвективного теплообмена с помощью дополнительного охлаждающего устройства 250, создающего направленный в сторону гнезд с заготовками поток. Показанное на фиг.16 дополнительное охлаждающее устройство 250 имеет ряд сопел 252, 254 и 256, направляющих струи охладителя на внешние поверхности заготовок. Выходящие из сопел 252, 254 и 256 струи охладителя проходят через окна 258 в перемещающей удерживаемые заготовки из зоны литья плите 60'' и через окна или отверстия 242 и 244 гнезд с заготовками попадают на внешние поверхности заготовок. Выходящие из сопел 252, 254 и 256 струи охладителя проходят через отверстия 242 и 244 гнезд 62'' с заготовками и попадают на внешние поверхности заготовок. Рассмотренный выше вариант конструкции дополнительного охлаждающего устройства 250 с соплами для охлаждения двух заготовок не ограничивает существа изобретения, поскольку фактически дополнительное охлаждающее устройство может иметь любое количество сопел, необходимых для охлаждения требуемого количества заготовок.

Использование дополнительного охлаждающего устройства 250 позволяет, используя охлаждающие устройства, независимые от плиты 60'', одновременно охлаждать внутренние и внешние поверхности заготовок. Поэтому использование такого дополнительного охлаждающего устройства позволяет выполнить перемещающую удерживаемые заготовки из зоны литья плиту 60'' очень легкой и прочной и удобной в обслуживании. При необходимости для удержания заготовок в гнездах 62'' плиты можно использовать только их участки поперечного сужения, что позволяет увеличить размеры имеющихся в гнездах окон для обдува заготовок снаружи потоком охлаждающей их жидкости.

В другом варианте изобретения плита, перемещающая удерживаемые заготовки из зоны литья, может иметь устройство для внешнего охлаждения заготовок путем обдува их воздухом или же может быть выполнена без всякого устройства охлаждения. Однако и в том, и в другом случае в этом варианте изобретения заготовки всегда охлаждаются изнутри предлагаемым в изобретении способом, реализуемым с помощью предлагаемого в нем устройства.

Способ охлаждения и устройство по настоящему изобретению особенно эффективны при охлаждении заготовок, отлитых в формах с высоким литейным гнездом. Хорошо известно, что температура расплавленного полимера, протекающего через форму, может быть разной и существенно зависит от целого ряда причин, к которым относятся: а) неравномерность нагрева горячего коллектора литниковой системы, б) образование граничных слоев внутри каналов коллектора, по которым проходит расплавленный полимер, в) неравномерность охлаждения рабочей полости формы и г) недостаточное охлаждение литникового участка формы. Одним из последствий изменений температуры поперек формы является необходимость локального регулирования времени охлаждения с охлаждением наиболее горячих заготовок до появления участков кристаллизации в готовых изделиях. Во избежание образования участков кристаллизации, используя предлагаемую в настоящем изобретении систему охлаждения, можно создать на разных участках заготовки различную интенсивность охлаждения, подбирая режим охлаждения в зависимости от характерного для каждой формы распределения температуры. Для регулирования количества тепла, отбираемого от отлитого изделия или заготовки каждым охлаждающим пальцем 74, на плите 60, перемещающей их из зоны литья, можно установить соответствующие датчики. Другим результатом неравномерного распределения температур внутри формы является повышенная по сравнению с другими участками температура литниковой части отлитой заготовки, расположенной на ее куполообразном участке 22. Поскольку в закрытой форме литниковая часть заготовки охлаждается медленнее ее других участков, при слишком длительном охлаждении заготовок внутри формы или при отсутствии дополнительного внешнего охлаждения вероятность кристаллизации этой части заготовки становится достаточно большой. В предлагаемом в настоящем изобретении новом способе охлаждения с помощью охлаждающих пальцев 74, обдувающих холодным воздухом изнутри заготовку на участке, расположенном в непосредственной близости от литникового канала, выполняется новая операция охлаждения, которая весьма эффективным образом предотвращает образование в заготовке участков кристаллизации.

Преимущество предлагаемых в настоящем изобретении способа охлаждения и устройства состоит в возможности компенсации недостаточного охлаждения отлитых изделий или заготовок, удерживаемых в плите, перемещающей их из зоны литья. Из-за неплотного прилегания горячего отлитого изделия и стенок выполненного в виде трубки охлаждающего гнезда плиты разница температур отлитых изделий, находящихся в удерживающей и перемещающей их из зоны литья плите, может в поперечном направлении плиты оказаться очень существенной. Используя в соответствии с настоящим изобретением датчики температуры, расположенные на плите или на охлаждающей раме, можно получить информацию, по которой блок управления системы охлаждения может изменять количество охлаждающей жидкости, подаваемой к каждой заготовке.

Преимущество такого способа адаптивного охлаждения состоит в возможности учета характера распределения температуры отлитых заготовок, которая может меняться в течение дня и зависит от свойств полимера, из которого отливают заготовки, настроек литьевой машины, местных изменений толщины заготовок, обусловленных неточной работой клапанного штока горячего сопла литниковой системы или неожиданными смещениями литейных стержней в рабочих полостях формы. Такие изменения различных факторов, от которых зависит температура отлитых изделий или заготовок, носят чисто случайный характер и не могут точно фиксироваться, однако настоящее изобретение, предусматривающее возможность регулирования режима послелитьевого охлаждения каждой литейной полости в зависимости от температуры каждого отлитого изделия или заготовки, позволяет учесть эти случайные изменения и устранить их влияние на качество отливаемых изделий или заготовок.

Значительное сокращение длительности рабочего цикла, позволяющее добиться определенного положительного эффекта, связанного с увеличением продолжительности послелитьевого охлаждения, может быть достигнуто за счет упрощения конструкции и характера совершаемых движений перемещающей удерживаемые заготовки из зоны литья плиты и охлаждающей рамы. При этом необходимо учитывать все ограничения, связанные с вопросами сборки, обслуживания и работы установки, такие как ее механическая жесткость, точность перемещений, требования к точности совмещения осей охлаждающих пальцев и отлитых изделий или заготовок, находящихся в удерживающей и перемещающей их плите, и уровень вибраций. При этом также необходимо учитывать, что место, в котором располагается охлаждающая рама с пальцами, должно выбираться с таким расчетом, чтобы при этом можно было уменьшить габариты фундамента всей литьевой машины.

Со ссылками на фиг.13(а) и 13(б) рассмотрен еще один вариант настоящего изобретения, в соответствии с которым плита 60 остается во время дополнительного воздушного охлаждения отлитых изделий или заготовок в вертикальном положении, т.е. параллельной плитам 32, 36 формы. Охлаждающая рама 98 перемещается вперед в направлении плиты 60, и ее охлаждающие пальцы 74 входят внутрь отлитых изделий или заготовок 48. После охлаждения всех заготовок охлаждающая рама отводится назад, и плита 60 поворачивается на 90o и располагается параллельно транспортеру 114, на который падают снимаемые (сбрасываемые) с нее охлажденные заготовки. Такая схема упрощает конструкцию охлаждающей рамы, которая может быть выполнена без всяких поворотных устройств и устройств, предназначенных для того, чтобы она не препятствовала свободному падению на транспортер снимаемых (сбрасываемых) с удерживающей и перемещающей их из зоны литья плиты охлажденных отлитых изделий или заготовок.

В еще одном варианте осуществления настоящего изобретения, показанном на фиг.14, выполненный в виде плиты 60 робот, перемещающий удерживаемые отлитые изделия или заготовки из зоны литья, имеет дополнительный механизм 150 перемещения, который перемещает заготовки 48 вдоль оси, параллельной оси их поворота. Такое дополнительное перемещение заготовок 48 упрощает конструкцию охлаждающей рамы 98, которая остается неподвижной в течение всего цикла охлаждения. Как показано на фиг.14, плита 60 или другое удерживающее заготовки устройство перемещается вдоль оси Х в направлении неподвижной охлаждающей рамы 98. По окончании процесса охлаждения плита 60 поворачивается на 90o в сторону транспортера 114, на который падают снимаемые (сбрасываемые) с нее охлажденные заготовки.

На фиг.15 показан еще один вариант предлагаемого в настоящем изобретении нового устройства воздушного охлаждения, закрепленного на плите 60. В варианте, показанном на этом чертеже, отсутствует необходимость в использовании отдельной рамы с охлаждающими пальцами, что позволяет уменьшить размеры всей системы охлаждения и за счет этого уменьшить габариты используемой для изготовления отлитых изделий или заготовок машины для литья под давлением. Используемые в этом варианте изобретения новые охлаждающие пальцы 174, которые имеют приблизительно U-образную форму, можно при их одновременном перемещении параллельно заготовкам 48 ввести внутрь заготовок или извлечь их из заготовок, используя для этого тонкую пластину 176, перемещаемую поршнем ВВ или другим известным устройством. Пальцы 174 можно также повернуть вокруг оси "А", совместив или сместив в сторону относительно осей заготовок. Одновременно повернуть все пальцы 174 можно любым известным в технике способом. В соответствии с изобретением U-образные охлаждающие пальцы 174 имеют плечо "А", которое входит внутрь заготовки, плечо "С", которое параллельно плечу "А" и используется для перемещения плеча "А", и плечо "В", которое соединяет между собой плечи "А" и "С". Для поворота пальцев вокруг осей "А" плеч "С" можно использовать самые разные устройства. В показанном на фиг.15 варианте для этого используется удлиненная рейка 178, перемещаемая поршнем АА и вращающая шестеренки 180, закрепленные на плечах "С" всех охлаждающих пальцев. Для подобного поворота пальцев можно также использовать и фрикционный механизм с преобразованием поступательного движения в поворотное. При переносе заготовок 48 с литейных стержней 38 в выполненные в виде трубок охлаждающие гнезда 62 плиты 60, перемещающей удерживаемые в гнездах заготовки из зоны литья, U-образные охлаждающие пальцы 174 могут находиться в исходном положении в специально предназначенных для этого местах рядом с выполненными в виде трубок охлаждающими гнездами 62, не препятствуя извлечению заготовок из формы, для раскрытия которой в этом случае требуется меньше места. Сразу же после переноса заготовок 48 из формы в удерживающую и перемещающую их из зоны литья плиту 60 закрепленные на плите 60 охлаждающие пальцы 174 перемещаются поршнем ВВ и тонкой пластиной 176 вперед и после того, как они достигнут определенной высоты, при которой их плечи "А" окажутся расположенными над заготовками, они поворачиваются до совмещения их плеч "А" с осями заготовок, после чего при обратном ходе поршня "ВВ" эти плечи вводятся внутрь заготовок. Постоянное прижатие плеч "С" охлаждающих пальцев к тонкой пластине 176 осуществляется под действием спиральной пружины 182, которая упирается в буртик 181 охлаждающего стержня, или же каким-либо другим соответствующим способом. Для подачи обдувающего заготовки воздуха к каждому охлаждающему пальцу 174 используется гибкая трубка 184. Описанная выше конструкция охлаждающих пальцев, закрепленных на перемещающей удерживаемые заготовки из зоны литья плите, обладает рядом преимуществ, заключающихся в упрощении конструкции и уменьшении размеров системы охлаждения, в увеличении скорости охлаждения, поскольку внутреннее охлаждение заготовок начинается сразу же после их попадания в удерживающие гнезда плиты, перемещающей их из зоны литья, и в возможности внутреннего охлаждения заготовок во время движения плиты при практически непрерывном охлаждении заготовок, которые также охлаждаются самой плитой. При извлечении охлажденных заготовок из зоны литья охлаждающие пальцы необходимо повернуть в исходное положение таким образом, чтобы они были расположены сбоку от осей заготовок.

В системе воздушного охлаждения, показанной на фиг.12, имеются охлаждающие каналы 210, которые выполнены в половинах 32, 36 литьевой формы и которые используются для охлаждения заготовок, надетых на литейные стержни, во время и непосредственно после раскрытия формы до перемещения плиты в зону литья. Такое дополнительное охлаждение способствует более интенсивному затвердеванию заготовок до перемещения в зону литья удерживающей и извлекающей их оттуда плиты и до их переноса в эту плиту.

В соответствии с еще одним вариантом настоящего изобретения, возможность осуществления которого очевидна на основании других приложенных к описанию чертежей, имеющиеся в предлагаемом устройстве робот и плита удерживают и соответствующим образом перемещают только одну партию заготовок. После выполнения всех операций, связанных с отливкой заготовок, и перемещения удерживающей заготовки плиты из зоны литья внутрь каждой находящейся в плите заготовки из охлаждающих пальцев подается обдувающий внутренние поверхности заготовок охлаждающий или охлажденный воздух. Охлажденные в плите заготовки извлекаются из удерживающих гнезд плиты и пустая плита без всяких заготовок вновь перемещается в зону литья.

На фиг.23 показан другой вариант конструкции рамы 98 с закрепленными на ней охлаждающими пальцами 74. Показанная на этом чертеже рама 98 имеет охлаждающие пальцы 74, расположенные на ее двух противоположных сторонах. Рама может поворачиваться вокруг первой оси 300 и второй оси 302, которая расположена перпендикулярно первой оси 300. Для вращения рамы 98 вокруг осей 300 и 302 можно использовать любое соответствующее известное в технике устройство (не показано).

При таком конструктивном выполнении рамы, введя первую группу охлаждающих пальцев 74 внутрь заготовок 48, удерживаемых в перемещающей их из зоны литья плите 60, можно начать охлаждать эти заготовки изнутри. Охлаждаемые заготовки 48 можно с помощью охлаждающих пальцев 74 извлечь из удерживающих их гнезд 62 плиты 60, перемещающей их из зоны литья в зону охлаждения. После этого раму 98 вместе с удерживаемыми на ней заготовками можно повернуть вокруг одной или более осей 300 и 302, продолжая при этом через охлаждающие пальцы 74 охлаждать удерживаемые ими заготовки. После перемещения первой партии заготовок в крайнее левое в плоскости чертежа по фиг.23 положение во вторую партию заготовок 48, удерживаемых перемещающей их из зоны литья плитой 60, можно ввести вторую группу охлаждающих пальцев 74. При необходимости первую партию заготовок, показанную на фиг.23 слева, можно дополнительно охладить снаружи за счет конвективного теплообмена, используя для этого охлаждающее устройство 304, имеющее множество сопел (не показаны), обдувающих холодным воздухом наружные поверхности заготовок. При необходимости на раме 98 можно закрепить удерживающую охлаждаемые заготовки плиту 308.

Реферат

В заявке описаны усовершенствованные способ и устройство для литья под давлением и охлаждения заготовок отлитых изделий, позволяющие избежать их кристаллизации. В устройстве и способе по изобретению используется плита, которая служит для перемещения извлеченных из формы и удерживаемых в ней заготовок из зоны литья. Данная плита может иметь теплообменные устройства, предназначенные для охлаждения внешних поверхностей отлитых изделий или заготовок, и систему контролируемого охлаждения внутренних поверхностей отлитых изделий или заготовок. Способ охлаждения изделий содержит 2 участка с различным количеством тепла. Литое изделие извлекают из 2-х половин формы и переносят его в держатель на конце рычажного подвижного робота и перемещают во II положение вне раскрытой формы. В процессе этого перемещения во внутреннюю полость находящегося в держателе литого изделия вводят выходное сопло охлаждающего пальца. Между охлаждающим пальцем и литым изделием формируют открытую систему с проходом для выхода в окружающее пространство подаваемого через внутреннюю полость литого изделия газообразного охладителя. Подают газообразный охладитель через внутренний канал охлаждающего пальца, простирающегося до его выходного сопла. Выходное сопло при введении охлаждающего пальца в литое изделие поддерживают на некотором расстоянии от его первого участка. Поэтому, по существу, весь выходящий из сопла газообразный охладитель направлен в сторону наиболее интенсивно охлаждаемого первого участка литого изделия. Технический результат заявленной группы изобретений: предотвращение возникновения кристаллизованных участков для улучшения качества заготовки и фокусированное охлаждение намеченных участков, содержащих большое количество теплоты. 2 с. и 18 з.п. ф-лы, 52 ил.

Комментарии