Многослойная термоусадочная пленка - RU2619787C2

Код документа: RU2619787C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к многослойной термоусадочной пленке, содержащей полимерный слой на основе полиамида в качестве основного полимерного слоя и обладающей превосходной самосвариваемостью для обеспечения превосходного внешнего вида избыточной части обертки товара, обернутого в термоусадочную обертку.

УРОВЕНЬ ТЕХНИКИ

[0002]

Традиционно в качестве методик упаковки таких продуктов питания, как свежее мясо, ветчина, колбасы, сыр и другие продукты, обычно применяли методики, в которых многослойную термоусадочную пленку формируют в виде мешка или пакета с помощью пакетирующей машины, а затем заполняют содержимым, или же содержимое автоматически упаковывают либо непосредственно, либо на лотке в процессе формирования пакета. Таким образом, характеристики, требуемые для такой пленки для упаковки, являются разнообразными. Необходимо обеспечить превосходный баланс различных характеристик, таких как способность к термоусадке, прочность, термостойкость, формуемость, пригодность для различных типов упаковки, газонепроницаемость, паронепроницаемость и т.п. В качестве пленок, подходящих для сфер применения упаковочных материалов, в которых, прежде всего, требуется прочность, были предложены многослойные термоусадочные пленки, содержащие полимерный слой на основе полиамида в качестве основного полимерного слоя.

[0003]

Более того, при упаковке какого-либо мясного продукта в непереработанном виде, такого как свежая рыба или свежее мясо, или переработанного мяса, такого как жареная свинина, говядина или курица, путем помещения в упаковочный материал, такой как мешок или пакет, содержащий многослойную пленку, упаковка осуществляется путем вакуумной упаковки мясного продукта с последующей усадкой упаковочного материала с помощью горячей воды при температуре, например, приблизительно 75-95°C. Таким образом, предпочтительно, чтобы упаковочный материал демонстрировал хорошую способность к термоусадке и обеспечивал хороший внешний вид, предотвращая утечки и скопление сока в избыточной части (обычно называемой «край») между содержимым и уплотнительным участком, используемым для формирования мешка или пакета после упаковки. Для этого желательно, чтобы многослойная пленка подходила для сплавления вместе полимерных слоев внутренней поверхности края мешка или пакета, заполненного содержимым (далее называемого «самосваривание»), путем нагрева при термоусадке. Иными словами, желательно, чтобы внутренний поверхностный слой многослойной пленки демонстрировал «самосвариваемость». В частности, во время транспортировки, хранения и т.п. после изготовления упакованного мясного продукта, описанного выше, самосваренные внутренние поверхностные слои края в результате ударного воздействия, такого как соударение с другими изделиями или падение, расслаиваются, и в крае формируется скопление сока, ухудшается внешний вид и нарушается герметичность. Таким образом, в случае упакованного мясного продукта, упакованного на отдаленном расстоянии от потребителя, или мясного продукта, потребление которого будет осуществляться через продолжительное время после его упаковки, предпочтительно, чтобы адгезионная прочность внутреннего поверхностного слоя при термоусадке (т.е. прочность самосварного шва) была достаточно высокой и близкой к адгезионной прочности уплотнительного участка, формируемого во время упаковки (т.е. прочности уплотнения). Разумеется, как и традиционные упаковочные пленки для продуктов питания, такие упаковочные пленки для мясных продуктов также должны иметь превосходный баланс различных характеристик, таких как способность к термоусадке, прочность, термостойкость, формуемость, пригодность для различных типов упаковки, газонепроницаемость и паронепроницаемость, а также пригодность для быстрой сварки с целью обеспечить быстрое формирование пакета и его заполнение содержимым. Дополнительно упаковочные пленки для мясных продуктов, таких как свежее или переработанное мясо, также должны быть прозрачными, чтобы обеспечивать видимость содержимого, глянцевыми, чтобы обеспечивать хороший внешний вид, и пригодными для печати или приклеивания этикеток, на которых представлена административная информация, такая как место изготовления, изготовитель, дата переработки и предприятие по переработке.

[0004]

Однако в действительности ситуация такова, что многослойный пленочный материал, в высокой степени сочетающий разнообразие характеристик, описанных выше, которые требуются для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо, получен не был. Например, в патентных документах 1-3 описаны многослойные термоусадочные пленки, обладающие самосвариваемостью, но с учетом воздействия на упакованные мясные продукты вышеописанных жестких условий при транспортировке и хранении их самосвариваемость неудовлетворительна, а их прочность, глянец поверхности, пригодность для печати, приклеивания этикеток и быстрой сварки также недостаточны.

СПИСОК ИСТОЧНИКОВ

Патентная литература

[0005]

Патентный документ 1: патент Японии № 4255215B

Патентный документ 2: нерассмотренная публикация заявки на патент Японии № H10-34800A

Патентный документ 3: патент Японии № 4848020B

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема

[0006]

В свете приведенных выше фактов основная цель настоящего изобретения заключается в обеспечении многослойной пленки на основе полиамида, имеющей оптимальные характеристики для сфер применения, в которых требуется прочность, и обладающей значительно улучшенной самосвариваемостью, которая требуется для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо.

[0007]

Дополнительная цель настоящего изобретения заключается в обеспечении многослойной термоусадочной пленки на основе полиамида, которая имеет глянец поверхности и пригодна для печати или приклеивания этикеток, что требуется в сферах применения упаковки для мясных продуктов, таких как свежее и переработанное мясо.

[0008]

Другая цель настоящего изобретения заключается в обеспечении многослойной термоусадочной пленки на основе полиамида, обладающей способностью к термоусадке, прочностью, термостойкостью, формуемостью, пригодностью для различных типов упаковки, газонепроницаемостью и паронепроницаемостью, а также способностью к быстрой сварке, которые по существу требуются для пленок для упаковки продуктов питания.

Решение проблемы

[0009]

Исследование, проведенное настоящими изобретателями, показало, что для достижения вышеуказанных целей очень желательно в качестве наружного поверхностного слоя в дополнение к полимеру на основе полиамида использовать термостойкий термопластичный полимер, который составляет промежуточный слой, и использовать сополимер на основе этилена, имеющий определенную температуру плавления, в качестве полимера, составляющего внутренний поверхностный слой, для получения более высокой, чем в прошлом, взаимной адгезионной прочности между внутренними поверхностями во время обработки горячей водой. Многослойная термоусадочная пленка настоящего изобретения основана на приведенных выше результатах и, более конкретно, содержит наружный поверхностный слой (A), который заполняют содержимым, содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, внутренний поверхностный слой (D), содержащий сополимер на основе этилена, и имеет адгезионную прочность между внутренними поверхностными слоями после обработки горячей водой при 80°C не менее чем 10 Н/15 мм.

Краткое описание чертежа (-ей)

[0010]

На ФИГ. 1 представлена пояснительная схема комплекса оборудования, который обладает преимуществом при изготовлении многослойной термоусадочной пленки настоящего изобретения.

На ФИГ. 2 представлен вид в горизонтальной проекции упаковочного материала в форме мешка в качестве примера упаковочного материала, образованного из многослойной термоусадочной пленки настоящего изобретения.

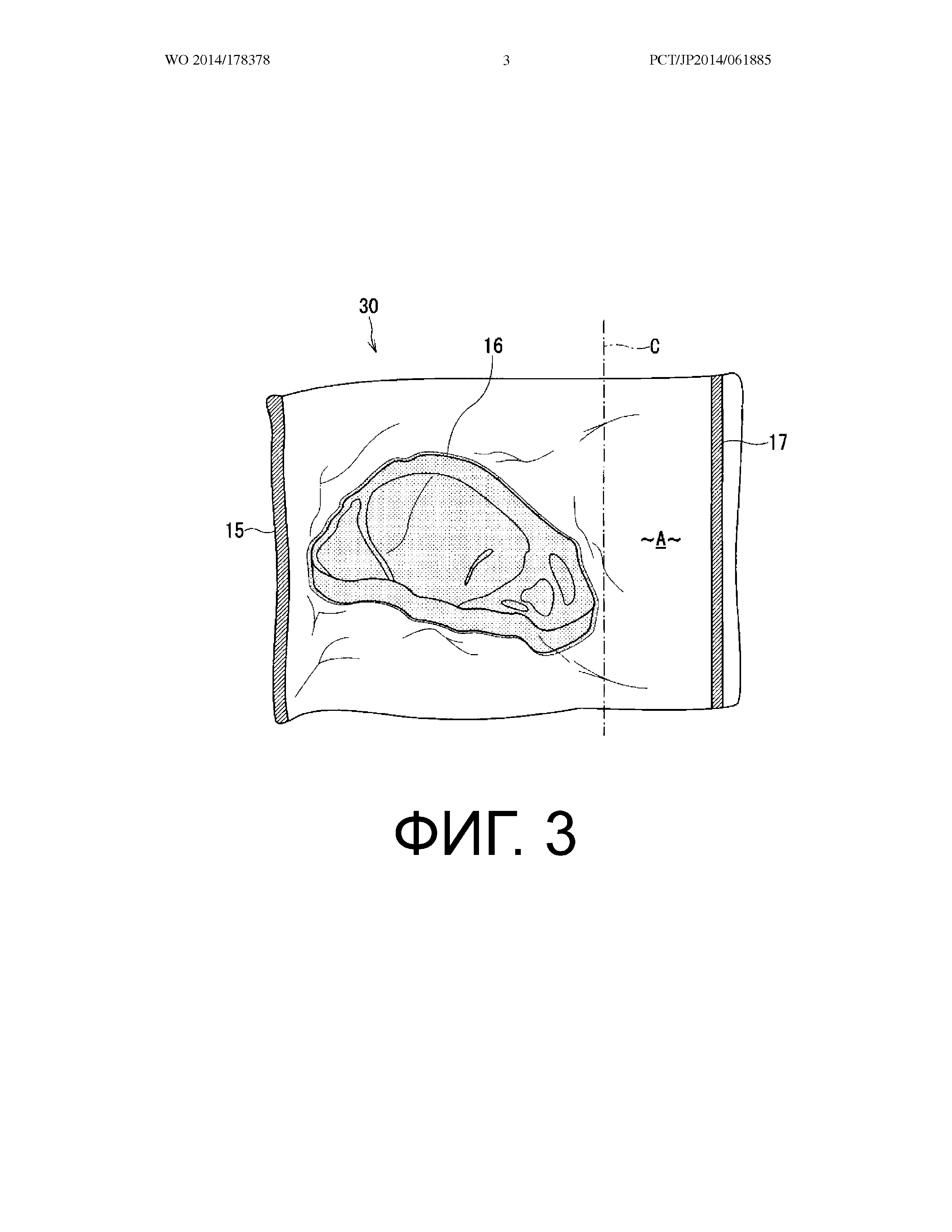

На ФИГ. 3 представлен схематический вид в перспективе, на котором показано состояние после вакуумной упаковки и хранения блока свежего мяса с использованием упаковочного материала в форме мешка, изображенного на ФИГ. 2.

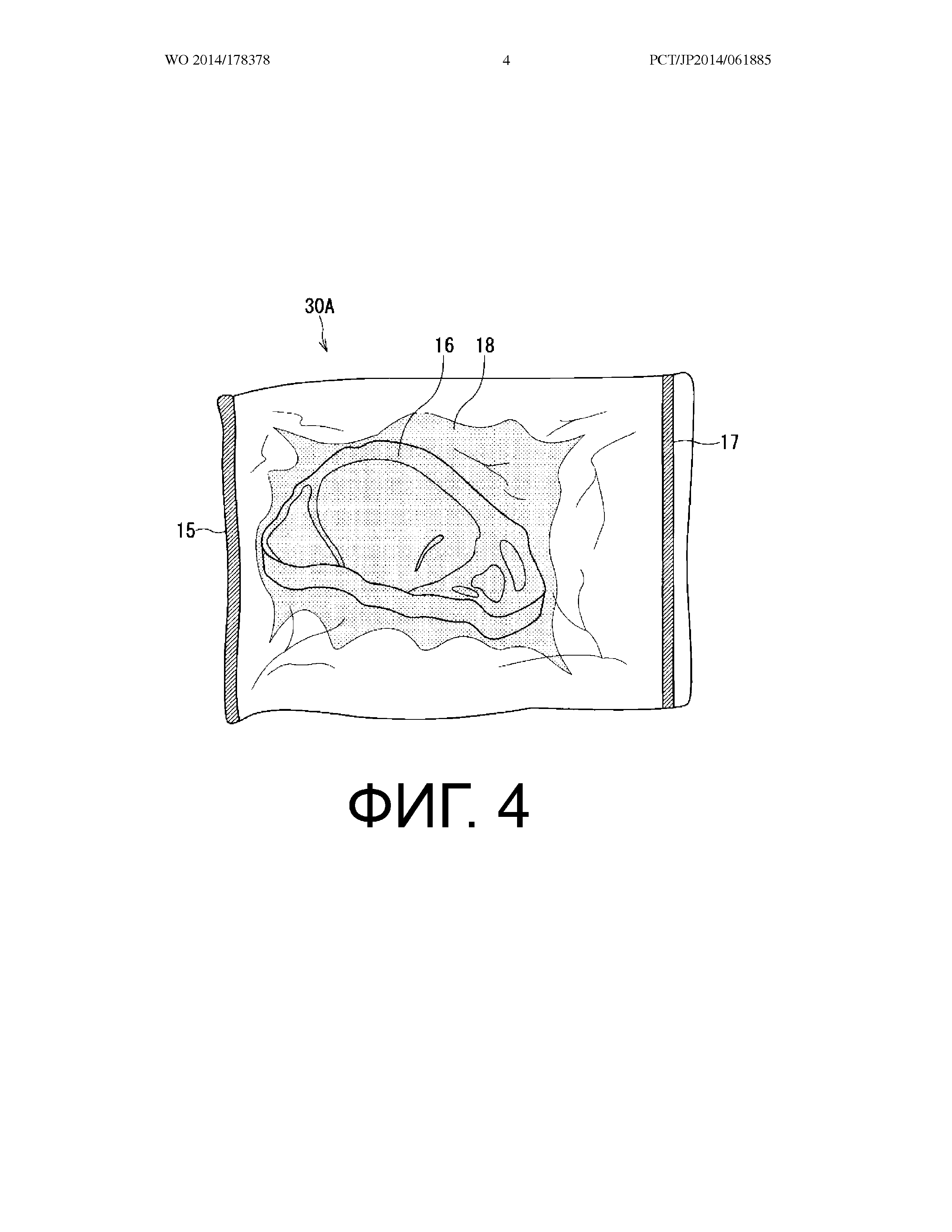

На ФИГ. 4 представлен схематический вид в перспективе, соответствующий ФИГ. 3, на котором показано состояние после вакуумной упаковки и хранения блока свежего мяса с использованием упаковочного материала в форме мешка, содержащего традиционную многослойную термоусадочную пленку, не обладающую самосвариваемостью.

Описание вариантов осуществления

[0011]

Многослойная термоусадочная пленка настоящего изобретения содержит по меньшей мере три слоя: наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена.

[0012]

Наружный поверхностный слой (A) представляет собой термостойкий термопластичный полимер, имеющий температуру плавления не ниже 180°C, а предпочтительно от 180 до 270°C, чтобы помимо характеристик, необходимых для многослойной термоусадочной пленки настоящего изобретения, обеспечить превосходный глянец поверхности, пригодность для печати или приклеивания этикеток и быстрой сварки благодаря более высокой температуре плавления, чем температура плавления сополимера на основе этилена, составляющего внутренний поверхностный слой (D). Когда поверхностный слой (A) содержит полимер на основе полиолефина, пригодность для печати или приклеивания этикеток значительно снижается.

[0013]

В качестве термостойкого термопластичного полимера, составляющего наружный поверхностный слой (A), можно использовать полимеры на основе сложных алифатических полиэфиров, полимеры на основе сложных ароматических полиэфиров, полимеры на основе алифатических полиамидов, полимеры на основе ароматических полиамидов и т.п.

[0014]

Полимеры на основе сложных алифатических полиэфиров и полимеры на основе сложных ароматических полиэфиров можно использовать в качестве полимера на основе сложных полиэфиров, составляющего наружный поверхностный слой (A). Компонент дикарбоновой кислоты, используемый в полимере на основе сложных полиэфиров, может быть компонентом, с помощью которого в рамках обычного способа производства получают сложный полиэфир, и помимо терефталевой кислоты и изофталевой кислоты примеры включают в себя димерные кислоты, содержащие димер ненасыщенной жирной кислоты, адипиновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, 5-трет-бутилизофталевую кислоту, нафталиндикарбоновую кислоту, дифенилэфирдикарбоновую кислоту, циклогександикарбоновую кислоту и т.п. Также могут использоваться два или более их типов. Диоловый компонент, используемый в полимере на основе сложного полиэфира, может быть компонентом, с помощью которого в рамках обычного способа производства получают сложный полиэфир, и примеры включают в себя этиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексаметиленгликоль, диэтиленгликоль, полиалкиленгликоль, 1,4-циклогександиметанол, 2-алкил-1,3-пропандиол, 1,4-бутандиол и т.п. Также могут использоваться два или более их типов.

[0015]

Среди них предпочтительным является полимер на основе сложного ароматического полиэфира, содержащий компонент ароматической дикарбоновой кислоты, а в особенности предпочтительным является сложный полиэфир, содержащий терефталевую кислоту в качестве компонента дикарбоновой кислоты, и диол, содержащий не более чем 10 атомов углерода, например, полиэтилентерефталат, полибутилентерефталат и т.п. Можно также использовать сополимер полиэфирной смолы, в котором не менее чем 5% мол., предпочтительно не более чем 30% мол., а более предпочтительно не более чем 15% мол. терефталевой кислоты замещено другой дикарбоновой кислотой, такой как изофталевая кислота, или сополимер полиэфирной смолы, в котором часть диольного компонента, такого как этиленгликоль, замещена другим диолом, таким как 1,4-циклогександиол. Можно также использовать смесь из двух или более разных типов полимеров на основе сложных полиэфиров. Прежде всего, в особенности предпочтительным с точки зрения технологичности (ко)экструзии расплава является сополимер сложного полиэфира, в котором часть, предпочтительно не более чем 30% мол., а более предпочтительно не более чем 15% мол. терефталевой кислоты, которая является сырьем для получения полиэтилентерефталата, замещена изофталевой кислотой.

[0016]

Предпочтительно используемый полимер на основе сложного полиэфира имеет ограниченную вязкость от приблизительно 0,6 до 1,2. Наружный поверхностный слой (А) может также содержать до 20% масс. термопластичного полимера, отличного от полимера на основе сложного полиэфира, такого как термопластичный эластомер, типичным примером которого является термопластичный полиуретан, или полимера на основе полиолефина, модифицированного кислотой, такой как малеиновая кислота или ее ангидрид.

[0017]

В качестве полимера на основе полиамида, который составляет поверхностный слой (А), предпочтительно использовать смесь, состоящую из 60-100% масс. алифатического полиамида и 0-40% масс. аморфного ароматического полиамида, и, чтобы обеспечить многослойную пленку с хорошим балансом растяжимости и жесткости, предпочтительно использовать смесь, состоящую из 60-95% масс. алифатического полиамида и 5-40% масс. аморфного ароматического полиамида, а более предпочтительно использовать смесь, состоящую из 80-90% масс. алифатического полиамида и 10-20% масс. аморфного ароматического полиамида.

[0018]

В качестве полимера на основе полиамида предпочтительно использовать полимеры на основе алифатического полиамида и полимеры на основе аморфного ароматического полиамида. Алифатический полиамид предпочтительно представляет собой алифатический полиамид, имеющий температуру плавления не ниже 180°С и не более чем 270°С, и по этому параметру предпочтительны полимер полиамид 6 (Nylon 6) (температура плавления приблизительно 225°С), сополимер полиамид 6-66 (Nylon 6-66) (температура плавления приблизительно 180-200°С), сополимер полиамид 6-12 (Nylon 6-12) (температура плавления приблизительно 180-200°С) и сополимер полиамид 6-66-12 (Nylon 6-66-12) (температура плавления приблизительно 180-190°С).

[0019]

В качестве аморфного ароматического полиамида используется поликонденсат с алифатическим диамином, основными кислотными компонентами которого являются изофталевая кислота и терефталевая кислота. В качестве кислотного компонента предпочтительна смесь, содержащая 40-98% мол. компонента изофталевой кислоты и 2-60% мол. терефталевой кислоты. С точки зрения универсальности в особенности предпочтителен аморфный сополимер нейлона, широко известный как Nylon 6I-6T (Ny6I-6T), в котором алифатический диамин содержит только гексаметилен.

[0020]

Прежде всего, поверхностный слой (A), в котором термостойкий термопластичный полимер содержит полимер на основе сложного полиэфира, имеет в особенности превосходный глянец поверхности и пригоден для печати и приклеивания этикеток.

[0021]

Когда поверхностный слой (A), содержащий термостойкий термопластичный полимер, представляет собой полимер на основе сложного полиэфира, он предпочтительно тоньше промежуточного слоя (В), и в частности, предпочтительной является толщина не менее чем 6% и менее чем 50% толщины промежуточного слоя (B), поскольку при этом поддерживаются превосходная растяжимость и механические характеристики промежуточного слоя (B), содержащего полимер на основе полиамида, который будет описан ниже.

[0022]

Полимер на основе сложного полиэфира, который составляет промежуточный слой (B), предпочтительно содержит 60-100% масс. алифатического полиамида и 0-40% масс. аморфного ароматического полиамида. В частности, для обеспечения многослойной пленки с хорошим балансом растяжимости и жесткости предпочтительна смесь из 60-95% масс. алифатического полиамида и 5-40% масс. аморфного ароматического полиамида, а более предпочтительна смесь из 80-90% масс. алифатического полиамида и 10-20% масс. аморфного ароматического полиамида.

[0023]

Используемый алифатический полиамид предпочтительно имеет температуру плавления не менее чем 180°С и не более чем 270°С. Прежде всего, благодаря простоте их обработки методом экструзии предпочтительны полимер полиамид 6 (Nylon 6) (температура плавления приблизительно 225°С), сополимер полиамид 6-66 (Nylon 6-66) (температура плавления приблизительно 180-200°С), сополимер полиамид 6-12 (Nylon 6-12) (температура плавления приблизительно 180-200°С) и сополимер полиамид 6-66-12 (Nylon 6-66-12) (температура плавления приблизительно 180-190°С).

[0024]

В качестве аморфного ароматического полиамида используется поликонденсат с алифатическими диаминами, основными кислотными компонентами которого являются изофталевая кислота и терефталевая кислота. В качестве кислотного компонента предпочтительна смесь, содержащая 40-98% мол. компонента изофталевой кислоты и 2-60% мол. терефталевой кислоты. С точки зрения универсальности предпочтительным является аморфный сополимер Nylon, широко известный как Nylon 6I-6T (Ny6I-6T), в котором алифатический диамин содержит только гексаметилен.

[0025]

Полимер на основе сложного полиэфира, который составляет промежуточный слой (B), предпочтительно содержит 5-40% масс. аморфного ароматического полиамида. Если содержание аморфного ароматического полиамида составляет менее чем 5% масс., технологичность изготовления растягивающейся упаковочной пленки обычно низка. С другой стороны, если содержание превышает 40% масс., то жесткость многослойной пленки является слишком высокой.

[0026]

Толщина слоя промежуточного слоя (B), содержащего полимер на основе полиамида, предпочтительно составляет более чем 15% и не более чем 50%, более предпочтительно от 20 до 45%, а еще более предпочтительно от 25 до 40% общей толщины многослойной пленки настоящего изобретения. Если это значение составляет не более чем 15%, то пленку, как правило, сложно растянуть. Если доля толщины промежуточного слоя (B) слишком высока, это может ухудшать гибкость пленки. При необходимости в промежуточном слое (В) может содержаться до 20% масс. термопластичного полимера, отличного от полимера на основе полиамидной смолы, такого как олефиновый полимер, модифицированный кислотой, такой как малеиновая кислота или ее ангидрид, сополимера этилена и акриловой кислоты, сополимера этилена и метакриловой кислоты, иономерной смолы или омыленного сополимера этилена и винилацетата.

[0027]

Чтобы избежать разложения, в частности, разложения в результате проникновения кислорода, мясного продукта, такого как свежее или переработанное мясо, содержащегося в упаковке, многослойная термоусадочная пленка настоящего изобретения может содержать газонепроницаемый слой (С), содержащий газонепроницаемый полимер. Известные газонепроницаемые полимеры включают в себя частично омыленные сополимеры этилена и винилацетата (обычно называемые сополимерами этилена и винилового спирта (EVOH)), ароматические полиамиды, содержащие ароматический диамин, такой как полиметаксилиленадипамид (Nylon MXD6) и т.п., но предпочтительными примерами газонепроницаемого полимера, который составляет газонепроницаемый слой (C), являются частично омыленные сополимеры этилена и винилацетата, имеющие содержание винилацетата 20-50% мол. и степень омыления не ниже 95%.

[0028]

Газонепроницаемый слой (C) составляет от 2 до 20%, предпочтительно от 3 до 18% и более предпочтительно от 3,5 до 15% общей толщины многослойной пленки настоящего изобретения, а его толщина составляет от 2 до 20 мкм и предпочтительно от 2 до 10 мкм.

[0029]

Для эффективного производства многослойной термоусадочной пленки настоящего изобретения и обеспечения характерной для нее самосвариваемости с высокой прочностью необходимо выбрать тип и композицию сополимера на основе этилена, который составляет внутренний поверхностный слой (D), так, чтобы адгезионная прочность между внутренними поверхностными слоями (т.е. прочность самосварного шва) при обработке горячей водой при 80°C после прикрепления внутренних поверхностных слоев друг к другу в условиях вакуумной упаковки составляла не менее чем 10 Н/15 мм. Температура плавления сополимера на основе этилена, измеренная методом дифференциальной сканирующей калориметрии (ДСК) в соответствии со стандартом JIS K7121, составляет предпочтительно от 80 до 95°С, а в особенности предпочтительно от 85 до 95°С. При температуре плавления менее чем 80°С в процессе производства пленки методом раздува коэкструдированная из расплава трубчатая заготовка охлаждается, и, когда после защемления между двумя валками заготовка нагревается, пленка сваривается вместе, и экструзия с раздувом и двухосная экструзия усложняются. При температуре плавления более чем 95°C становится сложно достичь требуемой прочности самосварного шва.

[0030]

В качестве сополимера на основе этилена, имеющего такие характеристики, можно использовать один компонент или смесь компонентов, выбранных из сополимера этилена и винилацетата (EVA), сополимера этилена и акриловой кислоты (ЕАА), сополимера этилена и метакриловой кислоты (EMMA), сополимера этилена и метилакрилата (ЕМА), сополимера этилена и этилакрилата (ЕЕА) и сополимера этилена и бутилакрилата (ЕВА). Прочность самосварного шва, как правило, повышается с увеличением содержания компонентов, добавляемых в малых количествах (по существу менее чем 30% масс.), которые полимеризуются с этиленом с получением сополимера на основе этилена.

[0031]

Чтобы достичь высокой прочности самосварного шва многослойной пленки настоящего изобретения, предпочтительно, чтобы коэффициент энтальпии перехода кристалла в расплав, измеренный методом ДСК в соответствии со стандартом JIS K7121 при 80°С, который является стандартным способом измерения прочности самосварного шва (доля площади, относящаяся к температурам не более чем 80°С, в общей площади пика энтальпии перехода кристалла в расплав), в сополимере на основе этилена, составляющем внутренний поверхностный слой (D), составлял не менее чем 50%. Чем больше коэффициент энтальпии перехода кристалла в расплав, тем выше прочность самосварного шва. В частности, когда этот коэффициент составляет менее чем 50%, имеются случаи, в которых требуемая прочность самосварного шва не обеспечивается, и эффект предотвращения скопления сока после испытания в условиях неблагоприятной эксплуатации не достигается.

[0032]

Тип и композиция сополимера на основе этилена, составляющего внутренний поверхностный слой (D), выбирают так, чтобы обеспечить заданную прочность самосварного шва посредством контроля температуры плавления и коэффициента энтальпии перехода кристалла в расплав, описанного выше, но, прежде всего, для обеспечения высокой прочности самосварного шва предпочтителен сополимер этилена и винилацетата (EVA), имеющий содержание винилацетата от 15 до менее чем 25% масс. и температуру плавления 80-95°С. Если содержание винилацетата составляет менее чем 15% масс., прочность самосварного шва недостаточна, а если содержание составляет не менее чем 25% масс., то запах винилацетата, как правило, остается в сформированной пленке, и производство пленки методом раздува также осложняется.

[0033]

Многослойная термоусадочная пленка настоящего изобретения содержит вышеописанный наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, в качестве обязательных составляющих слоев, но при необходимости может быть предусмотрен газонепроницаемый слой (C) в качестве промежуточного слоя. Известные газонепроницаемые полимеры включают в себя частично омыленные сополимеры этилена и винилацетата (обычно называемые сополимерами этилена и винилового спирта (EVOH)), ароматические полиамиды, содержащие диамин, такой как полиметаксилиленадипамид (Nylon MXD6) и т.п., но предпочтительными примерами газонепроницаемых полимеров являются частично омыленные сополимеры этилена и винилацетата, имеющие содержание винилацетата 20-50% мол. и степень омыления не менее чем 95%.

[0034]

Многослойная термоусадочная пленка настоящего изобретения содержит вышеописанный наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, в качестве обязательных составляющих слоев. Также в зависимости от ситуации она может содержать газонепроницаемый слой (C), но при необходимости может быть предусмотрен вышеописанный слой адгезивного полимера в качестве промежуточного слоя, например, когда адгезивная прочность между вышеописанными слоями недостаточна. В качестве адгезивного полимера можно использовать EVA, EEA, EAA, модифицированные кислотой полиолефины (продукты реакции олефина, его сополимера или т.п. с ненасыщенной карбоновой кислотой, такой как малеиновая кислота или фумаровая кислота, или с ее кислотным ангидридом, сложным эфиром или солью металла, например, модифицированный кислотой VLDPE, модифицированный кислотой LLDPE, модифицированный кислотой EVA) и т.п. Обладающим преимуществом примером является олефиновый полимер, модифицированный кислотой, такой как малеиновая кислота или ее ангидрид или т.п.

[0035]

Более того, многослойная термоусадочная пленка настоящего изобретения содержит наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, в качестве обязательных составляющих слоев, но при необходимости для улучшения влагонепроницаемости можно предусмотреть внутренний слой (F) в качестве слоя, смежного с внутренним поверхностным слоем (D) и расположенного на его внутренней стороне. В качестве внутреннего слоя (F) можно использовать один компонент или смесь компонентов, выбранных из полиэтилена низкой плотности (LDPE), линейного полиэтилена очень низкой плотности (VLDPE), линейного полиэтилена низкой плотности (LLDPE), сополимера этилена и пропилена (PP-Et), сополимера этилена и винилацетата (EVA), сополимера этилена и акриловой кислоты (ЕАА), сополимера этилена и метакриловой кислоты (EMMA), сополимера этилена и метилакрилата (EMA), сополимера этилена и этилакрилата (ЕЕА) и сополимера этилена и бутилакрилата (ЕВА).

[0036]

В вышеописанной конфигурации слоев к любому слою можно добавить органические смазывающие вещества, неорганические смазывающие вещества (агенты, препятствующие слипанию) и/или антистатические агенты. Органические и/или неорганические смазывающие вещества предпочтительно содержатся, прежде всего, во внутреннем поверхностном слое (D) или наружном поверхностном слое (А) для улучшения скольжения пленки при изготовлении пленки, способности к формированию мешка при вторичной переработке и пригодности для использования в упаковочных машинах при заполнении содержимым. Дополнительно внутренние и наружные поверхности пленки при необходимости могут быть опудрены кукурузным крахмалом или т.п.

[0037]

Примеры органических смазывающих веществ, которые можно использовать, включают в себя смазывающие вещества на основе углеводородов, смазывающие вещества на основе жирных кислот, смазывающие вещества на основе амидов жирных кислот, смазывающие вещества на основе сложных эфиров, металлические мыла и т.п. Органические смазывающие вещества могут находиться в жидкой или твердой форме. Среди этих смазочных веществ предпочтительными являются смазывающие вещества на основе амидов жирных кислот и металлические мыла вследствие их способности смешиваться с полиолефиновым полимером. Органическое смазывающее вещество предпочтительно используется в требуемых слоях в доле от 0,1 до 2% масс.

[0038]

Примеры неорганических смазывающих веществ (агентов, препятствующих слипанию), которые можно использовать, включают в себя известные неорганические наполнители, добавляемые в полимер для предотвращения адгезии пленки самой к себе, например, тальк, диатомит, кремнезем, цеолит, карбонат кальция, алюмосиликат и т.п. Например, кремнезем, алюмосиликат, цеолит и т.п. предпочтительны с точки зрения показателя преломления и диспергируемости. Средний медианный размер частицы D50 неорганического смазывающего вещества, измеренный с помощью счетчика Коултера, составляет предпочтительно от 0,5 до 10 мкм и более предпочтительно от 1 до 7 мкм. Для неорганического смазывающего вещества, имеющего указанный средний размер частиц, еще более предпочтительным является сокращение доли частиц с размером более 10 мкм. Неорганическое смазывающее вещество в требуемых слоях предпочтительно используется в доле от 0,05 до 2% масс., а в особенности предпочтительно от 0,1 до 1% масс.

[0039]

Органическое или неорганическое смазывающее вещество предпочтительно добавляют к требуемой полимерной фазе полимеров, которые составляют требуемый слой, или к полимеру, способному смешиваться с ней, в виде маточной смеси, содержащей смазывающее вещество в концентрации, например, от 1 до 10% масс.

[0040]

В качестве антистатического агента предпочтительно использовать поверхностно-активное вещество. В качестве поверхностно-активных веществ можно использовать анионное поверхностно-активное вещество, катионное поверхностно-активное вещество, неионогенное поверхностно-активное вещество, амфотерное поверхностно-активное вещество или их смесь. Антистатический агент можно добавлять по мере необходимости в доле от 0,05 до 2% масс. относительно содержания полимера в слое, к которому его добавляют.

[0041]

В многослойной термоусадочной пленке настоящего изобретения вышеописанные слои ламинируют, и окончательная толщина, достигнутая при растяжении и снятии напряжения, составляет от 10 до 200 мкм, предпочтительно от 15 до 150 мкм и более предпочтительно от 20 до 150 мкм.

[0042]

Более конкретно, толщина наружного поверхностного слоя (А), содержащего термостойкий термопластичный полимер, составляет предпочтительно от 0,5 до 25 мкм, в частности, от 1 до 15 мкм; толщина промежуточного слоя (В), содержащего полимер на основе полиамида, составляет от 3 до 50 мкм, предпочтительно от 4 до 45 мкм, в таком диапазоне, чтобы сохранялась доля по отношению к вышеуказанной общей толщине; толщина газонепроницаемого слоя (С) составляет, например, от 1до 30 мкм, предпочтительно от 2 до 15 мкм; толщина внутреннего поверхностного слоя (D), содержащего сополимер на основе этилена, находится в диапазоне от 1 до 150 мкм, предпочтительно от 10 до 150 мкм; и когда предусмотрен внутренний слой (F), смежный с внутренним поверхностным слоем (D), то его толщина составляет от 5 до 100 мкм (итого, включая внутренний поверхностный слой (D), - от 10 до 150 мкм). Если толщина внутреннего поверхностного слоя (D) составляет менее чем 10 мкм, прочность уплотнения, как правило, становится неудовлетворительной, и даже если предусмотрен внутренний слой (F), то когда толщина внутреннего поверхностного слоя (D) составляет менее чем 1 мкм, в процессе термосварки он может плавиться и течь, а способность к запечатыванию может быть утрачена. С другой стороны, когда толщина внутреннего поверхностного слоя (D) (или общая толщина, включая внутренний слой (F)) составляет более чем 150 мкм, растяжимость может быть низкой.

[0043]

Можно обеспечить множество адгезивных полимерных слоев, но толщина каждого из них должна составлять предпочтительно от 0,5 до 5 мкм.

[0044]

Многослойную термоусадочную пленку настоящего изобретения можно получать способом тентинга, но более предпочтительным способом ее получения является способ раздува.

[0045]

Трубчатую многослойную пленку формируют коэкструдированием по меньшей мере трех типов расплавленных термопластичных полимеров в трубчатой форме из ряда экструдеров, число которых соответствует числу типов ламинируемых полимеров (по меньшей мере трех), которые составляют многослойную пленку, с образованием трубчатого корпуса, имеющего наружный поверхностный слой (А), который содержит термостойкий термопластичный полимер, промежуточный слой (В), который содержит полимер на основе полиамида, внутренний поверхностный слой (D), который содержит сополимер на основе этилена, и, в зависимости от ситуации, дополнительно содержащего газонепроницаемый слой (С) и/или внутренний слой (F); водяным охлаждением трубчатого корпуса до температуры, не превышающей температуры плавления основного полимера, который содержится в каждом из слоев; подогревом трубчатого корпуса горячей водой при 75-90°C; растяжением трубчатого корпуса на 250-400% в вертикальном направлении и круговом направлении с вытягиванием его в вертикальном направлении и введением текучей среды внутрь трубчатого корпуса с образованием растянутой по двум осям трубчатой пленки; проведением релаксационной термообработки паром или горячей водой при 60-98°C со стороны, ближайшей к наружному поверхностному слою (А) трубчатого корпуса, который был повторно образован путем складывания растянутой по двум осям трубчатой пленки и введения текучей среды внутрь него так, чтобы соответствующие коэффициенты релаксации в вертикальном направлении и круговом направлении составляли 2-25%; и после этого охлаждением. Трубчатая многослойная термоусадочная пленка, образованная таким образом, сама по себе соответствует многослойной термоусадочной пленке настоящего изобретения и может использоваться в неизменном виде в качестве материала для автоматической упаковки мясных продуктов, но ее можно получить как упаковочный материал в форме длинной плоской пленки для автоматической упаковки путем ее предварительного разрезания вдоль длинного направления, или же путем разрезания ее можно получить в виде отдельных цилиндрических упаковочных материалов в форме мешков или пакетов, в которых один конец усажен и предварительно запечатан.

Более конкретно, как показано на ФИГ. 1, вышеописанную трубчатую многослойную термоусадочную пленку формируют, например, следующим образом с помощью способа раздува.

[0046]

Трубку (заготовку) 3, которая содержит наружный поверхностный слой (А), содержащий полимер на основе сложного эфира, промежуточный слой (В), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, коэкструдируют через мундштук 2 с кольцевым соплом из ряда экструдеров (показан только один экструдер), число которых соответствует числу типов многослойных полимеров, составляющих многослойную пленку, и захватывают ее прижимными валками 5 при охлаждении на водяной бане 4 до температуры, не превышающей температуру плавления основного полимера, который содержится в каждом из слоев, и предпочтительно не более чем 40°C. Затем захваченную трубчатую пленку 3а вводят в горячую водяную баню 6, имеющую температуру, которая не превышает температуры плавления основного полимера, содержащегося в каждом из слоев, например, 75-90°С, одновременно при необходимости добавляя препятствующий слипанию агент, например, соевое масло или т.п. Затем нагретую трубчатую пленку 3b вытягивают вверх и образуют трубку 3с в форме пузыря путем введения потока воздуха между парой прижимных валков 7 и 8. Во время охлаждения с помощью кольца 9 воздушного охлаждения при температуре 10-20°С ее одновременно растягивают по двум осям - в вертикальном направлении (MD) и в круговом направлении (TD) - при относительно низком и ограниченном относительном растяжении, т.е. относительном растяжении 250-400% и предпочтительно 280-400% в направлении MD и TD. Затем трубчатую пленку 3d после растяжения вытягивают вниз и снова образуют трубку 3e в форме пузыря путем введения потока воздуха между парой прижимных валков 10 и 11, после чего ее выдерживают внутри трубы 12 для термообработки. После этого из форсунок 13 трубы 12 для термообработки вдувается пар (или распыляется горячая вода), и после растяжения по двум осям трубчатая пленка 3е подвергается термообработке в течение 1-20 секунд, предпочтительно 1,5-10 секунд, при 60-98°С, предпочтительно 60-80°С, для релаксации (усадки) трубчатой пленки 3e на 2-25% в каждом из вертикального направления (MD) и поперечного направления (TD), а предпочтительно на 5-15% в каждом направлении. После термообработки трубчатая пленка 3f соответствует многослойной термоусадочной пленке настоящего изобретения, и ее наматывают на намоточный валок 14.

[0047]

В вышеописанном способе формирования многослойной термоусадочной пленки до или после растяжения пленка может быть подвергнута облучению известным способом.

[0048]

Многослойная термоусадочная пленка настоящего изобретения, формируемая вышеописанным образом, отличается тем, что адгезионная прочность между внутренними поверхностными слоями после обработки горячей водой при 80°C составляет не менее чем 10 Н/15 мм. Если прочность самосварного шва составляет менее чем 10 Н/15 мм, то адгезионная прочность является неудовлетворительной, и, в частности, в процессе транспортировки, хранения и т.п. после формирования упакованного мясного продукта самосваренные внутренние поверхностные слои краев расслаиваются в результате ударного воздействия, такого как соударение с другими изделиями или падение, и в этой части формируется скопление сока. Прочность самосварного шва составляет предпочтительно не менее чем 12 Н/15 мм, более предпочтительно не менее чем 14 Н/15 мм, а в особенности предпочтительно не менее чем 18 Н/15 мм. Верхний предел прочности самосварного шва не имеет конкретного ограничения и определяется как прочность на разрыв пленки-основы. Дополнительно предпочтительными характеристиками многослойной термоусадочной пленки настоящего изобретения являются следующие: коэффициент усадки в горячей воде при 80°C не менее чем 20% и более предпочтительно не менее чем 25% в каждом из направлений MD и TD, а еще более предпочтительно не менее чем 25% в направлении MD и не менее чем 30% в направлении TD; мутность не более чем 10%; глянец не менее чем 100%; кислородная проницаемость (23°C, относительная влажность 80%) не более чем 100 см3/м2/24 ч атм; и паропроницаемость (40°С, относительная влажность 90%) не более чем 40 г/м2/24 ч.

[0049]

Полученная многослойная термоусадочная пленка настоящего изобретения, как показано для примера на ФИГ. 2 (вид в горизонтальной проекции), имеет форму полого цилиндрического упаковочного мешка 20, на одном конце 20а которого образован уплотнительный участок 15, а другой конец 20b является открытым. Как показано на ФИГ. 3, мясной продукт 16, такой как свежее мясо, вкладывают в упаковочный мешок 20 со стороны открытого конца 20b, а со стороны конца 20b путем откачки образуется уплотнительный участок 17 для вакуумной упаковки мясного продукта 16. Затем в результате термообработки путем погружения в горячую воду или обливания при, например, 80°C (как правило, 75-85°С), на 3 секунды (как правило, на 1-20 секунд) пленка, которая формирует упаковочный мешок 20, термоусаживается, и в то же время внутренние поверхностные слои пленки, окружающие мясной продукт, включая промежуточную область A между уплотнительным участком 17 и мясным продуктом 16, сплавляются (самосвариваются) друг с другом, позволяя получить упакованный мясной продукт 30. В упакованном мясном продукте 30, образованном таким образом, как показано на эскизе на ФИГ. 3, сок не вытекает наружу по периферии даже после того, как вакуумную упаковку, содержащую 1,5 кг говядины, завернутой в материал в форме мешка с размером, например, приблизительно 25 см × 35 см, выдерживают в холодильнике в течение приблизительно одного месяца при низкой температуре 0°С. Напротив, в упакованном мясном продукте 30A, образованном аналогичным образом путем вакуумной упаковки и термоусадки, но с использованием упаковочного мешка, содержащего многослойную термоусадочную пленку без свойства самосвариваемости внутренних слоев, как показано на эскизе на ФИГ. 4, при аналогичном выдерживании в холодильнике в течение приблизительно одного месяца при температуре 0°С сок из мясного продукта 16 вытекает наружу и образует скопление сока 18.

[0050]

Потребитель, который приобрел мясной продукт 30, полученный вышеописанным образом, может извлечь мясной продукт из упаковочного мешка, разрезав его с помощью ножа или т.п. по линии надреза C, расположенной вблизи мясного продукта 16, и отделив край А, как показано на ФИГ. 3.

ПРИМЕРЫ

[0051]

Настоящее изобретение будет подробно описано в настоящем документе ниже на основе рабочих примеров и сравнительных примеров, но настоящее изобретение не ограничено этими примерами. Следует отметить, что для определения физических свойств, перечисленных в описании настоящей заявки, использовали следующие способы.

[0052]

Измерение температуры плавления и коэффициента энтальпии перехода кристалла в расплав

Температуру плавления (Tm) измеряли с помощью дифференциального сканирующего калориметра (ДСК) в соответствии со стандартом JIS K7121. Для определения коэффициента энтальпии перехода кристалла в расплав определяли кривую ДСК для образца полимера путем нагрева до 200°C в соответствии со стандартом JIS K7121. Затем определяли полную энтальпию перехода кристалла в расплав на основе площади пика в температурном диапазоне от начала до конца плавления. Энтальпию перехода кристалла в расплав при заданной температуре (80°C) и ниже определяли путем вычисления площади этой части на основе результатов вычисления полной энтальпии перехода кристалла в расплав. Затем определяли коэффициент энтальпии перехода кристалла в расплав по следующей формуле:

Коэффициент энтальпии перехода кристалла в расплав (%) = (значение энтальпии перехода кристалла в расплав при заданной температуре (80°C) и ниже) / (значение полной энтальпии перехода кристалла в расплав) × 100

[0053]

Коэффициент усадки в горячей воде

Коэффициент усадки многослойной термоусадочной пленки в горячей воде измеряли следующим способом в соответствии со стандартом ASTM D2732. В частности, образец многослойной термоусадочной пленки с метками, отпечатанными на расстоянии 10 см друг от друга в вертикальном направлении (MD) и в поперечном направлении (TD), погружали на 10 секунд в горячую воду при 80°C, а затем извлекали. Образец сразу же охлаждали водой комнатной температуры, после чего измеряли расстояние между метками. Измеренное значение вычитали из 10 см, и соотношение, равное полученному значению, поделенному на 10 см, принимали за коэффициент усадки в горячей воде (единицы измерения - %), который определяли в процентах для TD и MD (среднее значение по n = 5 образцам). С точки зрения внешнего вида, прозрачности и сохранности мясного продукта в вакуумной упаковке коэффициент усадки в горячей воде составляет предпочтительно не менее чем 20% и более предпочтительно не менее чем 25% в обоих направлениях MD и TD, а особенно предпочтительно не менее чем 25% в направлении MD и не менее чем 30% в направлении TD.

[0054]

Плотность и температура плавления

Плотность полимерных материалов измеряли в соответствии с ASTM D1505, а температуру плавления измеряли в соответствии с JIS K7121.

[0055]

Показатель текучести расплава (MFR)

Показатель текучести расплава (MFR) полимерных материалов измеряли при 190°C под нагрузкой 21,18 Н с использованием прибора для определения индекса расплава компании Toyo Seiki Seisaku-Sho, Ltd. в соответствии с ASTM D1238.

[0056]

Мутность

Прозрачность многослойной термоусадочной пленки измеряли как мутность (единицы измерения - %) с использованием нефелометра NDH-2000 компании Nippon Denshoku Industries Co., Ltd. в соответствии с JIS K7105 (среднее значение по n = 5 образцам). Для повышения прозрачности упакованного мясного продукта предпочтительно, чтобы мутность составляла не более чем 10%.

[0057]

Глянец

Глянец (единицы измерения - %) многослойной термоусадочной пленки измеряли как глянец на поверхности валка для направления TD и направления MD с использованием измерителя блеска VG-2000 компании Nippon Denshoku Industries Co., Ltd. в соответствии с JIS Z8741 (среднее значение по n = 5 образцам). Для улучшения внешнего вида упакованного мясного продукта предпочтительно, чтобы глянец составлял не менее чем 100%.

[0058]

Прочность на пробой

С использованием динамометра (Tensilon RTM-100 компании Orientec Co., Ltd.), оснащенного пробойным стержнем, имеющим полукруглый наконечник с радиусом кривизны 0,5 мм, образец многослойной пленки подвергали пробою со стороны наружного поверхностного слоя (A) с помощью пробойного стержня на скорости 50 мм/мин в атмосфере при 23°C и относительной влажности 50%. Измерения проводили с пятью образцами и вычисляли среднее значение.

[0059]

Прочность на пробой предпочтительно составляет не менее чем 15 Н, что эффективно препятствует разрывам и проколам в результате соударения или падения, в особенности при дистрибуции упаковок, содержащих твердые или выступающие продукты питания, такие как мясо с костями. Это также позволяет повысить устойчивость к проколам при испытании в условиях неблагоприятной эксплуатации. Основным фактором, повышающим прочность на пробой, является конфигурация промежуточного слоя (B), содержащего полимер на основе полиамида.

[0060]

Прочность уплотнения

Для измерения прочности уплотнения многослойной термоусадочной пленки методом импульсной термосварки создали образец при следующих условиях с использованием вакуум-упаковочной машины (Multivac AGW). Время запечатывания: 2 секунды; давление запечатывания: 1 кг/см2; ширина ножа для запечатывания: 1 мм; температура запечатывания: 160 ± 2°C.

[0061]

Затем после выдерживания образца в течение 2 часов в атмосфере при 23°С и относительной влажности 50% часть образца после импульсной термосварки измеряли описанным ниже способом. Измеренное значение было выражено как среднее значение по n = 5 образцам. Для повышения общей прочности продукта в вакуумной упаковке прочность уплотнения предпочтительно составляет не менее чем 15 Н/15 мм, и эта прочность уплотнения предпочтительно обеспечивается даже при быстрой сварке.

• Измерительное устройство: динамометр Tensilon RTM-100 производства Orientec Co., Ltd.

• Расстояние между патронами: 20 мм

• Скорость патрона: 300 мм/мин

• Ширина образца: 15 мм

• Температура окружающей среды: 23°C

• Влажность окружающей среды: относительная влажность 50%

[0062]

Кислородная проницаемость

Кислородную проницаемость многослойной термоусадочной пленки измеряли при 23°C и относительной влажности (RH) 80% с использованием прибора OX-TRAN модели 2/20 производства Modern Controls, Inc. в соответствии с ASTM D3985-81. Единицы измерения - см3/м2 24 ч атм. С точки зрения предотвращения разложения содержимого кислородная проницаемость предпочтительно составляет не более чем 100 см3/м2 24 ч атм.

[0063]

Паропроницаемость

Паропроницаемость многослойной термоусадочной пленки измеряли при 40°C и относительной влажности 90% с использованием прибора PERMATRAN модели W3/31 производства Modern Controls, Inc. в соответствии с ASTM F372-73. Единицы измерения - г/м2/24 ч. С точки зрения предотвращения разложения содержимого паропроницаемость предпочтительно составляет не более чем 40 г/м2/24 ч.

[0064]

Технологичность изготовления пленки

Технологичность изготовления пленки оценивали по следующим критериям на основе устойчивости растянутого пузыря, образованного способом раздува.

A: Пленку можно сформировать путем раздува, и растянутый пузырь практически не изменяется.

B: Пленку можно сформировать путем раздува, но растянутый пузырь изменяется и теряет устойчивость, а на пленке образуются складки.

C: Пленку не удается сформировать путем раздува.

[0065]

Технологичность формирования мешков

Технологичность формирования мешков из многослойной термоусадочной пленки (ширина в сложенном состоянии 350 мм) оценивали по следующим критериям в отношении формирования мешка (ширина 350 мм, длина 500 мм) из многослойной термоусадочной пленки с использованием машины для изготовления мешков модели BM37 производства Kureha Corp.

Критерии оценки технологичности формирования мешков

A: Во время непрерывной работы в течение 8 часов формируемый мешок бесперебойно подавался на последующую стадию, и при формировании мешка не образовывались складки.

B: В процессе формирования наблюдалось образование складок на мешке, но формируемый мешок проходил на последующую стадию.

C: Формируемый мешок застревал вблизи уплотнительного участка в машине для изготовления мешков, и непрерывная работа была затруднена.

[0066]

Раскрываемость мешков

Раскрываемость мешков из многослойной термоусадочной пленки оценивали по следующим критериям в отношении формирования мешка, запечатанного с одной стороны и открытого с другой стороны, из многослойной термоусадочной пленки с использованием машины для изготовления мешков модели BM37 компании Kureha Corp.

Критерии оценки раскрываемости мешков

A: Когда мешок помещали на горизонтальную поверхность и поднимали за верхнюю часть отверстия мешка, открывалась вся внутренняя сторона мешка.

B: Когда мешок помещали на горизонтальную поверхность и поднимали за верхнюю часть отверстия мешка, часть внутренней стороны мешка слипалась.

C: Когда мешок помещали на горизонтальную поверхность и поднимали за верхнюю часть отверстия мешка, по существу вся внутренняя сторона мешка слипалась.

[0067]

Самосвариваемость

- Измерение адгезионной прочности шва с внутренней стороны (самосвариваемость) -

В качестве образца сформировали мешок 200 мм в ширину × 250 мм в длину, запечатанный с трех сторон импульсной термосваркой, а в качестве подлежащего упаковке продукта в пакет поместили свежее мясо (приблизительно 600 г) размером приблизительно 80 мм в ширину, 80 мм в толщину и 100 мм в длину, получив вакуумную упаковку с использованием вакуум-упаковочной машины (Multivac AGW). Упаковку погрузили приблизительно на 3 секунды в горячую воду при 80°C для ее термоусадки, а затем сразу же охладили холодной водой, получив образец для измерения прочности самосварного шва. После выдержки (кондиционирования) образца в течение 1 суток в атмосфере при 23°С и относительной влажности 50% измеряли адгезионную прочность между внутренними сторонами краев образца (прочность самосварного шва) описанным ниже способом. Измеренное значение было выражено как среднее значение по n = 5 образцам.

• Измерительное устройство: динамометр Tensilon RTM-100 производства Orientec Co., Ltd.

• Расстояние между патронами: 20 мм

• Скорость патрона: 300 мм/мин

• Ширина образца: 15 мм

• Температура: 23°C

• Влажность: относительная влажность 50%

[0068]

Проведение испытания в условиях неблагоприятной эксплуатации

Создание образца

В качестве образца сформировали пакет (мешок) с размером 200 мм в ширину × 250 мм в длину, запечатанный с трех сторон импульсной термосваркой, а в качестве подлежащего упаковке продукта в пакет поместили свежее мясо (приблизительно 600 г) размером приблизительно 80 мм в ширину, 80 мм в толщину и 100 мм в длину, и после вакуумирования термосваркой запечатали отверстие с формированием упаковки. Упаковку погрузили приблизительно на 3 секунды в горячую воду при 80°C для ее термоусадки, а затем сразу же охладили холодной водой и после выдерживания в течение 1 суток в холодильнике при 5°C получили образец для испытания в условиях неблагоприятной эксплуатации. Образец использовали в следующей оценке для «определения видимости сока».

[0069]

Испытание в условиях неблагоприятной эксплуатации

Десять упаковок, заполненных свежим мясом, выдерживали в холодильнике в течение 8 часов при 5°С, а затем их случайным образом помещали в коробку в форме правильного шестиугольного цилиндра, изготовленную из жесткого винилхлоридного полимера, температура которой доведена до 5°С, и, поддерживая эту температуру, вращали ее в течение 10 минут при 30 об/мин вокруг центральной линии шестигранной призмы правильной формы. Затем 10 упаковок, заполненных свежим мясом, извлекали и после выдерживания в течение 8 часов в холодильнике при 5°C подсчитывали число упаковок, в которых произошло расслоение сплавленного участка внутренних сторон пленки, и сок вытек в отслоившуюся часть. Что касается коробки, длина одной стороны правильного шестиугольника составляла 20 см, длина цилиндра составляла 61,5 см, а толщина полимерного листа, образующего коробку, составляла 0,5 см. В коробке были предусмотрены три заграждающие пластины, изготовленные из жесткого винилхлоридного полимера и имеющие продолговатую форму, обращенные к оси вращения коробки из трех указанных чередующихся вершин среди шести вершин правильного шестиугольника. Что касается заграждающих пластин, длина стороны, направленной к оси вращения, составляла 7,8 см, длина другой стороны была такой же, а толщина составляла 0,5 см.

[0070]

Определение видимости сока

Определение проводили в соответствии с числом образцов, в которых сок просочился вследствие расслоения внутренних сторон пленки друг от друга, и оценивали в соответствии со следующими критериями.

A: Расслоения внутренних сторон пленки друг от друга не произошло, и не было ни одной упаковки с отделением или просачиванием сока.

B: Произошло очень незначительное расслоение внутренних сторон пленки друг от друга, и в 1-2 упаковках сок просочился.

C: Произошло частичное расслоение внутренних сторон пленки друг от друга, и в 3-5 упаковках сок просочился.

D: Произошло значительное расслоение внутренних сторон пленки друг от друга, и в 6 или более упаковках, которые не смогли выдержать условия практического использования, сок просочился.

Пригодность для упаковки типа «подушка»

[0071]

Пригодность многослойной термоусадочной пленки для упаковки типа «подушка» измеряли и оценивали представленным ниже способом. В частности, чтобы изготовить пару многослойных термоусадочных пленок шириной 380 мм, разрезали края с обеих сторон многослойной термоусадочной пленки (в форме трубки). С помощью этих пленок формировали упаковочные мешки типа «подушка» при температуре запечатывания 180°C, и с использованием горизонтально-упаковочной машины для формирования упаковки типа «подушка» NW406 производства Omori Machinery Co., Ltd. получали упаковочные мешки типа «подушка» размером 170 мм в ширину и 300 мм в длину. В полученный упаковочный мешок типа «подушка» поместили кусок ветчины цилиндрической формы размером 300 мм в окружности и 200 мм в длину, упаковали путем вакуумной упаковки и погрузили на 10 секунд в горячую воду при 90°C. Пригодность многослойной термоусадочной пленки для упаковки типа «подушка» (пригодность для формирования упаковочного мешка) оценивали в соответствии со следующими критериями.

Критерии оценки пригодности для упаковки типа «подушка»

A: Нож для запечатывания совпадал с подлежащим уплотнению участком, в котором пленки перекрывались, и прочную упаковку удавалось получить при скорости движения пленки 30 м/мин с небольшой усадкой уплотнительного участка.

B: Положение ножа для запечатывания и положение подлежащего уплотнению участка, в которых пленки перекрывались, были смещены относительно друг друга, и прочную упаковку при скорости пленки 30 м/мин получить не удавалось.

C: Пленка была мягкой, она растягивалась и прилипала к ножу для запечатывания; получить прочную упаковку было невозможно.

[0072]

Ниже указаны наименования, краткие описания, наименования продуктов, характеристики и т.п. полимерных материалов, используемых в рабочих примерах и сравнительных примерах, приведенных ниже.

• Ny-A: сополимер Nylon 6-66; Amilan CM6241F производства Toray Industries, Inc. Плотность: 1,13 г/см3, температура плавления: 190°C

• Ny-B: аморфный сополимер Nylon 6I-6T; Grivory G21 производства EMS-Chemie Japan, Ltd. Плотность: 1,18 г/см3, температура стеклования: 125°C

• Ny-C: полимер Nylon 6; UBE Nylon #1030B производства Ube Industries, Ltd. Температура плавления: 220°C

• NY-1: смесь 80% масс. Ny-A + 20% масс. Ny-B

• NY-2: смесь 70% масс. Ny-A + 30% масс. Ny-B

• NY-3: смесь 70% масс. Ny-C + 30% масс. Ny-B

• co-PET: сополимер этилентерефталата и изофталата (терефталевая кислота: 88% мол., изофталевая кислота: 12% мол.); Bellpet IFG-8L производства Bell Polyester Products, Inc. Плотность: 1,395 г/см3, температура плавления: 228°C, предельная вязкость: 0,8

• EVOH: омыленный сополимер этилена и винилацетата (содержание винилацетата: 48%); EVAL G156B производства Kuraray Co., Ltd. Температура плавления: 160°C, показатель текучести расплава (MRF): 6,4 г/10 мин (190°C, нагрузка: 21,18 Н)

• PVDC: сополимер винилиденхлорида и винилхлорида; Krehalon FB-9 производства Kureha Corp.

• EVA-A: сополимер этилена и винилацетата (содержание винилацетата: 18%); Escorene Ultra, FL 00218 производства ExxonMobil Chemical Company Плотность: 0,940 г/см3, показатель текучести расплава (MRF): 1,7 г/10 мин (190°C, нагрузка: 21,18 Н), температура плавления: 86°C

• EVA-B: сополимер этилена и винилацетата (содержание винилацетата: 15%); Ultracene 626 производства Tosoh Corp. Плотность: 0,936 г/см3, MRF: 3,0 г/10 мин (190°C, нагрузка: 21,18 Н), температура плавления: 90°C

• EVA-C: сополимер этилена и винилацетата (содержание винилацетата: 12%); Escorene Ultra, FL 00212 производства ExxonMobil Chemical Company Плотность: 0,934 г/см3, MRF: 2,5 г/10 мин (190°C, нагрузка: 21,18 Н), температура плавления: 93°C

• EVA-D: сополимер этилена и винилацетата (содержание винилацетата: 25%); Ultracene 640 производства Tosoh Corp. Плотность: 0,948 г/см3, MRF: 2,8 г/10 мин (190°C, нагрузка: 21,18 Н), температура плавления: 78°C

• EVA-1: смесь 50% масс. EVA-A + 50% масс. EVA-C

• EEA: сополимер этилена и этилакрилата; DPDJ-6182 производства Nippon Unicar Co., Ltd.

• VL-1: полиэтилен очень низкой плотности (сополимер этилена и α-олефина); Moretec V-0398CN производства Prime Polymer Co., Ltd. Плотность: 0,907 г/см3, температура плавления: 117°C, MRF: 3,0 г/10 мин (190°C, нагрузка: 21,18 Н)

• VL-1: полиэтилен очень низкой плотности; плотность: 0,908 г/см3, температура плавления: 119°C, MRF: 3,0 г/10 мин (190°C, нагрузка: 21,18 Н)

• SSC-VLDPE: полиэтилен очень низкой плотности (сополимер этилена и α-олефина); плотность: 0,902 г/см3, температура плавления: 100°C, MRF: 3,0 г/10 мин (190°C, нагрузка: 21,18 Н)

• IO: иономер; плотность: 0,94 г/см3, температура плавления: 90°C, MRF: 3,1 г/10 мин (190°C, нагрузка: 21,18 Н), степень ионизации Na: 8%

• M-PO: полиэтилен очень низкой плотности, модифицированный ненасыщенной карбоновой кислотой; Admer SF730 производства Mitsui Chemicals, Inc. Плотность: 0,902 г/см3, температура плавления: 119°C, MRF: 2,7 г/10 мин (190°C, нагрузка: 21,18 Н)

Кроме того, ниже представлены наименования и краткие описания смазывающих веществ, используемых во внутренних и наружных поверхностных слоях ламинированной пленки в рабочих примерах и сравнительных примерах, приведенных ниже.

• LUB-1: маточная смесь неорганического смазывающего вещества: на основе co-PET, содержит 2,5% масс. SiO2

• LUB-2: маточная смесь неорганического и органического смазывающего вещества: на основе полиэтилена (VLDPE), содержит 4% масс. SiO2 и 2% масс. эрукамида

[0073]

(Рабочий пример 1)

Получение многослойной термоусадочной пленки

Многослойную термоусадочную пленку, имеющую шестислойную конфигурацию, получили с использованием пяти типов полимерных материалов (1)-(5), представленных ниже.

[0074]

(1) Наружный поверхностный слой (A):

смесь из 92% масс. вышеописанного co-PET, 8% масс. LUB-1

(2) Промежуточный слой (B): вышеописанный Ny-1

(3) Газонепроницаемый слой (C): вышеописанный EVOH

(4) Внутренний поверхностный слой (D): смесь из 90% масс. EVA-A, 10% масс. LUB-2

(5) Адгезионный слой (E): вышеописанный M-PO

[0075]

Шестислойную многослойную термоусадочную пленку, имеющую конфигурацию слоев (A)/(E)/(B)/(C)/(E)/(D) (соотношение толщин: 2/1,5/12/4/1,5/19) получили следующим способом коэкструзии с использованием описанных выше пяти типов полимерных материалов ((A)-(E)) в соответствии с пп. (1)-(5) выше. В частности, пять типов полимерных материалов (1)-(5) по отдельности загрузили в пять соответствующих экструдеров, и после равномерного примешивания в расплав каждого из них при температуре полимеров от 180 до 240°С расплавленные полимерные материалы одновременно подавали в мундштук с кольцевым соплом устройства для коэкструзии с получением шести вышеуказанных слоев в порядке от наружной стороны с указанным соотношением толщин и коэкструдировали внутри мундштука трубку из шести слоев. Трубу охлаждали в водяной бане при 10-18°C и получали плоскую трубку, имеющую ширину в плоском состоянии 136 мм и толщину 325 мкм. Затем плоскую трубку пропустили через водяную баню с горячей водой при 88°C, после чего в трубку в форме трубки ввели воздух и растянули ее по двум осям одновременно с относительным растяжением 290% в вертикальном направлении (MD) и 310% в поперечном направлении (TD) путем раздува и охлаждения с помощью кольца воздушного охлаждения при 15-20°С. Затем растянутую по двум осям пленку поместили в трубу для термообработки длиной 2 м и нагрели до 70°С в форме трубы за счет пара, выпускаемого из паровых сопел, и в результате термообработки в течение 2 секунд при релаксации трубы на 5% в вертикальном направлении и на 5% в поперечном направлении получили многослойную термоусадочную пленку, имеющую ширину в сложенном состоянии 400 мм и толщину 40 мкм. Конфигурация слоев (композиция и толщина слоев) полученной многослойной термоусадочной пленки приведена в таблице 1 вместе с конфигурацией других рабочих примеров и сравнительных примеров, описанных ниже.

[0076]

В таблице 2 приведены результаты измерения коэффициента энтальпии перехода кристалла в расплав для полимера внутреннего поверхностного слоя, а также результаты измерения и оценки мутности, глянца, коэффициента усадки в горячей воде, кислородной проницаемости, влагопроницаемости, технологичности изготовления пленки, технологичности формирования мешков, раскрываемости мешков, пригодности для упаковки типа «подушка» и самосвариваемости многослойной термоусадочной пленки. Результаты измерения коэффициента энтальпии перехода кристалла в расплав для полимера внутреннего поверхностного слоя приведены в таблицах 2 и 3 вместе с результатами для других рабочих примеров и сравнительных примеров, описанных ниже.

[0077]

(Рабочий пример 2)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что для промежуточного слоя (B) использовали Ny-2.

[0078]

(Рабочий пример 3)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что для промежуточного слоя (B) использовали Ny-3.

[0079]

(Рабочий пример 4)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что EVA-A (содержание винилацетата 18%) во внутреннем поверхностном слое (D) заменяли на EVA-B (содержание винилацетата 15%).

[0080]

(Рабочий пример 5)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что EVA-A (содержание винилацетата 18%) во внутреннем поверхностном слое (D) заменяли на EVA-1 (содержание винилацетата 15%).

[0081]

(Рабочий пример 6)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что EVA-A во внутреннем поверхностном слое (D) заменяли на EEA.

[0082]

(Рабочий пример 7)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что конфигурацию толщин полимеров рабочего примера 1 изменяли, как показано в таблице 1, и общая толщина составила 50 мкм.

[0083]

(Рабочий пример 8)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что конфигурацию толщин полимеров рабочего примера 1 изменяли, как показано в таблице 2, и общая толщина составила 70 мкм.

[0084]

(Рабочий пример 9)

Между адгезионным слоем (Е) и внутренним поверхностным слоем (D) в конфигурации слоев рабочего примера 1 вставили внутренний слой (F), содержащий VL-2, и получили многослойную термоусадочную пленку, имеющую в целом семислойную конфигурацию и имеющую соотношение толщин, приведенное в таблице 2.

[0085]

(Рабочий пример 10)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что конфигурацию толщин полимеров рабочего примера 1 изменяли, как показано в таблице 1, и общая толщина составила 32 мкм.

[0086]

(Сравнительный пример 1)

Многослойную термоусадочную пленку получали таким же образом, как и в рабочем примере 1, за исключением того, что EVA-A во внутреннем поверхностном слое (D) заменяли на VL-1 (температура плавления 117°C).

[0087]

(Сравнительный пример 2)

Многослойную термоусадочную пленку получили таким же образом, как и в рабочем примере 1, за исключением того, что EVA-A во внутреннем поверхностном слое (D) заменили на EVA-C (содержание винилацетата 12%, температура плавления 93°C)

[0088]

(Сравнительный пример 3)

Была предпринята попытка сформировать многослойную термоусадочную пленку таким же образом, как и в рабочем примере 1, за исключением того, что EVA-A во внутреннем поверхностном слое (D) заменяли на EVA-D (содержание винилацетата 25%, температура плавления 78°C), но когда плоскую заготовку нагрели в горячей воде при 88°C, внутренние поверхности заготовки приваривались друг к другу без возможности открытия, и ее не отправили на стадию растяжения.

[0089]

(Сравнительный пример 4)

В соответствии с рабочим примером 1 в патентном документе 1 представленным ниже способом коэкструзии сформировали многослойную термоусадочную пленку, имеющую ширину в плоском состоянии приблизительно 400 мм, в которой конфигурация слоев представляла собой семислойную конфигурацию, состоящую из SSC-VLDPE/EVA-A/EEA/PVDC/EEA/EVA-B/IO, начиная со стороны наружного слоя пленки, как показано в таблице 1 (где EVA-A содержал 0,2% масс. эрукамида и 0,2% масс. сложного эфира борной кислоты и моно- и диглицеридов стеариновой кислоты, а IO содержал 2% масс. кремнезема и 0,38% масс. эрукамида), в которой толщины слоев в вышеуказанной конфигурации слоев составляли 3/22/1,5/7/1,5/15/10 мкм (общая толщина 60 мкм). В частности, шесть типов полимерных материалов, показанных в таблице 1, по отдельности загрузили в шесть соответствующих экструдеров и после равномерного примешивания в расплав каждого из них при температуре полимеров 180-200°С расплавленные полимерные материалы одновременно подавали в мундштук с кольцевым соплом устройства для коэкструзии с получением семи вышеуказанных слоев в порядке от наружной стороны с указанным соотношением толщин и коэкструдировали внутри мундштука трубку из семи слоев. Трубку охладили в водяной бане при 10-18°C и получили плоскую трубку. Затем плоскую трубку подвергли облучению электронным пучком с наружной стороны трубки в устройстве для облучения электронным пучком с ускоряющим напряжением 300 кэВ, получив дозу облучения 80 кГр. После этого ее пропустили через водяную баню с горячей водой при 82°C, а затем в трубку в форме трубки ввели воздух и растянули ее по двум осям одновременно с относительным растяжением 310% в вертикальном направлении (MD) и 300% в поперечном направлении (TD) способом раздува с охлаждением с помощью кольца воздушного охлаждения при температуре 15-20°С. Результаты измерения и оценки различных характеристик данной многослойной термоусадочной пленки приведены в таблице 4. Адгезионная прочность самосварного шва с внутренней стороны после обработки горячей водой при 80°C составила 11,4 Н/15 мм, а при испытании путем вращения упаковки свежего мяса в шестигранной коробке произошло частичное расслоение внутренних слоев, и сок вытек наружу, что привело к ухудшению внешнего вида. Дополнительно, поскольку пленка была мягкой, а термостойкость наружного поверхностного слоя была неудовлетворительной, пригодность для упаковки типа «подушка» была низкой.

[0090]

(Сравнительный пример 5)

Многослойную термоусадочную пленку сформировали путем коэкструзии в соответствии с рабочим примером 4 в патентном документе 1. В частности, многослойная термоусадочная пленка была сформирована таким же образом, как и в рабочем примере 1, за исключением того, что полимерные материалы и конфигурация толщины были изменены, как показано в таблице 1, причем во внутреннем поверхностном слое (D) использовали VL-2, в промежуточном слое (В) использовали NY-A, а конфигурацию полимерных слоев изменили на (A)/(E)/(B)/(C)/(E)/(D) (соотношение толщин: 2/1,5/7/5/1,5/21) (общая толщина 38 мкм). Условия формирования были такими же, как и в рабочем примере 1, за исключением того, что температура горячей воды в водяной бане перед растяжением составляла 90°C, относительное растяжение составляло 300% в вертикальном направлении (MD) и 310% в поперечном направлении (TD), а на последующей стадии термообработки пленку подвергли релаксации на 10% в вертикальном направлении и 10% в поперечном направлении. Результаты измерения и оценки тех же характеристик, что и в рабочем примере 1, приведены в таблице 3. В частности, адгезионная прочность самосварного шва внутренних сторон отсутствовала (0 ньютонов), а при испытании путем вращения упаковки свежего мяса в шестигранной коробке произошло расслоение внутренних поверхностных слоев и большое количество сока вытекло наружу, что привело к ухудшению внешнего вида.

[0091]

Краткое описание конфигураций слоев многослойных термоусадочных пленок в соответствии с вышеописанными рабочими примерами и сравнительными примерами приведено в таблице 1, а краткое описание результатов оценки приведено таблицах 2 и 3.

[0092]

[Таблица1]

[0093]

[Таблица 2]

*1 Единицы измерения кислородной проницаемости - см3/м2/24 ч атм.

*2 Единицы измерения паропроницаемости - г/м2/24 ч.

[0094]

[Таблица 3]

*1 Единицы измерения кислородной проницаемости - см3/м2/24 ч атм.

*2 Единицы измерения паропроницаемости - г/м2/24 ч.

Промышленное применение

[0095]

Как видно из результатов оценки, приведенных в таблицах 2 и 3, настоящее изобретение обеспечивает многослойную термоусадочную пленку на основе полиамида, имеющую оптимальные характеристики для сфер применения, в которых преимущественно требуется прочность, и обладающую значительно улучшенной самосвариваемостью, которая требуется для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо. Дополнительно вышеописанная многослойная термоусадочная пленка обеспечивает значительные улучшения, такие как глянец поверхности и пригодность для печати или приклеивания этикеток, что требуется в сферах применения упаковки для мясных продуктов, таких как свежее и переработанное мясо. Многослойная термоусадочная пленка дополнительно обеспечивает улучшения, такие как способность к термоусадке, прочность, термостойкость, формуемость, пригодность для различных типов упаковки, газонепроницаемость и паронепроницаемость, а также способность к быстрой сварке, которые по существу требуются для пленок для упаковки продуктов питания.

Реферат

Изобретение относится к пленочным упаковочным материалам для упаковки свежих пищевых продуктов и касается многослойной термоусадочной пленки. Пленка содержит наружный поверхностный слой, содержащий термостойкий термопластичный полимер, промежуточный слой, содержащий полимер на основе полиамида, внутренний поверхностный слой, содержащий сополимер на основе этилена, и имеет адгезионную прочность между внутренними поверхностными слоями после обработки горячей водой при 80°C не менее чем 10 Н/15 мм. Многослойная термоусадочная пленка на основе полиамида обладает прочностью и значительно улучшенной самосвариваемостью, которая требуется для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо. 5 н. и 8 з.п. ф-лы, 4 ил., 3 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Усовершенствованные структуры из полимеров, полученных с применением катализаторов с одним активнымцентром

Комментарии