Способ пропитывания волокнистой заготовки и устройство для осуществления данного способа - RU2673523C1

Код документа: RU2673523C1

Чертежи

Описание

Уровень техники, к которой относится изобретение

Настоящее изобретение предлагает способы пропитывания волокнистой заготовки пропитывающей композиции, способы уплотнение таких пропитанных волокнистых заготовок и соответствующие устройства.

Известен способ Poly-Flex, в котором волокнистая заготовка устанавливается на устройство, имеющее поверхность, профиль которой является желательным для конечного изделия. Заготовка затем покрывается деформирующейся непроницаемой мембраной, и полимер впрыскивается между мембраной и заготовкой. На другой стороне мембраны изостатическое давление производится на мембрану текучей средой, которая предназначается, чтобы деформировать поверхность мембраны, обращенную в сторону заготовки. Текучая среда вдавливает полимер между волокнами и поддерживает давление в течение стадии отверждения полимера. Недостаток способа Poly-Flex заключается в том, что он позволяет регулировать профиль и определять поверхность изготавливаемой детали только на одной стороне детали. Поверхность получаемой в результате детали, которая располагается вблизи мембраны, может быть более шероховатой, и ее профиль не всегда может регулироваться. Следовательно, способ Poly-Flex может оказаться не вполне удовлетворительным для изготовления лопаток турбинных двигателей. Способ Poly-Flex описывается в патенте США № US 7866969 B2.

Кроме того, известен способ литьевого прессования полимера (RTM), в котором устройство включает две полуоболочки, образующие полость, когда они помещаются друг на друга. Волокнистая заготовка вставляется в полость между двумя полуоболочками, а затем в эту полость впрыскивается смола. Полимеризация смолы осуществляется, когда две полуоболочки находятся в закрытом состоянии. Недостаток этого способа обуславливает усадка полимера в процессе сшивания, которая может приводить к потере давления внутри полости и к образованию микропор, которые могут воздействовать на механическую прочность получаемой в результате детали. Кроме того, в способе литьевого прессования полимера (RTM) оказывается возможным неполное пропитывание заготовки полимером. В частности, в данном способе полимер впрыскивается через определенные точки и должен проходить через волокнистую заготовку, чтобы пропитывать всю заготовку, что может приводить к невозможности пропитывания некоторых зон заготовки.

Кроме того, известен патент США № US 5382150, описывающий способ, в котором между двумя полуоболочками отверждается стопка предварительно пропитанных слоев материала. Способ, описанный в патенте США № US 5382150, также включает стадию отверждения в автоклаве, которая может оказаться дорогостоящей.

Кроме того, известна патентная заявка США № US 2011/0195230, которая описывает отверждение многослойного материала.

Таким образом, существует потребность в новых способах регулирования профиля и определения двух противоположных поверхностей пропитанной волокнистой заготовки.

Кроме того, существует потребность в новых способах регулирования профиля и определения двух противоположных поверхностей детали из композитного материала, включающей волокнистую заготовку, уплотненную матрицей.

Кроме того, существует потребность в новых способах, позволяющих изготавливать детали из композитных материалов, проявляющие низкую микропористость.

Кроме того, существует потребность в новых устройствах, специально приспособленных к осуществлению таких способов.

Задача и сущность изобретения

Для этой цели, согласно первому аспекту, настоящее изобретение предлагает способ пропитывания волокнистой заготовки пропитывающей композицией, причем данный способ включает следующие стадии:

a) направление текучей среды на конструкцию, причем данная конструкция включает:

- камеру, в которой присутствует волокнистая заготовка для пропитывания, причем данная камера определяется между жесткой опорой, на которую помещается волокнистая заготовка, и стенкой, причем данная стенка имеет поверхность, обращенную в сторону волокнистой заготовки; и

- пропитывающую композицию для пропитывания волокнистой заготовки, причем данная пропитывающая композиция присутствует в камере;

причем данная текучая среда направляется на стенку, а именно на ее сторону, противоположную относительно камеры, и данная стенка имеет такую конфигурацию, что ее поверхность, обращенная в сторону волокнистой заготовки, сохраняет свою форму в процессе направления текучей среды, причем направляемая текучая среда обеспечивает создание достаточного давления для перемещения стенки по направлению к жесткой опоре и пропитывания волокнистой заготовки пропитывающей композицией.

Термин "жесткая опора" следует понимать, как означающий, что опора проявляет достаточную жесткость, чтобы предотвращалась ее деформация в процессе осуществления способа согласно настоящему изобретению. Таким образом, жесткая опора придает свою форму поверхности пропитанной заготовки, которая является обращенной в сторону вышеупомянутой опоры.

Кроме того, стенка имеет такую конфигурацию, что ее поверхность, обращенная в сторону волокнистой заготовки, сохраняет свою форму в процессе пропитывания волокнистой заготовки пропитывающей композицией в результате направления текучей среды. Кроме того, стенка имеет такую конфигурацию, что ее поверхность, обращенная в сторону волокнистой заготовки, сохраняет свою форму, когда на ней находится волокнистая заготовка, пропитанная пропитывающей композицией.

Таким образом, стенка делает возможным придание своей формы поверхности пропитанной волокнистой заготовки, которая является обращенной в сторону стенки.

Таким образом, настоящее изобретение преимущественно делает возможным получение волокнистых заготовок, которые пропитываются пропитывающей композицией, при одновременном сохранении определения обеих противоположных поверхностей пропитанной заготовки. Согласно настоящему изобретению, жесткая опора и стенка составляют две оболочки для формования пропитанной заготовки. В частности, жесткая опора и стенка одновременно проявляют достаточную жесткость, чтобы придавать свои формы пропитанной волокнистой заготовке и, таким образом, детали, которая получается после уплотнения заготовки. В частности, стенка проявляет достаточную жесткость, чтобы ее поверхность, обращенная в сторону волокнистой заготовки, сохраняла свою форму в процессе направления текучей среды.

Кроме того, направление текучей среды, которая производит давление на стенку в процессе пропитывания, преимущественно делает возможным уменьшение риска того, что заготовка останется не полностью пропитанной.

Когда осуществляется пропитывание, поверхность пропитанной волокнистой заготовки, которая является обращенной в сторону стенки, и поверхность пропитанной волокнистой заготовки, обращенная в сторону жесткой опоры, могут иметь одинаковую форму, или они могут иметь различные формы.

Согласно варианту осуществления, стенка может сжиматься в результате направления текучей среды, в то время как ее поверхность, обращенная в сторону волокнистой заготовки, сохраняет свою форму. Сжатие стенки может быть преимущественно упругим. В качестве примера, в результате сжатия стенки толщина стенки может сокращаться не более чем на 0,1%.

Если не устанавливается иное условие, толщина стенки определяется как минимальный поперечный размер стенки.

Согласно варианту осуществления, стенка является такой, что она не сжимается в результате направления текучей среды. Таким образом, согласно варианту осуществления, в стенке не должна возникать какая-либо деформация в результате направления текучей среды.

Согласно варианту осуществления, стенка может присутствовать в форме мембраны, имеющий один или несколько придающих жесткость элементов, которые прикрепляются к ней, например, посредством клея. Придающие жесткость элементы могут присутствовать только на одной стороне мембраны, или, согласно варианту осуществления, на обеих сторонах мембраны. Придающие жесткость элементы могут присутствовать вблизи камеры и/или вблизи стороны, противоположной относительно камеры. В качестве примера, придающие жесткость элементы могут присутствовать в форме множества армирующих волокон, причем данные армирующие волокна могут содержать, например, металл; армирующие волокна могут быть изготовлены, например, из стали.

Предпочтительно стенка может иметь модуль Юнга (Young), находящийся в интервале от 1 гигапаскаля (ГПа) до 250 ГПа и предпочтительно в интервале от 50 ГПа до 200 ГПа.

В качестве примера, толщина стенки может находиться в интервале от 0,5 миллиметра (мм) до 50 мм.

Согласно варианту осуществления, стенка может включать и, в частности, состоять из материала, в качестве которого выбираются, например, соединения металлов, например, сталь; металлы, например, алюминий композитные материалы, содержащие термоотверждающийся полимер или термопластический полимер или керамический полимер (т. е. полимер, содержащий керамический порошок в качестве наполнителя); необязательно упрочненные органические полимеры; термоотверждающиеся полимеры или термопластические полимеры; керамические материалы, например, оксид алюминия, твердые пеноматериалы; а также их смеси.

Материалы, используемые для изготовления стенки, естественно, должны быть пригодными для использования в целях осуществления способа согласно настоящему изобретению, и, в частности, они должны выдерживать температуру, используемую для осуществления способа согласно настоящему изобретению.

Согласно варианту осуществления, стенка может состоять из одного материала. Согласно варианту осуществления, стенка может содержать множество различных материалов.

Согласно варианту осуществления, перед стадией (a), способ может включать стадию впрыскивания пропитывающей композиции в камеру.

Согласно варианту осуществления, пропитывающая композиция может впрыскиваться в камеру после помещения волокнистой заготовки на опору, и пропитывающая композиция может впрыскиваться между волокнистой заготовкой и стенка.

Согласно варианту осуществления, волокнистая заготовка не обязательно должна пропитываться пропитывающей композицией перед направлением текучей среды. В таких обстоятельствах направление текучей среды обеспечивает осуществление частичного или полного пропитывания волокнистой заготовки пропитывающей композицией.

Согласно варианту осуществления, волокнистая заготовка может уже быть частично пропитанной пропитывающей композицией перед направлением текучей среды. В таких обстоятельствах направление текучей среды способствует улучшенному пропитыванию волокнистой заготовки пропитывающей композицией и, в качестве примера, обеспечивает, чтобы волокнистая заготовка полностью пропитывалась пропитывающей композицией.

Таким образом, после направления текучей среды пропитывание волокнистой заготовки пропитывающей композицией может быть частичным или полным.

Волокнистая заготовка может относиться к любому типу. В качестве примера, волокнистая заготовка может представлять собой тканую волокнистую заготовку, например, трехмерную тканую волокнистую заготовку.

В качестве примера, волокнистая заготовка может содержать в своем составе волокна, которые изготовлены из керамических материалов, например, таких как карбид кремния (SiC) или оксид алюминия, и/или волокна, изготовленные из углерода, стекла или арамида.

Согласно варианту осуществления, пропитывающая композиция, перед направлением жидкости, может покрывать волокнистую заготовку, по меньшей мере, на половину длины волокнистой заготовки. Таким образом, перед направлением текучей среды, пропитывающая композиция может покрывать волокнистую заготовку, по меньшей мере, на 50%, предпочтительно, по меньшей мере, на 75% и предпочтительнее практически на всю длину волокнистой заготовки.

Если не определяется иное условие, длина волокнистой заготовки соответствует ее максимальному размеру.

Тот факт, что пропитывающая композиция распределяется по большей части длины заготовки, преимущественно обеспечивает пропитывание заготовки на большой площади и, следовательно, делает возможным осуществление пропитывания, которое оказывается улучшенным, в частности, по сравнению со способом литьевого прессования полимера (RTM). Кроме того, при этом становится допустимым использование полимеров, которые являются относительно вязкими, и, возможно, термопластических полимеров, таких как полиэфирэфиркетон (PEEK), в целях осуществления пропитывания, и, таким образом, преимущественно обеспечивается сокращение времени изготовления.

В качестве примера, пропитывающая композиция может представлять собой полимер, например, термоотверждающийся полимер, например, эпоксидный, бисмалеимидный, полиимидный, сложнополиэфирный или винилсложноэфирный полимер.

Согласно варианту осуществления, пропитывающая композиция может представлять собой керамический шликер, т. е. керамический порошок, присутствующий в водном растворе, причем данный порошок включает, в качестве примера, оксид алюминия.

Текучая среда предпочтительно представляет собой жидкость. Текучая среда может отличаться от пропитывающей композиции. Текучая среда, направленная на стенку, предпочтительно не вступает в контакт с пропитывающей композицией. Текучая среда, направленная на стенку, предпочтительно не проникает в камеру.

В качестве примера, в качестве текучей среды могут выбираться вода, масла, например, органические масла или кремнийорганические масла, а также их смеси.

Согласно варианту осуществления, текучая среда может представлять собой газ при повышенном давлении, причем в качестве данного газа могут выбираться, например, сжатый воздух и азот.

Согласно варианту осуществления, конструкция может также включать непроницаемую мембрану, которая покрывает стенку, причем стенка может располагаться между камерой и непроницаемой мембраной, и текучая среда может направляться на непроницаемую мембрану, а именно на ее сторону, противоположную относительно камеры.

Согласно варианту осуществления, непроницаемая мембрана может покрывать всю стенку.

Непроницаемая мембрана является непроницаемой по отношению к направляемой текучей среде. Непроницаемая мембрана может быть гибкой. Другими словами, направление текучей среды на непроницаемую мембрану может обеспечивать деформацию непроницаемой мембраны таким образом, что она принимает форму стенки.

Предпочтительно непроницаемая мембрана может включать, и, в частности, она может состоять из материала, в качестве которого выбираются необязательно упрочненные кремнийорганические материалы; термопластические полимеры, например, полиамид, полиэтилентерефталат (PET), политетрафторэтилен (Teflon®, PTFE), или полиимид; а также их смеси.

Непроницаемая мембрана может иметь один слой, или, согласно варианту осуществления, она может представлять собой многослойную мембрану. Один или несколько слоев, которые составляют непроницаемую мембрану, могут присутствовать в форме пленки. Непроницаемая мембрана может быть изготовлена из одного материала. Согласно варианту осуществления, непроницаемая мембрана может содержать множество различных материалов. Согласно варианту осуществления, непроницаемая мембрана присутствует в форме металлической фольги, например, изготовленной из титана, причем толщина данной фольги составляет несколько десятых миллиметра.

Согласно варианту осуществления, непроницаемая мембрана может уже находиться в контакте со стенкой даже перед тем, как направляется текучая среда. Согласно варианту осуществления, непроницаемая мембрана приводится в контакт со стенкой после того, как направляется текучая среда. Согласно еще одному варианту осуществления, промежуточный слой может присутствовать между стенкой и непроницаемой мембраны таким образом, чтобы предотвращать контакт между стенкой и непроницаемой мембраной.

Кроме того, настоящее изобретение предлагает способ изготовления детали, включающей волокнистую заготовку, уплотненную матрицей, причем данный способ отличается тем, что он включает следующие стадии:

b) уплотнение волокнистой заготовки, которая предварительно пропитывается пропитывающей композицией, которая является предшественником уплотняющей матрицы, чтобы получалась деталь включающий волокнистую заготовку, уплотненную матрицей, причем пропитанная заготовка получается посредством осуществления способа, который описывается выше.

Как упомянуто выше в отношении пропитанной заготовки, жесткая опора предназначается для того, чтобы придавать свою форму поверхности детали, которая обращена в сторону вышеупомянутой опоры. Аналогичным образом, стенка обеспечивает придание своей формы поверхности детали, которая обращена в сторону стенки. В частности, стенка имеет такую конфигурацию, что ее поверхность, обращенная в сторону волокнистой заготовки, сохраняет свою форму в течение стадии уплотнения. Таким образом, стенка и жесткая опора действуют как формовочные оболочки, обеспечивая регулирование профилей двух противоположных поверхностей детали.

Поверхность получаемой в результате детали, которая обращена в сторону стенки, и поверхность получаемой в результате детали, которая обращена в сторону жесткой опоры, могут иметь одинаковую форму, или они могут иметь различные формы.

Согласно варианту осуществления, уплотнение может осуществляться в процессе сохранения давления, производимого стенкой на пропитанную заготовку в результате направления текучей среды.

Сохранение изостатического давления на стенку в процессе уплотнения преимущественно делает возможным предотвращение образования пор за счет газовой фазы, которая содержится в пропитывающей композиции, и, следовательно, обеспечивает повышение механической прочности получаемой в результате детали.

В качестве примера, деталь может представлять собой лопатку турбинного двигателя, предпочтительно лопатку вентилятора.

Пропитанная волокнистая заготовка может уплотняться посредством отверждения пропитывающей композиции. Преимущественно отверждение пропитывающей композиции не обязательно должно осуществляться в автоклаве.

Необязательность отверждения в автоклаве преимущественно делает возможным уменьшение стоимости осуществления стадии уплотнения.

Настоящее изобретение также предлагает устройство для осуществления вышеупомянутого способа, причем данное устройство включает:

- конструкцию, включающую камеру, определенную между жесткой опорой и стенкой, причем стенка имеет поверхность, обращенную в сторону жесткой опоры, камера определяет внутренний объем, в котором должна находиться волокнистая заготовка, пропитанная пропитывающей композицией предшественника матрицы, причем камера предназначается для того, чтобы подвергаться термической обработке для цели уплотнения волокнистой заготовки; и

- впрыскивающее текучую среду устройство, предназначенное, чтобы направлять текучую среду на стенку, а именно на ее сторону, противоположную относительно камеры;

причем устройство имеет такую конфигурацию, что направление текучей среды на стенку, а именно на ее сторону, противоположную относительно камеры, не изменяет форму поверхности стенки, обращенной в сторону жесткой опоры, и производит достаточное давление на стенку, чтобы перемещать ее по направлению к опоре и уменьшать внутренний объем камеры.

Согласно варианту осуществления, впрыскивающее текучую среду устройство может предназначаться, чтобы направлять жидкость на стенку, а именно на ее сторону, противоположную относительно камеры.

Согласно варианту осуществления, конструкция может также включать непроницаемую мембрану, которая покрывает стенку, и стенка может располагаться между камерой и непроницаемой мембраной, и впрыскивающее текучую среду устройство может предназначаться, чтобы направлять текучую среду на непроницаемую мембрану, а именно на ее сторону, противоположную относительно камеры.

Согласно варианту осуществления, устройство может также включать нагревательный элемент, предназначенный для осуществления термической обработки пропитывающей композиции, обеспечивающей уплотнение волокнистой заготовки.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения становятся очевидными из следующего описания конкретных вариантов осуществления настоящего изобретения, которые представлены в качестве неограничительных примеров со ссылками на сопровождающие чертежи, в числе которых:

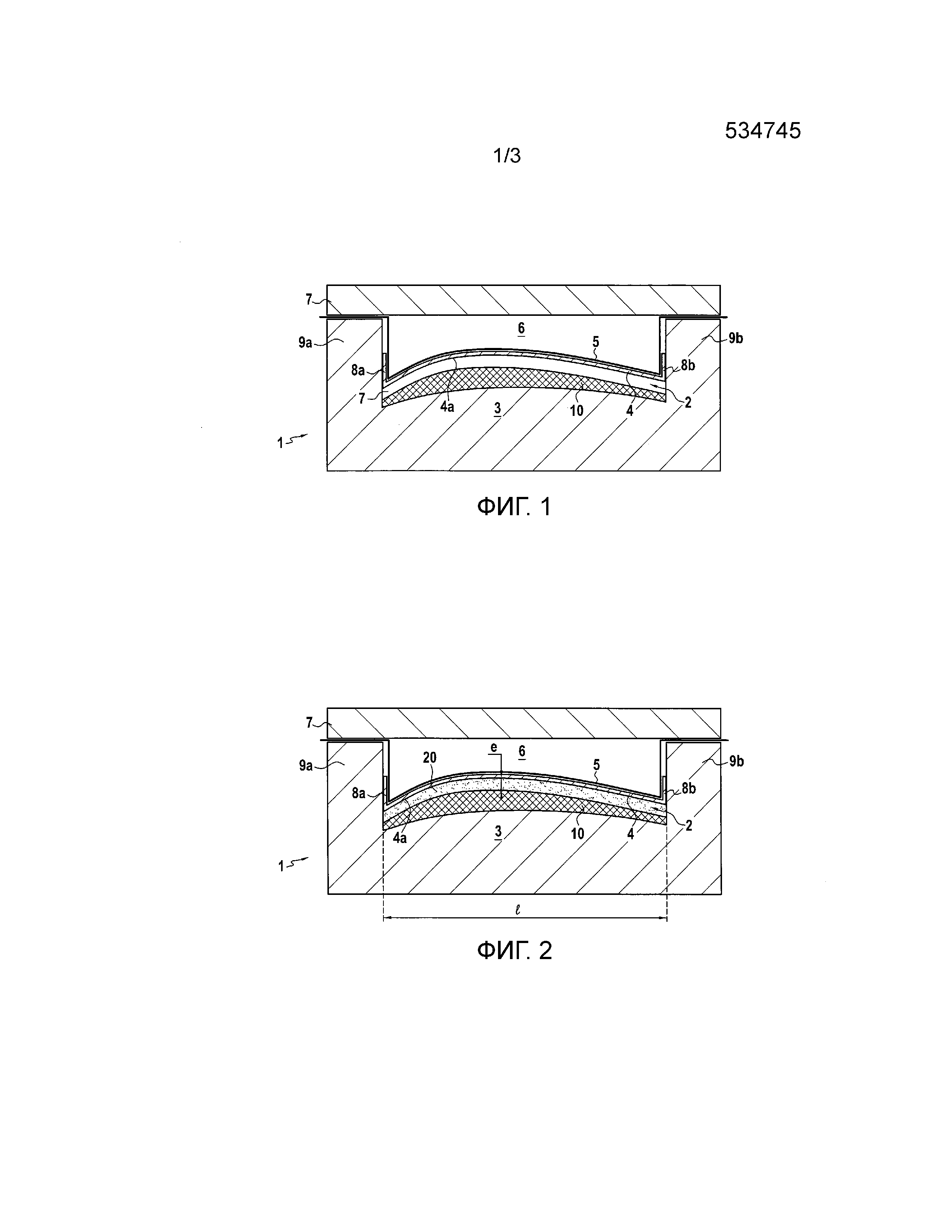

- фиг. 1 представляет местное схематическое изображение волокнистой заготовки, которая предназначается для пропитывания способом согласно настоящему изобретению и помещается в устройство согласно настоящему изобретению;

- фиг. 2 представляет местное схематическое изображение сборки, проиллюстрированной на фиг. 1, после впрыскивания пропитывающей композиции;

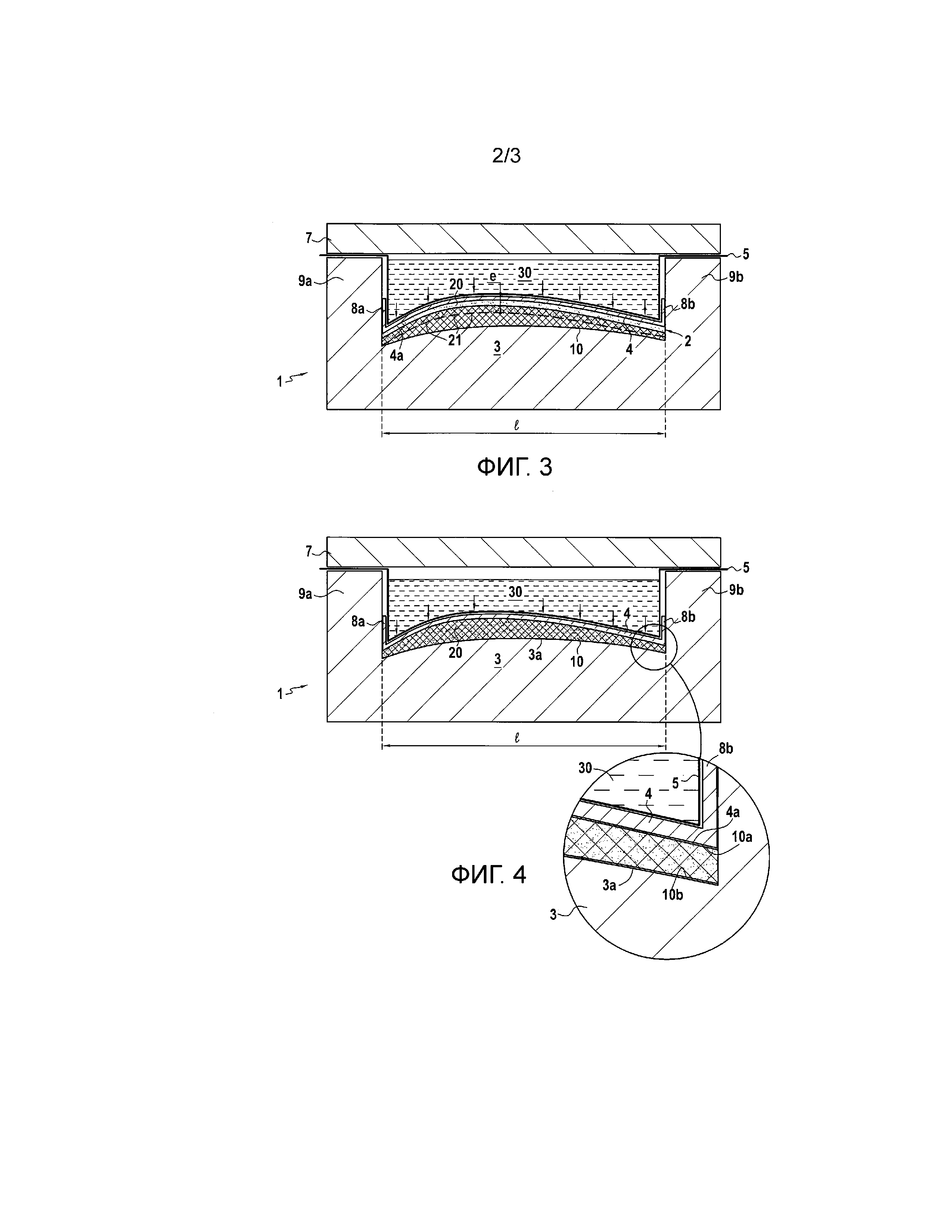

- фиг. 3 представляет местное схематическое изображение сборки, проиллюстрированной на фиг. 2, после направления текучей среды;

- фиг. 4 представляет местное схематическое изображение сборки, полученной после пропитывания волокнистой заготовки пропитывающей композицией; и

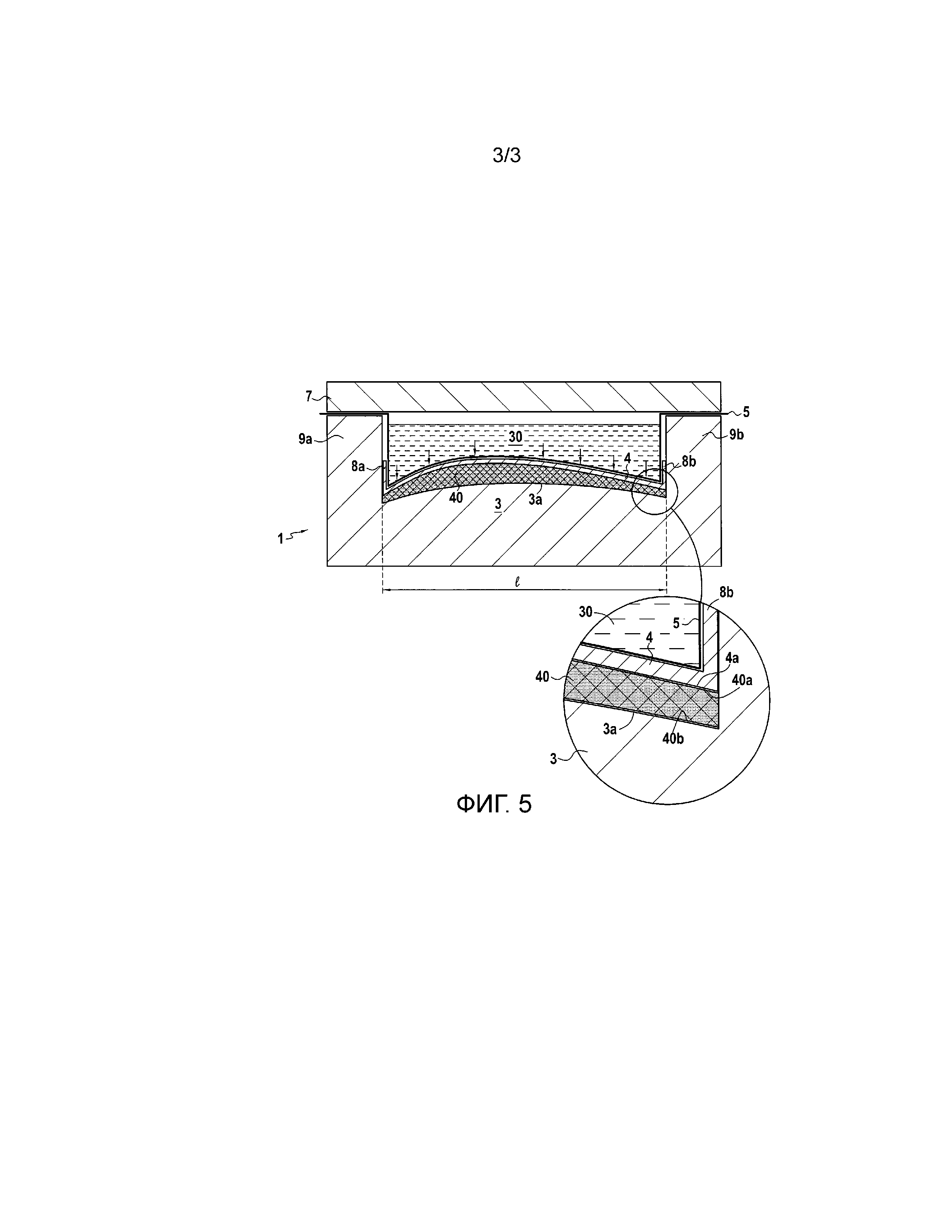

- фиг. 5 представляет местное схематическое изображение детали, полученной после отверждения пропитывающей композиции.

Подробное описание вариантов осуществления

Далее со ссылками на фиг. 1-4 представлено описание различных стадий способа пропитывания согласно настоящему изобретению.

Фиг. 1 представляет устройство 1 согласно настоящему изобретению, включающее жесткую опору 3, на которую помещается волокнистая заготовка 10. Камера 2, в которой присутствует волокнистая заготовка 10, определяется жесткой опорой 3 и стенкой 4. Кроме того, камера 2 определяется боковыми стенками 9a и 9b опоры 3. Как представлено на чертеже, камера 2 имеет свободный объем 7, расположенный между волокнистой заготовкой 10 и стенкой 4. Стенка 4 представляет собой поверхность 4a, обращенную в сторону волокнистой заготовки 10.

Стенка 4 может перемещаться по отношению к опоре 3, когда на нее воздействует достаточное давление. В представленном примере стенка 4 имеет два торца 8a и 8b, с которыми соединяются боковые стенки 9a и 9b. Торцы 8a и 8b в соединении с боковыми стенками 9a и 9b служат для направления стенки 4 по отношению к опоре 3. В качестве примера, эти торцы 8a и 8b могут составлять направленные вверх края, как представлено на чертеже. За пределы объема настоящего изобретения не выходит случай, в котором торцы 8a и 8b имеют некоторую другую форму, пригодную для соединения со стенками 9a и 9b, чтобы стенка 4 имела возможность перемещения по отношению к опоре 3.

В представленном примере непроницаемая мембрана 5 покрывает стенку 4, причем стенка 4 располагается между камерой 2 и непроницаемой мембраной 5. В качестве примера, непроницаемая мембрана 5 может находиться на одном уровне со стенкой 4. Как представлено на чертеже, непроницаемая мембрана 5 может полностью покрывать стенку 4. За пределы объема настоящего изобретения не выходит случай, в котором непроницаемая мембрана 5 отсутствует.

На противоположной стороне от камеры 2 устройство 1 также включает полость 6, покрывающую стенку 4. Полость 6 может определяться крышкой 7. Как подробно описывается ниже, полость 6 предназначается для заполнения текучей средой, когда осуществляется способ пропитывания согласно настоящему изобретению. Устройство 1 также включает впрыскивающее текучую среду устройство (не представленное на чертеже), которое позволяет направлять текучую среду в полость 6.

Фиг. 2 представляет проиллюстрированное на фиг. 1 устройство, которое получается после осуществления стадии впрыскивания пропитывающей композиции в форме полимера 20 в камеру 2. Как представлено на чертеже, полимер 20 впрыскивается в свободный объем 7 камеры 2. В представленном примере полимер 20 впрыскивался после помещения волокнистой заготовки 10 на опору 3 между заготовкой 10 и стенкой 4. Согласно варианту осуществления, который не представлен на чертеже, пропитывающая композиция может присутствовать между волокнистой заготовкой и опорой. Таким образом, согласно варианту осуществления, который не представлен на чертеже, пропитывающая композиция может помещаться в камеру перед помещением волокнистой заготовки на поверхность опоры.

Когда впрыскивается полимер 20, он может покрывать волокнистую заготовку 10 практически по всей длине λ волокнистой заготовки 10.

Как упоминается выше, такая конфигурация преимущественно позволяет полимеру 20 внедряться в заготовку 10 на большой площади, и в результате этого улучшается пропитывание.

В качестве примера, когда деталь, которая должна быть получена, представляет собой лопатку вентилятора, полимер 20, перед направлением текучей среды, может располагаться вблизи поверхности волокнистой заготовки 10, которая образует сторону всасывания лопатки.

Слой полимера 20, который находится в камере 2 и не пропитывает волокнистую заготовку 10, может иметь толщину e, как представлено на чертеже.

Когда полимер 20 присутствует в камере 2, текучая среда 30, например, жидкость, впрыскивается в полость 6 впрыскивающим текучую среду устройством. Сборка, которая получается после введения текучей среды 30 в полость 6, представлена на фиг. 3. Текучая среда 30 направляется на стенку 4, а именно на ее сторону, противоположную относительно камеры 2. Другими словами, когда текучая среда 30 направляется на стенку 4, стенка 4 оказывается между камерой 2 и текучей средой 30. В представленном примере текучая среда 30 направляется на стенку 4, как только завершается впрыскивание полимера 20 в камеру 2. Кроме того, в представленном примере, когда направляется текучая среда 30, непроницаемая мембрана 5 оказывается между направляемой текучей средой 30 и стенкой 4.

Направляемая текучая среда 30 производит давление на стенку 4 через непроницаемую мембрану 5. Изостатическое давление текучей среды 30 вдавливает полимер 20 через волокнистую заготовку 10, перемещает стенку 4 по направлению к опоре 3 и прижимает стенку 4 к заготовке 10.

Направление текучей среды 30 не изменяет форму стенки 4, поскольку она является достаточно жесткой, чтобы сохранять свою форму неизменной под действием направляемой текучей среды 30. Таким образом, направление текучей среды 30 заставляет стенку 4 перемещаться по направлению к опоре 3 без изменения формы стенки 4. В частности, поверхность 4a стенки 4, обращенная в сторону волокнистой заготовки 10, сохраняет свою форму после направления текучей среды. Как представлено на чертеже, торцы 8a и 8b стенки 4 перемещаются по направлению к опоре 3 в результате того, что направляется текучая среда 30. Стенка 4 сохраняет одинаковую форму в течение всей стадии пропитывания волокнистой заготовки 10 полимером 20.

Перемещение стенки 4 в результате направления текучей среды 30 приводит к уменьшению объема камеры 2. Как представлено на чертеже, толщина e слоя полимера 20, который находится в камере 2 и не пропитывает волокнистую заготовку 10, постепенно уменьшается в результате давления, которое производит текучая среда 30. Одновременно с этим фронт пропитывания 21 полимера 20 внутри заготовки 10 перемещается в направлении толщины заготовки 10 под действием давления, которое производит текучая среда 30. Фронт пропитывания 21 полимера 20 внутри заготовки 10 перемещается в направлении перемещения стенки 4, как представлено на чертеже.

Когда заготовка 10 оказывается полностью пропитанной полимером 20, получается результат, представленный на фиг. 4. Как упоминается выше, опора 3 обладает достаточной жесткостью, чтобы придавать форму поверхности 3a стороны опоры 3, обращенной к ней поверхности 10b пропитанной заготовки. Стенка 4 обладает достаточной жесткостью, чтобы придавать форму поверхности 4a стенки 4 обращенной к ней поверхности 10a пропитанной заготовки. В представленном примере противоположные поверхности 10a и 10b не имеют одинаковую форму, в частности, они не имеют одинаковую кривизну.

Фиг. 4 представляет устройство 1 в процессе отверждения полимера 20. Изостатическое давление текучей среды 30 распространяется в пропитанную полимером заготовку, и давление, производимое текучей средой 30, сохраняется в процессе сшивания полимер.

Фиг. 5 представляет результат, который получается после уплотнения волокнистой заготовки, которая предварительно пропитывается полимером, который является предшественником уплотняющей матрица. Как представлено на чертеже, получается деталь 40, которая включает волокнистую заготовку, уплотненную матрицей. Опора 3 обладает достаточной жесткостью, чтобы придавать форму поверхности 3a стороны опоры 3 обращенной к ней поверхности 40b детали 40. Стенка 4 обладает достаточной жесткостью, чтобы придавать форму поверхности 4a стороны стенки 4 обращенной к ней поверхности 40a детали 40. В представленном примере противоположные поверхности 40a и 40b не имеют одинаковую форму, в частности, они не имеют одинаковую кривизну. Как представлено на чертеже, в процессе отверждения полимера стенка 4 своим действием сохраняет изостатическое давление посредством использования текучей среды 30, направленной на стенку 4. Стадия уплотнения может не воздействовать на текучую среду 30. Другими словами, текучая среда 30 не обязательно должна изменять форму в течение стадии уплотнения.

Устройство 1 можно включают нагревательный элемент (не представленный на чертеже) для осуществления термической обработки, которая обеспечивает превращение полимера в уплотняющую матрицу.

Получаемая в результате деталь 40 может представлять собой лопатку турбинного двигателя, предпочтительно лопатку вентилятора.

Способ согласно настоящему изобретению преимущественно делает возможным регулирование формы противоположных поверхностей 40a и 40b получаемой в результате детали 40, в частности, в результате использования стенки 4 и жесткой опоры 3.

Примеры

Пример 1 (использование жидкости)

Волокнистую заготовку, включающий углеродные волокна и имеющую форму пластины с размерами 100×100×10 мм3, помещали в камеру, определенную между жесткой опорой, изготовленной из стали и имеющей размеры 150×150×50 мм3, и стенкой, аналогичным образом изготовленной из стали и имеющей толщину 2 мм.

После этого в камеру впрыскивали полимер эпоксидного типа PR520, объем которого составлял 40 кубических сантиметров (см3).

После этого масло направляли на стенку, противоположную относительно камеры, чтобы создать давление 4 бар (0,4 МПа) и пропитывать заготовку полимером.

После пропитывания получали пластину, в которой объемное содержание углеродных волокон составляло 60%. Температура, установленная в процессе пропитывания, составляла 160°C.

После этого стадию уплотнения пропитанной волокнистой заготовки осуществляли посредством нагревания до 180°C в целях полного сшивания полимера.

Пример 2 (использование газа)

Волокнистую заготовку, включающий углеродные волокна и имеющую форму пластины с размерами 100×100×10 мм3, помещали в камеру, определенную между жесткой опорой, изготовленной из стали и имеющей размеры 150×150×50 мм3, и стенкой, аналогичным образом изготовленной из стали и имеющей толщину 2 мм.

После этого в камеру впрыскивали полимер эпоксидного типа PR520, объем которого составлял 40 кубических сантиметров (см3).

После этого сжатый воздух направляли на стенку, противоположную относительно камеры, чтобы создать давление 4 бар (0,4 МПа) и пропитывать заготовку полимером.

После пропитывания получали пластину, в которой объемное содержание углеродных волокон составляло 60%. Температура, установленная в процессе пропитывания, составляла 160°C.

После этого стадию уплотнения пропитанной волокнистой заготовки осуществляли посредством нагревания до 180°C в целях полного сшивания полимера.

Термин "включающий/содержащий предмет" следует понимать, как "включающий/содержащий, по меньшей мере, один предмет".

Термин "находящийся в интервале от … до …" следует понимать, как включающий пределы данного интервала.

Реферат

Изобретение относится к способу пропитывания волокнистой заготовки пропитывающей композицией. Направляют жидкость на конструкцию, причем данная конструкция включает камеру, в которой присутствует волокнистая заготовка для пропитывания, причем камера определяется между жесткой опорой, на которой помещается волокнистая заготовка, и стенкой, причем стенка имеет поверхность, обращенную в сторону волокнистой заготовки. В камере присутствует пропитывающая композиция для пропитывания волокнистой заготовки. Жидкость направляется на стенку, а именно на ее сторону, противоположную относительно камеры, причем стенка имеет такую конфигурацию, что ее поверхность, обращенная в сторону волокнистой заготовки, сохраняет свою форму в процессе направления жидкости, причем направляемая жидкость обеспечивает создание достаточного давления для перемещения стенки по направлению к жесткой опоре и пропитывания волокнистой заготовки пропитывающей композицией. Изобретение обеспечивает изготовление деталей из композитных материалов, проявляющих низкую микропористость. 3 н. и 8 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки композиционного материала

Способ формования заготовки

Комментарии