Способ формования заготовки - RU2479424C2

Код документа: RU2479424C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу формования заготовки при изготовлении композитной детали.

Уровень техники

Хорошо известно, что толщина композитных деталей уменьшается во время отверждения. Этот процесс известен как "уплотнение" и почти полностью вызван выделением захваченного воздуха. Обычно уменьшение толщины предварительно пропитанного слоистого материала (широко известного как "препрег") составляет порядка 10-15%, а для сухого волоконного композита уплотнение может быть еще большим. Это может стать существенной проблемой в тех случаях, когда

а) деталь имеет значительную толщину (обычно >10 мм) и является по меньшей мере частично неплоской или

б) деталь монтируют во внутренних участках с гораздо большей толщиной, чем толщина окружающего материала.

Способ формования изделий из слоев композитного материала описан в патентном документе US 2002/0012591 A1. Мембрану растягивают над формующим инструментом, а между инструментом и мембраной создают низкий вакуум. Мембрану изготавливают из эластомерного материала, в частности, из силиконовой резины. Растянутая мембрана служит для уплотнения слоев и удаления воздуха.

Раскрытие изобретения

Изобретение предусматривает способ формования заготовки при изготовлении композитной детали, при этом указанный способ включает операции, на которых:

укладывают заготовку, опорную мембрану и диафрагму на пуансон, при этом опорную мембрану и диафрагму располагают с противоположных сторон заготовки, а заготовка содержит первую часть, которую помещают на верхнюю часть пуансона, и вторую часть, которая выступает с одной боковой стороны пуансона,

обеспечивают опору веса второй части заготовки на опорную мембрану и

постепенно деформируют опорную мембрану и вторую часть заготовки, прижимая их к боковой стороне пуансона за счет приложения разности давлений к диафрагме и растяжения диафрагмы над пуансоном по мере приложения разности давлений,

при этом диафрагма имеет жесткость в плоскости диафрагмы, которая превышает жесткость опорной мембраны в плоскости опорной мембраны.

Диафрагма предпочтительно имеет модуль упругости при растяжении в плоскости диафрагмы, превышающий 5 МПа при удлинении 100%, 200% и/или 300%.

Диафрагма может иметь модуль упругости при растяжении в плоскости диафрагмы, превышающий 6, 7 или 8 МПа. Предпочтительно модуль упругости при растяжении превышает 6, 7 или 8 МПа при удлинении 100%, 200% и/или 300%.

Установлено, что если диафрагму сделать относительно жесткой в плоскости диафрагмы, то давление концентрируется на участках пуансона с высокой степенью кривизны, что является желательным с точки зрения перспективного уплотнения. Установлено также, что при использовании такой относительно жесткой диафрагмы получается превосходный результат прессования с меньшим количеством складок.

Изобретение определяет жесткость диафрагмы в относительных единицах как экстенсивное свойство материала, т.е., жесткость k определяется как

k=P/δ,

где δ - величина смещения под действием приложенной силы растяжения P.

Диафрагма может представлять собой многослойную или однослойную диафрагму. В случае многослойной диафрагмы одни слои могут иметь относительно высокий модуль упругости при растяжении, а другие слои - относительно низкий модуль упругости при растяжении. Предпочтительно, по меньшей мере один из слоев диафрагмы является жестким, т.е. имеет модуль упругости при растяжении в плоскости диафрагмы более 5, 6, 7 или 8 МПа. Альтернативно сумма модулей упругости при растяжении слоев диафрагмы может превышать 5, 6, 7 или 8 МПа.

Обычно способ включает также съем формованной заготовки с пуансона и ее отверждение в матрице.

Обычно между верхней и боковой частью пуансона имеется выпуклый угол с относительно высокой кривизной, т.е. с кривизной, большей, чем у верхней или боковой стороны пуансона.

Обычно заготовка представляет собой композитный материал, который может иметь форму многослойного пакета. В частности, заготовка может представлять собой материал препрег, который состоит из полимера, армированного однонаправленными углеродными волокнами (каждый слой содержит набор волокон, которые, по существу, выровнены относительно друг друга), или из тканого углеродного полотна. Однако в альтернативных вариантах осуществления заготовка может быть представлена в некомпозитной форме, при этом в процессе формования или после операции формования заготовку пропитывают связующим веществом для получения композитной детали. Так, например, заготовка может представлять собой невитой материал, содержащий разнонаправленные сухие волокна, на поверхность которых перед формованием наносят связующее, чтобы получить сухую уплотненную волокнистую заготовку. Далее в эту заготовку методом вакуумной инфузии или инжекции вводят жидкую смолу, используя технологию RIFT (Resin Infusion Under Flexible Tooling, инфузия смолы при помощи гибкой оснастки) (вакуумная инфузия) или RTM (Resin Transfer Molding, трансферное формование смолы) (инжекция) для получения композитной детали. Операцию инфузии/инжекции можно выполнять на оснастке для отверждения, когда заготовка доведена до температуры отверждения или во время отдельного цикла нагревания/охлаждения. Альтернативно слои сухих волокон, не содержащие связующего, можно чередовать со слоями пленки на основе смолы, чтобы получить инфузионный ламинат полимерной пленки (RFI, Resin Film Infusion). Когда заготовку нагревают в процессе формования, полимерная пленка течет и пропитывает волокнистые слои. Этот тип материала является предпочтительным в некоторых областях применения, поскольку он быстрее укладывается (обычно 0.75 мм на слой по сравнению с 0.2 мм на слой в препреге). Хотя механические свойства композитных деталей из RFI уступают препрегу, они превосходят механические свойства материалов, полученных из жидких смол, например, способом RTM. Их коэффициенты уплотнения обычно выше, чем у препрегов.

В описанных далее вариантах осуществления заготовку используют для получения лонжерона самолетного крыла. Однако изобретение можно использовать также для получения многих других деталей самолета (в частности, стрингеров) или деталей других композитных конструкций, например для лодок, автомобилей и т.п.

Краткое описание графических материалов

Далее варианты осуществления изобретения описаны со ссылками на сопровождающие чертежи, на которых представлены:

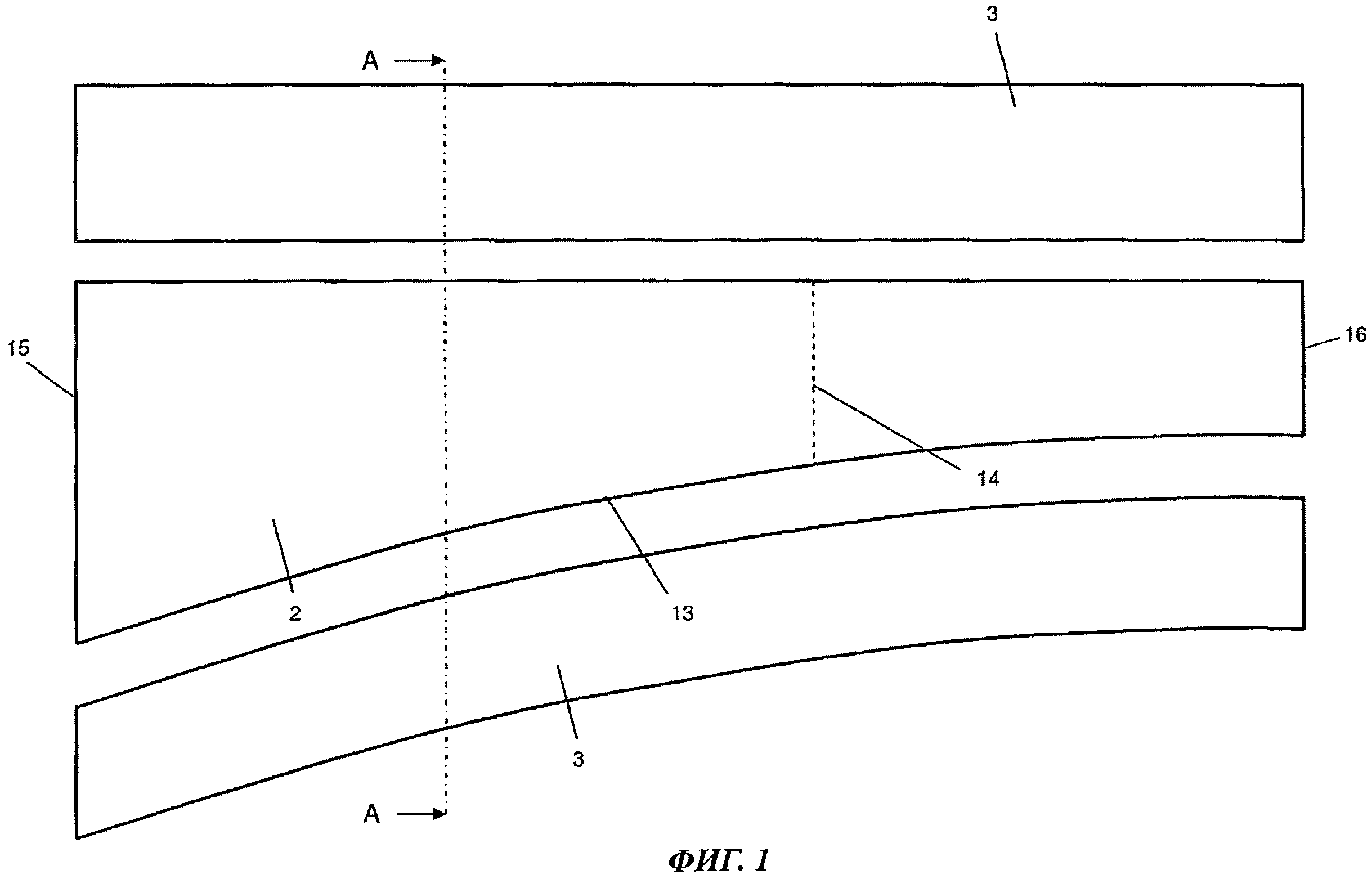

фиг.1 - вид сверху пуансона и двух боковин;

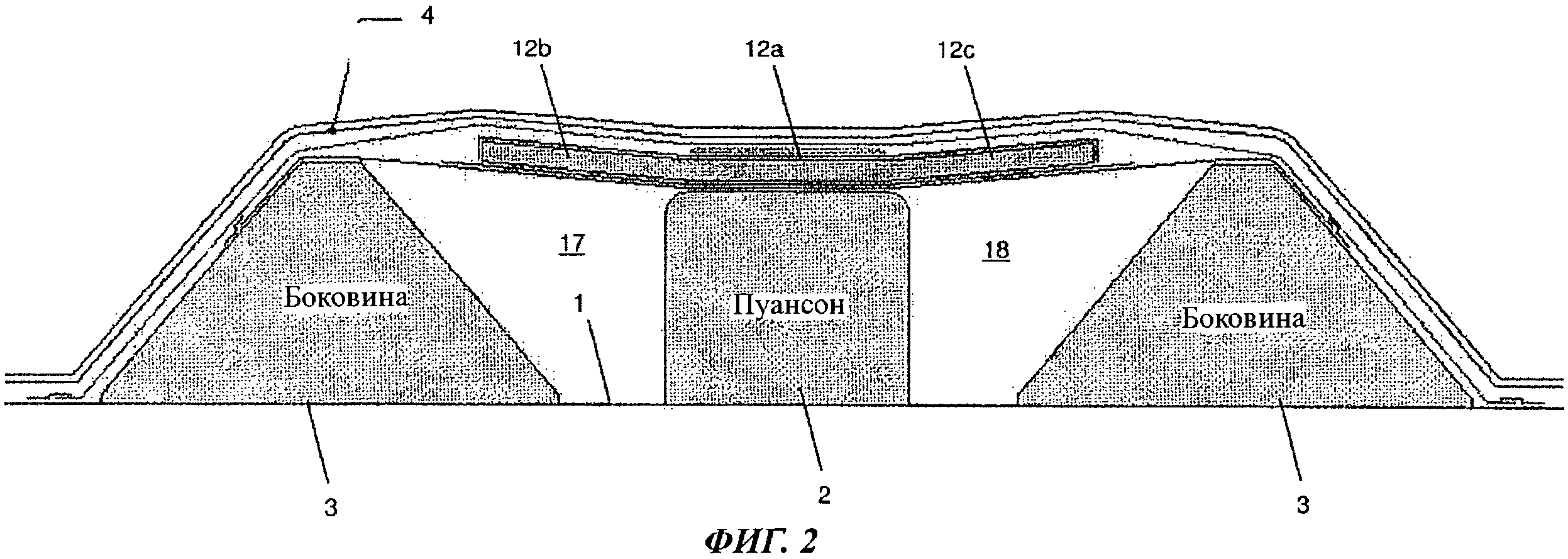

фиг.2 - вид в разрезе по оси А-А с фиг.1;

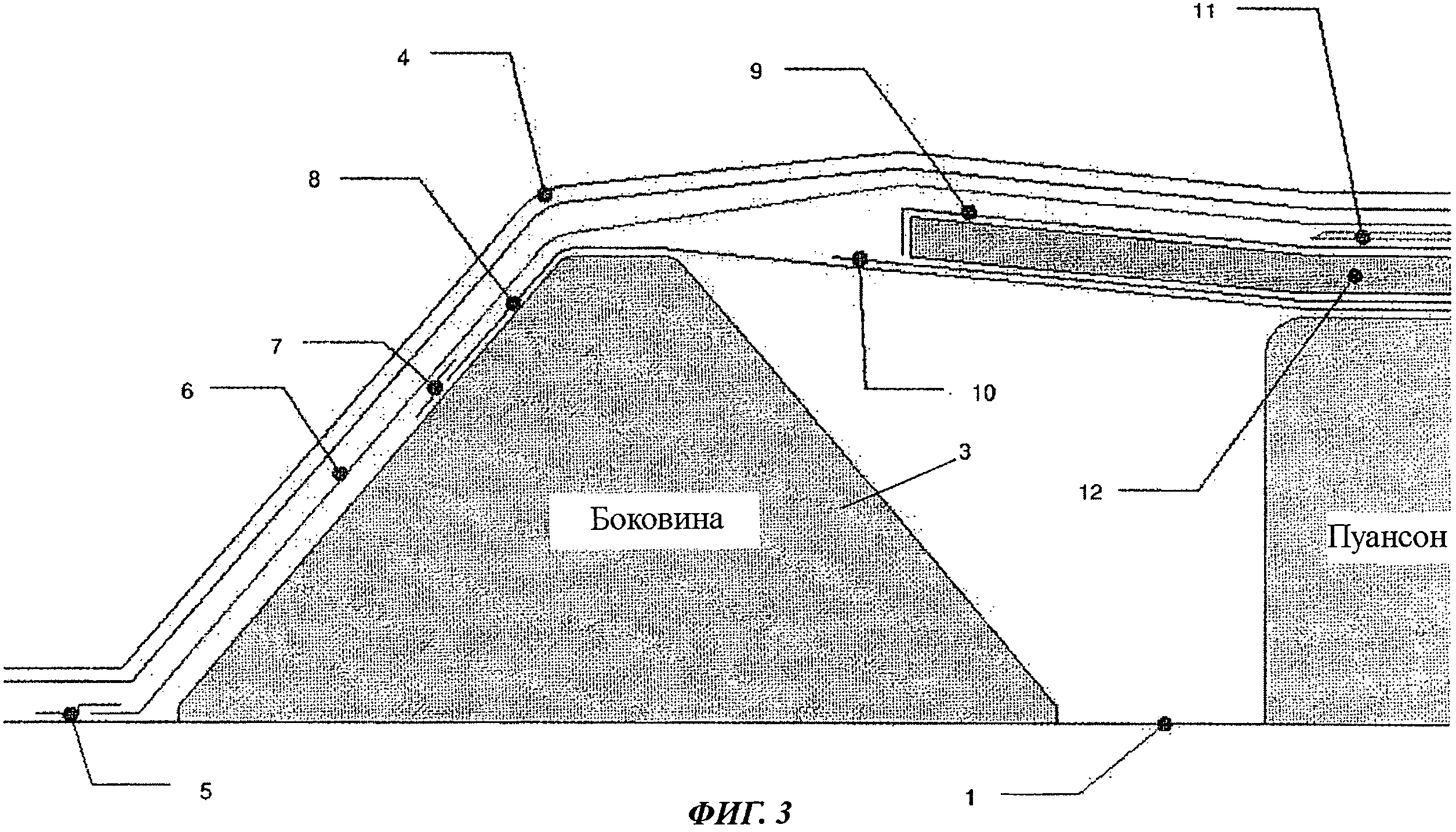

фиг.3 - увеличенная часть фиг.2;

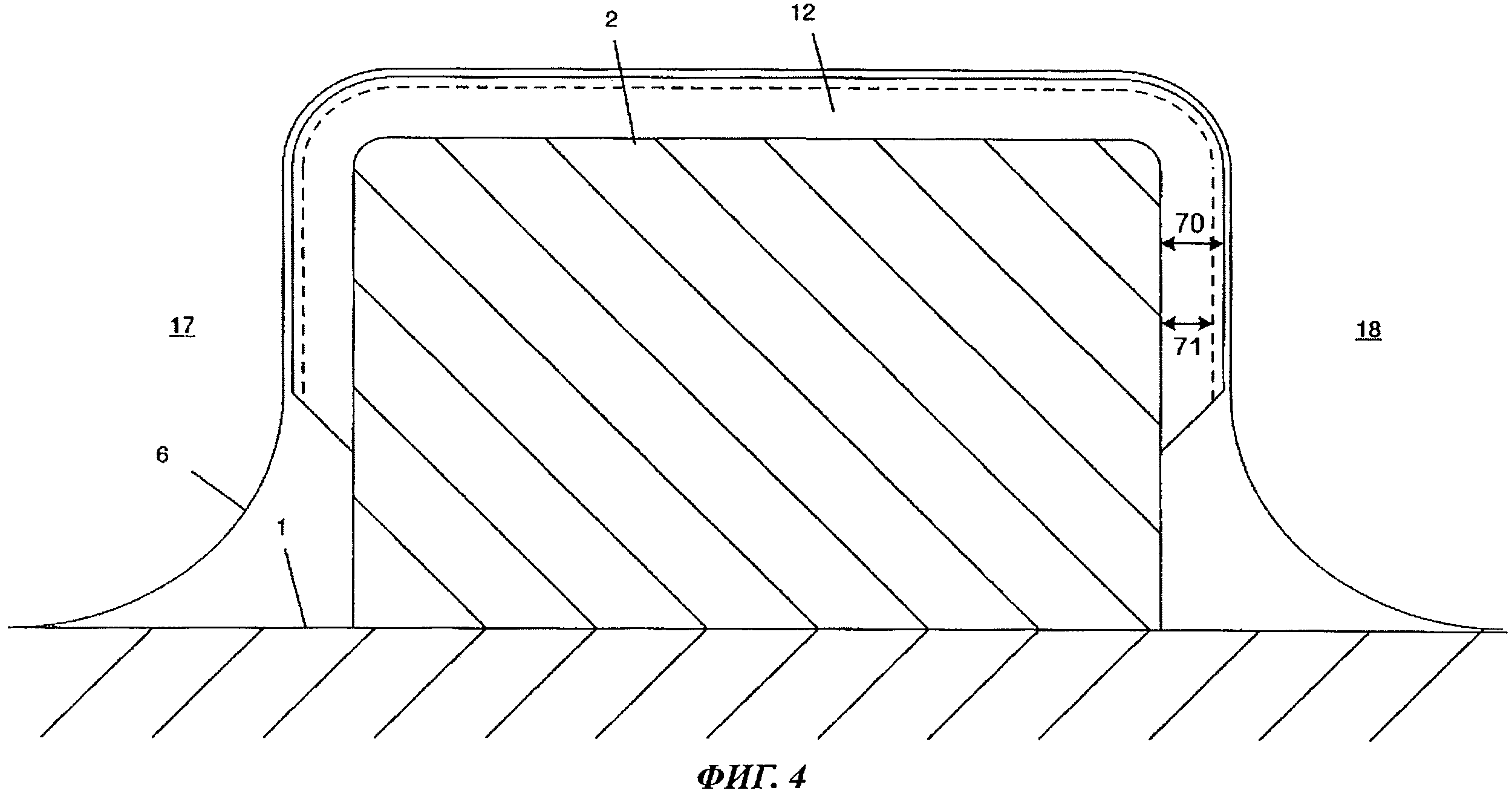

фиг.4 - вид пуансона в разрезе после прессования заготовки;

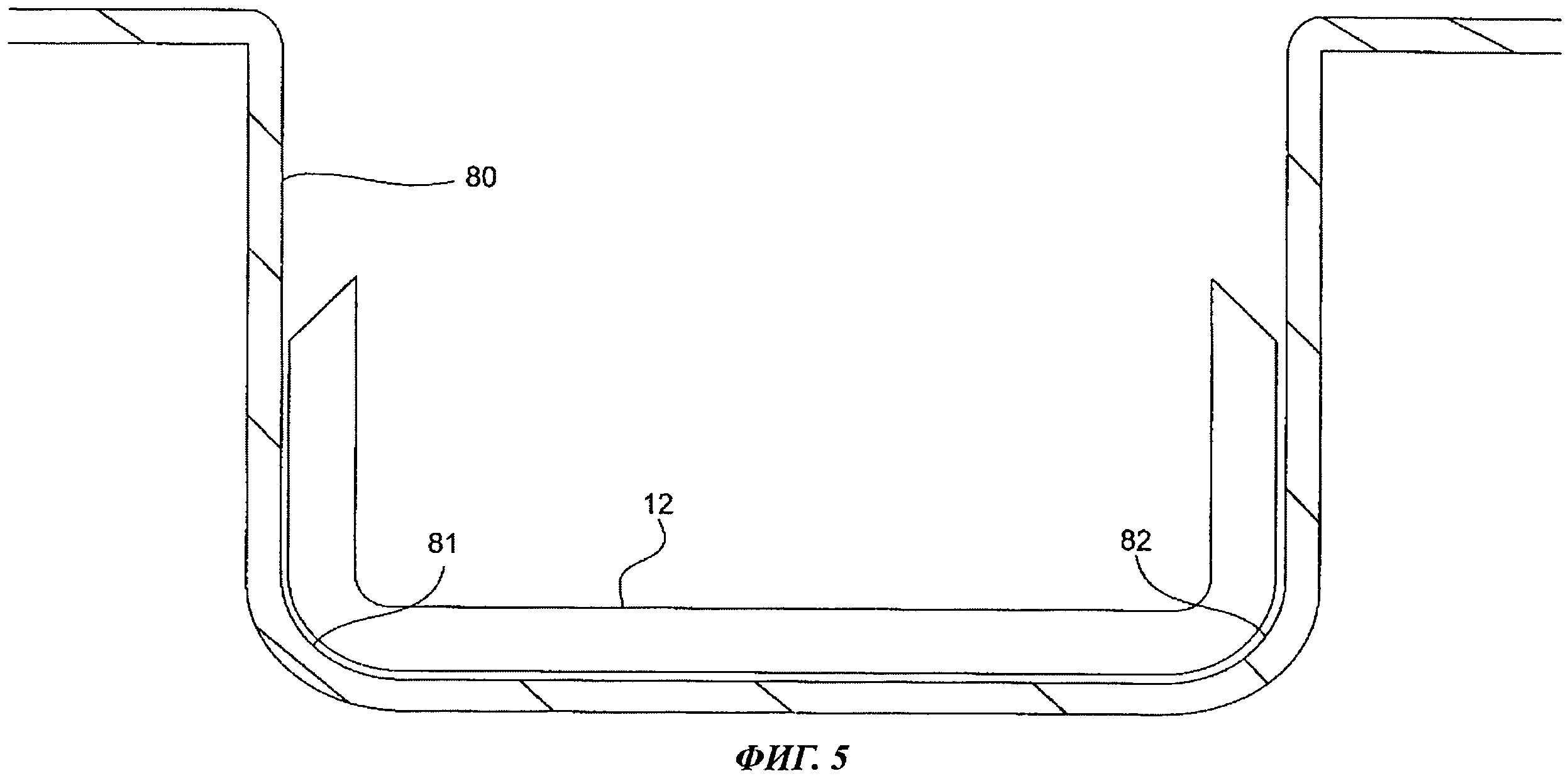

фиг.5 - вид матрицы в разрезе;

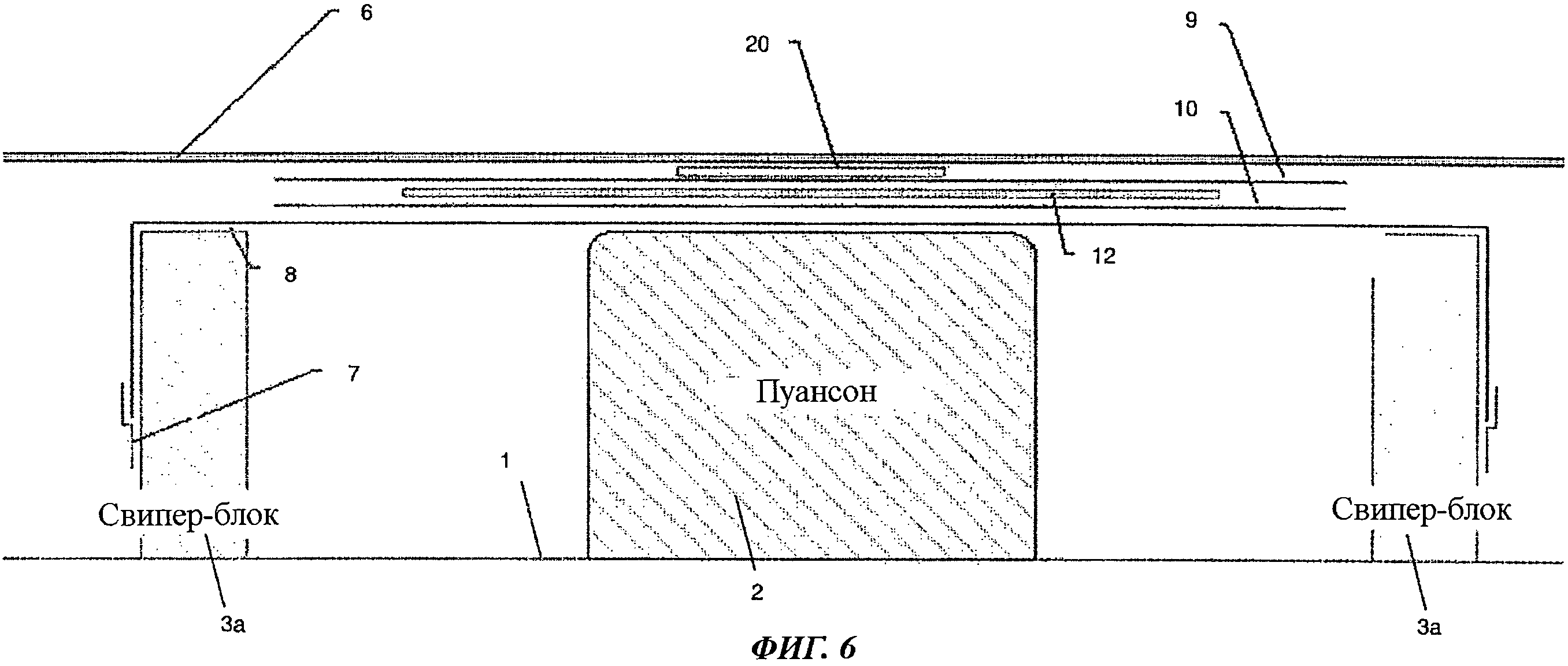

фиг.6 - вид в разрезе альтернативного формовочного узла; и

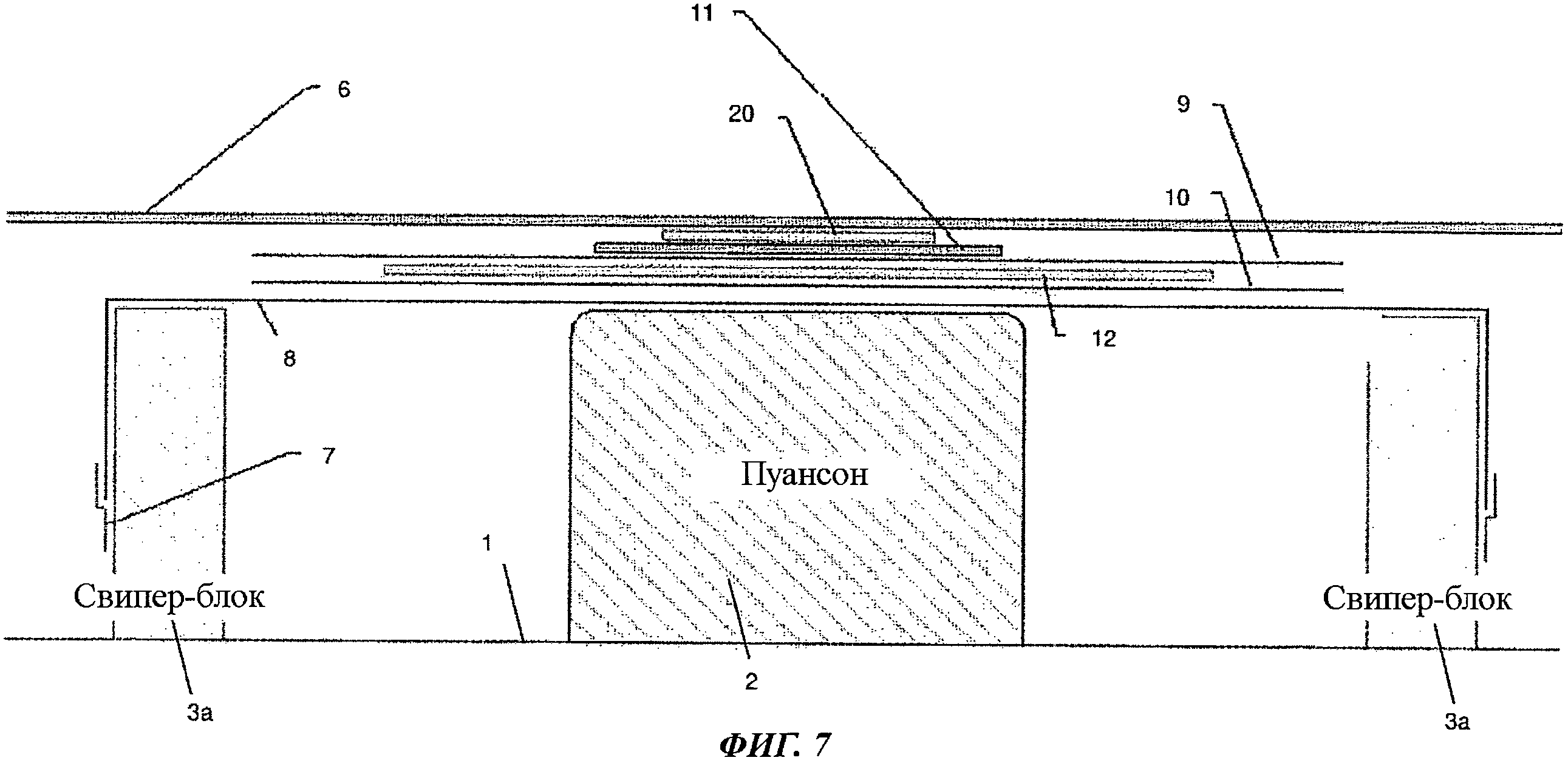

фиг.7 - вид в разрезе другого альтернативного формовочного узла.

Осуществление изобретения

На фиг.1 представлен вид сверху пуансона 2 и двух боковин 3, которые используют для получения лонжерона самолетного крыла с С-образным сечением. На фиг.2 показан вид в разрезе по оси А-А с фиг.1. Как видно на фиг.2, пуансон 2 и боковины 3 установлены на столе 1.

На первой операции на плоском столе формуют плоский лист композитного препрега при помощи лентоукладочной или иной автоматизированной машины (не показано). Затем из плоского листа вырезают плоскую заготовку 12 препрега желаемой формы. Следует понимать, что заготовку 12 препрега можно получить из множества пригодных композитных материалов. В предпочтительном варианте осуществления заготовку получают из эпоксидной смолы, армированной однонаправленными углеродными волокнами, в частности, марки Т700/М21, поставляемой компанией Hexcel (www.hexcel.com).

Как показано на фиг.3, гибкая опорная мембрана 8 из материала Vacfilm 430 установлена над пуансоном 2 и боковинами 3 и прикреплена к боковинам 3 полосами ленты 7. Vacfilm 430 представляет собой высокоэластичную эластомерную упаковочную пленку, которую поставляет компания Aerovac System Ltd (www.aerovac.com). Пленка имеет относительно низкий модуль упругости при растяжении, составляющий 700 фунтов на квадратный дюйм (4,8 МПа) при 100% удлинении. Он определяется как отношение растягивающего напряжения к деформации при растяжении, когда на пленку действует растягивающее усилие в плоскости пленки, при 100% удлинении.

Заготовку 12 оборачивают двумя слоями 9, 10 фторэтиленпропиленовой (FEP) разделительной пленки и устанавливают, как показано на фиг.2 и 3. Заготовка имеет центральную часть 12а, которая расположена над верхней частью пуансона, и боковые части 12b, 12с, которые выступают с противоположных боковых сторон пуансона.

Поверх заготовки и двухслойной диафрагмы 4, 6 над всем узлом помещают прокладку 11 пресса. Следует отметить, что прокладка 11 пресса является не обязательной и может не использоваться. Первый слой диафрагмы, слой 6, представляет собой пленку Wrightlon®WL7400, которую накладывают на узел и прикрепляют к столу 1 полосами ленты 5. Пленку Wrightlon®WL7400 поставляет Airtech Advanced Material Group, Huntington Beach, CA, USA. Слой 6 диафрагмы имеет более высокий модуль упругости при растяжении, чем опорная мембрана 8. Кроме того, жесткость при растяжении (которая связана с модулем упругости при растяжении) слоя 6 диафрагмы в плоскости слоя 6 диафрагмы выше, чем у опорной мембраны 8 в плоскости опорной мембраны 8. Второй слой диафрагмы, слой 4, с низкой жесткостью накладывают на узел и прикрепляют к столу 1 прочной стальной рамой. Второй слой 4 диафрагмы может быть изготовлен из множества пригодных эластичных материалов. В предпочтительном варианте осуществления слой 4 диафрагмы изготавливают из Mosite 1453D - высокопрочной силиконовой резины производства Mosite Rubber Company of Fort Worth, Texas. Она имеет модуль упругости при растяжении, равный 600 фунтам на квадратный дюйм (4,1 МПа) при удлинении 300%.

Следует отметить, что слой 6 показан в форме однослойного материала, однако в альтернативном исполнении слой 6 может содержать несколько слоев пленки WL7400.

К узлу прикладывают давление, создавая вакуум при помощи системы мелких отверстий (не показаны), выполненных в столе 1. Отверстия распределены по всему столу, поэтому весь узел оказывается вакуумированным. Иными словами, воздух выкачивают из полости между опорной мембраной 8 и столом 1, из полости между опорной мембраной 8 и двухслойной диафрагмой 4, 6 и из полости между слоями 4, 6 диафрагмы.

Как показано на фиг.4, диафрагму растягивают над пуансоном, перекрывая каналы 17, 18 между пуансоном 12 и боковинами 3, при этом разность давлений втягивает диафрагму в указанные каналы. Поскольку диафрагма оказывается втянутой в каналы 17, 18, они постепенно деформируют боковые части 12b, 12с заготовки, изгибая их в сторону боковых частей пуансона, как показано на фиг.4. Формование можно производить при высокой температуре Т1 в пределах 85°C-95°C (предпочтительно 90°C), или при более низкой температуре 45°C. Следует отметить, что для наглядности слой 4 диафрагмы с низкой жесткостью, разделительные пленки 9, 10, прокладка 11 и пленка 8 на фиг.4 не показаны.

Теплоту можно получить при помощи печи, инфракрасного нагревательного элемента или других средств. Дополнительное давление для уплотнения детали можно создать, поместив весь узел в автоклав и приложив давление, превышающее 1 бар, к наружной стороне диафрагмы.

Опорная мембрана 8 поддерживает вес боковых сторон 12b, 12с заготовки, когда ее температура приближается к температуре Т1 формования и уплотнения, исключая тенденцию к самоформованию, которое может привести к образованию складок.

Жесткий слой 6 диафрагмы и опорная мембрана 8 создают натяжение заготовки 12, облегчая формование пуансоном уклонов и других сложных элементов формы. Следует отметить, что слои 4, 6 диафрагмы накладывают с натяжением, чтобы минимизировать провисание перед созданием вакуума.

Разность давлений, действующая на диафрагму, создает равномерное гидростатическое давление на все части заготовки 12. Перекрытие диафрагмой каналов между пуансоном и боковинами 3 заставляет диафрагму растягиваться, при этом создается растягивающее усилие в плоскости диафрагмы, которое вызывает реакцию заготовки в местах ее контакта с выпуклыми углами пуансона. Таким образом, давление, приложенное к заготовке, изменяется на ее поверхности от чисто гидростатического давления (вплоть до атмосферного или более высокого давления в случае использования автоклава) на тех участках, где она вступает в контакт с менее выпуклыми, приблизительно плоскими частями верхней и боковых поверхностей пуансона 2, до интенсифицированного давления в выпуклых углах с высокой кривизной, которое включает сумму давления растяжения и гидростатического давления.

Уплотнение заготовки обеспечивается комбинацией давления и повышенной температуры. Кроме того, уплотнению способствует действие диафрагмы, которая постепенно перемещается по сторонам 12b, 12с заготовки, выдавливая из нее воздух.

На фиг.4 показан другой профиль заготовки до уплотнения - сплошными линиями, и после уплотнения - прерывистыми линями. Процесс уплотнения уменьшает толщину заготовки от величины, обозначенной номером 70, до уплотнения, до величины, обозначенной номером 71, после уплотнения. Следует отметить, что толщина уменьшается как на плоских, так и на неплоских участках заготовки. В одном варианте осуществления толщина 70 составляет примерно 34 мм, а толщина 71 - примерно 30 мм.

После уплотнения формованную заготовку 12 переносят в отверждающую матрицу 80, показанную на фиг.5, и на заготовку 12 наносят соответствующие расходные материалы для проведения маркировки в форме (In-Mould Labeling, IML). Затем матрицу 80 помещают в автоклав, где ее нагревают до температуры Т2 отверждения, составляющей примерно 180°C, под давлением от 7 до 12 бар для отверждения заготовки.

Заготовка в отверждающей матрице 80 имеет эффективную толщину, т.е. поверхность IML заготовки не должна смещаться при отверждении. Поэтому толщина заготовки остается постоянной на неплоских участках, где заготовка вступает в контакт с поверхностями 81, 82 матрицы 80.

В случае альтернативного способа вместо отверждения заготовки в матрице 80, как показано на фиг.5, заготовку можно отверждать на пуансоне 2, который используют для прессования и уплотнения. В этом случае к линии разъема формы (Outer Mold Line) заготовки можно добавить несколько удаляемых слоев для механической обработки, чтобы обеспечить соответствие геометрическим допускам. Способ горячего уплотнения регулирует толщину лонжерона, отверждаемого на пуансоне, при этом уменьшается изменчивость детали и минимизируется толщина (количество) необходимых удаляемых слоев.

Альтернативный узел для формования и уплотнения показан на фиг.6. Он аналогичен узлу на фиг.1-3, при этом аналогичные детали имеют одинаковые ссылочные номера. Однако следует отметить, что слой 4 диафрагмы с низкой жесткостью и прокладка 11 исключены, а под жестким слоем 6 диафрагмы добавлен дышащий слой 20. Кроме того, прямоугольные боковые блоки за использованы вместо треугольных боковин 3, показанных на фиг.1-3.

Другой альтернативный узел формования и уплотнения показан на фиг.7. Он аналогичен узлу на фиг.6, при этом аналогичные детали имеют одинаковые ссылочные номера. Следует отметить, что прокладка 11 в данном случае используется.

Пуансон 2, показанный на фиг.1, имеет криволинейную кромку 13 с большим радиусом кривизны (порядка 100 метров). Каждый слой препрега содержит набор углеродных волокон, которые имеют одинаковое направление. Некоторые препреги формируют таким образом, чтобы их волокна располагались вдоль размаха крыла между корневой частью 15 и кромкой 16 лонжерона. Их обычно называют нулевыми волокнами, потому что они имеют наклон 0° к направлению размаха крыла. Другие препреги формируют таким образом, чтобы их волокна располагались вдоль хорды, под прямым углом к направлению размаха крыла. В следующих препрегах волокна укладывают под углом +/-45° к направлению размаха крыла. В традиционных блоках имеется тенденция к образованию складки вдоль оси 14, показанной на фиг.1. Предполагают, что это вызвано нулевыми волокнами.

Оказалось, что при использовании слоя 6 диафрагмы, который является относительно жестким, тенденция образования указанной складки отсутствует. Провели эксперименты с различной жесткостью диафрагмы 6, которые показали, что чем выше жесткость, тем большее давление прикладывается к выпуклым углам пуансона 2. Концентрация сил в выпуклых углах является желательной как для прессования, так и для уплотнения.

Слой 4 диафрагмы с низкой жесткостью является достаточно эластичным для работы в циклическом режиме, поэтому его можно повторно использовать для нескольких циклов прессования. В отличие от этого слой 6 диафрагмы с высокой жесткостью, обеспечивающий лучшее уплотнение слоистого материала, может требовать более частой замены.

Настоящее изобретение описано со ссылками на один или более предпочтительных вариантов осуществления, однако следует понимать, что могут быть внесены различные изменения или модификации без отклонения от сущности изобретения, которая определяется прилагаемой формулой изобретения.

Реферат

Изобретение относится к способу формования заготовки при изготовлении композитной детали. Согласно способу укладывают заготовку, опорную мембрану и диафрагму на пуансон. Опорную мембрану и диафрагму располагают с противоположных сторон заготовки. Заготовка содержит первую часть, которую помещают на верхнюю часть пуансона, и вторую часть, которая выступает с одной боковой стороны пуансона. Обеспечивают опору веса второй части заготовки на опорную мембрану и постепенно деформируют опорную мембрану и вторую часть заготовки, прижимая их к боковой стороне пуансона за счет приложения разности давлений к диафрагме и растяжения диафрагмы над пуансоном по мере приложения разности давлений. Диафрагма имеет жесткость в плоскости диафрагмы, которая превышает жесткость опорной мембраны в плоскости опорной мембраны. Изобретение позволяет повысить качество получаемых изделий. 2 н. и 10 з.п. ф-лы, 7 ил.

Формула

укладывают заготовку, опорную мембрану и диафрагму на пуансон, при этом опорную мембрану и диафрагму располагают с противоположных сторон заготовки, а заготовка содержит первую часть, которую помещают на верхнюю часть пуансона, и вторую часть, которая выступает с одной боковой стороны пуансона,

обеспечивают опору веса второй части заготовки на опорную мембрану и постепенно деформируют опорную мембрану и вторую часть заготовки, прижимая их к боковой стороне пуансона за счет приложения разности давлений к диафрагме и растяжения диафрагмы над пуансоном по мере приложения разности давлений,

при этом диафрагма имеет жесткость в плоскости диафрагмы, которая превышает жесткость опорной мембраны в плоскости опорной мембраны.

Комментарии