Способ и устройство для снятия фасок на конце трубы, изготовленной из термопластичного материала - RU2601758C2

Код документа: RU2601758C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для обработки труб, изготовленных из термопластичного материала, а более конкретно, к способу и устройству для снятия фасок на конце трубы.

УРОВЕНЬ ТЕХНИКИ

Трубы из термопластичного материала используются, например, как жесткие трубы для санитарно-гигиенических целей, для наружных водосточных труб, для распределения воды и для стоков. Трубы, изготовленные из термопластичного материала, получают с помощью процесса экструзии, на установке, которая вытягивает материал в пластическом состоянии, с помощью шнека, который вращается внутри цилиндра, через пресс-форму подходящей формы и размеров.

Установка по производству труб известна как экструзионная линия, и она содержит несколько устройств, каждое из которых предназначено для выполнения конкретной функции.

В этой системе, как правило, присутствует устройство, обычно расположенное на конце линии, известное как «резак».

Это устройство предназначено для разрезания трубы на отрезки точной и заданной длины.

Это устройство содержит режущий узел, установленный на подвижной каретке, синхронизированной с трубой и оснащенной зажимными средствами, предназначенными для соединения с трубой во время выполнения операции по разрезанию.

Существуют два различных типа режущего устройства, что касается перемещения обрабатывающего инструмента относительно оси трубы, а именно устройство для разрезания ножничного типа и устройство для разрезания планетарного типа.

Машины для разрезания ножничного типа отличаются тем, что в них рабочее перемещение режущего инструмента и направление перемещения перпендикулярны оси трубы, тогда как планетарные резаки отличаются тем, что в них рабочее перемещение режущего инструмента происходит с круговым движением относительно оси трубы.

Что касается самого разреза, существуют способы разрезания без удаления материала и способы разрезания с удалением материала.

Способы разрезания без удаления материала могут использоваться только для материалов, которые трудно поддаются обработке и имеют ограниченную твердость, т.е. материалов, характеризующихся высокой устойчивостью к динамическим нагрузкам и плохому сопротивлению к проникновению режущих инструментов.

Примеры жестких материалов с ограниченной твердостью представляют собой термопласты РЕ, РР и РВ.

Более конкретно, эти материалы могут разрезаться с помощью режущих инструментов, выполненных в виде лезвий с одной или несколькими режущими кромками, или с круговыми дисковыми ножами, свободно вращающимися вокруг соответствующей оси, или с помощью гильотинных ножей.

Более конкретно, следует отметить, что эти способы разрезания могут использоваться для труб с относительно небольшой толщиной стенок; с другой стороны, эти способы разрезания трудно осуществить для труб, имеющих особенно большую толщину стенок, так как режущий инструмент (как правило, имеющий форму круглого диска) может быть подвержен большим механическим напряжениям, которые благоприятствуют деформации.

Для материалов с особенно высокой твердостью и обусловленными хрупкостью механическими характеристиками вышеупомянутые способы разрезания без удаления материала не являются практичными, поскольку эти способы приводят к повреждению трубы во время разрезания (с возможным повреждением инструмента) и, в любом случае, разрез будет неточным; в этом случае трубу разрезают с помощью способов разрезания с удалением материала.

Режущее устройство для осуществления этих способов содержит металлические дисковые пилы, которые имеют много зубцов или имеют поверхностное покрытие, выполненное из абразивного материала.

Следует отметить, что при разрезании с удалением материала образуется большое количество стружки, которая должна быть немедленно удалена из зоны разрезания, чтобы избежать неправильной работы режущего устройства и/или других расположенных поблизости устройств.

Кроме того, эта стружка вредна для пользователя и может электростатически заряжаться и прилипать к стенкам трубы, делая последующую обработку трубы практически невозможной.

С использованием материалов конкретных типов, которые особенно богаты минеральным наполнителем, добавленным к основному полимеру, например, труб, изготовленных из аморфного материала, такого как PVC-U, ABS и РММА, наблюдается образование пыли, которая, если ее должным образом не удалять из области разрезания, может привести к повреждению механических элементов устройства и быть вредной для операторов.

Следует отметить, что способы разрезания с удалением материала создают вредные вибрации, которые передаются элементам машины.

Другие процессы обработки, которые могут быть выполнены с трубой, либо в экструзионной линии, либо также в автономном режиме, представляют собой снятие фаски на концах.

Эту обработку выполняют на конце куска трубы, и она состоит в создании, путем удаления материала, фаски на конце куска трубы для обеспечения возможности герметичного соединения с крышкой или колпаком, т.е. с широким концом другого куска трубы.

Следует отметить, что эта операция может быть выполнена одновременно с процессом разрезания или после процесса разрезания.

В свете вышеизложенного, имеет место осознанная потребность в создании способа и устройства, способного обрабатывать трубы (в частности, выполнять снятие фаски) без удаления материала (т.е. без образования стружки и/или пыли).

Еще более конкретно, эта потребность особенно ощущается в способе и устройстве, выполненном с возможностью снятия фасок на конце труб с особенно большой толщиной стенок и/или труб, имеющих особо высокую твердость и механическую хрупкость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель данного изобретения заключается в удовлетворении вышеуказанных потребностей путем создания способа и устройства для снятия фасок трубы.

Другой целью настоящего изобретения является обеспечение возможности снятия фасок на концах труб, изготовленных из термопластичного материала любого типа, имеющих любую толщину и размер, получая, при этом, конечный продукт высокого качества.

Указанные цели достигаются с помощью способа, устройства и блока, описанных соответственно в независимых п.п. 1, 8 и 22 прилагаемой формулы изобретения. При этом данное изобретение отличается тем, что заданная рабочая температура, до которой локально нагревают определенный участок осевой концевой части трубы при снятии фасок, превышает температуру стекловидного перехода материала трубы и имеет значение вблизи и ниже температуры плавления материала трубы. Такой нагрев без достижения температуры плавления обеспечивает возможность разрезания трубы в «размягченном» состоянии особенно чистым и точным образом, не создавая изъянов в разрезе, без удаления материала и, соответственно, без образования отходов, стружки и пыли. Отсутствие таких отходов, которые могут представлять опасность для персонала и оборудования, становясь причиной травм и поломок, повышает безопасность и надежность процесса снятия фасок по сравнению с уровнем техники.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Технические характеристики изобретения со ссылкой на вышеуказанные цели четко описаны в приведенной ниже формуле изобретения, а его преимущества очевидны из подробного описания, которое следует далее, со ссылкой на прилагаемые чертежи, которые иллюстрируют предпочтительный вариант выполнения изобретения, приведенный только в качестве примера без ограничения объема идеи изобретения, и на которых:

Фиг. 1 представляет собой вид в аксонометрии первого варианта выполнения предложенного устройства;

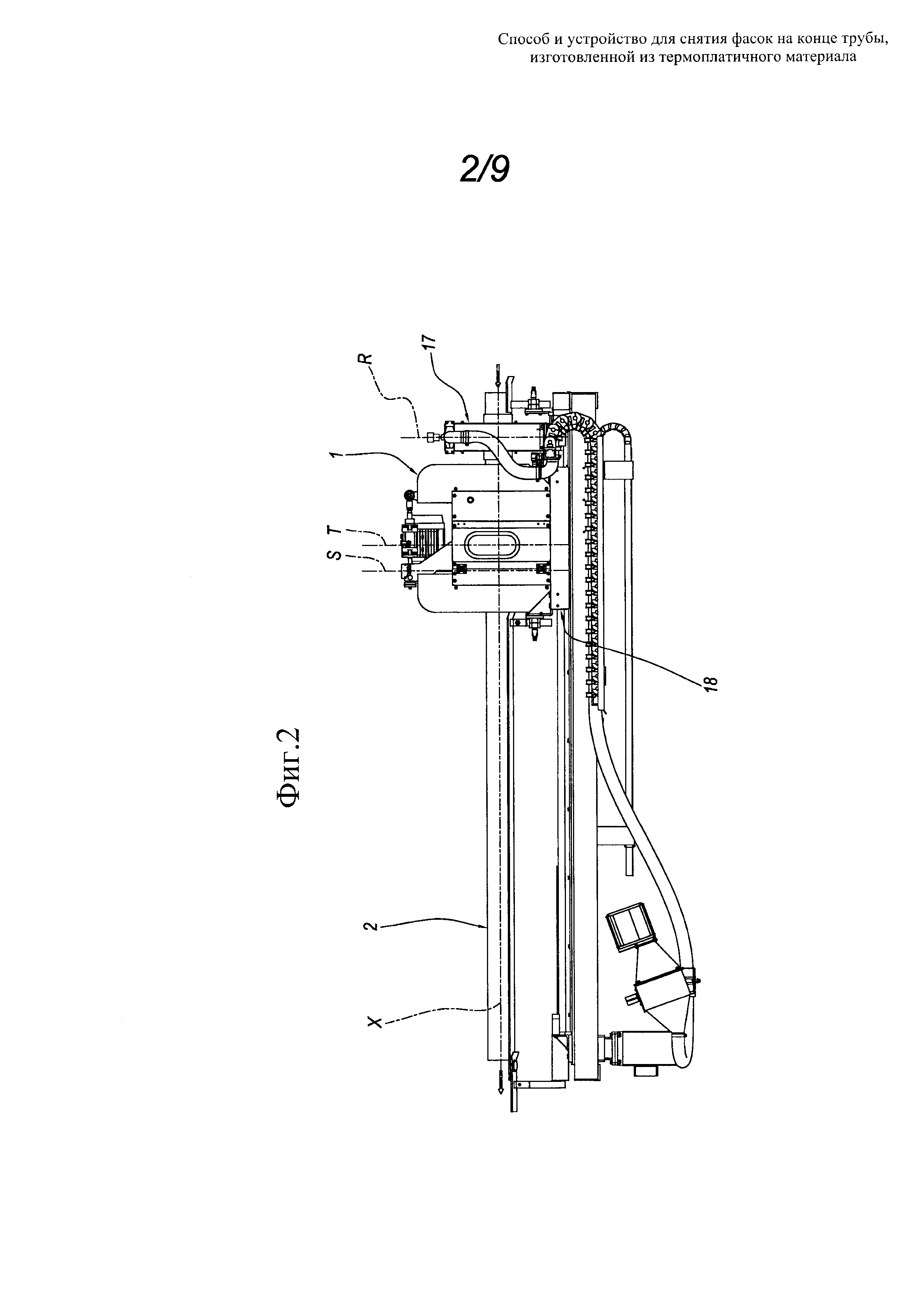

Фиг. 2 представляет собой вид сбоку устройства, показанного на Фиг. 1;

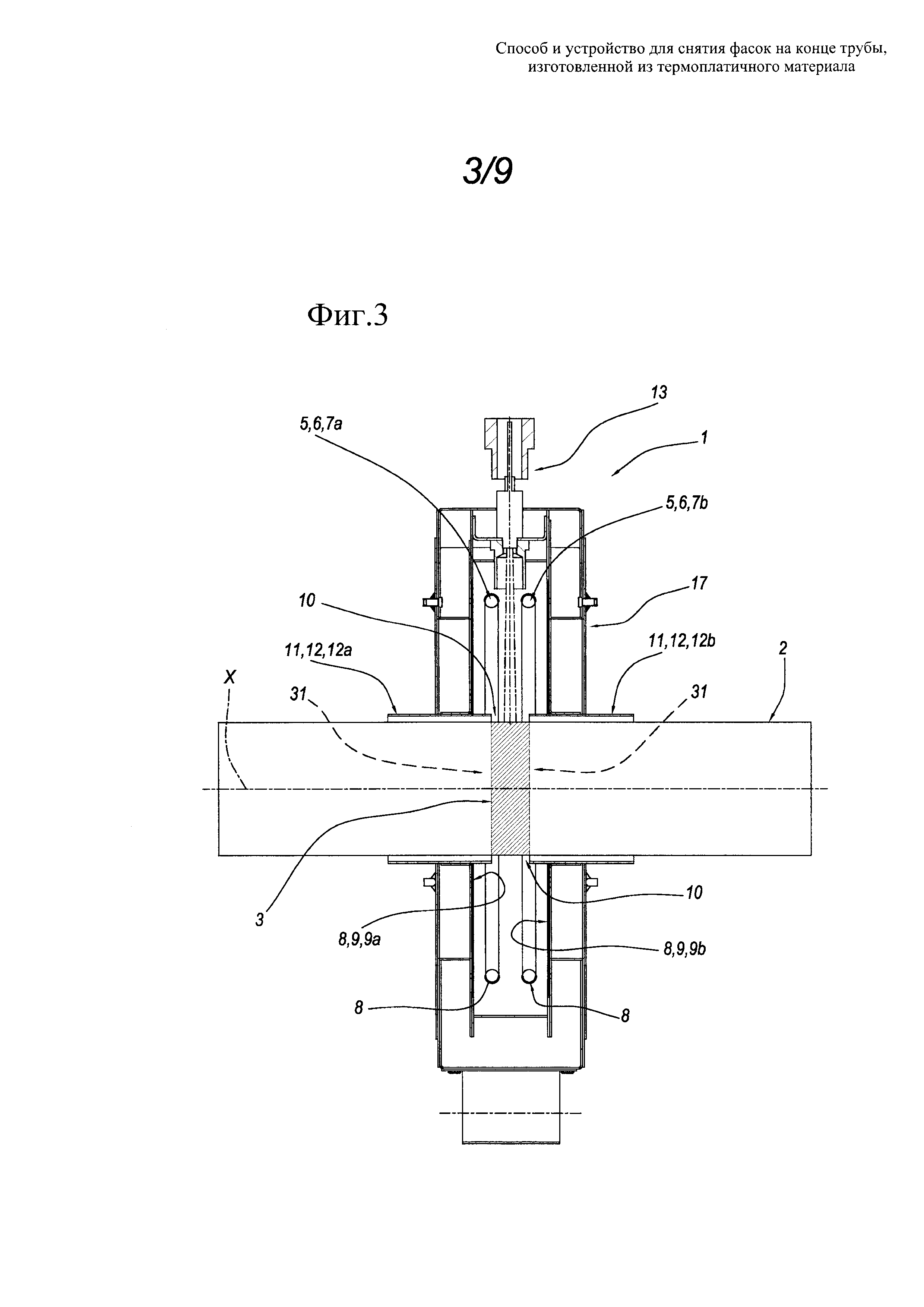

Фиг. 3 представляет собой разрез устройства, показанного на Фиг. 1;

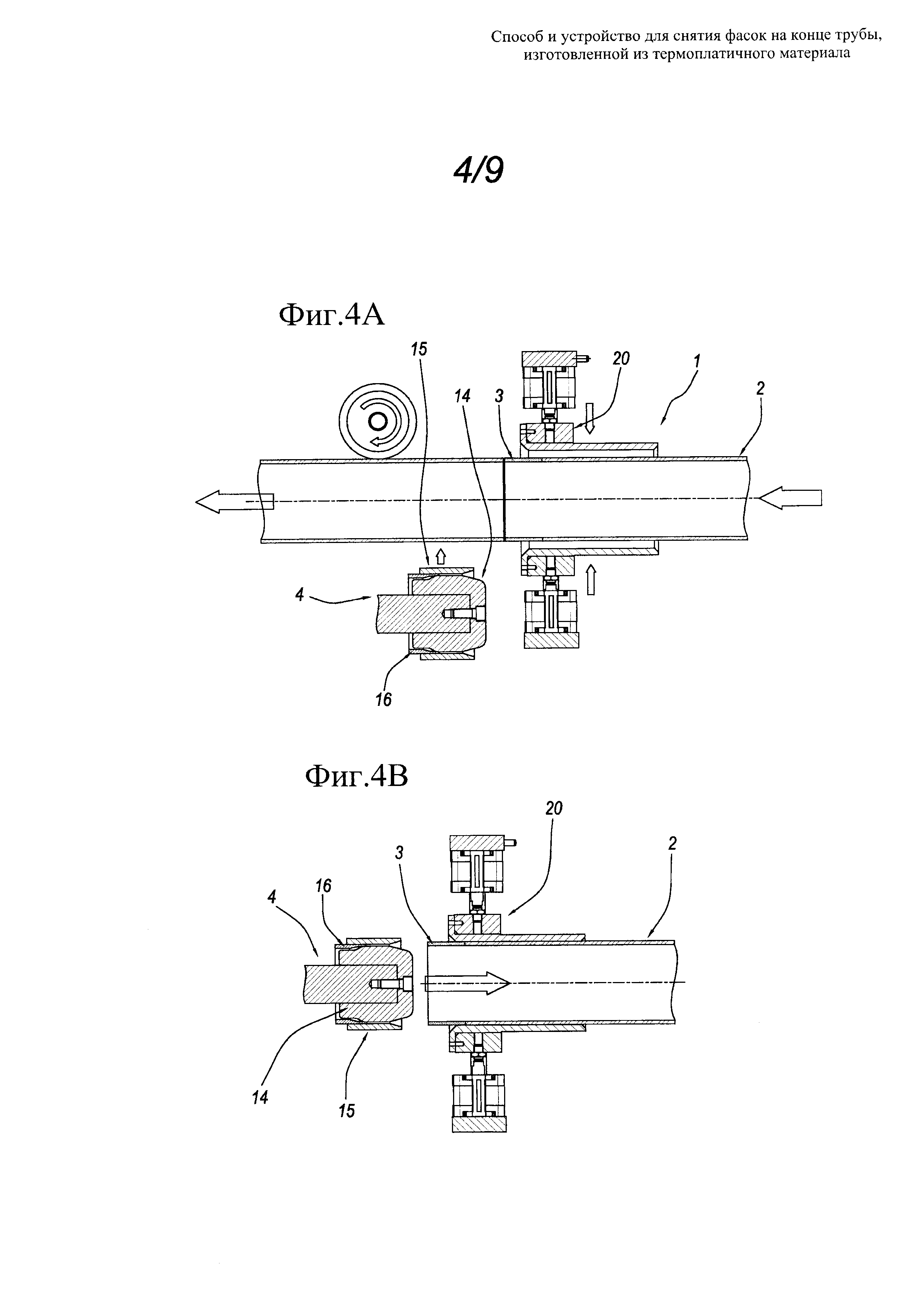

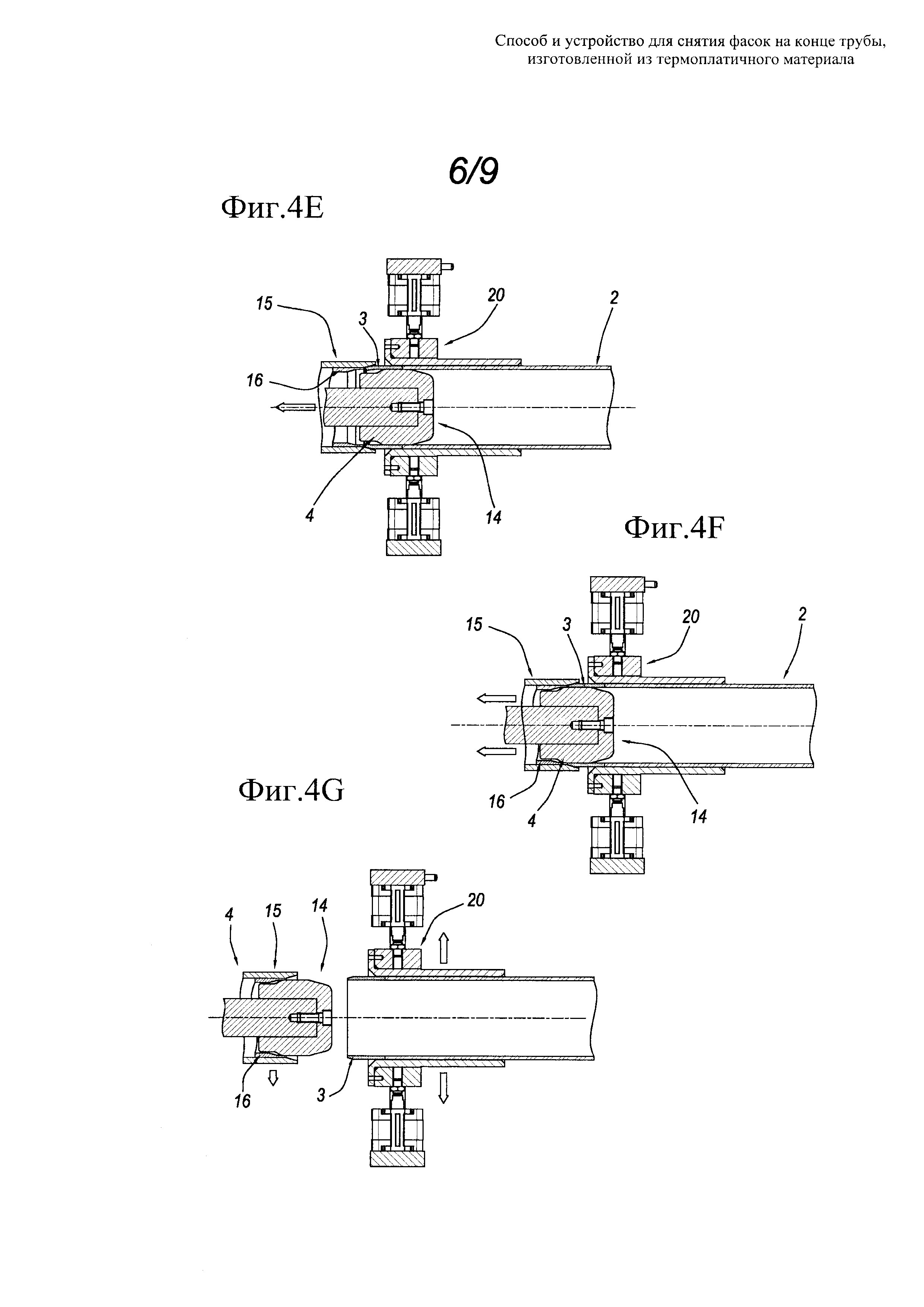

Фиг. 4А-4G схематически иллюстрируют несколько рабочих этапов второго варианта выполнения предложенного устройства;

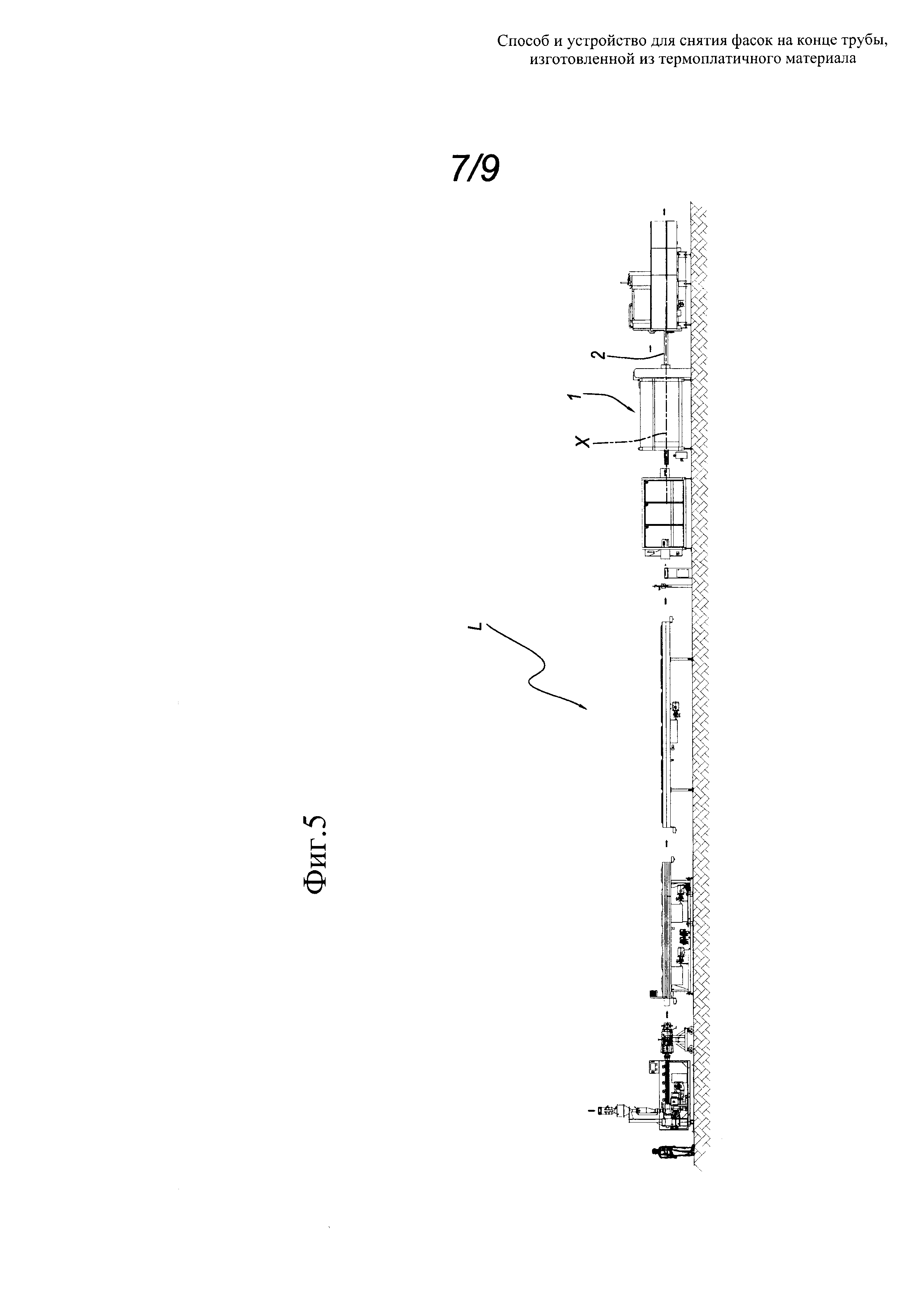

Фиг. 5 представляет собой вид сбоку экструзионной линии трубы, в котором установлено предложенное устройство;

Фиг. 6 показывает альтернативный вариант выполнения части предложенного устройства;

Фиг. 7 и 8 показывают вариант выполнения блока обработки, выполненного в соответствии с настоящим изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Со ссылкой на прилагаемые чертежи, позицией 1 обозначено устройство для обработки труб, изготовленных из термопластичного материала, выполненное в соответствии с настоящим изобретением. Выражение «трубы, изготовленные из термопластичного материала» используется для обозначения любой трубы, изготовленной из термопластичного материала, например, трубы из PVC-U, РММА, ABS (аморфные термопласты), РЕ, РР и РВ (полукристаллические термопласты) и т.д.

Способ обработки трубы 2, изготовленной из термопластичного материала, в соответствии с настоящим изобретением, включает следующие этапы:

- а) локальный окружный нагрев определенного участка осевой части 3 трубы 2 при заданной рабочей температуре;

- b) обработку, используя инструмент 4, нагретой осевой части 3.

Следует отметить, что определенное место осевой части 3 показано на прилагаемых чертежах с помощью наклонных линий.

Что касается этапа а) нагрева, то часть 3 трубы 2 нагревают по окружности, то есть по всей окружности трубы 2.

Этот нагрев представляет собой по существу локальный нагрев, потому что он не включает всю трубу, а только ее часть.

Более конкретно, следует отметить, что выражение «определенный участок осевой части» означает участок, имеющий ограниченную осевую протяженность (предпочтительно меньше, чем диаметр трубы).

Более конкретно, нагревают только часть 3, на которой выполняют обработку с использованием инструмента 4.

Следует отметить, что нагреваемая осевая часть 3 имеет осевую протяженность как функцию толщины (стенки) и/или диаметра трубы 2.

Более конкретно, в соответствии с этим аспектом, осевая протяженность осевой части 3 пропорциональна толщине стенки и/или диаметру трубы 2.

Следует, однако, отметить, что осевая протяженность режущей части 3, которая является слишком большой, может обуславливать, в последующих операциях (в частности, во время разрезания), неприемлемые остаточные деформации трубы 2.

Со ссылкой на заранее заданную рабочую температуру (то есть, температуру нагрева), внимание обращается на следующее.

Для материалов с аморфной структурой (PVC-U, РММА, ABS) заранее заданная температура нагрева зависит от так называемой температуры стекловидного перехода материала; более конкретно, на этапе а) нагревание проводят при температуре более высокой, чем температура стекловидного перехода материала обрабатываемой трубы 2.

Известно, что термопластичные материалы (PVC-U, РММА, ABS) характеризуются температурой, или в более общем случае диапазоном температур, так называемой температурой (Tg) стекловидного перехода, в которой материал имеет сложное вязкопластическое механическое поведение, т.е. он имеет тенденцию к «смягчению».

В качестве примера, типичные температуры стекловидного перехода некоторых термопластичных материалов с аморфной структурой, приведены ниже:

Со ссылкой на трубы, изготовленные из полукристаллического термопластичного материала, заранее заданная температура нагрева составляет менее (как правило, близка к) температуры плавления материала трубы 2: температуры стекловидного перехода для этих материалов близки или даже меньше чем 0°С, и при температуре окружающей среды эти материалы уже находятся при температуре, более высокой, чем температура стекловидного перехода.

В качестве примера, температура плавления РР составляет 165°С, а возможная заранее заданная температура нагрева для этого материала может составлять 140°С.

Процесс нагрева, локализованный в зоне разрезания, должен происходить без повреждения, плавления или горения материала.

Предпочтительно этап нагрева включает этап излучения электромагнитных волн в направлении осевой части 3 трубы 2.

Предпочтительно электромагнитные волны излучаются по окружности, т.е. по всей окружности трубы.

Следует отметить, что выражение «излучаются по окружности» означает, что волны излучаются в кольцевом направлении, для перехвата наружной поверхности части 3 трубы, а оттуда распространяются в сторону внутренних слоев части 3 трубы.

Таким образом, предпочтительно, часть 3 трубы нагревается с помощью электромагнитных волн, падающих на наружную поверхность части 3 трубы.

Следует отметить, что электромагнитные волны распространяются через стенки трубы 2, для нагрева всей части 3 трубы 2 в очень короткий промежуток времени.

Предпочтительно электромагнитные волны излучаются по всей окружности трубы равноотстоящим образом.

Электромагнитные волны излучаются в основном в диапазоне от 0,8 до 4 микрон.

Следует отметить, что, предпочтительно, этап нагрева включает этап отражения электромагнитных волн, излучаемых в направлении осевой части 3 трубы 2.

Другими словами, часть электромагнитных волн, излучаемая источником, направлена к части 3 трубы 2, тогда как другая часть перенаправляется посредством одного или нескольких отражений по направлению к части 3 трубы 2.

Это отражение достигается с помощью отражающих средств 8, которые описаны более подробно ниже.

В соответствии с другим аспектом, этап нагрева предпочтительно включает измерение температуры части 3 трубы 2, для управления нагревом в зависимости от измеренной температуры.

Другими словами, в соответствии с этим аспектом, температуру части 3 трубы 2 измеряют таким образом, чтобы изменить ее до заранее заданной (или рабочей) температуры.

Следует отметить, что, предпочтительно, измерение температуры осуществляют с помощью датчика 13; еще более предпочтительно, измерения проводят с помощью датчика 13 бесконтактного типа (предпочтительно, оптическим пирометром).

Со ссылкой на вышеуказанный этап b) для обработки нагретой части 3 трубы 2, следует отметить, что этот тип обработки может состоять из разрезания (операция b1) или снятия фаски на конце трубы 2 (операция b2).

Следует отметить, что последующее описание описывает также способ и соответствующее устройство для отдельного осуществления операции М разрезания: этот способ и это устройство находятся в пределах объема защиты, обеспечиваемой данным изобретением исключительно в сочетании со способом и соответствующим устройством по снятию фаски, предназначенным для выполнения операции b2.

Со ссылкой на операцию b1 разрезания, выполняемую в соответствии с этим способом, после нагрева части 3 трубы 2 до заранее заданной температуры, в нагретой части 3 выполняют разрезание с помощью инструмента 4.

Следует отметить, что для выполнения операции разрезания осевая протяженность нагретой части 3 предпочтительно меньше, чем диаметр трубы 2 (еще более предпочтительно меньше, чем радиус), тогда как для операции по снятию фаски на конце трубы осевая протяженность нагретой части 3 предпочтительно меньше, чем диаметр трубы 2 (еще более предпочтительно меньше, чем радиус), и больше, чем осевая протяженность фаски (предпочтительно, по меньшей мере в два раза больше, чем осевая протяженность фаски).

Следует отметить, что режущий инструмент 4, предпочтительно, представляет собой ножевой инструмент.

В качестве альтернативы инструмент 4 представляет собой инструмент гильотинного типа.

Следует отметить, что инструмент имеет 4 лезвие.

Со ссылкой на рабочее движение ножевого инструмента, устройство 1 выполнено таким образом, что инструмент 4 выполнен с возможностью перемещения с направлением перемещения, перпендикулярным (в радиальном направлении) оси трубы 2 и, одновременно, таким образом, что инструмент 4 выполняет круговое перемещение относительно оси трубы 2.

Другими словами, режущий инструмент 4 выполняет комбинированное перемещение, погружаясь в радиальном направлении (внутрь толщины трубы) и вращаясь вокруг оси X трубы 2.

Режущий инструмент 4, выполняющий комбинированное перемещение такого типа, описывает в пространстве по существу спиральную траекторию вокруг оси трубы 2.

Таким образом, в целом, инструмент 4 представляет собой режущий инструмент, выполненный с возможностью разрезания трубы 2 (то есть, разделения материала без удаления стружки) в нагретой части 3.

Следует отметить, что, в соответствии с настоящим изобретением, факт разрезания нагретой заранее (до температуры выше, чем температура стекловидного перехода) на участке 3 трубы 2, обеспечивает возможность разрезания трубы 2 особенно чистым и точным образом, не создавая изъянов в разрезе (деформаций, больших поверхностных неровностей и дефектов и т.д.), и без удаления материала.

Преимуществом этого процесса разрезания является то, что в нем появляется возможность избежать образования отходов и пыли, так как разрез выполняют путем разделения материала без удаления материала.

Этот процесс обработки трубы преодолевает все вышеупомянутые недостатки, связанные с созданием отходов и пыли, поскольку разрез выполняют без удаления материала.

Этот процесс, предпочтительно, применим к термопластичным материалам с аморфной структурой, а также к полукристаллическим термопластичным материалам.

Преимущества процесса разрезания труб, выполненного в соответствии с идеями настоящего изобретения, заключаются в следующем:

- отличное качество поверхности трубы, в которой выполнен разрез (по причине отсутствия очевидных изъянов поверхности);

- низкая выходная мощность, требуемая от приводов, предусмотренных для выполнения перемещения для разрезания,

- сниженная скорость износа инструмента.

Фиг. 4A-4F иллюстрируют последовательность операций относительно операции снятия фасок (b2) на части 3 трубы 2.

Следует отметить, что, если этап обработки состоит в операции по снятию фасок (операция b2) части 3 трубы 2, то инструмент 4, в соответствии с первым вариантом выполнения, содержит пуансон 14 и наружное охватывающее кольцо 15, работающее совместно с пуансоном для снятия фасок на конце той части 3 трубы, которая была заранее нагрета (этап а).

Пуансон 14 откалиброван на внутренний диаметр трубы и выполнен с возможностью вставления в трубу.

С другой стороны, наружному охватывающему кольцу 15 придана форма для деформирования конца трубы 2 в направлении оси X трубы (в радиальном направлении).

В этом отношении следует отметить, что наружное охватывающее кольцо 15 содержит коническую концевую часть 19, выполненную с возможностью расплющивания (в радиальном направлении) конца трубы 2, как описано более подробно ниже.

В соответствии с этим вариантом выполнения, устройство 1 предпочтительно также содержит передний фланец 16, выполненный с возможностью образования осевого упора во время выполнения операции по снятию фаски на конце трубы 2.

Операция по снятию фаски на конце трубы 2 состоит в уменьшении толщины трубы 2 в этом направлении, для создания фаски на конце трубы 2.

Ниже приводится описание предпочтительного, не ограничивающего примера операции по снятию фаски (операция b2), выполняемой устройством 1.

Следует отметить, что, в соответствии с предпочтительным вариантом выполнения, операция включает вставление пуансона 14 внутрь трубы 2 (Фиг. 4В-4С).

После вставления пуансона 14, охватывающее кольцо 15 располагают таким образом, чтобы разместить внутри него конец трубы 2.

Передний фланец 16 перемещают близко (на заранее заданное расстояние) к концу трубы 2 (Фиг. 4D).

Следует отметить, что после этого (Фиг. 4Е) пуансон 14 извлекают из трубы 2; во время извлечения пуансона 14 из трубы 2 часть материала конца трубы 2 сжимается между охватывающим кольцом 15 и пуансоном 14 за счет совместного действия кольца 15 и пуансона 14: таким образом, на трубе 2 формируется фаска.

Следует отметить, что во время выполнения операции по формованию фаски появляется удлинение конца трубы 2, которое удлиняет трубу 2, пока она не войдет в контакт с передним фланцем 16.

По этой причине, при использовании передний фланец 16 обеспечивает возможность ограничения удлинения трубы 2.

Следует также отметить, что фаску выполняют на наружной поверхности трубы 2.

Следует также отметить, что устройство 1 содержит зажим 20, выполненный с возможностью фиксации трубы 2 во время выполнения операции по снятию фаски на конце трубы.

Следует отметить, что в проиллюстрированном примере кольцо 15 является по существу трубчатым; в соответствии с альтернативным вариантом выполнения, показанным на Фиг. 6, кольцо 15 заменено одним или несколькими прижимными блоками 21, выполненными с возможностью воздействия на часть окружности трубы 2.

Предпочтительно устройство 1 содержит три прижимных блока 21, расположенных с угловым смещением друг относительно друга. Этот альтернативный вариант выполнения для снятия фасок на конце трубы 2 включает, после того, как пуансон 14 был вставлен и передний фланец был установлен, как описано выше, вращение трубы 2 относительно прижимного блока 21.

По этой причине устройство 1 выполнено с обеспечением возможности относительного вращения прижимного блока 21 (или, в целом, прижимных блоков 21) относительно трубы 2.

Предпочтительно прижимные блоки 21 вращаются относительно оси X трубы 2 таким образом, чтобы сформировать фаску на всей окружности концевой части 3 трубы 2.

Следует отметить, что, в целом, прижимные блоки 21 или охватывающее кольцо 15 образуют, совместно с пуансоном 14, средства расплющивания в радиальном направлении относительно конца трубы 2.

Следует также отметить, что прижимные блоки 21 или охватывающее кольцо 15 образуют, в целом, контактное средство, выполненное с возможностью работы совместно с пуансоном 14, с тем, чтобы расплющивать конец трубы для формования фаски.

Следует отметить, что операция по формованию фаски идет за счет пластической деформации материала, который после нагрева находится в «размягченном» состоянии: по этой причине, предпочтительно, отходы и пыль не создаются и все вышеупомянутые недостатки известного уровня техники преодолеваются.

Таким образом, вышеупомянутая операция по формованию фаски представляет собой операцию по пластической деформации, выполняемую над заранее нагретой концевой частью 3 трубы.

Следует отметить, что, в соответствии с настоящим изобретением, этап пластической деформации включает этап вставления пуансона 14 внутрь концевой части 3 трубы и этап расплющивания концевой части 3 трубы 2 между пуансоном 14 и контактным элементом 15, 21, находящимся в контакте с наружной концевой частью 3 трубы 2.

Ниже со ссылкой на Фиг. 1-3 описан первый вариант выполнения устройства 1.

Следует отметить, что устройство оснащено инструментом 4 для разрезания трубы 2 таким образом, чтобы осуществлять операцию М по разрезанию трубы 2; тем не менее, следует отметить, что, в соответствии с настоящим изобретением, вместо режущего инструмента 4 устройство 1 может содержать инструмент 4 для снятия фаски, для выполнения операции b2 по снятию фаски.

По этой причине описание со ссылкой на средство 5 для нагревания части 3 трубы 2 устройства 1 применимо как к устройству 1 с режущим инструментом 4, так и к устройству 1 с инструментом 4 для снятия фаски.

Устройство 1 может быть установлено в экструзионной линии L (пример этой линии показан на Фиг. 5), для разрезания или снятия фаски с трубы 2.

Кроме того, устройство 1 может быть установлено вне линии L, для выполнения операций над кусками трубы 2.

Устройство 1 для обработки трубы 2, изготовленной из термопластичного материала, содержит, в комбинации:

- нагревательное средство 5, предназначенное для нагрева осевой части 3 трубы 2 до заранее заданной температуры;

- инструмент 4 для обработки нагретой осевой части 3 трубы 2. Инструмент 4 и нагревательное средство 5 предпочтительно закреплены на одной и той же опорной каретке 18, выполненной с возможностью перемещения в осевом направлении вдоль направления осевой протяженности трубы 2.

Таким образом, каретка 18 может следовать за (то есть перемещаться с той же скоростью) трубой 2, выходящей из экструзионной линии, таким образом, чтобы осуществлять обработку и нагрев трубы, перемещающейся вдоль линии.

Следует отметить, что на каретке 18 можно предусмотреть устройство 17 для поддержки нагревательного средства, плоскость R нагрева и две плоскости Т и S обработки (на которых выполняют, соответственно, разрезание и снятие фаски).

В соответствии с предпочтительным вариантом выполнения, нагревательное средство 5 содержит по меньшей мере одно устройство 6 для излучения электромагнитных волн.

Предпочтительно, излучательное устройство 6 предназначено для излучения электромагнитных волн главным образом в диапазоне от 0,8 до 4 мкм (что соответствует инфракрасному диапазону).

Следует отметить, что, как показано на Фиг. 1 и 3, излучательное устройство 6 выполнено с возможностью излучения электромагнитных волн по окружности в направлении осевой части 3 трубы 2: таким образом, вся часть 3 трубы 2 нагревается простым способом и без использования средств перемещения (то есть часть 3 трубы нагревается по всей окружности).

Устройство 6 содержит по меньшей мере один источник 7а, 7b излучения с вольфрамовой нитью накаливания.

В варианте выполнения, показанном на чертежах, устройство 6 содержит пару источников 7а, 7b излучения с нитью накаливания, которые индивидуально имеют номера позиций 7а и 7b.

Следует отметить, что каждый источник 7а, 7b излучения содержит, соответственно, вольфрамовую нить, намотанную в контур, имеющую первый конец и второй конец.

Предпочтительно источники 7а, 7b излучения расположены с угловым смещением друг от друга для компенсации любой несимметричности углового излучения каждого излучательного устройства (например, возможно имеется несимметричность в секторе контура излучательного устройства, в котором установлены разъемы 23 источника питания).

Следует отметить, что устройство 1 содержит дополнительное средство 8 для отражения электромагнитных волн, предназначенное для отражения электромагнитных волн, излучаемых устройством 6, и направления их к части 3 трубы 2.

Отражающее средство 8, следовательно, имеет одну или несколько поверхностей, предназначенных для отражения (с помощью одного или нескольких последовательных отражений) электромагнитных волн, излучаемых устройством 6, и направления их к части 3 трубы 2.

Таким образом, предпочтительно, подавляющая часть энергии, излучаемая устройством 6, передается в часть 3 трубы 2 таким образом, чтобы способствовать нагреву трубы.

Предпочтительно отражающее средство 8 содержит кольцевой экран, связанный с каждым источником (7а, 7b) излучения с нитью накаливания, для направления волн, излучаемых устройством 6, от трубы 2 к трубе 2.

Следует отметить, поэтому, что кольцевой экран расположен на каждой нити 7а, 7b накаливания.

Предпочтительно кольцевой экран содержит металлический материал; еще более предпочтительно он содержит позолоченное покрытие.

В соответствии с проиллюстрированным примером, отражающее средство 8 содержит пару отражателей 9, расположенных на противоположных сторонах и ограничивающих внутреннее отверстие 31 для вставления трубы 2.

Отражатели 9 индивидуально имеют номера позиций 9а и 9b.

Предпочтительно отражатели 9 содержат зеркала, имеющие по существу гладкую правильную поверхность.

Каждый отражатель 9а и 9b имеет кольцевую форму.

Отверстие 31 для вставления трубы представляет собой внутреннее отверстие кольца, через которое предусмотрено прохождение трубы.

Более конкретно, следует отметить, что в варианте выполнения, изображенном на Фиг. 1 и 3, отражатели 9а и 9b расположены под прямым углом к оси X трубы 2.

В соответствии с другим аспектом, устройство 1 содержит средство 11 экранирования электромагнитных волны, предназначенное для обеспечения возможности передачи волн в направлении осевой части 3 трубы 2, и для предотвращения передачи к частям трубы 2, отличным от осевой части 3.

Другими словами, экранирующее средство 11 определяет область (осевую) для передачи излучения и область (осевую) для прекращения передачи излучения: это обеспечивает возможность нагрева определенной и ограниченной части трубы 2 таким образом, чтобы максимизировать результаты, получаемые в последующих выполняемых операциях (разрезание, снятие фаски).

В варианте выполнения, показанном на Фиг. 1-3, экранирующее средство 11 содержит трубчатый экран 12, проходящий в осевом направлении, предназначенный для размещения снаружи трубы 2.

Трубчатый экран 12 имеет периферийное отверстие 10 (или окно 10 нагрева), предназначенное для обеспечения возможности передачи электромагнитных волн по направлению к осевой части 3 трубы 2.

Следует отметить, что трубчатый экран 12 предпочтительно состоит из двух частей 12а и 12b, которые могут быть соединены вместе для формования экрана 12.

Следует отметить, поэтому, что электромагнитные волны передаются к части 3 только через периферийное отверстие 10; электромагнитные волны блокируются на поверхности трубчатого экрана 12.

Следует отметить, что отражатели 9а и 9b, трубчатый экран и устройство 6 вместе образуют нагревательный блок 17, выполненный с возможностью передачи большого количества энергии к заранее заданной осевой части 3 трубы 2.

Следует отметить, что ширина окна 10 нагрева определяет осевую протяженность 3 нагреваемой трубы.

В соответствии с другим аспектом, устройство 1 также содержит датчик 13, предназначенный для измерения температуры поверхности трубы 2 в осевой части 3 трубы 2, и средство для управления нагревательным средством 5, предназначенное для управления нагревательным средством 5 в зависимости от измеряемой температуры.

Предпочтительно датчик 13 представляет собой датчик оптического типа; еще более предпочтительно он представляет собой оптический пирометр.

Следует отметить, что, в соответствии с настоящим изобретением, отражатели 9а, 9b и части 12а и 12b трубчатого экрана 12 заменяют, когда размер обрабатываемой трубы изменяется.

Со ссылкой на работу устройства 1 в процессе операции разрезания (операции b1) в экструзионной линии L, следует отметить, что, когда поперечное сечение трубы 2, в которой требуется выполнить разрез, расположено близко к окну 10, каретку 18 перемещают и синхронизируют (т.е. ее перемещают с той же самой скоростью) с трубой 2 таким образом, что окно 10 удерживается по центру требуемого поперечного сечения разрезания.

В этом состоянии приводят в действие источники 7а, 7b излучения, и их оставляют включенными в течение времени, необходимого для нагрева части 3 трубы 2 до заранее заданной температуры нагрева.

Предпочтительно трубу 2 выдерживают при заданной температуре нагрева в течение заранее заданного времени (которое может быть функцией толщины трубы, диаметра и материала).

После этого направление перемещения каретки 18 меняют на обратное и режущий инструмент 4 располагают у нагреваемой части 3.

В это время каретку 18 снова синхронизируют с трубой 2 и приводят в действие средства для фиксации трубы 2.

Средства для фиксации трубы выполнены за одно целое с кареткой 18 и формируют часть устройства 1.

В это же время режущий инструмент 4 отрезает заранее нагретую часть 3 трубы 2.

После того как операция разрезания завершена, средство 4 выводят из взаимодействия с трубой 2, средства для фиксации трубы 2 отсоединяют от трубы 2, и устройство 1 устанавливают для выполнения нового цикла разрезания.

Этот способ разрезания, так называемый способ «на лету», подробно описан в европейском патенте №0129515.

Следует отметить, что для того, чтобы компенсировать переходные нагревательные процессы в вольфрамовой нити (которая должна достигать температуры приблизительно 2000°С), источники 7а, 7b излучения должны быть включены заранее.

Следует отметить, что, как описано выше, устройство 1 содержит командный блок управления, выполненный с возможностью синхронизации перемещения каретки 18 с продвижением трубы 2.

Изобретение также описывает установку для обработки трубы 2, изготовленной из термопластичного материала, содержащую линию L для экструзии трубы 5 (показана на Фиг. 5), и устройство 1, расположенное в линии L, для выполнения операции разрезания и/или операции по снятию фаски на экструдированной трубе 2.

Фиг. 7 и 8 показывают блок 28 обработки, содержащий устройство, выполненное в соответствии с настоящим изобретением.

Следует отметить, что блок 28 обработки обеспечивает возможность выполнения комбинированного процесса образования раструбов (т.е. деформирования трубы, предназначенного для получения чаши или колокола на одном конце) и снятия фаски на куске трубы 2.

Более конкретно, блок 28 обеспечивает возможность снятия фаски на первом конце отрезка трубы 2 и образования раструба на втором конце отрезка трубы 2.

Блок 28 обработки может быть расположен ниже по потоку от режущей станции экструзионной линии, для обеспечения возможности снятия фасок и образования раструбов трубы снаружи экструзионной линии.

Отрезки трубы 2 подают в блок 28 обработки.

Предпочтительно отрезки трубы подают в продольном направлении D1.

Блок 28 содержит первую станцию 25 для нагревания осевой части первого конца куска трубы 2 и вторую станцию 24 (обращенную к первой станции 25 нагрева) для нагрева осевой части второго конца куска трубы.

Следует отметить, что станции 24, 25 нагрева предпочтительно расположены относительно друг друга таким образом, чтобы одновременно нагревать два конца куска трубы 2.

Таким образом, два конца куска трубы, которые проходят различную обработку (снятие фаски, образование раструбов), нагревают одновременно с тем, чтобы уменьшить общее время цикла.

Со ссылкой на кусок трубы, обрабатываемый в блоке 28, снятие фаски на первом конце и образование раструба на втором конце выполняют после выполнения нагрева куска трубы в вышеуказанных станциях 24, 25 нагрева.

В связи с этим трубу перемещают (в направлении D2 под прямым углом к направлению D1) и располагают в области, в которой размещены станция 26 по снятию фаски и раструбовочная станция 27.

Станция 26 по снятию фаски и раструбовочная станция 27 расположены по существу напротив друг друга таким образом, что каждая из них воздействует на соответствующий конец трубы.

Предпочтительно процессы по снятию фаски и образования раструба трубы 2 выполняют одновременно, чтобы, таким образом, уменьшить общее время цикла.

Блок 28 содержит первую область 29, в которой кусок трубы подвергают одновременному нагреву его концов с помощью двух станций (24, 25) нагрева.

Кроме того, блок 28 содержит вторую область 30, в которой концы трубы 2 подвергают, соответственно, процессам снятия фаски и образования раструба.

Следует отметить, что устройство 1, за исключением режущего блока (т.е. устройство 1 предназначено для снятия фасок, а не для разрезания), встроено внутрь блока 28: первая станция 25 нагрева содержит нагревательное средство 5 устройства 1, а станция 26 для снятия фаски содержит инструмент 4 для снятия фаски (эти элементы уже были описаны выше со ссылкой на Фиг. 4А-4G и Фиг. 6).

Следует отметить, что способ обработки, выполненный в соответствии с настоящим изобретением, представляет собой способ без удаления стружки.

Следует иметь в виду, что описанное изобретение является промышленно применимым и может быть модифицировано и адаптировано несколькими способами, не выходя за рамки объема идеи изобретения. Кроме того, все детали осуществления изобретения могут быть заменены технически эквивалентными элементами.

Реферат

Группа изобретений относится к способу и устройству для снятия фаски на конце трубы (2). Труба изготовлена из термопластичного материала. Способ включает следующие этапы: локальный и окружный нагрев осевой части (3) трубы (2) до заранее заданной температуры; пластическую деформацию нагретой осевой части (3), используя инструмент (4) для формования фаски на осевой части (3). Заданная рабочая температура превышает температуру стекловидного перехода материала трубы и имеет значение вблизи и ниже температуры плавления материала трубы. Устройство содержит нагревательное средство, инструмент для обработки нагретой части трубы с возможностью расплющивания участка осевой концевой части трубы. Технический результат, обеспечиваемый способом и устройством по изобретениям, заключается в обеспечении возможности снятия фасок на концах труб, изготовленных из термопластичных материалов и имеющих заданную толщину и размер для получения продукта высокого качества. 3 н. и 19 з.п. ф-лы, 14 ил.

Формула

- выполнение локального окружного нагрева определенного участка осевой концевой части (3) трубы (2) до заданной рабочей температуры,

- выполнение пластической деформации, с использованием инструмента (4), нагретой осевой концевой части (3) трубы (2) для формования фаски на указанной концевой части (3) трубы (2),

отличающийся тем, что заданная рабочая температура превышает температуру стекловидного перехода материала трубы (2) и имеет значение вблизи и ниже температуры плавления материала трубы (2).

- нагревательное средство (5), выполненное с возможностью окружного нагрева определенного участка осевой концевой части (3) трубы (2) до заданной рабочей температуры,

- по меньшей мере один инструмент (4) для обработки нагретой осевой части (3) трубы (2), причем указанный инструмент (4) выполнен с возможностью расплющивания указанного определенного участка осевой концевой части (3) трубы (2) для формования фаски на конце трубы (2),

отличающееся тем, что заданная рабочая температура превышает температуру стекловидного перехода материала трубы (2) и имеет значение вблизи и ниже температуры плавления материала трубы (2).

- пуансон (14), выполненный с возможностью вставления внутрь трубы (2) на указанном конце, и

- контактный элемент (21, 15), выполненный с возможностью установления контакта с наружной стороной указанного конца трубы и выполнения операции совместно с пуансоном (14) с обеспечением сжатия и пластического деформирования нагретого конца трубы (2) для формования фаски на этом конце трубы (2).

- первую станцию (25) для нагрева определенного участка осевой части первого конца трубы (2),

- вторую станцию (24) для нагрева определенного участка осевой части второго конца трубы (2),

- станцию (26) для снятия фаски, выполненную с возможностью формования фаски на нагретой осевой части первого конца трубы (2),

- раструбовочную станцию (27), выполненную с возможностью образования раструба на нагретой осевой части второго конца трубы (2),

причем первая станция (25) и вторая станция (24) для нагрева расположены с обеспечением по существу одновременного нагрева концов трубы, при этом блок содержит устройство, выполненное по любому из пп. 8-20, первая станция (25) нагрева содержит средство (5) для нагревания устройства (1), а станция (26) для снятия фаски содержит указанный инструмент (4) устройства (1) для снятия фасок.

Документы, цитированные в отчёте о поиске

Способ изготовления подшипника с дугообразными вкладышами

Комментарии