Форма для вулканизации шин с удалением воздуха - RU2189311C2

Код документа: RU2189311C2

Чертежи

Описание

Изобретение касается вентиляционного клапана для установки в вентиляционное отверстие вулканизационной формы. Такого типа клапан имеет вставку со штоком и тарелкой, причем вставка клапана выполнена с возможностью прижатия в закрытое положение за счет давления со стороны тарелки, обращенной к плоскости вулканизационной формы, в которую установлен клапан, и с возможностью перемещения в открытое положение за счет пружины при отсутствии действия давления со стороны плоскости на тарелку. Подвижность вставки ограничена расположенным на противоположном плоскости конце клапана упором, который ограничивает перемещение вставки в открытое положение отрезком менее 2 мм.

Известно, что каждую форму для вулканизации шин следует освободить от воздуха, чтобы заготовка шины, благодаря надуванию изнутри, прилегала к формующему инструменту формы для вулканизации. При этом заготовка гонит воздух перед собой по радиусу наружу; там, где этот воздух не может вытекать, он сжимается до давления, которое почти ниже применяемого давления надувания. Хотя применение давления приводит к повышению возможности растворения воздуха в каучуке, однако сама возможность растворения воздуха в этом случае еще чрезвычайно мала. Остаток воздуха, который ни не отведен, ни не растворен в каучуке, образует местные подушечные слои между внутренним контуром формы для вулканизации и наружным контуром заготовки шины.

Отсутствующий в этих местах непосредственный контакт между вулканизационной формой, называемой далее коротко "формой", и заготовкой приводит не только к вмятине на заготовке в таком месте, но также, кроме того, к снижению нагрева вследствие существенно уменьшенной теплопроводности воздуха по сравнению с металлом формы; это может привести к недостаточному смачиванию серой и вызвать отказ материала при эксплуатации.

Все изготовители шин особое внимание уделяют поэтому удалению воздуха из форм.

Профили протекторов шин, как правило, очень богаты деталями с продольными и поперечными пазами, отчасти даже извилистыми, прорезями, которые разделяют друг от друга различные позитивные матрицы, как, например, шашки и перемычки. С точки зрения пневматики многочисленные, как правило, выступы формы, направленные по радиусу вовнутрь, которые формируют затем подлежащие отводу объемы воздуха на изолированные друг от друга камеры, каждой из которых требуется, по меньшей мере, один канал для отвода воздуха. Поэтому, в соответствии с многообразием деталей, вулканизационные формы для изготовления пневматических шин имеют большое количество отверстий для удаления воздуха: от 1000 до 3000.

В соответствии с самой старой и господствующей еще и до настоящего времени технологией, для отвода воздуха из форм в формующем инструменте располагают большое количество проходящих примерно перпендикулярно к формуемой поверхности тонких отверстий, которые впадают в каналы для удаления воздуха наружных конструктивных деталей формы. Эти отверстия имеют диаметр примерно от 0,7 до 1,5 мм в зависимости от требуемой глубины сверления и тем самым от величины шин. Типичная форма для изготовления летних шин для легковых автомобилей имеет более 1500 отверстий для удаления воздуха, типичная форма для изготовления зимних шин для легковых автомобилей - более 2500 отверстий для удаления воздуха.

Эти отверстия имеют обнадеживающе небольшое сопротивление потоку отводимого воздуха; правда, их сопротивление потоку более вязкого каучука еще настолько мало, что после создания давления надувания до достижения смачивания, препятствующего дальнейшему протеканию, ощутимые количества каучука втекают в отверстия для удаления воздуха. Как правило, можно путем согласования скорости вулканизации /с помощью температурной кривой, дозировки ускорителей, дозировки серы/, диаметра отверстий для удаления воздуха и прочности на разрыв вулканизированных подобных щетке выпрессовок обеспечить, чтобы выпрессовки при изъятии из формы не открывались от шины; если они открываются, то они остаются в своем соответствующем отверстии для удаления воздуха и нарушают правильное удаление воздуха из вулканизируемой в последующем в этой форме шины.

Имеется много заказчиков, особенно в верхнем сегменте цен, которые не желают иметь шины с их многими выпрессовками в виде щетки или игл. Преимущественно поэтому во многих сериях шин грат удаляют перед поставкой. Для этого известны многие технологии, одни из которых напоминают бритье, другие - строгание и шлифование. В целях получения особенно привлекательных кромок углублений известно холодное охрупчивание отделяемых выпрессовок. Все эти технологии связаны однако с повышенными затратами.

Поэтому издавна стоит задача создать вентилляционный клапан и вулканизационную форму, которые обеспечили бы без последующего дорогостоящего удаления грата получать шины без грата. Для решения этой задачи уже стали известны многие предложения.

Из патента США 3377662 от апреля 1968 г. известно, что в каждое из известных самих по себе отверстий для удаления воздуха вставляют штифт, имеющий в поперечном сечении форму звезды, наружная огибающая поверхность которого несколько больше, чем внутренний диаметр отверстий для удаления воздуха, так что каждый штифт удерживается в своем отверстии с помощью прессовой посадки. Из прежде относительно большого поперечного сечения на каждое отверстие получается таким образом несколько значительно меньших в поперечном сечении каналов, причем собственно сумма поверхностей поперечных сечений полученных таким образом каналов примерно в 10 раз меньше поверхности поперечного сечения дросселированного таким образом отверстия для удаления воздуха, поверхности отдельных поперечных сечений примерно в 100 раз /меньше/.

Это предложение исходит из того, что сверла определенной длины не должны превышать определенного соотношения длины к диаметру отверстия, чтобы не изогнуться. Поэтому диаметр отверстия для удаления воздуха не может быть выбран такой малой величины, какой было бы достаточно для выполнения нужной функции удаления воздуха. Основной идеей этого описания является, таким образом, мысль о том, что изготовленное слишком большим из-за технологических трудностей отверстие затем дросселируют до нескольких очень узких каналов. Примерно идентичное содержание в EP-PS 0518899.

В Европейской патентной заявке 0311550, опубликованной в апреле 1989 г., речь идет также о последовательном сужении вначале слишком широких каналов путем вставки в каждый из них штифта. В отличие от предыдущего описания, это решение не распределяет остающееся поперечное сечение канала на многие небольшие, расположенные по кольцу зазоры, а получается узкий, связывающий зазор в форме круга. В то время, как звездообразный наружный профиль штифтов, согласно предыдущему описанию можно получить при небольших затратах путем протягивания проволоки через соответствующую матрицу, подобный клинообразной ступице внутренний профиль каналов для удаления воздуха согласно ЕР-РА 0311550 требует перехода от сверления к более дорогому долблению или фрезерованию.

Документ ЕР-РА 0591745 предлагает в определенных, формирующих протектор местах формы применять материал с открытыми порами с величиной пор менее 0,05 мм. Эта пористость должна быть достаточно большой, чтобы сделать возможным достаточно быстрый отвод воздуха, и достаточно малым, чтобы исключить проникание каучука в поры с последующим закупориванием. Собственный опыт однако указывает на то, что после вулканизации небольшого количества шин закупориваются уже слишком многие поры, и необходима их очистка. Очистка пор почти невозможна.

Из европейской патентной заявки 0440040, опубликованной в августе 1991 г., известно, что сегменты формы нужно разделять на частичные сегменты вдоль таких линий, которые соединяют друг с другом места, нуждающиеся в удалении воздуха. Здесь также речь идет о том, чтобы каналы для удаления воздуха выдержать как можно меньшими, так чтобы повышенное благодаря этому сопротивление протеканию каучука допускало лишь очень небольшой путь втекания. По сравнению с известным ранее уровнем техники, это мероприятие позволяет очистку зазоров для удаления воздуха, причем подлежащий очистке сегмент формы раскладывается на его частичные сегменты. Разумеется, такие формы, благодаря большому числу поверхностей подгонки, которые к тому же у большинства современных профилей протекторов шин могут быть не плоскими, а изогнутыми в соответствии с ходом поперечных канавок готовой шины, являются очень дорогостоящими.

Из более старого по отношению к названному выше противопоставления, опубликованного позднее, DЕ-OS 3914649 известно особое расположение таких зазоров для удаления воздуха, обозначенных там цифрой 18, а именно непосредственно у подножья ребер колонка 2, строка 43.

По приоритету более поздняя, по сравнению с европейской патентной заявкой 0440040, европейская патентная заявка 0451832 предлагает также расположение зазоров для удаления воздуха в виде беспорядочно распределенных мелких сегментов формы. В этом же направлении указывают также DЕ-OS 1933816 /см. п. 6 формулы изобретения/, YP-A-7691423, YP-A-51-119776 и US-PS 4691431 и 4708609.

Все снова и снова предлагалось также в форме для вулканизации перед выдавливанием профиля протектора создавать вакуум. Для этого достаточно значительно меньшего числа каналов для удаления воздуха, при достаточном времени эвакуации даже достаточно одного единственного; извлекаемая из такой формы шина в основном свободна от грата и не требуется никакой очистки.

Недостатком является, однако ввиду величины и многочисленных плоскостей распределения в формах для вулканизации для шин, получение пониженного давления менее 0,1 бар, что возможно в данном случае лишь с чрезмерными затратами; при 0,1 бар остаются, однако, остаточные количества воздуха, которые превышают поглощающую способность каучука путем растворения; однако от каналов для удаления воздуха все еще нельзя отказаться. То же самое предлагают в патентах США 4573894, 4597929, 4881881 и 5283022, а также в выложенной заявке ФРГ 02210099 и европейской патентной заявке 0468154. Также ЕР-РА 0414630 привязана к этому и предлагает к тому же для изъятия готовой вулканизированной шины противоположность, т.е. вдувание газа в форму через каналы "для удаления воздуха". Последнее - без применения вакуума - известно ранее из US-PS 4812281.

Немецкие выложенные заявки 2200314 от июля 1973, 2524538 от декабря 1976 и 3142288 от мая 1983 публикуют устройства для изготовления изделий литьем под давлением, несодержащих грата. Единственный канал для удаления воздуха расположен концентрично оси вращения полости /Kavitat/ и впадает в эвакуатор, который перед началом впрыскивания полимерной смеси создает достаточный вакуум в форме. Остаточное давление воздуха может быть при этом очень малым, потому что имеется лишь одна поверхность уплотнения, которая к тому же обладает небольшой длиной дуги. Вскоре после начала впрыскивания, т.е. еще до полного заполнения полости полимерной смесью, клапан с конусообразной тарелкой клапана перекрывает канал для удаления воздуха.

Столкновение потока впрыскиваемой полимерной смеси с поверхностью тарелки клапана с кавитационной стороны непосредственно /DЕ-OS 2200314 и DЕ-OS 3142288/ или косвенно /DЕ-OS 2524538/, приводит к закрытию клапана посредством прогиба пластины, вызванного воздействующим с одной стороны давлением подачи, которое с помощью механизма передвижения передается на тарелку клапана. Очень раннее закрытие клапана обеспечивает, что в зазор между посадочной поверхностью и конической поверхностью тарелки клапана, противоположной кавитационной стороне, не проникает ничего от полимерной смеси. Благодаря этому, достигается полное отсутствие грата и исключается проблема приклеивания клапана с самого начала; поэтому для открытия клапана при изъятии готовой вулканизированной детали, в частности резинового уплотнительного кольца, достаточно слабой спиральной пружины. Также нет необходимости в очистке клапана, что объясняет, почему раскрытая в DЕ-OS 3142288 возможность монтажа клапанной вставки посредством защелкивания не может быть скомбинирована с возможностью ее простой выемки.

Эта технология удаления воздуха связана с проблемой, что еще имеющийся в форме остаточный воздух с момента - раннего - открытия клапана не может больше удалиться, а лишь сжимается, что однако приводит к усилению хороших форм для литья под давлением из-за очень малых количеств остаточного воздуха. Кроме того, экструдеры, поставляющие полимерную смесь, достигают, в зависимости от типа, давления подачи между 100 и 400 бар, большей частью примерно 300 бар. Благодаря этому, можно сильно сжать в формах для литья под давлением чрезвычайно малые количества остаточного воздуха, так что уже отсюда в конце процесса наполнения объем остаточного воздуха снижается практически до нуля. Далее благодаря этому, повышается поглощение воздуха каучуком путем растворения. Так как такие малые количества остаточного воздуха в формах для шин невозможны, благодаря большему на примерно три десятых процента объему и многочисленным, отчасти стыкующихся друг с другом уплотнительным поверхностям с очень большой длиной дуги, и так как давление наполнения для шин для легковых машин и мотоциклов составляет примерно 10 бар, для тяжелых шин грузовых автомобилей - около 15 бар, этот способ литья под давлением без образования грата нельзя перенести на изготовление пневматических шин.

В патенте US-PS 4347212, опубликованном в августе 1982 г., показана такая же, как и в патенте US-PS 4492554, форма для вулканизации шин, каналы для удаления воздуха которой в зоне боковых стенок выполнены с возможностью закрытия посредством клапанов, которые имеют со стороны полости тарелку и закрываются при приближении каучука. Затраты на очистку таких клапанов считаются самими авторами патента US-PS 4759701, опубликованного в июле 1988 года, значительными. Последний показывает вентиляционный клапан для зон боковых стенок формы для вулканизации шин с такого рода инвертированной системой уплотнения, что обеспечивает движение клапанной вставки в соответствии с давлением проволочной спиральной пружины к полости для закрытия и движение от полости к открытию.

В патенте US-PS 4351789 в сентябре 1982 года также описанные клапаны для отвода воздуха из зон боковых стенок вулканизационной формы для шин. Описанная в нем проволочная спиральная пружина растянута в закрытом положении.

В патенте US-PS 4021168 в мае 1977 года опубликовано удаление воздуха, регулируемое посредством клапана также в зоне протектора вулканизационной формы для шин. При этом функции направления клапанной тарелки - обычно это направляющий скользящий стержень - и клапанной пружины не разделены друг от друга. Ожидается незначительное количество элементов, и поэтому дешевое выполнение, легкий демонтаж и поэтому легкая чистка и незначительная потребность в площади, но однако параллельное движение тарелки клапана так неточно, что уже при незначительном числе вулканизаций так много каучука может проникнуть в вентиляционные каналы, что последние необходимо прочищать. Полный отказ от параллельного движения клапанной тарелки представлен в более раннем британском патенте 922788, опубликованном в апреле 1963 года, чтобы достичь наряду с движением туда и обратно также и поворотности. Там отсутствует также пружина, открывающая клапан.

Как вышеназванный патент, так и патент Великобритании 1556170, опубликованный в ноябре 1979 года, раскрывает применение упора для ограничения пути открытия вентиляционных клапанов.

Японская патентная заявка 61-047216 раскрывает вентиляционный клапан, со стороны, обращенной к полости которого вместо клапанной тарелки, расположено плоское, слегка цилиндрическое эластомерное тело с узким отверстием (31) для отвода воздуха. Оно должно с приближением каучука так сжиматься, чтобы удалялся только воздух, а каучук не проникал.

Наряду с уже известным DE-OS 3142288, наиболее близким уровнем техники является патент Японии 22 14616, иногда цитируемый как JP 90-302 309/40. Эта японская публикация уже показывает, что давление пружины, выполненной в виде проволочной спиральной пружины, направлено непосредственно на клапанную тарелку.

Обзор уровня техники позволяет в заключение установить, что хотя и некоторые из процитированных выше предложений дали некоторые улучшения, однако еще не найдено удовлетворяющих полностью решений для удаления воздуха из форм для шин, что сегодня проявляется наиболее ярко в том, что также еще и сегодня большинство шин после извлечения из формы обнаруживают наличие мешающих выпрессовок /грата/.

Поэтому перед изобретателем поставлена задача создать вентиляционный клапан, который позволял бы без дополнительной обработки со снятием стружки осуществлять изготовление практически свободных от грата шин. Такой клапан должен быть дешевым и легким в обслуживании.

Согласно изобретению задача решается благодаря вентиляционному клапану согласно п.1. Исходя из названных в 1-ом абзаце этого описания признаков, он отличается тем, что упор для демонтажа вставки клапана представляет собой выполненный с зазором замок с защелкой, с одной стороны, между штоком клапана и корпусом клапана соответственно, а именно, при размещении вставки клапана без корпуса непосредственно в соответствующем сегменте вулканизационной формы - соответствующим сегментом вулканизационной формы, с другой стороны.

После монтажа таких клапанов в вулканизационную форму каждый из клапанов прижимается в закрытое положение при встрече смеси полимеров во время выдавливания заготовки шины, которая предпочтительно представляет собой пневматическую шину, наоборот однако с помощью слабой пружины каждый из клапанов отжимается в открытое положение при изъятии готовой шины.

В то время, как при формах для литья под давлением, откачанных с помощью единственного, примерно вдвое - втрое большего клапана, например, согласно DЕ-OS 3142288 клапан закрывается "слишком рано", при представленном здесь решении для предпочтительно осуществляемого без эвакуатора удаления воздуха из форм для вулканизации шин многочисленные крошечные клапаны осуществляют перекрытие, значительно точнее по времени, в частности, не слишком рано, что важно из соображений безопасности, так как они в каждом случае расположены в конце ветви потока полимера и не вблизи начала. При этом принимают, что для 100%-ного исключения выпрессовок некоторые из клапанов перекрывают слишком поздно. Допущенные таким образом выпрессовки в виде круглых колец при проведенных до этого опытах имели средний диаметр кольца 2,8 мм, ширину кольца примерно 0,3 мм и высоту примерно 0,25 мм; выпрессовки таким образом настолько малы, что, по меньшей мере, в большинстве рыночных сегментов последующее удаление грата является излишним.

Из этого складывается экономия рабочего времени, потребности в площадях и экономия на количестве отходов резины, подлежащих удалению; эти виды экономии перекрывают стоимость повышенных капиталовложений на клапаны. В частности, экономия рабочего времени оказалась неожиданной для внутренних критиков изобретения, которые вначале опасались, что рабочее время, сэкономленное на старых шлифовальных машинах, было бы более, чем скомпенсировано благодаря затратам на уход за прямо-таки ошибочно большим числом примененных клапанов. Выпрессовки, ставшие, благодаря изобретению, незаметными, по сравнению с имевшими место до этого иглообразными выпрессовками, соответствуют в своем проявлении тем, которые остаются на шинах согласно обсуждаемому на стр.4 ЕР-РА 0311550.

Для того, чтобы повысить чистоту обеих взаимодействующих, предпочтительно конусных поверхностей седла клапана и тарелки клапана, можно эти поверхности покрыть антиадгезивным средством; в качестве антиадгезивов рекомендуются, например, как это само по себе известно из DЕ-OS 3903899 и ЕР-РА 0228652 - политетрафторуретан или полидиметилсилоксан.

В целях рационального изготовления форм для вулканизации согласно изобретению и в целях простоты замены клапанов, если клапан вдруг откажет, рекомендуется, что каждый клапан имеет собственный предпочтительно цилиндрической формы корпус, в котором поддерживаются все подвижные детали клапана без возможности потерь. Под "невозможностью потерь" в этой связи подразумевается, что никакие отдельные детали не могут потеряться при пересылке изготовителем клапанов или при предусмотренном ввинчивании или вывинчивании; это не говорит о том, что клапан нельзя больше разбирать. По меньшей мере, во время еще протекающей стадии опробования оказалось, что тарелку клапана можно легко демонтировать для регулярного /если даже до настоящего времени не понадобившегося/ контроля, например, с помощью замка с защелкой, в соответствии с изобретением по пп. с 7 до 13 формулы изобретения.

Предпочтительно корпуса /12/ клапанов имеют наружный диаметр 2,0-6,0, для шин легковых автомобилей - предпочтительно 2,0-4,5 мм, для тяжелых грузовых автомобилей - между 3,0 и 6,0 мм.

Так как потребуется лишь редкий демонтаж, то рекомендуется для крепления клапанов в сегментах форм скорее прессовая посадка вместо винтовой пары, а для этого согласно п. 4 формулы изобретения в разобранном состоянии клапана наружный диаметр корпуса клапана должен быть больше, чем внутренний диаметр соответствующего отверстия для удаления воздуха в сегменте формы. При наружном диаметре корпуса 3,5 мм превышение, по сравнению с отверстием, должно составлять 50-150 мкм, при большем диаметре корпуса соответственно больше, а при меньшем диаметре корпуса - меньше. Эти данные по превышению размера относятся к паре материалов: сталь - для корпуса клапана и алюминий - для сегментов с посадочными отверстиями; при более жесткой паре материалов, например сталь/сталь, превышение размеров следует выбирать меньшим.

Каждый клапан формы для вулканизации согласно изобретению со стороны, обратной полости, штока клапана, имеет упор, который ограничивает движение вставки клапана в положение открытия, а именно далее предпочтительно для клапанов в формах для шин легковых автомобилей до пути между 0,3 и 1,2 мм и для форм для тяжелых грузовых автомобилей - до пути между 0,5 и 2,0 мм. Величина, до которой ограничивается движение открытия клапана, обозначается далее как ход клапана. Благодаря этому ограничению пути, можно во взаимодействии с большей длиной пружины в положении без напряжения, чем длина пружины при вмонтировании в возможно большем открытом положении достичь того, что пружина у своих поверхностей наложения усилия всегда находится под натяжением или давлением, что исключает простым и эффективным способом складывание пружины, как это возникло бы при креплении пружины с зазором. Кроме того, при слишком большом пути закрытия клапана закрытие клапана произошло бы с большим замедлением и вызвало бы слишком большую выпрессовку между взаимодействующими, предпочтительно имеющими форму усеченного конуса уплотнительными поверхностями.

Сущностью изобретения является то, что клапанная вставка, несмотря на ограничение движения клапана при открытии, может быть легко демонтирована. Для этого ограничение пути осуществляется с помощью выполненного с зазором защелкивающегося замка между хвостовой частью клапана и корпусом клапана или соответствующим сегментом формы. Так, например, все клапанные вставки демонтируются без ослабления многих винтовых соединений; защелка каждой клапанной вставки должна быть выполнена так, чтобы для демонтажа достаточно было вытягивания с усилием в направлении полости и вдавливания с усилием для монтажа. Более подробные данные находятся в примерах выполнения и в пп. формулы изобретения 2-12.

Для пояснения изобретения далее описываются несколько примеров выполнения на основе чертежей, показыващих:

фиг. 1a - левую половину сегмента формы из

области, формирующей протектор шины, с клапаном в каждом отверстии для удаления воздуха, без прилегающей заготовки, продольный разрез;

фиг. 1б - та же половина сегмента формы, но с

прилегающей заготовкой, которая все клапаны для удаления воздуха приводит взакрытое положение, продольный разрез;

фиг. 2 - в той же плоскости разреза в масштабе 20:1 - отдельный клапан для

удаления воздуха с ограничением хода открытия клапана с помощью определенного зазора в защелке, в которой относится вкладываемая в виде отдельной детали изгибная пружина;

фиг. 3 - в том же

масштабе в виде сверху в демонтированном состоянии изгибная пружина, смонтированная согласно фиг.2;

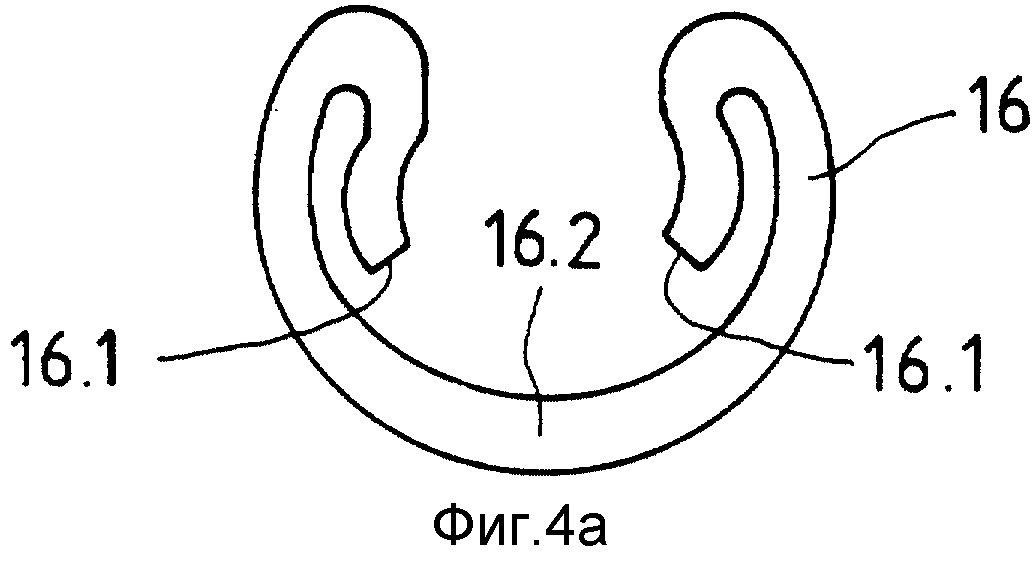

фиг. 4 - в аналогичном изображении другой вариант изгибной пружины, смонтированной согласно

фиг. 2;

фиг. 5 - отдельный клапан для удаления воздуха с ограничением хода открытия клапана с помощью определенного зазора в защелке, причем здесь, однако, необходимое для защелки

подпружинивание достигается не как изгиб отдельной изгибной пружины, а /за счет изгиба/ нижнего разрезанного конца штока клапана.

Фиг. 1а показывает в продольном разрезе левую половину сегмента 10 формы 1 для вулканизации согласно изобретению, как это предпочтительно соответствует п. 16 формулы изобретения; вулканизационная форма 1 в этом примере, как обычно - для изобретения, однако это не требуется - в области протектора шины разделена в радиальном направлении, сегменты 10 являются, таким образом, подвижными в радиальном направлении. Этот сегмент 10 происходит из области, формующей участок протектора шины. Обычно разделенные в радиальном направлении формы 7-13 имеют сегменты 10 в области протектора шины, в формах для изготовления шин для легковых автомобилей большей частью 7 или 9 в формах для изготовления шин для легких грузовых автомобилей большей частью 9 или 11, в формах для изготовления шин для тяжелых грузовых автомобилей - большей частью 11 или 13.

В отличие от более позднего положения функционирования готовой шины с примерно горизонтальным положением оси вращения, вулканизационные формы работают, как правило, в плоском расположении, т.е. с вертикальным положением оси вращения; так можно удобнее вкладывать заготовки и легче извлекать из формы готовые шины. Обе боковые части формы называют соответственно верхней и нижней сторонами формы.

Необходимость в удалении воздуха существует как для подвижных в радиальном направлении сегментов 10, так и для обеих, здесь не представленных боковых частей; количество необходимых отверстий 2 для удаления воздуха на /единицу/ площади в боковых частях, однако, меньше, чем в сегментах 10, так как там формируемый рисунок не так сложен. Предпочтительно удаление воздуха осуществляется в подвижных в осевом направлении боковых частях с помощью таких же клапанов 3, как и при подвижных в радиальном направлении сегментах 10; так как, несмотря на менее плотное расположение отверстий 2 для удаления воздуха, не существует разницы между удалением воздуха из подвижных в радиальном направлении сегментов 10 и из подвижных в осевом направлении боковых частей 10, то для обоих видов сегментов действительно обозначение 10.

Важно, что в каждом отверстии 2 для удаления воздуха расположен клапан 3. Сегмент формы на фиг. 1а представлен без вложенной заготовки; вследствие этого все клапаны 3 для удаления воздуха во взаимодействии в каждом случае слабой пружиной 11 сжатия, как она более четко видна на фиг. 2, открыты. При этом тарелки 6 клапанов, что также можно распознать на фиг. 2, вдаются в полость. В соответствии с п. 14 формулы изобретения пружины сжатия более предпочтительны, чем пружины растяжения.

Пружины возврата для достижения положения открытия должны быть слабыми, насколько это возможно, и сильными с учетом веса, трения и допусков на изготовление, насколько это нужно; для того, чтобы надежно достигать положения открытия, достаточно, на основании проведенных доныне опытов, если предварительное напряжение /точнее: предварительная осадка/ составляет 1,5-кратную величину от суммы собственного веса клапанной вставки и половины собственного веса пружины.

В такую форму 1, как показано на фиг. 1а, с открытыми каналами 2 для удаления воздуха вследствие открытых клапанов 3 вкладывают известным самим по себе способом заготовку шины 14.

Фиг. 1б показывает аналогичным образом, как и фиг. 1а, момент, где - у конца "остаточного возвышения" - заготовка подлежащей выдавливанию и вулканизации шины 14 как раз прилегает к основанию углублений формы 1, которые формуют возвышенные места возникающего профиля протектора и где со стороны полости впадает большинство каналов 2 для удаления воздуха. Благодаря этому прилеганию, каучук, обладающий уже некоторой жесткостью формы, прижимает клапан 3, преодолевая слабое сопротивление соответствующей пружины сжатия, в показанное здесь закрытое положение.

Под "остаточным возвышением" на языке специалистов по изготовлению шин понимают небольшой остаток общего возвышения или бомбажа, который достигается внутри формы для вулканизации с помощью надувания и благодаря которому достигается формование профилей или при очень глубоких профилях и/или очень жестких к растяжению арматурах - по меньшей мере, завершается.

Фиг. 2 показывает в такой же плоскости разреза, как и в фиг. 1, в масштабе 20: 1 отдельный клапан 3 для удаления воздуха с клапанной вставкой 4. Вставка 4 клапана включает, по меньшей мере, тарелку 6 клапана и шток 5 клапана. На выступе тарелки 6 клапана центрируется пружина 11. Для ограничения хода открытия клапана на противоположной полости стороне привинчен упор 13, снабженный внутренней резьбой, взаимодействуя с наружной резьбой на соответствующем конце штока 5 клапана.

Тарелка 6 клапана имеет соответствующую полости формы и соответственно этому, в основном, плоскую торцевую поверхность 8. К ней прилегает заготовка шины при остаточном возвышении. Тарелка 6 клапана в остальном выполнена в виде усеченного конуса 7, соответствующего по диаметру и углу конуса внутренней конической поверхности 9. Угол конуса по отношению к штрихпунктирной продольной оси вставки клапана должен составлять 15-60oС; хорошо показал себя представленный здесь угол 22o.

В целях лучшей логистики при изготовлении форм, например, в целях Outsourcen всего изготовления клапанов на одного изготовителя клапанов рекомендуется, как здесь показано, каждую вставку 4 клапана располагать в отдельном, в основном имеющем цилиндрическую форму корпусе 12. Вместе с пружиной 11 сжатия и упором 13 получается такая конструктивная система, которая объединяет все отдельные детали клапана 3 с возможностью их сохранения без потерь; такой клапан 3 можно получить от изготовителя клапана, предварительно смонтированным в комплекте, и вставить изготовителем форм в соответственно подготовленные отверстия для удаления воздуха со стороны полости. Вставление осуществляется преимущественно с помощью вбивания в узкое отверстие; таким образом, достигается прессовая посадка. Для облегчения установки корпуса 12 на противоположном полости конце предпочтительно имеет сужение.

Пружина 11, в соответствии с п. 13 формулы изобретения, выполнена в виде витой пружины из проволоки с примерно 10 свободными витками и накладывается на блок у обоих концов в каждом случае одним витком; при более крутой навивке пружины оказалось возможным при каждом подъеме и опускании достигать небольшего поворота вставки клапана вокруг штрихпунктирной продольной оси. Таким образом, можно еще дольше достигать особенно равномерного по периметру клапана эффекта закрытия.

Если, в отличие от фиг. 2, клапан 3 выполнить без корпуса, то само собой разумеется, что поверхность 9 внутреннего конуса следует высверлить или выфрезеровать непосредственно в соответствующем месте сегмента формы.

Ход клапана ограничен с помощью определенного зазора в защелке, к которой относится вставляемая в виде отдельной детали пружина 16, работающая на изгиб. В возможно более открытом положении, которое показано здесь, шток 5 клапана обращенной к полости поверхностью 18.1 усеченного конуса пояска 18, который расположен на противоположном полости конце штока 5 клапана, ударяет в противоположную полости торцевую поверхность 16.3 обращенного вовнутрь плеча 16.1 изгибной пружины 16.

Фиг. 3 показывает эту изгибную пружину 16 отдельно в том же масштабе в виде сверху с расположенной снаружи С-образной частью 16.2, которая сгибается настолько, что пружина 16 с противоположной полости стороны, т.е. по фиг. 3 снизу, может вводиться в шахту корпуса и затем заскакивает в паз 15, который расположен на внутренней стороне корпуса 12 клапана или при выполнении без корпуса - в отверстие в сегменте в плоскости, перпендикулярной продольной оси клапана 3. Изгибная пружина 16 имеет далее обращенные вовнутрь упругоизгибаемые плечи 16.1, которые рассчитаны такими, что они после своего распружинивания входят в представленный на фиг. 3 паз 17 штока 5 клапана, т.е. устанавливаются достаточно плотно, чтобы после прилегания обращенной к полости поверхности 18.1 пояска 18 к противоположной полости поверхности 16.3 пружины 16 возникло сопротивление против дальнейшего вытягивания вставки 4 клапана; предпочтительно плечи 16.1 должны, с другой стороны, стоять настолько далеко, чтобы вставка 4 клапана могла перемещаться без защемления между упорами 18.1 и 17.1 вдоль своей штрихпунктирной продольной оси.

Эти плечи 16.1, как понятно из фиг. 3, при монтаже штока 5 клапана распираются начиная от полости, с помощью опережающей, т.е. расположенной на противоположном полости конце конической поверхности 18.1, которая относится к выполненному в виде пояска 18 расширению штока 5 у противоположного полости конца штока 5 клапана. После преодоления самой толстой области пояска 18 плечи 16.1 сужаются, скользя по сориентированной в обратную сторону конической поверхности 18.1 - снова настолько, что шток 5 клапана лишь с большим усилием, направленным в полость /в частности, с большим усилием, чем усилие пружины 11/ может быть вытянута снова в обратном направлении. Для того, чтобы пружину 16 сильнее зафиксировать против выжимания из паза 15 при монтаже вставки 4 клапана, можно с противоположной полости стороны впрессовать или ввинтить втулку до пружины.

Обращенные вовнутрь плечи 16.1 входят в паз 17 штока 5 клапана, который /17/ с противоположной полости стороны ограничен конической поверхностью 18.1 и к обращенной полости стороне ограничен предпочтительно плоской поверхностью 17.1. Ширина W 17 паза 17 на некоторую величину больше ширины пружины 16; эта величина несколько больше, чем ход h клапана, так что в закрытом положении клапана 3 торцевая поверхность паза 17.1, которая вместе создает движение закрытия, не достигает до обращенной к полости торцевой стороны 16.4 изгибной пружины 16, благодаря чему исключается ограничение пути вставки 4 клапана и таким образом возможно полное введение имеющей вид наружного конуса поверхности 7 тарелки 6 клапана в поверхность 9, имеющей вид внутреннего конуса, что способствует окончательному закрытию клапана 3 и свободе сдвига между торцевой поверхностью 8 тарелки 6 клапана и окружающей поверхностью полости. Этого можно достичь также при малом ходе W 17, если длина хода W 15 была бы в этом случае, соответственно больше, т.е. W 17 + W 15 - 2 W 16 > h.

Разумеется, в этом случае также наружная часть 16.2 должна бы быть подвижной

относительно корпуса 12, что однако приведет к суммированию зазоров также в радиальном направлении клапана и к склонности к перекашиванию с соответственно рассеянными коэффициентами трения. Поэтому

предпочтительно W 16 лишь незначительно меньше, чем W 15, чтобы достичь необходимого для ввода зазора примерно 20 мкм. Вышеуказанное требование упрощается теперь в соотношение:

W17-W

16>h

Фиг. 4 показывает в аналогичном фиг. 4а изображении такой вариант изгибной пружины 16, при котором к С-образной детали, здесь 16.5, плечи примыкают не в направлении вовнутрь, а

наружу, здесь они обозначены 16.6. Плечи 16.6 должны входить в паз 15 корпуса, а С-образная часть 16.5 - в паз 17 штока 5 клапана.

Фиг. 5 показывает в аналогичном фиг. 3 изображении отдельный клапан 3 для удаления воздуха с ограничением пути открытия клапана с помощью определенного зазора в защелкивающемся замке, причем также здесь необходимое для защелки подпружинивание достигается путем прогиба, однако не как изгиб отдельной изгибной пружины, а как изгиб противоположного полости, показанного на чертеже внизу конца штока 5 клапана, снабженного шлицем. Для экономии затрат шлицовка достигается с помощью лишь одного шлица 19, как это представлено здесь. В этом случае шлиц 19 должен быть, как показано, довольно широким, чтобы не только в показанной продольной плоскости разреза сделать возможным достаточный путь подпружинивания обоих остановившихся язычков друг к другу при монтаже и демонтаже через противоположное полости отверстие 12.1 корпуса 12, но также в расположенной на ней перпендикулярно более широкой продольной плоскости разреза клапана 3. /Последнюю плоскость разреза следовало бы для всей формы 1 назвать плоскостью поперечного сечения/.

Поясок 18 на противоположном полости конце штока 5 имеет обращенную к полости ограничительную поверхность 18.1. Она служит в качестве упорной поверхности для ограничения открытия клапана и размещена таким образом, что она в желаемом положении открытия, которому при диаметре тарелки клапана примерно 2,8 мм и угле конуса относительно продольной оси 22oС должен соответствовать ход клапана примерно 0,5 мм, как здесь показано, упирается в противоположную полости поверхность корпуса 12, или при выполнении без корпуса - эквивалентную поверхность. Благодаря этому упору ограничивается путь открытия. Обратное движение - движение закрытия, никоим образом не ограничивается пояском 18, а лишь соударением поверхности 7 тарелки клапана, имеющей вид наружного конуса, и поверхности 9, имеющей вид внутреннего конуса.

Для демонтажа такой вставки 4 клапана, вследствие показанного и предпочтительного выполнения упорной поверхности 18.1 в виде конуса, достаточно сильного потягивания за тарелку 6 клапана в направлении полости; в ином случае следует другой рукой остановившиеся язычки хвостовой части клапана от руки сжать упруго настолько, чтобы они могли пройти через отверстие 12.1 корпуса 12. Для монтажа целесообразно аналогичное коническое выполнение также другой ограничительной поверхности 18.2 пояска 18; тогда достаточно сильного вдавливания.

Глубина шлица 19 или шлицев у противоположного полости конца штока 5 достаточно мала, чтобы в сочетании с полученной таким образом жесткостью язычков получить достаточное сопротивление против непреднамеренного удаления вставки клапана, а с другой стороны, достаточно велика, чтобы язычки сделать мягкими к изгибу для обеспечения легкости демонтажа.

Детализированные примеры выполнения должны дать специалисту обширные сведения об изобретении; объем защиты однако не ограничен этими деталями. Стержнем изобретения является лишь то, что в каждое из сотен отверстий для удаления воздуха формы для вулканизации шин следует вставлять по клапану, причем каждый клапан закрывается, благодаря приближению поверхности заготовки, и при извлечении из формы /заготовки/ снова открывается.

Реферат

Изобретение относится к шинной промышленности, в частности к формам для вулканизации шин. Вентиляционный клапан для установки в вентиляционное отверстие вулканизационной формы имеет вставку со штоком и тарелкой. Вставка клапана выполнена с возможностью прижатия в закрытое положение за счет давления со стороны тарелки, обращенной к полости вулканизационной формы, в которую установлен этот клапан, и с возможностью перемещения в открытое положение за счет пружины при отсутствии давления со стороны полости на тарелку. Подвижность вставки ограничена расположением на противоположном полости конце клапана ограничителем хода, который ограничивает путь перемещения вставки в открытое положение менее чем на 2 мм. Ограничитель хода для демонтажа вставки представляет собой устанавливаемый с зазором защелкивающийся запор между штоком клапана и корпусом клапана с одной стороны. При бескорпусной конструкции клапанной ставки - устанавливаемый непосредственно в соответствующем сегменте вулканизационной формы с другой стороны. Изобретение предусматривает вулканизационную форму, содержащую вентиляционные клапаны вышеописанной конструкции. Изобретение обеспечивает получение извлеченных из вулканизационной формы заготовок шин практически свободных от выпрессовок и грата. 2 с. и 13 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для отвода газов из полости пресс-формы