Термопластичные формовочные массы, содержащие органические черные пигменты - RU2470959C2

Код документа: RU2470959C2

Описание

Данное изобретение касается термопластичных формовочных масс, содержащих

(A) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из (i) простых полиариленэфиров, (ii) простых полиэфиримидов, (iii) полиариленсульфидов, (iv) поликарбонатов с температурой стеклования, по меньшей мере, 145°C, а также сополимеров вышеназванных полимеров (i)-(iv),

(B) от 0,01 до 10 мас.%, по меньшей мере, одного органического черного пигмента, который является прозрачным в диапазоне от 1000 нм до 1600 нм и имеет термостойкость согласно DIN EN 12877-1, по меньшей мере, 300°C,

(C) от 0 до 6 мас.%, по меньшей мере, одного лубриканта, выбранного из жирных кислот, сложных эфиров и амидов,

(D) от 0 до 50 мас.% одной или нескольких добавок,

причем сумма мас.% компонентов (A), (B), (C) и (D) составляет 100 мас.%.

Далее данное изобретение касается способа получения термопластичных формовочных масс и получаемых из них формованных деталей. И наконец, предложенное изобретение касается применения термопластичных формовочных масс для снижения аккумуляции тепла в конструктивных элементах, выполненных из синтетических материалов, в формованных изделиях, в пленках или мембранах.

Современный дизайн, с одной стороны, и высокая функциональная интеграция, с другой стороны, в особенности в электротехнической, электронной и автомобильной промышленности, ведет к постоянно увеличивающейся термической нагрузке на конструктивные элементы или весь конструктивный блок за счет аккумуляции тепла.

Поэтому в областях высоких температурных нагрузок часто находят применение так называемые аморфные или частично кристаллические высокотемпературные термопласты (в дальнейшем называемые ВТ-термопластами). Широко известными примерами аморфных или частично кристаллических ВТ-термопластов являются простой полиариленэфир, например простой полиэфирсульфон PESU, полисульфон PSU, полифениленсульфон PPSU и простой полиэфиркетон РЕК, а также простой полиэфиримид PEI, полифениленсульфид PPS (все сокращения согласно DIN EN ISO 1043-1:2001) или так называемые высокотемпературные поликарбонаты с температурой стеклования, по меньшей мере, 145°C.

Такого рода ВТ-термопласты и смеси или сополимеры вышеназванных полимерных классов известны из уровня техники.

При длительном использовании электронные и электрические конструктивные блоки, а также осветительные средства, например галогенные или ксеноновые лампы в прожекторах, вырабатывают и излучают большое количество тепла. Это часто ведет вследствие аккумуляции тепла к температурным пикам, которые выходят за пределы термостойкости рабочих материалов, что, например, может приводить к деформации или ухудшению оптического качества конструктивных элементов.

Также ранее названные ВТ-термопласты часто не удовлетворяют всем требованиям в отношении термической стабильности при этих условиях. В особенности если при помощи активного или пассивного охлаждения невозможно снижение температуры конструктивного элемента, требуются обусловленные дизайном непрозрачные, в особенности окрашенные черным, конструктивные элементы, то вышеназванные ВТ-термопласты оказываются непригодными, так как отвод тепла путем теплового излучения (например, посредством проникания через стенки корпуса) тогда также затруднен. Сажа, обычно применяемая для окрашивания, полностью поглощает тепловое излучение и поддерживает тем самым нагрев на нежелательном уровне.

Для таких случаев были разработаны специальные полимеры, как, например, специальные простые полиэфиримиды, простые сополиэфиримиды, полиимидсульфоны и простые полиэфирсульфоны, которые отличаются тем, что имеют очень высокие температуры стеклования - более чем 225°C, и при этом еще более высокую термостойкость. В качестве примеров могут быть здесь названы полученные в европейских заявках EP 1633802, EP 1660556, ЕР 1670850 и ЕР 1518883 спецполимеры.

Эти продукты могут выдерживать высокие температуры, что означает, что элементы корпуса или рефлекторы прожекторов не повреждаются или соответственно не деформируются в случае применения. Высокие температуры, тем не менее, сохраняются в конструктивных элементах, так что они подвергаются сильному термическому напряжению, что в итоге часто приводит к сокращению срока службы.

Еще одним недостатком вышеназванных спецполимеров является их высокая вязкость расплава, которая при обработке, в особенности в процессе литья под давлением, действует отрицательно, что приводит к лимитированию в обработке относительно толщины стенок и степени растекания конструктивных элементов.

В европейской заявке EP-А 1541636 раскрываются термопластичные полимерные композиции и формованные детали с низкой аккумуляцией тепла. Уменьшение аккумуляции тепла достигается за счет неорганического пигмента с отражающими инфракрасное излучение свойствами. К описанным полимерным композициям относятся термопластичные, модифицированные каучуком винилполимеры и полиолефины. ВТ-термопласты в данном изобретении не описываются. Термическая стабильность описанных полимерных композиций является недостаточной для требуемого применения. К тому же можно ожидать от отражающего тепловое излучение пигмента недостаточное действие или его отсутствие, если источник тепла находится внутри соответствующего конструктивного узла.

В немецкой заявке DE-A 102004057876 описывается черный полициклический пигмент и его применение для окрашивания высокомолекулярных органических и неорганических материалов, в особенности лаков, печатных красок, чернил, тонирующих веществ, полимеров, лакокрасочных материалов, изделий из синтетических материалов и в дальнейших сферах применения. Раскрываемые в описании заявки полициклические пигменты поглощают во всей видимой области спектра, имеют высокую степень черного цвета (Schwarzgrad) и прозрачны в ближней ИК-области спектра. Проверку тепловыделения проводили при комнатной температуре на покрытых лаком металлических пластинах, которые облучали снаружи галогенной лампой. Хотя помимо большого числа применений упоминается также возможность окрашивания высокомолекулярных синтетических органических материалов, все же не приводится конкретных составов термопластичных формовочных масс на основе ВТ-термопластов или их применение в конструктивных элементах из синтетических материалов или конструктивных узлах с большим выделением тепла. Уменьшенная аккумуляция тепла во внутреннем объеме требует присутствия отражающих тепловое излучение покрытий или частиц в лаках или ламинатах.

Задачей данного изобретения была необходимость предоставить в распоряжение термопластические формовочные массы, которые имеют хорошую обрабатываемость, в особенности выгодную вязкость расплава. Одновременно должно сохраняться высокое число черного цвета (Schwarzzahl) при высокой температуре обработки ВТ-термопластов. Еще одна задача состояла в том, чтобы предоставить термопластические формовочные массы, которые в непрерывной эксплуатации показывали бы как можно более низкий разогрев. Таким образом, было бы возможно снизить достигаемые в конструктивных элементах из синтетических материалов температуры, в особенности в сравнении с известными окрашенными в черный ВТ-термопластами. К тому же следовало бы добиться снижения разогрева при непрерывной эксплуатации, если тепло, выделяемое конструктивными элементами, находится внутри конструктивного узла, который содержит термопластические формовочные массы.

Одновременно следовало бы достичь черного окрашивания с высоким числом черного цвета (Schwarzzahl) и высокой светонепроницаемости, что означает сниженную прозрачность в видимой области при одновременной низкой концентрации пигмента. Аккумуляция тепла может нежелательным образом повышаться посредством более высоких концентраций пигмента. Вследствие этого следовало бы получать высокую светонепроницаемость при оптимальной концентрации пигмента. Кроме того, следовало бы термопластическим формовочным массам иметь высокую жесткость и высокую механическую прочность, а также высокую температуру непрерывной эксплуатации и к тому же показывать высокую устойчивость к гидролизу.

Образование отложений внутри конструктивных элементов при непрерывной эксплуатации и при частом разогреве и охлаждении не должно иметь место.

Еще одна задача состояла в том, чтобы предоставить способ снижения аккумуляции тепла в конструктивных элементах из синтетических материалов на основе ВТ-термопластов. Наконец, следовало бы найти способ получения термопластических формовочных масс согласно изобретению.

Задача была решена посредством использования формовочных масс согласно изобретению. Предпочтительные формы исполнения следует брать из пунктов формулы и описания изобретения. Комбинации предпочтительных форм исполнения не выходят за рамки данного изобретения.

Термопластические формовочные массы содержат согласно изобретению от 34 до 99,99 мас.% компонента (A), от 0,01 до 10% мас. компонента (B), от 0 до 6 мас.% компонента (C) и от 0 до 50 мас.% компонента (D), причем сумма мас.% компонентов (A), (B), (C) и (D) составляет 100 мас.% Принимаемые во внимание компоненты от (A) до (D) будут в дальнейшем озвучены.

Преимущественно содержат термопластические формовочные массы от 50 до 99,97 мас.% компонента (A), от 0,02 до 6 мас.% компонента (B), от 0,01 до 6 мас.% компонента (C) и от 0 до 38 мас.% компонента (D).

В особенности содержат термопластические формовочные массы от 65 до 99,97 мас.% компонента (A), от 0,02 до 2 мас.% компонента (B), от 0,01 до 2 мас.% компонента (C) и от 0 до 31 мас.% компонента (D).

Особо предпочтительно содержат термопластические формовочные массы от 70 до 98,96 мас.% компонента (A), от 0,02 до 2 мас.% компонента (В), от 0,02 до 1 мас.% компонента (C) и от 1 до 27 мас.% компонента (D).

Термопластические полимеры (A)

Согласно изобретению содержат термопластические формовочные массы в качестве компонента (A) от 34 до 99,99 мас.%, по меньшей мере, термопластического полимера выбранного из группы, состоящей из (i) простых полиариленэфиров, (ii) простых полиэфиримидов, (iii) полиариленсульфидов и (iv) поликарбонатов с температурой стеклования, по меньшей мере, 145°C, а также сополимеры вышеназванных полимеров (i)-(iv).

Сополимерами (i) простых полиариленэфиров, (ii) простых полиэфиримидов, (iii) полиариленсульфидов и (iv) поликарбонатов являются при этом (i) простые сополиариленэфиры, (ii) простые сополиэфиримиды, (iii) сополиариленсульфиды и (iv) сополикарбонаты, которые содержат в каждом случае, по меньшей мере, 30 мас.% мономерных единиц соответствующего полимера (i)-(iv), причем недостающие до 100%

масс. структурные единицы выбирают из мономерных единиц в каждом случае других полимеров (i)-(iv) и мономерных единиц полиамидов. Термин сополимер включает также блок-сополимеры.

Предпочтительно содержат соответствующие сополимеры от 40 до 100 мас.%, предпочтительно от 60 до 100 мас.%, в особенности от 80 до 100 мас.% мономерных единиц полимера (i)-(iv), причем недостающие до 100 мас.% структурные единицы других полимеров выбирают из структурных единиц полимеров (i)-(iv). В высшей степени предпочтительными являются полимеры (i)-(iv), которые содержат до 100 мас.% мономерных единиц соответствующего полимера (i)-(iv) и не являются сополимерами.

Простой полиариленэфир

В первой предпочтительной форме исполнения термопластические формовочные массы согласно изобретению содержат в качестве компонента (A) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из простых полиариленэфиров и простых сополиариленэфиров.

Обозначения полисульфон, простой полиэфирсульфон, простой полиариленэфир и простой полиариленэфирсульфон используются в литературе не всегда в едином смысле. Под полисульфоном понимают в основном полимер, чьи повторяющиеся структурные единицы связаны посредством сульфоновых групп -SO2-. Под простыми полиариленэфирами в рамках данного изобретения понимают как простые полиариленэфиры в узком смысле, так и обобщают простые полиариленэфирсульфиды, простые полиариленэфирсульфоны и простые полиариленэфиркетоны.

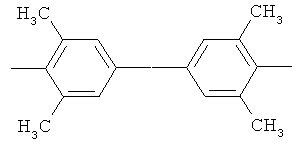

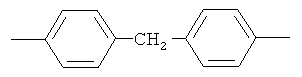

Их ариленовые группы могут означать одинаковые или различные независимо друг от друга ароматические остатки с 6-18 атомами углерода и являются предпочтительно соединенными исключительно через пара-положение. Примерами подходящих ариленовых остатков являются фенилен, бисфенилен, терфенилен, 1,5-нафтилен, 1,6-нафтилен, 1,5-антрилен, 9,10-антрилен или 2,6-антрилен. В том числе предпочтительными являются 1,4-фенилен и 4,4'-бисфенилен. Предпочтительно эти ароматические остатки не замещены. Однако они могут нести один или несколько заместителей. Подходящими заместителями являются, например, алкил-, арилалкил-, арил-, нитро-, циано- или алкоксигруппы, а также гетероароматические соединения, как пиридин, или атомы галогенов. К предпочтительным заместителям относят алкильные остатки, имеющие до 10 атомов углерода, как метил, этил, изо-пропил, н-гексил, изо-гексил, алкокси-остатки с 1-10 атомами углерода, как метокси, этокси, н-пропокси, н-бутокси, арильные остатки, имеющие до 20 атомов углерода, как фенил или нафтил, а также фтор и хлор. Они могут быть соединены между собой помимо -O-, например, через -S-, -SO-, -SO2-, -CO-, -N=N-, -COO-, один алкиленовый остаток или химическую связь. В простых полиариленэфирах ариленовые группы могут быть соединены между собой через различные группы.

К предпочтительным простым полиариленэфирам относятся таковые с повторяющимися структурными единицами общей формулы I

Также могут быть использованы их производные с заместителями на ароматическом кольце. В качестве заместителей подходят предпочтительно алкил, имеющий 1-6 атомов углерода, как метил, этил или т-бутил, алкокси, имеющий 1-6 атомов углерода, как метокси или этокси, арил, в особенности фенил, хлор или фтор. Варьируемый X может быть -SO2-, -SO-, -S-, -O-, CO, -N=N-, -RC=CRa-, -CRbRc- или химической связью. Варьируемый Z может означать -SO2-, -SO-, -СО-, -О-, -N=N- или -RC=CRa. При этом R и Ra представляют собой в каждом случае водород, алкил, имеющий 1-6 атомов углерода, например метил, н-пропил или н-гексил, алкокси, имеющий 1-6 атомов углерода, в том числе метокси, этокси или бутокси или арил, в особенности фенил. Остатки Rb и Rc могут представлять собой в каждом случае водород или алкильную группу, имеющую 1-6 атомов углерода, в особенности метил. Они могут, однако, также быть соединены между собой через циклоалкильное кольцо с 4-10 атомами углерода, предпочтительно циклопентильное или циклогексильное кольцо, которое со своей стороны может быть замещено одной или несколькими алкильными группами, предпочтительно метилом. Наряду с этим могут Rb и Rc также представлять собой алкокси-группу, имеющую 1-6 атомов углерода, например метокси или этокси или арильную группу, особенно фенил.

Вышеназванные группы в свою очередь могут иметь в каждом случае в качестве заместителя хлор или фтор.

Далее приведены некоторые из предпочтительных повторяющихся структурных единиц I:

В высшей степени предпочтительным являются простые полиариленэфиры, которые в качестве повторяющихся структурных единиц содержат (I1), (I2), (I8), (I24) или (I25). К ним относятся, например, простые полиариленэфирсульфоны, которые содержат от 0 до 100 мол.%, предпочтительно от 5 до 95 мол.% структурных единиц (I1) и от 0 до 100 мол.%, предпочтительно от 5 до 95 мол.% структурных единиц (I2).

Простые полиариленэфиры могут быть также со- или блок-сополимерами, в которых присутствуют простые полиариленэфирные сегменты и сегменты других термопластичных полимеров, как полиамиды, сложные полиэфиры, ароматические поликарбонаты, сложные полиэфиркарбонаты, полисилоксаны, полиимиды или простые полиэфиримиды. Молекулярная масса блоков или привитых участков в сополимерах находится, как правило, в пределах от 1000 до 30000 г/моль. Блоки различных структур могут чередоваться или быть распределены статистически. Массовая доля простого полиариленэфирного сегмента в со- или блок-сополимере составляет в основном, по меньшей мере, 3, преимущественно, по меньшей мере, 10 мас.%. Массовая доля простого полиариленэфирсульфона или -кетона может составлять до 97 мас.%. Предпочтительными являются со- или блок-сополимеры с массовой долей простого полиариленэфирного сегмента до 90 мас.%. Особо предпочтительными являются со- или блок-сополимеры с массовой долей простого полиариленэфирного сегмента от 20 до 80 мас.%.

В общем простые полиариленэфиры имеют среднюю молекулярную массу Mn (среднечисловую) в пределах от 10000 до 60000 г/моль и коэффициент вязкости от 30 до 150 мл/г. Коэффициент вязкости определяют в зависимости от растворимости простого полиариленэфира либо в 1%-ном по массе растворе N-метилпирролидона, в смеси фенола и о-дихлорбензола, либо в 96%-ной серной кислоте при соответственно 20°C или 25°C.

Простые полиариленэфиры известны сами по себе или могут быть произведены по известным способам получения.

Так можно получить, например, полифениленэфиры посредством окислительного сочетания фенолов. Простые полиариленэфирсульфоны или -кетоны образуются, например, путем конденсации ароматических дигалогенсоединений и двойных щелочных солей ароматических бисфенолов. Они могут быть также получены посредством самоконденсации щелочных солей ароматических галогенфенолов в присутствии катализатора.

Предпочтительно производят мономеры в расплаве или в инертном высококипящем растворителе. К таковым относят хлорбензол, дихлорбензол, ксилол и трихлорбензол. Кроме того, принимают во внимание сульфоны или сульфоксиды, в числе которых помимо прочих диметилсульфон, диэтилсульфон, 1,1-диоксотетрагидротиофен (сульфолан) или дифенилсульфон. К предпочтительным растворителям относят также N-алкилпирролидон, пирролидон, в особенности N-метилпирролидон. Далее могут быть использованы N-замещенные амиды кислот, например N,N-диметилформамид или N,N-диметиласетамид. Также возможно применять смеси различных растворителей.

Предпочтительными условиями проведения синтеза простых полиариленэфирсульфонов или -кетонов являются, например, описанные в европейской заявке EP-А-113112 и 135130.

Предпочтительные простые полиариленэфиры имеют, как правило, точку плавления, по меньшей мере, 320°C (простые полиариленэфирсульфоны) или соответственно, по меньшей мере, 370°C (простые полиариленэфиркетоны).

В качестве компонента (A) подходят также простые полиариленэфирсульфоны или

-кетоны, которые получают посредством взаимодействия простого полиариленэфирсульфона или -кетона с реакционноспособным соединением. Реакционноспособные соединения содержат помимо C,C-двойной или тройной связи также одну или несколько карбонильных, карбоксильных, карбоксилатных, ангидридных, имидных, аминных, гидроксильных, эпоксидных, оксазолиновых, уретановых, карбамидных, лактамных или галогенбензольных групп.

Типично пригодными соединениями являются, например, малеиновая кислота, метилмалеиновая кислота, итаконовая кислота, тетрагидрофталевая кислота, их ангидриды и имиды, фумаровая кислота, моно- и диэфиры этих кислот и, например, алкановых спиртов, имеющих 1-18 атомов углерода, моно- и диамиды этих кислот, как, например, N-фенилмалеинимид, гидразид малеиновой кислоты.

Предпочтительно применяют α,β-ненасыщенные дикарбоновые кислоты или их ангидриды, диэфиры и моноэфиры следующих общих структур II и III.

причем

R1, R2, R3 и R4 независимо друг от друга могут быть водородом, а также алкильной группой с 1-18 атомами углерода.

Особо пригодными соединениями являются ангидрид малеиновой кислоты, фумаровая кислота и итаконовая кислота.

Полимеры и реакционноспособные соединения могут взаимодействовать между собой в ароматическом растворителе. В качестве особо пригодного растворителя показали себя хлорбензол, о-дихлорбензол и N-метилпирролидон. При этом использовали в основном обычный радикальный инициатор. Взаимодействие проводят в основном при 75-150°C. Продукт реакции выделяют посредством осаждения с обычным осаждающим средством, как, например, низкомолекулярный спирт или кетон, или при помощи удаления растворителя (например, в дегазирующем экструдере или испарителе в тонком слое).

Участники реакции могут взаимодействовать также, например, при температуре 270-350°C в расплаве в перемешивающем устройстве, работающем непрерывно или поэтапно (например, одно- или двухвинтовой экструдер, ксантогенератор).

Реакционноспособное соединение при этом предпочтительно дозировать в жидкой форме, особенно внутрь перемешивающей зоны смешивающего устройства для расплавления полимера.

Предпочтительно компонент (A) является модифицированным простым полиариленэфирсульфоном или кетоном, который был получен посредством взаимодействия от 80 до 99,9 мас.%, в особенности от 90 до 99 мас.% немодифицированного простого полиариленэфирсульфона или кетона, с от 0,1 до 20 мас.%, в особенности от 1 до 10 мас.% реакционноспособного соединения.

Особо предпочтительными в качестве компонента (A) являются привитые при помощи от 0,1 до 1,5 мас.% ангидрида малеиновой кислоты простые полиариленэфирсульфоны. При этом простые полиариленэфирсульфоны, содержащие от 5 до 95 мол.% структурных единиц I1 и от 5 до 95 мол.% структурных единиц I2, являются предпочтительными.

Простые полиариленэфирсульфоны с 80-95 мол.%, преимущественно от 85 до 95 мол.%, структурных единиц формулы I2 и I1 и соответственно от 5 до 20 мол.%, преимущественно от 5 до 15 мол.%, структурных единиц формулы I1 или I2 должны быть здесь упомянуты в особенности.

В качестве радикального стартера могут находить применение, как правило, соединения, описанные в специальной литературе (например, J.K.Kochi, "Free Radicals", J. Wiley, New York, 1973).

Обычно радикальные стартеры применяют в количестве от примерно 0,01 до примерно 1 мас.% в расчете на используемые простые полиариленэфирсульфоны или кетоны. Естественно, могут быть использованы смеси различных радикальных стартеров.

Соответствующие модифицированные простые полифениленэфиры известны кроме прочего из международной заявки WO 87/00540.

Массовая доля термопластичных полимеров (A) в термопластичных формовочных массах составляет в основном от 34 до 99,99 мас.%, преимущественно от 50 до 99,97 мас.%, в особенности от 65 до 99,97 мас.% и особо предпочтительно от 70 до 98,96 мас.%.

Простые полиариленэфиры особо предпочтительны в качестве термопластичных полимеров (A). В высшей степени предпочтительны простые полиариленэфиры с сульфоновой группой (простые полиариленэфирсульфоны).

Особо предпочтительными представителями класса простых полиариленэфирсульфонов являются в особенности

- бисфенол-А-полисульфон (регистрационный номер (CAS Registry Number®) 25135-51-7), который согласно ISO 1043 обозначается как полисульфон (PSU),

- поли(окси-1,4-фениленсульфонил-1,4-фенилен) с регистрационным номером (CAS Registry Number®) 25667-42-9, который согласно ISO 1043 обозначается как простой полиэфирсульфон (PESU),

- полифениленсульфон (PPSU) со структурой поли(окси-1,4-фениленсульфонил-1,4-фениленокси-1,4-фенилен-1,4-фенилен).

Простые полиэфиримиды

В дальнейшей предпочтительной форме исполнения содержат термопластичные формовочные массы согласно изобретению в качестве компонента (A) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из простых полиэфиримидов и простых сополиэфиримидов.

В качестве простых полиэфиримидов могут применяться в принципе как алифатические, так и ароматические простые полиэфиримиды. Также подходят простые полиэфиримиды, которые содержат как алифатические, так и ароматические группы в основной цепи. Например, могут подходить в качестве компонента (A) простые полиэфиримиды, которые содержат повторяющиеся структурные единицы общей формулы IV или формулы IVa

причем А, в частности, выбирают из

и где Z' и R' могут быть одинаковыми или независимыми друг от друга и различными. Z' и R' могут означать, например, алкиленовые группы с 1-30 атомами углерода. Алкиленовая группа может быть как линейной, так и разветвленной или также в замкнутой в цикл. Среди них следует назвать метилен, этилен, н-пропилен, и-пропилен, циклогексилен или н-децилен. Z' и R' могут также означать алкилариленовые остатки с 7-30 атомами углерода. Примерами этих соединений являются дифениленметан, дифениленэтан или 2,2-дифениленпропан. Кроме того, Z' и R' могут обозначать ариленовый остаток с 6-18 атомами углерода, как фенилен, дифенилсульфон или бифенилен. Вышеназванные группы в свою очередь могут быть замещены одним или несколькими заместителями или быть прерваны гетероатомом или -группой. Особо предпочтительными заместителями являются атомы галогена, предпочтительно хлор или бром или алкильный остаток с 1-10 атомами углерода, в частности метил или этил. К предпочтительным гетероатомам или -группам относятся -SO2-, -O- или -S-. Далее приводятся в качестве примеров некоторые подходящие остатки Z' и R':

где Q, в частности, может означать -CyH2y-, -CO-, -SO2-, -O- или -S-. Переменная q составляет 0 или 1, p равно 0 или 1, и y является целым числом от 1 до 5.

R'' может означать алкил с 1-10 атомами углерода или алкокси с 1-10 атомами углерода. В качестве компонента (A) предпочтительны простые полиэфиримиды, которые содержат повторяющиеся структурные единицы общей формулы V

где Z и R имеют такие же значения, что и Z' и R'.

В качестве компонента (A) особенно предпочтительные простые полиэфиримиды содержат повторяющиеся структурные единицы, в которых Z означает

и R выбирают из

и

В высшей степени предпочтительные простые полиэфиримиды содержат повторяющиеся структурные единицы формулы VI1:

Простые полиэфиримиды в качестве компонента (А) имеют в основном среднюю молекулярную массу (среднечисленное значение Mn) от 5000 до 50000 г/моль, предпочтительно от 8000 до 40000 г/моль. Такого рода простые полиэфиримиды известны или могут быть получены по известным методикам.

Так соответствующие диангидриды могут взаимодействовать с соответствующими диаминами с образованием простых полиэфиримидов. Как правило, происходит данное взаимодействие в массе или в инертном растворителе при температурах от 100 до 250°C. В качестве растворителя подходят, прежде всего, о-дихлорбензол или м-крезол. Также простые полиэфиримиды могут быть получены в расплаве при температурах от 200 до 400°C, предпочтительно от 230 до 300°C. Для получения простых полиэфиримидов в основном диангидриды взаимодействуют с диаминами в эквимолярных соотношениях. Конечно, молярный избыток, например, от 0,1 до 5 мол.% диангидрида или диамина также возможен.

Полиариленсульфиды

В дальнейшей предпочтительной форме исполнения термопластичные формовочные массы согласно изобретению содержат в качестве компонента (A) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из полиариленсульфидов и сополиариленсульфидов.

В качестве компонента (А) подходят в принципе все полиариленсульфиды. Предпочтительными являются полиариленсульфиды, которые содержат более чем 30 мол.%, в особенности более чем 70 мол.% повторяющихся структурных единиц VII:

В качестве дальнейших повторяющихся структурных единиц можно назвать, например

где R означает алкил, с 1-10 атомами углерода, предпочтительно метил, и n равно или 1, или 2. Простые полиариленэфирсульфиды могут быть как статистически распределенными сополимерами, так и блок-сополимерами. В высшей степени предпочтительно полифениленсульфиды содержат 100 мол.% структурных единиц общей формулы (VII).

В качестве концевых групп подходят, например, галоген, тиол или гидрокси, предпочтительно галоген.

Полиариленсульфиды могут быть разветвленными и не разветвленными. Предпочтительные полиариленсульфиды имеют молярную массу от 1000 до 1000000 г/моль.

Полиариленсульфиды известны сами по себе или могут быть получены по известным методикам. Например, они могут быть получены при взаимодействии галогенированных ароматических соединений с серой или с сульфидами металлов, как это описано в патенте US 2513188. Также это возможно при нагревании металлических солей галогензамещенных тиофенолов (см. патент GB-B 962941). К предпочтительным синтезам полиариленсульфидов относится взаимодействие сульфидов щелочных металлов с галогенированными ароматическими соединениями в растворе, как они получены, например, в патенте US 3354129. Дальнейшие способы описаны в патентах US 3699087, US 4645826 и в книге J.P.Critchley и др., "Heat Resistant Polymers", стр.151-160 (1983), Plenum Press, New York.

Поликарбонаты

В дальнейшей предпочтительной форме исполнения термопластичные формовочные массы согласно изобретению содержат в качестве компонента (A) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из поликарбонатов и сополикарбонатов с температурой стеклования, по меньшей мере, 145°C, преимущественно, по меньшей мере, 160°C, в особенности, по меньшей мере, 180°C.

Подходящими поликарбонатами являются, например, таковые на основе дифенолов общей формулы VIII

где A означает одинарную связь, C1-C3-алкиленовую, C2-C3-алкилиденовую, C3-C6-циклоалкилиденовую группу, а также -S- или -SO2-.

Предпочтительными дифенолами формулы VIII являются, например, 4,4-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан, 2,4-бис-(4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан. Особо предпочтительны 2,2-бис-(4-гидроксифенил)-пропан (бисфенол A) и 1,1-бис-(4-гидроксифенил)-циклогексан. К предпочтительным дифенолам относятся также незамещенные или замещенные циклогексилбисфенолы.

В их числе особо предпочтителен триметилциклогексилбисфенол А формулы (IX).

Как гомополикарбонаты, так и сополикарбонаты подходят в качестве компонента A, предпочтителен помимо гомополимеризата бисфенола A также и сополимеризат бисфенола A.

Пригодные поликарбонаты могут быть в известной мере разветвлены, а именно преимущественно посредством введения от 0,05 до 2,0 мол.%, в расчете на сумму использованных дифенолов, по меньшей мере, трифункциональных соединений, например таковых с тремя или более фенольными OH-группами.

Далее подходящие в качестве компонента А поликарбонаты могут быть замещены в ароматической структурной единице от одного до трех раз атомами галогена, преимущественно хлором или бромом. Особо предпочтительны, однако, не содержащие галоген соединения.

Особенно предпочтительно применяются поликарбонаты, которые имеют относительные вязкости ηrel от 1,10 до 1,50, в частности от 1,25 до 1,40 (в каждом случае измеренные в 0,5%-ном по массе растворе в дихлорметане). Что соответствует средней молекулярной массе Mw (средневесовое значение) от 10000 до 200000, преимущественно от 20000 до 80000.

Дифенолы общей формулы VIII и IX известны сами по себе или могут быть получены по известным способам.

Получение поликарбонатов может, например, проходить при помощи взаимодействия дифенола с фосгеном по способу межфазного взаимодействия или с фосгеном в гомогенной фазе (так называемым пиридиновым способом), причем в каждом случае устанавливаемая молекулярная масса достигается за счет соответствующего количества известных агентов обрыва цепи (что касается полидиорганосилоксансодержащих поликарбонатов, то см., например, немецкую заявку DE-OS 3334782).

Подходящими агентами обрыва цепи являются, например, фенол, п-трет-бутилфенол, а также длинноцепные алкилфенолы, как 4-(1,3-тетраметилбутил)-фенол, согласно немецкой заявке DE-OS 2842005 или моноалкилфенолы или диалкилфенолы с 8-20 атомами углерода в сумме в алкильных заместителях согласно немецкой заявке DE-A 3506472, как, например, п-нонилфенол, 3,5-ди-трет-бутилфенол, п-трет-октилфенол, п-додецилфенол, 2-(3,5-диметилгептил)-фенол и 4-(3,5-диметилгептил)-фенол.

Дальнейшими пригодными поликарбонатами являются таковые на основе гидрохинона или резорцина.

Органические черные пигменты (B)

Согласно изобретению термопластичные формовочные массы содержат от 0,01 до 10 мас.%, по меньшей мере, одного органического черного пигмента, который прозрачен в диапазоне от 1000 нм до 1600 нм и имеет термостойкость по DIN EN 12877-1, по меньшей мере, 300°C.

В рамках данного изобретения «прозрачный в диапазоне длин волн от 1000 до 1600 нм» означает, что при концентрации 0,0625 мас.% гомогенно введенного органического черного пигмента в поливинилхлоридной пленке (ПВХ-пленка) при указанном диапазоне длин волн снижение пропускания в сравнении с одинаковой в остальном ПВХ-пленкой такой же толщины, однако без черного пигмента (B) - в дальнейшем называемой стандартом - составляет самое большее 20%, предпочтительно самое большее 15%, особо предпочтительно самое большее 10%, исходя из пропускания стандарта. Например, поскольку пропускание в указанном диапазоне длин волн стандарта при определенной длине волны составляет 90%, то пропускание в остальном одинаковой ПВХ-пленки, содержащей 0,0625 мас.% черного пигмента (B), соответствует в данном количественном примере, по меньшей мере, 70%, предпочтительно, по меньшей мере, 75%, особо предпочтительно, по меньшей мере, 80%.

Преимущественно «прозрачный в диапазоне длин волн от 1000 до 1600 нм» означает, что пропускание полимерной пленки толщиной 1 мм, в которую гомогенно введено 0,05 г органического черного пигмента (В) на каждые 80 г поливинилхлорида, в указанном диапазоне длин волн составляет в среднем, по меньшей мере, 65%, предпочтительно, по меньшей мере, 70%, в особенности, по меньшей мере, 75%.

Пропускание определяют тем, что при помощи БИК-спектрометра с большим шаровым фотометром для интегральной регистрации излучения при рассеянном пропускании фиксируют спектр пропускания в указанном диапазоне длин волн. Соответствующие измерительные методы, включая необходимую калибровку, достаточно известны специалисту.

Чтобы определить среднее значение, в указанном диапазоне длин волн каждые 2 нм определяли значение пропускания и устанавливали среднечисленное среднее значение.

Получение образца для испытания проводили при этом преимущественно посредством добавления 0,05 г черного пигмента (B) на каждые 80 г поливинилхлорида и последующей гомогенизации в смесителе марки Turbula, а также следующего за этим вальцевания на вальцовочном станке при 150°C. Затем 4 таким образом полученных развальцованных листа сложили в стопку один на другой и между двумя металлическими пластинами, предварительно нагретыми до 145°C, спрессовали в брикет из развальцованных листов толщиной 1 мм.

Преимущественно так называемый край полосы поглощения, что означает величину, при которой пропускание в одном таким образом изготовленном образце для испытания толщиной 1 мм и с концентрацией черного пигмента 0,0625 мас.% в ПВХ-пленке составляет 50%, находится в диапазоне длин волн от 700 до 950 нм, предпочтительно от 750 до 900 нм, в особенности от 760 до 850 нм.

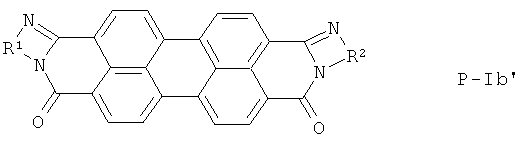

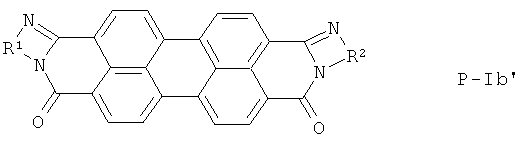

В предпочтительной форме исполнения термопластичные формовочные массы согласно изобретению содержат органические черные пигменты, которые включают один из изомеров формулы P-Ia или P-Ib или смесь обоих изомеров:

причем переменные в P-Ia и P-Ib имеют следующие значения: R1, R2 независимо друг от друга представляют собой фенилен, нафтилен или пиридилен, который соответственно может быть однократно или многократно замещен алкилом с 1-12 атомами углерода, в частности алкилом с 1-4 атомами углерода, алкокси с 1-6 атомами углерода, в частности алкокси с 1-4 атомами углерода, гидрокси, нитро или галогеном, в частности хлором или бромом. Преимущественно R1, R2 независимо друг от друга представляют собой фенилен или нафтилен, который соответственно преимущественно является не замещенным. X означает галоген, в частности хлор или бром, и число n составляет 0-4.

В особо предпочтительной форме изобретения термопластичные формовочные массы согласно изобретению содержат в качестве компонента (B) от 0,01 до 10 мас.%, по меньшей мере, одного из изомеров Р-Ia' или Р-Ib':

причем переменные в P-Ia' и P-Ib' имеют следующие значения: R1, R2 независимо друг от друга представляют собой фенилен, нафтилен или пиридилен, который соответственно может быть однократно или многократно замещен алкилом с 1-12 атомами углерода, в частности алкилом с 1-4 атомами углерода, алкокси с 1-6 атомами углерода, в частности алкокси с 1-4 атомами углерода, гидрокси, нитро или галогеном, в частности хлором или бромом.

Предпочтительно фениленовые, нафтиленовые и пиридиленовые остатки в R1, R2 соответственно P-Ia, P-Ib, P-Ia' и P-Ib' все-таки являются не замещенными, причем фениленовые и нафтиленовые остатки предпочтительны, а нафтиленовые остатки особо предпочтительны. В высшей степени предпочтительным является R1=R2=фенилен и R1=R2=нафтилен, причем последнее является в наивысшей степени предпочтительным.

Термин «смесь» должен охватывать при этом физические смеси, как то также предпочтительные твердые растворы (смешанные кристаллы) соединений P-Ia и P-Ib или соответственно P-Ia' и P-Ib'.

Используемые органические черные пигменты (В) поглощают во всей видимой области спектра и отличаются преимущественно высокой степенью черного цвета (Schwarzgrad). Предпочтительно органические черные пигменты (В) имеют число черного цвета (Schwarzzahl), по меньшей мере, 210 в алкид/меламиновом лаке горячей сушки, в особенности, по меньшей мере, 230. В соответствии с этим используемые органические черные пигменты (B) придают преимущественно иссиня-черное, нейтральное окрашивание чистого тона. При белом осветлении получаются нейтральные серые тона (например полициклические пигменты P-Ia/P-Ib с R1=R2=нафтилен) до светло- или ярко-синего оттенка окрашивания (например, полициклические пигменты P-Ia/P-Ib с R1=R2=фенилен).

Для определения степени черного цвета (Schwarzgrad) смесь соответственно 1,0 г соответствующего пигмента и 9,0 г алкид/меламинового лака горячей сушки (содержание связывающего вещества при помощи ксилола устанавливают с 43 мас.% до 35 мас.%) с 10 мл стеклянных бусин (диаметр 3 мм) в 30 мл - стеклянной бутылке трясут 60 мин на приборе для диспергирования фирмы Skandex. Полученную пасту наносят затем на картон слоем толщиной 150 мкм, высушивают на воздухе и обжигают 30 мин при 130°C. После цветометрической обработки данных при помощи спектрального фотометра, предпочтительно Spectraflash SF 600 plus фирмы Datacolor, степень черноты рассчитывают по следующей формуле из стандартного цветового тона Y: степень черноты = 100×log (100/Y).

Органические черные пигменты (B) имеют, как правило, размер первичных частиц ≤800 нм, предпочтительно ≤500 нм, особо предпочтительно ≤200 нм, и являются легко диспергируемыми, т.е. они имеют, например, при окраске синтетических материалов прочность дисперсии DH<5 согласно DIN 53775, лист 7.

Получение черных полициклических пигментов известно и, например, описано в международной заявке WO-2005/078023 со страницы 5, строка 11, до страницы 14, строка 31.

Лубрикант (С)

Известные специалисту лубриканты и смазочные материалы, обычно вводимые в термопласты, могут использоваться в термопластичных формовочных массах согласно изобретению только при необходимости. Подходящими лубрикантами являются те, которые при условиях переработки имеют требуемую термостойкость и стабильность расплава.

Согласно изобретению термопластичные формовочные массы могут содержать в качестве компонента (C) от 0 до 6 мас.%, по меньшей мере, одного лубриканта выбранного из группы соединений состоящей из жирных кислот и солей металлов, сложных эфиров и амидов жирных кислот.

Преимущественно содержат термопластичные формовочные массы согласно изобретению в качестве компонента (C) от 0,01 до 6 мас.%, в особенности от 0,02 до 2 мас.%, по меньшей мере, одного лубриканта, выбранного из группы соединений, состоящей из жирных кислот и солей металлов, сложных эфиров и амидов жирных кислот.

Особо предпочтительным является, если, по меньшей мере, один лубрикант выбран из группы соединений, состоящей из жирных кислот и солей металлов жирных кислот, в высшей степени предпочтительно, если выбран из стеариновой кислоты и солей металлов стеариновой кислоты.

Если в качестве лубрикантов (C) находят применение соли металлов жирных кислот, то предпочтительными являются алюминиевые и цинковые соли. Доступные в продаже стеариновые кислоты, как, например, продаваемые под CAS-номером 57-11-4, могут при этом содержать до 35% других жирных кислот.

Если в качестве компонента (A) используется простой полиариленэфир, то особо предпочтительной в качестве лубриканта (C) является стеариновая кислота.

Добавки (D)

Согласно изобретению термопластичные формовочные массы могут содержать от 0 до 50 мас.%, преимущественно от 0 до 38 мас.%, особо предпочтительно от 0 до 31 мас.%, в особенности от 0 до 27 мас.%, одной или нескольких добавок.

В качестве добавок (D) подходят, в частности, антиоксиданты, УФ-стабилизаторы, термостабилизаторы, антипирен, агент, улучшающий текучесть, диспергирующее и укрепляющее средство. Такого рода добавки в основном известны специалисту. Специалист выбирает добавки таким образом, что они при условиях переработки имеют достаточную стабильность и, кроме того, не показывают заметного поглощения в ближней ИК-области длин волн.

Специалист выбирает из подходящих соединений преимущественно такие добавки (D), которые в диапазоне длин волн от 1000 нм до 1600 нм не имеют существенного поглощения. Учитываются при этом в особенности такие добавки (D), которые прозрачны по отношению к тепловому изучению, или такие, которые в указанном диапазоне длин волн имеют сильно отражающие характеристики. Подходят в особенности такие добавки (D), которые, кроме того, стабильны в условиях переработки и не влияют негативно на полимерный расплав.

В качестве добавок (D) предпочтительными являются проницаемые для теплового излучения укрепляющие средства, особо предпочтительно стекловолокно, в особенности обрезки стекловолокна.

В качестве добавок (D) подходят также функциональные полимеры, в особенности модификаторы ударопрочности, поскольку они в основном не проявляют поглощения в области длин волн ближнего инфракрасного диапазона, в особенности от 1000 нм до 1600 нм.

Подходят обычные каучуки, например этиленсополимеры с реакционно-способными группами, акрилкаучуки и полимеризаты сопряженных диенов, как полибутадиен каучук и полиизопренкаучук. Диеновые полимеризаты могут быть частично или полностью гидрированы известным способом. Кроме того, пригодны, например: акрилонитрильный каучук, гидрированный стиролбутадиеновый каучук, этилен-пропилен-диеновый каучук, полибутилен- и полиоктенамерные каучуки, иономеры, блок-сополимеры из винилароматических мономеров с диенами, типа бутадиен или изопрен (известные из европейской заявки EP-А 62282) со строением М1М2-, М1М2М1М2- или М1М2М1-, причем блок-сополимеризаты могут содержать также сегменты со статистическим распределением, а также звездообразные блок-сополимеры. В особенности пригодны полимеризаты сопряженных диенов, как полибутадиенкаучук или полиизопренкаучук. Такого рода синтетические каучуки известны специалисту и всеобъемлюще описаны в "Ullmanns Encyklopädie der Technischen Chemie", 4 издание, том 13, страницы 595-634, Verlag Chemie GmbH, Weinheim 1977.

В качестве огнезащитного средства пригодны известные специалисту огнезащитные средства, в особенности фосфорсодержащие соединения, в особенности органические фосфорсоединения, а также органические галогенсодержащие соединения. Примерами фосфорсоединений являются сложные эфиры фосфорной кислоты, сложные эфиры фосфорноватистой кислоты, фосфиноксиды, фосфор и органические фосфаты, поскольку они в основном не проявляют поглощения в области длин волн ближнего инфракрасного диапазона, в особенности от 1000 нм до 1600 нм.

Специалист выбирает добавки преимущественно таким образом, что они являются прозрачными в области от 1000 нм до 1600 нм. Определение пропускания в указанном диапазоне длин волн проводят по описанному для черного пигмента (B) методу.

Предпочтительно добавки (D) имеют высокую термостойкость. В особенности добавки (D) имеют термостойкость по DIN EN 12877-1, равную, по меньшей мере, 300°C.

В дальнейшей предпочтительной форме исполнения пригодны в качестве добавок (D) такие, которые прозрачны по отношению к тепловому изучению или которые в указанном диапазоне длин волн имеют сильно отражающие характеристики. Посредством сильно отражающих добавок (D) достигают того, что ИК-излучение отражается и посредством подходящей области внутри конструктивного блока или конструктивного элемента, в особенности посредством переднего стекла прожектора, испускается из конструктивного элемента в окружающую среду. Отражающие добавки (D) способствуют исключительно изменению траектории лучей излучения в области длин волн ближнего инфракрасного диапазона, прежде чем тепловое излучение испускается затем из конструктивного элемента или конструктивного блока.

В качестве отражающих в области длин волн ближнего инфракрасного диапазона добавок (D) пригодны сильно рассеивающие в указанной диапазоне длин волн посторонние частицы, в особенности пигменты на основе титандиоксида и неорганические гетерокристаллические пигменты (например, пигмент Sicotan®, фирмы BASF) или сильно отражающие в области длин волн ближнего инфракрасного диапазона посторонние частицы, как алюминиевая пудра и глянцевые пигменты, например таковые на основе алюминиевых пластинок с покрытием.

Получение термопластичных формовочных масс

Способ получения термопластичных формовочных масс согласно изобретению включает следующие этапы:

(1) Предварительная подготовка компонентов (A) и (B), а также при необходимости (C) и (D).

(2) Перемешивание органического черного пигмента (B) и при необходимости компонентов (C) и (D) с термопластичным полимером (A) в перемешивающем устройстве.

В качестве перемешивающего устройства пригодны известные специалисту перемешивающие устройства, как, например, шнековый экструдер, преимущественно двухшнековый экструдер, смесители-Брабендер или смесители-Бенбери, а также месильная машина.

Предпочтительно проводят перемешивание на 2 этапе согласно следующим идущим друг за другом стадиям:

(2a) необязательное предварительное смешивание термопластичного полимера (A) и компонента (B), а также при необходимости компонентов (C) и (D) и последующего внесения предварительной смеси в твердом состоянии в перемешивающее устройство,

(2b) перемешивание компонентов (A) и (B), а также опционально (C) и (D) при текучем состоянии компонента (A), предпочтительно при расплавленном состоянии компонента (A), в особенности путем экструзии,

(2c) необязательное охлаждение смеси,

(2d) необязательное измельчение охлажденной смеси.

Для получения наиболее гомогенной формовочной массы полезно интенсивное перемешивание. К тому же необходимо в основном среднее время перемешивания от 0,2 до 30 минут при температуре от 260 до 370°C, предпочтительно от 290 до 360°C.

Последовательность добавления компонентов может изменяться. В одной из форм исполнения два или при необходимости три компонента предварительно смешивают и затем вносят в перемешивающее устройство. В другой форме исполнения все компоненты предварительно смешивают вместе и затем вносят в перемешивающее устройство.

Внесение органического черного пигмента (B) в полимер (A) можно проводить также посредством вальцов, прессов или месильных машин. Путем вышеназванных способов перемешивания пластмассы могут перерабатываться в пластмассовые формованные изделия, рулонные профили, пластины, листы, волокна, пленки и покрытия.

В особенности соответствующее добавление органического черного пигмента можно различать на «холодную подачу» (cold feed) и «горячую подачу» (hot feed). Под «холодной подачей» понимают, что на стадии (2a) предварительное перемешивание компонентов проводят в твердом состоянии, а последующее смешивание в перемешивающем устройстве на стадии (2b) при условиях, когда полимер (A) текуч. Под «горячей подачей» понимают, что добавление органического черного пигмента (B) к термопластичному полимеру (A) на стадии (2b) проводят внутри перемешивающего устройства, если термопластичный полимер (A) находится уже в текучем состоянии, в особенности в расплавленном состоянии.

Вариант добавления «холодной подачей» компонента (B) к (A) предпочтителен, что означает предпочтительное смешивание компонентов (A) и (B) в твердом состоянии и последующее расплавление в перемешивающем устройстве.

Опциональное добавление компонентов (C) и (D) может проводиться также посредством «холодной подачи» или «горячей подачи».

Компоненты (В) и при необходимости (C) и (D) в перемешивающем устройстве распределяются в полимере по возможности гомогенно.

Выбор параметров производительности, скорости вращения шнеков и температуры плавления при перемешивании зависит от применяемой комбинации шнеков и размера экструдера и может быть оптимизирован специалистом в небольшом количестве предварительных опытов, принимая во внимание оптимальное качество дисперсии пигмента.

В одной из предпочтительных форм исполнения вышеуказанным способом получают так называемые концентраты, которые часто обозначают в качестве окрашивающих концентратов или присадочных концентратов и которые содержат соответствующий пигмент или присадку в повышенной концентрации.

Применение окрашенных концентратов позволяет получать равномерно окрашенные конструктивные элементы высокого цветового качества. Они, однако, имеют часто худшие механические свойства, чем конструктивные элементы из сравнимых базовых полимеров. Окрашенные концентраты обычно добавляют к неокрашенному грануляту (так называемая «сухая смесь» (dry-mix)) в количестве 1-15%. При использовании окрашенных концентратов необходимо следить за тем, чтобы распределение концентрата в неокрашенном грануляте было очень равномерным, чтобы не проявлялась неоднородность в конструктивном элементе или разнооттеночность между двумя или более конструктивными элементами. Такого рода неоднородности или отклонения уменьшаются за счет использования специальных дозирующих концентрат устройств или перемешивающих элементов. При литье под давлением подходят как статические смесители, в особенности в области сопел, так и динамические смесители, в особенности в области заслонки обратной циркуляции.

В дальнейшей предпочтительной форме исполнения введение органического черного пигмента (B) может проводиться таким образом, что термопластичная формовочная масса полностью прокрашивается, что означает, что вся термопластичная формовочная масса содержит уже одинаковую концентрацию пигмента, которая представлена в дальнейшем формованном изделии.

Размер зерна компонента (A) в способе согласно изобретению может изменяться в широких пределах, например от нескольких микрометров до нескольких миллиметров. Специалист выбирает пригодные для гомогенного введения компонента (B) и при необходимости (C) и (D) в термопластичный полимер (A) размеры зерна компонента (A) на основе простых пробных экспериментов.

Поскольку используемый в способе согласно изобретению компонент (A) является простым полиэфирсульфоном (PESU), то объемный показатель текучести расплава MVR компонента (A) согласно ISO 1133 при 360°C и максимально допустимой нагрузке в 10 кг согласно предпочтительной форме исполнения составляет, по меньшей мере, 40 см3/10 мин, в особенности, по меньшей мере, 60 см3/10 мин, особо предпочтительно, по меньшей мере, 80 см3/10 мин.

Получение формованных изделий или конструктивных элементов из синтетических материалов проводят впоследствии преимущественно посредством известных способов литья под давлением. Далее для специалиста подходят известные способы получения формованных изделий или конструктивных элементов из синтетических материалов, как экструзия полуфабриката, например для пластин или профилей, или формование выдувом, например для бутылок или контейнеров. К тому же вышеназванные стадии (2c) и (2d) способов согласно изобретению могут отсутствовать, поскольку еще текучие смеси направляют непосредственно на дальнейшую переработку, например, при помощи литья под давлением. Такого рода способы, а также их вариации в основном известны специалисту.

Свойства и применение

Термопластичные формовочные массы согласно изобретению отличаются высокой термостойкостью при одновременной высокой миграционной устойчивости. В особенности формованные изделия и конструктивные элементы, полученные из термопластичных формовочных масс согласно изобретению, показывают особо низкий разогрев за счет аккумуляции тепла, в случае если упомянутые формованные изделия и конструктивные элементы подсоединены к сильному источнику тепла, в особенности источникам света или электрическим или соответственно электронным конструктивным элементам. Одновременно полученные таким образом формованные изделия и конструктивные элементы показывают высокую светонепроницаемость в видимой области длин волн.

Формовочные массы согласно изобретению отличаются хорошими механическими свойствами, как, например, высокой температурой размягчения, ударной вязкостью образца с надрезом и жесткостью при изгибе. Кроме того, формовочные массы согласно изобретению показывают высокую стабильность при переработке, в особенности стабильность расплава, и хорошую текучесть.

Предпочтительно применяются формованные изделия, конструктивные элементы, пленки или мембраны, которые содержат формовочные массы согласно изобретению, для использования, при котором названные детали подвергаются длительному облучению светом или другими источниками тепла. Особо предпочтительно используют термопластичные формовочные массы согласно изобретению для получения прожекторов, отражателей, шторок и корпусов прожекторов, в особенности в области автомобилестроения.

Кроме того, термопластичные формовочные массы согласно изобретению подходят для использования предпочтительно в конструктивных элементах из синтетических материалов, формованных изделиях, пленках и мембранах в электронной и электрической области применения, в особенности в корпусах и покрытиях приборов, которые в продолжительном режиме работы генерируют высокое количество отходящего тепла.

Формовочные массы согласно изобретению пригодны к тому же для получения конструктивных элементов из синтетических материалов, формованных изделий, пленок и волокон, которые применяются, например, в качестве предметов домашнего обихода, в электронных и электрических конструктивных элементах или в медико-технических устройствах.

Примеры

Получение органического черного пигмента (B)

Периленовый пигмент а: смесь цис/транс-изомеров формул P-Ia и P-Ib с R1=R2=1,2-фенилен и n=0

a) Получение неочищенного пигмента: в перемешиваемый расплав 318 г фенола при 70°C вносили 78,4 г ангидрида перилен-3,4:9,10-тетракарбоновой кислоты, 16,3 г пиперазина и 51,9 г о-фенилендиамина. После нагрева смеси до 180°C ее 8 часов перемешивали при этой температуре. Образующуюся реакционную воду при этом удаляли дистилляцией в виде азеотропа с фенолом. После охлаждения до 130°C, медленного прикапывания 350 г метанола и дополнительного одночасового перемешивания при 60°C продукт реакции отфильтровывали, промывали метанолом до образования прозрачного фильтрата, сушили в вакууме при 100°C и затем растирали в порошок. Было получено 106 г черного порошка, представленного в форме игольчатых кристаллов размером до 10 мкм, что отвечает выходу в 99%.

b) Формирование пигмента: 50 г полученного на стадии а) черного порошка размалывали 10 часов в 1,3-литровой вибрационной мельнице, заполненной 2,6 кг стальных шариков (диаметр 25 мм). Измельченный материал после отделения от размалывающих шаров перемешивали 5 часов в автоклаве при 150°C в смеси из 250 г толуола и 250 г воды. После азеотропной дистилляции толуола продукт отфильтровывали, промывали водой и сушили в вентилируемом сушильном шкафу при 100°C, а затем растирали в порошок. Полученный кристаллический черный периленовый пигмент a) имел размер первичных частиц в пределах 40-300 нм.

Периленовый пигмент b: смесь цис/транс-изомеров формул P-Ia и P-Ib с R1=R2=1,8-нафтилен и n=0

a) Получение неочищенного пигмента: в перемешиваемый расплав 265 г фенола при 70°C вносили 78,4 г ангидрида перилен-3,4:9,10-тетракарбоновой кислоты, 16,3 г пиперазина и 75,9 г 1,8-диаминонафталина. После нагрева смеси до 180°C ее 8 часов перемешивали при этой температуре. Образующуюся реакционную воду при этом удаляли дистилляцией в виде азеотропа с фенолом. После охлаждения до 130°C, медленного прикапывания 350 г метанола и дополнительного одночасового перемешивания при 60°C продукт реакции отфильтровывали, промывали метанолом до образования прозрачного фильтрата, сушили в вакууме при 100°C и затем растирали в порошок. Было получено 125 г черного порошка, представленного в форме игольчатых кристаллов размером от 90 до 300 нм, что отвечает выходу в 98%.

b) Формирование пигмента: 50 г полученного на стадии а) черного порошка размалывали 10 часов в 1,3-литровой вибрационной мельнице, заполненной 2,6 кг стальных шариков (диаметр 25 мм). Измельченный материал после отделения от размалывающих шаров перемешивали 5 часов в автоклаве при 180°C в 700 г ксилола. После удаления ксилола дистилляцией в вакууме продукт сушили в вентилируемом сушильном шкафу при 100°C, а затем растирали в порошок. Полученный кристаллический черный периленовый пигмент b) имел размер первичных частиц в пределах 30-150 нм.

Компаундирование

Введение пигмента и остальных присадок проводили на двухшнековом экструдере ZSK 25 фирмы Werner & Pfleiderer с отношением длины к диаметру шнека L/D, равным 34. Производительность составляла около 10 кг/ч со скоростью вращения шнеков 400-500 об/мин и температуре плавления 310-330°C.

Литье под давлением

Для получения пробных пластин (80×60×2 мм) использовали машину для литья под давлением фирмы Arburg, тип 270S (L/D: 21,4). Температура плавления составляла около 360°C, а температура формования - около 160°C. Доза впрыска в 29 г вносилась в течение 1,17 с, и затем 20 с выдерживали под давлением 800 бар. Все продукты сушили перед формованием при 140°C (4 ч).

Применяемые термопластичные полимеры (A)

PESU-1

В качестве компонента (A) "PESU-1" использовали неокрашенный поли(окси-1,4-фениленсульфонил-1,4-фенилен), который согласно ISO 1043 обозначают в виде простого полиэфирсульфона (PESU), с MVR, равным 150 см3/10 мин, согласно ISO 1133 при 360°C и максимально допустимой нагрузке 10 кг (Ultrason® Е1010 натуральный фирмы BASF Aktiengesell-schaft). PES не содержал пигментов. На вышеуказанном лабораторном экструдере PESU перерабатывали в концентраты.

PESU-V2

В качестве компонента (A) "PESU-V2" использовали окрашенный при помощи сажи в черный цвет полиэфирсульфон (PESU согласно ISO 1043) с MVR, равным 77 см3/10 мин, согласно ISO 1133 при 360°C и максимально допустимой нагрузке 10 кг (Ultrason® Е2010 черный Q31 фирмы BASF Aktiengesellschaft). Здесь речь идет об обычной термопластичной формовочной массе не по изобретению.

PESU-3

В качестве компонента (A) "PESU-3" использовали неокрашенный простой полиэфирсульфон (PESU согласно ISO 1043) с MVR, равным 77 см3/10 мин, согласно ISO 1133 при 360°C и максимально допустимой нагрузке 10 кг (Ultrason® Е2010 натуральный фирмы BASF Aktiengesellschaft).

РЕI-1

В качестве компонента (A) "PEI-1" использовали простой полиэфиримид (PEI) структуры VI1 фирмы GE Plastics (Ultem® 1010) с MVR, равным 70 см3/10 мин, согласно ISO 1133 при 360°C и максимально допустимой нагрузке 10 кг.

Получение концентратов

Пример 1

96 массовых частей PESU-3 смешали с 4 массовыми частями концентрата 1 и после сушки гранулята переработали в черные прочные 2 мм пластины. Концентрация органического черного пигмента (B) в пластинах составляла 0,08 мас.%.

Пример 2

96 массовых частей PESU-3 смешали с 4 массовыми частями концентрата 2 и после сушки гранулята переработали в черные прочные 2 мм пластины.

Пример 3

96 массовых частей PESU-3 смешали с 4 массовыми частями концентрата 3 и после сушки гранулята переработали в черные прочные 2 мм пластины. Концентрация органического черного пигмента (B) в пластинах составляла 0,16 мас.%.

Пример 4

92 массовых частей PESU-3 смешали с 8 массовыми частями концентрата 3 и после сушки гранулята переработали в черные прочные 2 мм пластины. Концентрация органического черного пигмента (B) в пластинах составляла 0,32 мас.%.

Пример 5

96 массовых частей PESU-3 смешали с 4 массовыми частями концентрата 4 и после сушки гранулята переработали в черные прочные 2 мм пластины.

Пример 6

96 массовых частей PESU-3 смешали с 4 массовыми частями концентрата 5 и после сушки гранулята переработали в черные прочные 2 мм пластины.

Пример 7

96 массовых частей PEI-1 смешали с 4 массовыми частями концентрата 5 и после сушки гранулята переработали в черные прочные 2 мм пластины. Концентрация пигмента в пластинах составляла при этом около 0,16 мас.%.

Контрольный пример 8

100 массовых частей PESU-V2 переработали ранее указанным способом в черные прочные 2 мм пластины.

Измерения

Измерение температуры

Для изучения характеристик разогрева пластин при тепловом облучении их размещали на 2 мин на расстоянии 2 см вверх от 20 Вт галогеновой лампы, затем удаляли и спустя 10 с ожидания измеряли температуру обращенной к лампе стороны при помощи ИК-тепловизионной камеры. Результаты обобщены в таблице 1.

Термопластичные формовочные массы согласно изобретению показывают заметно более низкие температуры в сравнении с традиционными (с сажей) окрашенными в черный цвет продуктами (контрольный пример V8).

Применение лубриканта ведет в случае одинаковых концентраций пигмента к более высокой непроницаемости в диапазоне длин волн видимой области спектра, причем измеренная температура поверхности, по меньшей мере, также низка. Если необходимо добиться сходной светонепроницаемости без лубриканта, то следует повысить концентрацию пигмента, что приведет к повышенным температурам поверхности.

Реферат

Изобретение относится к получению термопластичных формовочных масс. Формовочные массы содержат компонент (А) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из (i) простых полиариленэфиров, (ii) простых полиэфиримидов, (iii) полиариленсульфидов, (iv) поликарбонатов с температурой стеклования, по меньшей мере, 145°С, а также сополимеров вышеназванных полимеров (i)-(iv); компонент (В) от 0,01 до 10 мас.%, по меньшей мере, одного органического черного пигмента, который является прозрачным в диапазоне от 1000 нм до 1600 нм и имеет термостойкость согласно DIN EN 12877-1, по меньшей мере, 300°С. При необходимости формовочные массы могут содержать лубрикант (С) от 0 до 6 мас.%, одну или нескольких добавок (D) от 0 до 50 мас.%. Сумма всех компонентов составляет 100 мас.%. Изобретение относится к способу получения термопластичных формовочных масс, получаемым из них формованным изделиям и их применению для снижения аккумуляции тепла в конструктивных элементах из синтетических материалов, формованных изделиях, пленках и мембранах. 6 н. и 8 з.п. ф-лы, 2 табл., 8 пр.

Формула

(A) от 34 до 99,99 мас.%, по меньшей мере, одного термопластичного полимера, выбранного из (i) простых полиариленэфиров, (ii) простых полиэфиримидов, (iii) полиариленсульфидов, (iv) поликарбонатов с температурой стеклования, по меньшей мере, 145°С, а также сополимеров вышеназванных полимеров (i)-(iv),

(B) от 0,01 до 10 мас.%, по меньшей мере, одного органического черного пигмента, который является прозрачным в диапазоне от 1000 нм до 1600 нм и имеет термостойкость согласно DIN EN 12877-1, по меньшей мере, 300°С,

(C) от 0 до 6 мас.%, по меньшей мере, одного лубриканта, выбранного из жирных кислот и их солей металлов, сложных эфиров и амидов, и

(D) от 0 до 50 мас.% одной или нескольких добавок, причем сумма мас.% компонентов (А), (В), (С) и (D) составляет 100 мас.%.

причем переменные в P-Ia и P-Ib имеют следующие значения:

R1, R2 независимо друг от друга представляют собой фенилен, нафтилен или пиридилен, который соответственно может быть однократно или многократно замещен алкилом с 1-12 атомами углерода, алкокси с 1-6 атомами углерода, гидрокси, нитро или галогеном;

Х означает галоген;

n равно 0-4.

причем переменные в P-Ia' и P-Ib' имеют следующие значения:

R1, R2 независимо друг от друга представляют собой фенилен, нафтилен или пиридилен, который соответственно может быть однократно или многократно замещен алкилом с 1-12 атомами углерода, алкокси с 1-6 атомами углерода, гидрокси, нитро или галогеном.

(1) предварительную подготовку компонентов (А) и (В) а также при необходимости (С) и (D);

(2) перемешивание органического черного пигмента (В) и при необходимости компонентов (С) и (D) с термопластичным полимером (А) в перемешивающем устройстве.

Документы, цитированные в отчёте о поиске

Способ крашения высокомолекулярного органического материала

Комментарии