Колосниковая решетка - RU180004U1

Код документа: RU180004U1

Чертежи

Описание

Полезная модель относится к области горнодобывающей и металлургической промышленности и может быть использована для обжига металлургического сырья на решетке обжиговой машины.

Производительность обжиговой машины в значительной степени зависит от величины потока теплонесущего газа через слой ожигаемого металлургического сырья, которая в свою очередь определяется сопротивлением прохождению газа через слой обжигаемого сырья и через колосниковую решетку. Сопротивление колосниковой решетки определяется величиной зазора между колосниками. Чем больше зазор, тем меньше сопротивление прохождения газа.

Величина зазора не может превышать значение, при котором частицы металлургического сырья смогут просыпаться сквозь зазор вниз под решетку. Указанное ограничение величины зазора ограничивает величину потока теплонесущего газа, а, следовательно, и производительность обжиговой машины.

Известен колосник, описанный в а.с. СССР N1668836, с помощью которого набирается колосниковая решетка конвейерной машины. Его конструкция обеспечивает максимально возможный межколосниковый зазор за счет контакта между дистанционными планками смежных (соседних) колосников. Однако дальнейшее увеличение зазора невозможно из-за просыпания через зазор частиц металлургического сырья, например, окатышей. Кроме того, дополнительное сопротивление теплонесущему газу создают дистанционные планки, из-за того, что они смещены друг относительно друга.

Известна колосниковая решетка по а.с. СССР N1444605 МПК F27B 21/06, принята в качестве прототипа. В этой колосниковой решетке сопротивление проходящему теплонесущему газу уменьшено за счет того, что дистанционные планки в зазоре между колосниками выполнены друг напротив друга. Однако эта конструкция не обеспечивает достаточно интенсивный поток через обжиговую машину. Кроме того, мелкие частицы металлургического сырья (просыпь), попадающие в зазор между колосниками в процессе эксплуатации машины, полностью удалить невозможно. Это дополнительно затрудняет прохождение теплонесущего газа.

Задачей, на которую направлено предлагаемое техническое - повышение производительности обжиговой машины за счет увеличения потока теплонесущего газа через колосниковую решетку и более полное удаление мелких частиц металлургического сырья из зазора путем увеличения площади поперечного сечения зазора и за счет его зигзагообразной формы.

Поставленная задача решается тем, что в колосниковой решетке, состоящей из установленных на раме колосников и содержащей верхнюю рабочую поверхность, нижнюю поверхность и зазоры, поверхности которых сформированы боковыми поверхностями колосников, в соответствии с предлагаемым техническим решением на одной поверхности зазора, на ее средней части от верхней рабочей поверхности к нижней поверхности вдоль направления движения теплонесущего газа выполнены пазы, ширина и глубина которых на уровне верхней рабочей поверхности равна или меньше размера частиц металлургического сырья, например, диаметра окатышей. При этом в зависимости от требуемой величины потока теплонесущего газа для данной конкретной обжиговой машины и для данного конкретного технологического процесса обжига пазы могут быть выполнены на всей длине поверхности зазора.

Для повышения производительности обжиговой машины пазы могут быть выполнены на обеих поверхностях, причем как на их средней части, так и на всей длине поверхности зазора.

Также, в зависимости от требуемой величины потока теплонесущего газа и более полного удаления мелких частиц металлургического сырья из зазоров ширина и глубина пазов как в случае выполнения их на одной поверхности зазора, так и в случае выполнения их на обеих поверхностях, могут быть увеличены в направлении от верхней рабочей поверхности к нижней поверхности, а могут быть неизменными на всей длине пазов.

В зависимости от выбранной конструкции колосников длина пазов при их расположении как на одной поверхности зазора, так и на обеих поверхностях может быть равна высоте поверхности зазора, а может быть меньше ее высоты.

С учетом размеров частиц металлургического и величины требуемого потока теплонесущего газа пазы в зазоре могут быть расположены друг напротив друга, а могут быть пазы на одной поверхности зазора расположены напротив промежутков между пазами на другой поверхности зазора. Кроме того, предлагаемое техническое решение предусматривает расположение пазов на одной поверхности зазора частично напротив пазов и одновременно частично напротив промежутков между пазами на другой поверхности зазора.

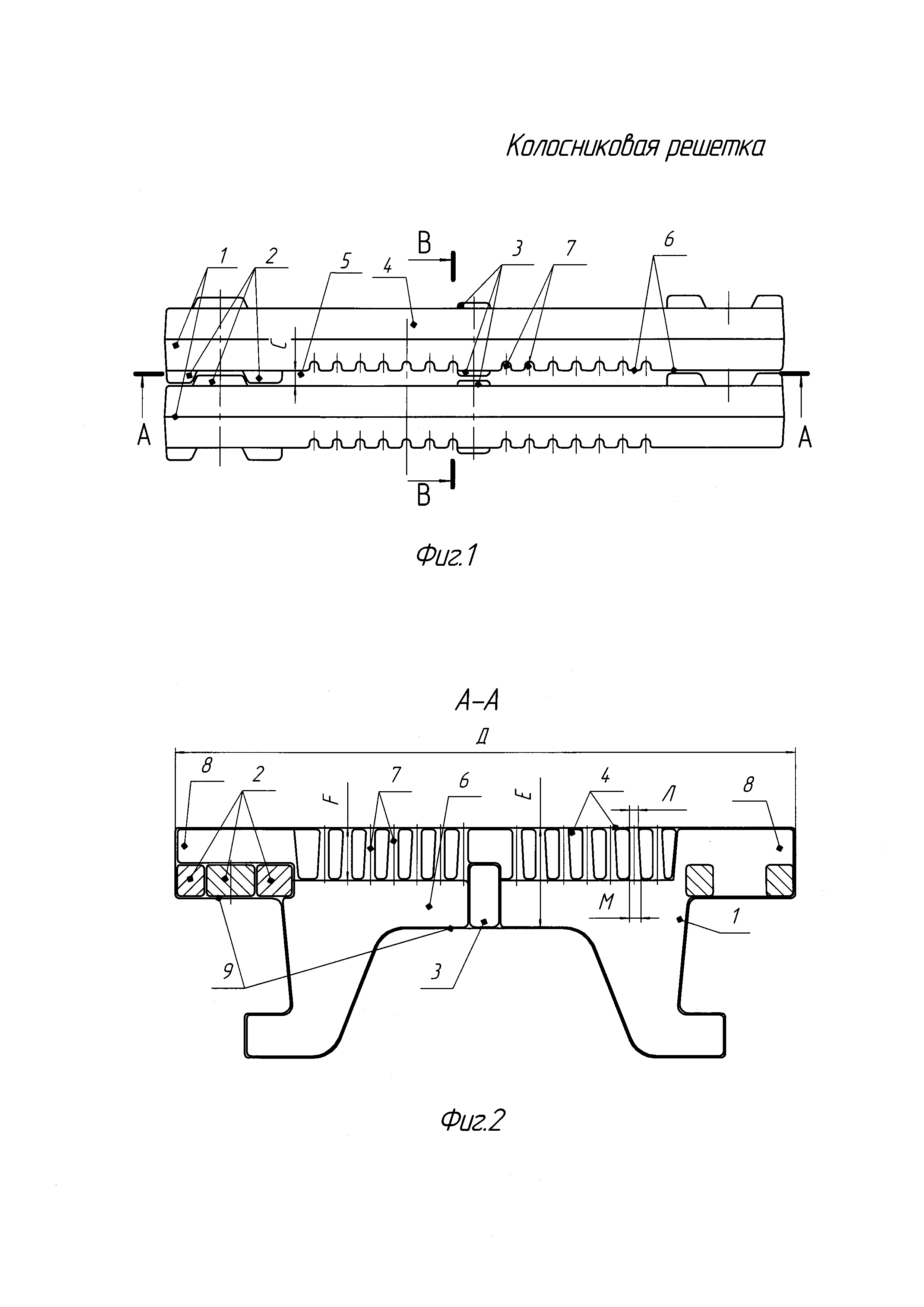

На фиг. 1 представлен фрагмент колосниковой решетки из двух колосников 1, которые зафиксированы друг относительно друга замковой частью, состоящей из дистанционных планок с полной высотой 2, т.е. высотой равной ширине зазора и дистанционных планок с неполной высотой 3, т.е. высотой меньше ширины зазора. Колосниковая решетка содержит верхнюю рабочую поверхность 4 и зазор 5.

На фиг. 2 представлено продольное сечение А-А колосниковой решетки вдоль зазора, а на фиг. 3 ее поперечное сечение В-В. Зазор 5 имеет следующие параметры: ширина - С, длина - Д, высота - Е. На одной поверхности 6 зазора 5 на ее средней части выполнены пазы 7. В данном случае длина F пазов 7 меньше высоты Е поверхности зазора 6. Глубина пазов по всей их длине не меняется и равна К, а их ширина увеличена от Л на верхней рабочей поверхности 4 до М на противоположном конце.

На фиг. 4 приведены пазы, глубина которых увеличена от значения К на уровне верхней рабочей поверхности 4 до значения N на уровне нижней поверхности 9.

На фиг. 5 длина F пазов 7 равна высоте Е поверхности зазора в том месте, где проходят пазы. В средней части колосника высота зазора больше, чем на опорных рожках 8. При этом ширина пазов L на верхней рабочей поверхности 4 увеличена до М на нижней поверхности 9.

На фиг. 6 ширина пазов по всей длине одинакова. Во всех случаях пазы, расположенные над дистанционными планками 2 и 3, от верхней рабочей поверхности доходят только до верхней части этих дистанционных планок.

На фиг. 8 пазы расположены на обеих поверхностях зазора на их средней части, причем пазы на одной поверхности зазора расположены напротив промежутков между пазами на другой поверхности зазора.

На фиг. 7 пазы расположены на одной поверхности зазора на всей ее длине.

На фиг. 9 пазы расположены на обеих поверхностях зазора на всей их длине, причем пазы на одной поверхности зазора расположены напротив зазоров на другой поверхности зазора.

На фиг. 10 пазы расположены на обеих поверхностях на их средней части, причем пазы на одной поверхности зазора расположены частично напротив пазов и одновременно частично напротив промежутков между пазами на другой поверхности зазора.

Точное взаиморасположение пазов на противоположных поверхностях зазора, а также ширина зазора обеспечены замковой частью, образованной дистанционными планками полной высоты 2, а также дистанционными планками неполной высоты 3. Предлагаемая колосниковая решетка работает следующим образом. Исходя из конструкции обжиговой машины и ее необходимой производительности, а также особенностей технологического процесса обжига металлургического сырья, например, железорудных окатышей и их размера (диаметра), определяют ширину зазоров в колошниковой решетке, размеры пазов, количество пазов, их расположение на поверхностях зазора, а также толщину слоя металлургического сырья, загружаемого на верхнюю рабочую поверхность колосниковой решетки. Эти параметры обеспечивают требуемую величину потока теплонесущего газа и отсутствие просыпания частиц металлургического сырья через зазоры колосниковой решетки. Кроме того, на этапе перехода тележек обжиговой машины из верхнего положения в нижнее наличие пазов на боковых поверхностях значительно улучшает самоочищение зазоров колосниковой решетки от спекающихся в них мелких частиц металлургического сырья (просыпь). При обжиге опытной партии железорудных окатышей диаметром не менее 10 мм использована колосниковая решетка с шириной зазора 7 мм. На обеих поверхностях зазора в их средней части выполнены пазы с размерами на уровне верхней рабочей поверхности: ширина 5 мм, глубина 5 мм. В нижней части: глубина 6 мм, ширина 7 мм. Длина пазов 28 мм, высота поверхности зазора 55 мм. Общее количество пазов в зазоре 28 штук. Расположение пазов в зазоре: пазы на одной поверхности зазора расположены напротив промежутков между пазами на другой поверхности. Увеличение суммарной площади зазоров на колосниковой решетке составило примерно 13% Значительно улучшилось самоочищение зазоров колосниковой решетки от мелких частиц (просыпи). Производительность обжиговой машины увеличилась примерно на 6%. Таким образом, достигнут технический результат в предлагаемом техническом решении.

Реферат

Колосниковая решетка обжиговой машины состоит из колосников, боковые поверхности которых формируют зазоры для прохождения теплонесущего газа. В предлагаемой конструкции для уменьшения сопротивления на боковых поверхностях зазоров выполнены пазы в направлении от рабочей поверхности к нижней поверхности. Ширина и глубина пазов не позволяет просыпаться частицам металлургического сырья вниз под колосниковую решетку. Пазы могут быть выполнены на всей длине зазоров. Кроме того, они могут быть расширяющимися к низу для самоочищения от спекающихся частиц. Также может регулироваться взаиморасположение пазов на одной поверхности зазора по отношению к пазам на противоположной поверхности этого же зазора. Применение такой колосниковой решетки позволило увеличить производительность обжиговой машины на 6%.

Формула

Документы, цитированные в отчёте о поиске

Колосник обжиговой машины

Комментарии