Колосник обжиговой машины - RU2619652C2

Код документа: RU2619652C2

Чертежи

Описание

Изобретение относится к области горнодобывающей и металлургической промышленности и может быть использовано для обжига металлургического сырья на решетке обжиговой машины.

Производительность обжиговой машины в значительной мере зависит от величины потока теплонесущего газа через слой обжигаемого металлургического сырья, которая в свою очередь определяется сопротивлением прохождению газа через слой обжигаемого сырья и через колосниковую решетку. Сопротивление колосниковой решетки определяется величиной зазора между колосниками. Чем больше зазор, тем меньше сопротивление для газов.

Величина зазора не может превышать значение, при котором частицы металлургического сырья смогут просыпаться через зазор вниз под решетку. Указанное ограничение величины зазора ограничивает величину потока теплонесущего газа, а следовательно, и производительность обжиговой машины.

Известен колосник, описанный в а.с. СССР №1668836, конструкция которого обеспечивает максимально возможный межколосниковый зазор за счет контакта между дистанционными планками смежных (соседних) колосников. Однако дальнейшее увеличение зазора невозможно из-за попадания в зазор частиц металлургического сырья, например окатышей.

Известен другой колосник по а.с. СССР №851064 принят в качестве прототипа. В этом колоснике сопротивление проходящему теплонесущему газу уменьшено путем выполнения тела колосника треугольной формы, а дистанционные планки (приливы) также выполнены треугольной формы, вершинами к рабочей поверхности.

Однако эта конструкция не обеспечивает достаточно интенсивный поток через обжиговую машину, так как величина зазора определяется размером обжигаемых частиц металлургического сырья, например диаметром окатышей.

Задачей, на которую направленно предлагаемое техническое решение, - повышение производительности обжиговой машины за счет увеличения потока теплонесущего газа между колосниками путем увеличения просвета между ними.

Поставленная задача решается тем, что в колоснике обжиговой машины, включающем верхние и нижние опорные рожки, дистанционные планки, рабочее тело, образованное верхней рабочей поверхностью, нижней поверхностью, а также боковыми поверхностями, в соответствии с предлагаемым изобретением на боковой поверхности вдоль направления движения теплонесущего газа выполнены пазы, ширина которых равна или меньше размера частиц обжигаемого металлургического сырья, например диаметра окатышей. При этом в зависимости от конструкции колосника длина пазов может быть равна ширине боковой поверхности в том месте боковой поверхности, где проходят пазы, а может быть меньше ширины боковой поверхности в том месте, где проходят пазы.

Величину просвета между колосниками можно регулировать зазором между колосниками, который определяется полной высотой дистанционных планок, а также шириной и глубиной пазов. При этом максимальные значения зазора между колосниками и ширины пазов взаимосвязаны и ограничиваются размерами частиц обжигаемого металлургического сырья, например диаметром окатышей, которые не должны просыпаться в просвет между колосниками. Наличие пазов уменьшает поперечное сечение тела колосника и тем самым уменьшает его прочность. Поэтому максимальная глубина пазов ограничивается нагрузкой от веса обжигаемого металлургического сырья. Форма поперечного сечения пазов (прямоугольная, округлая и др.) при равной площади поперечного сечения мало влияет на величину потока теплонесущего газа и выбирается исходя из минимальной трудоемкости изготовления.

В зависимости от необходимой величины потока теплонесущего газа через зазоры между колосниками пазы могут выполняться на обеих боковых поверхностях колосника, а могут выполняться только на одной стороне колосника.

При необходимости незначительного увеличения потока теплонесущего газа пазы на боковой поверхности колосника располагаются таким образом, что после установки на тележку обжиговой машины они находятся напротив пазов соседнего колосника, при этом полная высота дистанционных планок определяется по следующей формуле:

где Г1 - полная высота дистанционных планок колосника;

Д - размер частиц обжигаемого металлургического сырья, например диаметр окатышей;

В - наименьшая ширина пазов;

r - радиус закругления углов, образуемых боковой поверхностью колосника и стыкуемых с ней поверхностями пазов.

При необходимости максимального увеличения потока теплонесущего газа через зазоры между колосниками пазы на боковой поверхности колосника выполняются таким образом, что после установки на обжиговую машину они располагаются напротив промежутков между пазами соседнего колосника, при этом полная высота дистанционных планок определяется по формуле:

где Г2 - полная высота дистанционных планок колосника;

Д - размер частиц обжигаемого металлургического сырья, напримераметр окатышей;

В - наименьшая ширина пазов;

r - радиус закругления углов, образуемых боковой поверхностью колосника и стыкуемых с ней поверхностями пазов.

Таким же образом вычисляется полная высота дистанционных планок у колосников с пазами только на одной рабочей поверхности, если при установке на обжиговую машину сторона с пазами одного колосника сопрягается со стороной без пазов соседнего колосника.

При необходимости увеличения потока теплонесущего газа через зазоры между колосниками до промежуточных величин между максимальными и минимальными значениями пазы на боковой поверхности колосника располагаются соответственно между положениями пазов, обеспечивающими незначительное увеличение теплового потока и максимальное увеличение теплового потока.

Для предотвращения закупоривания пазов мелкими частицами металлургического сырья они расширяются в направлении от рабочей поверхности к нижней поверхности (сверху вниз в рабочем положении). В предлагаемом решении рассматривается наименьшая ширина пазов.

В том случае, если мелкие частицы металлургического сырья отсутствуют или присутствуют в незначительном количестве, то пазы имеют одинаковую ширину по всей своей длине - сверху вниз, от рабочей поверхности к нижней поверхности.

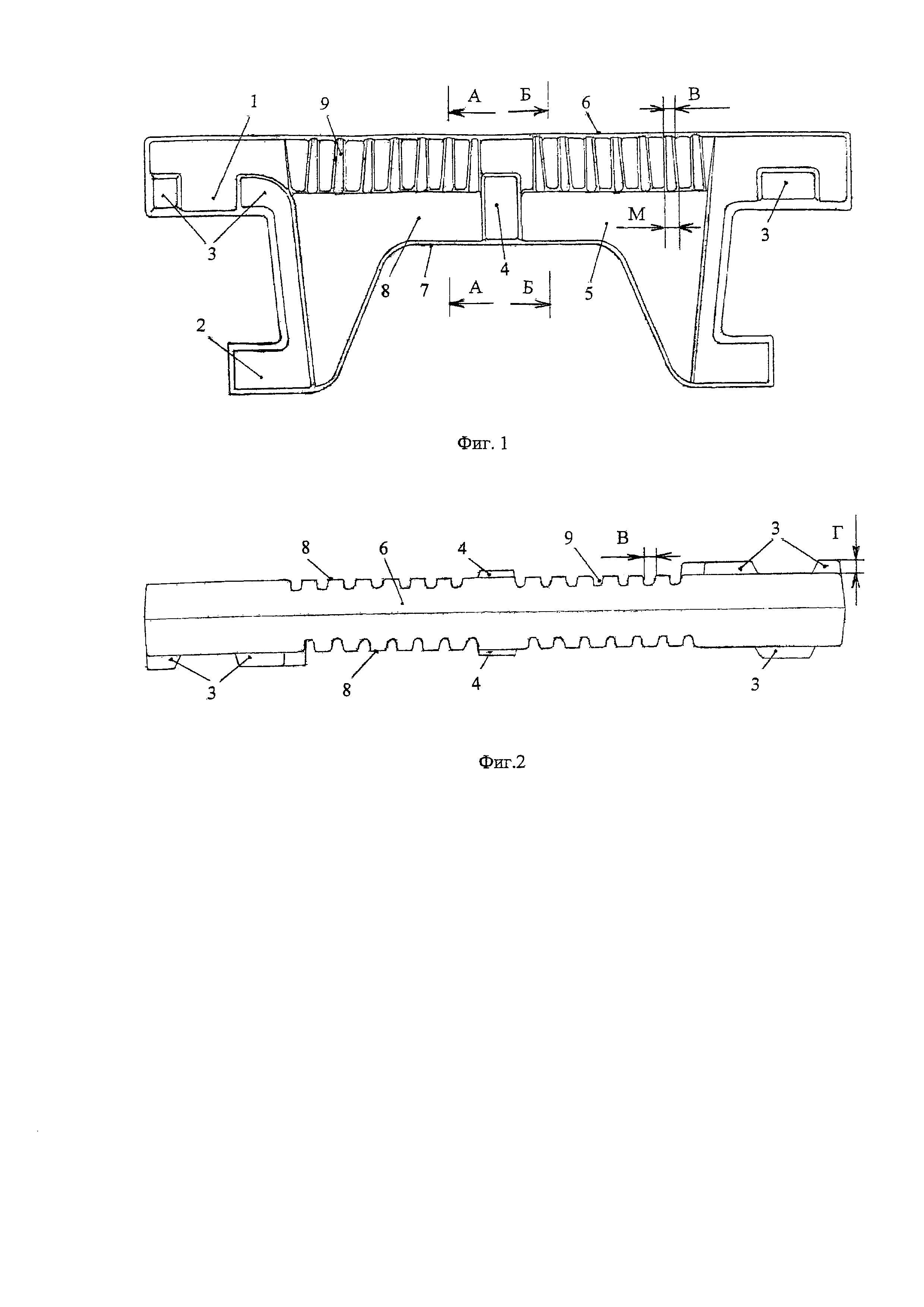

Предлагаемое изобретение поясняется чертежами, на которых

Фиг. 1 изображает колосник, выполненный в соответствии с изобретением, вид спереди;

Фиг. 2 изображает колосник, выполненный в соответствии с изобретением, вид сверху;

Фиг. 3 изображает колосник, выполненный в соответствии с изобретением, в разрезе А-А на фиг. 1;

Фиг. 4 изображает колосник, выполненный в соответствии с изобретением, в разрезе Б-Б на фиг.1;

Фиг. 5 изображает колосник, выполненный в соответствии с изобретением, с пазами, выполненными на всю высоту боковой поверхности;

Фиг. 6 изображает колосник, выполненный в соответствии с изобретением, с пазами, выполненными на одной боковой поверхности;

Фиг. 7 изображает взаимное расположение пазов соседних колосников в случае расположения пазов одного колосника напротив пазов соседнего колосника;

Фиг. 8 изображает взаимное расположение пазов соседних колосников в случае расположения пазов одного колосника напротив промежутков между пазами соседнего колосника;

Фиг. 9 изображает взаимное расположение пазов соседних колосников в случае промежуточного расположения пазов по отношению друг к другу.

Как показано на фиг. 1 и фиг. 2, колосник включает верхние опорные рожки 1; нижние опорные рожки 2; дистанционные планки 3 с полной высотой (Г), то есть с высотой, равной расстоянию между боковыми поверхностями соседних колосников; дистанционные планки 4 с неполной высотой, так как они расположены напротив таких же дистанционных планок на соседнем колоснике. Сумма высот этих дистанционных планок 3, 4 равна расстоянию между соседними боковыми поверхностями колосников. Рабочее тело 5 колосника включает верхнюю рабочую поверхность 6 и нижнюю поверхность 7, а также боковые поверхности 8 тела колосника и пазы 9. Два поперечных сечения колосника (А-А и Б-Б) представлены на фиг. 3 и фиг. 4.

В данном варианте выполнения колосника ширина верхней рабочей поверхности значительно больше ширины нижней поверхности (высокая конусность тела колосника в вертикальной плоскости). По этой причине длина пазов (Л) меньше ширины боковой поверхности (Е) (фиг. 3, 4).

Для того чтобы частицы металлургического сырья с размерами меньше нормативных значений, например окатыши с диаметром меньше установленного технологическим процессом, свободно просыпались по пазам 9 вниз и не закупоривали их, пазы 9 выполнены расширяющимися книзу (М больше В) (фиг. 1, фиг. 5).

В том случае, если конусность рабочего тела в вертикальной плоскости мала, то пазы 9 выполняются на всю высоту боковой поверхности 8 (фиг. 5). При необходимости увеличения потока теплонесущего газа на небольшую величину пазы выполняются только на одной боковой поверхности (фиг. 5 и фиг. 6). Такая конструкция колосника уменьшает себестоимость его изготовления.

Наименьшая ширина пазов В (фиг. 1) должна быть равна или меньше размера частиц обжигаемого металлургического сырья, например диаметра окатышей. Частицы металлургического сырья (кроме окатышей) имеют неправильную геометрическую форму, поэтому при расчете наименьшей ширины пазов используется размер минимальной стороны частиц (например, наименьшая сторона параллелепипеда). Для окатышей используется его диаметр. Однако в любом металлургическом сырье всегда имеется незначительное количество частиц с размерами меньше установленных нормативных значений, в том числе окатыши с диаметром меньше установленного технологическим процессом их изготовления. Такие частицы просыпаются по пазам вниз под тележку обжиговой машины. При фиксированных размерах частиц металлургического сырья и диаметре окатышей зазор между колосниками с пазами должен быть уменьшен с учетом увеличения просвета напротив пазов. Зазор между соседними колосниками регулируется полной высотой Г дистанционных планок 3 (фиг. 1, фиг. 2) или суммой неполной высоты дистанционных планок 4, расположенных друг напротив друга на соседних колосниках (фиг. 1, фиг. 2).

Имеют место три варианта размещения пазов одного колосника по отношению к расположению пазов на соседнем колоснике: пазы 9 одного колосника расположены напротив пазов 9 соседнего колосника (фиг. 7); пазы 9 одного колосника расположены напротив промежутков между пазами 9 соседнего колосника (фиг. 8); пазы 9 одного колосника по отношению к пазам 9 соседнего колосника (фиг. 9) расположены в промежуточном положении между двумя вышеуказанными позициями.

С учетом выбранного взаиморасположения пазов на соседних колосниках зазор между ними, а следовательно, полная высота дистанционных планок вычисляется по формуле, выведенной путем решения соответствующей геометрической задачи.

Для вышеуказанных трех вариантов взаиморазмещения пазов на соседних колосниках полная высота Г дистанционной планки 3 (фиг. 2) определяется по следующим формулам:

где Г1 и Г2 - полная высота дистанционной планки;

Д - размер частиц металлургического сырья, который определяет просвет между колосниками (для тел неправильной геометрической формы эта величина определяется экспериментально, так как зависит от количества фракции частиц, минимальный поперечный размер которых вписывается в просвет, образуемый пазами и прилагаемой к нему частью зазора между колосниками; для окатышей - это диаметр окатышей);

В - наименьшая ширина пазов (фиг. 1);

r - радиус закругления углов паза (фиг. 7, фиг. 8, фиг. 9).

Формула (3) соответствует позиции, при которой пазы на соседних колосник находятся друг напротив друга (фиг. 7);

Формула (4) соответствует позиции, при которой пазы одного колосника находятся напротив промежутка между пазами соседнего колосника (фиг. 8);

Для позиции, показанной на фиг. 9, при которой пазы 9 одного колосника по отношению к пазам соседнего колосника расположены в промежуточном положении между позициями, соответствующими фиг.7 и фиг.8. Полная высота Г3 дистанционной планки выбирается промежуточной между значениями Г1 и Г2.

Предлагаемый колосник работает следующим образом.

Колосники устанавливают в тележку в соответствии с выбранным вариантом взаимного расположения пазов. Колосники, установленные в тележке, перемещаются по технологическим зонам обжиговой машины. Сверху на их рабочую поверхность загружен слой окатышей, изготовленных из концентрата железной руды. На обеих боковых поверхностях от рабочей поверхности к нижней поверхности вдоль направления движения теплонесущего газа всех колосников выполнены пазы.

При реализации изобретения при расположении пазов каждого колосника напротив промежутка между пазами соседнего колосника ширина пазов на уровне верхней поверхности была на 13% меньше диаметра окатышей. По направлению к нижней поверхности ширина пазов увеличивается, а их длина примерно в два раза меньше ширины боковой поверхности. Общее количество пазов в одном зазоре между соседними колосниками составляет 14 штук. За счет этого площадь зазора увеличивается на 12%, что решает поставленную задачу - увеличивает поток теплонесущего газа также примерно на 12%. Увеличение потока теплонесущего газа пропорционально ускоряет процесс обжига окатышей, что позволяет повысить производительность обжиговой машины путем увеличения скорости движения тележек или увеличения толщины слоя окатышей. Таким образом, достигается технический результат в предлагаемом техническом решении.

Реферат

Изобретение относится к области горнодобывающей и металлургической промышленности, а именно к обжигу металлургического сырья на решетке обжиговой машины. Колосник обжиговой машины содержит верхние и нижние опорные рожки, дистанционные планки, рабочее тело, образованное верхней рабочей поверхностью, нижней поверхностью и боковыми поверхностями, при этом по меньшей мере на одной боковой поверхности от верхней рабочей поверхности к нижней поверхности вдоль направления движения теплонесущего газа выполнены пазы, наименьшая ширина которых равна или меньше размера частиц обжигаемого металлургического сырья. Достигается ускорение обжига окатышей за счет увеличения потока теплонесущего газа. 5 з.п. ф-лы, 9 ил.

Комментарии