Роторный колосник - RU202135U1

Код документа: RU202135U1

Чертежи

Описание

Полезная модель относится к устройствам для сжигания твердого топлива и может быть использована в теплоэнергетике, химической и других областях промышленности.

Известен барабанный поворотный колосник, содержащий перфорированный полый барабан, установленный на полых трубчатых опорах, внутри которого соосно и с зазором установлен перфорированный цилиндр, а полость, по крайней мере, одной трубчатой опоры подключена к барабану и к источнику воздуха. Барабанный элемент может быть выполнен из нескольких соосных секций, причем смежные секции снабжены общей трубчатой опорой. В перфорированном цилиндре барабанного элемента может быть свободно установленная цилиндрическая обечайка, снабженная на наружной стенке ребрами, высотой меньше половины зазора между перфорированным цилиндром и цилиндрической обечайкой. Ребра могут быть выполнены в виде спирали (патент СССР 1024017, МПК F23H 9/02, дата публикации 15.06.1983).

Недостатком аналога является отсутствие возможности регулируемого шлакоудаления и удаления избыточного слоя топлива, предусмотренного в самом устройстве, так как слой горящего топлива лежит, а при повороте элемента скользит по гладкой перфорированной цилиндрической поверхности барабанного элемента. Для регулируемого шлакоудаления необходимо дополнительное устройство, что усложняет всю конструкцию и процесс сжигания твердого топлива в целом.

Известен поворотный колосник, содержащий полый корпус с валом для его вращения, патрубком для подвода газообразной среды внутрь корпуса и отверстиями для выхода газообразной среды на боковой поверхности корпуса. Полый корпус в поперечном сечении имеет форму звезды, а указанные отверстия расположены в вершинах ее лучей (авторское свидетельство СССР 1232895, МПК F23H 9/02, дата публикации 23.05.1986).

При работе такого колосника, установленного в поде реакционной камеры над шлаковым бункером, активное горение кусков топлива, попавших в продольные впадины между лучами звездообразного корпуса колосника, наблюдается по верхней поверхности этих кусков, то есть в зоне, в которую поступает газообразная среда, например, воздух, выходящий из отверстий, расположенных для его выхода в вершинах лучей. В результате снижается эффективность сжигания твердого топлива в слое.

Известен котел водогрейный (патент RU 106723, МПК F24Н 1/00, дата публикации 20.07.2011), включающий колосник, содержащий внутренний барабан, соосное внутреннему барабану внешнее колосниковое цилиндрическое поле, разделительные радиальные ребра между внутренним барабаном и внешним цилиндрическим колосниковым полем, образующие сектора. Устройство имеет повышенную прочность благодаря наличию внутреннего барабана, на который опираются радиальные ребра.

Недостатком является низкая долговечность, обусловленная перегревом элементов, контактирующих с открытым огнем и неравномерностью теплового расширения элементов, расположенных внутри поля горения, что приводит к неравномерным усилиям внутри конструкции, обусловленным неравномерным нагревом элементов конструкции. Низкая долговечность приводит к повышению расхода материала. Недостатком также является низкая технологичность производства.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является колосник (патент RU 185115, МПК F23Н 9/02, дата публикации 22.11.2018). Колосник, содержащий внутренний барабан, соосное внутреннему барабану внешнее колосниковое цилиндрическое поле, радиальные ребра между внутренним барабаном и внешним цилиндрическим колосниковым полем, характеризуется тем, что радиальные ребра и внешний барабан колосника образованы радиально расположенными цельными ламелями, соединенными с внешней поверхностью цилиндра внутреннего барабана.

Каждая ламель может выполняться литой, иметь подошву с ребром, подошвой и двумя зубчатыми козырьками с обеих сторон ребра. Ламели могут соединяться с внешней поверхностью внутреннего барабана посредством приварки подошвы. Ламели могут иметь в центре ребра отверстия, соединенные крепежной проволокой, расположенной концентрично внутреннему барабану. Ребра ламели могут иметь несквозные радиальные галтели (выемки), а на внешней поверхности ламелей, образующей внешнее колосниковое поле, расположена продольная, ориентированная вдоль оси внутреннего барабана, бородка (выступ).

Недостатки устройства прототипа.

Трудоемкий процесс сборки, т.к. используется большое количество ламелей. Каждую ламель необходимо установить, приварить подошву, выставить зигзагообразные щели между зубчатыми козырьками ламелей.

Крайне сложно организовать равномерные каналы между ребрами ламелей для поступления воздуха, необходимого для обеспечения процесса горения топлива. Вследствие чего получается, что через некоторые каналы происходит избыточная продуваемость, а другие могут быть полностью сомкнуты, соответственно процесс горения происходит неравномерно.

Крепежная проволока, соединяющая ламели, препятствует равномерному распределению воздушного потока в зону горения.

В процессе эксплуатации происходит закупоривание зигзагообразных щелей между зубчатыми козырьками примыкающих ламелей, что препятствует поступлению воздуха в зону горения. Как следствие происходит «спекание» твердых частиц и перегрев внешней поверхности ламелей, что значительно снижает КПД, а соответственно производительность котла в целом.

Заявляемое устройство обеспечивает повышение эффективности сжигания твердого топлива в слое путем увеличения интенсивности и полноты его сгорания.

Технический результат, достигаемый при реализации данной полезной модели, заключается в повышении эксплуатационных характеристик топочного устройства за счет рационального распределения воздуха по всему объему сжигаемого топлива и снижения рабочей температуры колосника, приводящее к повышению долговечности.

Технический результат достигается тем, что в роторном колоснике, содержащем внутренний барабан, соосное внутреннему барабану внешнее колосниковое цилиндрическое поле, радиальные ребра, соединенные с внешней поверхностью внутреннего барабана, согласно заявляемому решению, внешнее колосниковое цилиндрическое поле образовано радиально расположенными цельными литыми сегментами колосника, при этом каждый сегмент ограничен радиальными ребрами, между которыми расположены радиаторы, соединенные с каналами, выполненными на внешней поверхности сегмента.

Устройство дополняют частные отличительные признаки, способствующие достижению заявляемого технического результата

Каждый сегмент выполнен с подошвой, с внешней поверхностью в виде протектора, двумя ребрами и двумя зубчатыми козырьками с одной стороны ребер.

В радиаторах сегмента выполнены прорези, соединенные с каналами, расположенными на протекторе сегмента и выполненными в форме синусоиды.

Сегменты колосника соединены с внешней поверхностью внутреннего барабана через соединительное кольцо.

Краткое описание чертежей, где на фигурах показано:

на фиг. 1 - общий вид устройства роторного колосника;

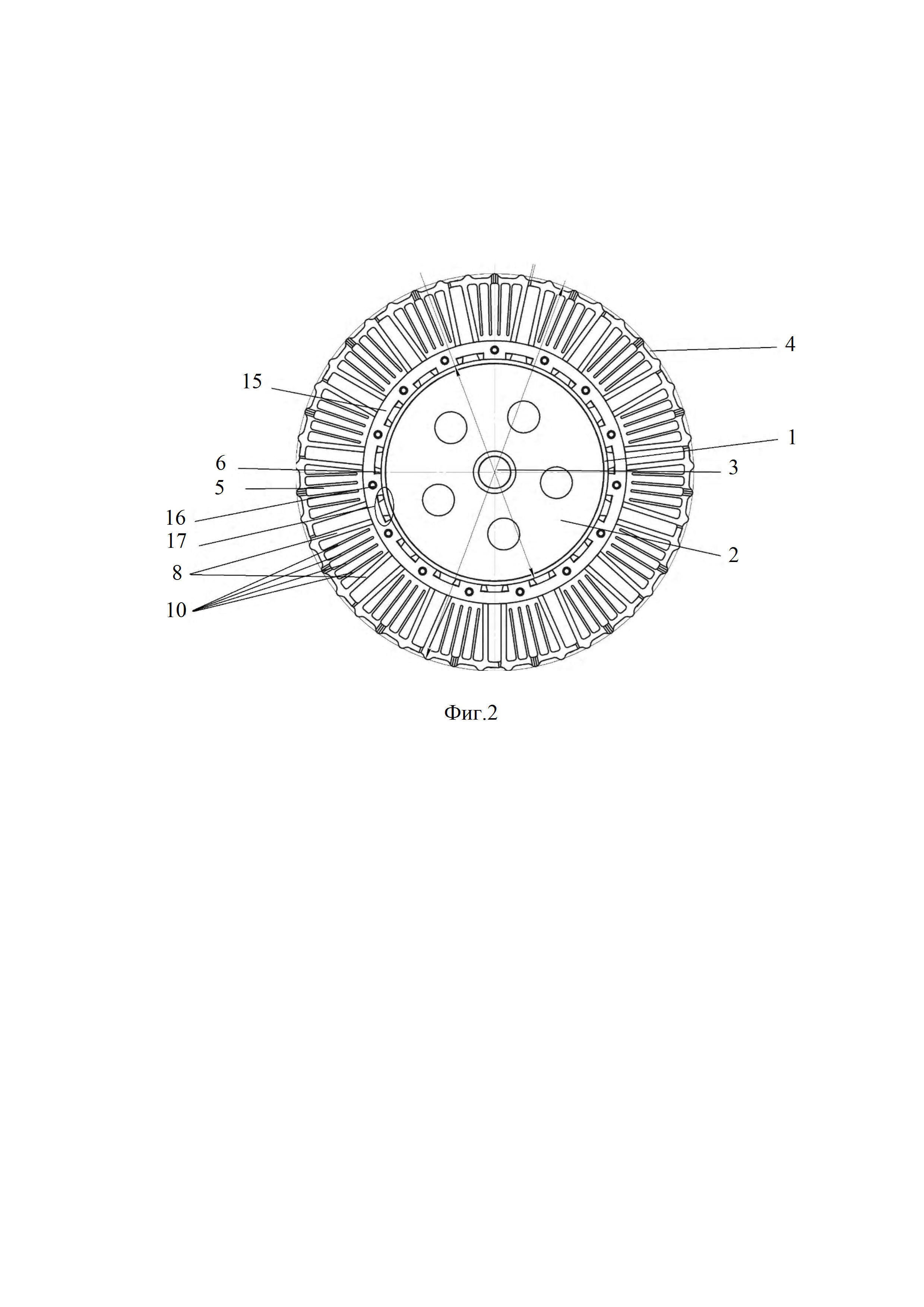

на фиг. 2 - вид роторного колосника в разрезе;

на фиг. 3 - общий вид сегмента колосника в изометрии;

на фиг. 4 -крепление сегментов роторного колосника;

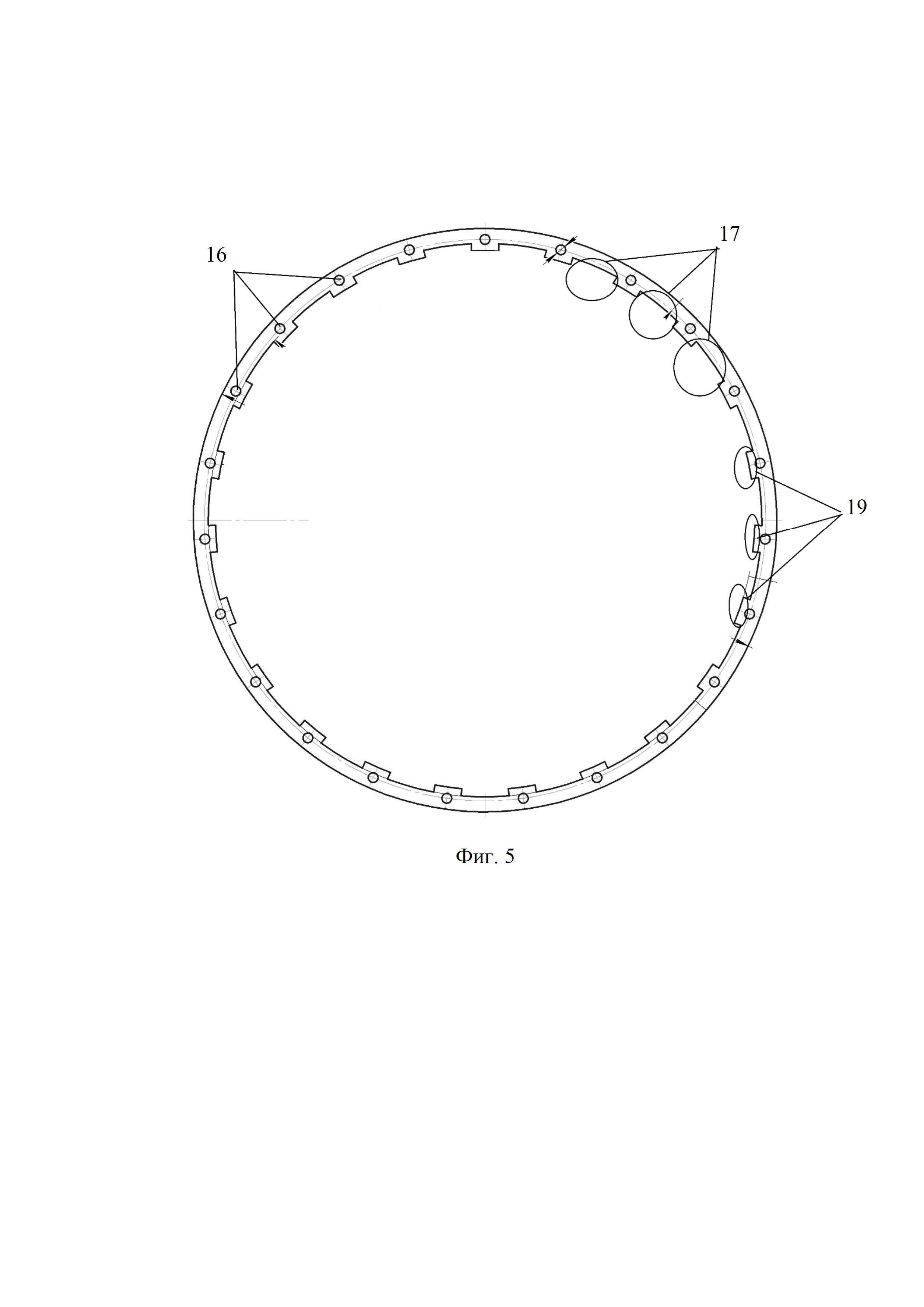

на фиг. 5 - соединительное кольцо.

На фигурах обозначено: внутренний цилиндр 1 внутреннего барабана, опорные заглушки 2, центральный осевой сердечник 3, внешнее колосниковое протекторное поле 4, цельные литые сегменты колосника 5, прямоугольное основание 6, торцевые крепежные отверстия 7, опорные радиальные ребра 8, торцевая выемка под крепежное кольцо 9, теплоотводящие радиаторы 10, прорези 11, внешние каналы, выполненные в форме синусоиды12, протектор сегмента 13,зубчатые выступы 14, соединительное кольцо 15, осевые отверстия 16, выемка 17 для установки соседних сегментов 5, направляющие втулки 18, соединение 19 с внутренним барабаном.

Полезная модель включает в себя (фиг. 1) внутренний барабан, состоящий из внутреннего цилиндра 1, опорных заглушек 2 и центрального осевого сердечника 3, расположенное соосно внутреннему барабану внешнее колосниковое протекторное поле 4.

Протекторное поле 4 образовано радиально расположенными охлаждаемыми цельными литыми сегментами колосника 5. Сегмент колосника 5 (фиг. 3) имеет устойчивое опорное прямоугольное основание 6 с торцевыми крепежными отверстиями 7, двумя крайними опорными радиальными ребрами 8. С обоих торцов сегмента 5 выполнена торцевая выемка под крепежное кольцо 9. Между радиальными ребрами 8 закреплены теплоотводящие радиаторы 10. Радиаторы 10 выполнены в форме пластины и имеют прорези 11, выполненные в виде расположенных вдоль сегмента колосника 5 проходных направляющих воздушных каналов, интегрально соединенных с внешними каналами прохождения воздуха в форме синусоиды 12.

Внешняя поверхность каждого сегмента выполнена в виде протектора 13, который при соединении образует внешнее колосниковое протекторное поле 4. Внешние каналы прохождения воздуха 12 соединены с прорезями 11 в местах их примыкания для беспрепятственного прохождения воздуха с внешней поверхности сегмента. Для удержания топлива на колоснике протектор 13 выполнен волнообразно - имеет выступы и впадины. Для эффективного примыкания сегментов колосника и создания дополнительных каналов подачи воздуха в зону горения на внешнее колосниковое протекторное поле 4 радиальные ребра с одной стороны снабжены зубчатыми козырьками 14.

Сегменты колосника 5 соединены с внешней поверхностью внутреннего барабана через соединительное кольцо 15 (фиг. 4, фиг. 5), для создания внешнего колосникового протекторного поля 4. Соединительное кольцо 15 имеет осевые отверстия 16 и выемку 17 для установки соседних сегментов 5. Сегменты колосника 5 установлены в выемки 17, путем совмещения осевых отверстий 16 с торцевыми крепежными отверстиями 7 сегмента и закреплены через направляющие втулки 18 путем их приварки к соединительному кольцу 15. Соединительное кольцо 15 образует вдоль всей плоскости ребро крепления, путем его приварки в местах примыкания 19 на фиг. 4, 5к внутреннему барабану.

Работа устройства заключается в следующем.

На поверхность внешнего колосникового протекторного поля 4 через внешние каналы, выполненные в форме синусоиды12 и дополнительные каналы, образованные на соединении сегментов колосника 5, между зубчатыми выступами 14, через торцевую плоскость колосника поступает воздух для осуществления процесса горения топлива. Теплоотводящие радиаторы 10 являются направляющими элементами для воздушного потока и при прохождении через них воздуха, радиаторы охлаждаются, снимая тепловое напряжение с внешней поверхности каждого колосника, исключая перегрев и обеспечивая долговечность работы устройства.

Технический результат достигается за счет тепловой разгруженности колосника, обусловленной применением теплоотводящих радиаторов внутри сегмента колосника тепло с поверхности колосника, где происходит процесс горения передается на теплоотводящие радиаторы, соответственно поступаемый воздух их охлаждает, снимая тепловое напряжение.

Высокая эффективность процесса сжигания твердого топлива на колоснике обеспечивается в силу конструктивных особенностей сегментов, позволяющих увеличить объем поступающего для горения воздуха за счет широких каналов продувки как на поверхности сегментов, так и между ними, не забиваются каналы, соответственно на протектор колосника поступает большой объем воздуха.

В качестве нагрузочной способности колосника необходимо расценивать устойчивость (прочность) к физическим воздействиям на него в процессе эксплуатации (в топливе, подаваемом на колосник возможно присутствие твердой породы, либо инородных предметов, которые могут его повредить).

Прямоугольная площадь опоры сегмента колосника за счет плотного прилегания позволяет устойчиво расположить сегмент на внешней поверхности внутреннего барабана колосника, и избежать его сдвига и перекрытия каналов подачи воздуха в зону горения на внешнее колосниковое протекторное поле, что способствует достижению заявляемого технического результата.

Крепление сегментов колосника, через соединительное кольцо, позволяет достигнуть точного их распределения на поверхности внутреннего барабана и образования равномерных каналов для прохождения воздуха между сегментами, что также способствует достижению заявляемого технического результата.

Реферат

Заявляемая полезная модель относится к устройствам для сжигания твердого топлива. Роторный колосник включает внутренний барабан, соосное внутреннему барабану внешнее колосниковое цилиндрическое поле, радиальные ребра, соединенные с внешней поверхностью внутреннего барабана. Внешнее колосниковое цилиндрическое поле образовано радиально расположенными цельными литыми сегментами колосника. Каждый сегмент ограничен радиальными ребрами, между которыми расположены радиаторы, соединенные с каналами, выполненными на внешней поверхности сегмента. Сегмент выполнен с подошвой, с внешней поверхностью в виде протектора, двумя ребрами и двумя зубчатыми козырьками с одной стороны ребер. В радиаторах сегмента выполнены прорези, соединенные с каналами, расположенными на протекторе сегмента и выполненными в форме синусоиды. Сегменты колосника соединены с внешней поверхностью внутреннего барабана через соединительное кольцо. Устройство обеспечивает повышение эффективности сжигания твердого топлива в слое путем увеличения интенсивности и полноты его сгорания. 3 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Колосник

Устройство подачи воздуха во вращающийся колосник

Комментарии