Смолы на основе сложных сополиэфиров для производства упаковки, полученные без использования твердофазной полимеризации, способ переработки смол на основе сложных сополиэфиров с изменением приведенной вязкости и контейнеры и другие изделия, полученные дан - RU2440894C2

Код документа: RU2440894C2

Чертежи

Описание

Предыстория создания изобретения

Настоящее изобретение относится к способу переработки смолы на основе сложного полиэфира, который включает плавление и последующее отверждение смолы на основе сложного полиэфира с образованием профилированного изделия без снижения характеристической вязкости смолы на основе сложного полиэфира более чем на 0,025 дл/г. Изобретение также относится к формовым изделиям, полученным данным способом, и к смолам на основе сложных полиэфиров, способных к переработке без снижения характеристической вязкости более чем на 0,025 дл/г.

Уровень техники

Смолы на основе сложных полиэфиров, включающие такие смолы, как поли(этилентерефталат) (ПЭТ), поли(бутилентерефталат) (ПБТ), поли(этиленнафталат) (ПЭН), поли(триметилентерефталат) (ПТТ) и поли(триметиленнафталат) (ПТН), традиционно используют в качестве смол в производстве контейнеров, таких как бутылки для прохладительных напитков. Такие свойства, как гибкость, хорошая ударопрочность и прозрачность, наряду с хорошей способностью к переработке из расплава, обуславливают широкое применение смол на основе сложных полиэфиров в данной области применения. Термин «смола», как он использован в настоящем документе, включает все вышеназванные материалы.

Исходными типами сырья для смол на основе сложных полиэфиров являются продукты нефтепереработки, такие как этилен, который получают из нефти и природного газа, и пара-ксилол, который обычно получают из нефти.

Смолы на основе сложных полиэфиров обычно получают совмещенной реакцией этерификации/поликонденсации между мономерными звеньями диола (например, этиленгликоля (ЭГ) и дикарбоновой кислоты (например, терефталевой кислоты (ТФК)). Термины «карбоновая кислота» и/или «дикарбоновая кислота», использованные в настоящем документе, включают сложноэфирные производные карбоновых кислот и дикарбоновых кислот. Сложные эфиры карбоновых кислот и дикарбоновых кислот могут содержать одну или несколько С1-С6 алкильных групп (например, метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, гексил и их смеси) в звене сложного эфира, например диметилтерефталат (ДМФ).

В традиционных процессах этерификации/поликонденсации могут образовываться сложные полиэфиры, например, сначала при получении форполимера с низкой молекулярной массой и низкой характеристической вязкостью (IV) (например, смеси олигомеров), например, при осуществлении взаимодействия диола с дикарбоновой кислотой в реакции в расплавленной фазе. Образование олигомеров может быть осуществлено взаимодействием суспензии диола и мономерных звеньев дикарбоновой кислоты в реакторе этерификации. ЭГ может теряться вследствие испарения в ходе реакции этерификации, которую можно осуществлять при высоких температурах. Поэтому суспензия диола и дикарбоновой кислоты может содержать избыток ЭГ, например, диол и дикарбоновая кислота могут присутствовать в молярном соотношении от примерно 1,2 до примерно 2,5, в расчете на общее количество диола и общее количество двухосновной кислоты. Дальнейшую форполиконденсацию и поликонденсацию олигомеров можно осуществлять с получением смеси смол, имеющей IV от 0,50 до 0,65. Данные смеси смол пригодны для различных областей применения, таких как волокна/нити, волокнистые очесы и предшественники смолы для бутылок. Аморфная прозрачная основная крошка, имеющая IV от 0,50 до 0,65, может быть подвергнута твердофазной полимеризации (SSP) для увеличения молекулярной массы (например, до IV от 0,74 до 0,76 для применения в производстве бутылей для воды, от 0,83 до 0,85 для производства бутылей для CSD/пива и т.д.). Установка для проведения процесса твердофазной полимеризации (SSP) может дать смолу, претерпевающую кристаллизацию, которая способствует образованию непрозрачных гранул.

Непрерывный процесс поликонденсации сложного полиэфира в расплаве обычно состоит из трех реакционных стадий: (i) этерификации с образованием низкомолекулярных олигомеров, (ii) форполимеризации олигомеров с образованием форполимера и (iii) поликонденсации с получением полимера с промежуточной молекулярной массой или характеристической вязкостью (например, заданной характеристической вязкостью от 0,50 до 0,65).

Указанные выше три реакционные стадии (i), (ii) и (iii) могут быть осуществлены с достижением заданной характеристической вязкости в 2-6 реакторах при использовании существующей технологии процесса в расплаве. В общем этерификацию проводят в одной или двух емкостях с получением смеси низкомолекулярных олигомеров с низкой степенью полимеризации (например, примерно до 7 прореагировавших пар мономерных звеньев). Олигомеры затем перекачивают в одну или две емкости для форполимеризации, где высокие температуры и низкие давления способствуют удалению воды и ЭГ. Степень полимеризации после этого возрастает до уровня 15-20 повторяющихся звеньев. Температуры дополнительно повышают, а давления дополнительно снижают в последней одной или двух емкостях с образованием полимера, готового, например, для нарезки на гранулы или для прямого прядения в волокна или нити.

Емкости для этерификации и форполимеризации могут быть снабжены средством для встряхивания. Емкости поликонденсации (например, финишеры, пленочные реакторы и т.д.) могут иметь мешалки, сконструированные для создания очень тонких пленок. Температура и время пребывания оптимизированы для каждой серии емкостей с целью минимизации деструкции и других побочных реакций. Некоторые побочные продукты, которые могут образовываться в реакционной фазе расплава сложного полиэфира, включают диэтиленгликоль (ДЭГ), ацетальдегид, воду, циклические олигомеры, карбоксильные концевые группы, винильные концевые группы и ангидридные концевые группы.

Оба параметра - время и температура - представляют собой переменные, которые предпочтительно регулируются в ходе реакции этерификации/поликонденсации. При более высоких температурах реакции общее время реакции значительно снижается, и необходимо меньшее время пребывания и/или меньшее количество реакторов.

В отличие от данного непрерывного способа производства сложные полиэфиры могут быть получены периодическим способом. В периодическом способе звенья диола и дикарбоновой кислоты смешиваются вместе в одном реакторе. В некоторых случаях при необходимости может быть использован более чем один реактор (например, реакционная емкость). Смесь диол/дикарбоновая кислота нагревают, чем вызывают реакцию конденсации мономерных звеньев. Побочные продукты реакции конденсации могут включать воду или спирт. При проведении реакции при пониженном давлении или при создании пониженного давления на реакционную смесь в ходе конечных стадий реакции можно удалить летучие побочные продукты реакции, доведя, таким образом, реакцию до завершения.

На некоторые физические и химические свойства полимерных материалов отрицательно влияет длительное воздействие повышенной температуры, особенно если воздействие протекает в содержащей кислород атмосфере или при температурах выше, например, 250°С. Традиционные способы получения смол на основе сложных полиэфиров, таких как ПЭТ, могут иметь недостатки, связанные с необходимостью проведения твердофазной полимеризации (SSP), при которой смола подвергается длительному температурному воздействию и/или которая может потребовать высоких капитальных затрат.

Производство смолы на основе сложного полиэфира, такой как ПЭТ, может осуществляться непосредственно из фазы расплава мономерных звеньев без проведения конечной твердофазной полимеризации. Например, периодический способ можно осуществлять при достаточной температуре, в течение достаточного времени и достаточном давлении с доведением реакции поликонденсации до завершения, что исключает необходимость любой последующей завершающей стадии (например, конечной реакции).

Твердофазная поликонденсация представляет собой важную стадию в некоторых традиционных способах, используемых для производства высокомолекулярных смол на основе сложных полиэфиров для изготовления бутылок, лотков для пищевых продуктов и шинного корда. Прозрачные аморфные гранулы (с IV 0,50-0,65), получаемые традиционными способами по реакции поликонденсации в расплаве, могут быть подвергнуты дополнительной полимеризации в твердом состоянии при температуре, значительно превышающей температуру стеклования смолы, но ниже точки кристаллизации расплава смолы. Твердофазную полимеризацию проводят в потоке инертного газа (обычно азота при непрерывном способе производства) или под вакуумом (обычно в периодической ротационной вакуумной сушилке). При соответствующей температуре SSP функциональные концевые группы полимерных (например, ПЭТ) цепей являются достаточно подвижными и взаимодействуют одна с другой с дальнейшим увеличением молекулярной массы.

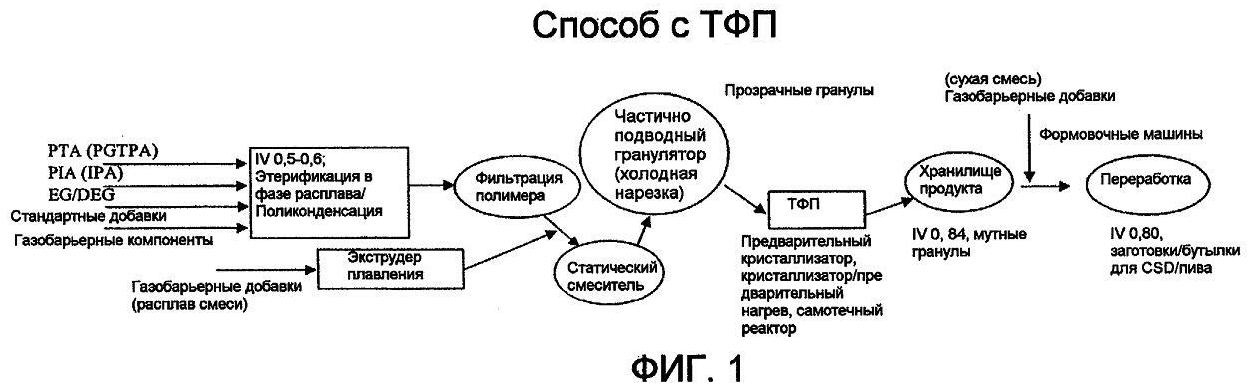

Традиционный процесс получения смол на основе сложных полиэфиров для применения в контейнерах, включающий поликонденсацию в фазе расплава и твердофазную полимеризацию, схематически изображен на фиг.1, где мономерные компоненты полиэфирной смолы, такой как ПЭТ, смешиваются в реакторе этерификации /поликонденсации в расплаве. Реакцию осуществляют с получением расплавленной смолы, имеющей характеристическую вязкость (IV) от 0,5 до 0,65. Расплавленный продукт, полученный этерификацией/поликонденсацией в расплаве, затем подвергают фильтрованию полимера. Необязательно к отфильтрованному расплавленному полимеру может быть добавлена разделительная смола путем шприцевания разделительной смолы и добавления экструдата в отфильтрованную расплавленную смолу, полученную на стадии этерификации/поликонденсации в расплаве. Смешанные потоки или поток сложного полиэфира, полученный после фильтрования полимера, может быть затем закачан в смеситель. Может быть использован статический смеситель, обеспечивающий достаточную степень смешения смолы на основе сложного полиэфира и разделительной смолы.

Этерификацию/поликонденсацию в расплаве обычно осуществляют в нескольких реакторах. Поэтому мономеры могут быть введены в первый реактор этерификации с образованием материала с низкой IV. По мере прохождения олигомеров через остальные реакторы величина IV постепенно увеличивается, так как протекает реакция поликонденсации последовательно в серии реакторов. Материал в расплавленном состоянии, который закачан из статического смесителя, подвергается отверждению и гранулированию. Расплавленный материал может быть отвержден при прохождении пучков или нитей материала, сформированных при продавливании материала, например через фильеру с рядом отверстий. При прохождении расплавленной смолы на основе сложного полиэфира через отверстие образуется непрерывная нить. При прохождении нитей через воду происходит немедленное охлаждение нитей с образованием твердого материала. Последующим разрубанием нитей получают гранулы или крошку, которые в традиционном процессе затем направляют на стадию твердофазной полимеризации (т.е. SSP).

В традиционных процессах получения смол на основе сложных полиэфиров и даже в некоторых процессах, где не предусмотрено использование твердофазной полимеризации после завершения полимеризации, расплавленная полимеризованная смола может быть пропущена через фильеру с образованием множества нитей. Расплавленная смола, выходящая из фильеры, быстро охлаждается водой, и смола затвердевает. В результате быстрого охлаждения (например, охлаждающей водой) расплавленный сложный полиэфир не имеет времени кристаллизоваться и отверждается в аморфном состоянии. Отвержденные полиэфирные нити или гранулы, полученные из нарезанных нитей, являются прозрачными и находятся в аморфном состоянии.

SSP может включать несколько реакторов и/или технологических установок. Например, SSP может включать стадию предварительной кристаллизации, где крошка и/или гранулы переходят из аморфной фазы в кристаллическую фазу. Использование смолы на основе сложного полиэфира в кристаллической фазе является важным на последних стадиях SSP, потому что использование аморфной полиэфирной крошки может привести к слипанию гранул, поскольку смола на основе сложного полиэфира в аморфном состоянии может не быть достаточно стойкой к слипанию между гранулами и/или частицами крошки. Процесс SSP дополнительно включает кристаллизатор (например, стадию кристаллизации), предварительный нагреватель, охлаждающий агрегат и реактор SSP.

Некоторые процессы производства не включают SSP. Переработка смолы на основе сложного полиэфира непосредственно после конденсации в фазе расплава с получением заготовок для формования раздувом предложена в патенте США № 5968429 (введенном в настоящий документ во всей полноте посредством ссылки). Полимеризацию осуществляют без промежуточного отверждения фазы расплава, что позволяет обеспечить непрерывное производство формовых изделий из сложного полиэфира (например, заготовок) из непрерывной реакции исходных мономеров в фазе расплава.

После предварительной кристаллизации крошку и/или гранулы можно направить на конечную кристаллизацию. Конечная кристаллизация может включать, например, соответствующий нагрев крошки (гранул, лепешек, таблеток, круглых частиц и т.п.) при соответствующих температурах. Как только полиэфирная смола перейдет в кристаллическое состояние, таблетки и/или крошку предварительно нагревают и готовят для подачи в верхнюю часть противоточного реактора SSP (параллельного предварительному нагревателю) по пневматической системе (например, по технологии Бюлера (Buhler)). Если наклонный кристаллизатор располагается над реактором SSP, горячая/кристаллизованная крошка затем направляется в реактор SSP вращающимся шнеком кристаллизатора (например, по технологии Синко (Sinco)). Реактор SSP можно рассматривать как движущийся слой крошки, который перемещается под действием силы тяжести. Крошка имеет медленную скорость нисходящего потока от 30 до 60 мм/минута, а азот имеет высокую скорость восходящего потока порядка 18 м/минута. Типичное отношение массового расхода азота к ПЭТ находится в интервале 0,4-0,6. В безнапорном реакторе таблетки и/или крошка подвергаются воздействию повышенных температур в течение времени до 15 часов. Нагрев и перемещение под действием азота в безнапорном реакторе обеспечивают протекание реакции поликонденсации и приводят к образованию более длинных цепей и, соответственно, более высокой величины IV смол.

После прохождения через безнапорный реактор могут образоваться таблетки и/или крошка широкого интервала значений IV, например, имеющие среднее значение IV порядка 0,84 дл/г, например, для CSD/пива. Таблетки и/или крошка обладают мутностью вследствие их кристаллизации. Кристаллизованный материал поступает в хранилище для продукта и/или упаковку. Конечный продукт в кристаллическом состоянии и имеющий величину IV порядка 0,84 дл/г, например, для CSD/пива может быть дополнительно смешан с другими разделительными смолами (порошками, гранулами, таблетками и т.п.) производителями формовых изделий или переработчиками, которые поставляют смолы на основе сложных полиэфиров производителям, например, бутылок и/или контейнеров.

Таким образом, в традиционном способе процесс поликонденсации в фазе расплава может быть использован для получения прозрачных аморфных таблеток (обычно с показателем IV 0,5-0,65) как предшественников смол для производства бутылок. Аморфные таблетки сначала предварительно кристаллизуют и/или предварительно нагревают, затем подвергают SSP в безнапорном реакторе (например, реакторе, который не встряхивается). После кристаллизации таблетки смолы становятся непрозрачными и не слипаются друг с другом, если температура SSP составляет, по меньшей мере, на 10°С ниже, чем температура начала плавления таблеток смолы. В прямом процессе в расплаве смолы с высокой IV, при желании, используется только процесс плавления (без SSP) для получения разнообразных смол для производства бутылок (например, с IV 0,72-0,78 для бутылок для воды, с IV 0,83-0,87 для бутылок для CSD/пива). В прямом процессе в расплаве смолы с высокой IV может быть использован финишер (например, пленочный испаритель) для эффективного и быстрого удаления побочных продуктов реакции, таких как ЭГ (основная часть), воды, ацетальдегида и т.д. Немедленное удаление ЭГ/воды при высоких температурах сдвигает равновесие реакции поликонденсации в сторону образования полимера.

Известно, что ПЭТ или другие смолы на основе сложных полиэфиров обладают гигроскопичностью (например, поглощают воду из атмосферы), так что таблетки, полученные нарезанием охлажденных водой нитей, содержат достаточное количество воды. Следовательно, таблетки могут быть высушены пропусканием сухого воздуха над таблетками или нагреванием. Нагревание в течение продолжительных промежутков времени при повышенной температуре может привести к проблемам, так как таблетки аморфного сложного полиэфира (например, ПЭТ) могут иметь тенденцию к слипанию.

В процессах формования заготовок таблетки и/или крошку обычно сушат перед формованием. После соответствующей сушки таблетки и/или крошка могут иметь содержание воды не более чем 50 млн.ч. Затем крошку и/или таблетки перерабатывают, например, в заготовки, литьем под давлением. Поскольку в смоле содержится остаточная вода, то в процессе литья под давлением, который проводят при повышенных температурах (например, температурах выше 200°С), величина IV смолы может снизиться, например, в результате гидролитической деструкции. Исходная крошка может иметь величину IV порядка 0,84. Величина IV в последующих заготовках, формованных из исходной смолы, может составлять порядка 0,80. Таким образом, приблизительно 5% снижение величины IV, составляющее примерно 0,04 дл/г, может иметь место при изготовлении из крошки и/или таблеток заготовок методом литья под давлением, когда крошка и/или таблетки соответствующим образом высушены и содержат не более примерно 50 млн.ч. воды. Полиэфирный материал, содержащий большее количество воды, может претерпевать термическое и гидролитическое разложение. Избыток воды в смоле может привести к существенному снижению величины IV на 30% или больше.

Чтобы учесть потерю (например, снижение) IV, происходящую при переработке, необходимо получить смолу, имеющую более высокое значение IV, чем величина IV, желательная для конечного продукта. Обычно разница в величинах IV смолы перед формованием заготовки и IV смолы после формования заготовки составляет приблизительно 0,03-0,05 IV дл/г. Таким образом, для того чтобы получить формовое изделие, имеющее заданную величину IV 0,80, сначала должна быть получена базовая смола с IV 0,83-0,85. Поскольку необходима более высокая величина IV, требуется более длительное время полимеризации в процессе производства базовой смолы. Более длительное время полимеризации приводит к снижению производительности.

Конкретный механизм, по которому происходит снижение величины IV смолы при переработке, не известен, но обычно считается, что это обусловлено одним или несколькими деструктивными процессами, включающими термический, гидролитический, окислительный, индуцированный сдвигом или свободно-радикальный. Деструкция смолы может сопровождаться образованием побочных продуктов, таких как ацетальдегид.

Снижение величины IV, наблюдаемое для некоторых смол на основе сложных полиэфиров, происходит при переработке базовой смолы. Переработка обычно включает стадию, на которой смола сначала плавится и/или подвергается воздействию силы сдвига. Данная переработка может включать литье под давлением или другую переработку, при которой базовая смола плавится или переходит в текучее состояние из твердого состояния, затем охлаждается с образованием твердого материала.

Методы переработки смол на основе сложных полиэфиров, которые бы не приводили к снижению IV полиэфирной смолы, были бы желательны, так как производитель смолы на основе сложного полиэфира смог бы достичь более высокой производительности и, следовательно, большего объема производства. Одновременно, производитель смолы (например, производитель заготовок литьем под давлением) мог бы обеспечить более высокий объем производства за счет улучшенных времен цикла переработки, таких как циклов литья под давлением, потому что смола с более низкой исходной величиной IV может потребовать меньше энергии для плавления и может быстрее заполнить пресс-формы и/или перейти в жидкое состояние при меньшем напряжении сдвига относительно напряжения сдвига, которое может воздействовать на смолу с более высокой величиной IV в процессе переработки. Переработка может включать другие типы процессов с плавлением или без него, при которых смола на основе сложного полиэфира формуется в различные формы, включающие, например, прессование, ориентированное формованием раздувом, термоформование и реакционное литье под давлением.

Традиционно заготовку из смолы превращают в бутылку или контейнер путем формования раздувом. Формование раздувом осуществляют при температуре выше температуры стеклования сложного полиэфира, например 90-110°С, которая значительно ниже, чем температуры литья под давлением, которые воздействуют на гранулы и/или крошку в процессе литья под давлением с образованием заготовки. Предварительный нагрев заготовки часто осуществляют путем инфракрасного нагрева.

В процессе формования раздувом величина IV смолы может существенно не меняться и в предпочтительном случае не изменяется совсем.

Краткое изложение сущности изобретения

Соответственно, одна из задач изобретения относится к способу переработки смолы на основе сложного полиэфира без снижения величины IV смолы более чем на 0,025 дл/г.

Другая задача изобретения относится к способу переработки смолы на основе сложного полиэфира с меньшей деструкцией, чем при традиционной переработке.

Другая задача изобретения относится к способу производства бутылок для газированных прохладительных напитков, который включает формование заготовки из твердой смолы на основе сложного полиэфира, а затем формование бутылки для газированных прохладительных напитков из заготовки без снижения величины IV смолы на основе сложного полиэфира более чем на 0,025 дл/г.

Другая задача настоящего изобретения относится к способу переработки для формования твердых изделий из смолы на основе сложного полиэфира при использовании меньшего количества энергии и с более короткими временами цикла.

Другой целью настоящего изобретения является разработка способа переработки смолы на основе сложного полиэфира, который позволяет повысить количество измельченного полиэфира в полиэфирной смоле без существенного ухудшения свойств формового изделия, полученного из нее, по сравнению с формовым изделием, полученным из новой смолы на основе сложного полиэфира.

Другая цель настоящего изобретения относится к формовому изделию, которое получают способом, при котором смола на основе сложного полиэфира перерабатывается без потери величины IV более чем 0,025 дл/г.

Другой целью настоящего изобретения является смола на основе сложного полиэфира, обладающая улучшенным сопротивлением проницаемости газов, которую получают способом без твердофазной полимеризации и которая способна к переработке с меньшей степенью снижения величины IV при более высоком содержании газоразделительной добавки.

Также другой задачей изобретения является смола на основе сложного полиэфира, которая способна плавиться и перерабатываться, включая отверждение, без значительного изменения характеристической вязкости.

Краткое описание чертежей

Более полное понимание существа изобретения и многих сопутствующих ему преимуществ будет легко получить при изучении следующего полного описания, рассмотренного в связи с прилагаемыми чертежами, где

на фиг.1 представлен способ получения смол на основе сложных полиэфиров, включающий поликонденсацию в фазе расплава и твердофазную полимеризацию;

на фиг.2 представлен процесс получения смол на основе сложных полиэфиров без твердофазной полимеризации;

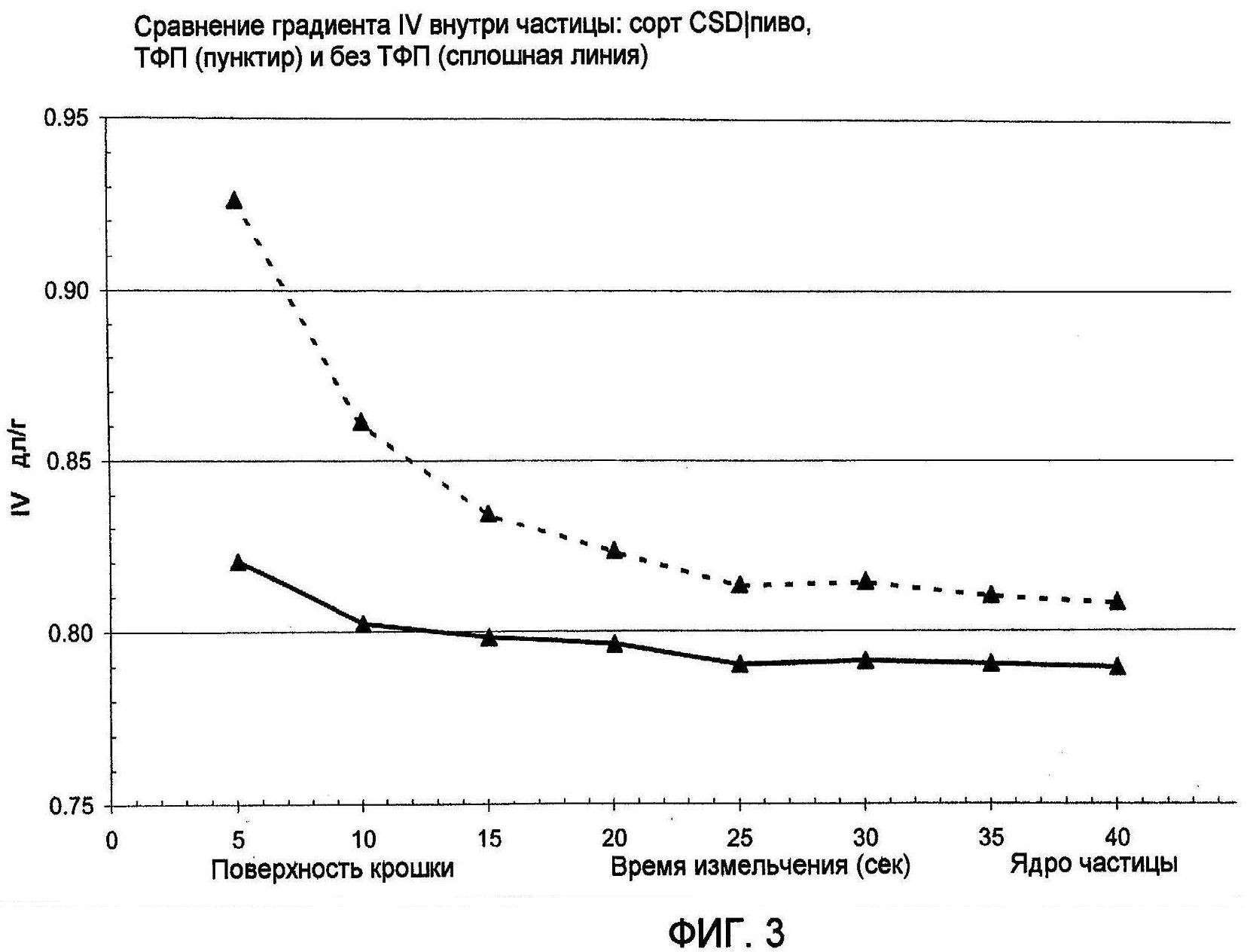

на фиг.3 дано сравнение градиента характеристической вязкости смолы для бутылок для CSD/пива, полученной с твердофазной полимеризацией и без нее;

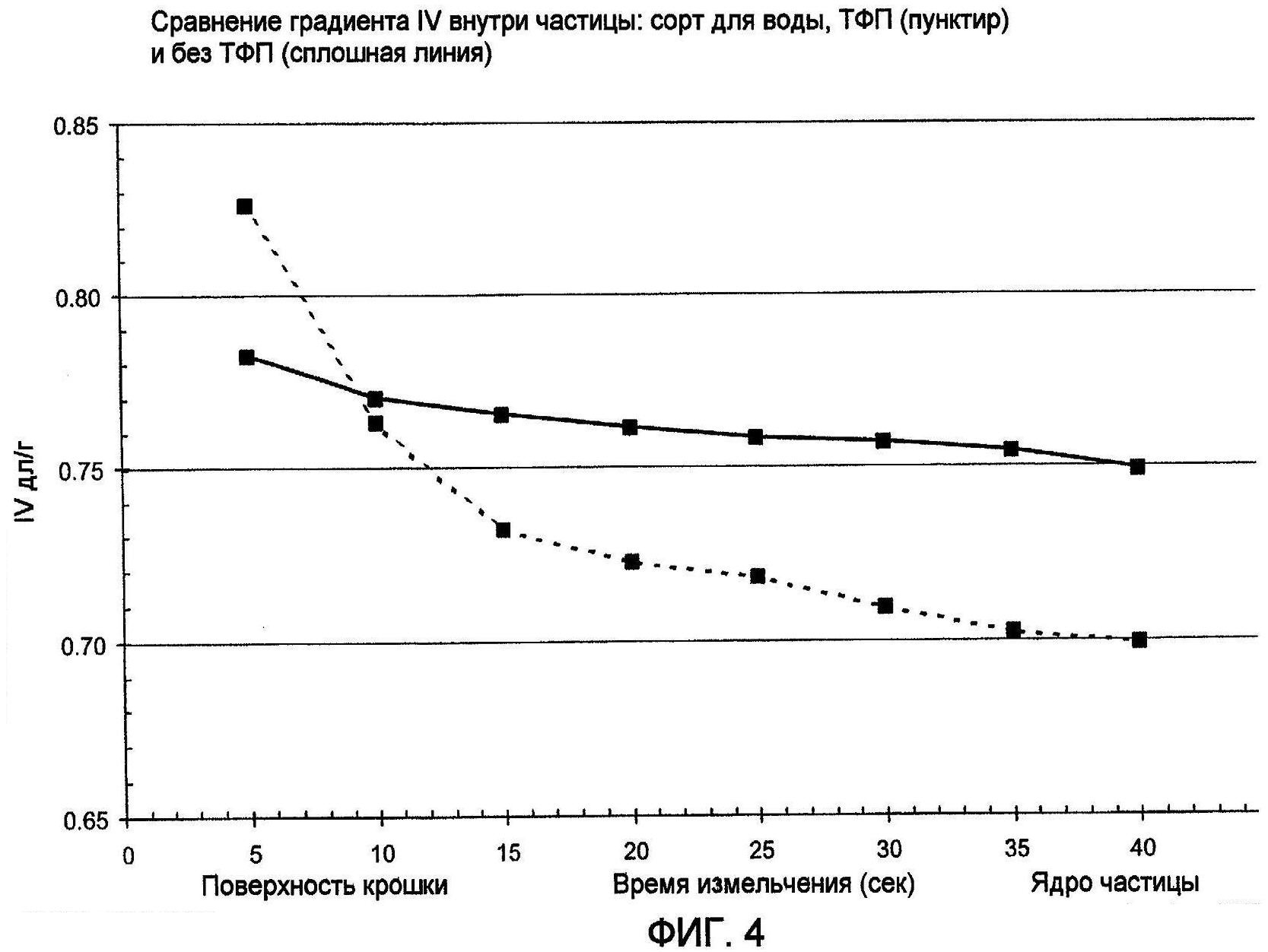

на фиг.4 дано сравнение градиента IV в смоле для бутылок для воды, полученной с твердофазной полимеризацией и без нее;

на фиг.5A показана заготовка бутылки в вертикальной проекции, которая может представлять собой формованное изделие, формованное в соответствии с одним вариантом осуществления способа настоящего изобретения;

на фиг.5В показана заготовка бутылки в разрезе, которая может представлять собой формованное изделие, формованное в соответствии с одним вариантом осуществления способа настоящего изобретения;

на фиг.6 показано изделие, формованное раздувом и полученное из формового изделия, изготовленного в соответствии с одним вариантом осуществления способа настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Одним из аспектов изобретения является способ, который включает переработку смолы, например, плавлением смолы, формованием профилированного изделия из расплавленной смолы и охлаждением профилированного изделия с получением твердого профилированного изделия, без изменения характеристической вязкости (IV) смолы на основе сложного полиэфира более чем на 0,025 дл/г. Переработка включает любой метод, которым полиэфирную смолу можно превратить из твердого состояния в текучее и/или пластичную форму. Превращение может включать нагрев смолы на основе сложного полиэфира выше температуры стеклования, затем формование профилированного изделия из нагретой смолы на основе сложного полиэфира. Переработка дополнительно включает любой метод, которым твердую смолу на основе сложного полиэфира нагревают выше температуры стеклования и/или температуры плавления, а затем и/или одновременно формуют в профилированное изделие, включая литье под давлением, реакционное литье под давлением (RIM), ориентированное формование раздувом, литье под давлением раздувом, рециркуляцию, экструзионное формование, прессование, термоформование, и такие методы переработки смол на основе сложных полиэфиров описаны в «PET Packaging Technology» авторов David W. Brooks and Geoff Giles (2002), глава, которая описывает методы переработки смол на основе сложных полиэфиров и ПЭТ смол и введена в настоящий документ ссылкой. Предпочтительная переработка включает литье под давлением (раздувом), листовую или пленочную экструзию и прессование.

Метод измерения характеристической вязкости (IV) смол на основе сложных полиэфиров (например, ПЭТ) известен. Величину IV раствора можно измерить при концентрации смолы 0,50% в растворе 60/40 (масс.%) фенол/1,1,2,2-тетрахлорэтан с помощью стеклянного капиллярного вискозиметра. Условия для измерения IV раствора описаны в ASTM D 4603-03 (одобренном 10 марта 2003 и опубликованном в апреле 2003, введенном в настоящий документ во всей полноте ссылкой). Величина IV раствора разделительных смол, рассмотренных в настоящем документе, также может быть измерена тем же методом определения IV раствора смолы на основе сложных полиэфиров.

Температура стеклования смолы на основе сложного полиэфира, перерабатываемой согласно изобретению, не ограничена и может быть определена или может зависеть от степени полимеризации и/или содержания сомономера смолы на основе сложного полиэфира (например, от числа полимеризованных мономерных звеньев, составляющих полимерную цепь) и/или молекулярно-массового распределения смеси различных полимеров с различной степенью полимеризации (полидисперсности) и/или от типа и количества мономерных или сомономерных звеньев в смоле на основе сложного полиэфира. Предпочтительно используется смола на основе сложного полиэфира, имеющая более узкое молекулярно-массовое распределение, потому что она может меньше деструктировать и быть более стабильной по показателю IV при переработке, чем смола на основе сложного полиэфира, имеющая широкое молекулярно-массовое распределение.

Температура стеклования (Tg) смолы предпочтительно составляет от 75 до 90°С, более предпочтительно от 80 до 85°С и наиболее предпочтительно примерно 82°С. Tg композиций на основе смолы, содержащих добавки, могут составлять температуры стеклования выше или ниже указанных выше на величину 5°С.

В предпочтительном варианте осуществления изобретения смола находится в форме твердых частиц и имеет равномерное распределение IV по всем размерам частиц. Традиционные смолы в форме твердых частиц, полученные твердофазной полимеризацией, могут иметь градиент характеристической вязкости, когда находятся в форме крошки или гранул. Крошка или гранулят, имеющие градиент IV, могут иметь IV, которая изменяется по размерам гранулы и/или крошки. Например, конкретный гранулят смолы на основе сложного полиэфира может иметь величину IV 0,9, измеренную по наружной поверхности гранул или крошки, и величину IV, которая отличается от IV, измеренной по внутренней части гранул и/или крошки (например, может существовать такой большой градиент IV, как 0,2-0,3 IV дл/г по поперечному размеру крошки и/или гранулята). Данный градиент IV обычно не влияет на общее или среднее значение IV смолы на основе сложного полиэфира, измеренное в массе. Однако он может внести определенный разброс в определение IV на небольших образцах смолы на основе сложного полиэфира, если количество смолы на основе сложного полиэфира в образце недостаточно и образец не обеспечивает характерного поперечного сечения материалов, содержащихся в гранулах и/или крошке сложного полиэфира.

Существование градиента IV в смоле традиционной твердой формы может быть обусловлено твердофазной полимеризацией, в ходе которой частицы смолы нагреваются, находясь в твердой форме, а этиленгликоль может образовываться и выделяться (например, когда смола претерпевает дополнительную конденсацию и удлинение цепи). Если этиленгликоль медленно диффундирует из смолы, то его присутствие может замедлить реакции удлинения цепи.

Полагают, что в ходе твердофазной полимеризации наружная часть частиц смолы подвергается более длительному тепловому воздействию, потому что она представляет собой первую часть смолы в твердой форме, нагреваемую в процессе твердофазной полимеризации. Этиленгликоль, образованный при полимеризации, более вероятно будет выделяться из периферической части частиц смолы (например, гранул иди крошки) вследствие его тенденции к более легкой диффузии из частиц по сравнению с этиленгликолем, присутствующим в центре частиц смолы.

В отличие от обычных смол, смола, использованная в способе настоящего изобретения, не подвергается твердофазной полимеризации и не обладает или по существу не обладает градиентом IV в частицах смолы или обладает по существу меньшим разбросом значений характеристической вязкости (например, градиентом) по поперечному сечению частицы смолы. Величина IV смолы согласно изобретению может, в одном аспекте настоящего изобретения, меняться не более чем на 0,05, предпочтительно не более чем на 0,03, предпочтительно не более чем на 0,025, более предпочтительно не более чем на 0,02, даже еще более предпочтительно не более чем на 0,015, даже предпочтительно не более чем на 0,01, и наиболее предпочтительно IV будет одинаковой по любому размеру поперечного сечения частицы смолы. На фиг.4 дано сравнение изменения IV в твердой форме для обычной смолы сорта CSD/пива и соответствующей смолы согласно изобретению (т.е. смолы, которая не претерпела твердофазной полимеризации). На фиг.3 показано изменение IV снаружи частиц смолы относительно IV, измеренной для смолы во внутренней части частицы смолы (например, в центре гранулы). Измерения IV представляют собой величину IV, полученную на образцах, приготовленных измельчением частиц смолы в течение последовательно возрастающих промежутков времени. Измельчение осуществляют методом низкотемпературного дробления с 1 мм щелевым шаром, и образцы собирают каждые 5 секунд. Так как смола в твердой форме первоначально подвергается измельчению, то лишь маленькие крошки и/или порошок удаляются в наружной части гранул. Таким образом, величина IV, измеренная для порошка и/или небольших крошек, полученных при измельчении в течение короткого промежутка времени, является показательной для наружной части смолы в твердой форме. Измеряют IV для данного порошка и/или крошки с получением данных, использованных для получения фиг.3. Аналогичные результаты получены для смолы, предназначенной для использования в производстве бутылок для воды (см. фиг.4).

Фиг.3 и 4 показывают, что смола, которая может быть использована в способе настоящего изобретения, имеет меньший градиент IV по сравнению с обычными смолами.

В предпочтительном варианте осуществления изобретения способ переработки согласно изобретению включает нагревание смолы на основе сложного полиэфира до температуры выше температуры плавления. Далее предпочтительно полиэфирную смолу нагревают до точки, где она переходит в состояние свободно текучей жидкости. В дополнительном предпочтительном варианте осуществления изобретения смолу на основе сложного полиэфира подвергают воздействию высокого напряжения сдвига с одновременным ее нагревом. Условиями высокого напряжения сдвига являются условия, которые можно наблюдать или создавать в таких процессах, как традиционное литье под давлением и/или экструзия, приводящие к плавлению и смешиванию смолы на основе сложного полиэфира в процессе переработки.

Переработку можно проводить с использованием смолы на основе сложного полиэфира, которая высушена или не высушена. Высушенная смола на основе сложного полиэфира является кристаллической смолой, которая была нагрета в твердом состоянии до температуры выше температуры стеклования в осушающей среде. Высушенная смола на основе сложного полиэфира содержит меньше чем 1000 млн.ч., более предпочтительно меньше чем 500 млн.ч., более предпочтительно меньше чем 50 млн.ч., особенно предпочтительно меньше чем 25 млн.ч. воды в расчете массы воды относительно общей массы смолы. Сушку также можно проводить воздействием на смолу на основе сложного полиэфира осушающей атмосферы, в результате чего происходит удаление воды, адсорбированной или абсорбированной смолой на основе сложного полиэфира.

Невысушенной смолой на основе сложного полиэфира может быть полиэфирная смола, которая содержит воду, или смола, которая не содержит воду. Смолой, которая не содержит воду, может быть смола, полученная отверждением жидкой смолы на основе сложного полиэфира, полученной непосредственно из процесса полимеризации сложного полиэфира в атмосфере, по существу не содержащей воды (например, «по существу не содержащей воды» включает атмосферы, которые содержат 99%, предпочтительно 99,5%, более предпочтительно 99,9% по объему не содержащего воды пара). Таким образом, невысушенной смолой на основе сложного полиэфира может быть смола, которая не подвергалась нагреванию в твердом состоянии.

Невысушенной смолой на основе сложного полиэфира может быть смола, которая получена в твердой форме из процесса полимеризации сложного полиэфира, которую затем хранили в атмосфере, которая не является инертной и/или не высушенной (например, сухой). Пары воды, содержащиеся в атмосфере, могут абсорбироваться на поверхности смолы на основе сложного полиэфира и/или могут абсорбироваться в матрице смолы на основе сложного полиэфира. Количество воды может составлять такую величину, как 5% по массе в расчете на массу воды относительно общей массы смолы. Предпочтительно смола на основе сложного полиэфира, использованная в способе согласно изобретению, представляет собой невысушенную, не содержащую воды смолу или высушенную смолу.

В другом варианте осуществления настоящего изобретения смолой, которая проходит плавление и переработку согласно изобретению, может быть смола, которая не высушена или которая высушена в меньшей степени, чем традиционные смолы (например, смолы, полученные с твердофазной полимеризацией). Поскольку смола, рассмотренная в настоящем документе, может быть переработана с меньшим изменением характеристической вязкости, например, вызванным плавлением и переработкой смолы, то смола может содержать относительно большое количество воды и также обеспечивать переработанную смолу, снижение величины IV которой не больше, чем снижение IV, наблюдаемое при переработке традиционных смол. Таким образом, смола согласно изобретению не нуждается в полной сушке (например, в сравнении с сушкой, необходимой для традиционных смол), но способна обеспечивать профилированное изделие, имеющее изменение IV, эквивалентное или меньшее, чем изменение вязкости (например, снижение характеристической вязкости) для традиционной смолы, проходящей такое же плавление и переработку.

В предпочтительном варианте осуществления изобретения смолу на основе сложного полиэфира в твердом состоянии сушат перед переработкой. Сушку можно осуществлять в обычной сушилке пропусканием сухого воздуха над крошкой и/или гранулами смолы на основе сложного полиэфира в твердом состоянии. Предпочтительно смолу на основе сложного полиэфира сушат в сухой среде в течение 2-10 часов, более предпочтительно 4-8 часов и наиболее предпочтительно примерно в течение 6 часов. Осушенный газ, проходящий над полиэфирными гранулами и/или крошкой, имеет точку росы менее чем ~10°С, предпочтительно меньше чем ~20°С, более предпочтительно меньше чем ~40°С, даже еще более предпочтительно меньше чем ~50°, наиболее предпочтительно меньше чем ~60°С. Осушенный газ, проходящий над полиэфирными гранулами, имеет температуру в интервале от 220 до 400°F, более предпочтительно от 300 до 320°F.

Проведение меньшей сушки смолы или сушка смолы в условиях, которые не требуют температур и/или точек росы, необходимых для достижения достаточной сушки традиционных смол, может быть осуществлено со значительной экономией средств на энергоснабжение и оборудование. Таким образом, в одном варианте осуществления изобретения смола в твердой форме может пройти плавление и переработку без сушки или с частичной сушкой, и сохранить способность к формованию профилированных изделий, характеризующихся изменением IV после плавления и переработки, которое не больше чем или меньше чем изменение IV, наблюдаемое при тех же условиях с соответствующими традиционными смолами (например, смолой на основе сложного полиэфира, полученной способом, включающим твердофазную полимеризацию). Снижение потребностей в сушке позволяет использовать схему производственного оборудования (включающего строительство нового завода) с меньшими капитальными вложениями, определяемыми сушильным оборудованием и вспомогательной инфраструктурой.

Смолой на основе сложного полиэфира способа, согласно изобретению, может быть любая смола на основе сложного полиэфира, включая традиционную смолу на основе сложного полиэфира. Традиционные смолы на основе сложных полиэфиров могут быть получены осуществлением взаимодействия мономерных звеньев диола и карбоновой кислоты (или сложного эфира карбоновой кислоты). Для того чтобы получить достаточную величину IV, традиционные смолы на основе сложных полиэфиров могут быть подвергнуты твердофазной полимеризации. Однако некоторые смолы на основе сложных полиэфиров могут быть получены без твердофазной полимеризации. Из смол на основе сложных полиэфиров, полученных без твердофазной полимеризации, смола, образованная в результате реакции полимеризации одного или нескольких звеньев диола и одного или нескольких звеньев карбоновой кислоты/сложного эфира, может быть использована для формования заготовки непосредственно из расплавленной смолы на основе сложного полиэфира без проведения какого-либо промежуточного отверждения или она может быть отверждена в крошку и повторно расплавлена, чтобы формовать заготовки или другие предметы.

Примеры предпочтительных смол на основе сложных полиэфиров, полученных без твердофазной полимеризации, включают те смолы, что описаны в патентной заявке США № 11/294370, введенной в настоящий документ во всей полноте посредством ссылки.

В одном предпочтительном варианте осуществления изобретения смола, использованная в способе согласно изобретению, представляет собой смолу, которая получена без твердофазной полимеризации. Смола, полученная без твердофазной полимеризации, может включать смолу, которая получена со своей конечной характеристической вязкостью (например, такой вязкостью, которая измеряется на гранулах или коммерчески поставляемой форме) без какой-либо твердофазной полимеризации (например, нагревания смолы в твердом состоянии при температуре и в течение промежутка времени, достаточных для увеличения величины IV более чем на 0,05 дл/г). Например, смола согласно изобретению получена без твердофазной полимеризации и имеет величину IV, достигаемую по существу при полимеризации мономерных звеньев в расплавленном состоянии. Необязательно полученная таким образом смола в твердой форме не нагревается затем до температуры, при которой может быть достигнута дополнительная или конечная полимеризация.

В других вариантах осуществления изобретения смола, использованная в способе согласно изобретению, может иметь небольшую степень полимеризации, которая, по меньшей мере, частично достигается нагреванием смолы в твердом состоянии после того, как она получена полимеризацией в расплаве и выделена в твердом состоянии. Например, в одном варианте осуществления изобретения смола, использованная в способе согласно изобретению, может иметь значение IV 0,7 и может быть образована смолой, имеющей значение IV 0,68, достигаемое при проведении полимеризации без традиционной твердофазной полимеризации. Однако последующая транспортировка или нагревание смолы в твердой форме либо при традиционной твердофазной полимеризации, либо другими средствами, такими как сушка при повышенной температуре, может вызвать увеличение характеристической вязкости на величину, например, 0,02 дл/г. Таким образом, смола, имеющая конечную величину IV 0,70, получена сначала формованием смолы, имеющей IV 0,68 без твердофазной полимеризации, а затем увеличением IV смолы на небольшую величину (например, 0,02 дл/г) с получением, таким образом, смолы, имеющей конечную IV 0,70. Предпочтительно величина IV смолы, использованной в способе согласно изобретению, увеличивается не более чем на 0,05, предпочтительно 0,04, более предпочтительно 0,03, даже еще более предпочтительно 0,02, особенно предпочтительно 0,01 и наиболее предпочтительно 0 дл/г после того, как смола первоначально выделена из полимеризационной среды в расплаве.

Термин «без твердофазной полимеризации», использованный в настоящем документе, включает смолы, которые получены полимеризацией в расплаве до первой величины IV, затем дополнительно полимеризованы в твердом состоянии до второй величины IV, которая не превышает более чем на 0,05 дл/г первую величину IV.

Величина IV смолы на основе сложного полиэфира, которая может быть использована в способе согласно изобретению, может находиться в широком интервале значений. Например, для контейнеров для газированных прохладительных напитков величина IV смолы на основе сложного полиэфира может составлять от 0,6 до 1,0 дл/г, предпочтительно от 0,7 до 0,9, более предпочтительно от 0,75 до 0,85, даже еще более предпочтительно от 0,77 до 0,83, особенно предпочтительно примерно 0,8. В одном варианте осуществления способа согласно изобретению величина IV смолы на основе сложного полиэфира изменяется не более чем на 0,025 дл/г после переработки с получением твердого изделия (например, сначала плавлением, а затем отверждением). Предпочтительно изменение величины IV составляет не более чем 0,025, более предпочтительно не более чем 0,02, даже еще более предпочтительно не более чем 0,015, наиболее предпочтительно изменение величины IV составляет не более чем 0,01, и особенно предпочтительно нет измеримого изменения величины IV.

В одном варианте осуществления изобретения смола на основе сложного полиэфира находится в форме твердого вещества (например, твердой смолы на основе сложного полиэфира), которая перерабатывается плавлением, формованием профилированного изделия, а затем отверждения с получением профилированного изделия. Исходная твердая смола на основе сложного полиэфира может быть в форме крошки или гранул. Смола на основе сложного полиэфира в твердом состоянии может содержать количество повторно измельченного или рециркуляционного сложного полиэфира, составляющее от 0 до 20% по массе в расчете на общую массу смолы на основе сложного полиэфира, предпочтительно рециркуляционный или повторно измельченный материал содержится в количестве не более чем 15% по массе, более предпочтительно не более чем 10% по массе, даже еще более предпочтительно не более чем 5% по массе, в наиболее предпочтительном варианте осуществления смола на основе сложного полиэфира в твердом состоянии представляет собой исходную смолу, не содержащую повторно измельченного или рециркуляционного материала на основе сложного полиэфира, и находится в форме отвержденных твердых частиц (например, гранул или крошки).

В процессе производства изделий, таких как бутылки, контейнеры и т.п. изготавливают многие отдельные изделия и части, которые не являются первого сорта и не являются товарными. Желательно повторно использовать (например, пустить на повторную переработку) смолу таких несортовых изделий. Смолу, из которой сделаны такие несортовые материалы, можно смешивать с исходной ПЭТ смолой и использовать для формования других изделий.

В одном варианте осуществления изобретения данные изделия измельчают, крошат или иначе восстанавливают с получением частей меньшего размера (например, частиц) с целью получения смолы для повторного использования. Полученный таким образом материал в измельченной форме обычно известен как «передел». Передел может быть введен в поток исходной смолы. Количество передела, которое может содержаться в смоле, используемой для производства изделий, таких как заготовки для бутылок, формованных раздувом, и/или контейнеры, может меняться в широком диапазоне, в зависимости от доступности смолы, конечного назначения формового изделия и других различных факторов. Передел может состоять из 0-100% смолы, использованной для формования переработанного (например, полученного литьем под давлением) изделия, такого как заготовка, которая может быть использована для формования раздувом контейнеров. Например, термоформование может включать передел в количестве от примерно 40 до 100%, товарные контейнеры включают передел от примерно 0 до 30% и контейнеры CSD/пиво включают передел от примерно 0 до 15%, где % представляет собой % по массе в расчете на количество передела и общей массы смолы. Могут содержаться количества передела, которые отличаются от вышеназванных количеств, включая любой интервал или под-интервал вышеуказанных интервалов, включая любой инкремент 1, 2, 3, 5 и 10%.

В предпочтительном варианте осуществления изобретения твердое профилированное изделие, формованное из смолы на основе сложного полиэфира, представляет собой заготовку бутылки. Пример заготовки бутылки показан на фиг.5А и фиг.5В в вертикальной проекции и в разрезе соответственно.

Обычно заготовка бутылки состоит из смолы на основе сложного полиэфира. Но в других вариантах осуществления изобретения заготовка бутылки может включать добавки или может быть из смеси сложного полиэфира с одной или несколькими другими смолами. Предпочтительно заготовка бутылки изготовлена из смолы на основе сложного полиэфира методом литья под давлением. Заготовка бутылки может быть любого размера, включая интервал от 12 или менее грамм до 300 или более грамм для каждой заготовки. Например, заготовки, из которых выдуваются одноразовые бутылки для воды, могут весить от 12 грамм или меньше до такой большой величины, как 40 грамм или больше. Некоторые заготовки, которые предназначены для областей применения CSD/пиво, могут иметь массу от такой малой величины, как 20 грамм или меньше, до такой большой величины, как 65 грамм или больше. Заготовки других конструкций, которые могут быть использованы для товарных контейнеров, могут иметь массу от такой малой величины, как 12 грамм или меньше, до такой большой величины, как 100 грамм или больше, а некоторые заготовки, предназначенные для использования на рынке бутилированной воды, могут иметь массу такой малой величины, как 50 грамм или меньше, или такой большой величины, как 300 грамм или больше. Предпочтительно заготовку для бутылки изготавливают из смолы на основе сложного полиэфира методом литья под давлением, однако доступны другие средства изготовления заготовки, например, прессование. Заготовку бутылки охлаждают после литья под давлением и могут хранить в течение времени от 6 месяцев или меньше до 12 месяцев или больше, в зависимости от условий хранения.

Предпочтительно в литье под давлением, осуществляемом для формования заготовок бутылок, используется многоячеечная пресс-форма. Например, предпочтительно использовать агрегат для литья под давлением, имеющий множество полостей. В каждой полости многоячеечной пресс-формы можно формовать одну заготовку для бутылки.

Исключение и/или снижение изменения величины IV смолы на основе сложного полиэфира может быть особенно заметным в процессах литья под давлением, в которых используется пресс-форма, имеющая большое число полостей. В данных процессах литья под давлением большое количество расплавленной смолы на основе сложного полиэфира должно быть подвергнуто давлению в многоячеечной пресс-форме, по сравнению с пресс-формой, имеющей меньшее количество полостей, потому что должен быть использован больший объем смолы на основе сложного полиэфира для формования большего числа заготовок для бутылок. Таким образом, в одном варианте осуществления изобретения количество расплавленной смолы на основе сложного полиэфира может поддерживаться при температуре, превышающей температуру плавления смолы на основе сложного полиэфира в течение более длительного времени при более высокой температуре, по сравнению с традиционными смолами на основе сложных полиэфиров и/или процессов формования, предусматривающих использование традиционных смол на основе сложных полиэфиров. В способе согласно изобретению более низкая степень снижения величины IV наблюдается в смоле после плавления и длительной тепловой предыстории по сравнению с традиционными смолами на основе сложных полиэфиров и/или операций формования.

Литье под давлением смолы на основе сложного полиэфира с формованием заготовки для бутылки может быть осуществлено в различных условиях. Предпочтительно литье под давлением осуществляют на установке для литья под давлением, которая способна обеспечить полное плавление смолы на основе сложного полиэфира и которая обладает достаточным давлением впрыска для заполнения многоячеечной пресс-формы. Часть экструдера данной установки для литья под давлением может содержать несколько зон нагрева. Температуру в каждой зоне нагрева регулируют независимо. Число зон нагрева не ограничено, предпочтительно число зон нагрева составляет 4 или больше, более предпочтительно 5 или больше, более предпочтительно 6 или больше, более предпочтительно 7 или больше, более предпочтительно 8 или больше, даже еще более предпочтительно 9 или больше, наиболее предпочтительно 10 или больше. Каждая зона нагрева способна обеспечивать нагрев смолы на основе сложного полиэфира до температуры выше температуры плавления смолы на основе сложного полиэфира. Температура любой из зон может меняться, например, от 450 до 650°F, предпочтительно от 475 до 525°F, более предпочтительно от 500 до 575°F, наиболее предпочтительно примерно 550°F. Любая из вышеуказанных температур может меняться на любую величину приращения, например, 2, 4, 6, 8 или 10°F, или любое ее множество.

Скорость шнека устройства для литья под давлением, использованного для осуществления литья под давлением, может меняться по необходимости для регулирования времени цикла и других факторов процесса литья под давлением. Например, скорость шнека может составлять от 20 до 200 об/мин, предпочтительно от 30 до 160 об/мин, более предпочтительно от 40 до 120 об/мин, более предпочтительно от 50 до 80 об/мин, более предпочтительно примерно 60 об/мин. Скорость шнека может меняться на любую величину приращения 1, 2, 4, 6, 8 и 10 об/мин внутри любого из вышеуказанных интервалов или любого из множества.

Обратное давление в процессе литья под давлением может меняться и может лежать в интервале от 0 до 700 фунт/кв.дюйм, предпочтительно от 300 до 350 фунт/кв.дюйм, более предпочтительно от 250 до 400 фунт/кв.дюйм и особенно предпочтительно от 200 до 600 фунт/кв.дюйм. Время цикла предпочтительно составляет меньше одной минуты, более предпочтительно меньше 45 секунд и наиболее предпочтительно меньше 30 секунд. Время цикла представляет собой общее время от открытия зажима до открытия зажима. Время цикла обычно определяется следующими функциями: заполнение пресс-формы, охлаждение, открытие пресс-формы, впрыск, извлечение, закрытие пресс-формы. Одновременно и в пределах того же промежутка времени смола плавится с переходом в жидкое состояние, смола претерпевает кондиционирование (например, экструзию), и расплавленную смолу (например, полимерный расплав) готовят для перенесения в объем пресс-формы. Один способ включает подачу смолы в экструдер для плавления и смешивания внутри нагретого экструдера с вращающимся шнеком, который сжимает и кондиционирует полимер по мере изменения его фазового состояния от твердого к жидкому, затем ожиженную смолу направляют в дозированный объем, который переносится в пресс-форму. Поскольку данные действия могут зависимо совпадать, можно ввести поправку между временем цикла и временем, в течение которого полимер находится в жидком состоянии. Данная поправка может отличаться от части заготовки бутылки к части заготовки бутылки и от пресс-формы к пресс-форме и от машины к машине.

В процессе литья под давлением с формованием заготовок бутылок или в процессе формования раздувом формового изделия заготовки бутылки с формованием профилированного изделия, такого как контейнер для газированного прохладительного напитка, может иметь место некоторая степень усадки. Усадка формового изделия представляет собой ту величину усадки, которая связана с профилированным изделием после полного охлаждения и выталкивания из пресс-формы. Усадка формового изделия представляет собой величину, полученную сравнением размеров охлажденного конечного профилированного изделия с величинами размеров пресс-формы, в которой профилированное изделие получают. Величины усадки являются важными характеристиками профилированных изделий, как заготовок бутылок, так формованных раздувом профилированных изделий, особенно когда это касается параметров уплотнения, закрывания и утечки из закрытого контейнера, полученного литьем под давлением заготовки бутылки и последующего формования раздувом закрытого контейнера. Если происходит существенная усадка, уплотнение между крышкой и жидкостью, содержащейся в контейнере, может оказаться недостаточным для предупреждения утечки и/или для иного предупреждения нарушения плотности контейнера.

В способе согласно изобретению величина усадки заготовки, полученной литьем под давлением смолы согласно изобретению, предпочтительно не изменяется на величину больше чем величина усадки, связанная с традиционной смолой на основе сложного полиэфира. Кроме того, усадка изделия, формованного раздувом из заготовки бутылки, по существу эквивалента или точно такая же, что и величина усадки для формованного раздувом изделия из заготовки бутылки, изготовленной из традиционной смолы на основе сложного полиэфира. Предпочтительно усадка такая же, как и усадка для соответствующих традиционных смол.

Полученная литьем под давлением заготовка бутылки может быть использована в процессе формования раздувом с получением расширенной бутылки (например, формованной раздувом бутылки или контейнера). Расширенная бутылка, формованная из заготовки, полученной способом одного варианта осуществления изобретения, показана на фигуре 6.

В ходе формования раздувом заготовку бутылки нагревают, например, в инфракрасном свете, а затем расширяют под давлением газа или инициированного механическими средствами. Смола на основе сложного полиэфира может претерпевать значительную вытяжку во время формования раздувом. Например, степень осевой вытяжки формованной раздувом бутылки, полученной из заготовки, может достигать от 1,5 до 3,5 раз, предпочтительно от 1,75 до 3,25 раз, более предпочтительно от 2 до 3 раз, даже еще более предпочтительно от 2,25 до 2,7 раз, наиболее предпочтительно примерно 2,5 раза. Степень вытяжки по окружности формованной раздувом бутылки может составлять, например, от 3 до 7 раз, предпочтительно от 3,5 до 6,5 раз, более предпочтительно от 4 до 6 раз, наиболее предпочтительно от примерно 4,5 до примерно 5,5 раз, даже еще более предпочтительно примерно 5 раз.

Обычно заготовку бутылки формуют раздувом в пресс-форме с прямыми стенками. Однако могут быть использованы без ограничения другие пресс-формы, такие как профилированные и/или текстурированные пресс-формы всех размеров. Одна форма бутылки представляет собой двухлитровую бутылку для газированных прохладительных напитков.

Формование расширенной заготовки литьем пневмоформованием может включать нагревание заготовки бутылки множеством ламп, обеспечивающих инфракрасный нагрев заготовки бутылки. Заготовка может быть нагрета до температуры, например, 80-150°С, предпочтительно от 85 до 140°С, более предпочтительно от 90 до 130°С, даже еще более предпочтительно от 95 до 120°С, наиболее предпочтительно примерно 100°С. В нагретую заготовку бутылки может быть подан газ для растяжения смолы на основе сложного полиэфира со скоростью вытяжки от 0,2 до 2,0 метр/секунда, предпочтительно от 0,4 до 1,5, более предпочтительно от 0,6 до 1,2, наиболее предпочтительно примерно 0,8 м/с. Нагретая заготовка бутылки может быть раздута в пресс-форме для бутылки с начальным давлением примерно 20 бар, например от 5 до 30 бар, более предпочтительно от 8 до 22 бар. Конечный раздув может быть осуществлен при давлении газа 40 бар или больше. Конечный раздув может быть использован для более надежного придания формы и/или текстуры контейнеру. В одном варианте осуществления изобретения температура пресс-формы составляет меньше, чем температура заготовки бутылки из сложного полиэфира и предпочтительно составляет от 0 до 100°С, более предпочтительно от 10 до 30°С, более предпочтительно от 15 до 60°С и наиболее предпочтительно от 20 до 50°С. В варианте осуществления с термофиксацией температура пресс-формы достигает 200°С, предпочтительно от 100 до 200°С, более предпочтительно от 125 до 175°С, наиболее предпочтительно от 140 до 160°С.

Бутылка, например, для газированного прохладительного напитка или пива, формованная из заготовки бутылки из сложного полиэфира, предпочтительно не имеет мутности и перламутрового эффекта. Температуру заготовки бутылки при пневмоформовании можно регулировать, так чтобы не появился перламутровый эффект в пневмоформованном изделии, полученном из заготовки бутылки. Температура заготовки бутылки, которая является слишком низкой, может привести к недопустимому перламутровому эффекту, тогда как температура, которая является слишком высокой, может привести к появлению мутности.

Сопротивление газового барьера смол на основе сложных полиэфиров, использованных для производства бутылок на основе сложных полиэфиров, например, пневмоформованием, может быть улучшено на 100% или больше, если смола на основе сложного полиэфира является ориентированной. Для газообразного диоксида углерода и кислорода бутылка из ориентированного сложного полиэфира имеет сопротивление газового барьера, по меньшей мере, в два раза (2Х) больше, чем бутылка из неориентированного сложного полиэфира. Процесс биаксиальной ориентации обеспечивает возникновение индуцированных действием напряжения пластинчатых кристаллов. Ориентированные кристаллиты приводят к более низкой газопроницаемости и улучшенным механическим свойствам. Биаксиально ориентированная бутылка из сложного полиэфира обычно имеет кристалличность 20-23% (21% в области выступа, 25% на средней стенке, 25% на подошве), которая рассчитывается по плотностям, измеренным в колонке с градиентом плотности. В альтернативном случае смола на основе сложного полиэфира может быть модифицирована газобарьерной смолой, которая, как известно, обладает более высоким сопротивлением газового барьера, чем ПЭТ. Например, полимеры на основе мета-ксилолдиамин (MXDA), такие как MXD6, MXD6-IPA, MXD6-фталевый ангидрид и т.д., могут иметь лучшие газобарьерные свойства, чем ПЭТ. Данные содержащие MXDA полимеры также могут иметь лучшее сопротивление проницаемости газами, чем некоторые типы найлонов, такие как найлон 6, найлон 6/6 и т.д. MXD6 представляет собой полукристаллическую полиамидную смолу, которая может быть получена поликонденсацией MXDA с адипиновой кислотой. Способы получения данных содержащих MXDA полимеров описаны, например, в патентах США № 4433136 и № 4438257, каждый из которых введен в настоящий документ во всей полноте посредством ссылки.

В другом аспекте изобретения смола на основе сложного полиэфира, полученная без твердофазной полимеризации, образована в результате переработки непосредственно в финишире (например, пленочном испарителе), прохождения через фильеру и последующего гранулирования с охлаждением водой или без него.

В одном варианте осуществления изобретения образующуюся смолу экструдируют с получением стрендов, которые могут быть нарезаны при температурах, превышающих температуру стеклования смолы. Предпочтительно стренды разрезают при температурах, которые на 10, 15, 20, 30, 40, 50 или 100°С больше, чем температура стеклования смолы, одновременно или после того, как стренды прошли через водяную ванну. Обрезки предпочтительно отделяют от воды как можно скорее. Температура на наружной поверхности гранул может быть ниже, чем температура внутри гранул. Крошка и/или гранулы могут продолжать кристаллизоваться под действием их внутреннего остаточного тепла (например, скрытой теплоты кристаллизации). Полимер (например, смола), используемый в настоящем изобретении, может быть кристаллизован под действием скрытой теплоты или, в альтернативном случае, может быть кристаллизован обычным путем. Необязательно может быть использован вибрационный грохот для крошки или псевдоожиженный слой для предупреждения слипания гранул в процессе нагрева и/или кристаллизации.

Одним из путей снижения тенденции гранул к слипанию является придание более быстро и более надежно кристалличности крошке и/или гранулам, образованным при охлаждении и/или нарезке. Это может быть именно тот случай, когда смола содержит более одного типа полимеров.

Некоторые содержащие сложный полиэфир смолы, такие как смолы, которые содержат MXDA дополнительную смолу, могут быть более склонны к слипанию или скапливанию в нагретом состоянии (например, когда нагреты до температуры выше температуры стеклования или близкой к температуре стеклования). Предпочтительно данные смолы и/или смеси смол не охлаждают ниже Tg после экструзии (например, при формировании стрендов), так что может действовать скрытая теплота кристаллизации. Гранулы и/или крошка, полученные таким образом, менее склонны к слипанию, даже если подвергнуты твердофазной полимеризации. В предпочтительном варианте осуществления изобретения смола, перерабатываемая способом согласно изобретению, представляет собой смолу на основе сложного полиэфира, претерпевшую кристаллизацию под действием скрытого тепла.

Композиции на основе смол также могут быть охлаждены/кристаллизованы таким образом, который обеспечивает образование аморфной крошки и/или гранул. Охлаждение, с нарезкой или без нее, может обеспечить крошку и/или гранулы, которые являются аморфными.

По достижении в результате полимеризации в расплаве заданной величины IV расплавленный сложный полиэфир (например, ПЭТ, ПЕН и т.д.) продавливают в состоянии расплава через фильеру. Смола может быть гранулирована любым традиционным методом, включающим любой из методов, рассмотренных ниже. В традиционных процессах поликонденсации в расплаве для получения композиций на основе сложного полиэфира, таких как композиции на основе ПЭТ или содержащие ПЭТ композиции, расплавленный сложный полиэфир полностью охлаждается в виде прозрачных/аморфных частиц. В одном варианте осуществления изобретения образующаяся смола (например, после прохождения расплавленной смолы через мундштук) может быть обработана любым традиционным способом. Например, сухое/холодное гранулирование может быть осуществлено, пока прозрачная/аморфная расплавленная смола быстро охлаждается в водяной бане. Воду для охлаждения смолы сначала сдувают, а затем проводят гранулирование смолы.

В другом варианте осуществления изобретения может быть использовано влажное/холодное гранулирование. Процесс влажного/холодного гранулирования может предусматривать использование частично расположенного под водой гранулятора. Процесс быстрого охлаждения может быть осуществлен непрерывным распылением холодной воды на расплавленные нисходящие стренды. Влажные/холодные стренды затем гранулируют дисковым ножом, который частично может находиться под водой. Подводное гранулирование также может быть использовано для получения гранул и/или крошки смолы. Например, традиционное подводное гранулирование стрендов смолы может быть использовано для получения гранул и/или крошки смолы. Подводное гранулирование можно проводить на грануляторе с рабочей поверхностью к фильере. Предпочтительно подводный гранулятор с рабочей поверхностью к фильере используют для получения смолы в твердой форме, которая кристаллизована под действием скрытого тепла.

В другом варианте осуществления изобретения может быть использовано влажное/горячее гранулирование. По мере выхода расплава смолы из отверстий фильеры, они могут сразу же нарезаться, оставаясь горячими. Горячую нарезку предпочтительно проводят при температуре выше температуры стеклования или температуре плавления смолы и обычно получают сферические и/или эллиптические частицы.

В предпочтительном варианте осуществления изобретения расплавленную композицию на основе сложного полиэфира частично охлаждают с отверждением композиции. Температура, до которой композиции на основе сложных полиэфиров частично охлаждают, находится в интервале от температуры стеклования (Tg) до точки плавления смол на основе сложных полиэфиров. Затем полимерную композицию выдерживают при температуре 170±50°С. Предпочтительно ±40°С и более предпочтительно ±30°С, особенно предпочтительно ±20°С, для кристаллизации ПЭТ путем как можно более быстрого отделения горячей крошки от воды. Выделение отвержденной полиэфирной композиции, например, из водяной ванны может быть ускорено центробежной сушилкой, вибрационным столом и/или вибрационным ситом, таким как те, которые доступны от Rieter, BKG and Gala Industries. Остаточное тепло крошки может быть использовано для кристаллизации in-situ без использования традиционного кристаллизатора. Предпочтительно данный аспект изобретения реализуется в смоле на основе сложного полиэфира.

Смола на основе сложного полиэфира может быть получена реакцией в расплаве, осуществленной в нескольких реакторах, соединенных последовательно, параллельно или и последовательно и параллельно. Взаимодействие мономерных дикарбоновой кислоты и диола можно осуществлять в отсутствие какого-либо растворителя (например, компонента разбавителя, который не образует существенной части прореагировавших полимерных звеньев в композиции смолы). Мономерные звенья взаимодействуют с образованием материала, имеющего характеристическую вязкость, которая в одном варианте осуществления предпочтительно может лежать в интервале от 0,2-0,5 IV до конечного значения. Расплавленный материал, полученный таким образом в реакторе для фазы расплава, затем перекачивается или переносится в конечный реактор. Конечным реактором может быть реактор, такой как пленочный реактор, который обеспечивает существенный контакт между площадями поверхности реактора и осуществляет тщательное перемешивание расплавленного прореагировавшего продукта в фазе расплава. Конечный реактор может быть составлен из одного или нескольких реакторов, соединенных последовательно, параллельно или и последовательно и параллельно. Помимо пленочного реактора могут быть включены один или несколько трубчатых реакторов. Товарная смола, полученная из конечного реактора, может иметь характеристическую вязкость от 0,7 до 0,9, предпочтительно примерно 0,75-0,85, более предпочтительно порядка 0,80, например, для смолы, предназначенной для производства бутылок для CSD/пива.

Полученный из конечного реактора продукт, представляющий собой расплавленную смолу, затем предпочтительно подвергается фильтрации в расплавленном виде. Фильтрацию полимера можно проводить в одну или несколько стадий.

Например, после того, как материал в виде смолы из последнего конечного реактора профильтрован, с расплавленной профильтрованной композицией на основе полиэфирной смолы можно смешать смолы, увеличивающие газобарьерные свойства. В одном варианте осуществления изобретения газобарьерную смолу расплавляют в экструдере, а затем смешивают с расплавленной композицией из смолы на основе сложного полиэфира, которая профильтрована и находится в расплавленной форме. Смешанные потоки, полученные из расплавленной газобарьерной смолы и профильтрованной композиции из смолы на основе сложного полиэфира, могут быть направлены в статический смеситель для смешивания. После смешивания, предпочтительно непрерывного смешивания, расплавленный смешанный материал направляют в гранулятор для отверждения смешанной композиции из смолы на основе сложного полиэфира. Например, смешанная композиция из смолы на основе сложного полиэфира может быть продавлена через фильеру, содержащую ряд отверстий. Расплавленный материал, выходящий из отверстий, гранулируют. Как только смола входит в воду подводного гранулятора, она начинает медленно отверждаться. Воду подводного гранулятора можно поддерживать при высокой температуре. Предпочтительно воду в подводном грануляторе поддерживают при температуре порядка 50°С, предпочтительно выше 80°С, даже еще более предпочтительно выше 90°С. Предпочтительно горячую воду подводного гранулятора поддерживают при такой температуре, которая выше, чем температура стеклования композиции из смолы на основе сложного полиэфира и ниже точки плавления композиции из смолы на основе сложного полиэфира. В другом варианте осуществления изобретения, чтобы избежать кристаллизации под действием скрытого тепла, температура воды предпочтительно составляет ниже 80°С, предпочтительно ниже 60°С, более предпочтительно ниже 50°С.

Осуществляя отверждение расплавленной смешанной композиции из смолы на основе сложного полиэфира горячей водой и нарезание в способе согласно одному варианту осуществления изобретения, обеспечивают получение гранул и/или крошки твердой композиции из смолы на основе сложного полиэфира, которые находятся в кристаллической фазе. Поскольку гранулы и/или крошка находятся в кристаллической фазе, они могут оказаться мутными.

Образующуюся твердую непрозрачную кристаллическую композицию из смолы на основе сложного полиэфира можно затем перенести в хранилище продукции для промежуточного хранения или упаковки. Полученный таким образом продукт может быть смешан с газобарьерной смолой в твердой форме, например, в виде гарнулята или порошка, с получением смеси гранул и/или крошки композиции из смолы на основе сложного полиэфира и газобарьерной смолы в твердой форме. Полученную композицию можно затем использовать для операций литья под давлением, включая формование заготовок для пневмоформования изделий, таких как контейнеры и бутылки.

Один вариант осуществления изобретения включает смолу на основе сложного полиэфира, полученную взаимодействием мономерных звеньев диола и дикарбоновой кислоты с образованием сложного полиэфира, содержащего прореагировавшие мономерные звенья в эквимолярном или близком к эквимолярному количестве. В предпочтительном варианте осуществления диол и дикарбоновая кислота взаимодействуют с образованием полимера, содержащего мономерные звенья, присутствующие приблизительно в эквимолярных количествах. Диол и дикарбоновая кислота могут взаимодействовать в количествах, которые не являются точно эквимолярными. Например, диол может содержаться в более высоких количествах, чем дикарбоновая кислота. В ходе реакции поликонденсации избыток диола обычно удаляется под действием тепла, при пониженном давлении. Подходящие сложные полиэфиры, пригодные для использования в композициях согласно изобретению, хорошо известны в данной области и обычно состоят из чередующихся звеньев, включающих один или несколько компонентов карбоновой кислоты, выбранной из таких кислот, как терефталевая кислота (TPA), изофталевая кислота, нафталиндикарбоновая кислота, диметил-2,6-нафталиндикарбоксилат (NDC), гидролизованная 2,6-нафталиндикарбоновая кислота (HNDA), и один или несколько компонентов диола, выбранных из таких диолов, как этиленгликоль, диэтиленгликоль,1,4-циклогексан-диметанол, 1,3-пропандиол, 1,4-бутандиол, пропиленгликоль (1,2-пропандиол), 2-метил-1,3-пропандиол и 2,2-диметил-1,3-пропандиол (неопентилгликоль) и их смеси. Предпочтительные сложные полиэфиры настоящего изобретения включают поли(этилентерефталат) (ПЭТ), поли(этиленгафталат) (ПЭН), поли(этиленизофталат) (ПЭИ) и поли(триметилентерефталат) (ПТТ), поли(триметиленнафталат) (ПТН), наиболее предпочтительно поли(этилентерефталат) (ПЭТ).

Сложные полиэфиры согласно одному из аспектов изобретения могут быть получены с использованием процессов, хорошо известных специалистам в данной области. Подходящие сложные полиэфиры могут быть получены традиционным образом осуществлением взаимодействия дикарбоновой кислоты, содержащей от 2 до 40 атомов углерода, с одним или несколькими многоатомными спиртами, такими как гликоли, диолы или полиолы, содержащими от 2 до 20 атомов углерода, предпочтительно от 6 до 12 атомов углерода. Общие условия получения сложных полиэфиров, включающие технологические условия, катализаторы и добавки, известны специалистам в данной области. Методы получения материалов на основе сложных полиэфиров и комбинации сложных полиэфиров с другими полимерными материалами рассмотрены W. R. Sorenson and T. W. Campbell, “Preparative Methods of Polymer Chemistry” (Interscience Publishers, New York 1968 и последующие издания) и даны в “Encyclopedia of Polymer Science and Engineering, 2nd Ed.” H. F. Mark et al. (John Wiley & Sons, New York 1985), особенно том 12, страницы 1-290 (в основном сложные полиэфиры) и особенно страницы 259-274 для процессов производства смол, каждая из которых введена в настоящий документ посредством ссылки.

Дикарбоновая кислота, которая может быть использована для получения содержащих сложные полиэфиры композиций согласно изобретению, включает алкилдикарбоновые кислоты, содержащие от 2 до 20 атомов углерода, предпочтительно от 6 до 12 атомов углерода, и алкил- или алкилзамещенные арилдикарбоновые кислоты, содержащие от 8 до 24 атомов углерода, предпочтительно от 8 до 16 атомов углерода. Кроме того, могут быть использованы сложные диэфиры алкилдикарбоновой кислоты, содержащие от 4 до 20 атомов углерода, или сложные диэфиры алкилзамещенной алкилдикарбоновой кислоты, содержащие от 10 до 20 атомов углерода.

Компонент дикарбоновой кислоты сложного полиэфира согласно изобретению может быть необязательно модифицирован примерно до 30 мольных процентов, предпочтительно примерно до 25 моль процентов, более предпочтительно примерно 20 моль процентов одной или несколькими различными дикарбоновыми кислотами. В другом варианте осуществления изобретения сложный полиэфир модифицирован менее чем 10 мол.%, предпочтительно менее чем 8 мол.%, наиболее предпочтительно от 3 до 6 мол.% одной или несколькими различными дикарбоновыми кислотами. Данные дополнительные дикарбоновые кислоты включают ароматические дикарбоновые кислоты, предпочтительно содержащие от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно содержащие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно содержащие от 8 до 12 атомов углерода. Примеры дикарбоновых кислот, предназначенных для включения с терефталевой кислотой в композицию на основе смолы согласно изобретению в больших или малых пропорциях, включают такие кислоты, как фталевая кислота, изофталевая кислота, 5-(натрийсульфо)изофталевая кислота (5-Na+SO3-IPA), 5-(литиосульфо)-изофталевая кислота (5-Li+SO3-IPA), нафталин-2,6-дикарбоновая кислота (а также 1,4-, 1,5-, 2,7- и 1,2-, 1,3-, 1,6-, 1,7-, 1,8-, 2,3-, 2,4-, 2,5-, 2,8-изомеры), циклогександикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, бибензойная, гексагидрофталевая, бис-п-карбоксифеноксиэтановая и их смеси и т.п. Предпочтительные дикарбоновые кислоты включают изофталевую, терефталевую и нафталиндикарбоновую кислоты.

В предпочтительном варианте осуществления изобретения матрица из смолы на основе сложного полиэфира включает от 5 до 30 мол.% изофталевой кислоты и от 1 до 15 мол.% нафталиндикарбоновой кислоты, более предпочтительно от 2 до 10 мол.% нафталиндикарбоновой кислоты, даже еще более предпочтительно от 3 до 6 мол.% нафталиндикарбоновой кислоты в форме прореагировавших мономерных звеньев.

Терефталатные сложные полиэфиры для изготовления прозрачных контейнеров обычно получают либо из терефталевой кислоты и этиленгликоля, либо из терефталевой кислоты и 1,4-циклогександиола. Подходящие дикарбоновые кислоты включают терефталевую кислоту, изофталевую кислоту, молоновую, янтарную, глутаровую, адипиновую, субериновую, малеиновую и фумаровую кислоту, которые все являются хорошо известными дикарбоновыми кислотами, или их смеси, так что образуется сложный сополиэфир.

Многоатомные гликоли или диолы, содержащие от 2 до 8 атомов углерода, являются предпочтительными, наиболее предпочтительным является этиленгликоль. Простые эфиры гликоля или простые эфиры диола, содержащие от 4 до 12 атомов углерода, могут быть замещенными по гликолю или диолу. Подходящие гликоли, помимо этиленгликоля и 1,4-циклогександиметанола (CHDM), включают диэтиленгликоль, пропиленгликоль (1,2-пропандиол), 1,3-пропандиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол (неопентилгликоль), 1,2-бутандиол, 1,4-бутандиол, пентаэритритол, аналогичные гликоли и диолы и их смеси. Данные соединения и способы получения сложных полиэфиров и сложных сополиэфиров, использующие соединения, хорошо известны в данной области.

Кроме того, гликолевый компонент может быть необязательно модифицирован с помощью одного или нескольких различных диолов в количестве примерно до 5 мольных процентов, отличающихся от этиленгликоля. Данные дополнительные диолы включают циклоалифатические диолы, предпочтительно содержащие от 6 до 20 атомов углерода, или алифатические диолы, предпочтительно содержащие от 3 до 20 атомов углерода. Примеры данных диолов включают диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,4-циклогександиметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, гексан-1,4-диол, 1,4-циклогександиметанол, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентандиол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди(гидроксиэтокси)бензол, 2,2-бис-(4-гидроксициклогексил)пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,3-бис-(3-гидроксиэтоксифенил)пропан, неопентилгликоль, 2,2-бис-(4-гидроксипропоксифенил)пропан, их смеси и т.п. Сложные полиэфиры могут быть получены из двух или нескольких вышеперечисленных диолов.