Слоистый материал, защищающий от кислорода, способ защиты продукта и упаковочное изделие с его использованием, материал, поглощающий кислород - RU2198123C2

Код документа: RU2198123C2

Чертежи

Описание

Изобретение, в общем, относится к композициям, изделиям и способам упаковки веществ, чувствительных к кислороду, особенно пищевых продуктов. Изобретение направлено на создание материалов, защищающих от кислорода, обладающих улучшенными пассивными защитными свойствами, а также имеющих активные свойства поглощать кислород. Активные поглотители кислорода по изобретению являются конденсационными сополимерами, которые могут быть использованы для изготовления бутылок и упаковки, и обладают способностью поглощать, истощать или уменьшать количество кислорода внутри и из окружающей среды в твердом состоянии при комнатных температурах. Описываются составы, которые могут быть переработаны в пластиковые бутылки и другие упаковочные изделия и пленки.

Предпосылки создания изобретения.

Полимерные материалы продолжают находить все большее применение в упаковочной промышленности благодаря исходной гибкости этих материалов и их способности перерабатываться в изделия различных размеров и форм, обычно используемые в упаковочной промышленности. Переработка полимерных материалов в упаковочные изделия, такие как пленки, подносы, бутылки, стаканы, чашки, покрытия и облицовки, уже широко используется в упаковочной промышленности. Хотя полимерные материалы для упаковочной промышленности предлагают много ценных свойств при наличии неограниченной исходной гибкости, применение полимерных материалов остается невозможным в тех случаях, когда для обеспечения необходимого срока хранения продукта необходимы защитные свойства в отношении атмосферных газов (в основном, кислорода). По сравнению с традиционными упаковочными материалами, такими как стекло, сталь, полимеры обладают недостаточными защитными свойствами, что ограничивает их использование для упаковки изделий, которые чувствительны к атмосферным газам, особенно когда воздействие атмосферных газов длится достаточно длительное время. Упаковочная промышленность по-прежнему нуждается в упаковочных материалах, которые обладают исходной гибкостью полимерных материалов и в то же время имеют защитные свойства стекла и стали.

В упаковочной промышленности создана технология для улучшения защитных свойств пластиковых контейнеров путем создания контейнеров, которые обладают улучшенными защитными свойствами, приближающимися, но не сравнимыми со свойствами стекла, стали и алюминия. Полиэтилентерефталат (ПЭТ) и подобные полиэфиры для упаковки нашли в очень широких пределах широкое распространение, особенно для изготовления бутылок, благодаря прозрачности и жесткости, характерных для бутылок из ПЭТ. ПЭТ нашел значительное распространение при изготовлении бутылок и упаковочных изделий за счет отказа от стеклянных контейнеров, но, в первую очередь, в тех областях, где необходимость в защитных свойствах невелика. Ярким примером является применение ПЭТ для изготовления бутылок для безалкогольных напитков. Однако защитные свойства ПЭТ ограничили его применение для упаковки продуктов, чувствительных к кислороду.

В упаковочной промышленности общепринято, что полиамиды имеют превосходные пассивные защитные свойства от кислорода, что сравнимо со свойствами подобных упаковочных изделий из полиэфиров. Подходящим пассивным защитным полимером является полимер, проявляющий способность замедлять проницаемость кислорода через него при сравнении с проницаемостью кислорода через другие смолы.

Далее, сообщалось, что полиамид, известный MXD-6, обладает некоторой активной способностью поглощать кислород. MXD-6 представляет собой поли(м-ксилиленадипамид), который является полиамидом, полученным из равных мольных количеств двух мономеров: (1) мета-ксилолдиамина и (2) адипиновой кислоты. Активный защитный от кислорода полимер представляет собой вещество, способное прерывать поступление и поглощать кислород (путем химической реакции с кислородом), если ему удастся проникнуть через упаковку. Этот путь также дает возможность устранить нежелательный кислород из полости упаковки, куда он мог попасть во время упаковки или заполнения. Этот метод создания защитных свойств от кислорода известен как создание "активного защитного материала" и его концепция отличается от концепции пассивных защитных материалов, которые герметично изолируют продукт от кислорода путем пассивного метода.

Когда MXD-6 (около 4 вес.%) смешивают с ПЭТ (около 96 вес%), полученная смесь имеет проницаемость для кислорода, составляющую примерно 70% от проницаемости подобного изделия из немодифицированного ПЭТ. Предположительно, это 30%-ное улучшение по сравнению с немодифицированным ПЭТ можно приписать улучшению пассивных защитных свойств вышеуказанной смеси. Когда катализатор окисления добавляют к смеси (например, около 50-200 ч/млн кобальта в расчете на вес смеси), смесь приобретает улучшенные активные свойства поглощать кислород. Проницаемость смеси для кислорода в этих условиях уменьшается до тех пор, пока активная поглощающая способность не истощится. Защитные свойства, характерные для смеси, подходят только для упаковочных изделий с невысокими требованиями и только при большом расходе смеси. Однако MXD-6 является сравнительно дорогим полиамидом, и использование его для упаковки в больших количествах уменьшает экономичность такой упаковки. Более распространенные полиамиды, имеющие меньшую стоимость, такие как хорошо известный поли(гексаметиленадипамид) характеризуются улучшенными пассивными свойствами полиамидов, но лишены активных защитных свойств. Необходимой является полиамидная смола, обладающая активно-пассивными защитными свойствами, которая может быть получена при разумных расходах и которая обладает достаточной способностью поглощать кислород и защитными свойствами, чтобы сделать возможным срок хранения от 6 месяцев до двух лет для продуктов, чувствительных к кислороду. Настоящее изобретение удовлетворяет эту потребность.

Сущность изобретения и обзор уровня техники.

В заявке США 08/717370, поданной 23 сентября 1996 года, указано, что некоторые углеводороды, например полиолефины (особенно полидиены), содержащиеся в небольших количествах в виде блоков олигомерного полиолефина в блок-сополиэфире, придают способность активно поглощать кислород упаковочным полиэфирам, которые не обнаруживали никакой способности активно поглощать кислород в отсутствие блоков олигомерного полиолефина. Описанные в указанной заявке сополиэфиры, поглощающие кислород, состояли в основном из сегментов упаковочного полиэфира и сегментов олигомерного полиолефина только в таком количестве, которое обеспечивает способность поглощать кислород, что требуется для упаковки. Сополиэфиры, описанные в заявке 08/717370, обычно содержали примерно 0,5-12 вес.% сегментов олигомерного полиолефина, остальное - сегменты сложного полиэфира. Особенно предпочтительным вариантом был сополиэфир, содержащий примерно 4 вес.% сегментов олигомерного полиолефина, остальное - сегменты сложного полиэфира. Такие блок-сополиэфиры, содержащие небольшое количество сегментов олигомерного полиолефина, обладали свойствами (например, температурой плавления, вязкостью и прозрачностью), очень похожими на свойства немодифицированного полиэфира, из которого получены сегменты полиэфира. В частности, слои в слоистых упаковках и бутылках, содержащие один или несколько слоев немодифицированного сложного полиэфира и один или несколько слоев блок-сополиэфира, поглощающего кислород, описанного выше, сами сцеплялись друг с другом, а упаковочные изделия казались скорее монолитными, чем слоистыми.

Для целей данного изобретения заявители расширили концепцию введения сегментов олигомерных полиолефинов с высокой способностью поглощать кислород на полиамиды, образующие блок-сополиамиды, содержащие в основном сегменты полиамида и сегменты олигомерного полиолефина в количестве, обеспечивающем способность поглощать кислород, как и сополиэфиры, описанные в заявке 08/717370, сополиамиды согласно изобретению имеют свойства, очень похожие на свойства полиамида, из которого получены сегменты. Типичное применение таких полиамидов - слоистая структура, например пленка для упаковки или стенка бутылки, имеющая внешний и внутренние слои из полиамида и средний слой из сополиамида (в котором сегменты сополиамида получены из полиамида, из которого выполнены внутренний и/или внешний слои, а сегменты, поглощающие кислород, представляют собой сегменты олигомерного полиолефина). Эта структура обеспечивает сополиамидному слою свойства, очень похожие на свойства слоев немодифицированного полиамида, что очень важно для слоистых структур согласно данному изобретению. Основная концепция данного изобретения, однако, заключается во введении в сополиамиды очень эффективно поглощающих кислород сегментов олигомерного полиолефина при сохранении свойств немодифицированного полиамида у сополиамида. Высокая способность активно поглощать кислород у описанных сополиамидов обусловлена способностью активно поглощать кислород сегментов олигомерного полиолефина. Как указано выше, обычно считают, что сами по себе полиамиды обладают превосходными пассивными свойствами защищать от кислорода по сравнению со сложными полиэфирами. Таким образом, другая важная концепция данного изобретения состоит в комбинации превосходных пассивных защитных свойств и способностью активно поглощать кислород в отличие от немодифицированного сложного полиэфира или немодифицированного полиамида.

Полимер, обладающий активными защитными свойствами от кислорода, представляет собой вещество, способное прерывать поток кислорода и поглощать кислород (за счет химической реакции с кислородом), по мере того как проникает сквозь упаковку. Активное поглощение кислорода также дает возможность устранять нежелательный кислород (часто называемый кислородом в свободном пространстве над продуктом) из полости упаковки, куда указанный кислород может попасть во время упаковки или заполнения. Этот метод придания защитных свойств от кислорода, когда вещество поглощает кислород или реагирует с кислородом, известен как создание "активного защитного слоя", он основан на другой концепции, нежели создание пассивных защитных свойств, основанное на физической изоляции продукта от кислорода при проявлении пассивных свойств. Только активные поглотители кислорода могут удалить нежелательный кислород (неизбежно попадающий в процессе упаковки) из полости упаковки. Активное поглощение кислорода подразумевает, следовательно, поглощение материала, введенного в стенку упаковки. Материал поглощает со временем, и способность активно поглощать кислород постепенно исчезает или по меньшей мере уменьшается. Однако это возможное исчерпание способности поглощать кислород можно регулировать таким образом, чтобы оно возникало только после того, как закончится желательный срок хранения упакованного продукта в отсутствие кислорода, который составляет обычно один год или менее.

В патенте США 5021515 (СМВ) описана система СМВ ОхВаr, поглощающая кислород. Указанный патент предусматривает применение полиамида (смешанного с полиэфиром) в качестве активного поглотителя кислорода. В этом патенте предложено применение полиамида, смешанного с полиэфиром, используемым для изготовления бутылок, таким как ПЭТ, предусмотрено наличие катализатора, например переходного металла. Эти смеси используются для выполнения по меньшей мере одного слоя в однослойной или многослойной упаковке или в стенке бутылки. Согласно патенту СМВ в смеси ответственным за активное поглощение кислорода является полиамид. Согласно предпочтительному варианту 96 вес.% ПЭТ смешивают с 4 вес.% полиамида, часто обозначаемого MXD-6. MXD-6 представляет собой полиамид, полученный из эквивалентных количеств двух мономеров: (1) метаксилилендиамина и (2) адипиновой кислоты. Смесь ПЭТ/ MXD-6 обычно используется в присутствии примерно 200 ч/млн кобальта, который катализирует активное поглощение кислорода. В ЕР-А-0507207 описана композиция для поглощения кислорода, включающая этиленненасыщенный углеводородный полимер и переходный металл, являющийся катализатором.

Настоящее изобретение предусматривает применение сополиамидов, способных поглощать кислород в твердом состоянии и содержащих в основном сегменты полиамида и сегменты олигомерного полиолефина в количестве, обеспечивающем поглощение кислорода. Сополиамиды по изобретению обычно применяются в присутствии катализатора, например переходного металла, и используются в виде по меньшей мере одного слоя в однослойной или многослойной стенке бутылки или упаковки. Значительная разница между данным изобретением и патентом СМВ заключается в: (1) данное изобретение предусматривает сополиамид, содержащий в основном сегменты полиамида, а в патенте СМВ описана смесь полиэфир/полиамид, в основном содержащая полиэфир (в патенте СМВ не описано применение полиолефина), (2) сегменты олигомерного полиолефина в сополиамидах по изобретению представляют собой фрагменты, которые реагируют с кислородом и поглощают кислород, (3) способность поглощать кислород сополиамидов по изобретению значительно больше, чем у смеси ПЭТ/ MXD-6 и (4) сополиамиды по изобретению обычно используются в упаковках на основе полиамидов и бутылках, в то время как смесь ПЭТ/MXD-6 предназначена для упаковок и бутылок на основе полиэфиров (ПЭТ).

Краткое описание чертежей

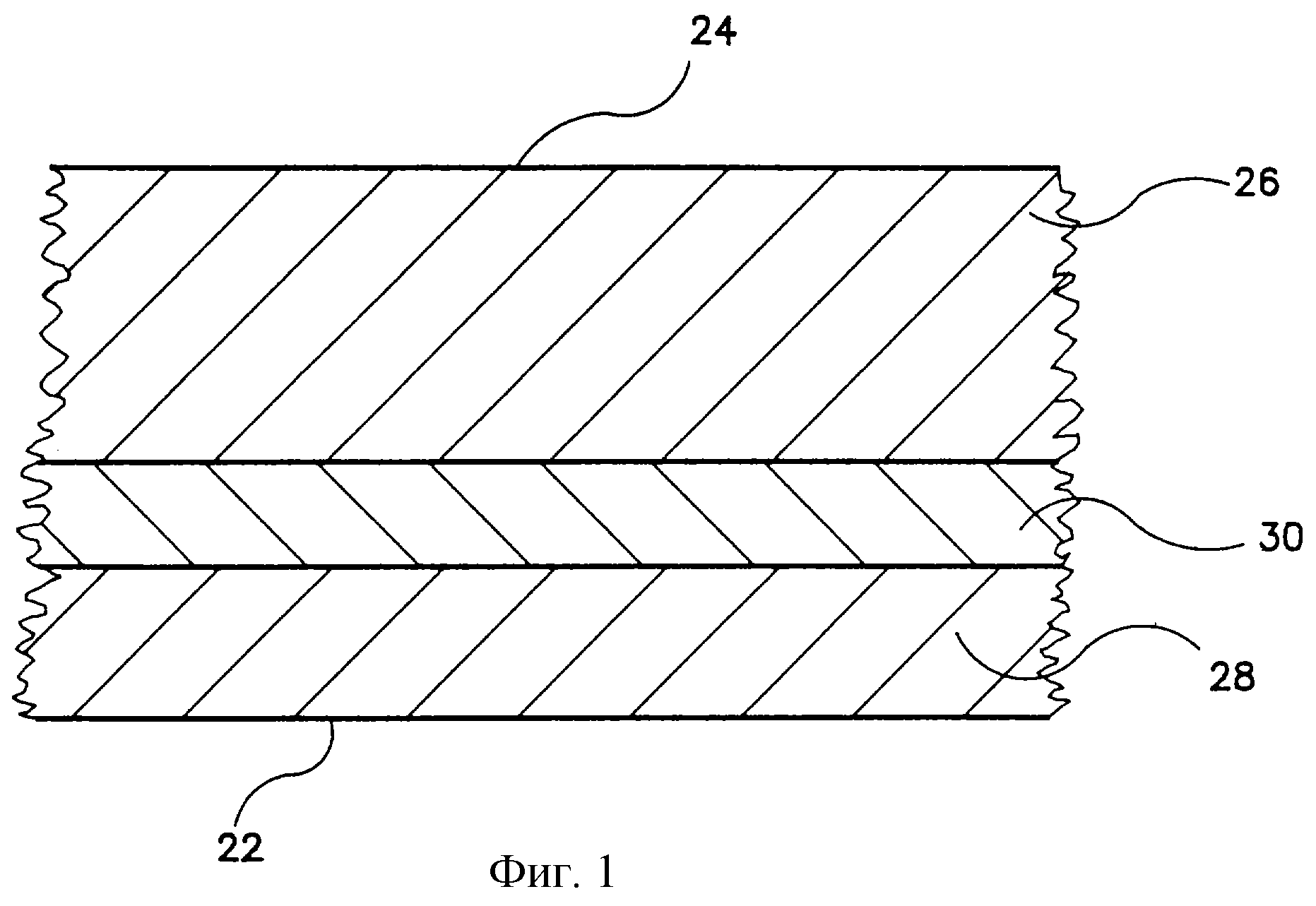

На фиг.1 показано поперечное сечение предпочтительной конструкции стенки бутылки и структура пленки.

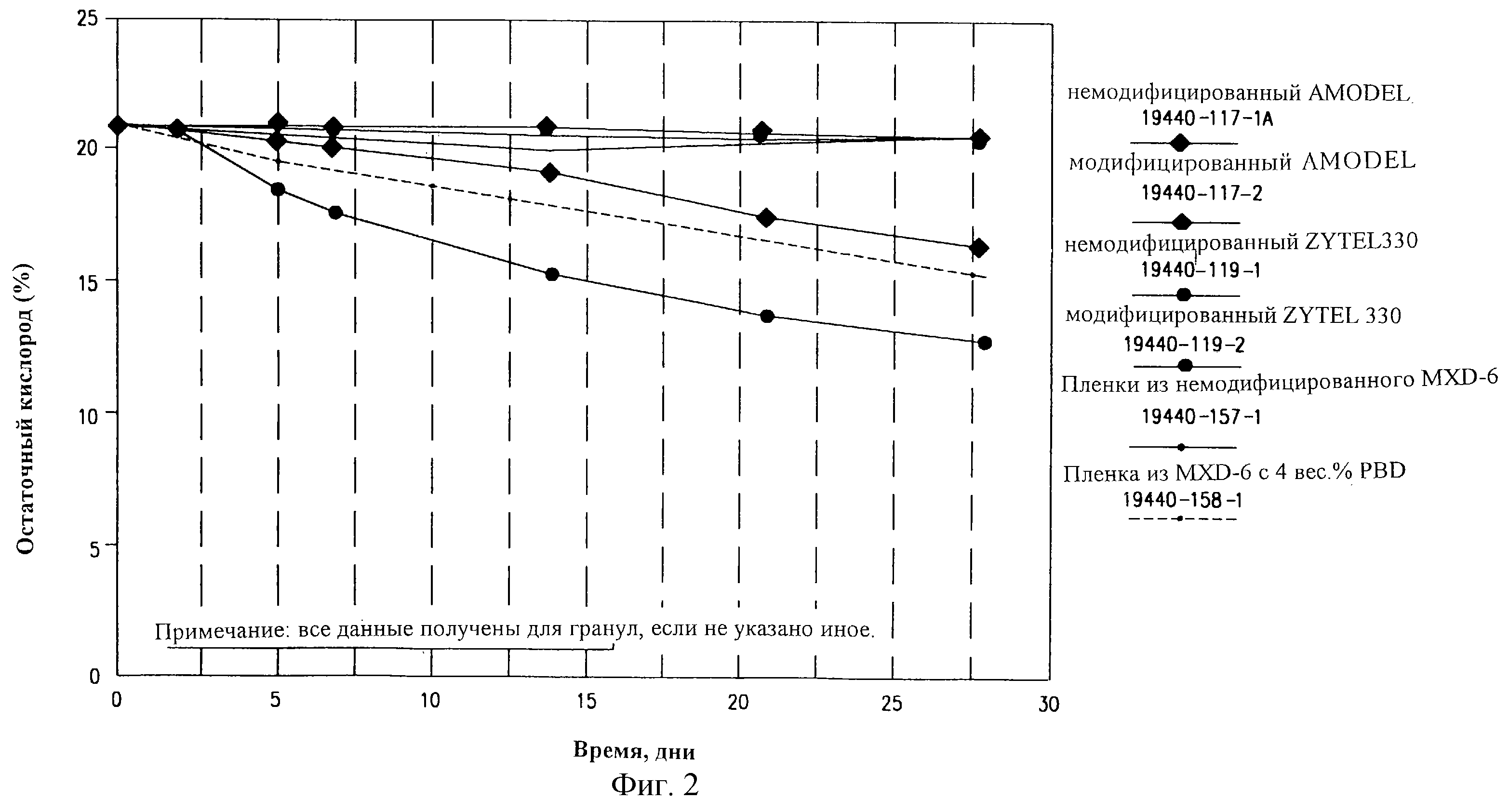

На фиг. 2 приведен график, показывающий способность поглощать кислород ряда полимеров по изобретению в сравнении с различными контрольными полимерами.

Подробное описание предпочтительных вариантов.

Как указано выше, полиамиды в общем имеют превосходные пассивные защитные свойства по сравнению со сложными полиэфирами, используемыми в упаковочных изделиях. Это верно для менее дорогих и хорошо известных полиамидов, таких как поли(гексаметиленадипамид), а также для более редких и сравнительно дорогих полиамидов, например MXD-6. Полиамиды, используемые для изготовления пластиковых бутылок или других упаковочных изделий, могут быть теми же самыми полиамидами, из которых получены сегменты полиамида в поглощающих кислород сополиамидах по изобретению. В области полиамидов хорошо известно получение полиамидов совместной полимеризацией (обычно взятых в равных мольных количествах и в присутствии подходящего катализатора) двух химических веществ, описываемых формулами I и II, с получением полиамида с повторяющимся звеном формулы III.

R1 в дикарбоновой кислоте формулы I может быть любым замещенным или незамещенным органическим двухвалентным радикалом, ароматическим, алифатическим, алициклическим или их смесью. R2 в диамине формулы II обозначает любой замещенный или незамещенный органический двухвалентный радикал, который может быть ароматическим, алифатическим, алициклическим или их смесью. В некоторых случаях R1 и R2 (оба, в отдельности и/или независимо друг от друга) могут содержать олефиновую ненасыщенность. Такие ненасыщенные соединения, если они используются, входят в объем данного изобретения. Кроме того, специалистам очевидно, что можно применять другие виды соединений, представленных формулами I и II, которые приведут к получению тех же полиамидов, описываемых формулой III. Например, моно- и дигалоидангидриды или моно- и диэфиры кислоты формулы I приведут к получению (после полимеризации) того же полиамида формулы III. Точно так же замещение некоторых или всех четырех атомов водорода в диамине формулы II также приведет (после полимеризации) к получению того же полиамида формулы III.

Предпочтительные полиамиды, пригодные для использования согласно данному изобретению, включают линейные полиамиды, например те, в которых дикарбоновая кислота формулы I выбрана из перечня, включающего алифатические дикарбоновые кислоты, например адипиновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, различные нафталиндикарбоновые кислоты и их смеси. Предпочтительно диамины формулы II включают полиалкилендиамины, например гексаметилендиамин, ароматические диамины, например ксилилендиамины и их смесь.

Полиамиды, полученные из вышеуказанных компонентов, хорошо известны в данной области техники и могут быть получены путем полимеризации дикарбоновой кислоты (или ее подходящих производных) формулы I и диамина (или его подходящих производных) формулы II. Во многих случаях полиамиды, пригодные для использования согласно данному изобретению, имеются в продаже и производятся целым рядом производителей, например серия полиамидов Amodel®, изготавливаемых Аmсо Chemical Company, и серия полиамидов Zytel®, изготавливаемых Du Pont. Согласно некоторым аспектам изобретения можно использовать также вторичные полиамиды как часть или всю загружаемую смесь.

Другие подходящие полиамиды согласно данному изобретению включают разветвленные полиамиды. Эти разветвленные полимеры могут быть получены с использованием в основном дифункциональных карбоновых кислот вместе с некоторыми карбоновыми кислотами, имеющими функциональность более двух, путем полимеризации этих кислот с полиаминами. Кроме того, разветвленные полимеры могут быть получены с применением в основном диаминов вместе с некоторыми полиаминами, содержащими более двух аминогрупп, путем полимеризации этих полиаминов с многофункциональными кислотами. Примеры кислот, имеющих функциональность более двух, включают тримеллитовую кислоту и пиромеллитовую кислоту (или их ангидриды).

Когда мономеры формулы I и формулы II, реагируют с образованием повторяющейся структуры формулы III, этот тип полимеризации известен как поликонденсация или конденсационная полимеризация. В книге "GLOSSARY OF CHEMICAL TERMS" С.А. Hampel и G.G. Hawley, Von Nostrand, 1976 на стр.67 дано определение термина "конденсационная полимеризация". Согласно этому источнику конденсационный полимер представляет собой линейные или трехмерные макромолекулы, получаемые взаимодействием двух органических молекул обычно с образованием воды или спирта в качестве побочных продуктов. Реакция повторяется или является многостадийной по мере образования макромолекулы. Эти повторяющиеся стадии известны как поликонденсация. Среди примеров конденсационных полимеров приведены сложные полиэфиры и полиамиды. В 1929 году Карозерс (W.H. Carothers, J. -Am. Chem.Soc. 51, 2548 (1929)) предложил разделить полимеры на два широких класса. Один класс составляли конденсационные полимеры, у которых в молекулярной формуле структурного (повторяющегося) звена или звеньев отсутствуют некоторые атомы, содержащиеся в мономере или мономерах, из которых они образовались или на которые они могут разложиться химическими средствами. Другой класс по Карозерсу составляют аддитивные полимеры, в которых молекулярная формула структурного (повторяющегося) звена или звеньев идентична структурному звену мономера, из которого получен полимер.

Полимеры и сополимеры, имеющие значение согласно данному изобретению, Карозерс отнес бы к конденсационным полимерам по условиям полимеризации и формулам повторяющихся звеньев в полимерах в сравнении с мономерами для их получения. Согласно одному аспекту данного изобретения предложены новые конденсационные сополимеры, содержащие в основном сегменты полиамида и углеводородные сегменты, поглощающие кислород, в количестве, обеспечивающем требуемую способность поглощать кислород. Как будет детально описано ниже, эти углеводородные сегменты конденсационного сополимера являются в действительности сегментами олигомеров аддитивного типа. Безусловно, заявителям необходимо обратить внимание на характеристики и выбор соответствующих углеводородных сегментов, которые могут быть введены в сополиамид и обеспечить необходимую способность поглощать кислород, не оказывая вредного влияния на ценные характеристики и свойства упаковочных полиамидов и сегментов, полученных на их основе, в сополимере.

Заявители установили, что углеводороды, например полиолефины (особенно полидиены), обеспечивали хорошие поглощающие свойства, будучи введены в виде блоков в сополиэфир. Как будет подтверждено ниже в примерах, анализ и экспериментальные данные подтверждают, что сегменты полиолефинов в сополиамидах будут придавать способность активно поглощать кислород полиамидам точно так же, как это наблюдалось для сополиэфиров, содержащих блоки олигомерного полиолефина. Обычно способность поглощать кислород у полиамидов была больше всего, когда использовали олигомеры полиолефинов с низким молекулярным весом, обычно в интервале 100-10000. Особенно предпочтительны олигомеры полиолефина, имеющие молекулярные веса в интервале 1000-3000. Предпочтительными олигомерными полиолефинами, пригодными для введения углеводородных сегментов в поглощающие кислород сополиамиды, являются полипропилен, поли(4-метил)-1-пентен и полибутадиен. Хотя олигомер полиоксипропиленгликоля не является углеводородом, он также является потенциально полезным веществом, поглощающим кислород. Из вышеуказанных полимеров особенно предпочтительным является олигомер полибутадиена, так как он обладает высокой способностью поглощать кислород и коммерчески доступен в виде, необходимом для получения сополиамидов по изобретению, поглощающих кислород, предпочтительным способом по изобретению.

Как указано выше, сегменты олигомерного полиолефина должны содержаться в сополиамидах по изобретению только в таком количестве, которое необходимо для обеспечения желательной способности поглощать кислород. Одной причиной введения сегментов олигомерного полиолефина только в таком количестве, которое обеспечивает достижение указанной цели, является стремление сохранить свойства полиамида, как можно более похожими на свойства гомополиамида. На практике, как было установлено, содержание сегментов олигомерного полиолефина составляет 0,5-12% в расчете на вес сополиамида. Предпочтительно, чтобы это содержание составляло примерно 2-8% от веса сополиамида. Особенно предпочтительно содержание сегментов олигомерного полиолефина, равное 2-6% от веса сополиамида.

Сополиамиды по изобретению обладают способностью поглощать кислород в стеклообразном твердом состоянии при температурах окружающей среды от 0oС до 60oС. Этот интервал находится ниже температуры стеклования (Тg) этих соединений. Такая характеристика заметно выделяет их среди известных поглотителей кислорода, которые поглощают кислород при комнатной температуре (или даже ниже), но все же выше Tg. Хорошо известно, что проницаемость газа значительно возрастает выше Tg, когда материал уже не твердый и, следовательно, способность поглощать таких поглотителей исчезает. Другое большое преимущество сополимеров по изобретению, особенно по сравнению с окисляющимися составами металл/электролит, состоит в том, что они поглощают кислород в отсутствие воды или влаги (а также и в присутствии влаги или воды). Это позволяет использовать поглощающие кислород сополимеры по изобретению для упаковки сухих материалов, таких как детали электронной промышленности, сухие закуски, медицинские предметы. Эта способность поглощать кислород в сухой среде отличает поглощающие кислород сополимеры по изобретению от многих известных поглотителей, которые требуют наличия воды или по меньшей мере влаги. Обычно получение поглощающих кислород сополиамидов, описанное выше, включает стадию, состоящую во введении функциональной группы в по меньшей мере один или более (предпочтительно более) концевой центр поглощающего олигомерного полиолефина, который нужно ввести в виде сегментов в сополиамиды.

Добавленные концевые функциональные группы должны быть способными вступать в реакции поликонденсации и образовывать связи в конденсационных полимерах, будучи в них введенными. Очевидно, что может быть более двух концевых центров, доступных для функционализации, когда происходит сшивка или разветвление олигомерного полиолефина. В этих случаях, когда вводятся две или более функциональных групп, обычно эти группы имеют одну и ту же природу, то есть все являются гидроксильными, все являются карбоксильными или все являются аминогруппами, введенными во многие концевые центры молекулы олигомерного полиолефина. Специалистам очевидно, что данное изобретение осуществимо даже тогда, когда на концах молекулы олигомерного полиолефина находятся различные, но химически совместимые концевые функциональные группы. Как отмечалось ранее, единственное требование заключается в том, что концевые функциональные группы должны быть способными вступать в реакции поликонденсации. Не исчерпывающий перечень концевых функциональных групп включает гидроксильные, карбоксильные, ангидридные, спиртовые, алкокси, фенокси, аминные и эпоксидные группы. Предпочтительными концевыми функциональными группами являются гидроксильные, карбоксильные и аминные группы. Очевидно, что этой стадии процесса получения можно избежать, используя олигомерные полиолефины, которые уже содержат соответствующие концевые функциональные группы и коммерчески доступны сами по себе. В этом отношении для заявителей особенно предпочтительными являются гидроксильные концевые группы, так как олигомерные полиолефины с концевыми гидроксильными группами, пригодные для введения в поглощающие кислород сополиамиды по изобретению, коммерчески доступны и имеют ценные свойства. Для лучшего понимания процесса целесообразно использовать химические формулы IV, V и VI.

В формулах IV, V и VI (РОО) обозначает двухвалентный фрагмент олигомерного полиолефина. Хотя формулы IV, V и VI отражают бифункциональные соединения, (РОО) может быть связан только с одной функциональной группой или же функциональных групп может быть больше двух, когда сшивка или разветвление (РОО) приводят к появлению более двух центров функционализации. В формуле IV (РОО) содержит две карбоксильные группы. Формула V отражает (РОО) с концевыми гидроксильными группами, а формула VI - (РОО) с концевыми аминогруппами. В то время как в формулах IV, V и VI отражены соединения в водородной форме, специалистам ясно, что от одного до всех атомов водорода в соединениях формул IV, V и VI могут быть замещены органическим радикалом, например алкилом, циклоалкилом, фенилом, при этом эти соединения все еще могут применяться для получения поглощающих кислород сополиамидов по изобретению. При использовании замещенных соединений формул IV, V и VI при образовании сополимеров будут просто образовываться другие побочные продукты. Как указано выше, это изобретение можно осуществить при наличии только одной функциональной группы на (РОО) или с более чем двумя функциональными группами на (РОО). Формулы IV, V и VI отражают бифункциональность, но представляют собой один из многих уровней возможной функциональности. Способ получения этих соединений с концевыми функциональными группами не имеет значения для данного изобретения. Коммерчески доступные формы соединений формулы V (которые особенно предпочтительны) включают продукты R20LM и R45HT, являющиеся α, ω полибутандиолами, фирмы Elf Atochem.

Сходство химического строения соединений, описываемых формулами I и IV, легко заметно. Поскольку поликонденсация протекает при взаимодействии концевых групп, могут получаться сополиконденсаты, содержащие в основном сегменты полиамида и некоторое количество сегментов олигомерного полиолефина. Для лучшего понимания их состава может быть полезным рассматривать их как продукт замещения желательного количества фрагментов формулы IV на эквивалентное количество (в молях) фрагментов формулы I с образованием сополиконденсатов, содержащих как сегменты полиамида, так и сегменты олигомерного полиолефина. Как отмечалось ранее, сополимеры представляют собой настоящие поликонденсаты, характеризующиеся необычным признаком, заключающимся в том, что некоторые сегменты представляют собой звенья полимера аддитивного типа (в действительности, олигомера). Точно также легко заметно сходство соединений формулы II и формулы VI. Сополиконденсаты могут быть получены путем замещения желательного количества фрагментов формулы VI на мольное эквивалентное количество фрагментов формулы II. Природа реакции поликонденсации, приводящей к образованию сополиконденсатов, для этих двух типов замещения сегментами похожа на природу реакции образования настоящего или немодифицированного полиамида. Можно ожидать, что сходными являются также образовавшиеся побочные продукты. Соединения формулы V содержат две концевые гидроксильные группы. Желаемое количество этих соединений может быть замещено эквивалентным количеством фрагментов формулы II с образованием сополимера немного другого типа. Этим способом образуется сополиконденсационный полимер, у которого вблизи сегментов олигомерного полиолефина находятся сложноэфирные группы полиэфира. Как будет показано ниже, они составляют только очень небольшой процент, например, от неполиамидных связей, и образуются сополиконденсаты, содержащие некоторое количество полиэфирных групп, которые пригодны для целей данного изобретения, как и сополиконденсаты по изобретению, содержащие 100% полиамидных групп между сегментами.

Важное значение имеет тот факт, что олигомерный полиолефин со способностью поглощать кислород встроен в сополиконденсат в виде сегментов, обеспечивающих тем самым образовавшемуся продукту способность поглощать кислород при сохранении всех ценных характеристик первоначального полиамида, используемого для изготовления упаковок/бутылок. Эта методика введения желательного олигомерного полиолефина в поликонденсат в небольших количествах, раскрытая заявителями, обеспечивает очень точное и эффективное средство диспергирования фрагментов, поглощающих кислород, в сополиконденсатах. Достижение равномерного диспергирования фрагментов, поглощающих кислород, в сополиконденсатах при сохранении свойств полиамида-предшественника является ключевым признаком данного изобретения, который отличает сополиконденсаты, поглощающие кислород, по изобретению от известных. Попытка получить поглощающие кислород материалы путем получения физической смеси нефункционализированного олигомерного полиолефина и полиамида обычно приводит к получению эмульсии, не пригодной для целей упаковки. Однако, когда олигомерные полиолефины с концевыми функциональными группами смешивают или соединяют с полиамидом при температурах выше 200oС для расплавления полиамида, образуются сополиконденсаты по изобретению путем по меньшей мере частичной переэтерификации. Следовательно, сочетания и смеси олигомеров полиолефинов с концевыми функциональными группами с полиамидом, даже если они так названы, могут охватываться данным изобретением, так как сочетание и смешение при температурах плавления полиамидов приводит к получению сополиконденсатов по изобретению.

Предпочтительный исходный олигомерный полиолефин представляет собой (РОО) с двумя концевыми гидроксильными группами, имеющий молекулярный вес в интервале примерно 100-10000. Особенно предпочтительным исходным олигомерным полиолефином является полибутадиен (PBD) с двумя концевыми гидроксильными группами с молекулярным весом в интервале около 1000-3000. Сополимеры, полученные с использованием PBD с предпочтительной величиной молекулярного веса, обычно имеют единичную Tg (измеренную методом дифференциальной сканирующей калориметрии) порядка 100-130oС и имеют способность абсорбировать кислород при температурах меньше Tg. Хотя сополимеры с единичной Tg являются предпочтительными, специалистам ясно, что сополимеры с несколькими Tg также могут применяться при условии, что самая низкая температура стеклования выше температуры использования упаковки. Преимущество наличия Тg выше температуры использования упаковки состоит в возможности гибкости конструкции контейнера, связанной с его жесткостью. Совершенно очевидно, что жесткость контейнера можно регулировать также толщиной стенок, что позволяет получать гибкие пленки, оперируя указанными сополимерами.

Одна цель данного изобретения состоит в создании сополиамидов, содержащих в основном сегменты полиамида и сегменты олигомерного полиолефина в количестве, обеспечивающем способность поглощать кислород при температурах окружающей среды ниже температуры их стеклования. Это означает, что сополимеры поглощают кислород в твердом состоянии. Именно это признак отличает сополимеры по изобретению от многих известных поглотителей кислорода, которые используются в качестве поглотителей выше температур их стеклования, то есть не в твердом состоянии. Специалистам станут очевидными многие преимущества поглотителей, которые находятся в твердом состоянии, включая способность перерабатываться в пленку или контейнер, которые могут быть выполнены из сополимера полностью и все еще сохранять свою форму при температурах окружающей среды. Для целей данного изобретения температуры окружающей среды означают обычные температуры хранения в интервале от 0oС до 30oС. Для того, чтобы выдержать температуру заполнения горячими продуктами, температурный интервал должен быть равен примерно от 0oС до 60oС. Сополимеры по изобретению существуют в твердом состоянии даже в расширенном интервале температур примерно от 0oС до 60oС. Сополимеры по изобретению могут быть получены с использованием любого метода поликонденсации, включая непрерывный и/или периодический способы, обычно используемые при получении полиамидов. Единственное отклонение от обычного процесса заключается в том, что вместо использования, например, 50 мол. % соединений формулы I и 50 мол.% соединений формулы II, вводятся фрагменты по меньшей мере одного из соединений формул IV, V или VI, а соответствующее молярное количество соединений формул I или II выводится из процесса полимеризации. Иначе сополиконденсаты могут быть получены из полиамида, который дополнительно подвергают полимеризации вместе с олигомерным полиолефином с концевыми функциональными группами при нагревании компонентов для получения в экструдере гомогенного расплава. Нагрев в экструдере можно осуществлять под вакуумом или без вакуума. Специалистам этот метод известен как реактивная экструзия. В ходе таких процессов реактивной экструзии начинается поликонденсация и образуется продукт, представляющий собой частично или полностью сополимер, содержащий сегменты исходного полиамида и сегменты олигомерного полиолефина, а не простой расплав смеси отдельных исходных компонентов. Реактивная экструзия является предпочтительным способом получения сополиконденсатов по изобретению.

В ходе процессов прямой поликонденсации замещение желательного количества олигомерного полиолефина с концевыми функциональными группами на примерно эквивалентное количество одного из мономеров для получения немодифицированного конденсационного полимера приводит к высокомолекулярному сополимеру. В этом случае желательное количество олигомерного полиолефина с концевыми функциональными группами может заместить эквивалентные молярные количества одного из мономеров для получения полиамида. В случае прямой поликонденсации количество олигомерного полиолефина с концевыми функциональными группами, который абсорбирует кислород, может изменяться в широких пределах до тех пор, пока получаемый сополимер проявляет желательные свойства, такие как способность поглощать кислород и прозрачность, которые требуются для применения в намеченных целях. Обычно, когда сополиконденсаты получают заранее до введения в упаковочные изделия, необходимо хранить их в инертной среде. В большинстве случаев способность сополиконденсатов поглощать кислород возникает сразу же после их получения и окончания индукционного периода воздействия кислорода. Способность поглощать кислород может быть значительно снижена, если сополимеры оставить в среде кислорода (или воздуха) в течение длительного периода времени. Кроме того, длительное воздействие высокой температуры в присутствии кислорода может еще больше уменьшить способность сополимеров абсорбировать кислород, когда их перерабатывают в упаковочное изделие и возникает возможность термического разложения и деструкции. Преждевременную потерю способности поглощать кислород до переработки сополимеров в упаковочное изделие можно регулировать хранением в инертной атмосфере или добавлением подходящих стабилизаторов.

Хотя сополиконденсаты по изобретению могут быть получены любым подходящим методом, предпочтительным способом получения сополиконденсатов по изобретению является реактивная экструзия, как кратко описано выше и более подробно ниже, а также в примерах осуществления изобретения. Участвуя только в процессе реактивной экструзии или в этом процессе в сочетании со стадией переработки, исходный полиамид в экструдере находится в инертной атмосфере, предпочтительно в атмосфере азота. Олигомерный полиолефин с концевыми функциональными группами подается в экструдер отдельно и вводится в зону смешения в экструдере. Скорость введения полиамида в экструдер регулируется таким образом, чтобы обеспечить достаточное время пребывания для расплавления полиамида и его реакции с олигомерным полиолефином с концевыми функциональными группами для получения методом переэтерификации сополимера. Предпочтительное время пребывания равно от примерно 5 минут при предпочтительной температуре около 260-300oС. Олигомерный полиолефин с концевыми функциональными группами вводят через отдельное отверстие в экструдер и скорость введения олигомерного полиолефина регулируют таким образом, чтобы обеспечить количество сегментов олигомерного полиолефина, необходимое для достижения желательной способности поглощать кислород в сополиконденсатах. Типичное количество сегментов олигомерного полиолефина составляет от примерно 0,5 вес. % до примерно 12 вес.% от общего веса сополиконденсата. В экструдере можно также применять катализатор (переэтерификации/ переамидирования), который способствует превращению, например, карбоксилат переходного металла, в количестве примерно 10-300 ч/млн в расчете на смесь в экструдере. Предпочтительными катализаторами переэтерификации являются карбоксилаты кобальта, особенно предпочтителен октоат кобальта, так как он способствует быстрому протеканию реакции и коммерчески доступен по приемлемой цене и в концентрации, готовой для использования. Как отмечено выше, реакции переэтерификации дают протекать в экструдере в течение примерно 3-5 минут при температуре около 260-300oС. При этих условиях олигомерный полиолефин с концевыми функциональными группами образует путем переэтерификации сополиамида сополимер. Для лучшего понимания под переэтерификацией следует понимать реакцию, при которой фрагменты олигомерного полиолефина с концевыми функциональными группами замещаются фрагментами мономеров, образующих полиамид, первоначально содержавшимися в исходном полиамиде. Независимо от механизма образуется сополимер с фрагментами олигомерного полиолефина с одной или многими концевыми функциональными группами. При получении методом реактивной экструзии, когда получаются и затем хранятся гранулы, желательно контролировать количество влаги, поглощаемой сополимером, для того, чтобы свести до минимума необходимость сушки до переработки в упаковочные изделия. Контроль за поглощением влаги можно осуществлять двухстадийным способом. Вначале экструдат сополимера можно охладить, используя процесс закалки в неводной среде до разрезания на гранулы, как описано в патенте США 5536793. Этот метод позволяет получать гранулы с низким содержанием влаги. Затем гранулы упаковывают в непроницаемые для влаги контейнеры (например, банки) для хранения.

Гранулы могут быть использованы из контейнеров непосредственно в способах переработки из расплава, обычно используемых в упаковочной промышленности, например, экструзией, отливкой пленок, экструзией листов, формированием, получением покрытий из расплава. Если требуется сушка, желательно высушивать гранулы в вакуумной печи или в печи с десиккантом в атмосфере азота. Для того, чтобы свести к минимуму потерю сополимером способности поглощать кислород, можно получать сополимер во время стадии получения упаковочного изделия из расплава. Это зависит от гибкости способа изготовления и обычно предпочтительно для способов экструзионного типа, например экструзии пленок или листов. Как будет объяснено позже, сополимеры относительно защищены от воздействия кислорода, если они входят в состав бутылки или пленки.

Добавки, которые также могут содержаться в сополиконденсатах по изобретению, включают термостабилизаторы, антиоксиданты, красители, зародышеобразователи кристаллов, вспенивающие агенты (когда необходимо получить пену), наполнители, ускорители биоразложения, разветвители, удлинители цепи. Как очевидно для специалистов, введение таких добавок позволяет получить сополимеры, охватываемые данным изобретением. Сополимеры по изобретению также пригодны для изготовления непрозрачных изделий, например подносов из жестких непрозрачных кристаллических сополиконденсатов, которые содержат небольшие количества зародышеобразователей кристаллов, таких как полиолефины. Кроме того, сополимеры по изобретению могут быть использованы для изготовления ячеистых структур, когда сополимеры вспенивают с получением изделий с меньшей плотностью, что еще более снижает стоимость контейнера. Для некоторых целей полезно применять смеси сополиконденсатов по изобретению. Обычно сополимеры по изобретению смешивают с другими поликонденсатами, особенно полиамидами. Однако для некоторых целей пригодны даже несовместимые смеси.

Хотя предпочтительно получать сополимеры по изобретению, используя методы поликонденсации, специалистам ясно, что при определенных обстоятельствах сополимеры могут быть получены методом аддитивной полимеризации или комбинированным методом поликонденсации/аддитивной полимеризации. Ранее указывалось, что R1 в формуле I и/или R2 в формуле II могут содержать по меньшей мере одну олефиновую ненасыщенность. Доступность центров олефиновой ненасыщенности в цепи полиамида создает условие, при котором сегменты олигомерного полиолефина могут быть введены в полиамид методом аддитивной полимеризации. Доступность участков с олефиновой ненасыщенностью в полиамидной цепи создает также условие, при котором ненасыщенные фрагменты, способные вступать в поликонденсацию, могут быть введены в полимерную цепь путем реакции присоединения. Малеиновый ангидрид и акриловая кислота являются оба олефинненасыщенными и представляют собой примеры таких фрагментов, которые могут быть введены в полимерную цепь в местах ненасыщенности путем присоединения и создают центры поликонденсации на другом конце молекулы. Эти введенные центры поликонденсации будут затем вступать в реакцию поликонденсации с соединениями, описываемыми формулами IV, V и VI, что приводит к введению в полиамид сегментов олигомерного полиолефина. Даже, когда R1 и R2 в формулах I и II оба являются насыщенными, существует еще один возможный путь введения сегментов олигомерного полиолефина. Насыщенные полиамиды могут прореагировать с агентом, например малеиновым ангидридом, способным реагировать с полиамидом, например, в местах расположения центров поликонденсации, расположенных на концах макромолекул полиамида. Такая обработка полимеров хорошо известна и часто называется "малеинизацией". Будучи введенными в процессе конденсации в полиамид (или вдоль цепи, или на концах молекул полиамида), звенья малеинового ангидрида создают олефинненасыщенные центры, по которым вводят олигомерные олефины по реакции присоединения. Сополиамиды, содержащие сегменты олигомерного полиолефина, полученные по одному из этих смешанных методов, охватываются данным изобретением.

Полиамиды, используемые в упаковочной промышленности, хорошо известны. Обычно их получают поликонденсацией одного или нескольких кислотных реагентов с одним или несколькими диаминами в условиях поликонденсации в присутствии подходящего катализатора поликонденсации. Такие процессы поликонденсации с получением полиамидов хорошо изучены, хорошо известны и сами по себе не составляют предмет данного изобретения. Хотя большинство полиамидов выигрывают в свойствах согласно данному изобретению, некоторые из них более часто используются в упаковочной промышленности и являются предпочтительными для целей данного изобретения. Эти предпочтительные полиамиды включают полимеры на основе таких кислотных компонентов, как адипиновая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота, нафталиндикарбоновая кислота, замещенные производные этих кислот и их смеси. Диаминные компоненты предпочтительных полиамидов включают полиметилендиамины, в том числе гексаметилендиамин, ксилилендиамины, моноядерные ароматические диамины, например бензолдиамины, многоядерные ароматические диамины, например нафталиндиамины, замещенные производные этих диаминов и их смеси.

Специалистам очевидно, что могут быть использованы различные производные вышеупомянутых дикислот и диаминов, которые приводят к образованию тех же полиамидов в условиях поликонденсации. Обычно сегменты полиамидов в сополиамидах по изобретению будут представлять собой сегменты полиамидов, которые получаются конденсацией вышеуказанных дикислот и диаминов.

При получении сополиконденсатов по изобретению методом переэтерификации/ переамидирования в реактивном экструдере, как описано выше, сополиконденсаты вначале гранулируют и затем перерабатывают в упаковочные изделия, бутылки и пленки. Предпочтительный тип структуры стенки упаковки, бутылки или пленки представляет собой трехслойную конструкцию, показанную на фиг.1. Внешняя поверхность бутылки или упаковочного изделия 24 образована более толстым слоем 26 из немодифицированного полиамида и может быть выполнена из вторичного полиамида, так как он не контактирует с полостью упаковки или упакованным материалом. Внутренняя поверхность бутылки или стенки упаковки 22, которая определяет полость упаковки, образована более тонким слоем 28 из немодифицированного упаковочного полиамида. Средний слой 30 выполнен из сополиамидов по изобретению. Хотя выполнение структуры, показанной на фиг.1, может потребовать специального экструзионного оборудования, она является предпочтительной по следующим соображениям: (1) это структура со сравнительно толстым слоем полиамида, который испытывает воздействие кислорода и служит хорошим пассивным защитным слоем от кислорода воздуха, (2) внутренний слой, контактирующий с упакованным материалом, также выполнен из полиамида, который используется очень давно для упаковки потребляемых материалов, (3) размещение сополиамидов по изобретению между двумя слоями немодифицированного полиамида с хорошими пассивными защитными свойствами позволяет изолировать сополимеры, поглощающие кислород, от прямого контакта с воздухом или кислородом и тем самым сохранять их способность поглощать кислород, расходуемую только в отношении кислорода, прошедшего через слои немодифицированного полиамида, и (4) сополиамид и немодифицированный полиамид настолько похожи, что они соединяются друг с другом в процессе соэкструзии без применения связующего слоя адгезива. Предпочтительную слоистую структуру, описанную выше, легче всего получить соэкструзией одного слоя сополимера с двумя слоями немодифицированного полиамида. Сополимер настолько химически подобен немодифицированному полиамиду, что три слоя равномерно соединяются друг с другом и образуют при охлаждении монолитную структуру. Не требуются никакие слои адгезива. Однако в изделиях, получаемых по изобретению, когда вторичное использование не имеет значения, для улучшения адгезии, защитных свойств, снижения расходов можно вводить дополнительные слои не из полиамидов. Можно получить предпочтительную трехслойную структуру другими методами, кроме соэкструзии, например путем получения покрытий из расплавов или соединением отдельных слов при нагревании. Любой метод, кроме соэкструзии, может иметь следующие недостатки: (1) уменьшение поглощающей способности при нежелательном и/или вредном воздействии воздуха или кислорода на сополимеры, поглощающие кислород, и (2) дополнительные стадии переработки. Для изготовления бутылок соединение трех слоев при помощи адгезивов будет препятствовать вторичной переработке, если адгезив не был получен на основе полиамида или если он был несовместим с полиамидом. При изготовлении пленок или упаковок способность к вторичной переработке не имеет такого значения, как при изготовлении бутылок. В действительности в случае пленок может быть даже желательным использовать слои сополимеров по изобретению в сочетании со слоями из других материалов, например поливинилового спирта или полиолефина. В то время, как соэкструзия этих сополимеров является наиболее предпочтительным методом, можно использовать также и другие методы. Например, может быть получена смесь этих сополимеров в виде концентрата с другими полиамидами для изготовления пленки или бутылок или же она может быть использована для выполнения внутреннего облицовочного покрытия или слоя в многослойной структуре, например, для упаковки деталей электроники.

Согласно одному широкому аспекту изобретения оно предусматривает слоистый материал, включающий по меньшей мере один слой упаковочного материала и по меньшей мере один слой сополиамида по изобретению, являющегося активным поглотителем кислорода, причем указанный сополиамид содержит в основном сегменты полиамида и сегменты олигомерного полиолефина в количестве, обеспечивающем способность поглощать кислород. Выражение "в основном", использованное выше, означает, что сополиамид содержит по меньшей мере 50 вес.% сегментов полиамида. Обычно содержание сегментов олигомерного полиолефина составляет около 0,5-12% от веса сополиамида, предпочтительно около 2,0-8,0% и наиболее предпочтительно около 2,0-6,0% от веса сополиамида. Слой упаковочного материала обычно выполнен из термопласта. Однако сополиамиды по изобретению могут быть использованы в качестве активных поглотителей кислорода для поглощения кислорода из свободного пространства над продуктом в виде внутреннего покрытия жестяных банок или стеклянных сосудов/бутылок. В случае этих изделий слой упаковочного материала может представлять собой металл или стекло. Предпочтительным слоем упаковочного материала является слой из полиамида, особенно предпочтительными являются полиамиды, на основе которых получены сегменты полиамида в сополиамидах. Другими предпочтительными полимерами, из которых выполняется слой упаковочного материала, являются сложные полиэфиры, особенно сложные полиэфиры, используемые для изготовления бутылок. Применение сополиамидов по изобретению в слоистой конструкции, содержащей слой из сложного полиэфира, особенно выгодно, когда необходимы пассивные защитные свойства от газа, превосходящие свойства, например, ПЭТ. В частности, пивные бутылки должны иметь способность не только защищать от проникновения кислорода и поглощать кислород из свободного пространства над продуктом, но они должны также предотвратить уменьшение содержания двуокиси углерода в пиве. Слой из полиамида, поглощающего кислород, обеспечивает превосходные пассивные защитные свойства, позволяющие снизить улетучивание двуокиси углерода из пива через слой поглотителя на основе сложного полиэфира.

Для некоторых областей применения существуют методы повышения способности поглощать кислород этими сополимерами. Например, на стадии получения продукта к сополимеру можно добавить катализатор окисления. Катализатор можно вводить отдельно для увеличения поглощения кислорода и можно его вводить в дополнение к остаточному катализатору окисления, если он остался после стадии получения сополимера. Наличие такого катализатора, добавляемого и используемого в количестве 10-2000 ч/млн в расчете на вес сополимера, способствует увеличению скорости поглощения кислорода, часто в значительной степени. Предпочтительными катализаторами являются поливалентные переходные металлы, например железо и марганец. Особенно предпочтительным является кобальт.

Сополимеры по изобретению можно использовать в сочетании с другими системами, поглощающими кислород. Например, согласно одному аспекту увеличение способности поглощать кислород изделий, изготовленных по изобретению, достигается возможным введением фотоактиваторов (например, небольших количеств бензофенона) в изделия вместе с сополимерами. Готовые изделия, например бутылки, содержащие фотоактивные соединения, также, как и сополимеры, подвергаются действию УФ-света, достаточного для активации фотоактивных материалов для поглощения кислорода до использования (то есть заполнения бутылок) или перевозки готового изделия.

Согласно еще другому аспекту изобретения дополнительные поглотители кислорода применяются в полости упаковки наряду с сополимерами по изобретению, которые представляют собой упаковочный материал. Обычно эти дополнительные поглотители кислорода имеют форму пакетика (саше), особенно в случае несъедобных чувствительных к кислороду материалов, например деталей электроники. В случае съедобных чувствительных к кислороду веществ дополнительные материалы, поглощающие кислород, могут принимать форму мата, подобно тому, который часто используется мясниками при разделке мяса или птицы. Дополнительный поглотитель кислорода может также применяться в виде слоя на пробке бутылки. Во многих случаях согласно данному изобретению дополнительный поглотитель кислорода представляет собой совершенно другую систему по сравнению с сополиамидами по изобретению.

Согласно еще одному аспекту изобретения сополимеры по изобретению применяются в виде внутреннего покрытия для стеклянного или металлического контейнера/банки или в отдельности, или вместе с известными полимерами, используемыми для покрытия стеклянных/металлических контейнеров. В любом случае имеются и пассивные, и активные защитные материалы, так как стеклянный/металлический контейнер сам по себе является пассивным защитным материалом. В любом случае сополимеры по изобретению получают таким образом, чтобы включать термореактивную смолу или смесь смол, которые могут наноситься распылением на внутренние стенки контейнера. Способную к нанесению распылением смолу легко получить путем смешения небольшого количества сополимера по изобретению с термореактивной смолой, обычно используемой для нанесения покрытий на банки. Может быть необходимым получить сополимер с более высоким содержанием сегментов олигомерного полиолефина, превышающим 12 вес.%, для того, чтобы потребовалось только минимальное количество сополимера для смешения со смолой, наносимой распылением. Преимущество облицовочного покрытия стеклянного/металлического контейнера, содержащего активный поглотитель кислорода, состоит в том, что оно дает возможность поглощать кислород в свободном пространстве над продуктом. Применение внутреннего покрытия банки для удаления кислорода в свободном пространстве над продуктом из банки со съедобным продуктом гораздо удобнее, чем использование саше или другого изделия, которое потребителю нужно отделять от продукта и удалять.

Как уже было указано в нескольких случаях, вторичная переработка бутылок, изготовленных с применением сополимеров по изобретению, является важным аспектом данного изобретения. Кроме того, бутылки должны быть способны к вторичной переработке вместе с другими бутылками, изготовленными из полиамидов без особой переработки, например разделения слоев или деполимеризации. Природа материалов, из которых изготовлены бутылки согласно изобретению, позволяет соответствовать требованиям, предъявляемым к вторичной переработке. На фиг. 1 показано поперечное сечение предпочтительной структуры стенки бутылки. На фиг.1 слои 26 и 28 выполнены предпочтительно из немодифицированного полиамида, используемого для упаковки. Внешняя поверхность 24 образуется более толстым слоем полиамида (который уже может быть вторичным), а внутренняя поверхность 22 (упаковки или полости бутылки) образуется более тонким слоем 28 обычно первичного полиамида. Средний слой 30 выполнен из сополимеров, поглощающих кислород, по изобретению. Для обычной бутылки объемом примерно 0,5 л слой сополимера, поглощающего кислород, составляет около 5% от веса бутылки. Остальная часть бутылки (95%) состоит из немодифицированного полиамида. При более высоком содержании сегментов олигомерного полиолефина, составляющем около 12%, полиамид, из которого выполнен слой, содержит 88% сегментов полиамида, и обычно этот полиамид содержит 96% сегментов полиамида, когда используется обычное количество сегментов олигомерного полиолефина. Это означает, что готовая бутылка состоит из по меньшей мере 99,4 вес.% полиамида, обычно из 99,3 вес.% полиамида. Именно это высокое содержание полиамида в готовой бутылке позволяет осуществлять ее вторичную переработку.

Основной областью применения сополимеров, поглощающих кислород, по изобретению является изготовление упаковочных изделий, упоминавшихся выше несколько раз. В основном эти изделия используют для упаковки портящихся пищевых продуктов и портящихся деталей. Неограничивающий перечень портящихся продуктов, особенно нуждающихся в такой упаковке, описанный в описании, включает молочные продукты, например молоко, йогурт, мороженое, сыры, готовые пищевые продукты, например вареное мясо и супы, мясные продукты, например сосиски, холодную нарезку, цыплят и говядину, порционные пищевые продукты, например готовые блюда и готовые легкие закуски, национальные пищевые продукты, например пасту и соус для спагетти, приправы, например соус для барбекю, кетчуп, горчицу и майонез, легкие напитки, например фруктовый сок, сухие продукты, например сухофрукты, сушеные овощи и злаковые блюда для завтрака, выпечку, например хлеб, крекеры, печенье, кексы, пирожные, закуски, например леденцы, чипсы, закуски с сыром, различное масло, например арахисовое масло, смесь арахисового масла и желе, джемы и повидло и приправы в свежем или высушенном состоянии. В общем, описанные сополимеры и упаковочные изделия из них могут быть использованы для улучшения защитных свойств упаковочных материалов, предназначенных для любых продуктов, независимо от того, являются ли они пищевыми продуктами, напитками или чем-то другим, что портится в присутствии кислорода. Упаковочные изделия, содержащие активные сополиамиды по изобретению, служат для увеличения срока хранения продуктов, чувствительных к кислороду. Сополиамиды по изобретению также пригодны для использования при упаковке разнообразных не пищевых предметов, так как они способны поглощать кислород в присутствии или в отсутствие воды или влаги.

Примеры, серия 1.

Получение и свойства полиамидов.

Сополимеры, указанные в таблицах 1 и 2, если не указано иное, были получены следующим способом. Синтез осуществляли в двухшнековом экструдере Вернера и Пфляйдерера ZSK-30 с совместно вращающимися шнеками с отношением длины шнека к его диаметру 45:1. Экструдер ZSK-30 был также снабжен питателем для загрузки гранул KTRON. Использовались аморфные полиамиды AMODEL® 2010 или ZYTEL® 330 в виде гранул, которые вначале были высушены накануне при 125oС в печке с десиккантом. AMODEL® 2010 представляет полифталамид, содержащий около 40 мол.% звеньев терефталевой кислоты и около 60 мол.% звеньев изофталевой кислоты и 100 мол.% звеньев гексаметилендиамина (HMDA). ZYTEL® 330 представляет собой полифталамид, содержащий около 30 мол.% звеньев терефталевой кислоты и около 70 мол.% звеньев изофталевой кислоты и 100 мол.% звеньев HMDA.

Высушенные гранулы полиамида загружали в экструдер при помощи питателя в атмосфере азота. Олигомер полибутадиена (PBD) с концевыми гидроксильными группами хранился в сосуде для вязких жидкостей под давлением азота и оттуда подавался при помощи объемного насоса в расплав полиамида через отверстие для впрыска реагентов в экструдер. Использованный олигомер представлял собой PBD-диол с молекулярным весом около 1230 (R20LM, выпускаемый Elf Atochem). Скорость подачи полиамида составляла 6,7 кг/час (14,8 ф/час), а скорость подачи PBD была равна 28 г/час (0,062 ф/час), получали сополиамид, содержащий около 96 вес. % сегментов полиамида и около 4 вес.% сегментов PBD. Время пребывания в экструдере было равно примерно 3-4 минуты, температура в процессе реактивной экструзии поддерживалась в интервале 280-300oС. Летучие вещества, образовавшиеся в процессе реакции, удалялись при помощи вакуумного насоса. Экструдат полимера охлаждали на металлической ленте фирмы Sandvik и перемешивали. Гранулы упаковывали в пакеты из фольги, непроницаемые для влаги и газа. Для того, чтобы сополимер не содержал кислорода, вся экструзионная линия поддерживалась в атмосфере азота, включая предварительную промывку пакетов для хранения. Следует отметить, что сополиамиды в этих опытах были получены без катализатора переэтерификации. Можно добавлять в смесь в экструдере катализатор переэтерификации, представляющий собой переходный металл, в количестве около 50-300 ч/млн в расчете на вес смеси в экструдере.

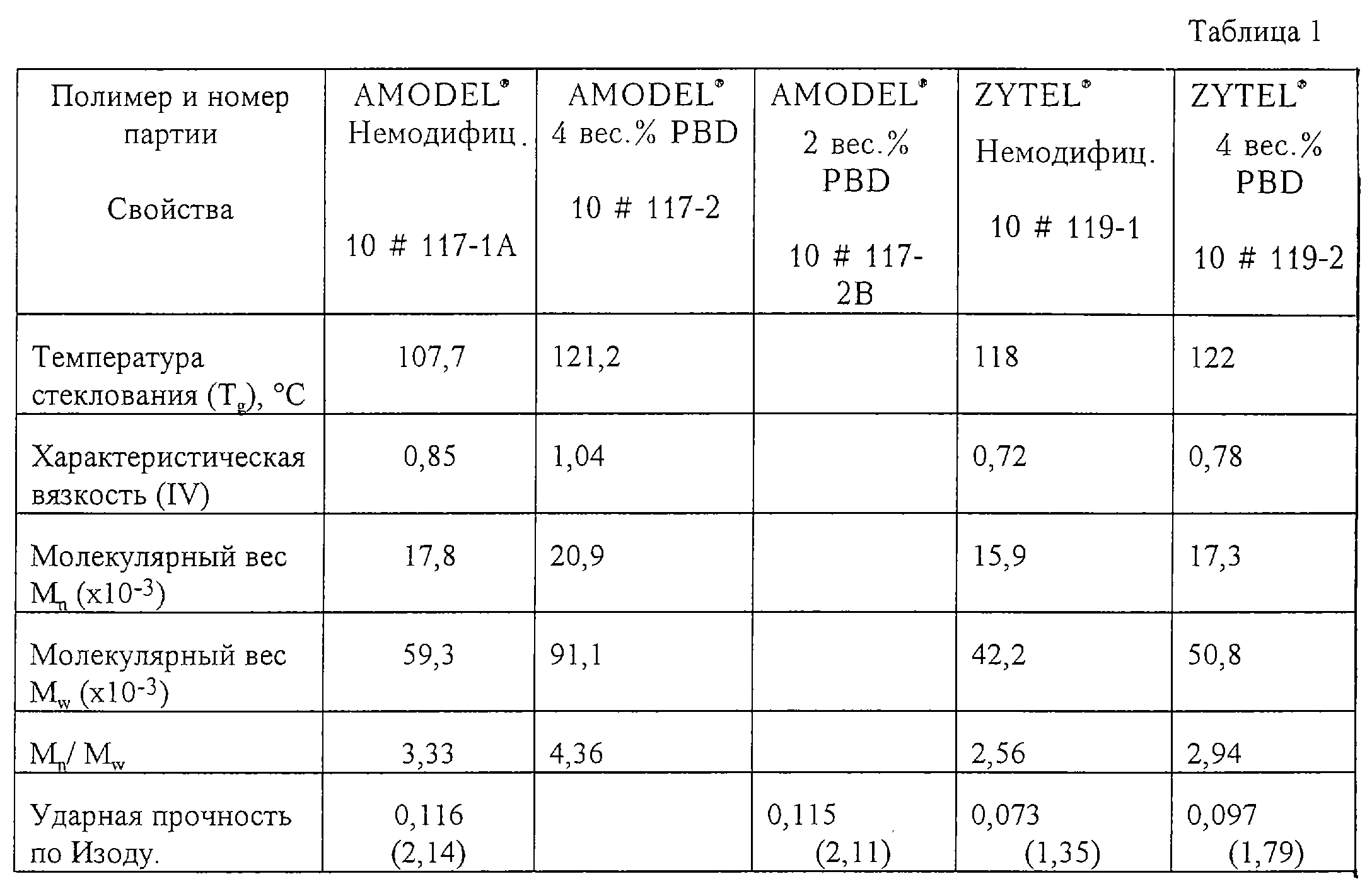

Полимеры, полученные способом реактивной экструзии, как описано выше, подвергали испытаниям, определяя абсорбцию кислорода, термические свойства, характеристическую вязкость, молекулярно-массовое распределение, механические свойства и динамические механические свойства. Некоторые из полученных данных приведены в таблице 1. Некоторые гранулы были обработаны тетраоксидом осмия, который метит только сегменты олигомерного полиолефина (РОО) в сополимерах. Были также получены электронные микрофотографии тонких срезов гранул продукта, меченых тетраоксидом осмия, которые показали наличие кластеров сегментов РОО размером менее примерно 15 нм. Результаты свидетельствуют об образовании сополиэфирамидов в экструдере, так как (1) характеристические вязкости IV экструдированных полимеров выше, чем у исходных материалов, (2) температуры стеклования (Tg) сополимера несколько понизились и (3) об этом свидетельствует размер диаметра сегмента РОО.

Показанный в таблице 1 полимер 117-2В был получен с использованием 50-50 вес. % смеси 117-1А и 117-2. Тg была определена методом дифференциальной сканирующей калориметрии. IV была определена методом ASTM D2857 в смеси растворителей фенол-ТСЕ при 25oС и имеет размерность дл/г. Мn и Mw были определены методом гель проникающей хроматографии (ASTM D3593 и ASTM D4001) с использованием колонок Shodex A-80MS и гексафторизо-пропанола с буфером, представляющем собой триацетат натрия, в качестве растворителя. Ударная прочность по Изоду была определена методом ASTM D256 и имеет размерность кг-м/см (фут-фунт/дюйм) надреза.

Поглощение кислорода сополиамидами - серия 1.

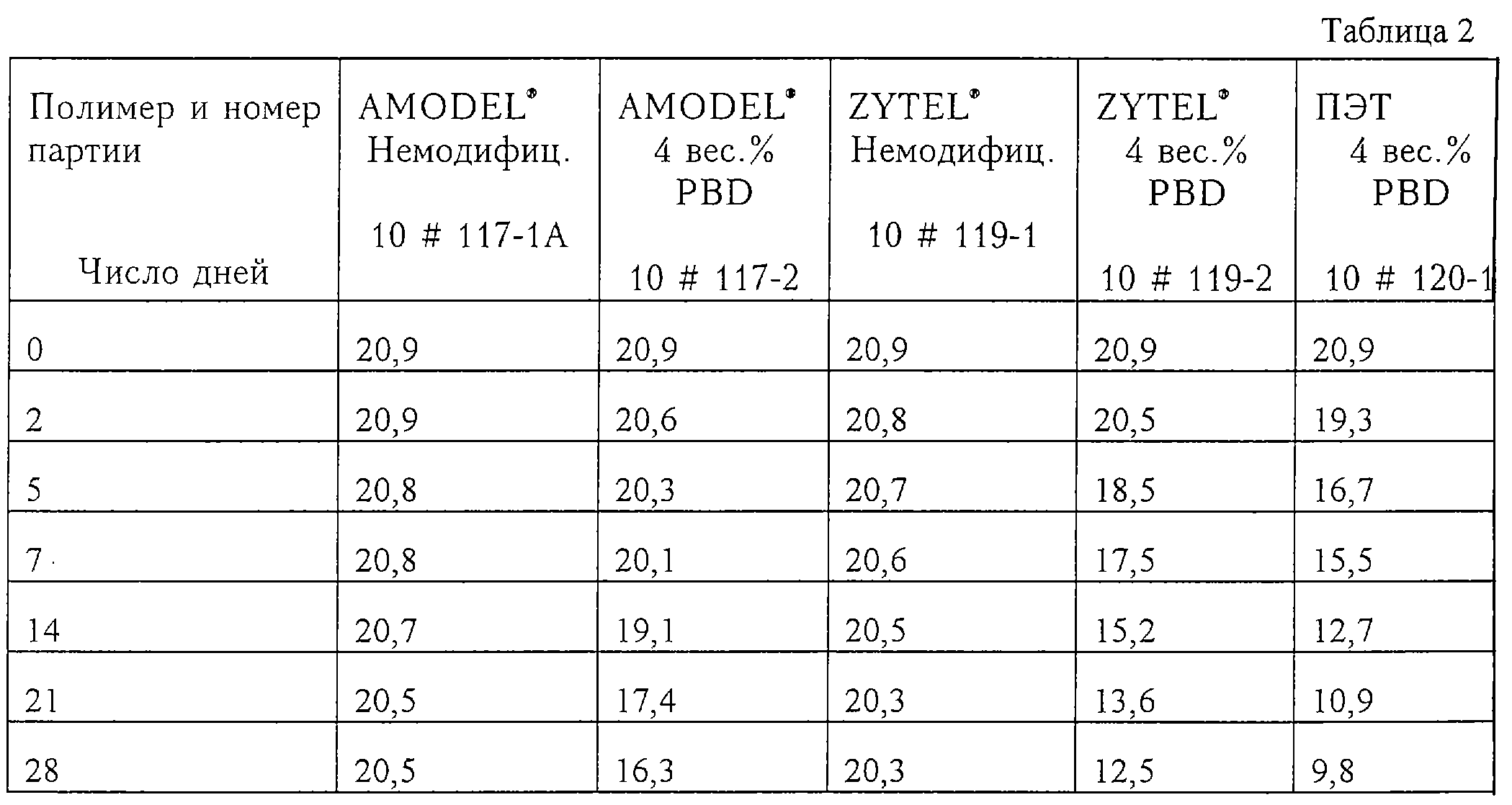

Поглощение кислорода полимерами серии 1 определяли, помещая 25 грамм гранул в сосуды Болла объемом 500 мл, снабженные перегородкой для отбора образцов. Образцы выдерживали при 60oС в печи и осуществляли мониторинг содержания кислорода в сосудах при помощи анализатора Mocon HS750, периодически отбирая образцы в виде газообразных аликвотных проб объемом 2 см3. Полученные результаты приведены в таблице 2 и показаны графически на фиг.2. Номера образцов на фиг.2 и в таблице 3 предваряются цифрами "19440", которые означают внутренний контрольный номер и не имеют значения при интерпретации результатов. Полученные данные показывают четко, что сополиамиды по изобретению обладают способностью поглощать кислород. Основная цель данного изобретения, заключающаяся в придании полиамиду, уже обладающему превосходными пассивными защитными свойствами от кислорода по сравнению с полиэфирами, способности активно поглощать кислород, достигнута.

Числовые значения в строках 2-7 и колонках 2-6 в таблице 2 означают количество кислорода в процентах, оставшегося в образцах воздуха, заключенного в сосудах Болла объемом 500 мл вместе с образцами полимера весом 25 г. Полимер ID#120-1 - полимер, поглощающий кислород, описанный в заявке США 08/717370, он включен в таблицу 2 вместе с контрольными образцами немодифицированных AMODEL® и ZYTEL® для сравнения. Следует подчеркнуть, что опыты, результаты которых приведены в таблице 2, проведены в отсутствие кобальта или другого переходного металла (металлов) в качестве промотора/катализатора реакции с кислородом и поглощения кислорода сополимером.

На практике сополиамиды по изобретению обычно содержат около 10-2000 ч/млн (в расчете на вес сополимера) катализатора, являющегося переходным металлом. Переходный металл обычно вводят в сополимер во время изготовления упаковочного изделия. Предпочтительным катализатором является кобальт, особенно предпочтителен карбоксилат кобальта и предпочтительнее всего октоат кобальта.

Примеры серии 2.

Получение и свойства полиамидов.

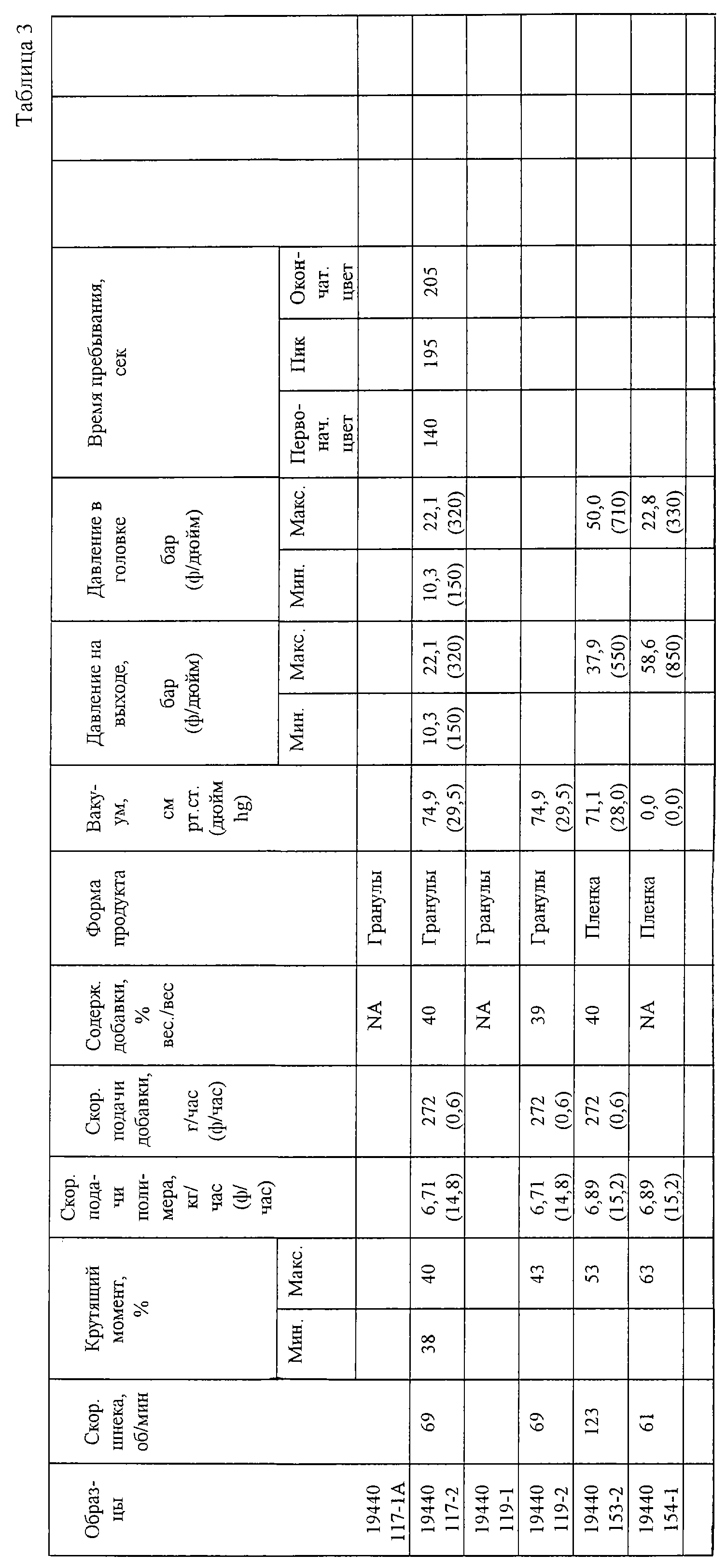

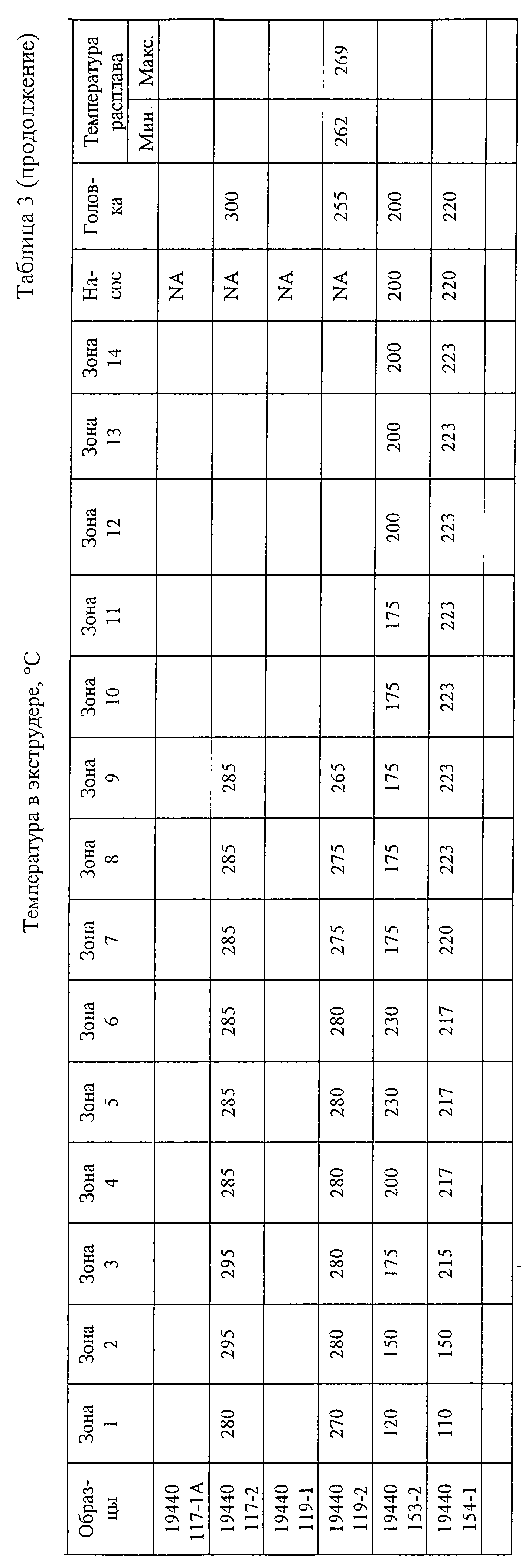

Вторую серию опытов получения сополимеров проводили с использованием в качестве полиамида и, следовательно, источника полиамидных сегментов в сополиамиде MXD-6. MXD-6 представляет собой поли(м-ксилиленадипамид) и описан в данной заявке выше. Процесс получения в этой серии 2 осуществляли, как и в случае серии 1, в экструдере, но вместо AMODEL® и ZYTEL® использовали MXD-6. Сополимер MXD-6 в опытах серии 2 экструдировали через щелевую головку 15,2 см, изготавливаемую Extrusion Dies, Inc. (ЕID), и подавали на двухвалковое охлаждающее устройство, и затем выделяли в виде пленки на намоточном устройстве с постоянным натяжением. Готовую пленку помещали в пакеты из фольги, герметизируемые термосваркой. Пакеты продували азотом и закрывали. Скорости подачи полимера, скорость шнеков, температуры в экструдере, величину вакуума и время пребывания регулировали таким образом, чтобы добиться стабильности процесса экструзии пленки сополиамида MXD-6. В таблице 3 показаны условия процесса экструзии для опытов серии 1 и серии 2. Пленка из немодифицированного MXD-6 обозначена индексом ID#157-1, а сополимер MXD-6 с 4 вес.% PBD обозначен индексом ID# 158-1. В таблице 3 все величины давления в колонках 10-13 характеризуют манометрическое давление.

Поглощение кислорода сополиамидами - серия 2.

Полимеры, полученные в опытах серии 2, оценивали на поглощение кислорода, помещая образцы пленки весом 10 г (вместо 25 г гранул в серии 1) в сосуды Болла объемом 500 мл, снабженные перегородкой для отбора проб. Образцы выдерживали при 60oС в печи и осуществляли мониторинг содержания кислорода в сосудах при помощи анализатора Mocon HS750, отбирая периодически аликвотные порции газа объемом 2 см3. Полученные данные представлены графически на фиг.2 вместе с данными опытов серии 1. На фиг.2 видно, что 10 г сополиамида в виде пленки почти также эффективны, как 25 г сополиамида в виде гранул в отношении кислорода. Существует несколько факторов, которые затрудняют прямое сравнение. Образцы пленки обеспечивают большую доступность кислорода поглотителю по сравнению с образцами гранул. Кроме того, полиамиды обладают лучшими пассивными защитными свойствами, чем полиэфиры, поэтому кислороду труднее достичь фрагментов, поглощающих кислород в сополиамиде, чем в сополиэфире. На практике пленки сополиамида обычно используют в присутствии около 10-2000 ч/млн (в расчете на вес сополимера) катализатора - переходного металла. Переходный металл обычно вводят в сополимер в процессе изготовления упаковочного изделия. Как указано выше, предпочтительным катализатором является кобальт, особенно предпочтителен кобальт в виде карбоксилата кобальта и особенно предпочтителен октоат кобальта.

Как можно видеть из примеров, сополиамиды по изобретению обладают значительной способностью активно поглощать кислород, которая усиливает их уже превосходные пассивные защитные свойства от кислорода в сравнении со сложным полиэфиром. Сополимеры преимущественно используют в виде слоя в многослойной упаковке, особенно когда имеется дополнительный пассивный защитный слой, защищающий сополимеры по изобретению, активно поглощающие кислород, от воздействия кислорода (из воздуха), а также когда дополнительный смежный слой химически подобен сополиамидам. Однако специалистам очевидно, что возможны варианты применения сополимеров, которые входят в объем данного изобретения.

Реферат

Изобретение относится к материалам, изделиям и способам упаковки веществ, чувствительных к кислороду, особенно пищевых продуктов. Материалы включают сополиамиды, содержащие более 50 вес.% сегментов полиамида и сегменты олигомерного полиолефина в количестве, обеспечивающем способность поглощать кислород. Сегменты полиамида получены из обычных полиамидов, применяющихся для изготовления бутылок и упаковочных изделий, таких как полигексаметиленадипамид и полифталамиды. Сополимеры получают предпочтительно переэтерификацией в процессе реактивной экструзии и они обычно содержат около 0,5-12 вес.% сегментов олигомерного полиолефина. По сравнению с аналогичными полиэфирными материалами и аналогичными полиамидными материалами сополиамиды, используемые в слоистых материалах, обладают улучшенными активными и пассивными защитными свойствами по отношению к кислороду. В ряде предпочтительных примеров изготавливали многослойные бутылки из полиамидов, поглощающих кислород, которые состояли из примерно 99,8 вес.% полиамида и пригодны для вторичной переработки вместе с другими полиамидными бутылками, 4 с. и 10 з.п. ф-лы, 2 ил., 3 табл.

Комментарии