Устройство сепарации измельченных полимерных отходов - RU2640453C1

Код документа: RU2640453C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройствам сепарации измельченных отходов, образующихся при переработке ПЭТ бутылки.

Более конкретно, настоящее изобретение относится к устройствам сепарации пластикового бутылочного лома, который представляет собой измельченные полимерные отходы разной фактуры, имеющие различную плотность и аэродинамические характеристики.

Известный уровень техники

Широкое использование в торговле ПЭТ бутылок или ПЭТ тары требует разработки соответствующих способов и устройств их утилизации.

ПЭТ бутылка, как правило, состоит из крышки, емкости и этикетки.

Существуют разные технологии переработки ПЭТ бутылок, но на современном этапе переработка ПЭТ бутылок осуществляется преимущественно следующим образом (см., например, патент US №9067214).

Согласно указанному патенту, ПЭТ бутылка, совместно с крышкой и этикеткой, с помощью дезинтегратора (см., например, патент US №4871118) измельчается до требуемого размера фракций, после чего полученный измельченный материал подается во флотационные ванны, в которых находится жидкость различной плотности. В каждой флотационной ванне происходит разделение частиц измельченного полимерного материала по плотности. Опустившиеся на дно флотационной ванны частицы с помощью винтовых конвейеров (шнеков) перемещаются к следующему узлу технологической линии переработки ПЭТ бутылки как основной целевой материал, а всплывающие частицы, находящиеся на поверхности жидкости, представляют собой измельченные полимерные отходы переработки ПЭТ бутылок.

Измельченный материал, который поступает во флотационную ванну, в основной своей массе состоит из трех фракций:

- корпус ПЭТ бутылки (полиэтилентерефталат), который имеет плотность, большую, чем вода, в измельченном виде сразу опускается на дно флотационной ванны, где его подхватывает винтовой конвейер и перемещает к следующему узлу переработки;

- этикетка, чаще всего, полипропилен (РР), который имеет плотность, меньшую, чем вода, соответственно находится на поверхности воды;

- пробка и кольцо от пробки, находящееся на горлышке бутылки, как правило, изготовлены из полиэтилена (РЕ), также имеют плотность, меньшую, чем вода, и вытесняются на поверхность.

Следует отметить, что в результате сложной объемной формы ПЭТ бутылок в процессе их измельчения образуются частицы разной фактуры с различными выступами и заусенцами, которые могут удерживать пузырьки воздуха в процессе погружения указанных частиц в жидкость при флотации. В результате этого, частицы, которые должны были опуститься на дно флотационной ванны, всплывают и попадают в отходы переработки бутылок, которые находятся на поверхности. В результате переработки ПЭТ бутылки получают измельченные полимерные отходы, которые содержат тяжелую и легкую фракции, при этом легкая фракция обладает меньшим удельным весом и большой парусностью.

Известно устройство сепарации измельченных полимерных отходов, получаемых при переработке ПЭТ бутылки и содержащих две фракции с различным удельным весом - одну, более легкую, имеющую больший объем и лучшую парусность, и другую, более тяжелую и дробную, содержащее сепарационную камеру с одним впускным окном для подачи потока измельченных отходов, размещенным в верхней части упомянутой камеры, и по меньшей мере двумя выпускными окнами, одно из которых, предназначенное для приема тяжелой фракции, выполнено в нижней части камеры и размещено непосредственно под впускным окном, а другое предназначено для приема легкой фракции, циклон для отделения воздуха от потока измельченных отходов, выходной патрубок которого расположен над упомянутой сепарационной камерой, и нагнетающий вентилятор для подачи потока воздуха с измельченными отходами в циклон (см. патент US №3814240, М. кл. B07B 13/00, опубл. 04.07.1974 г.).

Особенностью известного устройства является то, что из циклона измельченные отходы с помощью винтового конвейера подаются в сепарационную камеру, в верхней части которой расположено выпускное окно для отвода легкой фракции, к которому примыкает патрубок отвода воздуха с дополнительным вентилятором, а к нижней части сепарационной камеры примыкают патрубки подвода воздуха в сепарационную камеру. В сепарационной камере устанавливают требуемый аэродинамический режим, что обеспечивает создание воздушного потока с помощью дополнительного вентилятора, который направляет поток воздуха противоположно ниспадающему потоку отходов, перемещающемуся в сепарационной камере. В результате этого, легкая фракция отводится через расположенное в верхней части сепарационной камеры окно для отвода легкой фракции, а тяжелая фракция через выпускное окно для приема тяжелой фракции, выполненное в нижней части камеры, отводится из нее. При этом для того чтобы в выпускном окне для приема тяжелой фракции не возникал противоток ввиду подсоса воздуха извне сепарационной камеры, в последней выполнены дополнительные отверстия для поступления в нее необходимого объема воздуха.

Недостатком известного устройства является недостаточная эффективность, обусловленная низкой степенью сепарации тяжелой и легкой фракций, связанной с тем, что влажные измельченные отходы, подаваемые с помощью винтового конвейера на сепарацию в сепарационную камеру, являются частично слипшимися, что связано с эффектом слеживания тяжелой и легкой фракций в потоке материала при его перемещении посредством винтового конвейера. В результате этого та часть легкой фракции отходов, которая слиплась с тяжелой фракцией, образует с ней более крупные и тяжелые конгломераты, которые оказываются в составе тяжелой фракции и отводятся вместе с тяжелой фракцией из сепарационной камеры.

Суть изобретения

Задачей настоящего изобретения является повышение эффективности за счет увеличения степени сепарации тяжелой и легкой фракций из полимерных отходов переработки ПЭТ бутылок.

Также задачей настоящего изобретения является увеличение производительности сепарации полимерных отходов переработки ПЭТ.

Другие задачи и преимущества настоящего изобретения будут выявлены ниже по мере изложения настоящего описания и чертежей.

Для достижения поставленной задачи устройство сепарации измельченных полимерных отходов, получаемых при переработке ПЭТ бутылки и содержащих две фракции с различным удельным весом - одну, более легкую, имеющую больший объем и лучшую парусность, и другую, более тяжелую и дробную, содержащее сепарационную камеру с одним впускным окном для подачи потока измельченных отходов, размещенным в верхней части упомянутой камеры, и по меньшей мере двумя выпускными окнами, одно из которых, предназначенное для приема тяжелой фракции, выполнено в нижней части камеры и размещено непосредственно под впускным окном, а другое для приема легкой фракции, циклон для отделения воздуха от потока измельченных отходов, выходной патрубок которого расположен над упомянутой сепарационной камерой, и нагнетающий вентилятор для подачи потока воздуха с измельченными отходами в циклон, согласно изобретению снабжено по меньшей мере одним воздуходувным агрегатом, связанным воздуховодом с входным окном, выполненным в боковой стенке сепарационной камеры, для формирования в верхней части последней, в зоне впускного окна, горизонтально направленного рабочего потока воздуха, и негерметично примыкающим к выходному патрубку циклона распределителем потока измельченных отходов, связывающим его с впускным окном сепарационной камеры, при этом впускное окно сепарационной камеры выполнено в ее верхней стенке, имеет щелевидную форму и расположено вдоль боковой стенки камеры для образования в сепарационной камере двух перекрещивающихся потоков воздуха - рабочего, подаваемого в горизонтальном направлении через упомянутое входное отверстие, и второго - несущего вышеупомянутые измельченные отходы, поступающие сверху через впускное окно в сепарационную камеру, при этом выпускное окно тяжелой фракции снабжено диффузором, расширяющимся в сторону впускного окна, а выпускное окно легкой фракции выполнено в нижней части камеры и расположено за выпускным окном тяжелой фракции по направлению движения горизонтального воздушного потока в сепарационной камере.

Оснащение устройства сепарации воздуходувным агрегатом, связанным воздуховодом с входным окном, выполненным в боковой стенке сепарационной камеры, позволяет создать в ней горизонтально направленный рабочий поток воздуха, который воздействует на вышеупомянутые измельченные отходы, состоящие из тяжелой и легкой фракций, которые поступают в сепарационную камеру совместно с потоком воздуха сверху через впускное окно сепарационной камеры. При этом в результате того, что впускное окно сепарационной камеры выполнено в ее верхней стенке, имеет щелевидную форму и расположено вдоль боковой стенки камеры, на поток измельченных отходов, состоящий из тяжелой и легкой фракций, совершается активное воздействие рабочего потока воздуха, что позволяет обеспечить надежное разделение тяжелой и легкой фракций. Наличие в составе устройства негерметично примыкающего к выходному патрубку циклона распределителя потока измельченных отходов, связывающего его с впускным окном сепарационной камеры, позволяет обеспечить разделение слипшихся тяжелых и легких частиц и подсушить влажные отходы, что также способствует более качественной сепарации отходов на тяжелую и легкую фракции. Негерметичное примыкание упомянутого распределителя потока к выходному патрубку циклона обеспечивает сброс избыточного давления в потоке воздуха, несущего измельченные отходы, при их перемещении из циклона в сепарационную камеру. При этом, благодаря наличию избыточного давления в потоке воздуха на выходе из циклона, а также в результате падения давления в нем (потоке воздуха) на выходе из циклона, происходит раскрытие потока воздуха и разбрасывание измельченных отходов в полости распределителя потока, что приводит к равномерному распределению отходов по всему поперечному сечению распределителя и ведет к равномерному распределению частиц измельченных отходов по всему сечению впускного окна сепарационной камеры, имеющего щелевидную форму. Распределитель потока измельченных отходов, в этом случае, обеспечивает аэродинамическую развязку между циклоном и сепарационной камерой, при этом скорость перемещения потока отходов в сепарационной камере снижается и далее они фактически перемещаются в сепарационной камере в режиме свободного падения. Благодаря тому, что впускное окно сепарационной камеры выполнено в ее верхней стенке, имеет щелевидную форму и расположено вдоль боковой стенки камеры, в сепарационной камере образуются два перекрещивающихся потока воздуха - одного (рабочего), подаваемого в горизонтальном направлении через упомянутое входное отверстие, и второго - несущего вышеупомянутые измельченные отходы, поступающие в сепарационную камеру со стороны верхней стенки через впускное окно и перемещающиеся в ней в режиме свободного падения. При воздействии рабочего потока воздуха на измельченные отходы происходит активный вынос легкой фракции за пределы зоны размещения выпускного окна тяжелой фракции, что позволяет отделить легкую фракцию от тяжелой и направить ее в зону размещения выпускного окна легкой фракции, которое выполнено в нижней части камеры и расположено за выпускным окном тяжелой фракции по направлению движения горизонтального воздушного потока в сепарационной камере. Тяжелые фракции незначительно отклоняются от траектории свободного падения под воздействием горизонтального рабочего потока воздуха, перемещающегося в сепарационной камере, и падают в выпускное окно тяжелой фракции. Наличие диффузора, расширяющегося в сторону впускного окна и установленного в выпускном окне тяжелой фракции, позволяет принять и направить в выпускное окно тяжелую фракцию, из которого она попадает в приемник тяжелой фракции.

Легкая фракция, имеющая больший объем и лучшую парусность, под воздействием горизонтального воздушного потока перемещается в сепарационной камере в направлении выпускного окна легкой фракции, которое расположено за выпускным окном тяжелой фракции по направлению движения упомянутого воздушного потока. Легкая фракция вынесена горизонтальным воздушным потоком в сторону выпускного окна легкой фракции, из которого попадает в приемник легкой фракции.

Использование устройства сепарации позволяет отделять тяжелую фракцию от легкой в широком диапазоне плотностей с высокой степенью точности и высоким качеством сортировки.

Таким образом, производится разделение тяжелой и легкой фракций.

В частном варианте исполнения устройства сепарации в верхней стенке сепарационной камеры выполнено выходное отверстие для сброса из нее избыточного объема давления воздуха, при этом упомянутое выходное отверстие расположено оппозитно выпускному окну легкой фракции, выполненному в нижней части сепарационной камеры.

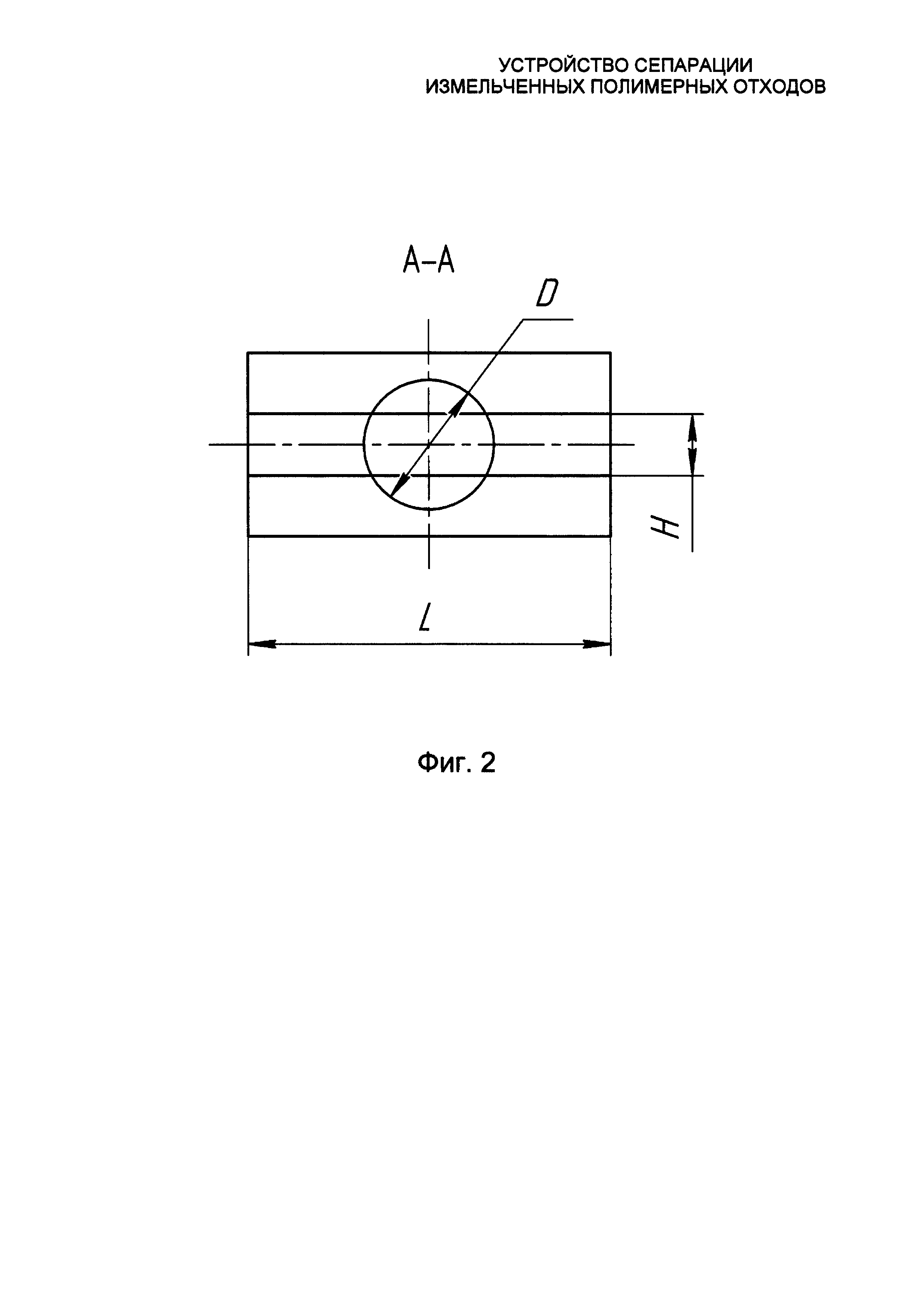

В ином варианте реализации заявляемого устройства размеры впускного окна сепарационной камеры выбраны согласно следующим зависимостям:

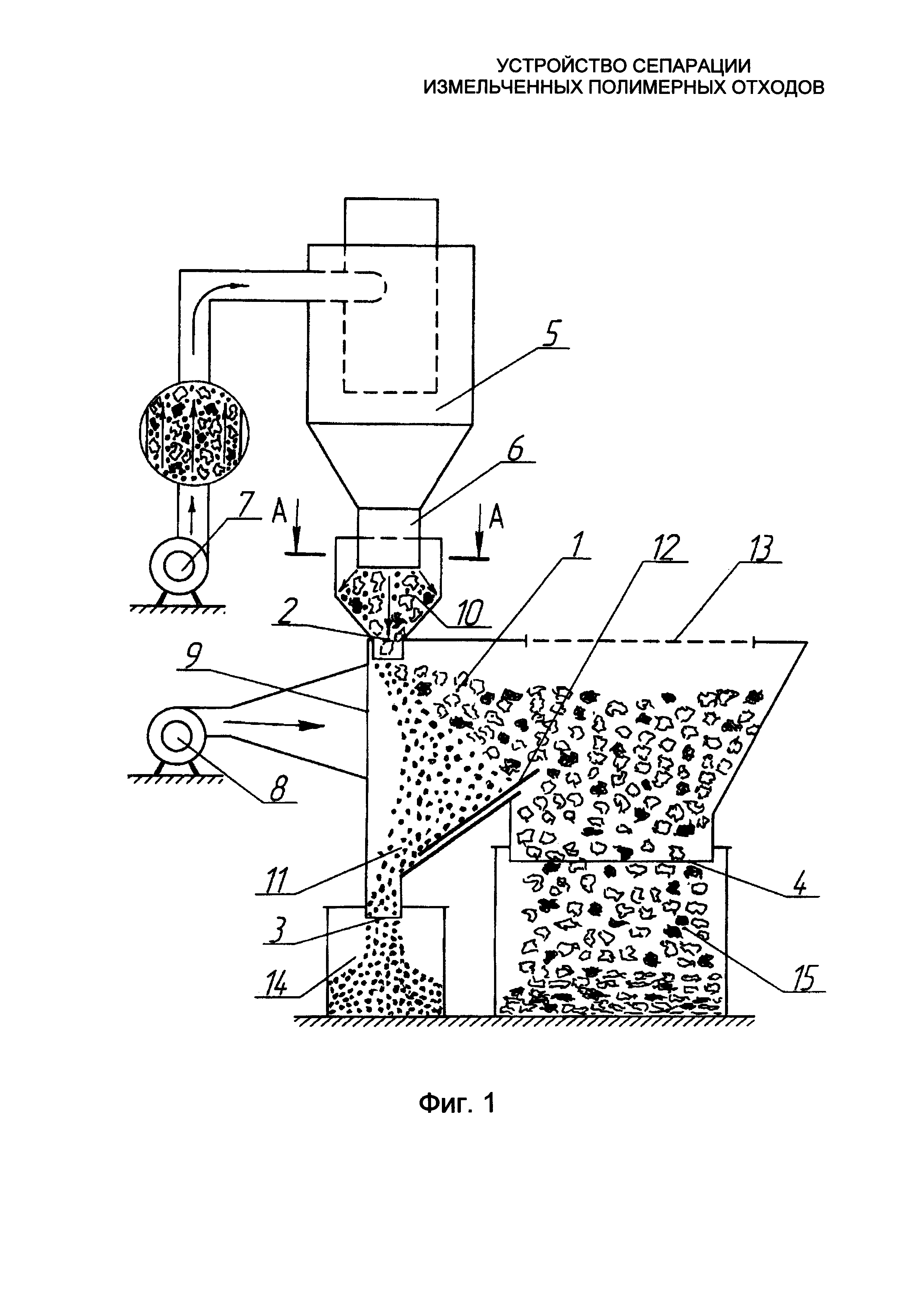

2D 1/8D где L - длина впускного окна сепарационной камеры, мм; D - диаметр выходного патрубка циклона, мм; Н - ширина впускного окна сепарационной камеры, мм. Техническим результатом заявленного изобретения является обеспечение качественного разделения потока измельченных отходов на тяжелую и легкую фракции в широком диапазоне плотностей с высокой степенью точности и высоким качеством сортировки. При рассмотрении вариантов осуществления настоящего изобретения используется узкая терминология. Однако настоящее изобретение не ограничивается принятыми терминами и следует иметь в виду, что каждый такой термин охватывает все эквивалентные элементы, которые работают аналогичным образом и используются для решения тех же задач. На Фиг. 1 изображен общий вид устройства сепарации измельченных полимерных отходов; на Фиг. 2 - сечение А-А распределителя потока измельченных отходов, показанного на Фиг. 1. Устройство сепарации измельченных полимерных отходов содержит сепарационную камеру 1 с одним впускным окном 2 для подачи потока измельченных отходов, размещенным в верхней части упомянутой камеры 1, и по меньшей мере одним выпускными окном 3, предназначенным для приема тяжелой фракции, выполненным в нижней части камеры 1 и размещенным непосредственно под впускным окном 2, и другим выпускными окном 4 для приема легкой фракции. Устройство также содержит циклон 5 для отделения воздуха от потока измельченных отходов, выходной патрубок 6 которого расположен над упомянутой сепарационной камерой 1, и нагнетающий вентилятор 7 для подачи потока воздуха с измельченными отходами в циклон 5. Устройство снабжено по меньшей мере одним воздуходувным агрегатом 8, связанным воздуховодом с входным окном 9, выполненным в боковой стенке сепарационной камеры 1, для формирования в верхней части последней, в зоне впускного окна 2, горизонтально направленного рабочего потока воздуха, и негерметично примыкающим к выходному патрубку 6 циклона 5 распределителем 10 потока измельченных отходов, связывающим его с впускным окном 2 сепарационной камеры 1. Впускное окно 2 сепарационной камеры 1 выполнено в ее верхней стенке, имеет щелевидную форму и расположено вдоль боковой стенки камеры 1. Такое расположение впускного окна 2 в сепарационной камере 1 позволяет обеспечить образование в сепарационной камере 1 двух перекрещивающихся потоков воздуха - одного (рабочего), подаваемого в горизонтальном направлении через упомянутое входное отверстие 9 внутрь сепарационной камеры 1, и второго - несущего вышеупомянутые измельченные отходы, поступающие в нее сверху через впускное окно 2. Выпускное окно 3 тяжелой фракции снабжено диффузором 11, расширяющимся в сторону впускного окна 2, а выпускное окно 4 легкой фракции выполнено в нижней части камеры 1 и расположено за выпускным окном 3 тяжелой фракции по направлению движения горизонтального воздушного потока в сепарационной камере 1. Диффузор 11 имеет выдвижную стенку 12, посредством которой осуществляется регулирование величины зоны захвата тяжелой фракции, направляемой в выпускное окно 3. В частном варианте выполнения устройства в верхней стенке сепарационной камеры 1 выполнено выходное отверстие 13 для сброса из нее избыточного давления воздуха. При этом упомянутое выходное отверстие 13 расположено оппозитно выпускному окну 4 легкой фракции, выполненному в нижней части сепарационной камеры 1. В другом варианте выполнения устройства размеры впускного окна 2 сепарационной камеры 1 выбраны согласно следующим зависимостям: 2D 1/8D где L - длина впускного окна 2 сепарационной камеры 1, мм; D - диаметр выходного патрубка 6 циклона 5, мм; Н - ширина впускного окна 2 сепарационной камеры 1, мм. Устройство сепарации полимерных измельченных отходов работает следующим образом. Полимерные измельченные отходы, получаемые при переработке ПЭТ бутылки, содержат две фракции с различным удельным весом: одну, более тяжелую и дробную, и другую, более легкую, имеющую больший объем и лучшую парусность. Это связано с тем, что в состав ПЭТ бутылки входит корпус ПЭТ бутылки, который выполнен из полиэтилентерефталата, имеющего наибольший удельный вес, а также этикетка, выполненная из полипропилена, и пробка, выполненная из полиэтилена, материалов с меньшим удельным весом и плотностью. Полимерные отходы, полученные при переработке ПЭТ бутылки, вначале измельчали до получения фракций размером 5-20 мм, после чего они подавались во флотационную ванну (не показана), где происходило разделение частиц измельченного полимерного материала. При этом наиболее тяжелые фракции опускаются на дно и удаляются из ванны, а более легкие фракции после извлечения из ванны и предварительной просушки направляются в заявляемое устройство сепарации полимерных измельченных отходов, где они посредством нагнетающего вентилятора 7 поступают в циклон 5, в котором происходит осушение измельченных отходов и сброс части воздуха, несущего измельченные отходы, в атмосферу. Осушенные полимерные измельченные отходы через выходной патрубок 6 циклона 5 и распределитель 10 поступают в сепарационную камеру 1. Наличие негерметично примыкающего к выходному патрубку 6 распределителя 10, связывающего циклон 5 с впускным окном 2 сепарационной камеры 1, позволяет обеспечить разделение слипшихся тяжелых и легких частиц, поступающих в сепарационную камеру 1. Негерметичное примыкание упомянутого распределителя 10 потока к выходному патрубку 6 циклона 5 обеспечивает сброс избыточного давления потока воздуха, несущего измельченные отходы, при их перемещении из циклона 5 в сепарационную камеру 1. Из-за наличия избыточного давления в потоке воздуха на выходе из циклона 5 происходит раскрытие потока воздуха и разбрасывание измельченных отходов в полости распределителя 10, что приводит к равномерному распределению отходов по всему поперечному сечению распределителя 10 и, соответственно, по всему сечению впускного окна 2 сепарационной камеры 1. Распределитель 10 потока измельченных отходов выполняет роль аэродинамической развязки между циклоном 5 и сепарационной камерой 1. В результате этого часть воздуха, несущего поток измельченных отходов, сбрасывается в атмосферу и частицы измельченных отходов под собственным весом (под влиянием силы тяжести) перемещаются в сепарационную камеру 1. Оснащение устройства сепарации воздуходувным агрегатом 8, связанным воздуховодом с входным окном 9, выполненным в боковой стенке сепарационной камеры 1, позволяет создать в ней горизонтально направленный рабочий поток воздуха. Указанный рабочий поток воздействует на вышеупомянутые измельченные отходы, состоящие из тяжелой и легкой фракций, которые поступают в сепарационную камеру 1, совместно с потоком воздуха, сверху через впускное окно 2, выполненное в верхней стенке сепарационной камеры 1. В результате того, что впускное окно 2 имеет щелевидную форму и расположено вдоль боковой стенки камеры 1, на поток измельченных отходов, состоящий из тяжелой и легкой фракций, осуществляется активное воздействие рабочего потока воздуха, что позволяет обеспечить надежное разделение тяжелой и легкой фракций. Наличие негерметично примыкающего к выходному патрубку 6 циклона 5 распределителя 10 потока измельченных отходов, связывающего его с впускным окном 2 сепарационной камеры 1, позволяет обеспечить разделение слипшихся тяжелых и легких частиц и подсушить влажные отходы, что также способствует более качественной сепарации отходов на тяжелую и легкую фракции. Негерметичное примыкание упомянутого распределителя 10 потока к выходному патрубку 6 циклона 5 обеспечивает сброс избыточного давления в потоке воздуха, несущего измельченные отходы, при их перемещении из циклона 5 в сепарационную камеру 1. Распределитель 10 потока измельченных отходов выполняет роль аэродинамической развязки между циклоном 5 и сепарационной камерой 1. Скорость перемещения потока полимерных отходов в сепарационной камере 1 снижается и они фактически перемещаются в сепарационной камере 1 в режиме свободного падения. Благодаря тому, что впускное окно 2 сепарационной камеры 1 выполнено в ее верхней стенке, имеет щелевидную форму и расположено вдоль боковой стенки камеры 1, в сепарационной камере образуются два перекрещивающихся потока воздуха - одного (рабочего), подаваемого в горизонтальном направлении через упомянутое входное отверстие 9, и второго - несущего вышеупомянутые измельченные отходы, поступающие в сепарационную камеру 1 со стороны ее верхней стенки через впускное окно и перемещающиеся в ней в режиме свободного падения. При воздействии рабочего потока воздуха на измельченные отходы происходит активный вынос легкой фракции за пределы зоны размещения выпускного окна 3 тяжелой фракции, что позволяет отделить легкую фракцию от тяжелой и направить ее в зону размещения выпускного окна 4 легкой фракции, которое выполнено в нижней части камеры 1 и расположено за выпускным окном 3 тяжелой фракции по направлению движения горизонтального рабочего потока воздуха в сепарационной камере 1. Тяжелые фракции, как правило, незначительно отклоняются от траектории свободного падения под воздействием горизонтального рабочего потока воздуха, перемещающегося в сепарационной камере 1. При этом та часть из них, которая значительно отклоняется от траектории свободного падения, сталкивается с выдвижной стенкой 12 диффузора 11 и также направляется в выпускное окно 3 тяжелой фракции. Наличие диффузора 11, расширяющегося в сторону впускного окна 2 и установленного в выпускном окне 3 тяжелой фракции, позволяет принять и направить в выпускное окно 3 тяжелую фракцию, из которого она попадает в приемник 14 тяжелой фракции. При этом регулирование величины зоны захвата тяжелой фракции, поступающей в выпускное окно 3, осуществляется путем установки выдвижной стенки 12 диффузора 11 в необходимое положение. Легкая фракция, имеющая больший объем и лучшую парусность, под воздействием горизонтального рабочего потока воздуха перемещается в сепарационной камере 1 в направлении выпускного окна 4 легкой фракции, которое расположено за выпускным окном 3 тяжелой фракции по направлению движения упомянутого воздушного потока. Легкая фракция, вынесенная горизонтальным рабочим потоком воздуха в сторону выпускного окна 4 легкой фракции, попадает в приемник 15 легкой фракции. Использование устройства сепарации позволяет отделять тяжелую фракцию от легкой в широком диапазоне плотностей с высокой степенью точности и высоким качеством сортировки.

Реферат

Изобретение относится к устройствам сепарации пластикового лома, который представляет собой полимерные отходы разной фактуры, имеющие различную плотность и аэродинамические характеристики, и может быть использовано для сепарации измельченных отходов, образующихся при переработке ПЭТ бутылки. Устройство сепарации измельченных полимерных отходов, содержащих две фракции с различным удельным весом, содержит сепарационную камеру с одним впускным окном для подачи потока измельченных отходов, размещенным в верхней части упомянутой камеры, и по меньшей мере двумя выпускными окнами, одно из которых, предназначенное для приема тяжелой фракции, выполнено в нижней части камеры и размещено непосредственно под впускным окном, а другое для приема легкой фракции, циклон для отделения воздуха от потока измельченных отходов, выходной патрубок которого расположен над упомянутой сепарационной камерой, и нагнетающий вентилятор для подачи потока воздуха с измельченными отходами в циклон. Устройство снабжено по меньшей мере одним воздуходувным агрегатом, связанным воздуховодом с входным окном, выполненным в боковой стенке сепарационной камеры, для формирования в верхней части последней, в зоне впускного окна, горизонтально направленного рабочего потока воздуха, и негерметично примыкающим к выходному патрубку циклона распределителем потока измельченных отходов, связывающим его с впускным окном сепарационной камеры. Впускное окно сепарационной камеры выполнено в ее верхней стенке, имеет щелевидную форму и расположено вдоль боковой стенки камеры для образования в сепарационной камере двух перекрещивающихся потоков воздуха - рабочего, подаваемого в горизонтальном направлении через упомянутое входное отверстие, и второго - несущего вышеупомянутые измельченные отходы, поступающие сверху через впускное окно в сепарационную камеру. Выпускное окно тяжелой фракции снабжено диффузором, расширяющимся в сторону впускного окна. Выпускное окно легкой фракции выполнено в нижней части камеры и расположено за выпускным окном тяжелой фракции по направлению движения горизонтального воздушного потока в сепарационной камере. Технический результат – повышение эффективности сепарации, а также увеличение ее производительности. 2 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ переработки смесей пластмасс и установка для переработки смесей пластмасс

Способ и устройство для переработки использованных пэт-бутылок

Комментарии