Способ переработки смесей пластмасс и установка для переработки смесей пластмасс - RU2150385C1

Код документа: RU2150385C1

Чертежи

Описание

Изобретение относится к способу переработки смесей пластмасс и к установке для переработки смесей пластмасс, содержащих чужеродные компоненты.

Утилизация (возвращение на повторную переработку) пластмасс, содержащих чужеродные компоненты, в частности пластмасс из бытовых отходов, приобретает все большую актуальность. Соответствующее законодательное регулирование практически нацелено на необходимость обеспечить полную утилизацию пластмасс.

Уже известны различные способы и устройства, предназначенные для повторной переработки пластмасс.

Так, например, из DE 4125164 А1 известна установка для регенерации пластмассовых отходов, прежде всего образующихся в сельском хозяйстве. Эта установка включает по крайней мере одно устройство для разделки отходов, из которого разделанные отходы подаются в моечную машину для предварительной промывки, размольный агрегат для измельчения предварительно промытых отходов и вторую моечную машину для промывки размолотых отходов. В завершение эти отходы подвергают сушке сначала в сушильном аппарате, а затем в обезвоживающем.

Из DE 4329270 А1 известны установка и способ разделения измельченных пластмасс различного химического состава и различной плотности. Установка отличается прежде всего наличием сепаратора в виде пространственной конструкции с двумя конусообразными элементами, взаимное расположение которых обеспечивает создание ламинарного потока жидкости, обеспечивающего необходимое разделение пластмассового материала.

Из DE 4306781 А1 известен далее способ переработки смесей из различных бытовых отходов, содержащих в больших количествах пластмассы, в котором сначала вручную удаляют чужеродные примеси, затем смесь измельчают, после чего с помощью воздушного сепаратора материал разделяют на две фракции: легкую, содержащую преимущественно пластмассы, и тяжелую, содержащую преимущественно металлические компоненты. Затем более легкую фракцию, содержащую в больших количествах пластмассы, с помощью сепаратора мокрым методом разделяют по плотности. Процесс разделения по плотности осуществляют при этом за несколько проводимых последовательно стадий с использованием различных жидких разделяющих сред, предпочтительно в сепарирующих центрифугах.

Однако все вышеуказанные способы обладают тем недостатком, что в них предусмотрены стадии мокрого разделения по плотности или промывки перерабатываемой пластмассы, вызывающие необходимость проведения до начала последующей переработки дорогостоящего процесса предварительной сушки.

После предварительного обезвоживания измельченного пластмассового материала влага налипает в основном на его поверхность. И чем больше удельная поверхность такого материала, тем больше влаги налипает на него. Это естественно удорожает процесс сушки пластмассового материала. Мокрая переработка пластмасс становится все более неэкономичной еще и по той причине, что в настоящее время существует тенденция к изготовлению изделий из все более тонкой фольги.

Из DE 3911326 Al известен многостадийный способ переработки корпусов холодильников из пластмассовых элементов, в котором корпуса холодильников на первой стадии измельчают, а затем из измельченного материала извлекают металлические детали. После этого измельченный материал подают на следующую стадию переработки в ножевую дробилку, где его измельчают до крупности зерен менее 10 мм. На следующей стадии воздушной сепарации частицы из невспененной пластмассы отделяют от частиц из пенопласта. Затем частицы из пенопласта подают на следующую стадию переработки в вихревую мельницу, где его размалывают до получения конечной крупности зерен 0,1-1 мм. По завершении этой стадии измельченные частицы подают на заключительную стадию в циклон, из которого переработанный таким путем пенопласт выгружают.

Это устройство, работающее без проведения стадий мокрой переработки, предназначено в основном только для отделения пенопласта от невспененной пластмассы, т. е. работают с материалом, из которого изготовлены корпуса холодильников.

При сухой переработке пластмассовых смесей, прежде всего смесей из бытовых отходов с большим разбросом самых разных компонентов, одна из самых главных проблем заключается в необходимости надежного удаления из перерабатываемой пластмассы чужеродных примесей, таких как бумага и образующаяся при термообработке материала зола, поскольку лишь при этом условии может быть обеспечено дальнейшее целенаправленное использование указанного материала.

Собранные в тюки отходы бытового мусора содержат среди прочего пластмассы самого разного типа и состава, которые широко и повсеместно используют для изготовления различных упаковок. Такие пластмассы применяют в сочетании с бумагой, керамикой, металлами и другими вспомогательными материалами. Процесс переработки предусматривает обязательное удаление этих чужеродных элементов, поскольку они ограничивают целевое применение пластмасс как таковых. Так, например, вкрапления металлов могут привести к преждевременному износу экструзионных машин.

Более близкое техническое решение из известных к настоящему изобретению раскрыто в SU 1054080, где описаны способ и установка для переработки пластмассовых отходов с чужеродными включениями, согласно которому перерабатываемый материал сначала измельчают, измельченный материал агломерируют термическим путем и мелкозернистую фракцию отбирают из агломерата.

В указанном процессе отсутствует стадия мокрой обработки перерабатываемого материала и это дает определенные преимущества. Однако в нем на стадии агломерации не предусмотрено отсасывание летучих веществ, например водяного пара, золы и удаление засоряющих перерабатываемый материал бумаги, фольги.

Исходя из вышеизложенного, в основу изобретения была положена задача создать способ и установку для переработки смесей пластмасс, которые при минимальных энергозатратах могли бы обеспечить получение пластмассового агломерата высокого качества.

Решение этой задачи стало возможным с помощью предложенных способа и установки для переработки смесей пластмасс, в частности смесей пластмасс из бытовых отходов, при этом способ предусматривает измельчение перерабатываемого материала на стадии измельчения и измельченный материал агломерируют. Согласно изобретению из измельченного материала извлекают магнитные компоненты, во время агломерации удаляют летучие вещества посредством отсасывающих устройств, агломерированный материал сушат и просеивают.

Изобретение основано на том неожиданном эффекте, что при малых энергозатратах удается получить высококачественный пластмассовый агломерат благодаря осуществляемому уже в процессе агломерации практически полному удалению летучих чужеродных примесей и последующему разделению на ситах агломерированного материала, прежде всего отделению его мелкозернистой фракции.

Благодаря вытяжке летучих веществ во время агломерации удается удалить большую часть содержащихся в пластмассовой смеси бумаги, водяных паров и золы. Остатки этих веществ в перерабатываемом материале могут быть почти полностью удалены с помощью предпочтительного варианта выполнения изобретения, в котором предусмотрено отсеивание мелкозернистой фракции агломерата. За счет сочетания отсеивания мелкозернистой фракции продукта с одновременной сушкой агломерируемого материала предлагаемый способ обеспечивает получение пластмассового агломерата, остаточное содержание влаги в котором значительно ниже одного процента и зольность которого не превышает верхних пределов, допустимых для последующего использования такого материала в качестве сырья.

В целом предлагаемый согласно изобретению способ отличается тем, что из перерабатываемой вторичной пластмассы методом чистой сушки при малых энергозатратах получают пластмассовый агломерат высокого качества. Еще одно преимущество способа состоит в том, что при его осуществлении не образуются сточные воды.

В другом предпочтительном варианте осуществления способа по изобретению наряду с отсеиванием мелкозернистой фракции агломерируемого продукта тем же путем сепарируют также его крупнозернистую фракцию. В результате получают пластмассовый агломерат, гранулометрический состав которого находится в определенных, заданных пределах и который поэтому особенно пригоден для дальнейшего применения.

Предпочтительно перерабатываемый материал измельчать с помощью режущего валкового измельчителя. Для повышения пропускной способности материала на этой стадии измельчения можно предусмотреть несколько параллельно подсоединенных измельчителей указанного типа.

Другая возможность повышения пропускной способности может быть достигнута за счет предварительного измельчения перерабатываемого материала перед его подачей в режущий валковый измельчитель. После такого предварительного измельчения появляется возможность для извлечения чужеродных элементов, которые могут повредить ножи измельчителя и нарушить тем самым нормальную работу последнего. Подачу предварительно измельченного материала в режущий валковый измельчитель осуществляют предпочтительно с помощью стопорного питателя, предотвращающего отскакивание твердых частей перерабатываемого материала от вращающихся валков.

Для отделения из предварительно измельченного пластмассового материала тяжелых чужеродных включений этот материал можно пропускать через устройство, выполненное в виде откидной заслонки, срабатывание которой зависит от собираемого на ней груза.

Магнитные чужеродные элементы можно удалять из предварительно измельченного материала с помощью магнитного сепаратора.

После дальнейшего измельчения материала режущим измельчителем или каким- либо другим приспособлением подобного типа обрабатываемый материал для извлечения из него оставшихся магнитных элементов предпочтительно пропускают под подвесным магнитом.

В одном из предпочтительных вариантов выполнения изобретения измельченный материал подвергают термической сушке в барабанной сушилке. Непрерывное перемещение материала в процессе сушки способствует отделению налипших на него загрязняющих и инертных частиц.

Согласно изобретению можно предусмотреть далее возможность отделения из перерабатываемого материала наиболее тяжелых пластмассовых, равно как и других тяжелых чужеродных компонентов методом воздушной сепарации. При этом зернистую фракцию перерабатываемого материала удаляют из воздушного сепаратора предпочтительно с помощью механического транспортера тогда, как фрагменты фольги и тому подобное уносятся из воздушного сепаратора через аэродинамическую трубу и попадают в среднюю секцию механического транспортера, уменьшая нагрузку на транспортер.

Для удаления из измельченного перерабатываемого материала, уже не содержащего после извлечения из него магнитных элементов других инертных веществ (т. е. таких, которые не подлежат дальнейшей переработке вместе с пластмассой), согласно изобретению можно предусмотреть перемещение перерабатываемого материала с помощью вибротранспортера с перфорированным днищем (секция сортировки).

Для обеспечения равномерной подачи материала в агломератор целесообразно перерабатываемый материал перед его загрузкой в агломератор выдерживать в течение некоторого времени в промежуточном накопителе и гомогенизировать путем перемешивания. Проведение этой стадии способа способствует также повышению однородности конечного продукта, получаемого после процесса агломерации.

При агломерировании перерабатываемого материала в агломераторе его предпочтительно сначала оплавляют, а затем резко охлаждают (термическая агломерация), причем летучие компоненты в ходе этого процесса отсасываются.

В одном из предпочтительных вариантов выполнения изобретения агломерируемый материал сушат в сушильной секции, доводя содержание влаги до определенного, заданного значения, а мелкозернистую фракцию агломерата отсеивают с помощью барабанного грохота. При этом после сушки остаточное содержание влаги в перерабатываемом материале составляет предпочтительно менее 1%. Для максимально полного удаления из агломерируемого материала летучих компонентов таких, как бумага и зола, с помощью барабанного грохота отсеивают мелкие частицы размером менее 1-2 мм, предпочтительно менее 1,6 мм.

Крупнозернистую фракцию агломерируемого материала предпочтительно вместе с ворсинками, обрывками ниток и т.п. удаляют из агломерируемого материала с помощью стержневого грохота. При этом сито для крупнозернистого продукта выполнено предпочтительно таким образом, что через него отсеивают частицы размером более 20 мм.

Для получения предназначенного для последующего использования агломерата с максимально однородным гранулометрическим составом образующую в ходе процесса фракцию зерен избыточной крупности, прежде всего частицы размером более 8 мм, можно отсеивать и повторно измельчать с помощью ножевой дробилки.

Целесообразно далее предусмотреть возможность извлекать из агломерируемого материала немагнитные металлы (цветные металлы) с помощью вихревого сепаратора.

Один из предпочтительных вариантов осуществления способа согласно

изобретению включает в целом следующие стадии:

а) измельчения материала, предпочтительно с помощью режущего

валкового измельчителя;

б) извлечения магнитных материалов,

предпочтительно с помощью подвесного магнита;

в) термической сушки перерабатываемого материала, предпочтительно с помощью

барабанной сушилки;

г) отделения мелкозернистой фракции,

предпочтительно с помощью барабанного грохота;

д) отделения тяжелой фракции, предпочтительно с помощью воздушного

классификатора;

е) повторного отсеивания мелкозернистого материала,

предпочтительно в секции сортировки;

ж) гомогенизации перерабатываемого материала, предпочтительно в

промежуточном накопителе;

з) агломерации перерабатываемого материала в

агломераторе с использованием системы вытяжки для летучих компонентов;

и) сушки агломерируемого материала,

предпочтительно в сушильной секции;

к) отсеивания мелкозернистого материала,

предпочтительно с помощью барабанного грохота;

л) отсеивания крупнозернистого материала и ворсинок,

предпочтительно с помощью стержневого грохота;

м) удаления немагнитных материалов,

предпочтительно с помощью вихревого сепаратора;

н) удаления образующейся в ходе процесса фракции

зерен избыточной крупности, прежде всего частиц размером более 8 мм, и измельчение этих

частиц, предпочтительно с помощью ножевой дробилки.

В предлагаемом способе предусматривается предпочтительно раздельное хранение соответственно выделенных из обрабатываемого материала чужеродных примесей, прежде всего магнитных и немагнитных металлов, инертных компонентов, тяжелых пластмасс, равно как и отсеянных мелкозернистой и крупнозернистой фракций в целях их дальнейшего использования.

Для оптимизации перемещения потока материала в способе согласно изобретению допускается возможность одновременного применения нескольких воздушных классификаторов и/или нескольких секций сортировки, через которые пропускают перерабатываемый материал, причем распределение материала по этим классификаторам и/или секциям осуществляют с помощью распределительно-дозирующего транспортера.

По соображениям экологии и с учетом необходимости сбережения энергоресурсов предусматривается, что требуемую для эксплуатации перерабатывающей установки энергию, прежде всего для проведения сушки, будут получать за счет совместного использования источников электрической и тепловой энергии.

Получаемый с помощью предлагаемого вышеописанного способа агломерат может использоваться в промышленном масштабе, во-первых, в качестве заменителя первичного топлива. Во-вторых, возможно последующее использование агломерата в качестве исходного материала в производственных целях. Из агломерата, полученного путем повторной переработки пластмасс, как это описано выше, прежде всего могут изготавливаться строительные детали нового типа и многофункционального назначения, например легкие стройдетали, для которых можно найти различное применение в сельскохозяйственном и гидротехническом строительстве, на транспорте или предназначенные для различных защитных целей. С помощью указанного агломерата можно реализовать возможность сооружения шумозащитных ограждений с одновременным их озеленением, а также использовать для укрепления дамб и берегов или для устройства открытых, экологически приемлемых автостоянок. Этот строительный материал дает двойное преимущество: он не только не превращается в отходы даже после длительного срока эксплуатации, но и возвращается изготовителем повторно в кругооборот материала.

Установка для переработки смесей пластмасс, предназначенная прежде всего для осуществления способа по изобретению, включает устройства для проведения измельчения, агломератор для измельченного материала и средство для отбора мелкозернистой фракции из агломерата. Согласно изобретению установка снабжена магнитным сепаратором, вытяжной системой для отсасывания летучих веществ в процессе агломерации и сушильной секцией для агломерированного материала, а средство для отбора мелкозернистой фракции из агломерата выполнено в виде мелкоячеистого грохота для отсеивания мелкозернистой фракции.

Установка согласно изобретению обеспечивает возможность переработки смесей пластмасс методом чистой сушки. С помощью вытяжных устройств в процессе агломерации одновременно удаляют большую часть летучих веществ, как, например, водяной пар, золу и бумагу, которые могли бы ухудшить качество пластмассового агломерата. В сушильной секции остаточное содержание влаги снижают до минимума. И, наконец, с помощью мелкоячеистого сита можно отсеивать мелкозернистую фракцию агломерата, содержащую на момент отсеивания значительную часть остающихся в агломерате летучих веществ таких, как, например, зола и бумага.

Таким образом, с помощью предлагаемой установки без использования мокрых методов переработки, применяемых обычно для сепарации и очистки пластмасс, можно получить пластмассовый агломерат, содержание золы и бумаги в котором значительно ниже допустимых пределов и который в то же время отличается исключительно малым остаточным содержанием влаги, сниженным без применения дорогостоящих сушильных аппаратов до менее одного процента. При этом следует учитывать, что такого эффекта достигают при переработке пластмасс, имеющихся обычно в бытовых отходах и т. п. Также нет необходимости ограничивать "ассортимент" пластмасс, направляемых на вторичную переработку.

Установка в одном из вариантов выполнения имеет подсоединенный за агломератором крупноячеистый грохот для отсеивания фракции агломерата из частиц избыточной крупности.

Установка по изобретению также имеет подсоединенный за устройствами для проведения измельчения воздушный классификатор для отделения тяжелой фракции измельченного материала.

При этом воздушный классификатор в задней, противолежащей воздуходувке зоне, имеет секцию просеивания, прежде всего виброгрохот, расположенную в основном параллельно воздушному потоку, создаваемому воздуходувкой, и разделяющую заднюю зону воздушного классификатора на верхнюю и нижнюю ее части так, что к нижней части указанной зоны примыкает скребковый транспортер, а верхняя часть указанной зоны соединена аэродинамической трубой со средней секцией скребкового транспортера.

В одном из вариантов выполнения установка имеет промежуточный накопитель, в котором предусмотрены вертикальный шнек для перемешивания помещенного на хранение продукта и разгрузочное устройство, соединенное с агломератором.

Мелкоячеистый грохот для отсеивания из агломерированного материала мелкозернистой фракции выполнен предпочтительно в виде барабанного грохота и размещен в сушильной секции для сушки агломерата.

Предпочтительно также агломератор подсоединить к сушильной секции вихревого сепаратора.

Установка по изобретению в совокупности содержит соединенные друг с другом

транспортирующими механизмами узлы:

а) режущий валковый измельчитель со стопорным питателем, разгрузочное

устройство которого соединено с загрузочным устройством барабанной сушилки;

б) расположенный за режущим валковым измельчителем подвесной магнит;

в) барабанную сушилку, стенки

которой выполнены перфорированными и разгрузочное устройство которой соединено с загрузочным

устройством воздушного классификатора;

г) воздушный классификатор, разгрузочное устройство

которого для легкой фракции соединено с приемным устройством промежуточного накопителя;

д)

промежуточный накопитель, в котором предусмотрены вертикальный шнек и разгрузочное устройство,

соединенное с агломератором;

е) агломератор с вытяжной системой для отсасывания летучих

компонентов в процессе агломерации, разгрузочное устройство которого соединено с сушильной секцией;

ж) сушильную секцию, в которой расположен барабанный грохот для отсеивания мелкозернистой

фракции агломерированного материала и которая соединена со стержневым грохотом;

з) стержневой

грохот, разгрузочное устройство которого для подрешетного продукта соединено с виброгрохотом;

и) виброгрохот, разгрузочное устройство которого для подрешетного продукта соединено с

промежуточным накопителем, а разгрузочное устройство для надрешетного продукта соединено с вихревым

сепаратором;

к) вихревой сепаратор, разгрузочное устройство которого для неметаллических

компонентов соединено с ножевой дробилкой;

л) ножевую дробилку, разгрузочное устройство

которой соединено с виброгрохотом;

м) промежуточный накопитель.

Другие

преимущества изобретения поясняются подробнее ниже на двух примерах осуществления предлагаемого способа

и примере выполнения предлагаемой установки, показанных на чертежах, на которых:

на

фиг. 1а-1д показан пример осуществления способа по изобретению на соответствующих блок-схемах;

на

фиг. 2 - второй пример осуществления способа по изобретению на соответствующей блок-схеме;

на фиг. 3а-3б - пример выполнения установки по изобретению, прежде всего для осуществления способа

по фиг. 2;

на фиг. 4 - пример выполнения воздушного классификатора, применяемого

в установке по изобретению;

на фиг. 5 - пример выполнения агломератора, применяемого в установке по

изобретению;

на фиг. 6 - пример выполнения сушильной секции с мелкоячеистым ситом,

применяемой в установке по изобретению.

На фиг. 1а в общем виде представлена блок-схема, иллюстрирующая вариант осуществления способа по изобретению, включающего десять стадий. Отдельные стадии этого способа, а именно предварительное измельчение, переработка материала на первой стадии, переработка материала на второй стадии и последующая переработка материала, поясняются подробнее на фиг. 1б-1д.

После поступления тюков со смесью из пластмассовых бытовых отходов тюки распаковывают и отходы сортируют. В зависимости от свойств поступивших пластмассовых отходов их либо сначала предварительно измельчают, либо сразу же направляют на стадию основного измельчения.

Предварительное измельчение смеси из пластмассовых отходов необходимо предусмотреть прежде всего в тех случаях, когда пластмасса содержит много чужеродных элементов, которые могут повредить ножи измельчающего устройства. Для предварительного измельчения материала пригодны, например, гильотинные ножницы с прочным, надежным ножом, способным разрезать загружаемые кипы пластмассы на более мелкие части. Из разделанного таким путем материала можно затем с помощью сепараторов отделять материалы, которые могут привести к повреждениям измельчающего устройства на следующей стадии переработки. Благодаря этому износ этого устройства сводится к минимуму. Одновременно с этим оптимизируется процесс прохождения материала, поскольку после его предварительного измельчения он легче поддается обработке в измельчителях на следующей стадии.

Смесь из бытовых отходов после удаления из нее чужеродных элементов измельчают, например, с помощью режущего валкового измельчителя. Затем измельченный материал подают на первую стадию его подготовки для агломерации. На этой подготовительной стадии в первую очередь удаляют магнитные материалы, после чего перерабатываемую смесь подвергают первичной сушке (предварительная сушка). Далее, за счет отсеивания мелкозернистой фракции удаляют инертные компоненты, не подлежащие дальнейшей переработке вместе с пластмассой.

Из первой, подготовительной, стадии материал с помощью распределительно-дозировочного транспортера подают в несколько параллельно подсоединенных секций установки для дальнейшей переработки пластмассы.

Каждая из этих секций предназначена для проведения второй стадии переработки материала и включает устройство для его уплотнения, соответственно его агломерирования и сушильный аппарат.

На этой второй подготовительной стадии из перерабатываемого материала удаляют тяжелые частицы и инертные вещества, после чего материал гомогенизируют в промежуточном накопителе (буферном хранилище).

Переработанный таким образом на стадиях 1 и 2 материал загружают в агломератор, где его уплотняют прессованием (брикетирование) или же его частично оплавляют и резко охлаждают, осуществляя таким путем термическую агломерацию; целью этого процесса является получение сыпучей массы. В процессе агломерирования с помощью вытяжного устройства непрерывно отсасывают летучие вещества такие, например, как водяной пар, зола и бумага. Благодаря этому из агломерата практически полностью удаляют вещества, которые могут затруднить или даже исключить возможность его дальнейшего использования. Затем агломерированный материал проходит стадию сушки, где остаточное содержание влаги в нем доводят до требуемого значения (обычно менее 1%).

Далее уплотненный и высушенный в нескольких секциях перерабатывающей установки материал подают на стадию последующей переработки.

Целью этой переработки является завершающая доводка агломерированного материала до таких кондиций, которые обеспечивают возможность его последующего применения в промышленных целях. Для этого из агломерированного и высушенного материала сначала отсеивают мелкозернистую фракцию, содержащую преимущественно частицы размером менее 1,6 мм. Как показали проведенные нами исследования, в мелкозернистой фракции с размером частиц менее 1,6 мм содержится подавляющая часть оставшихся летучих компонентов таких, как зола и бумага. Поэтому за счет отсеивания мелкозернистой фракции концентрацию золы и бумаги в пластмассовом агломерате удается снизить до пределов, значительно ниже допустимых, что позволяет использовать его в качестве исходного сырьевого материала.

Затем для получения насыпной массы максимально однородного гранулометрического состава из пластмассового агломерата отсеивают крупнозернистую фракцию, содержащую в основном частицы размером более 20 мм.

Из полученного по завершении этой операции материала удаляют немагнитные металлы и при необходимости материал подвергают дополнительному измельчению.

Переработанный описанным выше путем агломерированный материал помещают затем в промежуточный накопитель, где он находится до момента его дальнейшего использования.

Ниже на фиг. 1б-1д более подробно поясняется проведение следующих стадий способа: предварительное измельчение материала, переработка материала на первой стадии, переработка материала на второй стадии и завершающая обработка материала.

На фиг. 1б представлена блок-схема, показывающая схему движения пластмассовой смеси на стадию предварительного измельчения. Поступающие кипы пластмассовых отходов предварительно разделывают предпочтительно с помощью гильотинных ножниц или какого-либо другого подобного приспособления. После такого предварительного измельчения материал пропускают через устройство, выполненное в виде откидной заслонки, срабатывание которой зависит от собираемого на ней груза. Таким путем из смеси удаляют тяжелые чужеродные компоненты. Затем за счет отсеивания мелкозернистой фракции из этой смеси удаляют инертные вещества, которые не подлежат дальнейшей переработке вместе с пластмассой и которые, например, при термообработке в агломераторе могут сгорать, образуя золу. Далее с помощью магнитного сепаратора извлекают магнитные материалы.

Предварительно измельченный описанным выше путем и не содержащий более чужеродных компонентов материал подают на стадию эффективного основного измельчения. Если такое измельчение осуществляют, например, с помощью режущего валкового измельчителя, то благодаря описанной выше предварительной обработке материала исключается угроза повреждения ножей измельчителя и тем самым повышается срок службы последнего. Одновременно с этим возрастает эффективность обработки им предварительно измельченного материала.

На фиг. 1в показана подготовка к агломерированию измельченного материала на первой стадии. С этой целью из подготавливаемого материала с помощью магнитного сепаратора сначала извлекают магнитные металлы. Эти металлы вместе с таковыми, отделенными во время предварительного измельчения, направляются для дальнейшего использования в той области, где они могут найти применение.

Затем материал подвергают термической сушке в барабанной сушилке. Благодаря непрерывному перемещению материала в процессе сушки от него могут отделяться налипшие загрязняющие и инертные частицы. Барабанную сушилку целесообразно выполнять в виде барабанного грохота (барабанного вращающегося грохота), что позволяет отсеивать отделившиеся во время сушки указанные загрязняющие и инертные частицы. Тем самым снижается, в частности, концентрация частиц, способствующих при термообработке перерабатываемого материала (например, при агломерации) образованию золы.

Вторая стадия подготовки материала к агломерации представлена на блок-схеме по фиг. 1г. Перерабатываемый материал с помощью распределительно-дозирующего транспортера (см. фиг. 1а) подают на следующую стадию, включающую несколько параллельно подсоединенных воздушных классификаторов (классификация в потоке). В воздушных классификаторах из перерабатываемого материала отделяют прежде всего тяжелые пластмассы, например, ПВХ. Эти вещества направляют затем для соответствующего дальнейшего использования. В воздушных классификаторах из перерабатываемого материала отделяют, кроме того, такие тяжелые чужеродные компоненты, которые не были извлечены магнитным сепаратором. Кроме того, предназначенные для последующей переработки легкие пластмассы пропускают через секцию сортировки, где происходит отсеивание других инертных веществ. Эта секция сортировки может выполняться, например, в виде вибротранспортера с перфорированным днищем. Альтернативно описанной методике перерабатываемый материал можно пропускать через неподвижный колосниковый грохот. При этом обогащаются инертные вещества, содержащиеся в подрешетном продукте. Размеры ячеек выбирают предпочтительно таким образом, чтобы через них можно было отсеивать зерна крупностью 3-7 мм, предпочтительно менее 5 мм.

Отсеянные инертные вещества по возможности также направляют для соответствующего последующего использования.

Подготавливаемый для последующей переработки продукт после удаления из него тяжелых пластмасс и инертных веществ помещают в промежуточный накопитель. В этом накопителе материал гомогенизируют путем перемешивания. При необходимости его можно также дополнительно сушить. В промежуточном накопителе материал, следовательно, приобретает среди прочих также свойства, которые позволяют в последующем лучше регулировать его загрузку в агломератор.

Гомогенизированный в промежуточном накопителе материал агломерируют, как это описано выше, в агломераторе при одновременном отсасывании из него летучих компонентов. Затем на следующей стадии (стадии сушки, см. фиг. 1а) проводят термическую сушку.

Особое значение для настоящего изобретения имеет также последующая обработка материала, которую осуществляют после его уплотнения и сушки. Эта стадия переработки материала представлена на фиг. 1д.

Из агломерированного путем оплавления и резкого охлаждения и высушенного затем материала сначала отсеивают мелкозернистую фракцию, прежде всего частицы размером 1-2 мм, предпочтительно менее 1,6 мм. Для этой цели желательно применять барабанный грохот, но можно использовать также магнитные грохоты. Экспериментальные исследования показали, что при отсеивании мелкозернистой фракции из перерабатываемого материала удаляются те летучие компоненты, которые не удалось отсосать во время агломерирования, как, например, бумага и зола. Благодаря этому способ согласно изобретению без проведения стадии мокрой сушки обеспечивает возможность получения пластмассового агломерата очень высокого качества и с минимальным содержанием золы и бумаги.

Отсеянная мелкозернистая фракция перерабатываемого материала может при необходимости в свою очередь направляться для соответствующего дальнейшего использования.

После стадии сепарации ворсинок, волокнистых частиц и т.п. и крупнозернистой фракции, которая может включать обработку, например, на стержневом грохоте, с помощью которого из перерабатываемого материала удаляют зерна размером более 20 мм, материал можно повторно пропускать через сита для отбора частиц избыточной крупности. Из отобранных частиц избыточной крупности (например, частиц с диаметром более 8 мм) сначала извлекают немагнитные металлы. Для этой цели используют предпочтительно метод вихревой сепарации. С его помощью из фракции частиц избыточной крупности можно надежно удалять немагнитные (парамагнитные) металлы такие, например, как медь, алюминий и латунь. Фракцию частиц избыточной крупности после удаления из нее чужеродных металлических примесей подвергают затем дополнительному измельчению (например, с помощью ножевой дробилки) и повторно направляют на стадию сепарации для отделения указанных частиц.

Для отобранных немагнитных металлов предусмотрено соответствующее дальнейшее использование. В принципе возможен отбор немагнитных металлов также между стадиями отсеивания мелкозернистой фракции и сепарации фракции частиц избыточной крупности, например, непосредственно за стадией отделения ворсинок, волокнистых частиц и т.п.

После проведения стадии отбора частиц избыточной крупности агломерированный материал помещают на промежуточное хранение в накопитель, в котором агломерат при необходимости можно дополнительно гомогенизировать путем перемешивания. Такое механическое перемешивание предотвращает одновременно образование мостиковых связей в агломерате. Из промежуточного накопителя агломерат по мере надобности выгружают и его можно затем направлять для использования в промышленных целях.

Другой вариант осуществления способа согласно изобретению представлен блок-схемой на фиг. 2.

В этом варианте осуществления способа смесь из пластмассовых отходов перерабатывают по следующей многостадийной схеме:

а) измельчение перерабатываемого материала;

б) извлечение магнитных (прежде всего ферромагнитных) материалов;

в) термическая сушка перерабатываемого материала;

г) отсеивание мелкозернистой фракции с размером частиц 5-10

мм,

предпочтительно менее 7 мм;

д) отделение тяжелой фракции с плотностью выше плотности ПВХ;

е) отсеивание мелкозернистой фракции с размером частиц 3-7 мм, предпочтительно менее 5

мм;

ж) хранение и гомогенизация материала в промежуточном накопителе;

з) агломерирование перерабатываемого материала;

и) термическая сушка материала;

к) отсеивание

мелкозернистой фракции с размером частиц 1-2 мм, предпочтительно менее 1,6 мм;

л) отсеивание крупнозернистой фракции с размером частиц более 15-30 мм предпочтительно 20 мм;

м)

отсеивание частиц размером 5-10 мм, предпочтительно более 8 мм; извлечение немагнитных металлов из отсеянного продукта; измельчение отсеянного продукта с помощью ножевой дробилки и возвращение

отсеянного продукта в установку по переработке материала;

н) хранение переработанного материала в промежуточном накопителе.

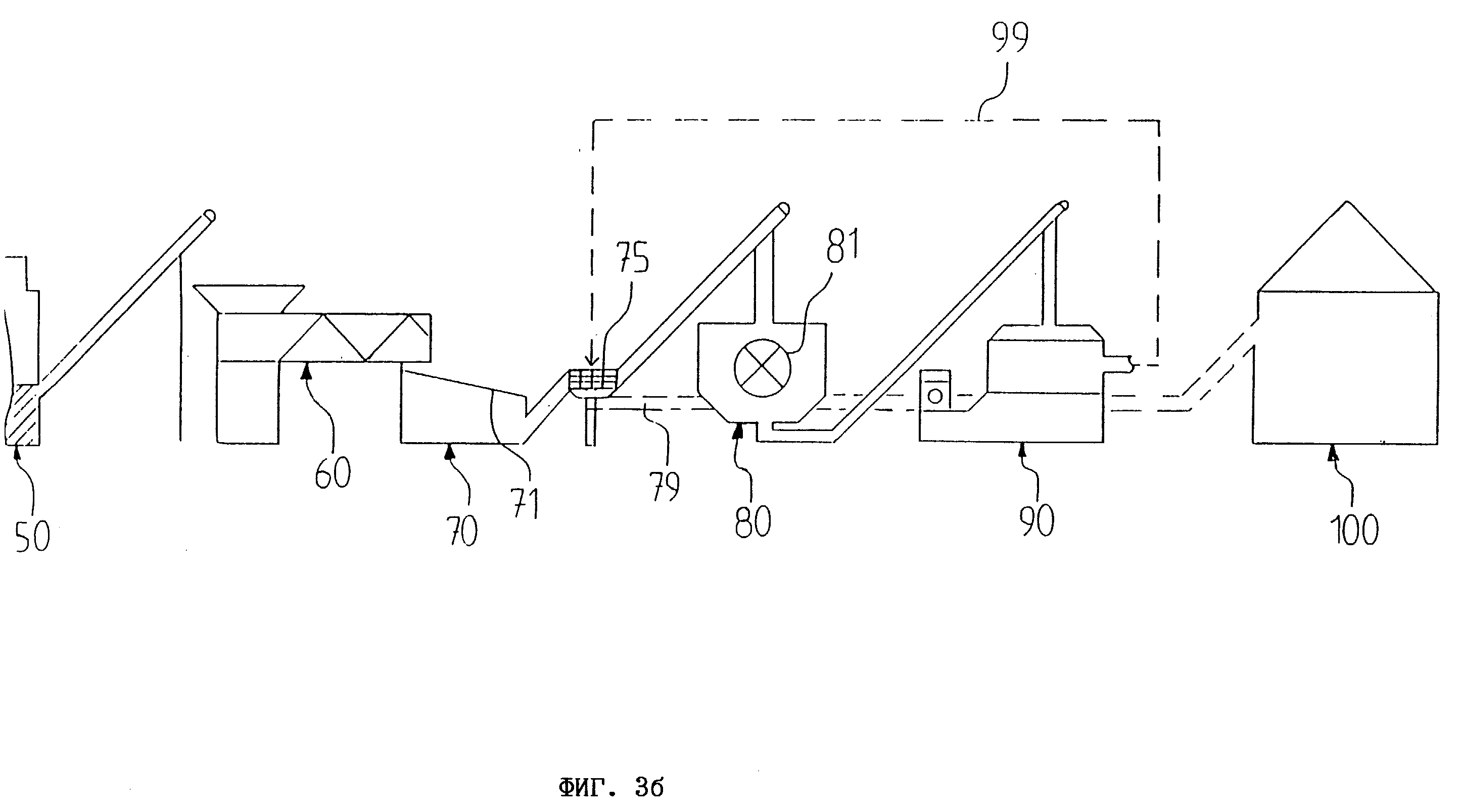

Ниже перерабатывающая установка, предназначенная для осуществления способа по фиг. 2, поясняется подробнее на фиг. 3, где на фиг. 3а показана первая часть перерабатывающей установки, служащая для проведения стадии подготовки материала, и агломератор, а на фиг. 3б представлена вторая часть перерабатывающей установки, служащая для проведения стадии последующей переработки материала, и промежуточный накопитель. В более подробном описании транспортирующих устройств (ленточных транспортеров, шнековых транспортеров, пневмотранспортеров и т. п. ), с помощью которых материал подают на соответствующую стадию переработки, нет необходимости, поскольку эти устройства не обладают какими-либо дополнительными отличительными признаками (в частности, применением сит, сушильного аппарата и т.д.), которые делают их пригодными для использования только в перерабатывающей установке по изобретению.

Указанная установка включает в качестве первой стадии переработки режущий валковый измельчитель 10. Этот измельчитель 10 снабжен стопорным питателем 12, который прижимает загруженную массу к режущим валкам 11. За измельчителем 10 расположен подвесной магнит 15, служащий для извлечения магнитных материалов.

Следующая стадия включает барабанную сушилку 20, служащую одновременно в качестве барабанного грохота. С этой целью стенки 22 барабана 21 выполнены перфорированными.

Третью стадию образует воздушный классификатор 30, предназначенный для отделения тяжелых компонентов пластмассовой смеси. Для удаления из перерабатываемого материала частиц с большой удельной плотностью в воздушном классификаторе (аэроклассификаторе) используется принцип действия, основанный на различном характере движения в потоке воздуха частиц различной крупности и плотности. У передней стенки воздушного классификатора 30 расположена воздуходувка 32, направляющая поток воздуха к задней стенке классификатора 30. Для регулирования воздушного потока предусмотрены направляющие пластины 33, расположенные под углом к направлению движения материала. В зоне 29 загрузки воздушного классификатора 30 находится пластинчатый магнит, служащий для извлечения из загруженного в воздушный классификатор 30 материала магнитных частиц. Разгрузочное устройство 31 служит приемником для быстро опускающихся тяжелых компонентов, поступающих из воздушного классификатора 30.

В задней зоне воздушного классификатора 30 на металлической сетке 34, расположенной в основном параллельно движению воздушного потока, создаваемого воздуходувкой 32, и выполненной в виде виброгрохота, собирается зернистая фракция перерабатываемого материала. При этом из перерабатываемого материала отсеивают образующие подрешетный продукт частицы диаметром менее 5 мм и удаляют их через разгрузочное устройство 31. Более крупные частицы (надрешетный продукт) перемещаются виброгрохотом 34 к расположенной в нижней части задней зоны воздушного классификатора 30 приемной части скребкового транспортера 38, который подает их на следующую стадию переработки.

В зоне над виброгрохотом 34 полые частицы, фрагменты фольги и т.п. увлекаются воздушным потоком, создаваемым воздуходувкой 32, в аэродинамическую трубу 35, соединяющую воздушный классификатор 30 со средней секцией скребкового транспортера 38. Указанная верхняя зона воздушного классификатора 30 перекрыта сеткой 36, которая используется для снижения давления в классификаторе.

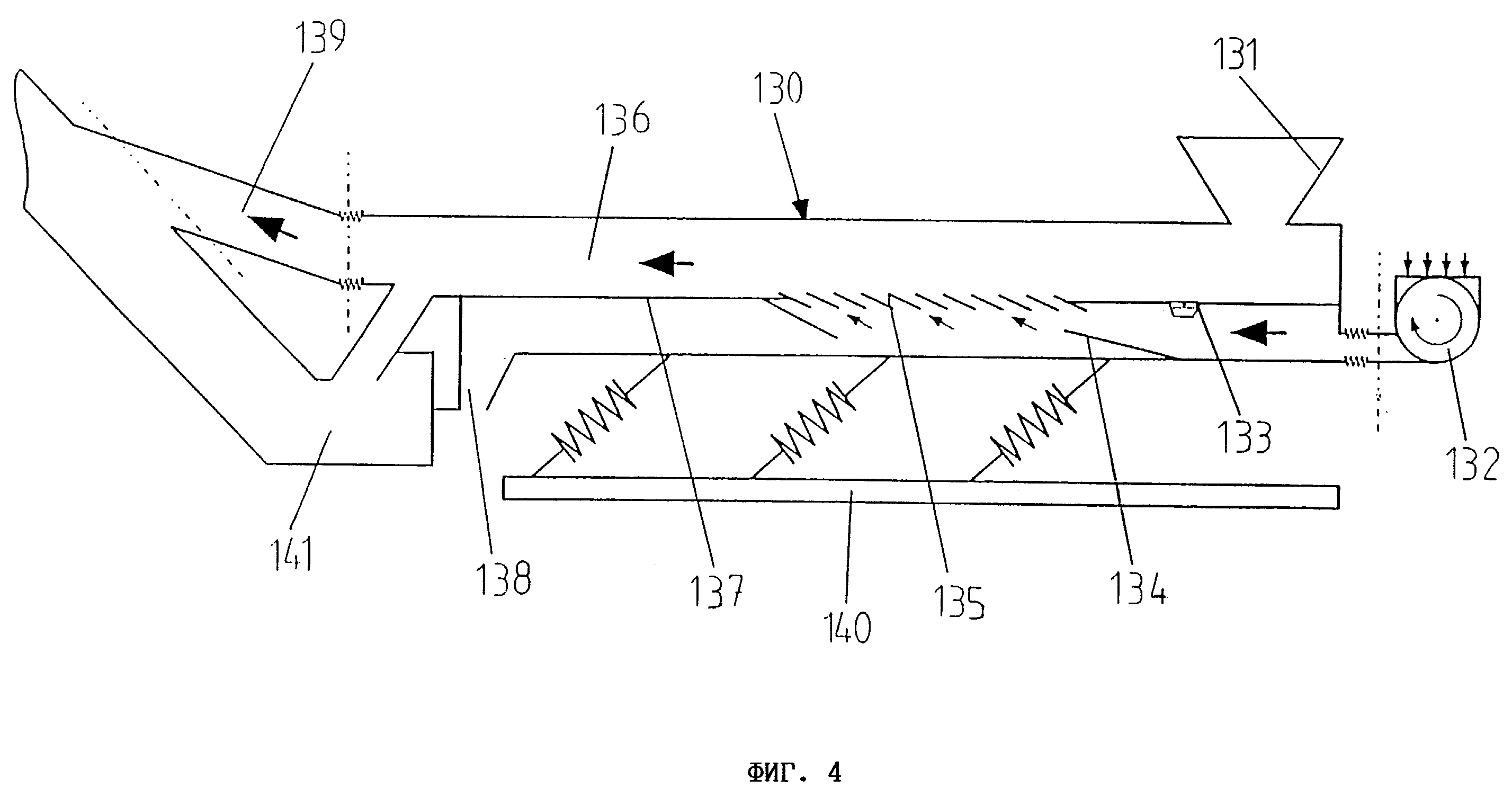

Вместо воздушного классификатора, описанного выше, можно применять классификатор аналогичного типа, конструкция которого показана на фиг. 4.

Измельченную и не содержащую более чужеродных примесей пластмассовую смесь можно помещать затем в промежуточный накопитель 40. Для перемешивания смеси в этом накопителе 40 предусмотрен вертикальный шнек 45. Наличие промежуточного накопителя 40 позволяет в последующем регулировать количество материала, подаваемого в агломератор 50.

Агломератор 50 оснащен вытяжной системой 55, с помощью которой в процессе агломерации из материала отсасываются летучие компоненты, как, например, зола, водяной пар и бумага.

Для сушки агломерата предназначена сушильная секция 60, где с помощью барабанного грохота одновременно отсеивают мелкозернистую фракцию агломерированного материала.

За сушильной секцией с грохотом для отсеивания мелкозернистой фракции предусмотрен стержневой грохот 70, предназначенный для удаления ворсинок, волокнистых частиц и т.п., а также крупных зерен. Сита 71 стержневого грохота 70 имеют ячейки, которые обеспечивают отсеивание образующей надрешетный продукт крупнозернистой фракции агломерата (частицы размером более 20 мм).

Подрешетный продукт из стержневого грохота 70 поступает в сепаратор 75 с подвижным рабочим органом, который можно выполнять, например, в виде (в данном случае) виброгрохота или в виде барабанного, соответственно качающегося грохота и который предназначен для разделения поступающего в него агломерата на две фракции: одну с размером частиц более 8 мм (надрешетный продукт) и вторую с размером частиц менее 8 мм (подрешетный продукт). Подрешетный продукт, состоящий из частиц размером менее 8 мм, с помощью ленточного транспортера 79 направляют непосредственно в промежуточный накопитель 100.

Для частиц размером более 8 мм предусмотрена дальнейшая переработка, с каковой целью надрешетный продукт подают в вихревой сепаратор 80. В этом сепараторе 80, оборудованном вращающимся магнитным барабаном 81, после намагничивания немагнитных компонентов и их извлечения остается материал, не содержащий металлических примесей. Не содержащий металлических примесей продукт подают из вихревого сепаратора 80 в ножевую дробилку 90. В этой дробилке 90 происходит дальнейшее измельчение частиц, размер которых превышает 8 мм. Как показано на фиг. 3б пунктирной линией 99, продукт из ножевой дробилки 90 повторно подают на виброгрохот 75, где размолотые частицы снова просеивают. Такая схема обеспечивает попадание в накопитель 100 только таких частиц, размер которых менее 8 мм и которые могут в последующем использоваться в промышленных целях.

Альтернативно описанному варианту вихревой сепаратор 80 можно размещать также между грохотом для отсеивания мелкозернистой фракции и сепаратором 75, например, непосредственно за стержневым грохотом 70.

Ниже описывается процесс осуществления способа переработки пластмасс, включающих чужеродные элементы, с помощью установки, представленной на фиг. 3.

С помощью ленточных транспортеров 1 и 2 пластмассовые отходы - при необходимости предварительно измельченные - подают в режущий валковый измельчитель 10. Для предотвращения трудностей, которые могут возникнуть при захвате объемных пластмассовых элементов с малой массой, в частности фольги и полых изделий, поскольку, например, последние не захватываются, а отскакивают от вращающихся валков, предусмотрен стопорный питатель 12, прижимающий перерабатываемый материал к вращающимся валкам 11. В измельчителе 10 материал измельчают до 30-100 мм, предпочтительно до 50-65 мм. Затем измельченный материал с помощью ленточного транспортера 19 выгружают из измельчителя. После выгрузки из измельчителя 10 из смеси пластмассовых отходов с помощью подвесного магнита 15 извлекают магнитные материалы, прежде всего ферромагнитные компоненты.

Измельченный и не содержащий более магнитных компонентов материал подают в барабанную сушилку 20, где его подвергают термической сушке. Вращающийся барабан 21 обеспечивает постоянное движение материала в процессе сушки, благодаря чему налипшие на материал загрязняющие и инертные частицы отделяются. Так как стенки 22 барабана 21 выполнены перфорированными, в процессе сушки одновременно происходит отсеивание из перерабатываемого продукта мелкозернистой фракции с размером частиц 5-10 мм, предпочтительно менее 7 мм. Эта мелкозернистая фракция содержит инертные компоненты такие, например, как песчинки, осколки стекла и т.п., которые не подлежат дальнейшей переработке вместе с пластмассой и которые, в частности, в процессе агломерации, могут способствовать образованию золы.

Для термической сушки предпочтительно используют тепло, выделяющееся при работе дизельного двигателя, питающего энергией перерабатывающую установку.

Для отделения тяжелых компонентов высушенный и не содержащий более инертных веществ материал подают затем через зону 29 загрузки в воздушный классификатор 30, где материал захватывается воздушным потоком, создаваемым воздуходувкой 32. Для удаления из перерабатываемого материала частиц с большей по сравнению с ПВХ плотностью в воздушном классификаторе (аэроклассификаторе) используется принцип действия, основанный на различном характере движения в потоке воздуха частиц различной крупности и плотности. Это относится как к тяжелым пластмассовым компонентам, так и к чужеродным примесям, которые не были удалены на предыдущих стадиях переработки.

Тяжелые компоненты в потоке воздуха быстро опускаются и выгружаются из воздушного классификатора через разгрузочное устройство 31. Более легкие пластмассовые компоненты перемещаются во вторую часть классификатора 30. Зернистая фракция собирается на виброгрохоте 34, где отсеиваются образующие подрешетный продукт частицы размером менее 5 мм, прежде всего, следовательно, содержащая инертные вещества мелкозернистая фракция, которые выгружают через разгрузочное устройство 31. Надрешетный продукт подается виброгрохотом к скребковому транспортеру 38, который удаляет этот продукт из воздушного классификатора. Полые частицы, фрагменты фольги и т.п. захватываются потоком воздуха и через байпас (аэродинамическую трубу) 35 подаются в среднюю секцию скребкового транспортера 38. Благодаря этому снижается нагрузка на приемную часть скребкового транспортера 38 и тем самым предотвращается опасность закупоривания и образование пыли.

Более подробно принцип действия воздушного классификатора поясняется ниже на фиг. 4. Цепь 39 скребкового транспортера 38 подает перерабатываемый материал в промежуточный накопитель 40. В этом накопителе 40 зернистый материал для предотвращения образования мостиковых связей и для его гомогенизации перемешивают с помощью вертикального шнека 45. Наличие промежуточного накопителя 40 обеспечивает, кроме того, возможность регулировать в последующем подачу материала в агломератор 50. Выдерживание материала в промежуточном накопителе, куда он периодически поступает, позволяет регулировать количество материала, подаваемого для дальнейшей переработки в агломератор 50.

В агломераторе 50 пластмассовый продукт оплавляют, после чего начинается процесс агломерации. Затем материал резко охлаждают. Цель агломерации состоит в том, чтобы воздействовать на параметры сыпучести перерабатываемого материала таким образом, чтобы гранулометрический состав был более равномерным, форма частиц более одинаковой и чтобы повысить насыпную плотность. Наличие в бытовых отходах пластмассовых элементов, преимущественно не обладающих большой массой таких, как фольга, различные упаковки и т.п., способствует тому, что путем агломерирования получают продукт с повышенной плотностью и малых размеров. Таким образом, должно быть обеспечено получение однородного по своему составу, сыпучего гранулята, который можно легко транспортировать, дозировать и направлять на дальнейшее использование.

Особое значение для способа согласно изобретению имеет тот факт, что в процессе агломерации из перерабатываемого материала с помощью вытяжной системы 55 отсасываются летучие вещества такие, как, например, водяной пар, зола и бумага. Благодаря этому концентрация указанных чужеродных примесей в агломерате существенно снижается.

Затем агломерат подают в сушильную секцию 60, где его подвергают термической сушке, доводя остаточное содержание влаги до требуемого значения (обычно менее 1%). В процессе сушки с помощью барабанного грохота одновременно отсеивают мелкозернистую фракцию агломерата (частицы размером менее 1,6 мм).

Экспериментальные исследования показали, что эта мелкозернистая фракция включает большое количество содержащихся в агломерате бумаги, золы и других подобных веществ. Поэтому отсеивание мелкозернистой фракции позволяет еще раз значительно снизить концентрацию этих примесей в агломерате. Благодаря отсасыванию летучих веществ в процессе агломерации и последующему отсеиванию мелкозернистой фракции получают агломерат, зольность которого существенно ниже допустимых верхних пределов.

После отделения мелкозернистой фракции из агломерата отсеивают с помощью стержневого грохота 70 крупнозернистую фракцию (частицы размером более 20 мм). Таким образом, после последовательного отсеивания сначала мелкозернистой, а затем крупнозернистой фракций в процессе дальнейшей переработки остается пластмассовый агломерат, состоящий из частиц с размерами в пределах больше 1,6 мм и меньше 20 мм. Этот насыпной продукт отличается прежде всего малым содержанием чужеродных примесей и поэтому особенно пригоден для дальнейшего использования.

Этот насыпной продукт повторно просеивают с помощью виброгрохота 75. Частицы размером менее 8 мм образуют подрешетный продукт, который механическим транспортером 79 подают в промежуточный накопитель 100. В накопителе 100 продукт находится до момента его отправки для дальнейшего использования в промышленных целях.

Частицы с размером, превышающим 8 мм (надрешетный продукт), подают в вихревой сепаратор 80, в котором из агломерата извлекают немагнитные металлы. В сепараторе 80 на агломерат воздействуют переменным магнитным полем, создаваемым вращающимся магнитным барабаном 81. Благодаря этому в металлических частицах согласно уравнениям Максвелла наводятся вихревые токи и металлические частицы намагничиваются. Таким путем обеспечивается возможность извлечения указанных металлов.

После извлечения немагнитных металлов частицы размером более 8 мм подают в загружаемую сверху ножевую дробилку 90, где их измельчают. Как показано пунктирной линией 99 на фиг. 3, измельченный продукт снова подают из ножевой дробилки 90 в сепаратор с виброгрохотом 75, где его повторно просеивают. Такая схема обеспечивает поступление в промежуточный накопитель 100 только частиц крупностью менее 8 мм.

В промежуточном накопителе 100 готовый агломерат находится до момента его отправки для дальнейшего использования. При выгрузке агломерата из накопителя 100 можно предусмотреть также возможность его повторной проверки, например, с помощью магнитного сепаратора, на наличие оставшихся в нем ферромагнитных компонентов, прежде всего частиц железа и стали.

Далее предусмотрено соответствующее дальнейшее раздельное использование выделенных из перерабатываемого материала компонентов, прежде всего ферромагнитных металлов, инертных веществ (стекла, песка и т.п.), тяжелых пластмассовых компонентов, мелкозернистой фракции и фракции частиц избыточной крупности пластмассового агломерата, а также немагнитных металлов.

Описанная выше установка обеспечивает переработку методом чистой сушки смесей из пластмассовых отходов, прежде всего бытовых отходов из термопласта, утилизацию которых осуществляет объединение Duales System Deutschland (организация, созданная изготовителями упаковок для различных товаров, и торговыми фирмами; в ее задачи входят сбор использованных упаковок, их предварительная сортировка и доставка к местам переработки, а также вывоз отходов, не пригодных к повторной переработке). При такой переработке концентрация чужеродных примесей в агломерате, прежде всего металлов, золы, бумаги, песка и осколков стекла снижается настолько, что это позволяет без всяких затруднений использовать продукт в дальнейшем, например, в экструдерах. Крупность частиц, равно как и насыпная плотность агломерата не превышает заданных пределов.

Таким образом, с помощью описанного выше способа получают сыпучий продукт соответствующей плотности, качество которого отвечает требованиям, предъявляемым к регенерированному материалу такого типа в целях его дальнейшего использования в качестве сырья. При этом в способе отсутствуют стадии мокрой очистки, вследствие чего отпадает необходимость в проведении дорогостоящих и энергоемких стадий сушки мокрых пластмасс. Дополнительная экономия энергоресурсов достигается за счет объединения электрической и тепловой энергии, требуемой для работы установки.

На фиг. 4 схематично показан предпочтительный вариант конструкции воздушного классификатора.

Перерабатываемый материал загружают в этот воздушный классификатор 130 сверху через загрузочное устройство 131 и затем он перемещается создаваемым воздуходувкой 132 потоком воздуха под магнитом 133 (так называемым "магнитом-полицейским", который выявляет наличие содержащихся в материале остаточных магнитных компонентов и извлекает их) к направляющим пластинам 134, 135. Отражатель 134 и поворотные направляющие пластины 135 служат для регулирования потока воздуха и перемещения захватываемого им материала в вибрационный желоб 136. При этом в желобе происходит отделение тяжелых частиц, которые быстро опускаются и падают в разгрузочную шахту 138 для этой тяжелой фракции. Более легкая фракция продолжает поступательное движение по желобу 136.

Вибрации желоба 136 возбуждаются пружинами 140. В концевой зоне вибрационного желоба на перфорированном участке днища 137 собирается зернистая фракция перерабатываемого материала. Размеры ячеек перфорированного участка днища 137 выбраны таким образом, что через них отсеиваются образующие подрешетный продукт частицы крупностью менее 5 мм, падая затем в разгрузочную шахту 138. Более крупные частицы образуют надрешетный продукт, который с помощью скребкового цепного транспортера 141 удаляют из воздушного классификатора 130.

Вибрационный желоб 136 соединен со скребковым цепным транспортером 141 также аэродинамической трубой 139. По этой аэродинамической трубе фрагменты фольги и другие особенно легкие компоненты попадают непосредственно в центральную секцию скребкового цепного транспортера 141.

На фиг. 5 представлен предпочтительный пример выполнения агломератора 50 с приводным двигателем 51. Процесс агломерации в этом аппарате осуществляют по известной методике, а именно оплавлением перерабатываемого материала и последующим резким его охлаждением. Особую роль в предлагаемом варианте играет вытяжной колпак 55, с помощью которого в процессе агломерации отсасывают летучие вещества, как, например, пар, бумагу, золу и т.п. По воздуховоду 56 эти вещества подают в соответствующее устройство для очистки. Благодаря отсасыванию летучих веществ содержание чужеродных примесей в получаемом агломерированием насыпном продукте снижается до минимума.

В агломераторе 50 предусмотрена далее загрузочная воронка 57, через которую получаемый агломерированием насыпной продукт поступает на пневмотранспортер 59, где он перемещается потоком воздуха, нагнетаемого вентилятором 58, и сушится.

На фиг. 6 представлен предпочтительный пример выполнения сушильной секции 60, состоящей из пневмотранспортера 61 и мелкоячеистого барабанного грохота 65 для агломерированного материала.

Пневмотранспортер 61 подает агломерат в барабанный грохот 65, где продукт одновременно сушится и сепарируется. Материал перемещается через этот вращающийся барабанный грохот 65, перфорированные стенки которого имеют ячейки такого диаметра, который позволяет отсеивать образующие подрешетный продукт частицы размером менее 1,6 мм, после чего они попадают в приемные емкости 68. Надрешетный продукт выгружают через разгрузочное устройство 66 и подают на следующую стадию переработки.

Если мелкоячеистый грохот 65 размещают непосредственно за агломератором 50, то в этом случае пневмотранспортер 61 служит продолжением показанного на фиг. 5 пневмотранспортера 59, с помощью которого материал удаляют из агломератора 50.

Реферат

Изобретение касается повторной переработки содержащих чужеродные компоненты пластмасс. В способе переработки смесей пластмасс, в частности смесей пластмасс из бытовых отходов, перерабатываемый материал измельчают на стадии измельчения и измельченный материал агломерируют. Из измельченного материала извлекают магнитные компоненты. Во время агломерации удаляют летучие вещества посредством отсасывающих устройств. Агломерированный материал сушат и просеивают. Установка для переработки смесей пластмасс, имеющих инородные компоненты, содержит устройства для проведения измельчения, агломератор для измельченного материала и средство для отбора мелкозернистой фракции из агломерата. Установка снабжена магнитным сепаратором, вытяжной системой для отсасывания летучих веществ в процессе агломерации и сушильной секцией для агломерированного материала. Средство для отбора мелкозернистой фракции из агломерата выполнено в виде мелкоячеистого грохота для отсеивания мелкозернистой фракции. При малых энергозатратах можно получить высококачественный пластмассовый агломерат, который может быть использован в промышленном масштабе как заменитель первичного топлива, как исходный материал для изготовления строительных деталей и т.п. 2 с. и 35 з.п. ф-лы, 6 ил.

Комментарии