Теплоотвод и выделение при пиролизе биомассы - RU2582607C2

Код документа: RU2582607C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам пиролиза и установке, в которой твердый теплоноситель (например, песок) отделяют от продуктов реакции пиролиза и охлаждают при помощи закалочной среды (например, воды) для улучшения регулирования температуры. Охлаждение при помощи закалочной среды может происходить внутри или выше псевдоожиженного слоя теплоносителя, в котором твердый побочный продукт, древесный уголь, сжигают для получения части или всей теплоты, необходимой для осуществления пиролиза.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Обеспокоенность, вызванная состоянием окружающей среды в результате выбросов парниковых газов, образующихся в результате сгорания ископаемого топлива, привела к повышенному вниманию к возобновляемым источникам энергии. Примерами некоторых основных типов возобновляемого сырья, рассматриваемого для получения жидкого топлива, являются вода и некоторые другие виды биомассы, включая отходы сельского и лесного хозяйства. Энергия, полученная из биомассы на основе энергетических сельскохозяйственных культур, таких как породы деревьев с коротким циклом ротации, например, может внести значительный вклад в задачи Киотского протокола по уменьшению выбросов парниковых газов (GHG).

Пиролиз считается перспективным способом получения жидкого топлива, включая легко транспортируемое топливо и мазут, из сырья на основе биомассы. Пиролиз относится к термическому разложению при по существу отсутствии кислорода (или в присутствии значительно меньшего количества кислорода, чем необходимо для полного сгорания). Первоначальные попытки получить полезные виды топлива при пиролизе биомассы приводили, преимущественно, к равновесному набору продуктов (то есть продуктам «медленного пиролиза»). Помимо требуемого жидкого продукта, в качестве нежелательных побочных продуктов получали примерно равные количества инертных продуктов (древесный уголь и зола) и неконденсируемых газов. Однако позднее из углеродсодержащего сырья путем быстрого (мгновенного или флэш) пиролиза получали значительно более высокие выходы первичных, неравновесных жидкостей и газов (включая ценные химические вещества, химические промежуточные соединения, нефтепродукты и топливо) за счет нежелательных продуктов медленного пиролиза.

Как правило, быстрый пиролиз относится к методам, включающим в себя быстрый теплоперенос к сырью на основе биомассы, который поддерживают при высокой температуре в течение очень короткого промежутка времени. Затем температуру продуктов первичного гидролиза быстро понижают перед достижением химического равновесия. Таким образом, быстрое охлаждение препятствует разложению ценных промежуточных продуктов реакции, образующихся в результате деполимеризации и фрагментации составляющих биомассы, а именно, целлюлозы, гемицеллюлозы и лигнина, с образованием инертных малоценных конечных продуктов. Ряд способов быстрого пиролиза описан в патенте US 5961786, канадской патентной заявке 536549 и в Bridgwater, A.V., «Biomass Fast Pyrolysis», Review paper BIBLID: 0354-9836, 8 (2004), 2, 21-49. Способы быстрого пиролиза включают в себя быструю термическую обработку (RTP), при которой для подачи и переноса тепла к сырью используют инертные или каталитические твердые микрочастицы. Из RTP извлекают коммерческую выгоду или ее проводят с весьма благоприятными выходами (55-80% по массе в зависимости от сырья на основе биомассы) сырого пиролизного масла.

Таким образом, способы пиролиза, такие как RTP, основаны на быстром теплопереносе от твердого теплоносителя, как правило, в виде микрочастиц, к реактору пиролиза. Горение древесного угля, твердого побочного продукта пиролиза, представляет собой важный источник значительной потребности в теплоте для осуществления реакции пиролиза. Эффективная тепловая интеграция между секциями реакции пиролиза и сгорания (или промперегрева) представляет собой важную задачу в отношении общей рентабельности пиролиза, в условиях эксплуатационных ограничений и мощности оборудования, для данного сырья. В результате существует постоянная необходимость в области способов пиролиза с большей гибкостью в отношении реакционной смеси пиролиза и ее утилизации для использования в других областях применения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение связано с открытием способов пиролиза и оборудования, позволяющих осуществлять эффективный теплоотвод, например, при необходимости достигнуть требуемой производительности. В зависимости от используемого сырья для пиролиза, перерабатывающая способность может стать ограниченной не по причине размера оборудования, а по способности к теплоотводу из общей системы, необходимому для функционирования в интервале проектной температуры. Несмотря на то, что некоторые схемы теплоотвода, такие как пропускание используемого теплоносителя (например, песка) через охлаждающую установку, могут быть эффективны в определенных обстоятельствах, они могут не подходить для всех пиролизных систем в отношении покрытия расходов и требуемых рабочих характеристик. Описанные в настоящем изобретении способы и оборудование, включающие в себя применение закалочной среды, представляют собой, как правило, менее дорогостоящие варианты предоставления необходимого теплоотвода. Закалочную среду можно эффективно использовать отдельно или в комбинации с другими видами охлаждения, например, песчаным охладителем.

Таким образом, закалочная среда может играть роль либо первичного, либо вторичного теплоотвода, позволяя осуществлять больший контроль над температурой процесса, а особенно, в подогревателе, в котором сжигают древесный уголь, твердый побочный продукт пиролиза. С данным теплоотводом связана эксплуатационная гибкость в отношении типа сырья на основе биомассы и обрабатывающей способности, которые часто ограничены максимумом рабочей температуры, а не размером оборудования. В той или иной операции пиролиза закалочную среду распределяют в одном или более местах внутри резервуара подогревателя, охлаждая, таким образом, данный резервуар, в случае, когда песчаный охладитель также не используется (например, с учетом вопросов стоимости) или отводит избыток теплоты в недостаточной степени. Часто резервуар подогревателя функционирует с псевдоожиженным слоем частиц твердого теплоносителя, через который пропускают кислородсодержащую горючую среду для сжигания древесного угля и получения части или всей теплоты, необходимой для пиролиза. Псевдоожиженный слой включает в себя слой плотной фазы под разбавленной фазой частиц твердого теплоносителя.

Закалочную среду можно распылять, например, поверх теплоносителя, такого как песок, находящегося в подогревателе в качестве псевдоожиженного слоя частиц. Теплота при этом отводится, например, путем превращения воды, как закалочной среды, в пар. За счет потребления тепла предпочтительно снижается общая температура подогревателя, и/или секция пиролиза получает возможность работать с требуемой мощностью. Распределители можно поместить в различные положения для введения закалочной среды во множество мест, например, в слой плотной фазы и/или в разбавленную фазу, находящуюся поверх плотной фазы. Введение закалочной среды в разбавленную фазу помогает предотвратить разрывы слоя плотной фазы из-за внезапного увеличения объема (например, воды при превращении в пар) в присутствии относительно высокой плотности твердых частиц. Подобные разрывы могут нанести вред, приводя к возрастанию уноса твердых частиц и потерям. С другой стороны, введение в плотную фазу (например, непосредственно в среднюю часть слоя плотной фазы) обеспечивает прямое охлаждение твердых частиц. Подобное охлаждение эффективно в том случае, когда введение осуществляют при достаточном контроле и при скорости потока закалочной среды, при которой избегают значительных разрывов слоя плотной фазы. В некоторых случаях закалочную среду можно вводить как внутрь слоя плотной фазы, так и поверх него, и даже в несколько мест внутри и поверх слоя плотной фазы.

Таким образом, варианты осуществления данного изобретения направлены на способы пиролиза, включающие в себя соединение биомассы и твердого теплоносителя (например, твердых микрочастиц, нагретых в подогревателе и возвращенных в цикл) для получения пиролизной реакционной массы, например, в пиролизной секции быстрой термической обработки (RTP). Реакционную смесь, например, можно получить при смешивании биомассы и твердого теплоносителя на дне, или выше, пиролизного реактора с восходящим потоком. После этого данную смесь подвергают условиям пиролиза, включая повышение температуры биомассы до температур пиролиза и относительно короткое время нахождения при этой температуре, с получением эффлюента пиролиза. Подходящие условия обычно достигаются при использовании газа-переносчика, обедненного кислородом (или не содержащего кислорода), который поднимает пиролизную реакционную смесь через пиролизный реактор с восходящим потоком. После пиролиза пиролизный выходящий поток разделяют (например, при помощи циклонного сепаратора) на (1) фракцию, обогащенную твердой фазой, содержащую как твердый древесный уголь, так и возвращенную в цикл часть твердого теплоносителя, и (2) на фракцию, обедненную твердой фазой, содержащую продукты пиролиза. Продукты пиролиза включают в себя, после охлаждения, (1) жидкие продукты пиролиза, которые конденсируют, такие как сырое пиролизное масло и ценные химические вещества, а также (2) неконденсируемые газы, такие как Н2, СО, СО2, метан и этан. Затем фракцию, обогащенную твердой фазой, приводят в контакт с кислородсодержащей горючей средой (например, воздухом или обогащенным азотом воздухом) для сжигания по меньшей мере части твердого древесного угля и повторного нагрева рецикловой части теплоносителя, который, в свою очередь, переносит тепло к пиролизной реакционной смеси. Как обсуждалось выше, обогащенная твердой фазой фракция также контактирует, например, в подогревателе, содержащем псевдоожиженный слой теплоносителя, с закалочной средой, понижая или ограничивая температуру в подогревателе или, в других случаях, температуру рецикловой части твердого теплоносителя.

Следующие варианты осуществления данного изобретения направлены на установки для пиролиза сырья на основе биомассы. Типичные установки включают в себя восходящий поток, реактор пиролиза с захваченным слоем, который может включать в себя, например, трубчатую реакционную зону. Установки также включают в себя циклонный сепаратор, содержащий (1) входное отверстие, связанное с верхней секцией (например, выходным отверстием эффлюента пиролиза) реактора, (2) выходное отверстие для фракции, обогащенной твердой фазой, связанное с подогревателем, и (3) выходное отверстие для фракции, обедненной твердой фазой, связанное с секцией конденсации продукта пиролиза. Кроме того, установки включают в себя систему распределения закалочной жидкости, связанную с подогревателем, для введения закалочной среды и, следовательно, отвода тепла из данного резервуара.

Следующие варианты осуществления данного изобретения направлены на подогреватель для сжигания твердого древесного угля, отделяемого из эффлюента пиролиза. Сгорание происходит в присутствии твердого теплоносителя, который возвращают в цикл в реактор пиролиза. Подогреватель включает в себя одну или более точек ввода закалочной среды. В случае многочисленных точек ввода, они, как правило, будут располагаться на различном расстоянии по оси вдоль подогревателя. Точки ввода могут также включать в себя распределители закалочной среды, а также системы контроля для регулирования потока закалочной среды, например, в ответ на измеренную температуру либо в слое плотной фазы, либо в разбавленной фазе твердого теплоносителя.

Данные и другие варианты осуществления и аспекты, относящиеся к настоящему изобретению, очевидны из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

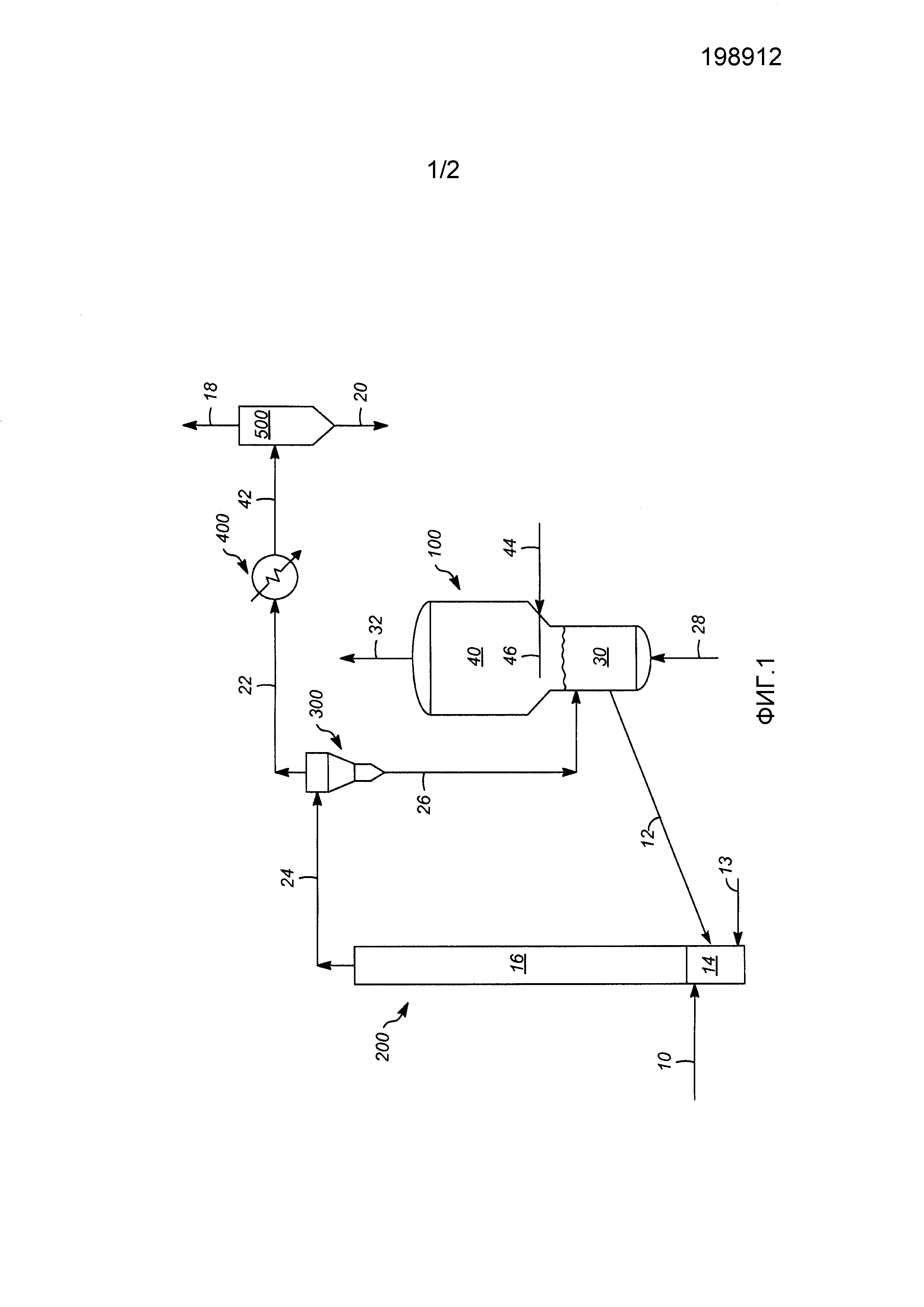

На фиг.1 изображен иллюстративный процесс пиролиза, включающий в себя реактор и подогреватель.

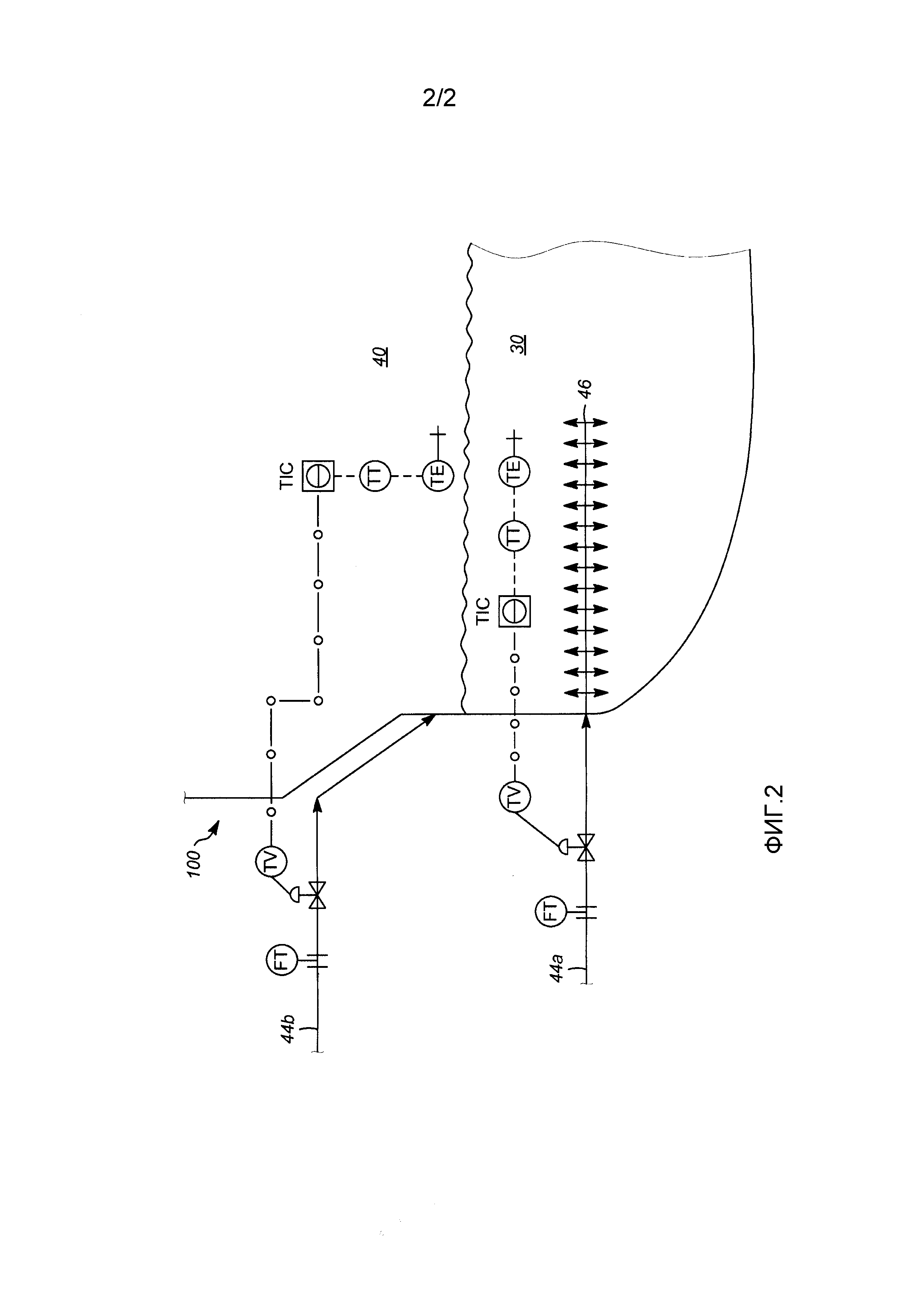

Фиг.2 представляет собой крупный план ввода закалочной среды в подогреватель как внутрь слоя плотной фазы твердого теплоносителя, так и в разбавленную фазу, находящуюся поверх слоя плотной фазы.

Элементы, относящиеся к фиг.1 и 2, необязательно изображены в масштабе и должны пониматься как представляющие иллюстрацию данного изобретения и/или входящих в него принципов. Некоторые изображенные элементы увеличены или искажены по отношению к остальным, чтобы облегчить объяснение и понимание. Способы и установки пиролиза, описанные здесь, будут иметь конфигурации, компоненты и рабочие параметры, частично определенные предполагаемой заявкой, а также окружением, в котором они применяются.

ПОДРОБНОЕ ОПИСАНИЕ

Согласно иллюстративным вариантам осуществления данного изобретения, биомасса, подвергаемая пиролизу в окружающей среде, обедненной кислородом, например, при помощи быстрой термической обработки (RTP), представляет собой любое растительное сырье или смесь растительного сырья, включая древесину твердых пород (например, белую древесину), древесину мягких пород или кору деревьев твердых пород или мягких пород. В качестве растительного сырья можно также использовать энергетические сельскохозяйственные культуры, или иные сельскохозяйственные остатки (например, древесные отходы), или другие типы растительных отходов или отходов, полученных из растений. Конкретные примеры растительного сырья включают в себя кукурузные волокна, кукурузную солому и тростниково-сахарную багассу в дополнение к «специальным» энергетическим культурам, таким как просо прутьевидное, мискантус и водоросли. Продукты древесных пород с коротким циклом ротации, в качестве энергетических сельскохозяйственных культур, включают в себя ольху, ясень, южный бук, березу, эвкалипт, тополь, иву, шелковицу бумажную, австралийское черное дерево, платан и различные виды paulownia elongate. Другие примеры подходящей биомассы включают в себя органические отходы, такие как макулатура и строительный мусор, строительные и городские отходы.

Иллюстративный способ пиролиза представлен на фиг.1. Согласно данному варианту осуществления, биомассу 10 соединяют с твердым теплоносителем 12, который нагрели в подогревателе 100 и вернули в цикл. Перед соединением с твердым теплоносителем 12 биомассу 10 обычно подвергают одной или более стадиям предварительной обработки (не показаны), включая регулировку размера частиц и сушку. Представительный средний размер частиц для биомассы 10 обычно составляет от 1 мм до 10 мм. При соединении с твердым теплоносителем 12 биомасса 10 быстро нагревается, например, в зоне 14 смешения, расположенной внутри или рядом с нижней секцией (например, дном) реактора 200 пиролиза, который состоит из удлиненной (например, трубчатой) реакционной зоны 16. Относительное количество твердого теплоносителя 12 можно корректировать, в случае необходимости, для достижения требуемой скорости роста температуры биомассы 10. Например, для достижения роста температуры, составляющего 1000°С/сек (1800°F/сек) или более, обычно используют массовые соотношения твердого носителя и биомассы от 10:1 до 500:1.

Следовательно, сочетание биомассы 10 и твердого теплоносителя 12 образует горячую пиролизную реакционную смесь с температурой, как правило, от 300°С (572°F) до 1100°С (2012°F), а зачастую от 400°С (752°F) до 700°С (1292°F). Температуру пиролизной реакционной смеси поддерживают в течение ее кратковременного пребывания в реакционной зоне 16, до отделения выходного потока пиролиза 24. Типовой пиролизный реактор функционирует с выходным потоком пиролиза в восходящем направлении (например, в пиролизном реакторе с увлекаемым слоем и восходящим потоком) через реакционную зону 16, так что условия пиролиза поддерживаются в данной зоне для конверсии биомассы 10. Восходящий поток достигается при использовании транспортного газа 13, содержащего кислород в небольшом количестве или не содержащего его совсем, например, содержащего некоторые или все неконденсируемые газы 18, полученные после конденсации жидкого продукта (продуктов) пиролиза 20 из фракции, обедненной твердой фазой 22, содержащей смесь газообразных и жидких продуктов пиролиза. Обычно данные неконденсируемые газы включают в себя Н2, СО, СО2, метан и/или этан. Однако некоторое количество кислорода может поступить в реакционную зону пиролиза из подогревателя 100, в котором сжигают древесный уголь в присутствии кислородсодержащей горячей среды 28, обсуждаемой более подробно далее.

После этого транспортный газ 13 подают в пиролизный реактор 200 с объемной скоростью потока, достаточной для достижения поверхностной скорости газа через зону 14 смешения и реакционную зону 16, при которой увлекается большая часть и, обычно, по существу все твердые компоненты пиролизной реакционной смеси. Представительная поверхностная скорость газа превышает 1 метр в секунду, а зачастую превышают 2 метра в секунду. На фиг.1 показано, что транспортный газ 13 поступает в нижнюю секцию зоны 14 смешения реактора 200. Поверхностная скорость данного газа в реакционной зоне 16 также достаточна для получения короткого времени пребывания пиролизной реакционной смеси в данной зоне, обычно в течение менее 2 секунд. Как обсуждалось выше, быстрый нагрев и краткое пребывание при температуре реакции предотвращает образование менее желательных равновесных продуктов вместо более желательных неравновесных продуктов. Твердые теплоносители, подходящие для переноса значительных количеств тепла для быстрого нагрева биомассы 10, включают в себя неорганические вещества, состоящие из частиц со средним размером частиц, который обычно составляет от 25 микрон до 1 мм. Поэтому представительные твердые теплоносители представляют собой неорганические тугоплавкие оксиды металлов, такие как оксид алюминия, оксид кремния и их смеси. Предпочтительным твердым теплоносителем является песок.

Пиролизную реакционную смесь подвергают условиям пиролиза, включая температуру и время пребывания, в течение которого поддерживают данную температуру, как обсуждалось выше. Эффлюент пиролиза 24, содержащий твердый побочный продукт пиролиза - древесный уголь, твердый теплоноситель и продукты пиролиза, удаляют из верхней секции пиролизного реактора 200, такой как верх реакционной зоны 16 (например, трубчатой зоны реакции) данного реактора 200. Продукты пиролиза, включающие в себя как неконденсируемые, так и конденсируемые компоненты эффлюента пиролиза 24, можно выделить после отделения твердой фазы, включая древесный уголь и теплоноситель. Для получения одного или более жидкого продукта (продуктов) пиролиза применяют охлаждение, способствующее конденсации, и, возможно, дополнительные стадии разделения. Жидким продуктом пиролиза, представляющим особый интерес, является сырое пиролизное масло, которые обычно содержит 30-35 массовых % кислорода в виде органических оксигенатов, таких как гидроксиальдегиды, гидроксикетоны, сахара, карбоновые кислоты и фенольные олигомеры, а также растворенная вода. По этой причине, хотя и являясь текучим и транспортабельным жидким топливом, сырое пиролизное масло имеет лишь 55-60% энергосодержания сырого жидкого топлива на основе нефти. Представительные величины энергосодержания находятся в интервале от 19,0 МДж/литр (69,800 BTE/гал) до 25,0 МДж/литр (91,800 BTE/гал). Кроме того, этот сырой продукт часто является коррозионно-активным и проявляет химическую неустойчивость вследствие наличия высоконенасыщенных соединений, таких как олефины (включая диолефины) и алкенилароматики.

Поэтому предпочтительна гидроочистка данного пиролизного масла в отношении снижения содержания в нем ароматических соединений и повышения его стабильности, делающая гидроочищенный продукт более подходящим для смешения с топливом, таким как бензин, отвечающим всем действующим требованиям. Гидроочистка включает в себя контакт пиролизного масла с водородом и в присутствии подходящего катализатора, обычно в условиях, достаточных для превращения большой части органического кислорода в сыром пиролизном масле в СО, СО2 и воду, которые легко удалить. Термин «пиролизное масло», применяемый к сырью на стадии гидроочистки, относится к сырому пиролизному маслу, полученному непосредственно при пиролизе (например, RTP), или, в иных случаях, относится к данному сырому пиролизному маслу, подвергшемуся предварительной обработке, такой как фильтрование для удаления твердой фазы, и/или ионному обмену для удаления растворимых металлов, перед стадией гидроочистки.

Как показано в варианте осуществления согласно фиг.1, эффлюент пиролиза 24, выходящий из верхней секции пиролизного реактора 200, разделяют при помощи циклонного сепаратора 300 на фракции, обогащенные твердой фазой и обедненные твердой фазой 26, 22. Данные фракции обогащены и обеднены, соответственно, в отношении содержания в них твердых веществ, например, при измерении в виде массового процента, относительно эффлюента пиролиза 24. Обогащенная твердой фазой фракция 26 содержит значительную долю (например, более 90 массовых %) твердого древесного угля и твердого теплоносителя, содержащегося в эффлюенте пиролиза 24. Помимо древесного угля, обогащенная твердой фазой фракция 26, как правило, содержит также другие малоценные побочные продукты пиролиза, такие как кокс и вязкий деготь. Согласно альтернативным вариантам осуществления, для улучшения эффективности разделения можно использовать многочисленные стадии отделения твердой фазы (например, при использовании двух или более циклонных сепараторов), получая в результате обогащенные твердой фазой фракции, при этом некоторые или все из них попадают в подогреватель 100. В любом случае часть твердого теплоносителя, содержащаяся в эффлюенте пиролиза и входящая в подогреватель 100, независимо, в одной ли обогащенной твердой фазой фракции или в нескольких, является именно рецикловой частью. Данная рецикловая часть, помимо твердого древесного угля, выходящего из циклонного сепаратора 300 и, возможно, других сепараторов твердых веществ, поступает в подогреватель 100, используемый для сжигания древесного угля и повторного подогрева твердого теплоносителя для дальнейшего применения для переноса тепла к биомассе 10.

Обедненную твердой фазой фракцию 22 можно охладить, например, при помощи охладителя 400 для конденсации жидких продуктов пиролиза, таких как сырое пиролизное масло, и, необязательно, после дополнительных стадий разделения/очистки ценных химических веществ, включая карбоновые кислоты, фенолы и кетоны. Как показано на фиг.1, охлажденный продукт пиролиза проходит в сепаратор 500, который может представлять собой одноступенчатый сепаратор очистки, для отделения неконденсируемых газов 18 от жидкого продукта (продуктов) 20 пиролиза. В другом случае можно осуществить многочисленные стадии равновесного контакта пар-жидкость при использовании подходящих устройств для контакта, таких как контактные тарелки или твердые набивочные вещества.

Быстрое охлаждение обедненной твердой фазой фракции 22 обычно желательно для того, чтобы ограничить процент протекания реакций пиролиза вне интервала относительного краткого времени пребывания в реакционной зоне 16. Охлаждение можно осуществить при помощи прямого или косвенного теплообмена, или комбинацией обоих типов теплообмена. Пример комбинации типов теплообмена включает в себя применение башенного охладителя, в котором конденсированный жидкий продукт пиролиза охлаждают косвенным способом, возвращают в цикл на верх башни и приводят в контакт противоточным способом с горячим поднимающимся паром фракции 22, обедненной твердой фазой. Как обсуждалось выше, обедненная твердой фазой фракция 22 содержит газообразные и жидкие продукты пиролиза, включая сырое пиролизное масло, которое выделяют в процессе дальнейшей переработки. Соответственно, в циклонном сепараторе 300 имеется (i) входное отверстие, связанное с верхней секцией пиролизного реактора 200, в дополнение к (ii) выходному отверстию для обогащенной твердой фазой фракции, связанному с подогревателем 100, и (iii) выходное отверстие для обедненной твердой фазой фракции, связанное с секцией конденсации продукта пиролиза. А именно, входное отверстие циклонного сепаратора может соответствовать трубопроводу для эффлюента пиролиза 24, выходное отверстие для обогащенной твердой фазой фракции может соответствовать трубопроводу для обогащенной твердой фазой фракции 26, а выходное отверстие для обедненной твердой фазой фракции может соответствовать трубопроводу для обедненной твердой фазой фракции 22. Секция конденсации репрезентативного продукта пиролиза может соответствовать охладителю 400 и сепаратору 500.

Как показано в иллюстративном варианте осуществления согласно фиг.1, обогащенную твердой фазой фракцию 26, выходящую из циклонного сепаратора 300 (возможно в сочетании с одной или более дополнительными обогащенными твердой фазой фракциями), приводят в контакт с кислородсодержащей горючей средой 28 в подогревателе 100 для сжигания по меньшей мере части твердого древесного угля, попадающего в данный резервуар с обогащенной твердой фазой фракцией 26. Примером кислородсодержащей горючей среды является воздух. При желании, для ограничения адиабатического подъема температуры горения можно применять обогащенный азотом воздух. Теплота горения эффективно повторно нагревает рецикловую часть твердого носителя. В свою очередь нагретый твердый носитель используют для непрерывного теплопереноса к пиролизной реакционной смеси, чтобы осуществить реакцию пиролиза. Как обсуждалось выше, подогреватель 100 обычно функционирует в виде псевдоожиженного слоя твердых частиц, с кислородсодержащей горючей средой, выступающей в качестве псевдоожижающей среды, способом, аналогичным регенерации катализатора в методе флюид-каталитического крекинга (FCC), применяемом для очистки сырой нефти. В результате горения образуется дымовой газ 32, который выходит из подогревателя 100, и, в соответствии с некоторыми вариантами осуществления, дымовой газ 32 можно направить в сепараторы твердых веществ, такие как циклонный сепаратор 300, для удаления захваченных твердых веществ. Псевдоожиженный слой 30 включает в себя слой плотной фазы (например, небарботажный, барботажный, турбулентный, поршневой псевдоожиженный слой или псевдоожиженный слой с интенсивным псевдоожижением) твердого теплоносителя в нижней части подогревателя 100, находящегося ниже разбавленной фазы 40 данных частиц в верхней части подогревателя 100. Внутри подогревателя могут располагаться один или более циклонных сепараторов для осуществления требуемого разделения захваченных твердых частиц и возвращения их в слой 30 плотной фазы.

Аспекты данного изобретения относятся к применению закалочной среды для улучшения общего управления теплом в пиролизных системах. Например, теплоотвода от твердого носителя и теплопереноса к закалочной среде можно достигнуть путем прямого теплообмена между закалочной средой и твердым носителем. Преимущественно, температура рецикловой части твердого теплоносителя, который направляют в подогреватель 100, как описано выше, ограничена (например, максимумом проектной температуры) непосредственным контактом между данным твердым теплоносителем и закалочной средой 44 в подогревателе 100. В некоторых случаях это ограничение температуры горения может позволить повысить рабочую производительность всей системы пиролиза. Предпочтительной закалочной средой является вода или водный раствор с рН, который может подходить для конструкционного материала подогревателя или, в других случаях, может позволить нейтрализацию выходящих газов. Например, в некоторых случаях кислотные компоненты, находящиеся в газообразных продуктах горения, можно эффективно нейтрализовывать при использовании разбавленного раствора каустической соды с рН в интервале от 8 до 12. Предпочтительно, закалочную среду 44 вводят в подогреватель 100 через распределитель 46.

На фиг.2 более подробно показан конкретный вариант осуществления контакта закалочной среды с обогащенной твердой фазой фракцией, полученной из эффлюента пиролиза. В соответствии с данным вариантом осуществления, система распределения и регулирования закалочной жидкости находится в сообщении с подогревателем. В частности, на фиг.2 показан ввод частей закалочной среды 44а, 44b в подогреватель 100 в двух различных точках (к которым ведут трубопроводы для частей закалочной среды 44а, 44b) вдоль линии его осевой длины. Поэтому, как правило, закалочную среду можно вводить в одном или более положениях вдоль линии осевой длины подогревателя и/или в одном или более радиальных положениях при данной осевой длине. Кроме того, закалочную среду можно вводить через один или более распределителей в одном или более положениях ввода. Согласно варианту осуществления, изображенному на фиг.2, часть закалочной среды 44b вводят в подогреватель 100 поверх слоя 30 плотной фазы твердых частиц, включающих в себя рецикловую часть твердого теплоносителя, как описано выше. Данную часть закалочной среды направляют по нисходящей по направлению к поверхности слоя 30 плотной фазы, но разрыв данного слоя сравнительно невелик, поскольку испарение закалочной среды происходит, главным образом, в разбавленной фазе 40. Кроме того, на фиг.2 показана другая часть закалочной среды 44а, вводимая внутрь слоя 30 плотной фазы твердого теплоносителя через распределитель 46. Разрыв слоя 30 плотной фазы возрастает, но увеличивается также прямой теплоперенос, относительно случая введения части закалочной среды 44b в разбавленную фазу 40. Введение закалочной среды как в слой 30 плотной фазы, так и в разбавленную фазу 40, например, с разными скоростями и/или в разное время допускает, таким образом, альтернативные виды регулирования (например, грубое регулирование и тонкое регулирование, соответственно) теплоотвода. Согласно следующим вариантам осуществления, описанные здесь способы могут включать в себя прохождение по меньшей мере части твердого теплоносителя через теплообменник (не показан), такой как песчаный охладитель, добавляя, таким образом, другой тип регулировки теплоотвода.

В соответствии с системой распределения и регулирования закалочной жидкости, изображенной в конкретном варианте осуществления на фиг.2, потоки частей закалочной среды 44a, 44b, вводимые внутрь и поверх слоя 30 плотной фазы, регулируют в соответствии с температурой, измеренной внутри и поверх слоя 30 плотной фазы, соответственно. Поэтому датчики температуры ТЕ в слое 30 плотной фазы и разбавленной фазе 40 связаны через измерительные преобразователи температуры ТТ и контроллеры измерителя температуры TIC с клапанами-регуляторами температуры TV. Эти клапаны, в ответ на измеренные значения температуры, регулируют свое переменное процентное открытие, необходимое для обеспечения достаточных потоков частей закалочной среды 44a, 44b, чтобы регулировать температуру, определенную при помощи датчиков температуры ТЕ. Таким образом, в ответ на измеренную температуру в подогревателе 100, выходящую за пределы заданной температуры, например, вследствие увеличения объемной скорости потока или изменения типа биомассы 10, соответствующие TIC посылают сигнал(ы) клапану (клапанам)-регуляторам температуры, которые отвечают увеличением объемной скорости потока закалочной среды в подогреватель 100, опционально через один или более распределителей 46. Соответственно, система распределения и регулирования закалочной жидкости, описанная здесь, может эффективно обеспечить большую эксплуатационную гибкость, необходимую для процессов пиролиза, для которых желательна повышенная производственная мощность и/или обработка различных типов биомассы. Поэтому конкретная система распределения и регулирования закалочной жидкости представлена комбинациями ТЕ, ТТ, TIC и TV, регулирующими введение закалочной среды в данную точку.

В общем, аспекты данного изобретения направлены на способы пиролиза с улучшенным теплопереносом и, в особенности, на подогреватели для сжигания твердого древесного угля, отделенного от эффлюента пиролиза, в присутствии твердого теплоносителя, который возвращают в цикл в пиролизный реактор для переноса тепла и осуществления пиролиза. Преимущественно, подогреватель включает в себя один или более точек ввода закалочной среды вдоль линии своей осевой длины, опционально, вместе с распределителями закалочной среды и системами регулирования, описанными выше. Специалистам в данной области, с учетом сведений, полученных из настоящего раскрытия, будет понятно, что в данных способах пиролиза можно производить различные изменения, не выходя из объема настоящего изобретения. Механизмы, используемые для объяснения теоретических или наблюдаемых явлений или результатов, следует интерпретировать только как иллюстративные, а не ограничивающие каким-либо образом объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к пиролизу и установке, в которой твердый теплоноситель отделяют от продуктов реакции пиролиза и охлаждают при помощи закалочной среды для улучшения регулирования температуры. Закалочную среду применяют в качестве либо первичного, либо вторичного типа теплоотвода, что позволяет в большей степени регулировать температуру способа, в частности, в подогревателе, в котором сжигают древесный уголь в качестве твердого побочного продукта пиролиза. Закалочную среду распределяют в одно или более местоположений внутри резервуара подогревателя, например, поверх и/или внутри слоя плотной фазы псевдоожиженных частиц твердого теплоносителя для лучшего регулирования теплоотвода. Технический результат - создание способов пиролиза с улучшенным теплопереносом. 3 н. и 7 з.п. ф-лы, 2 ил.

Формула

(а) соединение биомассы и твердого теплоносителя с получением пиролизной реакционной смеси;

(b) подвергание пиролизной реакционной смеси условиям пиролиза с получением эффлюента пиролиза;

(c) отделение от эффлюента пиролиза (1) обогащенной твердой фазой фракции, содержащей твердый древесный уголь и рецикловую часть твердого теплоносителя, и (2) обедненной твердой фазой фракции, содержащей газообразные и жидкие продукты пиролиза; и

(d) контакт обогащенной твердой фазой фракции с (1) кислородсодержащей горючей средой для сжигания по меньшей мере части твердого древесного угля и повторного нагревания рецикловой части твердого теплоносителя и (2) с закалочной средой для ограничения температуры рецикловой части твердого теплоносителя,

при этом данный контакт осуществляют в подогревателе, содержащем псевдоожиженный слой твердого теплоносителя.

(a) пиролизный реактор (200) с восходящим потоком захваченного слоя;

(b) циклонный сепаратор (300), имеющий (i) входное отверстие (24), находящееся в сообщении с верхней секцией пиролизного реактора (200), (ii) выходное отверстие (26) для обогащенной твердой фазой фракции, находящееся в сообщении с подогревателем (100), и (iii) выходное отверстие (22) для обедненной твердой фазой фракции, находящееся в сообщении с секцией (400, 500) конденсации продукта пиролиза; и

(c) система (TE, TT, TIC, TV) распределения и регулирования закалочной жидкости, находящаяся в сообщении с подогревателем (100).

Документы, цитированные в отчёте о поиске

Способ газификации органических веществ и смесей веществ

Комментарии