Месильно-смешивающая машина для непрерывных подготовительных процессов, а также способ выполнения непрерывных подготовительных процессов с помощью месильно-смешивающей машины - RU2391203C2

Код документа: RU2391203C2

Чертежи

Описание

Изобретение относится к месильно-смешивающей машине для непрерывных подготовительных процессов, содержащей вращающийся и одновременно совершающий возвратно-поступательное движение в корпусе шнековый вал. Кроме того, изобретение относится к способу для выполнения непрерывного подготовительного процесса с помощью выполненной согласно пункту 1 формулы изобретения месильно-смешивающей машины.

Месильно-смешивающие машины рассматриваемого вида используются, в частности, для подготовки насыпных (порошка, гранул, хлопьев), пластичных и/или пастообразных масс. Например, они служат для обработки вязкопластичных масс, гомогенизации и пластификации пластмасс, включения наполнителей и усилителей, а также для изготовления исходных материалов для пищевой, химической/фармацевтической и алюминиевой промышленности. При этом часто интегрируются также непрерывные процессы удаления газов, смешивания и расширения. В некоторых случаях месильно-смешивающие машины используются также в качестве реакторов.

Рабочим органом месильно-смешивающей машины обычно является так называемый шнековый вал, который транспортирует подлежащий обработке материал вперед в осевом направлении.

В обычных месильно-смешивающих машинах рабочий орган выполняет лишь вращательное движение. Однако известны также месильно-смешивающие машины, в которых рабочий орган вращается и одновременно совершает возвратно-поступательное движение. При этом движение рабочего органа характеризуется, в частности, тем, что основной вал совершает накладываемое на вращение синусоидальное движение. Это движение позволяет размещать на стороне корпуса вставки так называемые месильные пальцы или месильные зубцы. Кроме того, спиральная лопасть шнекового вала выполнена прерывистой таким образом, что образуются отдельные месильные или, соответственно, шнековые лопасти. Расположенные на основном валу шнековые лопасти и расположенные на стороне корпуса вставки входят в зацепление друг с другом и тем самым обеспечивают желаемые функции сдвига, смешивания и разминания в различных зонах обработки. Такие месильно-смешивающие машины указанного последним вида известны специалистам в данной области техники под названием Buss Ko-Kneter®.

Известны месильно-смешивающие машины указанного в начале вида, в которых диаметр шнекового вала составляет до 700 мм. При этом пропускная способность зависит, в частности, от диаметра шнекового вала, при этом отношение Da/Di наружного диаметра (Da) шнекового вала к внутреннему диаметру (Di) шнекового вала обычно составляет около 1,5, в то время как отношение Da/H наружного диаметра (Da) шнекового вала к ходу (Н) (часть возвратно-поступательного движения) составляет примерно 6,7, и отношение Т/Н шага (Т) (осевого расстояния между шнековыми лопастями) к ходу (Н) находится в диапазоне 2. В зависимости от величины месильно-смешивающей машины скорость вращения составляет от 5 до 500 об/мин.

Выполнение месильно-смешивающих машин обычно осуществляется по принципу геометрического подобия. Геометрическое подобие имеет место, когда отношения Da/Di, Da/H и T/H являются постоянными независимо от величины машины.

Решающими факторами для качества дисперсии, смешивания и гомогенизации обрабатываемого продукта являются температура расплава, время пребывания продукта в обрабатывающем пространстве машины, скорость сдвига и число циклов сдвига в заполненном расплавом шнековом канале - рабочем пространстве.

Для многих процессов справедливо, что качество дисперсии, смешивания и гомогенизации обрабатываемого продукта тем выше, чем лучше согласованы друг с другом расположенные последовательно зоны обработки, такие как зона втягивания, зона расплавления, зона смешивания и дисперсии и зона удаления газов, относительно транспортировочной емкости, уровня скорости сдвига и степени заполнения. При современном уровне месильно-смешивающей технологии в стандартных подготовительных процессах средние скорости сдвига в зоне расплавления обычно составляют от 15 до 150 об/с, а среднее время пребывания во всей шнековой зоне составляет от 30 до 600 с.

В обычных месильно-смешивающих машинах средние скорости сдвига ограничиваются сверху скоростью вращения шнека и отношением Da/Di. Однако при увеличении скорости сдвига увеличиваются также удельные величины ввода энергии, что может приводить к недопустимо высоким температурам расплава. Вместе с большими средними величинами времени пребывания продукта в месильно-смешивающей машине это может приводить к снижающим качество продукта повреждениям, а именно относительно термического расщепления и/или сшивания.

В основу изобретения положена задача модификации определенной в ограничительной части пункта 1 формулы изобретения месильно-смешивающей машины так, чтобы повысить коэффициент полезного действия относительно пропускной способности материала в единицу времени без существенного снижения качества обрабатываемого продукта.

Эта задача решается за счет месильно-смешивающей машины, которая имеет указанные в отличительной части пункта 1 формулы изобретения признаки.

За счет такого выбора геометрии месильно-смешивающей машины, при котором отношение наружного диаметра Da шнекового вала к внутреннему диаметру Di шнекового вала составляет между 1,5 и 2,0, отношение Da/H наружного диаметра Da шнекового вала к ходу Н составляет между 4 и 6 и отношение Т/Н шага Т к ходу Н составляет между 1,3 и 2,5, достигается принципиальная предпосылка для оптимального коэффициента полезного действия машины относительно максимальной пропускной способности продукта. Выполненная с заданной геометрией месильно-смешивающая машина особенно пригодна для работы со скоростью вращения свыше 500 об/мин. Понятно, что при увеличении скорости вращения в принципе можно увеличивать пропускную способность продукта.

Кроме того, за счет заданной геометрии обеспечивается, что расположенные друг за другом в радиальном направлении зоны обработки, в частности зона втягивания, зона расплавления, смесительная зона или, соответственно, смесительные зоны, а также зоны удаления газов можно оптимально согласовывать друг с другом относительно транспортировочной емкости, уровня скорости сдвига и степени заполнения так, что можно реализовать повышающие качество средние диапазоны скорости сдвига при одновременном сокращении длительности действия пиковых температур в продукте.

С выбранными согласно изобретению геометрическими формами смесительную и месильную машину можно эксплуатировать с высокими скоростями вращения шнека, за счет чего можно достигать высокой пропускной способности продукта в единицу времени без возникновения недопустимо высокого удельного ввода энергии.

Предпочтительные модификации месильно-смешивающей машины указаны в зависимых пунктах 2-8 формулы изобретения.

Другая задача изобретения состоит в создании способа выполнения непрерывных подготовительных процессов с помощью выполненной согласно пункту 1 формулы изобретения месильно-смешивающей машины, с помощью которого можно увеличивать пропускную способность материала в единицу времени.

Для решения этой задачи предлагается согласно отличительной части пункта 9 формулы изобретения эксплуатировать шнековый вал со скоростью вращения более 500 об/мин, в частности более 800 об/мин.

Кроме того, за счет повышения скорости вращения можно значительно уменьшать среднее время пребывания продукта в машине, как это определено в пункте 10 формулы изобретения.

Обусловленные высокими скоростями вращения шнека и высокой пропускной способностью продукта небольшие величины времени пребывания продукта в машине от 1 до 20 с одновременно снижают склонность к термическому расщеплению или сшиванию продуктов.

За счет выполнения согласно изобретению месильно-смешивающей машины открываются дополнительные области применения.

Ниже приводится подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг. 1 - продольный разрез месильно-смешивающей машины;

фиг. 2 - геометрическая конструкция участка шнекового вала, выполненного согласно изобретению;

фиг. 3 - относительное движение между месильным пальцем и обычной шнековой лопастью;

фиг. 4 - график зависимости пропускной способности от среднего времени пребывания в месильно-смешивающей машине.

На фиг. 1 показан продольный разрез схематично изображенной месильно-смешивающей машины 1. Месильно-смешивающая машина 1 имеет окруженный корпусом 2 рабочий орган в виде шнекового вала 3, который снабжен множеством спирально проходящих шнековых лопастей 4. Такая месильно-смешивающая машина 1 называется также одношнековым экструдером, поскольку машина имеет лишь один шнековый вал. Шнековые лопасти 4 шнекового вала 3 прерваны в окружном направлении для создания проходных отверстий для расположенных на корпусе 2 месильных пальцев 5. За счет этого шнековый вал 3 наряду с собственно вращением может выполнять также осевое, т.е. возвратно-поступательное движение. Между внутренней стороной корпуса 2 и шнековым валом 3 образовано собственно рабочее пространство 6, которое обычно содержит несколько расположенных в осевом направлении друг за другом обрабатывающих зон 8-11. В данном примере месильно-смешивающая машина 1 имеет, например, зону 8 втягивания, зону 9 расплавления, зону 10 смешивания и дисперсии, а также зону 11 удаления газов. Со стороны входа месильно-смешивающая машина 1 снабжена наполнительной воронкой 12, в то время как на стороне выхода предусмотрено выпускное отверстие 13, через которое может выходить в направлении стрелки 14 подготовленный материал. Принципиальная конструкция такой месильно-смешивающей машины известна, например, из СН 278 575. Хотя в показанном примере лишь в области зоны 10 смешивания и дисперсии изображены месильные пальцы 5, месильные пальцы 5 могут быть, при необходимости, расположены, естественно, также в других зонах.

На фиг.2 показана геометрическая конструкция участка - модуля выполненного согласно изобретению шнекового вала 3 в перспективе, при этом геометрия вала в изображенном здесь модуле 3а шнекового вала показана без соблюдения масштаба. Шнековый вал 3 предусмотрен для использования в месильно-смешивающей машине 1, которая выполнена в виде так называемого одношнекового экструдера, при этом шнековый вал 3 выполнен в виде вращающегося и одновременно совершающего возвратно-поступательное движение рабочего органа, что имеет место в указанной выше машине Buss Ko-Kneter®. Модуль 3а шнекового вала снабжен в целом восемью шнековыми лопастями, из которых видны шесть лопастей 4a-4f. Между двумя следующими друг за другом в окружном направлении шнековыми лопастями 4а, 4b остается открытым проходное отверстие 16, в которое может проходить расположенный на корпусе месильный палец (не изображен). Внутренний диаметр шнекового вала 3 обозначен Di, в то время как наружный диаметр шнекового вала 3 обозначен Da. Внутренний диаметр Di определяется наружной цилиндрической боковой поверхностью 7 шнекового вала 3, в то время как наружный диаметр Da определяется диаметральным расстоянием между наивысшими и, соответственно, самыми наружными зонами лежащих диаметрально противоположно друг другу, но смещенных в осевом направлении месильных лопастей 4а, 4b. Шаг, т.е. среднее расстояние между двумя следующими друг за другом в радиальном направлении шнековыми лопастями 4b, 4е, обозначен Т, при этом определяющие шаг Т шнековые лопасти могут быть при необходимости также смещены относительно друг друга в радиальном направлении. Ход, т.е. путь, который проходит в осевом направлении шнековый вал 3, обозначен Н.

В данном примере боковые основные поверхности шнековых лопастей 4а-4f выполнены в виде поверхностей свободной формы. Основные поверхности месильных пальцев предпочтительно выполнены также в виде поверхностей свободной формы. Поверхность свободной формы является поверхностью, трехмерная геометрия которой ни в какой точке не имеет естественной начальной точки. За счет выполнения основных поверхностей шнековых лопастей 4а-4f и/или месильных пальцев, по меньшей мере частично, в виде поверхностей свободной формы открываются полностью новые возможности оказания влияния как на статическую, так и динамическую геометрию шнекового вала, например, относительно остающегося между шнековым крылом и соответствующим месильным пальцам зазора. В частности, можно практически произвольно изменять величину и прохождение этого зазора, при этом одновременно можно учитывать также накладываемое на вращательное движение осевое движение шнекового вала. За счет этого можно в конечном итоге обеспечивать оптимальный ввод механической энергии и/или изменение создаваемых в рабочем пространстве и воздействующих на подлежащий обработке продукт полей течения сдвига и растяжения.

Соотношения в выполненном согласно изобретению шнековом валу 3 имеют следующие значения:

- Da/Di=1,5-2,0, т.е. соотношение между наружным диаметром Da шнекового вала и внутренним диаметром Di шнекового вала составляет между 1,5 и 2,0;

- Da/Н=4-6, т.е. соотношение между наружным диаметром Da шнекового вала и ходом Н составляет между 4 и 6;

- Т/Н=1,3-2,5, т.е. соотношение между шагом Т и ходом Н составляет между 1,3 и 2,5.

Опыты с выполненным согласно изобретению шнековым валом проводились на машинах Buss Ko-Kneter® (вращающихся и одновременно совершающих возвратно-поступательное движение одношнековых экструдерах), при этом принципиальная конструкция машины (расположение зон обработки) была оставлена без изменений, как и при применении для обычных подготовительных процессов пластмассы с обычными скоростями вращения от 100 до 500 об/мин.

В опытах применялись скорости вращения, намного превышающие 500 об/мин, и при этом неожиданно было установлено, что в зонах обработки, в которых транспортировочная емкость, уровень скорости сдвига и степень заполнения были согласованы друг с другом, не возникало существенного повышения температуры массы, т.е. температуры обрабатываемого в машине продукта.

Поэтому такой шнековый вал предпочтительно применять при скоростях вращения более 500 об/мин, при этом реализуемыми являются скорости вращения более 800 об/мин вплоть до скоростей вращения в диапазоне 2000 об/мин без повреждения подлежащего обработке продукта.

Высота подъема шнековых лопастей 4а-4f предпочтительно согласована с длиной технологического пространства 6 (смотри Фиг. 1) так, что время пребывания продукта в машине составляет максимально 20 с при вращении шнекового вала 3 со скоростями свыше 500 об/мин.

На фиг. 3 показан в упрощенном виде процесс движения совершающего возвратно-поступательное движение шнекового вала, при этом внутренняя сторона корпуса и, соответственно, боковая поверхность рабочего пространства показана в развертке и изображены лишь отдельные шнековые лопасти 4а, 4b, 4с. Месильные пальцы 5 изображены для простоты в виде круглых элементов. С помощью этой фигуры можно видеть относительное движение между соответствующими шнековыми лопастями 4а, 4b, 4с и граничащими с ними месильными пальцами 5. Однако для лучшей обзорности процесс движения изображен с кинематической инверсией, т.е. шнековые лопасти 4а, 4b, 4с принимаются как стоящие неподвижно, в то время как месильные пальцы 5 перемещаются по синусоидальной траектории, которая возникает за счет вращательного движения шнекового вала и накладываемого на него возвратно-поступательного движения. Как следует из этого изображения, между обеими боковыми основными поверхностями шнекового крыла 4с и проходящими мимо них месильными пальцами 5 остается щелевидное свободное пространство S, ширина и прохождение которого определяются геометрией шнековой лопасти 4с, соответствующих месильных пальцев 5, а также осевым перемещением вращающегося рабочего органа. Показан также шаг Т. Он соответствует расстоянию между двумя соседними в осевом направлении месильными пальцами 5 и, соответственно, шнековыми лопастями 4с, 4f. Показан также ход Н шнекового вала.

На фиг. 4 показана зависимость между пропускной способностью G (кг/ч) и временем пребывания t (с) в месильно-смешивающей машине подлежащего обработке продукта. Из этого графика следует, что при увеличении пропускной способности значительно уменьшается время, в течение которого продукт подвергается воздействию высоких температур.

Проведенные опыты показали, что также температура массы, которая в соответствии с существующим опытом должна приводить к понижению качества продукта, при достаточно короткой длительности воздействия не оказывает вредного влияния на качество. Однако достаточно короткое время пребывания можно обеспечивать лишь за счет повышенной пропускной способности.

При этом пропускная способность и качество компаундированного продукта зависят от применяемой геометрии шнекового вала, скорости вращения и транспортировочной характеристики отдельных рабочих зон машины.

Каждая операция компаундирования имеет целью создание гомогенного продукта, как правило, при внесении добавок. Поэтому добавки и имеющиеся негомогенности необходимо диспергировать и равномерно смешивать в машине. Для разделения частиц требуются более или менее большие напряжения среза, которые должны передаваться на частицы через окружающую матрицу. Напряжение среза τ определяется, согласно уравнению

τ=η*γ (1)

вязкостью η матричной среды и навязанной в ней скорости сдвига γ. Поэтому решающим фактором для качества дисперсии, смешивания и гомогенности обработанного продукта является наряду с температурой расплава и временем пребывания скорость сдвига γ (в об/с) в заполненном расплавом шнековом канале.

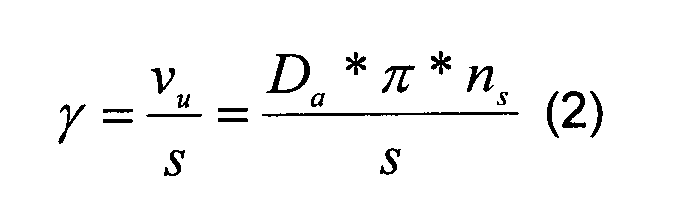

Если рассматривать ее в упрощенном виде как среднюю величину из отношения окружной скорости шнека к зазору сдвига (при предположении 100% степени заполнения шнекового канала), то получаем:

Для многих процессов справедливо:

гармоничный уровень скорости сдвига обеспечивает оптимальное качество смешивания, дисперсии и гомогенизации. При сегодняшнем состоянии месильно-смешивающей технологии в стандартных подготовительных процессах обычными являются средние скорости сдвига в зоне расплава от 20 до 50 об/с и средние длительности пребывания продукта во всей шнековой зоне от 30 до 600 с.

В обычных месильно-смешивающих машинах средние скорости сдвига ограничены сверху, как следует из уравнения (2), скоростью вращения шнека и отношением Da/s.

Однако увеличение скоростей сдвига приводит в соответствии с уравнением

также к более высоким значениям удельного ввода энергии espec, что может в свою очередь приводить к недопустимо высоким температурам расплава, поскольку повышение температуры расплава вычисляется из уравнения

где ср равно удельной теплоемкости. Таким образом, вместе с большими средними величинами времени пребывания продукта в месильно-смешивающей машине слишком высокая скорость сдвига может также приводить к снижающим качество продукта повреждениям (термическому расщеплению и сшиванию).

В месильно-смешивающем устройстве согласно изобретению вращающийся и одновременно совершающий возвратно-поступательное движение шнековый вал может работать со скоростями вращения от 500 до 2000 об/мин, поскольку за счет предложенного согласования отношений Da/Di, Da/H и Т/Н реализуются повышающие качество скорости сдвига при одновременном сокращении длительности действия в продукте пиковых температур.

Использованные обозначения в формулах:

espec- средний удельный ввод энергии (кВтч/кг)

t - среднее время пребывания продукта в экструдере (с)

ρ - плотность расплава (кг/м3)

γ - средняя скорость сдвига (об/с)

η - средняя динамическая вязкость (Па·с)

Da - наружный диаметр шнекового вала (мм)

Di - внутренний диаметр шнекового вала (мм)

S - средний зазор сдвига между шнековым крылом и месильным пальцем или, соответственно, месильным зубцом

ns - скорость вращения шнека (об/мин или, соответственно, об/с)

vu- окружная скорость шнекового вала (м/с)

τ - напряжение среза (Н/мм2)

cp- удельная энтальпия (кДж/кг К)

G - пропускная способность (кг/ч)

ΔT - повышение температуры массы (К)

Реферат

Месильно-смешивающая машина имеет вращающийся и одновременно совершающий возвратно-поступательное движение в осевом направлении в корпусе шнековый вал. Отношение Da/Di наружного диаметра Da шнекового вала к внутреннему диаметру Di шнекового вала составляет между 1,5 и 2,0. Отношение Da/H наружного диаметра Da шнекового вала к ходу Н составляет между 4 и 6. Отношение Т/Н шага Т к ходу Н составляет между 1,3 и 2,5. Согласно предложенному способу выполнения непрерывных подготовительных процессов посредством месильно-смешивающей машины скорость вращения шнекового вала выбирают более 500 об/мин, в частности более 800 об/мин. Изобретения обеспечивают повышение коэффициента полезного действия машины относительно пропускной способности продукта без существенного снижения его качества. 2 н. и 9 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Червячный осциллирующий смеситель непрерывного действия

Комментарии