Червячный осциллирующий смеситель непрерывного действия - SU1608064A1

Код документа: SU1608064A1

Чертежи

Описание

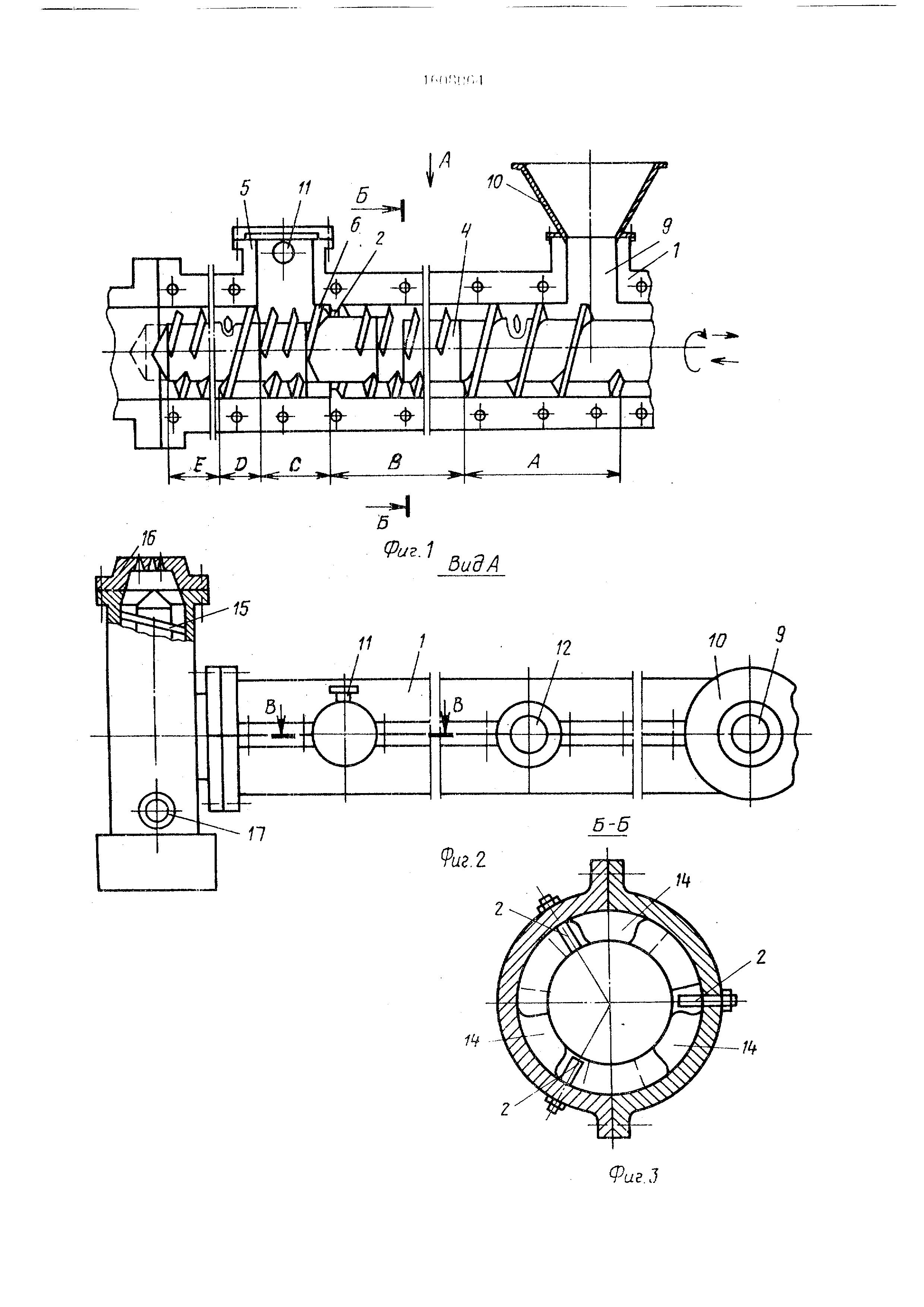

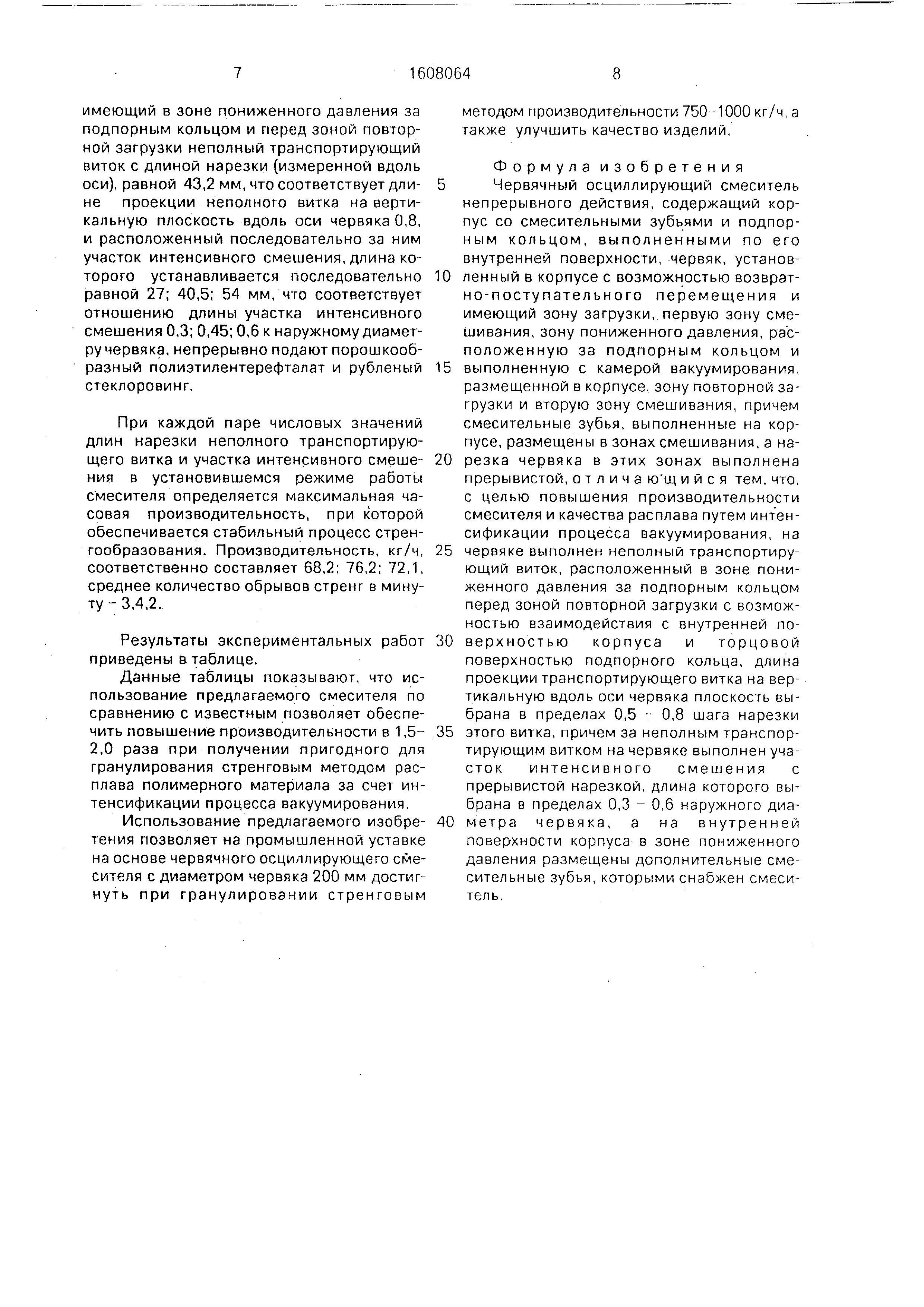

размещенную за подпорным кольцом 3 и выполненную с камерой 5 вакуумирования, размещенной в корпусе 1, зону повторной загрузки D и вторую зону смешивания Е. Смесительные зубья 2, выполненные на корпусе 1, размещены в зонах смешивания В и Е, а нарезка червяка 4 в этих зонах прерывистая. На червяке 4 выполнен неполный транспортирующий виток 6, расположенный в зоне пониженного давления С за подпорным кольцом 3 перед зоной повторной загрузки D. Виток 6 размещен с возможностью взаимодействия с внутренней поверхностью корпуса 1 и торцовой поверхностью подпорного кольца 3. Длина проекции витка 6 на вертикальную вдоль оси червяка 4 плоскость выбрана в пределах 0,5 0,8 шага нарезки этого витка 6. За неполным транспортирующим витком 6 на червяке 4 выполнен участок интенсивного смешения Bi с прерывистой нарезкой, длина которого выбрана в пределах 0,3 - 0,6 наружного диаметра червяка 4. По внутренней поверхности корпуса 1 в зоне пониженного давления С размещены дополнительные смесительные зубья 7. Корпус 1 и червяк 4 снабжен системой 8 регулирования температуры . Корпус 1 снабжен загрузочным отверстием 9 с воронкой 10. Камера вакуумирования сообщена с системой ваку- умотсоса посредством патрубка 11. Корпус 1 снабжен дополнительным загрузочным отверстием 12 для ввода компонентов. В зоне загрузки А нарезка может быть выполнена прерывистой с одной прорезью (не показана ) и соответственно размеа енными зубьями 13. В пределах первой зоны смешения В нарезка прерывистая и имеет три прорези 14, а на корпусе 1 размещены зубья 2. В пределах зоны повторной загрузки D нарезка, как и в зоне загрузки А, может быть выполнена прерывистой с одной прорезью. В зоне Е нарезка прерывистая и имеет три прорези, как и в зоне В. На выходе из второй зоны смешивания Е присоединен снабженный зоной вакуумирования разгрузочный шнековый пресс, имеющий шнек 15 и стрен- говую головку 16. Для дополнительного удаления летучих компонентов расплава шнековый пресс имеет патрубок 17.

Червячный смеситель работает следующим образом.

Подлежащая переработке смесь компонентов на основе полимерного материала, например полиэтилентерефталата или полиамида , в виде порошка, крошки, гранул или их смеси из воронки 10 через загрузоч вое отверстие 9 поступаег в загрузочную зону А червячного осциллирующего смесителя . Червяк 4 смесителя совершает согласованное пра1цательное и возвратно-поступательное перемещение при помощи привода (не показан).

Нарезка червяка 4 в загрузочной зоне А

непрерывно подает материал в первую зону смешивания В, где он плавится, интенсивно перемешивается, разминается и подвергается высокому давлению под воздействием прерывистой нарезки витков червяка 4 и

0 установленных по внутренней поверхности корпуса 1 смесительных зубьев 2, проходящих при относительном перемещении через прорези 14 витков червяка 4. При этом удельный обьем продукта уменьшается.

5Через загрузочное отверстие 12 в расплав продукта вводят компоненты смеси, например рубленый стеклоровинг, который прерывистой нарезкой червяка 4 и смесительными зубьями 2 корпуса 1 равномерно

0 распределяется в обьеме расплава композиции . Затем расплав композиции между подпорным кольцом 3 и червяком 4 тонким слоем течет в зону пониженного давления С. В результате давление на расплав компо5 зиции материала падает и растворенные в расплаве газообразные компоненты с поверхностного слоя, расплав материала выделяются , поднимаются и отсасываются через патрубок 11.

0Подпорное кольцо 3 выполнено таким

образом, что форма торца его со стороны зоны пониженного давления С соответствует линии передвижения примыкающего неполного транспортирующего витка 6, так

5 что величина зазора, определяемая осевыми расстоянием между неполным транспортирующим витком 6 и подпорным кольцом 3, остается при вращательном и возвратно- поступательном движении червяка 4 неиз0 менной, благодаря чему достигается удаление расплава композиции из застойной зоны, образующейся за подпорным кольцом 3 в направлении движения материала .

5При вращении и поступательном движении червяка 4 вперед (по направлению дви- жения расплава материала) расплав композиции материала торцовой поверхностью неполного транспортирующего витка

0 6, выполненного так, что длина его проекции на вертикальную плоскость вдоль оси червяка 4 выбрана в пределах 0,5-0,8 от шага нарезки этого витка, перемещается в направлении участка интенсивного смеше5 ния .BI.

При вращении и поступательном движении червяка 4 назад (против направления движения материала) расплав материала, ограниченный подпорным кольцом 3 и торцовой поверхностью неполного транспо зп-1 ) Ю1цего питка 6, ;зытесняется через незаполненную часть витка б в направлении участка интенсивного смешения Bi.

Прерывистой нарезкой червяка 4 и смесительными зубьями 7 участка интенсивного смешения Bi. длина которого выбирается в пределах 0,3-0,6 наружного диаметра червяка 4, тонкий слой расплава композиции материала интенсивно перемешивается , разделяется на частицы, благодаря чему образуется очень большая поверхность продукта, которая обеспечивает интенсивноеудаление летучих компонентов из объема расплава материала. Затем расплав материала нарезкой в зоне повторной загрузки D перемешивается и транспортируется во вторую зону смешивания Е.

При дальнейшем прохождении через вторуюзону смешивания Е прерывистой нагрузкой червяка 4 и смесительными зубьями 2 расположенными в корпусе 1 ,расплав дополнительно смешивается, диспергируется , гомогенизируется и выходит из смесителя пульсирующим потоком.

В прифланцованном, вращающемся шнеке 15 разгрузочного шнекового пресса, где через патрубок 17 может осуществляться дополнительно удаление летучих компонентов расплава, давление выравнивается и расплав материала экструдируется в виде стренг через стренговую головку 16.

На экспериментальной линии на базе червячного осциллирующего смесителя проведены работы по гранулированию стренговым методом композиции стеклона- полненного полиэтилентерефталата.

Экспериментальная линия содержит снабженный средствами подачи и дозирования материэла и рубленого стеклоровин- га червячный осциллирующий смеситель, имеющий рабочий орган - секционный наборный червяк с наружным диаметром, равным 90 мм, и длиной, равной 11 диаметрам, и секционный корпус. Выгрузное отверстие червячного осциллирующего смесителя тангенциально состыковано с корпусом червячного пресса.

Червячный пресс-гранулятор снабжен стренговой угловой головкой с 12 отверстиями диаметро.м, равным 4.3 мм.

Экспериментальная линия имеет также ванну охлаждения с оборотной подогреваемой водой и тянущим устройством для принудительной подачи стрекг в стренговый гранулятор, а также средства вакуумотсоса и темперирования агрегятов по зонам. Экспериментальная линия снабжена регулируемыми электроприводами постоянного тока и средствами тепловой и электрической ав- тпмлтики и контооля.

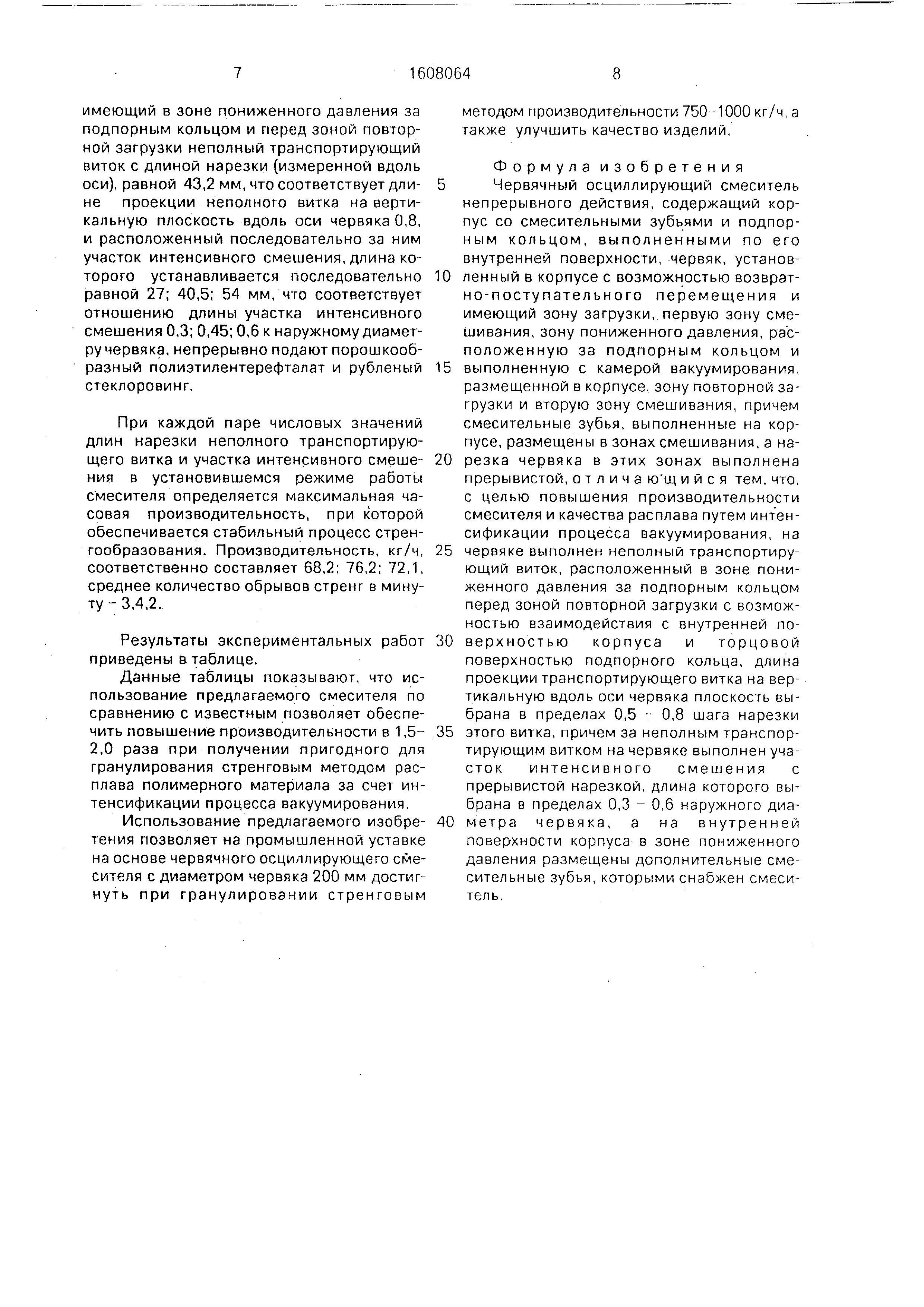

Пример . В червячный осциллирую 1ЦИЙ смеситель непрерывного действия, имеющий в зоне пониженного давления за подпорным кольцом и перед зоной повюр- 5 ной загрузки неполный транспортирующий виток с длиной нарезки (измеренной вдоль оси), равной 27 мм, что соответствует длине проекции неполного витка на вертикальную плоскость вдоль оси червяка 0,5, и рзсполо- 10 женный последовательно за ним участок интенсивного смещения, длина которого устанавливается последовательно равной 27; 40,5; 54 мм, что соответствует отношению длины участка интенсивного смешения 0,3; 15 0,45; 0,6 к наружному диаметру червяка, непрерывно подают порошкообразный по- лиэтилентерефталат и рубленый стеклоро- винг.

При каждой паре числовых значений 20 длин нарезки неполного транспортирующего витка и участка интенсивного смешения в установившемся режиме работы смесителя определяется максимальная часовая производительность, при которой обеспе- 25 чивает стабильный процесс стренгообра- зования. Производительность, кг/ч, соответственно составляет 62,3; 67,4; 65.4, среднее количество обрывов стренг в минуту - соответственно 3,3,4.

0Пример 2. В червячный осциллирующий смеситель непрерывного действия, имеющий в зоне пониженного давления за подпорным кольцом и перед зоной повторной загрузки неполный транспортирующий 5 виток с длиной нарезки (измеренной вдоль оси), равной 35,1 мм, что соответствует длине проекции неполного витка на вертикальную плоскость вдоль оси червяка 0,65. и расположенный последовательно за ним 0 участок интенсивного смешения, длина которого устанавливается последовательно равной 27; 40,5; 54 мм, что соответствует отношению длины участка интенсивного смешения 0,3; 0,45; 0,6 к наружному диамет- 5 ру червяка, непрерывно подают порошкооб- . разный полиэтилентерефталат и рубленый стеклоровинг.

При каждой паре числовых значений длин нарезки неполного транспортирующе- 0 го витка и участка интенсивного смешения в установившемся режиме работы смесителя определяется максимальная часовая производительность, при которой обеспечивается стабильный процесс стренгооб- 5 разования. Производительность, кг/ч, соответственно составляет 76,2; 86,3; 82,4. среднее количество обрывов стренг в минуту - соответственно 3,5,4.

Пример 3. В червячный осциллирующий смеситель непрерывного действия.

имеющий в зоне пониженного давления за подпорным кольцом и перед зоной повторной загрузки неполный транспортирующий виток с длиной нарезки (измеренной вдоль оси), равной 43,2 мм, что соответствует длине проекции неполного витка на вертикальную плоскость вдоль оси червяка 0,8, и расположенный последовательно за ним участок интенсивного смешения, длина которого устанавливается последовательно равной 27; 40,5; 54 мм, что соответствует отношению длины участка интенсивного смешения 0,3; 0,45; 0,6 к наружному диамет- ручервяка, непрерывно подают порошкообразный полиэтилентерефталат и рубленый стеклоровинг.

При каждой паре числовых значений длин нарезки неполного транспортирующего витка и участка интенсивного смешения в установившемся режиме работы смесителя определяется максимальная часовая производительность, при которой обеспечивается стабильный процесс стрен- гообразования. Производительность, кг/ч, соответственно составляет 68,2; 76,2; 72,1, среднее количество обрывов стренг в минуту-3 ,4,2.

Результаты экспериментальных работ приведены в таблице.

Данные таблицы показывают, что использование предлагаемого смесителя по сравнению с известным позволяет обеспечить повышение производительности в 1,5- 2,0 раза при получении пригодного для гранулирования стренговым методом расплава полимерного материала за счет интенсификации процесса вакуумирования,

Использование предлагаемого изобретения позволяет на промышленной уставке на основе червячного осциллирующего смесителя с диаметром червяка 200 мм достигнуть при гранулировании стренговым

методом производительности 750-1000 кг/ч, а также улучшить качество изделий.

Формула изобретения

Червячный осциллирующий смеситель

непрерывного действия, содержащий корпус со смесительными зубьями и подпорным кольцом, выполненными по его внутренней поверхности, червяк, установленный в корпусе с возможностью возвратно-поступательного перемещения и имеющий зону загрузки, первую зону смешивания , зону пониженного давления, расположенную за подпорным кольцом и

выполненную с камерой вакуумирования, размещенной в корпусе, зону повторной загрузки и вторую зону смешивания, причем смесительные зубья, выполненные на корпусе , размещены в зонах смешивания, а нарезка червяка в этих зонах выполнена прерывистой, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности смесителя и качества расплава путем интенсификации процесса вакуумирования, на

червяке выполнен неполный транспортирующий виток, расположенный в зоне пониженного давления за подпорным кольцом перед зоной повторной загрузки с возможностью взаимодействия с внутренней поверхностью корпуса и торцовой поверхностью подпорного кольца, длина проекции транспортирующего витка на вертикальную вдоль оси червяка плоскость выбрана в пределах 0,5 - 0,8 шага нарезки

этого витка, причем за неполным транспортирующим витком на червяке выполнен участок интенсивного смешения с прерывистой нарезкой, длина которого выбрана в пределах 0,3 - 0,6 наружного диаметра червяка, а на внутренней поверхности корпуса в зоне пониженного давления размещены дополнительные смесительные зубья, которыми снабжен смеситель .

Процесс образования стренг нестабильный.

/

Реферат

Изобретение относится к полимерному машиностроению и может быть использовано для смешения композиций термопластичных полимеров при их гранулировании. Цель изобретения - повышение производительности смесителя и качества расплава путем интенсификации процесса вакуумирования. Смеситель имеет корпус со смесительными зубьями и подпорным кольцом по его внутренней поверхности. В корпусе с возможностью возвратно-поступательного перемещения установлен червяк, имеющий зоны загрузки, первую зону смешивания, зону пониженного давления, размещенную за подпорным кольцом и выполненную с камерой вакуумирования, и вторую зону смешивания. Смесительные зубья корпуса размещены в зонах смешивания. Нарезка червяка в этих зонах прерывистая. На червяке выполнен неполный транспортирующий виток, расположенный в зоне пониженного давления с возможностью взаимодействия с поверхностью корпуса и торцом подпорного кольца. Длина проекции витка на вертикальную плоскость выбрана в пределах 0,5-0,8 шага его нарезки. За витком выполнен участок интенсивного смешения с прерывистой нарезкой. Длина его выбрана в пределах 0,3-0,6 наружного диаметра червяка. При работе происходит интенсивное смешение материала. 5 ил., 1 табл.

Формула

Комментарии