Способ непрерывного изготовления эластомерной композиции и установка для его осуществления - RU2304511C2

Код документа: RU2304511C2

Чертежи

Описание

Настоящее изобретение относится к способу непрерывного изготовления эластомерной композиции и к оборудованию для его осуществления. Более конкретно, настоящее изобретение относится к способу непрерывного изготовления эластомерной композиции и к оборудованию для его осуществления посредством применения по меньшей мере одного экструдера, причем получаемая эластомерная композиция в основном, но не исключительно, предназначена для использования при изготовлении шин.

Обычно изготовление эластомерных композиций (далее также называемых «резиновыми смесями») ведут дозированным (периодическим) способом, применяя закрытые резиносмесители, обычно - смесители Бенбери, включающие в свой состав два вращаемых в противоположных направлениях ротора, посредством которых создают интенсивное перемешивающее воздействие на смешиваемые ингредиенты резины и вводят и тщательно диспергируют другие ингредиенты, например наполнители, замасливатели, вулканизирующие и вспомогательные вещества.

Для осуществления технологического процесса используют закрытые резиносмесители, обладающие многими недостатками, в частности слабым рассеиванием тепла, и, как следствие этого, недостаточным контролированием температуры, в основном из-за неблагоприятного соотношения между объемом материала и площадью поверхности смесителя. Для повышения равномерности диспергирования в резиновой основе различных ингредиентов и особенно наполнителей их вводят в резиновую основу порциями, разделяя процесс на множество смесительных операций, отделяемых друг от друга этапами охлаждения и вылеживания. Ингредиенты, чувствительные к изменению температуры, например сшитые агенты и ускорители, добавляют только во время окончательного этапа смешивания после охлаждения резиновой смеси ниже заданной температуры (обычно ниже 110°) для исключения подвулканизации.

Таким образом, технологический процесс с применением закрытых резиносмесителей, хотя он все еще остается наиболее широко распространенным смесительным процессом в резиновой промышленности, является процессом, требующим больших затрат времени и энергии, при котором не гарантируется эффективный контроль характеристик получаемых эластомерных композиций, особенно в отношении гомогенности диспергирования наполнителей в резиновой основе. Неравномерность диспергирования отдельных добавляемых ингредиентов, время, затрачиваемое на их введение и выгрузку полуфабрикатов из смесителей, начальная температура сырьевых материалов и колебания сдвиговых сил внутри материала во время смешивания - все это ведет к появлению отклонений в характеристиках от партии к партии.

Для преодоления недостатков периодического технологического процесса в резиновой промышленности предпринимали множество попыток перехода к непрерывному технологическому процессу приготовления смеси, основанному на использовании экструзионного оборудования, аналогичного тому, которое обычно применяют при переработке термопластичных полимерных материалов. Непрерывные процессы смешивания, выполняемые посредством применения экструдера, должны привести к повышению равномерности характеристик резиновой смеси, улучшению теплового регулирования, достигаемого в результате более благоприятных соотношений площади поверхности и массы, и к возможному созданию высоко автоматизированных операций. Обзор по этим вопросам проведен в статье Г. Элвуда «Последовательность непрерывного развития», опубликованной в Европейском журнале «Резина», март 1987 г., стр.26-28.

В патенте США №4897236 описаны способ непрерывного изготовления резиновой смеси и установка для его осуществления, где ингредиенты смеси подают, смешивают и гомогенизируют в двухшнековом экструдере. Получаемую в результате смесь делят на первую и вторую части. Первую часть выгружают, в то время как вторую часть повторно обрабатывают, производя дальнейшую гомогенизацию, и смешивают со свежей партией ингредиентов, подаваемых в экструдер. Повторно обрабатываемую часть периодически вводят в охлаждаемую кольцевую наружную камеру экструдера и возвращают в камеру экструдера, причем упомянутая кольцевая камера снабжена каналами для впуска и выпуска, сообщающимися с внутренним пространством экструдера. Эта частичная рециркуляция резиновой смеси должна приводить к компенсированию колебаний в дозировке ингредиентов и местной негомогенности, которые могут иметь место. Кроме того, интенсивное охлаждение рециркулируемой части смеси в кольцевой камере должно приводить к корректировке повышающейся при переработке температуры и к повышению равномерности диспергирования ингредиентов благодаря увеличению сдвиговых напряжений вследствие понижения температуры.

В патенте США №5302635 описаны способ непрерывного изготовления резиновой композиции и устройство для его осуществления. На первом этапе сырой каучук непрерывно подают в двухшнековый экструдер, добавляют неактивные добавки (масла и наполнители) и получаемую в результате смесь пластицируют и гомогенизируют шнеками экструдера. Во время этого первого этапа температуру смеси поддерживают на уровне 100-160°С. Затем, на втором этапе получаемую в результате смесь охлаждают до температуры 100-120°С и вводят в резиновую смесь реакционно активные добавки (особенно серу и ускорители вулканизации). Гомогенизированную резиновую композицию затем выводят из экструдера через выпускное отверстие экструдера.

Способ можно выполнять, используя экструдеры различных конфигураций. Например, два этапа смешивания можно выполнять на одном двухшнековом экструдере, в котором имеется две определенные зоны смешивания, где поддерживают две различные температуры. В альтернативном варианте исполнения первый этап можно выполнять в первом двухшнековом экструдере, работающем при температуре 100-160°С; получаемую в результате основную композицию затем подают прямо во второй двухшнековый экструдер, работающий при температуре 100-120°С. Согласно другому варианту исполнения способ может быть выполнен на одном экструдере с двумя шнековыми парами, приводимыми с противоположных концов корпуса экструдера, причем две пары шнеков действуют при различных температурах.

В патенте США №5158725 описан способ непрерывного изготовления эластомерных композиций, включающий следующие этапы: подачу эластомера в двухшнековый экструдер; подачу по меньшей мере одного наполнителя, замасливателя и/или других эластомеров в экструдер; смешивание ингредиентов для получения гомогенной смеси, вязкость Муни ML(1+4) которой во время смешивания поддерживают в диапазоне 20-250 при температуре 100°С; выгрузка полученной смеси из экструдера. Точные объемные или весовые дозаторы используют для подачи эластомера и других ингредиентов в экструдер. После выпуска наполненной резиновой смеси из экструдера ее можно продавливать через фильеру, каландрировать, получая листы, полосы или нити, или перерабатывать в гранулы. Непрерывный способ является менее дорогостоящим, чем многоступенчатый дозированный способ, используемый в настоящее время в данной отрасли промышленности, и требует меньше трудозатрат и содержит меньше ручных операций. Кроме того, этот способ позволяет обеспечить более равномерное диспергирование ингредиентов и большую гомогенность получаемых эластомерных композиций.

В патенте США №5262111 описан способ непрерывного изготовления резиновой композиции в двухшнековом экструдере. Каучук подают в экструдер вместе со вспомогательными веществами, способствующими процессу, и смешивают их до достижения температуры 120-180°С. Затем в нагретый экструдат вводят первую часть углеродной сажи, составляющей предпочтительно 40-80% всего количества углеродной сажи. После этого в экструдат добавляют пластицирующее масло, перед введением второй оставшейся части углеродной сажи, которую подают и вводят в состав экструдата при температуре 120-180°С. Всю композицию затем охлаждают до 100-120°С, добавляют сшивающий агент, гомогенизируют и экструдируют композицию. Способ позволяет улучшить диспергирование углеродной сажи в экструдате, в то же время снижая удельные энергозатраты.

В патенте США №5626420 описаны непрерывный способ смешивания и устройство для его осуществления, в котором основной эластомер (эластомеры) и другие компоненты постоянно дозируют и вводят в смесительную камеру, содержащую статор и ротор, вращаемый в нем, предпочтительно представляющую собой одношнековый экструдер. Введенные компоненты продвигают внутри смесительной камеры вдоль зоны поступательного продвижения и смешивания. Для улучшения диспергирования и гомогенизации компонентов резины скорость заполнения смесительной камеры, по меньшей мере определенных зон смешивания, поддерживают на уровне меньше 1. Для правильного введения компонентов и особенно резиновой основы в смесительную камеру используют средства силовой подачи, например объемные насосы (например, шестеренные насосы). Для обеспечения точного дозирования различных компонентов может быть желаемым добавление компонентов в смесительную зону, где скорость заполнения равна 1, расположенную между двумя зонами смешивания, в которых скорость заполнения меньше 1.

В патенте США №5374387 описан способ непрерывного изготовления эластомерных композиций с использованием двухшнекового экструдера, включающий следующие этапы. Вводят эластомерный материал в первую зону смешивания экструдера, перемешивают и нагревают его до первой рабочей температуры (обычно в диапазоне 130-220°С), снижая при этом вязкость. Затем эластомерный материал продвигают во вторую зону смешивания, где в него добавляют по меньшей мере первую порцию усиливающего наполнителя и технологическую добавку, в то же время одновременно охлаждая резиновую смесь до второй рабочей температуры (обычно в диапазоне 110-160°С). Полученную смесь затем продвигают в опционную третью зону смешивания, где в резиновую смесь добавляют компоненты, вводимые в малых количествах, например усилители адгезии, антиозонанты, красители, антипирены и т.п. Предпочтительно, чтобы в упомянутую третью зону смешивания вводили вторую часть усиливающего наполнителя и технологическую добавку тогда, когда достигают третью рабочую температуру (обычно в диапазоне 85-130° С). Затем в четвертой зоне смешивания резиновую смесь дополняют вулканизирующим агентом при четвертой рабочей температуре (обычно в диапазоне 115-150°С). Поток смеси затем направляют через зону выпуска (пятую зону), в которой поток смеси экструдируют, придавая ей желаемую форму, через щелевую фильеру некоторого вида или подобное устройство. Различные компоненты резиновой композиции непрерывно и отдельно дозируют и подают в экструдер, предпочтительно в виде сыпучих материалов и/или жидкостей, с помощью весовых питателей-дозаторов.

В патенте США №5711904 описан способ непрерывного смешивания эластомерных композиций, усиленных кремнеземом. В двухшнековый экструдер подают эластомерный материал, а затем кремнезем и другие ингредиенты смеси, включающие связующую компоненту кремнезема. Температуру и давление вдоль экструдера контролируют так, чтобы обеспечить возможность связующей компоненте кремнезема прореагировать с кремнеземом и эластомерным материалом. Затем добавляют вулканизирующие вещества и ускорители, в то же время поддерживая вязкость Муни ML(1+4) смеси в диапазоне 20-250 при температуре 100°С. Смешивание продолжают в течение времени, достаточного для тщательного перемешивания вулканизирующих веществ и ускорителей. Полученную в результате эластомерную композицию затем продавливают через соответствующую фильеру, установленную на выходном отверстии экструдера. Весь процесс может быть выполнен с использованием одного экструдера или последовательности экструдеров. Предпочтительно, чтобы продолжительность обработки в первом двухшнековом экструдере была увеличена, а затем композицию охлаждают, измельчают и перегружают во второй двухшнековый экструдер, где в резиновую смесь вводят вулканизирующие вещества и другие ингредиенты. Можно использовать различные экструдеры по отдельности или соединять их друг с другом для организации непрерывного процесса. Экструдеры могут быть плотно соединены в виде крейцкопфной экструдерной установки или могут быть соединены более свободно, например, посредством фестонов или конвейерных лент, на которых транспортируют материал от одного экструдера к другому.

Замечено, что в способе непрерывного изготовления эластомерной композиции посредством применения по меньшей мере одного экструдера получаемая эластомерная композиция может не обладать равномерностью свойств, как это бы ожидалось, принимая во внимание очень хороший контроль за технологическими условиями, достигаемыми во время экструзии.

Другими словами, установлено, что эластомерная композиция, получаемая по известному непрерывному способу, не отвечает требованиям с точки зрения постоянства физико-химических свойств, так как эти свойства колеблются от образца к образцу даже внутри одной и той же производственной программы.

Этот недостаток особенно критичен, так как упомянутые выше колебания свойств в пределах одной и той же производственной программы вызывают соответствующие колебания характеристик готовой продукции.

Установлено, что упомянутый выше недостаток, заключающийся в непостоянстве свойств, возникает из-за колебаний, которые могут происходить во время дозирования множества ингредиентов, которые вводят при выработке эластомерной композиции.

В частности, замечено, что даже небольшие колебания в количествах добавляемых ингредиентов, входящих в состав композиции, могут привести к заметным колебаниям свойств готовой резиновой смеси.

Приведенные выше соображения особенно существенны в отношении так называемых «ингредиентов, вводимых в малых дозах» (вводимых в малых количествах), т.е. ингредиентов, отличных от каучуков, усиливающих наполнителей и пластицирующих агентов, которые добавляют для модификации и/или улучшения характеристик эластомерных композиций. К числу некоторых примеров ингредиентов, вводимых в малых дозах, можно отнести вулканизирующие агенты, вулканизирующие ускорители и замедлители, защитные агенты, отверждающие смолы.

Добавление к каучуковой основе ингредиентов, вводимых в малых дозах, типы и количество которых варьируют в зависимости от эластомерной композиции, которую надлежит изготовить, особенно важно, так как ингредиенты, вводимые в малых дозах, очень многочисленны (обычно их бывает по меньшей мере 5-15 в одной резиновой смеси), и их используют в небольших количествах (обычно не более 5 мас.% общей массы резиновой смеси). Поэтому достаточно сложно достигнуть очень аккуратного дозирования ингредиентов, вводимых в малых дозах.

Кроме того, установлено, что любые колебания, допускаемые в технологическом процессе дозирующей системой, не могут быть эффективно скорректированы во время этапа экструдирования, так как диапазон продолжительности обработки каждой элементарной части эластомерной композиции недостаточно велик для того, чтобы механически гомогенизировать различные элементарные части, полученные в различные моменты производственного процесса.

Отталкиваясь от упомянутого выше представления, установлено, что ошибки при подаче, допущенные при работе дозирующей системы, можно компенсировать (т.е. компенсировать отклонения при подаче измеренного количества каждого входящего в состав композиции ингредиента от заданной величины) путем создания производственного процесса, содержащего этап смешивания ниже по потоку от фазы экструзии.

Более точно, установлено, что стабильность физико-химических свойств получаемой эластомерной композиции может быть достигнута путем превращения эластомерного экструдата в разделенный на части продукт, накопления определенного количества разделенного на части продукта и смешивания его в течение времени, достаточного для компенсации любых возможных колебаний на этапе дозирования, а также для компенсации любой локальной негомогенности, которые могут произойти в ходе выполнения производственного процесса.

Установлено, что выполнение этапов накопления и перемешивания позволяет механически гомогенизировать разделенные на части продукты, полученные в различные моменты производственного процесса, для того, чтобы можно было успешно компенсировать любые возможные колебания, происходящие во время этапа дозирования.

Поэтому первая отличительная особенность настоящего изобретения относится к способу непрерывного изготовления эластомерной композиции, причем упомянутый способ включает следующие этапы:

- дозирование по меньшей мере одного эластомера, по меньшей мере одного наполнителя и по меньшей мере одного ингредиента, вводимого в малых дозах;

- подача упомянутого по меньшей мере одного эластомера, по меньшей мере одного наполнителя и по меньшей мере одного неосновного ингредиента в по меньшей мере один экструдер;

- смешивание и диспергирование упомянутого по меньшей мере одного наполнителя и по меньшей мере одного ингредиента, вводимого в малых дозах, в по меньшей мере одном упомянутом эластомере с помощью по меньшей мере одного экструдера;

- изготовление разделенного на части продукта из полученной эластомерной композиции, выгруженной из упомянутого по меньшей мере одного экструдера;

- накопление определенного количества упомянутого разделенного на части продукта;

- перемешивание накопленного количества разделенного на части продукта.

Согласно настоящему изобретению под термином «разделенный на части продукт» здесь понимают продукт в виде дискретных частиц. Предпочтительно, чтобы упомянутые частицы имели средние размеры в пределах 0,5-15 мм, более предпочтительно в пределах 1,0-10,0 мм, еще более предпочтительно в пределах 3,0-7,0 мм. Предпочтительно, чтобы упомянутые частицы были в форме гранул, таблеток, шариков или зерен.

Согласно предпочтительному варианту исполнения способ в соответствии с настоящим изобретением включает два этапа: этап смешивания и этап диспергирования, при выполнении которых вырабатывают промежуточную резиновую смесь, свободную от ингредиентов, вводимых в малых дозах, чувствительных к изменению температуры (на первом этапе смешивания и диспергирования, выполняемом на первом экструдере); а затем эту промежуточную резиновую смесь, вместе с ингредиентами, вводимыми в малых дозах, чувствительными к изменению температуры, подвергают второму этапу смешивания и диспергирования (выполняемому во втором экструдере) для изготовления готовой резиновой смеси (т.е. готовой эластомерной композиции).

Согласно предпочтительному варианту исполнения этапы накопления и перемешивания выполняют ниже по потоку от первого этапа смешивания и диспергирования, используя промежуточную резиновую смесь в виде разделенного на части продукта.

Согласно еще одному предпочтительному варианту исполнения этапы накопления и перемешивания выполняют ниже по потоку от второго этапа смешивания и диспергирования, используя готовую эластомерную композицию в виде разделенного на части продукта.

Согласно еще одному варианту исполнения способ в соответствии с настоящим изобретением включает два этапа смешивания и диспергирования, а также два этапа накопления и перемешивания, причем за каждым этапом смешивания и диспергирования следуют соответствующие этапы накопления и перемешивания.

Вторая отличительная особенность настоящего изобретения относится к установке для непрерывного изготовления эластомерной композиции, содержащей:

- по меньшей мере один экструдер, содержащий корпус, по меньшей мере один шнек, установленный с возможностью вращения в корпусе, причем корпус содержит по меньшей мере одно впускное отверстие и выпускное отверстие;

- по меньшей мере одно первое дозирующее устройство для дозирования и подачи в по меньшей мере один экструдер по меньшей мере одного эластомера и по меньшей мере одного наполнителя через по меньшей мере одно впускное отверстие;

- по меньшей мере одно второе дозирующее устройство для дозирования и подачи в по меньшей мере один экструдер по меньшей мере одного ингредиента, вводимого в малых дозах;

- по меньшей мере одно устройство для изготовления разделенного на части продукта из получаемой эластомерной композиции, выгружаемой из выпускного отверстия;

- по меньшей мере устройство для накопления и перемешивания для перемешивания накопленного разделенного на части продукта.

Согласно предпочтительному варианту исполнения настоящего изобретения устройство для изготовления разделенного на части продукта расположено у выпускного отверстия по меньшей мере одного экструдера так, чтобы получать экструдат непосредственно в виде разделенного на части продукта.

Согласно предпочтительному варианту исполнения настоящего изобретения выпуск перемешенного разделенного на части продукта осуществляется непрерывно.

Согласно еще одному варианту исполнения выпуск перемешенного разделенного на части продукта осуществляется периодически партиями в конце этапа смешивания посредством использования по меньшей мере двух смесителей, расположенных последовательно так, чтобы в то время, когда в первом осуществляется перемешивание, второе загружается разделенным на части продуктом или из него выгружается разделенный на части продукт.

Согласно еще одному варианту исполнения установка согласно настоящему изобретению содержит по меньшей мере два экструдера: первый предназначен для смешивания и диспергирования промежуточной резиновой смеси, свободной от ингредиентов, вводимых в малых дозах, чувствительных к изменению температуры, и второй экструдер, предназначенный для смешивания и диспергирования резиновой смеси вместе с ингредиентами, вводимыми в малых дозах, чувствительными к изменению температуры, для получения готовой эластомерной композиции.

Согласно варианту исполнения устройство для перемешивания в соответствии с настоящим изобретением расположено ниже по потоку от первого экструдера.

Предпочтительно по меньшей мере одно устройство для изготовления разделенного на части продукта является перфорированной фильерной пластиной, оснащенной резальными средствами.

Согласно еще одному варианту исполнения устройство для перемешивания в соответствии с настоящим изобретением расположено ниже по потоку от второго экструдера.

Согласно еще одному варианту исполнения установка в соответствии с настоящим изобретением содержит два смесителя: первый, располагаемый ниже по потоку относительно первого экструдера, и второй, располагаемый ниже по потоку относительно второго экструдера.

Согласно еще одному варианту исполнения в соответствии с настоящим изобретением по меньшей мере одно первое и второе дозирующие устройства установки - это весовые дозаторы.

Предпочтительно по меньшей мере устройство для накопления и перемешивания является вращающимся барабаном.

Согласно предпочтительному варианту установка дополнительно содержит по меньшей мере один фильтр для фильтрования эластомерной композиции, выгружаемой из по меньшей мере одного экструдера.

Согласно предпочтительному варианту исполнения настоящего изобретения по меньшей мере одно устройство для изготовления разделенного на части продукта является гранулятором или мельницей открытого типа.

Согласно предпочтительному варианту исполнения настоящего изобретения по меньшей мере один смеситель является вращаемым барабаном.

Настоящее изобретение ниже описано со ссылками на прилагаемые чертежи, на которых изображены:

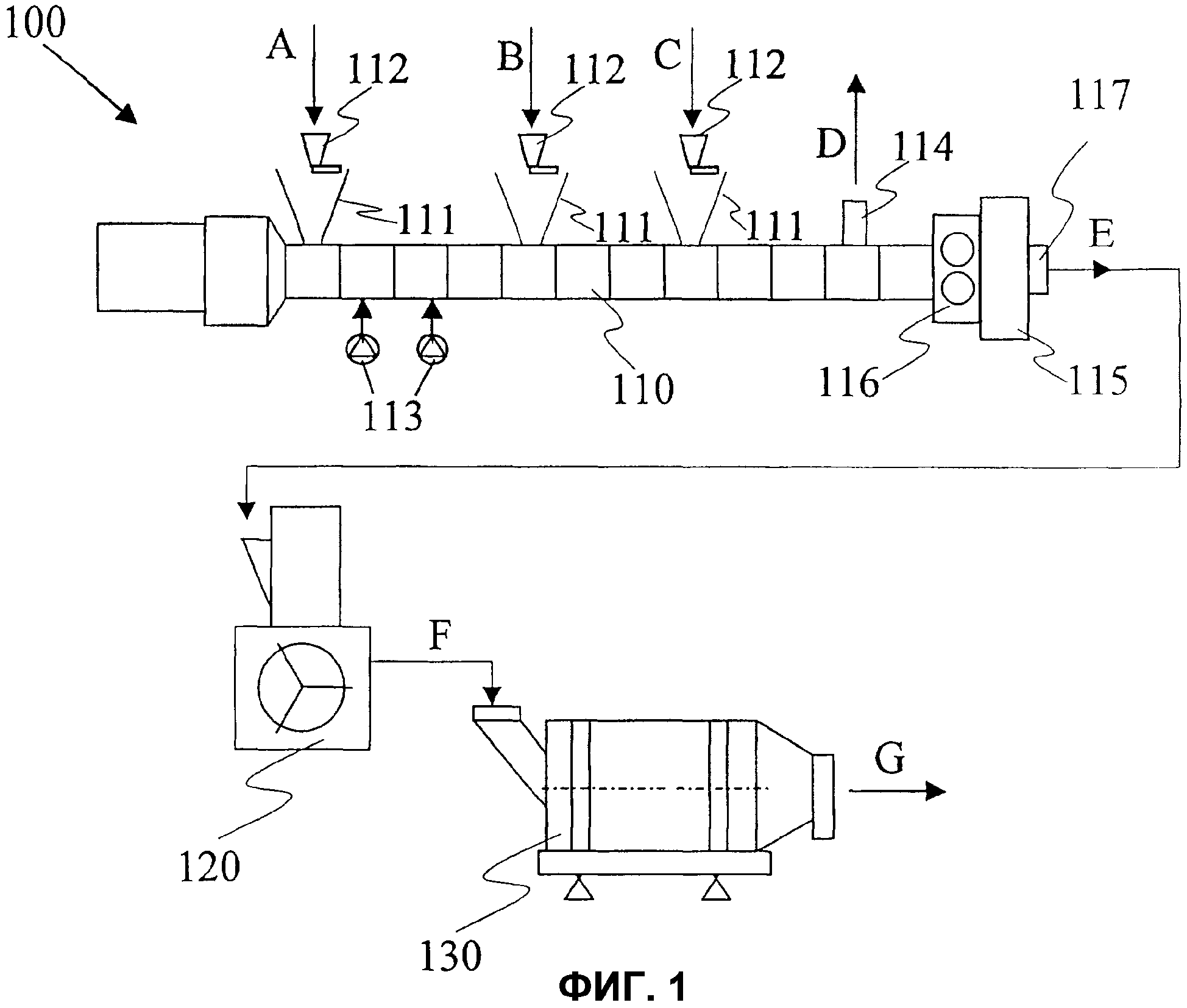

на Фиг.1 - схематическая диаграмма производственной линии непрерывного действия по изготовлению эластомерной композиции согласно настоящему изобретению;

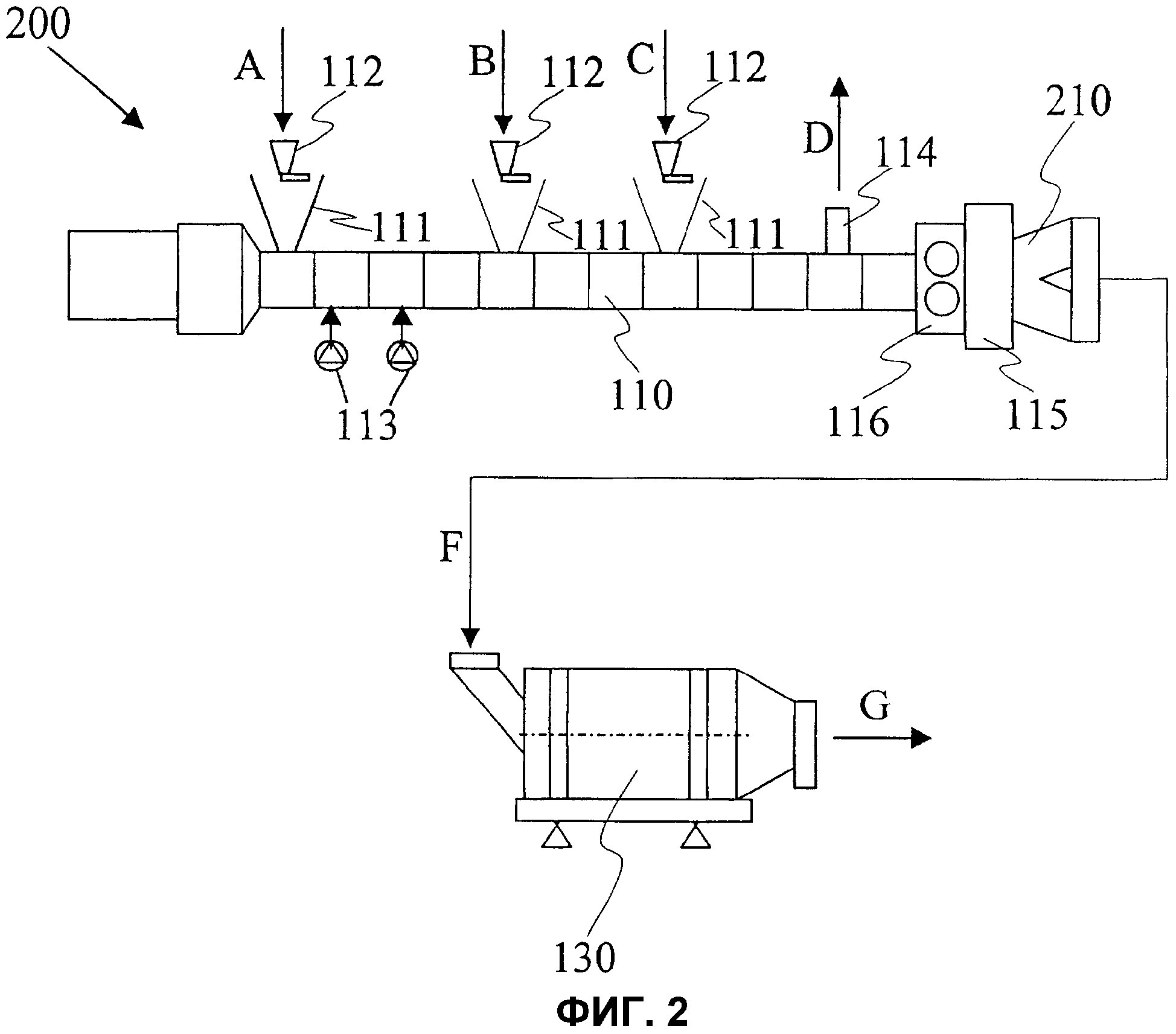

на Фиг.2 - схематическая диаграмма еще одного варианта исполнения производственной линии непрерывного действия, представленной на Фиг.1;

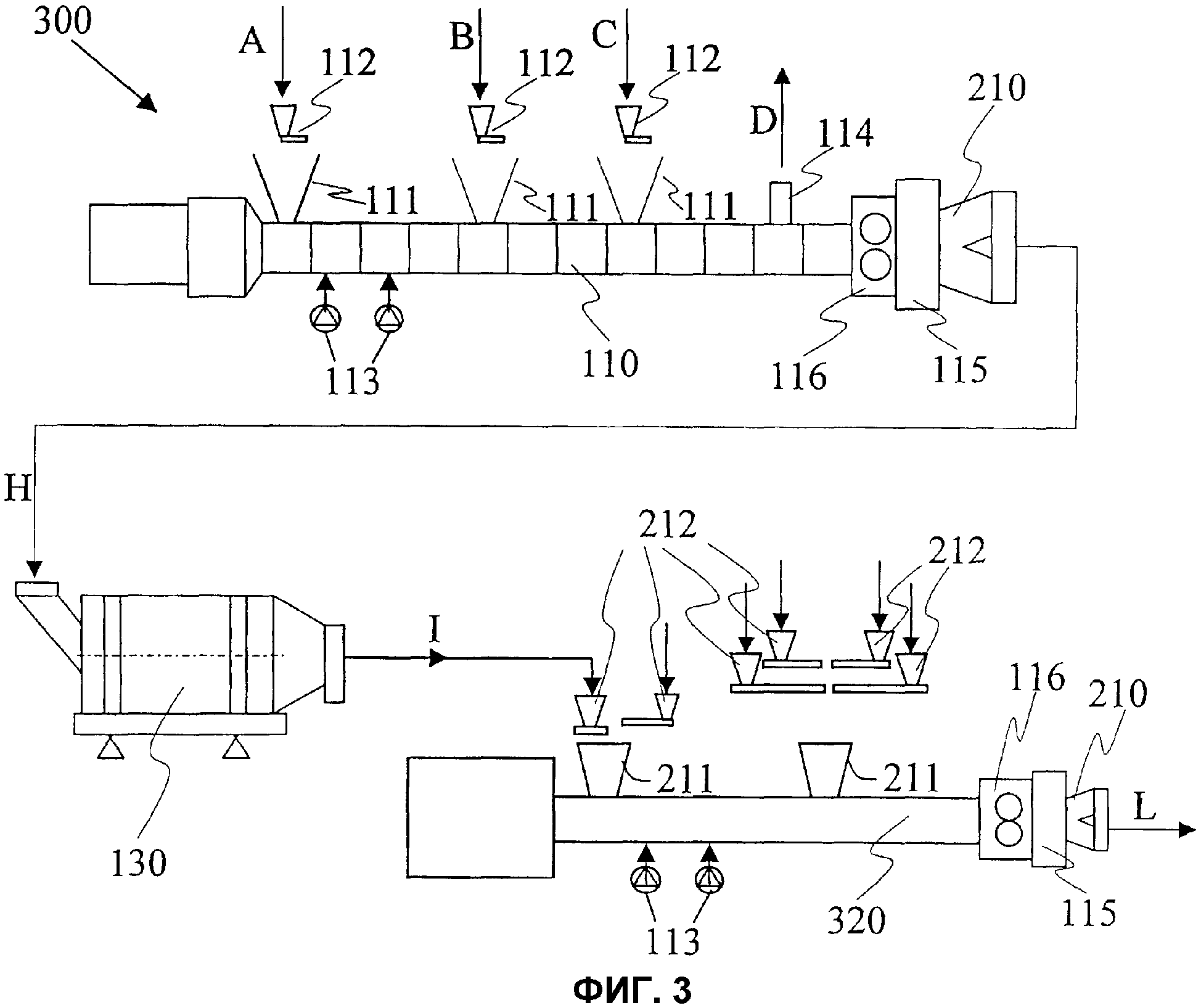

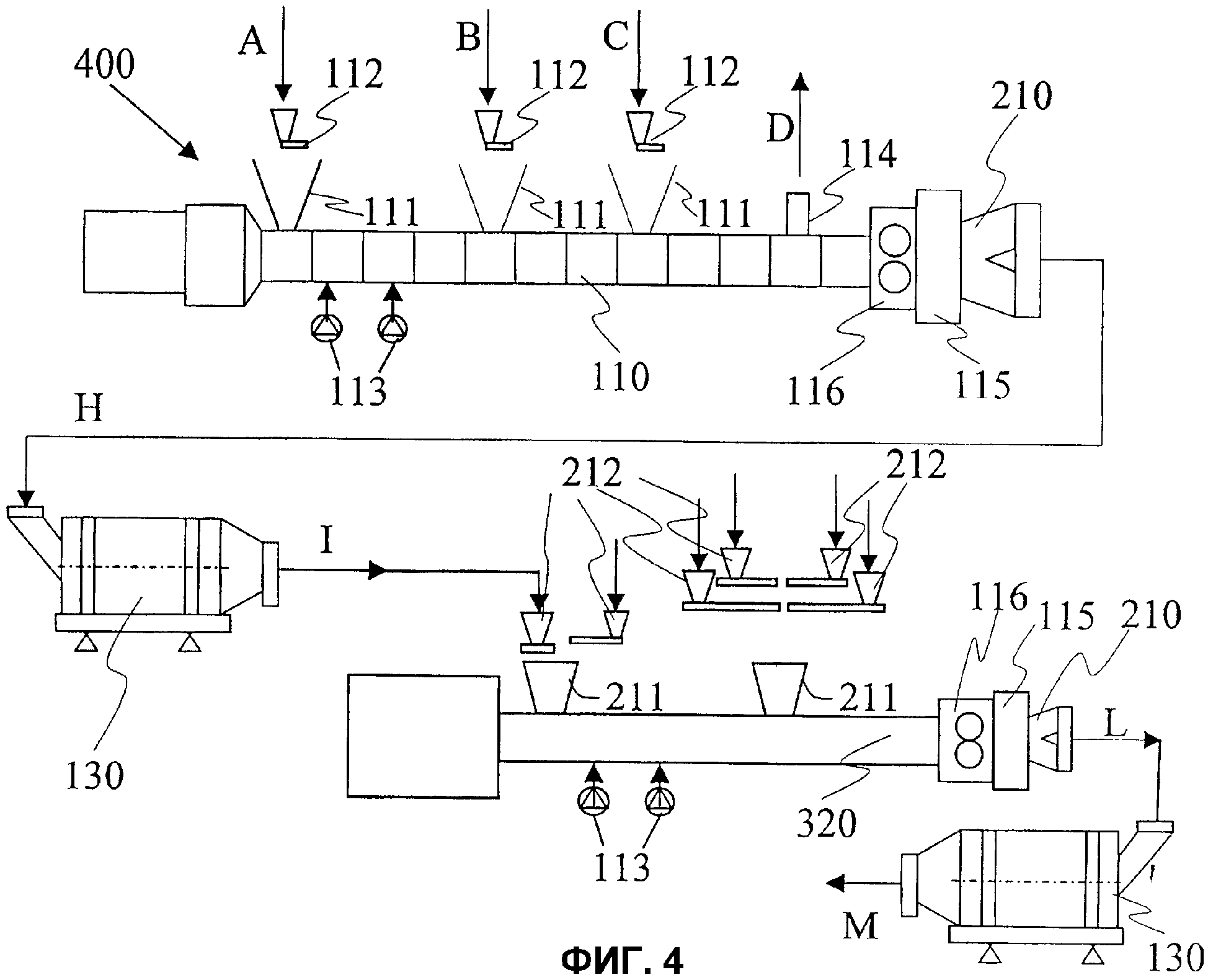

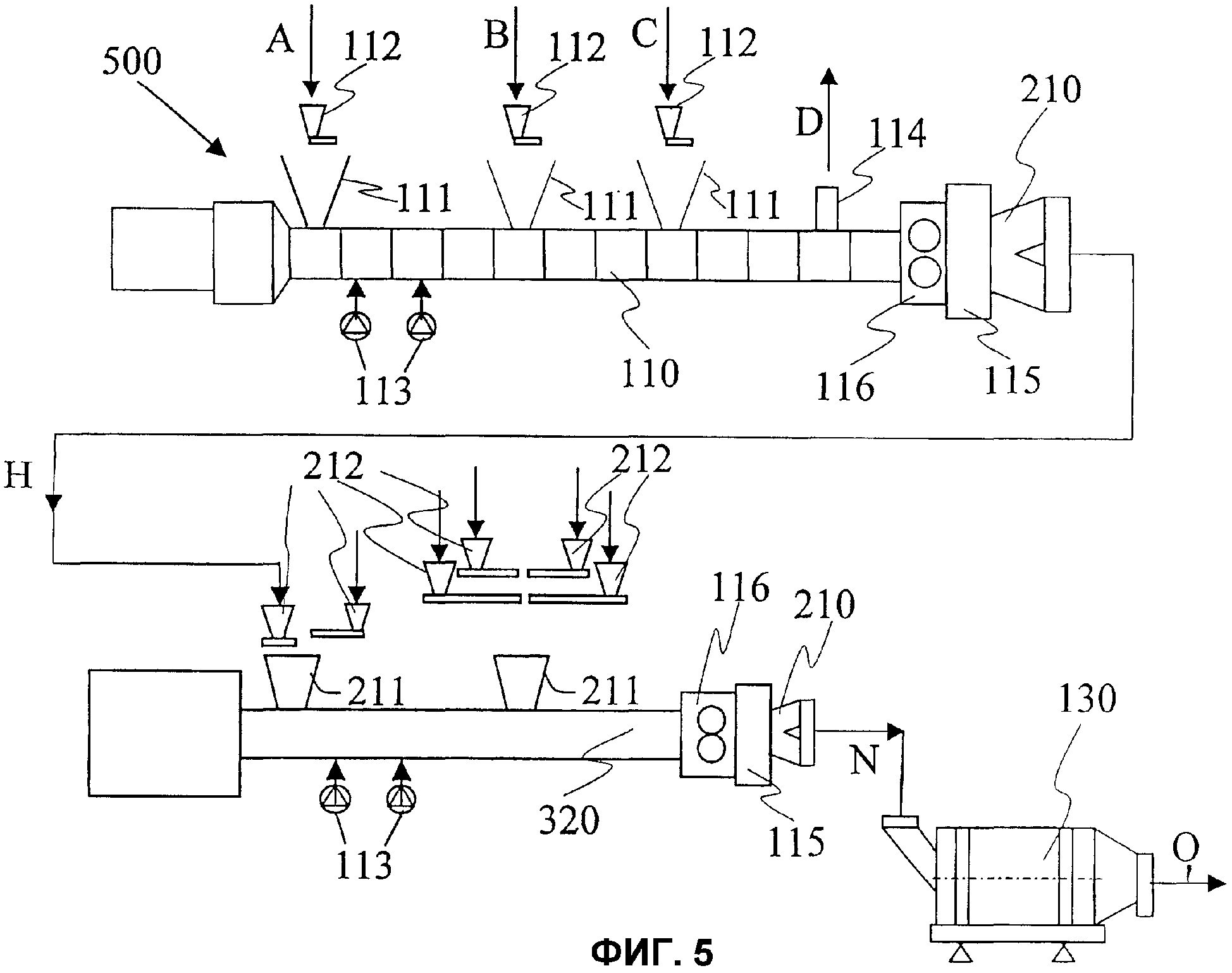

на Фиг.3-5 - схематические диаграммы других вариантов исполнения производственной линии непрерывного действия согласно настоящему изобретению, на которых вырабатывают промежуточную эластомерную композицию.

Для простоты описания на прилагаемых чертежах одинаковыми номерами позиций обозначены одинаковые или подобные компоненты.

На Фиг.1 представлена схематическая диаграмма первого варианта исполнения производственной линии 100 непрерывного действия по изготовлению эластомерной композиции согласно настоящему изобретению.

Согласно упомянутому первому варианту исполнения производственная линия 100 содержит экструдер 110, пригодный для изготовления непрерывной ленты Е из желаемой эластомерной композиции; измельчитель 120, пригодный для преобразования непрерывной ленты Е в разделенный на части продукт F; смеситель 130, на котором обрабатывают эластомерную композицию в виде разделенного на части продукта F.

Как схематически показано на Фиг.1, с помощью бункерных питателей 111 в экструдер 110 подают соответствующие составу смеси ингредиенты, необходимые для изготовления желаемой эластомерной композиции, причем упомянутые ингредиенты обычно содержат материалы, составляющие каучуковую основу, усиливающие наполнители и ингредиенты, вводимые в малых дозах, о чем более подробно сказано ниже в данном описании.

Обычно соответствующие составу смеси ингредиенты подают в различные зоны экструдера. Например, на Фиг.1 изображено три основных потока А, В, С в соответствии с тремя различными зонами экструдера 110, где число упомянутых потоков зависит от эластомерной композиции, которую надлежит изготавливать.

Кроме того, обычно некоторые соответствующие составу смеси ингредиенты подают в экструдер более одного раза, например одни и те же соответствующие составу ингредиенты можно подавать в две отдельные зоны экструдера, опять-таки в зависимости от того, какую эластомерную композицию надлежит изготавливать. Следовательно, каждый поток А, В, С (см. Фиг.1) может содержать более одного соответствующего составу смеси ингредиента. Такое бывает, например, в случае, когда подают усиливающие наполнители (например, углеродную сажу, кремнезем), которые предпочтительно вводят в различные зоны экструдера для того, чтоб улучшить их диспергирование в каучуковой основе.

Для простоты на Фиг.1 показано только по одному дозатору 112 для каждого из потоков А, В, С. Однако в случае, если каждый поток содержит более одного соответствующего составу смеси ингредиента, то предпочтительно каждый соответствующий составу смеси ингредиент подавать специальным дозатором. Таким образом, ошибки при дозировании, которые могут иметь место при подаче соответствующих составу смеси ингредиентов различных плотностей, можно существенно уменьшить.

В альтернативном варианте исполнения множество различных соответствующих составу смеси ингредиентов можно дозировать с помощью одного и того же устройства.

Предпочтительно, чтобы дозирующее устройство 112 было весовым дозатором.

Обычно материалы каучуковой основы, которые обычно производители поставляют в кипах, измельчают до частиц нерегулярных малых размеров (крошки) (около 3-50 мм в среднем), например, с помощью ножей, а затем пересыпают веществом, препятствующим их слипанию (например, мелом, кремнеземом или другими порошкообразными материалами), для исключения повторной агломерации.

Кроме того, используют также управляемые по весу питающие насосы 113 для введения в экструдер 110 пластицирующих масел и, возможно, других жидких ингредиентов, например веществ для связывания кремнезема (например, силанов) и промоторов адгезии (например, солей кобальта), которые обычно добавляют в каучуковую основу.

На Фиг.1 показан также поток D, выходящий из экструдера 110, на котором обычно устанавливают дегазатор, схематически обозначенный позицией 114.

Предпочтительно, чтобы экструдер 110 был двухшнековым экструдером со шнеками, вращаемыми в одном направлении.

Предпочтительно, чтобы перед выпуском из экструдера 110 эластомерную композицию фильтровали для исключения выпуска любых возможных комков, металлических частиц или других загрязнений. С этой целью ниже по потоку от шнека экструдера устанавливают фильтр 115 (например, сетчатый фильтр) (не показан).

Для того чтобы прикладывать давление к экструдируемому материалу, достаточное для продавливания материала сквозь фильтр 115, предпочтительно, чтобы экструдер 110 был оснащен шестеренным насосом 116. Предпочтительно, чтобы шестеренный насос 116 был размещен выше по потоку от фильтра 111 (должно быть 115).

Эластомерную композицию выводят из экструдера 110 (см. Фиг.1), пропускают ее через фильеру 117 экструдера для того, чтобы получать эластомерную композицию в виде непрерывной эластомерной ленты Е.

Согласно варианту исполнения настоящего изобретения, представленному на Фиг.1, эластомерную ленту Е транспортируют с помощью какого-либо соответствующего устройства (например, конвейерной ленты) к измельчителю 120, в котором эластомерную ленту Е превращают в эластомерный разделенный на части продукт F.

Предпочтительно, чтобы упомянутым измельчителем 120 была мельница или гранулятор.

Предпочтительно, чтобы разделенный на части продукт F был подвержен охлаждению.

Производственная линия 100 (см. Фиг.1) для непрерывного изготовления эластомерной композиции согласно настоящему изобретению дополнительно содержит смеситель 130, который питают разделенным на части продуктом F.

Предпочтительно, чтобы в качестве смесителя 130 использовали вращаемый барабан.

Согласно настоящему изобретению некоторое количество разделенного на части продукта F, выпускаемого из измельчителя 120, накапливают и перемешивают в смесителе 130.

Предпочтительно, чтобы этап перемешивания выполняли путем непрерывного вращения накопленного количества продукта (например, с помощью вращаемого барабана) для того, чтобы разделенные на части продукты, выпускаемые из измельчителя 120 в разное время, смешивались друг с другом.

Продолжительность обработки элементарной порции разделенного на части продукта (например, гранулы) в смесителе 130 зависит от таких параметров, как, например: а) объем смесителя; b) расход потока разделенного на части продукта F; С) скорость вращения барабана, в случае использования смесителя с вращаемым барабаном; d) степень заполнения смесителя.

Например, в случае использования смесителя с вращаемым барабаном, расход потока разделенного на части продукта составляет в пределах около 50-5000 кг/ч; степень заполнения около 0,5; объем барабана около 1-5 м3; а скорость вращения около 5-15 об/мин (например, 6 об/мин); продолжительность обработки разделенного на части продукта во вращаемом барабане предпочтительно составляет в пределах 5-15 мин.

Как показано на Фиг.1, в конце этапа перемешивания перемешанный разделенный на части продукт G выгружают из смесителя 130.

На Фиг.2 показан еще один вариант исполнения производственной линии 200 непрерывного действия согласно настоящему изобретению, в соответствии с которым этап изготовления эластомерной композиции в разделенной на части форме выполняют непосредственно в области выпускного отверстия экструдера 110, так что измельчитель 120, изображенный на Фиг.1, может быть исключен.

Например, согласно этому варианту исполнения эластомерную композицию можно гранулировать в конце этапа экструзии путем обеспечения экструзионной головки перфорированной фильерой 210, через которую продавливают эластомерную композицию.

Фильерную пластину 210 обычно оснащают резальным механизмом (не показан на Фиг.2) для того, чтобы эластомерную композицию можно было получать в гранулированной форме.

Чтобы сообщать экструдируему материалу давление, достаточное для его продавливания через упомянутую фильерную пластину 210, экструдер 110 оснащают шестеренным насосом 116, который располагают ниже по потоку относительно шнека экструдера.

Предпочтительно перед пропуском эластомерной композиции через фильерную пластину 210 фильтровать ее с помощью фильтра 115 (например, сетчатого фильтра), который располагают ниже по потоку относительно шестеренного насоса 116.

Как и на производственной линии 100, показанной на Фиг.1, эластомерную композицию в разделенной на части форме F подают в смеситель 130 для того, чтобы получать перемешенный разделенный на части продукт G.

Согласно еще одному варианту исполнения настоящего изобретения, схематически показанному на Фиг.3, линия 300 для непрерывного изготовления эластомерной композиции содержит первый экструдер 110 для изготовления промежуточной эластомерной композиции и второй экструдер 320 для изготовления готовой эластомерной композиции из промежуточной эластомерной композиции.

Согласно этому варианту исполнения промежуточную эластомерную композицию получают путем подачи в первый экструдер 110 материалов каучуковой основы, введения наполнителей и ингредиентов, вводимых в малых дозах, которые не чувствительны к изменению температуры и, следовательно, не разлагаются и/или подвергаются подвулканизации при рабочих условиях и/или не создают помех в технологическом процессе.

Обычно упомянутые ингредиенты, вводимые в малых дозах, не чувствительные к изменению температуры, представляют собой все ингредиенты, вводимые в малых дозах, за исключением сшитых агентов, сшитых ускорителей, сшитых замедлителей и сшитых активаторов.

Например, следует исключить подачу в первый экструдер 110 тех ингредиентов, вводимых в малых дозах, которые могут вступать в реакции, которые могут иметь место во время первого этапа смешивания и диспергирования в упомянутом первом экструдере 110. Например, в случае использования резиновых смесей с наполнителем из кремнезема, не следует добавлять во время упомянутого первого этапа производные цинка (например, ZnO) и аминовые соединения, так как они могут вступать в реакцию силанизации между связующим реагентом и кремнеземом.

Как уже было сказано со ссылкой на Фиг.2, перед выпуском промежуточной эластомерной композиции из первого экструдера 110 ее фильтруют с помощью фильтра 115 (например, сетчатого фильтра) (не показан), который располагают ниже по потоку относительно шнека экструдера.

Чтобы сообщить экструдируемому материалу давление, достаточное для продавливания его через упомянутый фильтр 115, первый экструдер 110 оснащают шестеренным насосом 116, который располагают выше по потоку относительно фильтра 115.

Промежуточную эластомерную композицию, выпускаемую из первого экструдера 110, преобразуют в разделенный на части продукт Н путем обеспечения экструзионной головки перфорированной фильерной пластиной 210, как было сказано выше со ссылкой на вариант исполнения, представленный на Фиг.2.

Согласно упомянутому варианту исполнения, показанному на Фиг.З, производственная линия 300 дополнительно содержит смеситель 130, в который подают промежуточную эластомерную композицию Н в разделенной на части форме.

Таким образом, материал I, выгружаемый из смесителя 130, т.е. перемешенную промежуточную эластомерную композицию, подают во второй экструдер 320, причем в последний также подают ингредиенты, вводимые в малых дозах, которые чувствительны к изменению температуры.

Передачу промежуточной эластомерной композиции от первого экструдера ко второму экструдеру можно выполнять в соответствии с любым известным способом.

Предпочтительно, чтобы во время передачи промежуточную эластомерную композицию охлаждали для исключения подвулканизации резины во время второго этапа смешивания и диспергирования во втором экструдере 320.

Перемешанную гранулированную промежуточную эластомерную композицию I транспортируют, например, с помощью ленточного конвейера к весовому дозатору 212, посредством которого ее дозируют и подают во второй экструдер 320 через бункерный питатель 211.

Ингредиенты, вводимые в малых дозах, необходимые для завершения изготовления эластомерной композиции, т.е. ингредиенты, вводимые в малых дозах, чувствительные к изменению температуры, например сшитые агенты, сшитые ускорители, сшитые замедлители и сшитые активаторы, дозируют с помощью весовых дозаторов 212 и подают в экструдер 320 через один или большее число бункерных питателей 211.

Предпочтительно, чтобы каждый ингредиент, вводимый в малых дозах, дозировали отдельно посредством специально предназначенного весового дозатора.

Как сказано выше со ссылкой на первый экструдер 110, второй экструдер 320 также может быть оснащен контролируемыми по весу питающими насосами 113 для введения в экструдер 320 дополнительных пластицирующих масел или других жидких ингредиентов, например жидких смол (например, фенольных смол) и противоперевулканизирующих агентов (например, силанов).

Аналогично вариантам исполнения, описанным выше, готовую эластомерную композицию можно по желанию фильтровать для удаления любых возможных агрегаций, металлических частиц или других загрязнений посредством фильтра 115.

Предпочтительно устанавливать шестеренный насос 116 выше по потоку относительно упомянутого фильтра 115. Во время этой опционной фазы фильтрации готовой эластомерной композиции особое внимание следует обращать на исключение повышения температуры, что может привести к подвулканизации эластомерной композиции.

Согласно упомянутому варианту исполнения, показанному на Фиг.3, головку второго экструдера 320 оснащают перфорированной фильерной пластиной 210 для того, чтобы готовая эластомерная композиция L была получена в разделенной на части форме.

Согласно еще одному варианту исполнения (не показан) аналогично производственной линии, изображенной схематически на Фиг.1, готовую эластомерную композицию выгружают из второго экструдера 320 путем пропуска ее через фильеру экструдера для того, чтобы эластомерная композиция могла быть получена в форме непрерывной эластомерной ленты.

Согласно еще одному варианту исполнения производственной линии 400 согласно настоящему изобретению, показанной на Фиг.4, готовую эластомерную композицию L, полученную в гранулированной форме согласно схематической диаграмме на Фиг.3, подают в смеситель 130 для того, чтобы получать готовую эластомерную композицию М в разделенной на части форме.

Согласно еще одному варианту исполнения производственной линии 500 согласно настоящему изобретению, показанной на Фиг.5, промежуточную эластомерную композицию Н в разделенной на части форме, выпускаемую из первого экструдера 110, подают непосредственно во второй экструдер 320 и не используют смеситель 130 между двумя экструдерами 110, 320.

Согласно предпочтительному варианту исполнения настоящего изобретения один или большее число входящих в состав смеси ингредиентов подают к соответствующим дозирующим устройствам в разделенной на части форме.

Предпочтительно, чтобы ингредиенты, вводимые в малых дозах, подавали в разделенной на части форме.

Согласно еще одному варианту исполнения настоящего изобретения один или большее число входящих в состав смеси ингредиентов транспортируют к соответствующим дозирующим устройствам посредством пневматической транспортирующей линии.

При использовании пневматической транспортирующей линии предпочтительно по меньшей мере один ингредиент, вводимый в малых дозах, подавать к производственной линии в разделенной на части свободно текущей форме, что вполне возможно при его пневматическом транспортировании.

Предпочтительно, чтобы упомянутые свойства свободного течения, а также высокую равномерность и стабильность размеров достигали путем диспергирования упомянутого по меньшей мере одного ингредиента, вводимого в малых дозах, в термопластичном клеящем веществе.

Кроме того, термопластичное клеящее вещество легко плавится, когда его вводят в экструдер, таким образом действуя как вспомогательное вещество, заметно улучшающее диспергирование упомянутого по меньшей мере одного ингредиента, вводимого в малых дозах, в каучуковой основе, не вызывая каких-либо значительных изменений свойств готовой эластомерной композиции.

Ингредиенты, вводимые в малых дозах, которые можно дозировать и подавать в экструдер в разделенной на части форме, можно выбирать, например, из:

(а1) сшитых агентов, например:

серы (обычно в соответствующей кристаллической форме или в нерастворимой полимерной форме, опционно, в диспергированной форме в маслянистой фазе); доноров серы (например, дисульфидов алкилтиурама); органических пероксидов;

(а2) сшитых ускорителей, например:

тиазолов, сульфенамидов, гуанидинов, тиурамов, дитиокарбаминов, аминов, ксантогенатов;

(а3) синтетических смол, например α-метилстироловых смол, кумаровых смол;

(а4) сшитых активаторов, например соединений цинка (например: ZnO, ZnCO3, цинковых солей жирных кислот);

(а5) сшитых замедлителей, например карбоновых кислот, производных фталимида, производных дифениламина;

(а6) промоторов адгезии, например гексаметилентетрамина (НМТ), резоцинола;

(а7) защитных агентов, например ароматических диаминов (например, N-(1, 3-диметилбутил)-N'-p-фенилендиамина (6PPD)), производных дигидрохинолина, производных имидазола;

(а8) связующих агентов, например связующих агентов для кремнезема, особенно, серосодержащих гидролизных силанов (например, 3,3'-бис(триэтоксисилилпропил)тетрасульфида (TESPT));

(а9) катализаторов конденсации, например карбоксилатов

металлов (например, дибутилтиндилаурата (DBTL)).

Приведенное выше перечисление показано здесь только для иллюстрации некоторых примеров наиболее часто встречающихся ингредиентов, вводимых в малых дозах, используемых в резиновых смесях, особенно в резиновых смесях для производства шин, и не предназначено для ограничения объема настоящего изобретения.

Способ согласно настоящему изобретению может быть использован для приготовления резиновой смеси для получения эластомеров любого вида, особенно эластомеров, применяемых в шинной промышленности. Обычно эластомерная основа может быть выбрана из: эластомерных полидиенов и моноолефиновых эластомерных полимеров или их смесей.

Эластомерные полидиены обычно имеют природное происхождение или могут быть получены путем полимеризации, могут быть в виде раствора или эмульсии, могут состоять из по меньшей мере одного сопряженного диолефина, опционно могут содержать по меньшей мере один моновиниларен в количестве, не превышающем 50 мас.%. К числу примеров эластомерных полидиенов можно отнести цис-1,4-полиизопрен (натуральный или синтетический, предпочтительно натуральный каучук); 3,4-полиизопрен; поли-1,3-бутадиен (в частности, поли-1,3-бутадиен с высоким содержанием винила, включающий определенное количество 1,2-полимеризованных звеньев в количестве 15-85 мас.%); полихлоропрен; опционно галогенированные сополимеры изопрена с изобутаном; сополимеры 1,3-бутадиена с акрилнитрилом; сополимеры изопрена со стиролом; триполимеры изопрена с 1,3-бутадиеном и стиролом; или их смеси.

Моноолефиновые эластомерные полимеры можно выбирать из группы, включающей сополимеры этилена с по меньшей мере одним α-олефином, содержащим от 3 до 10 атомов углерода, и опционно - с диеном, содержащим от 4 до 12 атомов углерода; полиизобутен; сополимеры изобутена с по меньшей мере одним диеном. Особенно предпочтительными являются сополимеры этилена с пропиленом (EPR); каучуки на основе сополимера этилена с пропиленом и диеновым мономером (триполимеры) (EPDM); полиизобутен; бутил-каучуки; галобутил-каучуки или их смеси.

Резиновая смесь дополнительно содержит по меньшей мере один усиливающий наполнитель, например углеродную сажу, кремнезем, глинозем, алюмосиликаты, карбонат кальция, каолин, диоксид титана или их смеси. Особенно предпочтительными являются углеродная сажа и кремнезем или их смеси. Количество усиливающего наполнителя может составлять в общем от 0,1 до 120 частей на 100 массовых частей общего количества элестомерной основы, предпочтительно 20-90 частей на 100 частей общего количества эластомерной основы.

Для улучшения процесса переработки в резиновые смеси добавляют предпочтительно по меньшей мере один пластификатор. Его обычно выбирают из группы, включающей минеральные масла, растительные масла, синтетические масла и т.п. или их смеси, например, из группы, включающей ароматическое масло, нафтеновое масло, фталаты, соевое масло или их смеси. Количество пластификатора может составлять в общем в пределах от 2 до 100 частей на 100 массовых частей общего количества элестомерной основы, предпочтительно 5-50 частей на 100 массовых частей общего количества эластомерной основы.

Настоящее изобретение ниже проиллюстрировано следующими рабочими примерами.

Пример 1 (согласно изобретению)

Эластомерную композицию изготавливали согласно технологическому процессу, схематически изображенному на Фиг.1.

Эту эластомерную композицию готовили, используя натуральный каучук (NR) и бутадиеновый каучук (BR) в качестве эластомерной основы и углеродную сажу в качестве усиливающего наполнителя.

Состав компонентов эластомерной композиции приведен в Таблице 1.

Натуральный каучук и бутадиеновый каучук были получены в форме гранул, имевших средний размер частиц около 10 мм, выработанных на двух мельницах, оснащенных вращаемыми ножами.

Для предотвращения повторного агрегирования полученные гранулы двух видов каучука были пересыпаны кремнеземом.

Последовательно производили механическое смешивание гранул двух видов каучука, и смешанные гранулы двух различных видов каучука подавали в первый бункерный питатель (главный питатель) экструдера с двумя взаимодействующими, вращаемыми в одинаковом направлении шнеками, имевшего диаметр цилиндра 58 мм и отношение длины к диаметру 48.

Подачу упомянутых смешанных гранул в двухшнековый экструдер производили с помощью весового дозатора.

Ингредиенты, вводимые в малых дозах, в форме порошков вводили в различных зонах двухшнекового экструдера.

Около 50 мас.% усиливающего наполнителя, т.е. углеродной сажи, подавали вместе с гранулированными каучуками в первый бункерный питатель двухшнекового экструдера с помощью специально предназначенного для этого весового дозатора.

Остальную часть углеродной сажи, а также оксид цинка, воск и стеариновую кислоту подавали во второй бункерный питатель двухшнекового экструдера с помощью другого специально предназначенного для этого весового дозатора, т.е. использовали весовой дозатор для каждого ингредиента.

Нерастворимую серу, N-циклогексилтиофталимид (PVI) и N-трет-бутилмеркаптобензотиазилсульфенамид (TBBS), т.е. вулканизирующие вещества, подавали в еще один дополнительный бункерный питатель двухшнекового экструдера с помощью специально предназначенных для этого весовых дозаторов.

Антиоксидант 6PPD вводили в расплавленном состоянии посредством питающего насоса с контролем по массе.

Для определения отклонений (по массе) в количестве вводимого материала с помощью весовой питающей системы в производственный процесс, каждый весовой дозатор был оснащен линейным электронным управляющим устройством, с помощью которого измеряли и выводили на дисплей текущее значение потока ингредиента, входящего в состав смеси. В случае необходимости с помощью упомянутой системы управления можно было корректировать текущее значение потока путем воздействия на питающий механизм весового дозатора.

Из значений, измеренных с помощью управляющего устройства, для каждого ингредиента, входящего в состав смеси. Заявитель вычислял разброс значений потока относительно заданных величин.

Результаты упомянутых вычислений приведены в Таблице 2.

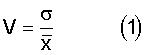

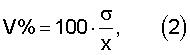

В Таблице 2 коэффициент разброса V вычисляли следующим образом:

или

где

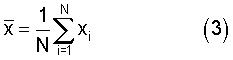

N - общее количество исследуемых образцов;

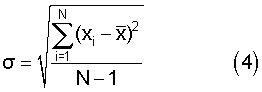

σ - среднеквадратическое отклонение, вычисленное следующим образом:

Так как коэффициент разброса V прямо пропорционален среднеквадратическому отклонению σ, то чем большим является значение V, больше значение σ, т.е. чем больше амплитуда кривой Гаусса (кривой нормального диспергирования), сцентрированной в соответствии со средним значением

Как показано в Таблице 2, наибольшие значения коэффициента разброса V наблюдали при подаче ингредиентов, вводимых в малых дозах (добавки + вулканизаторы), что указывало особую важность системы весового питания для подачи упомянутых ингредиентов. Экструдируемая эластомерная композиция была в форме непрерывной ленты шириной около 100 мм и толщиной около 20 мм.

Упомянутую ленту подавали в мельницу, оснащенную вращаемыми ножами для того, чтобы дробить упомянутую ленту и получать эластомерные гранулы, имеющие средний размер около 10 мм.

Изготовили 100 кг эластомерной композиции в гранулированной форме и пересыпали кремнеземом для предотвращения повторного агрегирования.

Постепенно упомянутое количество гранул засыпали во вращаемый барабан, имевший объем 1500 л, и перемешивали в течение 10 мин со скоростью вращения около 25 об/мин для гомогенизации гранулированного экструдата.

В конце этапа перемешивания вращаемый барабан останавливали и разгружали. Во время этапа выгрузки отбирали семь образцов гранул (масса каждого образца составляла около 500 г) и засыпали их в мельницу открытого типа для получения эластомерной композиции в форме ленты.

Некоторые образцы были получены из упомянутой ленты и подвержены этапу вулканизации в течение 10 мин при температуре 170°С. Упомянутые образцы были последовательно испытаны для определения следующих свойств:

- вязкости по Муни ML(1+4) при 100°С согласно стандарту ISO №289/1 (ISO - Международная организация по стандартизации);

- механических свойств (определяли модуль при растяжении 100% и 300%, напряжение при разрыве, удлинение при разрыве) согласно стандарту ISO №37;

- динамических эластических свойств;

- твердости по IRHD (международные единицы твердости) при 23°С и 100°С согласно стандарту ISO №48.

В Таблице 3 приведены среднеарифметические значения каждого свойства образцов, подвергнутых испытанию.

Динамические эластические свойства определяли на приборе фирмы «Инстрон» в режиме сжатия по следующей методике. Образец упомянутого материала со сшитой структурой цилиндрической формы (длина 25 мм, диаметр 14 мм) предварительно сжимали на величину до 10% от исходной длины, выдерживали при предварительно заданной температуре (70°С или 23°С) в течение всей продолжительности испытания и подвергали воздействию динамической синусоидальной нагрузке с амплитудой ±3,33% относительно длины при предварительной нагрузке и частотой 100 Гц. Динамические эластические свойства выражали в форме модуля упругости (Е') и значений тангенса угла потерь (коэффициента потерь). Значения тангенса угла потерь вычисляли как отношение модуля вязкости (Е'') и модуля упругости (Е'), причем оба модуля определяли путем описанных выше измерений.

Для каждого из определяемых свойств Заявитель вычислял среднеарифметическое отклонение σ и коэффициент разброса V для определения отклонений измеренных значений от среднего значения.

Пример 2 (сравнительный)

Эластомерную композицию из Примера 1 дозировали и подавали в экструдер с двумя взаимодействующими вращаемыми в одинаковом направлении шнеками, использовали ту же технологию производства и те же рабочие условия, что и в Примере 1.

Аналогично Примеру 1 эластомерную композицию экструдировали в форме непрерывной ленты, из которой брали семь образцов, подвергали их вулканизации и испытывали для определения упомянутых выше свойств.

Таким образом, технология в Примере 2 отличалась от технологии в Примере 1 тем, что ленту, выпускаемую из экструдера, не преобразовывали в разделенную на части форму и не вводили в смеситель.

Результаты испытаний приведены в Таблице 4

При сравнении значений, приведенных в Таблицах 3 и 4, можно увидеть, что коэффициенты разброса V измеренных физико-химических свойств эластомерных образцов, полученных при использовании технологического процесса согласно настоящему изобретению, заметно ниже соответствующих коэффициентов разброса V свойств эластомерных образцов, полученных по традиционной технологии, т.е. по технологии, не обеспеченной устройством для накопления и перемешивания согласно настоящему изобретению.

Как было упомянуто выше, возможность заметного снижения коэффициента разброса V особенно важна, так как очень низкие коэффициенты разброса означают, что физико-химические свойства эластомерной композиции, полученной по технологии согласно настоящему изобретению, существенно более равномерные в течение всей производственной программы.

Это означает, что ожидается, что эластомерные продукты, полученные из одного и того же состава компонентов в различные моменты времени осуществления технологического процесса, будут обладать равномерными свойствами, а также высокими качественными характеристиками, так что может быть обеспечено по существу стабильное поведение продуктов, выпущенных в течение одной производственной программы.

Дополнительное преимущество настоящего изобретения заключается в том, что использование по меньшей мере одного смесителя в технологическом процессе изготовления эластомерной композиции позволяет исключить выпуск оскребков, даже при замене состава смеси, так как упомянутые оскребки могут быть с успехом повторно переработаны.

Реферат

Настоящее изобретение относится к способу и установке для непрерывного изготовления эластомерной композиции. Способ включает несколько этапов: дозирование по меньшей мере одного эластомера, по меньшей мере одного наполнителя и по меньшей мере одного ингредиента, вводимого в малых дозах и подачу упомянутого по меньшей мере одного эластомера, по меньшей мере одного наполнителя и по меньшей мере одного ингредиента, вводимого в малых дозах, в по меньшей мере один экструдер. Также смешивание и диспергирование упомянутого по меньшей мере одного наполнителя и по меньшей мере одного ингредиента, вводимого в малых дозах, и изготовление разделенного на части продукта из полученной эластомерной композиции, выгружаемой из упомянутого по меньшей мере одного экструдера. Способ включает накопление определенного количества упомянутого разделенного на части продукта, и перемешивание упомянутого разделенного на части продукта. Выполнение этапов накопления и перемешивания позволяет механически гомогенизировать разделенные на части продукты, полученные в различные моменты производственного процесса, для того чтобы можно было успешно компенсировать любые возможные колебания, происходящие во время этапа дозирования. 2 н. и 22 з.п. ф-лы, 5 ил., 4 табл.

Комментарии