Способ одностадийного непрерывного получения резиновой смеси для автомобильных шин, приводных ремней, транспортерных лент и промышленных резиновых изделий и двухшнековый экструдер для его осуществления - RU2050273C1

Код документа: RU2050273C1

Чертежи

Описание

Изобретение относится к процессу получения резиновых смесей и может быть использовано в химической промышленности, в машиностроении.

Резиновые смеси, которые представляют собой исходный материал для любого эластомерного продукта, как шины, транспортерные ленты, уплотнительные профили, пневматические упругие элементы и т.д. являются сложными реактивными многокомпонентными системами, которые в общем состоят из каучука, пластифицирующего масла для разбавления полимера и для улучшения технологических свойств, химикалиев для достижения специальных свойств, например защита от огня, защита от света, усиливающих адгезию веществ, усиливающих наполнителей (например, сажи, кремневая кислота) или волокон для повышения механической прочности и систем сшивки из агента сшивки, активаторов, ускорителей и ингибиторов.

На основании различных форм состояния (кипы, гранулят, порошок, жидкость) крайне различных вязкостей и сильно различающихся массовых долей (например, 1 часть серы на 100 частей каучука) смешение этих отдельных компонентов представляет собой трудную задачу и особое значение, так как физические и химические свойства эластомерного готового изделия зависят не только от рецептуры резиновой смеси, но и также от техники смешения. Например, последовательность добавления каучука, сажи и пластификатора оказывает значительное влияние на дисперсию сажи и таким образом на механическую прочность готовой детали.

Известно получение резиновой смеси с помощью внутренних смесителей. Внутренний смеситель состоит из системы дозирования, взвешивания и транспортировки, смесителя, экструдера или прокатного стана для подготовки загрузки в смеситель, холодильной установки для получения листов и устройств для укладки или разрезания [1] Собственно процесс смешения происходит в камере с двумя запирающимися отверстиями и двумя параллельно расположенными, оснащенными смесительными элементами и движущимися в противоположном направлении вращающимися роторами. Стенки камеры смешения, роторы, верхний затвор для загрузки и седло регулировки выталкивателя термостатируются с помощью циркулирующей жидкости. Компоненты при поднятом вверх верхнем затворе подаются через загрузочную шахту. Края вращающихся смесительных лопастей образуют зазоры, в которых материал разрезается и диспергируется. Смесительные элементы выполнены так, что смешиваемый материал принудительно движется в продольном направлении и по окружности. Получающееся из ламинарного поля потока разветвление потока и перекрывание вызывает дистрибутивный эффект смешения. В конце цикла камеру смешения открывают путем поворота седла регулировки и часть смеси выбрасывается за счет ускоряющего действия роторов.

Необходимое для достижения гомогенной смеси время пребывания или время цикла определяется эмпирически для каждой рецептуры. Процесс управления технически заканчивается тогда, когда достигаются заданные значения времени, вращающегося момента ротора, числа оборотов ротора, температуры смеси или подачи энергии. Вносимая через роторы энергия большей частью диссипируется в высоковязкой полимерной массе. На основании неблагоприятного в отношении теплоты соотношения поверхности и объема камеры смешения теплоту диссипации можно отводить только ограниченно. В получающемся отсюда подъеме температуры смеси заключается один из отягчающих недостатков процесса (закрытого) внутреннего смешения: для того, чтобы избежать преждевременного старта зависящей от температуры реакции сшивки, нужно приготовлять резиновую смесь с помощью смесителя в общем в несколько стадий. В первой стадии смешиваются все нереакционноспособные составные части. В случаях высоких концентраций наполнителя и термической нестабильности полимеров могут для этой цели требоваться уже несколько циклов.

Обозначаемая как исходная (основная) смесь формосмесь после выброса из внутреннего смесителя охлаждается примерно от 100-160оС до 20-40оС и затем подается в стадию получения готовой смеси. Там также с помощью внутреннего смесителя примешиваются реакционноспособные (реактивные) химикалии для сшивки в исходную смесь, причем температура не должна превышать примерно 80-120оС. Получающаяся после этой стадии и содержащая все составные части готовая смесь снова охлаждается до 20-40оС. Во многих случаях готовую смесь перед дальнейшей переработкой выдерживают еще 20-40 ч, чтобы во время этого хранения поднять до требуемого уровня смешиваемые материалы за счет диффузионной транспортировки веществ. Приготовление резиновых смесей с помощью внутренних смесителей связано с двумя значительными недостатками. Во-первых, внутренний смеситель принципиально может функционировать только периодически. Отсюда следуют перерывы в непрерывном ходе приготовления с вытекающими организаторскими и логическими проблемами. Далее, существует опасность колебаний качества, так как на основании прерывистого производства в каждом цикле наступают эффекты запуска. Во-вторых, на температуру смеси можно влиять только в узких пределах, вследствие чего процесс смешения осуществляется многоступенчато и после каждой стадии смешения нужно осуществлять формование и охлаждение. Из многостадийности следуют удлинение времени смешения, очень большой расход энергии за счет повторного пластифицирования и охлаждения смеси, а также необходимость использования емкости для хранения и транспортировки промежуточных смесей.

По причине этих недостатков внутреннего смесителя начались разработки альтернативных смесительных агрегатов. Например, экструдер для литьевых смесей исследовали на его пригодность в качестве резинового смесителя. При этом речь идет об одношнековом экструдере, в котором не только вращающийся сердечник (шнеки), но и также неподвижный цилиндр имеют транспортерные витки. Материал многократно переводится с транспортерных витков шнеков на витки цилиндра и обратно, благодаря чему достигается хорошее действие перемешивания. Приготовление исходных и готовых резиновых смесей при непрерывном течении способа и его осуществление только в одном смесительном устройстве, оказалось невозможным по термическим причинам. Также только для готовых смесей пригодна известная из уровня техники двухвалковая машина. Она состоит по существу из двух противоположно вращающихся и расположенных с обеих сторон валков, которые выполнены в области приемки в виде транспортерных шнеков, а в области вывода в виде месильных лопастей. На время пребывания смеси в машине можно влиять через число оборотов валков и положение дросселя в поперечном сечении выхода. Кроме того, известен Ко-смеситель одновалковый агрегат для приготовления резиновых смесей. Стороны шнеков в Ко-смесителе многократно прорезаны по окружности. В эти прорези во время вращения входят укрепленные в цилиндре зубцы. Для повышения продольного смешивающего действия при каждом обороте валки выполняют колебательное продольное перемещение.

Известен способ и устройство для приготовления резиновых смесей, в котором в ряд расположены два внутренних смесителя [2] Первый внутренний смеситель производит основную резиновую смесь, в то время как второй внутренний смеситель берет на себя задачу получения готовой смеси. Второй внутренний смеситель находится прямо под смесителем для основной резиновой смеси, так что эта смесь порционно поступает непосредственно в конечный смеситель и там может далее перерабатываться. С помощью этого способа удается избежать очень дорогостоящего охлаждения и обратного нагревания благодаря промежуточному выдерживанию основной смеси, однако отрицательным является то, что невозможно непрерывное получение готовых смесей. К тому же недостатком является плохая охлаждающая способность второго, работающего как конечный смеситель, внутреннего смесителя на основании его сравнительно плохого соотношения охлаждаемой поверхности к находящемуся в смесителе количеству смеси.

Ближайшим по технической сущности к предложенному решению в части способа является способ

одностадийного непрерывного получения резиновой смеси для автомобильных шин, приводных ремней транспортерных лент и промышленных резиновых изделий, заключающийся в том, что каучук с добавками вводят в

двухшнековый экструдер, пластифицируют и гомогенизируют при повышении температуры, затем осуществляют охлаждение смеси [3]

Ближайшим по технической сущности к предложенному решению в части

устройства является двухшнековый экструдер для одностадийного непрерывного получения резиновой смеси для автомобильных шин, приводных ремней, транспортерных лент и промышленных резиновых изделий,

содержащий корпус с загрузочным отверстием и отверстием дегазации, размещенные в нем с возможностью плотного зацепления и вращения в одинаковом или встречном направлении шнеки и охлаждающее устройство

[4]

Указанные способ и двухшнековый экструдер обеспечивают непрерывный одностадийный процесс получения резиновой смеси.

Недостаток известных решений заключается в недостаточном качестве получаемой смеси и недостаточной производи- тельности процесса.

Задача изобретения заключается в разработке способа и экструдера, с помощью которых, исходя из сырого каучука, в один рабочий процесс рентабельно и непрерывно получают готовую резиновую смесь хорошего качества, без промежуточного выдерживания каучука для охлаждения и диффузионного обмена веществ и охлаждения, и в случае которых не происходит вулканизации каучука в смесительном устройстве.

Поставленная задача решается благодаря тому, что в способе одностадийного непрерывного получения резиновой смеси для автомобильных шин, приводных ремней, транспортерных лент и промышленных резиновых изделий, заключающемся в том, что каучук с добавками вводят в двухшнековый экструдер, пластифицируют и гомогенизируют при повышении температуры, затем осуществляют охлаждение смеси, согласно изобретению, в экструдер вводят сначала сырой каучук, пластифицируют и гомогенизируют его, затем на выбранных отрезках вдоль экструдера вводят необходимые для приготовления основной смеси нереактивные добавки и при температуре от 100 до 160оС смешивают с сырым каучуком и гомогенизируют, полученную основную смесь охлаждают в экструдере до температуры, выбранной в пределах от 100 до 120оС, затем в поддерживаемую при этой температуре основную смесь в экструдере вводят все необходимые для получения готовой смеси реактивные добавки, вмешивают их в основную смесь и гомогенизируют с ней, при этом смесь путем охлаждения поддерживают постоянно в температурном уровне, предотвращающем вулканизацию.

Поставленная задача решается тем, что в двухшнековом экструдере для одностадийного непрерывного получения резиновой смеси для автомобильных шин, приводных ремней, транспортерных лент и промышленных резиновых изделий, содержащем корпус с загрузочным отверстием и отверстием дегазации, размещенные в нем с возможностью плотного зацепления и вращения в одинаковом или встречном направлении шнеки и охлаждающее устройство, согласно изобретению, в корпусе выполнены отверстия для ввода нереактивных и реактивных добавок, причем отверстия для ввода нереактивных добавок расположены в первой зоне экструдера, имеющей загрузочное отверстие для ввода сырого каучука и обеспечивающей получение основной резиновой смеси, отверстия для ввода реактивных добавок размещены во второй зоне экструдера для получения готовой резиновой смеси, при этом охлаждающее устройство расположено во второй зоне экструдера, а расстояние отверстия дегазации и отверстий ввода добавок от загрузочного отверстия для ввода сырого каучука выбраны в зависимости от вводимого или отводимого вещества и его количества, от числа оборотов шнеков, пропускной способности экструдера в единицу времени и вязкости сырого каучука. Кроме того, экструдер может быть выполнен из двух отдельно расположенных и сообщенных между собой частей, в первой из которых размещена первая зона экструдера для получения основной смеси, а в другой вторая зона экструдера для получения готовой смеси. Шнеки могут быть выполнены из двух частей, снабженных каждая индивидуальным приводным устройством и расположенных горизонтально друг за другом в общем корпусе, при этом одна часть шнеков размещена в первой зоне экструдера для получения основной резиновой смеси, другая часть шнеков расположена во второй зоне экструдера для получения готовой резиновой смеси и имеет диаметр, превышающий диаметр шнеков в первой зоне экструдера.

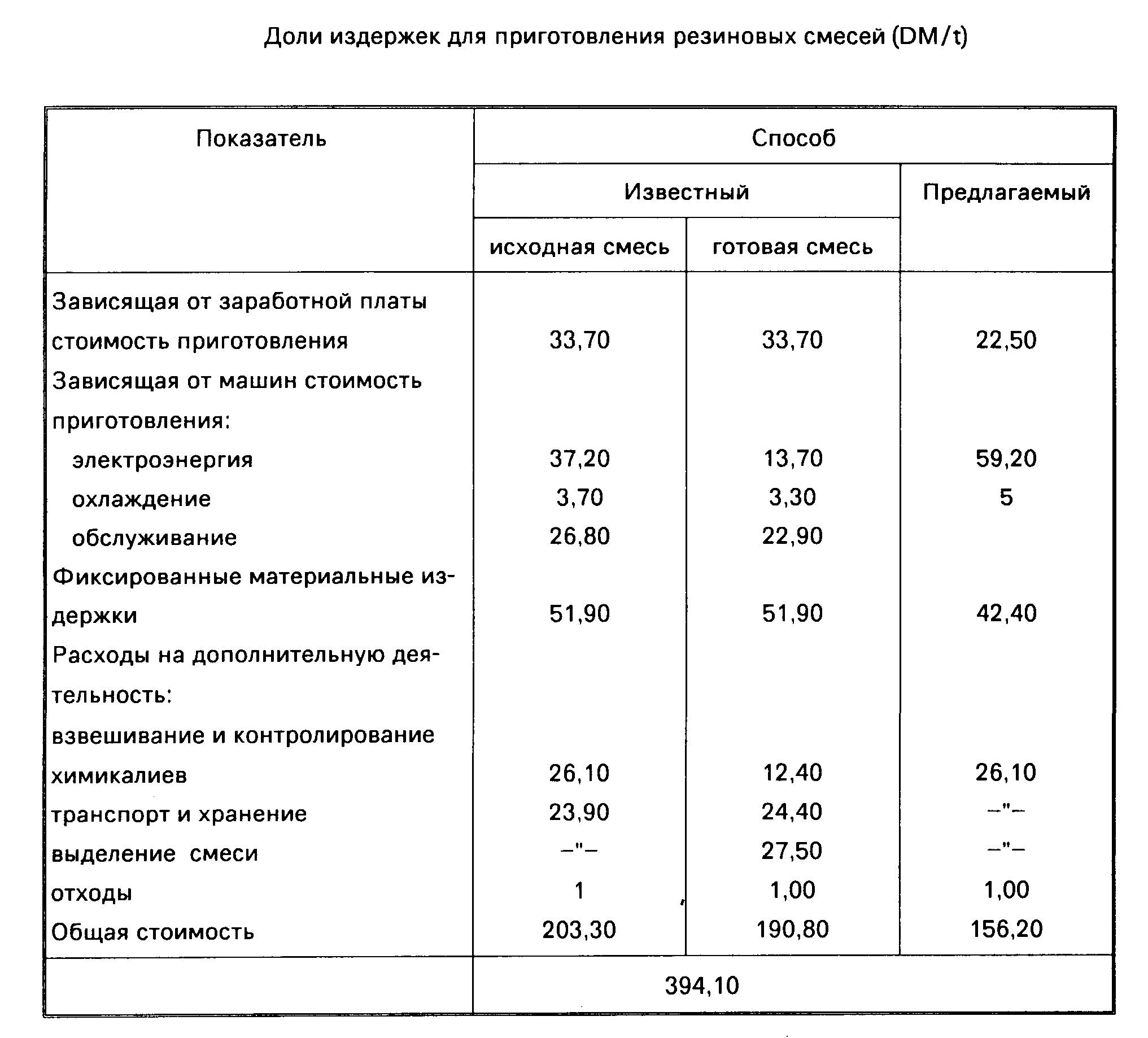

С помощью предлагаемого способа приготовления резиновой смеси, а также с помощью предлагаемого экструдера для приготовления смеси можно достигать значительных преимуществ по сравнению с используемыми согласно уровню техники решениями, в основном с используемыми до сих пор внутренними смесителями. Наряду с улучшением качества непрерывно производимой готовой смеси происходит значительная экономия издержек при изготовлении, что можно видеть, руководствуясь примером.

Обычные внутренние смесители выполняются чаще всего с объемами камер смешения размером 50-500 л. Многократно используемый во всех отдельных областях каучукоперерабатывающей промышленности размер машин это смесители объемом 350 л, для которых ниже приводится сравнительная оценка экономической эффективности.

Стоимость приготовления 1 кг способных сшиваться резиновых смесей в среднем составляется следующим образом: Затраты на материалы 85%

Зависящая от заработной

платы стоимость

приготов- ления 8%

Зависящая от машин стои-

мость приготовления (амор- тизационные отчисления) 7%

Для затрат на приготовление получается максимальный потенциал экономии

15%

В таблице представлены отдельные позиции, из которых составляются издержки на приготовление для обычного способа с внутренними смесителями и для предлагаемого способа. Издержки на процесс

во внутреннем смесителе представляют собой гарантированные опытные данные каучукоперерабатывающей промышленности. Издержки на новую разработку консервативно оценивались на основе долголетних опытов с

установками для экструзии.

С помощью внутренних смесителей объемом 350 л при обычных на практике величинах времени смешения, степени заполнения и времени наладки при 3-сменной работе получают примерно 2300 кг/ч продукта. На эту производительность рассчитаны доли издержек. При производстве с использованием внутренних смесителей смесь как правило получается в две стадии. В первой стадии получают основную смесь, а во второй стадии готовую смесь. Для этой цели требуются два полных прохождения материала через машины, которые функционируют, смотря по обстоятельствам, с помощью 3 человек обслуживающего персонала. Согласно предмету изобретения, напротив, требуется только 2 человека обслуживающего персонала. В основу расчета фиксированных материальных стоимостей положены амортизационный промежуток времени 15 лет и процентная ставка 6% Сумма инвестиций составляется из затрат на дозировочные и загрузочные устройства, смесительный агрегат, включая пуск и управление. В случае первой установки имеются еще издержки на предварительное размельчение находящегося в общем в форме шариков сырого каучука, а также необходима доплата за охрану 20% для не оцениваемых в настоящий момент дополнительных затрат.

Для монтажа лабораторной установки считается неблагоприятным случаем, что некоторые составные части смеси по причине слишком незначительных концентраций нельзя по-отдельности непрерывно добавлять. Для приготовления предварительной смеси этих составных частей устанавливаются издержки в позиции "взвешивание и контролирование химикалиев" обычного для процесса во внутреннем смесителе порядка. Расходы на транспорт, хранение и выделение смеси, напротив, отпадают, так как приготовленная с помощью предлагаемого устройства смесь прямо перерабатывается далее до конечного продукта.

Из этого рассмотрения стоимостей, которое было осуществлено с неблагоприятными предпосылками, получается снижение производственных расходов на 60,4% для предлагаемого способа.

Из непрерывного процесса работы функционирующего согласно заявленному способу экструдера для приготовления смеси получаются не только рентабельные, но и также технические преимущества. В случае обычных согласно уровню техники внутренних смесителей, вследствие периодического производства в каждом цикле смешения, наступают термические пусковые эффекты, процесс только квазистационарный. В непрерывном процессе, как он здесь предлагается, опасность колебаний качества во много раз меньше.

Геометрия внутреннего смесителя не изменяема или изменяема только с несоразмерно высокими затратами. Благодаря модульному построению заявленного экструдера для приготовления смеси можно выбалансировать оптимально геометрию смесительных и транспортирующих элементов с приготовляемой резиновой смесью, откуда получаются оптимальные смешиваемые материалы. На основании хороших смешиваемых материалов и их постоянства во времени может отпадать дорогостоящий контроль выделения (сравнительная таблица). Далее, в случае многих резиновых смесей более нет необходимости их выдерживать с целью диффузионных процессов выравнивания. Непосредственно вслед за процессом смешения материал можно перерабатывать далее без новой пластификации до полуфабриката или целевого продукта.

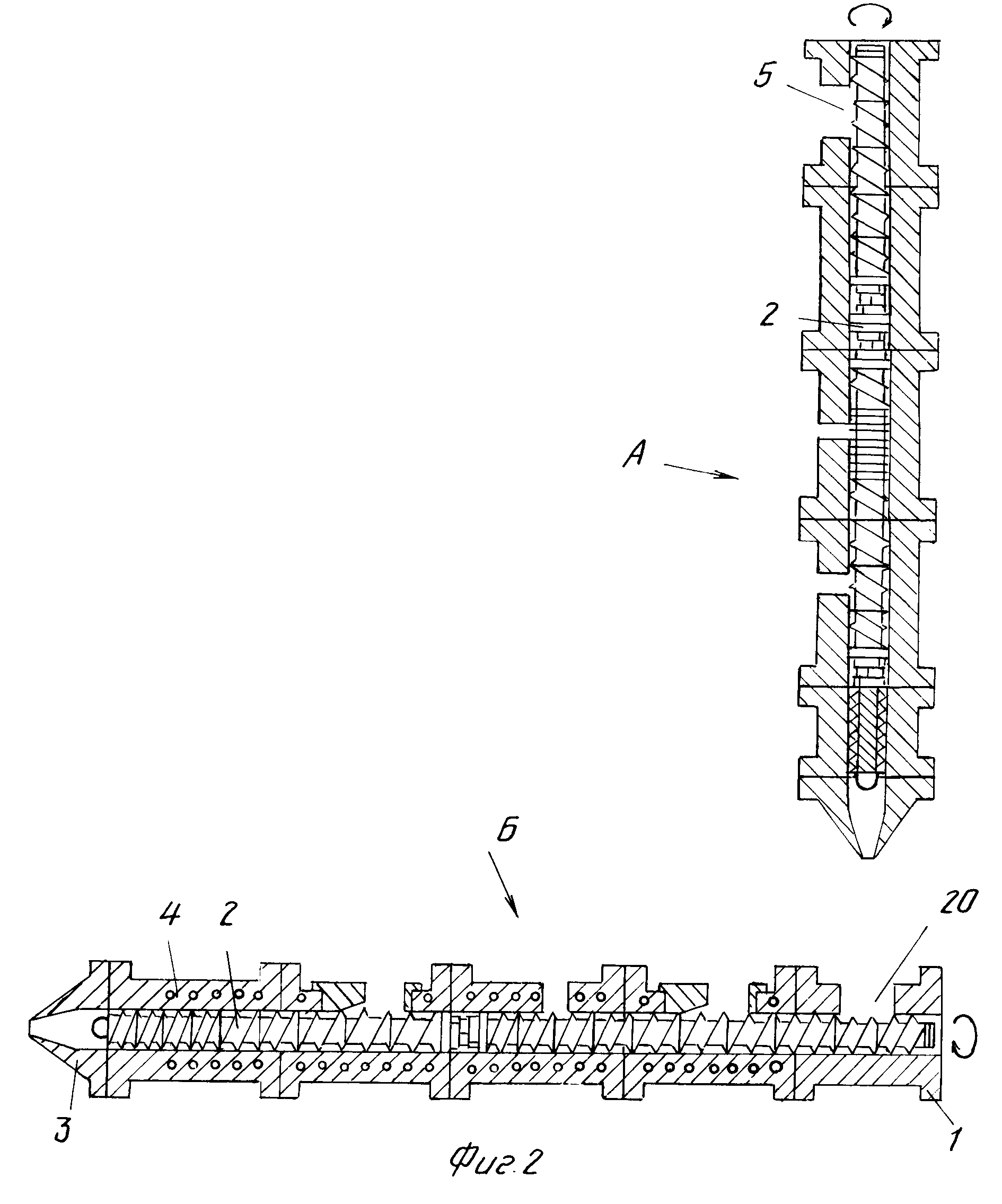

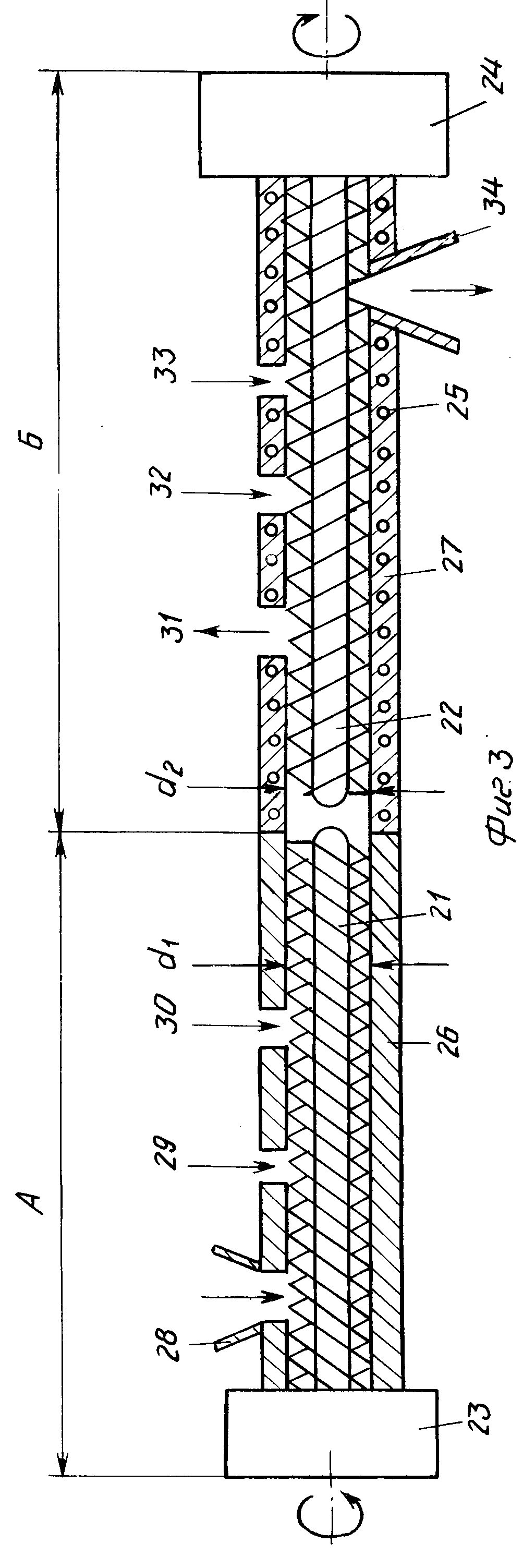

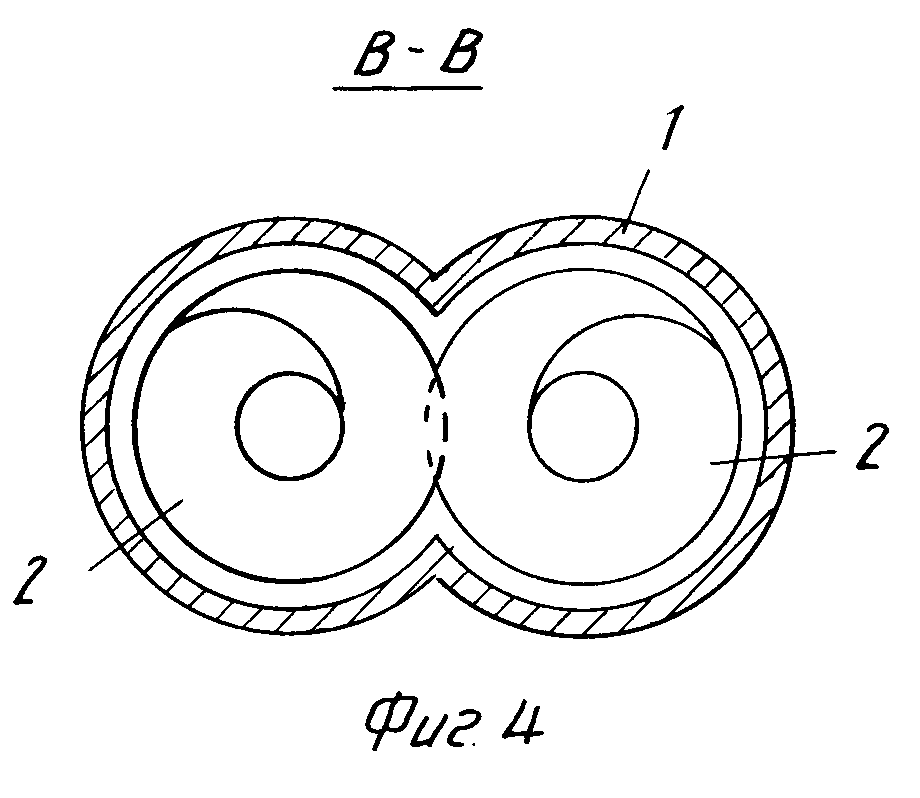

На фиг. 1 изображен двухшнековый экструдер с основными зонами: первой А и второй Б для непрерывного приготовления основной и готовой резиновой смеси в один рабочий процесс, продольное сечение; на фиг. 2 два двухшнековых экструдера, в которых основная и готовая резиновые смеси приготовляются раздельно, но непрерывно, продольное сечение; на фиг. 3 двухшнековый экструдер, в корпусе которого расположены две движущихся независимо друг от друга части шнеков, продольное сечение; на фиг. 4 сечение В-В корпуса экструдера на фиг. 1.

Предлагаемый способ можно осуществлять, например, в экструдере согласно фиг. 1, при конструировании которого исходят из двухшнекового экструдера. В корпусе экструдера 1 размещены с возможностью плотного зацепления и вращения в одинаковом или встречном направлении шнеки 2 (фиг. 4), которые соответственно их, различным в разных отрезках корпуса, задачам имеют одинаковые друг с другом, но различные в направлении перемещения геометрии. На выходе из корпуса экструдера 1 размещена насадка 3 для экструзии, через которую готовая резиновая смесь выходит из экструдера 1. Охлаждающее устройство экструдера 1 выполнено в виде выполненных в корпусе каналов 4 для охлаждающей среды. На входе в экструдер 1 размещено загрузочное отверстие 5 для ввода сырого каучука. Корпус экструдера 1 выполнен из ряда связанных друг с другом камер 6-14, в которых выполнены отверстия 15-19 для ввода добавок и для дегазации. Отверстия для ввода нереактивных добавок расположены в первой зоне А экструдера 1, имеющей загрузочное отверстие 5 для ввода сырого каучука и обеспечивающей получение основной резиновой смеси. Отверстия для ввода реактивных добавок размещены во второй зоне Б экструдера 1 для получения готовой резиновой смеси, при этом каналы 4 охлаждающего устройства расположены во второй зоне Б экструдера 1, а расстояние отверстия дегазации и отверстий ввода добавок от загрузочного отверстия 5 для ввода сырого каучука выбраны в зависимости от вводимого или отводимого вещества и его количества, от числа оборотов шнеков 2, пропускной способности экструдера 1 в единицу времени и вязкости сырого каучука.

Способ получения резиновой смеси осуществляется при функционировании экструдера следующим образом.

Экструдер разделен на две основные зоны способа А и Б, в которых непрерывно происходит приготовление исходной основной резиновой смеси (зона А) и приготовление готовой резиновой смеси (зоны Б). Для этой цели через загрузочное отверстие 5 в экструдер непрерывно загружают сырой каучук. Встроенные в эту область экструдера 1 вращающиеся шнеки 2 захватывают сырой каучук и создают подъемное давление. В области камер 7, 8 сырой каучук пластифицируется, гомогенизируется и соединяется с химикалиями, а также пластификатором, которые подают в экструдер через отверстие 15 в корпусе. Эти добавки затем вмешиваются в сырой каучук и получается гомогенная смесь. В качестве других нереактивных компонентов смеси затем через отверстие 16 в корпусе в камеру 9 вводят, например, сажу или тальк в экструдер 1 и благодаря шнекам 2 экструдера 1 вместе с экструдатом перерабатывают в гомогенную резиновую смесь.

Внутри этой первой зоны А основной переработки экструдера на отрезке камеры 10 экструдера 1 температура сырого каучука повышается примерно от 25 до 150-160оС. На основании такого способа работы, когда в этой зоне А вводятся только нереактивные компоненты смеси в экструдер, а также на основании использования самоочищающегося двухшнекового экструдера не возникает ни явлений вулканизации, ни отложений экструдата. Во второй зоне Б экструдат, начиная с камеры 11, охлаждается до температуры в пределах 100-120оС за счет охлаждающего устройства корпуса экструдера 1. Это снижение температуры необходимо, так как в этой зоне экструдера приготовляется готовая резиновая смесь путем примешивания реактивных добавок составных частей смеси. Превышение этой температурной области имело бы следствием нежелательную преждевременную вулканизацию резиновой смеси. Охлаждение экструдата в этом примере осуществления происходит за счет жидкой охлаждающей среды, например воды, которая пропускается через каналы 4 в корпусе экструдера 1. Присоединенный к экструдеру, но не представленный на чертежах теплообменник обеспечивает отвод избыточного количества тепла из охлаждающей среды. Охлаждение корпуса экструдера 1 также можно осуществлять за счет расположенных вокруг наружной стенки корпуса охлаждающих каналов, хотя также возможно охлаждение через шнеки экструдера. Для этой цели, в зависимости от отводимого количества тепла, также можно использовать другую теплообменную жидкость, которая, например, еще жидкотекучая также при температурах ниже 0оС.

Попавшая во вторую зону Б основная резиновая смесь соответственно в камере 11 охлаждается и согласно фиг. 1 через отверстие 17 для дегазации освобождается от газообразных составных частей экструдата. В камере 12 к резиновой смеси затем подводят через отверстие 18 реактивные составные части смеси, например сера и ускоритель реакции. После этого экструдат при интенсивном охлаждении смешивается с этими добавками и перерабатывается в гомогенную резиновую смесь. В образованной камерой 13 области экструдера 1 экструдат еще раз освобождается путем дегазации от своих летучих составных частей через отверстие 19 в корпусе, чтобы, наконец, в области камеры 14 за счет шнеков 2 экструдера 1 создать необходимое давление. Экструдат покидает двухшнековый экструдер через насадку 3 для экструзии в виде готовой резиновой смеси, которая настолько хорошо гомогенизирована, что отпадает необходимость в дальнейшем промежуточном выдерживании для обычного до сих пор диффузного обмена веществ и поэтому смесь транспортируется непосредственно до непрерывной дальнейшей обработки.

Один вариант предлагаемого в изобретении экструдера представлен на фиг. 2. Экструдер выполнен из двух отдельно расположенных и сообщенных между собой частей, в первой из которых размещена первая зона А экструдера для получения основной смеси, а в другой вторая зона Б экструдера для получения готовой смеси. Обе части экструдера выполнены таким же образом, как и экструдер на фиг. 1. Подача компонентов смеси, а также дегазация экструдата происходит по тем же отверстиям корпуса, как в экструдере согласно фиг. 1, и при таких же термических условиях. Приготовленная в первой части экструдера (зона А) основная резиновая смесь прямо вводится в загрузочное отверстие 20 для основной смеси во вторую часть экструдера (зону Б) и там затем перерабатывается далее до готовой резиновой смеси. Также в этой форме осуществления заявленного экструдера основную смесь не нужно промежуточно выдерживать для охлаждения и затем в другом устройстве для смешения доводить до необходимого для смешения с реактивными компонентами смеси температурного уровня.

В другом варианте выполнения представлен экструдер для осуществления заявленного способа на фиг. 3. Шнеки в этом варианте выполнены из двух частей 21, 22, снабженных каждая индивидуальным приводным устройством 23, 24 и расположенных горизонтально друг за другом в общем корпусе, при этом одна часть 21 шнеков размещена в первой зоне А экструдера для получения основной резиновой смеси, другая часть 22 шнеков расположена во второй зоне Б экструдера для получения готовой резиновой смеси и имеет диаметр d1, превышающий диаметр шнеков в первой зоне А экструдера. Зоны А и Б определяются длиной шнеков экструдера и/или наличием или отсутствием охлаждающих каналов 25 в корпусе экструдера, причем шнеки зоны Б имеют больший диаметр, чем шнеки зоны А, при этом внутренние диаметры камер 26 и 27 выполнены в одинаковом или подобном соотношении друг к другу. Сырой каучук через загрузочное отверстие 28 загружают в экструдер, где он в области зоны А основного процесса гомогенизируется и пластифицируется и снабжается необходимыми для приготовления основной (исходной) резиновой смеси нереактивными компонентами через отверстия 29, 30. В зоне Б экструдат дегазируется через отверстие 31 и снабжается реактивными составными частями смеси (отверстия 32, 33). Они здесь примешиваются к исходной (основной) смеси при постоянном охлаждении и вместе с нею при температуре 100-120оС перерабатываются в гомогенную готовую смесь. Наконец, готовая смесь может выходить из экструдера через выводное отверстие 34.

Руководствуясь примерами опытов, можно оценить достигнутое качество готовой смеси.

Рецептура А (PKW протектор).

Компоненты смеси, мас. Каучук SBR 1712 58,0 Сажа N 339 31,6 Ароматическое масло 6,3

Защитное от старения

средство IPPO 0,6 Стеариновая кислота 0,8 Оксид цинка 1,3 Сера 0,6 Ускоритель VDM/c 0,5 Ускоритель VD/c 0,3

100,0

Используемый в этом опыте смешения каучук имеет температуру ввода

25оС, температура экструдата в отрезке камеры 10 экструдера составляет 160оС. Перед впускным отверстием 18 для реактивных компонентов смеси температура экструдата составляет

105оС, которая может поддерживаться вдоль всей основной зоны способа с отклонениями ± 5оС. Температура экструдата незадолго до насадки экструдата может составлять 115оС. В случае диаметра шнеков 90 мм зона А составляет 18 шнековых диаметров и зона Б также 18 шнековых диаметров. С помощью описанного экструдера можно приготовить примерно 500-600 кг готовой

смеси в час. Готовая смесь имеет очень хорошую гомогенность по сравнению с получаемыми при использовании внутренних смесителей смесями, обладает значительно лучшей степенью дисперсности сажи.

В опыте по получению готовой смеси для протекторов согласно рецептуре B, при таких же размерах экструдера и уровня температур, можно получать примерно 500 кг готовой смеси в час. В принципе, достигаются подобные сравнительные результаты.

Рецептура B (PKW протектор).

Компоненты смеси, мас. Натуральный каучук RSS 3 60,5 Сажа N 220 30,2 Ароматическое масло 1,

8

Защитное от старения средство IPPO 0,6

Защитное от старения средство ТМО 0,6 Светозащитный воск 0,9 Стеариновая кислота 1,8 Оксид цинка 1,8 Ускоритель MBS 0,9 Сера 0,9

100,

0

В третьем опыте можно приготовлять готовую смесь для профиля согласно рецептуре С по предлагаемому в изобретении способу. Здесь также температура поддерживается на указанном уровне и

получается 400 кг в час продукта. Качество готовой смеси в этом опыте отличное.

Рецептура С (Automotivе профили).

Компоненты смеси, мас. Каучук ЕРОМ 23,0 Оксил цинка 1,

2 Стеариновая кислота 0,2 Сажа N 550 29,0 Мел 18,7 Нафтеновое масло 26,5 Ускоритель ТР/S 0,7 Ускоритель TMTD 0,3 Ускоритель MBT 0,2 Сера 0,2

100,0

Реферат

Использование: одностадийное непрерывное получение резиновой смеси для шин, приводных ремней, транспортерных лент и др. изделий. Сущность изобретения: согласно способу сырой каучук вводят в двухшнековый экструдер, пластифицируют и гомогенизируют. Затем вводят нереактивные добавки и при температуре 100 160°С смешивают с сырым каучуком. Полученную основную смесь охлаждают в экструдере в пределах от 100°С до 200°. В основную смесь вводят реактивные добавки и гомогенизируют. При этом смесь путем охлаждения поддерживают на температурном уровне, предотвращающем вулканизацию. Двухшнековый экструдер выполнен таким образом, что в нем непрерывно получают как основную, так и готовую резиновую смесь. 2 с. и. 2 з. п. ф-лы, 4 ил. 1 табл.

Комментарии