Стеклоплавильная печь - RU2473475C2

Код документа: RU2473475C2

Чертежи

Описание

Настоящее изобретение относится к процессам горения для плавления стекла, в частности к стеклоплавильным печам для реализации этого процесса, но изобретение может также быть применено к другим видам высокотемпературных печей.

Большинство видов стекла, и в частности зеркальное стекло и контейнерное стекло, производится посредством расплавления сырья в больших стеклоплавильных печах, производящих несколько десятков или несколько сотен метрических тонн стекла за день на одно изделие. Топливо, используемое в таких печах, в большинстве случаев природный газ или мазут, хотя могут также использоваться другие виды топлив. Некоторые печи также используют электричество, чтобы увеличить производительность (дополнительный электрообогрев). Для расплавления необходимы высокотемпературные печи (обычно 1500°С, но иногда выше). Оптимальные температурные режимы стеклоплавильной печи достигаются посредством предварительного нагрева воздуха для горения (обычно вплоть до 1000°С, но иногда выше). Требуемая теплота для предварительного нагрева воздуха для горения передают выхлопные газы, которые, в общем, возникают в процессе использования оборотных регенераторов. Этот подход позволяет достичь высокой степени тепловой эффективности наряду с высокими нормами плавки. Существует несколько видов стеклоплавильных печей, в том числе:

Печи перекрестного огня: в этих печах, которые имеют площадь поверхности плавления в основном более чем 70 м2 и действуют со сменой направления пламени приблизительно каждый 20-30 минут, теплота, содержащаяся в выхлопных газах, возвращается в регенераторы, изготовленные из блочных кирпичей из огнеупорного строительного материала. Холодный воздух для горения - предварительно нагретый в процессе его прохождения через регенераторы (восходящий воздух), пока горячие выхлопные газы, покидающие печь, используются для подогрева других регенераторов (нисходящие выхлопные газы). Эти печи, с производительностью иногда более чем 600 т/день, которые используются для производства зеркального и контейнерного стекла, потребляют большое количество энергии. Диаграмма работы печи перекрестного огня представляется в фиг.1.

Печи конечного горения: в этих печах, пламя (иногда называемое подковообразное пламя) описывает петлю. Эти печи действуют с отдачей теплоты выхлопных газов блоками, образующими регенератор, которые отдают тепло воздуху для горения. Диаграмма работы такой печи представлена в фиг.2.

Топливо впрыскивается в печь внутрь или возле воздушного потока, покидающего регенератор. Горелки проектируются, чтобы производить высокотемпературное пламя с высокими излучающими свойствами для достижения эффективной теплопередачи. Существует определенный набор настроечных опций для создания смеси окислитель-горючее. Названия этих опций показывают как введено топливо. Наиболее часто встречаемые конфигурации - следующие:

"Под отверстием": под воздушным потоком,

"Над отверстием": выше воздушного потока,

"Через боковое отверстие": рядом с воздушным потоком,

"Через порт": через воздушный поток.

Выбор среди этих различных методов впрыска делается с учетом получения подходящего результата для конфигурации воздушных потоков и вида используемой стеклоплавильной печи и с учетом ограничений, связанных с подачей топлива (например: имеющееся давление газа для печи, с принудительной подачей природного газа), а также в зависимости от природы топлива.

Хотя такие методы горения очень эффективны с точки зрения работы печи, они вызывают неблагоприятные эффекты, как, например производство очень высокого уровня азотных окислов (далее: NOx), один из наиболее распространенных воздушных загрязняющих веществ. В большинстве индустриализованных стран, пределы (по концентрации и расходу) имеют место в печах для производства стекла большой емкости для того, чтобы сократить эмиссии NOx. К тому же, с каждым годом правила ужесточаются.

В высокотемпературных печах, в том числе в стеклоплавильных печах, основная причина образования NOx - "Тепловая", при которой NOx производятся в зонах печи, где температура пламени больше, чем 1600°С. По достижению этого порога образование NOx возрастает в геометрической прогрессии по сравнению с температурой пламени. К сожалению, методы горения, в основном применяемые в стеклоплавильных печах для создания пламени высокого излучения, как, например, вышеупомянутые, индуктируют пламя высокой температуры (больше, чем 2000°С) и сопровождаются производством эмиссий NOx намного выше, чем допускается в большинстве стран мира.

К тому же, одним из последствий обычных методов горения состоит в том, что теплота, выделяемая в процессе горения в большей части пространства печи, является небольшой, так как в процессе того, как продукты горения, окружающие пламя, отдают свое тепло ванне для стекла, они постепенно охлаждаются.

Через какое-то время выхлопные газы становятся менее эффективными в передаче теплоты ванне для стекла посредством излучения. Передача теплоты излучением от пламени к ванне для стекла может быть существенно увеличена, если найти способ увеличения температуры продуктов сгорания, которые все еще находятся в плавильной камере.

Существует несколько методов, позволяющих сократить эмиссии NOx в регенеративных плавильных печах. Среди них можно выделить первичные методы (в которых восстановление происходит в течение процесса горения), вторичные методы (в котором восстановление происходит посредством обработки продуктов горения на выходе из печи) и промежуточные методы, в которых обработка происходит в месте расположения выхлопного отверстия плавильной камеры к регенераторам (Процесс Пилкингтона 3R или процесс повторного горения).

Методы, которые могут использоваться, следующее:

Первичный метод - горелки "Низкий-NOx": На рынке представлены несколько видов "горелки с низким NOx", относящиеся к горелкам, которые позволяют сократить эмиссию NOx, даже когда используется только одна горелка. Однако использование вышеупомянутых устройств не всегда дает возможность получить необходимый уровень сокращения в соответствии с Европейскими правилами, установленными в некоторых странах мира. В частности существуют следующие виды горелок:

Двухимпульсные горелки. Эти горелки обеспечивают низкую скорость газа в корне пламени, чтобы сократить температуру пламени в зоне, где генерируются большинство NOx. Горелки также увеличивают свечение пламени, что способствует понижению температуры фронта пламени, увеличивая излучающую теплопередачу к ванне для стекла.

Впрыск окружающего газа или "Впрыск Обволакивающего Газа" - В этом приеме, газообразное топливо впрыскивается при низкой скорости над горелкой "с нижней подачей" для того, чтобы блокировать потоки окислителя и задержать смешивание газа поступающего от горелки "с нижней подачей", с воздушными потоками с большой скоростью, таким образом, сокращая температуру в корне пламени.

Ультранизкая скорость впрыска газа - Инъекции горючего газа на очень низких скоростях (менее чем 30 м/с) используются со специальными горелками с циркуляционным водным охлаждением для того, чтобы минимизировать местную температуру пламени и увеличить его яркость свечения. Эффективность этого вида горелки с точки зрения сокращения NOx зависит от конструкции печи.

Первичный метод - Постановочный: Этот прием использует обычные горелки для впрыска топлива и сокращения потока воздуха для горения через воздушный поток для того, чтобы создать условия избытка горючего и ввести остальную часть окислителя в другое место печи для того, чтобы завершить процесс окисления горючего. Этот метод, который может значительно сократить эмиссии NOx, однако трудоемкий и дорогой в осуществлении, так как он требует использования чистого кислорода или трубопроводов для подачи воздуха при температурах выше, чем 1000°С для того, чтобы обеспечить эффективное использование тепла (постепенное добавление окислителя в холодный воздух приводит к сокращению эффективности использования энергии). Примерами этого постановочного метода являются:

Ступенчатое распределение воздуха: отведение горячего воздуха для горения, поступающего от регенераторов, используя форсунки по направлению к камере сгорания в направлении выхлопных газов, чтобы производить полное сгорание. Этот метод требует использования трубопроводов с подогревом и холодного воздуха для направления в форсунку и, следовательно, приводит к потере тепловой эффективности. Этот метод используется только на печах конечного огня и большей частью в Германии.

Ступенчатое распределение обогащенного кислородом воздуха или OEAS (Oxygen Enriched Air Staging): воздух для горения, входящий в воздушный поток, вводится с потоком, недостаточным для полного сгорания для того, чтобы создать суб-стехиометрические условия, и чистый кислород или воздух, обогащенный кислородом, впрыскивается в печь в направлении потока выхлопных газов, чтобы завершить процесс горения в зоне рециркуляции печи. Инжекторы СРВ в общем случае устанавливаются в позиции нижнего подвода отдельно от горелок. Этот прием был успешно применен в печах конечного огня и в печах перекрестного пламени, и большей частью в США.

Среди различных технологий впрыска известен патент WO 97/36134, описывающий устройство с линейными горелками. Это устройство обеспечивает впрыск топлива в пределах воздушного потока. Топливо, которое подается в печь, делится на две части, и часть топлива впрыскивается в восходящий поток подобных горелок непосредственно в горячий воздух для горения. Эта методика не использует впрыск топлива непосредственно в камеру сгорания, как в заявляемом изобретении. Метод использует впрыск топлива но всегда в сочетании с впрыском воздуха.

Первичный метод - условия обогащения:

Этот прием сокращает эмиссии NOx путем введением дополнительного топлива в камеру сгорания, чтобы создать "восстанавливающую атмосферу" в камере сгорания. Восстанавливающая атмосфера преобразует NOx, который возникает в пламени, на азот и кислород. В этом методе NOx, производимый во фронте высокотемпературного пламени, уменьшается во втором шаге.

Например, в методе, описанном в документе JP-A-08208240, дополнительное топливо, введенное форсунками, расположенными на стенке, поддерживающей горелку, на боковой стенке или лицевой стороне горелки, добавляется в первичное топливо, снабжающее горелку или горелки. Однако согласно этому методу при значительном сокращении количества NOx в камере сгорания необходимо обеспечить наличие дополнительного воздуха для горения после выхода из камеры сгорания. Этот метод требуют не только дополнительного потребления топлива, но дополнительное топливо не сгорает в камере сгорания, и поэтому не участвует в расплавлении стекла.

Этот процесс использует переизбыток топлива для того, чтобы сократить NOx, и его применение может приводить к увеличению температур в регенераторах и к постепенному выходу регенераторов из строя.

Вторичный метод - Обработка выхлопных газов: Основная часть NOx обрабатывается на выходе из печи с использованием химических процессов восстановления. Такие процессы требуют использования для восстановления таких реагентов как, например, аммиак или углеводород содержащих продукты сгорания в присутствии или без присутствия катализаторов. Хотя эти процессы обеспечивают достижение сокращений NOx до уровня, установленного правилами, они очень дороги в использовании, и в случае, если процесс основан на применении углеводорода, как например 3R процесс или система, о которой будет говориться в дальнейшем, наблюдается увеличение потребления топлива на 5-15%. Ниже предоставлены примеры таких процессов:

3R процесс (Реакция и Восстановление в Регенераторах; запатентованный процесс компании Pilkington) - В этом методе, газ впрыскивается со стороны крышки камеры, чтобы использовать любой дополнительный воздух и обеспечить условия восстановления в регенераторах, расположенных на выходе печи, приводя к преобразованию NOx в азот и кислород. Так как должен иметь место избыток газа, этот метод применяется лишь в некоторых регенераторах, где воздух профильтрован или впрыснут. Дополнительную генерацию теплоты часто обеспечивают паровые котлы. Для того чтобы минимизировать количество необходимого газа для 3R системы, обычно имеют дело с печью с наиболее низким количеством дополнительного воздуха. Эта технология позволяет достичь уменьшения NOx до уровня, предусмотренного текущими правилами, и даже, ниже. В общем случае, для реализации 3R процесса необходимого прибавлять 5-15% топлива от полного потребления топлива в печи. Атмосфера восстановления в регенераторах часто связана с проблемами использования огнеупорных строительных материалов, из которых они сконструированы.

Выборочное каталитическое восстановление или ВКС (Выборочное Каталитическое Восстановление) - Этот метод использует платиновый катализатор для реакции NOx с аммиаком или мочевиной, чтобы восстановить NOx в N2 и воде. Процесс должен происходить при определенной температуре и требует высокоточного элемента управления количеством аммиака во избежание случайных загрязнений от выхлопов. Так как этот процесс происходит на поверхности, требуется большая площадь поверхности катализатора, с применением большого количества приспособлений. Химический процесс относительно сложен и требует точного управления процессом его поддержания. Достигаются очень высокие уровни восстановления NOx; однако, загрязнение катализаторов выхлопными газами с частицами, прибывающими от стеклоплавильной печи, вызывает проблемы засорения и коррозии. По истечении определенного времени катализаторы приходится заменять, что приводит к значительным затратам.

Поэтому задача, поставленная в основу изобретения, - предложить процесс и приспособления, которые позволят устранить все вышеуказанные недостатки.

В частности, изобретение должно сделать возможным сокращение эмиссий NOx, увеличивая температуру окружающих выхлопных газов в пределах печи (эмиссии NOx, производимые в этих зонах, очень низкие). Кроме того, изобретение должно обеспечить поддержание или даже увеличение передачи теплоты ванне для стекла также как и производительность печи.

Задача, поставленная в основу изобретения, достигается в методе горения для стеклоплавления, согласно которому два топлива одинаковой или различной природы поданы в рабочее пространство плавильной печи в два отсека, удаленных друг от друга, для распределения топлива в рабочем пространстве печи для того, чтобы сократить эмиссии NOx, воздух для горения подается только в один из вышеупомянутых отсеков.

Задача, поставленная в основу изобретения, также достигается в стеклоплавильной печи, которая содержит емкость для получения расплавленного стекла и ванну для расплавленного стекла, а также стенки, расположенные над стеклом, соответственно формирующие переднюю стенку, заднюю стенку, боковые стенки и крышку, и плавильную камеру, также называемую камерой сгорания, а также как минимум один вход для горячего воздуха для горения (вход воздуха для горения также назван "воздушным потоком"), например, на выходе регенератора, как минимум одного выхода для горячих выхлопных газов и как минимум одной горелки для введения первого топлива в плавильную камеру.

Согласно изобретению плавильная печь, кроме того, имеет как минимум один инжектор для введения второго топлива в зону плавильной камеры, который размещен на другой стенке плавильной камеры от горелки и удален от горелки в область между крышкой и горизонтальной плоскостью, расположенной на уровне, по крайней мере, таком же, как уровень горизонтальной плоскости, проходящей через нижний край входа горячего воздуха для горения, а, кроме того, расположенной там, где второе топливо перемещается с продуктами сгорания рециркуляции от горелки или горелок до воспламенения в контакте с горячим воздухом для горения, который не потребляется пламенем горелки, а инжектор оснащен дополнительной функцией корректировки потока относительно горелки таким образом, что когда горелка не подает все топливо, необходимое для плавления стекла, остальное топливо подается инжектором, независимо от того, используются ли первые и вторые топлива одинаковой природы или различной природы.

Ни в коем случае второе топливо не впрыскивается непосредственно в горячий воздух для горения.

Согласно терминологии, выбранной ранее, и в целом в настоящем описании, термин "горелка" обозначает исключительно средства для введения и горения первого топлива, в то время как термин "инжектор" исключительно обозначает средства для введения и горения второго топлива.

Традиционно, особенно в существующих печах, которые могут быть изменены с целью использования настоящего изобретения, горелка могла также быть названа "горелкой", и инжектор затем пришлось бы назвать "вспомогательной горелкой". Однако такая терминология усложнила бы настоящее описание и была бы источником ошибок.

Также, в описании печи согласно изобретению и в описании других печей, в которых горелки расположены на данной стенке, а также имеющие только одну горелку, передняя стенка выполнена таким образом, что она содержит горелку или горелки, а задняя - противоположная стенка, а боковые стены - другие две стенки. И в случае, если печь выполнена с не прямоугольным основанием, настоящее определение применимо в подобной форме к соответствующим частям.

К тому же, любое указание числа горелок или инжекторов в плавильной печи согласно изобретению приводятся исключительно как пример и никоим образом не являются преимущественным вариантом реализации такой печи. В сущности, принцип настоящего изобретения осуществим тогда, когда плавильная печь согласно изобретению имеет только одну горелку и один инжектор, также как в том случае, когда их несколько, и не обязательно одинаковое количество горелок и инжекторов.

Согласно настоящему изобретению наличие горелок соответствует традиционной печи. Их дополняют один или больше инжекторов, обеспечивая ввод в плавильную камеру, в одну или более зон на расстоянии от горелок, также как и другого топлива, или фракции того же топлива, введенного горелками. Такая инъекция иногда называется вспомогательной в отличие от добавочной инъекции, например, при догорании, так как его целью является - не увеличить количество топлива или норму расхода, а скорее улучшить распространение или распределение количества топлива, необходимого для количества и вида расплавленного стекла, для того, чтобы обеспечить лучшую теплопередачу к расплавленному стеклу, и в то же время, сократить эмиссии NOx.

Этот вариант реализации изобретения, который к тому же применим не только тогда, когда первое и второе топлива являются одной и той же природы, а также и тогда, когда они являются различной природы, также является основой для вышеупомянутого так называемого "дополнительного" метода корректировки нормы потока инжекторов.

В сущности, норма потока второго топлива является переменной функции нормы потока первого топлива таким образом, что, когда горелка не вводит все топливо, необходимое для расплавления стекла, остальное топливо вводит один (или больше) инжектор(ы), расположенные на расстоянии от горелки и, если необходимо, на расстоянии друг от друга, в участках или зонах печи, где второе топливо будет изначально взаимодействовать с рециркуляционными продуктов сгорания, то есть поступать от горелки или горелок и, поэтому с низким содержанием кислорода перед воспламенением в контакте с горячим горючим воздухом, который не потребляется пламенем горелки или горелок.

Позволим себе заметить в этой связи, что в плавильных печах согласно настоящему изобретению нет никакого потребления вторичного воздуха для сгорания второго топлива, также как нет никакого догорания топлива.

В общем, для того, чтобы получить сокращение эмиссии NOx, горелка работает с избытком воздуха, то есть горелка вводит первое топливо в количестве, меньшем, чем предусмотрено нормой расхода воздуха для горения. Это понижает температуру пламени горелки относительно температур, которые пламя имело бы при стехиометрических условиях, и поэтому сокращается эмиссия NOx.

В случае использования нашего изобретения, когда сжигается первое топливо, продукты горения заполняют камеру сгорания и поэтому присутствуют в некоторых местах расположения или во всех местах расположениях инжекторов для впрыска второго топлива. В время подачи второго топлива оно сначала разбавляется продуктами сгорания первого топлива, которое затем сжигается по мере прибывания воздуха для горения, не потребляемого в процессе горения первого топлива.

Относительно "Отдаленного" расположения инжекторов, расстояние зон (для размещения инжекторов) вдали от горелки или горелок зависит, например, от геометрических параметров печи и поэтому от времени, которое требуется для прибывания выхлопных газов в инжектор: инжектор должен быть достаточно удален от горелки, чтобы позволить выхлопным газам прибыть в инжектор и взаимодействовать со вторым топливом перед тем, как не потребленный воздух для горения от сгорания первого топлива прибудет и воспламенит второе топливо.

Расположение одного или более инжекторов относительно горелки (горелок) стеклоплавильной печи согласно настоящему изобретению приводит к постепенному сгоранию топлива, которое вводится в эти участки или зоны, вызывая увеличение температуры выхлопных газов в этих обогащенных топливом зонах, также как и к увеличению теплоты, поступающей в ванну для стекла.

Цель изобретения также достигается в процессе для работы стеклоплавильной печи, которая имеет плавильная емкость для получения расплавленного стекла, ванну для растопленного стекла, со стенками, расположенными над стеклом, которые формируют плавильную камеру, как минимум один вход для горячего воздуха для горения, как минимум один выход для горячих выхлопных газов, а также как минимум одной горелки и как минимум одного инжектора соответственно для введения первого топлива и второго топлива в камеру.

Согласно этому процессу первое топливо и второе топливо, одной и той же или различной природы, впрыскиваются в печь горелкой (горелками) и инжектором (инжекторами), инжектор(ы), расположенный на стенке или на различных стенках, отличных от той, на которой позиционируется (позиционируются) горелка (горелки) и на расстоянии от горелки или горелок, причем горелка(и) и инжектор(ы) дополнительно скорректированы таким образом, что общее количество первых и вторых топлив, используемых инжектором (инжекторами) (4) и горелкой (горелок) (1), соответствует главным образом полному расходу, который обычно имеет место в печи, независимо от того, являются ли первые и вторые топлива одинаковой или различной природы.

Доля вводимого топлива, которое вводится в качестве второго топлива, или количество второго топлива, отличное от первого, определяется для каждой печи и может варьироваться вплоть до полного количества топлива.

При этом методе, согласно которому первое топливо вводится в плавильную печь с избытком воздуха относительно стехиометрического расхода воздуха для горения, после того как количество топлива, введенное инжекторами, больше не снабжает горелку, часть горящего топлива с высокотемпературным фронтом пламени уменьшается, таким образом происходит меньшее образование NOx при выделении тепла.

Воздух для горения, не используемый горелкой, остается доступным для сгорания второго топлива, введенного инжектором.

Также вероятно, что топливо, введенное в высокотемпературные зоны печи с уменьшенным кислородным содержанием, распадается для того, чтобы произвести сажу, с увеличением передачи теплоты от этих зон к ванне для стекла.

Потенциальные точки впрыска могут быть расположены на боковой и задних стенках печи и на стенке, формирующей крышку. В некоторых случаях, центр крышки в случае использования традиционной стеклоплавильной печи прямоугольной формы находится на поперечной линии симметрии или продольной линии симметрии крышки относительно указанного направления пламени горелки, что может быть предпочтительно для впрыска второго топлива, потому что, выбирая это расположение, можно вдвое сократить число инжекторов, необходимое для реализации изобретения.

Выбор точек впрыска, исходя из направления струй, выделяемых инжектором, и скорости этих струй является существенным для успеха использования этого метода горения. Наиболее подходящие точки расположения также как и геометрию инжекторов придется идентифицировать для каждой стеклоплавильной печи.

Скорость и направление введения второго топлива влияют на результат реализацией различных вариантов изобретения. Однако эти две характеристики определяются в течение проектирования устройства. Ошибка в определении мест расположения инжекторов или их геометрии может не только понизить эффективность методов горения, но и также может привести к понижению эффективности и к увеличению температуры регенераторов, выполненных из огнеупорного строительного материала. В критических случаях может происходить преждевременный выход печи из строя.

Наиболее благоприятные расположения для инжекторов, а также направлений и скоростей топливной инъекции, а также ясные требования относительно геометрии инжектора, которые могут быть не продуктивными, преимущественно определяются, используя модели, полученные в процессе вычислений и испытаний. Такие модели основаны на комбинации физических и математических методов моделирования и принимают во внимание технические ограничения, наложенные конструкцией каждой печи. Принятие наиболее благоприятной вспомогательной конфигурации горения, предложенной в результате моделирования с точки зрения эмиссий NOx, значительно ниже при использовании методов горения, отличных от изобретения, что приводит к повышению стоимости и снижению продуктивности печи. Коэффициент вспомогательного топлива скорректирован, чтобы достичь компромисса между эффективностью печи и уровнем эмиссий NOx. Предполагая температуру в пределах камеры, модель делает возможной регулировку коэффициента вспомогательного топлива, чтобы избежать любого горячего пятна также, как и любого холодного пятна на внутренних поверхностях печи. Особенное внимание необходимо уделять избежанию:

конденсации щелочных материалов на крышке или стенках печи (износ огнеупорного строительного материала),

конденсация углеводородов на внутренних стенках печи,

также как и модификации природы стекла путем добавления в его состав угля.

Это делает возможным моделирование, которое допускает, что выбирается благоприятное расположение.

Такие модели делают это возможным для печи перекрестного огня, например, чтобы определить позицию инжектора для горелки в центре крышке, как одной из наиболее благоприятных для заданного сокращения эмиссий NOx, с коэффициентом впрыска вторичного топлива, который может изменяться как функция предела уровня эмиссии, которого нужно достичь для этой горелки. Преимущественно использование симметричной инъекции в крышке относительно бокового впрыска с использованием тех же инжекторов справа слева от пламени.

Число горелок, которыми снабжен инжектор, может изменяться как функция полного уровня сокращения NOx, достигаемого для печи.

Относительно печей конечного огня, которые имеют два ввода в одном конце плавильной камеры и камеры осветления и два герметичных регенератора, каждый из которых соединен с соответствующим вводом, вспомогательные инъекции в крышке, также как и инъекции на стенках, предпочтительно должны делаться в зону, расположенную между крышкой и горизонтальной плоскостью, расстояние которой от ванны для стекла больше или равно к минимальной высоте воздушного потока.

Инъекции должны происходить, симметрично или нет, на обеих сторонах печи. Определение оптимальных точек размещения инжекторов делается с использованием модели, так как, как печи конечного могут отличаться друг от друга, по большей части из-за коэффициента ширины/длины печи.

Поэтому предложено осуществлять вспомогательную технику горения, о которой говорится здесь в сочетании с техникой горения, традиционно присутствующей в печи. Это достигается посредством корректировки топливных потоков между инжекторами и горелкой, чтобы достичь равновесия между сокращением NOx, природой стекла, и требуемым термическим кпд для каждой рассматриваемой установки.

Далее описывается реализация стеклоплавильной печи согласно изобретению, позволяющей достичь сокращения NOx, поддерживая или даже увеличивая термический кпд.

Метод согласно изобретению также делает возможным постепенно реализовать эту новую технику горения, таким образом сокращая или исключая риски потери продуктивности за счет повреждения печи. Наконец, этот подход позволяет оператору в любое время вернуться к начальной конфигурации горения.

Хотя вспомогательная техника горения разрабатывается для использования на регенеративных стеклоплавильных печах, изобретение может также использоваться на стеклоплавильных печах других видов (например, печи единичного плавления или печи-рекуператоры), также как и в печах помимо стеклоплавильных печей.

Хотя предполагается, что топливо, впрыснутое вспомогательным путем: природный газ для печей, снабжаемых природным газом или мазутом, также возможно использование различных топлив, таких как, например, биогаз, водород, сжиженный нефтяной газ (liquified petroleum gas - LPG) и мазут, не является исключительным.

Поэтому, настоящее изобретение имеет одинаковое отношение к следующим характеристикам как в отдельности, так и в какой-либо технически возможной комбинации:

инжектор или каждый инжектор, размещенный в зоне расположения между крышкой и горизонтальной плоскостью на расстоянии до ванны для стекла, более или равном, чем минимальная высота воздушного потока;

инжектор или каждый инжектор может быть скорректирован в показателях нормы потока таким образом, что возможно впрыснуть вплоть до 100% из количества топлива, используемого инжектором (инжекторами) и горелкой (горелками);

как минимум некоторые из инжекторов размещаются на крышке печи;

как минимум некоторые из инжекторов размещаются на боковых стенках печи;

как минимум некоторые из инжекторов размещаются на задней стенке печи;

как минимум некоторые из инжекторов располагаются на стенке печи, на которой расположена горелка;

инжекторы ориентируются в направлении, как минимум приблизительно противоположном основному направлению пламени горелок печи;

инжекторы ориентируются по крайней мере, приблизительно в том же направлении, что и пламя горелок печи;

по крайней мере минимум приблизительно в перпендикулярном направлении относительно горелок печи;

инжекторы ориентируются как минимум приблизительно в поперечном направлении относительно горелок печи;

первое топливо и второе топливо являются одной и той же природы;

первое топливо и второе топливо - различной природы.

Инжекторы могут быть оборудованы системой вращения (центробежными форсунками), делающей возможным управление формой пламени независимо от нормы потока вторичного топлива таким образом, что можно впрыснуть вплоть до 100% от общего количества топлива, используемого инжектором (инжекторами) и горелкой (горелками) без воздействия на ванну для стекла.

Инжекторы могут быть оборудованы устройством, делающим возможным регулировку импульса топлива (двойной импульс) независимо от нормы расхода вторичного топлива таким образом, что возможно впрыснуть вплоть до 100% от общего количества топлива, используемого инжектором (инжекторами) и горелкой (горелками) без воздействия на ванну для стекла.

Инжекторы могут иметь некруглую форму или могут иметь несколько форсунок для того, чтобы регулировать форму пламени без воздействия на ванну для стекла.

В модифицированной стеклоплавильной печи согласно изобретению сокращение азотных окислов, содержащихся в продуктах горения, достигается благодаря использованию комбинации горелок, уже присутствующих в печи наряду со вспомогательными топливными инъекциями в зонах рециркуляции выхлопных газов вышеупомянутой печи. Инъекции делаются посредством одной или более форсунок, расположенных в печи оптимально с использованием методологии, основанной на цифровом моделировании, которая может быть связана или не связана с моделированием потоков в макете в натуральную величину печи. Плоскость инъекций может быть параллельна, перпендикулярной или поперечной относительно поверхности ванны для стекла первичным методом в стеклоплавильных печах.

Изобретение позволяет:

сократить эмиссии NOx,

уменьшить или исключить затраты на последующее обслуживание,

улучшить производительность печи и

сократить эмиссии NOx, улучшая производительность печи.

К тому же, изобретение может быть применено независимо от топлива, снабжающего горелку,

может быть применено с топливом, снабжающим инжекторы, которое по природе отличается от топлива, которое снабжает горелки печи, если вид инжектора необходимо приспособить к выбранному топливу,

может быть применено с топливом, снабжающим инжекторы, той же природы, что и топливо, снабжающее горелки печи, чтобы затем позволить его использовать для вида инжектора соответствовать тому горелки с точки зрения их адаптации к топливу,

осуществляется непосредственно в камере сгорания, также называемой плавильной камерой,

делает возможным распространение топлива между основными горелками, которыми уже оборудована печь и инжекторы таким образом, чтобы достичь сокращения эмиссий NOx в сочетании с необходимой производительностью для каждой возможной печи,

может использоваться с горелками под отверстием, горелками с боковым отверстием, горелками через отверстие или с любым другим видом горелки, которыми изначально оборудована печь,

может использовать инъекции посредством инжекторов из доли топлива, впрыснутого горелками, но может хорошо использовать все топлива инжекторов.

Вспомогательная инъекция

не осуществляется непосредственно в воздушном потоке,

может быть сделана от крышки,

может быть сделана со стенок, расположенных на передней или задней сторонах печи,

может быть сделана с боковых стенок,

использует позиции, углы и скорости инъекций, предопределенные параметрическим изучением, используя моделирование печи, которую необходимо преобразовать,

может быть использована с тем же топливом или с топливом, отличным от впрыснутого горелками,

может быть сделана природным газом,

может быть сделана сжиженным нефтяным газом,

может быть сделана мазутом,

может быть сделана коксовым газом,

может быть сделана доменным газом,

может быть сделана крекинговым газом,

может быть сделана биогазом,

может быть сделана водородом,

может быть сделана любым другим топливом.

Другие характеристики и преимущества настоящего изобретения станут понятными, исходя из последующего описания реализации печи согласно изобретению. Это описание предоставляется со ссылками на фигуры, в которых:

На фиг.1 и 2 показаны два вида стеклоплавильных печей, используемых до изобретения;

На фиг.3 представлен горизонтальный разрез поперечной плавильной печи согласно изобретению, показывающий зону вспомогательных инъекций;

Фиг.4 представляет собой диаграмму, где уровни NOx являются функциями распределения мощности между горелками и связанными инжекторами;

Фиг.5 представляет собой согласно изобретению вертикальный разрез печи, указывающей пример зоны вспомогательного впрыска;

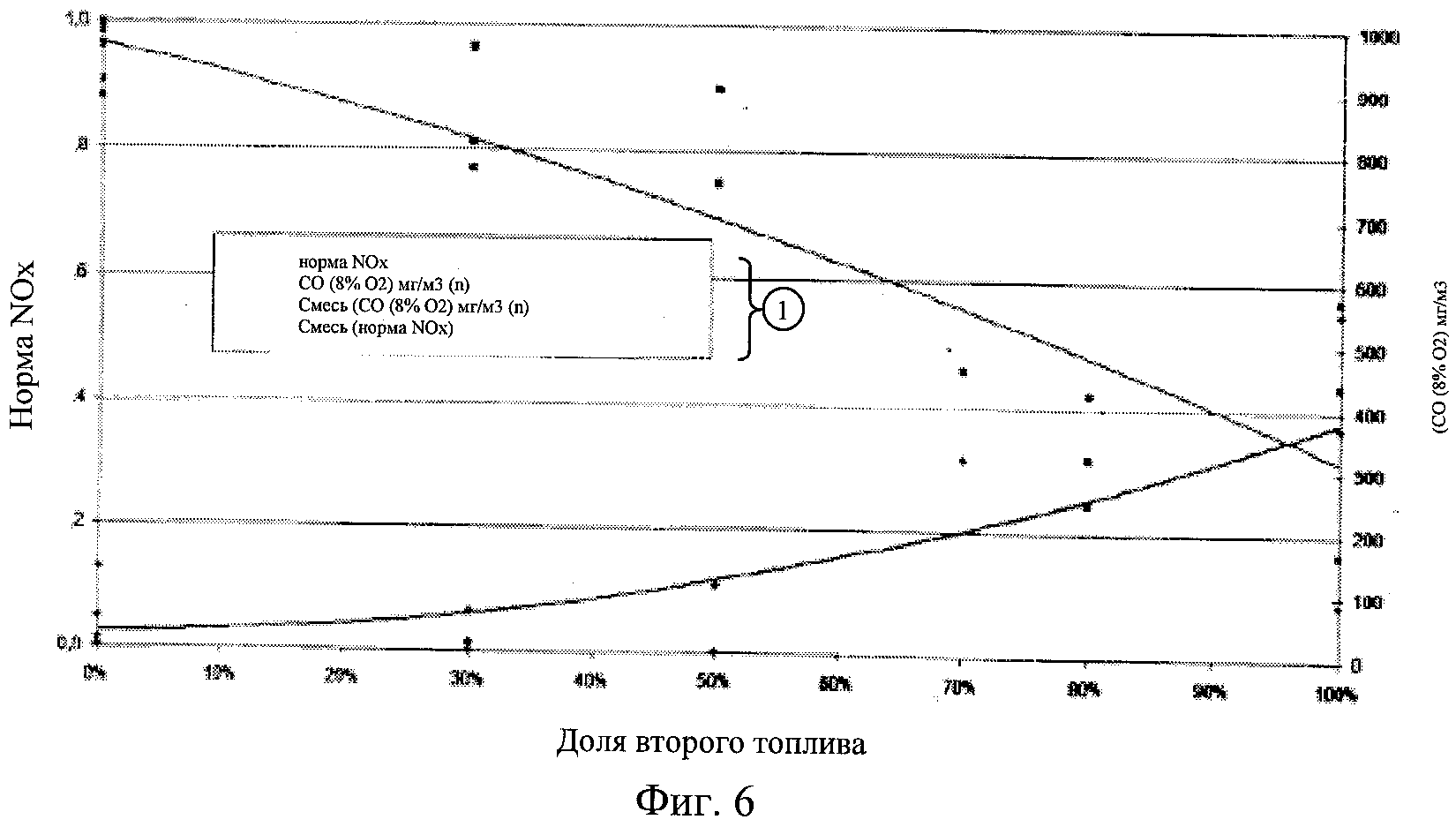

На фиг.6 представлена диаграмма сравнение уровней NOx и угарного газа, полученных в печи при использовании и без использования изобретения;

На фиг.7 представлена диаграмма температурных уровней, полученных в печи при использовании и без использования изобретения;

На фиг.8 представлена диаграмма сравнения теплопередачи при использовании и без использования изобретения;

Каждая из фиг.1 и 2 схематически представляет два вида стеклоплавильных печей, которые традиционно используются, а именно регенеративная печь перекрестного огня и печь конечного огня. Оба вида печей имеют прямоугольное основание, связанное с четырьмя стенками, из которых две стены, простирающиеся в продольном направлении печи, в данном случае названы боковыми стенками, а другие две стены названы поперечными стенами. Вверху, обе печи накрыты крышкой.

В регенеративной печи перекрестного огня (фиг.1) горелки 1 расположены в боковых стенках 2 и действуют дополнительно на одной стенке, а затем на другой приблизительно в течение 20-30 мин для каждой стороны. Холодный воздух для горения - предварительно нагретый двумя рекуператорами R, поочередно согласно последовательности работы горелок, при этом один из двух рекуператоров, находящийся возле горелок, работает. Полученные в результате выхлопные газы F затем нагреваются в одном или обоих рекуператорах R, которые удалены от горелок и задействованы.

В стеклоплавильной печи конечного огня (фиг.2), в которой длина печи не превышает ее ширины, горелки 1 располагаются в поперечной стенке 3. Диапазон пламени каждой из горелок 1, такой, что под влиянием противоположной поперечной стенки конец каждого пламени описывает цикл. Холодный воздух для горения предварительно нагрет в части регенератора R в нескольких камерах перед тем, как быть направленным вместе с горячим воздухом для горения АС (см. фиг.3) по направлению к горелкам. Образовавшиеся выхлопные газы затем направляются на другой регенератор для того, чтобы его нагреть.

В обеих печах каждое пламя направляется приблизительно параллельно к поверхности стеклянной ванны В.

Фиг.4 представляет собой диаграмму, показывающую уровень NOx, достигнутый как функция распространения энергии между горелкой 1 и инжекторами 4, полученный в результате полупромышленной испытательной печи (или на испытательном участке). Следует особенно отметить, что уровень NOx-эмиссии уменьшается с увеличением количества топлива, впрыснутого через вторичные инжекторы.

Фиг.5 еще раз представляет печь конечного огня, показанную на фиг.2, но в данном случае показывает зону IN, в которой согласно изобретению вторичные топливные инъекции должны делаться в определенном пространстве выше пламени, то есть между крышкой V и горизонтальной плоскостью Р, которая находится на расстоянии от ванны для стекла В, большем или равном минимальной высоте воздушного потока VA, то есть в той зоне плавильной камеры, которая удалена от горелки и расположена между крышкой и горизонтальной плоскостью Р на уровне, большем или равном уровню прохождения горизонтальной плоскости через нижний край входа горячего воздуха для горения.

Вспомогательные инъекции предпочтительно, но не обязательно делаются симметрично на обеих сторонах печи.

Согласно наиболее экономичному воплощению изобретения, исходя из количества инжекторов 4, которое схематически представлено на фиг.3, инжекторы расположены в зоне, соответствующей как минимум одной условно выбранной центральной зоне относительно горелок, расположенных в боковых стенках печи, и которые работают поочередно или одновременно.

С этой точки зрения, предполагается, что вводится холодный воздух А для горения, проходит через тепловые рекуператоры R для того, чтобы быть предварительно нагретым перед вводом в плавильная емкость для получения расплавленного стекла или камеру L, выход горячих выхлопных газов из плавильной камеры, их прохождение через тепловые рекуператоры перед тем, как они покинут плавильную печь. Рассмотрим более подробно пример расположения инжектора. Вернемся к варианту, когда точную позицию каждого из инжекторов определяет комбинация вычислений согласно модели и проверяется в специальной печи, которая должна быть оборудована такими инжекторами.

Испытания, выполненные в такой печи с единицей мощности горелок под отверстием 1.03 МВт с углом инъекции к горелке 10°, коэффициентом воздуха 1.1, предварительно нагретого до температуры 1,000°С и температурой печи 1,500°С. Результаты представлены на фиг.4, 6, 7 и 8.

Фиг.6 представляет, в форме диаграммы, уровни СО и NOx с 8% кислородом для различного распределения мощности между горелкой и один или более распределенными инжекторами, причем инжектор или инжекторы расположены в крышке печи.

Фиг.7 представляет в форме диаграммы уровень температуры крышки для различных методов работы печи, а именно в случае использования одной горелки и в случае использования горелки с инжектором, который впрыскивает от 30 до 100% от всего топлива. Наблюдается, что процесс не вызывает какого-либо перегрева крышки.

Фиг.8 представляет в форме диаграммы тепловые потоки, которые передаются к нагрузке, без и со вторичной инъекцией. В этом примере, тепловой поток является наибольшим в случае вторичных инъекций от 30 до 80% из топлива.

Фиг.6 представляет, в форме диаграммы, уровни NOx и СО в печи без и со вспомогательным впрыском вплоть до 100% от всего топлива. Наблюдается, что уровни NOx уменьшаются, когда количество вспомогательного топлива увеличивается. Что касается уровней СО, они постепенно возрастают по мере возрастания количества топлива, но в приемлемом соотношении.

Поэтому может быть достигнут компромисс между уровнем NOx и уровнем СО и эффективностью печи. В приведенном примере, этот компромисс достигается с нормой топливного потока 50-70% от полной нормы потока.

Реферат

Настоящее изобретение относится к процессам горения для плавления стекла в стекловаренной печи. Технический результат изобретения: сокращение эмиссии NOв продуктах сгорания. В процессе работы стекловаренной печи два топлива одинаковой или разной природы подаются в рабочее пространство плавильной печи в два отсека, удаленных друг от друга для распределения топлива в рабочем пространстве печи. Воздух для горения подается только в один из вышеупомянутых отсеков. Первое топливо подается горелкой, а второе - инжектором, при этом инжектор расположен там, где второе топливо будет смешиваться с рециркуляционными продуктами сгорания от горелки перед воспламенением в контакте с горячим воздухом, который не потребляется пламенем горелки. Горелки и инжекторы отрегулированы таким образом, что когда горелка не подает все топливо, необходимое для плавления стекла, остальное топливо подается инжектором. Печь включает емкость для получения расплавленного стекла (L), ванну для расплавленного стекла (В), а также стенки, расположенные над стеклом и ограничивающие рабочее пространство плавильной печи, в которых расположено входное отверстие воздуха для обеспечения процесса горения (VA), выходное отверстие для горячих продуктов сгорания (F), как минимум одна горелка (1) для подвода первого топлива и как минимум один инжектор (4) для ввода второго топлива. Горелка и инжектор расположены на разных стенках печи, при этом инжектор расположен на уровне или выше уровня горизонтальной плоскости, проходящей через нижний край входа для горячего воздуха, и имеет возможность дополнительной корректировки потока относительно горелки. 3 н. и

Формула

Документы, цитированные в отчёте о поиске

Регенеративная стекловаренная печь и способ ее работы

Комментарии