Регенеративная стекловаренная печь и способ ее работы - RU2107667C1

Код документа: RU2107667C1

Чертежи

Описание

Изобретение относится к регенеративной стекловаренной печи и к способу ее работы, минимизирующему содержание NOx в отработавших газах, выходящих из регенераторов печи, служащей для плавления стекла с целью изготовления из него фасонных изделий, NOx используется для обозначения оксидов азота, таких как NO и NO2.

Давно известно, что топливная горелка, работающая в субстехиометрических условиях (т.е. при отношении воздух:топливо более низком, чем необходимо для полного сгорания), будет производить меньше NOx, чем когда она работает в стехиометрических условиях, и горелки, спроектированные для работы в таком режиме, описаны, например в патенте США N A-4878830, который также содержит обзор уровня техники в этой области. Патент США N A-4347072 описывает альтернативный способ работы путем подачи углеводородов в отработавшие газы от сжигания топлива над расплавом стекла и последующего сжигания этого избыточного топлива в печи для обеспечения тепловой энергией плавильного процесса.

При этом всегда считалось, что работа стекловоренной печи в восстановительных, т. е. субстехиометрических, условиях плавления будет давать стекло плохого качества.

Патент США N A-4559100 на имя крупнейшего производителя стекла Пи-Пи-Джи описывает способ, при котором условия вблизи плавящегося стекла не могут стать субстехиометрическими с тем, чтобы не допустить изготовление стекла плохого качества.

Этот способ требует впрыскивания дополнительного топлива в варочный бассейн при скорости потока и объема, достаточных для создания над стеклом зоны, богатой O2, и над ней зоны, богатой топливом, и далее для создания относительно небольшого общего избытка воздуха и обеспечения по меньшей мере существенно полного сгорания к тому времени, когда газы сгорания выходят из варочного бассейна. Субстехиометрические условия, очевидно, появляются время от времени случайно в стеклоплавильных ваннах, но так как они приводят в результате к ухудшению качества стекла, то специалисты стараются избегать постоянной работы с восстановительными условиями в печи.

Техническая задача изобретения - снижение количества NOx в отработавших газах, покидающих дымоходную систему стеклоплавильной ванны, обеспечивая наличие в отработавших газах, покидающих печь и входящих в регенератор, не полностью сгоравшего топлива. Все прежние предложения работать с нестехиометрическими условиями относятся к варочному бассейну и направлены на поддержание окислительных условий внутри варочного бассейна в течение всего времени, и на то, чтобы, когда вводят избыточное топливо, обеспечить его выгорание прежде чем оно попадет в систему регенератора, или на то, чтобы по мере прохождения топлива через регенератор условия были бы последовательно окислительными. Наше изобретение основывается на открытии, что можно минимизировать количество NOx в отходящих топочных газах из регенеративной стеклоплавильной ванны путем обеспечения присутствия горючих веществ в отработавших газах, когда последние проходят через регенераторы.

Этот горючий материал представляет собой несгоревшее топливо, горючий материал, произведенный действием тепла на топливо, и другие радикалы, произведенные при этом пиролизе. Часть этого материала способна реагировать с NOx в отводящих газах и превращать его в безвредный материал. При этом существенно вести работу герметичного регенератора таким образом, чтобы проникновение воздуха в регенераторы было таким, чтобы избежать неконтролируемого сгорания внутри огнеупорной набивки или насадочной структуры, которое снижает эффективность процесса удаления NOx из отработавших газов. В частности, горелки в регенераторах плотно заделываются в огнеупоры горелочного узла/горловины пламенного отверстия. При этом обеспечивается отсутствие избыточного воздуха в насадочной структуре, что вызвало бы неконтролируемое сгорание топлива внутри насадочной структуры, вследствие чего могло бы произойти повреждение структуры из-за перегрева. Горючий материал сгорает путем дробления воздуха, предпочтительно после того как он покинет насадочную структуру регенератора, или в точках внутри насадки, в зависимости от температурного режима внутри регенераторной системы.

В соответствии с изобретением предлагается способ работы регенеративной стекловарочной печи для варки стекла для изготовления фасонных стеклянных изделий, направленный на минимизацию эмиссии NOx в отработавших газах, выходящих из печи, которая включает варочный бассейн и регенераторы, действующие как теплообменники, предусматривающий подачу воздуха и топлива в варочный бассейн в избытке против его количества, требуемого для стехиометрического сгорания, чтобы обеспечить получение стекла заданного качества с заданной производительностью, причем регенераторы герметизированы, и топливо в избытке по отношению к его количеству, требуемому для обеспечения качества стекла и производительности, подают по меньшей мере в варочный бассейн или герметизированные генераторы так, что отработанные газы, в герметизированных регенераторах содержат горючий материал, который может реагировать с NOx в отработанных газах, и горючий материал реагирует с достаточным количеством воздуха для того, чтобы обеспечить содержание в отработанных газах, выходящих в атмосферу, допустимые уровни горючего материала и допустимые уровни NOx. При этом предпочтительно, герметизированные регенераторы содержат насадки.

Печь может быть печью с подковообразным пламенем или с поперечным направлением пламени. Примеры фасонных стеклянных изделий включают емкости, такие как бутылки или кувшины, стаканы для питья, столовая посуда, прессованные стеклянные изделия.

Один путь осуществления изобретения (ниже обозначаемый как работы по "1-му типу") состоит в том, что стекло варят в варочном бассейне, который работает в субстехиометрических условиях, подавая избыточное топливо в варочную часть и благодаря чему горючий материал выходит из варочного бассейна с отработавшими газами. Другой вариант изобретения (обозначаемый ниже как работа по "2-му типу") предусматривает варку стекла с ограниченным количеством воздуха для сгорания с тем, чтобы условия внутри варочного бассейна были бы существенно стехиометрическими, топливо подают в отработанные газы, когда они покидают варочный бассейн и входят в герметизированные регенераторы. При такой системе в плавильной печи может присутствовать либо избыток воздуха, либо избыток топлива. Это послепечное топливо добавляется существующими горелками или через дополнительные отдельные топливные "горелки" в зоне устья плазменного отверстия. В обоих случаях воздух добавляется к отработавшим газам, когда она покидает насадочную структуру регенераторов, с тем чтобы удалить существенно весь горючий материал, сжигая его с добавленным воздухом. Количество избыточного воздуха в варочном бассейне составляет не более 3% (8 - 10%).

Способ отличается также тем, что печь может быть многооконной л стехиометрия в ней возрастает от первого к последнему окну вдоль печи. Условия сгорания у последнего окна менее восстановительны, чем у окна непосредственно выше по потоку.

Избыточное топливо, подаваемое в отработанные газы, составляет, по меньшей мере, 3% от количества топлива, подаваемого в варочный бассейн. Избыточное топливо, подаваемое в отработанные газы, составляет 8 - 10% от количества топлива, подаваемого в варочный бассейн.

Избыточное топливо подают в отработанные газы посредством дополнительно предусмотренных горелок, расположенных в устьях окон печи, которые в обратном цикле подают топливо в варочный бассейн.

Стекло варят в варочном бассейне, работающем в субстехиометрических условиях, вследствие чего вместе с отработанными газами из него выходит горючий материал, и дополнительное топливо подают в отработанные газы, когда они выходят из варочного бассейна и входят в герметизированные регенераторы.

В варочном бассейне количество избыточного воздуха может составлять не более 2%, а в отработанные газы вводят не менее 3% избыточного топлива, считая от топлива, подаваемого в варочный бассейн.

Регенераторы включают в себя насадку, и избыточный воздух проникает в них ниже насадки по ходу потока для обеспечения полного сгорания топлива в избытке, требующемся для стехиометрического сгорания в отработанных газах.

Эмиссия NOx в отходящих газах дымовой трубы менее, чем 500 нг/м3, измеренных в условиях TA Luft, регенераторы могут включать насадку.

Способ дополнительно включает удаление CO из отработанных газов в регенераторах сжиганием CO ниже насадки по ходу потока при выше 650oC.

Воздух присутствует ниже насадки по ходу потока в количестве, достаточном для практически полного сжигания CO в зависимости от присутствующего количества несгоревшего топлива и применяемой температуры сжигания CO. Воздух подают в регенератор ниже насадки.

Эмиссии CO в отходящих газа составляют менее чем 300 мг/м3 (условия TA Luft).

В обычной стекловарочной печи, работающей на газе, плавление стекла производится с приблизительно, 5%-ным избытком воздуха, что обычно дает содержание NOx в отходящих дымовых газах приблизительно 2500 мг/м3. В настоящем описании ссылки на концентрации (т.е. мг/м3) даются при условии TA Luft, т. е. при 8% O2, замеренных в сухом состоянии, в объеме сухого отходящего газа, и эмиссии NOx выражаются как эмиссии NO2. Волюмометрические измерения все относятся к давлению 760 мм рт.ст. и 0oC, а части на миллион (ppm) относятся к объемным единицам.

Авторы нашли, что при работе с уменьшенными количествами избыточного воздуха, чем в известных печах, т.е. используя стехиометрические или субстехиометрические условия, образуются не только меньше NOx внутри варочного бассейна, но и остаточное топливо восстанавливает присутствующий NOx до N2 в регенераторах. Этот двойной эффект вызывает значительное уменьшение количества NOx, выделяемого в дымовые отходящие газы. Предлагаемое изобретение позволяет достигать эмиссий NOx в дымовых газах меньше чем 500 мг/м3.

Авторы нашли также, что несмотря на прежнее убеждение в том, что работа стекловарочной печи или ванны при существенно восстановительных условиях приведет в результате к плохому качеству стекла, возможно работать с такими количествами топлива и воздуха для сжигания, что условия реакции будут существенно субстехиометрическими без нежелательных эффектов.

Авторы убеждены, что это единственно возможно только в том случае, если стехиометрия в печи контролируется очень тщательно и субстехиометрические условия создаются путем применения избыточного топлива, а не недостатка воздуха, иначе к процессу варки будет подведено недостаточно энергии, что приведет к ухудшению качества стекла и/или производительности печи. При этом предпочтительно не только следить за содержанием кислорода устье выходного отверстия, но также за количеством несгоревшего горючего материала в это месте. Необходимо обеспечить, при существенно субстехиометрических условиях в печи, сжигание достаточного количества топлива для получения количества тепла, необходимого для производства расплавленного стекла с достаточной скоростью и качеством.

Согласно другому варианту изобретения предлагается способ снижения содержания NOx отработанных газах, образовавшихся в результате сгорания топлива в регенеративной печи для варки стекла для изготовления фасонных стеклянных изделий, имеющей варочный бассейн и герметизированные регенераторы, предусматривающий измерение горючих веществ и кислорода в газах в, по меньшей мере, одной точке в варочном бассейне и регулирование подачи топлива и воздуха для сгорания по результатам указанных замеров для обеспечения того, чтобы внутри варочного бассейна среднее стехиометрическое отношение было существенно ниже, чем требуется для осуществления полного сгорания, обеспечивая при этом, чтобы фактически сгоревшая часть топлива была не меньше того количества, которое предписывается требованиями подвода тепла для процессов плавления и осветления, происходящих в варочном бассейне, и дополнительно подают воздух для сгорания в отработанные газы, после того как они выйдут из варочного бассейна (иногда его называют варочный и осветлительный бассейн) и прежде чем они выйдут в атмосферу, чтобы обеспечить практически полное сгорание любых горючих веществ в отходящих газах.

Печь может быть с подковообразным или с поперечнонаправленным пламенем. Предпочтительная печь с подковообразным пламенем имеет пару пламенных окон вдоль одного конца варочного и осветлительного бассейна и пару герметизированных регенераторов, каждый из которых сообщается с соответствующим одним из пламенных окон.

Печь с подковообразным пламенем, используемая в предпочтительном варианте настоящего изобретения, обычно применяется, чтобы делать расплавленное стекло для производства тары.

Согласно изобретению могут производиться измерения кислорода и горючих веществ в газах. Такие измерения могут производиться в отработанных газах, покидающих варочный и осветлительный бассейн, например, в устье пламенного отверстия.

Как указано выше, другой способ обеспечения прохода горючего материала с отработавшими газами через регенераторы состоят в подаче топлива в отработанные газы, когда они выходят через горловину пламенного отверстия печи. Это может быть выполнено путем размещения топливоподводящих средств на места дожигателей. Дожигатели могут быть размещены на пути отходящих отработанных газов. Топливо может быть направлено в отходящие газа в том же направлении потока или в противотоке. Дожигатели могут быть самостоятельными средствами введения топлива в отходящий газовый поток или можно использовать негорящие горелки на выходной стороне отработавшего газа для введения топлива в отходящий газовый поток. Условия внутри варочного бассейна предпочтительно поддерживаются стехиометрическими или субстехиометрическими, чтобы не допустить сгорания больше топлива, чем необходимо для процесса снижения NOx.

Вторичный воздух вводится в местах внутри регенераторнодымоходной системы, где температуры позволяют воспламенение горючих элементов, для обеспечения полного сгорания и отсутствия в газах, выходящих в атмосферу, горючих материалов. При этом существенно то, что регенераторная система герметизирована против проникновения в нее воздуха, так что введение вторичного воздуха может контролироваться и сгорание первично имеет место только за пределами насадки регенераторов.

Количество горючего материала и кислорода, присутствующего в устье выходного отверстия, может быть измерено на месте или экстрактивным анализом, с использованием имеющейся аппаратуры. Такая аппаратура может включать в себя циркониевую пробу для измерения кислорода и каталитические ячейки для измерения горючих материалов. Для этой цели вполне подходит газоанализатор Теледаин 980. NOx может быть замерен с помощью портативного газоанализатора для дымовых газов Ланком 6500 или хемилюминисцентный анализатор Сигнал.

Изобретение предлагает также способ снижения эмиссии CO в отработанных газах, выходящих из регенеративной стекловаренной печи для варки стекла для изготовления фасонных стеклянных изделий, имеющей герметичные регенераторы, действующие как теплообменники, предусматривающий удаление CO из отработанных газов в регенераторе путем сжигания CO в приблизительно 8%-ном избытке воздуха, считая на воздух, подаваемый на горение топлива, при температуре выше чем 650oC.

Изобретение предлагает регенеративную стекловаренную печь для варки стекла для изготовления фасонных изделий, имеющую варочный бассейн и герметизированные регенераторы, содержащие насадки, действующие как теплообменники, снабженную аппаратом для снижения эмиссии NOx в отработанных печных газах, который содержит средства для подачи дополнительного топлива в отработанные газы, когда они покидают варочный бассейн печи, благодаря чему эмиссия NOx отходящих дымовых газах снижается до менее чем 500 мг/м3, замеренная при условиях TA Luft. Печь дополнительно включает горелки для подачи горючего воздуха под насадку, при этом горелки способны поддерживать температуру по меньшей мере 650oC ниже насадки, вследствие чего CO окисляется горячим воздухом, благодаря чему эмиссии CO в отходящих газах дымовой трубы снижаются до менее 300 мг/м3, измеренные при условиях TA Luft.

Вариант изобретения описан на примере со ссылкой на сопровождающие чертежи, на которых:

фиг. 1 схематически показывает поперечное сечение

регенеративной печи с подковообразным пламенем;

фиг. 2 схематически показывает вид в поперечном разрезе печи, показанной на фиг. 1;

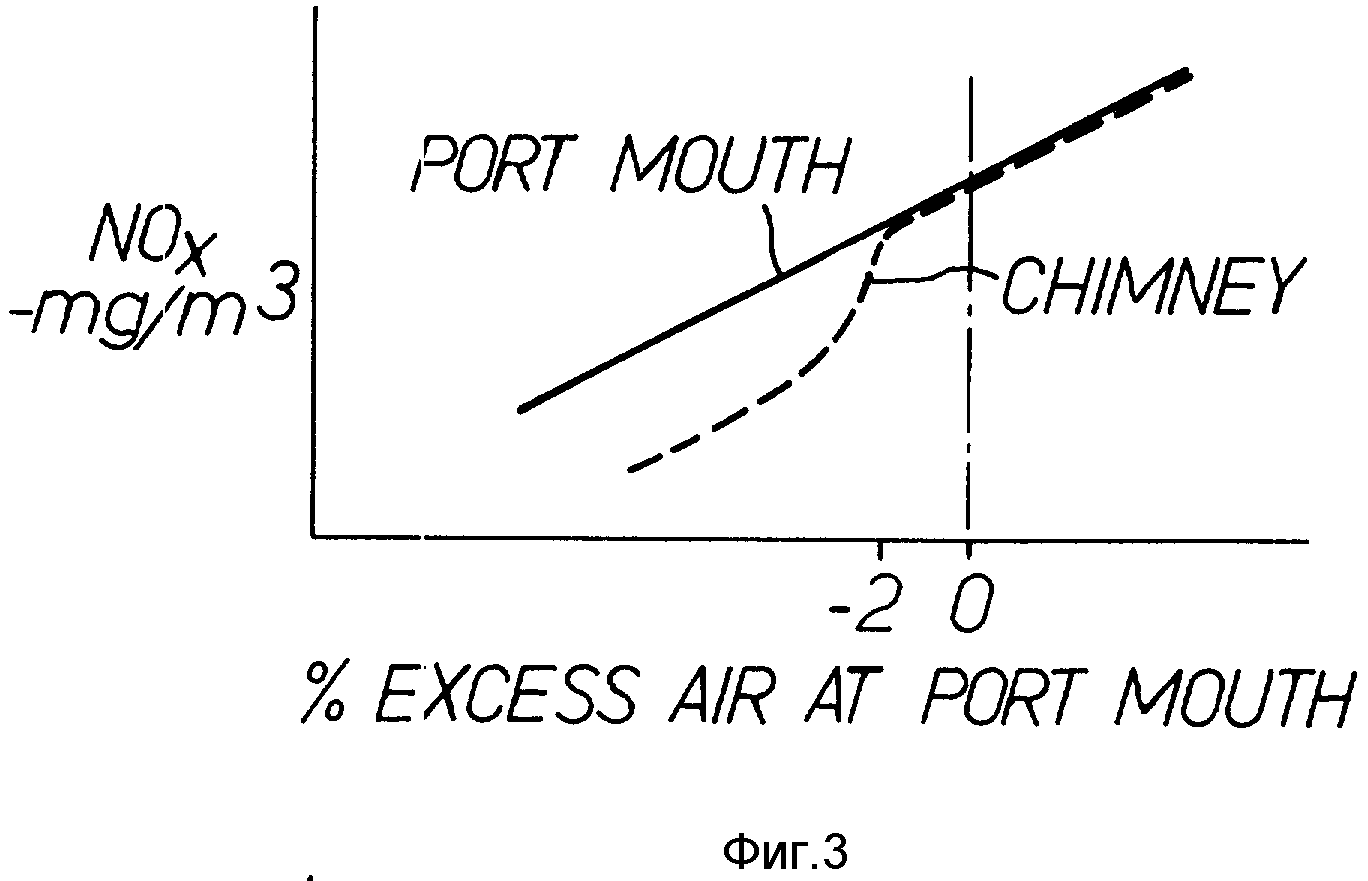

фиг. 3 - 7 являются графиками, показывающими

изменение примесей в отходящих газах, таких как NOx и CO в зависимости от параметров процесса при использовании способа и устройства согласно настоящему изобретению.

Фиг. 1 и 2 показывают регенеративную стекловаренную печь 2 с подковообразным пламенем и используемую обычно для изготовления стеклянной тары. Однако может альтернативно применяться также и печь с поперечным направлением пламени.

Печь с поперечным направлением пламени может быть многооконной печью.

Печь 2 иллюстрируемого варианта представляет собой печь с подковообразным пламенем, которая включает в себя пару герметизированных регенераторов 4 и 6, расположенных бок о бок. Регенераторы 4 и 6 могут быть снабжены открываемыми смотровыми окнами и люками для осмотра, ввода воздуха для выжигания горючих веществ, для измерительных приборов и т.д. Каждый регенератор 4 и 6 имеет нижнюю камеру 8, огнеупорную насадку 10 над нижней камерой 8 и верхнюю камеру 12 над насадкой 10. Каждый регенератор 4 и 6 имеет соответствующее пламенное окно 14 и 16, соединяющее соответствующую верхнюю камеру 12 с варочным и осветлительным бассейном 18 печи 2, и соответствующий ввод 20, 22 для воздуха для горения, соединяющийся с соответствующей нижней камерой 8 регенератора 4 и 6. Вводы 20, 22 для воздуха для горения также присоединяемые к источнику воздуха, также могут присоединяться к дымоходу (не показан) для отходящих газов. В суженной части 28 и 30 соответствующего пламенного окна 14 и 16 расположена одна или более горелок 24 и 26, из которых показана только одна. Горелки 24 и 26 смонтированы для сжигания топлива, такого как природный газ, жидкий нефтяной газ, мазут или другие газообразные или жидкие топлива, подходящие для использования в стеклоплавильной печи и тем самым для подвода тепла для плавления и осветвления стекломассы в бассейне 18. Варочный и осветлительный бассейн 18 загружаются стеклоделательными материалами, на одном конце 32 печи, на котором расположена загрузочная пристройка 33, а на другом конце 34 бассейна расположен распределитель 36 расплавленного стекла, состоящий из серии отверстий 38: через которые раславленное стекло может быть удалено из варочного и осветлительного бассейна 18. Стекло может проходить из варочного и осветлительного бассейна в распределитель 36 через сужение.

Работа регенераторов 4, 6 происходит в чередовании циклов подачи воздуха для сгорания и отходящего. Так, например, в одном цикле, воздух для сгорания проходит через ввод 20 и в нижнюю камеру 8 регенератора 4. Затем воздух для сгорания проходит вверх через насадку 10 регенератора 4, где он предварительно нагревается, и затем воздух для сгорания проходит через верхнюю камеру 12, через пламенное окно 14 и горловину 28, где воздух поступает в варочный и осветлительный бассейн 18. Тогда работает горелка 24. Отработанные газы из варочного и осветлительного бассейна 18 проходят через пламенное окно 16 другого регенератора 6 и вниз через этот другой регенератор 6, откуда отработанные газы удаляются через трубопровод 22. В следующем цикле газовые потоки идут в противоположном направлении и вместо горелки 24 работает горелка 26.

Горелки 24 и 26 могут быть смонтированы в различных конфигурациях, например внутри окна, сбоку окна или под окном. Топливо, например природный газ, подается из горелки 24 (которая в настоящем варианте является подоконной горелкой) в поступающий поток предварительно нагретого воздуха, идущего из регенератора 4 во время первого цикла, а пламя и продукты сгорания, образовавшиеся в этом пламени, проходят из окна 14 по всей поверхности плавящегося стекла и передают ему тепло в варочном и осветлительном бассейне 18.

При этом предусмотрены средства для измерения или горючих материалов, так и кислорода в газах, покидающих варочный и осветлительный бассейн 18, в устье пламенного окна и на выходах из регенераторов 4 и 6, а также у основания дымовой трубы. Точки замера вдоль пути движения отходящих газов показаны цифрой 1 на фиг. 1.

Стекловаренная печь работает таким образом, что несгоревшие (частично сгоревшие) образовавшиеся в результате пиролиза вещества входят в регенератор на вытяжной стороне печи, так что необходимы средства ввода дополнительного воздуха в отходящие газы, после того как газы выйдут из варочного и осветлительного бассейна 18, чтобы обеспечить существенно полное сгорание и чтобы в атмосферу не попадало или попадало очень мало горючих веществ через дымовую трубу. Воздух может быть добавлен осторожно через отверстия в дымоходе или он может попадать в отходящие газы через естественный подсос, который может составлять приблизительно 10% полного потребного количества воздуха для печи. Дополнительный воздух может подаваться в точке 2 на фиг. 2. Окончательное сгорание всех оставшихся горючих веществ затем происходит в точках, указанных цифрой 3. Приблизительно 70% горючих веществ в отходящих газах приходится на моноокись углерода, а остальное это главным образом водород.

Во время работы стекловаренной печи, показанной на фиг. 1 и 2, в соответствии с одним вариантом настоящего изобретения (работа по 1-му типу) подача топлива в горелки и подвод воздуха для горения регулируются замером, в устье пламенного окна и наверху насадки, количества присутствующего кислорода и горючего материала, с тем чтобы обеспечить, чтобы внутри варочного бассейна или в точках вдоль варочного бассейна количество подведенного воздуха для горения было меньше того количества, которое требуется для полного сгорания подаваемого топлива. Обычно выражают любую подачу воздуха для горения, которое больше, чем стехиометрически потребное количество воздуха для поданного топлива, в процентах избытка воздуха, и в этой ситуации это положительный член.

В настоящем случае, когда количество воздуха меньше, чем то, которое требуется для полного сгорания, для простоты управления, мы представляем это в том же виде, но как отрицательный член. Это означает, что изменения в количестве избыточного воздуха могут быть прослежены и сообщены одинаково, будь количество воздуха больше или меньше, чем то, которое требуется для полного сгорания. В одном варианте настоящего изобретения топливо, поданное в каждом окне и количество воздуха для горения регулируются в соответствии с выполненными измерениями так, что количество избыточного воздуха в варочном бассейне печи находится в пределах от - 3 до -10% стехиометрического количества воздуха для горения, предпочтительнее от -8 до -10% от количества воздуха для горения. Для многооконной печи предпочтительно, чтобы количество избыточного воздуха возрастало от окна к окну от -15% у первого окна до 0% у последнего окна. Количество воздуха, подаваемого в промежуточные окна между первым окном и последним окном, может быть на том же уровне -15% или может постепенно уменьшаться, давая среднюю величину -9%.

Фиг. 3 показывает, как эмиссии NOx соотносятся с уровнем избыточного воздуха в устье пламенного окна в печи. Сплошная линия представляет концентрацию NOx устье пламенного окна, а штриховая линия представляет концентрацию NOx в дымовой трубе. Можно видеть, что при малых количествах, ниже -2%, избыточного воздуха в устье пламенного окна, концентрация NOx в дымовой трубе снижается относительно концентрации в устье окна и это указывает на то, что в регенераторе, между устьем пламенного окна и дымовой трубой, произошло восстановление NOx. Реакция восстановления NOx(de - NOx reaction) происходила главным образом в насадке как результат избыточного топлива, восстанавливающего NOx в ней. Отрицательное значение избытка воздуха равносильно соответственно положительному значению избытка топлива. Для работы по 1-му типу должен быть недостаток воздуха максимум -3% относительно стехиометрии, т. е. максимально приблизительно -3% избыточного воздуха, в устье пламенного окна для начала de - NOx-реакции, что приводит к приблизительно -3% избыточному воздуху наверху насадки, что дает в результате избыток топлива в насадочной структуре, вызывая восстановление NOx в ней. При больших количествах отрицательно избыточного воздуха, т.е. при больших недостатках воздуха, мы нашли, что некоторое восстановление NOx имеет место в верхней камере регенератора.

Для многооконной печи мы нашли, что пока последнее пламенное окно поддерживается при менее восстановительных, более окислительных условиях, чем предыдущее окно, никакого ухудшения качества стекла не наблюдается. Значение, выбранное для уровня избыточного воздуха, соотнесено не только с требуемыми уровнями эмиссии NOx, но и с тепловыми штрафами вследствие несгоревшего материала, покидающего варочный бассейн, и варьирует в зависимости от конфигурации эксплуатируемой плавильной печи и местных требований по эмиссии. В некоторых случаях, может быть вполне возможно работать с уровнями избыточного воздуха, поддерживаемыми у пламенных окон вверх по потоку порядка -4%, повышая до значений от приблизительно -1 до 0% у последнего окна. Мониторинг на регулярной основе отходящих газов (отслеживание как кислорода, так и горючих веществ) позволяет, если это необходимо, настраивать подачу как топлива, так и воздуха для горения, с тем чтобы поддерживать строгий контроль за избытком воздуха в устье каждого пламенного окна, избегая таким образом какого-либо неприемлемого роста эмиссии NOx или ухудшения качества стекла. Для каждого пламенного окна необходимо установить оптимальный уровень воздуха и топлива, чтобы выйти на заданный уровень эмиссии. Это обусловлено тем, что точные количества зависят от конкретной характеристики каждого окна. Для оптимизации "от окна к окну" замеряют концентрации NOx на обводном дымоходе, с контролем по показаниям в дымовой трубе, с использованием портативного измерительного оборудования.

При работе по 2-му типу, процесс в плавильной печи ведут в основном при стехиометрических условиях, т. е. при приблизительно 0% избытка воздуха, и добавляют избыток топлива к отходящим газам за пределами варочного бассейна. Это добавка топлива для послепечного сжигания. Удобно вводить топливо с помощью горелок на негорящей стороне. Для эффективности и надежности насадки послепечное топливо должно добавляться только в том случае, если, избыток воздуха в устье пламенного окна близок к стехиометрическому или - в идеале - равен стехиометрическому. В результате наличия избыточного воздуха в отходящих газах в устье пламенного окна часть добавленного топлива будет потреблено, что вызовет повышение температуры отходящих газов в верхней камере и насадке, с последующим повышением температуры насадочной структуры.

Фиг. 4 показывает соотношение между концентрацией NOx в устье пламенного окна (сплошная линия) и дымовой трубе (штриховая линия) и избыточным воздухом в устье пламенного окна. При этом можно видеть, что работая при стехиометрических условиях можно снизить концентрацию NOx в дымовой трубе путем добавления возрастающих количеств топлива следующего сжигания, что приводит к снижению концентрации NOx в насадке, в результате чего снижается концентрация NOx в газах дымовой трубы. Чтобы инициировать -NOx-реакцию над регенераторами, добавляют по меньшей мере 3% избыточного топлива, считая от первичной добавки топлива, а предпочтительно добавляют от приблизительно 8 до 10% избыточного топлива. Преимущества работы по 2-му типу состоят в том, что не требуется никаких переделок стекловарочной печи, кроме как предусмотреть дополнительное оборудование для впрыскивания добавляемого топлива на негорящей стороне. Кроме того, работа по 2-му типу в целом подходит для стекол, когда невозможно работать в субстехиометрических условиях в варочной ванне.

Возможен также режим работы печи для достижения восстановления NOx, использующий гибридно условия типа 1 и типа 2. При таком режиме печь работает в стехиометрических условиях, при этом, например, в отходящие газы впрыскивается на негорящей стороне не более -2% избыточного воздуха в устье выходного окна и избыток топлива, например, не менее 3%. Фиг. 5 показывает зависимость между концентрацией NOx в дымовой трубе и избыточным воздухом наверху насадки при добавлении топлива на негорящей стороне. Можно видеть, что при приблизительно - 2%-ном избытке воздуха и при добавлении топлива концентрация NOx сильно падает.

В другом варианте настоящего изобретения стекловаренная представляет собой печь типа, в которой огневой нагрев уменьшен благодаря подводу тепла от электронагревательных устройств внутри печи.

При обоих режимах работы как по 1-му, так и по 2-му типу, а также при гибридном режиме типа 1/2, повышенные уровни ввода сырого топлива, требуемые для снижения NOx, составляют обычно избыток от 5 до 15% против того количества, которое обычно применяется для производства стекла заданного качества при заданной производительности.

Чтобы свести к минимуму финансовые штрафы за повышенный расход топлива в стекловаренной печи, обусловленный стремлением к снижению NOx, мы можем работать таким образом, чтобы компенсировать повышенные затраты на топливо улучшением обычного термического КПД стекловаренной печи, например добавкой пара к воздуху для горения, подаваемому в печь.

Добавка пара, обычно на уровне приблизительно 6% по объему от стехиометрического объема воздуха, подаваемого в печь для горения (все объемы приведены к нормальным условиям, т.е. 0oC и 760 мм рт.ст.) может улучшить термический КПД стекловаренной печи на 5%. Предварительный нагрев воздуха усиливают, повышая теплопередачу излучением между насадкой и, более важно, верхней камерой регенераторное структуры путем увеличения количества газообразных компонентов в воздухе для горения, которые восприимчивы к радиационному теплу. Повышение располагаемого теплосодержания отходящих газов, вызванное 5-15%-ным увеличением сжигаемого в печи топлива для целей снижения NOx может быть использовано непосредственно для производства пара для тех или иных целей.

Исследовалось также влияние мероприятий по снижению NOx в соответствии с настоящим изобретением на работу печи и на другие эмиссии. Добавка послепечного топлива не имела длительного влияния на эмиссию SO2 из печи, и в отходящих газах при замере в дымовой печи не было обнаружено следов H2S, HCN или NH3.

Кроме того, добавка послепечного топлива не влияла на состав пыли, возвращаемой из электростатического осадителя, соединенного с дымоходной трубой.

Согласно изобретению отслеживались также эмиссии моноксида углерода из дымовой трубы стекловаренной печи. При использовании герметизированных регенераторов, которые допускают небольшой подсос воздуха в верхнюю камеру или насадки и при работе печи в стехиометрических или субстехиометрических условиях, часть топлива, добавленного в устье пламенного окна, еще будет присутствовать у рейтерной арки, т.е. ниже по потоку за регенератором, в виде несгоревших газов. Несгоревшие газы требуется дожечь перед их выпуском из дымовой трубы в атмосферу, и несгоревшие газы представляют собой сложную смесь компонентов, из которых как правило 70% приходится на моноокись углерода, а остальное главным образом водород.

Кроме того, добавленное топливо могло бы дать до 30% или более горючих веществ, как-то монооксид углерода, чем это можно ожидать из его простого распада при сгорании. При этом необходимо добавлять достаточно воздуха к отходящим газам ниже по потоку за насадочной структурой, чтобы происходило полное сгорание и окисление монооксида углерода и других горючих газпонентов. Такой воздух может присутствовать как результат естественного подсоса или он может быть добавлен к отходящим газам за насадочной структурой ниже по ходу потока. Необходимо, раз имеется достаточно воздуха, чтобы температура была достаточно высока, чтобы окисление происходило с разумной скоростью. Горение монооксида углерода и других видов горючих материалов внизу регенератора и в дымоходах сопровождается выделением тепла, приводящего к повышению температуры отходящих газов, предполагая, что подсос холодного воздуха не чрезмерен.

В качестве иллюстрации и примера авторы по предлагаемому изобретению обнаружили, что эмиссии монооксида углерода в дымовых газах снижалась до или ниже нормальных уровней, при условии, что температура внизу регенератора и в области дымохода была выше приблизительно 650oC и что было достаточно воздуха для полного горения горючих веществ. Изобретатели по настоящему изобретению неожиданно нашли, что, при условии, что температура внизу регенератора и в области дымохода превышали 650oC, начиналась реакции de-CO, которая затем продолжалась в центральном дымоходе печи, в котором газы имеют долгое время пребывания, обеспечивающее полное удаление CO. Приемлемо низкие уровни CO в эмиссиях из дымовой трубы могут быть достигнуты путем использования горелки или горелок для подачи нагретого воздуха вниз регенератора, который повышал температуры до приблизительно 700oC. Было найдено, что простое добавление дополнительного ненагретого воздуха у рейтерной арки или даже в местах выше до насадки, было неэффективно и не возволяло добиться выжигания монооксида углерода в нижней камере регенератора и обводных дымоходах, потому что температуры слишком низки, т.е. ниже пороговой величины приблизительно 650oC. Когда процесс в печи ведут с послепечным топливом на всех окнах, достигаются низкие уровни CO, приблизительно 180 ч/млн. в дымовой трубе, благодаря тому, что в главном дымоходе происходило энергичное горение, которое обеспечивало, что все отходящие газы достигали критической температуры приблизительно 650oC, так как показанная температура главного дымохода печи повышалась до 680oC. Такие повышенные температуры в дымоходе могут быть легко достигнуты в плавильной печи при условии, что огнеупорная обкладка главного дымохода имеет проектный температурный предел выше, чем тот, который достигнут при сгорании CO в главном дымоходе. Далее, если предусмотрен котел-утилизатор в дымоходе (борове), возможно потребуется повышение предварительно установленной температуры на входе в котел или потребуется байпасирование ввода котла так, чтобы теплоемкость котла не была превышена.

Далее возможно придется охлаждать отработавшие газы перед их пропусканием через установку очистки от загрязнений и электростатический осадитель, что может быть достигнуто распылением воды и/или дополнительным разбавлением воздуха. Чтобы обеспечить достаточно воздуха для полного сгорания CO внизу регенератора и в области дымохода, можно предусматривать осторожный подсос воздуха в подходящих для этого местах.

Авторы изобретения установили, что идеальным местом в системе регенератора для достижения выгорания CO и других горючих веществ является нижняя камера ниже рейтерной арки. Авторы настоящего изобретения нашли, что максимальное выгорание CO происходит при приблизительно 8% подсоединенного воздуха, который понижал уровень CO до приблизительно 2000 ч/млн. Фигура 6 показывает зависимость уровня CO от добавки воздуха (сплошная линия) и зависимость температуры от добавки воздуха (штриховая линия) у рейтерной арки окна 2 печи, показанной на фиг. 1 и 2, уровень CO и температура замерялись существенно в центре обводного дымохода в позиции B. Перед подсосом воздуха газы содержали от 3 до 8% несгоревших газов у рейтерной арки и температура отработавших газов была менее чем 650oC, так что температура и содержание кислорода были слишком низкими, чтобы инициировать удаление CO. Подсос воздуха производился в нижнюю камеру у отверстия 2 через прочистные люки как раз над уровнем рейтерной арки и это снижало концентрацию CO у рейтерной арки, которая была приблизительно 25000 - 30000 ч/млн., с приблизительно 5000 ч/млн, CO, в позиции обводного дымохода, до приблизительно 2000 ч/млн, в позиции В обводного дымохода. Как можно видеть из фигуры 6, повышение количества подсасываемого воздуха повышало выжигание CO до тех пор, пока не наступал максимум de-CO при приблизительно 8% воздуха, давая количество CO приблизительно 2000 ч/млн. Выше этого уровня подсоса воздуха дальнейшего выжигания моноксида углерода не достигалась. С повышением добавления воздуха температура возрастала до максимума приблизительно 650oC, также при приблизительно 8% добавляемого воздуха. Температура отработавших газов поднималась приблизительно до значения, соответствующего этому проценту подсоса, но затем постепенно падала при больших процентах подсоса. Это показывает, что выше определенного уровня подсоса подсасываемый воздух эффективно охлаждал отработавшие газы, препятствуя окислению CO. Визуальный осмотр дымохода показывал бледно голубые струйки пламени, что указывало на окисление CO, начинающееся у или как раз ниже рейтерных арок и продолжающееся до дымохода и у прочистного люка, где засасываемый воздух встречался с отработавшими газами.

Результаты, показанные на фиг. 6, указывают на то, что эффективное выжигание моноксида углерода может быть достигнуто при значениях подсасываемого воздуха приблизительно 8% и при температуре выше приблизительно 650oC.

Чтобы добиться улучшенного выгорания моноксида углерода, температуру смеси воздух/CO ниже рейтерной арки повышали добавкой тепла в этой точке. Температуру можно также повышать, перемещая заслонки дымохода в регенераторную систему. Горелку, работающую с большим избытком воздуха на природном газе, способную снабжать воздухом при температуре до 900oC, устанавливали, в этом примере, только в одном окне печи. Эта горелка подавала воздух при температуре приблизительно 800oC и со скоростью приблизительно 50 м3/ч горелочного газа, что эквивалентно приблизительно 6% топлива в окне. Температуру отработавших газов повышали на 20 - 30oC. Это позволяло достигать уровня CO менее чем 500 мг/м3 позиции В обводного дымохода, как показано на фиг. 1, из-за возросшего удаления CO.

Фиг. 7 иллюстрирует зависимость количества CO от количества вводимого в горелку природного газа (сплошная линия) и зависимость температуры в положениях A и B (штриховая линия) от ввода природного газа. Можно видеть, что по мере возрастания подачи газа в горелку температура в положениях A и B соответственно возрастает и концентрация COO быстро падает.

Кроме того, с ростом количества вводимого газа избыток воздуха ниже рейтерной арки также возрастает, потому что горелка снабжает подогретым воздухом. Можно видеть в позиции A, что температура приблизительно 650o C и уровень CO снижен до приблизительно 800 мг/м3.

В режиме работы по 2-му типу согласно способу по настоящему изобретению, когда в окно добавляется послепечное топливо, был обнаружен рост температур отходящих газов, и это сопровождалось пламенем у рейтерной арки, указывающим на спонтанное сгорание с избытком, но естественным образом засасываемого, воздуха. Такое сгорание может вызвать некоторое окисление присутствующего моноксида углерода в продуктах горения. Когда температура отходящих газов в главном дымоходе достигала значений больших, чем 650oC, исключительно хорошо проходит de-CO, и было замечено, что горение продолжалось в главном дымоходе после точки измерения. При естественном подсосе воздуха количество CO в главном дымоходе было приблизительно 500 ч/млн., которое снижалось до приблизительно 180 ч/млн. CO в дымовой трубе. Это можно сравнить с начальной концентрацией CO, равной 250 ч/млн., при нормальных рабочих условиях. Таким образом, способ согласно настоящему изобретению способен обеспечивать также снижение эмиссий CO из стекловаренной печи.

При этом полагают, что окислительное удаление CO при относительно низкой температуре приблизительно 650oC и выше облегчается в присутствии H2O в отработавших газах, которая является продуктом горения топлива, особенно когда топливом является метан. Полагают, что присутствие H2O в газах понижает температуру, при которой может происходить окисление CO и температуру, при которой может происходить максимальное окисление CO.

Предлагаемое изобретение может дать значительные технические преимущества, существенно снижая эмиссии NOx из стекловаренных печей для производства фасонных стеклянных изделий до менее чем 500 мг/м3, без значительных изменений режима работы печи и ее структуры и без отрицательного влияния на качество стекла. Другие эмиссии легко контролируются, например эмиссия CO может быть уменьшена до менее чем 300 мг/м3, не затрагивая систему рециркуляции пыли и электростатического осаждения. Имеет место снижение термического КПД из-за повышенных потребностей в топливе до 15%, чтобы поддержать качество и производительность печи, но при пониженных эмиссиях NOx. Однако, поскольку не применяются дорогостоящие каталитические системы de-NOx, способ согласно настоящему изобретению может быть легко и экономически эффективно может быть реализован в существующих стекловаренных печах. Настоящее изобретение обеспечения снижение капитальных и производственных расходов, может поэтому представлять альтернативу другим способам контроля NOx, таким как избирательное некаталитическое восстановление (SCR) и окси-топливные методы (ОХЧ - fuel fechigues R) из уровня техники.

Изобретение далее иллюстрируется со ссылкой на следующие неограничительные примеры.

Пример 1. Регенеративная печь с подковообразным пламенем, имеющая "подковообразную" конфигурацию, подобно той, что показана на фиг. 1 и 2 и имеющая уплотненные трехпроходные регенераторы, работала с производительностью 75 т расплавленного стекла в день. Исходный материал включал 55% по весу стеклобоя, горелки были горелками подоконного типа и питались тяжелым дизельным топливом. Печь производила стекло для изготовления качественных прессованных изделий со скоростью плавления 2 т/м2/сут. При работе этой печи температура отходящих газов в устье окна составляла в среднем 1430oC. Количество избыточного воздуха в устье выходного окна было +15%, обеспечивая уровень NOx 1000 мг/м3 в отходящих газах.

В соответствии с примером, сгорание изменяли таким образом, что уровень избыточного воздуха в устье выходного окна падал до -5%, что приводило к уменьшению уровня NOx в отходящем газе у основания дымовой трубы до 250 мг/м3. Таким образом, изобретение позволяет снижать NOx в отработанных газах приблизительно на 75% при стехиометрическом режиме работ и печи.

Пример 2. Регенеративная печь, имеющая конструкцию, аналогичную той, что описана в примере 1, работала с избытками воздуха в выходном устье окна приблизительно -7%, при этом уровень NOx внизу дымовой трубы был 275 мг/м3. Покупной пропан-газ вводился противотоком и потоку отработавших газов после водоохлаждения через оконные горелки. Поток пропана был эквивалентен приблизительно 15% подводимого к печи тепла для процесса плавки. Замер уровней NOx внизу дымовой печи показал снижение до приблизительно 100 мг/м3.

В данном описании количества избыточного воздуха и количества NOx приведены к нормальным условиям, т.е. 0oC и 760 мм рт.ст. В примерах 1 и 2 концентрации NOx выражены как эквивалентная масса NO2 в мокрых отходящих газах, а в примере 3 эквивалентная масса NO2 является массой NO2 в сухих отходящих газах. Объем также нормализован к 8% содержания кислорода, рассчитанного для сухого образца.

Пример 3. Эта технология уменьшения NOx была применена в четырехоконной печи с поперечным направлением пламени, производящей стеклотару. Прозрачное натриево-кальциево-силикатное стекло подвергалось плавлению для производства бутылок и кувшинов. Печь работала с огневым обогревом на тяжелом дизельном топливе, подаваемым через подоконные горелки. Был установлен вспомогательный электронагрев, используемый уровень мощности которого составлял в среднем 650 кВт. Результаты приведены в нижеследующей таблице. Эмиссии NOx были снижены благодаря применению дожигателей, с начального уровня 1785 мг/м3 до менее чем 500 мг/м3. Топливный мазут подавался в печь со скоростью в среднем 1550 л/ч.

Колонка 1 показывает условия исходного варианта с эмиссией NOx равной в среднем 1785 мг/м3, измеренной в устье выходного окна. Средний избыток воздуха в устье окна составлял 24%. Соответствующая эмиссия NOx в дымовой трубе была 1765 мг/м3. Избыток воздуха уменьшали до 0%, фактически до стехиометрии, подготавливая добавку природного газа в поток отработавшего газа в выходном устье окна через двигатели. При стехиометрических условиях эмиссия NOx, измеренная в устье окна, упала до 1300 мг/м3 (1270 мг/м3 в дымовой трубе).

Природный газ через дожигатели добавляли в потоки отработавшего газа во всех четырех окнах, постепенно, до уровня, 8,6% от энергии ископаемого топлива, подводимой к плавильной печи.

Результаты показали, что в этом варианте уровень потребного топлива для дожигателей был:

4% для инициирования - NOx;

6% для значительного

уменьшения содержания NOx;

8% для достижения содержания менее 500 мг/м3.

Природный газ, подаваемый в поток отходящих из печи отработавших газов в количестве всего 128 м3/ч, вводили через газовые горелки сбоку окна, действовавшие как дожигатели.

При использовании дожигателей уровень NOx в устье окна уменьшался до средней величины 1175 мг/м3, но в дымовой трубе, благодаря восстановлению NOx в уплотненном регенераторе, эмиссия уменьшалась до менее чем 500 мг/м3. Частично реакция de-NOx также происходила в верхней камере регенератора в это время, уровень NOx наверху насадки был 865 мг/м3.

Как можно видеть из таблицы, в течение мероприятий, описываемых в колонках 1-3 таблицы, эмиссии CO постоянно возрастали. Эмиссии CO составляли 1200 ч/млн., при снижении избытка воздуха до уровня почти стехиометрического.

По мере добавления топлива через дожигатели уровень CO в дымовой трубе повышался до 1830 ч/млн. В попытке удаления CO из отработавших газов вниз регенератора вводили регулируемое количество холодного воздуха. Однако, температуры внизу регенератора были недостаточны, чтобы обеспечить требуемый уровень de-CO, в этом способе снижения уровня CO были лишь незначительны до 1200 ч/млн.

Применение горелки с высоким избытком кислорода, подача горячего воздуха при температуре приблизительно 900oC, подача топлива в горелки в количестве 4% от потребляемого плавильной печью (за исключением дополнительного электронагрева) поднимали температуру отходящих газов внизу регенератора. Вследствие ограниченного времени пребывания в небольшой системе дымохода требуемая температура выжигания приблизительно 650oC была распространена в главный дымоход, так что достигался требуемый уровень de-CO. При этих условиях температуры внизу регенератора поднимались до приблизительно 800oC, а эмиссия CO падала до 165 ч/млн.

Во время всех этих модификаций режима работы печи, направленных на уменьшение NOx, качество стекла и цвет неизменно оставалась прежними.

По мнению авторов, способы согласно изобретению могут быть применены на всех печах, производимых стеклотару.

Авторы уверены, что качество получаемого стекла не страдает от использования способов согласно изобретению.

Хотя способы согласно изобретению, как показано выше, позволяют снизить эмиссии NOx до низких уровней, даже ниже 500 мг/м3, это снижение достигнуто только на экспериментальной основе, в виде опыта.

При этом очевидно, что не существует стандартизированного определения качества фасонного стекла. Различные изготовители и конечные потребители предъявляют различные требования к качеству их продуктов. Применение способов согласно настоящему изобретению, полагаем, не окажет отрицательного влияния на такие требования к качеству.

Реферат

Сущность изобретения: Способ работы регенеративной стекловаренной печи для плавки стекла с целью изготовления стеклянных фасонных изделий, минимизирует эмиссию NOx в отработавших газах, выходящих из печи, имеющей герметизированные регенераторы, действующие как теплообменники. Способ предусматривает подачу топлива в избытке от количества, которое требуется для стехиометрического сгорания, чтобы обеспечить заданное качество стекла при заданной производительности и наличие горючего материала в отработавших газах, покидающих печь через регенераторы. Способ обеспечивает взаимодействие указанного горючего материала с достаточным количеством воздуха для обеспечения того, чтобы отработавшие газы, выходящие в атмосферу, содержали допустимые уровни горючего материала и допустимые уровни NOx. Печь может работать при существенно стехиометрических условиях, а топливо подаваться в отработавшие газы, когда они покидают варочный бассейн. Изобретение относится также к регенеративной стекловаренной печи для реализации данного способа. Изобретение предусматривает способ сжигания эмиссии СО в отработавших газах, покидающих регенеративную стекловаренную печь с поперечным направлением пламени для плавки стекла в приблизительно 8% избытке воздуха, считая на количество воздуха для горения поданного топлива, при температуре выше чем 650oС. 4 с. и 19 з.п. ф-лы, 7 ил.

Комментарии