Композиция вспениваемой фенольной смолы, пенопласт на основе фенольной смолы и способ получения пенопласта на основе фенольной смолы - RU2488607C2

Код документа: RU2488607C2

Описание

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции вспениваемой фенольной смолы, пенопласту на основе фенольной смолы и способу получения пенопласта на основе фенольной смолы.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Обычно для того, чтобы получить пенопласт на основе фенольной смолы реагированием, при обычной температуре или при нагревании, смеси, в которой поверхностно-активное вещество, пенообразователь и отверждающий катализатор смешивают с фенольной смолой резольного типа, полученной конденсацией фенола и формалина с использованием щелочного катализатора. В этом случае часто используют способ, в котором смесь вытекает на материал поверхности, который движется с постоянной скоростью, а затем формируют в лист между конвейерами в печи отверждения. Способ вытекания включает способ, предложенный в ссылке 1, использующий так называемые распределительные выпускные отверстия с повторной выборкой. Дополнительно существует способ, предложенный в ссылке 2, когда смесь целиком вытекает в лист с использованием головки экструдера.

Список противопоставленных материалов

1: Японский патент Номер 3243571

2: Международная публикация Номер WO 2009066621.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

В таком способе вытекания из ряда выпускных отверстий для вытекания, как правило, имеет место адгезия осадка в таких технических устройствах, как каналы распределения, т.к. получение термореактивного пенопласта на основе смолы проводят при необратимо протекающем взаимодействии, а поскольку осадок растет в процессе эксплуатации, то со временем разница в степени загрязнения между каналами постоянно увеличивается, из-за различия между адгезией/ростом осадка, вызванного небольшими отличиями во внешних условиях между распределительными каналами.

Если разница скоростей вытекания между каналами становится большой, то композиция смолы, как правило, растекается в направлении по ширине (в поперечном направлении) от канала с более высокой скоростью вытекания к каналу с более низкой скоростью вытекания с тем, чтобы заполнить пространство. Кроме того, для того, чтобы сформировать пену в лист, необходимо распределить композицию смолы в направлении по ширине (в поперечном направлении) с помощью приложения давления с верхней и нижней сторон. В это время возрастает течение композиции смолы в поперечном направлении. И в условиях поперечного течения при перемещении образуются пустоты, которые захватывают воздух, и коалесценция и разрушение пены имеют место потому, что ячейки не могут противостоять давлению и деформации, вызванным поперечным течением; а в готовом листовом пенопласте пустоты имеют тенденцию быть сформированными между участком поверхностного слоя и участком внутреннего слоя. Сформированные пустоты не являются предпочтительными, поскольку они вызывают снижение физических свойств, таких как прочность изделия.

Как описано выше, если получение продолжается просто с помощью распределительных каналов, то со временем возникает состояние, когда легко формируются пустоты, а характеристики изделия снижаются, и поэтому в непрерывном режиме возможна кратковременная работа после добавления отверждающего катализатора и начала непрерывного получения, но трудно устойчиво получать изделие в течение длительного времени. Следовательно, если имеется возможность достижения стабильного получения в течение длительного времени, то можно усовершенствовать эффективность производства, а также в результате можно ожидать снижение производственных издержек. Дополнительно в случае вытекания композиции смолы целиком в лист с помощью использования головки экструдера (die) изделие можно стабильно получать в течение продолжительного времени по сравнению со способом распределения и вытекания композиции смолы из ряда выпускных отверстий. Однако может иметь место та же самая проблема, что и при распределении и вытекании композиции смолы из ряда выпускных отверстий, поскольку толщина композиции смолы в форме листа становится неравномерной, если осадок обладает адгезией в области края выпускного отверстия головки экструдера.

В качестве способа предотвращения появления пустот, вызванных поперечным течением, описанным выше, рассматривают способ, в котором количество распределяющих выпускных отверстий повышают, а расстояние между ними сужают, минимизируя тем самым величину поперечного потока. Однако для такого способа, когда количество выпускных отверстий просто увеличивается, считается, что норма расхода на выпускное отверстие будет снижаться, скорость истечения будет медленной, эффект удаления материала с поверхности стенок будет постепенно исчезать, а адгезия/рост осадка будут развиваться, что может увеличить разницу нормы расхода для каждого сопла.

Затем в качестве способа получения высококачественного изделия с помощью подавления возникновения пустот при формировании ячеек, которые почти не подвергаются коалесценции и разрушению пены, даже когда поперечный поток, описанный выше, увеличивается, рассматривают способ, в котором коалесценцию ячеек и разрушение пены подавляют посредством оптимизирования поверхностно-активного вещества. При управлении ячейками важным фактором является также сходство между поверхностно-активным веществом и пенообразователем, а сходство изменяется также при различии между типами газов, например, хлорфторуглерод и углеводород, которые обычно используют в качестве пенообразователя, предложенного в Национальной Публикации Международной Заявки на Патент Номер 09-503-547 и в Национальной Публикации Международной Заявки на Патент Номер 11-512131. Таким эффектом может подавить генерированные во время кратковременной эксплуатации пустоты, обусловленные разницей скорости растекания между выпускными отверстиями, но пустоты будут возникать при продолжительной эксплуатации, поскольку разница между скоростью растекания становится большой. Однако, в основном, если количество вводимого поверхностно-активного вещества возрастает, то эффект подавления образования пустот будет улучшен, и дополнительно можно достичь увеличение времени эксплуатации.

Однако поскольку сырье для поверхностно-активного вещества является относительно дорогостоящим, и введение большого его количества увеличивает стоимость, потребовался способ подавления образования пустот без увеличения количества вводимого поверхностно-активного веществ.

Целью настоящего изобретения является предоставление вспениваемой композиции фенольной смолы, который может давать на выходе пенопласт на основе фенольной смолы, в котором ухудшение по внешнему виду и физическим свойствам изделия снижено до практически незначительного уровня. Еще одной целью настоящего изобретения является предоставление пенопласта на основе фенольной смолы, получаемого из вспениваемой композиции фенольной смолы и способа получения пенопласта на основе фенольной смолы.

РЕШЕНИЕ ПРОБЛЕМЫ

Настоящее изобретение предоставляет вспениваемую композицию фенольной смолы, включающую: фенольную смолу; кислотный отверждающий катализатор для смолы; пенообразователь; и поверхностно-активное вещество, характеризующееся тем, что пенообразователь включает пенообразователь на основе углеводорода; а поверхностно-активным веществом является алкиловый эфир полиоксиэтилена, имеющий алкильную составляющую, содержащую от 14 до 22 атомов углерода, и содержание поверхностно-активного вещества составляет от 0,01 до 10 весовых частей на 100 весовых частей фенольной смолы.

Также изобретение относится к способу получения пенопласта на основе фенольной смолы, включающему: вспенивание и отверждение вспениваемой композиции фенольной смолы, включающей фенольную смолу, кислотный отверждающий катализатор для смолы; пенообразователь; и поверхностно-активное вещество, характеризующееся тем, что пенообразователь включает пенообразователь на основе углеводорода; а поверхностно-активным веществом является алкиловый эфир полиоксиэтилена, имеющий алкильную составляющую, содержащую от 14 до 22 атомов углерода, и содержание поверхностно-активного вещества составляет от 0,01 до 10 весовых частей на 100 весовых частей фенольной смолы.

Указанный способ получения характеризуется тем, что составляющая алкильного эфира содержит от 16 до 18 атомов углерода.

Содержание поверхностно-активного вещества в способе настоящего изобретения составляет от 0,3 до 5 весовых частей на 100 весовых частей фенольной смолы.

Алкиловый эфир полиоксиэтилена является алкиловым эфиром полиоксиэтилена с гидрофильно-липофильным балансом (ГЛБ) от 15 до 20, а

пенообразователь состоит из пенообразователя на основе углеводорода.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

С помощью настоящего изобретения предоставляют композицию вспениваемой фенольной смолы, с помощью которой можно получить пенопласт на основе фенольной смолы, устойчивый в течение длительного времени путем предотвращения коалесценции ячеек и разрушения пены, вызванных поперечным течением композиции смолы во внутренней части листового пенопласта от вытекания до формования. Пенопласт на основе фенольной смолы можно получить посредством вспенивания и отверждения такой вспениваемой фенольной композиции, а получающийся пенопласт на основе фенольной смолы является пенопластом, в котором ухудшение по внешнему виду и физическим свойствам снижено до практически незначительного уровня.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Далее в этом документе настоящее изобретение будут описывать более конкретно на основании отвечающих требованиям вариантов воплощения упомянутого.

Вспениваемая фенольная композиция в соответствии с вариантами воплощения включает фенольную смолу; кислотный отверждающий катализатор для смолы; пенообразователь; и поверхностно-активное вещество в качестве основных компонентов, и ее используют в качестве сырья для получения пенопласта на основе фенольной смолы. Вспениваемая фенольная композиция может содержать добавку, отличную от вышеупомянутых основных компонентов, в тех пределах, которые не ухудшают эффект настоящего изобретения.

Фенольная смола, которая содержит фенольную вспениваемую композицию, включает резольную фенольную смолу, синтезированную с помощью гидроокиси щелочного металла или гидроокиси щелочноземельного металла. Фенольная смола, отличающаяся от фенольной смолы резольного типа, включает новолачную фенольную смолу, синтезированную с помощью кислотного катализатора, резольную аммиачную фенольную смолу, синтезированную с помощью аммиачной воды, бензильно-эфирную фенольную смолу, синтезированную с помощью нафтената свинца, а предпочтительной является резольная фенольная смола. Следует понимать, что фенольной смолой может быть смесь различных типов смол.

Фенольную смолу резольного типа получают, используя, например, фенол и формалин в качестве сырьевых материалов и нагреванием их для полимеризации в температурном интервале от 40 до 100°C со щелочным катализатором. Дополнительно добавка, например мочевина, может необязательно быть введена в процессе полимеризации резольной смолы. Если добавлять мочевину, то более предпочтительно смешать мочевину, у которой с помощью щелочного катализатора заранее созданы метилольные группы, с резольной смолой. Поскольку после синтеза резольная смола, как правило, содержит избыточную воду, содержанием воды управляют до уровня, отвечающего требованиям пенообразования, если смолу вспенивают. Дополнительно возможно добавить также к фенольной смоле алифатический углеводород, алициклический углеводород, обладающие высокой температурой кипения, или смесь их, и разбавитель для управления вязкостью, например, этиленгликоль или диэтиленгликоль и необязательно другие добавки.

Исходное соотношение фенолов и альдегидов в фенольной смоле находится предпочтительно в интервале от 1:1 до 1:4,5, более предпочтительно в интервале от 1:1,5 до 1:2,5. Фенолы, предпочтительно используемые для синтеза фенольной смолы, включают фенол и соединения, обладающие структурой фенола. Примеры последних включают резорцинол, катехол, o-, м- и п-крезол, ксиленол, этилфенолы, п-третбутилфенол и подобные им. Можно также использовать двухъядерные фенолы.

Альдегиды, используемые для получения фенольной смолы, включают формальдегид и соединения альдегидов, отличные от формальдегида. Примеры последних включают глиоксаль, ацетальдегид, хлораль, фурфураль, бензальдегид и подобные им. В качестве добавок к альдегидам могут быть введены мочевина, дициандиамид, меламин и подобные им. Следует помнить, что если вводятся такие добавки, то фенольная смола упоминается как смола, в которую введены добавки.

В случае использования фенольной смолы резольного типа вязкость при 40°C составляет предпочтительно от 3000 мПа·с до 100000 мПа·с. Вязкость при 40°C составляет более предпочтительно от 5000 мПа·с до 50000 мПа·с. Дополнительно содержание воды в фенольной смоле резольного типа составляет предпочтительно от 3 до 30 вес.%.

Кислотный отверждающий катализатор, который содержит вспениваемая композиция фенольной смолы, может быть кислотным отверждающим катализаторм, который может отверждать фенольную смолу, упомянутую выше. Однако, поскольку существует возможность повреждения стенки пенной ячейки или подобное может иметь место, если используют кислоту, содержащую воду, то предпочтительным для отверждающего катализатора является ангидрид кислоты. В качестве отверждающих катализаторов предпочтительными ангидридами кислот являются фосфорный ангидрид или ангидрид арилсульфоновой кислоты. Безводная арилсульфоновая кислота включает толуолсульфоновую кислоту, ксиленсульфоновую кислоту, фенолсульфоновую кислоту, замещенную фенолсульфоновую кислоту, ксиленолсульфоновую кислоту, замещенную ксиленолсульфоновую кислоту, додецилбензолсульфоновую кислоту, бензолсульфоновую кислоту, нафталинсульфоновую кислоту и подобные им, и они могут быть использованы по отдельности или в сочетании двух или более. Дополнительно резорцинол, крезол, салигенин (о-метилолфенол), п-метилолфенол и подобные им могут быть использованы в качестве дополнительного отверждающего средства. Дополнительно эти отверждающие катализаторы можно разбавить растворителем, например, этиленгликолем и диэтиленгликолем.

Количество используемого кислотного отверждающего катализатора варьируется в соответствии с типом, и если используют фосфорный ангидрид, то его используют в количестве предпочтительно от 5 до 30 весовых частей, более предпочтительно от 8 до 25 весовых частей относительно 100 весовых частей фенольной смолы. Если используют смесь, содержащую 60 вес.% моноангидрида паратолуолсульфоновой кислоты и 40 вес.% диэтиленгликоля, то ее используют в количестве предпочтительно от 3 до 30 весовых частей, более предпочтительно от 5 до 20 весовых частей относительно 100 весовых частей фенольной смолы.

Пенообразователем, который содержит композиция вспениваемого фенольного пенопласта, может пенообразователь, включающий пенообразователь на основе углеводорода, а может включать другие пенообразователи. Содержание пенообразователя на основе углеводорода в пенообразователе составляет предпочтительно 50 вес.% или более, более предпочтительно 70 вес.% или более, дополнительно предпочтительно 90 вес.% или более, на основе общего количества пенообразователя. Если содержание пенообразователя на основе углеводорода составляет меньше, чем 50 вес.%, то общий потенциал нагревания пенообразователя становится большим, что является нежелательным. Следует понимать, что пенообразователь на основе углеводорода означает пенообразователь, включающий углеводород, например, алкан, алкен и алкин.

Пенообразователем на основе углеводорода, содержащемся в пенообразователе, является, предпочтительно, циклический или линейный алкан, алкен и алкин, каждый содержащий от 3 до 7 атомов углерода, а конкретные примеры включают нормальный бутан, изобутан, циклобутан, изопентан, циклопентан, неопентан, нормальный гексан, изогексан, 2,2-диметибутан, 2,3-диметилбутан циклогексан и подобные им. Среди них пентаны, включающие нормальный пентан, изопентан, циклопентан и неопентан (тетраметилпентан) и бутаны, включающие нормальный бутан, изобутан и циклобутан являются предпочтительными.

Вышеперечисленный пенообразователь на основе углеворода может быть использован отдельно или в сочетании двух или более. Дополнительно в качестве пенообразователя также возможно использовать HFCs, например, 1,1,1,2-тетрафторэтан, 1,1-дифторэтан и пентафторэтан, и углеводороды на основе хлора, например, 2-хлорпропан, в сочетании с вышеперечисленным пенообразователем на основе углеводорода.

Количество используемого пенообразователя варьируется в соответствии с типом вышеупомянутого. Например, если в качестве пенообразователя используют смесь, содержащую 50 вес.% изопентана и 50 вес.% изобутана, то количество используемой смеси составляет предпочтительно от 2 до 20 весовых частей, более предпочтительно от 4 до менее 17 весовых частей относительно 100 весовых частей фенольной смолы. Дополнительно к пенообразователю могут быть добавлены вещества с низкой точкой кипения, например, азот, гелий, аргон и воздух для использования в качестве нуклеирующего агента образования пены.

Поверхностно-активным веществом, которое содержит вспениваемая композиция пенопласта на основе фенольной смолы, является алкиловый эфир полиокисэтилена, имеющий составляющую алкилового эфира, содержащую от 14 до 22 атомов углерода, который относится к неионогенным поверхностно-активным веществам. В качестве алкилового эфира полиокисэтилена, имеющего составляющую алкилового эфира, содержащую от 14 до 22 атомов углерода, предпочтительным является соединение, представленное следующей формулой (1). В формуле R является алкильной группой, содержащей от 14 до 22 атомов углерода, предпочтительно от 16 до 18 атомов углерода. Дополнительно n составляет предпочтительно от 30 до 60, более предпочтительно от 35 до 55.

R-O-(CH2CH2O)n-H… (1)

Содержание поверхностно-активного вещества существенным образом не ограничивается, а составляет предпочтительно от 0,01 до 10 весовых частей, более предпочтительно от 0,3 до 5 весовых частей, дополнительно предпочтительно от 0,5 до 4 весовых частей относительно 100 весовых частей фенольной смолы.

Дополнительно поверхностно-активным веществом является предпочтительно алкиловый эфир полиокисэтилена, имеющий ГЛБ (гидрофильно-липофильный баланс) от 15 до 20, а более предпочтительно ГЛБ составляет от 17 до 19.

Существует возможность выявить и определить количество используемого в настоящем изобретении в качестве поверхностно-активного вещества алкилового эфира полиокисэтилена в фенольной смоле от относительно низкой концентрации до высокой концентрации с помощью анализа измерительными устройствами, которые перечислены ниже.

Измерительным устройством, которое упоминается первым, является времяпролетный масс-спектрометр с лазерной десорбцией/ионизацией с помощью матрицы (MALDI-TOF/MS). Анализ с помощью такого прибора является способом мягкой ионизации, в котором смесь матрицы и измеряемого образца облучают лучом лазера и молекулы образца ионизируют через матрицу, и поэтому способ имеет такую особенность, что молекулы образца могут быть ионизированы без разложения, и существует возможность измерить также молекулы, обладающие большим молекулярным весом. Используемый в настоящем изобретении алкиловый эфир полиоксиэтилена имеет относительно большой молекулярный вес, который может превосходить диапазон массы, измеряемый с помощью термического разложения GC-MS (газовым масс-спектрометром) и LC-MS(жидкостным масс-спектрометром), но находится в измеряемом с помощью MALDI-TOF/MS диапазоне. Дополнительно в случае алкилового эфира полиоксиэтилена, его можно легко выявить с помощью такого измеряющего прибора даже, если он присутствует в низкой концентрации, т.к. его легко ионизировать и поэтому является высокочувствительным.

Следующим упоминаемым измеряющим прибором является спектрометрия ядерного магнитного резонанса ЯМР. Такой прибор является измеряющим прибором, использующим ядерный магнитный резонанс, а поскольку положение измеряемого пика (химический сдвиг) варьируется соответственно виду химического окружения ядра, то можно определить структуру измеряемого вещества. Дополнительно, поскольку мольное соотношение может быть выражено количественно с помощью интегральной величины пика, то возможно определить количество используемого в настоящем изобретении алкилового эфира полиоксиэтилена с помощью способа внутрифирменного стандарта.

Для того чтобы проанализировать поверхностно-активное вещество в пенопласте на основе фенольной смолы, сначала необходимо извлечь его из пенопласта на основе фенольной смолы. Например, пенопласт на основе фенольной смолы отрезают в определенный размер и измельчают с помощью ступки и пестика для образования тонкомолотого порошка, и 1 грамм тонкомолотого порошка извлекают около 8 часов хлороформом в качестве растворителя с использованием аппарата Сокслета. Извлекаемый материал можно высушить и взвесить для определения количества экстракта. Высушенный материал определяют с помощью времяпролетного масс-спектрометра с лазерной десорбцией/ионизацией с помощью матрицы (MALDI-TOF/MS). В настоящее время можно использовать раствор натрия йодида/ацетона в качестве вспомогательного ионизационного компонента, а раствор дитранола/хлороформа можно использовать в качестве матрицы. Например, при измерении стеарилового эфира полиоксиэтилена, содержащего алкильную группу С18, в котором ГЛБ=17,6, пики появляются наиболее часто около 2010, а интервал пиков выявляют с помощью примерно 44. Наличие алкилового эфира полиоксиэтилена можно установить, улавливая это состояние, а количество вышеупомянутого можно установить, основываясь на высоте (мощности) пика.

Дополнительно тот же самый высушенный образец, описанный выше, растворяют в растворителе дейтерированном хлороформе, и полученный раствор используют для определения количества алкилового эфира полиоксиэтилена в высушенном образце с помощью ЯМР, используя диметисульфоксид, в качестве внутрифирменного стандартного вещества, например, при 400 МГц, из интенсивности пиков, которые появляются при 2,6 миллионной доли резонансной частоты прибора и 3,6 миллионной доли резонансной частоты прибора. Если упоминаемый выше стеариловый эфир полиоксиэтилена, содержащий С18 алкильную группу, у которого ГЛБ=17,6, определяют для пенопласта на основе фенольной смолы, то количество вышеупомянутого определяют с помощью калибровочной кривой между добавленным количеством поверхностно-активного вещества и количеством поверхностно-активного вещества в экстракте аппарата Сокслета для известного образца, поскольку компонент, отличающийся от поверхностно-активного вещества извлечен в экстракт аппарата Сокслета. Измеряя таким образом количество алкилового эфира полиоксиэтилена, который присутствует в пенопласте на основе фенольной смолы, можно измерить его с высокой точностью, даже если его содержание в образце ничтожно.

Как описано выше, присутствие алкилового эфира полиоксиэтилена становится очевидным с помощью времяпролетного масс-спектрометра с лазерной десорбцией/ионизацией с помощью матрицы (MALDI-TOF/MS) для указания типа поверхностно-активного вещества, и возможно идентифицировать, является ли содержание высоким или низким. Кроме того с хорошей точностью содержание алкилового эфира полиоксиэтилена может быть установлено подсчетом с использованием внутрифирменного стандартного способа с помощью ЯМР.

Композиция вспениваемой фенольной смолы может содержать добавки, пример вышеупомянутых включает порошок пенопласта на основе фенольной смолы. Порошок пенопласта на основе фенольной смолы указывают как порошок, полученный измельчением пенопласта на основе фенольной смолы, и он эффективен также для снижения затрат на повторное использование готового материала и бракованного материала пенопласта на основе фенольной смолы, полученного в процессе производства, с точки зрения повторного использования материала. Количество порошка пенопласта на основе фенольной смолы, смешанного с фенольной смолой, желательно составляет 20 весовых частей или меньше относительно 100 весовых частей фенольной смолы, если принять во внимание текучесть фенольной смолы в трубопроводной системе. Вот почему вязкость фенольной смолы увеличивается, и текучесть вышеупомянутой снижается, если увеличивается количество порошка пенопласта на основе фенольной смолы. Дополнительно, если порошок пенопласта на основе фенольной смолы вводят в количестве меньше, чем 0,01 весовых частей, то смысл введения порошка будет теряться. Следовательно, количество порошка пенопласта на основе фенольной смолы составляет предпочтительно от 0,01 до 20 весовых частей, более предпочтительно от 3 до 12 весовых частей

Вспениваемую композицию фенольной смолы можно получить смешиванием упомянутых выше компонентов. Вспениваемая композиция фенольной смолы может содержать все компоненты непосредственно перед получением фенольного пенопласта, и компоненты могут храниться отдельно до изготовления. Примите во внимание, что при добавлении кислотного отверждающего катализатора, предпочтительным является равномерное распределение кислотного отверждающего катализатора насколько возможно быстро, используя лопастный смеситель или подобный ему.

Композиция вспениваемой фенольной смолы, описанная выше, может быть вспенена и отверждена для получения пенопласта на основе фенольной смолы.

Вспенивание и отверждение фенольного пенопласта можно выполнять при обычной температуре или при нагревании, и можно применить способ, в котором композицию вспениваемой фенольной смолы выгружают на материал поверхности, движущейся с постоянной скоростью, а затем формируют лист между конвейерами в печи отверждения.

Поверхностно-активное вещество и пенообразователь можно добавить к фенольной смоле заранее или можно добавлять постепенно с кислотным отверждающим катализатором. Способ перемешивания этих компонентов с фенольной смолой существенным образом не ограничен, но для смешивания можно использовать венчик, лопастной смеситель, или подобные им, или двухчервячную машину, замесочную машину или подобные им.

Способ, при котором вспениваемую фенольную композицию, выгружаемую из распределительной части смесителя смешивают, используя смеситель, а затем сначала прессуют в направлении сверху и снизу, чтобы сформировать в лист, включает разнообразные способы в зависимости от цели получения, например, способ с использованием двойного пластинчатого транспортера, способ, использующий металлопрокат (металлические валки) или стальные пластины, и способ, использующий их в сочетании.

Среди таких, если используют, например, двойной пластинчатый конвейер, то вспениваемую композицию фенольной смолы выгружают из распределительной части смесителя на нижний материал поверхности, который движется непрерывно, накрывают верхним материалом поверхности, который также движется непрерывно, передают непрерывно в двойной пластинчатый конвейер, прессуют с подогревом в направлении снизу и сверху, управляют до предварительно определенной толщины, вспенивают и отверждают, и формируют в лист.

Когда вспениваемую фенольную композицию выгружают из распределительной части, а затем формируют в лист, то вспениваемая фенольная композиция находится в таком состоянии, где ее перемещают в поперечном направлении давлением сверху и снизу, что создает избыточное давление на ячейки, и имеется тенденция к коалесценции и разрушению пены. В то же самое время пустоты, сопровождающие коалесценцию или разрушение пены, снижают физические свойства пенопласта на основе фенольной смолы, и поэтому этот способ является способом получения высококачественного изделия, обладающего устойчивостью к коалесценции и разрушению пены.

Для того чтобы получить высококачественное изделие, необходимо сформировать ячейки, устойчивые к разрушению относительно движения полимерной композиции в поперечном направлении, как описано выше. Если применяют используемое в настоящем изобретении поверхностно-активное вещество, которым является алкиловый эфир полиоксиэтилена, содержащий в алкильной группе от 14 до 22 атомов углерода, то возможно сформировать мелкие, однородные и стабильные ячейки и возможно распределить поперечное течение полимерной композиции, которое получают при прессовании в направлении сверху и снизу в процессе формирования в лист, в направление в ширину, для того, чтобы уменьшить избыточное давление на ячейки и блокировать пустоты, вызываемые коалесценцией и разрушением пены. Более предпочтительно алкиловый эфир полиоксиэтилена имеет составляющую алкилового эфира, содержащую от 16 до 18 атомов углерода.

Дополнительно, для того, чтобы получить высококачественное изделие, содержание алкилового эфира полиоксиэтилена, который является поверхностно-активным веществом, составляет более предпочтительно от 0,3 до 0,5 весовых частей относительно 100 весовых частей фенольной смолы.

И для того, чтобы получить высококачественное изделие поверхностно-активным веществом более предпочтительно является алкиловый эфир полиоксиэтилена, обладающий ГЛБ от 15 до 20.

Кроме того, для того, чтобы дополнительно уменьшить глобальный потенциал выделения тепла в процессе получения изделия, пенообразователь более предпочтительно состоит из пенообразователя на основе углеводорода.

Предпочтительным является гибкий материал поверхности, а нетканый материал из синтетического волокна или бумаги является самым предпочтительным, особенно с точки зрения легкости обслуживания вспененного слоистого листа и с точки зрения экономической эффективности.

Температурой отверждения вспениваемой композиции фенольной смолы предпочтительно является температура от 40°C до 130°C, более предпочтительно от 60°C до 110°C. Отверждение можно выполнить за одну стадию или можно выполнить разделением на несколько стадий, в которых температуру отверждения изменяют в зависимости от условий отверждения.

Полученный с помощью такого способа пенопласт на основе фенольной смолы является пенопластом, в котором ухудшение внешнего вида и физических свойств изделия уменьшено до практически незначительно уровня, а поскольку его получают с использованием упомянутой выше вспениваемой композиции фенольной смолы, то предотвращают коалесценцию ячеек и разрушение пены при поперечном течении полимерной композиции во внутренней части листа пенопласта от выпуска до формирования, и пенопласт на основе фенольной смолы получают стабильно в течение длительного времени. Следует принять во внимание, что в пенопласте на основе фенольной смолы пенобразователь (или конденсированный материал вышеупомянутого) может присутствовать в пустотах, образованных вспениванием.

ПРИМЕРЫ

Настоящее изобретение будет описано ниже дополнительно более конкретно со ссылкой на примеры и сравнительные примеры, но не ограничивается ими.

Способы оценки композиции, структуры и характеристик фенольных смол и пенопласта на основе фенольной смолы являются следующими.

Вязкость фенольной смолы

Измеряемую величину получали после стабилизации в течение 3 минут при 40°C, используя ротационный вискозиметр (тип R-100, вращающаяся часть 3° × R-14, изготовленный Toki Sangyo Co., Ltd).

Содержание замкнутых ячеек

Цилиндрический образец диаметром от 35 мм до 36 мм высверливали из фенольной смолы сверлом для пробок, отрезали по высоте от 30 мм до 40 мм, а затем измеряли объем образца в соответствии со стандартным способом, используя воздушный пикнометр сравнения (тип 1000, изготовленный Tokyoscience Co., Ltd). Содержание замкнутых ячеек является частным, когда разницу между объемом образца и объемом стенки ячейки, вычисленную из веса образца и плотности смолы, делят на предполагаемый объем, вычисленный исходя из наружного размера образца, который был измерен в соответствии с ASTM-D-2856. В данной работе была установлена плотность фенольной смолы до 1,3 кг/л.

Теплопроводность

Теплопроводность образца пенопласта на основе фенольной смолы в виде квадрата со стороной 200 мм измерялась между пластиной с низкой температурой при 5°C и пластиной с высокой температурой при 35°C в соответствии с пластинчатым способом измерения теплового потока JIS-A-1412.

Средний диаметр ячейки

Средний диаметр ячейки является частным от деления 1800 мкм на среднее значение количества ячеек, полученных при пересечении четырьмя прямыми линиями, каждая длиной 9 см, проведенными на увеличенном в 50 раз изображении поперечного сечения пены, которое является средним значением, рассчитанным по количеству ячеек, измеренных в соответствии с JIS-K-6402.

Предел прочности на сжатие

Пену вырезали в виде квадрата со стороной 10 см и измеряли предел прочности при сжатии в соответствии с JIS-K7720. Полученное значение переводили в единицы плотности, используя плотности 27 кг/м3.

Синтез фенольной смолы

В реактор загружали 3500 кг формальдегида с содержанием 52 вес.% и 2510 кг фенола с содержанием 99 вес.%, которые перемешивали с помощью пропеллерной вращающейся мешалки, а температуру жидкости внутри реактора поддерживали терморегулятором при 40°C. Затем температуру повышали при добавлении водного раствора, содержащего 50% вес.% гидроокиси натрия для того, чтобы дать возможность жидкости вступить в реакцию. На стадии, когда вязкость по Оствальду достигала 60 сантистокс (значение, измеренное при 25°C), реакционную жидкость охлаждали и к этому добавляли 570 кг мочевины (соответствующие 15 мол.% от количества загруженного формальдегида). Затем реакционную жидкость охлаждали до 30°C и нейтрализовали водным раствором, содержащим 50 вес.% моногидрата паратолуолсульфокислоты, до рН 6,4.

Когда полученную реакционную жидкость дегидратировали при 60°C и измерили вязкость и содержание воды, то вязкость при 40°C составляла 5800 мПа·с, а содержание воды составляло 5 вес.%. Это обозначают как фенольную смолу A-U.

Пример 1

Стеариловый эфир полиоксиэтилена в качестве поверхностно-активного вещества (имеющего составляющую алкилового эфира, содержащую 18 атомов углерода) в количестве 0,2 весовых частей смешивали относительно 100 весовых частей фенольной смолы A-U. Композицию, содержащую 100 весовых частей смешанной фенольной смолы, 7 весовых частей смеси, содержащей 50 вес.% изопентана и 50 вес.% изобутана, в качестве пенообразователя, и 14 весовых частей смеси, содержащей 80 вес.% ксиленсульфокислоты и 20 вес.% диэтиленгликоля в качестве кислотного отверждающего катализатора, подавали в смесительную головку, управляемую до температуры 25°C, затем подавали на движущийся нижний материал поверхности через распределительный трубопровод, имеющий ряд точек выпуска. Используемым смесителем был смеситель, раскрытый в японской опубликованной для ознакомления публикации заявок на патент номер 10-225993. В частности, смеситель имеет на верхней стороне поверхности входное отверстие для композиции смолы, включающей фенольную смолу с добавленным к вышеупомянутому поверхностно-активным веществом, и входное отверстие для пенообразователя, и имеет входное отверстие для отверждающего катализатора на стороне поверхности около центра перемешивающего узла, который вращают поворотным устройством. Узел, расположенный после перемешивающего узла, присоединяют к выпускным отверстиям для распределения пены. То есть узел, относящийся к входному отверстию катализатора, определяют как смешивающий узел (первый узел), узел от входного отверстия катализатора до узла окончания смешивания определяют как смешивающий узел (последний узел), а узел от узла окончания смешивания до выпускных отверстий определяют как распределительный узел, и смеситель составляют из таких узлов. Распределительный узел имеет на конце ряд выпускных отверстий и его конструируют так, чтобы можно было равномерно распределять смешанную вспениваемую композицию фенольной смолы.

В качестве материала поверхности использовали нетканое полотно, изготовленное из полиэстера (“Span Bond E05030”, обладающее весом основы 30 г/м2 и имеющее толщину 0,15 мм, изготовленное Asai Kasei Fibers Corporation).

Вспениваемую композицию фенольной смолы, которую подавали на нижнюю поверхность материала, накрывали верхней поверхностью материала, который постоянно подавали на двойной пластинчатый конвейер при 85°C, так, что композицию укладывают между верхней и нижней поверхностями материала, отверждают при времени пребывания 15 минут, а затем отверждают в печи при 110°C в течение 2 часов для того, чтобы получить пенопласт на основе фенольной смолы. Пену формировали в лист при подаче давления в направлении снизу и сверху к поверхности материалов, используя пластинчатый конвейер дробного типа.

В данном документе ГЛБ стеарилового эфира полиоксиэтилена, который является используемым поверхностно-активным веществом, был определен равным 17,6.

Пример 2

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что в качестве поверхностно-активного вещества использовали цетиловый эфир полиоксиэтилена (имеющий составляющую алкилового эфира, содержащую 16 атомов углерода).

Пример 3

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что в качестве поверхностно-активного вещества использовали бегениловый эфир полиоксиэтилена (имеющий составляющую алкилового эфира, содержащую 22 атомов углерода).

Пример 4

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что в качестве поверхностно-активного вещества использовали миристиловый эфир полиоксиэтилена (имеющий составляющую алкилового эфира, содержащую 14 атомов углерода).

Пример 5

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что 0,02 весовые части поверхностно-активного вещества смешивали со 100 весовыми частями фенольной смолы A-U. В это время ГЛВ стеарилового эфира полиоксиэтилена определили равным 17,6.

Пример 6

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что 10 весовых частей поверхностно-активного вещества смешивали со 100 весовыми частями фенольной смолы A-U.

Пример 7

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что 0,3 весовые части поверхностно-активного вещества смешивали со 100 весовыми частями фенольной смолы A-U.

Пример 8

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что 5 весовых частей поверхностно-активного вещества смешивали со 100 весовыми частями фенольной смолы A-U.

Пример 9

Поверхностно-активное вещество в количестве 0,02 весовые части смешивали со 100 весовыми частями фенольной смолы A-U; пенообразователь и отверждающий катализатор смешивали в миксере таким же образом, что и Примере 1; затем полученную смесь распределяли с помощью распределительного трубопровода, имеющего ряд точек выпуска, и загружали в головку экструдера, установленную вниз по потоку распределительной трубки, причем головка экструдера является такой же, как описано в Примере ссылки 2, скомпонованной верхней поверхностью, нижней поверхностью, обеими боковыми поверхностями и задней поверхностью; смесь выгружали из выходного отверстия головки экструдера на нижнюю поверхность материала, формируя лист; затем лист накрывали верхней поверхностью материала, чтобы получить пенопласт на основе фенольной смолы таким же образом, что и в Примере 1.

Сравнительный Пример 1

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что в качестве поверхностно-активного вещества использовали блок-сополимер этилен оксида-пропилен оксида.

Сравнительный пример 2

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что в качестве поверхностно-активного вещества использовали смесь блок-сополимера этилен оксида-пропилен оксида и додецилфенилового эфира полилксиэтилена в весовом соотношении 3 к 7.

Сравнительный Пример 3

Пенопласт на основе фенольной смолы получали таким же образом, что и в Примере 1, за исключением того, что в качестве поверхностно-активного вещества использовали лауриловый эфир полиоксиэтилена (имеющий составляющую алкилового эфира, содержащую 12 атомов углерода).

Сравнительный пример 4

В качестве поверхностно-активного вещества использовали смесь блок-сополимера этилен оксида-пропилен оксида и додецилфенилового эфира полилксиэтилена в весовом соотношении 3 к 7; 0,2 весовых части поверхностно-активного вещества смешивали со 100 весовыми частями фенольной смолы A-U; пенообразователь и отверждающий катализатор смешивали в миксере также, как и в Примере 1; затем полученную смесь распределяли с помощью распределительного трубопровода, имеющего много точек выпуска, и загружали в головку экструдера, установленную вниз по потоку распределительной трубки, причем головка экструдера является такой же, как описано в Примере ссылки 2, скомпонованной верхней поверхностью, нижней поверхностью, обеими боковыми поверхностями и задней поверхностью; смесь выгружали из выходного отверстия головки экструдера на нижнюю поверхность материала, формируя лист; затем лист накрывали верхней поверхностью материала, чтобы получить пенопласт на основе фенольной смолы таким же образом, что и в Примере 1.

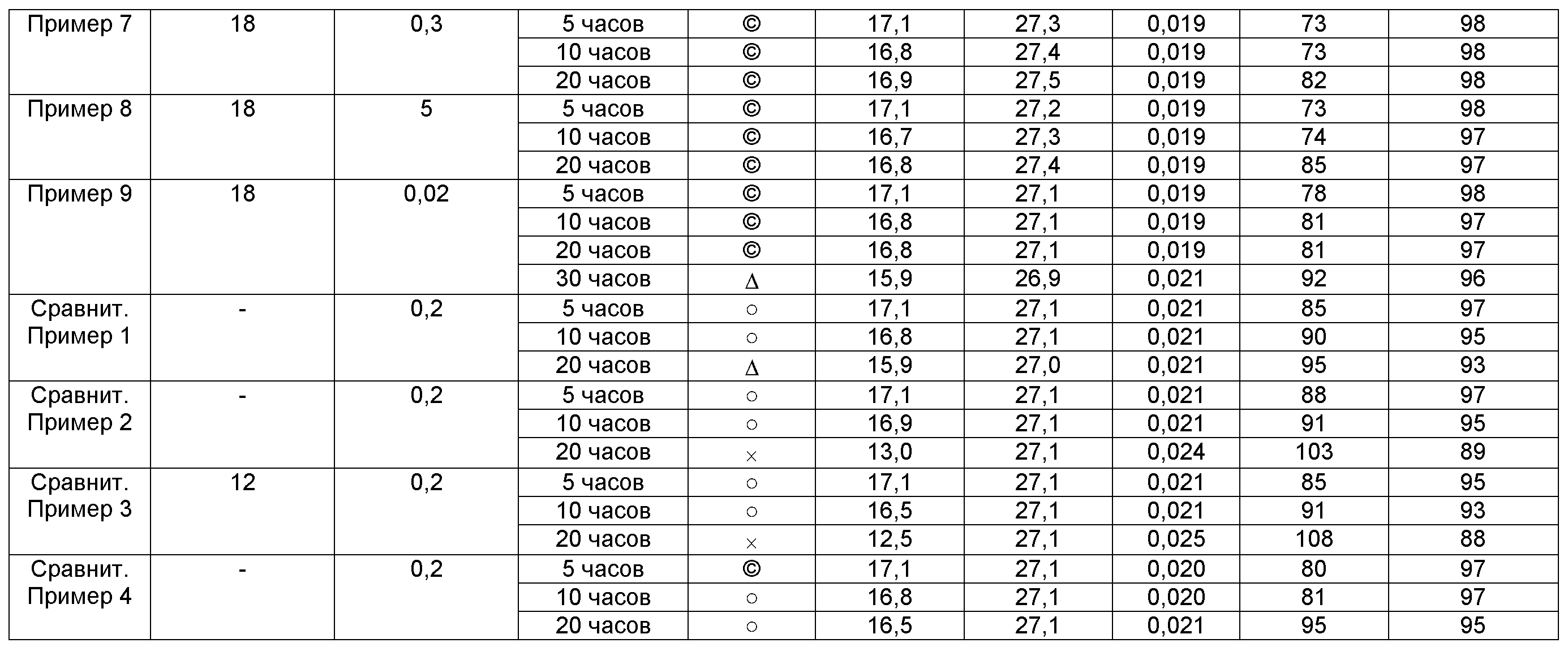

Приведенные выше результаты суммированы в Таблице 1. Состояние пустот представляют четырьмя уровнями ©, ○, Δ, ×, основанными на визуальном контроле поперечного сечения пены. Высококачественное изделие представляют ©; высококачественное изделие с несколькими пустотами представляют ○; состояние, когда пустоты можно идентифицировать представляют Δ; а состояние, когда пустоты присутствуют в целой области, и на него нельзя сослаться как на высококачественное изделие, представляют ×. Относительно предела прочности на сжатие, то значительные изменения не наблюдались после 5 часов, 10 часов и 20 часов в примерах 1-9. В Примере 9 состояние пустот не становилось хуже после 30 часов. В сравнительных примерах 1-3 состояние пустот наблюдалось в целой области после 20 часов. В сравнительном примере 4 состояние пустот оставалось стабильным в течение относительно длительного периода эксплуатации, поскольку использовали головку экструдера, но ухудшалось после 30 часов. Относительно плотности, то значительного изменения не наблюдалось после 10 часов и после 20 часов, как в примерах, так и в сравнительных примерах.

Реферат

Настоящее изобретение относится к композиции вспениваемой фенольной смолы, включающей: фенольную смолу резольного типа; кислотный отверждающий катализатор для смолы; пенообразователь и поверхностно-активное вещество, характеризующийся тем, что пенообразователь включает пенообразователь на основе углеводорода; поверхностно-активным веществом является алкиловый эфир полиоксиэтилена, имеющий составляющую алкилового эфира, содержащую от 14 до 22 атомов углерода, а содержание поверхностно-активного вещества составляет от 0,01 до 10 весовых частей относительно 100 весовых частей фенольной смолы резольного типа. Также настоящее изобретение относится к способу получения пенопласта на основе фенольной смолы. Техническим результатом настоящего изобретения является получение пенопласта на основе фенольной смолы с улучшенными физическими свойствами. 2 н. и 7 з.п. ф-лы, 13 пр., 1 табл.

Формула

пенообразователь и поверхностно-активное вещество, характеризующаяся тем, что

пенообразователь включает пенообразователь на основе углеводорода;

поверхностно-активным веществом является алкиловый эфир полиоксиэтилена, имеющий составляющую алкилового эфира, содержащую от 14 до 22 атомов углерода, а содержание поверхностно-активного вещества составляет от 0,01 до 10 весовых частей относительно 100 весовых частей фенольной смолы резольного типа.

Документы, цитированные в отчёте о поиске

Композиция для изготовления амортизирующих пенополиуретанов и способ ее получения

Формованный пенополиуретан с улучшенными физическими свойствами и способ его получения

Комментарии