Биоразлагаемые пленки, проницаемые для воздуха и водяного пара, и способ их получения - RU2256673C2

Код документа: RU2256673C2

Чертежи

Описание

РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка является частичным продолжением заявки с серийным номером 09/480374, поданной 10 января 2000 года, которая, в свою очередь, является частичным продолжением заявки с серийным номером 09/080063, поданной 15 мая 1998 года, которая в настоящее время является патентом США №6013151, и заявки с серийным номером 09/395627, поданной 14 сентября 1999 года. Все приведенные выше заявки во всей их полноте включаются в настоящий документ.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к биоразлагаемым пленкам из пластика, проницаемым для воздуха и водяного пара, и к способам их получения.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Способы получения пленки из пластика известны уже много лет. Например, более чем тридцать лет назад авторам Trounstine, et al. был выдан патент США №3484835 (1968), и он был направлен на профилированную пленку из пластика, обладающую желательными характеристиками для работы с ней, и на изготовление полезных изделий, таких как пеленки. С того времени в данной области было выдано много патентов. Патент США №4376147 (1983) описывает профилированную пленку, вытянутую в направлении, перпендикулярном направлению экструзии, (CD) и в направлении экструзии (MD). Патенты США №№5202173 (1993) и 5296184 (1994) описывают сверхмягкую термопластичную пленку, которую получали в результате пошагового растяжения профилированной пленки и создания перфораций для достижения проницаемости для газов. Пленка может включать наполнители. Полимерные пленки поликапролактона (PCL) и полимерного крахмала или поливинилового спирта (PVOH) при пошаговом растяжении также позволяют получить проницаемые для газов продукты, как это описывается в патентах США №№5200247 и 5407979. Уже ближе к нашему времени патент США №5865926 был выдан за способ получения тканеподобного микропористого ламината нетканого волокнистого полотна и термопластичной пленки с проницаемостью для воздуха и водяного пара и со свойствами, обеспечивающими непроницаемость для жидкости.

В течение некоторого времени также хорошо известны и способы получения продуктов из микропористых пленок. Например, патент США №3832267, выданный автору Liu, описывает профилирование в расплаве полиолефиновой пленки, содержащей диспергированную аморфную полимерную фазу, перед растяжением или ориентацией, что улучшает пропускание пленкой газа и водяного пара. В соответствии с патентом Liu‘267 для получения ориентированной неперфорированной пленки с более высокой проницаемостью пленку кристаллического полипропилена, содержащую диспергированную фазу аморфного полипропилена, перед двуосной вытяжкой (растяжением) сначала подвергали профилированию. Диспергированная аморфная фаза служила источником микрополостей для увеличения проницаемости неперфорированной в другом отношении пленки, что улучшало прохождение водяного пара (MVT).

В 1976 году Schwarz опубликовал работу, которая описывала полимерные смеси и композиции для получения микропористых субстратов (Eckhard C. A., Schwartz (Biax-Fiberfilm), “New Fibrillated Film Structures, Manufacture and Uses”, Pap. Synth. Conf. (TAPPI), 1976, стр.33-39). В соответствии с данной работой в пленке из двух или более несовместимых полимеров, где один полимер образует непрерывную фазу, а второй полимер образует дискретную фазу, при растяжении произойдет фазовое разделение, что, таким образом, приведет к образованию в полимерной матрице полостей и увеличит пористость пленки. Непрерывную матрицу пленки кристаллизуемого полимера также можно наполнить неорганическим наполнителем, таким как глина, диоксид титана, карбонат кальция и тому подобное, что создаст в растянутом полимерном субстрате микропористость.

Явление получения продуктов из микропористых термопластичных пленок описывают и много других патентов и публикаций. Например, европейский патент №141592 описывает использование полиолефина, в особенности сополимера этилена-винилацетата (EVA), содержащего диспергированную полистирольную фазу, которая при растяжении позволяет получить содержащую полости пленку, что улучшает проницаемость пленки для водяного пара. Данный патент ЕР‘592 также описывает последовательные стадии профилирования пленки EVA с получением толстых и тонких областей с последующим растяжением для того, чтобы сначала изготовить пленку с полостями, которая при последующем растяжении позволит получить сетеобразный продукт. Патенты США №№4452845 и 4596738 также описывают подвергнутые растяжению термопластичные пленки, где диспергированной фазой может быть полиэтилен, наполненный карбонатом кальция для создания микрополостей при растяжении. Патенты США №№3137746; 4777073; 4814124 и 4921653 описывают те же самые способы, о которых шла речь в упомянутых выше публикациях, с включением стадий сначала профилирования полиолефиновой пленки, содержащей наполнитель, а после этого растяжения данной пленки с получением микропористого продукта. Вышли в свет и другие публикации патентов, в том числе WO 98/23673, которые были направлены на термопластичные пленки на основе сложных сополиэфиров с улучшенными скоростями прохождения водяного пара, получаемые в результате перемешивания смолы на основе сложного сополиэфира и неорганического наполнителя.

Биоразлагаемые и/или пригодные для изготовления компоста продукты способствуют сохранению ресурсов окружающей среды и предотвращают возникновение дополнительных отходов. Как производители, так и потребители осознают конечность свободного места на мусорных свалках и других местах утилизации отходов и могут конструктивно добиваться использования биоразлагаемых и/или пригодных для изготовления компоста продуктов в сравнении с продуктами, бионеразлагаемыми и/или непригодными для изготовления компоста. Необходимость биоразлагаемости и/или пригодности для изготовления компоста имеет особенно большое значение в случае утилизируемых, отличающихся повышенным использованием продуктов, таких как детские пеленки, женские гигиенические продукты, больничные простыни и тому подобное.

На предшествующем уровне техники были известны термопластичные пленки, которые биоразлагаемы и/или пригодны для изготовления компоста. Упомянутый выше патент США №5407979 описывает биоразлагаемую термопластичную пленку, состоящую из трех компонентов: алканоильного полимера, подвергнутого деструкции крахмала и этиленового сополимера. Компоненты можно экструдировать, а пленку можно растягивать до получения пленки, проницаемой для газов. Патент США №5200247 описывает биоразлагаемую термопластичную пленку, содержащую смесь алканоильного полимера/поливинилового спирта (PVA). Патент США №5196247 описывает лист из пригодного для изготовления компоста полимерного композита и способ его получения или изготовления из него компоста.

Полностью биоразлагаемые и/или пригодные для изготовления компоста мягкие тканеподобные композиты описываются в патенте США №5851937. Композиты получают в результате пошагового растяжения одного или нескольких слоев полностью биоразлагаемых и/или пригодных для изготовления компоста нетканых полотен и пленок из пластика до получения мягкого тканеподобного грифа.

На пути получения проницаемых для газов пленок и ламинатов, которые были бы непроницаемы для жидкостей, все еще остаются препятствия. Трудно получить пленку, непроницаемую для жидкости, обладающую достаточной прочностью при сохранении свойств биоразлагаемости, проницаемости для воздуха и пропускания водяного пара.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к биоразлагаемой пленке, которая проницаема как для воздуха, так и для водяного пара, и которая непроницаема для жидкости. Данные пленки отличаются скоростями прохождения водяного пара (MVTR), превышающими приблизительно 1000 граммов (г) на один м2 за одни сутки при 100°F и 95% относительной влажности (RH) в соответствии с ASTM E96E, и проницаемостями для воздуха, превышающими приблизительно 30 куб.см/см2/минута при давлении воздуха 90 фунт/дюйм2.

В упомянутых выше патентных заявках с регистрационными номерами 09/080063 и 09/480374 описаны подвергнутые пошаговому растяжению пленки, отличающиеся высокими MVTR. Данные заявки были направлены на улучшение подвергнутых пошаговому растяжению профилированных и непрофилированных пленок, отличающихся величинами MVTR предпочтительно порядка величины в диапазоне от приблизительно 1200 до приблизительно 4500 г/м2/сутки. Также были описаны и проницаемые для газов ламинаты данных пленок с неткаными субстратами.

Данное изобретение направлено на дальнейшее улучшение биоразлагаемых пленок и ламинатов, которые проницаемы как для воздуха, так и для водяного пара. В широком контексте данного изобретения биоразлагаемая пленка содержит смесь биоразлагаемого термопластичного полимера и механического порообразующего агента, такого как неорганические наполнители, а именно, карбонат кальция, диоксид кремния и цеолит. Порообразующий агент в пленке или ламинате активируется в ходе растяжения, предпочтительно пошагового растяжения, приводя к получению микропористой пленки или ламината из волокнистого полотна и пленки. Подходящими являются биоразлагаемые полимеры, такие как поликапролактон (PCL), смешанный с полимерными крахмалами или поливиниловым спиртом (PVA), которые можно формовать в виде пленок. Другие биоразлагаемые полимеры включают полилактиды (PLA), сложные полиэфиры и сложные сополиэфиры.

Биоразлагаемые пленки и ламинаты можно использовать для изготовления задних слоев пеленок, гигиенических салфеток и прокладок и для других приложений для медицины, упаковки и предметов одежды. Биоразлагаемая пленка в особенности пригодна для данных и других подобных приложений вследствие ее проницаемости для воздуха, проницаемости для водяного пара и непроницаемости для воды. Преимущества и свойства биоразлагаемой пленки данного изобретения и способ ее получения будут более понятны в связи со следующим далее подробным описанием.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Основной целью данного изобретения является получение проницаемой для воздуха и водяного пара биоразлагаемой пленки с проницаемостью для воздуха, по меньшей мере, равной приблизительно 30 куб.см/см2/мин при давлении воздуха 90 фунт/дюйм2, и с MVTR, превышающей приблизительно 1000 г на один м2 за одни сутки при 100°F и 95% относительной влажности (RH) в соответствии с ASTM E96E. Еще одной целью данного изобретения является получение подвергнутой пошаговому растяжению биоразлагаемой термопластичной пленки, обладающей данными свойствами в отношении проницаемости для газов и характеризующейся обычной толщиной, однородной пористостью и отсутствием разрушений.

А. Материалы для биоразлагаемых пленки и ламината.

Композицию биоразлагаемой пленки можно получить в результате сочетания биоразлагаемого термопластичного полимера с подходящими добавками и порообразующих наполнителей с получением экструдата или пленки. Пленку можно ламинировать на нетканое полотно. Наиболее часто используемыми наполнителями являются частицы карбоната кальция, сульфата бария, диоксида кремния и цеолита. Как уже излагалось выше, уже было известно получение биоразлагаемых пленок с различными полимерными фазами в пленке, такими, что при растяжении пленки при температуре окружающей среды или при комнатной температуре образуются микрополости, которые обеспечивают проницаемость для газов и прохождение водяного пара. Данные способы описываются в патентах США №№5200247 и 5407979. В противоположность этому данное изобретение направлено на использование неорганических наполнителей для получения у биоразлагаемых пленок высоких проницаемостей для воздуха и высоких MVTR при наличии свойств, обеспечивающих непроницаемость для жидкости.

Как уже излагалось выше, данные и другие цели достигаются в предпочтительной форме изобретения в результате сначала смешивания в расплаве композиции (а) от приблизительно 40% до приблизительно 75% (масс.) биоразлагаемого полимера, относящегося к типу, указанному выше, и (b) от приблизительно 25% до приблизительно 60% (масс.) частиц неорганического наполнителя, например, карбоната кальция, цеолита, диоксида кремния, талька, сульфата бария, слюды и тому подобного, затем экструдирования упомянутой композиции, смешанной в расплаве, вместе с другими добавками в зазор вальцев с получением пленки при скорости порядка величины в диапазоне, по меньшей мере, от приблизительно 550 футов в минуту до приблизительно 1200 футов в минуту без возникновения резонанса при вытяжке экструдата и приложения к упомянутой пленке усилия пошагового растяжения при упомянутой скорости вдоль линий, проходящих по существу равномерно поперек пленки и по всей ее глубине, до получения биоразлагаемой микропористой пленки.

Говоря более конкретно, в предпочтительной форме композиция, смешанная в расплаве, по существу содержит от приблизительно 60% до приблизительно 75% сложного полиэфира, такого, как алифатические - ароматические сложные сополиэфиры, которые описываются в WO 98/23673, а данное описание включается в настоящий документ для справки. В частности, данные термопластичные сложные сополиэфиры могут включать, по меньшей мере, одну алифатическую двухосновную карбоновую кислоту, по меньшей мере, одну ароматическую двухосновную карбоновую кислоту и, по меньшей мере, один алифатический диол, содержащий от 4 до приблизительно 12 углеродных атомов. В альтернативном варианте термопластичный сложный сополиэфир может включать, по меньшей мере, одну ароматическую двухосновную карбоновую кислоту, по меньшей мере, один алифатический диол и полиалкиленовый простой эфир. Алифатическую двухосновную карбоновую кислоту выбирают из группы, состоящей из адипиновой кислоты, глутаровой кислоты, циклогексановой кислоты и их смесей; по меньшей мере, одну из упомянутых ароматических двухосновных карбоновых кислот выбирают из группы, состоящей из терефталевой кислоты, изофталевой кислоты, нафталиндикарбоновой кислоты и их смесей; и, по меньшей мере, один из упомянутых алифатических диолов выбирают из группы, состоящей из 1,4-бутандиола, циклогександиметанола, производного полиалкиленового простого эфира, выбираемого из группы, состоящей из поли(этиленгликоля), поли(тетраметиленгликоля) и поли(пропиленгликоля) и их смесей. Термопластичный сложный сополиэфир может содержать различные комбинации ароматической двухосновной карбоновой кислоты, алифатических диолов, циклических алифатических двухосновных карбоновых кислот, полиалкиленовых простых эфиров и тому подобного, все они описаны в публикации WO 98/23673 в качестве примеров сложных сополиэфиров, входящих в объем данного изобретения.

Другие полимеры включают сложный полиэфир на основе сложного эфира - простого эфира (Hytrel и Armtel); сложный полиэфир на основе найлона - простого эфира (Pebax); полиэтилентерефталат (РЕТ); поливиниловый спирт (PVA); поликапролактон (PCL); крахмал; полилактид (PLA); смесь крахмала и PVA, PCL или PLA; сложные полиэфиры, такие, как полигидрокси (бутират) (PHB), полигидрокси (валерат) (PHV); и их смеси. Предпочтительно используют приблизительно 25-40% карбоната кальция, диоксида кремния, сульфата бария или цеолита со средним размером частиц в диапазоне от приблизительно 1 до приблизительно 10 мкм.

Биоразлагаемые нетканые материалы можно ламинировать на пленки, и они предпочтительно включают устойчивые в расплаве лактидные полимеры, относящиеся к типу, описанному в патенте США №5539081, то есть, полилактидные нетканые материалы (PLA). Все элементарные волокна нетканого материала получают полностью из полимера или смеси полимеров, образованных из молочной кислоты, то есть, из L-молочной кислоты, D-молочной кислоты или смеси L- и D-молочных кислот. Другие нетканые материалы, которые являются биоразлагаемыми и/или пригодны для изготовления компоста, включают нетканые материалы из хлопка, нетканые материалы из целлюлозы, алифатические - ароматические сложные сополиэфиры и их смеси.

В приведенном выше способе композицию, смешанную в расплаве, экструдируют через щелевую экструзионную головку в виде полотна, идущего через зону охлаждения, оборудованную пневматическим ножом, после этого проводят подачу в зазор вальцев с получением пленки с высокими скоростями. Можно получать профилированную или плоскую (непрофилированную) пленки. Использование пневматического ножа, о котором говорилось выше, способствует устранению возникновения резонанса при вытяжке экструдата, что известно, например, из такой ссылки, как патент США №4626574. В дополнение к этому, как описывается в находящейся на рассмотрении заявке США с регистрационным номером 09/395627, поданной 14 сентября 1999 года, которая во всей своей полноте включается в данный документ для справки, используют устройства, направляющие поток охлаждающего газа так, чтобы в зоне охлаждения поток перемещался бы по существу параллельно поверхности полотна. Например, можно использовать устройства, показанные в патентах США №№4718178 и 4779355, а полные описания данных патентов также включаются в данный документ для справки. После охлаждения к пленке или ламинату с высокими скоростями прикладывают усилие пошагового растяжения вдоль линий, проходящих по существу равномерно поперек пленки и по всей ее глубине, до получения подвергнутой пошаговому растяжению профилированной или плоской пленки, отличающейся высокими MVTR и проницаемостью для воздуха.

Плоские пленки получают в соответствии с принципами данного изобретения после экструдирования полотна в зазор вальцев, которые имеют полированную хромированную поверхность для формования плоской пленки. Плоская пленка при пошаговом растяжении при высоких скоростях позволяет получить продукты из микропористой пленки, отличающиеся высокой MVTR, превышающей 1000 г/м2/сутки. Было обнаружено, что плоскую пленку можно подвергать пошаговому растяжению более равномерно по сравнению с профилированной пленкой. Способ растяжения можно реализовать при температуре окружающей среды, комнатной температуре или при повышенной температуре, так, как это понимается на современном уровне техники. Как также понимается на современном уровне техники, “температура окружающей среды” обозначает температуру окружения или атмосферы, которая может иметь место, какие бы условия реализации способа ни существовали в окружении пленки. Как уже описывалось выше, можно получать ламинаты микропористой пленки и нетканых волокнистых полотен.

В предпочтительной форме в микропористом ламинате используют пленку, сортамент или толщина которой находится в диапазоне от приблизительно 0,25 до 10 милов, и в зависимости от использования толщина пленки будет варьироваться, и для утилизируемых приложений она по толщине наиболее предпочтительно будет иметь порядок величины в диапазоне от приблизительно 0,25 до 2 милов. Нетканые волокнистые полотна ламинированного листа обычно имеют массу в диапазоне от приблизительно 5 г/ярд2 до 75 г/ярд2, предпочтительно от приблизительно 20 до приблизительно 40 г/ярд2. Композит или ламинат можно подвергнуть пошаговому растяжению в направлении, перпендикулярном направлению экструзии, (CD) с получением композита, подвергнутого CD-растяжению. Кроме этого, за CD-растяжением может последовать растяжение в направлении экструзии (MD) c получением композита, который подвергнут растяжению как в CD-, так и в MD-направлениях. Как уже указывалось выше, микропористые пленку или ламинат можно использовать во многих различных приложениях, таких, как детские пеленки, детское тренировочное нижнее белье, прокладки и предметы одежды для использования при менструациях и тому подобное, где необходимы свойства, обеспечивающие пропускание водяного пара и воздуха, а также свойства, обеспечивающие непроницаемость для жидкости.

В. Вытяжные устройства для микропористых пленки и ламинатов

Для растяжения пленки или ламината нетканого волокнистого полотна и формуемой как микропористая пленки можно использовать несколько различных вытяжных устройств и методик. Данные ламинаты нетканых волокнистых полотен из прочеса штапельного волокна или нетканых волокнистых полотен с формованием волокна с эжектированием высокоскоростным потоком воздуха можно подвергать растяжению, используя вытяжные устройства и методики, описываемые следующим образом:

1. Вытяжное устройство с диагональным взаимозацеплением

Вытяжное устройство с диагональным взаимозацеплением состоит из пары элементов, подобных косозубому цилиндрическому зубчатому колесу с левым зубом и правым зубом на параллельных валах. Валы расположены между двумя боковыми пластинами машины, при этом нижний вал располагается в неподвижных опорах, а верхний вал располагается в подшипниках в перемещаемых вертикально элементах. Положение перемещаемых элементов можно регулировать в вертикальном направлении при помощи клиновидных элементов, управляемых посредством регулировочных винтов. Вывинчивание или ввинчивание клиньев будет сдвигать перемещаемый вертикально элемент, соответственно, вниз или вверх для дополнительного зацепления или расцепления подобных элементам зубчатой передачи зубьев верхнего валика взаимозацепления и нижнего валика взаимозацепления. Микрометрами, установленными на боковинах, можно управлять, указывая глубину зацепления зубьев для валика взаимозацепления.

Для прочного удерживания перемещаемых элементов в нижнем положении зацепления по отношению к регулирующим клиньям при противодействии направленному вверх усилию, создаваемому материалом, подвергаемому растяжению, используют пневматические цилиндры. Данные цилиндры также можно втягивать для расцепления верхнего и нижнего валиков взаимозацепления для целей заправки материала через оборудование с взаимозацеплением или в связи с действием защитного контура, который будет раскрывать все участки с зазорами в машине, когда он будет активирован.

Для приведения в движение стационарного валика взаимозацепления обычно используют приводное устройство. Если верхний валик взаимозацепления должен будет иметь возможность расцепления для целей заправки машины или безопасности, то предпочтительно использовать безлюфтовую компоновку зубчатого зацепления между верхним и нижним валиками взаимозацепления, что будет гарантировать при повторном зацеплении попадание зубьев одного валика взаимозацепления всегда между зубьями другого валика взаимозацепления, и потенциальный разрушающий физический контакт между головками зубьев взаимозацепления будет предотвращен. Если валики взаимозацепления должны оставаться в постоянном зацеплении, то верхний валик взаимозацепления обычно не нужно приводить в движение. Приведение в движение может быть совершено приводным валиком взаимозацепления за счет материала, подвергаемого растяжению.

Валики взаимозацепления очень сильно напоминают косозубые цилиндрические зубчатые колеса с малым шагом. В предпочтительном варианте реализации валики имеют диаметр 5,935”, угол наклона линии зуба 45°, нормальный шаг зацепления 0,100”, диаметральный шаг 30, угол зацепления 14Ѕ°, и в своей основе они представляют собой зубчатое колесо с выступающей длинной головкой зуба. В результате получаем узкий, глубокий профиль зуба, что делает возможными при взаимозацеплении зацепление вплоть до приблизительно 0,090” и зазор по бокам зуба для толщины материала, приблизительно равный 0,005”. Зубья не предназначены для передачи вращательного момента, и при обычном выполнении растяжения с взаимозацеплением они не взаимодействуют в контакте металл с металлом.

2. Вытяжное устройство с взаимозацеплением в направлении, перпендикулярном направлению экструзии.

Оборудование для растяжения с CD-взаимозацеплением идентично вытяжному устройству с диагональным взаимозацеплением при различиях в дизайне валиков взаимозацепления и других незначительных элементов, отмеченных ниже. Поскольку элементы CD-взаимозацепления способны достигать больших глубин зацепления, важно, чтобы оборудование включало бы устройства, заставляющие валы двух валиков взаимозацепления оставаться параллельными тогда, когда верхний вал будет подниматься или опускаться. Это необходимо для того, чтобы обеспечить попадание зубьев одного валика взаимозацепления всегда между зубьев другого валика взаимозацепления и предотвратить потенциальный разрушающий физический контакт между зубьями взаимозацепления. Данное параллельное перемещение обеспечивается компоновкой зубчатой рейки и зубчатого колеса, где в положении наложения на перемещаемые вертикально элементы к каждой боковине прикрепляют стационарную зубчатую рейку. Вал проходит боковины и действует в подшипнике в каждом из перемещаемых вертикально элементов. На каждом конце данного вала имеется зубчатое колесо, и оно действует в зацеплении с зубчатыми рейками с получением желательного параллельного перемещения.

Привод вытяжного устройства с CD-взаимозацеплением должен воздействовать как на верхний, так и на нижний валики взаимозацепления, за исключением случая растяжения с взаимозацеплением для материалов с относительно высоким коэффициентом трения. Однако, привод не должен быть безлюфтовым, потому что небольшая степень несоосности в направлении экструзии или проскальзывания привода не будут вызывать проблем. Причина этого станет очевидной из описания элементов CD-взаимозацепления.

Элементы CD-взаимозацепления подвергают машинной обработке из твердого материала, но лучше всего их можно описать как чередующуюся стопку дисков с двумя различными диаметрами. В предпочтительном варианте реализации диски взаимозацепления будут иметь в диаметре 6”, толщину 0,031” и будут иметь полный радиус на своей кромке. Диски-проставки, разделяющие диски взаимозацепления, будут иметь 5Ѕ“ в диаметре и 0,069” в толщине. Два валика данной конфигурации будут способны обеспечить взаимозацепление вплоть до 0,231”, оставляя зазор 0,019” для материала со всех сторон. Как и в случае вытяжного устройства с диагональным взаимозацеплением, данная конфигурация элемента с CD-взаимозацеплением будет иметь шаг 0,100”.

3. Вытяжное устройство с взаимозацеплением в направлении экструзии

Оборудование для растяжения с MD-взаимозацеплением идентично вытяжному устройству с диагональным взаимозацеплением за исключением дизайна валиков взаимозацепления. Валики с MD-взаимозацеплением очень сильно напоминают прямозубые цилиндрические зубчатые колеса с мелким шагом. В предпочтительном варианте реализации валики имеют диаметр 5, 933”, шаг 0,100”, диаметральный шаг 30, угол зацепления 14Ѕ°, и в своей основе они представляют собой зубчатое колесо с выступающей длинной головкой зуба. Для получения более узкого зуба с более значительным зазором для данных валиков был выполнен второй проход зуборезной червячной фрезы при смещении 0,010”. При зацеплении, приблизительно равном 0,090”, для толщины материала данная конфигурация по сторонам будет иметь зазор, приблизительно равный 0,010”.

4. Методика пошагового растяжения

Описанные выше вытяжные устройства с диагональным, CD- или MD-взаимозацеплением можно использовать для изготовления подвергнутых пошаговому растяжению пленки или ламината нетканого волокнистого полотна и формуемой как микропористая пленки с получением продуктов из микропористой пленки данного изобретения. Например, операцию растяжения можно использовать для экструдированного ламината нетканого волокнистого полотна из штапельного волокна или элементарных волокон с формованием волокна с эжектированием высокоскоростным потоком воздуха и формуемой как микропористая термопластичной пленки. В одном из уникальных аспектов данного изобретения ламинат нетканого волокнистого полотна из элементарных волокон с формованием волокна с эжектированием высокоскоростным потоком воздуха можно подвергнуть пошаговому растяжению для получения ламината с очень мягкой отделкой с ворсовкой, который имеет вид ткани. Ламинат нетканого волокнистого полотна и формуемой как микропористая пленки подвергают пошаговому растяжению с использованием, например, вытяжного устройства с CD- и/или MD-взаимозацеплением при одном проходе через вытяжное устройство при глубине зацепления валиков в диапазоне приблизительно от 0,060 дюйма до 0,120 дюйма при скоростях в диапазоне от приблизительно 550 футов в минуту до 1200 футов в минуту или быстрее. Результаты такого пошагового растяжения или растяжения с взаимозацеплением представляют собой ламинаты, которые обладают превосходной проницаемостью для газов и свойствами, обеспечивающими непроницаемость для жидкости, и при этом же достигаются превосходные прочности сцепления и образуются мягкие тканеподобные текстуры.

Следующие далее примеры иллюстрируют способ получения микропористой пленки и ламинатов данного изобретения. В свете данных примеров и данного дополнительного подробного описания для специалиста в соответствующей области должно быть очевидно, что без отклонения от объема данного изобретения можно создать его вариации.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фигура 1 представляет собой микрофотографию поверхности пленки из примера 1А при 1000Х.

Фигура 2 представляет собой микрофотографию поперечного сечения пленки из примера 1А при 2000Х.

Фигура 3 представляет собой микрофотографию поверхности пленки из примера 1В при 1000Х в нерастянутой области вследствие взаимозацепления.

Фигура 4 представляет собой микрофотографию поверхности пленки из примера 1В при 1000Х в растянутой области вследствие растяжения с взаимозацеплением.

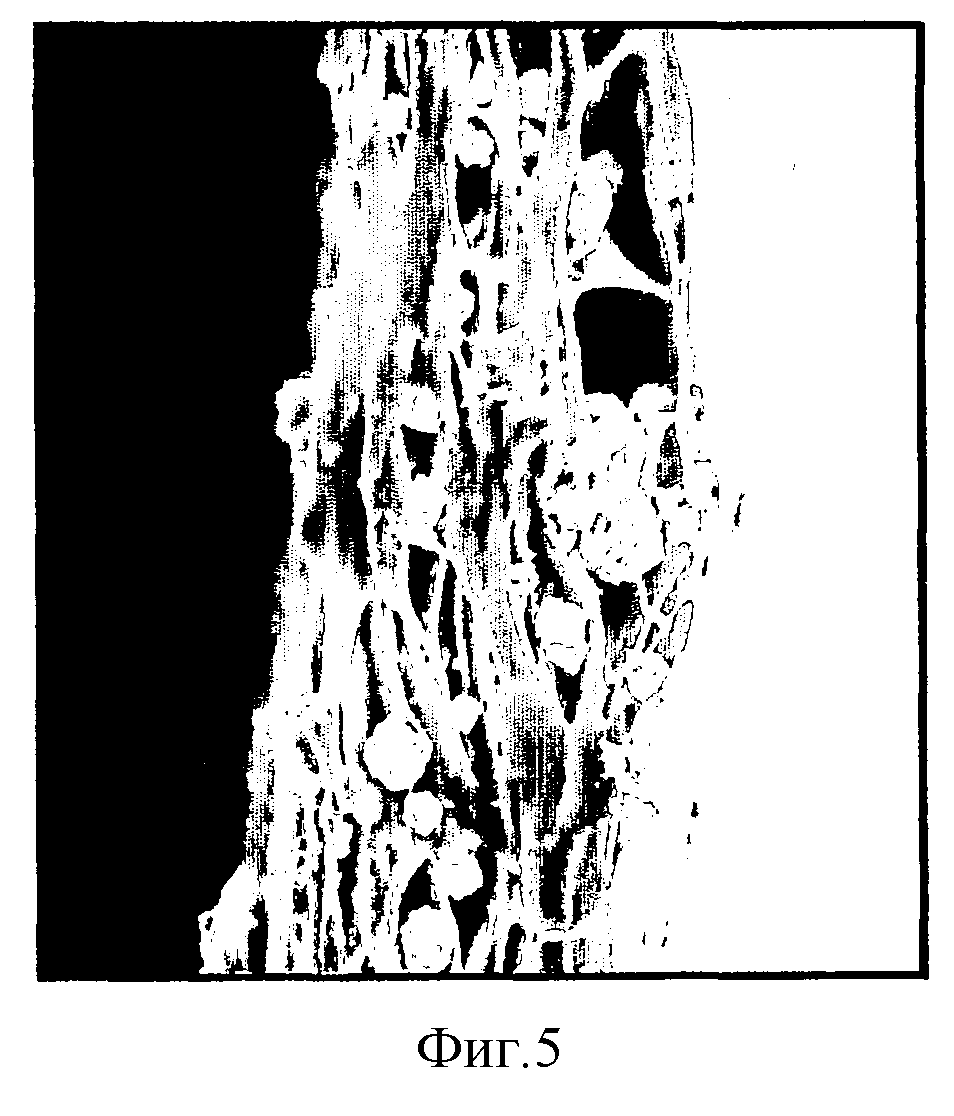

Фигура 5 представляет собой микрофотографию поперечного сечения пленки из примера 1В при 2000Х для растянутой поверхностной области.

Примеры 1А и 1В

В данных примерах использовали биоразлагаемый сложный сополиэфир ароматического - алифатического типа, полностью описанный в примерах в WO 98/23673. Говоря более конкретно, пленку, содержащую представительные биоразлагаемые сложные сополиэфиры, описанные в примерах данной публикации, содержащую от приблизительно 25% до приблизительно 40% цеолита или карбоната кальция, экструдировали, используя обычную методику экструзии пленки, отлитой из раствора, через щелевую экструзионную головку, которая хорошо известна специалисту в соответствующей области. В частности, пленки, имеющие толщины, приблизительно равные 2 милам (50 г на один квадратный метр), экструдировали при температурах расплава порядка величин в пределах приблизительно 425-475°F. Микрофотография такой поверхности пленки приведена на фигуре 1, а поперечное сечение продемонстрировано на фигуре 2. Пленку протестировали и не нашли ее проницаемой для воздуха, но в соответствии со способом тестирования ASTM E96E ее MVTR (скорость прохождения водяного пара) была равна 939 г/м2 /сутки.

Пленка из примера 1А после пошагового растяжения при температуре, приблизительно равной 72°F, при CD-зацеплении, равном 0,070 дюйма, с последующим MD-зацеплением, равным 0,050 дюйма, при использовании аппарата, описанного выше, становилась проницаемой для воздуха, и скорость прохождения водяного пара у нее увеличивалась. MVTR увеличилась с 939 г/м2/сутки (пример 1А) до 2350 г/м2/сутки (пример 1В). Проницаемость для воздуха у пленки первоначально с нулевой проницаемостью (пример 1А) стала равна 570 куб.см воздуха/см2/минута при давлении воздуха 90 фунт/дюйм2 (пример 1В).

Микрофотографии поверхностей и поперечных сечений пленки из примеров 1А и 1В на самом деле продемонстрировали включения в виде неорганических частиц (смотрите фигуры 1-5). Биоразлагаемая пленка, отличающаяся высокой MVTR и проницаемостью для воздуха, данного изобретения на самом деле отличалась образованием пор в окрестности неорганических частиц при пошаговом растяжении (смотрите фигуры 4 и 5). Тем не менее, в нерастянутой области образования пор не наблюдалось (смотрите фигуру 3). Поперечное сечение пленки из примера 1В (смотрите фигуру 5) четко показывает то, что поры соединены, что дает возможность воздуху течь сквозь них. В пленке из примера 1А (смотрите фигуру 2, поперечное сечение) соединений пор, дающих возможность воздуху протекать сквозь них, не имеется.

Механическими свойствами пленки из примера 1А являются следующие (см. таблицу 1).

Таблица 1

Биоразлагаемая пленка из примера 1В пригодна для задних слоев пеленок, гигиенических салфеток и приложений в виде предметов одежды для ухода за здоровьем, где при носке для ухода за кожей и комфорта требуются прохождение воздуха (вентиляция), высокая степень пропускания водяного пара и свойства, обеспечивающие непроницаемость для жидкости.

Примеры 2А-2Н

В данных примерах сложные сополиэфиры ароматического - алифатического типа, использованного в примере 1А, подобным же образом экструдировали с получением пленки. Данные пленки из примеров 2А-2Н были подвергнуты CD- и/или MD-растяжению при комнатной температуре для получения биоразлагаемых пленок с проницаемостью для воздуха и водяного пара, как это показано в табл.2.

Таблица 2

Для получения пленок с проницаемостью для воздуха и влаги в свете приведенного выше описания с частицами неорганического наполнителя можно перерабатывать и другие биоразлагаемые полимеры, такие, как полилактиды, поликапролактоны, крахмал, поливиниловые спирты, сложные полиэфиры и сложные сополиэфиры.

С учетом приведенного выше подробного описания необходимо понимать, что в зависимости от материалов и условий, как это должен понимать специалист в соответствующей области, в использовании принципов данного изобретения будут иметь место вариации.

Реферат

Изобретение относится к технологии получения биоразлагаемых пленочных материалов и может быть использовано при изготовлении таких изделий, как детские пеленки, женские гигиенические продукты, больничные простыни и т.п. Пленка, подвергнутая пошаговому растяжению, выполнена из сложного полиэфира, содержащего дисперсную фазу частиц неорганического наполнителя. Пленка имеет скорость прохождения водяного пара выше 1000 г/м2/сутки в соответствии с ASTM E96E и проницаемость для воздуха выше 30 см3/см2/мин при давлении воздуха 620,52 кН/м2 . Пленку получают экструдированием расплава полимера, смешанного с наполнителем через щелевую экструзионную головку в зону охлаждения. Пленка непроницаема для жидкости при сохранении свойств биоразлагаемости, проницаемости для воздуха и пропускании водяного пара. 2 н. и 15 з.п. ф-лы, 2 табл., 5 ил.

Комментарии