Поглощающее изделие или материал для приема, распределения и удержания выделяемых из организма жидкостей - RU2090170C1

Код документа: RU2090170C1

Чертежи

Описание

Изобретение касается абсорбирующих материалов, в которых применяют целлюлозный волокнистый материал и сверхпоглощающий материал. Абсорбирующие материалы можно применять в различных поглощающих изделиях, например, салфетках или пеленках одноразового пользования, гигиенических подушечках для взрослых, страдающих недержанием и т.п. которые необходимы для удержания сравнительно большого количества выделяемой из организма жидкости, особенно при повторных выделениях сравнительно большого количества жидкости за сравнительно короткий отрезок времени.

Хорошо известны поглощающие жидкость ткани, состоящие из массы переплетенных волокон, т. е. волокнистые материалы. Такие ткани могут поглощать жидкости, например выделяемые из организма жидкости, например, посредством механизма абсорбции, когда жидкость впитывается самим волокнистым материалом, и посредством капиллярного механизма, когда жидкость принимается и распределяется через междуузлия и удерживается в капиллярных междуузлиях между волокнами. Одним из средств улучшения характеристик поглощения такими изделиями из волокнистого материала является включение в них сверхпоглощающего материала, например полимерного гелеобразующего материала (их также называют сверхпоглощающими полимерами, образующими гидрогель и т.п.), который впитывает жидкость. Сверхпоглощающий материал служит для удержания жидкости, например выделяемых из организма жидкостей. Абсорбирующий материал этого типа, в котором присутствуют гидрогельобразующие материалы в порошковой форме и который включен в волокнистые ткани, раскрыт в патенте США N 4610678 (Уэйсман и Голдлин), выданном 9 сентября, 1986 г.

Улучшение поглощающей способности за счет включения абсорбирующих гелеобразующих материалов позволило изготавливать такие впитывающие изделия, как, например, гигиенические салфетки, в которых применяют сравнительно тонкие впитывающие слои и которые, следовательно, являются сравнительно тонкими изделиями. Более тонкие гигиенические салфетки менее объемны, удобны для ношения под одеждой. Они также более компактны в упаковке, легки для ношения пользователем и хранения. Компактность упаковки также позволяет уменьшить расходы на транспортировку.

Одна конфигурация такого впитывающего базового слоя, который можно применять в качестве абсорбирующего материала в сравнительно тонких впитывающих изделиях, раскрыта в патенте США N 4765780, выданном 23 августа, 1988 г. (Ангстадт). В этом патенте раскрыты гигиенические изделия, например салфетки, которые имеют впитывающий сердечник двухслойной конфигурации, причем сердечник состоит из верхнего основного слоя и нижнего распушивающего слоя. В качестве основного слоя применяют гидрофильный волокнистый материал, полученный воздушным формованием, с примешанным к нему значительным количеством впитывающего гелеобразующего материала. Распушивающий слой состоит из гидрофильного волокнистого материала, который предпочтительно не содержит впитывающий гелеобразующий материал.

Другая конфигурация впитывающего сердечника раскрыта в патенте США N 4673402 (Уэйсман/Хаугтон/Геллерт), выданном 16 июня 1987 г. В этом патенте раскрыты гигиенические изделия, имеющие двухслойный впитывающий сердечник. В двухслойной конфигурации сердечник состоит из верхнего основного слоя, в качестве которого применяют гидрофильный волокнистый материал, полученный воздушным формованием, возможно с небольшим количеством частиц полимерного гелеобразующего агента. Этот слой обычно расположен в направлении передней части гигиенического изделия, таким образом, больше половины полимерного материала гелеобразующего агента находится в передней части изделия. Гигиенические изделия данной двухслойной конфигурации можно изготовить в форме очень тонких высокоэффективных изделий, например салфеток с низкой утечкой жидкости.

Несмотря на то, что существуют описанные впитывающие материалы, однако все же требуются впитывающие изделия с улучшенной эффективной поглощающей способностью. Один способ достижения этого теоретически заключается в увеличении уровня содержания полимерного гелеобразующего материала в поглощающем внутреннем слое. К сожалению, высокие уровни содержания полимерного гелеобразующего материала (особенно свыше примерно 15%) в волокнистых тканях, обычно используемых для гигиенических изделий, вызывают явление, известное как блокирование гелем. Блокирование гелем происходит, когда полимерный гелеобразующий материал, расположенный в зонах, которые первыми контактируют с жидкостью, увеличивается в объеме в результате впитывания жидкости и образования гидрогеля. Когда концентрация гелеобразующего полимерного материала слишком высока, гидрогель может препятствовать дополнительной жидкости проходить к другим участкам внутреннего слоя, имеющим неиспользованную поглощающую способность. Блокирование потока жидкости гелем может привести к утечке во время применения гигиенического изделия.

Получены полимерные гелеобразующие материалы, которые могут иметь уменьшенную тенденцию к блокированию жидкости гелем. Такие материалы описаны в патенте США N PE 32649, выданном Брандту/Голдману/Инглину 19 апреля 1988 г. Однако эти улучшенные полимерные гелеобразующие материалы и другие сверхвпитывающие материалы ограничены в применении из-за качества материала из целлюлозных волокон, в котором распределены частицы гелеобразующего материала. В частности, после начального смачивания целлюлозные волокна становятся очень гибкими, ткань стремится к сжатию до более высокой плотности, и следовательно, она имеет небольшой средний размер пор. Поскольку размер пор становится меньше размера пор на участках еще не смоченного полотна, возникает капиллярный градиент, который препятствует эффективной передаче жидкостей к сухим листам впитывающего изделия.

Другой причиной протечки многих впитывающих изделий, например гигиенических салфеток, является то, что они не способны поглощать жидкость при втором и последующих выделениях, даже если первое выделение жидкости было эффективно поглощено. Утечка из-за второго и последующего выделений жидкости происходит, главным образом, ночью, когда пользователи обычно подвержены многократным выделениям жидкости, прежде чем они обратят внимание на это. Одной из причин неспособности многих гигиенических изделий поглощать многократные выделения жидкости является, помимо описанных причин, неспособность впитывающего сердечника направлять выпускаемую жидкость в сторону от места выпуска после достижения абсорбирующей способности на этом участке. Выделяемая жидкость стремится остаться в точке, расположенной близко от места выпуска. Последующее выделение жидкости создает движительную силу для передачи предыдущей жидкости и новой выделенной жидкости поперек. Однако фактически действие впитывающего изделия ограничено способностью переданной дальше жидкости достигать сердечника. В этой связи, даже при отсутствии полимерного гелеобразующего материала, общая абсорбирующая способность обычной гигиенической салфетки не полностью используется до ее разрушения, т.е. до утечки из впитывающего изделия.

Еще одной причиной протечки в обычных гигиенических изделиях является склонность целлюлозных волокон, используемых для впитывания и распределения жидкости, к сплющиванию при смачивании и ухудшению тем самым проницаемости материала.

Целью изобретения является получение гигиенических изделий, содержащих сверхвпитывающий материал, которые могут решить проблемы блокирования жидкости гелем и сплющивания волокон при смачивании и которые могут использовать большую часть их абсорбирующей способности.

Целью изобретения является создание гигиенических изделий, содержащих сверхвпитывающий материал, которые могут быстро принимать и передавать жидкость на сравнительно большой части площади поглощающего материала, и для удержания жидкости эффективно принимать и распределять выделенную из организма жидкость при втором или другом последующем выделении.

Целью изобретения является создание впитывающих изделий, отвечающих описанным целям, и которые имеют сравнительно тонкую конструкцию.

Одно поглощающее изделие описано в патенте США N 4935022, выданном июня 1990 г. Глену Р. Лашу и Леонарду Р. Томпсону. Этот патент раскрывает впитывающие гигиенические изделия одноразового пользования, содержащие слоистый впитывающий сердечник, расположенный между основным слоем и верхним слоем, причем впитывающий сердечник содержит верхний слой из усиленных, крученых и извитых целлюлозных волокон и примерно 3-15 мас. впитывающего гелеобразующего материала с большим размером частиц, нижний слой из усиленных крученых и извитых целлюлозных волокон и примерно 15-60 мас. впитывающего гелеобразующего материала. Верхний слой служит основной цели, а именно он принимает и распределяет выделяемые из организма жидкости. В этой связи усиленные, крученые и извитые волокна являются очень эффективными. Нижний слой, который должен быть меньше верхнего слоя, предназначен, главным образом, для удержания жидкости.

Другое поглощающее изделие описано в патенте США N 4798603, выданном С. К. Мейеру и др. 17 января 1989 г. и озаглавленном "Абсорбирующее изделие, имеющее гидрофобный передающий слой". Как говорит само название, в этом патенте описывается впитывающее изделие с гидрофобным передающим слоем, образованным из известных гидрофобных синтетических волокон. Передающий слой расположен между верхним и нижнем слоями и впитывающим элементом. Впитывающий элемент должен быть более гидрофильным, чем передающий слой. Функция передающего слоя действовать в качестве изолирующего слоя между верхним слоем и впитывающим элементом для уменьшения смачивания кожи. Несмотря на то, что описанные изделия отвечают этой цели, однако гидрофобная природа передающего слоя, раскрытого в патенте США N 4798603, имеет ограниченную способность принимать и передавать жидкость частично из-за гидрофобности слоя. Это будет происходить действительно так при втором и последующих выделениях жидкости, после которых вымываются любые поверхностно-активные вещества.

Несмотря на имеющиеся в продаже гигиенические изделия описанного типа, существует потребность в улучшенных конфигурациях впитывающих изделий, которые обеспечивали бы улучшенное распределение и впитывание жидкости, особенно при последующих выделениях.

Таким образом, настоящее изобретение касается улучшенных поглощающих материалов и элементов для применения в них, а также изделий, применяющих такие материалы и многослойный впитывающий заполнитель, который эффективно принимает выделяемые из организма жидкости после начальных и последующих выделений на сравнительно большой площади поверхности впитывающего изделия и удерживает выделяемые жидкости.

Настоящим изобретением является поглощающий материал, который особенно

пригоден для применения в качестве впитывающего сердечника в гигиенических изделиях одноразового пользования, например пеленках и гигиенических салфетках, причем он содержит:

1) слой для

приема и распределения жидкости, имеющий среднюю плотность в сухом виде меньше, чем примерно 0,30 г/см3, среднюю плотность после смачивания до насыщения 1% NaCl водным раствором по массе на

сухой основе меньше, чем примерно 0,20 г/см3, и среднюю массу на сухой основе от примерно 0,001 до примерно 0,01 г/см2, и слой для удержания жидкости, расположенный под слоем для

приема и распределения жидкости. Слой для приема/распределения жидкости содержит ткань из примерно 50-100 мас. химически усиленных целлюлозных волокон и от 0 до примерно 50 мас. связующих средств.

Можно применять связующие средства для увеличения физической целостности ткани и упрощения обработки и/или улучшения качества во время применения, и/или увеличения эффективного среднего размера пор

между волокнами ткани. Термин "связующее средство", как он применяется здесь, относится к средству, включенному как одно целое в слой усиленных волокон, например (но не ограничено этим) неусиленные

целлюлозные материалы, синтетические волокна, химические добавки и термопластичные полимеры. Для улучшения физической целостности можно также применять тканевые оболочки и другой грубый холст снаружи

слоя для приема/распределения жидкости в сочетании или вместо упомянутого связующего средства.

Удерживающий слой содержит по крайней мере примерно 15 мас. сверхпоглощающего материала и от 0 до примерно 85% носителя для сверхпоглощающего материала. Слой для приема/распределения жидкости должен содержать не больше, чем примерно 6,0% сверхпоглощающего материала. Для указанных здесь целей "по существу свободный" от сверхпоглощающего материала означает меньше, чем примерно 2% предпочтительно меньше, чем примерно 1,0% а лучше ноль или по существу ноль процентов сверхпоглощающего материала. Термин, как он применяется здесь, "по существу ноль" процентов сверхпоглощающего материала означает небольшое количество (меньше, чем примерно 0,5%) сверхпоглощающего материала, присутствующего в слое для приема и распределения жидкости до контакта или в непосредственной близости от удерживающего слоя, содержащего сверхпоглощающий материал, со слоем для приема/распределения жидкости.

Слой для приема/распределения жидкости имеет площадь верхней поверхности, которая составляет по крайней мере 15% площади верхней поверхности слоя для удержания жидкости, но которая меньше, чем площадь верхней поверхности слоя для удержания жидкости. Слой для приема/распределения жидкости предпочтительно расположен относительно слоя для удержания жидкости таким образом, что в несвернутой плоской конфигурации изделия ни одна из его площади поверхности не проходит за границы площади верхней поверхности слоя для удержания жидкости. Более предпочтительно слой для приема/распределения жидкости имеет площадь верхней поверхности, которая составляет примерно 15-95% а лучше всего - примерно 25-90% площади верхней поверхности слоя для удержания жидкости.

Поглощающий материал можно успешно применять в качестве впитывающего сердечника в гигиенических изделиях, например пеленках и гигиенических салфетках одноразового пользования, которые также содержат верхний лист, проницаемый для жидкости, и основный лист, не проницаемый для жидкости, прикрепленный к верхнему листу, причем между ними расположен впитывающий сердечник. Впитывающий сердечник расположен так, что слой для приема/распределения жидкости находится между слоем для приема и распределения жидкости и основным листом.

Сверхпоглощающий материал, применяемый в удерживающем слое, имеет поглощающую способность по крайней мере примерно 10 г искусственной мочевины -1% -ный NaCl водный (дистиллированная вода) раствор на грамм сверхпоглощающего материала, измереннаую в соответствии с методом испытания, который будет описан. Категории соответствующих сверхвпитывающих материалов включают в себя полимерные поглощающие гелеобразующие материалы, обычно применяемые в форме дискретных частиц, сверхпоглощающие волокна, например волокна акрилатового графтполимера и сверхпоглощающие волокна модифицированной целлюлозы.

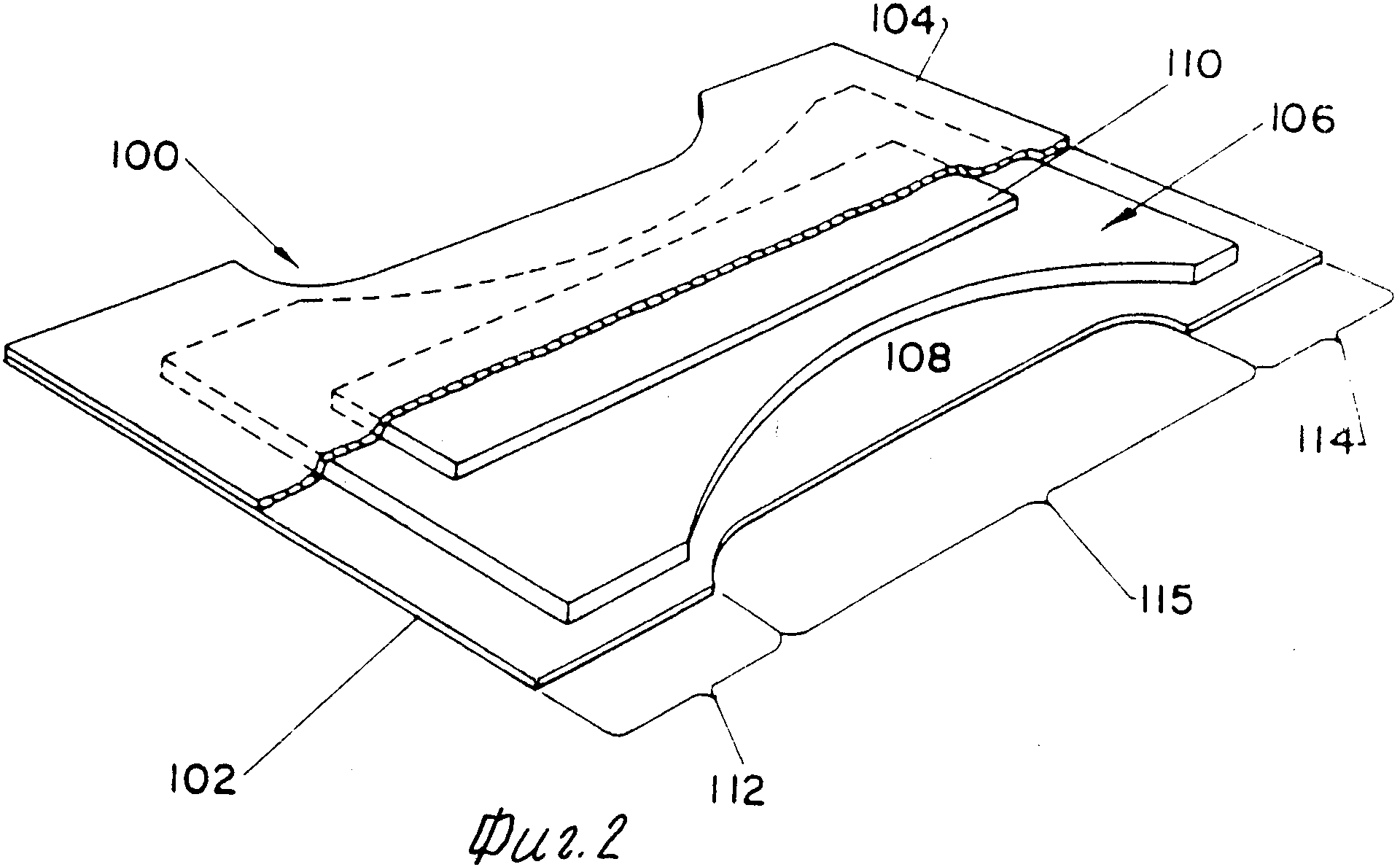

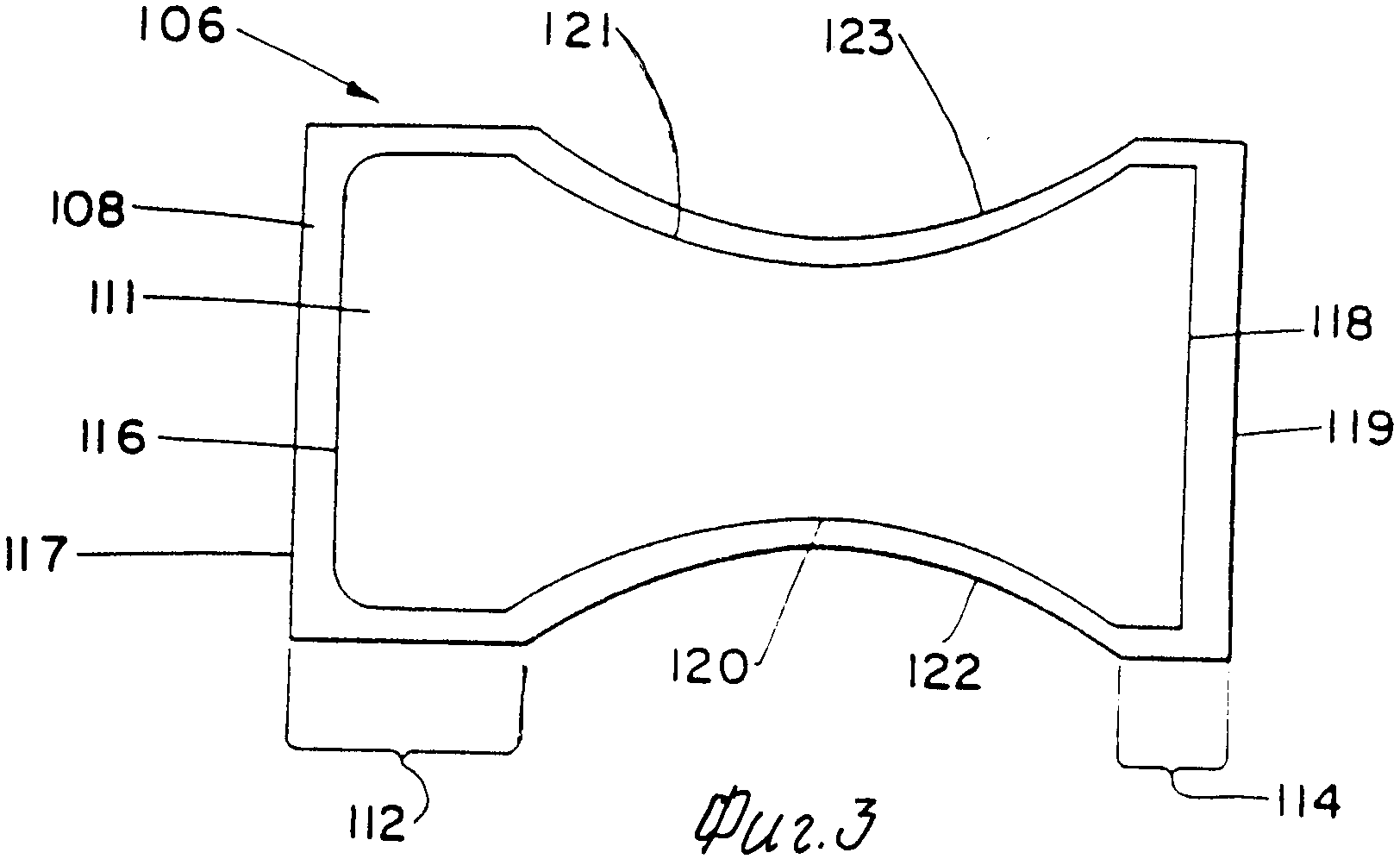

На фиг. 1 показан вид в перспективе салфетки с впитывающим сердечником, имеющим многослойную конфигурацию в соответствии с настоящим изобретением. Впитывающий сердечник имеет слой прямоугольной формы для приема/распределения жидкости и удерживающий слой в форме песочных часов; фиг. 2 вид в перспективе пеленки, подобной показанной на фиг. 1, но в которой удерживающий слой имеет видоизмененную форму песочных часов; фиг. 3 вид впитывающего сердечника для применения в гигиенической салфетке, например, показанной на фиг. 1 и 2, причем сердечник имеет удерживающий слой в виде модифицированной формы песочных часов и слой для приема и распределения жидкости подобной форме в виде песочных часов.

Поглощающие материалы в соответствии с настоящим изобретением можно применять в гигиенических изделиях одноразового пользования, которые способны поглощать значительное количество выделяемой из организма человека жидкости, например мочи и воды. Такие изделия можно изготовить в виде одноразовых пеленок, гигиенических салфеток, подушечек и т.п.

Гигиенические впитывающие изделия обычно содержат три основных элемента конструкции. Одним таким элементом является не проницаемый для жидкости основный слой. Наверху основного слоя расположен поглощающий внутренний слой, который состоит из двух различных слоев и включает в себя сверхпоглощающий материал в одном из слоев. Наверху этого поглощающего внутреннего слоя расположен верхний лист, проницаемый для жидкости и соединенный с основным слоем. В качестве верхнего слоя применяют элемент изделия, который размещают рядом с кожей пользователя. Термин "соединенный", как его применяют здесь, охватывает конфигурацию, когда верхний слой соединяют непосредственно с основным листом посредством закрепления верхнего листа прямо на основном листе, и конфигурации, в которых верхний лист косвенно соединяют с основным слоем посредством закрепления верхнего слоя на промежуточных элементах, которые, в свою очередь, прикреплены к основному слою. Предпочтительно верхний слой и основный слой соединены прямо по периферии гигиенической салфетки посредством клея или других крепежных средств, известных в технике.

Особенно предпочтительными поглощающими изделиями в соответствии с изобретением являются салфетки или пеленки одноразового пользования. Изделия в форме одноразовых гигиенических салфеток описаны Дунканом и Бейкером в патенте США N Re 26151, выданном 31 января 1967 г. в патенте США N 3592194 (Дункан) от 13.07.71 г. в патенте США N 3489148 (Дункан и Геллерт) от 13.01.70 г. патенте США N 3860003 (Буелл), выданном 14 января 1975 г. Предпочтительная гигиеническая салфетка одноразового пользования согласно этому изобретению состоит из впитывающего внутреннего слоя, верхнего слоя, расположенного или проходящего соосно одной поверхности внутреннего слоя, и не проницаемого для жидкости основного слоя, расположенного или проходящего соосно поверхности внутреннего слоя противоположно поверхности, закрытой верхним слоем. Как основный, так и верхний слой предпочтительно имеют ширину, превышающую ширину внутреннего слоя, образуя, таким образом, боковые кромочные части основного слоя и верхнего слоя, которые проходят за внутренний слой. Часто основный и верхний слои соединяют вместе в этих боковых кромочных частях. Гигиеническая салфетка предпочтительно изготовлена с конфигурацией, например, в форме песочных часов, но без ограничения.

Основный слой изделия можно образовать, например, из тонкой пластмассовой пленки полиэтилена, полипропилена или другого гибкого влагоустойчивого материала, который является, по существу, водонепроницаемым. Особенно предпочтителен полиэтилен, имеющий толщину тисненой части примерно 1,5 мм (38,1 мкм).

Верхний слой изделия можно изготовить частично или полностью из синтетических волокон или пленок, содержащих такие материалы, как, например, полиэфир, полиолефин, вискозное волокно и т.п. или натуральные волокна, например хлопок. В нетканых верхних слоях волокна обычно соединяют способом термического соединения или посредством полимерного связующего, например полиакрилата. Этот слой является, по существу, пористым и позволяет жидкости легко проходить через него в нижний впитывающий внутренний слой.

Другой тип верхнего слоя состоит из верхних слоев, образованных из не проницаемого для жидкости полимерного материала, например полиолефинов. Такие верхние слои могут иметь конусообразные капилляры определенного диаметра с конусом в верхнем слоем, так чтобы выделяемая жидкость могла проходить через верхний слой в расположенный снизу впитывающий внутренний слой изделия.

Верхние слои, применяемые в изделиях в соответствии с настоящим изобретением, должны быть относительно гидрофобными по сравнению с впитывающим внутренним слоем изделий. Конструкция верхних слоев, в общем, раскрыта в патентах США N 2905176 (Дэвидсон), 22.09.59 г. 3063452 (Дель Гуерсио, 13.11.62 г. 3113570 (Холлидей), 10.12.63 г. 3929135 (Томпсон), 30.12.75 г. Предпочтительные верхние слои состоят из полиэфира, вискозы, смеси вискозы/полиэфира, полиэтилена или пропилена. Верхний слой можно обрабатывать поверхностно-активным веществом, чтобы сделать его более смачиваемым и, следовательно, сравнительно менее гидрофобным для увеличения потока жидкости через него по крайней мере при начальном смачивании. Однако верхний слой должен быть все же более гидрофобным, чем элемент поглощающего изделия, который принимает жидкость после ее прохождения через верхний слой.

Впитывающий внутренний слой, который является предпочтительно эластичным, расположен между продолговатым основным слоем и верхним слоем для образования поглощающих изделий. Этот внутренний слой состоит, по существу, из верхнего слоя для приема и распределения жидкости и нижнего слоя для удержания жидкости. Следует понять, что для целей изобретения эти два типа слоев относятся просто к верхней и нижней частям впитывающего сердечника, причем они не обязательно должны состоять из одних слоев или листов материала. Таким образом, слои для приема/распределения жидкости могут в действительности состоять из пластиков или комбинаций из нескольких листов или полотен требуемого типа материалов. Слой для удержания жидкости может состоять из одного листа, по существу, 100% сверхпоглощающего материала. Термин "слой", как он применяется здесь, включает в себя термины "слои" и "наслоенный". Для целей изобретения также должно быть ясно, что термин "верхний" означает слой впитывающего сердечника, который расположен ближе всего и обращен к верхнему слою изделия; напротив, термин "низкий" относится к слою впитывающего сердечника, который расположен ближе всего и обращен к основному слою изделия.

Между слоем для приема и распределения жидкости и слоем, удерживающим жидкость, может быть расположен слой, проницаемый для жидкости (например, ткань), или другой грубый холст для улучшения целостности слоя для приема и распределения жидкости во время обработки. Такой лист ткани или грубый холст может окружать весь или часть слоя для приема и распределения жидкости, или он может быть расположен просто, как было описано, сверху без окружения слоя для приема и распределения жидкости. Также удерживающий слой, содержащий сверхпоглощающий материал, может быть окружен проницаемым для жидкости слоем, например листом из бумажной ткани, для исключения проблем при применении непрочного сверхпоглощающего материала.

Слой для приема/распределения

Одним существенным элементом поглощающих изделий является верхний слой для приема/распределения жидкости, который

состоит из комбинации гидрофильного волокнистого материала. Этот слой для приема/распределения жидкости служит для быстрого сбора и временного удержания жидкости, выпускаемой из организма. Часть

выпускаемой жидкости может, в зависимости от положения пользователя, проникать в слой для приема/распределения жидкости и поглощаться удерживающим слоем на участке вблизи выпуска. Однако поскольку

жидкость обычно выпускается обильно, то удерживающий слой на таком участке может не поглотить жидкость так быстро, как она вытекает. Таким образом, верхний слой для приема/распределения жидкости также

упрощает передачу жидкости из точки начального контакта с другими частями слоя для приема/распределения жидкости. В контексте настоящего изобретения следует отметить, что термин "текучая среда"

означает "жидкость".

Как было указано, слоем для приема/распределения жидкости является полотно, состоящее из усиленных целлюлозных волокон. Слой для приема жидкости состоит примерно из 50-100% этих волокон и 0-50% связующих средств.

Функция распределения жидкости слоем для приема/распределения жидкости представляет особое значение для более полного использования емкости удерживающего слоя. Присутствие значительного количества сверхпоглощающих материалов в слое для приема/распределения жидкости, который будет набухать при контакте с жидкостью, по-видимому, оказывает вредное действие на эту функцию слоя для приема/распределения жидкости.

Для определения эффективности полученных поглощающих изделий могут иметь значение различные другие факторы, связанные со слоем для приема/распределения жидкости. Они включают в себя форму, основную массу, плотность, проницаемость, капиллярность и впитываемость, тип и структурную целостность и тип применяемого волокнистого материала. Как было указано, слой для приема/распределения жидкости сердечником является предпочтительно продолговатым. Для целей изобретения это означает, что слой для приема/распределения жидкости, подобно удерживающему слою, является продолговатым, если он имеет неодинаковую длину и ширину в несвернутой плоской конфигурации. Слой для приема/распределения жидкости в несвернутой конфигурации может быть любой требуемой формы, например прямоугольной, трапецеидальной, овальной, продолговатой или в форме песочных часов. Форма верхнего слоя сердечника для приема/распределения жидкости может, но это не обязательно, соответствовать обычной форме удерживающего слоя. Площадь верхней поверхности слоя для приема/распределения жидкости будет обычно составлять предпочтительно примерно 25-90% площади верхней поверхности удерживающего слоя и также предпочтительно не будет проходить за кромку удерживающего слоя на любой внешней границе. Обычно слой для приема/распределения жидкости будет иметь площадь верхней поверхности меньше, чем примерно 80% площади удерживающего слоя.

Кромка от края слоя для приема/распределения жидкости до края удерживающего слоя проходит предпочтительно по крайней мере на расстоянии примерно 0,5 см, предпочтительно примерно 1,25 см на участках вблизи места выпуска жидкости во время применения. В гигиенических салфетках это будет соответствовать, например, области промежности 115 (фиг. 2), особенно в самой узкой части внутреннего слоя 106 удерживающего слоя на центральном участке 115. Дополнительно, особенно для гигиенических изделий, предназначенных для ношения мужчинами, такая кромка удерживается на передней части талии, как показано в позиции 112 на фиг. 2, для ношения спереди пользователя.

Обычно слой для приема/распределения жидкости будет иметь среднюю плотность в сухом виде меньше, чем примерно 0,30 г/см3, измеренную до применения, и среднюю плотность после смачивания для насыщения синтетической мочевиной (1%-ный водный раствор NaCl с дистиллированной водой) на основе массы в сухом виде меньше, чем примерно 0,20 г/см3, предпочтительно -меньше, чем примерно г/см3. Также предпочтительно средняя плотность в сухом виде и плотность после смачивания для насыщения находится между примерно 0,02 и 0,20 г/см3. Средняя масса на сухой основе слоя для приема/распределения жидкости поглощающего сердечника будет обычно составлять примерно 0,001-0,10 г/см2, предпочтительно примерно 0,015-0,04 г/см2. Если это не указано особо, то все значения массы и плотности вычислены на сухой основе (при уровнях равновесия влажности не выше, чем примерно 6%). Плотность и основная масса могут быть, по существу, одинаковыми, хотя подразумевается, что они охватывают неравномерную плотность и/или основную массу и градиенты плотности и/или основной массы. Таким образом, слой для приема/распределения жидкости может иметь части с относительно высокой или низкой плотностью и основной массой, предпочтительно не превышающими указанные пределы. Значение средней плотности на сухой основе и средней плотности на сухой основе после смачивания для насыщения синтетической мочевиной (1%-ный водный раствор NaCl) с дистиллированной водой вычисляют по основной массе сухого слоя и толщине слоя. Ширину в сухом виде и ширину после смачивания для насыщения измеряют при ограниченном давлении 0,2 фунта/кв.дюйм (1,43 КПа). Среднюю плотность после смачивания для насыщения вычисляют по массе на сухой основе и толщине насыщения. Толщину насыщения измеряют после насыщения слоя (при неограниченных условиях) 1%-ным водным раствором NaCl и приведения в равновесие.

Слой для приема/распределения жидкости в гигиенических поглощающих изделиях состоит, по существу, из полотна гидрофильных химически усиленных целлюлозных волокон. Этими целлюлозными волокнами являются обычно волокна древесной массы, усиленные химическим упрочняющим агентом.

Слой для приема/распределения жидкости должен содержать не более примерно 6% сверхпоглощающего материала. Предпочтительно слой для приема/распределения жидкости будет, по существу, свободным от сверхпоглощающего материала. Термин "по существу, свободный", как он применяется здесь, от сверхпоглощающего материала означает меньше, чем примерно 2% предпочтительно -1% а лучше по существу, ноль, или нулевой процент содержания сверхпоглощающего материала. Термин "по существу, нулевой процент сверхпоглощающего материала" означает низкое содержание (меньше, чем примерно 0,5%) сверхпоглощающего материала, присутствующего в слое для приема/распределения жидкости случайно до контакта или в непосредственной близости от удерживающего слоя, содержащего сверхпоглощающий материал, со слоем для приема/распределения жидкости.

Если сверхпоглощающий материал присутствует в слое для приема/распределения жидкости, особенно в количестве больше, чем примерно 2% то сверхпоглощающий материал в форме частиц поглощающего гелеобразующего материала может иметь сравнительно большой диаметр (например, от примерно 400 до примерно 700 мк со средним размером частиц по массе). Можно применять частицы сверхпоглощающего материала, имеющие средний размер по массе меньше, чем примерно 400 мк.

Как было указано, в изделиях в соответствии с настоящим изобретением применяют химически усиленные волокна. Термин "химически усиленные волокна", как он применяется здесь, означает любые волокна, которые усилены химическими средствами для увеличения жесткости волокон как в сухих, так и во влажных условиях. Такие средства включают в себя добавку химических упрочняющих агентов, которые, например, покрывают и/или пропитывают волокна. Такие средства включают в себя усиленные волокон посредством изменения химической структуры самих волокон, например, посредством образования поперечных связей цепей полимера.

В качестве примера полимерные усиливающие агенты, которые могут покрывать или пропитывать целлюлозные волокна, включают в себя: модифицированный катионом крахмал, имеющий группы, содержащие азот (например, аминогруппы), например, фирмы "Нэшнл Старч энд Кемикл Корп.", Бриджуотер, Нью-Джерси, США; латекс; влагопрочные смолы, например, полиамидэпихлоргидридная смола (например, "Кетепе TM 557H, Hercules, Inc.", Уилмингтон, Делавер, США); полиакриламидная смола (например, патент США N 3556932, выданный 19 января 1971 г. на имя Coscia и др. также, например, имеющийся в продаже полиакриламид, поставляемый фирмой "Америкэн Цианамид Ко.", Стэнфорд, СТ, США, под торговой маркой Parer TM 631 N C); карбамидная смола, меламинформальдегидные смолы и полиэтилениминовые смолы. Общую характеристику влагостойких смол, применяемых в бумажной отрасли промышленности и обычно здесь, можно найти в "TAPPI" (монография, серия N 29. "Влагопрочность бумаги и картона", Текникл Ассосиашн ов ве Палп энд Пейпер. Индастри (Нью Йорк, 1965).

Волокна, применяемые в этих материалах, могут быть также усилены посредством химической реакции. Например, можно нанести сшивающие агенты на волокна, которые после нанесения их заставляют химически образовывать поперечные связи между волокнами. Эти поперечные связи могут увеличить прочность применения поперечных связей между волокнами для химического усиления волокон, однако это не означает, что исключаются другие типы реакций для химического усиления волокон.

Волокна, уcиленные поперечными связями в индивидуализированной (т.е. распущенной) форме, раскрыты, например, в патентах США N 3224926 (Бернадин), выданном 21.12.65 г. 3440135 (Чанг), 22.04.69 г. 3932209 (Чаттери) от13.01.76 г. и 4035147 (Сангениз и др.), выданном 12 июля 1977 г. Более предпочтительные волокна раскрыты в патентах США N 4822453 (Дин и др.) от 18.04.89 г. 4888093 (Дин и др.) от 19.12.89 г. 489642 (Моор и др.), выданном 6.02.90 г. Помимо того, что они гидрофильные, эти усиленные волокна остаются жесткими даже после смачивания; таким образом, ткани, изготовленные из них, не разрушаются, как волокна, изготовленные из обычных неусиленных волокон, когда их смачивают. Это обеспечивает улучшенную способность к принятию и распределению жидкости во время второго и последующих выделений.

В более предпочтительных усиленных волокнах химическая обработка включает в себя образование поперечных связей между волокнами посредством сшивающих агентов, причем такие волокна находятся в сравнительно дегидратированной, дефибрированной (т.е. индивидуализированной), сплетенной, извитой форме. Соответствующие химические усиливающие агенты включают в себя мономерные сшивающие агенты, но без ограничения, причем C2-C8-диальдегиды и C2-C8-моноальдегиды, имеющие кислотные функциональные группы, можно применять для приготовления раствора для сшивания. Эти соединения способны вступать в реакцию по крайней мере с двумя гидроксильными группами в одной целлюлозной цепи или на близко расположенных целлюлозных цепях в одном волокне. Такие сшивающие агенты, предназначенные для применения в изготовлении усиленных целлюлозных волокон, включают в себя, но без ограничения, глутаровый альдегид, глиоксаль, формальдегид и глиоксиловую кислоту. Другими соответствующими усиливающими агентами являются поликарбоксилаты, например лимонная кислота. Поликарбоновые усиливающие агенты и способ получения усиленных волокон из них описаны в заявке США N 596606, выданной 17 октября 1990 г. В этих условиях действие сшивания заключается в образовании волокон, которые усилены и стремятся сохранить их крученую, извитую конфигурацию во время применения в поглощающих изделиях. Такие волокна и способы получения их описаны в упомянутых патентах.

Предпочтительными волокнами являются крученые и извитые волокна, которые можно определить количественно как "количество круток" и "показатель извитости" волокна. Термин "количество круток", как он применяется здесь, означает количество узлов круток, присутствующих на определенной длине волокна. Количество круток применяют в качестве средства измерения степени, до которой волокно вращается вокруг его продольной оси. Термин "узел крутки" означает, по существу, аксиальное вращение на 180o вокруг продольной оси волокна, где часть волокна (т.е. "узел") кажется темной по отношению к остальной части волокна, как это видно под микроскопом с проходящим светом. Узел крутки кажется темным в точках, где проходит через дополнительную стенку волокна в результате упомянутого вращения. Расстояние между узлами соответствует осевому вращению на 180o. Количество узлов крутки на определенной длине волокон (т.е. количество круток), прямо указывюащее на степень крутки волокна, которая является физическим параметром узлов круток, и общее количество круток описаны в патенте США N 4898642.

Предпочтительные усиленные целлюлозные волокна будут иметь среднее число круток сухого волокна на крайней мере примерно 2,7, предпочтительно по крайней мере около 45 узлов прокрутки на миллиметр. Также среднее число круток этих влажных волокон должно составлять предпочтительно по крайней мере примерно 1,8, а лучше около 3,0 и также предпочтительно по крайней мере примерно на 0,5 узлов крутки на миллиметр меньше, чем среднее число круток сухого волокна. Даже более предпочтительно среднее число круток сухого волокна должно составлять по крайней мере примерно 5,5 узлов круток на мм, а среднее число круток влажного волокна примерно 4,0 на мм и должно быть также по крайней мере на 1 узел круток/мм меньше, чем среднее число круток сухого волокна. Лучше всего среднее число круток сухого волокна должно быть по меньшей мере примерно 6,5 узлов круток на миллиметр, а среднее число круток влажного волокна по меньшей мере 5 узлов круток/мм, причем оно также должно быть меньше на 1 узел круток/мм, чем для сухого волокна.

Помимо того, что они крученые,

предпочтительные волокна, используемые в слое для приема/распределения жидкости в поглощающем материале, являются также извитыми. Извитость волокна можно описать как фракционное укорачивание волокна

вследствие образования петель, круток и/или сгибов в волокне. Для целей настоящего изобретения извитость волокна измеряют в значениях двухмерной плоскости. Степень извитости волокна можно определить

по показателю извитости волокна. Показатель извитости волокна, двухмерное измерение витка, определяют путем рассмотрения волокна в двухмерной плоскости. Для определения коэффициента извитости измеряют

выступающий отрезок волокна в качестве самого длинного размера двухмерного прямоугольника, заключающего в себе волокно, LR и фактическую длину волокна LA. После этого можно

вычислить коэффициент извитости волокна по следующему уравнению:

Коэффициент извитости(LA/LR)-1.

Метод анализа по изображению, который можно применять для измерения LR и LA, описан в патенте США N 4898642. Предпочтительно волокна, применяемые в слоях поглощающего сердечника, будут иметь коэффициент извитости по меньшей мере примерно 0,30, а лучше примерно 0,50.

Степень усиления, в зависимости от типа и количества применяемого усиливающего агента (т.е. сшивающего агента), степень дегидратации волокон во время отверждения сшивающего агента, и время и условия отверждения влияют на способность волокна принимать жидкость и на тенденцию волокна к набуханию.

Жесткость волокон, когда это касается стойкости к набуханию стенки волокна, можно определить по степени (WRV) удержания воды усиленными целлюлозными волокнами, применяемыми в поглощающих изделиях. WRV является мерилом количества воды, удерживаемой массой волокон, после удаления, по существу, всей воды между волокнами. Другим параметром, который можно применять для характеристики типа усиленных волокон, образованных посредством сшивающих волокон в сравнительно дегидратированной форме, является величина удержания спирта (ARV). Величина удержания спирта (ARV) является мерилом степени, до которой жидкость, например изопропиловый спирт, который не вызывает значительного набухания волокон, впитывают усиленные волокна. Значение ARV усиленных волокон непосредственно связано со степенью, до которой волокна пропитываются раствором сшивающего агента во время операции усиления волокон. Сравнительно высокие значения ARV указывают на то, что волокна, в общем, набухли до сравнительно значительной степени во время образования поперечных связей. Способы определения значений удержания воды (WRV) и удержания спирта (ARV) описаны в патенте США N 4898642.

Значение WRV для усиленных, крученых и извитых волокон, применяемых согласно настоящему изобретению, будет предпочтительно между примерно 28 и 50% В более конкретных исполнениях значение WRV может составлять примерно 30-45% Считается, что волокна, имеющие значение WRV в этих пределах, обеспечивают оптимальное равновесие набухания, вызванного раскручиванием и жесткостью волокон.

Предпочтительными для применения

усиленными целлюлозными волокнами являются те, которые имеют значение ARV (изопропиловый спирт) меньше, чем примерно 30% Признак, что такие волокна имеют значение ARV (изопропиловый спирт) меньше, чем

примерно 30% указывает на сравнительно дегидратированное ненабухшее состояние этих волокон во время процесса усиления волокон. Более предпочтительно значение ARV (изопропиловый спирт) применяемых

волокон будет составлять меньше, чем примерно 27%

Усиленные целлюлозные волокна, имеющие предпочтительное число круток, показатель извитости и указанные значения WRV и ARV, можно получить

посредством сшивания изнутри таких волокон в сравнительно дегидратированной форме, причем такие волокна сушат одновременно или после и дефибрируют (т.е. "распушивают"), как описано в патенте США N

4898642. Однако это не означает, что обязательно исключается применение других гидрофильных, химически усиленных волокон согласно этому изобретению, такие другие волокна описаны (но не ограничены ими)

в указанных ранее патентах США N 3224926, 3440135, 4035147 и 3932209.

Отличительным признаком усиленных волокон, особенно крученых, извитых усиленных волокон является их способность частично раскручиваться и развиваться при смачивании. Таким образом, когда изготавливают полотна достаточной плотности, полотна могут расширяться при смачивании до равновесной плотности в мокром состоянии, которая когда ее вычисляют по плотности сухого волокна, меньше средней плотности сухого волокна (до смачивания). Это составляет примерно 0,30 г/см3 средней плотности сухого волокна, как было описано, вместе с более низкой средней плотностью волокна после смачивания до насыщения. Такие ткани, которые могут расширяться при смачивании, описаны в патенте США N 4822453. Степень, до которой требуется использовать этот признак при создании поглощающего изделия, специалист в данной области техники сможет отрегулировать относительно количества применяемого упрочняющего агента и степени придания кручения и извитости в усиленных волокнах для достижения требуемой величины расширения при смачивании.

Усиленные целлюлозные волокна в форме полотна можно получить различными способами, включая воздушное и мокрое формование.

Полотна, полученные воздушным формованием

Усиленные целлюлозные волокна можно подвергать воздушному

формованию для получения полотна требуемой плотности и с основной массой. Усиленные волокна для применения согласно настоящему изобретению можно формовать в соответствии с известными способами

воздушного формования целлюлозных волокон. В общем, воздушное формование можно осуществлять посредством измерения потока воздуха, содержащего волокна, по существу, в сухом состоянии на проволочной

сетке и, возможно, сжатия полученного полотна до требуемой плотности. Волокна можно подвергать воздушному формованию до заданной плотности без сжатия. Формованное полотно будет содержать по крайней

мере примерно 50% усиленных целлюлозных волокон, как было описано, причем оно может включать в себя до 100% таких волокон. Полотно может также содержать связующие средства, например описанные ниже,

или другие компоненты, например ингредиенты, изменяющие их свойства к обработке жидкостью (например, гидрофильные поверхностно-активные вещества), и т.п.

Мокрое формование

В

другом примере исполнения целлюлозные волокна подвергают не воздушному, а мокрому формованию для изготовления полотна. Полотна, полученные мокрым формованием, содержат примерно от 50 до 100% усиленных

волокон примерно 0-50% связующих средств для увеличения физической целостности полотна и упрощения обработки в мокром и/или сухом состоянии и для достижения повышенной целостности при смачивании ткани

во время применения. Предпочтительно ткани, полученные мокрым формованием, содержат по крайней мере примерно 2% волокнистого связующего средства или целлюлозного связующего средства с высокой площадью

поверхности. В качестве связующего средства можно применять химические добавки, которые вводят в слой для приема и распределения жидкости при уровнях содержания обычно от примерно 0,2 до 2,0% на

основе массы сухой ткани.

Известны способы мокрого формирования целлюлозного волокнистого материала для изготовления листов, например, папки сухой целлюлозы и бумаги. Обычно эти способы применяют для мокрого формования усиленных волокон для изготовления листов мокрого формования, используемых в поглощающих изделиях в соответствии с изобретением. Соответствующие способы мокрого формования включают в себя ручное листование и мокрое формование с применением бумагоделательных машин, как описано, например, в патенте США N 3301746 (Л.Х.Стэнфорд и др.). Из-за поведения усиленных волокон, особенно из-за тенденции к хлопьеобразованию в водных суспензиях, предпочтительно выполняют определенные модификации в способе, когда мокрое формование осуществляют на бумагоделательных машинах. В общем, ткани мокрого формования можно получить посредством осаждения водной суспензии из волокон на формующую сетку, обезвоживания суспензии для формования мокрого полотна и сушки мокрого полотна. Предпочтительно водные суспензии волокон для мокрого формования будут иметь консистентность волокон между примерно 0,05 и 2,0% лучше -примерно между 0,05 и 0,2% на основе массы всей суспензии. Осаждение суспензии обычно достигается с применением устройства, известного как напорный ящик. Напорный ящик имеет отверстие, известное как щель, для подачи водной суспензии волокон на формующую сетку. Формующую сетку часто называют в технике сеточной частью длинносеточной бумагоделательной машины. Сетка Fourdrinier может иметь конструкцию и размер ячеек, которые применяют для изготовления сухой папки или другой обработки в бумажном производстве. Предпочтительно применяют сетку с размером ячеек примерно 70-100 (шкала Juler стандартных сит). (Все указанные здесь размеры ячеек сетки должны быть основаны на стандартной шкале сит Juler, если это не указано особо). Можно применять обычные конструкции напорных ящиков, известные в технике, для формования листа сухой целлюлозы и листа ткани. Имеющиеся в продаже соответствующие напорные ящики для формования включают в себя, например, напорные ящики со стационарным сводом, двумя сетками и барабанами. После формования мокрое полотно обезвоживают и сушат. Обезвоживание можно осуществить с применением сифонных ящиков или других вакуумных устройств. Обычно обезвоживание увеличивает консистентность волокон между примерно 8 и 45% на основе общей массы мокрого полотна, предпочтительно между примерно 8 и 22% Обезвоживание до консистентности свыше примерно 22% может потребовать мокрого прессования, и поэтому оно менее предпочтительно. После обезвоживания полотно можно, но это не обязательно, передавать с формующей сетки на ткань, которая передает полотно в сушильные устройства. Сушильная ткань является предпочтительно более крупной, чем формующая сетка для увеличения эффективности сушки. Предпочтительно сушильная ткань имеет примерно 30-50% открытой площади и примерно 15-25% ударной площади, например, ткань 31•25 3S (сатинного переплетения), которую зачистили шлифовальной шкуркой для увеличения площади для удара в предпочтительных пределах. Во время передачи с формующей сетки на ткань предпочтительно осуществляют мокрую микроусадку. Мокрую микроусадку можно осуществлять посредством применения формующей сетки со скоростью, которая на ≈5-20% выше, чем скорость движения ткани. Сушку можно осуществлять с применением сушилки с дутьем теплового воздуха или вакуумного устройства, например сифонного ящика, хотя предпочтительна сушилка со сквозным дутьем теплого воздуха. Ткани мокрого формования сушат предпочтительно до конца (обычно до консистентности волокна между примерно 90 и 95%) в воздушных сушилках. Полагают, что воздушная сушка обеспечивает эффективную сушку тканей из усиленных волокон благодаря высокому объему пустот в тканях. Можно применять барабанную паровую сушку, известную в технике, например сушильные цилиндры типа "Янки", однако они менее предпочтительны. Считается, что барабанные сушилки являются менее эффективными для сушки тканей из усиленных волокон и они могут также усаживать ткани. Высушенные ткани предпочтительно не крепируют.

В качестве варианта описанной сушки обезвоженную ткань можно удалить с формующей сетки, размещенной на сушильной сетке, и сушить (неограниченно) в садочном процессе сушки посредством, например, сушилки с дутьем теплого воздуха или в паровой сушилке с принудительной конвекцией.

Усиленные волокна имеют тенденцию образовывать хлопья или сгустки в водном растворе. Для исключения флоккуляции водную суспензию необходимо накачивать в напорный ящик при линейной скорости по крайней мере примерно 0,25 м/с. Также предпочтительно, чтобы линейная скорость суспензии после выхода суспензии из щели напорного ящика была примерно в 2-4 раза выше скорости формующей сетки. Другой способ уменьшения флоккуляций волокон в процессе мокрого формования описан в патенте США N 48895-97, выданном 26 декабря, 1989 г. причем в этом способе струи воды направляют на формованные мокрым способом волокна сразу после их осаждения на формующей сетке.

Связующие средства

По сравнению с обычными неусиленными целлюлозными волокнами сшитые крученые усиленные волокна, как было описано, образуют листы с низким пределом прочности при растяжении,

особенно в невысушенном состоянии. Таким образом, для упрощения обработки и повышения целостности тканей, особенно тканей, полученных мокрым формованием (хотя связующие средства можно применять с

тканями, полученными воздушным формованием), связующее средство можно вводить в ткань или на ткань как одно целое. Это можно сделать посредством добавки связующего средства в волокна до формования

полотна (мокрым или воздушным способом формования полотна) либо посредством нанесения связующего средства (например, химического добавочного связующего средства) на ткань мокрого формования, после

осаждения на формующую сетку и до сушки, посредством нанесения связующего средства на сухое полотно (получено мокрым формованием) либо посредством их комбинации.

Соответствующие связующие средства до добавки в усиленные целлюлозные волокна до формования мокрого полотна из волокнистой массы включают в себя без ограничения различные целлюлозные и синтетические волокнистые материалы. Такой материал включает в себя неусиленные целлюлозные волокна (т.е. обычные волокна из целлюлозной массы), высокорафинированные неусиленные целлюлозные волокна, которые размотаны до степени помола, определяемой на канадском приборе (CSF) меньше, чем примерно 200 CSF, более предпочтительно -от ≈100 CSF до ≈200 CSF (высокорафинированные волокна определены здесь как "крилл", и целлюлозный материал с большой площадью поверхности, например растянутые целлюлозные волокна).

Различные виды материала из синтетического волокна могут применяться в связующем средстве из синтетического волокна. Для целей настоящего изобретения применение "синтетических волокнистых материалов" в качестве связующего средства должно относиться к использованию таких волокнистых материалов в конечном продукте в виде волокна. (Предпочтительно синтетические волокна имеют по меньшей мере стабильную длину, то есть волокна имеют среднюю длину по меньшей мере примерно 1, 5 см). Полагают, что любой тип волокнистого материала, пригодного для использования в обычных абсорбирующих изделиях, подходит для применения в полотне для приема и распределения жидкости в соответствии с настоящим изобретением. Специальные примеры такого волокнистого материала включают в себя модифицированные целлюлозные волокна, искусственное волокно, полиэфирные волокна, например полиэтилентерефталат (дакрон), гидрофильный нейлон (гидрофил) и т.п. Другие пригодные волокна включают в себя ацетатцеллюлозу, поливинилфторид, поливинилинденхлорид, акрилы, поливинилацетат, полиамиды (например, нейлон), двухкомпонентные, трехкомпонентные волокна, их смеси и т.п. Предпочтительны гидрофильные волокнистые материалы. Примеры соответствующих гидрофильных материалов включают в себя гидрофилизированные гидрофобные волокна, например термопластичные волокна, обработанные поверхностно-активным веществом или двуокисью кремния, полученные из полиолефинов, например полиэтилен и полипропилен, полиакрилы, полиамиды, полистиролы, полиуретаны и т.п. Такие синтетические волокна, которые можно добавлять в ткань и использовать в конечном продукте из ткани в виде волокна, включают в себя вискозу, полиэтилен, полипропилен и т.д. Такие волокна, когда они гидрофобны, могут предпочтительно присутствовать в количестве менее примерно 30% от общего веса ткани, так что ткань в сущности остается гидрофильной. Обычно неусиленные волокна крилл и синтетические волокна могут также применяться в тканях, полученных воздушным формованием.

В одном из предпочтительных воплощений изобретения, где слой для приема и распределения жидкости получен способом жидкого формования, полотно содержит примерно от 85 до 95% усиленного целлюлозного волокна и примерно от 5 до 15% крилла, предпочтительно примерно от 9 до 95% усиленного волокна и примерно от 5 до 10% крилла, наиболее предпочтительно -примерно 92% усиленных волокон и примерно 8% крилла. Соответствующие целлюлозные волокна для применения в качестве крилла включают в себя древесное волокно из химически обработанной целлюлозы, включая целлюлозные волокна из мягкой и твердой древесины, предпочтительно волокна из мягкой древесины южных пород (например, фоли флафф (Folly Fluff), фирма "Проктер энд Гэмбл Ко.", Мемфис, Теннесси, США). Все процентное содержание ткани, которое дано, если оно не указано особо, приведено на основе общей массы сухого полотна.

В другом примере воплощении изобретения слой полотна для приема и распределения жидкости содержит усиленные волокна и примерно до 25% целлюлозного материала с большой площадью поверхности, например растянутые целлюлозные волокна. Предпочтительно слой для приема и распределения жидкости, состоящий из полотна с усиленными волокнами, полученными жидким формованием, будет содержать примерно от 85 до 98% усиленных волокон, предпочтительно - примерно от 90 до 95% и примерно от 2 до 15% а более предпочтительно - примерно от 5 до 10% целлюлозы с большой площадью поверхности. Целлюлозный материал с большой площадью поверхности, применяемый в данном изобретении, обычно имеет площадь поверхности по меньшей мере примерно 10 м2/г, предпочтительно -по меньшей мере примерно 20 м2/г целлюлозного материала. Можно дать ссылку на патент США N 47612031 (Винсон), 1988, с целью подробного рассмотрения растянутых целлюлозных волокон.

Однако целлюлозные волокна, в общем, являются многокомпонентными с ультраструктурой, полученными из целлюлозных полимеров. Также могут присутствовать лигнин, гемицеллюлоза и другие компоненты, известные в технике. Целлюлозные полимеры концентрируются поперечно, образуя нитевидные структуры, называемые микрофибриллами. Известно, что микрофибриллы имеют диаметр примерно 10-20 нм и их можно увидеть под электронным микроскопом. Часто микрофибриллы присутствуют в форме небольших пучков, известных как макрофибриллы. Макрофибриллы можно охарактеризовать как множество микрофибрилл, которые концентрируются сбоку, образуя нитевидную структуру, причем они имеют больший диаметр, чем микрофибриллы, но значительно меньше диаметра целлюлозного волокна. В общем, целлюлозное волокно состоит из сравнительно тонкой первичной стенки и сравнительно толстой вторичной стенки. Первичная стенка тонкое, подобное сетке покрытие на наружной поверхности волокна, в основном, образована микрофибриллами. Объем стенки волокна, т.е. вторичная стенка, состоит из комбинации микрофибрилл и макрофибрилл (см. Pulp and Paper Manufacture том I "Свойства волокнистых исходных материалов и их производство для превращения в волокнистую массу" /Под ред. М. Кокурека, глава VI, "Ультраструктура и химия", с. 35-44. Монреаль: Кэнэдиен Палп энд Пейпе Индастри, Атланта: Текникл Ассосиэйшн ов ве Палп энд Пейпе Индастри, 1983). Таким образом, вспененные целлюлозные волокна относятся к микрофибриллам и макрофибриллам, которые, по существу, выделены или диссоциированы из ультраструктуры целлюлозных волокон.

Целлюлозу с высокой площадью поверхности можно также получить из целлюлозных волокон путем пропускания жидкой суспензии целлюлозных волокон через отверстие небольшого диаметра, в котором суспензия подвергается перепаду давления по крайней мере 3000 фунт/кв.дюйм и действию сдвига с высокой скоростью с последующим замедляющим соударением с высокой скоростью. Суспензию направляют через отверстие повторно, пока не получат, по существу, стабильную суспензию (патент США N 4483743 (Турбак и др.), 1984).

Предпочтительный способ получения вспененных целлюлозных волокон раскрыт в патенте Винсона, и он заключается в соударении волокнистого материала, имеющего фибриллярную ультраструктуру (например, целлюлозные волокна), с тонкоизмельченной средой, чтобы заставить микрофибриллы и макрофибриллы отделяться от ультраструктуры волокнистого материала.

Длина целлюлозного материала с высокой площадью поверхности составляет предпочтительно ≈20-200 мкм.

Обычно для мокрого формования применяют целлюлозу с высокой площадью поверхности в форме влажной волокнистой массы, обычно содержащей 15-17% твердых частиц и предпочтительно разбавленной до содержания твердых частиц меньше, чем 4% и обработанной в ролле и дисковом рафинере для разрушения переплетений. Затем целлюлозу с высокой площадью поверхности хорошо смешивают с усиленными волокнами, и суспензию подвергают мокрому формованию, как было описано. Для смешивания усиленных волокон и целлюлозы с высокой площадью поверхности можно применять мешалку, дробилку или рафинер (например, рафинер с одним или двойным диском или конусный рафинер, либо другое оборудование, известное в технике). Для улучшенного удержания целлюлозы с высокой площадью поверхности предпочтительно применяют тонкую сетку (например, 84M, (84•76,5 с ткацким переплетением), а не более открытую сетку, обычно применяемую для формования.

Другие связующие средства для улучшения физической целостности слоя для приема/распределения жидкости и/или упрощения обработки тканей, особенно тканей мокрого формования, для применения в качестве слоя для приема/распределения жидкости включают в себя химические добавки, например смолистые связующие, латекс и крахмал, известные в технике для обеспечения повышенной целостности волокнистых тканей. Соответствующие смолистые связующие включают в себя те, которые известны их способностью обеспечивать влагопрочность бумажных материалов, например те, которые можно найти в монографии TAPPI (серия N 29. Влагопрочность бумаги и картона. Нью-Йорк: Техническая ассоциация целлюлозной и бумажной отрасли промышленности, 1965). Соответствующие смолы включают в себя полиамидэтихлоргидриновые и полиакриламидные смолы. Другими смолами, которые могут найти применение в этом изобретении, являются мочевина-фольмадегид и меламинформальдегидные смолы. Наиболее общими функциональными группами являются, например, аминовые и метилоловые группы, присоединенные к азоту. Согласно настоящему изобретению можно также применять смолы полиэтилениминового типа. В качестве химических добавок можно применять крахмал, особенно катионные модифицированные крахмалы. Такие материалы с катионным крахмалом, обычно модифицированным азотсодержащими группами, например аминовыми и метиловыми группами, присоединенными к азоту, можно получить от фирмы "Нэчурэл Старч энд Кемикл Корпорейшн", Бриджуотер, Нью-Джерси. Другие соответствующие связующие включают в себя, но без ограничения, поливинилацетат полиакриловой кислоты.

Количество добавляемых химических присадочных связующих обычно составляет примерно от 0,25 до 2% от общей массы ткани. Если химические присадочные связующие добавляют к усиленным волокнам в водной суспензии, то обычно предпочтительно также присутствуют неусиленные целлюлозные волокна либо целлюлоза с большой площадью поверхности для улучшения удерживания химических присадочных связующих. Химические присадочные связующие можно наносить на высушенные или невысушенные ткани посредством набивки тканей, распыления или другими известными способами.

Термопластичный усиленный слой для приема и распределения жидкости

В другом примере воплощения

изобретения слой для приема и распределения жидкости содержит ткань, полученную воздушным или жидким формованием (предпочтительно воздушным формованием), причем ткань усилена термопластичным связующим

материалом в количестве примерно от 10 до 50% предпочтительно

примерно от 25 до 45% а более предпочтительно примерно от 30 до 45% где термопластичный связующий материал обеспечивает точки

соединения в местах пересечения усиленных целлюлозных волокон. Такие термически связанные ткани могут, в общем, изготавливаться формованием ткани, содержащей усиленные целлюлозные волокна и

термопластичные волокна, которые предпочтительно равномерно распределены по ткани. Ткань можно формовать способами воздушного формования либо жидкого формования. После формования ткань термически

соединяют нагревом до тех пор, пока не расплавятся термопластичные волокна. При плавлении по меньшей мере часть термопластичного материала мигрирует в точки пересечения усиленных целлюлозных волокон

вследствие перепадов капилляров между волокнами. Эти точки пересечения становятся местами соединения для термопластичного материала. Затем ткань охлаждают, и мигрированный термопластичный материал

связывает усиленные целлюлозные волокна вместе в точках соединения. Плавление и миграция термопластичного материала в точки пересечения усиленных целлюлозных волокон оказывают эффект увеличения

среднего размера пор в ткани, при этом плотность и основная масса получаемой ткани сохраняются. Это может улучшить свойства слоя принимать/распределять жидкость после начальных выделений благодаря

улучшенной проницаемости жидкости, а при последующих выделениях -благодаря способности усиленных волокон сохранять их жесткость при смачивании и способности термопластичного материала оставаться

связанными в точке пересечения волокон при смачивании и сжатия в мокром состоянии. В общем, термически связанная ткань сохраняет свой первоначальный общий объем, однако объемные зоны, ранее занятые

термопластичным волокнистым материалом, становятся открытыми, таким образом увеличивается средний размер капиллярных пор между волокнами.

Термически связанные и усиленные термопластичным материалом впитывающие ткани, применяющие обычные неусиленные целлюлозные волокна, описаны в патенте США N 4590114, выданном Д.К.Холтману 20 мая 1986 г. Питером Г.Битером (Значение добавки термически связанных заполнителей в поглощающих изделиях //Нонвувенз Уорлд, ноябрь, 1983, с. 49-55). Применяемые способы обработки для их изготовления можно использовать и здесь.

Термопластичный связующий материал должен быть равномерно распределен по всей ткани. После формования сухого полотна его можно нагревать до температуры плавления термопластичных волокон, но не до обугливания или иного повреждения усиленных целлюлозных волокон. После охлаждения по крайней мере часть повторно отвержденного термопластичного материала будет образовывать точки связи, которые закрепляют усиленные целлюлозные волокна друг с другом в точках пересечения отдельных волокон для образования стабилизирующей сетки сторон связи между волокнами в точке пересечения усиленных целлюлозных волокон.

Термопластичные связующие материалы, которые можно применять в слоях для приема/распределения жидкости, включают в себя термопластичный полимер, который можно расплавлять при температурах, при которых целлюлозные волокна не будут чрезмерно разрушаться. Предпочтительно температура плавления термопластичного связующего материала будет меньше, чем примерно 135oC, преимущественно между примерно 75 и 175oC. В любом случае температура плавления должна быть не ниже, чем температуры, при которых изделия согласно изобретению должны храниться, таким образом, температура плавления будет обычно не ниже, чем примерно 50oC.

В качестве термопластичного связующего материала можно применять, например, полиэтилен, полипропилен, полиэфир, поливинилхлорид, поливинилиденхлорид. Другие синтетические волокнистые материалы, которые можно применять в термически связанных тканях, описаны выше.

Предпочтительно термопластик не будет значительно поглощать или впитывать водную текучую среду. Однако поверхность термопластичного материала может быть гидрофильной или гидрофобной. (Термины "гидрофильный" и "гидрофобный" означают степень, до которой поверхности смачиваются водой). Поверхность термопластика можно сделать гидрофильной посредством обработки гидрофобного термопластичного связующего материала поверхностно-активным веществом, например неионным и анионным поверхностно-активным веществом, посредством разбрызгивания поверхностно-активного вещества или окунания материала в поверхностно-активное вещество. После плавления и повторного затвердения поверхностно-активное вещество будет стремиться оставаться на поверхностях термопластика. Соответствующие поверхностно-активные вещества включают в себя неионные поверхностно-активные вещества, например Brif 76, продукт фирмы "ICI Америкэз, Инк.", Уилмингтон, Делавэр, и различные материалы, продаваемые под торговой маркой Пегосперсе фирмой "Глико Кемикл, Инк.",Гринвич, Коннектикут. Можно также применять анионные поверхностно-активные вещества. Поверхностно-активные вещества наносят при уровне содержания примерно от 0,2 до 1 г/м2 термопластичного связующего материала. Гидрофильные материалы более желательны при более высоких уровнях термопластичного материала, особенно выше примерно 40% сухого полотна.

Термопластичные материалы для применения здесь могут быть длиной порядка примерно 0,1-6 см, предпочтительно приблизительно от 0,3 до 3 см.

Предпочтительный тип термопластичного волокнистого материала -это имеющийся в продаже и известный как PUPEXTM материал ("Геркулес, Инк.", Уилмингтон, Делавэр, США). PUPEX это полиолефиновый материал, имеющий очень высокое отношение площади поверхности к массе, который обычно получают путем распыления расплавленного полимера и газа через сопло в вакууме. PUPEX имеется в форме полиэтилена и полипропилена.

Применяемый термопластик может быть гидрофильным или гидрофобным.

Как было описано, ткани из усиленных целлюлозных волокон, армированные термопластичным связующим, можно получить способами мокрого или воздушного формования. Ткани воздушного формования можно получить путем смешивания целлюлозных и термопластичных волокон с последующим воздушным формованием в соответствии с описанным способом. Усиленные целлюлозные и термопластичные волокна можно смешивать в случае воздушного формования посредством кардования и дозирования воздушным потоком усиленных волокон и термопластичного волокнистого материала вместе и направления объединенной системы через устройство для осаждения при помощи щетки на сетку или другое устройство для формования полотна. Такие способы известны в технике. Соответствующее оборудование включает в себя системы воздушного формования, поставляемые фирмой "Дэн Вебформинг Интернэшнл Лимитед" (Риссков, Дания). Соответствующий способ и устройство для последующего воздушного формования также описаны в патенте США N 4590114 (Холтман, Д.К.), выданном 20 мая 1986 г. Для мокрого формования термопластичный волокнистый материал можно смешивать с усиленными целлюлозными волокнами в водной суспензии до формования полотна. Термопластичный материал предпочтительно плавят путем соединения сквозным потоком воздуха, однако не исключены другие способы, например инфракрасным светом. В другом варианте полотно подвергают термическому тиснению с одной или обеих сторон полотна. Этот способ описан подробно в патенте США N 4590114.

Как было описано, в качестве внешней опоры, дополнительно или вместо описанных связующих средств можно применять грубые холсты, например листы ткани и другие водопроницаемые нетканые листы.

Удерживающий слой

Другим существенным элементом впитывающего сердечника является нижний слой для удержания жидкости, который содержит по

меньшей мере 15 мас. предпочтительно по меньшей мере 25% сверхпоглощающего материала (более полно определено далее) и от 0 до примерно 85% предпочтительно менее примерно 75% носителя

сверхабсорбирующего материала. Основная функция слоя для удержания жидкости заключается во впитывании выделяемой телом жидкости из верхнего слоя для приема и распределения жидкости и поддержании такой

жидкости под давлением, возникающим в результате передвижения носителя. Таким образом, удерживающий слой расположен смежно, и он связан посредством жидкости со слоем для приема и распределения

жидкости. В идеальном смысле слой для удержания жидкости осушает верхний слой и снимает большую часть нагрузки от впитанной жидкости.

Как указывалось, удерживающий слой содержит сверхпоглощающий материал, например (но не ограничиваясь обязательно этим) дискретные частицы абсорбирующего гелеобразующего материала и сверхабсорбирующего волокнистого материала, например акрилатовые привитые волокна и сверхабсорбирующие модифицированные волокна. Сверхпоглощающий материал может присутствовать в любой форме, причем он может быть включен в гибкое полотно или лист для образования удерживающего слоя. Сверхпоглощающий материал при контакте с жидкостями, например водой или жидкостями из организма, поглощает такие жидкости. (Термин "жидкости" означает жидкость, а не газы). Жидкость, выпускаемая в слой для приема/распределения жидкости и передаваемая удерживающему слою, может приниматься и удерживаться сверхпоглощающим материалом, таким образом, получают изделия с улучшенной поглощающей способностью и/или улучшенным свойством удерживать жидкость.

Сверхпоглощающие материалы, предназначенные для применения согласно изобретению, включают в себя те, которые способны поглощать по крайней мере примерно 10 г, предпочтительно примерно 15 г, а лучше ≈20 г синтетической мочевины (1,0%-ный раствор NaCl) водного раствора на грамм сверхпоглощающего материала, как определено согласно способу измерения поглощающей способности.

Применяемый поглощающий материал обычно присутствует в форме дискретных частиц поглощающего гелеобразующего материала. Эти частицы будут обычно распределяться внутри полотна волокнистого материала в качестве носителя. Сверхпоглощающий волокнистый материал может содержать синтетические или натуральные волокна. Соответствующими волокнистыми носителями являются целлюлозные волокна в форме бумажной пыли, обычно используемой во впитывающих сердечниках. Можно также применять модифицированные целлюлозные волокна, например описанные усиленные целлюлозные волокна, однако их не используют предпочтительно в удерживающем слое. Можно также применять синтетические волокна, и они включают в себя те, которые получены из ацетатцеллюлозы, поливинилфторида, поливинилиденхлорида, акрила (например, орлон), поливинилацетата, нерастворимого поливинилового спирта, полиэтилена, полипропилена, полиамидов (например, найлон), полиэфиров, двухкомпонентных и трехкомпонентных волокон, их смесей и т.п. Предпочтительные синтетические волокна имеют весовой номер волокна от примерно 3 денье на нить до примерно 25 денье/нить, а лучше ≈5-6 денье/нить. Также предпочтительно поверхности волокон являются гидрофильными или их обрабатывают, чтобы сделать гидрофильными.

Средняя плотность на сухой основе слоя для удержания жидкости, содержащего несверхпоглощающие волокна в качестве носителя сверхпоглощающего материала, будет обычно находиться в пределах примерно 0,06-0,5 г/см3, а лучше ≈0,10-0,4 г/см3, даже лучше 0,15-0,3 г/см3 и наиболее предпочтительно ≈0,15-0,25 г/см3. Обычно основная масса нижнего слоя для удержания жидкости может составлять примерно от 0,04 до 0,08 г/см2, наиболее предпочтительно ≈0,05-0,07 г/см2.

Как и в случае со слоем для приема/распределения жидкости, плотность и основная масса не обязательно должны быть одинаковыми на протяжении всего удерживающего слоя. Удерживающий слой может иметь участки со сравнительно более высокой плотностью и основной массой. Так же, как и в слое для приема/распределения жидкости, значения плотности вычисляют по основной массе и толщине слоя, измеренных при ограничивающем давлении 0,2 фунт/кв.дюйм (1,43 КПа). Значения плотности и основной массы включают в себя массу сверхпроводящего материала. Также удерживающий слой может иметь градиент сверхпроводящего материала: например, больше сверхпроводящего материала присутствует на участках со сравнительно высокими требованиями к передаче жидкости (т.е. вблизи точки выпуска жидкости) и меньше сверхпроводящего материала в зонах более низкой потребности.

Чаще всего сверхпоглощающий материал, который применяют в удерживающем жидкость слое впитывающего сердечника, содержит водонерастворимый, слегка сшитый, частично нейтрализованный полимерный абсорбирующий гелеобразующий материал. Такой материал образует гидрогель при контакте с водой. Такие полимерные материалы можно получить из полимеризуемых ненасыщенных мономеров, содержащих кислоту. Соответствующие ненасыщенные кислые мономеры, применяемые для приготовления полимерного гелеобразующего материала, используемого в изобретении, включают в себя те, которые перечислены в патенте США N 4654039 (Брандт/Голдман/Ингмин), выданном 31 марта 1987 г. Предпочтительные мономеры включают в себя акриловую, метакриловую и 2-акриламидо-2метилпропансульфокислоту. Сама акриловая кислота особенно предпочтительна для получения полимерного гелеобразующего материала.

Полимерный компонент, образованный из ненасыщенных мономеров, содержащих кислоту, может быть привит на других типах полимерных разновидностях, например крахмале или целлюлозе. Особенно предпочтительны привитые полиакрилатовые материалы на основе крахмала этого типа.

Предпочтительные полимерные поглощающие гелеобразующие материалы, которые можно получить из обычных типов мономеров, включают в себя гидролизованный акрилонитриловый привитый крахмал, полиакриловый привитый крахмал, полиакрилаты, сополимеры на основе малеинового ангидрида и их комбинации. Особенно предпочтительными являются полиакрилаты и полиакрилатовый привитый крахмал.

Независимо от природы основных полимерных компонентов частиц гидрогельобразующего полимерного абсорбирующего гелеобразующего материала, применяемого в обоих слоях впитывающих сердечников, такие материалы будут, в общем, слегка сшитыми. Сшивание служит для того, чтобы сделать гидрогельобразующие полимерные гелеобразующие агенты, применяемые согласно изобретению, по существу, водонерастворимыми, и, таким образом, сшивание определяет частично объем геля и свойства полимера извлекать гидрогели, образующиеся из применяемых полимерных гелеобразующих агентов. Соответствующие сшивающие агенты хорошо известны в технике, и они включают в себя, например, те, которые описаны подробно в патенте США N 4076663 (Масуда и др.), выданном 28 февраля 1978 г. Предпочтительными сшивающими агентами являются ди- или полиэфиры ненасыщенных моно- или поликарбоновых кислот с полиолами, бисакриламиды и ди- или триаллиламины. Другими предпочтительными сшивающими агентами являются N, N'- метиленбисакриламид, триметилолпропантриакрилат и триаллиламин. Сшивающий агент может, в общем, составлять примерно 0,001-5 мол. от полученного гидрогельобразующего полимерного материала. Более предпочтительно сшивающий агент будет составлять примерно от 0,01 до 3 мол. частиц гидрогельобразующего полимерного гелеобразующего материала.

Частицы слегка сшитого гидрогельобразующего полимерного гелеобразующего материала, которые можно применять в изделиях согласно настоящему изобретению, обычно используют в их частично нейтрализованной форме. Для целей изобретения такие материалы считаются частично нейтрализованными, когда по крайней мере 25 мол. предпочтительно по крайней мере 50 мол. мономеров, используемых для образования мономера, составляют мономеры, содержащие кислотную группу, которые были нейтрализованы катионом, образующим соль. Соответствующие сольобразующие катионы включают в себя щелочной металл, аммоний, замещенный аммоний и амины. Этот процент содержания всех применяемых мономеров, которые представляют собой нейтрализованные мономеры, содержащие кислотную группу, определен здесь как "степень нейтрализации".

Полотна, содержащие частицы поглощающего гелеобразующего материала и несверхпоглощающий волокнистый носитель, будут обычно иметь примерно от 10 до 80% обычно ≈20-75% полимерного гелеобразующего материала и примерно 20-90% а лучше ≈25-80% носителя. Такие полотна обычно получают путем воздушного формования, при котором воздушный поток частиц поглощающего материала вводят в воздушный поток волокнистого носителя.

Также предусмотрено образование удерживающего слоя, в котором частицы поглощающего гелеобразующего материала наслаивают между двумя или больше полотнами волокнистого материала, например, как описано в патенте США N 4578068 (Крамер и др.), выданном 25 марта 1986 г.

Сверхпоглощающие волокна можно применять вместо частиц поглощающего гелеобразующего материала. Сверхпоглощающие волокна известны в технике. Они описаны в "Текстаил Сайенс энд Текнолоджи", том 7, Проной К, Четтерри, изд. Элсевиер Сайнс Паблишерз В.В. (Нидерланды), 1985, главы VII и VIII. Можно применять синтетические и натуральные волокна, например целлюлозные волокна. Сверхпоглощающие волокна должны иметь поглощающую способность по крайней мере примерно 10 г синтетической мочевины на грамм сверхпоглощающего материала (по массе на сухой основе), предпочтительно по крайней мере примерно 15 г/г.

Один тип сверхпоглощающих волокон содержит модифицированную поликарбоксилатовым полимером целлюлозную волокнистую массу, например умеренно гидролизованную метилакрилатовую привитую крафтцеллюлозу мягких пород дерева. Эти сверхпоглощающие волокна описаны в заявке США N 07/378154, поданной 11 июля 1989 г. и озаглавленной "Впитывающая бумага, содержащая волокнистую целлюлозу, модифицированную полимером, и способ мокрого формования для ее производства" (Ларри Н.Маккей и С.Эбрахим Сьюид-Резай).

Другие типы сверхпоглощающих волокон могут включать в себя сшитую карбоксиметилцеллюлозу и привитые полимером целлюлозные волокна. Привитые полимером целлюлозные волокна включают в себя гидрализованный полиакрилонитрил, полиакриловые эфиры и полиакриловые и полиметакриловые кислоты. Эти сверхпоглощающие волокна, включая их обсуждения и ссылку на способы их изготовления, можно найти в "Chatterjec", т.7, в Текстаил Сайнс энд Текнолоджи, который включает в себя: А.Х.Захрана и др. Прививка акриловой и метакриловой кислоты к целлюлозным волокнам путем облучения для придания или высокой способности поглощать воду //Эпп. Полимер Сайнс, т.25, 1980, 535-542, в которой рассматривается прививка облучением метакриловой кислоты и акриловой кислоты на целлюлозных волокнах; патент США N 4036588, Дж. Л.Уилльямс и др. выданный 19 июля 1977 г. в котором описана графт-сополимеризация винилового мономера, содержащего гидрофильную группу на материале, содержащем целлюлозу, например вискозные волокна; патент США N 3838077 (Х.У. Хофтизер и др.), выданный 24 сентября 1974 г. в котором описаны полиакрилонитриловые привитые целлюлозные волокна.

Сверхпоглощающие волокна можно добавлять в ткани из обычных или других несверхпоглощающих волокон, например в ткани, полученные мокрым или воздушным формованием, причем из них можно также изготовить нетканые листы.

В другом примере исполнения слой для удержания жидкости состоит из сверхпоглощающих волокон, которые формуют в нетканые листы. Такие листы могут состоять, по существу, из сверхпоглощающих волокон практически без носителя, хотя такие листы могут включать в себя носитель, причем такие примеры исполнения не следует рассматривать как исключительные. Нетканые листы, изготовленные из сверхпоглощающих волокон, например неакрилатовых сверхпоглощающих микроволокон, и сверхпоглощающие волокна, пригодные для изготовления таких листов, поставляются фирмой "Арко Кемикл Ко." (Нютаун Сквэар, Пенсильвания, США) под торговой маркой FIBERSOPBTM и японской фирмой "Джэпэн экслэн Ко. Лимитед" (Осака, Япония), которая поставляет сверхпоглощающие волокна, содержащие полиакрилонитриловый сердечник с оболочкой из полиакриловой кислоты, полиаммониевый акрилат под торговой маркой LANSEALTM.