Установка и способ изготовления керамических изделий - RU2716321C1

Код документа: RU2716321C1

Чертежи

Описание

Данная заявка претендует на приоритет по дате подачи заявки на патент № 102017000026199, поданной 9 марта 2017 года в Италии, раскрытие которой включено посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к установке и способу изготовления керамических изделий.

Уровень техники

В области производства керамических изделий (в частности, плит; более конкретно, кафельных плиток) известно использование машин для уплотнения полусухих порошков (керамических порошков с влажностью примерно 5-6%). Данные машины содержат устройства подачи керамического порошка различных типов.

Данные машины часто используются для производства продуктов, имитирующих природные камни, такие как мрамор и/или гранит. Данные продукты имеют внутренние прожилки, распределенные в случайном порядке по толщине продуктов.

Альтернативно или дополнительно, может быть целесообразным использовать порошки различных типов для получения изделий с определенными структурными и/или физическими характеристиками.

В некоторых случаях смеси порошков различных цветов со случайным распределением подают в полость со стальными литейными формами и затем сжимают таким образом, чтобы получить, например, плиты уплотненного порошка.

Также было предложено производство плит со случайным распределением порошков различных цветов с использованием машин непрерывного уплотнения, содержащих конвейерный узел для транспортировки (по существу непрерывным образом) порошкового материала вдоль заданного пути через рабочую станцию в зоне, где расположено устройство уплотнения, которое пригодно для уплотнения порошкового материала посредством прижимных роликов для получения слоя уплотненного порошка.

Пример машины непрерывного уплотнения керамического порошка описан в международной заявке на патент WO2005/068146 от того же заявителя, что и в настоящей заявке.

Также известно создание графического оформления (например, с помощью цифровой печати) поверх слоя уплотненного керамического порошка, чтобы готовое изделие было визуально более похожим на природный материал.

Однако доступные в настоящее время системы для уплотнения керамических порошков различных типов имеют ряд недостатков, из которых можно назвать следующие. Распределение порошков происходит случайным образом и, таким образом, по существу не воспроизводимо. Очень редко прожилки, которые образуются в толще изделий (и поэтому видны на краях изделий), находятся в положении, согласованном с оформлением поверхности, полученным при печати. От этого значительно страдает эстетический вид продукта, и несхожесть с натуральным продуктом (например, мрамором) становится гораздо более очевидной.

Задачей настоящего изобретения является создание установки и способа изготовления керамических изделий, позволяющих по меньшей мере частично преодолеть недостатки известного уровня техники, и при этом являющихся экономичными и простыми в производстве.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Заявлены установка и способ изготовления керамических изделий согласно настоящему изобретению, как указано в независимых пунктах формулы изобретения и, предпочтительно, в любом из пунктов формулы изобретения, прямо или косвенно зависящих от независимых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано ниже со ссылкой на прилагаемые чертежи, которые иллюстрируют неограничивающие примеры его осуществления, где:

- на фиг.1 показан схематичный вид сбоку установки согласно настоящему изобретению;

- на фиг.2 показан схематичный вид в аксонометрии части установки с фиг.1;

- на фиг.3 показана виртуальная диаграмма части процесса управления для установки с фиг.1;

- на фиг.4 показан вид сбоку в частичном разрезе детали установки с фиг.1;

- на фиг 5 показан вид сбоку в частичном разрезе альтернативного варианта осуществления детали с фиг. 4;

- на фиг.6 показан вид сбоку в разрезе дополнительной детали установки с фиг.1;

- на фиг.7 показана в увеличенном масштабе деталь с фиг.2;

- на фиг.8 показан вид сбоку в частичном разрезе альтернативного варианта осуществления детали с фиг.4;

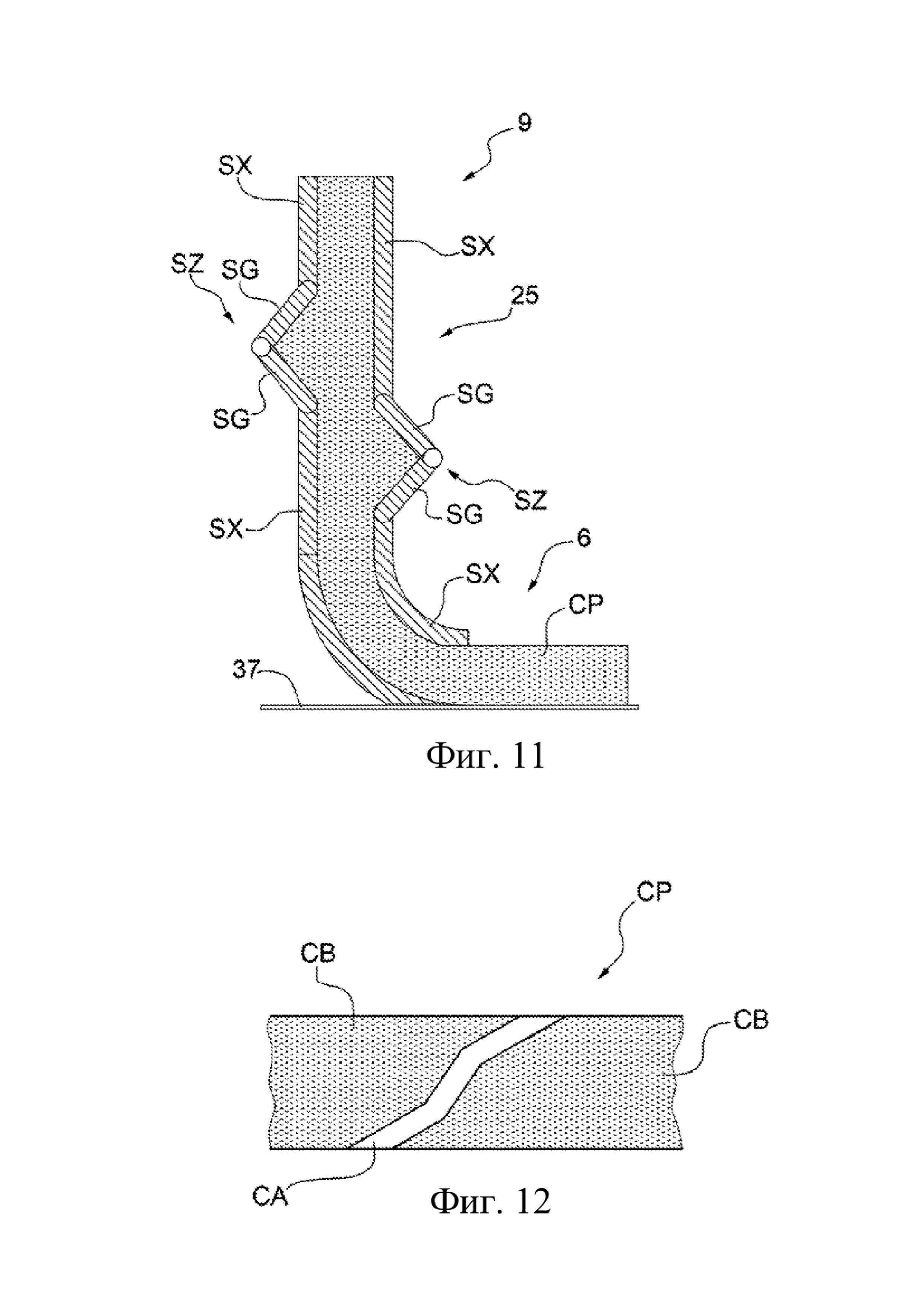

- на фиг.9-11 показаны виды в поперечном разрезе альтернативного варианта осуществления детали с фиг.6; и

- фиг.12 показан вид в разрезе по линии XII-XII части с фиг.2.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения, на фиг.1 номером позиции 1 обозначена в целом установка для изготовления керамических изделий Т. В установке 1 расположена машина 2 для уплотнения порошкового материала СР, содержащего керамический порошок (в частности, порошковый материал СР является керамическим порошком).

В частности, изготавливаемые керамические изделия Т представляют собой плиты (более конкретно, кафельные плитки).

Машина 2 содержит устройство 3 уплотнения, расположенное в зоне рабочей станции 4 и выполненное с возможностью уплотнения порошкового материала CP для получения слоя уплотненного порошка KP; и конвейерный узел 5 для транспортировки порошкового материала CP (по существу непрерывным образом) вдоль участка PA заданного пути от входной станции 6 к рабочей станции 4 в направлении A подачи и слоя уплотненного порошка KP от рабочей станции 4 вдоль участка PB заданного пути к выходной станции 7 (в частности, вдоль направления A). В частности, заданный путь состоит из участков PA и PB.

Машина 2 также снабжена узлом 9 подачи, который содержит устройство 10 подачи и устройство 11 подачи, расположенные над конвейерным узлом 5. Устройство 10 подачи выполнено с возможностью вмещения (керамического) порошкового материала CA первого типа и содержит соответствующую накопительную камеру 12 (как показано на фиг.4), имеющую соответствующее выходное отверстие 13, продольная протяженность которого поперечна (в частности, перпендикулярна) направлению подачи. Второе устройство 11 подачи выполнено с возможностью вмещения порошкового материала СВ второго типа и содержит соответствующую накопительную камеру 14, имеющую соответствующее выходное отверстие 15, продольная протяженность которого поперечна (в частности, перпендикулярна) направлению А подачи. В частности, продольные протяженности выходных отверстий 13 и 15 по существу параллельны друг другу.

Более конкретно, накопительная камера 12 выполнена с возможностью вмещения порошкового материала CA, а накопительная камера 14 выполнена с возможностью вмещения порошкового материала CB.

Согласно некоторым неограничивающим вариантам осуществления порошковые материалы CA и CB (являются керамическими и) отличаются по цвету друг от друга. Таким образом, можно создавать цветовые эффекты в толщине керамических изделий T. Данные цветовые эффекты видны, например, на краях керамических изделий. Альтернативно или дополнительно порошковые материалы CA и CB предназначены для придания различных физических характеристик керамическим изделиям T.

В частности, порошковый материал CP состоит из одного или обоих порошковых материалов CA и CB. Точнее, порошковый материал CP содержит порошковые материалы CA и CB (и состоит из них).

Выходное отверстие 13 имеет соответствующие проходные зоны 16 (показанные, в частности, на фиг.7), расположенные последовательно вдоль продольной протяженности выходного отверстия 13. Выходное отверстие 15 имеет соответствующие проходные зоны 17, расположенные последовательно вдоль продольной протяженности выходного отверстия 15. Узел 9 подачи дополнительно содержит исполнительное устройство 18 (показанное, в частности, на фиг.2), которое выполнено с возможностью обеспечения выхода порошкового материала избирательно через одну или более проходных зон 16 и 17. В частности, каждая первая проходная зона 16 расположена рядом (точнее, перед; в частности, связана с) с соответствующей проходной зоной 17.

Машина 2 (фиг.1) дополнительно содержит устройство 19 определения (например, энкодер) для определения, как далеко конвейерное устройство 5 транспортирует порошковый материал CP вдоль заданного пути (в направлении А подачи), в частности, вдоль участка РА, и блок 20 управления, который выполнен с возможностью хранения эталонного распределения 21 (фиг.3) порошкового материала CA и CB первого и второго типов (которое требуется получить) в порошковом материале СР, транспортируемом конвейерным узлом 5, и управления исполнительным устройством 18 в зависимости от данных, определенных устройством 19 определения, и эталонного распределения 21. Более конкретно, блок 20 управления выполнен с возможностью управления исполнительным устройством 18 в зависимости от данных, определенных устройством 19 определения, чтобы воспроизвести (на конвейерном узле 5) эталонное распределение 21.

Согласно некоторым неограничивающим вариантам осуществления (показанным, в частности, на фиг.2, 4, 5 и 7), исполнительное устройство 18 содержит множество исполнительных блоков 22 (только шесть из которых показаны на фиг.2 и 7), каждый из которых размещен в области соответствующей проходной зоны 16 или (и/или) 17 и выполнен с возможностью регулировки прохождения порошкового материала через соответствующую проходную зону 16 или (и/или) 17. В частности, исполнительные блоки 22 расположены последовательно (в поперечном направлении - в частности, перпендикулярно направлению А подачи) вдоль продольной протяженности выходного отверстия 13 или (и/или) 15.

Предпочтительно, но не обязательно, каждый исполнительный блок 22 содержит по меньшей мере один соответствующий затвор 23 и один соответствующий привод 24 (например, электрический привод), выполненный с возможностью перемещения затвора 23 между закрытым положением (как показано на фиг.4 и 5), в котором затвор 23 препятствует прохождению порошкового материала через соответствующую первую и/или вторую проходную зону 16 и/или 17, и открытым положением (не показано), в котором затвор 23 по меньшей мере частично, не препятствует прохождению порошкового материала через соответствующую первую и/или вторую проходную зону 16, 17.

Согласно некоторым неограничивающим вариантам осуществления (таким как показанные на фиг.2, 4 и 7) исполнительное устройство 18 содержит два узла (линии) исполнительных блоков, каждый из которых связан с накопительной камерой 12 и 14. Каждый исполнительный блок 22 выполнен с возможностью регулировки прохождения порошкового материала СА через одну (не обе) соответствующую проходную зону 16 или 17. Таким образом, можно получить (в любое время) определенную смесь порошковых материалов CA и CB.

Согласно некоторым неограничивающим вариантам осуществления (таким как показанные на фиг.5), исполнительное устройство 18 содержит (только) один узел (линию) исполнительных блоков 22. Каждый исполнительный блок 22 выполнен с возможностью регулировки прохождения порошкового материала CA через (обе) соответствующую зону 16 и соответствующую зону 17. Таким образом, можно упростить исполнительное устройство 18 и снизить его стоимость.

Согласно некоторым неограничивающим вариантам осуществления (фиг. 8), узел 9 подачи содержит больше двух устройств 10, 11 подачи. Каждое из данных дополнительных устройств подачи по конструкции аналогично устройствам 10, 11 подачи и выполнено с возможностью вмещения порошкового материала дополнительных типов.

Например, узел 9 подачи с фиг.8 также содержит устройства 10’, 11’ подачи. Предпочтительно, но не обязательно, в этом случае предусмотрены исполнительные блоки 22, каждый из которых выполнен с возможностью регулировки прохождения порошкового материала через проходные зоны двух из четырех устройств 10, 11, 10' и 11' подачи.

Предпочтительно, но не обязательно, блок 20 управления содержит память, в которой хранится эталонное распределение 21 (фиг.3). Блок 20 управления выполнен с возможностью подачи эталонного распределения 21 вдоль виртуального пути VP через виртуальный эталонный фронт RP в зависимости от определенных устройством 19 определения данных (в соответствии с ними). Более конкретно, блок 20 управления выполнен с возможностью подачи эталонного распределения 21 вдоль виртуального пути VP вдоль виртуального эталонного фронта RP на длину, определенную устройством 19 определения.

Виртуальный эталонный фронт RP имеет множество положений, каждое из которых соответствует проходной зоне 16 и проходной зоне 17, смежным друг с другом. Блок 20 управления выполнен с возможностью обеспечения выхода порошкового материала CA и/или CB в определенное время через проходные зоны 16 и/или 17 в зависимости от типа порошкового материала CA и/или CB, указанного для определенного момента времени, в эталонном распределении 21, и в положениях виртуального эталонного фронта RP, соответствующих упомянутым проходным зонам 16 и/или 17.

Другими словами, блок 20 управления выполнен с возможностью обеспечения выхода порошкового материала CA и/или CB в определенный момент времени через каждую проходную зону 16 и/или 17 в зависимости от типа порошкового материала, который предусмотрен для каждого положения, заданного пересечением виртуального эталонного фронта RP с эталонным распределением 21 для данного конкретного момента времени.

Более конкретно, если, при использовании, в определенный момент виртуальный эталонный фронт RP пересекается в заданном положении с зоной эталонного распределения 21, в которой предусмотрен порошковый материал СА первого типа, проходная зона 16, соответствующая заданному положению, будет (останется) открытой, тогда как проходная зона 17, соответствующая заданному положению, будет (останется) закрытой.

Аналогично, если в определенный момент времени виртуальный эталонный фронт RP пересекается в заданном положении с зоной эталонного распределения 21, в которой предусмотрен порошковый материал CB второго типа, проходная зона 16, соответствующая заданному положению, будет (останется) закрытой, тогда как проходная зона 17 выходного отверстия, соответствующая заданному положению, будет (останется) открытой.

Кроме того, если в определенный момент времени виртуальный эталонный фронт RP пересекается в заданном положении с зоной эталонного распределения 21, в которой предусмотрены оба порошковых материала CB и CA, обе проходные зоны 16 и 17, соответствующие заданному положению, будут (останутся) открытыми.

Предпочтительно, но не обязательно, узел 9 подачи содержит накопительную камеру 25, которая выполнена с возможностью вмещения порошкового материала CP, полученного из устройств 10, 11 подачи, и для передачи порошкового материала CP на конвейерный узел 5 в зоне входной станции 6; причем накопительная камера 25 расположена между устройствами 10 и 11 подачи с одной стороны и конвейерным узлом 5 с другой стороны. В частности, накопительная камера 25 расположена под устройствами 10 и 11 подачи и над конвейерным узлом 5.

Таким образом можно компенсировать возможные временные перерывы в подаче порошкового материала.

Предпочтительно, но не обязательно, машина 2 для уплотнения содержит устройство 26 определения, выполненное с возможностью определения уровня порошкового материала внутри накопительной камеры 25. Блок 20 управления выполнен с возможностью приведения в действия исполнительного устройства 18 в зависимости от уровня порошкового материала CP, определенного внутри накопительной камеры 25. В частности, блок 20 управления выполнен с возможностью приведения в действия исполнительного устройства 18 так, чтобы поддерживать уровень порошкового материала CP внутри накопительной камеры 25 ниже максимального уровня (и выше минимального уровня). Более конкретно, блок 20 управления выполнен с возможностью приведения в действия исполнительного устройства 18 так, чтобы активировать подачу порошкового материала в накопительную камеру 25, когда при использовании количество порошкового материала ниже первого контрольного уровня, и останавливать подачу порошкового материала в накопительную камеру 25, когда при использовании количество порошкового материала выше второго контрольного уровня. В некоторых случаях первый контрольный уровень и второй контрольный уровень являются одинаковыми.

Согласно некоторым неограничивающим вариантам осуществления (таким как показанные на фиг. 2 и 7), устройство 26 определения снабжено множеством датчиков 27, каждый из которых выполнен с возможностью определения уровня порошкового материала CP внутри накопительной камеры 25 (в основном, по вертикали) под соответствующей проходной зоной 16 (и/или 17). Блок 20 управления выполнен с возможностью активации каждого исполнительного блока 22 в зависимости от данных, определенных датчиком 27, расположенным под соответствующей проходной зоной 16 (и/или 17). В частности, блок 20 управления выполнен с возможностью обеспечения прохождения порошкового материала через проходную зону 16 (и/или через смежную проходную зону 17), когда соответствующий датчик 27 (т. е. датчик 27, расположенный ниже по вертикали зоны 16 и/или 17) не определяет присутствие порошкового материала в накопительной камере 25 (где он расположен), и для предотвращения прохождения порошкового материала через проходную зону 16 (и/или через смежную проходную зону 17), когда соответствующий датчик 27 (т. е. датчик 27, расположенный ниже по вертикали области 16 и/или 17) определяет наличие порошкового материала в накопительной камере 25 (где он расположен).

Каждый датчик 27 содержит, например, оптический или резистивный, или емкостной и т. д. чувствительный элемент (состоит из него). Согласно некоторым конкретным неограничивающим вариантам осуществления сенсорное устройство 26 содержит (состоит из) набор датчиков 27 (из которых только десять показаны на фиг.2 и 7), расположенных на расстоянии (например) 10 мм. В этих случаях исполнительное устройство 18 содержит исполнительные блоки 22, расположенные на расстоянии (например) 10 мм.

Согласно некоторым неограничивающим вариантам осуществления, здесь не показанным, машина 2 не имеет сенсорного устройства 26 (и, таким образом, не имеет датчиков 27). В этих случаях, при использовании уровень порошкового материала внутри накопительной камеры 25 поддерживается по существу на уровне выходных отверстий 13 и/или 15. Другими словами, при использовании, для каждой пары проходных зон 16 и 17 по меньшей мере одна из заслонок 23 (всегда) остается (по меньшей мере, частично) в открытом положении, в частности, для того, чтобы обеспечить прохождение порошкового материала по меньшей мере через одно из выходных отверстий 13 и 15.

Более конкретно, также в этих случаях блок 20 управления выполнен с возможностью обеспечения выхода порошкового материала CA и/или CB в определенный момент времени через проходные зоны 16 и/или 17 в зависимости от типа порошкового материала CA и/или CB, указанного для определенного момента времени в эталонном распределении 21, и в положениях виртуального эталонного фронта RP, соответствующих указанным проходным зонам 16 и/или 17.

Согласно некоторым неограничивающим вариантам осуществления установка 1 содержит устройство 28 печати (фиг.1), выполненное с возможностью создания графического оформления поверх слоя уплотненного керамического порошка КР, транспортируемого конвейерным узлом 5 и расположенного в зоне станции 29 печати (расположенной выше по потоку от выходной станцией 7) вдоль заданного пути (в частности, вдоль участка РВ) ниже по потоку от рабочей станции 4. Блок 20 управления выполнен с возможностью управления устройством 28 печати для создания графического оформления, согласованного с упомянутым эталонным распределением 21, в частности, так, чтобы графическое оформление определенного цвета (выборочно) воспроизводилось в порошковом материале CA.

Предпочтительно, но не обязательно, установка 1 содержит дополнительный узел 30 нанесения, чтобы по меньшей мере частично, покрыть слой уплотненного порошка КР слоем другого порошкового материала. В частности, узел 30 нанесения расположен вдоль заданного пути (более конкретно, вдоль участка PA) выше по потоку от рабочей станции 4 (и выше по потоку от станции 29 печати).

В частности, машина 1 дополнительно содержит режущий узел 31 для поперечного разрезания слоя уплотненного порошка КР для получения плит 32, каждая из которых имеет участок слоя уплотненного порошка КР. Более конкретно, режущий узел 31 расположен вдоль участка PB заданного пути (между рабочей станцией 4 и станцией 29 печати). Плиты 32 содержат уплотненный керамический порошок КР (состоят из него).

Предпочтительно, но не обязательно, режущий узел 31 содержит по меньшей мере одно режущее лезвие 33, выполненное с возможностью контакта со слоем уплотненного керамического порошка КР, чтобы разрезать его поперек.

Согласно некоторым неограничивающим вариантам осуществления режущий узел 31 также содержит по меньшей мере два дополнительных лезвия 34, которые расположены на противоположных сторонах участка PB и предназначены для разрезания слоя уплотненного керамического порошка KP и формирования боковых краев плит 32 (по существу параллельных направлению A), опционально путем разделения плит на две или более продольные части. В некоторых конкретных случаях режущий узел 31 аналогичен узлу, описанному в заявке на патент EP1415780.

В частности, установка 1 содержит по меньшей мере одну печь 35 обжига для спекания слоя уплотненного порошка KP в плитах 32 для получения керамических изделий T. Более конкретно, печь 35 обжига расположена вдоль заданного пути (более конкретно, вдоль участка PB) ниже по потоку от станции 29 печати (и выше по потоку от выходной станции 7).

Согласно некоторым неограничивающим вариантам осуществления, установка 1 дополнительно содержит сушильный аппарат 36, расположенный вдоль участка PB ниже по потоку от рабочей станции 4 и выше по потоку от станции 29 печати.

Согласно некоторым неограничивающим вариантам осуществления конвейерный узел 5 содержит конвейерную ленту 37, проходящую (и предназначенную для перемещения) от входной станции 6 и через рабочую станцию 4 вдоль упомянутого заданного пути (более конкретно, его части).

В некоторых случаях узел 9 подачи выполнен с возможностью переноса слоя (неуплотненного) порошкового материала CP к (на) конвейерной ленте 37 (на входную станцию 6); устройство 3 уплотнения выполнено с возможностью приложения давления поперечно (в частности, нормально) к поверхности конвейерной ленты 37 на слой керамического порошка CP.

Согласно некоторым неограничивающим вариантам осуществления ниже по потоку от конвейерной ленты 37 предусмотрен набор конвейерных роликов.

Согласно некоторым вариантам осуществления, устройство 3 уплотнения, в частности, содержит по меньшей мере два сжимающих ролика 38, расположенных на противоположных сторонах передающей ленты 37 (один над ней и один под ней) для прикладывания давления на порошковый материал CP таким образом, чтобы уплотнить порошковый материал CP (и получить слой уплотненного порошка KP).

Хотя на фиг.1 показаны только два ролика 38, согласно некоторым вариантам можно также предусмотреть множество роликов 38, расположенных выше и ниже конвейерной ленты 37, как описано, например, в патенте EP1641607B1, в котором раскрыты дополнительные детали устройства 3 уплотнения.

Предпочтительно (как в варианте осуществления с фиг.1), но не обязательно, устройство 3 уплотнения содержит прижимную ленту 39, которая приближается к конвейерной ленте 37 в направлении А подачи. Таким образом, давление (сверху вниз), постепенно увеличивающееся в направлении А, прикладывается к порошковому материалу СР, чтобы уплотнить его.

Согласно конкретным вариантам осуществления (таким как показанный на фиг.1), устройство уплотнения также содержит обратную ленту 39', расположенную на противоположной стороне конвейерной ленты 37 относительно прижимной ленты 13 для совместной работы с конвейерной лентой 37, чтобы обеспечить соответствующее противодействие направленному вниз усилию, прикладываемому прижимной лентой 39. В частности, прижимная лента 39 и обратная лента 39' выполнены (по большей части) из металла (стали), чтобы они не могли быть существенно деформированы при прикладывании давления на керамический порошок.

Согласно некоторым непоказанным вариантам осуществления обратная лента 39' и конвейерная лента 37 являются одним и тем же элементом. В этих случаях лента 37 (по большей части) изготовлена из металла (стали), а обратная лента 39’ отсутствует.

На фиг.6 показан предпочтительный (но неограничивающий) вариант осуществления нижнего конца накопительной камеры 25.

Согласно некоторым вариантам нижний конец накопительной камеры 25 имеет форму, показанную на фиг.9. Более конкретно, накопительная камера 25 содержит две стенки (поперечные, в частности, перпендикулярные направлению А), обращенные друг к другу (и, предпочтительно, по существу параллельные). Согласно некоторым вариантам осуществления данные стенки имеют изогнутую область в зоне конвейерной ленты 37. В частности, накопительная камера 25 имеет торцевое отверстие, (по меньшей мере, частично) ориентированное в том же направлении, что и направление А подачи.

Предпочтительно, но не обязательно (фиг.10 и 11) по меньшей мере одна из стенок накопительной камеры 25 имеет (по меньшей мере) одну зону SZ с нелинейной (непрямой) внутренней поверхностью, в частности, сформированную с (обращенной внутрь) внутренней вогнутостью накопительной камеры 25.

Зона SZ позволяет воспроизвести эталонное распределение 21. Другими словами, зона SZ позволяет изменять (форму) распределение порошкового материала CA и CB первого и второго типов.

В этой связи следует отметить, что экспериментально установлено, что при использовании, когда порошковый материал СР транспортируется вдоль участка РА (и накопительной камеры 25), форма воспроизведения эталонного распределения 21 по толщине порошкового материала СР часто деформируется (в частности, из-за трения со стенками).

В качестве примера на фиг.12 показано сечение слоя порошкового материала CP, подаваемого лентой 37. Как можно заметить, распределение порошкового материала CA по толщине порошкового материала CP деформировано (т. е. не линейно, как можно было бы ожидать).

Зона SZ позволяет компенсировать (по меньшей мере, частично) эту деформацию.

Согласно некоторым неограничивающим вариантам осуществления, которые не показаны, зона SZ имеет фиксированный профиль (состоит из него).

Предпочтительно, но не обязательно, (каждая) зона SZ (точнее, ее внутренняя поверхность) имеет изменяемую форму. Таким образом, можно варьировать форму воспроизведения эталонного распределения 21 (в частности, распределения порошкового материала СА) по толщине порошкового материала СР.

Согласно некоторым конкретным неограничивающим вариантам осуществления, зона SZ содержит (по меньшей мере) два сегмента SG (стенок), соединенных друг с другом с возможностью поворота (в частности, шарнирно соединенных друг с другом), и каждый из них соединен с возможностью поворота (в частности, шарнирно) с соответствующим участком SX стенки накопительной камеры 25. В частности, зона SZ расположена между двумя участками SX. Более конкретно, каждый сегмент SG проходит от одного из участков SX до другого сегмента SG.

Согласно некоторым неограничивающим вариантам осуществления по меньшей мере один из участков SX является подвижным относительно другого участка SX. Таким образом (раздвигая и/или сдвигая участки SX) можно изменять форму зоны SZ. Точнее, чем ближе друг к другу участки SX, тем глубже вогнутость зоны SZ; и наоборот, чем дальше друг от друга участки SX, тем меньше вогнутость зоны SZ (в частности, когда участки SX находятся на максимальном расстоянии друг от друга, зона SZ является по существу прямолинейной).

В частности, по меньшей мере один из участков SX (более конкретно, участок SX, который расположен наверху) является подвижным в продольном направлении (более конкретно, в вертикальном).

Предпочтительно, но не обязательно, узел 9 подачи содержит манипулятор (который сам по себе известен и не показан, например, манипулятор, содержащий шаговый двигатель) для перемещения по меньшей мере одного из участков SX относительно другого участка SX (и, таким образом, для изменения формы зоны SZ). В частности, упомянутый манипулятор управляется блоком 20 управления.

Согласно некоторым неограничивающим вариантам осуществления (см., например, фиг.10), только стенка (в частности, поперечная к направлению А), расположенная выше по потоку (относительно направления А) накопительной камеры 25 снабжена зоной SZ (другими словами, часть, расположенная ниже по потоку в направлении А накопительной камеры, не имеет зоны SZ).

В качестве альтернативы (фиг.11), каждая из обеих стенок (поперечных, в частности, перпендикулярных направлению А), снабжена (по меньшей мере) одной соответствующей зоной SZ.

Предпочтительно, но не обязательно, (каждая) зона SZ проходит только вдоль части продольной протяженности (то есть поперечно направлению А) соответствующей стенки накопительной камеры 25.

В некоторых случаях (каждая) зона SZ проходит вдоль всей продольной протяженности (то есть поперечно направлению А) соответствующей стенки накопительной камеры 25.

Согласно некоторым неограничивающим вариантам осуществления, накопительная камера 25 (которая проходит вертикально под устройствами 10 и 11 подачи) имеет ширину приблизительно 15-40 мм и высоту приблизительно 100-150 мм. Как правило, устройство 26 определения (и, следовательно, датчики 27) расположены на расстоянии приблизительно 50-80 мм от нижнего конца накопительной камеры 25. Согласно опциональным вариантам осуществления выходное отверстие, находящееся на нижнем конце накопительной камеры 25, имеет высоту (в зависимости от требований) приблизительно 5-50 мм, таким образом, слой порошкового материала CP, транспортируемый конвейерным узлом 5, имеет такую же толщину, равную приблизительно 5-50 мм.

При использовании порошковый материал подается устройством 10 и/или 11 подачи на зависимости от того, что задано пересечением между виртуальным эталонным фронтом RP и эталонным распределением 21, за счет действия конкретного исполнительного блока 22 для обеспечения потока порошкового материала из конкретных проходных зон 16 и/или 17, когда конкретные соответствующие датчики 27 указывают, что уровень порошкового материала в накопительной камере 25 (в области конкретных датчиков 27) ниже заданного порогового уровня.

Согласно второму аспекту настоящего изобретения предложен способ изготовления керамических изделий Т. Способ включает в себя этап уплотнения, на котором порошковый материал CP, содержащий керамический порошок, уплотняют на рабочей станции 4 для получения слоя уплотненного порошка KP; этап транспортировки, на котором порошковый материал СР транспортируют (по существу непрерывным образом) с помощью конвейерного узла 5 вдоль участка РА заданного пути в направлении А подачи от входной станции 6 к рабочей станции 4, и слой уплотненного порошка КР транспортируют с помощью конвейерного узла 5 вдоль второго участка РВ заданного пути от рабочей станции 4 до выходной станции 7; этап подачи, на котором порошковый материал СР подают в зону конвейерного узла 5 в зоне входной станции 6 посредством узла 9 подачи. В частности, этап транспортировки и этап подачи являются (по меньшей мере, частично) одновременными.

Узел 9 подачи содержит устройство 10 подачи, которое на этапе подачи подает порошковый материал CA первого типа, и устройство 11 подачи, которое на этапе подачи подает порошковый материал CB второго типа.

На этапе транспортировки устройство определения определяет, как далеко конвейерный узел 5 транспортирует порошковый материал CP вдоль заданного пути (в частности, вдоль участка PA) (в направлении A подачи).

На этапе подачи блок управления управляет узлом 18 подачи для изменения распределения порошкового материала (СА, СВ) в поперечном направлении относительно направления А подачи в зависимости от данных, определенных устройством 19 определения, и от эталонного распределения 21 порошкового материала CA и CB, которое должно быть получено в порошковом материале СР, транспортируемом конвейерным узлом 5.

Другими словами, зона конвейерного узла 5 (в частности, лента 37), на которую подается порошковый материал CP, определяется последовательностью участков, расположенных в направлении, поперечном направлению A подачи. Блок 20 управления управляет исполнительным устройством 18 так, что тип порошкового материала, подаваемого на участки, изменяется таким образом, чтобы воспроизводить эталонное распределение 21 в зависимости от того, что определено устройством 19 определения.

В частности, цвет порошкового материала CA отличается от цвета порошкового материала CB.

Предпочтительно, но не обязательно, способ осуществляют на установке 1 согласно первому аспекту настоящего изобретения.

Согласно некоторым неограничивающим вариантам осуществления, устройство 10 подачи содержит соответствующую накопительную камеру 12, вмещающую (керамический) порошковый материал CA и имеющую соответствующее первое выходное отверстие 13, продольная протяженность которого поперечна (в частности, перпендикулярна) направлению А подачи. Устройство 11 подачи содержит соответствующую накопительную камеру 14, вмещающую (керамический) порошковый материал CВ и имеющую соответствующее выходное отверстие 15, продольная протяженность которого поперечна (в частности, перпендикулярна) к направлению А подачи.

Выходное отверстие 13 имеет соответствующие проходные зоны 16, расположенные последовательно вдоль продольной протяженности выходного отверстия 13. Выходное отверстие 15 имеет соответствующие проходные зоны 17, расположенные последовательно вдоль продольной протяженности выходного отверстия 15.

Согласно некоторым неограничивающим вариантам осуществления, узел 9 подачи дополнительно содержит исполнительное устройство 18, которое выполнено с возможностью обеспечения выхода порошкового материала опционально через одну или более проходных зон 16 и/или 17. На этапе подачи блок 20 управления приводит в действие устройство 10 подачи (точнее, исполнительное устройство 18) так, что порошковый материал СА опционально проходит через одну или более проходных зон 16, и приводит в действие устройство 11 подачи (точнее, исполнительное устройство 18) так, что порошковый материал СВ опционально проходит через одну или более проходных зон 17.

Предпочтительно, но не обязательно, исполнительное устройство 18 содержит множество исполнительных блоков 22, каждый из которых расположен в зоне соответствующей проходной зоны 16 и/или 17 и выполнен с возможностью регулировки прохождения порошкового материала (СА) через соответствующую проходную зону 16 и/или 17. Блок 20 управления управляет каждым приводным блоком 22 независимо от других приводных блоков 22 (в зависимости от того, что определено устройством 19 определения, и от эталонного распределения 21).

В частности, блок 20 управления (виртуально) подает эталонное распределение 21 вдоль виртуального пути VP через виртуальный эталонный фронт RP в зависимости от данных, определенных устройством 19 определения (в соответствии с ними). Виртуальный эталонный фронт RP имеет множество положений, каждое из которых соответствует проходной зоне 16 и проходной зоне 17, смежным друг с другом; блок 20 управления приводит в действие узел 9 подачи (в частности, исполнительные устройства 10 и 11; более конкретно, исполнительное устройство 18; еще более конкретно, исполнительный блок 22), чтобы обеспечить выход порошкового материала в определенный момент времени через проходные зоны 16 и/или 17 в зависимости от типа порошкового материала, указанного для конкретного момента времени в эталонном распределении 21, и в положениях виртуального эталонного фронта RP, соответствующих упомянутым проходным зонам 16 и/или 17.

Согласно некоторым неограничивающим вариантам осуществления, узел подачи содержит накопительную камеру 25, которая вмещает порошковый материал, полученный из устройств 10, 11 подачи, и передает порошковый материал CP на конвейерный узел 5 в зоне входной станции 6.

Предпочтительно, но не обязательно, устройство 26 определения определяет уровень порошкового материала внутри накопительной камеры 25. Блок 20 управления приводит в действие исполнительное устройство 18 в зависимости от уровня порошкового материала CP, определенного внутри накопительной камеры 25. В частности, блок 20 управления позволяет вводить порошковый материал в накопительную камеру 25, когда устройство 26 определения определяет уровень порошкового материала CP ниже контрольного уровня (более конкретно, уровня, на котором расположены датчики 27).

Согласно некоторым неограничивающим вариантам осуществления устройство 26 определения снабжено множеством датчиков 27, каждый из которых определяет уровень порошкового материала CP внутри накопительной камеры 25 под соответствующей проходной зоной 16 (и/или 17). Блок 20 управления активирует каждый исполнительный блок 22 в зависимости от данных, определенных датчиком 27, расположенным под соответствующей проходной зоной 16 (и/или 17).

Предпочтительно, но не обязательно, способ включает в себя этап печати, который происходит после этапа уплотнения, и во время которого создается графическое оформление поверх слоя уплотненного керамического порошка KP, транспортируемого конвейерным узлом 5 в зоне станции 29 печати по заданному пути (в частности, по участку PB) ниже по потоку от рабочей станции 4. Блок 20 управления управляет устройством 28 печати таким образом, чтобы создать графическое оформление, согласованное с упомянутым эталонным распределением 21, в частности, чтобы графическое оформление определенного цвета воспроизводилось в порошковом материале CA.

Установка и способ согласно настоящему изобретению позволяют достичь ряд преимуществ по сравнению с существующим уровнем техники. К ним относятся: сниженные затраты и трудоемкость; возможность получения воспроизводимого и точного распределения порошков; воспроизводимое создание прожилок различных материалов (и следовательно, например, разных цветов - даже более двух) в толщине изделий; а также создание прожилок, образованных в толще изделий (и поэтому видимых на краях изделия) в положении, согласованном с оформлением поверхности, полученным посредством печати.

Если явно не указано иное, содержание источников (статей, книг, заявок на патент и т. д.), упомянутых в данном тексте, воспроизведено здесь в полном объеме. В частности, вышеупомянутые источники включены в настоящий документ посредством ссылки.

Реферат

Группа изобретений относится к установке и способу изготовления керамических изделий. Способ изготовления керамических изделий (Т) включает в себя несколько этапов. На этапе уплотнения порошковый материал (CP), содержащий керамический порошок, уплотняют в зоне рабочей станции (4) для получения слоя уплотненного порошка (KP). На этапе транспортировки порошковый материал (СР) транспортируют (по существу непрерывным образом) конвейерным узлом вдоль первого участка (РА) заданного пути в направлении (А) подачи от входной станции (6) к рабочей станции (4), и слой уплотненного порошка (КР) транспортируют конвейерным узлом вдоль второго участка (РВ) заданного пути от рабочей станции (4) к выходной станции (7). На этапе подачи порошковый материал (СР) подают на часть конвейерного узла (5) в зоне входной станции (6) посредством узла (9) подачи. Причем, в частности, этап транспортировки и этап подачи выполняют по меньшей мере частично одновременно. При этом узел (9) подачи содержит первое устройство (10) подачи, выполненное с возможностью подачи, на этапе подачи, порошкового материала (СА) первого типа, и второе устройство (11) подачи, выполненное с возможностью подачи, на этапе подачи, порошкового материала (СВ) второго типа. На этапе транспортировки устройство (19) определения определяет, на какую длину конвейерный узел (5) транспортирует порошковый материал (CP) вдоль заданного пути в направлении (A) подачи. На этапе подачи блок (20) управления управляет узлом (9) подачи для изменения распределения порошкового материала (СА, СВ) первого и второго типа в поперечном направлении относительно направления (А) подачи в зависимости от данных, определенных устройством (26) определения, и от эталонного распределения (21) порошкового материала (СА, СВ) первого и второго типа, подлежащего получению в порошковом материале (СР), транспортируемом конвейерным узлом (5). В частности, порошковый материал (CA) первого типа имеет цвет, отличающийся от цвета порошкового материала (CB) второго типа. Первое устройство подачи содержит соответствующую первую накопительную камеру (12), вмещающую порошковый материал (СА) первого типа и имеющую соответствующее первое выходное отверстие (13), продольная протяженность которого поперечна (в частности, перпендикулярна) направлению (А) подачи. Второе устройство (11) подачи содержит соответствующую вторую накопительную камеру (14), вмещающую порошковый материал (CB) второго типа и имеющую соответствующее второе выходное отверстие (15), продольная протяженность которого поперечна (в частности, перпендикулярна) направлению (А) подачи. Первое выходное отверстие (13) имеет соответствующие первые проходные зоны (16), расположенные последовательно вдоль продольной протяженности первого выходного отверстия (13). Второе выходное отверстие (15) имеет соответствующие вторые проходные зоны (17), расположенные последовательно вдоль продольной протяженности второго выходного отверстия (15). Техническим результатом является повышение эффективности распределения порошков. 2 н. и 14 з.п. ф-лы, 12 ил.

Комментарии