Формованное изделие из пластмассы и способ его изготовления - RU2396286C2

Код документа: RU2396286C2

Чертежи

Описание

Область техники

Изобретение относится к формованному изделию из пластмассы согласно ограничительной части пункта 1 формулы изобретения, а также к способу изготовления формованного изделия из пластмассы согласно ограничительной части другого независимого пункта формулы изобретения.

Предшествующий уровень техники

Формованные изделия общего типа используются, например, на кухнях или в ванных комнатах, в частности, в качестве кухонных раковин, рабочих поверхностей, душевых поддонов и т.п. В этих применениях особенно важно, чтобы формованные изделия можно было легко и тщательно очищать и чтобы они обладали высокой устойчивостью к механическим и термическим нагрузкам и, в частности, к переменным термическим нагрузкам в сочетании с водой или водяным паром.

Из DE 3832351 А1 известны формованные изделия из пластмассы согласно ограничительной части пункта 1 формулы изобретения. В соответствии с массой мономера к раствору связующего материала в известном уровне техники добавляют так называемый сшивающий агент, который вызывает трехмерное «сшивание» полимерных цепей друг с другом и за счет этого повышает твердость и устойчивость к растворителям производимого формованного изделия. Верхний предел доли сшивающего агента составляет примерно 4 массовых % от доли мономера.

Более высокая доля сшивающего агента приводит, в зависимости от размера частиц неорганического дисперсного наполнителя, к различным результатам, которые являются нежелательными. Если, например, повысить долю сшивающего агента при использовании наполнителя с очень маленьким размером частиц, то это приведет к разрыву формованного изделия во время формообразующей полимеризации. В случае использования более крупных частиц наполнителя, напротив, повышение доли сшивающего агента приводит к появлению очень заметных, в частности - белых, участков на поверхности или непосредственно под поверхностью, распределение которых вдобавок является неравномерным, и соответствующее формованное изделие не соответствует высоким требованиям к качеству, предъявляемым к внешнему виду изделия.

Из DE 19949461 А1 известна отверждаемая масса для литья, которая содержит сшивающий агент в количестве 2,5 массовых % (от содержания мономера в растворе связующего материала) в растворе связующего материала, состоящего из мономера (метилметакрилата, ММА) и полимера (полиметилметакрилата, РММА). В некоторых описанных примерах осуществления изобретения другой сшивающий агент, отличавшийся от сшивающего агента в связующем материале, добавляли не в раствор связующего материала, а в дисперсию красящего пигмента. Формованные изделия, полученные согласно этому изобретению, не обладают свойствами, которые могут быть достигнуты согласно настоящему изобретению, в частности - в отношении гладкости поверхности и обеспечиваемой за счет этого превосходной способности к чистке.

Из DE 19521638 А1 известен способ изготовления высоконаполненных пластмасс с эффектом блеска с использованием суспензии наполнителя с содержанием сшивающих мономеров, предпочтительно равным 0,1-5 массовым % от содержания мономера.

Из JP 09067497 и JP 63068655 А также известны реакционные массы, содержащие сшивающие агенты, которые, однако, не являются пригодными для литья в неотвержденном состоянии.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы получить формованное изделие из пластмассы общего типа и разработать соответствующий способ его изготовления, которые не имели бы недостатков известного уровня техники. В частности, формованное изделие должно обладать хорошими потребительскими свойствами, в частности - свойствами, способствующими уходу за изделием, и высокой устойчивостью к механическим и термическим нагрузкам, а также высоким качеством внешнего вида. Соответствующий способ изготовления должен просто и экономично обеспечивать получение формованных изделий с высоким механическим и визуальным качеством.

Эта задача решена благодаря созданию определенного в пункте 1 формулы изобретения формованного изделия, а также за счет определенного в независимом пункте формулы изобретения способа изготовления. Особые формы осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения.

В формованном изделии из пластмассы, которое изготовлено из отвержденной реакционной массы, причем реакционная масса в неотвержденном состоянии является литьевой и содержит неорганический дисперсный наполнитель в количестве, составляющем от 50 до 90 массовых % от реакционной массы, сшивающий агент и раствор связующего материала, количество которого составляет от 10 до 50 массовых % от реакционной массы, при этом раствор связующего материала состоит из мономера и растворенного полимера, эта задача решена за счет того, что доля сшивающего агента составляет более 10 массовых % от доли мономера в растворе связующего материала. Изготовление формованного изделия предпочтительно осуществляется в отливной форме.

Согласно предпочтительному варианту осуществления изобретения формованное изделие имеет трехмерную форму, например, является раковиной, поддоном для душа или ванной, а реакционная масса отвердевает в форме.

Очень неожиданным оказалось то, что, начиная с содержания сшивающего агента, равного примерно 3 массовым % от содержания мономера, при дальнейшем повышении содержания сшивающего агента оптические свойства изготавливаемого формованного изделия вначале ухудшаются, а при дальнейшем повышении содержания снова заметно улучшаются. В частности, при повышении содержания сшивающего агента более чем до 10 массовых % неожиданно были получены формованные изделия с оптимальным сочетанием таких свойств, как износостойкость, устойчивость к царапинам и легкость очистки. Согласно настоящему изобретению достигается равномерное распределение небольших участков полимера, которые больше не обнаруживают отрицательных свойств образования пятен и, тем не менее, достаточно стабилизируют изготовленное формованное изделие для того, чтобы препятствовать растрескиванию во время и после формования. Кроме того, образуется замкнутая поверхность, которая вдобавок сочетает определенно лучшие тактильные свойства, по сравнению с формованными изделиями согласно предшествующему уровню техники, и стойкую поверхность с высокой внешней привлекательностью. Поверхность обнаруживает повышенную прочность при падении предметов и/или более высокую устойчивость к царапинам, а также хорошую способность выдерживать воздействие горячих поверхностей,

Достижимые потребительские свойства также зависят от размера зерна используемого наполнителя. Наполнители с размером зерна менее 0,05 мм можно считать тонкоизмельченными наполнителями во многих прикладных задачах. При использовании таких тонкоизмельченных наполнителей, как правило, образуется гладкая поверхность, которая особенно хорошо очищается; однако повышается заметность царапин, при испытании с горячим тиглем могут возникнуть матовые пятна, а устойчивость к истиранию ниже по сравнению с формованными изделиями с более крупнозернистыми наполнителями. Напротив, при использовании более крупнозернистых наполнителей обычно выше устойчивость к механическим и термическим нагрузкам, однако при испытании с циклическим нагреванием-охлаждением и в испытании с водяным паром, то есть при воздействии горячей воды, могут возникнуть светлые пятна, Кроме того, в области дна раковины могут возникнуть зоны шероховатости. Легкость мытья изготовленных таким образом формованных изделий обычно меньше. Сочетание тонких и грубых наполнителей обычно не приводит напрямую к оптимальному результату. Согласно предпочтительному варианту осуществления изобретения более 90 массовых % неорганического дисперсного наполнителя, в частности - более 95 массовых % от общего количества наполнителя, имеют размер зерна в диапазоне от 0,05 до 2 мм, в частности, от 0,05 до 1,0 мм, и предпочтительно - от 0,05 до 0,3 мм.

Тем не менее, как в случае тонкоизмельченных, так и в случае крупнозернистых наполнителей можно добиться дополнительного улучшения потребительских свойств, если доля сшивающего агента составляет более 10 массовых %, предпочтительно - более 20 массовых %, и наиболее предпочтительно - в диапазоне от 20 до 30 массовых %, во всех случаях - от доли мономера в растворе связующего материала. Предпочтительно при этом используют сшивающий агент, который полимеризуется быстрее способного полимеризоваться раствора связующего материала. За счет этого удается получить особенно твердую поверхность с соответственно хорошими потребительскими свойствами. В качестве сшивающего агента предпочтительно используют бифункциональный или многофункциональный мономер или полимер, в частности - бифункциональный или многофункциональный акрилат или метакрилат, например - этиленгликольдиметакрилат или триметилолпропантриметакрилат. Другими возможными сшивающими агентами являются пентаэритритола триакрилат, пентакритритола тетраакрилат или глицерина диметакрилат. Исследования показали, что сшивающий агент бисфенол-А-этоксилат(2)диметакрилат несмотря на высокую долю в растворе связующего материала согласно настоящему изобретению не дает желаемых результатов, поэтому для предпочтительной формы осуществления настоящего изобретения этот сшивающий агент непригоден, а предпочтительны другие сшивающие агенты, в частности - триметилолпропантриметакрилат или один из вышеуказанных сшивающих агентов. Также может быть полезным использование комбинации из двух или нескольких таких сшивающих агентов. Общее название «акрилат» может при этом охватывать как акрилаты, так и метакрилаты,

Согласно предпочтительному варианту осуществления изобретения сшивающий агент (4) полимеризуется быстрее способного к полимеризации раствора связующего материала.

Доля раствора связующего материала составляет от 10 до 45 массовых %, в частности - от 15 до 40 массовых %, и предпочтительно - от 20 до 35 массовых %, во всех случаях - от реакционной массы. В этих процентных долях сшивающий агент со своей высокой пропорцией согласно настоящему изобретению не относится к раствору связующего материала. Мономерами могут быть, в частности, стирол, акриловая кислота, метакриловая кислота или их сложные эфиры. В особой форме осуществления настоящего изобретения раствор связующего материала может быть смесью метилметакрилата и полиметилметакрилата или смесью метилметакрилата и полимера, в частности - смесью метилметакрилата и гомополимера или сополимера метилметакрилата, причем сополимер предпочтительно содержит в качестве сомономера этилметакрилат или бутилметакрилат.

Отношение массовых долей полимера и мономера в растворе связующего материала при этом находится в диапазоне между 1:1 и 1:10, в частности - между 1:2 и 1:7, и предпочтительно - между 1:3 и 1:5. Как правило, размер частиц используемого наполнителя и необходимая доля раствора связующего материала при этом соотносятся между собой так, что при повышении доли более крупных частиц наполнителя можно уменьшить долю раствора связующего материала.

Доля порошкообразного неорганического наполнителя предпочтительно находится в диапазоне от 55 до 85 массовых %, в частности - от 60 до 80 массовых %, и предпочтительно - от 65 до 75 массовых %, во всех случаях - от реакционной массы. При этом речь идет предпочтительно о минеральном неорганическом наполнителе, в частности - о кристаллическом наполнителе, например - о кварцевом песке.

Предпочтительно частицы наполнителя имеют твердость по шкале Мооса больше 5, в частности - больше 6, и предпочтительно - примерно равную 7. Это во всех случаях относится к преобладающей доле используемых частиц наполнителя. По техническим и экономическим причинам предпочтительно использование диоксида кремния с твердостью по шкале Мооса, примерно равной 7. Альтернативно или дополнительно можно использовать и другие, в частности - более твердые, частицы наполнителя, полученные естественным путем или посредством синтеза. Исключительно в качестве примеров здесь можно назвать стекло, карбид кремния, оксид алюминия или углерод в алмазной модификации.

Что касается твердого слоя, расположенного вблизи поверхности, то из-за высокой доли сшивающего агента можно использовать сравнительно мягкие наполнители с твердостью по шкале Мооса менее 5, в частности - наполнители с твердостью по шкале Мооса в диапазоне от 3 до 4, например - карбонат кальция и т.п.

Предпочтительно использовать природные кварцевые пески. В частности, предпочтительны такие кварцевые пески, для которых характерна высокая химическая чистота, в частности - низкое содержание оксида железа, и кроме того - с очень узким диапазоном размеров частиц, например - от 0,05 до 0,3 мм, с преобладающей массовой долей частиц с размерами в диапазоне от 0,1 мм до 0,2 мм. Такие кварцевые пески предлагает, например, компания DORFNER под торговым названием GEBA (см. http://www.dorfner.de). Реакционная масса отверждается с ненабухшими частицами наполнителя и в неотвержденном состоянии не может быть отлита, так что весь сшивающий агент, добавленный в раствор связующего материала, может быть использован для сшивания раствора связующего материала.

Предпочтительно реакционная масса также содержит вещество, препятствующее оседанию частиц наполнителя, в частности - тиксотропное вещество. За счет этого будет предотвращена деформация полимеризованного формованного изделия. Доля вещества, препятствующего оседанию частиц наполнителя, составляет менее 1 мас.% от реакционной массы, в частности - менее 0,5 мас.%, и предпочтительно - примерно 0,15 мас.%.

В особой форме осуществления настоящего изобретения реакционная масса также содержит цветные пигменты. В частности, легкость очистки формованного изделия может быть повышена, например - за счет того, что в зонах входа в общественные здания из-за окраски формованных изделий загрязнения будут не так заметны. Напротив, в зонах с повышенными требованиями к гигиене, например - в больницах или бассейнах, грязь будет очень заметна на фоне соответствующего цвета формованных пластмассовых изделий.

Цветные пигменты в зависимости от применения могут быть распределены равномерно или неравномерно. Цветные пигменты могут быть также приготовлены в виде дисперсии цветных пигментов, которую затем добавляют к раствору связующего материала и смешивают с ним. В одном из примеров осуществления настоящего изобретения дисперсия цветных пигментов не содержит сшивающего агента, а весь сшивающий агент добавляют к раствору связующего материала, пока он не содержит цветных пигментов или во всяком случае пока он еще не смешан с дисперсией цветных пигментов. Кроме неорганических цветных пигментов могут быть также использованы цветные пигменты на основе органических веществ, например - дополнительный наполнитель в форме частиц размером до нескольких миллиметров, который образуется за счет полимеризации с другими включенными частицами неорганического наполнителя. Кроме того, существует возможность за счет добавления цветных пигментов придать изготовленным формованным изделиям определенную информационную функцию, например - при помощи формованных изделий, окрашенных в соответствующий цвет, например - облицовочных плиток, в производственных помещениях могут быть указаны стоп-линий, проходы, проезды и т.п., или можно также обеспечить хорошо заметную границу между областью пола с повышенным сопротивлением скольжению и прилегающей областью пола с нормальным сопротивлением скольжению.

Предпочтительно частицы наполнителя после полимеризации на рабочей поверхности покрыты замкнутым слоем полимеризованной массы. Это особенно улучшает способность к очистке.

Исследования формованных изделий, изготовленных согласно настоящему изобретению, показали, что за счет большой доли сшивающего агента в растворе связующего материала не происходит усадки основы связующего материала с отставанием от поверхности литейной формы, напротив, изготовленное формованное изделие превосходно отображает поверхность литейной формы. Шероховатость поверхности, которая может быть обнаружена на изготовленном формованном изделии, соответствует шероховатости поверхности литейной формы, и ее можно точно отрегулировать, например - посредством целенаправленной обработки поверхности литейной формы, чтобы обеспечить желаемую топографию поверхности формованного изделия. В одном из примеров осуществления изобретения на поверхности литейной формы создают определенную структуру поверхности. Поверхность литейной формы точно копируется. Различия в контуре поверхности литейной формы по криволинейной траектории и в контуре формованной детали по соответствующей криволинейной траектории составляют менее 5 мкм, в частности, менее 2 мкм и предпочтительно - менее 1 мкм.

Благодаря высокой доле сшивающего агента в растворе связующего материала на поверхности формованного изделия не происходит выпячивания частиц наполнителя у поверхности, которое известного из предшествующего уровня техники и которое даже требуется в некоторой степени в отношении желаемой твердости, из-за усадки основы связующего материала, которая приводит к определенной топографии поверхности; реакционная масса в отвержденном состоянии натягивается над частицами наполнителя у поверхности, что приводит к исключительно гладкой поверхности. Так, например, у формованных изделий согласно настоящему изобретению при содержании наполнителя согласно настоящему изобретению, например - при содержании, указанном в композиции 3 в описанном ниже примере осуществления изобретения, на участке между двумя частицами наполнителя у поверхности, независимо от топографии поверхности литейной формы, максимальная «разность высот» составляет менее 5 мкм, в частности - менее 3 мкм, и предпочтительно - менее 2 мкм, более предпочтительно- менее 1% от длины участка.

Большое содержание поперечных сшивок подтверждается также незначительным набуханием, особенно - близких к поверхности слоев изготовленного формованного изделия. Так, в испытании с набуханием согласно стандартной практике в химии полимеров, в частности - при погружении в метилметакрилат при атмосферном давлении и комнатной температуре на срок, равный 20 часам, происходит увеличение объема формованных изделий с видимым поверхностным слоем согласно настоящему изобретению менее чем на 10% от начального объема, тогда как в случае формованных изделий согласно предшествующему уровню техники в тех же условиях объем обычно увеличивается более чем на 20%. Измерение увеличения объема высоконаполненных материалов показывает, как и в этом случае, большее относительное увеличение по сравнению с измерением прироста массы.

Предпочтительно в реакционную массу добавляют также блестящие частицы, которые придают металлический блеск изготовленным формованным изделиям. При этом, прежде всего, используют такие блестящие частицы, которые не имеют собственного цвета, но создают цветовые эффекты для зрителя, например - за счет покрытий и возникающей при этом интерференции. Это сопровождается не только превосходным визуальным впечатлением, но и улучшением потребительских свойств. Особо предпочтительны при этом хлопья слюды с покрытием, подходящим с точки зрения слоистого материала и/или толщины слоя.

Изобретение относится также к способу изготовления формованного изделия из пластмассы, описанного выше; при этом способ отличается тем, что в еще неотвержденную реакционную массу добавляют более 10 массовых % сшивающего агента от доли мономера в растворе связующего материала.

Предпочтительно реакционную массу заливают в форму в виде дисперсии, после чего начинают процесс полимеризации с той части формы, которая образует рабочую поверхность изделия. Запуск полимеризации обычно осуществляется за счет нагревания соответствующей части формы. Полимеризация реакционной массы происходит от рабочей поверхности к противоположной стороне изготавливаемого формованного изделия. Предпочтительно при этом часть формы, образующая рабочую поверхность, расположена внизу, но возможна также любая другая конфигурация части формы, образующей рабочую поверхность, которая может привести к эффекту согласно настоящему изобретению.

За счет выбора размера частиц и доли частиц наполнителя, а также доли бифункционального или многофункционального мономера или полимера, в значительной степени устраняется обусловленное гравитацией оседание частиц наполнителя. Если это необходимо, добавляют определенную часть вещества, препятствующего оседанию частиц наполнителя, в частности - тиксотропного агента.

Сшивающий агент предпочтительно добавляют прямо в раствор связующего средства и равномерно в нем распределяют. Отверждение реакционной массы за счет полимеризации раствора связующего материала предпочтительно происходит в форме, причем, в частности - при изготовлении трехмерных формованных изделий, речь может идти о закрытой форме. Простые двухмерные формованные изделия, например - облицовочные плитки или пластины, также могут быть изготовлены в открытых формах.

Другие преимущества, признаки и отличительные черты изобретения будут очевидны из зависимых пунктов формулы изобретения и последующего описания, в котором описано несколько примеров осуществления изобретения со ссылками на соответствующие чертежи. При этом признаки изобретения, упомянутые в пунктах формулы изобретения и в описании, могут иметь значение для изобретения как по отдельности, так и в любой комбинации.

Краткое описание графических материалов

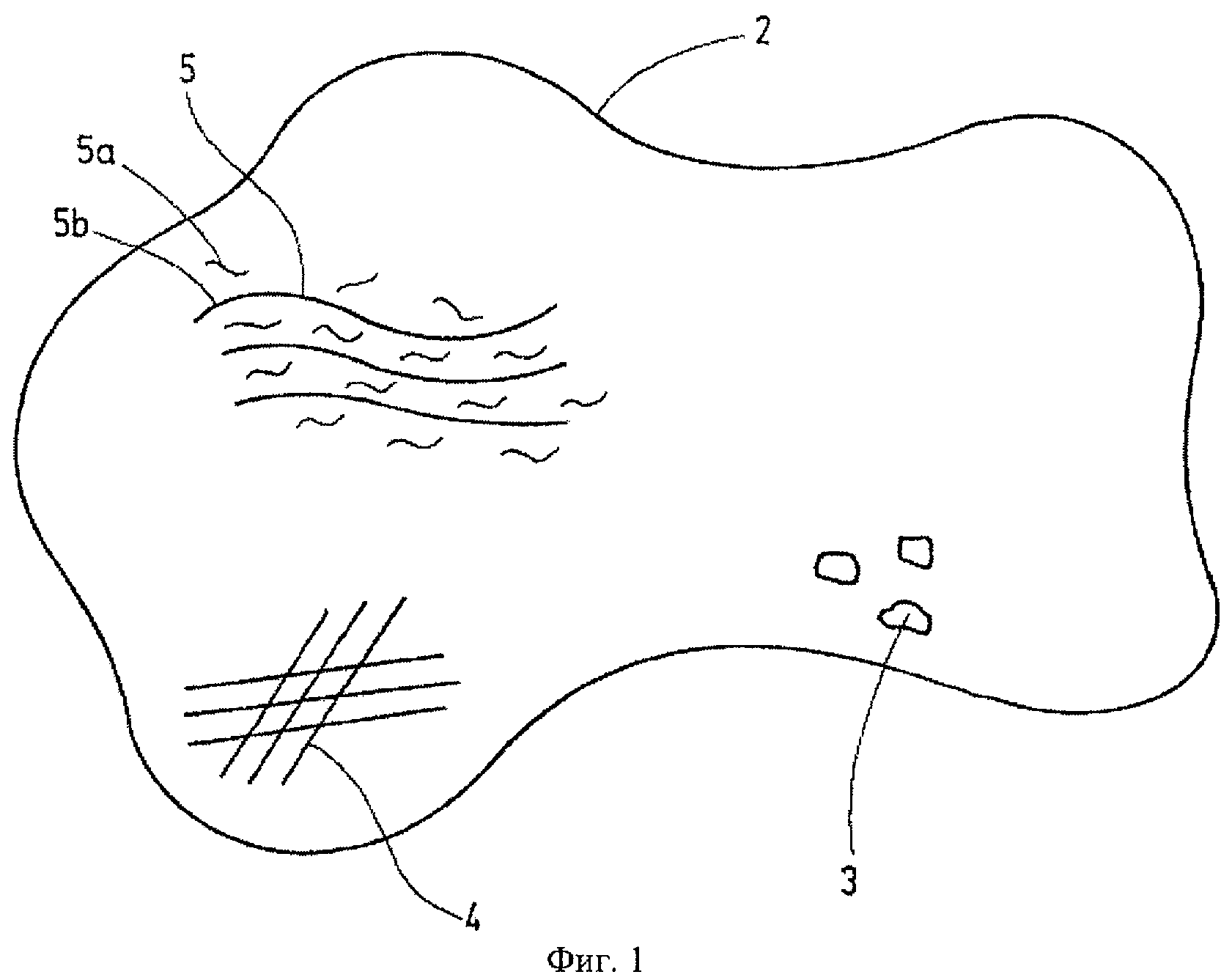

Фиг.1 схематически изображает некоторые компоненты реакционной массы,

Фиг.2 схематически изображает зависимость качества формованных изделий из пластмассы, изготовленных согласно настоящему изобретению, от доли сшивающего агента,

Фиг.3 изображает в перспективе типовое формованное изделие из пластмассы,

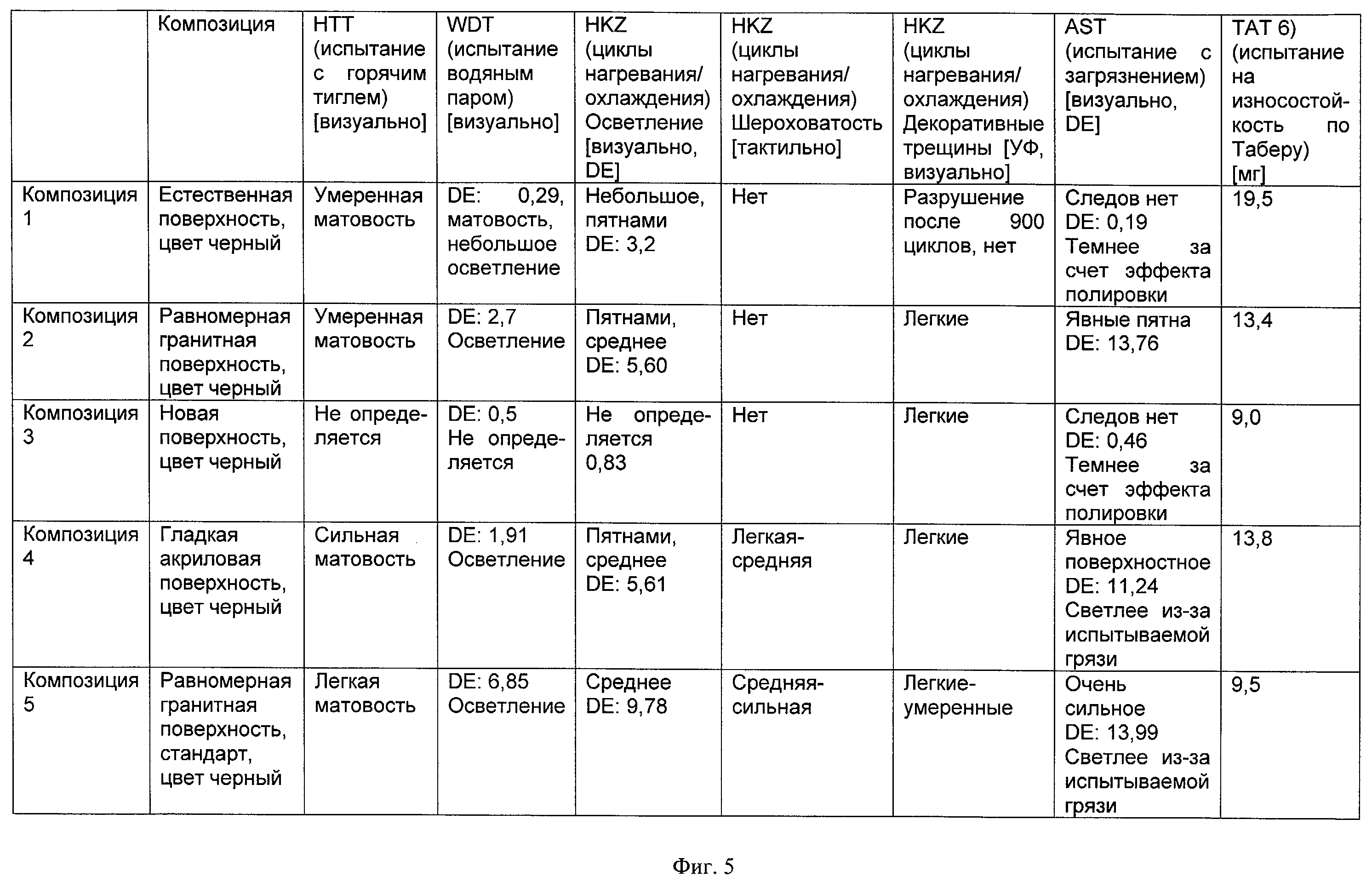

Фиг.4 в виде таблицы представляет состав в общей сложности пяти композиций,

Фиг.5 в виде таблицы представляет результаты, полученные при использовании композиций, соответствующих Фиг.4, и

Фиг.6 представляет в виде таблицы результаты, полученные при использовании композиций с наполнителем и без наполнителя.

Фиг.1 схематически изображает некоторые компоненты реакционной массы 2, в частности - порошкообразный неорганический наполнитель 3, сшивающий агент 4 и раствор 5 связующего материала, который получают из так называемого сиропа с мономерными компонентами 5а, например - с метилметакрилатом, и с полимерными компонентами 5b, например - с полиметилметакрилатом. В неотвержденном состоянии реакционная масса 2 имеет настолько низкую вязкость, что она является текучей, в частности - такую вязкость, что формованные изделия из пластмассы 1 согласно настоящему изобретению (Фиг.3) могут быть получены посредством литья без давления.

Фиг.2 схематически изображает зависимость качества формованных изделий из пластмассы, изготовленных согласно настоящему изобретению, от доли сшивающего агента 4 в массовых % от доли мономера в растворе связующего материала 5. В частности, начиная со значения, равного 3 массовым %, которое известно из предшествующего уровня техники, с увеличением доли сшивающего агента оптическое качество изготовленного формованного изделия 1 из пластмассы снижается и примерно при 6 массовых % достигает нежелательного минимума. Неожиданным оказалось то, что, если доля сшивающего агента 4 продолжает увеличиваться, качество снова улучшается и во многих прикладных задачах превосходит качество известных формованных изделий из пластмассы при значениях, превышающих 10 массовых %.

Фиг.3 изображает в перспективе типовое формованное изделие 1 из пластмассы, в проиллюстрированном случае - встраиваемую мойку с двумя раковинами. Для изготовления используют замкнутые литейные формы, в которые заливают реакционную массу и затем отверждают ее посредством полимеризации, инициируемой подводом энергии. Аналогичным способом можно изготовить по существу двухмерные формованные изделия, например - облицовочные плитки или пластины.

Фиг.4 представляет состав пяти композиций, из которых Композиция 3 является композицией согласно настоящему изобретению.

Если не указано иное, все процентные содержания представляют собой массовые проценты от общей массы реакционной смеси. Доли полимера и мономера (метилметакрилата) в сумме составляют 100% раствора связующего материала, который в пяти композициях составляет примерно 30% от реакционной массы. Доля раствора связующего материала, состоящего из полиметилметакрилата и метилметакрилата, в общей реакционной массе составляет в композиции (1) - 33,61%, в композиции (2) - 28,61%, в композиции (3) - 24,18%, в композиции (4) - 29,28% и в композиции (5) - 24,91%. Данные относительно сшивающего агента и пероксида, напротив, относятся к массовым процентам от доли мономера в растворе связующего материала, который состоит из полимера и метилметакрилата. Данные относительно разделительного средства относятся к массовым процентам от массы раствора связующего материала.

В композиции 1 наполнителем является порошкообразный кристобалит, доля которого составляет 61,42%, а доля сшивающего агента составляет 2,64%.

В композиции 2 наполнителем является кварцевый песок естественного цвета с размером частиц в диапазоне от 0,05 до 0,3 мм, который продает компания DORFNER под торговым названием GEBA, доля которого составляет 68,17%, а доля сшивающего агента составляет 3,05%.

В композиции 3 наполнителем является кварцевый песок естественного цвета с размером частиц в диапазоне от 0,05 до 0,3 мм, который продает компания DORFNER под торговым названием GEBA, доля которого составляет 68,22%, а доля сшивающего агента составляет 27,62%.

В композиции 4 наполнителем является кварцевый песок естественного цвета с размером частиц в диапазоне от 0,05 до 0,3 мм, который продает компания DORFNER под торговым названием GEBA, доля которого составляет 68,17%. В композиции 4 не использован сшивающий агент.

В композиции 5 наполнитель состоит из двух различных кварцевых песков, в частности - из кварцевого песка с черным покрытием и размером частиц в диапазоне от 0,1 до 0,6 мм, доля которого составляет 52,592%, и из кварцевого песка естественного цвета с размером частиц в диапазоне от 0,05 до 0,3 мм, который продает компания DORFNER под торговым названием GEBA, доля которого составляет 19,526%, а доля сшивающего агента составляет 2,95%.

Композиции 2, 3 и 4 содержат одинаковый наполнитель (GEBA) с практически одинаковой массовой долей, примерно равной 68%, при этом Композиция 2 содержит стандартную долю сшивающего агента, Композиция 3 содержит долю сшивающего агента согласно настоящему изобретению, а Композиция 4 вообще не содержит сшивающего агента для получения результатов, которые можно было бы сравнить с результатами, полученными при использовании Композиции 3 согласно настоящему изобретению. Композиции 2 и 5 аналогичны во всем кроме наполнителя для получения сравнительных значений для различных наполнителей при стандартных долях сшивающих агентов.

Реакционная масса 2 кроме раствора связующего материала 5, который, в свою очередь, содержит определенную долю мономера 5а, в частности - метилметакрилата, и определенную долю полимера 5b и наполнителя 3, содержит ряд добавок, включая сшивающий агент 4, так называемое внутреннее разделяющее средство для облегчения извлечения отвержденного формованного изделия из формы, пигменты для придания цвета, противоосадительные средства для гомогенизации наполнителей в отверждаемой реакционной массе и пероксиды для равномерного регулируемого запуска полимеризации. При этом за исключением пигментов и противоосадительных средств все добавки добавляют в раствор связующего материала. Процентные содержания сшивающего агента и пероксидов в вышеуказанных композициях относятся к доле мономера.

Фиг.5 представляет результаты, полученные при использовании композиций, соответствующих Фиг.4, в отношении важных потребительских свойств.

Из этой фигуры очевидно, что Композиция 3 согласно настоящему изобретению оптимально сочетает положительные свойства Композиций 1 и 2. После испытания с горячим тиглем (НТТ) согласно стандарту EN 13310 при визуальном осмотре не обнаруживается явных повреждений. То же относится к испытанию водяным паром (WDT) согласно стандарту EN 13310.

В испытании с чередованием циклов нагревания-охлаждения согласно стандарту EN 13310 не происходит видимой потери цвета и появления ощутимой шероховатости. В результате чередования циклов нагревания/охлаждения (HKZ) появляются лишь небольшие декоративные трещины. Испытание с загрязнением (AST) не выявило остатков грязи, что подтверждает хороший результат в отношении появления шероховатости после испытания с чередованием циклов нагревания/охлаждения. Значение DE, равное 0,46, соответствует очень слабому изменению цвета. Наконец, испытание на износостойкость по Таберу (ТАТ) согласно DIN 53799 [DIN - Германский Промышленный Стандарт] также дает очень низкое и поэтому хорошее значение; уровень численного значения соответствует потере массы после 100 оборотов.

Композиция 1 обеспечивает получение однотонного черного формованного изделия с гладкой поверхностью. Композиция 2 обеспечивает получение формованного изделия с внешним видом гранита с черным основным тоном. Композиция 3 обеспечивает получение формованного изделия с новой поверхностью черного цвета. Композиция 4 обеспечивает получение формованного изделия с гладкой акриловой поверхностью черного цвета. Композиция 5 обеспечивает получение формованного изделия с внешним видом гранита с поверхностью черного цвета.

Следующая особенность формованного изделия согласно настоящему изобретению состоит в том, что поверхность является очень твердой и при этом обнаруживает высокую устойчивость к царапинам. Кроме того, образуются исключительно гладкие поверхности, в частности - при использовании наполнителей со средним и большим размером зерна.

Фиг.6 представляет другие результаты, полученные при использовании композиций, представленных на Фиг.4, в данном случае - относящиеся к шероховатости перед испытанием на твердость царапаньем и после этого испытания, а также к твердости по Роквеллу. Для измерений твердости были изготовлены пробные образцы без наполнителей, чтобы измерения твердости не искажались из-за частиц наполнителя и чтобы фактически измерялась твердость полимеризованного поверхностного слоя. Измерения твердости были выполнены с использованием прибора для измерения твердости ASTM 785-03 производства компании ASTM International, 100 Barr Harbor Drive, в West Conshocken, PA 19428-2959, США. При этом была использована шкала «Е» по Роквеллу, в которой используется шарик с диаметром 3,175 мм для измерения твердости вдавливанием при предварительной силе, равной 10 кг, и основной силе, равной 100 кг. Измерения были проведены согласно так называемой «Процедуре А», которая описана в руководстве ASTM International «Стандартные методы испытания для измерения твердости по Роквеллу пластмасс и электроизоляционных материалов» для D 785-03.

В результате испытания на твердость для Композиции 3 согласно настоящему изобретению было получено очень хорошее значение, равное 17,0, напротив - для Композиции 2 с долей сшивающего агента, равной 3,05 массовых %, получено значение, равное 1,0, а пробная деталь, изготовленная с использованием Композиции 4 без сшивающего агента, имела самое низкое значение, равное - 30,0. В рамках этих испытаний в качестве сшивающего агента был использован триметилолпропан триметакрилат (TRIM).

Кроме того, на Фиг.6 приведены результаты измерений шероховатости, проведенные для определения гладкости поверхности. Для измеренных параметров - глубины шероховатости Rt, максимальной глубины шероховатости Rmax и средней глубины шероховатости Rz - результаты измерений тем меньше, чем более гладкой является поверхность. Глубина шероховатости Rt является разностью локального максимума и локального минимума на измеренном участке определенной длины. Для этой характеристики нет стандартизованных условий измерения. Напротив, определение средней глубины шероховатости Rz и максимальной глубины шероховатости Rmax осуществляли согласно DIN 4768 или DIN EN ISO 11562, издание 09.1998. Среднюю глубину шероховатости Rz определяли путем усреднения пяти индивидуальных значений глубины шероховатости, так что эффект выпадающих значений на результат измерения уменьшался. Максимальная глубина шероховатости Rmax - это наибольшая индивидуальная глубина шероховатости в пределах всего измеренного отрезка определенной длины.

Шероховатость измеряли после изготовления пробных деталей и обозначали как «шероховатость перед испытанием на твердость царапаньем». Затем проводили испытание на твердость царапаньем пробных образцов, изготовленных из Композиций 2, 3 и 4 без наполнителя, и пробных образцов, изготовленных из Композиций 1 и 3 с наполнителем, при этом соответствующий прибор для нанесения царапин соответствовал DIN 53799 Т10 или DIN 13310, а алмаз для нанесения царапин имел коническую отшлифованную поверхность с углом при вершине конуса, равным 90°, и с диаметром края, равным 90 мкм. В пробных деталях, изготовленных из Композиций 2, 3 и 4 без наполнителей, перед испытанием на твердость царапаньем, как и ожидалось, шероховатость была низкой. Однако в результате испытания на твердость царапаньем в случае Композиций 2 и 4 со стандартной долей сшивающего агента или без сшивающего агента эта гладкая поверхность становилась очень шероховатой, что следует из высоких численных значений параметров Rt, Rmax и Rz, превышавших 20. Напротив, образец, изготовленный из Композиции 3 согласно настоящему изобретению, после испытания на твердость царапаньем обнаруживает лишь относительно небольшую шероховатость с результатами измерения Rt, Rmax и Rz менее 10 для каждого параметра.

Соответствующий результат был получен также для пробных образцов, изготовленных из композиций 1 и 3 с наполнителями. В этом случае для пробного образца, изготовленного из Композиции 1, перед испытанием на твердость царапаньем были получены даже меньшие результаты измерения шероховатости, но исключительно потому, что в Композиции 1 использован значительно более мелкий наполнитель, см. Фиг.4. Композиция 3 согласно настоящему изобретению перед испытанием на твердость царапаньем также обнаруживала очень гладкие поверхности с результатами для Rt, Rmax и Rz, не превышавшими 2, напротив, сопоставимые в отношении использованного наполнителя Композиции 2 и 4 со стандартной долей сшивающего агента или без сшивающего агента обнаруживали значительно большие значения шероховатости, равные примерно 10 и более, поэтому невозможно было провести сопоставимое испытание на твердость царапанием, и, соответственно, на Фиг.6 для Композиций 2 и 4 не приведено результатов измерения шероховатости после испытания на твердость царапаньем.

При этом примечательно, что, начиная с Композиции 4 (без сшивающего агента), при повышении доли сшивающего агента (Композиция 2) шероховатость сначала увеличивается. Удивительным оказалось то, что при дальнейшем увеличении доли сшивающего агента (Композиция 3) шероховатость резко уменьшается, и за счет этого образуются значительно более гладкие поверхности. Этот результат соответствует схематически изображенной на Фиг.2 зависимости качества от доли сшивающего агента.

Композиция 3 согласно настоящему изобретению после испытания на твердость царапаньем также демонстрирует низкие значения шероховатости, которые меньше 3, в противоположность этому использованная для сравнения Композиция 1 обнаруживает значительно большую шероховатость несмотря на то, что в ней использован значительно более мелкий наполнитель.

На Фиг.7а и 7b изображена топография изготовленных формованных изделий в поперечном разрезе, а именно - Фиг.7а изображает топографию формованного изделия 10 согласно предшествующему уровню техники, а Фиг.7b - топографию формованного изделия 1 согласно настоящему изобретению. В случае формованного изделия 10 согласно предшествующему уровню техники происходит отделение наружной поверхности 16 формованного изделия 10 от поверхности литейной формы 20 из-за усадки основы связующего материала, за счет чего происходит выталкивание частиц наполнителя 13 к поверхности формованного изделия 10 и выпячивание частиц наполнителя 13. На поверхности 16 возникает топография, которая не определяется в значительной мере поверхностью литейной формы 20 и которая зависит от величины частиц наполнителя 13 и от расстояния между двумя соседними частицами наполнителя 13. Для наполнителей с размером частиц в диапазоне между 100 и 200 мкм максимальное различие высот 18 на участке между двумя соседними частицами наполнителя 13 может составлять до 13 мкм или до 7% от расстояния между двумя соседними частицами наполнителя. В случае идентичных во всех остальных отношениях, но содержащих большую долю сшивающего агента формованных изделий 1 согласно настоящему изобретению (Фиг.7b) эта максимальная разность высот 18 на расстоянии между двумя соседними частицами наполнителя 3 составляет менее 2 мкм или менее 1% расстояния между двумя соседними частицами наполнителя; в результате этого происходит превосходное отображение поверхности литейной формы 20.

Реферат

Изобретение относится к формованному изделию (1) из пластмассы, изготовленному из отвержденной реакционной массы (2), которая в неотвержденном состоянии является литьевой. Реакционная масса содержит неорганический дисперсный наполнитель (3), доля которого составляет от 50 до 90 массовых % от реакционной массы (2), сшивающий агент (4) и раствор (5) связующего материала, доля которого составляет от 10 до 50 массовых % по отношению к реакционной массе (2). При этом раствор связующего материала (5) содержит мономер и растворенный в нем полимер. Доля сшивающего агента (4), добавленного в раствор (5) связующего материала, составляет более 20 массовых % от доли мономера в растворе (5) связующего материала. Частицы наполнителя (3) после полимеризации, по меньшей мере, на одной поверхности формованного изделия (1) покрыты замкнутым слоем полимеризованного раствора (5) связующего материала. Также предложен способ получения формованного изделия. Изобретение позволяет получить изделие с высокой устойчивостью к механическим и термическим нагрузкам. 2 н. и 17 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения высоконаполненных плит на основе полиметилметакрилата

Комментарии