Способ получения высоконаполненных плит на основе полиметилметакрилата - RU2097186C1

Код документа: RU2097186C1

Описание

Изобретение относится к технологии получения формованных изделий на основе поликрилата, в частности к способу получения высоконаполненных плит на основе полиметилметакрилата.

Известен способ получения наполненных формованных изделий на основе полиметилметакрилата, который заключается в том, что в жидкую мономерсодержащую среду подают инициатор и сшивающий агент, к получаемой смеси при перемешивании добавляют пигментную пасту, содержащую мономер и растворимую синтетическую смолу, получаемую при этом смесь смешивают с пигментированным, высокодисперсным бисерным полимером, получаемую смесь подают в полимеризационную камеру с последующей полимеризацией и извлечением формованного изделия (см. заявку DE N 3110093 A1, кл. C 08 F 2/44, 1982).

При применении известного способа для получения высоконаполненных (с содержанием неорганических наполнителей около 40-80 мас.) относительно толстых формованных изделий больших размеров, например плит, можно было наблюдать, что полимеризация начинается уже в процессе заполнения. Неконтролируемый ход полимеризации вызывает напряжения в формованных изделиях, что в конечном итоге приводит к образованию трещин. Сверх того, при проведении "медленной" полимеризации (ориентировочно можно назвать 2-3 ч на водяной бане) наблюдают такую сильную седиментацию относительно крупнозернистых частиц наполнителя, что получают негомогенные формованные изделия, а в случае получения плит имеются заметные прогибы.

Поэтому задачей изобретения является получение высоконаполненных формованных плит на основе полиметилметакрилата, которые не имеют прогибов.

Поставленная задача решается в способе получения высоконаполненных формованных плит на основе полиметилметакрилата путем подачи зернистого наполнителя в жидкую мономерсодержащую среду при перемешивании, добавления по меньшей мере одного радикалообразующего инициатора, подачи смеси в полимеризационную камеру с последующей полимеризацией и извлечением получаемой плиты, за счет того, что полимеризацию проводят в присутствии пирогеновой или термически получаемой высокодисперсной двуокиси кремния, используемой в количестве 0,5-5 мас. в пересчете на мономерсодержащую жидкую среду.

В качестве используемой согласно изобретению пирогеновой или термически получаемой высокодисперсной двуокиси кремния используют продукты, получаемые по способу пламенного гидролиза или по электродуговому способу. Обычно высокодисперсная пирогеновая двуокись кремния содержит ≥99,7 двуокиси кремния. Она состоит из аморфных, шаровидных частиц, имеющих, как правило, диаметр 5-50, в частности до 20 нм. Величина первичных частиц получаемой по электродуговому способу двуокиси кремния составляет 5-500 нм. Плотность продукта по обоим способам составляет около 2,2 г/см3. Предпочтительно используют получаемую пламенным гидролизом пирогенную кремневую кислоту.

Особенно предпочтительными являются продукты, имеющиеся в торговле под названием AEROSIL или CABO-SIL, в частности под названием AEROSIL 200.

В качестве мономеров можно назвать виниловые мономеры или винилиденовые мономеры, такие, как, например, сложный и простой виниловые эфиры, а также виниловые

соединения, винилкарбонильные соединения, винилароматы, гетероциклические виниловые соединения, макромономерные соединения, такие, как, например, ненасыщенные сложные полиэфиры или полиуретаны, а

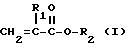

также в частности производные акриловой и метакриловой кислот. Предпочтительно используют мономеры формулы (I ):

где R1 водород или метил,

R2 неразветвленный или разветвленный и незамещенный или замещенный алкил с 1-18 атомами углерода, незамещенный или замещенный циклоалкил с 5- 12 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода. При этом заместителями являются, например галоген, гидроксил, алкоксил, диалкиламино с 1-12 атомами углерода в каждой алкильной части, в частности с 1-6 атомами углерода в каждой алкильной части.

В качестве мономеров можно, в частности, назвать соединения формулы (I), где R2 означает алкил с 1-18 атомами углерода, такой, как, например, этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат, и их изомеры, 2-этилгексил(мет)акрилат, циклогексил(мет)акрилат, фенил(мет)акрилат, бензил(мет)акрилат, в частности метилметакрилат. Кроме того, мономерсодержащая среда может еще содержать известные сшивающие мономеры, как, например, соединения, имеющие по меньшей мере две способные к полимеризации виниловые группы в молекуле, причем в качестве примера можно назвать этиленгликольдиметакрилат, 1,4-бутандиолдиметакрилат, тригликольдиметакрилат, триметилолпропантриметакрилат, аллиловые соединения, как, например, аллилметакрилат или триаллилцианурат. Содержание сшивающих мономеров обычно составляет 0,01-10% в частности 0,1-5% от массы жидкой мономерсодержащей среды. Она предпочтительно содержит 50 мас. в частности 80-100 мас. метилметакрилата. В качестве сомономеров можно использовать дальнейшие, способные к сополимеризации со сложными эфирами метакриловой кислоты формулы (I) мономеры, как, например, уже упомянутые виниловые ароматы и гетероциклические виниловые соединения, такие, как, например, стирол, замещенные на кольце стиролы, α-метилстирол, дивинилбензол, винилпирролидон или винилпиридин, акрилнитрил и метакрилнитрил, сложный виниловый эфир, как, например, винилацетат или винилпропионат, винилхлорид или винилиденхлорид. Обычно в большинстве случаев жидкая среда имеет равномерное содержание сложного эфира (мет)акриловой кислоты формулы (I) и сшивающих мономеров (> 50 мас.), которое целесообразно может составлять 100% от массы жидкой среды.

Особенно предпочтительной является смесь мономерного метилметакрилата и сшивающего мономера, такого, как, например, гликолдиметакрилат, причем весовое соотношение предпочтительно составляет 95: 5 99,9 0,1. Жидкая мономерсодержащая среда предпочтительно содержит преполимеры, состоящие обычно из тех же самых мономеров, содержащихся в способной к полимеризации среде, причем однако преполимеры не содержат функционализированные мономеры. Впрочем соотношения такие же, как и для мономеров. Мономерные компоненты преполимеров могут быть идентичными с мономерами или отличными от них. Преполимеры предпочтительно растворены в мономерах, однако они могут быть также диспергированы в них. Как правило, преполимеры имеют средний молекулярный вес в пределах от 1• 104 до 4•104 Дальтон (определение путем гель-проникающей хроматографии). Содержание преполимера в жидких полимеризуемых веществах составляет 0-20 мас. в частности 0-10 мас. Так, например, преполимер может быть сополимером метилметакрилата и метилакрилата в весовом соотношении 9:1, имеющим средний молекулярный вес около 2,5•105 Дальтон.

Вязкость способных к полимеризации компонентов жидкой среды составляет менее 5 Па•с, предпочтительно менее 0,5 Па•с, при предусмотренной для формования температуре.

Жидкая мономерсодержащая среда может также содержать средство силанизации. В качестве таких средств, служащих в качестве агента, усиливающего адгезию между наполнителем и органической фазой подаваемой в полимеризационную камеру смеси, находят применение кремнийорганические соединения.

При этом в первую очередь речь идет о функциональных кремнийорганических соединениях, имеющих по меньшей мере одну этиленненасыщенную группу в молекуле. Имеющий этиленненасыщенную группу функциональный остаток обычно связан через атом углерода с центральным атомом кремния. Оставшимися у кремния лигандами, как правило, являются алкоксильные радикалы с 1-6 атомами углерода, причем алкильная часть может еще иметь эфирные мостики. В качестве таких радикалов можно назвать триалкоксисиланы, как, например, винилтриалкоксисиланы, или кремнийорганические соединения, в которых двойная углерод-углеродная связь связана через один или несколько атомов углерода с атомом кремния, как, например, аллилтриалкоксисиланы или g -метакрилолксипропилтриалкоксисиланы. Кроме того, можно также использовать диалкоксисиланы, причем с атомом кремния связан дальнейший функциональный радикал с двойной углерод-углеродной связью, предпочтительно того же самого типа, или же алкил, в частности с 1-6 атомами углерода. В качестве кремнийорганического компонента могут служить, например, винилтриметоксисилан, винилтриэтоксисилан, винилтриацетоксисилан, винилтрис(метоксиэтокси)силан, дивинилдиметоксисилан, винилметилдиметоксисилан, винилтрихлорсилан, g -метакрилоилоксипропилтриметоксисиалн, g -метакрилоилоксипропилтрис(метоксиэтокси)силан или смеси упомянутых компонентов. Кремнийорганические соединения предпочтительно используют вместе с аминовыми катализаторами, в частности алкиламином с 3-6 атомами углерода, в частности с н-бутиламином. Аминовый катализатор обычно используют в количестве 0,5-10% в частности 1-5% от массы кремнийорганического соединения. Весовое соотношение между зернистым наполнителем и кремнийорганическим соединением в общем составляет 500:1 10:1, предпочтительно (50± 25): 1.

В качестве зернистого наполнителя пригодны все обычные высокодисперсные неорганические наполнители. Целесообразно крупность зерен не превышать 200, в частности 100 мкм. Частицы размером ≅ 0,1 мкм должны по возможности составлять не больше 20% от общего числа частиц. Размеры частиц можно определять обычными способами (см. например, Б. Скарлетт в "Filtration Separation", с. 215, 1965), причем для определения размеров частиц используют соответственно наибольшие размеры частиц. Особенно предпочтительно в качестве зернистого наполнителя используют широко известные как наполнитель гидроокись или оксигидрат алюминия. Содержание наполнителя в подаваемой в полимеризационную камеру смеси (содержащий все используемые компоненты) составляет по меньшей мере 40 мас. и до 80 мас. в частности около 66 мас. Смесь может еще содержать дальнейшие известные добавки и вспомогательные вещества, в частности пигменты или красители, светостабилизаторы и стабилизаторы, смазки и средства для облегчения извлечения формованного изделия из полимеризационной камеры в обычных количествах.

В качестве радикалообразующих инициаторов также используют широко известные для этой цели вещества, например перокси- или пероксидикарбонат, или азоинициаторы, как, например, азодиизобутиронитрил, или диацилпереокислы в обычных количествах, например, от 0,02 до около 1% от массы имеющихся мономеров, или же широко используемые восстановительно-окислительные инициаторы. Для практического проведения предлагаемого способа сначала получают мономерсодержащий раствор, который может содержать, например, аминовый компонент и средства силанизации в качестве вспомогательных веществ для силанизации. Затем к мономерсодержащему раствору добавляют при помощи быстроходной мешалки наполнитель и, в случае необходимости, пигменты, красители и другие вспомогательные вещества, а также пирогеновую или термически полученную высокодисперсную двуокись кремния, предпочтительно в виде торгового продукта Aerosil 200. Получаемую таким образом суспензию после диспергирования всех компонентов, например, при помощи быстроходной мешалки, и добавления по меньшей мере одного радикалообразующего инициатора заполняют в обычную полимеризационную камеру, состоящую предпочтительно из выполненных из силикатного стекла плит, снабженных промежуточными уплотнительными элементами, где затвердевают, например, при температуре 40oC в течение 4-5 ч. Для завершения полимеризации в полимеризационную камеру поддерживают еще определенное время, например, в течение 1-2 ч, при повышенной температуре, например 110oC. После охлаждения плиты извлекают из камеры. Плиты обычно имеют толщину 5-20 мм.

Предлагаемым способом получают высоконаполненные плиты очень хорошего качества, у которых не наблюдаются прогибы. Дальнейшее преимущество, результирующее из пирогеновой или термически получаемой высокодисперсной двуокиси кремния, заключается в том, что вязкость при сдвиге суспензии значительно ниже, чем в состоянии покоя, в котором может образоваться тиксотропная структура. В течение важного процесса наполнения камеры, когда желательна низкая вязкость, она действительно и устанавливается, в то время как после окончания процесса наполнения немедленно снова получается тиксотропная структура, которая эффективно предотвращает седиментацию имеющихся частиц.

Пример 1.

А. Получение высоконаполненной

суспензии

В 296,99 г метилметакрилата и 0,03 г 2,4-диметил-6-трет.-бутилфенола растворяют 40 г

преполимера полиметилметакрилата с удельной вязкостью 130-140 и мольной массой примерно 400000

(марки ПЛЕКСИГУМ М920 фирмы Рем ГмбХ, DE) при температуре около 40oC в течение 5 ч и затем

охлаждают до комнатной температуры. В получаемом сиропе растворяют 5,0 г стеариновой кислоты и 3,

0 г гликольдиметилакрилата, после чего при медленном перемешивании добавляют 5 г двуокиси кремния марки

Aerosil 200, 330,0 г гидроокиси алюминия со средней величиной частиц 45 мкм (торговый продукт

ALCOA C33 фирмы АЛКОА, US) и затем 330,0 г гидроокиси алюминия со средней величиной частиц 8 мкм (торговый

продукт ALCOA C 333 фирмы АЛКОА, US). Затем суспензию перемешивают со скоростью 20,0 м/с в

течение около 10 мин. После охлаждения до комнатной температуры при помощи лопастной мешалки в суспензии

растворяют 1 г бис-(4-трет.-бутилциклогексил)-пероксидикарбоната и 1 г трет.-бутилперпивалата

и путем приложения вакуума заключенные воздушные пузырьки удаляют из суспензии.

Б.

Получение высоконаполненных плит

В камеру, образованную из плит толщиной 6 мм из

силикатного стекла и промежуточных уплотнительных элементов, выполненных из поливинилхлоридного шнура

диаметром 3,2 мм, вливают полученную на стадии А суспензию, после чего из камеры вынимают литую

плиту, которая имеет с обеих сторон поверхности с зеркальным блеском и не имеет прогиба.

Пример 2 (сравнительный)

Повторяют пример 1 с той разницей, что на стадии А вместо 5

г двуокиси кремния марки Aerosil 200 используют 2,5 г гидроокиси алюминия марки ALCOA C33 и 2,5 г

гидроокиси алюминия марки ALCOA C 333. Получаемая из суспензии без двуокиси кремния литая плита имеет

с обеих сторон поверхности с зеркальным блеском и имеет значительный прогиб.

Реферат

Использование: изготовление изделий на основе полиакрила, в частности высоконаполненных плит на основе полиметилметакрилата. Сущность изобретения: полимеризацию проводят в присутствии пирогеновой или термически получаемой высокодисперсной двуокиси кремния. В качестве двуокиси кремния используют аэросил или кабосил. В жидкую мономерсодержащую среду добавляют зернистый наполнитель: гидроокись алюминия или оксигидрат алюминия. Присутствие двуокиси кремния позволяет контролировать ход полимеризации и предотвратить осаждение относительно крупных частиц зернистого наполнителя. 5 з.п. ф-лы.

Комментарии