Композит с высокой мягкостью и большой толщиной изолирующего слоя для салфеток - RU2429285C2

Код документа: RU2429285C2

Чертежи

Описание

Область техники, к которой относится изобретение

Раскрытые в настоящем описании варианты касаются в основном полимерных композитных структур. В некоторых вариантах композитная структура может включать субстрат, имеющий желательную комбинацию эксплуатационных характеристик, в том числе высокую мягкость и высокий изолирующий слой. Более конкретно, раскрытые в настоящем описании варианты касаются полимерных композитных структур, которые могут иметь слой пенопласта с открытыми порами, слой субстрата и, необязательно, по меньшей мере, одно вещество из очищающего поверхностно-активного вещества (ПАВ), активного агента или наполнителя, улучшающего свойства.

Известный уровень техники

Сухие и влажные или предварительно увлажненные салфетки являются хорошо известными потребительскими товарами, имеющимися в различных видах. Сухие салфетки могут включать субстрат с добавками или без них, такими как антибактериальные вещества или очищающие агенты, которые могут высвобождаться при контакте с кожей, масло или вода. Влажные салфетки включают субстрат, например нетканый материал, который может быть предварительно увлажнен раствором на основе мягкого ПАВ и может включать лосьоны, очищающие агенты или другие добавки. Такие влажные и сухие салфетки применяют для детских салфеток, салфеток для рук, очищающих салфеток бытового предназначения, салфеток промышленного предназначения, салфеток для тела и лица и подобного. Обычно салфетки доставляют в виде сложенных складками или стопками листов или перфорированного рулона, причем подразумевается, что используется один лист за один раз.

Первоначально продукты в виде влажных салфеток получали из традиционных нетканых материалов на основе технологии по производству бумаги (продукты на основе бумажной массы). Эти продукты были широко распространены, но имели недостаточную мягкость тканевого материала. Внедрение спанлейс-технологии производства нетканого полотна предложило продукты, которые по сравнению с традиционными продуктами на основе бумаги имеют превосходную мягкость. Это достигается, главным образом, благодаря (i) использованию при спанлейс-способе длинных мягких волокон (наиболее часто вискозного волокна и полиэтилентерефталата/полипропилена или смеси этих волокон) и (ii) тому факту, что в спанлейс-способе к ткани не добавляют связующее.

Другие обычные влажные салфетки включают один слой по существу гомогенного материала. Например, обычные влажные салфетки включают аэродинамически сформированное полотно из волокон, которые однородно смешаны или распределены по материалу. Салфетки включают полимерные волокна, такие как полиэфир, полиэтилен и полипропилен, и природные или синтетические волокна, такие как целлюлозные волокна. Другие обычные влажные салфетки включают совместно сформированный материал из полипропиленовых и целлюлозных волокон, однородно перемешанных по всему материалу.

Однако другие виды влажных салфеток или продуктов типа салфеток включают продукт в виде салфетки, имеющей нетканую слоистую подложку. Слоистая подложка может включать, по меньшей мере, два слоя, расположенных лицом друг к другу, где один из слоев включает волокна, которые не включены в другой слой, так что один слой включает полиэтиленовые волокна, и один слой включает полипропиленовые волокна. В альтернативных видах слои могут включать одинаковые материалы, но в разных количествах. Один слой может быть скомпонован для обеспечения различных физических свойств изделия в виде салфетки, например мягкости, тогда как другой слой может быть скомпонован для обеспечения других свойств изделия в виде салфетки, например прочности. WO 1998/003713, соответствующий патенту США №6028018, раскрывает один пример влажной салфетки, имеющей многослойную подложку.

Последнее нововведение по увеличению толщины изолирующего слоя салфетки включает регулируемое образование продольных пустот в нетканом материале, полученном по спанлейс-технологии. Образование пустот можно производить в нетканом материале, получаемом по спанлейс-технологии, помещая стационарные параллельные трубки между двумя непрерывными слоями кардованных волокон. Трубки могут тянуться в спанлейс-установку, где верхний и нижний слои волокон сплетаются вместе вокруг трубок, и трубки удаляют из нетканого материала, полученного по спанлейс-технологии, с образованием пустых пространств. Пустоты могут увеличивать толщину изолирующего слоя и ощущение нетканого материала, и их можно заполнять жидкой или порошковой добавкой через трубки.

Даже с последними нововведениями баланс физических свойств, таких как мягкость, толщина изолирующего слоя, объем, производительность, устойчивость к распушке, эластичность, прочность, целостность, ощущение ткани и упругость влажных салфеток, не вполне оптимизированы. Например, в очищающих салфетках для лица желательно иметь мягкий, эластичный, устойчивый к распушке продукт с большой толщиной изолирующего слоя и лучшим ощущением ткани наряду с сохранением очищающей эффективности и износостойкости. Получение желательного баланса свойств является особо перспективным, так как желаемые признаки могут быть противоположными, например более прочный продукт обычно имеет пониженную эластичность. Баланс физических свойств особенно сложен для пользователей, требующих повышенной мягкости. Например, некоторые волокна, которые можно применять для влажных салфеток, являются более жесткими, чем другие волокна и могут обеспечить прочность и упругость, но являются не такими мягкими или эластичными. Другие волокна, которые можно использовать для влажных салфеток, являются более мягкими, но имеют недостаточную прочность во влажном состоянии, чтобы выдерживать силы, прилагаемые потребителем. Кроме того, из-за несовместимости друг с другом трудно объединить в гомогенный слой различные типы волокон, которые могут обеспечить желательные свойства, например, волокна для прочности и волокна для мягкости.

Таким образом, существует потребность во влажных салфетках с улучшенной мягкостью и эластичностью при сохранении прочности, целостности, упругости, устойчивости к распушке и других свойств салфеток.

КРАТКОЕ СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте раскрытые в настоящем описании варианты касаются композитной структуры, включающей субстрат и жидкость в контакте с субстратом, где субстрат содержит нетканый материал, пенопласт или их комбинации и характеризуется тем, что имеет базовую массу от 15 до 500 г на кв.м. В других аспектах раскрытые в настоящем описании варианты касаются композитной структуры, включающей, по меньшей мере, один слой субстрата, и, по меньшей мере, один слой, содержащий пенопласт с открытыми порами, расположенными в слое субстрата, где субстрат содержит нетканый материал, пенопласт или их комбинации и характеризуется тем, что имеет базовую массу от 15 до 500 г на кв.м.

В других аспектах раскрытые в настоящем описании варианты касаются способа образования композитной структуры, включающей, по меньшей мере, один слой субстрата и, по меньшей мере, один слой, содержащий пенопласт с открытыми порами. Способ может включать нанесение пены на субстрат, где пена содержит воду и термопластичный полимер, и удаление, по меньшей мере, части воды из пены с образованием пенопласта. Субстрат включает нетканый материал, имеющий базовую массу от 25 до 150 г на кв.м.

Другие аспекты и преимущества изобретения будут ясны из следующего описания и приложенной формулы изобретения.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

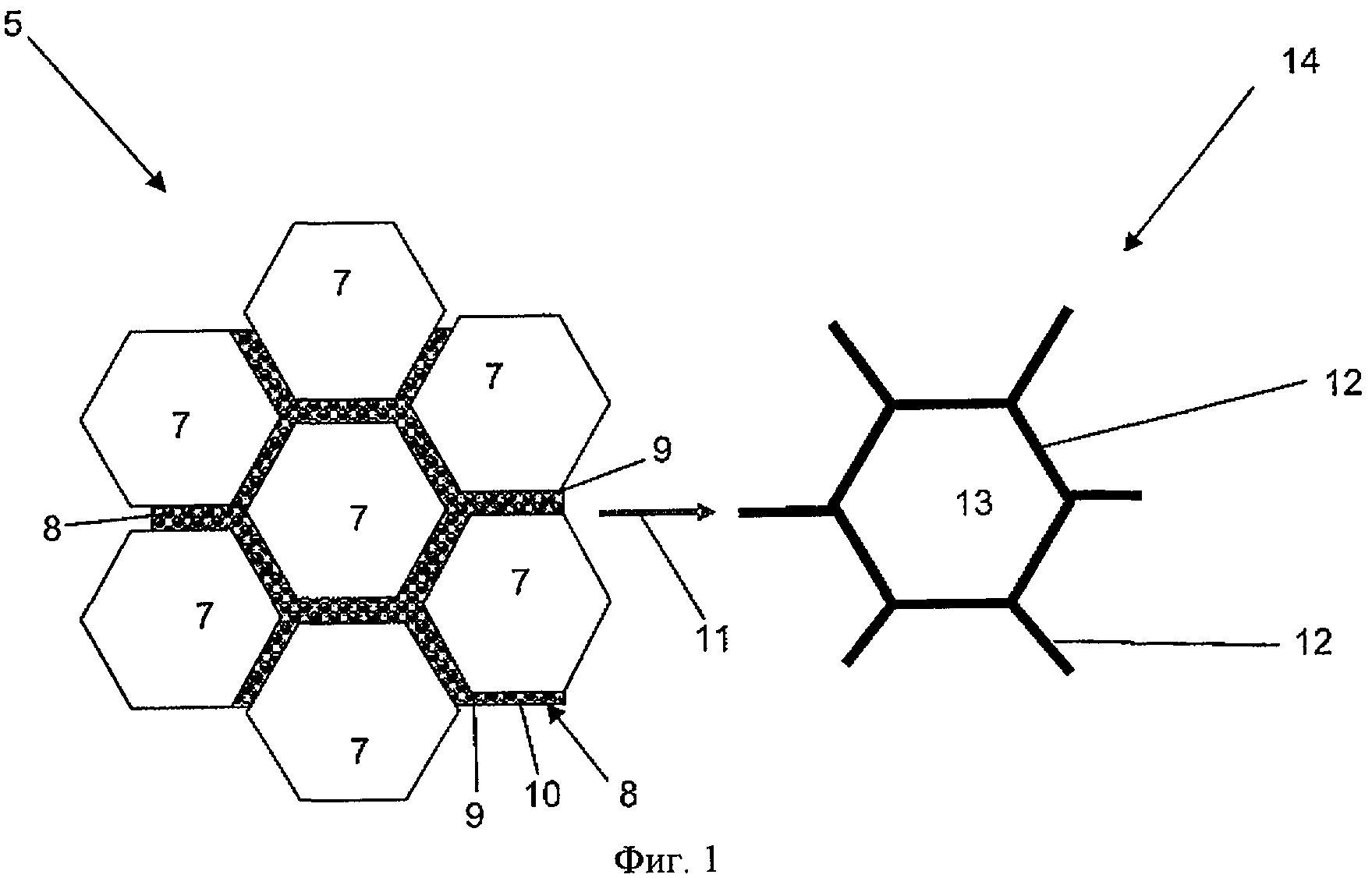

Фиг.1 иллюстрирует образование пенопласта из пены в соответствии с раскрытыми в настоящем описании вариантами.

Фиг.2 схематически иллюстрирует экструзионную установку, которую можно использовать в раскрытых в настоящем описании вариантах.

На фиг.3 показана микрофотография поперечного сечения одного варианта раскрытых в настоящем описании композитных структур.

На фиг.4 показано графическое представление результатов теста на стойкость к изгибу для вариантов раскрытых в настоящем описании композитных структур по сравнению с коммерчески доступными сравнительными образцами.

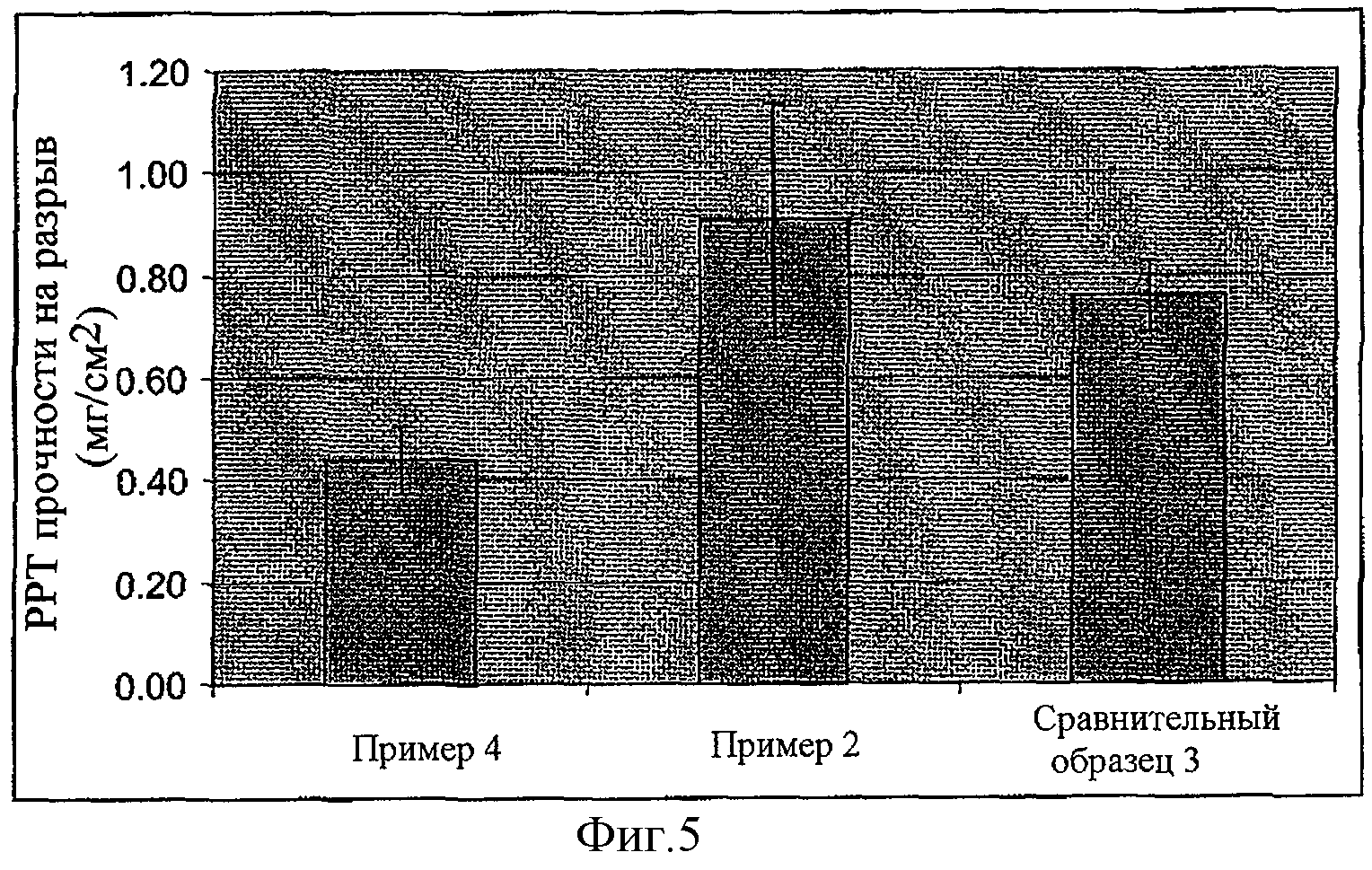

На фиг.5 показано графическое представление результатов теста на устойчивость к распушке для вариантов раскрытых в настоящем описании композитных структур по сравнению с коммерчески доступными сравнительными образцами.

На фиг.6 показано графическое представление результатов оценок "на ощупь", нормированных к базовой массе образца, для раскрытых в настоящем описании вариантов композитных структур по сравнению с коммерчески доступными сравнительными образцами.

На фиг.7 показано графическое представление результатов оценок "на ощупь", нормированных к объему образца, для раскрытых в настоящем описании вариантов композитных структур по сравнению с коммерчески доступными сравнительными образцами.

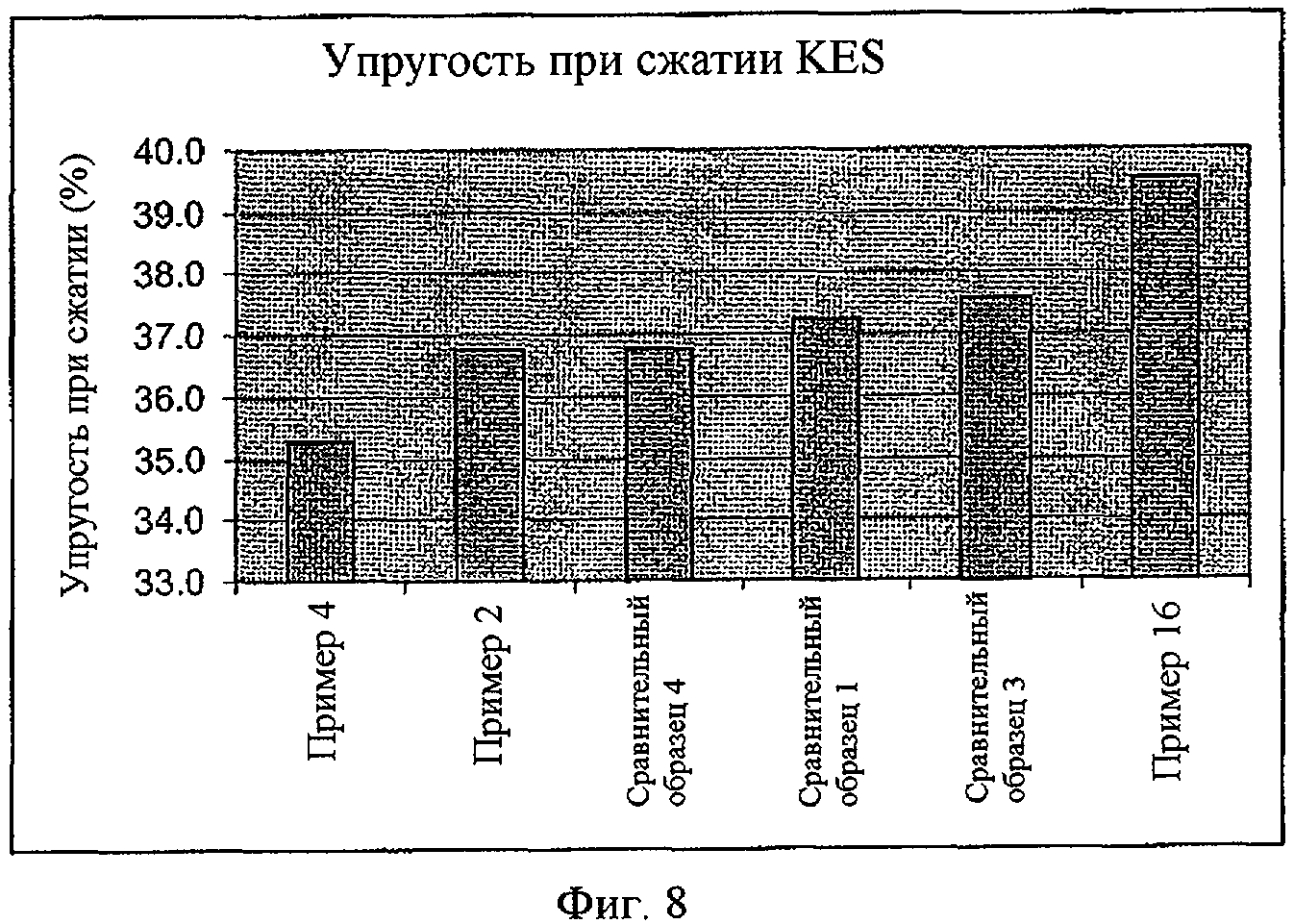

На фиг.8 показано графическое представление результатов определений упругости при сжатии по системе оценок Кавабата для раскрытых в настоящем описании вариантов композитных структур по сравнению с коммерчески доступными сравнительными образцами.

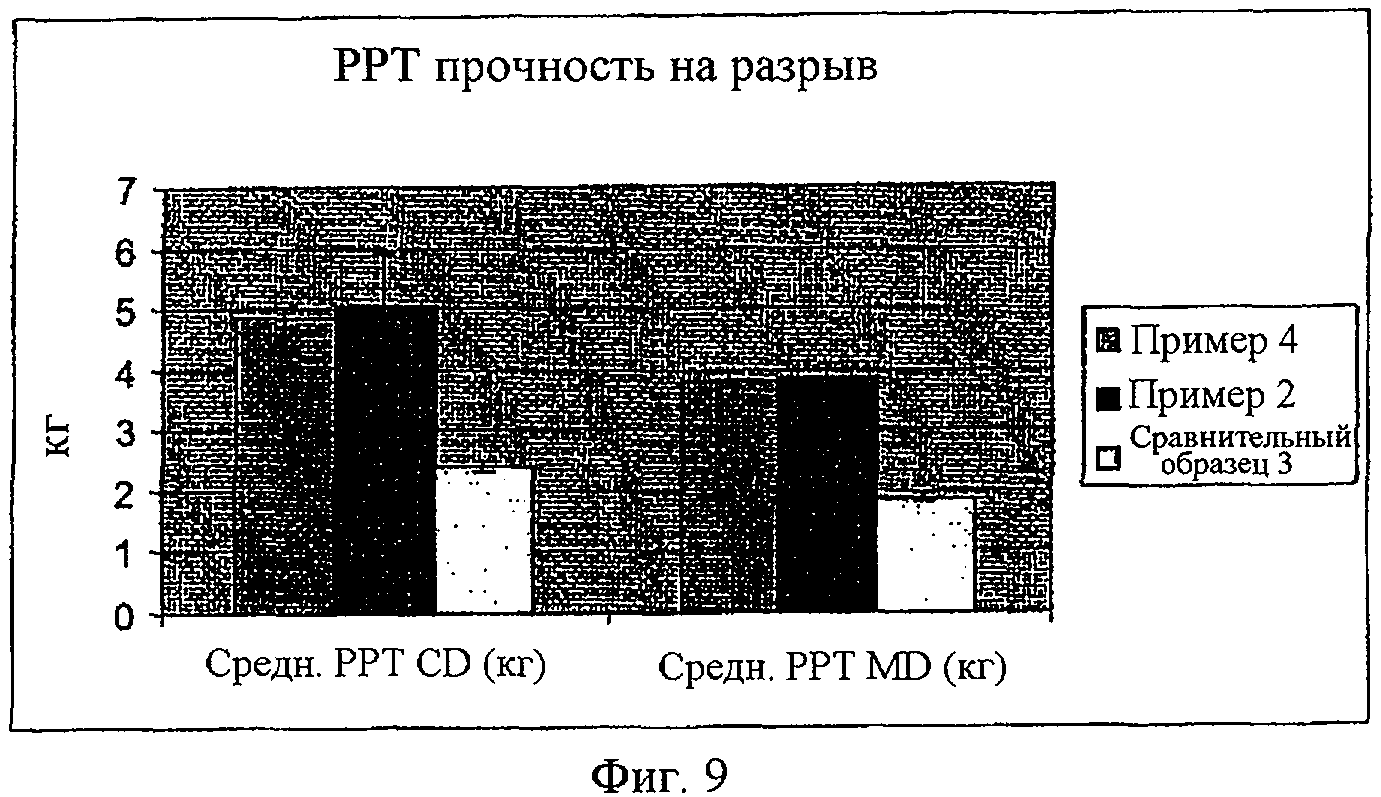

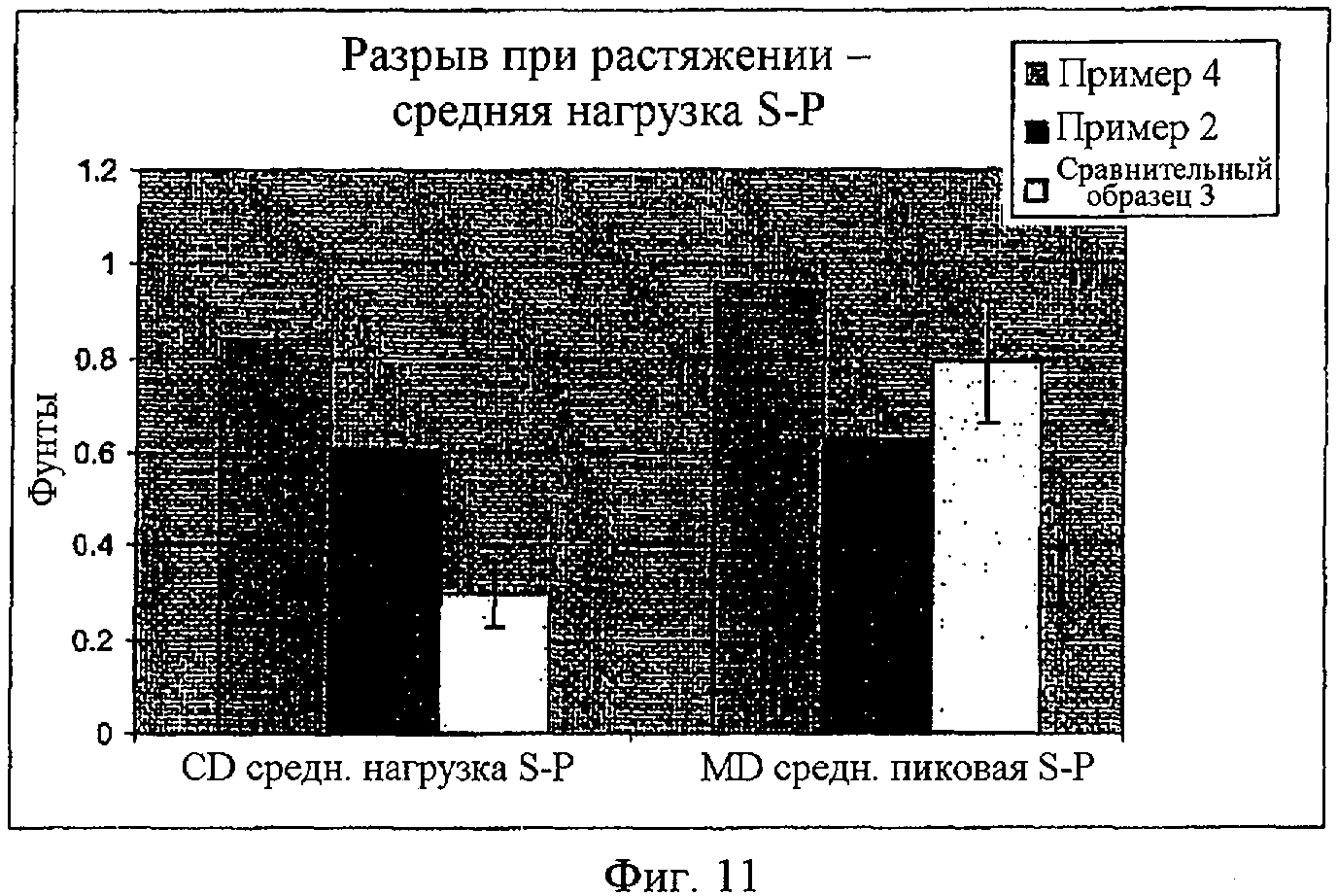

На фиг.9-11 показаны графические представления результатов PPT теста прочности на разрыв для раскрытых в настоящем описании вариантов композитных структур по сравнению с коммерчески доступными сравнительными образцами.

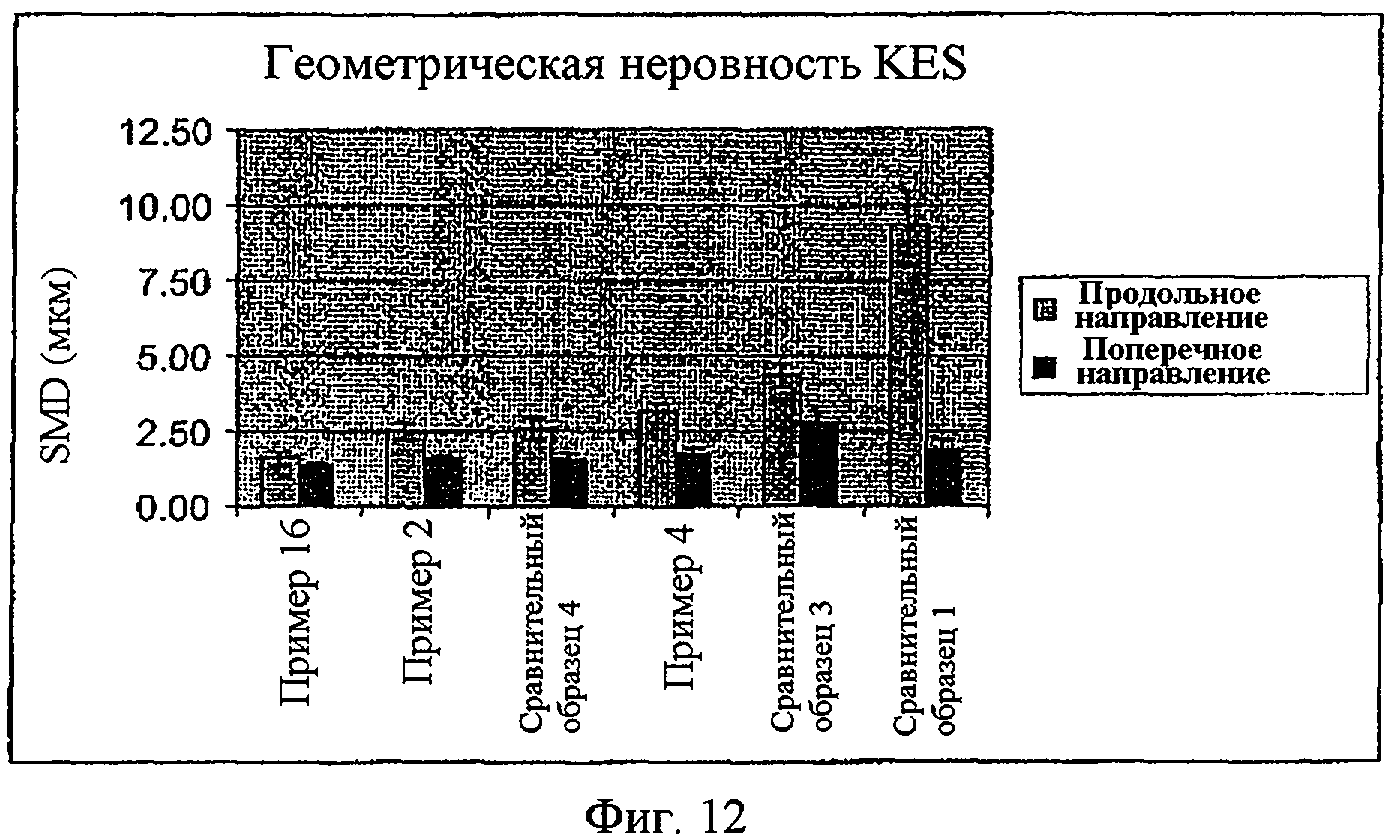

На фиг.12 показано графическое представление результатов определений геометрической неровности по системе оценок Кавабата для раскрытых в настоящем описании вариантов композитных структур по сравнению с коммерчески доступными сравнительными образцами.

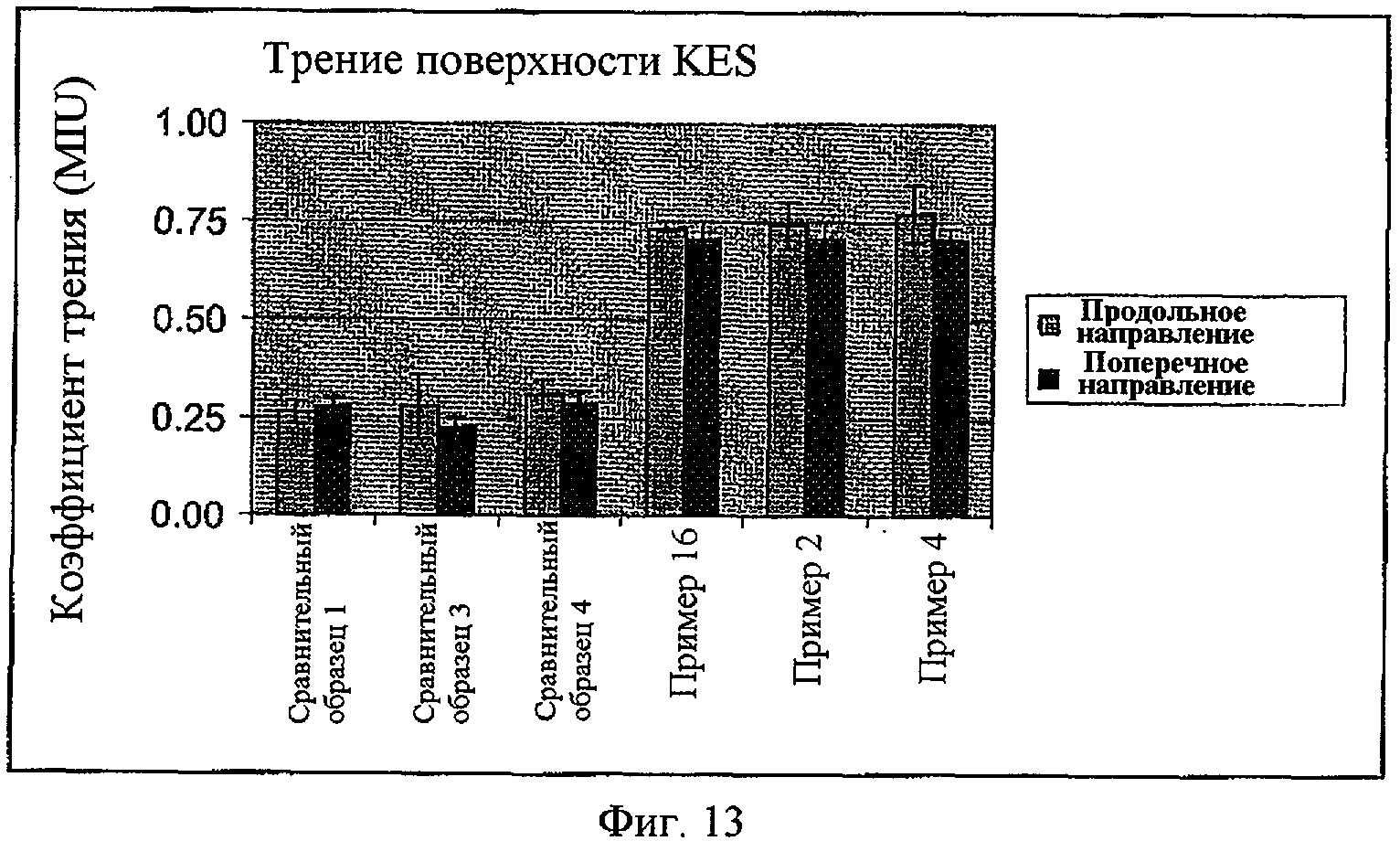

На фиг.13 показано графическое представление результатов определений коэффициента трения по системе оценок Кавабата для раскрытых в настоящем описании вариантов композитных структур по сравнению с коммерчески доступными сравнительными образцами.

ПОДРОБНОЕ ОПИСАНИЕ

В одном аспекте раскрытые в настоящем описании варианты касаются композитных структур, обладающих балансом мягкости, массы и других свойств, которые могут включать стойкость к изгибу, коэффициент трения, устойчивость к распушке, толщину изолирующего слоя, объем и другие. Композитная структура может включать нетканый субстрат, субстрат из пенопласта или их комбинации. В некоторых вариантах субстрат может иметь покрытие, пропитку или может быть смешан с жидкостью, например раствором на основе мягкого ПАВ, или твердым веществом, например, наполнителем.

В других аспектах раскрытые в настоящем описании варианты касаются композитных структур, обладающих балансом свойств, где композитная структура может включать, по меньшей мере, один слой субстрата и, по меньшей мере, один слой пенопласта с открытыми порами. Субстрат может включать нетканые материалы, ткани и подобное. Объединение пенопласта с открытыми порами с субстратом (например, неткаными материалами, тканями и др.) с получением салфеток или других изделий может придавать изделию дополнительную мягкость, толщину изолирующего слоя и объем. Дополнительной толщины изолирующего слоя и объема можно добиться, увеличивая и/или сохраняя желательное имеющееся ранее ощущение от соприкосновения с поверхностью самого субстрата. Введение пенопласта с открытыми порами может также увеличивать доступный объем пустот и/или площадь поверхности для включения и доставки активных агентов по сравнению с взятым отдельно слоем ткани или нетканого материала.

В других аспектах раскрытые в настоящем описании варианты касаются композитной структуры, включающей слой пенопласта с открытыми порами, слой субстрата и, необязательно, по меньшей мере, одно очищающее ПАВ, активный агент или наполнитель, улучшающий свойства. Варианты композитной структуры могут демонстрировать желательную комбинацию эксплуатационных характеристик, включая высокую мягкость и большую толщину изолирующего слоя, и/или превосходную устойчивость к абразивному истиранию поверхности. Мягкая композитная структура с большой толщиной изолирующего слоя может быть полезной для одноразовых и полуодноразовых применений, касающихся рынка средств индивидуального ухода, медицинских средств, транспортировки и хозяйственного предназначения. Композитная структура может также обладать способностью доставлять влажные активные агенты или сухие активные агенты, требующие увлажнения, для очищения, шлифования или медицинских применений.

Раскрытые в настоящем описании композитные структуры могут применяться для очищающих салфеток для контакта с кожей и могут включать влажные и/или сухие активные агенты. Раскрытые в настоящем описании композитные структуры можно также использовать для других применений, включая салфетки для детей, салфетки для рук, очистители для твердых поверхностей для домашнего применения и промышленные очищающие салфетки.

Повышенная мягкость или лучшее ощущение ткани желательны также для применений помимо очищающих салфеток для кожи. Эти применения могут включать, но не ограничены этим, прокладки для аппликаторов, полировальные ткани, медицинские очищающие средства, транспортировочный/упаковочный материал для хрупких компонентов или прокладки для наложения лекарственных средств наружного применения. Кроме того, эти изделия можно применять в качестве средств для временного хранения отмеренных количеств жидких материалов.

Пенопласты, используемые в раскрытых в настоящем описании вариантах композитных структур, могут быть образованы из пен или вспененных дисперсий. Используемые в настоящем описании термины "пенообразование" или "вспенивание" относятся к процессу, где существенные объемы воздуха или другого газа включают в жидкость и где, по меньшей мере, в некоторых вариантах 80 об.% получаемой композиции (вспененного материала) состоят из газообразного компонента. В других вариантах, по меньшей мере, 85 об.% вспененного материала состоят из газообразного компонента; и, по меньшей мере, 90 об.% еще в других вариантах. Жидкость может представлять собой молекулярный раствор, мицеллярный раствор или дисперсию в водной или органической среде. Вообще, вспененную жидкость получают механическими методами, такими как перемешивание с высоким сдвиговым усилием в атмосферных условиях или необязательное вдувание газа в систему при перемешивании. Используемый в настоящем описании термин "пена" относится к жидкости, которая вспенена, как описано выше, до сушки или удаления жидкой среды.

Используемый в настоящем описании термин "пенопласт" относится к упругой структуре, образуемой при удалении части жидкой среды из пены, т.е. может быть удалена, по меньшей мере, часть, существенная часть или вся жидкая среда. Используемые в настоящем описании выражения "сушка" и "удаление" могут применяться попеременно и могут включать термическое и/или механическое удаление жидкой среды. Образование пенопласта из пены в соответствии с раскрытыми в настоящем описании вариантами проиллюстрировано на фиг.1. Пена 5 может включать полости с паром 7 внутри дисперсии 8, где дисперсия 8 включает полимерные частицы 10 в жидкой среде 9. Когда жидкую среду 9 удаляют из пены 5 во время сушки или процесса удаления 11, полимерные частицы 10 коалесцируют и сплавляются вместе, образуя соединительную пленку или распорки 12 вокруг включенных пузырьков пара 13, придавая стабильность получаемой структуре 14. Образование пленки может зависеть от переменных параметров, включающих среди прочего температуру плавления полимеров внутри пены, скорость удаления (т.е. скорость испарения) жидкой среды и общий состав пены. Например, если удаляют воду из пены, полученной из водной дисперсии, содержащиеся в дисперсии полимеры могут коалесцировать, образуя пленку, которая дает структуру и придает упругость получаемому пенопласту. В некоторых вариантах пенопласт может образовываться, когда количество остаточной жидкости составляет величину в диапазоне от 0 до 20 мас.%; в других вариантах от 0 до 10 мас.% и от 0 до 8% еще в других вариантах.

Как описано выше, варианты настоящего раскрытия могут включать различные субстраты, в том числе нетканые материалы, ткани и пенопласты. Кроме того, раскрытые в настоящем описании варианты могут включать различные добавки, в том числе влажные или сухие активные агенты. Каждый из этих компонентов и способов получения раскрытых в настоящем описании композитных структур описаны ниже более подробно.

ПЕНОПЛАСТЫ И СУБСТРАТЫ ПЕНОПЛАСТОВ

Пенопласты, используемые для воплощения изобретения, могут включать пенопласты, образованные из полиолефиновых смол, полиуретановых смол или их комбинаций. Пенопласты, используемые для других воплощений, могут представлять собой материалы на основе целлюлозы, латекса или природных губок.

В некоторых вариантах полиолефиновые пенопласты и полиуретановые пенопласты можно получить из водных дисперсий. Водные дисперсии можно вспенивать и, по меньшей мере, частично высушивать, получая в результате желательные пенопласты. Дисперсии, используемые в вариантах настоящего раскрытия, могут включать воду, по меньшей мере, одну термопластичную смолу и агент, стабилизирующий дисперсию. Термопластичная смола, включенная в варианты пенопластов по настоящему раскрытию, может включать смолу, которая сама по себе не является легко диспергируемой в воде. Используемый в настоящем изобретении термин "смола" следует толковать как включающий синтетические полимеры или химически модифицированные природные смолы. В других вариантах термопластическая смола может включать полиолефины и полиуретаны. Другие дисперсии могут включать компоненты-предшественники, которые могут образовывать полиуретан. Дисперсии могут также включать различные добавки, в том числе пенообразующие ПАВ. Ниже каждое их этих веществ обсуждается более подробно.

Полиолефиновая смола

Используемые в настоящем изобретении полиолефиновые смолы могут включать олефиновые полимеры и эластомеры и смеси различных олефиновых полимеров и/или олефиновых эластомеров. В некоторых вариантах олефиновая смола представляет собой полукристаллическую смолу. Термин "полукристаллические" предполагается для идентификации таких смол, которые имеют, по меньшей мере, одну эндотерму, когда подвергаются стандартному определению методом дифференциальной сканирующей калориметрии (ДСК). Некоторые полукристаллические полимеры демонстрируют ДСК-эндотерму, которая показывает относительно пологий наклон при повышении температуры сканирования после конечного максимума эндотермы. Это, скорее, отображает полимер с широким диапазоном плавления, чем полимер, который имеет точную температуру плавления, как обычно считается. Некоторые полимеры, применяемые в дисперсиях по данному изобретению, имеют единственную температуру плавления, притом что другие полимеры имеют более одной температуры плавления.

У некоторых полимеров может быть одна или более точных температур плавления, так что весь полимер или часть полимера плавится в довольно узком температурном диапазоне, например несколько градусов Цельсия. В других вариантах полимер может демонстрировать широкий набор характеристик плавления в диапазоне около 20°C. Еще в других вариантах полимер может демонстрировать широкий набор характеристик плавления в диапазоне более 50°C.

Примеры олефиновых смол, которые можно применять согласно настоящему изобретению, включают гомополимеры и сополимеры (в том числе эластомеры) альфа-олефина, такого как этилен, пропилен, 1-бутен, 3-метил-1-бутен, 4-метил-1-пентен, 3-метил-1-пентен, 1-гептен, 1-гексен, 1-октен, 1-децен и 1-додецен, которые обычно представляют собой полиэтилен, полипропилен, поли-1-бутен, поли-3-метил-1-бутен, поли-3-метил-1-пентен, поли-4-метил-1-пентен, сополимер этилена-пропилена, сополимер этилена-1-бутена и сополимер пропилена-1-бутена; сополимеры (в том числе эластомеры) альфа-олефина с сопряженным или несопряженным диеном, которые обычно представляют собой сополимер этилена-бутадиена и сополимер этилена-этилиденнорборнена; и полиолефины (в том числе эластомеры), такие как сополимеры двух или более альфа-олефинов с сопряженным или несопряженным диеном, которые обычно представляют собой сополимер этилена-пропилена-бутадиена, сополимер этилена-пропилена-дициклопентадиена, сополимер этилена-пропилена-1,5-гексадиена и сополимер этилена-пропилена-этилиденнорборнена; сополимеры этилена-винилового соединения, такие как сополимер этилена-винилацетата, сополимер этилена-винилового спирта, сополимер этилена-винилхлорида, сополимеры этилена-акриловой кислоты или этилена-(мет)акриловой кислоты и сополимер этилена-(мет)акрилата; стирольные сополимеры (в том числе эластомеры), такие как полистирол, ABS, сополимер акрилонитрила-стирола, сополимер α-метилстирола-стирола, стирола-винилового спирта, стирола-акрилатов, например стирола-метилакрилата, стирола-бутилакрилата, стирола-бутилметакрилата и стирола-бутадиенов, и сшитые стирольные полимеры; и стирольные блок-сополимеры (в том числе эластомеры), такие как сополимер стирола-бутадиена и его гидрат и стирол-изопрен-стирольный триблок-сополимер; поливиниловые соединения, такие как поливинилхлорид, поливинилиденхлорид, сополимер винилхлорида-винилиденхлорида, полиметилакрилат и полиметилметакрилат; полиамиды, такие как найлон 6, найлон 6,6 и найлон 12; термопластичные полиэфиры, такие как полиэтилентерефталат и полибутилентерефталат; поликарбонат, полифениленоксид и подобные; и стекловидные смолы на основе углеводородов, включающие полидициклопентадиеновые полимеры и родственные полимеры (сополимеры, тройные полимеры); насыщенные моноолефины, такие как винилацетат, винилпропионат и винилбутират и подобные; виниловые сложные эфиры, такие как эфиры монокарбоновых кислот, включая метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, додецилакрилат, н-октилакрилат, фенилакрилат, метилметакрилат, этилметакрилат и бутилметакрилат и подобные; акрилонитрил, метакрилонитрил, акриламид, их смеси; смолы, получаемые метатезисной полимеризацией с раскрытием кольца, кросс-метатезисной полимеризацией и подобные. Эти смолы можно использовать сами по себе или в виде комбинаций двух или более соединений.

В одном конкретном варианте термопластичная смола может содержать альфа-олефиновый интерполимер этилена с сомономером, содержащим алкен, например 1-октен. Сополимер этилена и октена может присутствовать сам по себе или в комбинации с другой термопластичной смолой, такой как сополимер этилена-акриловой кислоты. Если сополимеры присутствуют вместе, массовое соотношение между сополимером этилена-октена и сополимером этилена-акриловой кислоты может составлять от примерно 1:10 до примерно 10:1, например от примерно 3:2 до примерно 2:3. Полимерная смола, такая как сополимер этилена-октена, может иметь кристалличность менее примерно 50%, например менее примерно 25%. В некоторых вариантах кристалличность полимера может составлять величину в диапазоне от 5 до 35%. В других вариантах кристалличность может составлять величину в диапазоне от 7 до 20%.

Раскрытые в настоящем описании варианты могут также включать полимерный компонент, который может содержать, по меньшей мере, один мультиблочный олефиновый интерполимер. Подходящие мультиблочные олефиновые интерполимеры могут включать полимеры, описанные, например, в предварительной патентной заявке США №60/818911, включенной в настоящее описание посредством ссылки. Термин "мультиблочный сополимер" или "мультиблочный интерполимер" относится к полимеру, содержащему две или более химически отличных области или сегмента (обозначаемых как "блоки"), предпочтительно соединенных линейно, т.е. к полимеру, содержащему химически дифференцированные единицы, которые скорее соединены "конец к концу" в отношении полимеризованной этиленовой функциональности, чем по типу подвески или прививки. В некоторых вариантах блоки отличаются количеством или типом включенных в них сомономеров, плотностью, степенью кристалличности, размером кристаллитов, характерным для полимера такого состава, типом или степенью тактичности (изотактические или синдиотактические), региорегулярностью или регионерегулярностью, количеством разветвлений, включая разветвления с длинной цепью или гиперразветвления, гомогенностью или каким-либо другим химическим или физическим свойством. Мультиблочные сополимеры характеризуются уникальными распределениями показателя полидисперсности (PDI или Mw/Mn), распределением длины блоков и/или распределением количества блоков в результате уникальности процесса получения сополимеров. Более конкретно, если получение выполняют при непрерывном способе, варианты полимеров могут иметь PDI в диапазоне от примерно 1,7 до примерно 8; от примерно 1,7 до примерно 3,5 в других вариантах; от примерно 1,7 до примерно 2,5 в других вариантах и от примерно 1,8 до примерно 2,5 или от примерно 1,8 до примерно 2,1 еще в других вариантах. Если получение выполняют при периодическом или полупериодическом способе, варианты полимеров могут иметь PDI в диапазоне от примерно 1,0 до примерно 2,9; от примерно 1,3 до примерно 2,5 в других вариантах; от примерно 1,4 до примерно 2,0 в других вариантах и от примерно 1,4 до примерно 1,8 еще в других вариантах.

Один пример мультиблочного олефинового интерполимера представляет собой блок-интерполимер этилена/α-олефина. Другим примером мультиблочного олефинового интерполимера является интерполимер пропилена/α-олефина. Следующее описание сконцентрировано на интерполимере, который содержит этилен в качестве основного мономера, но также касается мультиблочных интерполимеров на основе пропилена в отношении основных характеристик полимера.

Мультиблочные сополимеры этилена/α-олефина могут содержать этилен и один или более сополимеризуемых сомономеров α-олефина в полимеризованном виде, характеризующемся наличием разнообразных (т.е. двух или более) блоков или сегментов из двух или более полимеризованных мономерных звеньев, различающихся по химическим или физическим свойствам (блочный интерполимер). В некоторых вариантах сополимер представляет собой мультиблочный интерполимер. В некоторых вариантах мультиблочный интерполимер можно представить следующей формулой:

(AB)n

где n равно, по меньшей мере, 1, и в различных вариантах n равно целому числу больше 1, например, 2, 3, 4, 5, 10, 15, 20, 30, 40, 50, 60, 70, 80, 90, 100 или более; "A" обозначает жесткий блок или сегмент; и "B" обозначает гибкий блок или сегмент. Предпочтительно, если блоки A и B связаны линейно, без разветвлений и не по типу звезды. Определение "жесткие" сегменты относится к блокам полимеризованных звеньев, в которых этилен присутствует в количестве более 95 мас.% в некоторых вариантах и в других вариантах более 98 мас.%. Другими словами, в некоторых вариантах содержание сомономера в жестких сегментах составляет менее 5 мас.% и в других вариантах менее 2 мас.% от общей массы жестких сегментов. В некоторых вариантах жесткие сегменты содержат только этилен или по существу только этилен. С другой стороны, определение "гибкие" сегменты относится к блокам полимеризованных звеньев, в которых содержание сомономера составляет более 5 мас.% от общей массы гибких сегментов в некоторых вариантах и в различных других вариантах более 8 мас.%, более 10 мас.% или более 15 мас.%. В некоторых вариантах содержание сомономера в гибких сегментах может составлять более 20 мас.% и в различных других вариантах более 25 мас.%, более 30 мас.%, более 35 мас.%, более 40 мас.%, более 45 мас.%, более 50 мас.% или более 60 мас.%.

В некоторых вариантах A-блоки и B-блоки распределены статистически по полимерной цепи. Другими словами, блок-сополимеры не имеют структуры, подобной:

AAA―AA-BBB―BB

В других вариантах блок-сополимеры не имеют третьего блока. Еще в других вариантах ни блок A, ни блок B не содержит двух или более сегментов (или подблоков), таких как конечный сегмент.

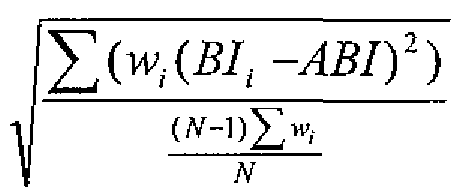

Мультиблочные интерполимеры можно охарактеризовать средним показателем блочности, ABI, имеющим значение больше нуля и примерно до 1,0, и молекулярно-массовым распределением, Mw/Mn, более примерно 1,3. Средний показатель блочности, ABI, равен среднемассовому значению показателя блочности ("BI") для каждой из полимерных фракций, полученных методом препаративного фракционирования TREF от 20°C до 110°C с инкрементом 5°C:

где BIi представляет собой показатель блочности для фракции "i" мультиблочного интерполимера, полученного методом препаративного фракционирования, TREF, и wi представляет собой массовое процентное содержание фракции "i".

Аналогично, квадратный корень из второго момента относительно среднего значения, обозначаемый в настоящем описании далее как второй момент среднемассового показателя блочности, можно определить следующим образом:

Для каждой полимерной фракции определяют BI по одному из двух следующих уравнений (оба дают одинаковое значение BI):

где Tx обозначает температуру элюирования в методе аналитического фракционирования с элюированием при повышении температуры (ATREF) для фракции "i" (предпочтительно выраженную в градусах Кельвина), Px обозначает мольную долю этилена для фракции "i", которую можно определить методом ЯМР или ИК, как описано ниже. PAB обозначает мольную долю этилена всего интерполимера этилена/α-олефина (до фракционирования), которую также можно определить методом ЯМР или ИК. TA и PAобозначают ATREF-температуру элюирования и мольную долю этилена для чистых "жестких сегментов" (которые называются кристаллическими сегментами интерполимера). В качестве аппроксимации или для полимеров, где состав "жестких сегментов" неизвестен, значения TA и PA устанавливают равными соответствующим значениям для гомополимерного полиэтилена высокой плотности.

TAB обозначает ATREF-температуру элюирования для статистического сополимера того же состава (имеющего мольную долю этилена PAB) и молекулярную массу как у мультиблочного интерполимера. TAB можно рассчитать из мольной доли этилена (определенной методом ЯМР), используя следующее уравнение:

где α и β являются двумя константами, которые можно определить при помощи калибровки, используя ряд хорошо охарактеризованных фракций из препаративного TREF статистического сополимера широкого состава и/или хорошо охарактеризованных статистических сополимеров этилена точного состава. Следует отметить, что α и β могут варьироваться от прибора к прибору. Кроме того, необходимо получить подходящую калибровочную кривую для полимерной композиции, представляющей интерес, используя соответствующие диапазоны молекулярной массы и тип сомономера для фракций препаративного TREF и/или статистических сополимеров, используемых для получения калибровки. Имеется слабый эффект молекулярной массы. Если калибровочную кривую получают из одинаковых диапазонов молекулярных масс, такой эффект не имеет существенного значения. В некоторых вариантах статистические сополимеры этилена и/или фракции из препаративного TREF статистических сополимеров удовлетворяют следующему соотношению:

Ln P=-237,83/TATREF+0,639

Приведенное выше калибровочное уравнение касается мольной доли этилена, P, температуры элюирования аналитического TREF, TATREF, для статистических сополимеров точного состава и/или фракций препаративного TREF статистических сополимеров широкого состава. TXO обозначает ATREF-температуру для статистического сополимера того же состава и имеющего мольную долю этилена PX. TXO можно рассчитать из LnPx=α/TXO+β. И наоборот, PXO обозначает мольную долю этилена для статистического сополимера того же состава и имеющего температуру ATREF TX, которую можно рассчитать из LnPXO=α/TX+β.

Получив показатель блочности (BI) для каждой фракции препаративного TREF, можно рассчитать среднемассовый показатель блочности, ABI, для всего полимера. В некоторых вариантах ABI составляет величину больше нуля, но меньше примерно 0,4 или от примерно 0,1 до примерно 0,3. В других вариантах ABI составляет величину больше примерно 0,4 и примерно до 1,0. Еще в других вариантах ABI будет в диапазоне от примерно 0,4 до примерно 0,7, от примерно 0,5 до примерно 0,7 или от примерно 0,6 до примерно 0,9. В некоторых вариантах ABI составляет величину в диапазоне от примерно 0,3 до примерно 0,9, от примерно 0,3 до примерно 0,8 или от примерно 0,3 до примерно 0,7, от примерно 0,3 до примерно 0,6, от примерно 0,3 до примерно 0,5 или от примерно 0,3 до примерно 0,4. В других вариантах ABI составляет величину в диапазоне от примерно 0,4 до примерно 1,0, от примерно 0,5 до примерно 1,0 или от примерно 0,6 до примерно 1,0, от примерно 0,7 до примерно 1,0, от примерно 0,8 до примерно 1,0 или от примерно 0,9 до примерно 1,0.

Другой характеристикой мультиблочного интерполимера является то, что интерполимер может содержать, по меньшей мере, одну полимерную фракцию, которую можно получить препаративным TREF, где фракция имеет показатель блочности более примерно 0,1 и примерно до 1,0, и полимер, имеющий молекулярно-массовое распределение, Mw/Mn, более примерно 1,3. В некоторых вариантах полимерная фракция имеет показатель блочности более примерно 0,6 и до примерно 1,0, более примерно 0,7 и до примерно 1,0, более примерно 0,8 и до примерно 1,0 или более примерно 0,9 и до примерно 1,0. В других вариантах полимерная фракция имеет показатель блочности более примерно 0,1 и до примерно 1,0, более примерно 0,2 и до примерно 1,0, более примерно 0,3 и до примерно 1,0, более примерно 0,4 и до примерно 1,0 или более примерно 0,4 и до примерно 1,0. Еще в других вариантах полимерная фракция имеет показатель блочности более примерно 0,1 и до примерно 0,5, более примерно 0,2 и до примерно 0,5, более примерно 0,3 и до примерно 0,5 или более примерно 0,4 и до примерно 0,5. Еще в других вариантах полимерная фракция имеет показатель блочности более примерно 0,2 и до примерно 0,9, более примерно 0,3 и до примерно 0,8, более примерно 0,4 и до примерно 0,7 или более примерно 0,5 и до примерно 0,6.

Применяемые в раскрытых в настоящем описании вариантах мультиблочные интерполимеры этилена/α-олефина могут представлять собой интерполимеры этилена, по меньшей мере, с одним C3-C20 α-олефином. Интерполимеры могут дополнительно содержать C4-C18 диолефин и/или алкенилбензол. Подходящие ненасыщенные сомономеры, используемые для полимеризации с этиленом, включают, например, этиленненасыщенные мономеры, сопряженные или несопряженные диены, полиены, алкенилбензолы и др. Примеры таких сомономеров включают C3-C20 α-олефины, такие как пропилен, изобутилен, 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и подобные. В некоторых вариантах α-олефинами могут быть 1-бутен или 1-октен. Другие подходящие мономеры включают стирол, галоген- или алкилзамещенные стиролы, винилбензоциклобутан, 1,4-гексадиен, 1,7-октадиен и нафтеновые соединения (например, циклопентен, циклогексен и циклооктен).

Раскрытые в настоящем описании мультиблочные интерполимеры можно отличить от обычных статистических сополимеров, физических смесей полимеров и блок-сополимеров, получаемых при последовательном добавлении мономеров, применении гибких катализаторов и методов «живой» анионной или катионной полимеризации. В частности, по сравнению со статистическим сополимером с теми же мономерами и содержанием мономеров при эквивалентной кристалличности или модуле интерполимеры обладают лучшей (более высокой) термостойкостью, определяемой при температуре плавления, более высокой температурой TMA-проницаемости, большей прочностью на растяжение при высокой температуре и/или большим модулем накопления при кручении, при высокой температуре, который определяют посредством динамического механического анализа. Свойства заполнения могут обеспечить преимущество при использовании вариантов мультиблочных интерполимеров по сравнению со статистическим сополимером, имеющим такие же мономеры и содержание мономеров, мультиблочные интерполимеры имеют меньшую усадку при сжатии, особенно при повышенных температурах, меньшую релаксацию напряжений, большее сопротивление ползучести, большую прочность на разрыв, большую устойчивость к слипанию, более быстрое схватывание из-за более высокой температуры кристаллизации (отвердевания), лучшее восстановление (особенно при повышенных температурах), лучшую устойчивость к истиранию, большую сокращающую силу и лучший прием масла и наполнителя.

Другие олефиновые интерполимеры включают полимеры, содержащие моновинилиденовые ароматические мономеры, в том числе стирол, орто-метилстирол, пара-метилстирол, трет-бутилстирол и подобные. В частности, можно использовать интерполимеры, содержащие этилен и стирол. В других вариантах можно использовать сополимеры, содержащие этилен, стирол и C3-C20 α-олефин, необязательно содержащий C4-C20 диен.

Подходящие несопряженные диеновые мономеры могут включать линейный, разветвленный или циклический углеводородный диен, имеющий от 6 до 15 атомов углерода. Примеры подходящих несопряженных диенов включают, но не ограничены этим, линейные ациклические диены, такие как 1,4-гексадиен, 1,6-октадиен, 1,7-октадиен, 1,9-декадиен, разветвленные ациклические диены, такие как 5-метил-1,4-гексадиен; 3,7-диметил-1,6-октадиен; 3,7-диметил-1,7-октадиен и смешанные изомеры дигидромирицена и дигидрооцинена, алициклические диены с одним кольцом, такие как 1,3-циклопентадиен; 1,4-циклогексадиен; 1,5-циклооктадиен и 1,5-циклододекадиен, и мультициклические алициклические конденсированные диены и диены с мостиковыми связями между циклами, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло-(2,2,1)-гепта-2,5-диен; алкенил-, алкилиден-, циклоалкенил- и циклоалкилиденнорборнены, такие как 5-метилен-2-норборнен (MNB); 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентенил)-2-норборнен, 5-циклогексилиден-2-норборнен, 5-винил-2-норборнен и норборнадиен. Среди диенов, обычно используемых для получения EPDM, особенно предпочтительными диенами являются 1,4-гексадиен (HD), 5-этилиден-2-норборнен (ENB), 5-винилиден-2-норборнен (VNB), 5-метилен-2-норборнен (MNB) и дициклопентадиен (DCPD).

Один класс желательных полимеров, которые можно использовать в соответствии с раскрытыми в настоящем описании вариантами, включает эластомерные интерполимеры этилена, C3-C20 α-олефин, главным образом, пропилен и необязательно один или более диеновых мономеров. Предпочтительные α-олефины для использования в этом варианте обозначаются формулой CH2=CHR*, где R* представляет собой линейную или разветвленную алкильную группу с 1-12 атомами углерода. Примеры подходящих α-олефинов включают, но не ограничены этим, пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. Особо предпочтительным α-олефином является пропилен. В данной области полимеры на основе пропилена обычно обозначают как EP или EPDM полимеры. Диены, подходящие для использования при получении таких полимеров, главным образом, мультиблочные полимеры EPDM типа, включают сопряженные или несопряженные, линейные или разветвленные, циклические или полициклические диены, содержащие от 4 до 20 атомов углерода. Предпочтительные диены включают 1,4-пентадиен, 1,4-гексадиен, 5-этилиден-2-норборнен, дициклопентадиен, циклогексадиен и 5-бутилиден-2-норборнен. Особо предпочтительным диеном является 5-этилиден-2-норборнен.

В качестве одного подходящего типа смолы можно применять продукты этерификации ди- или поликарбоновой кислоты и диола, содержащего дифенол. Эти смолы проиллюстрированы в патенте США №3590000, который включен в настоящее описание посредством ссылки. Другие специфические примеры смол включают стирол/метакрилатные сополимеры и стирол/бутадиеновые сополимеры; суспензию полимеризованных стиролбутадиенов; полиэфирные смолы, полученные при взаимодействии бисфенола A и пропиленоксида с последующим взаимодействием получаемого продукта с фумаровой кислотой; и разветвленные полиэфирные смолы, получающиеся при взаимодействии диметилтерефталата, 1,3-бутандиола, 1,2-пропандиола и пентаэритрита, стиролакрилаты и их смеси.

Кроме того, в специфических вариантах настоящего раскрытия могут использоваться в качестве одного компонента композиции полимеры на основе этилена, полимеры на основе пропилена, сополимеры пропилена-этилена и стирольные сополимеры. В других вариантах настоящего раскрытия могут использоваться полиэфирные смолы, включая смолы, содержащие алифатические диолы, такие как UNOXOL 3,4-диол, доступный от The Dow Chemical Company (Midland, MI).

В специальных вариантах термопластичная смола образуется из сополимеров этилена-альфа-олефина или сополимеров пропилена-альфа-олефина. В частности, в отдельных вариантах термопластичная смола включает один или более неполярных полиолефинов.

В специфических вариантах можно использовать такие полиолефины как полипропилен, полиэтилен, их сополимеры и смеси, а также тройные полимеры этилена-пропилена-диена. В некоторых вариантах предпочтительные олефиновые полимеры включают гомогенные полимеры, которые описаны в патенте США №3645992, опубликованном Elston; полиэтилен высокой плотности (HDPE), который описан в патенте США №4076698, опубликованном Anderson; гетерогенно разветвленный линейный полиэтилен низкой плотности (LLDPE); гетерогенно разветвленный линейный полиэтилен ультранизкой плотности (ULDPE); гомогенно разветвленные линейные сополимеры этилена/альфа-олефина; гомогенно разветвленные, по существу линейные полимеры этилена/альфа-олефина, которые можно получить, например, способами, раскрытыми в патентах США №5272236 и 5278272, описания которых включены в настоящее описание посредством ссылок; и полимеры и сополимеры этилена, полимеризованные при высоком давлении свободнорадикальным методом, такие как полиэтилен низкой плотности (LDPE) или полимеры этилена-винилацетата (EVA).

Полимерные композиции и их смеси, описанные в патентах США №6566446, 6538070, 6448341, 6316549, 6111023, 5869575, 5844045 или 5677383, каждый из которых во всей полноте включен в настоящее описание посредством ссылки, также могут быть подходящими для некоторых вариантов. В некоторых вариантах смеси могут включать два различных полимера Циглера-Натта. В других вариантах смеси могут включать смеси полимера Циглера-Натта и металлоценового полимера. Еще в других вариантах применяемый в настоящем описании полимер может представлять собой смесь двух различных металлоценовых полимеров. В других вариантах можно использовать полимеры, полученные на катализаторе с единым центром.

В некоторых вариантах полимер представляет собой сополимер или интерполимер на основе пропилена. В некоторых конкретных вариантах сополимер или интерполимер пропилена/этилена характеризуется наличием по существу изотактических пропиленовых последовательностей. Выражение "по существу изотактические пропиленовые последовательности" и аналогичные выражения означают, что последовательности имеют изотактические триады (mm), содержание которых, определяемое методом13C ЯМР, составляет примерно более 0,85 в одном варианте; примерно более 0,90 в другом варианте; примерно более 0,92 в другом варианте и примерно более 0,93 еще в одном варианте. Изотактические триады хорошо известны в данной области и описаны, например, в патенте США №5504172 и WO 00/01745, которые касаются изотактической последовательности в отношении триадных единиц в молекулярной цепи сополимера, определяемой по спектрам13C ЯМР.

В олефиновые полимеры, сополимеры, интерполимеры и мультиблочные интерполимеры можно внести функциональность, включая в полимерную структуру, по меньшей мере, одну функциональную группу. Примеры функциональных групп могут включать, например, этиленненасыщенные моно- и дифункциональные карбоновые кислоты, ангидриды этиленненасыщенных моно- и дифункциональных карбоновых кислот, их соли и сложные эфиры. Такие функциональные группы могут быть привиты к олефиновому полимеру или сополимеризованы с этиленом и необязательным дополнительным сомономером с образованием интерполимера этилена, функционального сомономера и необязательно другого(их) сомономера(ов). Способы прививки функциональных групп на полиэтилен описаны, например, в патентах США №4762890, 4927888 и 4950541, описания которых во всей своей полноте включены в настоящее описание посредством ссылок. Одной особенно полезной функциональной группой является малеиновый ангидрид.

Количество функциональных групп, присутствующих на функциональном полимере, может варьироваться. Функциональные группы могут присутствовать в количестве, по меньшей мере, примерно 1,0 мас.% в некоторых вариантах; по меньшей мере, примерно 5 мас.% в других вариантах и, по меньшей мере, примерно 7 мас.% еще в других вариантах. Функциональные группы могут присутствовать в количестве менее примерно 40 мас.% в некоторых вариантах; менее примерно 30 мас.% в других вариантах и менее примерно 25 мас.% еще в других вариантах.

В других конкретных вариантах термопластичная смола может представлять собой полимеры на основе этиленвинилацетата (EVA). В других вариантах термопластичная смола может представлять собой полимеры на основе этиленметилакрилата (EMA). В других конкретных вариантах сополимер этилена-альфа-олефина может представлять собой сополимеры или интерполимеры этилена-бутена, этилена-гексена или этилена-октена. В других конкретных вариантах сополимер пропилена-альфа-олефина может представлять собой сополимер или интерполимер пропилена-этилена или пропилена-этилена-бутена.

Термопластичный полимер может иметь кристалличность, которую определяют при наблюдении, по меньшей мере, одной эндотермы при оценке методом стандартной дифференциальной сканирующей калориметрии (ДСК). Для полимеров на основе этилена индекс расплава ("MI"), определяемый согласно ASTM D1238 при 190°C (375°F) и массе 2,16 кг (4,75 фунта), составляет примерно 30 г/10 мин или менее в некоторых вариантах; примерно 25 г/10 мин или менее в других вариантах; примерно 22 г/10 мин или менее в других вариантах и примерно 18 г/10 мин или менее еще в других вариантах. В других вариантах полимеры на основе этилена могут иметь индекс расплава (MI) примерно 0,1 г/10 мин или более; примерно 0,25 г/10 мин или более в других вариантах; примерно 0,5 г/10 мин или более в других вариантах и примерно 0,75 г/10 мин или более еще в других вариантах.

Полимеры на основе пропилена могут иметь скорость течения расплава ("MFR"), определяемую согласно ASTM D1238 при 230°C (446°F) и массе 2,16 кг (4,75 фунт), примерно 85 г/10 мин или менее в некоторых вариантах; примерно 70 г/10 мин или менее в других вариантах; примерно 60 г/10 мин или менее в других вариантах и примерно 50 г/10 мин или менее еще в других вариантах. В других вариантах полимеры на основе пропилена могут иметь скорость течения расплава (MFR) примерно 0,25 г/10 мин или более; примерно 0,7 г/10 мин или более в других вариантах; примерно 1,4 г/10 мин или более в других вариантах и примерно 2 г/10 мин или более еще в других вариантах.

Полимеры на основе этилена в некоторых вариантах могут иметь плотность примерно 0,845 г/см3 или более; примерно 0,85 г/см3 или более в других вариантах; примерно 0,855 г/см3 или более в других вариантах и примерно 0,86 г/см3 или более еще в других вариантах. В других вариантах полимеры на основе этилена могут иметь плотность примерно 0,97 г/см3 или менее; примерно 0,96 г/см3 или менее в других вариантах; примерно 0,955 г/см3 или менее в других вариантах и примерно 0,95 г/см3 или менее еще в других вариантах.

Полимеры на основе пропилена в некоторых вариантах могут содержать примерно 5 мас.% сомономера или более. В других вариантах полимеры на основе пропилена могут содержать примерно 7 мас.% сомономера или более. В других вариантах полимеры на основе пропилена могут содержать примерно 35 мас.% сомономера или менее; примерно 25 мас.% сомономера или менее еще в других вариантах.

Один класс термопластичных полимеров, полезных в различных вариантах, представляет сополимеры этилена и 1-октена или 1-бутена, где сополимер этилена содержит примерно 90 мас.% или менее этилена; примерно 85 мас.% или менее этилена в других вариантах; примерно 50 мас.% или более этилена в других вариантах и примерно 55 мас.% или более этилена еще в других вариантах. Сополимер этилена может содержать 1-октен или 1-бутен в количестве от примерно 10 мас.% или более в некоторых вариантах; примерно 15 мас.% или более в других вариантах; примерно 50 мас.% или менее в других вариантах и примерно 45 мас.% или менее еще в других вариантах. Каждый из указанных выше массовых процентов рассчитывают от массы сополимера. В различных вариантах сополимеры этилена могут иметь индекс расплава примерно 0,25 г/10 мин или более; примерно 0,5 г/10 мин или более в других вариантах; примерно 30 г/10 мин или менее в других вариантах и примерно 20 г/10 мин или менее еще в других вариантах.

Другие полимеры, подходящие для воплощения вариантов изобретения, могут включать сополимеры пропилена и этилена, 1-октена, 1-гексена или 1-бутена, где сополимер пропилена содержит от примерно 95 мас.% или менее пропилена; примерно 93 мас.% или менее в других вариантах; примерно 65 мас.% или более в других вариантах и примерно 75 мас.% или более еще в других вариантах. Сополимер пропилена может содержать один или более сомономеров, таких как этилен, 1-октен, 1-гексен или 1-бутен, от примерно 5 мас.% или более в некоторых вариантах; примерно 7 мас.% или более в других вариантах; примерно 35 мас.% или менее в других вариантах и 25 мас.% или менее еще в других вариантах. В различных вариантах сополимеры пропилена могут иметь скорость течения расплава примерно 0,7 г/10 мин или более; примерно 1,4 г/10 мин или более в других вариантах; примерно 85 г/10 мин или менее в других вариантах и примерно 55 г/10 мин или менее еще в других вариантах.

Альтернативно, вместо отдельного полимера можно использовать смесь полимеров, которая обладает описанными в настоящем описании физическими характеристиками. Например, может быть желательно смешать первый полимер с относительно высоким MI или MFR, которые находятся вне описанного диапазона, с другим полимером, имеющим относительно низкий MI или MFR, так что комбинированный MI или MFR и усредненная плотность смеси попадут в описанные диапазоны. Полимер альфа-олефина с большей кристалличностью можно объединить с одним полимером, имеющим относительно меньшую кристалличность, таким как полимер, имеющий значительное количество разветвлений с длинной цепью, получая смесь, которая имеет по существу эквивалентные технологические возможности для получения описанных в настоящем описании пен и пенопластов. Когда в данном описании упоминается "полимер", следует понимать, что с аналогичным эффектом можно применять смеси олефиновых полимеров с эквивалентными физическими характеристиками, и считается, что данные смеси включены в данное описание различных вариантов.

В некоторых вариантах термопластичная смола может представлять собой сополимер или интерполимер этилена-октена, имеющий плотность от 0,857 до 0,911 г/см3 и индекс расплава (190°C при массе 2,16 кг) от 0,1 до 100 г/10 мин. В других вариантах сополимеры этилена-октена могут иметь плотность от 0,863 до 0,902 г/см3 и индекс расплава (190°C при массе 2,16 кг) от 0,8 до 35 г/10 мин. Сополимер или интерполимер этилена-октена может включать 20-45% октена от массы этилена и октена.

В некоторых вариантах термопластичная смола может представлять собой сополимер или интерполимер пропилена-этилена, имеющий содержание этилена от 5 до 20 мас.% и скорость течения расплава (230°C при массе 2,16 кг) от 0,5 до 300 г/10 мин. В других вариантах сополимер или интерполимер пропилена-этилена может иметь содержание этилена от 9 до 12 мас.% и скорость течения расплава (230°C при массе 2,16 кг) от 1 до 100 г/10 мин.

В некоторых других вариантах термопластичная смола может представлять собой полиэтилен низкой плотности, имеющий плотность от 0,911 до 0,925 г/см3 и индекс расплава (190°C при массе 2,16 кг) от 0,1 до 100 г/10 мин.

В некоторых вариантах термопластичная смола может иметь кристалличность менее 50%. В других вариантах кристалличность смолы может составлять от 5 до 35%. Еще в других вариантах кристалличность может составлять величину в диапазоне от 7 до 20%.

В некоторых вариантах термопластичная смола представляет собой полукристаллический полимер и может иметь температуру плавления ниже 110°C. В других вариантах температура плавления может составлять от 25 до 100°C. Еще в других вариантах температура плавления может составлять от 40 до 85°C.

В некоторых вариантах термопластичная смола представляет собой стекловидный полимер и может иметь температуру стеклования ниже 110°C. В других вариантах температура стеклования может составлять от 20 до 100°C. Еще в других вариантах температура стеклования может составлять от 50 до 75°C.

В некоторых вариантах термопластичная смола может иметь средневесовую молекулярную массу более 10000 г/моль. В других вариантах средневесовая молекулярная масса может составлять от 20000 до 150000 г/моль; еще в других вариантах от 50000 до 100000 г/моль.

В описанных в настоящем описании водных дисперсиях может содержаться одна или более термопластичных смол в количестве от примерно 1 до 96% от массы полимерных твердых веществ. Например, термопластичная смола может присутствовать в водной дисперсии в количестве от примерно 10 до 60 мас.% в одном варианте и от примерно 20 до 50 мас.% в другом варианте.

Полиуретаны

Один вариант полиуретановой дисперсии, подходящей для производства пенопласта, может включать воду и полиуретан и/или смесь, способную образовывать полиуретан, такую как, например, полиуретановый преполимер. Полиуретановая дисперсия может также включать одну или более добавок, таких как ПАВ, которые могут действовать как пенообразующие вспомогательные средства, смачивающие агенты и/или стабилизаторы пенопласта и модификаторы вязкости. Материалы, образующие полиуретан, могут включать, например, полиуретановые преполимеры, которые сохраняют незначительную изоцианатную реакционную способность в течение некоторого периода времени после диспергирования. Также выражение «полиуретановый преполимер» и термин «полиуретан» могут охватывать другие типы структур, например карбамидные группы.

Полиуретаны, подходящие для раскрытых в настоящем описании вариантов, могут включать полиуретаны и полиуретановые пенопласты, полученные из преполимеров на основе любых органических полиизоцианатов, модифицированных полиизоцианатов, преполимеров на основе изоцианатов и их смесей. Они могут включать алифатические и циклоалифатические изоцианаты, включая многофункциональные ароматические изоцианаты, такие как 2,4- и 2,6-толуолдиизоцианат и соответствующие изомерные смеси; 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианат (MDI) и соответствующие изомерные смеси; смеси 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенил-полиметилен-полиизоцианатов (PMDI) и смеси PMDI и толуолдиизоцианатов.

В некоторых вариантах полиуретановые полимеры, подходящие для вариантов композитной структуры, можно получить, соединяя и проводя взаимодействие водной фазы с преполимером, имеющим концевой изоцианат. Образовавшийся полимер может иметь структуру пенопласта или геля. Подходящие преполимеры описаны, например, в WO 2004074343 (A1) и WO 2005097862 (A1), каждый из которых включен в настоящее описание посредством ссылки.

В некоторых вариантах преполимер может представлять собой продукт взаимодействия полиэфирполиола со стехиометрическим избытком изоцианатной смеси. Смесь изоцианатов может включать метилендифенилизоцианат, толуолдиизоцианат, гексаметилендиизоцианат, изофорондиизоцианат, полиметиленполифенилизоцианат, карбодиимид или аллофонатные или уретониминные аддукты метилендифенилизоцианата и их смеси. Изоцианаты, используемые для создания баланса композиции, могут включать полиметиленполифенилизоцианат, карбодиимид или аллофонатные или уретониминные аддукты метилендифенилизоцианата. В некоторых вариантах описанная выше комбинация компонентов в преполимере при взаимодействии с водой может давать пенопласт, имеющий высокую гидрофильность и хорошие свойства в отношении плотности и эластичности пенопласта.

При получении полиуретанового полимера соотношение количества преполимера с концевым изоцианатом и водной смеси можно варьировать в широком диапазоне в зависимости от намеченной плотности и физических параметров образующегося полимера и от содержания изоцианата в композиции, получаемой в гидрофильном пенопласте, пленке или геле.

Плотности получаемых полиуретановых пенопластов могут иметь значения в пределах от примерно 0,025 до 0,5 г/см3 или более в некоторых вариантах и 0,05-0,3 г/см3 в других вариантах. Например, полиуретановые пенопласты можно получить, используя преполимеры HYPOL*, такие как HYPOL* 2002, HYPOL* 2060G, HYPOL* JT 6005, HYPOL* JM 5002 и другие, каждый из которых доступен от The Dow Chemical Company, Midland, Michigan.

Композиция преполимера в некоторых вариантах может включать полиольный компонент. Используемые при получении полиуретана соединения, содержащие активный водород, могут включать соединения, имеющие, по меньшей мере, две гидроксильные группы или аминогруппы. Эти соединения обозначаются в настоящем описании как полиолы. Типичные примеры подходящих полиолов общеизвестны и описаны в таких публикациях как High Polymers, Vol. XVI, "Polyurethanes, Chemistry and Technology", Saunders and Frisch, Interscience Publishers, New York, Vol. I, pp. 32-42, 44-54 (1962) и Vol. II, pp. 5-6, 198-199 (1964); Organic Polymer Chemistry, K. J. Saunders, Chapman and Hall, London, pp. 323-325 (1973); и Developments in Polyurethanes, Vol. I, J. M. Burst, ed., Applied Science Publishers, pp. 1-76 (1978). Однако можно использовать любое соединение, содержащее активный водород. Примеры таких материалов включают материалы, выбранные из следующих классов композиций, самих по себе или в смеси: (a) алкиленоксидные аддукты полигидроксиалканов; (b) алкиленоксидные аддукты невосстаннавливающихся сахаров и производных сахаров; (c) алкиленоксидные аддукты фосфорных и полифосфорных кислот и (d) алкиленоксидные аддукты полифенолов. Полиолы таких типов обозначаются в настоящем описании как "базовые полиолы". Примерами используемых в настоящем описании алкиленоксидных аддуктов полигидроксиалканов являются аддукты этиленгликоля, пропиленгликоля, 1,3-дигидроксипропана, 1,4-дигидроксибутана и 1,6-дигидроксигексана, глицерина, 1,2,4-тригидроксибутана, 1,2,6-дигидроксигексана, 1,1,1-триметилолэтана, 1,1,1-триметилолпропана, пентаэритрита, поликапролактона, ксилита, арабитола, сорбита, маннита. Другие подходящие алкиленоксидные аддукты включают аддукты этилендиамина, глицерина, пиперазина, воды, аммиака, 1,2,3,4-тетрагидроксибутана, фруктозы, сахарозы. Также подходящими являются поли(оксипропилен)гликоли, триолы, тетролы и гексолы и любые из них, которые имеют на конце этиленоксид. Эти полиолы также включают поли(оксипропиленоксиэтилен)полиолы. В некоторых вариантах содержание оксиэтилена может составлять менее примерно 80 мас.% от общей массы полиола и менее примерно 40 мас.% в других вариантах. Этиленоксид, если применяется, может включаться в полимерную цепь любым образом, например в виде внутренних блоков, концевых блоков, статистически распределенных блоков или в виде их комбинации.

Для получения полиуретановых дисперсий можно также применять полиэфирполиолы. Полиэфирполиолы обычно характеризуются повторением сложноэфирных звеньев, которые могут быть ароматическими или алифатическими, и присутствием концевых первичных или вторичных гидроксильных групп, но можно использовать любой полиэфир, имеющий, по меньшей мере, две концевые группы с активным водородом. Например, для получения раскрытых в настоящем описании полиуретанов можно применять продукт реакции трансэтерификации гликолей с поли(этилентерефталатом).

Полиизоцианатные компоненты раскрытых в настоящем описании композиций можно получать, используя любые органические полиизоцианаты, модифицированные полиизоцианаты, преполимеры на основе изоцианатов и их смеси. Они могут включать алифатические и циклоалифатические изоцианаты, в том числе многофункциональные ароматические изоцианаты, такие как 2,4- и 2,6-толуолдиизоцианат и соответствующие изомерные смеси; 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианат (MDI) и соответствующие изомерные смеси; смеси 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенилполиметиленполиизоцианатов (PMDI) и смеси PMDI и толуолдиизоцианатов.

Водные неионные гидрофильные полиуретановые дисперсии могут включать продукт взаимодействия неионного гидрофильного преполимера, воду, необязательно внешнее ПАВ и необязательно реагент роста цепи. Гидрофильный преполимер может включать продукт взаимодействия первого компонента и второго компонента. Первый компонент может включать ароматический полиизоцианат, алифатический полиизоцианат и их комбинации. Второй компонент может включать гидрофильный алкиленоксидполиол, неионный гидрофильный алкиленоксидмонол, или смесь гидрофильных и гидрофобных алкиленоксидполиолов или монолов, или их комбинации. Водная неионная гидрофильная полиуретановая дисперсия необязательно может включать одно или более ПАВ.

Другие полезные полиуретаны могут включать соединения, описанные в публикациях PCT WO №2005097862 A1, WO 2004074343 A1 и WO 2004053223 A1 и публикациях патентных заявок США №20040109992 и 20050192365, каждая из которых включена в настоящее описание посредством ссылки.

Другие компоненты субстратов

В некоторых вариантах субстраты могут быть образованы или могут включать другие полимерные и неполимерные компоненты, включающие природные или синтетические материалы. Другие компоненты могут включать, например, полиолефины, такие как, полиэтилен, полипропилен, полибутилен и подобные; полиэфиры, такие как полиэтилентерефталат, поли(гликолевая кислота) (PGA), поли(молочная кислота) (PLA), поли(β-яблочная кислота) (PMLA), поли(ε-капролактон) (PCL), поли(ρ-диоксанон) (PDS), поли(3-гидроксибутират) (PHB) и подобные; полиамиды, такие как найлоны (найлон-6, найлон-6,6, найлон-6,12 и другие); полиарамиды, такие как KEVLAR®, NOMEX® и подобные, TEFLON® и полиэфирнайлоны (EP); целлюлозные сложные эфиры; целлюлозные простые эфиры; целлюлозные нитраты; целлюлозные ацетаты; целлюлозные ацетатбутираты; этилцеллюлозу; регенерированные целлюлозы, такие как вискоза, вискозное волокно и подобные; хлопок; лен; шелк; коноплю и их смеси. В других вариантах субстраты могут включать такие полимеры как сополимер этилена-винилацетата (EVA), сополимер этилена/винилового спирта, полистирол, ударопрочный модифицированный полистирол, ABS, блок-сополимеры стирола/бутадиена и их гидрированные производные (SBS и SEBS) и термопластичные полиуретаны. Подходящие полиолефины могут включать линейный полиэтилен или полиэтилен низкой плотности, полипропилен (в том числе атактическую, изотактическую, синдиотактическую и ударопрочные модифицированные версии) и поли(4-метил-1-пентен). Подходящие стирольные полимеры могут включать полистирол, модифицированный каучуком полистирол (HIPS), сополимеры стирола/акрилонитрила (SAN), модифицированный каучуком SAN (ABS или AES) и сополимеры стирола/малеинового ангидрида.

В других вариантах субстраты могут быть образованы или могут включать любую природную или синтетическую волокнистую массу или целлюлозные волокна, включающие, но не ограниченные этим, недревесные волокна, такие как хлопок, абака, кенаф, sabai grass, лен, трава эспарто, солома, джут, пенька, жмых, волокна из пуха молочая и волокна из листьев ананаса; и древесные волокна, такие как волокна, полученные из листопадных и хвойных деревьев, в том числе волокна мягкой древесины, такие как крафт-волокна из мягкой древесины северных и южных пород; волокна из твердой древесины, такой как эвкалипт, клен, береза и осина. Древесные волокна можно получать в высокопродуктивном или низкопродуктивном виде и можно превращать в древесную массу любым известным способом, включая крафт, сульфитный, высокопродуктивный метод и другие известные способы получения древесной массы. Можно также применять массу и волокна, полученные органозольными способами получения древесной массы, включая волокна и способы, раскрытые в патенте США №4793898, от 27 декабря 1988 года, Laamanen и др.; патент США №4594130, от 10 июня 1986 года, Chang и др.; и патент США №3585104. Подходящую массу и волокна можно также получить антрахиноновым способом получения древесной массы, пример которого приведен в патенте США №5595628 от 21 января 1997 года, Gordon и др. Другие примеры подходящих композиций на основе целлюлозы, применимых для настоящего изобретения, включают композиции, раскрытые в патентах США №6837970, 6824650, 6863940 и в патентных заявках США №US 20050192402 и 20040149412, каждая из которых включена в настоящее описание посредством ссылки.

Можно также применять композиции и полимеры на основе целлюлозы, включающие метилцеллюлозу (т.е. METHOCEL), гидроксиэтилцеллюлозу (HEC) (т.е. CELLOSIZE), этилцеллюлозу (т.е. ETHOCEL), катионную HEC и другие производные целлюлозы. В некоторых вариантах можно также применять полиоксиэтилен (например, POLYOX). Каждый из указанных выше фабричных продуктов доступен от The Dow Chemical Company, Midland, MI. Другие композиции и полимеры на основе целлюлозы могут также включать гидроксипропилметилцеллюлозу, гидроксипропилцеллюлозу, фталат гидроксипропилметилцеллюлозы, ацетат-сукцинат гидроксипропилметилцеллюлозы, карбоксиметилэтилцеллюлозу, ацетат-фталат целлюлозы, диэтиламиноацетат поливинилацеталя, сополимер аминоалкилметакрилата, ацетат-сукцинат гидроксипропилметилцеллюлозы, сополимеры метакриловой кислоты, включающие сополимеры метакриловой кислоты-метилметакрилата, ацетат-тримеллитат целлюлозы (CAT), поливинилацетатфталат, шеллак, карбоксиметилцеллюлозу, кальцийкарбоксиметилцеллюлозу, натрийкарбоксиметилцеллюлозу, кросскармелоза натрий A-типа (Ac-di-sol), крахмал, кристаллическую целлюлозу, гидроксипропилкрахмал, частично предварительно желатинированный крахмал, поливинилпирролидон, желатин, гуммиарабик, этилцеллюлозу, поливиниловый спирт, пуллулан, предварительно желатинированный крахмал, агар, трагакант, альгинат натрия, пропиленгликольальгинат, производные целлюлозы, производные крахмала, пектины, полиакрилаты, поливинилацетатфталат, окисленную регенерированную целлюлозу, полиакрилаты, модифицированные крахмалы (в том числе можно использовать водорастворимые полимеры, производные крахмала (например, кукурузного крахмала, картофельного крахмала, крахмала из тапиоки), такие как производные, полученные ацетилированием, галогенированием, гидролизом (например, кислотным гидролизом) или ферментативно, или водорастворимый модифицированный крахмал, включающий, но не ограниченный этим, окисленный, этоксилированный, катионный, липофильный и жемчужный крахмал), поливиниловый спирт, полиэтиленгликоли, природные и синтетические смолы, такие как гуаровая смола, ксантановая смола, целлюлозная смола, аравийская камедь, поликарбофил, полиолефиноксиды, такие как полиэтиленоксид, смола рожкового дерева, бентонит, шероглюкан, полиакриловые кислоты, такие как карбопол, поликарбофил, поли(сополимер метилвиниловый эфир-метакриловая кислота), поли(2-гидроксиэтилметакрилат), поли(метилметакрилат), поли(изобутилцианоакрилат), поли(изогексилцианоакрилат) и полидиметиламиноэтилметакрилат, гидролитически нестабильные полиэфиры, содержащие группы, поддающиеся преобразованию, альгинат, каррагинан, производные гуаровой смолы, камедь карайи, декстран, гиалуроновая кислота, пуллулан, амилоза, крахмал с высоким содержанием амилозы, гидроксипропилированный крахмал с высоким содержанием амилозы, декстрин, пектин, хитин, хитозан, леван, элзинан, коллаген, желатин, зеин, глутен, изолят соевого белка, полисахариды, изолят белка сыворотки и казеин. В других вариантах можно использовать комбинации описанных выше композиций.

Специалисты в данной области признают, что приведенные выше перечни представляют неполный список подходящих полимеров. Следует принять во внимание, что область настоящего раскрытия ограничена только формулой изобретения.

Стабилизатор дисперсии

В вариантах настоящего раскрытия используют стабилизатор для содействия образованию стабильной дисперсии или эмульсии. В выбранных вариантах стабилизатором может быть ПАВ, полимер (отличный от термопластичных полимеров, подробно описанных выше) или их смеси. В других вариантах термопластичная смола может быть самостабилизатором, так что дополнительный экзогенный стабилизатор может не потребоваться. Например, самостабилизирующаяся система может включать частично гидролизованный сложный полиэфир, где при объединении полиэфира с водным основанием можно получить полиэфирную смолу и молекулы ПАВ-подобного стабилизатора. В частности, стабилизатор дисперсии может применяться в качестве диспергирующего агента, ПАВ для пенообразования дисперсии или служить для обеих целей. Кроме того, можно применять один или более стабилизаторов в комбинации.

В некоторых вариантах стабилизаторы дисперсии, применяемые в настоящем описании для дисперсий полиолефинов и полиуретанов, могут представлять собой полярный полимер, имеющий полярную группу в виде сомономера или привитого мономера. В предпочтительных вариантах стабилизатор дисперсии может включать один или более полярных полиолефинов, имеющих полярную группу в виде сомономера или привитого мономера. Типичные полимеры включают сополимеры этилена-акриловой кислоты (EAA) и этилена-метакриловой кислоты, такие как имеющиеся полимеры под торговыми марками PRIMACOR™ (торговая марка The Dow Chemical Company), NUCREL™ (торговая марка E.I. DuPont de Nemours) и ESCOR™ (торговая марка ExxonMobil) и описанные в патентах США №4599392, 4988781 и 5938437, каждый из которых во всей полноте включен в настоящее описание посредством ссылки. Другие подходящие полимеры включают сополимеры этилена-этилакрилата (EEA), этилена-метилметакрилата (EMMA) и этилена-бутилакрилата (EBA). Можно также применять другой сополимер этилена-карбоновой кислоты. Специалисты в данной области признают, что можно также применять ряд других подходящих полимеров.

Если полярная группа полимера имеет кислотную или основную природу, полимер, стабилизирующий дисперсию, можно частично или полностью нейтрализовать при помощи нейтрализующего агента с образованием соответствующей соли. Соли могут представлять собой соли щелочных металлов или аммония и жирных кислот, получаемые нейтрализацией кислоты соответствующим основанием, например NaOH, KOH и NH4OH. Эти соли могут образовываться на месте на стадии диспергирования, как описано более полно ниже. В некоторых вариантах нейтрализация стабилизатора дисперсии, такого как жирная кислота с длинной цепью или EAA, может составлять от 25 до 200% молярных; в других вариантах от 50 до 110% молярных. Например, для EAA нейтрализующий агент представляет собой основание, например гидроксид аммония или гидроксид калия. Другие нейтрализующие агенты могут включать, например, гидроксид лития или гидроксид натрия. Специалисты в данной области оценят, что выбор соответствующего нейтрализующего агента зависит от конкретной составленной композиции и что такой выбор входит в компетенцию специалиста в данной области.

Другие стабилизаторы дисперсии, которые можно применять в дисперсиях полиолефинов и полиуретанов, могут включать соли жирных кислот с длинной цепью или жирных кислот, имеющих от 12 до 60 атомов углерода. В других вариантах жирная кислота с длинной цепью или соль жирной кислоты может иметь от 12 до 40 атомов углерода.

Гидрофильные полиуретановые пенопласты можно получить посредством взаимодействия в реакционных условиях преполимера, имеющего концевой изоцианат, с водной фазой. Водная фаза содержит по существу воду и, если может потребоваться, небольшие количества ПАВ, катализатора или загустителя. Притом что возможно получение гидрофильного пенопласта без ПАВ, присутствие ПАВ может быть полезным.

ПАВ для полиуретановых пен можно выбрать таким образом, чтобы получить пенопласт с хорошим внешним видом, структурой и размером пор и такой, чтобы уменьшить до минимума сплющивание и/или деформации пенопласта, например расщепление. Примеры ПАВ включают блок-сополимеры оксиэтилена и оксипропилена, такие как ПАВ PLURONIC® Polyol производства BASF. Неионные ПАВ, такие как вещества, доступные под торговой маркой PLURONIC®, включают продукты, обозначенные L-62, L-72, 1-92, P-75 или P-85. Вместо упомянутых веществ можно применять другие ПАВ, эквивалентные по природе или эффективности. В некоторых вариантах ПАВ можно применять в водной фазе в количестве от 0,5 до 4 массовых частей на 100 массовых частей общей водной фазы, включающей ПАВ; и от 0,75 до 3,0 массовых частей на 100 массовых частей общей водной фазы, включающей ПАВ, в других вариантах.

Дополнительные стабилизаторы дисперсии включают катионогенные ПАВ, анионогенные ПАВ или неионные ПАВ. Примеры анионогенных ПАВ включают сульфонаты, карбоксилаты и фосфаты. Примеры катионогенных ПАВ включают четвертичные амины. Примеры неионных ПАВ включают блок-сополимеры, содержащие этиленоксид, пропиленоксид, бутиленоксид и силиконовые ПАВ. ПАВ, подходящие в качестве стабилизатора дисперсии, могут представлять собой внешние ПАВ или внутренние ПАВ. Внешними ПАВ являются ПАВ, которые не входят в полимер посредством химического взаимодействия во время получения дисперсии. Примеры подходящих внешних ПАВ включают соли додецилбензолсульфоновой кислоты и лаурилсульфоновой кислоты. Внутренними ПАВ являются ПАВ, которые входят в полимер посредством химического взаимодействия во время получения дисперсии. Примеры подходящих внутренних ПАВ включают 2,2-диметилолпропионовую кислоту и ее соли или сульфонированные полиолы, нейтрализованные хлоридом аммония. ПАВ может быть включено в раскрытые в настоящем описании композиции в количестве от 0,01 до 8 частей на 100 частей массы полиуретанового компонента.

В конкретных вариантах диспергирующий агент или стабилизатор можно применять в количестве от нуля и до примерно 60 мас.% от используемого количества термопластичной смолы (или смеси термопластичных смол). Что касается термопластичной смолы и стабилизатора дисперсии, в некоторых вариантах термопластичная смола может содержать от примерно 30% до 99 мас.% от общего количества полимера и стабилизатора дисперсии в композиции. В других вариантах термопластичная смола может содержать от примерно 50% до примерно 80 мас.% от общего количества полимера и стабилизатора дисперсии в композиции. Еще в других вариантах термопластичные смолы могут содержать примерно 70 мас.% от общего количества полимера и стабилизатора дисперсии в композиции. Например, жирную кислоту с длинной цепью или ее соли можно использовать в количестве от 0,5 до 10 мас.% от количества термопластичной смолы. В других вариантах можно применять сополимеры этилена-акриловой кислоты или этилена-метакриловой кислоты в количестве от 0,5 до 60 мас.% от количества термопластичной смолы. Еще в других вариантах можно применять соли сульфоновой кислоты в количестве от 0,5 до 10 мас.% от количества термопластичной смолы.

В настоящее время наиболее коммерчески доступные полиуретановые дисперсии содержат DMPA (депо медроксипрогестеронацетат) в качестве внутреннего ПАВ и могут применяться в данном изобретении. В отличие от этого в равной степени подходит и может обеспечить другие технические и коммерческие преимущества семейство полиуретановых дисперсий, которые не содержат DMPA, предпочтительнее включают в качестве внутренних ПАВ неионные модификаторы на основе этиленоксида. См., например, патент США №6271276.

Как обсуждается выше, можно применять более одного стабилизатора дисперсии и можно применять комбинации, например, в качестве стабилизатора дисперсии и пенообразующего ПАВ. Специалист в данной области признает, что диспергирующие агенты, используемые для создания относительно стабильной водной дисперсии, можно варьировать в зависимости от природы используемой термопластичной смолы.

Композиции дисперсий

Композиции дисперсий в соответствии с раскрытыми в настоящем описании вариантами могут включать жидкую среду, такую как вода, термопластичную смолу, стабилизатор дисперсии и, необязательно, пенообразующее ПАВ, добавки и наполнители. В некоторых вариантах водные дисперсии могут включать частицы полиолефиновой и/или полиуретановой смолы размером от примерно 0,02 до 10 мкм; от примерно 0,05 до 5 мкм в другом варианте и от примерно 0,1 до 2 мкм еще в других вариантах.

Термопластичную смолу и стабилизатор дисперсии можно диспергировать в жидкой среде, которая в некоторых вариантах представляет собой воду. В некоторых вариантах добавляют достаточное количество основания для нейтрализации полученной дисперсии и получения раствора с pH в диапазоне от примерно 6 до примерно 14. В конкретных вариантах добавляют достаточное количество основания для сохранения pH от примерно 9 до примерно 12. Содержание воды в дисперсии можно регулировать таким образом, чтобы общее содержание термопластичной смолы и стабилизатора дисперсии (содержание твердых веществ) составляло от примерно 1% до примерно 74% (по объему). В другом варианте содержание твердых веществ может составлять величину в диапазоне от примерно 25% до примерно 74% (по объему). Еще в одном варианте содержание твердых веществ может составлять величину в диапазоне от примерно 30 до примерно 50 мас.% (без наполнителя). Еще в одном варианте содержание твердых веществ может составлять величину в диапазоне от примерно 40% до примерно 55 мас.% (без наполнителя).

Дисперсии, полученные в соответствии с некоторыми вариантами, можно охарактеризовать как имеющие средний размер частиц от примерно 0,02 до примерно 5,0 мкм. В других вариантах дисперсии могут иметь средний размер частиц от примерно 0,04 до 2,0 мкм. Используемое в настоящем описании выражение "средний размер частиц" относится к среднеобъемному размеру частиц. Для определения размера частиц можно применять, например, лазерные дифракционные методики. Размер частиц в данном описании указывает диаметр полимера в дисперсии. Для полимерных частиц, которые не являются сферическими, диаметр частицы равен среднему значению из величин длинной и короткой осей частицы. Размер частиц можно определить на лазерном дифракционном анализаторе размеров частиц Beckman-Coulter LS230 или другом подходящем приборе.

В конкретном варианте можно смешать в экструдере термопластичную смолу и стабилизатор в расплаве вместе с водой и нейтрализующим агентом, таким как аммиак, гидроксид калия или комбинация двух веществ, с образованием дисперсии. Специалисты в данной области признают, что можно применять ряд других нейтрализующих агентов. В некоторых вариантах наполнитель можно добавлять до, во время или после смешивания термопластичной смолы и стабилизатора.

Можно применять любые известные в данной области способы перемешивания в расплаве. В некоторых вариантах применяют замесочную машину, миксер BANBURY®, одношнековый экструдер или многошнековый экструдер. Способ получения дисперсий в соответствии с настоящим описанием не имеет особых ограничений. Способы перемешивания в расплаве упоминаемых выше компонентов раскрыты, например, в патенте США №5756659 и патентной публикации США №20010011118.