Корпус солнечного коллектора для системы концентрации солнечной энергии и способ изготовления корпуса солнечного коллектора - RU2691250C2

Код документа: RU2691250C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к корпусу солнечного коллектора для системы концентрации солнечной энергии, содержащему трубу, выполненную с возможностью содержания теплопередающей среды, и содержащую узел ребер, выполненный из теплопроводного материала.

Изобретение также относится к способу изготовления корпуса солнечного коллектора, причем упомянутый способ содержит этапы:

- обеспечения трубы, выполненной с возможностью содержания теплопередающей среды,

- вставления в трубу узла ребер, выполненного из теплопроводного материала,

- холодного протягивания трубы и узла ребер за одну операцию, так, чтобы обжать узел ребер в трубе.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Системы концентрации солнечной энергии выполнены с возможностью собирания тепла посредством поглощения солнечного света. Обычно солнечный свет концентрируется и фокусируется на корпусе солнечного коллектора, содержащем теплопередающую текучую среду (пар, масло или другую теплопередающую среду). Корпус солнечного коллектора может представлять собой, например, продолговатую трубу коллектора, через внутреннюю часть которой течет теплопередающая текучая среда. Корпус солнечного коллектора поглощает солнечный свет и преобразует его в тепло. Затем тепло передается к теплопередающей текучей среде. При этом температура текучей среды сильно увеличивается.

Теплопередающая текучая среда может быть использована в стандартном турбинном генераторе для выработки электричества. Например, параболоцилиндры, отражатели Френеля и башенные солнечные электростанции могут быть использованы для преобразования солнечного света в тепловую и электрическую энергию.

В целом, корпус солнечного коллектора содержит подложку, обычно продолговатую трубу, покрытую избирательным покрытием, содержащим слой, отражающий инфракрасный свет, слой, поглощающий солнечный свет, и чаще всего противоотражающий слой.

Избирательное покрытие должно иметь конкретные оптические свойства, такие как сильное поглощение солнечного излучения и низкий коэффициент теплового излучения. Более того, избирательное покрытие должно быть теплоустойчивым без ухудшения свойств отражения и поглощения. Срок службы избирательного покрытия, среди прочего, зависит от рабочей атмосферы, максимальной рабочей температуры и от изменения температур у наружной поверхности трубы.

Труба корпуса солнечного коллектора подвергается облучению только по полуцилиндрической поверхности, то есть, там, куда сфокусирован солнечный свет. Следовательно, труба подвергается большим окружным изменениям теплового потока на его наружной поверхности, вызывающим окружные тепловые перепады на наружной поверхности трубы. Эти тепловые перепады, с одной стороны, вызывают тепловые механические напряжения и, с другой стороны, область повышенной температуры, которая ускоряет ухудшение избирательного покрытия.

Как показано на Фиг. 1, для уменьшения окружного теплового перепада, в международной заявке WO2011/055401 предложено предусмотреть выступающие элементы на облучаемой части трубы на внутренней поверхности трубы, для увеличения турбулентности текучей среды и, следовательно, обмена тепловой энергии. Эти элементы могут представлять собой ребра, которые все проходят в радиальном направлении на той стороне трубы, на которую сфокусирован солнечный свет.

Наличие ребер в части трубы солнечного коллектора позволяет локально понижать окружные температурные перепады. Проведен параметрический анализ функции высоты ребер, количества ребер, углового расположения ребер в трубе и температуры теплопередающей среды для уровня коэффициента переносной теплопроводности в 520 Вт/м2•К, который близок к получаемым для термодинамических применений солнечной энергии с использованием газа в качестве теплопередающей текучей среды. Например, максимальная температура переходит от 370°C в отсутствии ребер до 323°C при использовании 24 ребер длиной 5 мм и толщиной 2 мм, распределенных по дуге в 150° на внутренней поверхности трубы. Наличие ребер уменьшает деформацию сечения трубы на 10%.

Тем не менее, сечение получаемой трубы не является осесимметричным и, следовательно, требует специальных и сложных процессов разработки.

В международной заявке WO2012/110341 описана труба солнечного коллектора, причем внутренняя сторона трубы предусмотрена со спиральными ребрами. Тем не менее, уменьшение окружного температурного перепада с такой конструкцией является незначительным для применений солнечной энергии, в которых температура теплопередачи достигает 500°C.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одной целью изобретения является устранение недостатков предшествующего уровня техники и, в частности, разработка корпуса солнечного коллектора с длительным сроком службы посредством уменьшения окружного теплового перепада и максимальной рабочей температуры.

Дополнительной целью изобретения является разработка способа изготовления корпуса солнечного коллектора, который содержит элемент для уменьшения перепада температуры у поверхности трубы, который является легко осуществимым со значительно уменьшенными затратами.

Еще одной целью изобретения является разработка системы концентрации солнечной энергии, содержащей такой корпус солнечного коллектора.

Согласно изобретению, эти цели достигаются посредством корпуса солнечного коллектора для системы концентрации солнечной энергии и способа изготовления корпуса солнечного коллектора согласно прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие преимущества и особенности будут лучше поняты из последующего описания конкретных вариантов осуществления изобретения, данных только в качестве неограничивающего примера и представленных на прилагаемых чертежах, на которых:

- Фиг. 1 представляет собой трехмерный вид корпуса солнечного коллектора, согласно предшествующему уровню техники,

- Фиг. 2 представляет собой трехмерный вид корпуса солнечного коллектора, согласно одному варианту осуществления изобретения,

- Фиг. 3-14 представляют собой виды в разрезе узла ребер согласно разным конкретным вариантам осуществления изобретения,

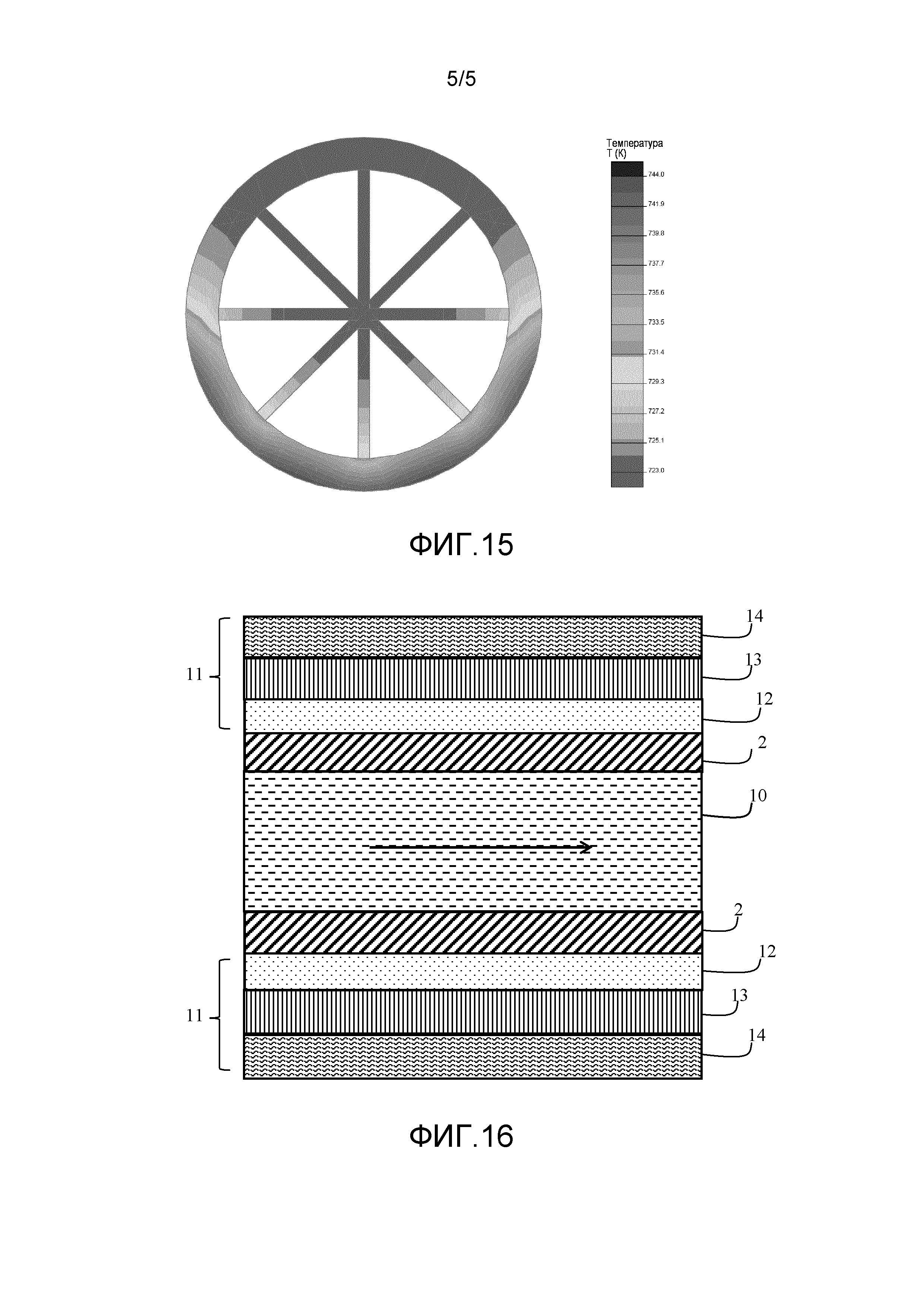

- Фиг. 15 представляет собой вид в разрезе распределения температуры по окружному сечению труб и по узлу ребер согласно конкретному варианту осуществления изобретения,

- Фиг. 16 представляет собой вид в разрезе трубы, на которую нанесено избирательное покрытие, согласно одному варианту осуществления изобретения.

Толщина покрытия каждого слоя показана гораздо большей, чем она является на самом деле, для упрощения иллюстраций.

Чертежи необязательно выполнены в масштабе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как показано на Фиг. 2, корпус 1 солнечного коллектора для системы концентрации солнечной энергии содержит:

- трубу 2, выполненную с возможностью содержания теплопередающей среды 10 и содержащую первую часть, выполненную с возможностью быть подверженной воздействию солнечного света, и вторую часть, выполненную с возможностью не быть подверженной воздействию солнечного света,

- узел 3 ребер, выполненный из теплопроводного материала,

- и избирательное покрытие, расположенное по меньшей мере на наружной поверхности первой части трубы 2.

Узел 3 ребер выполнен с возможностью образования по меньшей мере двух продольных проходов 4 внутри трубы для теплопередающей среды, причем упомянутые проходы 4 являются смежными в плоскости сечения, перпендикулярной продольной оси трубы.

Узел 3 ребер выполнен с возможностью создания непрерывного теплового моста внутри трубы по меньшей мере от части внутренней поверхности первой части трубы по меньшей мере до части внутренней поверхности второй части трубы.

Под первой частью, выполненной с возможностью быть подверженной воздействию солнечного света, следует понимать часть трубы, на которой сконцентрирован солнечный свет. Другая часть соответствует второй части, выполненной с возможностью не быть подверженной воздействию солнечного света, то есть, часть, на которой не сконцентрирован солнечный свет, причем обе эти части дополняют друг друга. Предпочтительно, часть, выполненная с возможностью быть подверженной воздействию солнечного света, и часть, выполненная с возможностью не быть подверженной воздействию солнечного света, находятся противоположно друг другу на диаметре трубы.

Например, каждая часть может иметь полуцилиндрическую форму.

В предпочтительном варианте осуществления, труба 2 имеет номинальный диаметр (DN), предпочтительно лежащий в диапазоне DN15-DN80, и толщину стенки, лежащую в диапазоне SCH40-SCH160, согласно номинальным размерам трубы. Возможны другие размеры. Предпочтительно, труба выполнена с возможностью содержания теплопередающей среды, такой как масло, вода или водяной пар, или любой другой теплопередающей текучей среды.

Толщина трубы 2 предпочтительно лежит в диапазоне 1,25 мм-6,35 мм в зависимости от рабочего давления и температуры.

Согласно более предпочтительному варианту осуществления, труба 2 имеет номинальный диаметр DN40, то есть, наружный диаметр 48,26 мм, и толщину стенки SCH80, что соответствует толщине стенки 5,080 мм.

Труба 2 может быть бесшовной или сварной трубой, холоднотянутой или не холоднотянутой. Преимущественно, труба 2 представляет собой бесшовную холоднотянутую трубу.

К тому же, преимущественно труба 2 представляет собой холоднотянутую бесшовную трубу для получения малых допусков, превосходных свойств поверхности, превосходных механических свойств при высокой температуре и, в частности, под давлением. Предпочтительный целевой диапазон температуры составляет 150°C-650°C, и более конкретно 300°C-600°C, диапазон давления составляет, преимущественно, 2 бар–200 бар, и более конкретно 50 бар-200 бар.

Труба 2 может быть выполнена из железного, никелевого или титанового сплава, причем принципиальными легирующими элементами, в процентах по весу, в этих сплавах соответственно являются железо, никель или титан.

Железные сплавы представляют собой, преимущественно, наилучший компромисс между затратами и термомеханической эффективностью.

Никелевые сплавы имеют лучшую механическую прочность и могут быть использованы при более высоких температурах.

Титановые сплавы, преимущественно, легче и позволяют уменьшить вес всей конструкции.

Более предпочтительно, труба 2 выполнена из железного сплава.

В частности, труба 2 представляет собой стальную трубу. Труба 2 может быть нержавеющей трубой. Труба 2 предпочтительно представляет собой трубу из низколегированной стали или трубу из высоколегированной стали. Эти сорта стали содержат менее 12.5% по весу хрома и предпочтительно менее 10,5% по весу хрома. Эти стали отличаются от нержавеющих сталей, которые обычно содержат более 12.5% по весу хрома. Эти стали обычно имеют лучшие механические свойства, например, более высокий модуль Юнга, и являются более дешевыми, в особенности поскольку они не содержат никеля. Тем не менее, в отличие от обычных нержавеющих сталей, они не образуют тонкий пассивный слой, в основном составленный из Cr2O3, Al2O3, SiO2 или MgO.

Низколегированная сталь составляет категорию черных металлов, которые имеют соответствующие механические свойства в результате добавлений легирующих элементов, таких как углерод, хром, марганец и молибден. Суммарно легирующие элементы могут составлять до 8% по весу. Например, P195GH, 13CrMo44 и 10CrMo9-10 представляют собой низколегированные стали. Они могут быть использованы до температур в диапазоне 350°C-550°C в условиях достаточно агрессивного давления. Под условиями жесткого давления мы понимаем давление в диапазоне 50 бар–200 бар.

Высоколегированные стали содержат больше легирующих элементов, чем низколегированные стали, причем содержание хрома остается менее 12,5% по весу. Они могут быть использованы при температурах до 650°C, при этом сохраняя разумное сопротивление ползучести. Например, X10CrMoVNb9-1 и X11CrMoWVNb97 представляют собой высоколегированные стали.

Эти легированные стали преимущественно дешевле, чем нержавеющие стали, в особенности те, которые содержат никель в качестве легирующих элементов, такие как AISI 304 или 316. Преимущественно, низколегированные стали имеют превосходную теплопроводность, улучшая теплопередачу от подложки к теплопередающей среде.

Предпочтительно, труба представляет собой трубу из низколегированной стали, в частности, выполненную из 10CrMo9-10, которая имеет хорошую теплопроводность, низкий коэффициент теплового расширения (например, в диапазоне 10-15 ppm/K между 20 и 550°C), низкую стоимость и хорошее сопротивление ползучести.

Предпочтительно, труба 2 выполнена из железного, никелевого или титанового сплава, или стали, такой как P195GH, 13CrMo44, 10CrMo9-10, X10CrMoVNb9-1 и X11CrMoWVNb97.

Корпус солнечного коллектора содержит узел 3 ребер, образующий по меньшей мере два продольных прохода 4 внутри трубы для теплопередающей среды.

Для получения по меньшей мере двух продольных проходов 4 в трубе 2, упомянутые продольные проходы 4 являются смежными в плоскости сечения, перпендикулярной продольной оси трубы, причем узел 3 ребер содержит по меньшей мере одно ребро. Продольные проходы 4 также могут быть названы каналами.

Предпочтительно, узел 3 ребер содержит по меньшей мере два ребра. Форма узла из двух ребер, при виде в поперечном разрезе, может представлять собой прямую линию, как показано на Фиг. 3, или, например, он может иметь L-образную форму.

Ребра проходят по такой траектории, чтобы они образовывали множество пересекающихся каналов для теплопередающей среды, текущей в трубе.

Узел 3 ребер выполнен так, чтобы создавать непрерывный тепловой мост внутри трубы по меньшей мере от части внутренней поверхности первой части трубы по меньшей мере до части внутренней поверхности второй части трубы.

Тепловой мост также можно называть тепловым соединением.

Под непрерывным тепловым мостом следует понимать элемент, создающий непрерывный тепловой путь, выполненный из материала, имеющего хорошую теплопроводность, между стороной трубы, выполненной с возможностью быть подверженной воздействию солнечного света, и другой стороной. Непрерывный тепловой мост проходит через поперечное сечение трубы и осуществляет тепловое соединение стороны трубы, выполненной с возможностью быть подверженной воздействию солнечного света, и другой стороны.

Это увеличивает теплопроводность внутри трубы, и через тепловой мост, между частью или стороной трубы, выполненной с возможностью быть подверженной воздействию солнечного света, и другой частью или стороной трубы, выполненной с возможностью не быть подверженной воздействию солнечного света.

Под теплопроводным материалом следует понимать материал, имеющий теплопроводность, большую или равную 40 Вт/м•К и предпочтительно большую, чем 200 Вт/м•К.

Поверхности поперечного сечения продольных проходов образованы формой узлов ребер. Количество и форма поперечного сечения ребер могут быть разными, также как и регулярный интервал между ребрами.

Согласно предпочтительным вариантам осуществления и как показано на Фиг. 4-14, узел 3 ребер образует от 3 до 8 продольных проходов в трубе, то есть, узел ребер содержит от 3 до 8 ребер. Таким образом, возможно предусмотреть трубу, содержащую от 3 до 8 продольных проходов.

Преимущественно, толщина ребер составляет порядка 1 мм.

Узел 3 ребер, содержащий менее 3 ребер, кажется недостаточным для значительного увеличения коэффициента внутренней теплопроводности. При наличии более 8 ребер, труба становится переполненной, что приводит к падению давления.

Падение давления происходит в результате сил трения при течении текучей среды в трубе, причем упомянутые силы трения вызваны сопротивлением потоку. Падение давления представляет собой уменьшение давления внутри трубы между одной точкой и другой точкой.

Согласно предпочтительному варианту осуществления, узел 3 ребер имеет звездообразную конструкцию. Ребра соединяются друг с другом в одной точке в поперечном сечении трубы.

Как показано на Фиг. 9, 10 и 11, звездообразная конструкция имеет сердцевину, предусмотренную с плечами, также называемыми вершинами 5, которые исходят как спицы от центральной оси. Сердцевина может соответствовать только пересечению плеч.

Преимущественно, такая форма в действительности легко вставляется в трубу. К тому же, эта форма вероятно улучшает теплообмен без слишком большого увеличения падения давления.

Согласно конкретному варианту осуществления, все плечи имеют одинаковый размер, который, следовательно, соответствует внутреннему радиусу трубы, причем сердцевина расположена в центре поперечного сечения трубы.

Как показано на Фиг. 9-13, узел 3 ребер может содержать наружный кожух 6, причем упомянутый наружный кожух 6 соприкасается с внутренней частью трубы 2 и соединяет по меньшей мере две вершины 5 звездообразной конструкции. В альтернативном варианте осуществления и как показано на Фиг. 3-8, узел ребер не предусмотрен с наружным кожухом.

Преимущественно, наружный кожух, который является прерывистым, то есть, который не соединяет все вершины звездообразной конструкции, позволяет теплопередающей среде, текущей через трубу, находиться в непосредственном соприкосновении с внутренним диаметром трубы. Это позволяет уменьшить сопротивление соприкосновению у поверхности раздела между трубой и вставкой в области, где поток является максимальным.

Согласно конкретному варианту осуществления и как показано на Фиг. 9, 12 и 13, наружный кожух 6 представляет собой кольцо, причем наружный кожух имеет наружный диаметр меньше, чем внутренний диаметр трубы.

Преимущественно, наружный кожух позволяет улучшить удерживание вставки в трубе. Такая вставка также является более простой в изготовлении, например, посредством процесса экструзии.

Согласно конкретному варианту осуществления и как показано на Фиг. 12-14, узел ребер содержит заграждающий элемент 7, расположенный в пересечении точек 5 звездообразной конструкции.

Следовательно, этот узел 3 ребер имеет форму продолговатого сплошного цилиндрического корпуса, предусмотренного с разнесенными друг от друга под углом, проходящими в радиальном направлении ребрами.

Наличие этого заграждающего элемента 7 ведет к ограничению поперечного сечения трубы, что приводит к местному ускорению теплопередающей среды.

Согласно предпочтительному варианту осуществления, заграждающий элемент 7 занимает по меньшей мере 5% внутренней площади трубы, в плоскости сечения перпендикулярно продольной оси трубы.

Преимущественно, он не занимает более 20% внутренней площади трубы, чтобы не вызывать значительное увеличение внутреннего сопротивления течению теплопередающей среды внутри трубы 2.

Согласно конкретному варианту осуществления и как показано на Фиг. 13, узел 3 ребер является ассиметричным в плоскости сечения перпендикулярно продольной оси трубы 2.

Такая конфигурация увеличивает местную теплопередачу, но, тем не менее, является более трудной в изготовлении.

Согласно конкретному варианту осуществления и как показано на Фиг. 3-12 и 14, узел 3 ребер является симметричным в плоскости сечения перпендикулярно продольной оси трубы 2. Узел ребер вставлен соосно в трубку 2. Такой узел 3 ребер преимущественно является простым в изготовлении. К тому же, силы, прилагаемые во время этапа холодного протягивания к этому узлу ребер, равномерно распределяются по ребрам.

Согласно конкретному варианту осуществления и как показано на Фиг. 14, некоторые ребра, соприкасающиеся с трубой 2, могут быть гибкими для поглощения перепада расширения используемых материалов.

На виде в поперечном сечении и в предпочтительном варианте осуществления, каждый продольный проход ограничен по меньшей мере двумя ребрами и наружным кожухом или внутренним диаметром трубы.

Согласно конкретному варианту осуществления, как показано на Фиг. 2, труба 2 содержит по меньшей мере дополнительный узел 8 ребер, причем узел ребер образует первую группу продольных проходов 4 в трубе 2, а дополнительный узел 8 ребер образует вторую группу продольных проходов 9 в трубе 2, причем продольные проходы 4 первой группы смещены относительно продольных проходов 9 второй группы на продольной оси трубы 2.

Это позволяет смешивать холодные и горячие потоки текучей среды вдоль трубы и улучшать уменьшение теплового перепада.

Геометрия разных узлов ребер может быть идентичной или разной.

Количество ребер в разных узлах может быть разным.

Если геометрии ребер идентичны, дополнительный узел 8 ребер может быть сдвинут на угол π/n по сравнению с первым узлом 4 ребер, где n – количество ребер. Целью этого, во-первых, является периодическое перемешивание потоков текучей среды для гомогенизации температуры текучей среды в разных продольных проходах, и, во-вторых, увеличение коэффициентов теплопроводности посредством увеличения турбулентности.

Узлы ребер 3 и 8 могут быть расположены прерывисто вдоль трубы. Например, они могут быть расположены в областях, в которых тепловой перепад является наиболее критичным, и, следовательно, в которых термомеханические эффекты являются наиболее нежелательными. Также они могут быть расположены в областях, в которых температура наружной поверхности трубы является наибольшей, и, следовательно, в которых риск повреждения избирательной обработки является наиболее критичным. Тогда подходящей практикой является использование по меньшей мере узла ребер вдоль сечения теплообменника или любого устройства, содержащего теплопередающую среду, с целью осуществления теплообмена между двумя средами, причем узел ребер занимает 25% - 50% сечения этого устройства.

Применение может быть действительно для любого устройства с циркулирующей средой, в котором осуществляется теплообмен.

Согласно конкретному варианту осуществления, узел 3 ребер выполнен из материала, имеющего теплопроводность, большую или равную 40 Вт/м•К и предпочтительно большую, чем 200 Вт/м•К.

Предпочтительно, узел 3 ребер выполнен из алюминиевого сплава, медного или стального сплава.

Материал узла ребер выбирается с точки зрения возможности изготовления и его совместимости с различными теплопередающими средами при высокой температуре и давлении. Преимущественно, такие материалы обеспечивают низкозатратные узлы ребер.

Согласно конкретному варианту осуществления, труба и ребра выполнены из одинакового материала. Преимущественно, ребра и труба выполнены из стали.

Достигаются улучшенные механические и тепловые соприкосновения между ребрами и трубой. Разность теплового расширения преимущественно отсутствует. Это позволяет улучшить срок службы трубы 2 и/или узла 3 ребер.

Улучшено выравнивание температуры между стороной трубы, на которую падает солнечный свет, и другой стороной.

Преимущественно, узел 3 ребер позволяет однородно смешивать теплопередающую среду в трубе. Уменьшен перепад температуры в упомянутой теплопередающей среде.

Ребра имеют толщину в диапазоне 0,5 мм - 4 мм, в частности, в зависимости от диаметра трубы. Например, толщина ребер составляет 2 мм для труб с внутренним диаметром 38 мм.

Предпочтительно, узел 3 ребер обжат в трубе 2.

Согласно предпочтительному варианту осуществления, узел 3 ребер обжат в трубе 2 посредством холодного протягивания.

Для определения воздействия природы материала ребер и количества ребер на тепловой перепад проведено несколько моделирований.

Использованная модель в частности учитывает увеличение коэффициента внутренней теплопроводности в результате изменения гидравлического диаметра потоков текучей среды.

Труба, используемая для моделирования, представляет собой трубу из стали 10CrMo9-10 с характеристиками DN50 и SCH80, то есть, с наружным диаметром 60,33 мм и толщиной 5,537 мм. Узел ребер имеет звездообразную конструкцию, причем толщина ребер составляет 2 мм. Поток, подаваемый на трубу, имеет фактор концентрации 50; этот фактор концентрации означает, что энергия, излучаемая солнцем, концентрируется в 50 раз на трубку коллектора. Теплопередающая текучая среда представляет собой пар, и расход внутри коллектора задан с возможностью исключения разрушения избирательной обработки.

С узлом ребер из стали 10CrMo9-10 (λ=40 Вт/м•К), тепловой перепад уменьшается на 7% в трехреберной конфигурации и на 20% в восьмиреберной конфигурации.

С узлом алюминиевых ребер (λ= 200 Вт/м•К), тепловой перепад уменьшается на 28% в восьмиреберной конфигурации как показано на Фиг. 15.

Результаты, полученные для узла медных ребер (λ= 300 Вт/м•К) имеют такие же приросты по сравнению с узлом алюминиевых ребер.

Полученные результаты моделирования собраны в следующей таблице. Температура представляет максимальное уменьшение температуры согласно количеству ребер и для разных материалов:

Это уменьшение температуры позволяет предотвращать ухудшение избирательного покрытия и трубы, что увеличивает их срок службы.

Согласно предпочтительному варианту осуществления, избирательное покрытие 11 может быть расположено по меньшей мере на наружной поверхности первой части трубы 2.

Избирательное покрытие 11 выполнено с возможностью поглощения большого процента падающего солнечного света и испускает некоторый процент поглощенной энергии в виде излученного тепла. Предпочтительно, целью является поглощение 80% входящего солнечного света, тогда как коэффициент излучения не должен превышать 25% коэффициента излучения черного корпуса при рабочей температуре коллектора.

Избирательное покрытие 11 образовано по меньшей мере на части наружной поверхности трубы 2, подверженной воздействию солнечного света, и в целом на всей наружной поверхности трубы 2. В конкретном варианте осуществления, в котором избирательное покрытие расположено только на части наружной поверхности, подверженной воздействию солнечного света, тем не менее, часть трубы, не подверженная воздействию солнечного света, может быть покрыта по меньшей мере высокоотражающим покрытием, которое также называется инфракрасным зеркалом.

Как показано на Фиг. 16, избирательное покрытие 11 содержит пакет, расположенный на наружной поверхности трубы 2 (показанной на Фиг. 16 для ясности без узла ребер). Пакет содержит несколько слоев, которые имеют требуемые оптические свойства. Предпочтительно, избирательное покрытие 11 образовано посредством отражающего покрытия, слоя 13, поглощающего солнечный свет, и возможно противоотражающего слоя.

Высокоотражающее покрытие также называется инфракрасным зеркалом. Преимущественно, слой имеет высокое поглощение солнечного излучения и низкий коэффициент инфракрасного излучения, и противоотражающий слой улучшает поглощение солнечного излучения.

Наружная поверхность противоотражающего слоя 14 может иметь фактуру для увеличения поглощения солнечного излучения и сведения к минимуму отражения поверхности. Фактура может быть нанесена с помощью любых подходящих способов.

Например, может быть использован пакет, содержащий инфракрасное зеркало на основе платины вместе с металлокерамикой Cr/Cr2O3, Mo/Al2O3 или W/Al2O3 с нанесенным поверх него противоотражающим слоем SiO2, или выполненным из любых других противоотражающих материалов. Другим вариантом может быть использование избирательной краски, содержащей пигменты, выдерживающие высокие температуры, с добавлением противоотражающего слоя SiO2 или без него.

В конкретном варианте осуществления, к избирательному покрытию может быть добавлен слой диффузионного барьера, в частности, когда труба представляет собой стальную трубу, выбранную из труб P195GH, 13CrMo44, 10CrMo9-10. Этот слой диффузионного барьера в этом случает расположен с возможностью непосредственного соприкосновения с наружной поверхностью трубы 2. Слои избирательного покрытия отделены от трубы 2 посредством слоя 12 диффузионного барьера. Преимущественно, слой 12 диффузионного барьера уменьшает или предотвращает диффузию каких либо окислителей, таких как O2 или его ионы, из атмосферы в трубу 2, или, наоборот, из атомов подложки 2 в слой солнечного коллектора и/или из наружного слоя в подложку 2. Слой (12) диффузионного барьера может содержать по меньшей мере отражающий материал, такой как молибден, вольфрам, Al2O3, Cr2O3, хромоникелевый сплав, кобальтохромовый сплав, WC, ZrB2, или смесь ZrB2 и SiC. Толщина упомянутого слоя (12) диффузионного барьера преимущественно превышает 25 мкм и предпочтительно лежит в диапазоне 40 мкм-200 мкм.

В другом варианте осуществления, избирательное покрытие содержит по меньшей мере один слой, выполняющий как функцию барьера, так и функцию поглощения.

Способ изготовления корпуса 1 солнечного коллектора содержит этапы:

- обеспечения трубы 2, выполненной с возможностью содержания теплопередающей среды 10, с избирательным покрытием или без него,

- вставления в трубу 2 узла 3 ребер, выполненного из теплопроводного материала, причем упомянутый узел 3 ребер выполнен с возможностью образования по меньшей мере двух продольных проходов 4 в трубе 2, причем упомянутые проходы 4 являются смежными в плоскости сечения, перпендикулярной продольной оси трубы, и упомянутый узел 3 ребер выполнен с возможностью создания непрерывного теплового моста через трубу 2,

- холодного протягивания трубы 2 и узла 3 ребер, так, чтобы обжать узел 3 ребер в трубе 2,

- образования избирательного покрытия по меньшей мере на наружной поверхности первой части трубы 2.

Узел ребер может быть вставлен в трубу автоматически или полуавтоматически.

Операция холодного протягивания обеспечивает обжимание узла 3 ребер в трубе 2. Труба 2 и узел 3 ребер преимущественно образуют одно целое, то есть, единое корпус.

Преимущественно, процесс холодного протягивания позволяет получать трубу 2 с превосходной прочностью. К тому же, он подходит для различных диаметров. Этот способ является точным и повторяемым. Полученная поверхность трубы имеет низкую шероховатость и механические свойства, соответствующие оптическим и механическим требованиям применения.

Перед вставлением узла 3 ребер в трубу 2, узел 3 ребер и/или труба 2a могут быть подвергнуты операции пассивации поверхности для предотвращения коррозии.

После этапа холодного протягивания, способ изготовления корпуса 1 солнечного коллектора также содержит этапы нанесения избирательного покрытия 11 на трубу 2. На первом этапе, слой 12 диффузионного барьера может быть нанесен на наружную поверхность трубы 2 посредством термического напыления.

После этого, слой 13, поглощающий солнечный свет, наносится на слой 12 диффузионного барьера. Слой 13, поглощающий солнечный свет, может быть нанесен посредством нанесения осаждением из паров.

Предпочтительно, слой 12 диффузионного барьера и слой 13, поглощающий солнечный свет, наносятся на трубу после этапа холодного протягивания.

Полученный корпус 1 солнечного коллектора имеет высокую мощность спектрального поглощения в диапазоне длины волны солнечного света, то есть, корпус коллектора поглощает падающее солнечное излучение и преобразует его в другую энергию, то есть, в тепло, которое передается посредством теплопроводности к смежному слою. Под высокой мощностью поглощения мы понимаем, что материал поглощает более 80% падающего солнечного излучения в диапазоне спектра 300 нм<λ<1600 нм, и под высоким выходом падающего излучения мы понимаем, что тепловые и оптические потери в теле солнечного коллектора составляют менее 25%. Потери могут быть измерены, например, посредством спектрофотомерии. Это означает, что корпус 1 солнечного коллектора излучает обратно только небольшое количество тепла и теряет через отражение только небольшое количество падающего солнечного излучения.

Изобретение не ограничено вариантами осуществления, описанными выше в качестве неограничивающего примера.

В частности, оно может быть применено ко всем трубам, используемым в качестве теплообменника, причем упомянутые трубы содержат теплопередающую среду, в частности, к тем, с которыми используется наружный источник, неоднородно распределенный вокруг трубы.

Реферат

Группа изобретений относится к солнечным коллекторам и способам их изготовления. Корпус (1) для системы концентрации солнечной энергии содержит трубу (2), выполненную с возможностью содержания теплопередающей среды (10) и содержащую первую часть, выполненную с возможностью быть подверженной воздействию солнечного света, и вторую часть, выполненную с возможностью не быть подверженной воздействию солнечного света. Труба имеет номинальный диаметр в диапазоне DN15-DN80 и выполнена из первого материала. Узел (3) ребер, образующих по меньшей мере два продольных канала внутри трубы, причем каналы являются смежными в плоскости сечения, перпендикулярной продольной оси трубы. Избирательное покрытие расположено на наружной поверхности первой части трубы (2). Ребра выполнены из указанного первого материала, алюминиевого сплава или медного сплава и имеют толщину от 0,5 мм до 4 мм с образованием непрерывного теплового моста внутри трубы по меньшей мере от части внутренней поверхности первой части трубы до части внутренней поверхности второй части трубы. 2 н. и 14 з.п. ф-лы, 16 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Собирающее устройство для солнечной энергии

Теплообменник с вакуумной трубкой

Комментарии