Теплообменник с вакуумной трубкой - RU2382294C2

Код документа: RU2382294C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к теплообменнику, содержащему вакуумную трубку с наружной стенкой и внутреннюю трубку, в которой находится текучая среда, причем внешние стенки указанных трубок расположены соосно.

Уровень техники

В настоящее время в технологии солнечной тепловой энергетики самым важным компонентом для преобразования солнечной энергии в тепловую является теплообменник с вакуумной трубкой.

Такой теплообменник известен, например, из документа US 4186724. В описанном устройстве внутренняя трубка, в которой находится текучая среда, состоит из двух соосных трубок, в которых указанная среда может течь в режиме противотока. Эта внутренняя трубка окружена изолирующим промежуточным пространством, ограниченным посредством внутренней стенки вакуумной трубки, расположенной на некотором расстоянии от текучей среды. Внутренняя и внешняя стенки вакуумной трубки расположены соосно и в поперечном сечении формируют вокруг внутренней трубки кольцо, в котором поддерживается частичный вакуум.

Еще один теплообменник такого типа описан в документе US 4307712. В этом устройстве внутренняя трубка для улучшения теплопроводности присоединена к поперечным ребрам жесткости, причем, насколько это возможно, неразъемным образом.

В известные теплообменники устанавливают различные отражающие поверхности или используют чернение определенных компонентов. Трубки системы, через которую протекает текучая среда, обычно выполняют из материала, являющегося хорошим проводником тепла. Однако элементы, обеспечивающие хороший перенос тепла от таких отражающих поверхностей к системе, через которую протекает текучая среда, неизвестны. Ребра жесткости, описанные в US 4307712, сложно присоединить к системе, через которую проходит текучая среда, причем они не имеют какого-либо соединения с трубками, в которых поддерживается частичный вакуум.

Раскрытие изобретения

Принимая в качестве исходного пункта существующий уровень техники, изобретение основывается на выборе такой конфигурации теплообменника рассмотренного выше типа, при которой увеличивается теплообмен с системой, через которую протекает текучая среда.

Другой задачей, на решение которой направлено изобретение, является устранение возможности нежелательного старения, вызванного окисляющими эффектами, например, вследствие применения различающихся (в частности, металлических) материалов в индивидуальных трубопроводах. Другой причиной старения может быть процесс конденсации.

Эта задача решается за счет предложения теплообменника, содержащего вакуумную трубку с наружной стенкой и внутренней стенкой и систему трубок для протекания текучей среды, в которой находится текучая среда и внешняя стенка которой расположена соосно со стенками вакуумной трубки; по меньшей мере, один теплопроводный элемент, соединяющий внутреннюю стенку вакуумной трубки с внешней стенкой системы трубок; средство сбора и концентрации солнечной энергии, расположенное на стенке вакуумной трубки, которая обращена от теплопроводного элемента.

Отличительными особенностями теплообменника является то, что, по меньшей мере, один теплопроводный элемент выполнен с опорой на внешнюю стенку системы трубок или прикреплен к указанной внешней стенке и прижат с предварительным напряжением к внутренней стенке вакуумной трубки, причем каждый теплопроводный элемент в поперечном сечении имеет форму спирали и перекрывает угол более 450°, предпочтительно более 720°.

В предпочтительном варианте теплопроводный элемент выполнен с опорой на внешнюю стенку системы трубок в пределах углового интервала 350°-359°. Два теплопроводных элемента могут быть пространственно отделены друг от друга и могут быть выполнены с опорой на внешнюю стенку системы трубок в пределах углового интервала 90°-179°.

Система трубок предпочтительно содержит трубку для возвратного потока, образующую наружный объем для текучей среды, и трубку для поступающего потока, образующую внутренний объем для текучей среды, выполненные с возможностью для текучей среды течь через них в режиме противотока.

По меньшей мере, один теплопроводный элемент предпочтительно припаян твердым припоем к внешней стенке системы трубок.

Таким образом, теплообменник по изобретению имеет вакуумную трубку с наружной стенкой. Внутреннюю трубку теплообменника можно заполнить теплопроводной текучей средой. Внешняя стенка внутренней трубки расположена соосно стенке вакуумной трубки. Предусмотрено также наличие, по меньшей мере, одной тонкой теплопроводной пленки (перемычки), соединяющей указанную стенку вакуумной трубки с системой трубок, через которую протекает текучая среда. Такой, по меньшей мере, один теплопроводный элемент в каждом случае прижимается с предварительным напряжением к указанным стенке и системе трубок.

Термин "вакуумная трубка" в данном случае соответствует удлиненной объемной системе, которая в рабочем состоянии может находиться под частичным вакуумом. Трубкам можно придать также прямоугольное или многоугольное поперечное сечение.

Перемычка, являющаяся хорошим проводником тепла и в поперечном сечении устройства свернутая в виде спирали, сопрягает наружный вакуумный объем, в котором, в частности, предусмотрено наличие средства, собирающего и концентрирующего солнечную энергию, с системой трубок, через которую протекает текучая среда. Таким образом, соответствующий вариант осуществления изобретения имеет весьма простое устройство.

Краткое описание чертежей

Далее изобретение будет описано более подробно на примере одного из вариантов его осуществления со ссылками на прилагаемые чертежи, из которых:

фиг.1 иллюстрирует теплообменник в поперечном сечении согласно одному из вариантов осуществления,

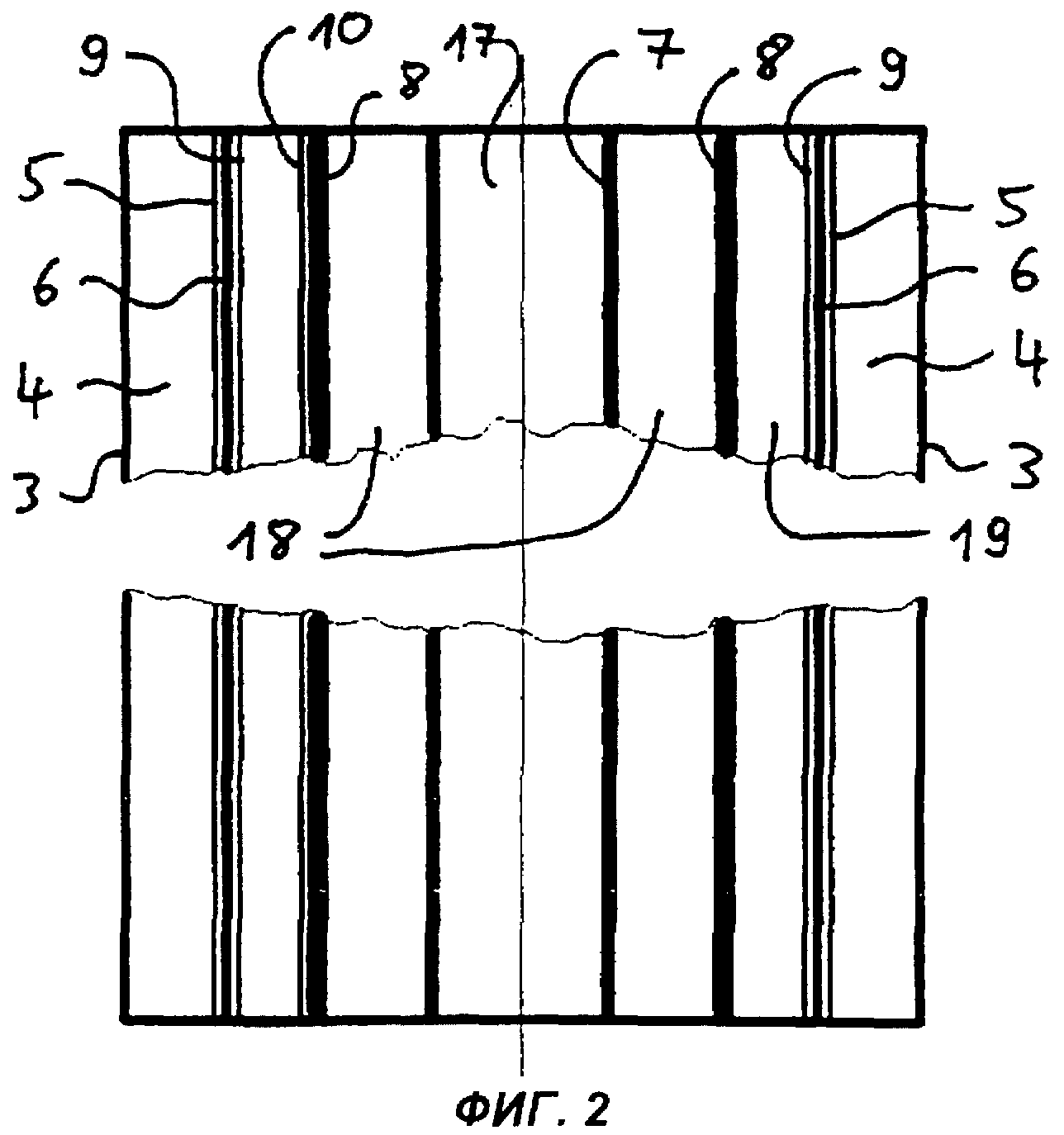

фиг.2 иллюстрирует то же устройство в продольном сечении плоскостью II-II, показанной на фиг.1,

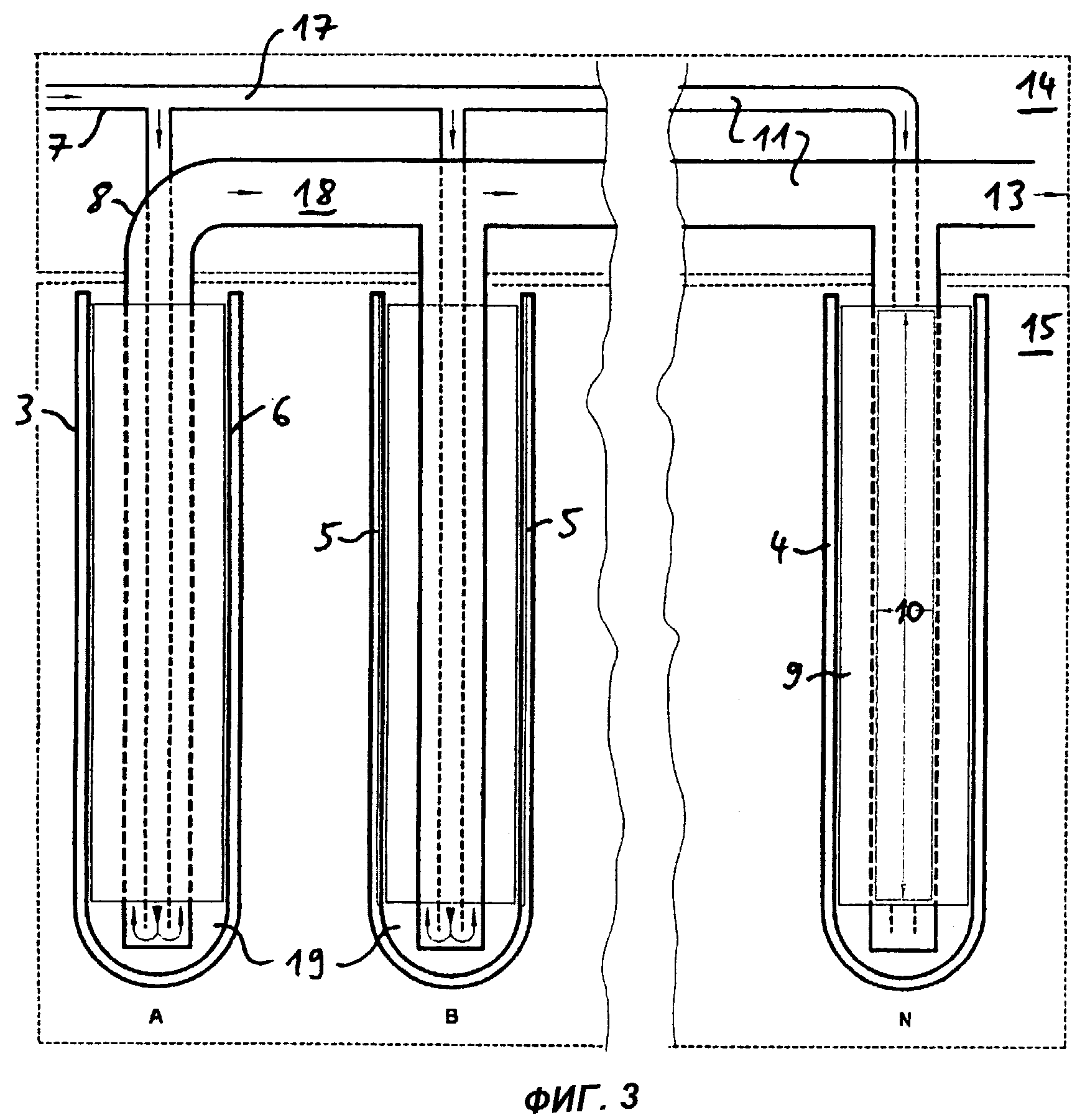

фиг.3 схематично иллюстрирует комплект теплообменников согласно изобретению,

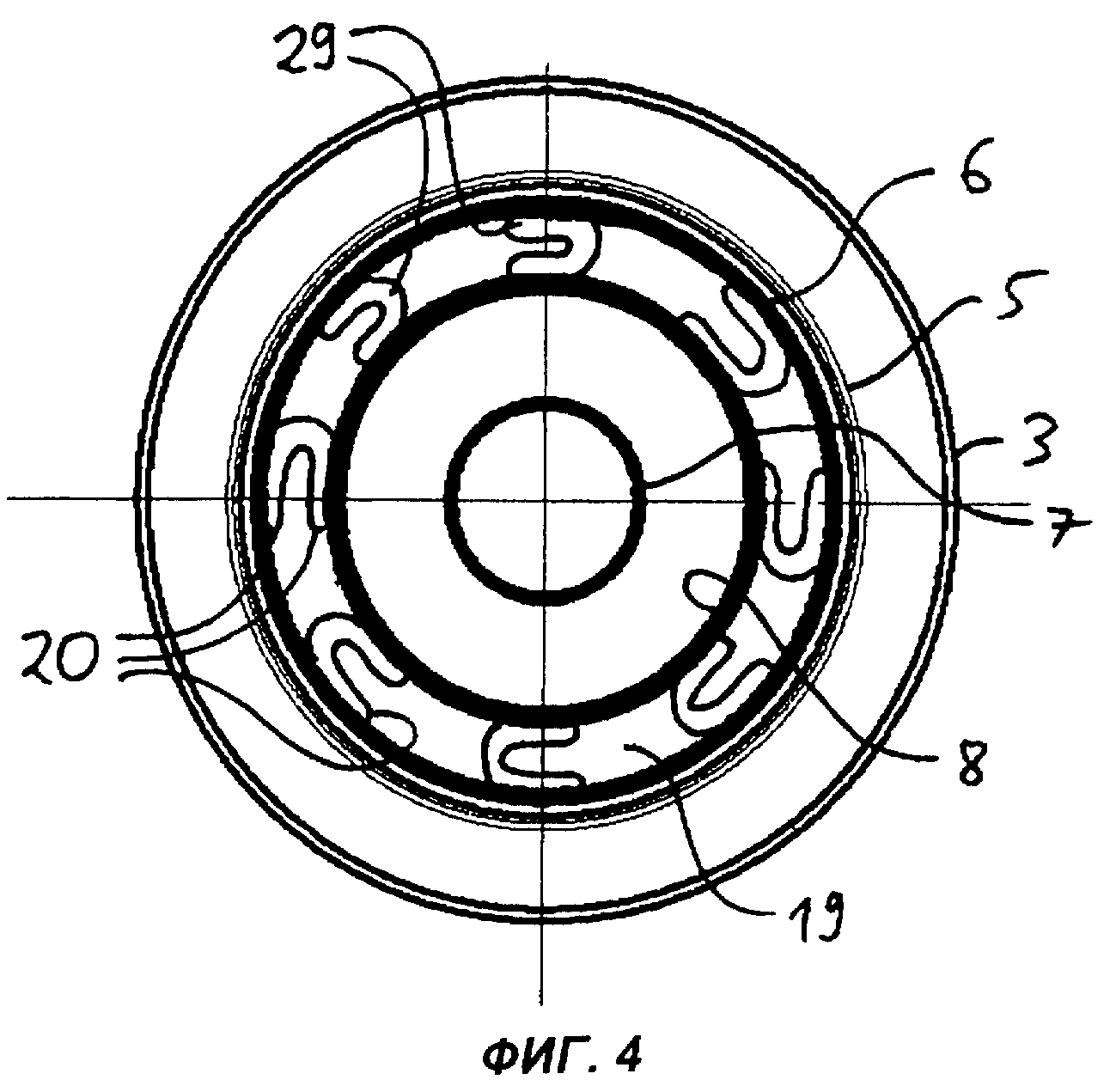

фиг.4 иллюстрирует теплообменник в поперечном сечении согласно другому варианту осуществления,

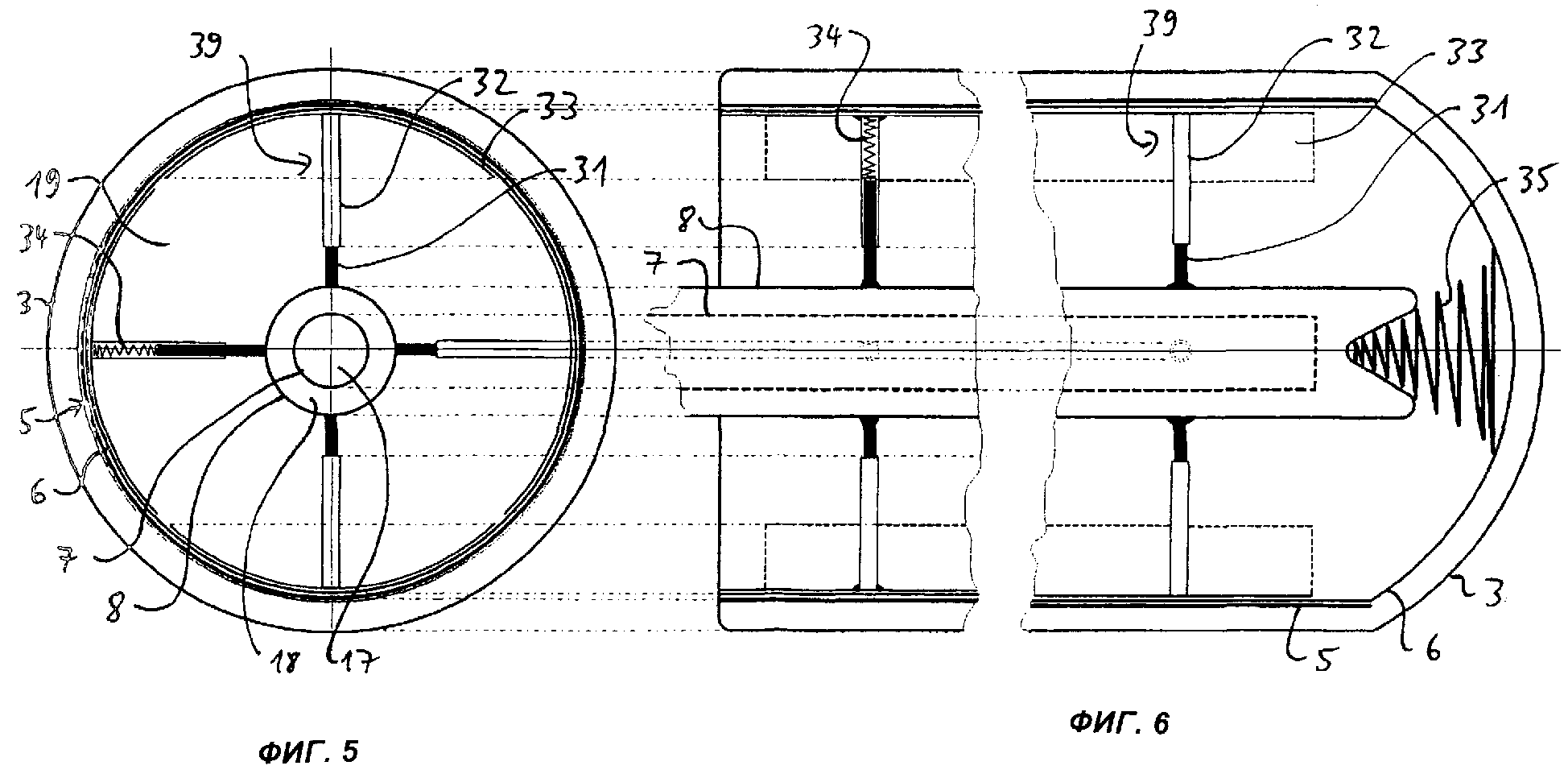

фиг.5 иллюстрирует теплообменник в поперечном сечении согласно еще одному варианту осуществления и

фиг.6 иллюстрирует теплообменник согласно фиг.5 на виде сбоку в частичном продольном разрезе.

Осуществление изобретения

На фиг.1 в поперечном сечении показан теплообменник согласно одному из вариантов осуществления изобретения. Теплообменник содержит вакуумную трубку, которая состоит из двух стеклянных трубок 3 и 6, вставленных одна в другую. Концы указанных трубок на одной стороне можно сплавить между собой, как это делают в колбе термоса. На рисунке каждая из трубок 3, 6 представлена в виде окружностей, изображенных двойными линиями. В зазоре 4, образующемся между указанными соосными трубками, постоянно поддерживается частичный вакуум, в частности с желательным давлением менее 0,1 Па. Такое разрежение в зазоре 4 предотвращает, в частности, конвективное излучение поглощенного солнечного тепла обратно во внешнюю зону.

Коллектор солнечной энергии обычно состоит из множества теплообменников, расположенных параллельно и/или последовательно, коллектора/распределителя 11, показанного на фиг.3, и несущей рамы 15 с наружным отражателем (на чертежах не показан). В рассматриваемом варианте осуществления изобретения теплообменник содержит трубку 7 для поступающего потока, трубку 8 для возвратного потока и теплопроводный элемент в виде теплопроводной перемычки 9, имеющей форму спирали. На фиг.2 показано, что теплопроводная перемычка 9 жестко соединена с трубкой 8 в зоне 10. В коллекторе солнечной энергии, состоящем из N теплообменников, представленном на фиг.3, соединение теплопроводной перемычки 9 в зоне 10 показано применительно к N-му теплообменнику.

Через трубку 7, предназначенную для поступающего потока и имеющую центральный объем 17, течет относительно холодная текучая среда-теплоноситель. Трубка 8, предназначенная для возвратного потока и находящаяся в постоянном соединении с коллектором/распределителем 11, вводит нагретую текучую среду-теплоноситель в объем 18, имеющий в поперечном сечении форму кольца. Коллектор/распределитель 11 выполняет функцию распределения и соединяет множество секций трубок 7, 8, снабженных соответствующими теплопроводными перемычками 9 и вакуумными трубками 3, 6, причем указанное распределение осуществляется гидравлическим образом в соответствии с принципом Тихельманна (Tichelmann). Температурные профили в объемах 17 и 18, содержащих текучую среду, соответствующие более высокой температуре снаружи и более холодной внутри, и/или режим противотока можно инвертировать, т.е. создать более холодную зону снаружи и/или режим течения в одном направлении. Объем текучей среды, собираемый от N коллекторов, далее выходит из корпуса 14 коллектора, имеющего изоляцию у своего выхода 13, причем до выхода текучая среда в каждом индивидуальном коллекторе взаимодействует с отражателями несущих рам 15.

Поглотитель 5 наносится по всей поверхности внутренней вакуумной трубки 6, например, в виде слоя, нанесенного посредством металлизации. При наличии очень хорошего вакуума, например при приведенных выше значениях давления, генерируются стабильные уровни температуры, превышающие 340°С. В этом варианте поглотитель может представлять собой, в частности, слои оксидов металла, наносимые посредством плазменной технологии. Если вакуум понижен, в зоне поглотителя 5 имеют место только относительно низкие температуры и поглотителем может быть бумага, покрытая алюминием, алюминированные материалы, состоящие из сложных полиэфиров, например материалы, поставляемые фирмой Dupont под торговой маркой "Mylar", или какие-либо другие материалы, помещаемые в эту зону частичного вакуума (в вакуум) зазора 4. Поглощаемая солнечная тепловая энергия передается теплопроводной перемычке 9, имеющей форму спирали, например, через стекло внутренней трубки 6. Слой поглотителя 5 можно нанести также на внутреннюю сторону трубки 6 и/или объединить его с указанной перемычкой.

Теплопроводная перемычка 9 имеет прямоугольную форму. Предпочтительно прикрепить ее к трубке 8 в зоне 10, например, припаяв твердым припоем. Затем указанную перемычку сворачивают вокруг трубки 8, создавая при этом предварительное напряжение перед тем, как протолкнуть оба эти компонента в двойную трубку 3, 6, образующую вакуумный объем, и заполнить тем самым промежуточное пространство 19. Предварительное напряжение перемычки прижимает ее к внутренней стенке трубки 6, в результате чего перемычка опирается на стенку в определенной зоне, составляющей, например, 90° (четверть окружности). Можно выбрать и меньшую, и (предпочтительно) большую зону.

Перемычка 9 упирается во внутреннюю стеклянную поверхность в максимально возможной угловой зоне, превышающей, в частности, 355°, предпочтительно почти 360°, составляя, например, 359°. Такие размеры создают определенные преимущества и позволяют избежать нежелательного образования конденсата.

Теплопроводная перемычка 9, имеющая в результате такого присоединения форму спирали в поперечном сечении устройства, плотно прижимается за счет собственного пружинящего усилия ко всей стеклянной поверхности трубки 6, образуя поверхностное покрытие. Таким образом достигается оптимальный уровень теплопередачи.

В данном варианте решения проблемы изобретение не только обеспечивает идеальную теплопроводность, но и за счет равномерного поверхностного давления внутри внутренней трубки 6 предотвращает формирование холодных контактов. В частности, в очень большой степени предотвращается образование конденсированной воды, которая в системах, известных из уровня техники, создает толстые окисленные слои, понижающие уровень преобразования солнечной энергии.

К недостаткам жестко вставленных теплопроводных перемычек относится различие коэффициентов расширения индивидуальных материалов (стекло, различные металлы и другие вещества), в результате чего, в числе прочих воздействий, между перемычками и трубками формируются зазоры, вызывающие указанные выше нежелательные эффекты.

Из этого вытекает еще одно преимущество применения теплопроводной перемычки 9. Оно заключается в том, что термически индуцированное относительное перемещение указанной перемычки по отношению к прилегающим поверхностям обеспечивает желаемое очищение, например, поверхности перемычки и стеклянной поверхности внутренней трубки 6. Сказанное справедливо для теплопроводной перемычки 9, закрепленной в зоне 10, однако такую перемычку можно также вставить с возможностью смещения таким образом, чтобы она посредством пружинящего усилия опиралась как на внутреннюю трубку 6, так и на трубку 8. Пространство 19 между указанными трубками можно заполнить, например, атмосферным воздухом или защитным газом. Кроме того, предусмотрена возможность использовать для этого частичный вакуум.

На фиг.4 в поперечном сечении показан теплообменник согласно другому варианту осуществления. Для идентичных деталей использованы те же цифровые обозначения, что и на предыдущих фигурах. В данном случае теплообменник также содержит вакуумную трубку, которая состоит из двух стеклянных трубок 3 и 6, вставленных одна в другую. Слой поглотителя 5 нанесен на наружную сторону, но, как и для примера, представленного на фиг.1, возможны и другие варианты выполнения.

В этом варианте осуществления теплопроводный элемент составлен из множества теплопроводных элементов в виде прямоугольных теплопроводных перемычек 29 (в показанном на фиг.4 устройстве их восемь), имеющих по два свободных конца 20 и, следовательно, обладающих С-образной конфигурацией. Предпочтительно прикрепить их к трубке 8 в зоне 10. Каждая перемычка 29 вставляется с предварительным напряжением между трубками 6 и 8, заполняя при этом промежуточное пространство 19. Предварительное напряжение каждой перемычки 29 прижимает ее к внутренней стенке трубки 6, в результате чего перемычка опирается на стенку в определенной угловой зоне. На фиг.4 проиллюстрирован вариант, в котором указанная зона соответствует 22,5°. Однако можно также выбрать размеры зоны больше или меньше указанного. Эти параметры зависят, кроме того, от количества использованных перемычек, но желательно полностью перекрыть внутреннюю поверхность трубки 6. Если предусмотрено наличие N теплопроводных перемычек 29, где N≥8, их свободные концы 20 могут опираться с предварительным напряжением, в частности, на стенки трубок 6, 8 в угловой зоне размером примерно 360°/N.

Теплопроводные перемычки 29, имеющие в сечении С-образную конфигурацию, за счет собственного пружинящего усилия плотно прижимаются ко всей стеклянной поверхности трубки 6, перекрывая всю эту поверхность. Таким образом достигается оптимальный уровень теплопередачи.

Каждую теплопроводную перемычку 29 можно прикрепить с одной стороны, например, на внутреннюю трубку 8, однако в альтернативном варианте или дополнительно такое прикрепление можно сделать также и на внутренней стенке трубки 6. В результате при термически индуцированном смещении трубок 6, 8 и перемычек 29 по отношению друг к другу один или оба свободных конца 20 перемещаются относительно смежных лицевых поверхностей.

В не показанном на чертежах варианте осуществления изобретения используются две теплопроводные перемычки 9, имеющие форму спиралей. Они прикреплены с взаимным угловым смещением, равным 180°, в угловой зоне 10 на внешней стенке системы трубок 8, через которую протекает текучая среда. Фактически каждый из этих элементов перекрывает угол 180°. Таким образом, образуются две спирали, заходящие одна в другую, причем теплопередача улучшается за счет двух опорных поверхностей и наличия двух перемычек по всему поперечному сечению. Аналогичным образом можно также за счет использования трех теплопроводных перемычек 9, имеющих форму спирали, перекрыть каждой из них фактически угол 120°. При наличии четырех таких перемычек (пленок) их прикрепляют к внутренней трубке 8 с угловым интервалом, составляющим, например, 90°. Длина свободного конца каждой перемычки 9, в частности, такова, чтобы она перекрывала, например, угловую зону 540-720°, причем свободный конец опирается на внутреннюю сторону трубки 6 или смежной теплопроводной перемычки 9.

На фиг.5 в поперечном сечении показан теплообменник согласно еще одному примеру варианта осуществления изобретения. Продольное сечение этого устройства диаметральной плоскостью представлено на фиг.6. Указанный теплообменник также содержит вакуумную трубку, которая состоит из двух стеклянных трубок 3 и 6, вставленных одна в другую. Слой поглотителя 5 нанесен на наружную сторону трубки 6. Пространство 19 между внутренней трубкой 6 и трубкой 8 можно заполнить, например, атмосферным воздухом или защитным газом. Предусмотрена возможность использовать для этого также частичный вакуум. В этом варианте осуществления каждый теплопроводный элемент 39 содержит, по меньшей мере, один теплопроводный металлический стержень 31, изготовленный, например, из меди. Указанный стержень припаян к наружной стороне трубки 8, предназначенной для возвратного потока, или присоединен к ней каким-либо другим образом. Из фиг.6 видно, что с каждым теплопроводным элементом 39 связаны два металлических стержня 31, расположенных на расстоянии друг от друга по оси кожуха трубки, ориентированного параллельно главной оси теплообменника. На каждый из указанных стержней установлена полая втулка 32, предпочтительно изготовленная из твердого материала, причем желательно из того же или с таким же коэффициентом теплового расширения. У одного своего конца втулки 32 прикреплены, например, посредством припаивания к теплопроводной перемычке 33. В собранном состоянии теплообменника перемычка 33 опирается на внутреннюю стенку трубки 6, причем для создания пружинящего упора желательно не изгибать перемычку предварительно. В этом варианте пружинящее воздействие передается двумя втулками 32 вследствие того, что в каждой втулке 32 помещен пружинящий элемент 34, например пружина сжатия. Указанная пружина опирается одним концом на теплопроводную перемычку 33, а у другого конца прижимается к верхушке стержня 31. В результате перемычка 33 надежно удерживается в контакте со стенкой трубки 6, обеспечивая хорошую проводимость тепла в трубку 8 посредством соединения через подпружиненный стержень 31 и втулку 32.

В показанном на фиг.5, 6 варианте осуществления комплекты из четырех стержней 31 с взаимным угловым разворотом на 90° вокруг оси теплообменника прикреплены к трубке 8 вокруг главной оси теплообменника в двух позициях, расположенных с взаимным смещением вдоль продольной оси. Кроме того, предусмотрено наличие четырех теплопроводных перемычек 33, к которым в надлежащих позициях прикреплены втулки 32. Размеры перемычек 33 выбирают таким образом, чтобы после введения в трубку 6 они плотно прилегали фактически ко всей внутренней поверхности трубки 6. Другими словами, каждая из четырех перемычек занимает угловую зону несколько менее 90° (=360°/4). Для завершения процесса сборки все пружины 34 вставляют во втулки 32, а блок, составленный из втулок и теплопроводных перемычек, приставляют к трубке 6 и сжимают таким образом, чтобы поверх перемычек в направлении продольной оси на него можно было вдвинуть трубку 6. В этом варианте внутренние трубки 7 и 8 предпочтительно подстраховать продольной конической пружиной 35, опирающейся на конец трубки 6 и входящей в соответствующее концевое углубление в этой трубке.

В проиллюстрированном варианте осуществления изобретения стержни 31, входящие в один узел, расположены в одной и той же продольной позиции относительно системы трубок 8. В других примерах их можно разместить и на различных продольных расстояниях друг от друга.

Кроме того, предусмотрена возможность прикрепить стержни 31 и втулки 32 соответственно к теплопроводной перемычке 33 и к системе трубок 8.

Вместо двух наборов по четыре точки прикрепления элементов 31, 32 и 34 и входящих в один комплект с ними четырех теплопроводных перемычек 33 можно использовать три или четыре набора по четыре точки прикрепления. С другой стороны, предусмотрена возможность использования только двух или трех таких перемычек, каждая из которых имеет две, три или более точек прикрепления. С точки зрения теплопроводности или стабильности теплообменника применять больше четырех теплопроводных перемычек 33, как правило, нет необходимости.

В не показанном на чертежах варианте осуществления изобретения каждая индивидуальная сборка стержень 31 - втулка 32 со вставленным пружинящим элементом 34 можно заменить единым пружинящим элементом. В этом варианте указанный элемент прикрепляется у одного своего конца к трубке 8, а у другого - к теплопроводной перемычке 33, после чего он выполняет функции всех трех элементов 31, 32, 34 для соответствующей точки прикрепления. По сравнению с вариантом осуществления, показанным на фиг.5, 6, предварительный монтаж несколько усложняется, т.к. в данном случае при проведении сборки необходимо прежде всего прикрепить пружинящие элементы, причем таким образом, чтобы они не утратили своей эластичности.

Трубки 3 и 6 могут состоять, в частности, из стекла. Внутренние трубки 7 и 8 могут быть металлическими, в частности медными, латунными, алюминиевыми или из нержавеющей стали (в такой последовательности соотносятся их технологические преимущества). Для указанных трубок 7, 8 выбирают металлы, которые предпочтительны в качестве хороших проводников тепла. Хорошим проводником тепла является и материал теплопроводной перемычки 9 или 29, в частности медь, латунь, алюминий, какие-либо пригодные модификации нержавеющей стали или мягкий листовой титан.

Реферат

Изобретение относится к области теплообмена. Теплообменник содержит вакуумную трубку с наружной стенкой и внутренней стенкой и систему трубок для протекания текучей среды, в которой находится текучая среда и внешняя стенка которой расположена соосно со стенками вакуумной трубки, по меньшей мере, один теплопроводный элемент, соединяющий внутреннюю стенку вакуумной трубки с внешней стенкой системы трубок, средство сбора и концентрации солнечной энергии, расположенное на стенке вакуумной трубки, которая обращена от теплопроводного элемента. По меньшей мере, один теплопроводный элемент выполнен с опорой на внешнюю стенку системы трубок или прикреплен к указанной внешней стенке и прижат с предварительным напряжением к внутренней стенке вакуумной трубки, причем каждый теплопроводный элемент в поперечном сечении имеет форму спирали и перекрывает угол 450°, предпочтительно более 720°. Изобретение должно обеспечить увеличение теплообмена с системой, через которую протекает текучая среда, и устранить возможность нежелательного старения, вызванного окисляющими эффектами, например, вследствие применения различающихся (в частности, металлических) материалов в индивидуальных трубопроводах или процессом конденсации. 4 з.п. ф-лы, 6 ил.

Комментарии