Способ изготовления конструкционного материала - RU2783136C1

Код документа: RU2783136C1

Чертежи

Описание

Изобретение относится к деревообрабатывающей промышленности, в частности к клееным деревянным конструкциям.

Известен слоистый древесный материал, выполненный в виде склеенных наружных и внутренних слоев из шпона, каждый внутренний слой выполнен из параллельно размещенных с интервалом полос шпона и является основанием для следующего слоя, полосы которого размещены под углом к полосам предыдущего, при этом начиная с третьего внутреннего слоя, полосы расположены относительно полос первого внутреннего слоя со смещением [Патент RU 2252865. Слоистый древесный материал / В.Г. Савенко, А.А. Лукаш, №2003135692/03; заявл.: 08.12.2003. - 4 с.].

Недостатком данного слоистого древесного материала является необходимость использования при его изготовлении качественного шпона, большой расход клея, что значительно удорожает производство и стоимость готовой продукции.

Известна ячеистая стеновая панель из древесных материалов, содержащая наружные и внутренние слои, выполненные из параллельно размещенных брусков с интервалами между ними, образующими внутренние полости, заполненные теплоизоляционным материалом [Патент на полезную модель RU 143493. Ячеистая стеновая панель из древесных материалов / А.А. Лукаш, А.С. Шитикова, М.С. Черенкова. №2013103112/13. заявл. 18.03.2014. - 3с.].

Недостатком данного материала является необходимость использования при его изготовлении древесного сырья в виде пиломатериалов, большой расход клея и сложность его нанесения, что значительно удорожает производство и стоимость готовой продукции.

Известен способ изготовления покрытия пола из фанерных реек, укладываемых рядами и установленных на ребро на лаги рамной конструкции, скрепленных клеегвоздевым способом [Патент на изобретение RU 2111322. Способ изготовления покрытия для пола из фанерной рейки / И.Г. Ираклеев, Р.Д. Бикбаев. №96106396/03. заявл. 03.04.1996. - 2 с.].

Недостатком данного материала является большая материалоемкость древесины и фанеры, необходимость использования крепежных элементов и ручного труда при его формировании.

Известна фанерная панель, включающая наружные слои из листов форматного лущеного шпона и внутренний слой, выполненный из параллельно размещенных фанерных реек, полученных при продольном раскрое отходов от форматной обрезки фанеры, с интервалами между ними, образующими внутренние полости [Патент на полезную модель RU 180251. Фанерная панель / С.А. Угрюмов. №2017127387. заявл. 31.07.2017. - 6 с.].

Недостатком данного материала является снижение прочности материала в поперечном направлении относительно направления укладки реек во внутреннем слое.

Наиболее близким к предложенному решению является способ изготовления конструкционного материала, заключающийся в подготовке и склеивании нескольких слоев реек, полученных из отходов форматной обрезки фанеры, при этом наружные слои конструкционного материала выполняют из реек, укладываемых вплотную вдоль продольной оси материала, каждый внутренний нечетный слой выполняют из реек, укладываемых на расстоянии друг от друга вдоль продольной оси материала, образуя продольные полости, каждый внутренний четный слой выполняют из реек, укладываемых на расстоянии друг от друга и под углом 35-55° к продольной оси материала, причем каждый последующий четный слой укладывают зеркально, при этом клей наносят только на четные слои (Патент на изобретение №2760899 RU Способ изготовления конструкционного материала / Е.В. Микрюкова, Е.В. Митрофанов, С.А. Угрюмов, Е.С. Шарапов. №2021113537. заявл. 13.05.2021. - 5 с.) - прототип.

Недостатками прототипа являются сложность сохранения относительного положения реек в слоях при нанесении клея, большой расход клея за счет его затекания в полости между рейками, что значительно удорожает производство и стоимость готовой продукции. Неизбежное наличие просветов между продольными рейками наружных слоев материала требует дополнительных материальных и трудовых затрат на их шпаклевку и шлифование.

Технической задачей предлагаемого изобретения является упрощение сборки и склеивания изделия, снижение расхода клея, повышение декоративных и эксплуатационных свойств лицевых поверхностей конструкционного материала, повышение качества и снижение стоимости готовой продукции.

Технический результат достигается тем, что в способе изготовления конструкционного материала, включающем подготовку, сборку в пакет и склеивание нескольких слоев реек, укладку реек в каждом слое на расстоянии друг от друга под углом к продольной оси материала и зеркально по отношению к рейкам в соседних рядах реек, при сборке конструкционного материала укладывают дополнительные наружные и внутренние слои пакета из листов лущеного шпона с направлением волокон древесины вдоль продольной оси материала, на которые перед сборкой наносят клей с одной стороны на наружные и с двух сторон на внутренние листы шпона, при этом внутренние листы шпона укладывают между каждым слоем реек, развернутых под углом 10-80° к продольной оси материала

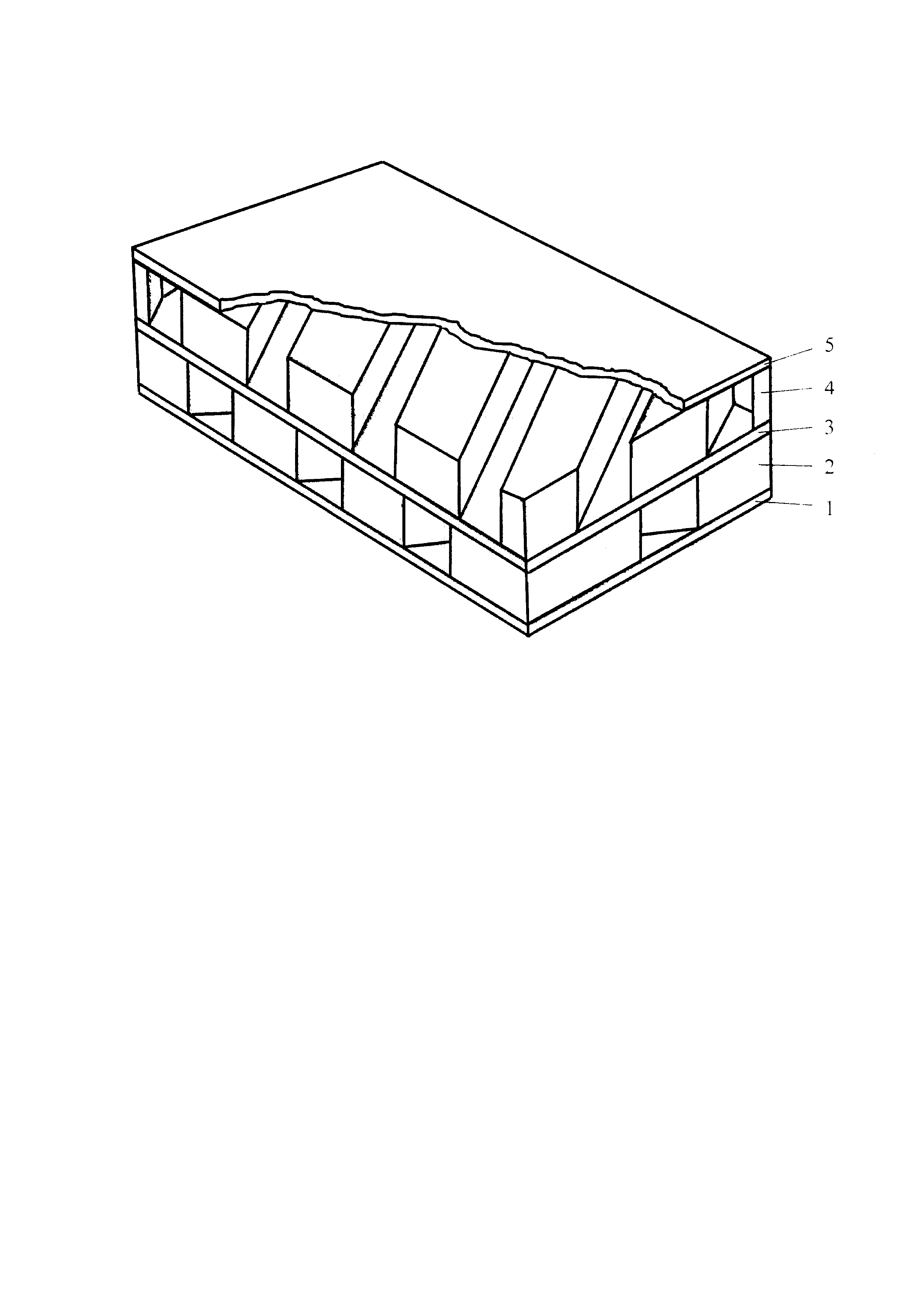

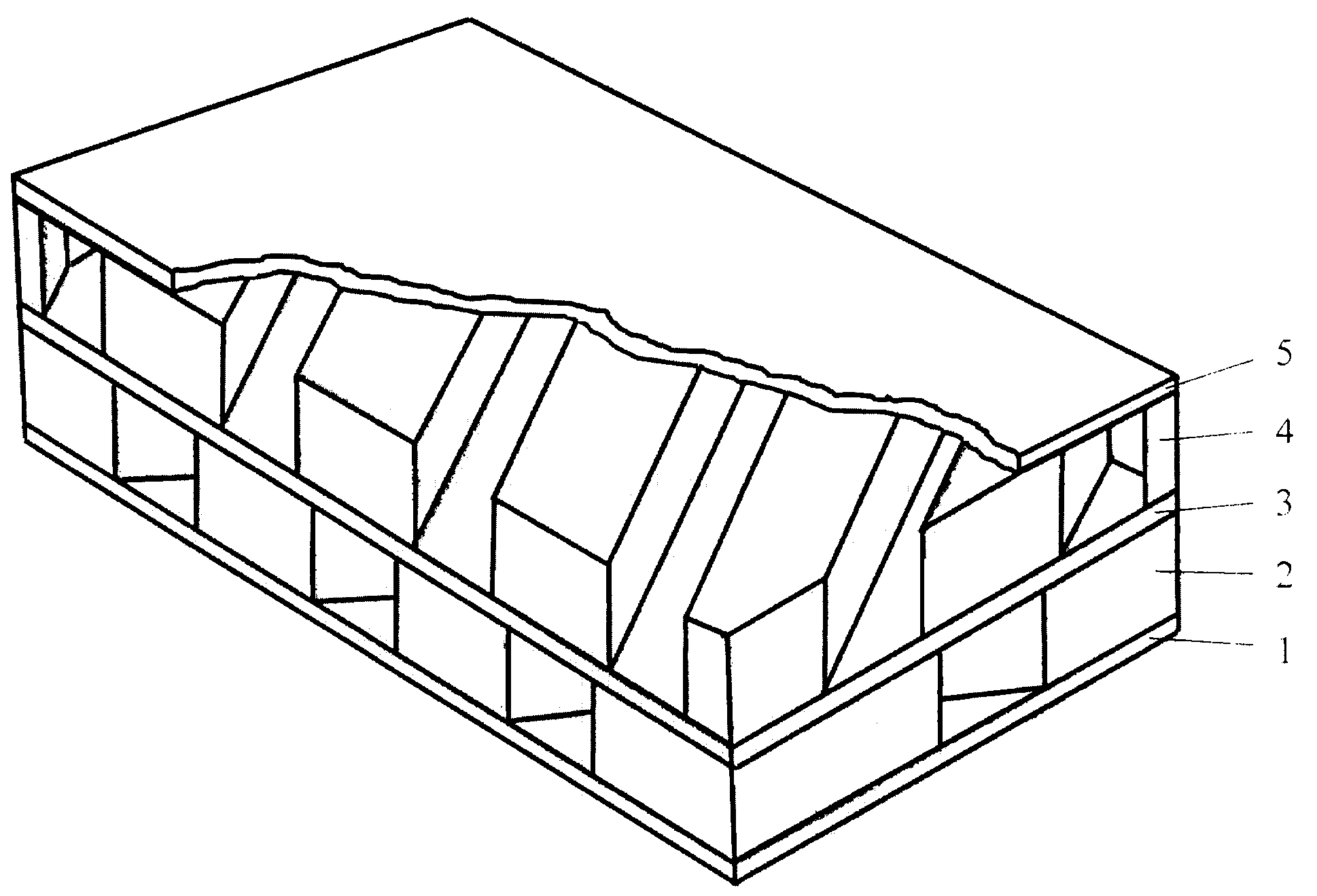

На чертеже показана структура конструкционного материала, выполненного, например, в виде клееного бруса. Согласно чертежу вначале на столе укладывается первый слой - лист лущеного шпона 1, намазанный по верхней пласти клеем с ориентацией волокон древесины листа вдоль продольной оси собираемого клееного бруса. Далее на лист шпона укладывают рейки 2 на определенном равном расстоянии друг от друга под углом 10-80° к продольной оси бруса. Затем на сформированный слой реек укладывают лист шпона 3 с нанесенным на его верхнюю и нижнюю пласти клеем. Далее на лист шпона укладывают рейки 4 на определенном равном расстоянии друг от друга под углом 10-80° к продольной оси бруса, но зеркально по отношению к рейкам нижнего ряда. Затем на сформированный слой реек укладывают лист шпона 5 с нанесенным на его нижнюю пласть клеем. Аналогичным образом последовательно укладывают слои бруса и, собрав в пакет заданное число слоев, укладывают на последний верхний слой реек лист шпона с нанесенным на его нижнюю пласть клеем. Далее собранный пакет подвергают пьезо- и механической обработке, используя известные технологические решения.

Способ изготовления конструкционного материала позволяет упростить сборку и склеивание конструкционного изделия, так нанесение клея на листы шпона с помощью серийных клеенаносящих вальцов осуществляется гораздо легче, чем последовательное нанесение клея на слои, практически не удерживаемых от смещения планок при механическом воздействии клеенаносящего устройства. Расход клея при осуществлении способа снижается на 30-35%, так исключается его затекание в полости между рейками. Расширение диапазона углов поворота реек в слоях не снижает прочности готового материала, что подтверждается опытом изготовления подобных конструкций (Birman A.R., Tambi А.А., Ugryumov S.A., Belonogova N.A. Improvement of the construction of a glued panel parquet with an increase in its handling // Polymer Science Series D: MAIK Nauka / Interperiodica distributed exclusively by Springer Science+Business Media LLC, 2022. - V. 15. -№1. - P. 60-63. DOI: 0.1134/S1995421222010063.), a минимизация углов разворота снижает объем отходов при механической обработке сформированного и склеенного пакета. Повышаются декоративные свойства конечной продукции за счет облицовки первого и последнего слоя реек листами шпона, снижаются материальные и трудовые затраты на отделку лицевых поверхностей конструкционного материала, которые необходимы при изготовлении изделий по способу, предлагаемому в прототипе. Дополнительные расходы на используемые в конструкции листы шпона компенсируются уменьшением расходов на клей, на процесс производства и возможность использования серийного оборудования.

Сопоставительный анализ заявляемого способа и прототипа выявляет наличие отличительных признаков у заявляемого способа по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого решения критерию «новизна».

Наличие отличительных признаков дает возможность получить положительный эффект. Использование заявляемого технического решения в лесной промышленности обеспечивает ему соответствие критерию «промышленная применимость».

Реферат

Изобретение относится к деревообрабатывающей промышленности, в частности к клееным деревянным конструкциям. Технический результат: упрощение сборки и склеивания изделия, снижение расхода клея, повышение декоративных и эксплуатационных свойств лицевых поверхностей конструкционного материала, повышение качества и снижение стоимости готовой продукции. В способе изготовления конструкционного материала, включающем подготовку, сборку в пакет и склеивание нескольких слоев реек, укладку реек в каждом слое на расстоянии друг от друга под углом к продольной оси материала и зеркально по отношению к рейкам в соседних рядах реек, при сборке конструкционного материала укладывают дополнительные наружные и внутренние слои пакета из листов лущеного шпона с направлением волокон древесины вдоль продольной оси материала, на которые перед сборкой наносят клей с одной стороны на наружные и с двух сторон на внутренние листы шпона, при этом внутренние листы шпона укладывают между каждым слоем реек, развернутых под углом 10-80° к продольной оси материала. 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Фанерная плита

Комментарии