Полимер в многослойных цветных и/или декоративных системах покрытия - RU2650116C2

Код документа: RU2650116C2

Описание

Изобретение относится к новому полимеру. Кроме того, оно относится к окрашенному материалу базового покрытия на водной основе, который содержит указанный полимер, и к применению указанного полимера в окрашенных материалах базового покрытия на водной основе. Кроме того, оно относится к способу изготовления многослойных систем покрытия, а также к многослойным системам покрытия, которые могут быть получены посредством указанного способа. Более того, настоящее изобретение относится к повторному покрытию дефектных участков на многослойных системах покрытия.

В предыдущем уровне техники раскрыто множество способов изготовления многослойных цветных и/или декоративных систем покрытия. Известным из предыдущего уровня техники (см., например, заявку на получение патента Германии DE 19948004 А1, страница 17, строка 37 - страница 19, строка 22, или патент Германии DE 10043405 С1, колонка 3, параграф [0018], и колонка 8, параграф [0052] - колонка 9, параграф [0057], в сочетании с колонкой 6, параграфом [0039] - колонкой 8, параграфом [0050]) является следующий способ, который включает

(1) нанесение водного окрашенного материала базового покрытия на основу,

(2) образование полимерной пленки из материала покрытия, который был нанесен на стадии (1),

(3) нанесение материала покровного лака на полученную пленку базового покрытия, и впоследствии

(4) отверждение пленки базового покрытия вместе с пленкой покровного лака.

Указанный способ широко применяется, например, как для первоначального (ППО - первоначального производителя оборудования) покрытия автотранспортных средств, так и для покрытия металлических и пластмассовых частей, подходящих для установки в или на транспортные средства. В случае указанных операций, при определенных условиях, возникают проблемы прилипания, в частности между базовым покрытием и покровным лаком. Более того, указанный способ также применяют для повторного покрытия кузовов автотранспортного средства. Указанное относится не только к повторному покрытию автотранспортных средств ППО, а также к повторному покрытию автотранспортных средств, которое происходит, например, в мастерской. Особой проблемой в этом случае является прилипание между первоначальным покрытием и базовым покрытием, которое применяют для повторного покрытия.

По причине изложенного, задача настоящего изобретения состояла в предоставлении полимера, который можно применять для изготовления покрытий, которые не имеют указанных выше недостатков предыдущего уровня техники. Указанное относится к улучшению прилипания как при покрытии металлических и пластмассовых основ, так и при повторном покрытии во время ремонта автомобиля. Важным фактором при покрытии металлических и пластмассовых основ является как прилипание базового покрытия к основе, так и прилипание между базовым покрытием и покровным лаком. В случае повторного покрытия во время ремонта автомобиля, важным фактором, наряду с прилипанием между базовым покрытием и покровным лаком, является прилипание между базовым покрытием и первоначальным покрытием. Указанное особенно должно быть улучшено при повторном покрытии автомобиля ППО.

Проблемы с прилипанием особенно заметны, когда покрытые основы подвергаются атмосферным воздействиям. По причине изложенного, задачей настоящего изобретения было также предоставление покрытий, которые все еще имеют отличные свойства прилипания, даже после того, как они были подвержены атмосферным воздействиям.

В случае подвержения атмосферным воздействиям, слабое прилипание, в частности, также проявляется в частоте встречаемости пузырей и вздутия. Более того, дополнительной задачей настоящего изобретения, было предотвратить или снизить частоту встречаемости пузырей и вздутия.

Указанная задача неожиданно была достигнута при помощи полимера, который можно получить с помощью проведения реакции

(а) димерных жирных кислот с

(б) по меньшей мере одним простым полиэфиром общей структурной формулы (I)

где R представляет собой С3-С6 алкиленовый радикал, и n выбирают соответственно таким образом, что указанный простой полиэфир имеет средиечисловую молекулярную массу, которая составляет 450-2200 г/моль, при этом компоненты (а) и (б) применяют в молярном соотношении, которое составляет 0,7/2,3-1,3/1,7, и при этом полученный полимер имеет среднечисловую молекулярную массу, которая составляет 1500-5000 г/моль, и кислотное число <10 мг KOH/г.

Условие, при котором n выбирают таким образом, чтобы указанный простой полиэфир имел среднечисловую молекулярную массу, которая составляет 450-2200 г/моль, может быть проиллюстрировано следующим образом: В случае, когда, например, R представляет собой тетраметиленовый радикал и среднечисловая молекулярная масса должна составлять 1000 г/моль, n составляет среднее между 13 и 14.

Компонент (а):

Димерные жирные кислоты представляют сбой смеси, полученные с помощью олигомеризации ненасыщенных жирных кислот. Исходными материалами, которые применяют, могут быть ненасыщенные С12-С22 жирные кислоты.

В контексте настоящего изобретения является предпочтительным применять C18 жирные кислоты. Особенное предпочтение отдают применению С18 жирных кислот, и очень особенное предпочтение отдают применению линоленовой, линолевой и/или олеиновой кислоте.

В зависимости от условий реакции, указанная выше олигомеризация приводит к получению смеси, которая содержит, в основном, димерные, а также тримерные молекулы, а также мономерные молекулы и другие побочные продукты. Очищение обычно осуществляют посредством дистилляции. Коммерчески доступные димерные жирные кислоты, как правило, содержат по меньшей мере 80% от массы димерных молекул, до 19% от массы тримерных молекул, и не больше, чем 1% от массы мономерных молекул и других побочных продуктов.

В контексте настоящего изобретения является предпочтительным применять димерные жирные кислоты, которые содержат по меньшей мере до 90% от массы димерных молекул, меньше, чем 5% от массы тримерных молекулы и меньше, чем 5% от массы мономерных молекул и других побочных продуктов. В частности, является предпочтительным применять димерные жирные кислоты, которые содержат до 95%-98% от массы димерных молекул, меньше, чем 5% от массы тримерных молекул, и меньше, чем 1% от массы мономерных молекул и других побочных продуктов. Также, в частности, предпочтительным является применение димерных жирных кислот, которые содержат по меньшей мере до 98% от массы димерных молекул, меньше, чем 1,5% от массы тримерных молекул, и меньше, чем 0,5% от массы мономерных молекул и других побочных продуктов.

В зависимости от условий реакции, димерные жирные кислоты включают как алифатические, так и ароматические молекулярные фрагменты. Алифатические молекулярные фрагменты дополнительно могут быть поделены на линейные и циклические фрагменты, которые, в свою очередь, могут быть насыщенными или ненасыщенными. С помощью гидрирования является возможным превращать ароматические и ненасыщенные алифатические молекулярные фрагменты в соответствующие насыщенные алифатические молекулярные фрагменты.

В контексте настоящего изобретения является предпочтительным применять те димерные жирные кислоты, которые почти исключительно содержат насыщенные алифатические молекулярные фрагменты и, таким образом, предпочтительно имеют йодное число ≤10 г/100 г.

В частности, предпочтительными димерными жирными кислотами являются те кислоты, которые содержат по меньшей мере до 98% от массы димерных молекул, меньше, чем 1,5% от массы тримерных молекул, и меньше, чем 0,5% от массы мономерных молекул и других побочных продуктов, и, более того, имеют йодное число ≤10 г/100 г.

Димерные жирные кислоты, применение которых является особенно предпочтительным, включают Radiacid 0970, Radiacid 0971, Radiacid 0972, Radiacid 0975, Radiacid 0976, и Radiacid 0977 от компании Oleon, Pripol 1006, Pripol 1009, Pripol 1012, и Pripol 1013 от компании Unichema, Empol 1009, Empol 1061, и Empol 1062 от компании Cognis, и Unidyme 10 и Unidyme TI от компании Arizona Chemical.

Компонент (б):

В качестве компонента (б) применяют по меньшей мере один простой полиэфир общей структурной формулы (I)

где R представляет собой С3-С6 алкильный радикал. Индекс n должен быть выбран в каждом случае таким образом, чтобы указанный простой полиэфир имел среднечисловую молекулярную массу, которая составляет 450-2200 г/моль. Более предпочтительно, имел среднечисловую молекулярную массу, которая составляет 700-1400 г/моль, и очень предпочтительно 800-1200 г/моль. Среднечисловую молекулярную массу определяют с помощью гель-проникающей хроматографии, по сравнению с полиметилметакрилатным стандартом; элюент: тетрагидрофуран.

В простом полиэфире, подходящем для применения в соответствии с изобретением, все n радикалов R могут быть одинаковыми. Тем не менее, также является возможным, чтобы были представлены разные виды радикалов R. Предпочтительно все из радикалов R являются одинаковыми.

R предпочтительно представляет собой С3 или С4-алкиленовый радикал. Более предпочтительно R представляет собой изопропиленовый радикал или тетраметиленовый радикал.

В частности, особенно предпочтительным простым полиэфиром, подходящим для применения в соответствии с изобретением, является полипропиленгликоль или политетрагидрофуран.

Получение полимера в соответствии с изобретением не имеет каких-либо особенностей. Эстерификацию обычно осуществляют посредством сепаратора воды. В этом случае компоненты (а) и (б) применяют в молярном соотношении, которое составляет 0,7/2,3-1,3/1,7, предпочтительно составляет 0,8/2,2-1,2/1,8, и очень предпочтительно 0,9/2,1-1,1/1,9. Реакция останавливается, если полимер в соответствии с изобретением имеет кислотное число, которое составляет <10 мг KOH/г. Предпочтительно он имеет кислотное число, которое составляет <7,5 мг KOH/г, и очень предпочтительно кислотное число составляет <5 мг KOH/г. Кислотное число в этом случае определяют в соответствии со стандартом DIN 53402.

Полученный полимер имеет среднечисловую молекулярную массу, которая составляет 1500-5000 г/моль, предпочтительно 2000-4500 г/моль, и очень предпочтительно 3000-4000 г/моль. Среднечисловую молекулярную массу определяют с помощью гель-проникающей хроматографии, по сравнению с полиметилметакрилатным стандартом; элюент: тетрагидрофуран.

Растворимость в воде полимеров в соответствии с изобретением является низкой. Если их применяют в водных системах, то они по причине их несмешиваемости аккумулируются на поверхностях раздела фаз, и в результате изложенного способны воздействовать на улучшение прилипания соседних слоев.

Если среднечисловая молекулярная масса в 5000 г/моль превышена, тогда растворимость в водных системах полимеров в соответствии с изобретением становится настолько низкой, что они имеют тенденцию к кристаллизации и могут подвергаться осаждению. Если среднечисловая молекулярная масса составляет ниже 1500 г/моль, тогда растворимость указанного полимера в воде повышается до такой степени, что он больше не способен аккумулироваться в достаточной концентрации на поверхностях раздела фаз. В этом случае улучшение прилипания уже не достигается.

Особенно предпочтительные варианты осуществления указаны ниже:

а) В одном особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, димерную жирную кислоту получают из линоленовой, линолевой и/или олеиновой кислоты, содержащей по меньшей мере до 98% от массы димерных молекул, меньше, чем 1,5% от массы тримерных молекул, и меньше, чем 0,5% от массы мономерных молекул и других побочных продуктов, и имеющей йодное число, которое составляет ≤10 г/100 г.

б) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, простой полиэфир, подходящий для применения в соответствии с изобретением, представляет собой полипропиленгликоль или политетрагидрофуран и, более того, имеет среднечисловую молекулярную массу, которая составляет 800-1200 г/моль.

в) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, компоненты (а) и (б) применяют в молярном соотношении, которое составляет 0,9/2,1-1,1/1,9.

г) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, он имеет кислотное число, которое составляет <5 мг KOH/г.

д) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, он имеет среднечисловую молекулярную массу, которая составляет 300-04000 г/моль.

В одном особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, все из признаков, указанных в пунктах а)-д), применяются в комбинации.

Настоящее изобретение, кроме того, относится к окрашенному материалу базового покрытия на водной основе, который содержит по меньшей мере один полимер в соответствии с изобретением.

Материал базового покрытия представляет собой цветной находящийся посредине материал покрытия, который применяют в покрытии автотранспортного средства, а также как общее промышленное покрытие. Его наносят, как правило, на металлические или пластмассовые основы, которые были предварительно обработаны с использованием грунтовки или вяжущего материала для первичной обработки поверхности и, в зависимости, от случая его даже наносят непосредственно на пластмассовые основы. Основы, которые при этом используются, могут также включать имеющиеся покрытия, которые могут также требовать предварительной обработки (например, шлифовки). Сейчас вполне обычно наносить больше, чем одно пленочное базовое покрытие. В таком случае, соответственно, первое пленочное базовое покрытие представляет собой основу для второго покрытия. Для того чтобы защитить базовое пленочное покрытие от воздействия, в частности, окружающей среды, поверх него наносят по меньшей мере один дополнительный пленочный покровной лак.

Общая сумма массовых процентов количества полимеров, основанных на общей массе окрашенного материала базового покрытия на водной основе, т.е. всех полимеров в соответствии с изобретением, предпочтительно составляет 0,1%-30% от массы, более предпочтительно 1%-20% от массы, и очень предпочтительно 1,5%-15% от массы, или даже 2%-12% от массы.

Если количество полимера в соответствии с изобретением составляет ниже 0,1% от массы, то возможно, что улучшения прилипания больше не достигается. Если количество составляет больше, чем 30% от массы, то в некоторых случаях это может привести к недостатку, такому как, например, несмешиваемость указанного полимера в материале базового покрытия. Такая несмешиваемость может проявляться, например, в неоднородном течении, а также в флотировании или осаждении.

Как уже было описано выше, полимер в соответствии с изобретением имеет слабую растворимость в водных системах. По этой причине его предпочтительно применять при изготовлении окрашенного материала базового покрытия на водной основе непосредственно, а не только добавлять к другим образом изготовленному материалу базового покрытия, после изготовления указанного материала.

В одном предпочтительном варианте осуществления, общая сумма массовых процентов количества всех полимеров в соответствии с изобретением составляет 0,1%-30% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Если применяют предпочтительные варианты осуществления полимеров в соответствии с изобретением, то общая сумма массовых процентов количества всех полимеров в соответствии с предпочтительными вариантами осуществления изобретения также предпочтительно составляет 0,1%-30% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Особенно предпочтительно, окрашенный материал базового покрытия на водной основе, в качестве полимеров в соответствии с изобретением содержит исключительно предпочтительные варианты осуществления полимеров в соответствии с изобретением.

В одном предпочтительном варианте осуществления, общая сумма массовых процентов количества всех полимеров в соответствии с изобретением составляет 1%-20% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Если применяют предпочтительные варианты осуществления полимеров в соответствии с изобретением, то общая сумма массовых процентов количества полимеров всех предпочтительных вариантов осуществления полимеров в соответствии с изобретением также предпочтительно составляет 1%-20% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Особенно предпочтительно, окрашенный материал базового покрытия на водной основе, в качестве полимеров в соответствии с изобретением содержит исключительно предпочтительные варианты осуществления полимеров в соответствии с изобретением.

В одном особенно предпочтительном варианте осуществления, общая сумма массовых процентов количества всех полимеров в соответствии с изобретением составляет 1.5%-15% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Если применяют предпочтительные варианты осуществления полимеров в соответствии с изобретением, то общая сумма массовых процентов количества полимеров всех предпочтительных вариантов осуществления полимеров в соответствии с изобретением предпочтительно также составляет 1,5%-15% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Особенно предпочтительно, окрашенный материал базового покрытия на водной основе, в качестве полимеров в соответствии с изобретением содержит исключительно предпочтительные варианты осуществления полимеров в соответствии с изобретением.

В одном также особенно предпочтительном варианте осуществления, общая сумма массовых процентов количества всех полимеров в соответствии с изобретением составляет 2%-12% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Если применяют предпочтительные варианты осуществления полимеров в соответствии с изобретением, то общая сумма массовых процентов количества полимеров всех предпочтительных вариантов осуществления полимеров в соответствии с изобретением предпочтительно также составляет 2%-12% от массы, из расчета общей массы окрашенного материала базового покрытия на водной основе. Особенно предпочтительно, окрашенный материал базового покрытия на водной основе, в качестве полимеров в соответствии с изобретением содержит исключительно предпочтительные варианты осуществления полимеров в соответствии с изобретением.

Примеры вариантов осуществления полимеров в соответствии с изобретением, которые являются предпочтительными в указанном контексте, включают следующие особенно предпочтительные варианты осуществления:

а) В одном особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, димерную жирную кислоту получают из линоленовой, линолевой и/или олеиновой кислоты, содержащей по меньшей мере до 98% от массы димерных молекул, меньше, чем 1,5% от массы тримерных молекул, и меньше, чем 0,5% от массы мономерных молекул и других побочных продуктов, и которая имеет йодное число, которое составляет ≤10 г/100 г.

б) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, простой полиэфир, подходящий для применения в соответствии с изобретением, представляет собой полипропиленгликоль или политетрагидрофуран и, более того, имеет среднечисловую молекулярную массу, которая составляет 800-1200 г/моль.

в) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, компоненты (а) и (б) применяют в молярном соотношении, которое составляет 0,9/2,1-1,1/1,9.

г) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, он имеет кислотное число, которое составляет <5 мг KOH/г.

д) В другом особенно предпочтительном варианте осуществления полимера в соответствии с изобретением, он имеет среднечисловую молекулярную массу, которая составляет 3000-4000 г/моль.

В качестве дополнительного примера вариантов осуществления полимеров в соответствии с изобретением, которые являются предпочтительными в указанном контексте, можно упомянуть вариант осуществления, в котором все из признаков, указанных в пунктах а)-д), применяются в комбинации.

Материалы базового покрытия, которые применяют в соответствии с изобретением, содержат цветные и/или декоративные пигменты. Такие цветные пигменты и декоративные пигменты являются известными специалисту в данной области и описаны, например, в

Для целей настоящего изобретения является предпочтительным применять материалы базового покрытия, которые в качестве связывающих веществ содержат связывающие вещества, отверждающиеся физически, термически или как термически, так и с использованием актиничного излучения.

Кроме полимера в соответствии с изобретением, окрашенные материалы базового покрытия на водной основе в соответствии с изобретением, особенно предпочтительно содержат по меньшей мере одну полиуретановую смолу. Материалы покрытия указанного вида, которые содержат полиуретановую смолу, обычно также могут отвердевать физически, термически, или как термически, так и с использованием актиничного излучения.

В контексте настоящего изобретения, термин "физическое отверждение" обозначает образование пленки в результате выделения растворителя из растворов полимера или дисперсий полимера. Обычно, для указанной цели сшивающие агенты не требуются.

В контексте настоящего изобретения, термин "термическое отверждение" обозначает вызванное нагревом сшивание покрывающей пленки, где в исходном материале покрытия применяют либо отдельный сшивающий агент, либо также самосшивающиеся связывающие вещества. Сшивающий агент содержит реактивные функциональные группы, которые являются дополняющими для реактивных функциональных групп, присутствующим в связывающих веществах. Обычно это группы, которые в уровне техники указаны как внешние сшивающие группы. Если дополняющие реактивные функциональные группы или аутореактивные функциональные группы, т.е., группы, которые вступают в реакцию с группами того же вида, уже присутствуют в молекулах связывающего вещества, то связывающие вещества являются самосшивающимися. Примеры подходящих дополняющих реактивных функциональных групп и аутореактивных функциональных групп известны из заявки на получение патента Германии DE 19930665 А1, страница 7, строка 28 - страница 9, строка 24.

В контексте настоящего изобретения, актиничное излучение означает электромагнитное излучение, такое как излучение ближнего инфракрасного диапазона (БИК), УФ-излучение, в частности УФ-излучение, а также корпускулярное излучение, такое как излучение электронов. Отверждение в результате УФ-излучения обычно вызывается радикальными или катионными фотоинициаторами.

Если совместно применяют термическое отверждение и отверждение с использованием актиничного светового излучения, то также применяют термин "двойное отверждение".

В настоящем изобретении, предпочтительными материалами базового покрытия являются те материалы, которые отверждаются физически, а также те материалы, которые отверждаются термически, или материалы, которые отверждаются как термически, так и с использованием актиничного излучения, другими словами, материалы, которые отверждаются посредством "двойного отверждения".

Предпочтительными термически отверждаемыми материалами базового покрытия являются те материалы, которые содержат связывающее вещество на основе полиуретановой смолы, и аминосмолу или блокированный или неблокированный полиизоцианат в качестве сшивающего агента, предпочтительно аминосмолу. Среди аминосмол, меламиновые смолы являются предпочтительными.

Предпочтительно присутствующая полиуретановая смола может быть ионно и/или неионно гидрофильно стабилизирована. В предпочтительных вариантах осуществления настоящего изобретения, полиуретановая смола является ионно гидрофильно стабилизированной. Предпочтительные полиуретановые смолы являются линейными или содержат разветвления. Особенное предпочтение отдают полиуретановой смоле, в присутствии которой были полимеризованы олефин-ненасыщенные мономеры. Полиуретановая смола (А) в этом случае может присутствовать в дополнение к полимеру, полученному в результате полимеризации олефин-ненасыщенных мономеров, без ковалентного связывания указанных мономеров друг с другом. Тем не менее, для полиуретановой смолы (А) также возможно ковалентно связываться с полимером, полученным в результате полимеризации олефин-ненасыщенных мономеров. Предпочтительно олефин-ненасыщенные мономеры являются мономерами, содержащими акрилатные и/или метакрилатные группы. Для мономеров, содержащих акрилатные и/или метакрилатные группы, является также предпочтительным применяться в комбинации с дополнительными олефин-ненасыщенными соединениями, которые вообще не содержат акрилатных или метакрилатных групп. Олефин-ненасыщенные мономеры, связанные с полиуретановой смолой (А), более предпочтительно представляют собой мономеры, содержащие акрилатные группы или метакрилатные группы, образующие полиуретан (мет)акрилаты. Очень особенно предпочтительной полиуретановой смолой является полиуретан (мет)акрилат. Предпочтительно присутствующая полиуретановая смола отверждается физически, термически, или как термически, так и с использованием актиничного излучения. В частности, она отверждается термически, или как термически, так и с использованием актиничного излучения. Особенно предпочтительно полиуретановая смола содержит реактивные функциональные группы, с помощью которых возможно внешнее сшивание.

Подходящие насыщенные или ненасыщенные полиуретановые смолы, например, описаны в

- заявке на получение патента Германии DE 19914896 А1, колонка 1, строки 29-49, и колонка 4, строка 23 - колонка 11, строка 5;

- заявке на получение патента Германии DE 19948004 А1, страница 4, строка 19 - страница 13, строка 48;

- заявке на получение Европейского патента ЕР 0228003 А1, страница 3, строка 24 - страница 5, строка 40;

- заявке на получение Европейского патента ЕР 0634431 А1, страница 3, строка 38 - страница 8, строка 9; или

- международной заявке на получение патента WO 92/15405, страница 2, строка 35 - страница 10, строка 32.

Для получения полиуретановой смолы является предпочтительным применять алифатические, циклоалифатические, алифатически-циклоалифатические, ароматические, алифатически-ароматические и/или циклоалифатически-ароматические полиизоцианаты, известные специалисту в данной области.

В качестве содержащего спирт компонента для получения полиуретановых смол предпочтительно применять насыщенные и ненасыщенные полиолы, с относительно высокой молекулярной массой и низкой молекулярной массой, а также, необязательно, моноспирты в незначительных количествах, которые являются известными специалисту в данной области. Применяемые полиолы с низкой молекулярных массой, в частности представляют собой диолы, а также, в незначительных количествах, триолы, с целью привнесения разветвлений. Примерами подходящих полиолов с относительно высокой молекулярной массой являются насыщенные или олефин-ненасыщенные сложные полиэфирполиолы и/или простые полиэфирполиолы. Применяемые полиолы с относительно высокой молекулярной массой, в частности представляют собой сложные полиэфирполиолы, особенно те, которые имеют среднечисловую молекулярную массу, которая составляет 400-5000 г/моль (определенную с помощью гельпроникающей хроматографии, по сравнению с полиметилметакрилатным стандартом, с тетрагидрофураном в качестве элюента).

Для гидрофильной стабилизации и/или для повышения дисперсности в водной среде, предпочтительно присутствующая полиуретановая смола может содержать отдельные ионные группы и/или группы, которые могут быть превращены в ионные группы (потенциально ионные группы). Такие полиуретановые смолы указаны в контексте настоящего изобретения как ионно гидрофильно стабилизированные полиуретановые смолы. Также могут присутствовать неионные гидрофильно модифицирующие группы. При этом предпочтение отдают ионно гидрофильно стабилизированным полиуретанам. В частности, модифицирующие группы представляют собой

- функциональные группы, которые могут быть превращены в катионы с помощью нейтрализующих агентов и/или кватернизующих агентов и/или катионных групп (катионная модификация)

или

- функциональные группы, которые могут быть превращены в анионы с помощью нейтрализующих агентов, и/или анионных групп (анионная модификация)

и/или

- неионные гидрофильные группы (неионная модификация).

Как известно специалисту в данной области, функциональные группы для катионной модификации например, представляют собой первичные, вторичные и/или третичные аминогруппы, вторичные сульфидные группы и/или третичные фосфиновые группы, в частности третичные аминогруппы и вторичные сульфидные группы (функциональные группы, которые могут быть превращены в катионные группы с помощью нейтрализующих агентов и/или кватернизующих агентов). Также заслуживающими внимания являются катионные группы, полученные из упомянутых выше функциональных групп в результате применения нейтрализующих агентов и/или кватернизующих агентов, известные специалисту в данной области, такие как первичные, вторичные, третичные и/или четвертичные аммониевые группы, третичные сульфониевые группы и/или четвертичные фосфониевые группы, в частности четвертичные аммониевые группы и третичные сульфониевые группы.

Функциональные группы для анионной модификации, как это является известным, представляют собой, например, группы карбоновой, сульфоновой и/или фосфоновой кислоты, в частности группы карбоновой кислоты (функциональные группы, которые могут быть превращены в анионные группы с помощью нейтрализующих агентов), а также анионные группы, полученные из упомянутых выше функциональных групп в результате применения нейтрализующего агента, известные специалисту в данной области, такие как карбоксилатные, сульфонатные и/или фосфонатные группы.

Функциональные группы для неионной гидрофильной модификации предпочтительно представляют собой поли(оксиалкиленовые) группы, в частности поли(оксиэтиленовые) группы.

Ионно гидрофильные модификации могут быть привнесены в полиуретановую смолу с помощью мономеров, которые содержат (потенциально) ионные группы. Неионные модификации привносят, например, с помощью включения полимеров поли(этилен)оксида в качестве боковых групп или концевых групп молекул полиуретана. Гидрофильные модификации привносят, например, с помощью соединений, которые содержат по меньшей мере одну группу, которая является реактивной по отношению к изоцианатным группам, предпочтительно по меньшей мере одну гидроксильную группу. Для привнесения ионной модификации является возможным применять мономеры, которые также как и модифицирующие группы, содержат по меньшей мере одну гидроксильную группу. Для привнесения неионных модификаций предпочтительно применять алкоксиполи(оксиалкиленовые) спирты и/или простые полиэфирдиолы, которые являются известными специалисту в данной области.

Предпочтительно, полиуретановая смола может представлять собой привитой полимер. В частности, она представляет собой полиуретановую смолу, привитую олефин-ненасыщенными соединениями, предпочтительно олефин-ненасыщенными мономерами. Вследствие изложенного, в указанном случае полиуретан прививают, например, боковыми группами и/или боковыми цепями, которые основаны на олефин-ненасыщенных мономерах. Соответствующие группы или цепи, в частности, представляют собой боковые цепи, основанные на поли(мет)акрилатах. Поли(мет)акрилаты в контексте настоящего изобретения представляют собой полимеры или полимерные радикалы, которые содержат мономеры, содержащие акрилатные и/или метакрилатные группы, и предпочтительно состоящие из мономеров, содержащих акрилатные и/или метакрилатные группы. Боковые цепи, основанные на поли(мет)акрилатах, представляют собой боковые цепи, который созданы во время привитой полимеризации с применением мономеров, содержащих (мет)акрилатные группы. В указанном случае, во время привитой полимеризации, предпочтительно, применяют больше, чем 50 мол. %, в частности больше, чем 75 мол. %, в частности 100 мол. % мономеров, содержащих (мет)акрилатные группы, из расчета общего количества мономеров, которые применяют в привитой полимеризации.

Предпочтительно, описанные боковые цепи вводят в полимер после изготовления первичной дисперсии полиуретановой смолы. В указанном случае, присутствующая в первичной дисперсии полиуретановая смола может содержать дополнительные боковые и/или концевые олефин-ненасыщенные группы, посредством которых затем происходит привитая полимеризация олефин-ненасыщенными соединениями. По причине изложенного, полиуретановая смола для получения привитых полимеров может представлять собой ненасыщенную полиуретановую смолу (А). В этом случае привитая полимеризация представляет собой радикальную полимеризацию олефин-ненасыщенных взаимодействующих веществ. Также является возможным, например, когда олефин-ненасыщенные соединения, которые применяют для привитой полимеризации, содержат по меньшей мере одну гидроксильную группу. В этом случае также является возможным, что вначале посредством реакции со свободными изоцианатными группами полиуретановой смолы осуществляется прикрепление олефин-ненасыщенных соединений с помощью указанных гидроксильных групп. Указанное прикрепление возникает вместо или в дополнение к радикальной реакции олефин-ненасыщенных соединений с любыми дополнительными боковыми и/или концевыми олефин-ненасыщенными группами, которые могут присутствовать в полиуретановой смоле. За этим следует, опять, привитая полимеризация через посредство радикальной полимеризации, как описано ранее выше. В каждом случае, получают полиуретановые смолы, которые привиты олефин-ненасыщенными соединениями, предпочтительно олефин-ненасыщенными мономерами.

В качестве олефин-ненасыщенных соединений, которыми предпочтительно прививают полиуретановую смолу (А), возможно применять практически все радикально полимеризуемые, олефин-ненасыщенные и органические мономеры, которые доступны специалисту в данной области для указанных целей. Ряд предпочтительных классов мономеров может быть приведен в качестве примеров:

- гидроксиалкиловые сложные эфиры (мет)акриловой кислоты или других альфа-, бета-этиленненасыщенных карбоновых кислот,

- алкиловые сложные эфиры и/или циклоалкиловые сложные эфиры(мет)акриловой кислоты, которые имеют до 20 атомов углерода в алкильном радикале,

- этиленненасыщенные мономеры, которые содержат по меньшей мере одну группу кислоты, в частности а именно одну группу карбоновой кислоты, такой как (мет)акриловой кислота,

- виниловые сложные эфиры монокарбоновых кислот, разветвленных в альфа-положении и имеющих 5-18 атомов углерода,

- продукты реакции (мет)акриловой кислоты с глицидиловым сложным эфиром монокарбоновой кислоты, разветвленной в альфа-положении и имеющей 5-18 атомов углерода,

- другие этиленненасыщенные мономеры, такие как олефины (например, этилен), (мет)акриламиды, винилароматические углеводороды (например, стирол), а также виниловые соединения, такие как винилхлорид и/или виниловые простые эфиры, такие как этилвиниловые простые эфиры.

Предпочтение отдают применению мономеров, содержащих (мет)акрилатные группы, и так, что привитые боковые цепи представляют собой боковые цепи на основе поли(мет)акрилата.

Дополнительные боковые и/или концевые олефин-ненасыщенные группы в полиуретановой смоле, посредством которых способна происходить привитая полимеризация олефин-ненасыщенными соединениями, вводят в полиуретановую смолу предпочтительно посредством определенных мономеров, которые наряду с олефин-ненасыщенной группой также содержат, например, по меньшей мере одну группу, реактивную по отношению к изоцианатным группам. Гидроксильные группы, а также первичные и вторичные аминогруппы являются предпочтительными. Гидроксильные группы являются особенно предпочтительными.

Конечно, описанные мономеры, посредством которых в полиуретановую смолу могут быть введены дополнительные боковые и/или концевые олефин-ненасыщенные группы, могут также применяться без полиуретановой смолы, дополнительно соответственно привитой олефин-ненасыщенными соединениями. Тем не менее, является предпочтительным, когда полиуретановая смола является привитой олефин-ненасыщенными соединениями.

Предпочтительно, присутствующая полиуретановая смола может быть само-сшивающейся и/или представлять собой внешне сшивающееся связывающее вещество. Предпочтительно, полиуретановая смола содержит реактивные функциональные группы, с помощью которых возможно внешнее сшивание. В указанном случае, окрашенный материал базового покрытия на водной основе предпочтительно содержит по меньшей мере один сшивающий агент. В частности, реактивные функциональные группы, с помощью которых возможно внешнее сшивание, представляют собой гидроксильные группы. Для целей способа в соответствии с изобретением является возможным, с особым преимуществом, применять полигидрокси-функциональные полиуретановые смолы. Указанное означает, что полиуретановая смола содержит в среднем больше, чем одну гидроксильную группу на молекулу.

Полиуретановую смолу получают с помощью типичных методов химии полимеров. Указанное означает, например, полимеризацию полиизоцианатов и полиолов до получения полиуретанов, а также привитую полимеризацию олефин-ненасыщенными соединениями, которая затем предпочтительно следует. Указанные методы являются известными специалисту в данной области, и могут быть адаптированы в каждом случае. Примерные способы получения и условия реакции можно найти в Европейском патенте ЕР 0521928 В1, страница 2, строка 57 - страница 8, строка 16.

Под пленкообразующими твердыми веществами понимается нелетучая массовая доля материала базового покрытия, за исключением пигментов и каких-либо наполнителей. Пленкообразующие твердые вещества могут быть определены следующим образом: образец окрашенного материала базового покрытия на водной основе (приблизительно 1 г) смешивают с в 50-100 раз большим количеством тетрагидрофурана, и затем перемешивают на протяжении приблизительно 10 минут. Нерастворимые пигменты и какие-либо наполнители затем удаляют с помощью фильтрации, и остаток промывают небольшим количеством ТГФ, после чего ТГФ удаляют из полученного фильтрата на ротационном испарителе. Остаток фильтрата сушат при температуре 120°С на протяжении двух часов и пленкообразующие твердые вещества, полученные в результате указанной операции сушки, взвешивают.

Содержание полиуретановой смолы предпочтительно находится в диапазоне между 5% и 80%, более предпочтительно между 8% и 70%, и очень предпочтительно между 10% и 60%, от массы, из расчета, в каждом случае, пленкообразующих твердых веществ материала базового покрытия.

Предпочтительно, присутствующая полиуретановая смола предпочтительно имеет среднечисловую молекулярную массу, которая составляет 200-30000 г/моль, более предпочтительно составляет 2000-20000 г/моль (которую определяли посредством гель-проникающей хроматографии, по сравнению с полиметилметакрилатным стандартом; при этом в качестве элюента применяют тетрагидрофуран). Дополнительно, она имеет, например, гидроксильное число, составляющее 0-250 мг KOH/г, и в частности, составляющее 20-150 мг KOH/г. Кислотное число полиуретановой смолы предпочтительно составляет 5-200 мг KOH/г, в частности 10-40 мг KOH/г. Гидроксильное число определяют в соответствии со стандартом DIN/ISO 4629, кислотное число в соответствии со стандартом DIN 53402.

Окрашенный материал базового покрытия на водной основе, который применяют, может дополнительно содержать по меньшей мере один сложный полиэфир, в частности сложный полиэфир, который имеют среднечисловую молекулярную массу, которая составляет 400-5000 г/моль (которую определяли посредством гель-проникающей хроматографии, по сравнению с полиметилметакрилатным стандартом; при этом в качестве элюента применяют тетрагидрофуран). Соответствующие сложные полиэфиры описаны в DE 4009858, колонка 6, строка 53 - колонка 7, строка 61, и колонка 10, строка 24 - колонка 13, строка 3.

Более того, предпочтительно присутствует загуститель. Подходящие загустители представляют собой неорганические загустители из группы листовых силикатов. При этом кроме неорганических загустителей, также возможно применять один или большее количество органических загустителей. Указанные органические загустители предпочтительно выбирают из группы, состоящей из загустителей на основе сополимера (мет)акриловой кислоты и (мет)акрилата, таких как, например, коммерчески доступный продукт Viscalex HV30 (компании Ciba, BASF), а также полиуретановых загустителей, таких как, например, коммерчески доступный продукт DSX® 1550 от компании Cognis. Применяемые загустители отличаются от применяемых связывающих веществ.

Более того, окрашенный материал базового покрытия на водной основе может также содержать по меньшей мере одну добавку. Примеры таких добавок представляют собой соли, которые могут разлагаться термически без остатка или в основном без остатка, смолы в качестве связывающих веществ, которые отверждаются физически, термически и/или с использованием актиничного излучения, и отличаются от полиуретановых смол, дополнительные сшивающие агенты, органические растворители, реактивные разбавители, лессирующие пигменты, наполнители, молекулярно дисперсно-растворимые красители, наночастицы, светостабилизаторы, ингибиторы окисления, деаэрирующие агенты, эмульгирующие вещества, улучшающие скольжение добавки, ингибиторы полимеризации, инициаторы радикальной полимеризации, усилители прилипания, контролирующие течение агенты, вспомогательные пленкообразующие вещества, агенты контроля осаждения (SCA), ингибиторы горения, ингибиторы коррозии, воски, сиккативы, биоциды, а также матирующие вещества.

Подходящие добавки из упомянутых выше видов являются известными, например, из

- заявки на получение патента Германии DE 19948004 А1, страница 14, строка 4 - страница 17, строка 5,

- патента Германии DE 10043405 С1, колонка 5, параграфы [0031]-[0033].

Их применяют в традиционных и известных количествах.

Содержание твердых веществ применяемых материалов базового покрытия в соответствии с изобретением может варьироваться в соответствии с требованиями отдельного случая. Содержание первых и основных твердых веществ определяют по вязкости, которая необходима для нанесения, в частности нанесения с помощью распыления и, таким образом, содержание может быть установлено специалистом в данной области на основании его или ее современных общих знаний, с помощью, где это является подходящим, нескольких тестов на определение диапазонов содержания.

Содержание твердых веществ материалов базовых покрытий предпочтительно составляет 5%-70%, более предпочтительно 8%-60%, и особенно предпочтительно 12%-55% от массы.

Под содержанием твердых веществ понимается массовая доля, которая остается в виде остатка после упаривания в определенных условиях. В настоящем описании, содержание твердых веществ определяли в соответствии со стандартом DIN EN ISO 3251. Для этого, материал покрытия упаривали при температуре 130°С на протяжении 60 минут.

Материалы базового покрытия, которые применяют в соответствии с изобретением, могут быть изготовлены с применением методов смешивания и устройств смешивания, которые являются общепринятыми и известными для изготовления материалов базового покрытия.

Дополнительный аспект настоящего изобретения представляет собой способ изготовления многослойной системы покрытия посредством

(1) нанесения водного окрашенного материала базового покрытия на основу,

(2) образования полимерной пленки из материала покрытия, который был нанесен на стадии (1),

(3) нанесения материала покровного лака на полученную пленку базового покрытия, и затем

(4) отверждения пленки базового покрытия вместе с пленкой покровного лака,

который отличается тем, что на стадии (1) применяют окрашенный материал базового покрытия на водной основе, который содержит полимер в соответствии с изобретением. Все особенности, приведенные выше в отношении полимера в соответствии с изобретением и в отношении окрашенного материала базового покрытия на водной основе, также относятся и к применению в соответствии с изобретением. Указанное дополнительно применяют, в частности, ко всем предпочтительным, более предпочтительным, и очень предпочтительным признакам.

Предпочтительно, указанный способ применяют для изготовления многослойных цветных систем покрытия, декоративных систем покрытия, а также цветных и декоративных систем покрытия.

Окрашенный материал базового покрытия на водной основе, который применяют в соответствии с изобретением, обычно наносят на металлические или пластмассовые основы, которые были предварительно обработаны с использованием грунтовки или вяжущего материала для первичной обработки поверхности. Указанный материал базового покрытия необязательно также может быть нанесен непосредственно на пластмассовые основы.

Если подлежит покрытию металлическая основа, то перед нанесением грунтовки или вяжущего материала для первичной обработки поверхности ее предпочтительно также покрывают электролитическим покрытием.

Если покрывают пластмассовую основу, ее предпочтительно также предварительно обрабатывают перед нанесением грунтовки или вяжущего материала для первичной обработки поверхности. Методы, которые наиболее часто применяют для такой предварительной обработки, представляют собой обработку пламенем, плазменную обработку, и обработку коронным электрическим разрядом. Предпочтительно применять обработку пламенем.

Нанесенный на металлическую основу окрашенный материал базового покрытия на водной основе, который применяют в соответствии с изобретением, может иметь толщину пленки, которая являются обычной в контексте промышленности автотранспортных средств, а именно, например, находится в диапазоне от 5 до 100 микрометров, предпочтительно 5-60 микрометров. Указанное осуществляют посредством нанесения с помощью таких методов распыления, как, например, распыление сжатым воздухом, безвоздушное распыление, вращение с высокой скоростью, или электростатическое напыление (ESTA), отдельно или в сочетании с нанесением с помощью распыления с подогревом, таким как, например, распыление с использованием подогретого воздуха.

После того, как окрашенный материал базового покрытия на водной основе был нанесен, он может быть высушен посредством применения известных методов. Например, 1 - компонентные материалы базового покрытия могут подвергаться быстрому испарению при комнатной температуре на протяжении 1-60 минут, и затем предпочтительно сушиться, необязательно при слегка повышенных температурах, составляющих 30-80°С. Быстрое испарение и сушка для целей настоящего изобретения означают упаривание органических растворителей и/или воды, в результате которого материал покрытия становится более сухим, но еще не отвержденным, или в нем пока еще нет полного образования пленочного покрытия с перекрестными связями.

Затем также посредством общепринятых методов наносят традиционный коммерчески доступный материал покровного лака, при этом толщина пленки опять находится в пределах традиционных диапазонов, таких как, например, 5-100 микрометров.

Вслед за нанесением материала покровного лака, он может подвергаться быстрому испарению при комнатной температуре на протяжении, например, 1-60 минут, и необязательно затем сушиться. Затем материал покровного лака отверждается вместе с окрашенным материалом базового покрытия, который был нанесен ранее. В этом случае, например, происходят сшивающие реакции, в результате чего получают многослойную цветную и/или декоративную систему покрытия в соответствии с изобретением. Отверждение происходит предпочтительно термически при температурах от 60 до 200°С. Термически отвержденные материалы базового покрытия предпочтительно представляют собой те материалы, которые дополнительно содержат связывающее вещество на основе полиуретановой смолы, а также аминосмолу или блокированный или неблокированный полиизоцианат в качестве сшивающего агента, предпочтительно аминосмолу. Среди аминосмол, меламиновые смолы являются предпочтительными.

Пластмассовые основы, по существу, покрывают таким же образом, как и металлические основы. В этом случае, тем не менее, отверждение происходит, как правило, при более низких температурах, которые составляют 30-90°С. По этой причине, предпочтительно применять двухкомпонентные материалы покровного лака. Дополнительно, является предпочтительным применять материалы базового покрытия, которые содержат связывающее вещество на основе полиуретановой смолы, а не сшивающий агент.

С помощью способа в соответствии с изобретением является возможным покрывать металлические и неметаллические основы, в частности пластмассовые основы, предпочтительно кузова автотранспортных средств или их части.

Способ в соответствии с изобретением может дополнительно применяться для двухслойного покрытия во время покрытия ППО. Указанное означает, что основа, которая была покрыта с применением способа в соответствии с изобретением, покрывается второй раз, опять с применением способа в соответствии с изобретением.

Изобретение, кроме того, относится к многослойным системам покрытия, которые могут быть получены с помощью способа, описанного выше. Указанные многослойные системы покрытия будут указаны ниже как многослойные системы покрытия в соответствии с изобретением.

Все упомянутые выше особенности, относящиеся к полимеру в соответствии с изобретением, к окрашенному материалу базового покрытия на водной основе, и к способу в соответствии с изобретением, также применяют, соответственно, по отношению к указанным многослойным системам покрытия. Указанное также, в частности, применяется по отношению ко всем предпочтительным, более предпочтительным, и очень предпочтительным признакам.

Многослойные системы покрытия в соответствии с изобретением предпочтительно представляют собой многослойные цветные системы покрытия, декоративные системы покрытия, и цветные и декоративные системы покрытия.

Дополнительный аспект в соответствии с изобретением относится к способу в соответствии с изобретением, где указанная основа из стадии (1) представляет собой многослойную систему покрытия, которая имеет дефектные участки.

Способ в соответствии с изобретением является подходящим, соответственно, для исправления дефектных участков на многослойных системах покрытия. Дефектные участки или дефекты пленочного покрытия, как правило, представляют собой повреждения на и в покрытии, которые обычно называют в соответствии с их формой или их проявлением. Специалисту в данной области известно разнообразие возможных видов таких дефектов пленочного покрытия. Они описаны, например, в

Многослойные системы покрытия, полученные с применением способа в соответствии с изобретением, также могут иметь такие дефектные участки. По причине изложенного, в одном предпочтительном варианте осуществления способа в соответствии с изобретением, основа из стадии (1) представляет собой многослойную систему покрытия в соответствии с изобретением, которая имеет дефектные участки.

Указанными многослойными системами покрытия посредством указанного выше способа в соответствии с изобретением предпочтительно покрывают кузова автотранспортных средств или их части, в качестве частей покрытия автомобиля ППО. В случае, когда такие дефектные участки появляются непосредственно после покрытия ППО, они исправляются непосредственно. Следовательно, термин повторное покрытие автомобиля ППО также применяют. В случае, когда требуют исправления только небольшие дефектные участки, то проводят восстановление не всего кузова (двухслойное покрытие), а только "пятна", как его при этом называют. Указанную операцию называют "ремонт пятна". По причине изложенного, особенно предпочтительным является применение способа в соответствии с изобретением для исправления дефектных участков на многослойных системах покрытия в соответствии с изобретением при повторном покрытии автомобиля ППО.

Для того чтобы исправленный участок не отличался в отношении цвета от остального первоначального покрытия, является предпочтительным, если материал базового покрытия на водной основе, который применяют на стадии (1) способа в соответствии с изобретением для исправления дефектных участков, является таким же, как тот, который применяют в способе в соответствии с изобретением для изготовления многослойной системы покрытия в соответствии с изобретением.

По причине изложенного, особенности, приведенные выше в отношении полимера в соответствии с изобретением и в отношении водного окрашенного материала базового покрытия, также применяют по отношению к обсуждаемому применению способа в соответствии с изобретением для исправления дефектных участков на многослойной системе покрытия. Указанное применяется, в частности, также для всех указанных предпочтительных, более предпочтительных, и очень предпочтительных признаков. Более того, является предпочтительным, когда многослойные системы покрытия в соответствии с изобретением, которые подлежат исправлению, представляют собой многослойные цветные системы покрытия, декоративные системы покрытия, а также цветные и декоративные системы покрытия.

Описанные выше дефектные участки на многослойной системе покрытия в соответствии с изобретением могут быть исправлены с применением способа в соответствии с изобретением, описанным выше. Для указанной цели, поверхность многослойной системы покрытия, которая должна быть исправлена, может быть сначала отшлифована. Указанное сопровождается нанесением окрашенного материала базового покрытия на водной основе на дефектный участок в первоначальном покрытии, посредством пневматического распыления. Вслед за нанесением окрашенного материала базового покрытия на водной основе, он может быть высушен с помощью применения известных методов. Например, материал базового покрытия может быть высушен при комнатной температуре на протяжении 1-60 минут, а также может быть впоследствии высушен, если это является желательным, при слегка повышенных температурах, которые составляют 30-80°С. Быстрое испарение и сушка в контексте настоящего изобретения означают упаривание органических растворителей и/или воды, но не до полного отверждения материала покрытия. В контексте настоящего изобретения является предпочтительным, когда материал базового покрытия содержит связывающее вещество на основе полиуретановой смолы и аминосмолу в качестве сшивающего агента, предпочтительно меламиновую смолу.

Впоследствии наносят коммерчески доступный материал покровного лака, посредством применения методов, которые также являются традиционными. Вслед за нанесением материала покровного лака, он может подвергаться быстрому испарению при комнатной температуре, например, на протяжении 1-60 минут, и необязательно сушиться. Затем материал покровного лака отверждается вместе с нанесенным окрашенным материалом базового покрытия.

В случае, который является известным как низкотемпературное отверждение при нагревании, отверждение предпочтительно происходит при температурах от 20 до 90°С. В этом случае является предпочтительным применять двухкомпонентные материалы покровного лака. Если, как описано выше, в качестве дополнительного связывающего вещества применяют полиуретановую смолу, и в качестве сшивающего агента применяют аминосмолу, тогда при указанных температурах в базовом пленочном покрытии имеет место только низкая степень сшивания, как результат присутствия аминосмолы. Кроме своей функции в качестве отверждающего агента, в указанном случае аминосмола также служит для пластифицирования и способна содействовать смачиванию пигмента. Также как и аминосмолы, могут также применяться неблокированные изоцианаты. В зависимости от природы применяемого изоцианата, они сшиваются, начиная от температуры 20°С.

В случае, который называют высокотемпературное отверждение при нагревании, отверждение осуществляют предпочтительно при температурах от 130 до 150°С. В этом случае, применяют как однокомпонентные, так и двухкомпонентные материалы покровного лака. Если, как описано выше, в качестве дополнительного связывающего вещества применяют полиуретановую смолу, и в качестве сшивающего агента применяют аминосмолу, тогда при указанных температурах имеет место сшивание базового пленочного покрытия, как результат присутствия аминосмолы.

Дополнительный аспект настоящего изобретения представляет собой применение полимера в соответствии с изобретением в окрашенных материалах базового покрытия на водной основе для целей усиления прилипания. Под указанным понимается усиление прилипания в отношении тех окрашенных материалов базового покрытия на водной основе, которые не содержат какого-либо полимера в соответствии с изобретением.

Полимер в соответствии с изобретением могут применять для усиления прилипания покрытия металлических и пластмассовых основ. Он может также применяться при повторном покрытии автомобиля. При этом под повторным покрытием автомобиля понимается как повторное покрытие автомобиля ППО, так и повторное покрытие при ремонте автомобиля, которое, например, происходит в мастерской.

В случае, когда указанные окрашенные материалы базового покрытия на водной основе применяют для покрытия металлических и пластмассовых основ, применение полимера в соответствии с изобретением, в частности, приводит к улучшению прилипания непосредственно между пленкой базового покрытия и пленкой покровного лака. По этой причине, полимер в соответствии с изобретением предпочтительно применяют для усиления прилипания между пленкой базового покрытия и пленкой покровного лака при покрытии металлических и пластмассовых основ.

В случае, когда указанные окрашенные материалы базового покрытия на водной основе применяют при повторном покрытии автомобиля, применение полимера в соответствии с изобретением, в частности, приводит к улучшению прилипания между материалом базового покрытия и первоначальным покрытием. По этой причине, полимер в соответствии с изобретением также предпочтительно применяют для усиления прилипания между базовым покрытием и первоначальным покрытием при повторном покрытии автомобиля, более предпочтительно при повторном покрытии автомобиля ППО.

Проблема прилипания к поверхности особенно возникает тогда, когда покрытые основы подвергаются атмосферным воздействиям. Такие атмосферные условия могут быть смоделированы в условиях изменения температур и влажности при хранении. Указанное относится к хранению покрытых основ в камере для климатических испытаний в соответствии с режимом испытаний стандарта DIN EN ISO 6270-2:2005-09.

Соответственно, полимеры в соответствии с изобретением также в частности применяют для улучшения прилипания после изменения температур и влажности при хранении. Прилипание предпочтительно исследуют посредством испытания паровой струей в соответствии с методом испытаний согласно стандарта DIN 55662:2009-12.

В случае, когда покрытые основы подвергаются атмосферным воздействиям, любое слабое прилипание, в частности, проявляется в возникновении пузырей и вздутия. Вследствие указанного, полимеры в соответствии с изобретением также, в частности, применяют для того чтобы снизить или предотвратить возникновение пузырей и вздутия. Наличие таких пузырей и вздутия может быть оценено визуально.

Ниже изобретение поясняется на примерах.

Примеры

Димерная жирная кислота, которую применяли, содержала меньше, чем 1,5% от массы тримерных молекул, 98% от массы димерных молекул, и при этом йодное число составляло <10 г/100 г. Ее получали на основе линоленовой, линолевой, и олеиновой кислот.

Сложный полиэфир 1 (Р1):

Получали в соответствии с Примером D, колонка 16, строки 37-59 патента Германии DE 4009858 А.

Сложный полиэфир 2 (Р2):

Получали в соответствии с Примером 5, страница 18, параграф 150, патента Германии DE 102009018249 А1.

Связывающее вещество 1 (BI1) в соответствии с изобретением:

В 4-литровом реакторе из нержавеющей стали, оборудованном лопастной мешалкой, термометром, конденсатором, термометром для определения верхней температуры, и сепаратором воды, в присутствии 2,1 г оксида ди-бутилолова (Axion® CS 2455, от компании Chemtura), до 100°С нагревали 2 моля полиТГФ1000, 579,3 г димерной жирной кислоты (1 моль) и 51 г циклогексана. Нагревание медленно продолжали до начала конденсации. Затем при максимальной верхней температуре, которая составляла 85°С, нагревание постепенно продолжали до 220°С. Развитие реакции наблюдали посредством определения кислотного числа. Когда было достигнуто кислотное число, которое составляло ≤3 мг KOH/г, оставшийся циклогексан удаляли посредством дистилляции в условиях вакуума. Указанное давало вязкую смолу.

Молекулярная масса (градуировка: ПММА стандарты):

(которую определяли при температуре 23°С с применением ротационного вискозиметра Brookfield CAP 2000+, шпиндель 3, скорость сдвига: 1333 с-1)

Связывающее вещество 2 (BI2) в соответствии с изобретением:

Таким же образом, как и для синтеза связывающего вещества ВI1, 2 моля полипропиленгликоля, который имел среднюю молекулярную массу, которая составляла 900 г/моль (Pluriol Р900, компания BASF SE), и 1 моль димерной жирной кислоты превращали в сложный эфир в присутствии 1,9 г оксида ди-бутилолова (Axion® CS 2455, от компании Chemtura). Указанное давало вязкую смолу.

Молекулярная масса (градуировка: ПММА стандарты):

(которую определяли при температуре 23°С с применением ротационного вискозиметра Brookfield CAP 2000+, шпиндель 3, скорость сдвига: 1333 с-1)

Связывающее вещество 1 (ВC1) не в соответствии с изобретением:

По аналогии с описанным выше экспериментом, 2 моля димерной жирной кислоты и 1 моль полиТГФ1000 превращали в сложный эфир в присутствии 1,7 г оксида ди-бутилолова (Axion® CS 2455, от компании Chemtura). Указанное давало вязкую смолу.

Молекулярная масса (градуировка: ПММА стандарты):

(которую определяли при температуре 23°С с применением ротационного вискозиметра Brookfield CAP 2000+, шпиндель 3, скорость сдвига: 307 с-1)

Связывающее вещество 2 (ВС2) не в соответствии с изобретением:

По аналогии с приведенным выше экспериментом, 1 моль полипропиленгликоля, который имел среднюю молекулярную массу, которая составляла 900 г/моль (Pluriol Р900, компания BASF SE), и 2 моля димерной жирной кислоты превращали в сложный эфир в присутствие 1,6 г оксида ди-бутилолова (Axion® CS 2455, от компании Chemtura). Указанное давало вязкую смолу.

Молекулярная масса (градуировка: ПММА стандарты):

(которую определяли при температуре 23°С с применением ротационного вискозиметра Brookfield CAP 2000+, шпиндель 3, скорость сдвига: 507 с-1)

Примеры красящих составов

1. Изготовление серебристого водного материала базового покрытия 1 Компоненты, перечисленные в Таблице А как "Водная фаза" перемешивали вместе в установленном порядке до образования водной смеси. На следующей стадии, органическую смесь получали из компонентов, перечисленных как "Органическая фаза". Органическую смесь добавляли к водной смеси. Полученную смесь затем перемешивали на протяжении 10 минут и доводили с применением деионизированной воды и диметилэтаноламина до значения рН, которое составляло 8, и вязкости распыления, которая составляла 58 мПа⋅с, которую определяли с применением ротационного вискозиметра (прибор Rheomat RM 180 от компании Mettler-Toledo) при температуре 23°С, со скоростью сдвига, которая составляла 1000 с-1.

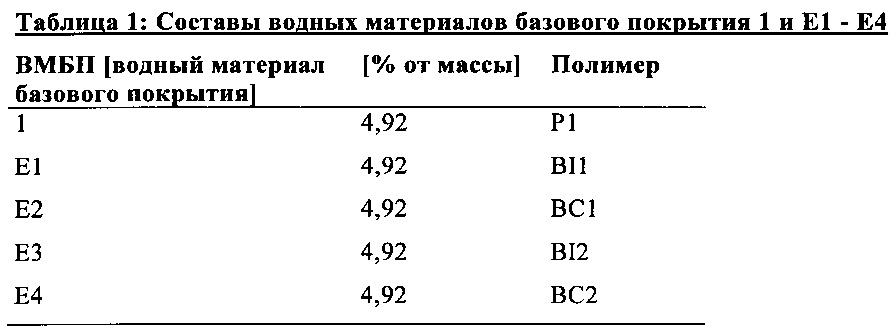

Водный материал базового покрытия Е1:

Для того чтобы изготовить водный материал базового покрытия Е1 в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 1, с применением ВI1 вместо сложного полиэфира Р1 как в водной фазе, так и в органической фазе.

Водный материал базового покрытия Е2:

Для того чтобы изготовить водный материал базового покрытия Е2 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 1, с применением ВС1 вместо сложного полиэфира Р1 как в водной фазе, так и в органической фазе.

Водный материал базового покрытия Е3:

Для того чтобы изготовить водный материал базового покрытия Е3 в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 1, с применением BI2 вместо сложного полиэфира Р1 как в водной фазе, так и в органической фазе.

Водный материал базового покрытия Е4:

Для того чтобы изготовить водный материал базового покрытия Е4 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 1, с применением ВС2 вместо сложного полиэфира Р1 как в водной фазе, так и в органической фазе.

Проценты по массе, которые представлены в Таблице 1, основаны на общей массе водного материала базового покрытия.

Сравнение водного материала базового покрытия 1 и водных материалов базового покрытия E1-Е4

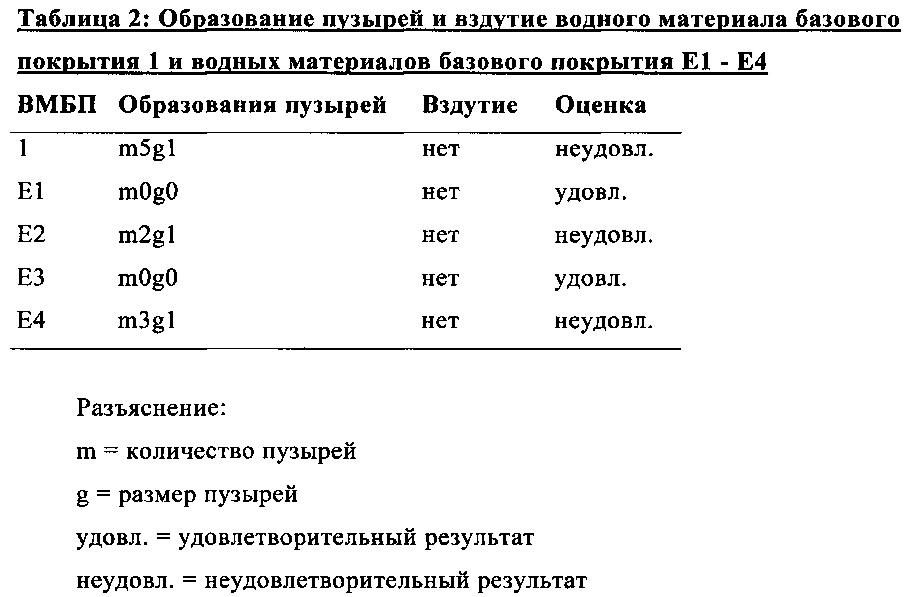

Для того чтобы определить устойчивость в отношении возникновения пузырей и вздутия после изменения температур и влажности при хранении, многослойные системы покрытия изготавливали в соответствии со следующей общей процедурой:

Стальную панель с размерами, которые составляли 10×20 см, покрытую стандартным катодным гальванопокрытием (Cathoguard® 800 от компании BASF Coatings GmbH), покрывали с использованием стандартного вяжущего материала для первичной обработки поверхности умеренного серого цвета (ALG 670173 от компании Hemmelrath). После предварительной сушки водного вяжущего материала для первичной обработки поверхности на протяжении периода времени, который составлял 10 минут, при температуре 80°С, он отвердевался при нагревании при температуре, которая составляла 190°С, на протяжении периода времени, который составлял 30 минут.

Затем каждый водный материал базового покрытия Таблицы 1 наносили посредством пневматического распыления. Полученную пленку водного базового покрытия быстро испаряли при комнатной температуре на протяжении 2 минут и затем сушили на протяжении 10 минут в сушильной камере с принудительной подачей воздуха при температуре 70°С. Поверх высушенной пленки водного базового покрытия, наносили традиционный двухкомпонентный материал покровного лака (Progloss® 345 от компании BASF Coatings GmbH). Полученную пленку покровного лака быстро испаряли на протяжении 20 минут при комнатной температуре. Впоследствии, пленку водного базового покрытия и пленку покровного лака отверждали в сушильной камере с принудительной подачей воздуха при температуре 160°С на протяжении 30 минут. Настоящая система представляет еще раз отвержденную исходную систему, и при этом она указана ниже как исходное покрытие.

Указанное исходное покрытие шлифуют абразивной бумагой, после чего каждый из водных материалов базового покрытия из Таблицы 1 наносят посредством пневматического распыления на указанное отшлифованное исходное покрытие. Полученную пленку водного базового покрытия быстро испаряли при комнатной температуре на протяжении 2 минут и затем сушили на протяжении 10 минут в сушильной камере с принудительной подачей воздуха при температуре 70°С. Поверх высушенной пленки водного базового покрытия, наносили так называемый 80°С (который отверждается при температуре 80°С) двухкомпонентный материал покровного лака (повторный покровный лак FF230500 2K, устойчивый к механическим контактным повреждениям от компании BASF Coatings GmbH). Полученную пленку покровного лака быстро испаряли при комнатной температуре на протяжении 20 минут. Впоследствии, пленку водного базового покрытия и пленку покровного лака отверждали в сушильной камере с принудительной подачей воздуха при температуре 80°С на протяжении 30 минут.

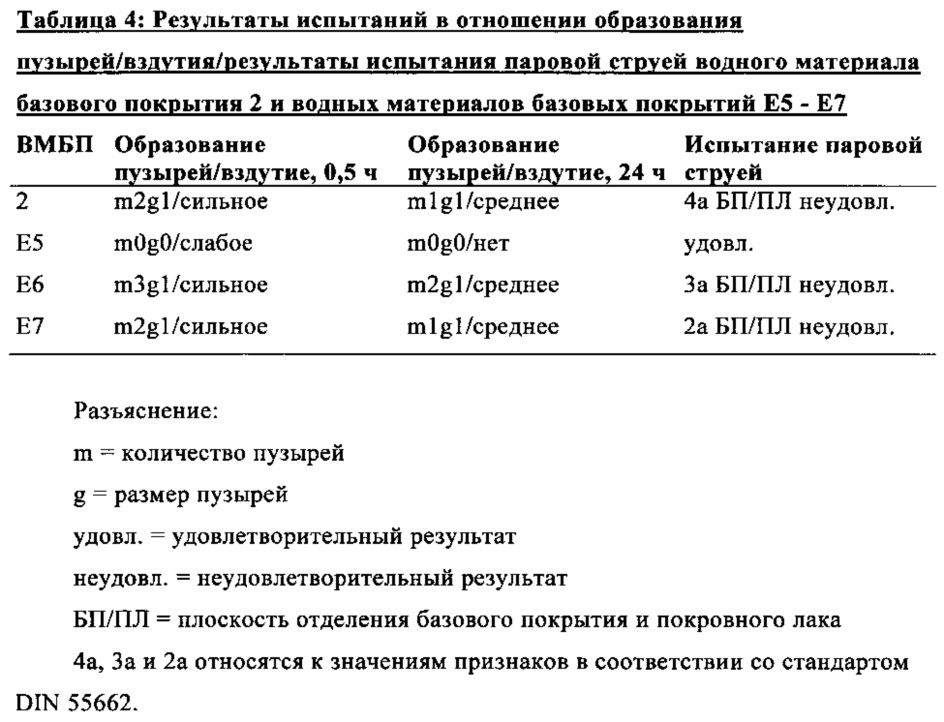

Стальные панели, обработанные таким образом, затем хранили на протяжении периода времени, который составлял 10 дней, в камере для климатических испытаний в соответствии с условиями тестов СН согласно стандарта DIN EN ISO 6270-2:2005-09. Впоследствии, через 24 часа после их удаления из камеры для климатических испытаний, панели проверяли в отношении образования пузырей и вздутия.

Возникновение пузырей оценивали посредством комбинация 2 значений следующим образом:

- Количество пузырей оценивают посредством определения количества от 1 до 5, где m1 обозначает всего несколько пузырей и m5 очень много пузырей.

- Размер пузырей оценивают посредством определения размера, опять от 1 до 5, где g1 обозначает очень маленькие пузыри и g5 обозначает очень большие пузыри.

- При этом обозначение m0g0, соответственно, обозначает свободное от пузырей покрытие после хранения при изменении температур и влажности, и представляет удовлетворительный результат с точки зрения образования пузырей.

Результаты подтверждают, что в случае, когда применяют сложные полиэфиры в соответствии с изобретением, то после подвержения материала базового покрытия изменению температур и влажности какие-либо пузыри отсутствуют и отсутствует какое-либо видимое вздутие.

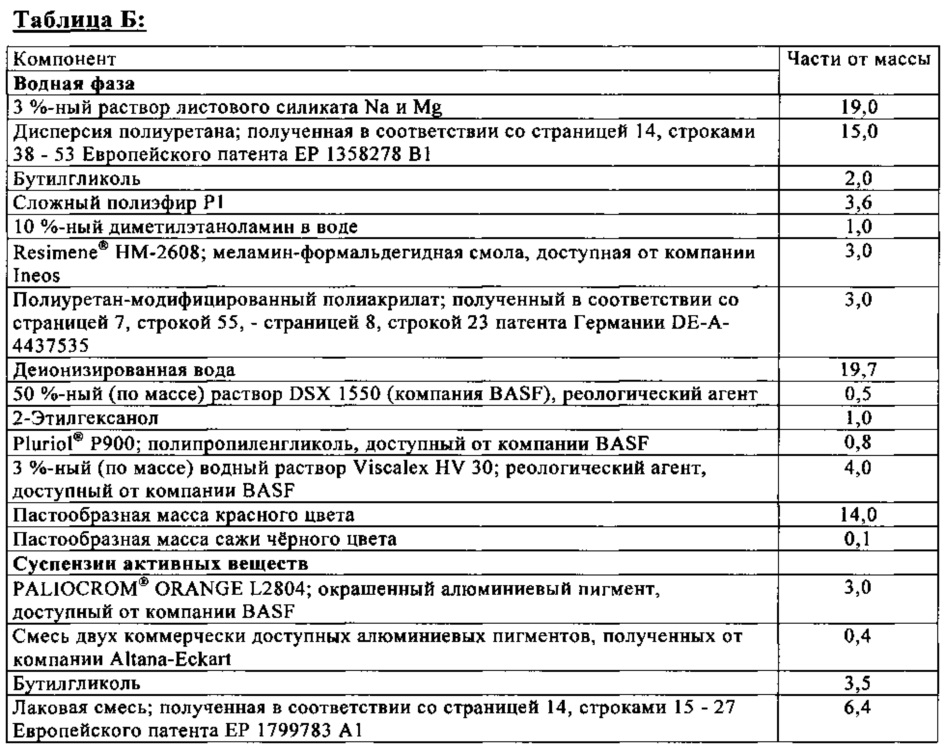

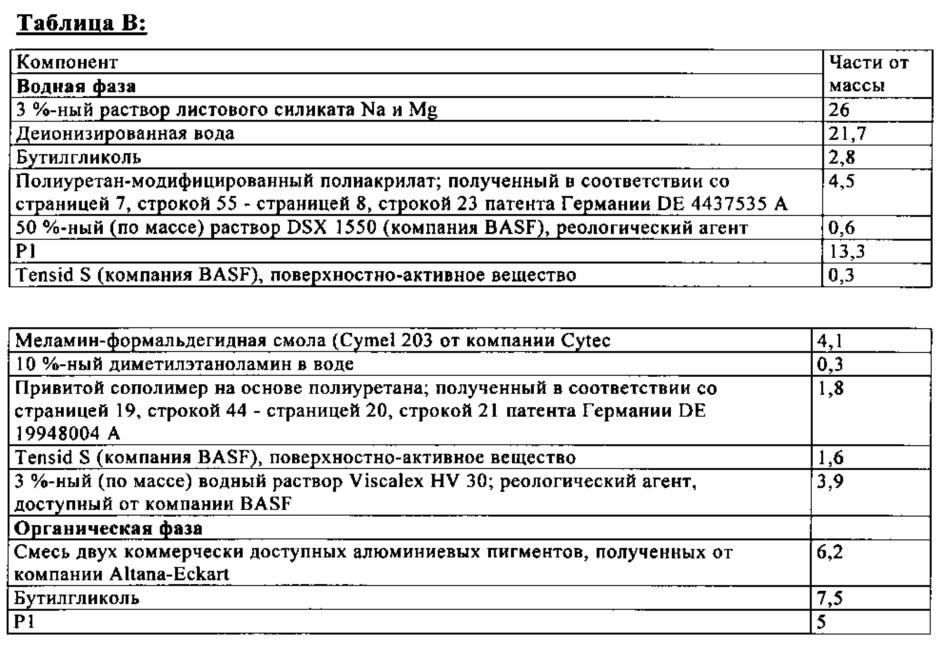

2. Изготовление красного металлического водного материала базового покрытия 2

Компоненты, перечисленные в Таблице Б как "Водная фаза" перемешивали вместе в установленном порядке до образования водной смеси. На следующей стадии изготавливали органическую смесь из компонентов, перечисленных как "Органическая фаза". Органическую смесь добавляли к водной смеси. Полученную смесь затем перемешивали на протяжении 10 минут и с применением деионизированной воды и диметилэтаноламина доводили до значения рН, которое составляло 8, и вязкости распыления, которая составляла 85 мПа, со скоростью сдвига, которая составляла 1000 с-1, что определяли с применением ротационного вискозиметра (прибор Rheomat RM 180 от компании Mettler-Toledo) при температуре 23°С.

Изготовление пастообразной массы красного цвета:

Пастообразную массу красного цвета изготавливали из 45,0 частей от массы акрилированной дисперсии полиуретана, полученной в соответствии с международной заявкой WO 91/15528 на получение патента, дисперсии связывающего вещества А, а также из 21,0 частей от массы Paliogen® red L 3885 (красного цвета), 0,7 частей от массы диметилэтаноламина, 2,5 частей от массы 1,2-пропиленгликоля и 30,8 частей от массы деионизированной воды.

Изготовление пастообразной массы сажи черного цвета:

Пастообразную массу сажи черного цвета изготавливали из 25 частей от массы акрилированной дисперсии полиуретана, полученной в соответствии с международной заявкой WO 91/15528 на получение патента, дисперсии связывающего вещества А, а также из 10 частей от массы сажи, 0,1 части от массы метилизобутилкетона, 1,36 частей от массы диметилэтаноламина, 2 частей от массы коммерчески доступного простого полиэфира (Pluriol® Р900 от компании BASF Aktiengesellschaft) и 61,45 частей от массы деионизированной воды.

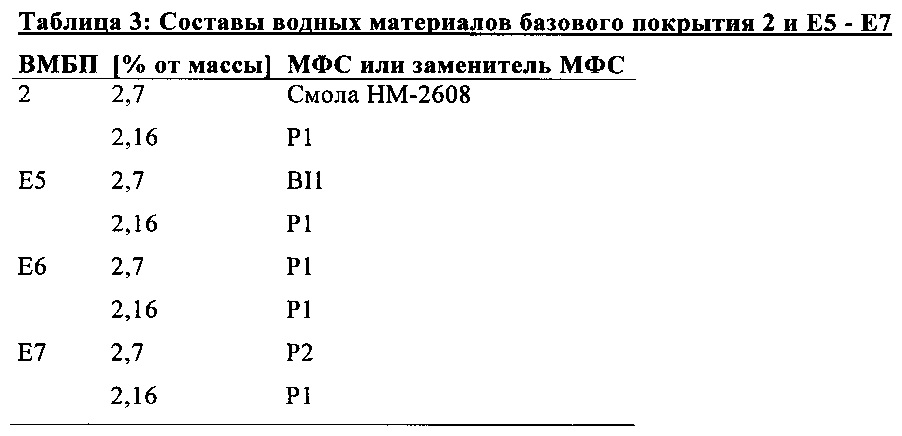

Водный материал базового покрытия Б5:

Для того чтобы изготовить водный материал базового покрытия Е5 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 2, с применением в водной фазе ВI1 вместо меламин-формальдегидной смолы Resimene НМ-2608, доступной от компании Ineos.

Водный материал базового покрытия Е6:

Для того чтобы изготовить водный материал базового покрытия Е6 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 2, с применением в водной фазе сложного полиэфира Р1 вместо меламин-формальдегидной смолы Resimene НМ-2608, доступной от компании Ineos.

Водный материал базового покрытия Е7:

Для того чтобы изготовить водный материал базового покрытия Е7 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 2, с применением в водной фазе сложного полиэфира Р2 вместо меламин-формальдегидной смолы Resimene НМ-2608, доступной от компании Ineos.

Проценты по массе, которые представлены в Таблице 3, основаны на общей массе водного материала базового покрытия.

МФС = меламин-формальдегидная смола

Сравнение водного материала базового покрытия 2 и водных материалов базового покрытия Е5-Е7

Для того чтобы определить устойчивость в отношении возникновения пузырей и вздутия после хранении с изменением температур и влажности, покрытия на пластмассовых поверхностях изготавливали в соответствии со следующей общей процедурой:

Пластмассовые основы, изготовленные из PP-EPDM (смесь полипропилена и тройного сополимера этилена, пропилена и диена) (Hifax EKC 112Х от компании Lyondell-Basell), очищали с использованием обезжиривающего состава и затем быстро обрабатывали пламенем с применением лабораторного устройства факела, в котором использовали синее окислительное пламя.

Параметры обработки пламенем:

Затем на панели наносили 2-компонентный (2К) вяжущий материал для первичной обработки поверхности (светло серого цвета, R1471, с отверждающим агентом WW60738 100:10, от компании Worwag), который быстро испаряли при комнатной температуре на протяжении 10 минут и затем сушили на протяжении 30 минут в сушильной камере с принудительной подачей воздуха при температуре 80°С. Водный материал базового покрытия наносили посредством пневматического распыления. Полученную пленку водного базового материала быстро испаряли при комнатной температуре на протяжении 2 минут и затем сушили на протяжении 10 минут в сушильной камере с принудительной подачей воздуха при температуре 70°С. Поверх высушенной пленки водного базового покрытия наносили традиционный, отверждаемый при низкой температуре, которая составляет 80°С, двухкомпонентный материал покровного лака (EverGloss® 905 от компании BASF Coatings GmbH). Полученная пленку покровного лака быстро испаряли при комнатной температуре на протяжении 10 минут. Затем пленку водного базового покрытия и пленку покровного лака отверждали в сушильной камере с принудительной подачей воздуха при температуре 80°С на протяжении 40 минут. Настоящая система представляет собой исходную систему для покрытия пластмассовых частей, которые подходят для установки в или на транспортные средства.

Панели хранили при комнатной температуре на протяжении семи дней. Затем их хранили в условиях изменения температур и влажности, тестовых условиях СН в соответствии со стандартом DIN EN ISO 6270-2:2005-09 (продолжение теста 10 дней).

Через 30 минут и 24 часа после удаления из камеры для климатических испытаний, панели проверяли на предмет образования пузырей и вздутия.

Дополнительно, по истечении 24 часов, проводили испытание паровой струей в соответствии с методом испытаний А стандарта DIN 55662:2009-12. Вслед за подвержением действию паровой струи, исследуемый образец проверяли в отношении отделения поверхности покрытия и отделения в диагонально-поперечном направлении. Оценку осуществляли, исходя из степени повреждения, в соответствии с диаграммами на Фигуре 4, раздела 9.2 стандарта DIN 55662:2009-12. Для целей оценки, незначительные отслоения, составляющие до 1 мм, полученные в результате из повреждений на противоположных сторонах на поперечном сечении, не учитываются. После испытания паровой струей не должно быть никаких отслоений пленочных покрытий.

Результаты однозначно показывают, что в случае, когда применяют сложные полиэфиры в соответствии с изобретением, то после подвержения изменениям температур и влажности отсутствуют какие-либо пузыри и отсутствует какое-либо видимое вздутие. Более того, прилипание между базовым покрытием и покровным лаком было существенно улучшено.

3. Изготовление серебристого водного материала базового покрытия 3

Компоненты, перечисленные в Таблице В как "Водная фаза", перемешивали вместе в установленном порядке до образования водной смеси. На следующей стадии, органическую смесь изготавливали из компонентов, перечисленных как "Органическая фаза". Органическую смесь добавляли к водной смеси. Полученную смесь затем перемешивали на протяжении 10 минут и с применением деионизированной воды и диметилэтаноламина доводили до значения рН, которое составляло 8, и вязкости распыления, которая составляла 58 мПа, со скоростью сдвига, которая составляла 1000 с-1, что определяли с применением ротационного вискозиметра (прибор Rheomat RM 180 от компании Mettler-Toledo) при температуре 23°С.

Водный материал базового покрытия Е8:

Для того чтобы изготовить водный материал базового покрытия Е8 в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 3, с применением как в водной фазе, так и в органической фазе ВI1 вместо сложного полиэфира Р1.

Водный материал базового покрытия Е9:

Для того чтобы изготовить водный материал базового покрытия Е9 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 3, с применением как в водной фазе, так и в органической фазе ВС1 вместо сложного полиэфира Р1.

Водный материал базового покрытия Е10:

Для того чтобы изготовить водный материал базового покрытия Е10 в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 3, с применением как в водной фазе, так и в органической фазе BI2 вместо сложного полиэфира Р1.

Водный материал базового покрытия Е11:

Для того чтобы изготовить водный материал базового покрытия Е11 не в соответствии с изобретением, материал покрытия изготавливали по аналогии с изготовлением водного материала базового покрытия 3, с применением как в водной фазе, так и в органической фазе ВС2 вместо сложного полиэфира Р1.

Проценты по массе, которые представлены в Таблице 1, основаны на общей массе водного материала базового покрытия.

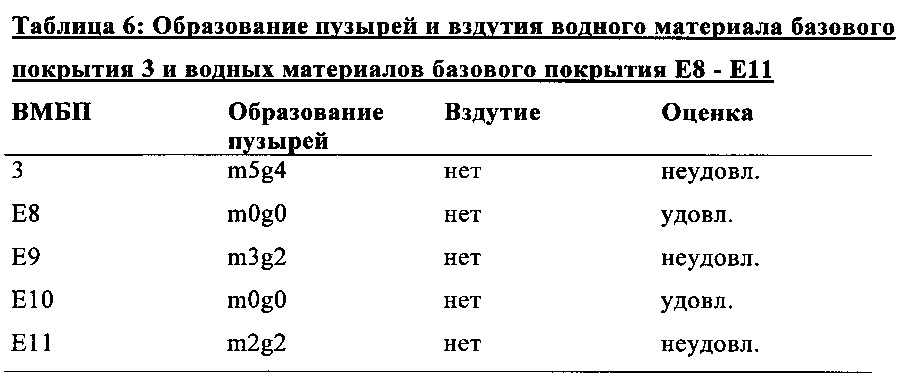

Сравнение водного материала базового покрытия 3 и водных материалов базового покрытия Е8-Е11

Для того чтобы определить устойчивость в отношении возникновения пузырей и вздутия после хранения при изменении температур и влажности, многослойные системы покрытия изготавливали в соответствии с следующей общей процедурой:

Стальную панель с размерами, которые составляли 10×20 см, покрытую с использованием стандартного катодного гальванопокрытия (Cathoguard® 800 от компании BASF Coatings GmbH), покрывали с использованием стандартного вяжущего материала для первичной обработки поверхности умеренного серого цвета (ALG 670173 от компании Hemmelrath). После предварительной сушки водного вяжущего материала для первичной обработки поверхности на протяжении периода времени, который составлял 10 минут, при температуре 80°С, он отвердевался при нагревании при температуре, которая составляла 190°С, на протяжении периода времени, который составлял 30 минут.