Быстро отверждающаяся эпоксидная система, предназначенная для получения жесткого пенопласта, и применение пенопласта в композитах или в качестве изоляционного материала - RU2782766C2

Код документа: RU2782766C2

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новому способу получения жестких эпоксидных пенопластов. Кроме того, настоящее изобретение относится к материалам, в особенности, к новым двухкомпонентным эпоксидным системам, которые применяют для осуществления этого способа.

Этот новый способ отличается тем, что эпоксидную смолу смешивают с вспенивающим агентом, предпочтительно с капсулированным вспенивающим агентом, и затем с ионной жидкостью. Неожиданно оказалось, что реакция, включающая вспенивание, начинается при комнатной температуре через короткий промежуток времени, например через лишь 2-3 мин.

Таким образом, настоящее изобретение включает двухкомпонентный вспенивающийся на месте конструкционный материал и способ получения жесткого эпоксидного пенопласта.

УРОВЕНЬ ТЕХНИКИ

Если из контекста явно не следует иное, то термины "композиционная система", "композиционный материал" и "композит" ниже в настоящем изобретении используют, как синонимы.

Хорошо известно, что эпоксидные системы обладают превосходной адгезией, стойкостью к воздействию химических веществ и термостойкостью, очень хорошими механическими характеристиками и хорошими электроизоляционными характеристиками.

Отвержденные системы на основе эпоксидных смол нашли широкое применение, начиная от применения в клеях, композитах и покрытиях и заканчивая применением в продуктах для строительства и устройства полов.

При этом клеи обычно основаны на двухкомпонентных эпоксидных системах.

Эпоксидные композиты часто производят с добавление упрочняющего углеродного волокна и стекловолокна.

Примером применения в покрытиях является применение в защитных покрытиях для металлических поверхностей.

Предназначенная для большинства случаев применения содержащая эпоксидную смолу система состоит из двух компонентов, которые вступают в химическую реакцию друг с другом и которые после смешивания образуют отвержденный эпоксид, который представляет собой твердый термореактивный материал. Первым компонентом этой системы является эпоксидная смола, содержащая эпоксидные группы, и вторым компонентом является отверждающий реагент, часто называющийся отвердителем. Отверждающие реагенты включают соединения, которые являются реакционноспособными по отношению к этим эпоксидным группам, такие как амины, карбоновые кислоты или меркаптаны. Более подробное описание приведено в публикации Н. Lee and K. Neville "Handbook of Ероху Resins" McGraw Hill, New York, 1967, pages 5-1 to 5-24. Процедура отверждения или сшивки представляет собой химическую реакцию содержащихся в эпоксидных смолах эпоксидных групп с содержащимися в отверждающих реагентах реакционноспособными группами. При отверждении эпоксидные смолы, которые обладают сравнительно низкой молекулярной массой, превращаются в обладающие сравнительно высокой молекулярной массой или даже сшитые материалы вследствие химического присоединения отверждающих реагентов к эпоксидным смолам. Кроме того, отверждающий реагент может вносить вклад в характеристики отвержденного эпоксидного материала.

Быстро отверждающиеся эпоксидные системы и/или эпоксидные системы холодного отверждения, отверждающиеся при температуре окружающей среды, являются особенно подходящими для многих случаев применения, таких как описанные выше, или в других случаях, например, в композициях на водной основе. В этих случаях применения при отверждении при температуре окружающей среды обычно используют модифицированные амины, такие как основания Манниха, третичные амины или их соли, (алкил)фенол или кислоты Льюиса. Являющаяся другим примером быстро отверждающаяся при температуре окружающей среды эпоксидная система включает активированный полимеркаптан.

Другая область техники, в которой можно использовать системы для отверждения эпоксидов, относится к эпоксидным пенопластам, которые становятся все более важными с технологической точки зрения. Эти пенопласты используют, в особенности, в таких областях, как изготовление твердого плавучего материала, спортивного инвентаря (например, для изготовления лыж, теннисных ракеток или легковесных велосипедов), в автомобильной промышленности и строительстве. Эти твердые пенопласты могут являться особенно подходящими в случаях, когда необходима высокая механическая стабильность в совокупности с более низкой стоимостью, чем в случае использования, например, пенопластов из ПМИ (полиметакрилимид), которые обладают лучшей термостойкостью.

В ЕР 0291455 описан отвержденный пенопласт, обладающий структурой, содержащей большое количество закрытых пор, после его нагревания при температуре, равной от 120 до 180°С. Смесь содержит эпоксидную смолу или смесь эпоксидных смол, фенолноволак (отверждающий реагент), ускоритель отверждения, химический вспенивающий агент, в котором при температурах выше 100°С происходит отщепление азота, и модификаторы пенообразования.

В CN 2017/11268551 описаны продукты - эпоксидные пенопласты, предназначенные для применения в качестве жесткого плавучего материала. Они содержат жидкую эпоксидную смолу, реакционноспособный разбавитель, отверждающий реагент - полиамин, отверждающий реагент - ангидрид или отверждающий реагент - полиамид, катализатор, такой как третичный амин или имидазол, полые стеклянные микросферы, полимерные микросферы и другие компоненты, такие как реагенты реакции сочетания. Систему отверждали и вспенивали в форме при температуре, равной от 80 до 120°С. Готовый жесткий плавучий материал обладает плотностью, равной от 0,26 до 0,32 г/см3.

В US 2006/0188726 описано получение расширяющихся, термически отверждающихся композиций на основе эпоксидных смол, которые обладают высокой степенью расширяемости, из смеси, состоящей по меньшей мере из одной жидкой эпоксидной смолы, одной твердой эпоксидной смолы, одного вспенивающего агента, одного отверждающего реагента и одного содержащего слюду наполнителя. Композицию необходимо нагревать при температурах, равных от 60 до 110°С, предпочтительно от 70 до 90°С, и затем заливать в форму. Плотность отвержденного жесткого пенопласта равна от 0,47 до 0,64 г/см3.

Во всех этих публикациях описаны эпоксидные системы, которые вспениваются при подводе тепла снаружи. Это приводит к некоторым недостаткам. В особенности, если при нагревании более существенного объема внутри смолы наблюдаются перепады температуры. Это приводит к получению в некоторой степени неоднородного пенопласта. Для обеспечения быстрого вспенивания также может потребоваться использование достаточно высоких температур. Это приводит даже к более существенным перепадам температур и также может привести к получению поврежденных поверхностей или внутренних областей в структуре пенопласта, в особенности, в областях, в которых наблюдалась самая высокая температура. Кроме того, дополнительное нагревание является дорогостоящим и требующим больших затрат времени. Дополнительное время необходимо для охлаждения готового куска пенопласта, который сам по себе является теплоизоляционным материалом.

В US 2002/0187305 описаны способ, материалы и продукты, предназначенные для получения вспененного продукта, предназначенного для проводимого путем вспенивания на месте структурного упрочнения полых структур, таких как полости в автомобилях. Этот продукт представляет собой двухкомпонентную систему, в которой один компонент состоит из эпоксидной смолы, вспенивающего агента, обладающего термопластичной оболочкой, заполненной ядром-растворителем, и тиксотропного наполнителя. Второй компонент представляет собой смесь амина и тиксотропного наполнителя, и необязательно частиц, включающих термопластичную оболочку, заполненную ядром-растворителем. При объединении компонентов протекает экзотермическая реакция между эпоксидным компонентом и аминным компонентом. В одном варианте осуществления тепло, образующееся при экзотермической реакции, обеспечивает размягчение термопластичной оболочки частиц и находящийся в ядре частицы растворитель может приводит к расширению и действовать в качестве вспенивающего агента. Таким образом, композиция по меньшей мере отчасти одновременно отверждается и вспенивается без подвода тепла снаружи. Полученная плотность готовых продуктов и продолжительность вспенивания не раскрыты. Тем не менее, при проведении этого способа вспенивание занимает длительное время, это является достаточно неблагоприятным с точки зрения перспективности способа, в особенности в отношении производительности.

В US 2005/0119372 описаны способ, материалы и продукты, которые являются сходными с раскрытыми в US 2002/0187305. В этом случае в качестве аминного компонента используют смесь пиперазина и амидоамина.

В WO 2018/000125, относящемуся к совершенно другой области техники, раскрыто применение ионных жидкостей для отверждения эпоксидных смол при комнатной температуре. Эту новую технологию используют для получения клеев, покрытий, герметиков, композитов или сходных материалов. Влияние на получение эпоксидных пенопластов не описано и никак не предположено. Поскольку система является чрезвычайно реакционноспособной, можно предположить, что вспенивание композиции, содержащей ионные жидкости, может привести к получению жесткого эпоксидного пенопласта, что может происходить при использовании большего количества тепла. Можно ожидать, что способ протекает немного быстрее вследствие более высокой температуры, однако также можно ожидать, что пенопласт может являться неоднородным или даже нестабильным.

ЗАДАЧА

Поэтому, исходя из описанного предшествующего уровня техники, задачей настоящего изобретения являлась разработка нового способа, с помощью которого можно получить эпоксидные пенопласты, которые являются однородными и не содержат никаких структурных повреждений, в особенности на поверхности пенопласта.

Особой задачей настоящего изобретения являлась разработка способа, где этот способ можно осуществить очень быстро и без какого-либо чрезмерно продолжительного охлаждения.

При более подробном описании задачей настоящего изобретения являлась разработка процедуры вспенивания, предназначенной для получения эпоксидных пенопластов, где вспенивание инициируется и протекает без подвода тепла снаружи.

Кроме того, независимо от отдельных вариантов осуществления, выраженных, как задачи, с помощью нового способа можно обеспечить небольшие продолжительности цикла проведения вспенивания, например, меньшие или равные 10 мин.

Кроме того, независимо от отдельных вариантов осуществления, выраженных, как задачи, с помощью нового способа также можно обеспечить получение эпоксидных пенопластов, обладающих существенно меньшей плотностью, чем эпоксидные пенопласты, известные из существующего уровня техники.

Кроме того, дополнительной задачей настоящего изобретения являлась разработка систем на основе эпоксидной смолы, которые можно применять в этом способе и которые после вспенивания обеспечивают получение чрезвычайно механически стабильных жестких эпоксидных пенопластов.

Дополнительной задачей, решаемой в настоящем изобретении, являлась разработка способа, обеспечивающего получение жесткого эпоксидного материала на месте, поскольку компоненты композиции являются жидкими.

Другие задачи, в данный момент не описанные явно, могут стать очевидными при дальнейшем рассмотрении настоящего изобретения с учетом предшествующего уровня техники, описания, формулы изобретения или рабочих примеров.

РЕШЕНИЕ

Задачи были решены с помощью разработки нового способа получения жесткого эпоксидного пенопласта. Этот новый способ включает следующие стадии:

a. необязательно смешивание эпоксидной смолы со вспенивающим агентом,

а2. необязательно смешивание композиции А, содержащей ионную жидкость и необязательно второй отверждающий реагент, со вспенивающим агентом,

b. смешивание эпоксидной смолы, необязательно содержащей вспенивающий агент, с композицией А с получением композиции В, и

c. вспенивание композиции В, содержащей эпоксидную смолу, вспенивающий агент, ионную жидкость и необязательно по меньшей мере один другой отверждающий реагент, при котором не требуется дополнительное нагревание.

При этом особенно предпочтительно, если вспенивающим агентом является капсулированный вспенивающий агент.

Особенно предпочтительно проводить стадию а способа, а не стадию а2.

Существуют несколько вариантов осуществления этого нового способа. В одном предпочтительном варианте осуществления стадии а и b способа проводят одновременно.

В альтернативном варианте осуществления стадию b способа проводят после стадии а способа. В этом случае особенно предпочтительно, если вспенивающий агент, ионную жидкость и необязательные дополнительные отверждающие реагенты смешивают с эпоксидной смолой с получением единой смеси.

В отношении стадии с способа особенно подходящим вариантом осуществления является проведение этой стадии способа в форме.

Особенно неожиданным оказалось то, что стадия способа - вспенивание композиции, содержащей ионные жидкости, протекает очень быстро и завершается в течение менее 10 с, иногда даже в течение промежутка времени, равного менее 5 с. В отличие от этого вспенивание соответствующей композиции, не содержащей ионные жидкости, описанной в US 2002/0187305, занимает не менее 25 с. Принимая во внимание то, что экзотермическое отверждение эпоксидной смолы, содержащей ионные жидкости, должно протекать быстрее, это влияние дополнительной энергии может объяснить лишь ограниченное ускорение вспенивание, возможно, до составляющего 15-20 с. Поэтому существенно меньшую продолжительность вспенивания можно объяснить только дополнительным влиянием ионной жидкости на вспенивающий агент или на саму процедуру вспенивания.

Согласно изобретению также неожиданно установлено, что в способе, предлагаемом в настоящем изобретении, ионная жидкость обладает чрезвычайно хорошими рабочими характеристиками, не только, как отверждающий реагент для эпоксидной смолы, в особенности, как реагент для быстрого отверждения или как реагент для холодного отверждения.

Про осуществлении способа, предлагаемого в настоящем изобретении, особенно хорошие результаты можно получить, если ионной жидкостью является ионная жидкость при комнатной температуре (ИЖКТ), полученная по реакции полиалкиленполиаминов (ниже называющиеся просто полиаминами) и органической кислоты.

Соли - "ионные жидкости при комнатной температуре" (ИЖКТ), использующиеся в способе, предлагаемом в настоящем изобретении, включают соли, в которых ионы слабо координированы. Это приводит к тому, что эти соединения находятся в стабильном жидком состоянии при температуре, равной выше примерно 15°С, в особенности, при комнатной температуре.

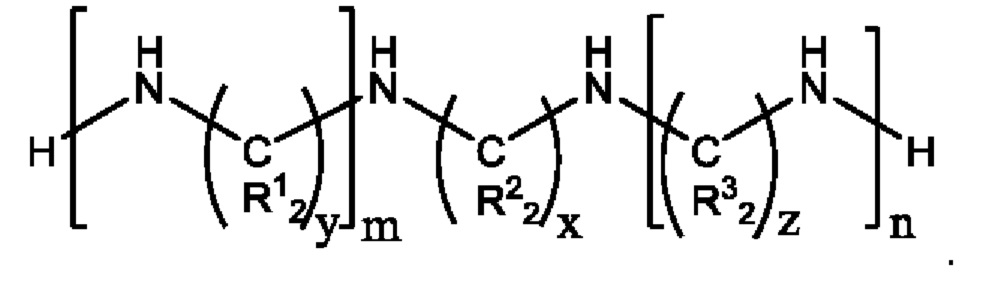

В особенно предпочтительном варианте осуществления настоящего изобретения органическая кислота обладает pKa, равной менее 6, и полиамин описывается следующей формулой:

В этой формуле предпочтительно, если х, у и z обозначают целые числа, равные 2 и/или 3, и m и n обозначают целые числа, равные от 1 до 3. Кроме того, предпочтительно, если R1, R2 и R3 независимо друг от друга выбраны из числа следующих: водород, линейные или разветвленные алкильные группы, содержащие от 1 до 12 атомов С, бензильные производные, гидроксиалкильные группы или простые эфирные группы, содержащие от 1 до 12 атомов С и от 1 до 6 атомов О. Кроме того, следует отметить, что каждый из двух радикалов R1, R2 соответственно R3 могут отличаться друг от друга, это означает, например, что последовательность, расположенная между двумя атомами азота может обладать такой структурой, как

Особенно предпочтительные полиамины выбраны из числа следующих: N,N'-бис-(3-аминопропил)этилендиамин, N,N,N'-трис-(3-аминопропил)этилендиамин, триэтилентетраамин, тетраэтиленпентамин или любые их комбинации.

В особенно предпочтительных вариантах осуществления полиамин представляет собой смесь разных полиалкиленполиаминов. Примеры подходящих разных полиалкиленполиаминов включают, но не ограничиваются только ими комбинации N,N'-бис(3-аминопропил)этилендиамина (Am4) и N,N,N'-трис (3-аминопропил)этилендиамина (Am5) или Am4 и триэтилентетраамина (ТЭТА), или Am4 и тетраэтиленпентамина (ТЭПА).

Специалистам в данной области техники хорошо известно, что полиамины, содержащие 4 или большее количество атомов азота, обычно представляют собой сложные смеси. При этом большинство этих соединений, содержащихся в этих сложных смесях, обычно содержат одинаковое количество атомов азота. Содержащиеся в этих смесях побочные продукты чаще всего называются родственными соединениями. Так, например, сложные смеси, содержащие триэтилентетраамин (ТЭТА), содержат не только линейный ТЭТА, но и трис-аминоэтиламин, N,N'-бис-аминоэтилпиперазин и 2-аминоэтиламиноэтилпиперазин.

Специалистам в данной области техники также хорошо известно, что полиамины могут быть частично протонированы не только один раз, но и дважды или даже трижды, и они содержатся в смеси в виде мультиионов.

Соответствующие органические кислоты, обладающие pKa, равной менее 6, предпочтительно выбраны из числа следующих: п-толуолсульфоновая кислота (п-ТСК), трифторметансульфоновая кислота (CF3SO3H), фторсульфоновая кислота (FSO3H), салициловая кислота, трифторуксусная кислота (ТФК), 2-этилгексановая кислота (ЭГК), тетрафторборная кислота (HBF4), тиоциановая кислота (HSCN) и их комбинации.

В некоторых вариантах осуществления настоящего изобретения отношение количества молей полиамина к количеству молей органической кислоты в реакционной смеси, в которой образуется продукт реакции, составляет от более 0 до 1,8, в частности, от 0,1 до 1,8 и предпочтительно от 0,3 до 1,3.

Ионная жидкая соль означает, в частности, жидкую соль, которая является стабильной жидкостью при температуре, равной выше 15°С, стабильной жидкостью при температуре, равной от выше 15°С и вплоть до примерно 150°С; и в некоторых случаях от выше 15°С вплоть до примерно 200°С. В контексте настоящего изобретения термин "жидкая" описывает состояние соли, в котором она обладает вязкостью, равной от примерно 1000 до примерно 300000 сП, при температуре, равной 25°С. При этом термин "стабильная" описывает жидкую соль, которая стабильна при хранении (остается в жидком состоянии) в течение более 1 месяца при температуре, равной не ниже 15°С. Также предпочтительно, если соль, предлагаемая в настоящем изобретении, обладает аминным числом, равным от 200 до 1600 мг KOH/г, особенно предпочтительно от 400 до 900 мг KOH/г.

В необязательном варианте осуществления настоящего изобретения готовая композиция, в особенности находящаяся в форме первичной композиции А, может дополнительно содержать по меньшей мере один дополнительный отверждающий реагент, предпочтительно дополнительные амины, которые отличаются от полиаминов, описанных выше, и которые добавляют для получения ионной жидкости. Эти дополнительные амины также могут содержать более, чем один атом азота, однако они не образуют какую-либо ионную жидкость. Кроме того, эти амины могут являться первичными, вторичными или третичными аминами. Также можно добавить соль четвертичного амина или любые производные этих соединений. Одним конкретным предпочтительным примером такого дополнительного амина является многофункциональный амин. В контексте настоящего изобретения многофункциональные амины означают соединения, которые образуют три или большее количество активных водородных связей с аминогруппой.

Примеры этих дополнительных аминов включают, но не ограничиваются только ими, полиалкиленполиамины, которые отличаются от полиалкиленполиаминов, описанных выше, циклоалифатические амины, ароматические амины, поли(алкиленоксид)диамины или -триамины, производные оснований Манниха, производные полиамида и их комбинации. Конкретные примеры других подходящих дополнительных аминов включают, но не ограничиваются только ими, диэтаноламин, вторичные амины - морфолин и РС-23, трис-диметиламинометилфенол (выпускается фирмой Evonik Industries под торговым названием Ancamine K54), третичные амины - ДБУ (диазабициклоундецен) и ТЭДА (триэтилендиамин). Кроме того, отверждающаяся композиция на основе эпоксида, в особенности, композиция А, может содержать комбинации этих аминов или производных аминов.

Дополнительные амины, в частности, выступают в роли соотвердителя. Кроме того они действуют, как агенты, повышающие ударную прочность, разбавители и/или ускорители. Другие подходящие дополнительные амины включают, но не ограничиваются только ими аминоэтилпиперазин, изофорондиамин (ИФДА), 4,4'-метиленбис-(циклогексиламин) РАСМ, гидрированный мета-ксилилендиамин (часто называющийся, как 1,3-БАЦ (1,3-бис(аминометил)циклогексан)), 3,3'-диметил-4,4'-диаминодициклогексилметан (ДМДЦ), полиэфирамин и их комбинации. Этот дополнительный амин может содержаться в композиции А в количестве, находящемся в диапазоне, составляющем например, от 0 до 60 мас. %, предпочтительно от 10 до 40 мас. %.

Еще более подробный перечень возможных примеров подходящих дополнительных аминов приведен в WO 2018/000125.

Менее предпочтительной альтернативой добавлению дополнительных аминов, описанных выше, является возможность добавления меркаптанов, смесей двух или большего количества меркаптанов, или смесей меркаптанов и дополнительных аминов, описанных выше, к эпоксидной смоле, в особенности, к композиции А.

Путем использования смеси ионной жидкости и дополнительного отверждающего реагента, в особенности, дополнительного амина, такого как алифатический амин, в частности, можно регулировать срок годности двухкомпонентной системы.

Кроме того, предпочтительно, если эпоксидная смола и/или композиция А содержит добавки, стабилизаторы, красители, окрашивающие вещества, волокна, пигменты и/или наполнители. Особенно предпочтительными примерами этих добавок или стабилизаторов являются огнезащитные средства, УФ-стабилизаторы, поглотители УФ-излучения, модификаторы пенообразования, промоторы адгезии, тиксотропные добавки, модификаторы реологических характеристик, эмульгаторы или смеси по меньшей мере двух из них. Специалисту в данной области техники известно или он может легко определить, какие добавки и/или стабилизаторы, в особенности, известные в области техники, относящейся к получению твердых пенопластов или эпоксидным смолам, можно выбрать и какие являются наиболее подходящими для композиции, применяющейся в соответствии с настоящим изобретением.

Кроме того, предпочтительно, если композиция А дополнительно содержит катализатор отверждения, которым особенно предпочтительно является органическая кислота, обладающая pKa, равной менее 6. Кислота может, но необязательно, быть такой же, как органическая кислота, описанная выше, которую добавляют для получения ионной жидкости. Особенно предпочтительной в качестве дополнительного катализатора отверждения является остаточная кислота, в особенности, если для получения ионной жидкости используют избыток органической кислоты.

Эпоксидная смола может представлять собой эпоксидную смолу на основе алифатических, циклоалифатических, ароматических соединений или их смесей. Особенно предпочтительная эпоксидная смола содержит в среднем более одной эпоксидной группы в одной молекуле. Эпоксидная группа может содержаться в виде глицидиловой простой эфирной или глицидиловой сложной эфирной группы. Эпоксидную смолу можно использовать в жидком или твердом состоянии.

Эпоксидные смолы получают, без наложения ограничений, например, из простых диглицидиловых эфиров бисфенола A (DGEBA), бисфенола F или бисфенола A/F (в данном случае обозначение A/F означает смесь ацетона с формальдегидом, которую используют в качестве реагента для его получения). Имеющиеся в продаже примеры выпускаются под торговыми названиями Araldite GY 250, Araldite GY 282 (обе выпускаются фирмой Huntsman) или D.E.R.331, D.E.R.330 (обе выпускаются фирмой Dow Chemicals) или Epikote 828 (выпускается фирмой Hexion). Другими примерами являются простые диглицидиловые эфиры фенолноволаков или крезолноволаков. Такие эпоксидные смолы выпускаются под торговыми названиями EPN или ECN и Tactix R556 фирмой Huntsman или ими являются продукты серии D.E.N., выпускающиеся фирмой Dow Chemicals. Другими примерами являются эпоксидные смолы на основе алифатических или циклоалифатических соединений. Такие эпоксидные смолы выпускаются под торговыми названиями Epodil 741, Epodil 748, Epodil 777 фирмой Evonik Industries.

В отношении вспенивающих агентов специалисту в данной области техники предоставлен большой выбор возможных подходящих альтернатив. Примеры особенно подходящих вспенивающих агентов включают трет-бутанол, н-гептан, МТБЭ (метил-трет-бутиловый эфир), метилэтилкетон, спирт, содержащий от 1 до 6 атомов углерода, воду, метилаль и/или мочевину, но они никоим образом не ограничивают настоящее изобретение.

В соответствии с настоящим изобретением особенно предпочтительно использовать капсулированные вспенивающие агенты. Эти капсулированные вспенивающие агенты представляют собой термически расширяемые микросферы, обладающие структурой ядро-оболочка. При этом оболочкой предпочтительно является термопластичная оболочка, которая состоит, например, из смол типа акриловых смол, таких как полиметил метакрилат, модифицированный акрилатом полистирол, поливинилиденхлорид, сополимеры стирол/ММА (метилметакрилат) или сравнимые термопласты. Ядро капсулированного вспенивающего агента состоит из растворителя, такого как обладающий низкой молекулярной массой углеводород. Подходящими углеводородами являются, например, этан, этилен, пропан, пропен, н-бутан, изобутан, бутен, изобутен, н-пентан, изопентан, неопентан, н-гексан, гептан и петролейный эфир. Другими примерами являются хлорфторуглеводороды, тетраалкилсиланы, такие как тетраметилсилан, триметилэтилсилан, триметилизопропилсилан и триметил-н-пропилсилан. Другими примерами находящейся в ядре жидкости являются вспенивающие агенты, перечисленные выше. Из числа этих примеров особенно предпочтительными являются изобутан, н-бутан, н-пентан, изопентан, н-гексан, петролейный эфир и их смеси.

Для композиции В предпочтительным является приведенный ниже подробно описанный состав, количества приведены в пересчете на полную массу набора, описанного ниже:

- Количество эпоксидной смолы предпочтительно составляет от 20 до 80 мас. %, особенно предпочтительно от 30 до 70 мас. % и еще более предпочтительно от 40 до 60 мас. %.

- Количество ионной жидкости предпочтительно составляет от 5 до 60 мас. %, особенно предпочтительно от 10 до 50 мас. % и еще более предпочтительно от 15 до 45 мас. %.

- Количество вспенивающего агента предпочтительно составляет от 0,1 до 40 мас. %, особенно предпочтительно от 1 до 30 мас. % и еще более предпочтительно от 5 до 15 мас. %.

- Количество необязательных дополнительных аминов предпочтительно составляет вплоть до 30 мас. %, особенно предпочтительно от 1 до 20 мас. % и еще более предпочтительно от 5 до 15 мас. %.

- Полное количество необязательных добавок и стабилизаторов предпочтительно составляет вплоть до 20 мас. %, особенно предпочтительно от 0,1 до 15 мас. % и еще более предпочтительно от 1 до 10 мас. %.

При этом следует отметить, что состав композиции В не ограничен этими компонентами. Также могут содержаться другие вещества, такие как вспомогательные связующие. Тем не менее, добавление больших количеств других компонентов, помимо перечисленных выше, является неблагоприятным и, таким образом, менее предпочтительным.

Тепло, которое образуется при протекании реакции между ионной жидкостью и эпоксидной смолой, приводит к размягчению оболочки капсулированного вспенивающего агента и, таким образом, может расшириться содержащее растворитель ядро.

Капсулированные вспенивающие агенты имеются в продаже, например, но не ограничивается только ими Expancel 461DU20, 461DU40, 093 DU120, 920DU40, все они являются продуктами, выпускающимися фирмой Akzo Nobel. Другими имеющимися в продаже примерами являются F-35D, F-36D, F-190D и F-78D, они являются продуктами, выпускающимися фирмой Matsumoto. Капсулированный вспенивающий агент должен быть предоставлен в виде конкретных материалов, обладающих структурой ядро-оболочка, или в виде смесей нескольких таких микросфер.

Количество капсулированного вспенивающего агента, содержащегося в композиции В, может составлять вплоть до 40% в пересчете на полную массу и предпочтительно составляет от 0,1 до 40 мас. %. Особенно предпочтительно использовать от 5 до 30% в пересчете на полную массу и наиболее предпочтительно от 10 до 20% в пересчете на полную массу.

На стадии вспенивания с) способа существенными также являются следующие неожиданные характеристики: В отличие от композиций существующего уровня техники композиция может быстро отверждаться и вспениваться без необходимости добавления акриловых химических веществ. Это хорошо протекает при комнатной температуре и без подвода какого-либо тепла снаружи. Полная продолжительность отверждения зависит от композиции и составляет от 2 до 7 мин, начиная от смешивания исходных веществ и до завершения процедуры вспенивания/отверждения. Поэтому при этом улучшается эффективность реакции вспенивания и отверждения и можно обеспечить экономию энергии.

После смешивания исходных веществ по методике с использованием двух компонентов происходит быстрое выделение тепла вследствие реакции эпоксида и сверхбыстродействующего отверждающего реагента до обеспечения общей температуры, равной от 150 до 200°С. Поэтому в системе обеспечена более высокая степень расширения и более низкая плотность, чем в случае расширяемых эпоксидных систем с использованием обычных полиаминов, циклоалифатических аминов, алифатических аминов, полиамидов и амидоаминов при комнатной температуре (см. также приведенные ниже сравнительные примеры). Большинство этих аминов не обладают такими же характеристиками при реакции и, если они обладают такими характеристиками, то только при повышенных температурах.

В отличие от известных систем готовые отвержденные и вспененные продукты не обладают запахом. Смесь эпоксидной смолы, такой как эпоксидная смола на основе бисфенола А, и сверхбыстродействующего отверждающего реагента, такого как ионная жидкость, может отверждаться чрезвычайно быстро без использования катализатора. Большинство катализаторов для описанных систем представляют собой третичные амины или третичные амины на основе фенола, который обладают чрезвычайно сильным запахом.

Вследствие того, что реакция протекает при комнатной температуре и отсутствует необходимость подвода дополнительного тепла снаружи, поскольку реакция является экзотермической. Поэтому не наблюдается изменение цвета. Это означает, что материал не разлагается во время реакции, что является явным преимуществом по сравнению со многими известными реакциями эпоксидных пенопластов, описанными в литературе.

Способ, предлагаемый в настоящем изобретении, в частности, также обладает тем основным преимуществом, что его можно осуществить при чрезвычайно небольших продолжительностях цикла и поэтому его можно применять для крупномасштабного производства с обеспечением очень хороших результатов.

Чрезвычайно предпочтительно получать пенопласт в форме по методике вспенивания в форме. Использование формы во время проведения стадии вспенивания обеспечивает то преимущество, что в то же самое время продукт приобретает его конечную форму. Кроме того, можно использовать формы с охлаждающими кожухами для охлаждения готового вспененного готового изделия в течение лишь небольшого промежутка времени, что также дополнительно уменьшает продолжительность цикла.

Так же как описанный выше способ, частью настоящего изобретения также является набор, предназначенный для получения жестких эпоксидных пенопластов. Этот набор, предлагаемый в настоящем изобретении, включает эпоксидную смолу, капсулированный вспенивающий агент и компонент А, причем компонент А содержит ионную жидкость и необязательный дополнительный отверждающий реагент. При этом отдельные компоненты соответствуют описанным выше.

Для этого набора особенно предпочтительно, если он состоит из а) смеси и b) компонента А, причем смесь содержит эпоксидную смолу и капсулированный вспенивающий агент.

В альтернативном, также предпочтительном варианте осуществления настоящего изобретения набор включает а) эпоксидную смолу и b) смесь капсулированного вспенивающего агента и компонента А.

Последней, но не менее важной частью настоящего изобретения также является новый жесткий эпоксидный пенопласт, отличающийся тем, что пенопласт содержит ионную жидкость.

Особенно предпочтительным является соответствующий жесткий эпоксидный пенопласт, обладающий плотностью, находящейся в диапазоне от 20 до 550 кг/м3, предпочтительно от 25 до 220 кг/м3 и более предпочтительно от 50 до 110 кг/м3.

Настоящее изобретение, в особенности в отношении применения пенопласта, предлагаемого в настоящем изобретении, можно применять для производства композитных деталей для автомобильной промышленности, судостроительной или авиационно-космической промышленности, для изготовления термоизоляционных или звукоизолирующих материалов, для строительства и для изготовления спортивного инвентаря, такого как лыжи или теннисные ракетки. Эти приведенные примеры никоим образом не ограничивают настоящее изобретение.

ПРИМЕРЫ

В контексте настоящего изобретения, в особенности, что касается формулы изобретения, описания и приведенных примеров, температуры стеклования определяли с помощью дифференциальной сканирующей калориметрии (ДСК). В контексте настоящего изобретения для определения температуры стеклования, Tg, использовали прибор, выпускающийся фирмой Perkin Elmer (DSC-8000, Perkin Elmer).

Подробное описание методики ДСК:

Образец взвешивали (с точностью до ±1,0 мг) и перед проведением исследования прибор продували азотом в течение 5 мин. Образец выдерживали при температуре, равной -40°С, в течение 2 мин, затем его нагревали от -40 до 200°С при скорости нагрева, равной 20°С/мин. Затем образец охлаждали от 200 до -40°С также при скорости охлаждения, равной 20°С/мин, и выдерживали при -40°С в течение еще 2 мин. Затем его повторно нагревали от -40 до 200°С при скорости нагрева, равной 20°С/мин. Конечную Tg определяли с использованием второго цикла нагревания. Затем результат, полученный при определении Tg, подтверждали с помощью второго эксперимента с помощью ДСК. Эти условия исследования соответствуют стандарту для проведения исследований GB/T 19466.2-2004 "plastics DSC determination of glass transition temperature".

Пример 1

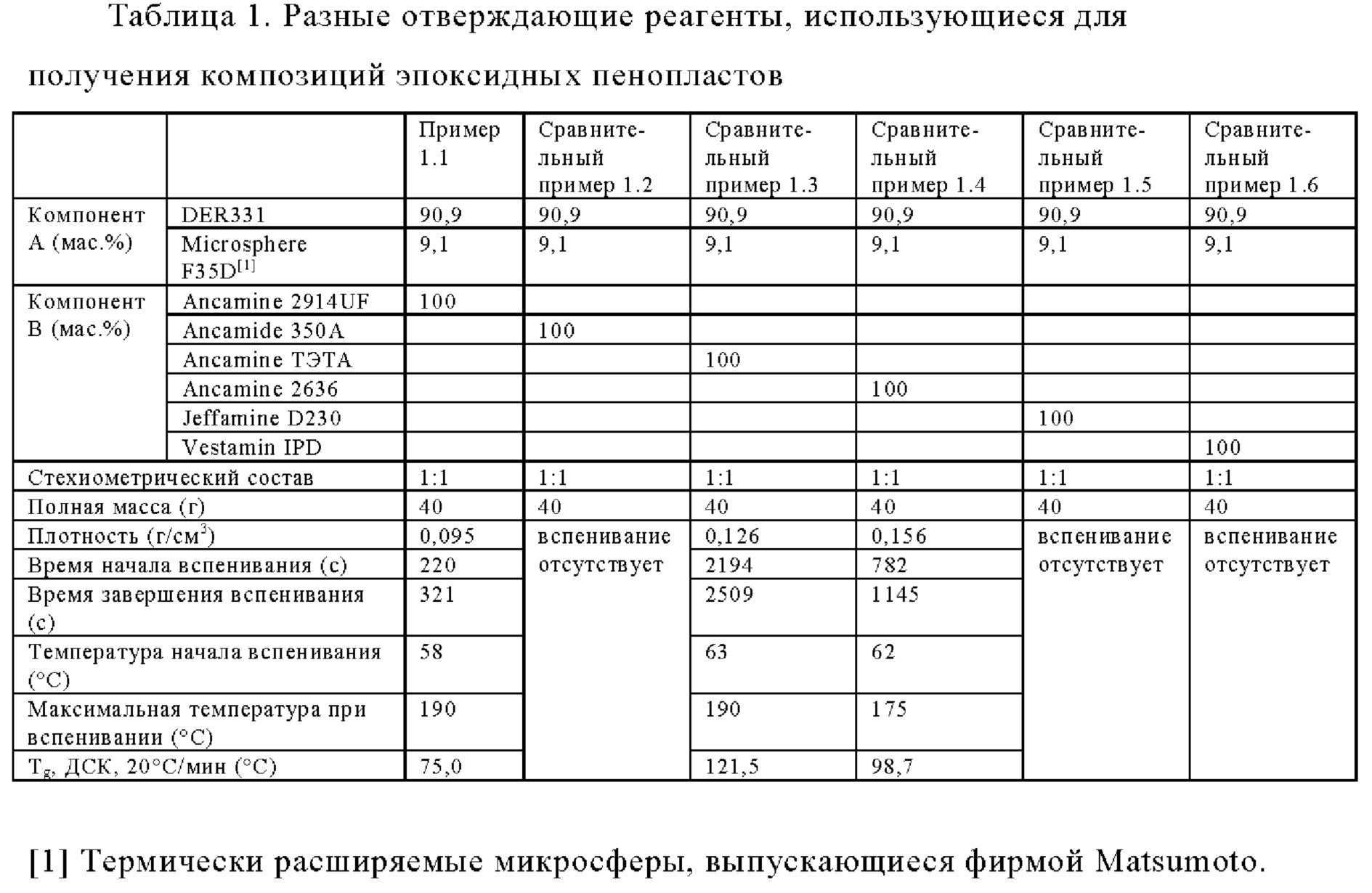

Приведенные ниже примеры предназначены для иллюстрации настоящего изобретения. Ancamine 2914UF представляет собой сверхбыстродействующий отверждающий реагент-ионную жидкость, выпускающийся фирмой Evonik. Для исследования также использовали алифатические и циклоалифатические амины (см. таблицу 1).

Описание методики 1:

Первой стадией являлось проводимое при комнатной температуре перемешивание эпоксидной смолы и вспенивающего агента (капсулированный вспенивающий агент) с помощью высокоскоростного смесителя (800 об/мин) в течение 1 мин с получением компонента А. Второй стадией методики являлось добавление компонента В, отверждающего компонента-амина, и перемешивание с помощью высокоскоростного смесителя (800 об/мин) при комнатной температуре в течение 30 с. Реакция вспенивания и отверждения начиналась после перемешивания при комнатной температуре.

Пример 1.1:

Компонент А, содержащий 25 г эпоксидной смолы и 2,5 г вспенивающего агента (Microsphere F35D), смешивали с помощью высокоскоростного смесителя при комнатной температуре с компонентом В, содержащим 12,5 г отверждающего компонента-амина, в соответствии с описанной методикой. Реакция вспенивания и отверждения начиналась через 220 с и завершалась через 321 с. Температура при экзотермической реакции равнялась 190°С. Из двухкомпонентной системы образовывался пенопласт, обладающий плотностью, равной 0,095 г/см3.

В случае сравнительных примеров 1.2-1.6 методика являлась такой же, как описанная для получения образца примера 1.1 (описание методики 1). Различные составы и результаты протекания реакций приведены в таблице 1.

Результаты, приведенные в таблице 1, показывают, что образец примера 1.1, который основан на ионной жидкости Ancamine 2914UF, начинает вспениваться/отверждаться намного быстрее, чем в случае использования других аминов, которые раскрыты в публикациях предшествующего уровня техники (сравнительные примеры 1.2-1.6). Плотность жесткого пенопласта, равная 0,095 г/м3, является намного более низкой, чем в случае использования других аминов.

Пример 2

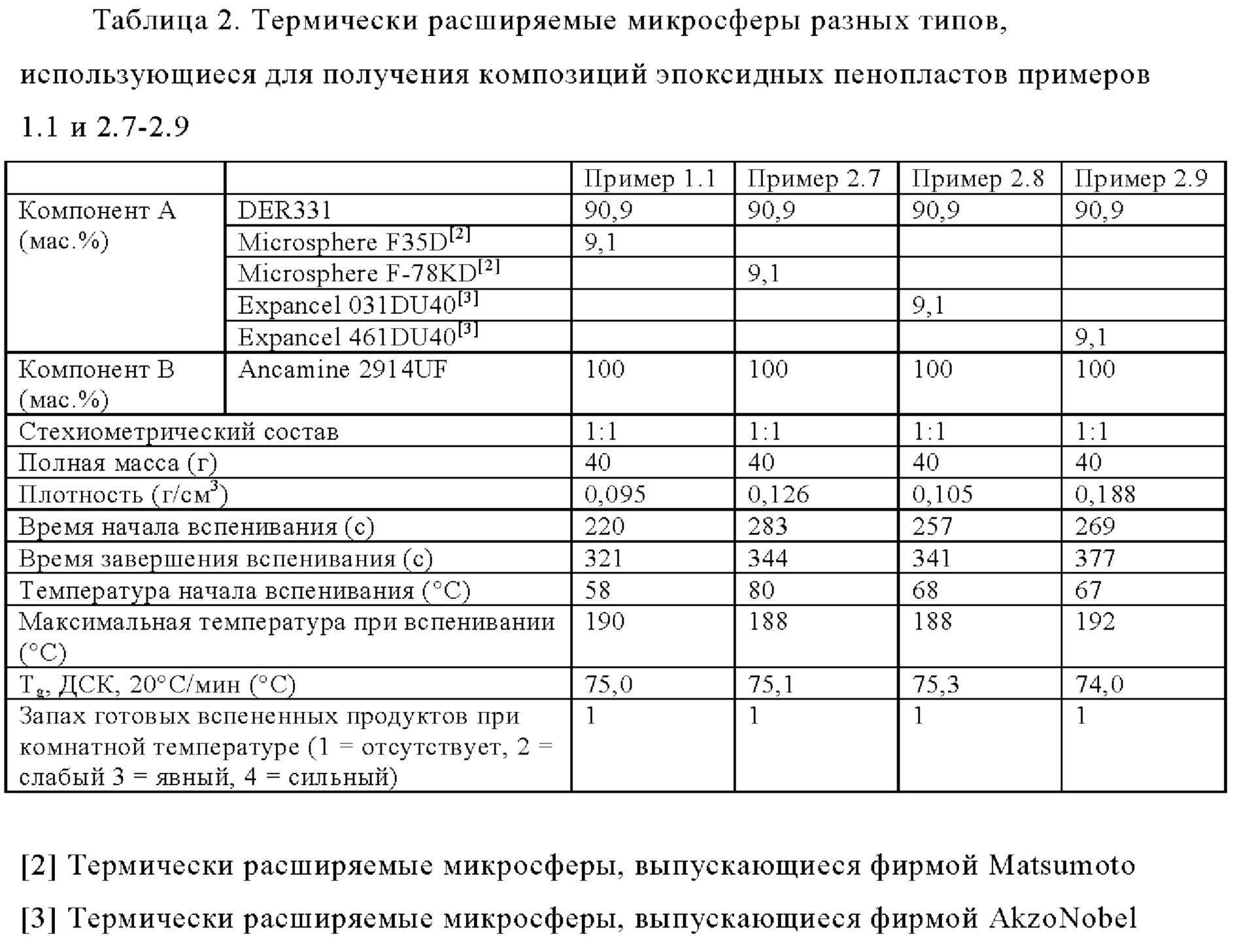

В примерах 2.7-2.9 пенопласт получали в соответствии с методикой, описанной для получения образца примера 1.1.

Результаты, приведенные в таблице 2, показывают, что термически расширяемые микросферы, выпускающиеся разными фирмами, можно использовать в качестве вспенивающего агента для получения композиции ионной жидкости. На продолжительность вспенивания и плотность готовых вспененных продуктов влияет тип термически расширяемых микросфер, использующихся в качестве вспенивающего агента. Методика получения пенопластов примеров 2.7-2.9 являлась такой же, как методика получения образца примера 1.1 (описание методики 1).

Пример 3

В случае примеров 3.10-3.12 первой стадией являлось проводимое при комнатной температуре перемешивание 26,47 г эпоксидной смолы и 0,26 г вспенивающего агента (капсулированный вспенивающий агент, Microsphere F35D) с помощью высокоскоростного смесителя. На второй стадии методики к композиции добавляли 13,27 г аминного отверждающего компонента - ионной жидкости в соответствии с методикой, описанной в примере 1. Реакция вспенивания и отверждения начиналась после перемешивания при комнатной температуре. Точные составы и результаты представлены в таблице 3.

Из приведенных в таблице 3 результатов можно видеть влияние концентрации вспенивающего агента на плотность готовых вспененных продуктов. Как и предполагалось, плотность уменьшается с увеличением концентрации. С другой стороны, концентрация вспенивающего агента не оказывает заметного влияния на продолжительность вспенивания и температуру при вспенивании.

Пример 4

Описание методики 2:

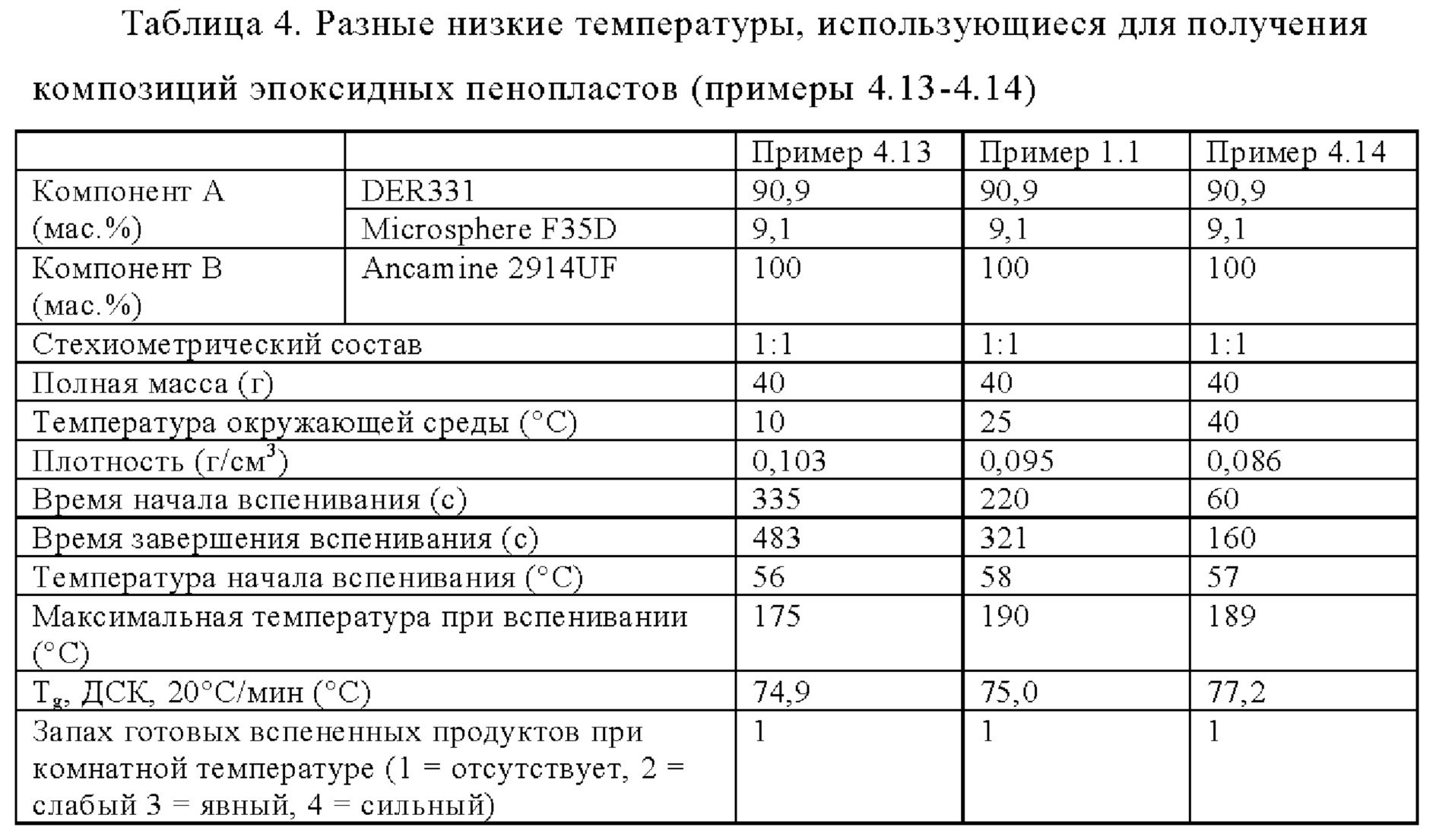

В случае примера 4.13 первой стадией являлось проводимое при комнатной температуре перемешивание 25 г эпоксидной смолы и 2,5 г капсулированного вспенивающего агента с помощью высокоскоростного смесителя (800 об/мин; перемешивание в течение 1 мин). Смесь и отверждающий реагент выдерживали при температурах, равных 10, 25 и 40°С в течение не менее 1 ч. Второй стадией методики являлось добавление к композиции 12,5 г ионной жидкости - аминного отверждающего компонента. Затем композицию перемешивали с помощью высокоскоростного смесителя (800 об/мин) при комнатной температуре в течение 30 с. Реакция вспенивания и отверждения начиналась после перемешивания при разных температурах, как это показано в таблице 4.

Эти результаты, представленные в таблице 4, показывают, что композицию можно использовать для вспенивания в достаточно широком диапазоне температур окружающей среды. Поэтому систему легко использовать при разных условиях или в разном климате. Ее можно вспенивать даже при низких температурах, равных лишь 10°С. Использование более низких температур приводит лишь к большей продолжительности вспенивания и отверждения.

Пример 5

Описание методики 3:

В случае примеров 5.15-5.19 первой стадией являлось проводимое при комнатной температуре перемешивание 25 г эпоксидной смолы и 2,5 г капсулированного вспенивающего агента с помощью высокоскоростного смесителя (800 об/мин) в течение 1 мин. Полученную смесь - компонент А разделяли с получением нескольких образцов. Разные образцы хранили при 23°С в течение 1 дня, 7 дней, 14 дней, 21 дня и 30 дней. После хранения образцов в течение разных промежутков времени к ним добавляли ионную жидкость -компонент В (вторая стадия методики). Затем композицию перемешивали с помощью высокоскоростного смесителя (800 об/мин) при комнатной температуре в течение 30 с. Реакция вспенивания и отверждения начиналась после перемешивания при комнатной температуре. Результаты приведены в таблице 5.

После хранения при 23°С в течение промежутка времени, равного от 1 до 30 дней, не обнаружено изменение плотности пенопласта, продолжительности вспенивания и температуры при вспенивании. В случае нескольких образцов во время хранения можно наблюдать разделение фаз. Это разделение фаз не оказывает существенного влияния на вспенивание.

Пример 6

Описание методики 4:

12,5 г Ионной жидкости - отверждающего реагента и 2,5 г капсулированного вспенивающего агента перемешивали при комнатной температуре с помощью высокоскоростного смесителя (800 об/мин; в течение 1 мин) и получали компонент В. Разные образцы смеси хранили при 23°С в течение 1 дня, 7 дней, 14 дней, 21 дня и 30 дней. После хранения к отдельным образцам добавляли эпоксидную смолу - компонент А. Перемешивание проводили при комнатной температуре с помощью высокоскоростного смесителя (800 об/мин, в течение 30 с). Реакция вспенивания и отверждения начиналась после перемешивания при комнатной температуре. Результаты приведены в таблице 6.

После хранения при 23°С в течение промежутка времени, равного от 1 до 30 дней, не обнаружено изменение плотности пенопласта, продолжительности вспенивания и температуры при вспенивании. В случае нескольких образцов во время хранения можно наблюдать разделение фаз, это не оказывает существенного влияния.

Пример 7.1

Описание методики 5:

Образец примера 1.1, использующийся в качестве контрольного образца, хранили в темной колбе. Другой образец примера 1.1 подвергали воздействию солнечного света в течение нескольких дней.

Результаты показывают, что с течением времени не происходит разложение и цвет остается стабильным.

Сравнительный пример 7.2

По аналогии с образцом примера 1.1 и в соответствии с методикой 1 получали твердый пенопласт с использованием обычного отверждающего реагента, ТЭТА. После проведения реакций вспенивания и отверждения образец примера 7.2, использующийся в качестве контрольного образца, хранили в темной колбе. Другой образец примера 7.2 подвергали воздействию солнечного света в течение нескольких дней. Результаты показывают, что с течением времени пенопласт желтеет (см. таблицу 7.2).

Пример 8.1 Описание методики 6:

Продукты - жесткие пенопласты, полученные в соответствии с настоящим изобретением, не обладают запахом после вспенивания и после охлаждения до комнатной температуры. Возможность наличия запаха исследовали 5 разных человек с использованием образцов, соответствующих примерам 1.1, 3.10 и 3.12, сразу после вспенивания и охлаждения, а также после хранения этих образцов в закрытой стеклянной бутылке в течение более 1 дня. После хранения образца ни один проводящий исследование человек также не обнаружил запаха.

Сравнительный пример 8.2.

По аналогии с образцом примера 1.1 и в соответствии с методикой 1 получали твердый пенопласт с использованием обычного отверждающего реагента, ТЭТА. В этом случае также исследовали наличие запаха в соответствии с методикой 6. Сразу после вспенивания и охлаждения, а также после хранения этих образцов обнаружен сильный запах. При этом запах немного ослабевал после хранения.

Пример 9.1

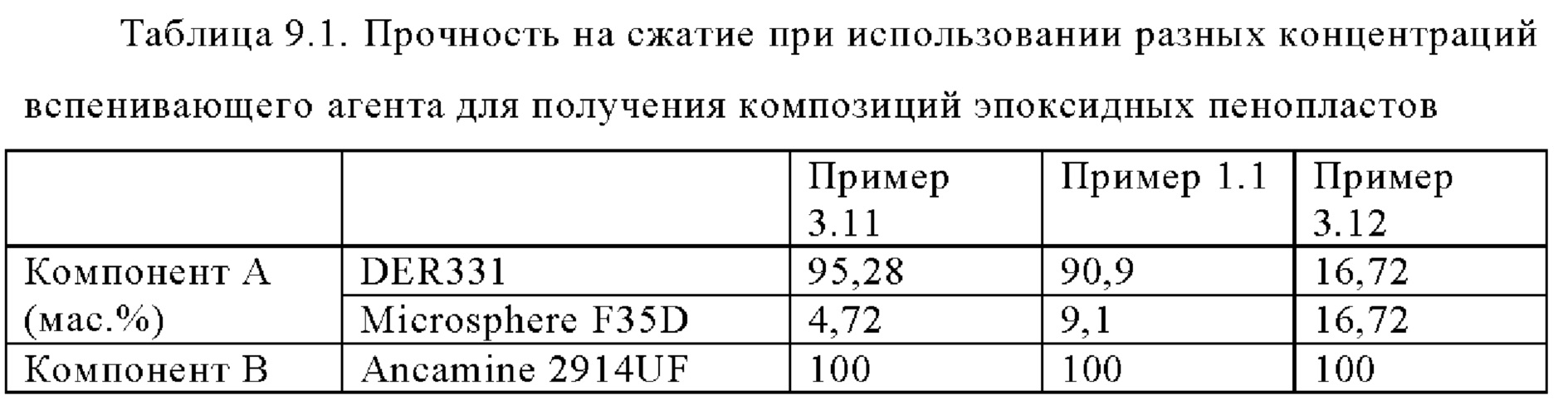

По аналогии с образцом примеров 3.11-3.12 и в соответствии с методикой 1 получали твердый пенопласт с использованием обычного отверждающего реагента - ионной жидкости. Точные составы и результаты представлены в таблице 9.1. Прочность на сжатие образцов, приведенных в таблице 9.1, исследовали в соответствии с методикой испытаний ISO 844.

Количество микросфер (капсулированный вспенивающий агент) в композиции определяет прочность жесткого пенопласта на сжатие. Чем больше использующееся количество микросфер, тем меньше плотность, а также прочность жесткого пенопласта на сжатие. Поэтому состав необходимо регулировать в соответствии с требованиями для конечного использования.

Реферат

Изобретение относится к способам получения жестких эпоксидных пенопластов. Предложен способ получения жесткого эпоксидного пенопласта, включающий следующие стадии: a) необязательно смешивание эпоксидной смолы со вспенивающим агентом, а2) необязательно смешивание композиции А, содержащей ионную жидкость и необязательно второй отверждающий реагент, со вспенивающим агентом, b) смешивание эпоксидной смолы, необязательно содержащей вспенивающий агент, с композицией А с получением композиции В, и c) вспенивание композиции В, содержащей эпоксидную смолу, вспенивающий агент, ионную жидкость и необязательно по меньшей мере один другой отверждающий реагент, при котором не требуется дополнительное нагревание. Предложен также набор для получения жесткого эпоксидного пенопласта. Технический результат – получение однородного жесткого эпоксидного пенопласта, причем предложенный способ позволяет проводить его получение без дополнительного подвода тепла. 2 н. и 16 з.п. ф-лы, 10 табл., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Композиционные материалы на основе аэрогелей

Комментарии