Композиционные материалы на основе аэрогелей - RU2426751C2

Код документа: RU2426751C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к синтактическим пеноматериалам и композиционным материалам, а также к способам их получения и к применению синтактических пеноматериалов и композиционных материалов. Более конкретно, настоящее изобретение относится к синтактическим пеноматериалам и композиционным материалам, которые содержат аэрогели.

Синтактический пеноматериал, как правило, рассматривают как готовые, производимые «пузырьки» или наполнители из микросфер в смоляной среде. Синтактические пеноматериалы представляют собой композиционные материалы, в смоляную матрицу которых внедрены предварительно сформованные частицы, такие как стеклянные или керамические микросферы. Синтактические пеноматериалы отличаются сами по себе от других пеноматериалов тем, что для регулирования плотности пеноматериала используют полые или твердотельные сферы/шарики с заданными размером и компоновкой заполнения.

Синтактические пеноматериалы использовали для целей, достижение которых требует материал-наполнитель с низкой плотностью (масса на единицу объема), таких как подводное/морское оборудование для глубоководного измерения расхода воды гидрометрической вертушкой, военные действия с использованием противолодочного оружия, сэндвичевые композиционные материалы, аэрокосмическая промышленность и автомобильная промышленность.

Примеры синтактических пеноматериалов включают, например, патент США № 5120769, который относится к синтактическим пеноматериалам, имеющим нерастворимую матрицу, и патент США № 3832426, который относится к пеноматериалу, имеющему нерастворимую матрицу и углеродные микросферы. Синтактические пеноматериалы, имеющие растворимую полимерную матрицу, упомянуты в патенте США № 5432205. Синтактические пеноматериалы имеют много промышленных применений.

До синтактических пеноматериалов имели место два типа пеноматериалов: выдувные пеноматериалы, полученные вдуванием газа; и самовспенивающиеся пеноматериалы, полученные посредством использования химических реагентов. В последнее время находят все больше возможностей использования в промышленных и высокотехнологичных применяемых материалах пеноматериалы, получаемые смешиванием твердого вещества с мелкими сферами из стекломатериала, керамического материала, или полимера.

Выдувные пеноматериалы изготавливают, смешивая или вдувая газ в жидкость и вызывая в ней образование пены, подобной мыльным пузырькам в ванне. Когда пузырьки затвердевают, получают пеноматериал. Обычно самовспенивающиеся пеноматериалы требуют использования, по меньшей мере, двух химических составляющих: одной для разложения с выделением газа для образования пузырьков и одной для образования стенок пор. Вновь, когда химическая составляющая вокруг пузырьков затвердевает, получают пеноматериал.

Жесткие пенопласты и процессы для их изготовления хорошо известны в данной области. Такие пеноматериалы обычно получают посредством реакционного взаимодействия полиизоцианата с изоцианат-реакционноспособным веществом, таким как полиол в присутствии пенообразующего вещества. Многие из пенообразующих веществ, используемых в прошлом, более не являются приемлемыми, а пенообразующие вещества, разработанные в в последние годы, имеются в продаже по значительно более высоким ценам. Кроме того, жесткие пенопласты современного уровня техники, изготавливаемые посредством пенообразующих веществ, не демонстрируют высокую прочность на сжатие, необходимую при использовании пеноматериалов, например, в применениях, таких как изоляционный материал для глубоководного трубопровода, то есть на глубине вплоть до 10000 футов или более.

В последние годы значительные повышения стоимости основных материалов, используемых для изготовления пеноматериалов, стимулировали разработку и использование материалов-наполнителей для снижения количества используемых основных материалов и массы конечных материалов. В одном из предложенных материалов-наполнителей и изоляционных материалов используют полые микросферы. Выражение «синтактический», используемое в этом документе, относится к использованию полых шариков или другого материала в полимерной матрице для изготовления пористого материала.

Вспененные микросферы, имеющие оболочку из синтетической термопластичной смолы, которая инкапсулирует жидкое вспенивающее вещество, являются известными. См., например, патенты США №№ 4829094, 4843104 и 4902722. Патенты США №№ 4829094 и 4843104 относятся к композиции пеноматериала из синтактического полимера, имеющей наполнитель с низкой плотностью, содержащий свободнотекущие микросферы.

Патент США № 4916173 относится к композиции синтактического пеноматериала из полиуретана (PU) для применений в качестве способных к вальцеванию формовочных заготовок. Такие композиции полиуретановых синтактических пеноматериалов имеют высокие температуры стеклования и низкие коэффициенты теплового расширения, и их приготавливают из полимерного изоцианата, полиола на основе амина, полиэфирного триола, материала на основе молекулярных сит и полых микросфер. Пеноматериалы описывают как твердую полимерную матрицу. Такие композиции основаны на полиметилен-поли(фенилизоцианате) и дают в результате низкие физические свойства (то есть прочность на растяжение/разрыв, удлинение и так далее), которые могут подходить для применений в качестве формовочных заготовок, но не для изоляционного материала для глубоководного трубопровода, которому предъявляются более высокие требования.

Твердую полимерную матрицу упоминают в патенте США № 4959395. Этот патент относится к полимеризации в массе циклоолефиновых мономеров посредством полимеризации с раскрытием цикла, где микроинкапсулированные вспенивающие вещества способствуют заполнению пресс-форм во время операций по литьевому формованию таким образом, что обе поверхности формуемого изделия остаются в контакте с поверхностями пресс-формы.

Патенты США №№ 4303729 и 4303736 относятся к применению полых пластиковых микросфер в качестве материалов-наполнителей в пластиках. Микросферы, описанные в этих двух патентах, как правило, представляют собой микросферы большого диаметра, то есть в диапазоне от 200 до 10000 микрон. Такие микросферы могут быть изготовлены из композиций пластиков с низкой теплопроводностью и сделаны выдуванием посредством газа с низкой теплопроводностью для получения улучшенных изоляционных материалов и композиционных материалов.

Полые микросферы, имеющие загрузки 2-5% по массе относительно общей композиции, упомянуты в патенте США № 4038238. Полиуретаны низкой плотности изготавливают из быстросхватывающихся полиуретанобразующих композиций, содержащих полые сферы малой массы или микроскопические полые шарики и жидкий понизитель вязкости.

Жесткий синтактический пеноматериал, содержащий стеклянные микроскопические полые шарики, упомянут в патенте США № 4082702. Такие пеноматериалы получают смешением органического полиола, полиизоцианата, катализатора реакции полиола и полиизоцианата, микроскопических полых шариков, и огнезащитный пеноматериал имеет бимодальную пористую структуру.

Патент США № 3510392 относится к стеклянным включениям в пористом полиуретане. Полиуретан содержит полиол и/или полиэфир, прореагировавшие(ий) с полиизоцианатом, и воду во время сшивания для обеспечения газообразного вспенивающего вещества. Реакционноспособные компоненты смешивают до однородной массы в подходящем смешивающем устройстве с поверхностно-активным веществом и катализатором для регулирования скорости реакции. В гомогенную смесь добавляют ячеистые стеклянные включения на дне гнезда пресс-формы, которое затем закрывают, и происходит вспенивание. Они подходят для строительных панелей, имеющих непрерывную полиуретановую фазу и дисперсную/дискретную фазу (то есть пористые стеклянные включения).

Патент США № 6166109 относится к массе для картона из синтактического жесткого пеноматериала на основе PUR/PIR. Такие полые микросферы заполняют углеводородом, воздухом или вакуумом, для получения однородной геометрии пор в пеноматериалах. Микросферы, которые имеют средний диаметр 0,01-60 микрон, инкапсулируют в пенополиуретане с закрытыми порами. Пеноматериалы в примерах основаны на полиэфире, поверхностно-активном веществе, катализаторах, воде, хлорфторуглеродном вспенивающем веществе и полиметилен-поли(фенилизоцианате). Такие синтактические жесткие пеноматериалы имеют бимодальную пористую структуру.

Патент JP 4257429 относится к производству листовых пеноматериалов с гладкими поверхностями, которые являются полезными для теплоизоляционных материалов и упаковочных материалов. Листовые пеноматериалы из этой ссылки могут быть изготовлены посредством нанесения композиции, содержащей органическое полимерное связующее вещество и термически вспениваемые микрокапсулы с запечатанным растворителем с низкой температурой кипения, на пленку-основу, припрессовывания полиэфирной пленки на покрытый слой, нагревания до высушивания и вспенивания покрытого слоя и удаления полиэфирной пленки. Получающиеся в результате листовые пеноматериалы имеют единообразные закрытые поры и гладкую поверхность.

Композиции теплоизоляционных синтактических пеноматериалов упомянуты в патенте США № 6284809. Такие композиции пеноматериалов имеют теплопроводности менее чем 0,120 ватт/метр·К и демонстрируют приемлемые прочность и плавучесть для подводных применений на глубинах вплоть до приблизительно 10000 футов.

В традиционных синтактических пеноматериалах используют готовые или производимые «пузырьки», такие как микросферы. Некоторые относятся к микросферам в виде микроскопических полых шариков или даже макроскопических полых шариков. Синтактические пеноматериалы могут быть приготовлены путем механического соединения микросфер со смолой с получением композиционного материала. В то время как выдувные и самовспенивающиеся пеноматериалы и пеноматериалы с добавкой поверхностно-активного вещества проявляют довольно случайное распределение газовых раковин с сильно варьированными размерами и формами, пористая структура синтактических пеноматериалов может быть намного лучше регулируема путем тщательного подбора и смешения микросфер со смоляной средой. Синтактические пеноматериалы также могут быть названы как комбинированные пеноматериалы.

В то время как обычные пеноматериалы являются заметно пористыми, синтактические пеноматериалы могут иметь поры столь небольшие, что кажется, что материал является гомогенным твердым материалом. Синтактические пеноматериалы типично используют в глубоководных аппаратах, в упаковках для инструментов, в электронных устройствах задания перемещений, в буях, указывающих позицию подводного кабеля, в муфтах обсадных труб с обратным клапаном для глубоководных буровых работ, в радиочастотных и аэрокосмических применениях и модельщики на заводах. Иными словами, пеноматериалы используют в промышленных применениях в тех случаях, когда важна плавучесть. Синтактические пеноматериалы также могут быть использованы в качестве носителей покрытых или непокрытых химических препаратов, биологических препаратов, нутрицевтиков (пищевые препараты с фармакологическими свойствами), факторов роста, аминокислот, биоактивных веществ и фармацевтически активных веществ для фармацевтических, санитарно-технических, ветеринарных, сельскохозяйственных и медицинских применений.

Некоторые предшествующие патенты в этой области включают патент США № 3856721, относящийся к синтактическому пеноматериалу, изготовленному посредством регулируемого отверждения полимера, который представляет собой гомополимер бутадиена или сополимер бутадиена и стирола или тому подобного, по меньшей мере, 40% которого составляет полимер бутадиена. Вместо стирола может быть использовано метилсодержащее или этилсодержащее производное. Синтактический пеноматериал включает мелкие полые сферы, которые придают прочность пенопродукту, и синтактический пенопродукт имеет очень низкую плотность. Полимерный материал подвергают двухстадийному отверждению. Первая стадия представляет собой систему низкотемпературного отверждения, использующую пероксид метилэтилкетона (MEK) или другие пероксиды, применяемые в отверждениях при более низкой температуре, нафтенат кобальта, нафтенат железа и ацетилацетон (пентандион) или тому подобное; где пероксид, используемый на второй стадии, требует более высокой температуры для активации.

Патент США № 4250136 относится к сэндвичевой структуре из композиционных материалов, скомбинированных и помещенных в пресс-форму, имеющую форму изделия, которое должно быть сформовано. Сэндвичевую структуру композиционного материала составляют из следующих ингредиентов: (1) первый или нижний слой армирующего материала, такого как стекловолокно в плетеной или матированной форме; (2) поверх первого армирующего слоя укладывают первый слой пеноматериала, первоначально упругого и с открытыми порами, содержащего жидкую термореактивную смолу, такую как эпоксидная смола, винилэфирная смола, или тому подобное; (3) поверх первого слоя пеноматериала, содержащего смолу, с открытыми порами укладывают второй слой армирующего материала; (4) поверх второго армирующего слоя помещают подходящее количество неотвержденного синтактического пеноматериала, имеющего тестообразную консистенцию; (5) поверх неотвержденного и аморфного синтактического пеноматериала помещают третий армирующий слой; (6) на третий армирующий слой укладывают второй слой жидкого содержащего смолу с открытыми порами упругого пеноматериала; и (7) на второй слой содержащего смолу пеноматериала укладывают четвертый, или верхний, слой армирующего материала. Сэндвичевую структуру композиционного материала затем помещают в пресс-форму и подвергают подходящим нагреву и сжатию с тем, чтобы неотвержденная сэндвичевая структура приняла внутреннюю форму пресс-формы.

Патент США № 4425441 относится к высокотемпературному и огнестойкому полиимидному вспененному материалу с закрытыми порами и к способам изготовления такого пеноматериала. Диангидрид ароматической тетракарбоновой кислоты подвергают реакции с оксонтином с получением N-замещенного имида, который затем подвергают реакции этерификации с подходящим спиртом. Получающуюся в результате жидкость сушат и сухой остаток измельчают до однородного порошка, имеющего частицы с диаметрами, как правило, в диапазоне 0,5-10 мм. Предпочтительно порошок дополнительно сушат, или до или после конечного измельчения, в умеренном вакууме при умеренной температуре для удаления любого избытка остаточного спирта. Порошок самопроизвольно вспенивается с образованием пеноматериала с закрытыми порами при нагревании до температуры в диапазоне приблизительно 90-150°С в течение подходящего промежутка времени. В том случае, когда порошок вспенивают в закрытой пресс-форме, в результате получается уплотненный вспененный продукт с закрытыми порами. В том случае, когда вспенивают способом без ограничения пространства, в результате получаются «макроскопические полые шарики» с закрытыми порами, имеющие средние диаметры от приблизительно 0,4 мм до 15 мм.

Патент США № 4518717 относится к способам изготовления пеноматериалов низкой плотности на основе модифицированного полиимида/полиимид-амида и к получающимся в результате композициям. N-замещенный алифатический имид получают путем реакционного взаимодействия подходящего ароматического диангидрида с подходящим оксимом. Полиимидобразующее вещество получают путем растворения N-замещенного алифатического имида в этерифицирующем растворителе, затем путем добавления подходящего ароматического диамина. Это вещество сушат до получения порошка. Подходящее гидратированное соединение, которое является стабильным при температуре вплоть до, по меньшей мере, приблизительно 100°С, смешивают с порошком. Затем получают пеноматериал путем нагревания вещества до температуры реакции в течение периода времени, достаточного для получения стабильного пеноматериала. Вещество плавится, затем самопроизвольно вспенивается c образованием пеноматериала, который становится самоподдерживающимся и отверждается до упругого гибкого пеноматериала. Обнаружено, что добавление гидратированного соединения приводит к пеноматериалу с исключительно низкой плотностью. В зависимости от условий нагревания, могут быть получены полиимид, полиимид-амид или их смесь, дающие в результате пеноматериалы, имеющие селективно варьируемые физические свойства.

Патенты США №№ 4161477, 4183838 и 4183839 относятся к некоторым полиимидным композициям, которые являются огнестойкими и полезными в качестве покрытий и адгезивов. Композиции покрытий и адгезивов, описанные в вышеупомянутых патентах, изготавливают прежде всего путем приготовления подходящего бисимида посредством реакционного взаимодействия диангидрида ароматической тетракарбоновой кислоты с циклическим амидом или оксимом.

Однако в производстве синтактических пеноматериалов, которые имеют плотность, сравнимую с плотностью традиционных пеноматериалов, столкнулись с трудностями. Типичные плотности синтактических пеноматериалов варьируются от 0,3 до 0,5 г/см3, в то время как для традиционных пеноматериалов плотность типично варьируется от 0,01 до 0,1 г/см3. Диапазон плотностей синтактических пеноматериалов, как правило, был сужен ограниченной пористостью пеноматериалов. Пористость представляет собой меру общего объема пустот (например, пустоты, наполненные воздухом, заполненные газом, или присутствие компонента низкой плотности) в синтактическом пеноматериале и составляет сумму объема пустот микросфер и объема пустот между микросферами. При использовании современных способов изготовления синтактических пеноматериалов объем пустот, обеспечиваемый микросферами, является большим, чем объем пустот, обеспечиваемый пространством между микросферами. Таким образом, плотность синтактических пеноматериалов была ограничена объемом пустот микросфер. По существу, применение синтактических пеноматериалов было ограничено.

Патенты и публикации, упоминаемые выше и на всем протяжении настоящей заявки, являются включенными во всей полноте путем ссылки и входят в состав настоящей заявки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Отличительный признак настоящего изобретения заключается в том, чтобы обеспечить композиционный материал, в котором используют материал, отличный от полых стеклянных или полимерных микросфер, для целей получения синтактического пеноматериала.

Дополнительный отличительный признак настоящего изобретения заключается в обеспечении композиционного материала, такого как синтактический пеноматериал, имеющего низкую теплопроводность и небольшую совокупную плотность.

Дополнительный отличительный признак настоящего изобретения заключается в обеспечении способов применения аэрогелей в полимерных композиционных материалах и еще в достижении желательных свойств, приписываемых аэрогелю, таких как низкая плотность, низкая теплопроводность, низкая электропроводность, низкие диэлектрическая постоянная, и/или амортизация, и/или пропускание света.

Дополнительный отличительный признак настоящего изобретения заключается в обеспечении композиционного материала, такого как синтактический пеноматериал, имеющего более низкие теплопроводности, которые могут быть при равных или больших прочностях на сжатие.

Дополнительные отличительные признаки и преимущества настоящего изобретения частично будут изложены в описании, которое следует, и частично будут вытекать со всей очевидностью из описания или могут быть выявлены при практическом использовании настоящего изобретения. Цели и другие преимущества настоящего изобретения могут быть реализованы и достигнуты посредством элементов и комбинаций, особым образом отмеченных в описании и в прилагаемых пунктах формулы изобретения.

Для достижения этих и других преимуществ и в соответствии с целями настоящего изобретения, которое осуществлено и подробно описано в этом документе, настоящее изобретение относится к композиционному материалу, содержащему, по меньшей мере, один полимер, керамический материал и/или стекломатериал и, по меньшей мере, один аэрогель. В одном или более вариантах осуществления полимер, керамический материал и/или стекломатериал предпочтительно присутствует в качестве матрицы или непрерывной фазы в композиционном материале. Аэрогель, который, как правило, имеет поры, является, по меньшей мере, частично, если не полностью, покрытым по поверхности, по меньшей мере, одним слоем для предотвращения по существу внедрения полимера, керамического материала и/или стекломатериала внутрь пор. Предпочтительно покрытие на аэрогеле представляет собой тонкий покровный слой, и причем слой, который находится только на внешней поверхности частиц аэрогеля, соответственно закрывая поры, но не проникая во внутренний объем пор аэрогеля. В одном или более вариантах осуществления покрытие предотвращает поступление полимера, керамического материала и/или стекломатериала, а также других веществ во внутренний объем пор аэрогеля. Посредством обеспечения такого покрытия сохраняют свойства аэрогеля, таким образом, позволяя использовать аэрогель в полимерной, керамической и/или стеклянной матрице и получать желаемые свойства, такие как низкая плотность и необходимая теплопроводность.

Альтернативно, если используют гидрофобный аэрогель, тогда для образования композиционного материала может быть использована система на водной основе, где полимер является растворенным, диспергированным, эмульгированным или смешанным, из условия, чтобы полимер минимально внедрялся в объем пор.

Настоящее изобретение также относится к композиционному материалу, содержащему, по меньшей мере, один полимер, керамический материал и/или стекломатериал и, по меньшей мере, один обработанный аэрогель. Аэрогель, который, как правило, имеет поры, является, по меньшей мере, частично, если не полностью, обработанным посредством агента для обработки. Обработанный аэрогель остается пористым. В одном или более вариантах осуществления при введении обработанного аэрогеля в, по меньшей мере, один полимер, керамический материал и/или стекломатериал полимер, керамический материал и/или стекломатериал матрицы по существу не входит в поры обработанного аэрогеля, например, вследствие гидрофобной природы аэрогеля. Обработанный аэрогель обеспечивает возможность распределить, диспергировать или иным образом ввести аэрогель в полимерную, керамическую и/или стеклянную матрицу.

По меньшей мере, в одном варианте осуществления настоящее изобретение относится к композиционному материалу, содержащему, по меньшей мере, один полимер, керамический материал и/или стекломатериал в качестве матрицы и, по меньшей мере, один аэрогель. Композиционный материал может быть использован в ряде применений. Например, композиционный материал может представлять собой синтактический пеноматериал. Аэрогель может быть обработанным аэрогелем и/или покрытым аэрогелем. Агент для обработки и/или агент для нанесения покрытия могут находиться в водном растворителе или органическом растворителе для того, чтобы обрабатывать агентом для обработки или агентом для нанесения покрытия аэрогель. Полимерная, керамическая и/или стеклянная матрица может находиться в растворителе, который является водным или безводным.

В еще одном варианте осуществления настоящее изобретение относится к аэрогелю, имеющему поры, где, по меньшей мере, часть упомянутого аэрогеля является, по меньшей мере, частично покрытой слоем для предотвращения по существу внедрения полимера, керамического и/или стекломатериала в поры аэрогеля.

Настоящее изобретение в одном или более вариантах осуществления также относится к способу получения композиционного материала настоящего изобретения путем образования одного или более покрытий на поверхности аэрогеля и затем путем смешения покрытого аэрогеля с, по меньшей мере, одним полимером, керамическим материалом и/или стекломатериалом с получением композиционного материала настоящего изобретения, который может представлять собой синтактический пеноматериал.

Настоящее изобретение, кроме того, относится к способу получения композиционного материала настоящего изобретения путем обрабатывания поверхности аэрогеля одним или более химическими препаратами, такими как поверхностно-активное вещество, или смачивающее вещество, или амфифильное вещество, и затем путем смешения обработанного аэрогеля с, по меньшей мере, одним полимером, керамическим материалом и/или стекломатериалом с получением композиционного материала настоящего изобретения, который может представлять собой синтактический пеноматериал.

Также настоящее изобретение относится к способу получения композиционного материала настоящего изобретения путем обрабатывания поверхности аэрогеля одним или более химическими препаратами, такими как одно или более поверхностно-активное вещество и/или смачивающее вещество, с получением обработанного аэрогеля, и затем путем нанесения покрытия на обработанный аэрогель в один или более слоев с получением покрытого, обработанного аэрогеля, и затем путем смешения покрытого, обработанного аэрогеля, по меньшей мере, с одним полимером, керамическим материалом и/или стекломатериалом с получением композиционного материала настоящего изобретения, который может представлять собой синтактический пеноматериал.

Настоящее изобретение также относится к применениям композиционных материалов настоящего изобретения, включающим изоляционный материал для подводного трубопровода, но не ограниченным этим, и к применениям, описанным выше.

Настоящее изобретение включает следующие варианты осуществления, которые пронумерованы ниже, но не ограничивается этим.

1. Композиционный материал, содержащий, по меньшей мере, один полимер в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где полимер по существу не входит в поры аэрогеля.

2. Композиционный материал варианта осуществления 1, содержащий, по меньшей мере, один полимер в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где, по меньшей мере, часть аэрогеля является, по меньшей мере, частично покрытой слоем для предотвращения по существу внедрения полимера внутрь пор.

3. Композиционный материал любого из вариантов осуществления 1-2, где, по меньшей мере, часть аэрогеля является обработанной, по меньшей мере, одним агентом для обработки с образованием обработанного аэрогеля, который остается по существу пористым.

4. Композиционный материал любого из вариантов осуществления 1-3, где композиционный материал представляет собой синтактический пеноматериал.

5. Композиционный материал любого из вариантов осуществления 1-4, где, по меньшей мере, один полимер представляет собой полиуретан.

6. Композиционный материал любого из вариантов осуществления 1-5, где, по меньшей мере, один полимер представляет собой эпоксидную смолу.

7. Композиционный материал любого из вариантов осуществления 1-6, где, по меньшей мере, один полимер представляет собой полипропилен или полиэтилен или оба полимера.

8. Композиционный материал любого из вариантов осуществления 2-7, где аэрогель имеет поверхность и внутренний объем пор и где покрытие находится на поверхности аэрогеля, таким образом, закрывая поры, но не проникая во внутренний объем пор аэрогеля.

9. Композиционный материал любого из вариантов осуществления 2-8, где аэрогель имеет внутренний объем пор, а покрытие предотвращает поступление, по меньшей мере, одного полимера во внутренний объем пор аэрогеля.

10. Композиционный материал любого из вариантов осуществления 2-9, где покрытие на аэрогеле представляет собой полимерное покрытие.

11. Композиционный материал любого из вариантов осуществления 2-10, где покрытие включает, по меньшей мере, один липофильный полимер.

12. Композиционный материал любого из вариантов осуществления 2-11, где покрытие включает смачивающее вещество или поверхностно-активное вещество.

13. Композиционный материал любого из вариантов осуществления 2-12, где покрытие представляет собой воск или неорганический материал, такой как стекломатериал или керамический материал.

14. Композиционный материал любого из вариантов осуществления 2-13, где покрытие состоит из поверхностного покрытия на аэрогеле.

15. Композиционный материал любого из вариантов осуществления 2-14, где покрытие закупоривает поры.

16. Композиционный материал любого из вариантов осуществления 1-15, где полимер представляет собой органический полимер и покрытие представляет собой покрытие из водоразбавляемого полимера.

17. Композиционный материал любого из вариантов осуществления 2-16, где полимер представляет собой водоразбавляемый полимер и покрытие включает поверхностно-активное вещество или смачивающее вещество.

18. Композиционный материал любого из вариантов осуществления 1-17, где покрытие проникает не более чем на 10% ниже поверхности аэрогеля, где процент рассчитан исходя из среднего диаметра аэрогеля.

19. Способ получения композиционного материала любого из вариантов осуществления 1-18 или 40-57, включающий нанесение покрытия на аэрогель посредством, по меньшей мере, одного вещества для нанесения покрытия в мельничном сепараторе с получением покрытого аэрогеля, и затем соединение покрытого аэрогеля, по меньшей мере, с одним неотвержденным полимером, и затем отверждение полимера с получением композиционного материала.

20. Способ получения композиционного материала любого из вариантов осуществления 1-19 или 40-57, включающий нанесение покрытия на аэрогель путем нанесения покрытия в виде тонкоизмельченных частиц на аэрогель и нагревание аэрогеля для расплавления тонкоизмельченных частиц с образованием слоя на аэрогеле, и затем соединение покрытого аэрогеля с, по меньшей мере, одним неотвержденным полимером, и затем отверждение полимера с получением композиционного материала.

21. Способ получения композиционного материала любого из вариантов осуществления 1-19 или 40-57, включающий нанесение покрытия на аэрогель посредством раствора на водной основе, содержащего первый реагент, растворенный, или диспергированный, или эмульгированный в водном растворителе, и затем добавление неполярного растворителя, содержащего второй реагент, к аэрогелю, покрытому раствором на водной основе, и затем удаление неполярного растворителя с получением продукта реакции первого и второго реагентов с получением покрытого аэрогеля, и затем соединение покрытого аэрогеля с, по меньшей мере, одним неотвержденным полимером, и затем отверждение полимера с получением композиционного материала.

22. Изолированная трубка, включающая трубу, изолированную посредством синтактического пеноматериала варианата осуществления 4.

23. Изделие, содержащее композиционный материал любого из вариантов осуществления 1-18 или 40-57.

24. Изоляционный материал, включающий композиционный материал любого из вариантов осуществления 1-18 или 40-57.

25. Покрытый аэрогель, содержащий аэрогель, имеющий поры, где аэрогель является, по меньшей мере, частично покрытым посредством, по меньшей мере, одного слоя для предотвращения в значительной степени внедрения полимера внутрь пор.

26. Покрытый аэрогель варианта осуществления 25, где аэрогель имеет покрытую поверхность и внутренний объем пор и где покрытие находится на поверхности аэрогеля, таким образом, закрывая поры, но не проникая во внутренний объем пор аэрогеля.

27. Покрытый аэрогель любого из вариантов осуществления 25-26, где покрытый аэрогель имеет внутренний объем пор и покрытие предотвращает поступление полимера во внутренний объем пор аэрогеля.

28. Покрытый аэрогель любого из вариантов осуществления 25-27, где покрытие на аэрогеле представляет собой полимерное покрытие.

29. Покрытый аэрогель любого из вариантов осуществления 25-28, где покрытие содержит, по меньшей мере, один липофильный полимер.

30. Покрытый аэрогель любого из вариантов осуществления 25-29, где покрытие содержит смачивающее вещество или поверхностно-активное вещество.

31. Покрытый аэрогель любого из вариантов осуществления 25-30, где покрытие представляет собой воск или неорганический материал, такой как стекломатериал или керамический материал.

32. Покрытый аэрогель любого из вариантов осуществления 25-31, где покрытие состоит из поверхностного покрытия на аэрогеле.

33. Покрытый аэрогель любого из вариантов осуществления 25-32, где покрытие закупоривает поры.

34. Покрытый аэрогель любого из вариантов осуществления 25-33, где покрытие представляет собой органический полимер и покрытие представляет собой покрытие из водоразбавляемого полимера.

35. Покрытый аэрогель любого из вариантов осуществления 25-34, где покрытие представляет собой водоразбавляемый полимер и покрытие включает поверхностно-активное вещество или смачивающее вещество.

36. Покрытый аэрогель любого из вариантов осуществления 25-35, где покрытие проникает не более чем на 10% ниже поверхности аэрогеля, где процент рассчитан исходя из среднего диаметра аэрогеля.

37. Покрытый аэрогель любого из вариантов осуществления 25-36, содержащий агент для обработки, присутствующий между покрытием и аэрогелем.

38. Покрытый аэрогель любого из вариантов осуществления 25-37, содержащий, по меньшей мере, два покрытия.

39. Покрытый аэрогель варианта осуществления 38, где первое покрытие в значительной степени предотвращает внедрение полимера внутрь пор и где, по меньшей мере, второе покрытие обеспечивает одно или более функциональные свойства покрытому аэрогелю.

40. Композиционный материал, содержащий, по меньшей мере, один керамический материал в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где керамический материал не входит в значительной степени в поры аэрогеля.

41. Композиционный материал, содержащий, по меньшей мере, один стекломатериал в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где стекломатериал не входит по существу в поры аэрогеля.

42. Композиционный материал, содержащий, по меньшей мере, один неорганический материал в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где неорганический материал не входит по существу в поры аэрогеля.

43. Композиционный материал, содержащий, по меньшей мере, один керамический материал и/или один стекломатериал в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где керамический материал и/или стекломатериал не входят(ит) в значительной степени в поры аэрогеля.

44. Композиционный материал варианта осуществления 43, содержащий, по меньшей мере, один керамический материал и/или один стекломатериал в качестве матрицы и, по меньшей мере, один аэрогель, имеющий поры, где, по меньшей мере, часть аэрогеля является, по меньшей мере, частично покрытой слоем для предотвращения по существу внедрения керамического материала и/или стекломатериала внутрь пор.

45. Композиционный материал любого из вариантов осуществления 43-44, где, по меньшей мере, часть аэрогеля является обработанной, по меньшей мере, одним агентом для обработки с получением обработанного аэрогеля, который остается в значительной степени пористым.

46. Композиционный материал любого из вариантов осуществления 43-45, где композиционный материал представляет собой синтактический пеноматериал.

47. Композиционный материал любого из вариантов осуществления 44-46, где аэрогель имеет поверхность и внутренний объем пор и где покрытие находится на поверхности аэрогеля, таким образом, закрывая поры, но не проникая во внутренний объем пор аэрогеля.

48. Композиционный материал любого из вариантов осуществления 44-47, где аэрогель имеет внутренний объем пор и покрытие предотвращает поступление, по меньшей мере, одного керамического материала и/или одного стекломатериала во внутренний объем пор аэрогеля.

49. Композиционный материал любого из вариантов осуществления 44-48, где покрытие на аэрогеле представляет собой полимерное покрытие.

50. Композиционный материал любого из вариантов осуществления 44-49, где покрытие содержит, по меньшей мере, один липофильный полимер.

51. Композиционный материал любого из вариантов осуществления 44-50, где покрытие содержит смачивающее вещество или поверхностно-активное вещество.

52. Композиционный материал любого из вариантов осуществления 44-51, где покрытие представляет собой воск или неорганический материал, такой как стекломатериал или керамический материал.

53. Композиционный материал любого из вариантов осуществления 45-53, где покрытие состоит из поверхностного покрытия на аэрогеле.

54. Композиционный материал любого из вариантов осуществления 44-53, где покрытие закупоривает поры.

55. Композиционный материал любого из вариантов осуществления 44-54, где покрытие представляет собой покрытие из водоразбавляемого полимера.

56. Композиционный материал любого из вариантов осуществления 44-55, где покрытие включает поверхностно-активное вещество или смачивающее вещество.

57. Композиционный материал любого из вариантов осуществления 44-56, где покрытие проникает не более чем на 10% ниже поверхности аэрогеля, где процент рассчитан исходя из среднего диаметра аэрогеля.

58. Способ получения композиционного материала любого из вариантов осуществления 43-57, включающий нанесение покрытия на аэрогель посредством, по меньшей мере, одного вещества для нанесения покрытия в мельничном сепараторе с получением покрытого аэрогеля, и затем соединение покрытого аэрогеля с, по меньшей мере, одним керамическим материалом и/или одним стекломатериалом, и затем отверждение полимера с получением композиционного материала.

59. Способ получения композиционного материала любого из вариантов 43-57, включающий нанесение покрытия на аэрогель путем нанесения покрытия в виде тонкоизмельченных частиц на аэрогель и нагревание аэрогеля для расплавления тонкоизмельченных частиц с образованием слоя на аэрогеле и затем соединение покрытого аэрогеля с, по меньшей мере, одним керамическим материалом и/или одним стекломатериалом с получением композиционного материала.

60. Способ получения композиционного материала любого из вариантов осуществления 43-57, включающий нанесение покрытия на аэрогель посредством раствора на водной основе, содержащего первый реагент, растворенный, или диспергированный, или эмульгированный в водном растворителе, и затем добавление неполярного растворителя, содержащего второй реагент, к аэрогелю, покрытому раствором на водной основе, и затем удаление неполярного растворителя с получением продукта реакции первого и второго реагентов с получением покрытого аэрогеля, и затем соединение покрытого аэрогеля с, по меньшей мере, одним керамическим материалом и/или одним стекломатериалом с получением композиционного материала.

61. Изолированная трубка/трубка с двойными стенками, включающая трубку, изолированную посредством синтактического пеноматериала варианта осуществления 46.

62. Изделие, содержащее композиционный материал любого из вариантов осуществления 43-57.

63. Изоляционный материал, включающий композиционный материал любого из вариантов осуществления 43-57.

64. Покрытый аэрогель, содержащий аэрогель, имеющий поры, где аэрогель является, по меньшей мере, частично покрытым посредством, по меньшей мере, одного слоя для предотвращения в значительной степени внедрения керамического материала и/или стекломатериала внутрь пор.

65. Покрытый аэрогель варианта осуществления 64, где аэрогель имеет покрытую поверхность и внутренний объем пор и где покрытие находится на поверхности аэрогеля, таким образом, закрывая поры, но не проникая во внутренний объем пор аэрогеля.

66. Покрытый аэрогель любого из вариантов осуществления 64-65, где аэрогель/покрытие имеет внутренний объем пор и покрытие предотвращает проникновение керамического материала и/или стекломатериала во внутренний объем пор аэрогеля.

67. Покрытый аэрогель любого из вариантов осуществления 64-66, где покрытие на аэрогеле представляет собой полимерное покрытие.

68. Покрытый аэрогель любого из вариантов осуществления 64-67, где покрытие содержит, по меньшей мере, один липофильный полимер.

69. Покрытый аэрогель любого из вариантов осуществления 64-68, где покрытие содержит смачивающее вещество или поверхностно-активное вещество.

70. Покрытый аэрогель любого из вариантов осуществления 64-69, где покрытие представляет собой воск или неорганический материал, такой как стекломатериал или керамический материал.

71. Покрытый аэрогель любого из вариантов осуществления 64-70, где покрытие состоит из поверхностного покрытия на аэрогеле.

72. Покрытый аэрогель любого из вариантов осуществления 64-71, где покрытие закупоривает поры.

73. Покрытый аэрогель любого из вариантов осуществления 64-72, где покрытие представляет собой органический полимер.

74. Покрытый аэрогель любого из вариантов осуществления 64-73, где покрытие представляет собой водоразбавляемый полимер и покрытие включает поверхностно-активное вещество или смачивающее вещество.

75. Покрытый аэрогель любого из вариантов осуществления 64-74, где покрытие проникает не более чем на 10% ниже поверхности аэрогеля, где процент рассчитан исходя из среднего диаметра аэрогеля.

76. Покрытый аэрогель любого из вариантов осуществления 64-75, содержащий агент для обработки, присутствующий между покрытием и аэрогелем.

77. Покрытый аэрогель любого из вариантов осуществления 64-76, содержащий, по меньшей мере, два покрытия.

78. Покрытый аэрогель варианта осуществления 77, где первое покрытие в значительной степени предотвращает внедрение керамического материала и/или стекломатериала внутрь пор и где, по меньшей мере, второе покрытие обеспечивает покрытому аэрогелю одно или более функциональные свойства.

Следует отметить, что в любом из композиционных материалов, способов, изделий или покрытых аэрогелей, указанных в вариантах осуществления 1-78, аэрогель может представлять собой аэрогель ормосил.

Следует понять, что как предшествующее общее описание, так и следующее подробное описание являются лишь показательными и пояснительными и предназначены для обеспечения дополнительного объяснения настоящего изобретения, которое заявлено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

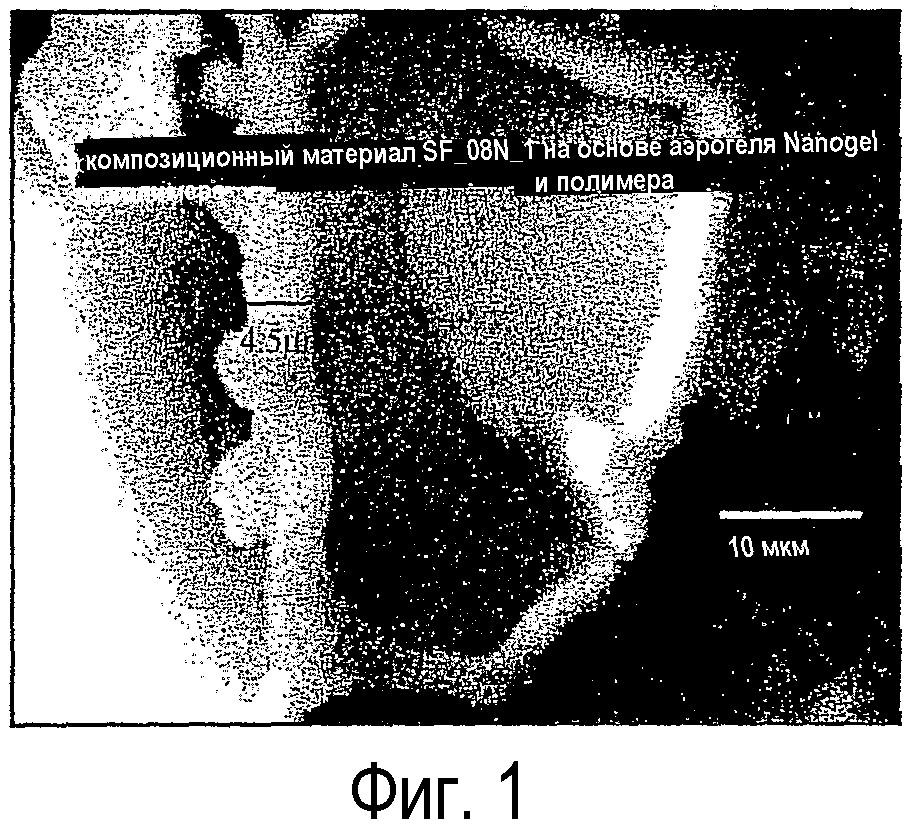

Фиг.1 представляет собой микрофотографию варианта осуществления настоящего изобретения, где частица аэрогеля имеет полимерное покрытие.

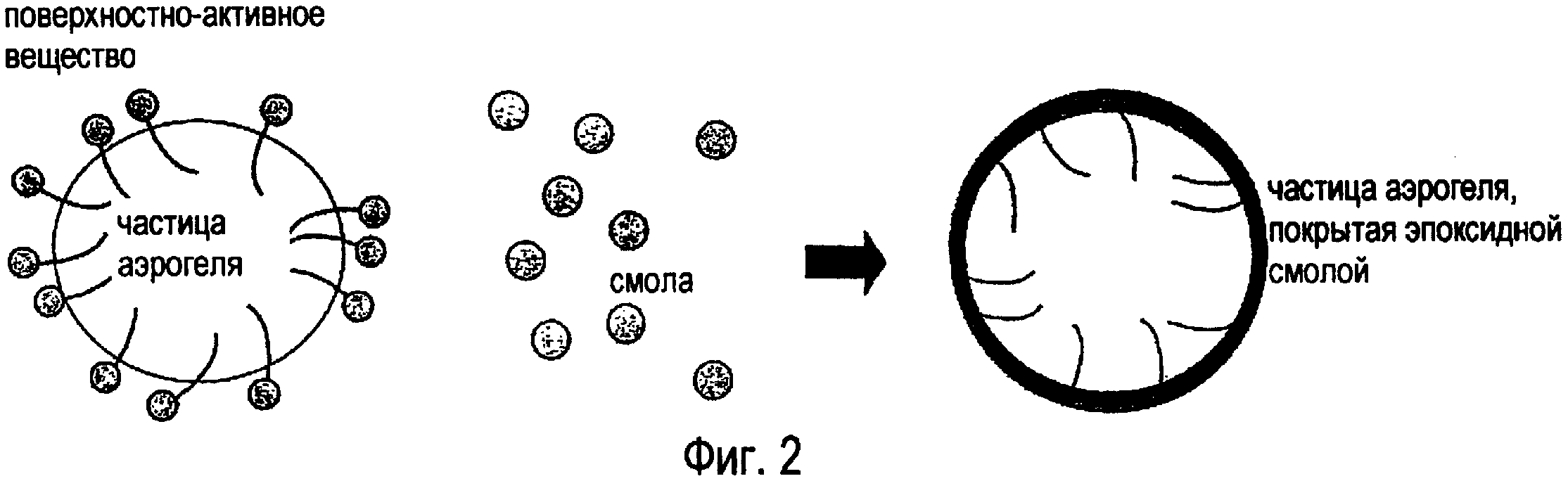

Фиг.2 представляет собой схематический рисунок, который обеспечивает упрощенную демонстрацию способа настоящего изобретения с использованием реакционноспособного поверхностно-активного вещества и эпоксидной смолы.

Фиг.3 представляет химические структуры нескольких поверхностно-активных веществ с первичными и вторичными аминогруппами.

Фиг.4 представляет собой схему реакции полимеризации нейлона для нанесения покрытия на частицы аэрогеля.

Фиг.5 представляет схематическое отображение нанесения покрытия на частицу, которое включает пропитанную поверхностно-активным веществом частицу с водным слоем, погруженную в раствор 5% (объем./объем.) хлорангидрида себациновой кислоты в гексане.

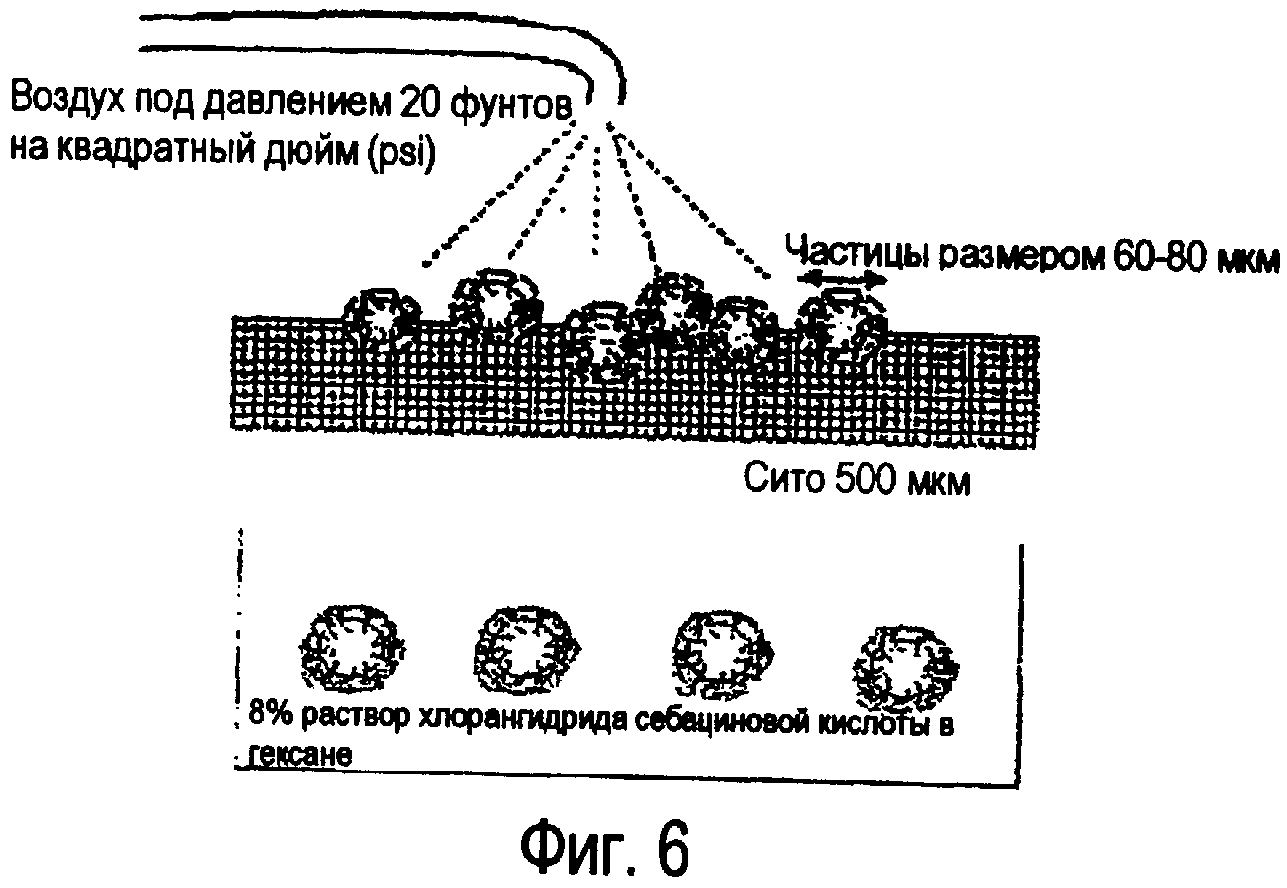

Фиг.6 представляет собой схематическую диаграмму, показывающую нанесение нейлонового покрытия на отдельно взятые частицы.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к обработанному аэрогелю и/или к покрытому аэрогелю. Обработанный аэрогель и/или покрытый аэрогель может(гут) быть использован(ы) в ряде применений, включающих применение в получении композиционных материалов с, по меньшей мере, одним полимером. Настоящее изобретение также относится к композиционным материалам, содержащим аэрогели. Настоящее изобретение дополнительно относится к способам изготовления таких композиционных материалов, а также к применениям таких композиционных материалов. Более точно, настоящее изобретение относится к композиционному материалу, содержащему, по меньшей мере, один полимер и, по меньшей мере, один аэрогель. Как правило, полимер в композиционном материале присутствует в качестве матрицы, или непрерывной фазы, или связующего вещества. Вместо полимера, или в комбинации с полимером, матрица (или непрерывная фаза, или связующее вещество) также может содержать, по меньшей мере, один из неорганических материалов, например стекломатериал и/или керамический(ие) материал(ы). Аэрогель является диспергированным или иным образом присутствующим в этой непрерывной фазе. Аэрогель может присутствовать, будучи распределенным равномерно или неравномерно, или случайным образом. В настоящем изобретении аэрогель может быть покрыт посредством, по меньшей мере, одного покрытия или слоя для предотвращения по существу внедрения материала матрицы (например, по меньшей мере, одного полимера и/или неорганического материала, включающего керамический материал, стекломатериал или их комбинации, но не ограниченного этим) внутрь пор аэрогеля. В дополнение или альтернативно, аэрогель может быть обработан посредством агента для обработки для получения обработанного аэрогеля. Агент для обработки может представлять собой, например, по меньшей мере, одно поверхностно-активное вещество и/или смачивающее вещество. Также аэрогель может быть сначала обработан для получения обработанного аэрогеля и затем покрыт для получения покрытого, обработанного аэрогеля. В альтернативе, аэрогель может быть сначала покрыт для получения покрытого аэрогеля и затем обработан с получением обработанного, покрытого аэрогеля. Конкретные примеры агентов для обработки и агентов для нанесения покрытия рассмотрены более подробно ниже.

Что касается полимера, композиционный материал может содержать один или более полимер, например два, три, четыре или более различных типов полимеров. Как правило, полимер состоит из повторяющихся звеньев одного или более типов мономерных звеньев. Полимер может представлять собой полимер с низкой молекулярной массой или полимер с высокой молекулярной массой. Полимер может быть сшитым полимером. Полимер может быть термопластичным полимером или термоотверждающимся полимером. Полимер может быть неорганическим полимером или органическим полимером. Не существует никаких ограничений в отношении типа полимера, нежели способность образовывать полимерную матрицу или непрерывную фазу композиционного материала. Более одного полимера может образовывать непрерывную фазу. Полимер может представлять собой смесь полимеров, которые образуют непрерывную фазу. Если присутствует более одного полимера, один полимер может образовывать непрерывную фазу, а один или более другие полимеры могут присутствовать в качестве дисперсной фазы или более одного полимера образует непрерывную фазу. В некоторых вариантах осуществления в настоящем изобретении может быть использован любой тип полимерной матрицы. Как правило, полимер(ы), образующий(ие) матрицу или непрерывную фазу, может(гут) составлять большую часть процента по массе и/или по объему композиционного материала. Например, в одном или более вариантах осуществления полимер(ы) может(гут) образовывать от приблизительно 20% до приблизительно 99% по массе композиционного материала, более предпочтительно от приблизительно 50% до приблизительно 99%, или от приблизительно 80% до приблизительно 99%, по массе композиционного материала.

Полимер может представлять собой водоразбавляемый полимер или полимер, разбавляемый органическим растворителем, или неорганический полимер. Полимер, используемый в способе изготовления синтактического пеноматериала настоящего изобретения, может представлять собой любую смолу, которую эффективно применяют в производстве синтактических пеноматериалов. Классы смол, используемых в производстве синтактических пеноматериалов, могут включать аминопласты, эпоксидные смолы, феноло-альдегидные смолы и другие смолы кислой фракции дегтя, полимочевину и меламиновые смолы, виниловые смолы, смолы стирола, алкидные смолы, акриловые смолы, полиизоцианатные смолы, полиэтиленовые смолы, полипропиленовые смолы, нефтеполимерные смолы, полиамидные смолы, поликарбонатные смолы, полиформальдегидные смолы, фторсодержащие углеводородные смолы, полиэфирные смолы и полиуретановые смолы, но не ограничиваются этим. Кроме того, полимер может представлять собой водорастворимые сополимеры, такие как поли(N-винилпирролидон-винилацетат). Особенно предпочтительной смолой является феноло-альдегидная смола. Фармацевтически приемлемые гомополимерные смолы могут подходить для использования в настоящем изобретении и включают гомополимеры акриловой кислоты, сшитые посредством аллилсахарозы или посредством allyl-pentaerydiritol (88% монопентаэритрит+12% dipentaetythutol), гомополимеры акриловой кислоты, сшитые дивинилгликолем, гомополимеры акриловой кислоты с длинноцепочными алкилакрилатными сомономерами, сшитые посредством allyl-pentaerydiritol (88% монопентаэритрит+12% dipentaetythutol), имеющие молекулярную массу от 500000 до 10 биллионов. Могут быть использованы сшитые полиакриловые кислоты, доступные в компании B.F.Goodrich Co. под торговым наименованием смолы Carbopol® и Noveon®, такие как Noveon® AA-1 USP, Carbopol® 971P NF, Carbopol® 934P NF и Carbopol® 974P NF.

Кроме того, в качестве возможного варианта, в составе композиционного материала может присутствовать один или более сшивающий агент. В зависимости от природы полимера, полимер может включать сшивающий агент или отверждающее вещество, которое вызывает затвердевание полимерного материала. В случаях, когда полимер включает сшивающее вещество для затвердевания, предпочтительно, чтобы массовое соотношение отверждающего вещества и полимера составляло 1:10. Соотношение отверждающего вещества и полимера может варьироваться в зависимости от типа полимера и степени сшивания, которая желательна. Например, увеличенные количества отверждающего вещества будут делать возможным низкотемпературное отверждение и будут ускорять гелеобразование. Уменьшение относительных величин отверждающего вещества к полимеру до массового соотношения вплоть до 5:100 может быть возможным, но могут потребоваться более высокие температуры отверждения и более длительные времена гелеобразования.

В настоящем изобретении может быть использован любой аэрогель. Аэрогель может находиться в любой форме, такой как пленка, тонкие пленки, монолиты, разбитые или треснутые монолиты, частицы, защитные/поверхностные слои, сплошные подложки/маты, фетр и/или другие их армированные волокнами формы. Например, аэрогель может быть в гранулированной/порошковой форме. Аэрогель может представлять собой частицы, агломераты, гранулы, кластеры и более крупные геометрические формы в зависимости от конкретного конечного практического применения. Аэрогель может быть гидрофобным аэрогелем, или может быть гидрофильным аэрогелем, или может быть смесью того и другого. По меньшей мере, в одном из вариантов осуществления предпочтительные аэрогели для использования в настоящем изобретении представляют собой аэрогели, которые основаны на оксидах металлов, которые являются подходящими для золь-гель-технологии (С.J. Brinker, G.W. Scherer, Sol-Gel Science. 1990, Chaps. 2 и 3), такие как соединения Si или Al, или аэрогели, основанные на органических веществах, которые являются подходящими для золь-гель-технологии, такие как продукты меламин-формальдегидной конденсации (патент США № 5086085) или продукты резорцин-формальдегидной конденсации (патент США № 4873218). Они также могут быть на основе смесей вышеупомянутых материалов. Аэрогель также может представлять собой аэрогель ормосил типа, описанного в публикации патента США №№ 2005/0192366 или 2005/0192367, включенного здесь в качестве ссылки. Могут быть использованы предпочтительно аэрогели, содержащие кремний (Si) и/или другие элементы, подобные Ti, W, Zr, и тому подобное или их соединения, и более предпочтительно SiO2. Для снижения вклада излучения в теплопроводность аэрогель может содержать вещества для придания ИК-поглощающих свойств, такие как сажа, диоксид титана, оксид железа, или диоксид циркония, или их смеси. Аэрогели могут иметь любой размер частиц, который позволяет им быть диспергированными в пределах суспензии. Аэрогели могут иметь различные распределения частиц по размеру. Аэрогели могут быть в форме молотых порошков.

В одном или более вариантах осуществления в настоящем изобретении может быть использован любой коммерчески доступный гидрофобный или гидрофильный аэрогель. Примеры включают аэрогели, доступные в компании Cabot Corporation, но не ограничиваются этим. Конкретные коммерчески доступные типы включают аэрогели Nanogel®, но не ограничиваются этим. Преимущество настоящего изобретения, и в частности предпочтительный технологический прием, используемый в настоящем изобретении, заключается в том, что аэрогель является заранее приготовленным и, следовательно, могут быть подобраны любые желательные структура, морфология или другая характеристика, и эта характеристика присутствует в конечном продукте в высокой степени.

Частицы аэрогеля, используемые в настоящем изобретении, могут иметь гидрофобные поверхностные группы. Для того чтобы избежать любого последующего смятия/схлопывания аэрогелей в результате конденсации влаги внутри пор, предпочтительно, когда гидрофобные группы являются ковалентно связанными, по меньшей мере, на внутренней поверхности аэрогеля. Предпочтительными группами для постоянной гидрофобизации являются моно-, ди- или тризамещенные силильные группы с формулами:

где R1 представляет собой водород или нереагирующую линейную, разветвленную, циклическую, ароматическую или гетероароматическую органическую группу, предпочтительно линейную, разветвленную или циклическую С1-С18-алкильную группу или С6-С14-арильную группу. R2 и R3, которые могут быть одинаковыми или различными, могут представлять собой водород или нереагирующую линейную, разветвленную, циклическую, ароматическую или гетероароматическую органическую группу, предпочтительно линейную, разветвленную или циклическую С1-С18-алкильную группу, С6-С14-арильную радикальную группу, группу ОН или OR', где R' представляет собой линейную или разветвленную С1-С6-алкильную группу; предпочтительно триалкильную и/или триарилсилильную группы. Более предпочтительно R1, R2, и R3, которые могут быть одинаковыми или различными, представляют собой С1-С6-алкил, циклогексил или фенил.

Использование триметил- и диметилсилильных групп для постоянной гидрофобизации аэрогеля может быть особенно преимущественным. Такие группы могут быть введены так, как описано в WO 94/25149 (включенной во всей полноте путем ссылки в этом документе), или посредством газофазной реакции между аэрогелем и, например, активированным производным триалкилсилана, таким как хлортриалкилсилан или гексаалкилдисилазан (cf. R. Iler, The Chemistry of Silica, Wiley & Sons, 1979).

Кроме того и в некоторых пределах, теплопроводность аэрогелей может снижаться по мере того, как увеличивается пористость и уменьшается плотность. По этой причине аэрогели с пористостью более чем приблизительно 60% и плотностью менее чем приблизительно 0,8 г/см3 являются предпочтительными. Более предпочтительно аэрогели настоящего изобретения имеют плотности от приблизительно 0,01 до приблизительно 0,15 г/см3. Теплопроводность частиц аэрогелей может быть менее чем 100 мВт/(м·К) или менее чем приблизительно 40 мВт/(м·К), предпочтительно менее чем приблизительно 25 мВт/(м·К), и более предпочтительно теплопроводность частиц аэрогелей составляет от приблизительно 12 до приблизительно 18 мВт/(м·К) или ниже. Для целей настоящего изобретения теплопроводности основаны на измерениях при средней температуре 12,5°С или при температурах окружающей среды, например, от 12,5°С до 30°С.

Аэрогели могут иметь любой размер частиц, который позволяет им быть диспергированными в пределах полимерной матрицы, например от приблизительно 2 нм до 5 мм, или от 40 нм до 1 мм, или от 10 микрон до 1 мм. Аэрогели могут иметь различные распределения частиц по размеру. Аэрогели могут находиться в форме молотых порошков.

Аэрогель может присутствовать в любом желательном количестве для достижения конкретной плотности и/или теплопроводности композиционного материала в целом. Например, аэрогель может присутствовать в количестве от приблизительно 1% до приблизительно 99%, и более предпочтительно от приблизительно 20% до приблизительно 75% или от приблизительно 20% до приблизительно 60%, исходя из объема композиционного материала в целом, где объем рассчитан исходя из газа, присутствующего в аэрогеле, без внедрения полимера в поры.

Как указано выше, аэрогель, используемый в композиционном материале настоящего изобретения, является покрытым или инкапсулированным для предотвращения внедрения (или существенного внедрения) полимера внутрь пор аэрогеля. Покрытие/слой покрытия аэрогеля или инкапсулированного аэрогеля для целей настоящего изобретения относится к покрытию на поверхности аэрогеля, которое предотвращает внедрение (или существенное внедрение) полимера (или других описанных выше матричных материалов, таких как керамические материалы и/или стекломатериалы) из матрицы внутрь пор аэрогеля. Такое покрытие может представлять собой оболочку, слой, или другую структуру подобного типа, которую помещают на поверхности аэрогеля для предотвращения внедрения или проникновения полимера (или других описанных выше матричных материалов, таких как керамические материалы и/или стекломатериалы) из матрицы или непрерывной фазы композиционного материала. Покрытие может быть нанесено на поверхность аэрогеля с помощью любого средства, например посредством химического присоединения, адсорбции и тому подобного. Слой, образующий покрытие, может присутствовать в качестве физического слоя без какой-либо адсорбции или какого-либо химического присоединения к аэрогелю, и он остается интактным просто вследствие инкапсулирования им вокруг аэрогеля. Более точно, покрытие(я) может(гут) представлять собой органическое или неорганическое покрытие. Например, покрытие может быть полимерным материалом и может содержать или может быть образовано из одного или более полимеров. Покрытие может быть реагентом, или может быть полимеризуемым, или может инициировать полимеризацию. Покрытие может представлять собой покрытие на основе поверхностно-активного вещества или смачивающего вещества. Другие примеры покрытий включают поливинилацетат, эпоксидную смолу или нейлон, но не ограничиваются этим. Альтернативно, покрытие может представлять собой воск или неорганический материал, такой как керамический материал или стекломатериал. По меньшей мере, в одном варианте осуществления покрытие наносят в виде влажного покрытия для того, чтобы добиться равномерного нанесения покрытия на аэрогели, и затем влажное покрытие или слой сушат для того, чтобы образовать твердое или отвержденное покрытие, которое является не просто удаляемым. В одном или более вариантах осуществления слой покрытия на аэрогеле предпочтительно представляет собой тонкое покрытие, которое служит для перекрывания большей части или всех пор аэрогеля с тем, чтобы предотвратить проникновение внутрь пор аэрогеля при последующем соединении с материалом, который образует композиционный материал. Как правило, для материала композиционного материала нежелательно полностью проникать в поры, например во внутренний объем пор, аэрогелей, так как это аннулировало бы преимущества, достигнутые посредством использования аэрогелей с точки зрения, например, снижения плотности и/или снижения теплопроводности. Предпочтительно, чтобы покрытие на аэрогеле не проникало глубоко внутрь пор аэрогеля по той же самой причине. Таким образом, покрытия, используемые в настоящем изобретении, могут предпочтительно закупоривать поры, или перекрывать поры, или покрывать поры аэрогеля, но предпочтительно не проникать в значительной степени в поры аэрогеля. В одном или более вариантах осуществления предпочтительно покрытие не проникает более чем на 10% относительно наибольшего наружного диаметра аэрогеля. В качестве примера, если диаметр аэрогеля составляет 10 мм, предпочтительно покрытие не проникает более чем на 1 мм ниже поверхности аэрогеля. Покрытие на аэрогеле может быть равномерным, в значительной степени равномерным или неравномерным. Вновь предпочтительно, равномерное оно или неравномерное, покрытие предпочтительно перекрывает или закупоривает большую часть или все поры аэрогеля, открытые/доступные на поверхности аэрогеля, для предотвращения поступления материала композиционного материала в эти поры аэрогеля. Предпочтительно покрытие на аэрогеле имеет толщину слоя от приблизительно 100 нм до приблизительно 3 мм, например от приблизительно 0,5 микрон до приблизительно 1 мм, или от приблизительно 0,5 микрон до приблизительно 10 микрон. Покрытие или слой на аэрогеле может служить в качестве герметизирующей оболочки аэрогеля. Такая герметизирующая оболочка может представлять собой полностью герметизирующую оболочку или частично герметизирующую оболочку (например, 50%, 60%, 75% или более площади поверхности). В следующих абзацах описаны различные покрытия и получение покрытий на аэрогеле, при понимании того, что эти примеры являются лишь типичными примерами настоящего изобретения.

Примеры веществ для нанесения покрытий включают липофильные полимеры, такие как поливиниловый спирт, полиэтиленовый воск, стеариновые кислоты и тому подобное, но не ограничиваются этим. Покрытие, которое может быть нанесено на аэрогель, представляет собой полимерное покрытие, такое как поливиниловый спирт (PVA). Покрытие из поливинилового спирта может быть нанесено в виде влажного покрытия и затем предпочтительно медленно высушено, например, в потоке горячего воздуха, например, при 100°С. Например, раствор для нанесения покрытия из PVA может представлять собой 10% (масс./масс.) водный раствор PVA. Могут быть использованы другие концентрации. Как указано выше, частицы аэрогеля настоящего изобретения могут быть гидрофобными и/или иметь гидрофобные поверхностные группы. Однако гидрофобные частицы аэрогеля не могут быть смочены водой. Вообще говоря, в том случае, когда гидрофобные частицы аэрогеля добавляют в воду, они просто всплывают на поверхность, даже при интенсивном перемешивании. В одном или более вариантах осуществления для того, чтобы достигнуть гомогенного распределения гидрофобных частиц аэрогеля в полимерном композиционном материале, аэрогель может быть покрыт или обработан для того, чтобы быть введенным в водоразбавляемый полимер, например в латекс или акриловую смолу. Покрытие может быть образовано, по меньшей мере, из одного смачивающего вещества, например по меньшей мере, одного поверхностно-активного соединения (например, поверхностно-активное вещество), и/или, по меньшей мере, одного диспергирующего вещества. Смачивающее вещество наносят на поверхность аэрогеля любым способом, и покрытие может быть необязательно высушено. Покрытие на аэрогеле может быть высушенным покрытием или влажным покрытием прежде, чем быть введенным в полимерную матрицу для образования композиционного материала. Диспергирующее вещество может быть выбрано из ионных (анионных и катионных) поверхностно-активных веществ, амфотерных поверхностно-активных веществ, неионогенных поверхностно-активных веществ, высокомолекулярных поверхностно-активных веществ и высокомолекулярных соединений, например. Анионные поверхностно-активные вещества включают алкилсульфаты и высшие алкилсульфаты, конкретнее лаурилсульфат аммония и полиоксиэтилен-лаурилсульфат натрия, например.

Катионные поверхностно-активные вещества включают алифатические аммониевые соли и аминные соли, конкретнее алкилтриметиламмоний и полиоксиэтилен-алкиламин, например.

Амфотерные поверхностно-активные вещества могут быть бетаинового типа, например алкилдиметилбетаин, или оксидного типа, например алкилдиметиламиноксид.

Неионогенные поверхностно-активные вещества включают сложный эфир глицерина и жирной кислоты, сложный эфир пропиленгликоля и жирной кислоты, сложный эфир сорбита и жирной кислоты, полиоксиэтиленовый сложный эфир сорбита и жирной кислоты, сложный эфир тетраолеиновой кислоты и полиоксиэтиленсорбита, полиоксиэтиленалкиловый эфир, полиоксиэтилен-алкил-фениловый эфир, полиоксиэтилен-полиоксипропиленгликоль, полиоксиэтилен-полиоксипропилен-алкиловый эфир, сложный эфир полиэтиленгликоля и жирной кислоты, сложный эфир высшей жирной кислоты и спирта, сложный эфир многоатомного спирта и жирной кислоты и другие. Гомогенное распределение гидрофобных частиц аэрогеля в полимере обеспечивает композиционный материал с существенно равномерной теплопроводностью.

Типичные смачивающие вещества, которые могут быть использованы, включают, например, AEROSOL OT (ди-2-этилгексилсульфосукцинит натрия), BARLOX 12I (разветвленный алкилдиметиламиноксид), TRITON 100 (октилфеноксиполиэтокси(9-10)этанол), поверхностно-активные вещества TWEEN, подобные поверхностно-активному веществу TWEEN 100, и поверхностно-активные вещества на основе блок-сополимера этилена и пропиленоксида BASF. Общий класс составляет гликоли, алкоксилированные полиоксиалкиленовые жирные эфиры, такие как полиоксиэтиленовые жирные эфиры, сложные эфиры сорбита, моно- и диглицериды, полиоксиэтиленовые сложные эфиры сорбита, полимерные поверхностно-активные вещества, подобные полимерным поверхностно-активным веществам Hypermen, коко-пропиленгликоль-аммонийхлоридфосфат натрия и кокамидопропил-пропиленгликоль-аммонийхлоридфосфат, фосфатные сложные эфиры, полиоксиэтиленовые (POE) сложные эфиры жирной кислоты, неионогенные поверхностно-активные вещества Renex (неионогенные сложные эфиры, образованные реакцией этиленоксида и ненасыщенных жирных кислот и гетероциклических смоляных кислот), этоксилированнные спирты, алкоксилированные спирты, блок-сополимеры этиленоксида/пропиленоксида, полиоксиэтиленовые производные сложных эфиров сорбита или их комбинации. Как правило, может быть использовано любое смачивающее вещество, которое совместимо с аэрогелем. Смачивающее вещество, или агент для нанесения покрытия, или агент для обработки, или поверхностно-активное вещество также может представлять собой реагент (например, с группами NH2, или COOH, или CNO), или может быть полимеризуемым (например, со связями С=С), или может быть способно инициировать реакцию полимеризации.

Покрытие на аэрогеле может иметь два или более слоя покрытия или герметизирующих оболочек. Например, в том случае, когда присутствуют два или более покрытия, покрытия могут быть одинаковыми или могут отличаться друг от друга. В качестве примера, на аэрогель может быть нанесено покрытие из водоразбавляемого полимера и затем впоследствии на ранее покрытый аэрогель может быть нанесено покрытие из полимера, разбавляемого органическим растворителем или маслом, с образованием аэрогеля с двойным покрытием или с многослойным покрытием. Аэрогели с многослойным покрытием являются полезными, так как каждое покрытие служит желаемой цели. Например, одно покрытие может служить в качестве средства для перекрывания или закупоривания пор для создания покрытого аэрогеля. Второе покрытие может быть нанесено поверх этого покрытия для упрочнения покрытого аэрогеля, например, в отношении механической прочности. Второе покрытие или последующее покрытие, если оно было бы нанесено первым, не может закупоривать поры для создания покрытого аэрогеля, так как оно может иметь такую химическую природу, что покрытие могло бы входить во внутренний объем пор аэрогеля и, следовательно, не могло бы быть полезным в качестве первого покрытия. Однако если наносят первое покрытие, которое способно служить в качестве средства для закупоривания или перекрывания пор аэрогеля, тогда последующее покрытие, до тех пор пока оно не оказывает отрицательного воздействия на первое покрытие, может быть нанесено сверху для добавления полезности покрытому аэрогелю в целом. Одним таким примером могло бы быть получение первого покрытия с использованием водоразбавляемой эпоксидной смолы и затем нанесение на ранее покрытый аэрогель эпоксидной смолы, разбавляемой маслом, которая будет служить добавлением механической прочности покрытому аэрогелю в целом. Второе покрытие также может быть выбрано с тем, чтобы облегчить или улучшить взаимодействие покрытого аэрогеля с композиционным материалом и/или с материалом матрицы.

Как указано, по меньшей мере, в одном варианте осуществления настоящего изобретения, аэрогель может быть обработанным, по меньшей мере, одним агентом для обработки для получения обработанного аэрогеля. Агент для обработки, например, может быть, по меньшей мере, одним смачивающим веществом и/или, по меньшей мере, одним поверхностно-активным веществом. Обработанный аэрогель, в отличие от покрытого аэрогеля, который описан выше, остается после обработки в значительной степени пористым. Таким образом, обработанный аэрогель предотвращает внедрение или проникновение полимера из полимерной матрицы внутрь пор аэрогеля посредством своей гидропластической природы, а не посредством перекрывания пор. Агент для обработки способствует распределению или диспергированию аэрогеля в полимере, таком как водоразбавляемый полимер. Примеры подходящих агентов для обработки включают смачивающие вещества и поверхностно-активные вещества, описанные выше, но не ограничиваются этим. Агент для обработки, используемый для получения обработанного аэрогеля, может присутствовать на поверхности аэрогеля посредством химического присоединения к аэрогелю, абсорбции, водородного связывания и тому подобного. Поверхностно-активное вещество и/или смачивающее вещество может служить в качестве покрытия, если нанесено в достаточном количестве и отверждено, предпочтительно медленно, для поддерживания закупоривания пор. В альтернативе, поверхностно-активное вещество и/или смачивающее вещество может быть нанесено на поверхность аэрогеля и может образовать обработанный аэрогель, исходя из количества агента для обработки, являющегося меньшим, и/или из отверждения агента для обработки, являющегося быстрым, таким образом, не оказывая воздействия на закупоривание пор и, таким образом, позволяя аэрогелю оставаться пористым. В некоторых вариантах осуществления агент для нанесения покрытия и/или агент для обработки может реагировать с поверхностью аэрогеля или может не реагировать с поверхностью аэрогеля. В настоящем изобретении агент для обработки и/или агент для нанесения покрытия могут быть полимеризуемыми и/или могут реагировать с другим компонентом композиционного материала.

Как уже указано, по меньшей мере, в одном варианте осуществления, аэрогель может быть обработан сначала для образования обработанного аэрогеля и затем покрыт для образования покрытого, обработанного аэрогеля. Например, частицы аэрогеля, обработанные анионным поверхностно-активным веществом, могут быть впоследствии покрыты положительно заряженным полимером (полиэтиленимин, PEI). Один или более варианты осуществления настоящего изобретения относятся к обработанному аэрогелю самому по себе, а также к покрытому аэрогелю самому по себе.

Могут быть использованы агенты для обработки, такие как поверхностно-активные вещества (которые могут быть реакционноспособными или могут не быть реакционноспособными), для образования водной оболочки вокруг частицы аэрогеля. Например, в том случае, когда водная оболочка имеет растворенный реагент «диаминогексан». Приведение таких частиц в контакт с органическим раствором хлорангидрида себациновой кислоты в гексане дает в результате мгновенное образование нейлона 6,10 на границе раздела вода-гексан. Реакция лимитируется реагентом, то есть посредством концентрации диаминогексана. Такая нейлоновая пленка образует непроницаемое покрытие для проникновения извне эпоксидной смолы.

Также могут быть использованы агенты для обработки, такие как поверхностно-активное вещество, для смачивания аэрогеля, и они могут действовать в качестве инициатора реакции цепной полимеризации мономера, присутствующего в водной фазе. Химическая структура мономера может заставить его олигомерную и/или полимерную форму быть поверхностно-активной, посредством этого образуя покрытие на частице гидрофобного аэрогеля.

Вообще говоря, частицы аэрогеля, такие как частицы гидрофобного аэрогеля, могут заключать в себе большую площадь поверхности, такую как, например, от приблизительно 300 м2/г до 1000 м2/г, равную приблизительно 700 м2/г, но не ограничиваются этим. Соответственно, количество поверхностно-активного вещества или диспергирующего вещества, которое могло бы позволить выполнить смачивание аэрогеля, может быть большим. Как правило, полагают, что завершенное/полное смачивание происходит тогда, когда достаточное количество смачивающего вещества, которое было добавлено, позволяет воде проникнуть во внутреннюю часть частиц аэрогеля так, что они погружаются в водной среде. Обычно добавление более чем приблизительно 0,6-0,8 частей по массе смачивающего вещества на приблизительно 1 часть по массе аэрогеля может приводить к полному смачиванию частиц гидрофобного аэрогеля. Однако, когда водную суспензию в значительной степени высушивают, полностью смоченные частицы могут проявлять большое увеличение объемной плотности частиц. Как следствие, теплопроводность композиционного материала, изготовленного из полностью смоченных частиц аэрогеля, становится более высокой.

В одном или более вариантах осуществления для того, чтобы удовлетворительно сохранять гидрофобность и низкую плотность частиц гидрофобного аэрогеля, предпочтительно использовать количество смачивающего вещества только для смачивания внешних слоев поверхности гидрофобных частиц аэрогеля. Таким образом, достаточное количество смачивающего вещества, которое может присутствовать, является адсорбированным на внешней поверхности частиц аэрогеля. В том случае, когда смоченными являются только внешние слои поверхности частиц аэрогеля, может быть незначительное увеличение объемной плотности частиц аэрогеля при высушивании. Как следствие, гидрофобность частиц гидрофобного аэрогеля является относительно незатронутой, и композиционный материал стремится иметь низкую теплопроводность. Так, в одном или более вариантах осуществления предпочтительно используют приблизительно 0,6 частей по массе или менее смачивающего вещества на приблизительно 1 часть аэрогеля по массе. Например, 0,01 части - приблизительно 0,5 частей по массе смачивающего вещества может быть использовано на приблизительно 1 часть по массе аэрогеля. Смачивающее вещество может быть предварительно нанесено на аэрогель. Смачивающее вещество может быть ковалентно присоединено к аэрогелю.

Количество смачивающего вещества для вызывания лишь смачивания внешних слоев поверхности частиц аэрогеля может зависеть от размера частиц гидрофобного аэрогеля. Вообще, частицы меньшего размера требуют больше смачивающих веществ. Предпочтительно в одном или более вариантах осуществления смачивающее вещество берут в количестве, достаточном, чтобы сделать возможным существенное восстановление гидрофобности и низкой плотности гидрофобных аэрогелей после высушивания. Более предпочтительно смачивающее вещество берут в количестве, достаточном для того, чтобы конечный композиционный материал имел теплопроводность менее чем приблизительно 200 мВт/(м·К) и наиболее предпочтительно чтобы имел теплопроводность от приблизительно 20 до приблизительно 150 мВт/(м·К), например от приблизительно 40 до приблизительно 100 мВт/(м·К).

В качестве еще одного примера, в том случае, когда полимерная матрица или непрерывная фаза представляет собой полимер, разбавляемый органическим растворителем, или полимер, разбавляемый маслом, аэрогель может иметь покрытие, которое представляет собой покрытие из водоразбавляемого полимера. Покрытие может быть растворено, эмульгировано или диспергировано в растворителе (например, водном или безводном) и использовано для смачивания аэрогеля и образования покрытия. В одном или более вариантах осуществления такое покрытие, отличающееся от полимерной матрицы, предотвращает проникновение полимера, разбавляемого в органическом растворителе, внутрь пор аэрогеля. Примеры покрытий из водоразбавляемых полимеров частично описаны выше. Предпочтительные покрытия из водоразбавляемых полимеров включают поливинилацетат, эпоксидную смолу, акрилаты и полиуретаны, но не ограничиваются этим. В качестве альтернативы, аэрогель может быть покрыт путем растворения или диспергирования одного или более химических препаратов или реагентов в воде, и затем путем смачивания аэрогеля этим раствором, эмульсией или дисперсией, и затем путем помещения аэрогеля в неполярный растворитель, который содержит второй реагент, который реагирует с первым реагентом с образованием химического покрытия на поверхности аэрогеля.

Еще один способ нанести покрытие на аэрогель заключается в нанесении покрытия на аэрогель посредством очень тонкоизмельченного порошка, который значительно мельче, чем размер частиц аэрогеля. Этот тонкоизмельченный порошок затем, по существу, будут наносить в виде слоя на поверхность аэрогеля. Затем покрытый порошком аэрогель может быть нагрет (растворен) или иным образом обработан для расплавления (или распределения иным образом) порошкового покрытия на аэрогеле с образованием равномерного или в основном равномерного покрытия, которое перекрывает поры аэрогеля. Тонкоизмельченный порошок может альтернативно способствовать или содействовать спеканию аэрогеля для закрытия пор (например, таких как в верхней зоне пор). Поверхность аэрогеля альтернативно может быть обработана плазмой или посредством применения другой энергии таким образом, чтобы закрыть поры аэрогеля. Так, в одном или более вариантах осуществления аэрогель закрывает свои поры посредством своей собственной структуры. Тонкоизмельченный порошок может представлять собой полимер, воск, неорганический материал, такой как стекломатериал, и тому подобное. Конкретные примеры включают твердый парафин, органические полимеры, подобные эпоксидным смолам и термопластам. Вообще говоря, тонкоизмельченный порошок, которым покрывают аэрогель, имеет размер частиц от приблизительно 100 нм до приблизительно 0,5 мм, или 10 нм-0,3 мм, или 1 микрон-0,3 мм. Аэрогель может быть незначительно смочен для того, чтобы улучшить прилипание тонкоизмельченного порошка к поверхности аэрогеля. Тонкоизмельченный порошок, которым покрывают аэрогель, может иметь более низкую температуру плавления, чем аэрогель.

Еще один способ, которым может быть нанесено покрытие на частицы аэрогеля, заключается в использовании специальных типов мельниц, таких как мельничные сепараторы/классификаторы.

Различные компоненты, а именно частицы аэрогеля и вещество для нанесения покрытия, могут быть поданы в мельничный сепаратор. Параметры могут быть подобраны так, чтобы высвобождать на выходе из мельницы только частицы аэрогеля менее чем 20 микрон. Вещество для нанесения покрытия может быть подано вместе с частицами аэрогеля, поскольку устанавливается контакт между аэрогелем и веществом для нанесения покрытия.