Способ получения содержащих имидные группы пенопластов - RU2643818C2

Код документа: RU2643818C2

Описание

Изобретение относится к способу получения содержащего имидные группы пенопласта, к пенопласту, полученному этим способом, к применению содержащих имидные группы полиизоцианатов для получения пенопласта и к его применению.

Пенопласты, такие как пенополиуретаны и пенополиуретанокарбамиды на основе диизоцианатов или полиизоцианатов, являются давно известными материалами. Твердые полиуретановые фазы характеризуются гораздо более низкими температурами плавления по сравнению с полиамидной твердой фазой, что имеет решающее значение для использования указанных материалов при высоких температурах.

Кроме того, известно о превращении карбоновых кислот с изоцианатами в смешанные ангидриды карбаминовой кислоты и о частичном последующем превращении в амиды. Соответствующие реакции и их механизм описаны, например, в публикациях R.W. Hoffman, Synthesis 2001, №2, сс. 243-246, и I. Scott, Tetrahedron Letters, том 27, №11, сс. 1251-1254, 1986.

Олигомерные соединения, используемые для превращения диизоцианата с дикарбоновой кислотой, описаны в К. Onder, Rubber Chemistry and Technology, том 59, сс. 615-622, а также в Т.О. Ann, Polymer, том. 39, №2, сс. 459-456, 1998.

Из европейского патента ЕР 0527613 А2 известно о получении содержащих амидные группы пенопластов. Пенопласты получают из органических полиизоцианатов и полифункциональных органических кислот. Речь при этом идет о синтезе пенопластов по реакции присоединения, в соответствии с которой органический полиизоцианат превращают с продуктом реакции полиоксиалкилена и органической поликарбоновой кислоты. При этом две изоцианатные группы реагируют с соединением, выделяющим диоксид углерода. Подобным соединением является продукт превращения полиоксиалкиленполиамина или полиольного компонента с органической поликарбоновой кислотой. Полиоксиалкиленполиамин или полиольный компонент обладают средней молекулярной массой в интервале от 200 до 5000 г/моль. Начальная температура реакции составляет по меньшей мере 150°C, причем реакция продолжается в течение промежутка времени от получаса до двенадцати часов.

В немецком патенте DE 4202758 А1 описан пенопласт с уретановыми и амидными группами, который может быть получен с использованием полигидроксикислот с 8-200 атомами углерода. При этом полигидроксикислоты целесообразно получать по протекающей с раскрытием цикла реакции эпоксидированных ненасыщенных жирных кислот с содержащими гидроксильные группы соединениями, например, водой, спиртом или гидроксикислотами. Кажущаяся плотность пенопластов находится в диапазоне от 33 до 190 кг/м3.

В японском патенте JP 2006-137870 А описан способ получения пенополиамида и его применение. Речь идет о превращении полиизоцианатного компонента с компонентом на основе сложного полиэфира и поликарбоновой кислоты в присутствии фосфиноксида в качестве катализатора. При этом реакционную смесь нагревают по меньшей мере до 170°C.

Недостатки известных пенополиуретанов/пенополиамидов состоят в том, что превращение исходных веществ требует использования повышенных температур, происходит с недостаточной полнотой или приводит к образованию пенопластов, плотность которых не соответствует плотности нормированных рецептур.

В приоритетной предварительно не опубликованной европейской заявке на патент под названием «Способ получения жестких пенопластов» (регистрационный номер 12161392.1, дата подачи 27.03.2012) описан способ получения пенопласта, в соответствии с которым по меньшей мере один полиизоцианатный компонент, по меньшей мере один полиольный компонент и по меньшей мере одну поликарбоновую кислоту превращают в присутствии используемого в качестве катализатора основания Льюиса.

В международной заявке WO 2011/147723 описаны материалы, содержащие по меньшей мере один каучук и по меньшей мере один полиимид, который является разветвленным продуктом конденсации по меньшей мере одного полиизоцианата со средним числом изоцианатных групп более двух и по меньшей мере одной поликарбоновой кислоты по меньшей мере с тремя карбоксильными группами или ангидридом этой кислоты. При этом полиимид используют с целью повышения прочности связи между полиуретанами и каучуками.

В основу настоящего изобретения была положена задача предложить пенопласты и способ их получения, причем пенопласты должны обладать стойкостью к деформации при высоких температурах в присутствии влаги и/или при высоких усилиях сжатия, что позволяло бы использовать их также вблизи от двигателей, трансмиссий или выхлопных коллекторов. Предлагаемые в изобретении пенопласты предпочтительно должны обладать длительно сохраняющимися показателями эластичности, сопротивления истиранию, прочности при растяжении, прочности при надрыве и остаточной деформации сжатия. Другая задача изобретения состояла в том, чтобы предложить пенопласты с полиамидными группами, которые можно было бы получать путем превращения диизоцианатных компонентов с дикарбоновыми кислотами предпочтительно в течение небольшого времени без необходимости дополнительного использования вспенивающих агентов.

Кроме того, следовало повысить термостабильность пенопластов по сравнению с пенопластами, получаемыми в соответствии с европейским патентом ЕР 12161392.1.

Указанные задачи согласно изобретению решаются с помощью способа получения пенопластов, который предусматривает превращение компонентов А-С в присутствии компонента D и при необходимости компонента Е, или превращение содержащего изоцианатные группы форполимера из компонентов А и В с компонентом С в присутствии компонента D и при необходимости компонента Е, причем используют следующие количества компонентов, суммарно составляющие 100% масс:

(A) от 35 до 65% масс. по меньшей мере одного полиизоцианатного компонента А, причем от 10 до 100% масс. этого компонента являются содержащим полиимидные группы продуктом конденсации по меньшей мере одного полиизоцианатного компонента по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или ее ангидридом,

(B) от 5 до 50% масс. по меньшей мере одного полиольного компонента В,

(C) от 1 до 59% масс. по меньшей мере одной поликарбоновой кислоты С,

(D) от 0,01 до 3% масс. по меньшей мере одного основания Льюиса D,

(E) от 0 до 5% масс. по меньшей мере одного стабилизатора пены Е,

причем превращение сопровождается выделением диоксида углерода. Помимо компонентов A-D и при необходимости используемого компонента Е в превращаемой смеси могут присутствовать другие ингредиенты.

Предлагаемый в изобретении способ отличается тем, что вследствие превращения групп карбоновой кислоты с изоцианатными группами образуется смешанный ангидрид карбаминовой кислоты, в результате дальнейшего превращения которого образуется амид. Благодаря отщеплению диоксида углерода от ангидридов карбаминовой кислоты под действием используемых в качестве катализатора оснований Льюиса можно с высокой скоростью получать пенопласты, например, пенопласты на полиуретановой основе. Превращение указанных компонентов сопровождается выделением свободного диоксида углерода, выполняющего функцию рабочего газа, в связи с чем превращение можно осуществлять при почти полном или полном отсутствии воды и вспенивающих агентов.

Пенопласт может обладать варьируемыми свойствами. Так, например, он может являться жестким или мягким пенопластом. Предлагаемый в изобретении пенопласт предпочтительно является жестким пенопластом.

Под предлагаемым в изобретении жестким пенопластом согласно изобретению подразумевают пенопласт, при получении которого вплоть до завершения основной реакции, а также по завершении основной реакции происходит изменение объема реакционной смеси, поскольку матрица пенопласта остается вязкой и газ способен расширяться внутри пенопласта.

При этом в предпочтительном варианте ячейки, или соответственно полости, могут присутствовать как внутри, так и на поверхности пенопласта.

Предлагаемые в изобретении жесткие пенопласты предпочтительно могут характеризоваться напряжением сжатия при деформации 10%, составляющим более 80 кПа, предпочтительно ≥150 кПа, особенно предпочтительно ≥180 кПа. Кроме того, предлагаемый в изобретении жесткий пенопласт предпочтительно может содержать по меньшей мере 70%, предпочтительно более 85% замкнутых ячеек (определение согласно стандарту DIN ISO 4590). Другие подробности, касающиеся предпочтительных предлагаемых в изобретении жестких пенопластов, приведены в справочнике “Kunststoffhandbuch, Band 7, Polyurethane”, издательство Carl Hanser, 3-е издание, 1993, глава 6. Информация о пенополиуретанах приводится также в стандарте DIN 7726.

Согласно изобретению использование основания Льюиса в качестве ускорителя, соответственно катализатора превращения позволяет осуществлять полиприсоединение и поликонденсацию равномерно и с высокой скоростью, в связи с чем рост молекулярной массы, а также желирование и вспенивание образующегося полимера, в частности, посредством высвобождающегося диоксида углерода происходят таким образом, что образуется стабильный и однородный пенопласт, который в дальнейшем упрочняется. Согласно изобретению обнаружено, что для реализации обеих указанных реакций достаточно использования основания Льюиса, причем обе реакции протекают в таком соответствии друг с другом, что одновременно с газообразованием и пенообразованием наблюдается рост вязкости, сопровождаемый формированием однородного пенопласта. Слишком сильное повышение вязкости может негативно влиять на процесс пенообразования. Вследствие слишком низкого роста вязкости в процессе пенообразования, или соответственно вследствие отсутствия желирования образующийся газ может выходить через жидкий полимер вверх и улетучиваться, или соответственно накапливаться на поверхности, в связи с чем наблюдается отсутствие образования однородной структуры пенопласта. Предлагаемый в изобретении способ позволяет решить эти проблемы, причем образующийся пенопласт характеризуется равномерным распределением ячеек по всему поперечному сечению.

Кроме того, согласно изобретению обнаружено, что при использовании предлагаемых в изобретении количеств компонентов диоксид углерода образуется в количестве, достаточном для получения пригодного пенопласта, причем добавление внешних вспенивающих агентов не требуется. Однако при намерении получать менее плотный пенопласт возможно дополнительное совместное использование внешнего вспенивающего агента. Предпочтительным является исключение добавления внешних вспенивающих агентов. Наряду с этим согласно изобретению следует избегать добавления воды к реакционной смеси или в значительной мере или полностью исключать присутствие воды в ней. Превращение предпочтительно выполняют при практически полном или полном отсутствии воды. То есть вода в подлежащей превращению смеси предпочтительно отсутствует.

Использование содержащего полиимидные группы продукта конденсации по меньшей мере одного полиизоцианата по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или соответствующим ангидридом в качестве части или замены полиизоцианатного компонента А позволяет дополнительно повысить термостабильность образующихся пенопластов.

Ниже подробно описаны используемые согласно изобретению отдельные компоненты.

Используемый согласно изобретению полиизоцианатный компонент А содержит от 10 до 100% масс., предпочтительно от 50 до 100% масс., в частности, от 70 до 100% масс. компонента А2, то есть содержащего полиимидные группы продукта конденсации по меньшей мере одного полиизоцианата по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или соответствующим ангидридом, а также от 0 до 90% масс., предпочтительно от 0 до 50% масс., в частности, от 0 до 30% масс. компонента А1, то есть не содержащего полиимидные группы полиизоцианата.

Полиизоцианатный компонент А2 может являться продуктом превращения полиизоцианатного компонента А1 по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или ее ангидридом. В соответствии с этим ниже сначала рассматривается полиизоцианатный компонент А1, а затем его последующее превращение с поликарбоновыми кислотами в содержащий полиимидные группы полиизоцианатный компонент А2.

В соответствии с изобретением по меньшей мере одним полиизоцианатным компонентом (называемым также компонентом А1) являются полифункциональные ароматические и/или алифатические изоцианаты, например, диизоцианаты.

Изоцианатная функциональность полиизоцианатного компонента предпочтительно находится в интервале от 1,8 до 5,0, особенно предпочтительно от 1,9 до 3,5, еще более предпочтительно от 2,0 до 3,0.

Пригодные полифункциональные изоцианаты предпочтительно содержат в среднем от двух до четырех (максимум) изоцианатных групп. Пригодными изоцианатами являются, например, 1,5-нафтилендиизоцианат, ксилилендиизоцианат, тетраметилксилилдиизоцианат, производные дифенил-диметилметандиизоцианата, диалкилдифенилметандиизоцианат, тетра-алкилдифенилметандиизоцианат, 4,4'-дибензилдиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, изомеры толуилендиизо-цианата (при необходимости в виде смеси), 1-метил-2,4-диизоцианатоциклогексан, 1,6-диизоцианато-2,2,4-триметилгексан, 1,6-диизоцианато-2,4,4-триметилгексан, 1-изоцианатометил-3-изоцианато-1,5,5-триметилциклогексан (изофорондиизоцианат), хлорированные или бромированные диизоцианаты, фосфорсодержащие диизоцианаты, 4,4'-диизоцианатофенилперфторэтан, тетраметоксибутан-1,4-диизоцианат, бутан-1,4-диизоцианат, гексан-1,6-ди-изоцианат, дициклогексилметандиизо-цианат, циклогексан-1,4-диизоцианат, этилендиизоцианат, сложный бисизоцианатоэтиловый эфир фталевой кислоты, а также полиизоцианаты с реакционно-способными галогеновыми атомами, в частности, 1-хлорметилфенил-2,4-диизоцианат, 1-бромметил-фенил-2,6-диизоцианат и 3,3-бисхлорметиловый эфир 4,4'-дифенилдиизоцианата.

Другими важными диизоцианатами являются триметилгексаметилендиизоцианат, 1,4-диизоцианатобутан, 1,12-диизоцианатододекан и диизоцианат димерной жирной кислоты.

Особенно пригодными являются 4,4'-дифенилметандиизоцианат (МДИ), гидрированный дифенилметандиизоцианат (Н12МДИ), а также полимерный метилендифенилдиизоцианат, функциональность которого предпочтительно составляет по меньшей мере 2,2.

В другом варианте предлагаемого в изобретении способа средняя молекулярная масса компонента А1 составляет от 100 до 750 г/моль, предпочтительно от 130 до 500 г/моль, в частности, от 250 до 450 г/моль.

Для получения полиизоцианатного компонента А2 полиизоцианатный компонент А1 может быть подвергнут дальнейшей конденсации по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или ее ангидридом, результатом которой является содержащий полиимидные группы продукт. Используемую для этого поликарбоновую кислоту обозначают также компонентом A2b, в то время как используемый полиизоцианатный компонент А2а может соответствовать полиизоцианатному компоненту А1.

В качестве поликарбоновых кислот A2b используют алифатические или предпочтительно ароматические поликарбоновые кислоты по меньшей мере с тремя карбоксильными группами в молекуле или соответствующие ангидриды, которые предпочтительно являются низкомолекулярными, то есть неполимерными соединениями. К подобным поликарбоновым кислотам с тремя карбоксильными группами относятся также соединения с двумя группами карбоновой кислоты в виде ангидридной группы и третьей группой в виде группы свободной карбоновой кислоты.

В предпочтительном варианте осуществления изобретения в качестве поликарбоновой кислоты A2b используют поликарбоновую кислоту по меньшей мере с четырьмя карбоксильными группами в молекуле или соответствующий ангидрид.

Примерами поликарбоновых кислот A2b и их ангидридов являются 1,2,3-бензолтрикарбоновая кислота, диангидрид 1,2,3-бензолтрикарбоновой кислоты, 1,3,5-бензолтрикарбоновая кислота (тримезиновая кислота), предпочтительно 1,2,4-бензолтрикарбоновая кислота (тримеллитовая кислота), ангидрид тримеллитовой кислоты, в особенности 1,2,4,5-бензолтетракарбоновая кислота (пиромеллитовая кислота), диангидрид 1,2,4,5-бензолтетракарбоновой кислоты (диангидрид пиромеллитовой кислоты), 3,3',4,4ʺ-бензофенонтетракарбоновая кислота, диангидрид 3,3',4,4ʺ-бензофенонтетракарбоновой кислоты, а также бензолгексакарбоновая кислота (меллитовая кислота) и ангидриды меллитовой кислоты.

Кроме того, пригодными являются меллофановая кислота, ангидрид меллофановой кислоты, 1,2,3,4-бензолтетракарбоновая кислота, диангидрид 1,2,3,4-бензолтетракарбоновой кислоты, 3,3,4,4-дифенилтетракарбоновая кислота, диангидрид 3,3,4,4-дифенилтетракарбоновой кислоты, 2,2,3,3-дифенилтетракарбоновая кислота, диангидрид 2,2,3,3-дифенилтетракарбоновой кислоты, 1,4,5,8-нафталинтетракарбоновая кислота, диангидрид 1,4,5,8-нафталинтетракарбоновой кислоты, 1,2,4,5-нафталинтетракарбоновая кислота, диангидрид 1,2,4,5-нафталинтетракарбоновой кислоты, 2,3,6,7-нафталинтетракарбоновая кислота, диангидрид 2,3,6,7-нафталинтетракарбоновой кислоты, 1,4,5,8-декагидронафталинтетракарбоновая кислота, диангидрид 1,4,5,8-декагидронафталинтетракарбоновой кислоты, 4,8-диметил-1,2,3,5,6,7-гексагидронафталин-1,2,5,6-тетракарбоновая кислота, диангидрид 4,8-диметил-1,2,3,5,6,7-гексагидронафталин-1,2,5,6-тетракарбоновой кислоты, 2,6-дихлорнафталин-1,4,5,8-тетракарбоновая кислота, диангидрид 2,6-дихлорнафталин-1,4,5,8-тетракарбоновой кислоты, 2,7-дихлорнафталин-1,4,5,8-тетракарбоновая кислота, диангидрид 2,7-дихлорнафталин-1,4,5,8-тетракарбоновой кислоты, 2,3,6,7-тетрахлорнафталин-1,4,5,8-тетракарбоновая кислота, диангидрид 2,3,6,7-тетрахлорнафталин-1,4,5,8-тетракарбоновой кислоты, 1,3,9,10-фенантрентетракарбоновая кислота, диангидрид 1,3,9,10-фенантрентетракарбоновой кислоты, 3,4,9,10-перилентетракарбоновая кислота, диангидрид 3,4,9,10-перилентетракарбоновой кислоты, бис(2,3-дикарбоксифенил)метан, диангидрид бис(2,3-дикарбоксифенил)метана, бис(3,4-дикарбоксифенил)метан, диангидрид бис(2,3-дикарбоксифенил)метана, бис(3,4-дикарбоксифенил)-метан, диангидрид бис(3,4-дикарбоксифенил)метана, 1,1-бис(2,3-дикарбоксифенил)метан, диангидрид 1,1-бис(2,3-дикарбоксифенил)метана, 1,1-бис(3,4-дикарбоксифенил)этан, диангидрид 1,1-бис(3,4-дикарбоксифенил)-этана, 1,1-бис(3,4-дикарбоксифенил)этан, диангидрид 1,1-бис(3,4-дикарбоксифенил)этана, 2,2-бис(2,3-дикарбоксифенил)пропан, диангидрид 2,2-бис(2,3-дикарбоксифенил)пропана, 2,3-бис(3,4-дикарбоксифенил)пропан, диангидрид 2,3-бис(3,4-дикарбоксифенил)пропана, бис(3,4-карбоксифенил)сульфон, диангидрид бис(3,4-карбоксифенил)сульфона, бис(3,4-карбоксифениловый) эфир, диангидрид бис(3,4-карбоксифенилового) эфира, этилентетракарбоновая кислота, диангидрид этилентетракарбоновой кислоты, 1,2,3,4-бутантетракарбоновая кислота, диангидрид 1,2,3,4-бутантетракарбоновой кислоты, 1,2,3,4-циклопентантетракарбоновая кислота, диангидрид 1,2,3,4-циклопентантетракарбоновой кислоты, 2,3,4,5-пирролидинтетракарбоновая кислота, диангидрид 2,3,4,5-пирролидинтетракарбоновой кислоты, 2,3,5,6-пиразинтетракарбоновая кислота, диангидрид 2,3,5,6-пиразинтетракарбоновой кислоты, 2,3,4,5-тиофентетракарбоновая кислота и диангидрид 2,3,4,5-тиофентетракарбоновой кислоты.

Согласно изобретению предпочтительно используют пиромеллитовую кислоту или ее ангидрид.

В одном варианте осуществления изобретения для синтеза компонента A2 используют ангидриды, описанные в патентах США US 2,155,687 и US 3,277,117.

В случае если полиизоцианат А2а конденсируют с поликарбоновой кислотой A2b предпочтительно в присутствии катализатора, то при отщеплении диоксида углерода и воды образуется имидная группа. При использовании вместо поликарбоновой кислоты A2b соответствующего ангидрида имидная группа образуется с отщеплением диоксида углерода.

При этом R* в приведенных выше уравнениях реакции означает не подлежащий дополнительному уточнению остаток полиизоцианата А2а, и n означает число, большее или равное 1 (например, 1 в случае трикарбоновой кислоты или 2 в случае тетракарбоновой кислоты), причем остаток (НООС)n может быть заменен ангидридной группой формулы С(=O)-O-С(=O).

В одном варианте осуществления изобретения используют полиизоцианат А2а в смеси по меньшей мере с одним диизоцианатом, например, толуилендиизоцианатом, гексаметилендиизоцианатом или изофорондиизоцианатом. В особом варианте используют полиизоцианат А2а в смеси с соответствующим диизоцианатом, например, тримерный гексаметилендиизоцианат с гексаметилендиизоцианатом, тримерный изофорондиизоцианат с изофорондиизоцианатом или полимерный дифенилметандиизоцианат (полимерный МДИ) с дифенилметандиизоцианатом.

В одном варианте осуществления изобретения используют поликарбоновую кислоту A2b в смеси по меньшей мере с одной дикарбоновой кислотой или по меньшей мере одним ангидридом дикарбоновой кислоты, например, в смеси с фталевой кислотой или фталевым ангидридом.

Компоненты А2а и A2b предпочтительно используют в массовом отношении от 20:1 до 1:1, особенно предпочтительно от 10:1 до 2:1, в частности, от 7:1 до 3:1.

Для осуществления (предлагаемого в изобретении) способа синтеза полиизоцианат (А2а) и поликарбоновую кислоту (A2b), или соответственно ангидрид (A2b), предпочтительно можно использовать в таком количественном соотношении, чтобы молярное отношение изоцианатных групп к карбоксильным группам находилось в диапазоне от 1:3 до 3:1, предпочтительно от 1:2 до 2:1. При этом считают, что одна ангидридная группа формулы СО-О-СО соответствует двум карбоксильным группам.

Молекулярная масса Mw компонента А2 предпочтительно находится в диапазоне от 1000 до 200000 г/моль.

Молекула компонента А2 предпочтительно содержит по меньшей мере две имидные группы, особенно предпочтительно по меньшей мере три имидные группы.

Компонент А2 может состоять из структурно и молекулярно одинаковых молекул или может являться смесью молекулярно и структурно разных молекул. Так, например, полидисперсность компонента А2 (Mw/Mn) может составлять по меньшей мере 1,4, например, от 1,4 до 50, предпочтительно от 1,5 до 10. При этом полидисперсность можно определять известными методами, в частности, методом гель-проникающей хроматографии (ГПХ). Пригодным стандартом для ГПХ является, например, полиметилметакрилат.

Компонент А2 помимо имидных групп, находящихся в скелете полимерных молекул, может содержать концевые или боковые функциональные группы, которыми могут являться ангидридные или кислотные группы, а также свободные или блокированные изоцианатные группы.

Благодаря использованию указанного полиизоцианатного компонента в идеальном случае можно достигать высокой плотности амидных связей в расчете на единицу получаемого предлагаемым в изобретении способом полимера. Следствием этого предпочтительно может быть образование твердой фазы с благоприятными адгезионными свойствами. Амиды характеризуются более высокими значениями температуры плавления и температуры деструкции по сравнению с уретанами. В соответствии с этим жесткие пенопласты с повышенным содержанием амидных связей также обладают более высокими значениями температуры плавления и температуры деструкции, а следовательно, они особенно пригодны для высокотемпературного применения, например, в качестве изоляционных материалов в моторном отделении автомобиля. При этом наличие имидных связей способствует дополнительному повышению термостабильности. Компонент А2 предпочтительно обладает среднечисловой молекулярной массой в диапазоне от 1000 до 10000 г/моль, особенно предпочтительно от 2000 до 5000 г/моль.

В соответствии с предлагаемым в изобретении способом превращению подвергают от 35 до 75% масс., предпочтительно от 40 до 70% масс., особенно предпочтительно от 50 до 65% масс. по меньшей мере одного полиизоцианатного компонента А. В частности, компонент А приводят в контакт одновременно, последовательно или в каждом случае сперва с соответствующими компонентами В, С и D, а также при необходимости компонентом Е. Так, например, можно осуществлять превращение компонента с компонентом А и В с целью получения содержащего изоцианатные группы форполимера. При этом форполимер также предпочтительно обладает изоцианатной функциональностью в интервале от 2,5 до 3.

В соответствии с изобретением в качестве по меньшей мере одного полиольного компонента В можно использовать органические соединения по меньшей мере с двумя свободными гидроксильными группами. При этом подобные соединения предпочтительно не содержат других функциональных или реакционно-способных групп, например, кислотных групп. В качестве полиольного компонента В предпочтительно используют простой полиэфирполиол или сложный полиэфирполиол. Соответствующими примерами являются полиоксиалкилен, полиоксиалкенил, сложный полиэфирдиол, сложный полиэфирполиол, простой полиэфиргликоль, в частности, полипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полипропиленэтиленгликоль или их смеси. При этом под смесью подразумевают, например, сополимер, а также смесь полимеров. Полигликоль предпочтительно обладает средней молекулярной массой в интервале от 200 до 6000 г/моль, в частности, от 250 до 3000 г/моль, особенно предпочтительно от 300 до 800 г/моль.

В другом варианте предлагаемого в изобретении способа компонент В обладает гидроксильным числом в интервале от 10 до 1000 мг КОН/г. В частности, гидроксильное число компонента В может составлять от 30 до 500 мг КОН/г.

Компоненты А и (В+С) можно использовать в таких количествах, чтобы молярное отношение изоцианатных групп компонента А к группам, реакционно-способным по отношению к изоцианатным группам, например, к гидроксильным или карбоксильным группам компонентов В и С, предпочтительно находилось в диапазоне от 10:1 до 1:2, особенно предпочтительно от 5:1 до 1:1,5, в частности, от 3:1 до 1:1.

Количество компонента В в превращенных смесях предпочтительно может составлять от 10 до 30% масс, в частности, от 15 до 20% масс.

Согласно изобретению по меньшей мере одной поликарбоновой кислотой, предпочтительно дикарбоновой кислотой, называемой также компонентом С, является органическое соединение по меньшей мере с двумя карбоксильными группами, соответственно точно с двумя карбоксильными группами, или кислотный ангидрид этого соединения. Карбоксильные группы могут быть соединены с алкильными, циклоалкильными или ароматическими остатками. Речь может идти об алифатических, ароматических, арилалифатических или алкилароматических поликарбоновых кислотах, которые могут содержать также гетероатомы, в частности, атомы азота, и другие функциональные группы, например, гидроксильные группы или кетогруппы. В соответствии с предлагаемым в изобретении способом поликарбоновую или дикарбоновую кислоту можно использовать при превращении в количестве от 5 до 50% масс., предпочтительно от 10 до 30% масс., особенно предпочтительно от 15 до 20% масс. Компонент С предпочтительно не содержит других гидроксильных групп кроме ОН-групп, присутствующих в СООН-группах. Речь при этом идет о том, что полигидроксикислоты в качестве компонента С предпочтительно не используют. Особенно предпочтительно следует использовать такие поликарбоновые или дикарбоновые кислоты, которые в качестве функциональных групп содержат только карбоксильные группы и/или группы соответствующих ангидридов. В другом варианте можно использовать также, например, соли или сложные эфиры компонента С, например, соль из карбоксилата и иона щелочно-земельного металла. Превращению предпочтительно подлежат свободные кислотные группы. Примерами пригодных поликарбоновых кислот являются алканполикарбоновые или алкандикарбоновые кислоты с 3-12 атомами углерода в алкане, например, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота или более высокомолекулярные дикарбоновые кислоты, которые могут быть также замещены алкилом с 1-3 атомами углерода. Пригодными ароматическими поликарбоновыми или дикарбоновыми кислотами являются, например, фталевая кислота, изофталевая кислота и терефталевая кислота. Кроме того, можно использовать алифатическую ненасыщенную поликарбоновую или дикарбоновую кислоту, например, фумаровую кислоту или малеиновую кислоту, а также дикарбоновые кислоты, содержащие кетогруппы, например, щавелево-уксусную кислоту.

Компонент С предпочтительно используют при превращении по меньшей мере в частично, предпочтительно полностью растворенной в компоненте В форме. В простом варианте твердые поликарбоновые кислоты можно вводить во взаимодействие, или соответственно в реакционную смесь также при температуре превращения.

В соответствии с настоящим изобретением в качестве по меньшей мере одного основания Льюиса (компонента D) можно использовать соединение, предоставляющее в распоряжение электронные пары, то есть соединения, для обозначения которых в химии используют термин «основание Льюиса». Свободная электронная пара предпочтительно находится в органическом соединении, хотя она может быть также связана металлом или металлорганическим соединением.

Основание Льюиса предпочтительно используют в количестве от 0,05 до 1% масс., особенно предпочтительно от 0,1 до 0,5% масс.

В предпочтительном варианте осуществления предлагаемого в изобретении способа основание Льюиса выбрано из группы, включающей N-метил-имидазол, меламин, гуанидин, циануровую кислоту, дициандиамид или производные этих соединений. В идеальном случае основание Льюиса способствует образованию карбоксилата из карбоновой кислоты, который может быстро реагировать с диизоцианатным компонентом. Кроме того, основание Льюиса выполняет функцию катализатора отщепления диоксида углерода при реакции диизоцианатного компонента с дикарбоновой кислотой. В особенно предпочтительном варианте может наблюдаться синергизм образования карбоксилата и отщепления диоксида углерода под действием основания Льюиса, благодаря чему может потребоваться только один катализатор или ускоритель.

В другом варианте предлагаемого в изобретении способа превращение осуществляют в присутствии по меньшей мере одного стабилизатора пены Е, который предпочтительно является силоксановым сополимером. При этом силоксановый сополимер предпочтительно выбран из группы, включающей сополимеры простых полиэфиров с силоксанами, например, сополимеры простых полиэфиров с полидиметилсилоксанами.

Содержание компонента Е составляет от 0 до 5% масс., предпочтительно от 0 до 3% масс., в частности, от 0 до 1% масс. В случае совместного использования стабилизатора пены Е его количество предпочтительно составляет от 0,1 до 5% масс., особенно предпочтительно от 0,3 до 3% масс., в частности, от 0,5 до 1% масс.

При этом общее количество компонентов А-Е составляет 100% масс. Это означает, что в подлежащей превращению смеси могут, но не должны присутствовать другие компоненты, отличающиеся от компонентов А-Е. Количественные данные для компонентов А-Е указаны в пересчете на их сумму.

Способ получения пенопласта можно осуществлять при начальной температуре в диапазоне по меньшей мере от 15°C до максимум 100°C, более предпочтительно по меньшей мере от 15°C до максимум 80°C, в частности, по меньшей мере от 25°C до максимум 75°C, особенно предпочтительно по меньшей мере от 30°C до максимум 70°C. При этом превращение указанных выше компонентов можно осуществлять при нормальном давлении. Благодаря этому, например, снижается необходимое для получения пенопласта энергопотребление. Кроме того, можно избежать негативного влияния повышенной температуры в виде выгорания сердцевины и, как указано выше, обеспечить оптимальное взаимное соответствие газообразования/пенообразования с повышением вязкости.

При этом реактор и подлежащую превращению смесь термостатируют при температуре, при которой начинается превращение. В процессе превращения температура может повышаться. В типичных случаях резервуар, в котором происходит превращение, не подвергают автономному нагреванию или охлаждению, в связи с чем теплота реакции через стенки резервуара или воздух отводится во внешнюю среду. Поскольку реакцию ускоряют посредством используемого согласно изобретению основания Льюиса, которое выполняет функцию катализатора, в соответствии с предлагаемым в изобретении способом возможно полное и быстрое дальнейшее превращение диизоцианатных компонентов с дикарбоновыми кислотами в амидный компонент. При этом превращение предпочтительно не требует использования повышенной температуры, как, например в европейском патенте ЕР 0527613 А2.

В другом варианте осуществления предлагаемого в изобретении способа превращение можно осуществлять с использованием короткоцепных дикарбоновых кислот и диизоцианатов, или соответственно полиизоцианатов. Это позволяет, например, получать блоксополимеры.

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа превращение в пенопласт начинается по истечении промежутка времени, составляющего по меньшей мере от 3 до 90 секунд, в частности от 5 до 70 секунд, еще более предпочтительно от 5 до 40 секунд. При этом начало реакции означает, что после взаимного контакта компонентов А, В, С и D они превращаются в соответствующий(-е) продукт(-ы). При этом в предпочтительном варианте внешнее нагревание компонентов или реакторов не требуется.

В другом варианте осуществления предлагаемого в изобретении способа пенопласт обладает плотностью, предпочтительно составляющей от 8 до 200 г/л, особенно предпочтительно от 10 до 70 г/л, в частности от 15 до 45 г/л. То есть речь предпочтительно идет о плотности, которая в случае полиуретанов может быть достигнута лишь с большим трудом. При этом в идеальном случае для получения пенопласта можно использовать такие же диизоцианатные компоненты, а следовательно, такие же условия.

Другим объектом изобретения является пенопласт, образующийся из полиизоцианатов, которые являются содержащими по меньшей мере до 10% масс, полиимидных групп продуктами конденсации по меньшей мере одного полиизоцианата по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или с ее ангидридом, полиолов или содержащего изоцианатные группы форполимера, а также поликарбоновых кислот в качестве мономеров, причем основные полимерные цепи пенопласта содержат уретановые, имидные и амидные группы, и причем плотность пенопласта предпочтительно составляет от 8 до 200 г/л.

Другим объектом изобретения является применение полиизоцианатов, которые являются содержащими по меньшей мере до 10% масс., полиимидных групп продуктами конденсации по меньшей мере одного полиизоцианата по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или с ее ангидридом, для получения пенопластов.

Согласно изобретению под продуктом полиприсоединения подразумевают продукт химической реакции, в соответствии с которой исходные продукты реагируют друг с другом, однако образование низкомолекулярных побочных продуктов, например, воды или диоксида углерода, отсутствует, в отличие от того, как это имеет место, например, в случае уретанообразования. В соответствии с изобретением под продуктом поликонденсации следует подразумевать продукт, который при реакции двух исходных продуктов образует по меньшей мере один низкомолекулярный побочный продукт, например, диоксид углерода в случае образования амида. При этом полигликолевый компонент может образовывать с диизоцианатным компонентом продукт полиприсоединения, а превращение дикарбоновой кислоты с диизоцианатным компонентом с образованием ангидрида карбаминовой кислоты и дальнейшим превращением в амидное соединение с образованием диоксида углерода следует понимать как реакцию поликонденсации.

Другим объектом настоящего изобретения является применение предлагаемого в изобретении пенопласта для теплоизоляции или в качестве конструкционного материала.

Под теплоизоляцией предпочтительно подразумевают применение пенопластов для производства холодильников и морозильных устройств, устройств для нагревания или поддержания необходимой температуры воды или их деталей, а также для теплоизоляции зданий, транспортных средств или приборов.

При этом, в частности, в указанных выше сферах применения теплоизоляционный слой устройств или приборов, зданий или транспортных средств выполнен из предлагаемого в изобретении пенопласта. Из предлагаемого в изобретении пенопласта могут быть выполнены также целые корпуса или наружные облицовки приборов, зданий или транспортных средств.

В сфере конструкционных материалов предлагаемый в изобретении пенопласт предпочтительно используют в качестве пенопластовой сердцевины в производстве комбинированных материалов типа «сэндвич». Подобные комбинированные материалы в типичных случаях имеют сердцевину из пенопласта и обшивку или облицовку из древесины, металла или предпочтительно усиленного стеклянными волокнами полимера. При этом выбор полимера для обшивки или облицовки ничем не ограничен. Часто речь идет об эпоксидах или сложных полиэфирах.

Подобные комбинированные материалы типа «сэндвич» предпочтительно используют в автомобильной промышленности, судостроении, при сооружении зданий или в производстве ветросиловых установок.

Согласно изобретению под транспортными средствами подразумевают воздушные средства сообщения, наземные транспортные средства или средства водного транспорта, в частности, самолеты, автомобили или суда.

Другие сферы применения предлагаемых в изобретении пенопластов известны специалистам.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

В приведенных ниже примерах молекулярную массу определяют методом гель-проникающей хроматографии. При этом в качестве стандарта используют полиметилметакрилат. Пригодным растворителем является диметилацетамид. Содержание изоцианатных групп определяют методом ИК-спектроскопии.

В отсутствие особых указаний синтез осуществляют в атмосфере азота.

Получение МДИ-имида

В четырехгорлую колбу объемом 4 литра, снабженную капельной воронкой, обратным холодильником, внутренним термометром и тефлоновой трубкой, загружают 100 г (0,64 моль) диангидрида 1,2,4,5-бензолтетракарбоновой кислоты, растворенного в 1500 мл ацетона, и добавляют 0,1 г воды. Затем при 20°C по каплям добавляют 465 г (1,38 моль) полимерного 4,4'-дифенилметандиизоцианата (метилендифенилендиизоцианата, МДИ) со средней молекулярной массой 337 г/моль и функциональностью 2,5 (то есть с 2,5 изоцианатными группами в молекуле). Указанные реагенты при перемешивании нагревают до 55°C и перемешивают в течение последующих шести часов при указанной температуре с возвратом флегмы. Затем реакционную смесь разбавляют путем добавления 1000 г полимерного 4,4'-дифенилметандиизоцианата и нагревают до 55°C при перемешивании. Перемешивают в течение следующих шести часов при 55°C с возвратом флегмы. Затем в течение часа осуществляют отгонку ацетона при нормальном давлении. По окончании дистилляции от полученного таким образом остатка отгоняют с азотом легкие фракции при температуре 70°С и давлении 200 мбар. Получают МДИ-имид с NCO-функциональностью 27% (измерение методом ИК-спектроскопии), Mn 3200 г/моль, Mw 4850 г/моль и Mw/Mn 1,5.

Полученный МДИ-имид используют для описанного ниже синтеза пенопласта в соответствии с примером 1.

Получение пенопластов

Получение и свойства пенопластов показаны на приведенных ниже примерах. Предлагаемые в изобретении материалы получают в лаборатории в стандартном смесителе. В отсутствие особых указаний превращение осуществляют при температуре окружающей среды (22°C) в качестве начальной температуры, то есть компоненты превращают при температуре окружающей среды в не подлежащем термостатированию реакторе или сосуде, причем теплоту реакции отводят во внешнюю среду без использования дополнительных вспомогательных средств.

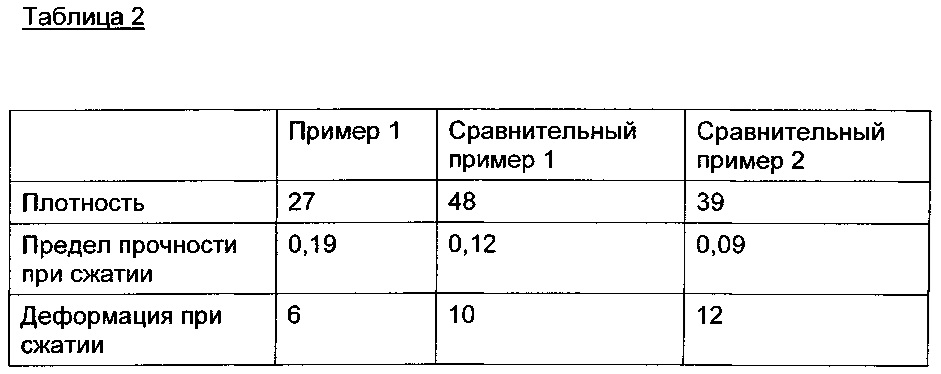

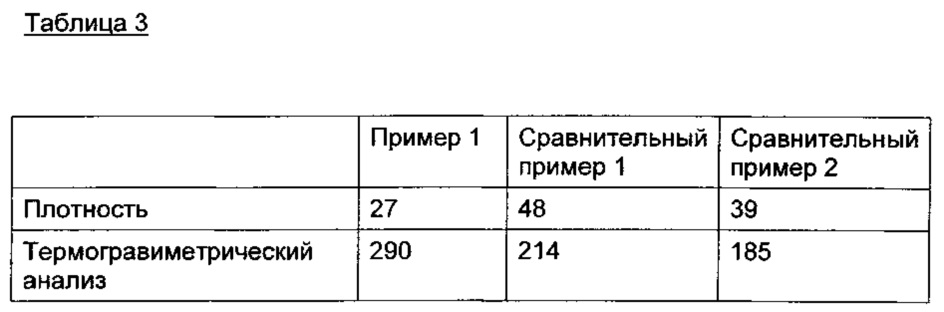

Приведенные в таблице 1 пенопласты получают в лабораторных условиях. Твердые при комнатной температуре дикарбоновые кислоты предварительно плавят и растворяют в полиольном компоненте. Затем осуществляют превращение смеси диола и дикарбоновой кислоты с полиизоцианатом (в примере 1 с МДИ-имидом). В результате вспенивания получают куб объемом 20 литров и определяют его механические свойства. Состав исходных веществ и результаты испытаний приведены в таблице 1, или соответственно в таблицах 2 и 3.

Помимо предлагаемого в изобретении пенопласта, получаемого согласно примеру 1, получают два других образца пенопласта из обычно используемых в настоящее время композиций (сравнительные примеры 1 и 2). При этом для получения пригодных для применения пенопластов приходилось использовать смеси нескольких полиолов и смеси нескольких катализаторов.

Получение пенопластов предлагаемым в изобретении способом не требует использования подобного множества полиольных компонентов и катализаторов. Из приведенных ниже данных следует, что получаемые согласно изобретению пенопласты обладают отличными свойствами уже при использовании единственного полиольного компонента и единственного катализатора.

Пример 1 (согласно изобретению)

100 частей пропан-1,3-дикарбоновой (глубаровой) кислоты нагревают в сушильном шкафу при 100°C совместно со 100 частями полипропиленгликоля с молекулярной массой (MW) 420 г/моль до полного плавления глубаровой кислоты. Полученную смесь кислоты с полиолом гомогенизируют и охлаждают до 60°C, а затем смешивают с 4 частями сополимера простого эфира с силоксаном и 0,8 частью 1-метилимидазола. После добавления 347 частей полученного, как указано выше, МДИ-имида на основе диангидрида бензолтетракарбоновой кислоты и полимерного метилендифенилендиизоцианата реагенты в течение 7 секунд энергично перемешивают посредством лабораторной мешалки. Непосредственно после этого систему выливают в кубическую форму, в которой происходит вспенивание. Из полученного полиамидополиуретанового пенопласта изготавливают образцы для последующих механических/термических испытаний.

Сравнительный пример 1

Берут навески компонентов (за исключением диизоцианата Iso 2) в пропорциях, указанных в графе «Сравнительный пример 1» таблицы 1, получая 350 частей общей исходной смеси, которую затем гомогенизируют. Полученную смесь посредством лабораторной мешалки энергично перемешивают с 490 частями Iso 2, а затем выливают в кубическую форму. В кубической форме происходит образование жесткого пенопласта, которое продолжается до полного отверждения системы.

Сравнительный пример 2

Берут навески компонентов (за исключением диизоцианата Iso 1) в пропорциях, указанных в графе «Сравнительный пример 2» таблицы 1, получая 400 частей общей исходной смеси, которую затем гомогенизируют. Полученную смесь посредством лабораторной мешалки энергично перемешивают с 680 частями Iso 1, а затем выливают в кубическую форму. В кубической форме происходит образование жесткого пенопласта, которое продолжается до полного отверждения системы.

Свойства полученных материалов

Под плотностью подразумевают объемную массу сердцевины [кг/м3].

Предел прочности при сжатии [Н/мм2] определяют согласно стандарту DIN 53421/DIN EN ISO 604.

Деформацию при сжатии [%] определяют согласно стандарту DIN 53421/DIN EN ISO 604.

Как следует из приведенных в таблице 2 данных, полученный согласно изобретению пенопласт из примера 1 при сопоставимой плотности характеризуется более высоким пределом прочности при сжатии. Предлагаемый в изобретении пенопласт обладает также более низкой деформацией при сжатии.

Под плотностью подразумевают объемную массу сердцевины [кг/м3].

Термогравиметрический анализ согласно стандарту DIN EN ISO 11358 позволяет оценить температуру в [°C], при которой абсолютное уменьшение массы исходного образца составляет 95%.

Согласно результатам термогравиметрического анализа предлагаемый в изобретении пенопласт обладает более высокой термостабильностью по сравнению с жесткими пенопластами с аналогичной/сопоставимой плотностью.

Реферат

Настоящее изобретение относится к способу получения пенопластов, используемых для производства холодильников и морозильных устройств, устройств для нагревания или поддержания необходимой температуры воды или их деталей или для теплоизоляции зданий, транспортных средств или приборов, а также в качестве пористой сердцевины комбинированных материалов типа «сэндвич». Способ предусматривает превращение компонентов А-С в присутствии компонента D и при необходимости компонента Е. В качестве компонента А используют по меньшей мере один полиизоцианатный компонент, причем от 10 до 100% масс. указанного компонента являются содержащим полиимидные группы продуктом конденсации по меньшей мере одного полиизоцианатного компонента по меньшей мере с одной поликарбоновой кислотой по меньшей мере с тремя карбоксильными группами в молекуле или ее ангидридом. Количественное содержание компонента А составляет от 35 до 65% масс. В качестве компонента В используют по меньшей мере один полиольный компонент в количестве от 5 до 50% масс. Компонентом С является по меньшей мере одна поликарбоновая кислота в количестве от 1 до 59% масс. Компонент D представляет собой от 0,01 до 3% масс. по меньшей мере одно основание Льюиса D и компонентом Е является по меньшей мере один стабилизатор пены, используемый в количестве от 0 до 5% масс. Превращение сопровождается выделением диоксида углерода. Указанным способом получают пенопласты, обладающие стойкостью к деформации при высоких температурах в присутствии влаги и/или при высоких усилиях сжатия, а также длительно сохраняющимися показателями эластичности, сопротивления истиранию, прочности при растяжении, прочности при надрыве и остаточной деформации сжатия. 5 н. и 10 з.п. ф-лы, 3 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения имид-амидных сополимеров

Способ получения жестких модифицированных уретаном пенополиизоциануратов

Комментарии