Проницаемый для воздуха слоистый материал, постоянно принимающий форму, согласующуюся с контурами тела пользователя - RU2266138C2

Код документа: RU2266138C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к проницаемому для воздуха слоистому материалу (то есть, проницаемому для паров воды, но, по существу, непроницаемому для жидкости), который постоянно принимает форму, согласующуюся с контурами тела пользователя. Слоистый материал растягивается в соответствии с необходимостью для соответствия контурам тела пользователя и остается, по существу, в растянутом или вытянутом состоянии, даже после того, как вытягивающая сила будет удалена.

Предшествующий уровень техники

Слоистые материалы проницаемые для паров воды, но, по существу, непроницаемые для жидкой воды, известны в данной области техники и повсеместно используются для подкладок подгузников, других впитывающих элементов одежды персонального ухода, медицинской одежды и т.п. Такие слоистые материалы могут быть составлены из проницаемой для воздуха, утончаемой при растяжении пленки с наполнителем и нетканого материала, полученного фильерным способом производства. Проницаемая для воздуха пленка может быть сформирована путем смешивания одного или нескольких полиолефинов с наполнителем в виде неорганических частиц, формирования пленки из смеси и вытягивая пленки, в результате чего вокруг частиц наполнителя формируются поры. В полученной в результате пленке могут образовываться тонкие мембраны из полимера вокруг частиц наполнителя, через которые происходит молекулярная диффузия паров воды, в то время как вся пленка, в основном, блокирует пропускание жидкой воды, или может иметь микропоры, проходящие через всю пленку. Проницаемая для воздуха пленка может быть соединена для формирования слоистого материала с нетканым материалом, например с нетканым материалом, полученным фильерным способом производства, с использованием теплового соединения или соединения клеем. Нетканый материал, полученный фильерным способом производства, добавляет прочность и целостность слоистому материалу, проницаемому для воздуха, и придает ему мягкое ощущение на ощупь, аналогичное ткани.

Одна из тенденций, влияющая на производство впитывающих изделий одежды персонального ухода и медицинской одежды, представляет собой спрос и потребность в продуктах с высокой степенью проницаемости для паров воды, которые удерживают жидкости или имеют улучшенные барьерные свойства в отношении воды, крови и других жидкостей. Эта тенденция отражает спрос на повышенный комфорт для пользователя без потери барьерных функций. Другая тенденция, влияющая на это направление производства, заключается в росте спроса и потребности в продуктах, обеспечивающих лучшую подгонку к контурам тела пользователя. До настоящего времени значительное количество разработок в этой области включали использование эластичных материалов.

Одна из проблем, связанных с использованием эластичных материалов, состоит в том, что большое количество продуктов, включая впитывающие предметы одежды, имеют комплексную слоистую структуру. Впитывающие предметы одежды обычно включают, по меньшей мере, проницаемый для жидкости верхний слой, впитывающий слой внутренней части и проницаемое для воздуха, по существу, непроницаемое для жидкости внешнее покрытие слоистого материала. Если один из этих материалов будет выполнен эластичным, впитывающий предмет одежды не обязательно будет эластичным. Для того чтобы предмет одежды имел свойства эластичности, каждый слой должен либо а) проявлять требуемый минимальный уровень растяжимости и способности к сокращению или b) быть "свободно плавающим" и не прикрепленным к эластичному или растяжимому слоям.

Другая проблема, связанная с использованием эластичных материалов для улучшения комфортабельности, состоит в преобразовании в ходе растяжения кинетической энергии в потенциальную. Накопленная в областях растяжения предмета одежды потенциальная энергия создает силу сокращения, которая воздействует на тело пользователя, вызывая сжатие кожи и дискомфорт. Всегда, когда эластичный предмет одежды растягивается в отдельных областях для соответствия телу пользователя, эта одежда становится более тесной в областях растяжения. Рубцы на коже, красные отметки или даже сыпь могут образоваться в тех местах, где эластичный материал действует с наибольшей силой сокращения на кожу пользователя. Эти проблемы обостряются, когда предмет одежды содержит более чем один эластичный слой.

В области производства впитывающих предметов одежды для персонального ухода и медицинской одежды существует потребность или спрос в менее дорогостоящих материалах, которые растягиваются для соответствия контурам тела пользователя. Также существует потребность или спрос в материалах, в которых при растяжении не накапливается существенное количество потенциальной энергии, и которые не проявляют излишнюю силу сокращения по отношению к телу пользователя. То есть, существует потребность или спрос в материалах и предметах одежды, которые остаются растянутыми, постоянно соответствуя контурам тела пользователя.

Краткое описание изобретения

Настоящее изобретение направлено, по существу, на непроницаемый для жидкости слоистый материал, включающий, по меньшей мере, один нетканый материал из термопластичного волокна и, по меньшей мере, одну пленку, предпочтительно проницаемую для воздуха, по существу, непроницаемую для жидкости, которая нанесена на него в виде слоя. Слоистый материал (который, предпочтительно, выполнен проницаемым для воздуха) имеет продольное направление (направление формирования), которое соответствует основному направлению ориентации нетканых волокон, и поперечное направление, которое перпендикулярно продольному направлению. Слоистый материал, проницаемый для воздуха, может растягиваться в поперечном направлении до ширины в растянутом состоянии, которая, по меньшей мере, на 25% больше, чем первоначальная ширина в нерастянутом состоянии, при приложении силы растяжения. Когда силу растяжения удаляют, слоистый, проницаемый для воздуха материал либо не сокращается, либо сокращается, но не более чем на 30% от разности между шириной в растянутом состоянии и первоначальной шириной.

Проницаемый для воздуха, по существу, непроницаемый для жидкости слоистый материал, предпочтительно, включает проницаемую для воздуха микропористую пленку, имеющую способность к растяжению в поперечном направлении, по меньшей мере, такую же, как и у слоистого материала, и волоконный нетканый материал, соединенный с пленкой, который также имеет способность к растяжению в поперечном направлении, по меньшей мере, в такой же степени, что и слоистый материал. В качестве альтернативы, пленка может быть изготовлена, по существу, из полимера, проницаемого для воздуха. Компонент, который имеет наименьшую степень растяжения в поперечном направлении (пленка или нетканый материал), будет ограничивать полезную степень растяжения в поперечном направлении всего слоистого материала. Другими словами, слоистый материал будет растяжим в той же или меньшей степени, что и в наименьшей степени растяжимый слой. Аналогично, ни пленка, ни материал не должны проявлять существенно большую силу сокращения, чем требуется от слоистого материала в целом. Если пленка либо нетканый материал имеют большую тенденцию к сокращению, чем 30% разности между его шириной в растянутом состоянии и первоначальной нерастянутой шириной, то весь слоистый материал может слишком сильно сокращаться или прикладывать излишнюю силу сокращения к телу пользователя.

В одном из вариантов осуществления нетканый материал из термопластичных волокон представляет собой вытянутый нетканый материал, например вытянутый материал, полученный эжектированием высокоскоростным потоком воздуха. Нетканый материал, который изготовлен из относительно неэластичного полимерного материала, вытягивают в машинном направлении для создания сужения или утончения материала в поперечном направлении. Этот материал соединяют с образованием слоистой структуры с проницаемой для воздуха микропористой пленкой, пока материал находится в утонченном состоянии. Пленка включает, по меньшей мере, один термопластичный полимер, который придает пленке свойства растяжимости (но не эластичности, или существенного сокращения) в поперечном направлении. При этом, когда слоистый материал растягивают в поперечном направлении, пленка растягивается, и нетканый материал возвращается в свое исходное, неутонченное состояние. Растянутый слоистый материал проявляет незначительную силу сокращения или ее отсутствие после выдерживания в течение одной минуты в растянутом состоянии. В данном варианте осуществления слоистый материал имеет растяжимость в поперечном направлении, но может не иметь растяжимости в машинном направлении, если нетканый материал изготовлен из нерастяжимого полимера.

В другом варианте осуществления термопластичный нетканый материал не обязательно утончают, а изготовляют с использованием растяжимого (но не эластичного или проявляющего значительное сокращение) полимерного материала. Пленка также включает, по меньшей мере, один термопластичный полимер, который придает пленке растяжимость (но не эластичность или существенное сокращение) в поперечном направлении. Когда слоистый материал растягивают в поперечном направлении, пленка растягивается, и волокна в нетканом материале также растягиваются. Растянутый слоистый материал проявляет незначительную силу сокращения или ее отсутствие. В данном варианте осуществления слоистый материал может иметь растяжимость в продольном направлении, а также в поперечном направлении, поскольку как пленка, так и нетканый материал выполнены из растяжимых полимеров.

В другом варианте осуществления термопластичный материал не обязательно утончают или изготовляют с использованием растяжимого полимера. Вместо этого нетканому материалу придают свойства растяжимости путем придания извитости волокнам. Извитые волокна имеют волнистую и/или спиральную форму вдоль своей длины, которая растягивается при приложении силы растяжения, придавая, таким образом, волокнам способность удлинения. И снова повторим, что пленка включает, по меньшей мере, один термопластичный полимер, который придает пленке способность к растяжению (но не эластичность или значительную степень сокращения) в поперечном направлении. Когда слоистый материал растягивают в поперечном направлении, пленка растягивается, и извитые волокна нетканого материала проявляют тенденцию к растяжению. И снова, растянутый слоистый материал проявляет незначительную силу сокращения или ее отсутствие. В данном варианте осуществления слоистый материал может проявлять растяжимость в продольном направлении, а также в поперечном направлении, поскольку пленка выполнена из растяжимого полимера, и материал будет растягиваться в любом направлении.

В еще одном варианте осуществления термопластичный нетканый материал частично утончают или растягивают, например, до половины его максимально возможной степени растяжения в продольном направлении. Растяжимую полимерную пленку, такую, как гибкий полиолефин (ГПО) или другую мягкую полимерную пленку, также предпочтительно, но не обязательно, растягивают в продольном направлении. Затем изготавливают слоистый материал путем соединения частично растянутого нетканого материала и предпочтительно, но не обязательно, частично растянутой пленки. Слоистый материал затем подвергают дополнительному растяжению в продольном направлении, при этом создаются складки или морщины в части пленки слоистого материала. Когда вытянутый слоистый материал затем растягивают в поперечном направлении, складки пленки легко разравниваются при незначительной силе натяжения, обеспечивая растяжение слоистого материала в поперечном направлении. Следует понимать, что, хотя термин "легко" является относительным, в общем контексте настоящего описания он будет использоваться в отношении такой величины силы натяжения, которая обычно прикладывается при надевании на тело пользователя законченного предмета одежды, в котором используется такой слоистый материал. Затем прикладывают вторую силу, большую по величине, для получения дополнительного растяжения в поперечном направлении, для утончения пленки в поперечном направлении за пределы точки, в которой складки были полностью выровнены. И снова повторим, что при этом растянутый слоистый материал проявляет незначительную силу сокращения или ее отсутствие. В данном варианте осуществления профиль силы растяжения полученного в результате слоистого материала может регулироваться различным образом с использованием различных процедур, до компоновки слоистого материала или после компоновки слоистого материала, или с использованием обоих способов.

Учитывая вышеприведенное, настоящее изобретение направлено на обеспечение свойств и преимуществ, состоящих в формировании, по существу, непроницаемого для жидкости (предпочтительно, проницаемого для воздуха) слоистого материала, который растягивается в случае необходимости, и проявляет незначительную силу сокращения, постоянно соответствуя, таким образом, контуру тела пользователя.

Кроме того, настоящее изобретение направлено на свойства и преимущества, состоящие в формировании слоистого материала, который соответствует контурам тела пользователя, и который является относительно не дорогостоящим в производстве по сравнению с эластичными слоистыми материалами известного уровня техники.

Кроме того, свойства и преимущества настоящего изобретения состоят в формировании различных предметов одежды персонального ухода и медицинской одежды, в которых используется проницаемый для воздуха слоистый материал в соответствии с настоящим изобретением, и которые (благодаря их растяжимости и низкой степени сокращения) постоянно соответствуют контуру тела пользователя.

Вышеуказанные и другие свойства и преимущества станут более очевидными из следующего подробного описания предпочтительных вариантов осуществления, которые необходимо рассматривать совместно с прилагаемыми чертежами. Подробное описание и чертежи предназначены скорее для иллюстрации, чем для ограничения, при этом объем настоящего изобретения определяется прилагаемой формулой изобретения и ее эквивалентами.

Определения

Термин "растяжимый" используется здесь для обозначения материала, который при приложении растягивающей силы может растягиваться в определенном направлении, до размера (например, ширины) в растянутом состоянии, который, по меньшей мере, на 25% больше, чем первоначальный размер в нерастянутом состоянии. Когда растягивающую силу удаляют после периода выдержки длительностью в одну минуту, материал не сокращается или сокращается не больше, чем на 30% от разницы между размером в растянутом состоянии и первоначальным размером. Таким образом, материал, имеющий ширину один метр, который имеет определенную способность к растяжению в поперечном направлении, может быть растянут до ширины, по меньшей мере, 1,25 метра. После того, как растягивающая сила будет удалена, после выдержки при ширине в растянутом состоянии в течение одной минуты, материал, растянутый до ширины 1,25 метра, не будет сокращаться или будет сокращаться до ширины, не меньшей чем 1,175 метра. Растяжимые материалы отличаются от эластичных материалов, последние имеют тенденцию к сокращению, в основном, до их исходных размеров после удаления растягивающей силы. Растягивающая сила может представлять собой любую силу, достаточную для растяжения материала от 125% его первоначального размера и до максимального растянутого размера в выбранном направлении (например, поперечном направлении) без разрыва материала.

"Процентное сокращение" определяется, когда сила сокращения падает до величины ниже 10 грамм для образца шириной 3 дюйма (7,62 см), с использованием процедуры, описанной в Примерах. "Процентная постоянная остаточная деформация" равна 100 минус "Процентное сокращение".

Термин "неэластичный" относится как к материалам, которые не растягиваются на 25% или больше, так и к материалам, которые растягиваются на эту величину, но не сокращаются больше, чем на 30%. Неэластичные материалы включают растяжимые материалы, описанные выше, а также материалы, которые не растягиваются, например, которые разрываются, когда к ним прикладывают растягивающую силу.

Термин "продольное направление", используемый по отношению к нетканым материалам, относится к направлению перемещения конвейера, проходящего под фильерами или аналогичным устройством экструзии или формования волокон, что приводит к тому, что волокна имеют основную ориентацию в этом направлении. Хотя волокна выглядят переплетенными, или даже ориентированными случайным образом в определенной секции нетканого материала, они обычно имеют общее продольное направление ориентации, параллельное движению конвейера, который выносит их от устройства выдавливания или формирования.

Термин "продольное направление" в отношении пленки, относится к направлению пленки, которое было параллельно направлению перемещения пленки после выхода ее из устройства экструзии или формирования. Если пленку пропустили, например, через зажимные валки или охлаждающие валки, продольное направление будет представлять собой направление пленки, которое было параллельно движению поверхности валков, когда они находились в контакте с пленкой.

Термин "продольное направление" по отношению к слоистому материалу, включающему, по меньшей мере, одну пленку и, по меньшей мере, один нетканый материал, относится к продольному направлению компонента нетканого материала слоистого материала.

Термин "поперечное направление" для нетканого материала, пленки или слоистого материала относится к направлению, перпендикулярному продольному направлению. Размеры, измеренные в поперечном направлении, обозначены как размеры "ширины", в то время как размеры, измеренные в продольном направлении, обозначены как размеры "длины".

Термин "проницаемая для воздуха пленка", "проницаемый для воздуха слоистый материал" или "проницаемый для воздуха материал внешнего покрытия" относится к пленке, слоистому материалу или материалу внешнего покрытия, имеющему скорость пропускания паров воды ("СППВ" (WVTR)), по меньшей мере, приблизительно 300 г/м2 за 24 часа, которая измеряется с использованием испытательной процедуры СППВ, описанной ниже. Термин "более высокая проницаемость для воздуха" просто обозначает, что второй материал имеет более высокое значение СППВ, чем первый материал. Свойство проницаемости для воздуха материала обычно основано на молекулярной диффузии пара или прохождении пара через микропоры, которые, по существу, являются непроницаемыми для жидкости.

Термин "материал проницаемый для жидкой воды" относится к материалу, представленному одним или несколькими слоями, такими как нетканый материал, которые являются пористыми, и проницаемыми для жидкой воды благодаря проходу воды и других водных жидкостей через поры. Промежутки между волокнами или нитями нетканого материала могут быть достаточно большими и достаточно частыми для обеспечения протечки и потока жидкой воды через материал.

Термин "нетканое полотно или материал" означает материал, имеющий структуру из отдельных волокон или нитей, которые взаимно уложены так, что не образуют регулярную или идентифицируемую структуру как в трикотажном полотне. Нетканые полотна или материалы формируют с помощью различных процессов таких, как, например, процессы формирования аэродинамическим способом из расплава, процессы формирования эжектированием высокоскоростным потоком воздуха, процессы укладки воздухом, процессы совместного формования и процессы формирования нетканого материала из кардного прочеса. Масса единицы площади нетканых полотен обычно выражается в унциях материала на квадратный ярд (osy) или граммах на квадратный метр (г/м2) и диаметр используемых волокон обычно выражают в микронах. (Следует отметить, что для преобразования значения в унциях на квадратный ярд в г/м2 необходимо умножить значение в унциях на квадратный ярд на 33,91.)

Термин "микроволокна" означает волокна с малым диаметром, обычно имеющие среднее значение денье волокна приблизительно 0,005-10. Значение денье волокна определяется как масса 9000 метров волокна в граммах. Для волокон, имеющих круглое поперечное сечение, значение денье может быть вычислено как диаметр волокна в микронах в квадрате, умноженный на плотность в г/см3, умноженный на 0,00707. Для волокон, изготовленных из одного полимера, меньшее значение денье указывает на более тонкие волокна, и более высокое значение денье указывает на более толстое или тяжелое волокно. Например, диаметр полипропиленового волокна, равный 15 микрон, может быть преобразован в значение денье путем возведения в квадрат, умножения результата на 0,89 г/см3 и умножения на 0,00707. Таким образом, полипропиленовое волокно диаметром 15 микрон имеет значение денье приблизительно 1,42, которые вычисляются как (152×0,89×0,00707=1,415). За пределами Соединенных Штатов Америки обычно используют единицу измерения "текс", которая определяется как масса в граммах километра волокна. Значение в текс может быть вычислено как денье/9.

Термин "волокна, полученные эжектированием высокоскоростным потоком воздуха" относится к волокнам малого диаметра, которые формируют путем выдавливания расплавленного термопластического материала в виде волокон через множество тонких капилляров фильер, имеющих круглую или другую конфигурацию, причем диаметр выдавливаемых волокон затем быстро уменьшают, используя, например, способы, описанные в патентах США 4340563 авторов Эппель и др. (Appel et al.), и в патенте США 3692618 авторов Доршнер и др. (Dorschner et al.), патенте США 3802817 авторов Матсуки и др. (Matsuki et al.), патенте США 3338992 и 3341394 автора Кинни (Kinney), патенте США 3502763 автора Хартманн (Hartmann), патенте США 3502538 автора Петерсен (Petersen) и в патенте США 3542615 авторов Добо и др. (Dobo et al.), каждый из которых приводится здесь полностью путем ссылки. Волокна, полученные эжектированием высокоскоростным потоком воздуха, выходят охлажденными и обычно не слипаются при нанесении на собирающую поверхность. Волокна, полученные эжектированием высокоскоростным потоком воздуха, обычно являются непрерывными и часто имеют среднее значение денье большее, чем приблизительно 0,3, более конкретно, приблизительно в диапазоне от 0,6 до 10.

Термин "волокна, полученные аэродинамическим способом из расплава", означает волокна, сформированные путем выдавливания расплавленного термопластичного материала через множество тонких, обычно круглых, капилляров фильер в виде расплавленных нитей или волокон в сходящиеся высокоскоростные потоки подогретого газа (например, воздуха), которые вытягивают волокна из расплавленного термопластичного материала, снижая их диаметр так, что могут формироваться микроволокна. После этого волокна, полученные аэродинамическич способом из расплава, переносят высокоскоростным потоком газа и откладывают на собирающую поверхность для формирования полотна из случайным образом распределенных волокон, полученных аэродинамическим способом из расплава. Такой процесс описан, например, в патенте США 3849241 авторов Бутин и др. (Butin et al.) Волокна, полученные аэродинамическим способом из расплава, представляют собой микроволокна, которые могут быть непрерывными или иметь разрывы, и обычно имеют значение денье меньшее, чем приблизительно 1,0 денье, и обычно они самостоятельно соединяются при нанесении на собирающую поверхность.

Термин "пленка" относится к термопластичной пленке, изготовленной с использованием процесса выдавливания пленки, такого, как отливка пленки или процесс выдавливания пленки с выдуванием. Этот термин включает пленки, которым придана микропористая структура путем подмешивания в полимер наполнителя, с формированием пленки из этой смеси и с последующим вытягиванием этой пленки.

Термин "микропористая" относится к пленкам, имеющим поры, разделенные мембранами тонкого полимера, и пленкам, в которых микропоры проходят через толщину пленки. Поры или микропоры могут быть сформированы, когда смесь полимера и наполнителя выдавливают, формируя пленку, и затем эту пленку растягивают, предпочтительно в продольном направлении. Микропористые пленки имеют тенденцию к пропусканию паров воды, благодаря молекулярной диффузии паров воды через мембраны или микропоры, но, по существу, блокируют проход водных жидкостей.

Термин "полимер" включает без ограничений гомополимеры, сополимеры, такие, как например, блоксополимеры, привитые сополимеры, статистические и чередующиеся сополимеры, терполимеры и т.д., а также их смеси и модификации. Кроме того, если только не будет конкретно ограничено другим образом, термин "полимер" должен включать все возможные геометрические конфигурации материала. Эти конфигурации включают, но не ограничиваются, изотактические, синдиотактические и атактические симметрии.

Термин "впитывающее изделие" включает впитывающие изделия персонального ухода и медицинские впитывающие изделия. Термин "впитывающее изделие персонального ухода" включает без ограничения подгузники, тренировочные трусы, одежду для плавания, впитывающее нижнее белье, салфетки для детей, изделия для взрослых, страдающих недержанием, а также изделия женской гигиены.

Термин "медицинское впитывающее изделие" включает без ограничения впитывающие предметы одежды, прокладки, бинты, маски для лица, впитывающие халаты и медицинские салфетки.

Термины "шейка" или "вытягивание в шейку (сужение)" взаимозаменяемо означают, что ткань, нетканый материал или слоистый материал были вытянуты так, что он был растянут при непрерывном уменьшении его ширины или его поперечного размера путем вытягивания в продольном направлении или при увеличении длины ткани. Контролируемое вытягивание может происходить при холодной температуре, комнатной температуре или повышенных температурах и ограничено увеличением общего размера в направлении вытягивания до степени удлинения, требуемой для разрыва ткани, нетканого материала или слоистого материала, которая в большинстве случаев составляет приблизительно от 1,2 до 1,6 раз. При освобождении ткань, нетканый материал или слоистый материал не возвращаются полностью к первоначальным размерам. Процесс утончения обычно включает разматывание листа с подающего рулона и пропускание его через узел тормозящих-зажимных валков, приводимых в движение с заданной линейной скоростью. Подхватывающий валок или зажим, работающий с линейной скоростью, более высокой, чем тормозящий зажимной валок, вытягивает ткань и создает натяжение, необходимое для удлинения и утончения ткани. В патенте США №4965122, выданном Морман (Morman), и который передан правопреемнику настоящего изобретения и приводится здесь полностью путем ссылки, описан нетканый материал, обратимо вытянутый в шейку, который может быть сформирован путем вытягивания материала в шейку с последующим нагревом вытянутого в шейку материала, после чего следует охлаждение. Нагрев вытянутого в шейку материала создает дополнительную кристаллизацию полимера, что приводит к частичной тепловой усадке. Если вытянутый в шейку материал представляет собой материал, полученный эжектированием высокоскоростным потоком воздуха, некоторые волокна материала могут текстурироваться в ходе процесса утончения, как описано в американском патенте 4965122.

Термин "вытягиваемый в шейку материал" или "вытягиваемый в шейку слой" означает любой материал или слой, который может вытягиваться в шейку, такой как нетканый, тканый или текстильный материал, или слоистый материал, содержащий один из таких слоев. Используемый здесь термин "вытянутый в шейку материал" относится к любому материалу, который был вытянут, по меньшей мере, в одном направлении (например, в продольном), с уменьшением поперечного размера (например, ширины) так, что при удалении вытягивающей силы материал может сократиться обратно до исходной ширины. Вытянутый в шейку материал обычно имеет большую массу единицы площади, чем не вытянутый в шейку материал. Когда вытянутый в шейку материал сокращается обратно до своей первоначальной ширины, он должен иметь такую же массу единицы площади, что и не вытянутый в шейку материал. Это отличается от растяжения/ориентирования слоя пленки, в ходе которого пленка утончается, с уменьшением массы единицы площади уменьшается. Предпочтительные нетканые материалы, предназначенные для использования в настоящем изобретении, изготовлены из неэластичного полимера.

Термин "процентное сужение" означает отношение, определенное путем измерения разности между не вытянутым размером и вытянутым размером вытягиваемого в шейку материала с последующим делением этой разности на не вытянутый размер вытягиваемого в шейку материала.

Краткое описание чертежей

Фиг.1 изображает вид сверху волокнистого нетканого материала, который может представлять собой не вытянутый в шейку материал, полученный фильерным способом производства.

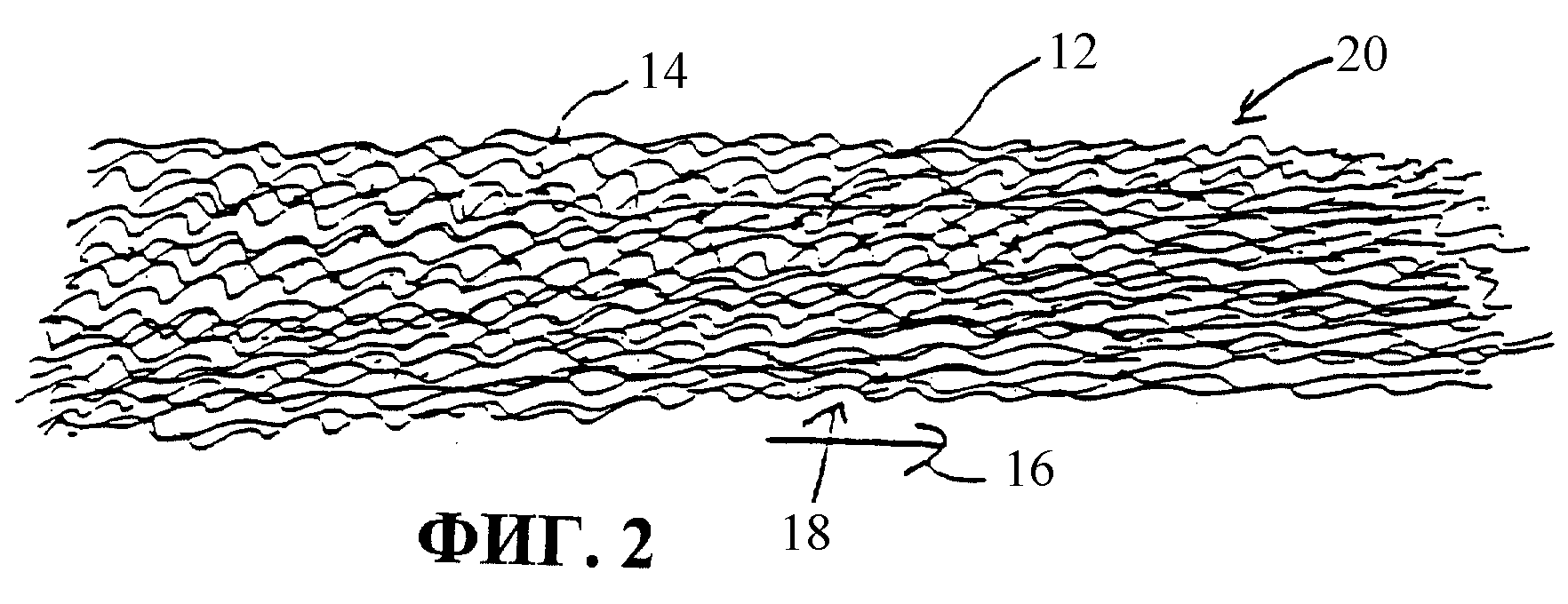

Фиг.2 изображает вид сверху вытянутого в шейку волокнистого нетканого материала, который может представлять собой материал, полученный фильерным способом производства.

Фиг.3 изображает вид в разрезе проницаемой для воздуха микропористой пленки, которая может быть нанесена в виде слоя на нетканый материал фиг.1 или фиг.2.

Фиг.4 схематично изображает процесс, который может быть использован для формирования проницаемых для воздуха слоистых материалов в соответствии настоящим изобретением.

Фиг.5 изображает вид сверху растяжимой пленки, которая была растянута для образования в ней складок.

Фиг.6 изображает вид в разрезе слоистого материала вдоль поперечного направления, представляющий складки в материале.

Фиг.7 изображает приложение силы натяжения к слоистому материалу фиг.6, показывая растяжение в поперечном направлении через разглаживание складок.

Фиг.8 изображает приложение силы натяжения к разглаженному слоистому материалу фиг.7, представляя дополнительное растяжение пленки слоистого материала из-за дополнительного растяжения в поперечном направлении.

Подробное описание предпочтительных вариантов осуществления

Как показано на фиг.1, нетканый материал 10, который может представлять собой материал, полученный фильерным способом производства, включает множество отдельных элементов 12 из термопластичных волокон, соединенных вместе с использованием структуры соединения, которая в данном случае включает множество точечных соединений 14. Отдельные волокна 12, как показано на чертеже, имеют переплетенную или в определенной степени случайную ориентацию, если их рассматривать под микроскопом. При рассмотрении под микроскопом так, чтобы была видна вся длина волокон 12, волокна 12 имеют общее основное направление ориентации, которое параллельно продольному направлению, обозначенному стрелкой 16. Если нетканый материал представляет собой материал, полученный фильерным способом производства, он может быть первоначально получен с высокой степенью ориентации волокон в продольном направлении, и тепловые соединения ориентированы преимущественно в продольном направлении. Это обеспечивает материалу, полученному фильерным способом производства, свойство растяжимости в поперечном направлении, очень похожее на то, которое существует в обычном нетканом материале из кардного прочеса.

Нетканый материал 10 предпочтительно представляет собой нетканый материал фильерного способа производства, но также может быть материалом, полученным аэродинамическим способом из расплава, нетканым материалом из кардного прочеса, материалом, уложенным воздухом или слоистым материалом, или составным материалом, включающим один или большее количество нетканых материалов. Нетканый материал также может быть сформирован или модифицирован с использованием процесса гидроперепутывания. В одном из вариантов осуществления настоящего изобретения нетканый материал или слоистый материал, включающий его, может вытягиваться в шейку, как определено выше. На фиг.2 показан вид сверху вытянутого в шейку нетканого материала 20, который может представлять собой нетканый материал 10, вытянутый в продольном направлении 16 для создания удлинения материала в машинном направлении 16 и сужения или вытягивания в шейку в поперечном направлении 18. Как показано на фиг.2, вытягивание в шейку создает большую степень выравнивания отдельных волокон 12 по отношению друг к другу, и более тесное их размещение по отношению друг к другу. Когда используют вытягиваемый в шейку нетканый материал или слоистый материал, он должен иметь процент сужения, составляющий, по меньшей мере, приблизительно 15%, более предпочтительно, приблизительно 25-75%, наиболее предпочтительно, приблизительно 35-65%. Перед сужением нетканый материал 10 должен иметь массу единицы площади приблизительно 0,05-4,0 унций на квадратный ярд, (1,70-135,6 г/м2), предпочтительно приблизительно 0,3-2,0 унций на квадратный ярд (10,17-67,82 г/м2), более предпочтительно приблизительно 0,4-1,0 унций на квадратный ярд (13,56-33,91 г/м2).

При использовании утончаемого нетканого материала нетканый материал может быть составлен из не растяжимого, либо из растяжимого полимера. Примеры подходящих не растяжимых полимеров включают, без ограничения, полиолефины, полиамиды и полиэфиры. Предпочтительные полимеры включают полиолефины, такие как полипропилен и/или полиэтилен. Другие подходящие полимеры включают сополимеры, в основном, этилена и С3-С12 альфа-олефинов, с плотностью приблизительно 0,900-0,935 граммов на см3, которые обычно известны как линейные полиэтилены низкой плотности. Также сюда включены сополимеры, состоящие, по меньшей мере, из 90 мас.% пропилена с не более чем 10 мас.% С3 или C4-C12 альфа-олефинов. Растяжимые полимеры (как описано ниже), которые являются предпочтительными в случае, когда нетканый материал 10 используют без вытягивания в шейку или без извитых волокон, также могут использоваться при его утончении растяжением. Полиолефины, полученные при использовании одноцентрового катализатора (то есть, катализированные металлоценом или катализированные с ограниченной геометрией), также используются в данном изобретении. Эти полиолефины могут быть растяжимыми или не растяжимыми, в зависимости от их плотности и содержания мономера. Полиолефины, полученные с использованием одноцентрового катализатора, описаны в патентах США 5571619; 5322728; и 5272236, описания которых приведены здесь путем ссылки.

Полимеры, полученные с использованием одноцентровых катализаторов, имеют очень узкий диапазон молекулярной массы. Числа полидисперсности (Mw/Mn) меньше 4 и даже меньше 2 являются возможными для полимеров, полученных с помощью металлоцена. Эти полимеры также имеют контролируемое узкое распределение разветвления цепи, по сравнению с аналогичными в остальном полимерами, полученными с помощью катализатора Циглера-Натта.

Кроме того, можно использовать систему металлоценовых катализаторов для непосредственного управления изотактичностью полимера. В общем, полиэтиленовые полимеры и сополимеры, имеющие плотность 0,900 г/см3 или выше, имеют тенденцию к меньшей степени растяжимости или нерастяжимости, а полимеры, имеющие плотность ниже 0,900 г/см3 являются более растяжимыми. В общем, полипропиленовые полимеры и сополимеры, содержащие 0-10% этилена или другого альфа-олефинового сомономера имеют тенденцию быть в меньшей степени растяжимыми или не растяжимыми, в то время как сополимеры пропилена и альфа-олефина, содержащие больше, чем 10% сомономера, являются в большей степени растяжимыми.

Коммерческое производство полимеров с использованием одноцентровых катализаторов в определенной степени ограничено, но растет. Такие полимеры поставляются Компанией Exxon Chemical Company из города Бэйтаун, Штат Техас под торговым наименованием ACHIEVE для полимеров на основе полипропилена и EXACT, а также EXCEED, для полимеров на основе полиэтилена. Компания Dow Chemical Company, город Мидлэнд, штат Мичиган коммерчески поставляет полимеры под торговым наименованием AFFINITY. Эти материалы, как считается, производятся с использованием нестереоизбирательных металлоценовых катализаторов. Компания Exxon, в общем, называет свою технологию катализаторов как катализаторы с одним центром или металлоценовые катализаторы, в то время, как компания Dow указывает их как катализаторы "с ограниченной геометрией" под названием INSITE, для отличия их от традиционных катализаторов Циглера-Натта, которые имеют множество центров реакции. Другие изготовители такие, как Fina Oil, BASF, Amoco, Hoechst и Mobil также проявляют активность в этой области, и предполагается, что доступность полимеров, производимых в соответствии с этой технологией, существенно вырастет в следующие десять лет.

Во втором варианте осуществления растяжимый в поперечном направлении нетканый материал 10 выполнен без вытягивания в шейку. В данном варианте осуществления нетканый материал 10 выполнен из растяжимого полимерного материала, то есть, материала, в котором отдельные волокна 12 могут растягиваться, по меньшей мере, на 25% от их исходной длины, и не сокращаются больше, чем на 30% от разности между длиной в растянутом состоянии и длиной в нерастянутом расстоянии после удаления растягивающей силы. Предпочтительно, растяжимый полимер - это такой полимер, который позволяет отдельным волокнам 12 растягиваться, по меньшей мере, на 35% (например, 35-300%) от их исходной длины и не сокращается более чем на 30% от разности между длиной в растянутом и нерастянутом состоянии, когда растягивающую силу удаляют. Более предпочтительно, растяжимый полимер позволяет растягиваться отдельным волокнам 12, по меньшей мере, на 50% (например, 50-200%) от их исходной нерастянутой длины и не сокращается более чем на 30% от указанной разности. Растяжимые волокна 12 могут быть составлены из смеси или другой комбинации растяжимого и не растяжимого полимера, если только растяжимый полимер присутствует в достаточном количестве для придания волокнам растяжимости.

Примеры растяжимых полимеров включают определенные гибкие полиолефины, например полимеры на основе пропилена, имеющие как атактические, так и изотактические группы пропилена в основной полипропиленовой цепочке. Гибкие полиолефины (ГПО) поставляются компанией Rexene Corporation. Сюда также включены гетерофазные пропилен-этиленовые сополимеры, которые поставляются под названием "catalloys" компанией Himont Corporation. Гетерофазные полимеры представляют собой реакторные смеси, полученные путем добавления различных уровней пропилена и этилена на различные тарелки реактора. Гетерофазные полимеры обычно включают приблизительно 10-90 мас.% сегмента А первого полимера, приблизительно 10-90 мас.% сегмента В второго полимера и 0-20 мас.% сегмента С третьего полимера. Сегмент А полимера составляет, по меньшей мере, приблизительно 80% кристаллической структуры и включает приблизительно 90-100 мас.% пропилена в качестве гомополимера или статистического сополимера с до 10 мас.% этилена. Сегмент В полимера составляет меньше, чем приблизительно 50% кристаллической структуры, и включает приблизительно 30-70 мас.% пропилена, статистически сополимеризованного с приблизительно 30-70 мас.% этилена. Используемый в случае необходимости сегмент С полимера содержит приблизительно 80-100 мас.% этилена и 0-20% статистически сополимеризованного пропилена.

Другие растяжимые полимеры включают полиэтилен очень низкой плотности (ПЭОНП), который представляет собой сополимер этилена и альфа-олефина, имеющий плотность меньше, чем 0,900 г/см3, предпочтительно, приблизительно 0,870-0,890 г/см3. Предпочтительные ПЭОНП представляют собой полимеры, полученные при использование одноцентровых катализаторов. Другие растяжимые полимеры включают статистические сополимеры пропилена и альфа-олефина, содержащие больше, чем 10 мас.% С2 или С4-С12 сомономера, предпочтительно, приблизительно 15-85 мас.% сомономера, в котором этилен является предпочтительным сомономером.

В третьем варианте осуществления растяжимый в поперечном направлении нетканый материал 10 изготовлен из волокон 12, которые являются извитыми. В данной области техники известно широкое разнообразие процессов гофрирования. Извитые волокна имеют волнистую или микроволнистую структуру в виде гармошки или в виде пружины, так что когда эти волокна растягивают, они выравниваются и/или степень волнистости по амплитуде снижается. Когда используют извитые волокна, полимер, из которого состоит структура, не обязательно должен быть растяжимым, он может быть растяжимым или не растяжимым.

В еще одном варианте осуществления нетканый материал сформирован так, что волокна имеют весьма значительную степень ориентации в продольном направлении и очень незначительную степень ориентации в поперечном направлении. Волокна затем связывают так, чтобы минимизировать соединения между волокнами в поперечном направлении. Это позволяет растягивать материал в поперечном направлении. Пример такого материала представляет собой нетканый материал из кардного прочеса (НМКП), который имеет высокую степень растяжимости в поперечном направлении и низкую степень растяжимости в продольном направлении. Другие нетканые материалы, такие как материалы, полученные фильерным способом производства, могут быть изготовлены так, что они будут функционировать так же, как НМКП, формируя волокна, полученные эжектированием высокоскоростным потоком воздуха, так, чтобы они были, в основном, ориентированы в продольном направлении и с использованием такой структуры соединения, чтобы материал мог свободно растягиваться в поперечном направлении. Такая структура соединения будет иметь меньший процент площади соединения (меньше 25%), причем соединения будут выровнены преимущественно в продольном направлении. Таким образом, в таком материале присутствуют колонки волокон в продольном направлении, которые не соединены с соседними колонками волокон в продольном направлении. Несоединенные волокна позволяют свободно растягивать нетканый с материал в поперечном направлении, в то время как соединенные волокна придают материалу прочность и стойкость к истиранию. Материалы НМКП дополнительно описаны в публикации "Энциклопедия науки и технологии полимеров" (Enciclopedia of Polymer Science and Engineering), том 10 стр. 211-212, издание Wiley & Sons (1987), которая приводится здесь путем ссылки.

На фиг.3 изображен один из вариантов осуществления растяжимой пленки, в данном случае проницаемой для воздуха растяжимой микропористой пленки, которая может наноситься в виде слоя на утонченный нетканый материал в соответствии с первым вариантом осуществления, растяжимый нетканый материал на основе полимера в соответствии со вторым вариантом осуществления, или структурированный нетканый материал в соответствии с третьим вариантом осуществления. Проницаемая для воздуха микропористая пленка 100 может включать внутренний слой 112 микропористой сердцевины, заключенный между двумя более тонкими слоями 122 и 124 оболочки, которые используются для связи. В качестве альтернативы, пленка 100 может включать внутренний слой 112 микропористой сердцевины и только один слой 122 или 124 оболочки, или в нем могут отсутствовать слои оболочки.

Микропористый слой 112 включает полимерную матрицу 111, множество пор 114 в матрице, окруженных относительно тонкими микропористыми мембранами 113, которые определяют извилистые пути, и одну или большее количество частиц 116 наполнителя в каждой поре 114. Слой 112 является микропористым и проницаемым для воздуха, в котором микропористые мембраны 113 между порами обеспечивают свободную молекулярную диффузию паров воды от первой поверхности 118 до второй поверхности 120 пленки 100. В качестве альтернативы, некоторые или все микропоры могут проходить через всю пленку, или могут быть взаимно соединены для формирования сквозных проходов.

Полимерная матрица 111 может быть сформирована из любого растяжимого, формирующего пленку, термопластичного полимера. Примеры подходящих полимеров включают без ограничения любой один или несколько растяжимых полимеров, указанных выше для второго варианта воплощения нетканого материала, содержащего растяжимые волокна. Растяжимый полимер должен быть такого типа и должен использоваться в таком количестве, чтобы обеспечить для пленки 100 растяжимость в поперечном направлении, составляющую, по меньшей мере, приблизительно 25% от исходной нерастянутой ширины при приложении растягивающей силы. Когда растягивающую силу удаляют, пленка не должна сокращаться больше, чем на 30% от разности между шириной в растянутом состоянии и исходной нерастянутой шириной. Предпочтительно, пленка 100 должна иметь растяжимость в поперечном направлении, по меньшей мере, приблизительно 35% (например, 35-300%) от исходной ширины, более предпочтительно, по меньшей мере, приблизительно 50% (например, 50-200%). Растяжимый полимер может быть смешан с не растяжимым полимером, если только пленка будет иметь требуемую растяжимость. Предпочтительные полимеры для матрицы 111 представляют собой этиленовые сополимеры, катализированные в одном месте и гибкие полиолефины (FPO), как описано выше.

Частицы 116 наполнителя могут включать любой подходящий неорганический или органический наполнитель. Частицы 116 наполнителя, предпочтительно, должны быть малыми для получения микропор, обеспечивающих поддержание барьерных свойств для жидкости пленки 100. В общем случае частицы наполнителя должны иметь средний диаметр приблизительно 0,1-7,0 микрон, предпочтительно, приблизительно 0,5-5,0 микрон, наиболее предпочтительно, приблизительно 0,8-2,0 микрон. Подходящие наполнители включают без ограничения карбонат кальция, не набухающую глину, кремнезем, окись алюминия, сульфат бария, карбонат натрия, тальк, сульфат магния, двуокись титана, цеолиты, сульфат алюминия, инфузорную землю, сульфат магния, карбонат магния, карбонат бария, каолин, слюду, уголь, окись кальция, окись магния, гидроокись алюминия и частицы полимера. Карбонат кальция в данном случае является предпочтительным наполнителем.

Частицы 116 наполнителя могут быть покрыты незначительным количеством (например, до 2 мас.%) жирной кислоты или другого материала, облегчающего его диспергирование в полимерной матрице. Подходящие жирные кислоты включают без ограничения стеариновую кислоту или жирную кислоту с большей цепью, такую как бегеновую кислоту. Количество частиц 116 наполнителя во внутреннем слое 112 пленки 100 должно быть в диапазоне от приблизительно 10-55% от общего объема (полимера и наполнителя) слоя 112, предпочтительно, приблизительно 15-45 объемных %, наиболее предпочтительно, приблизительно 25-40 объемных %. Точно так же, полимерная матрица 111 должна составлять приблизительно 45-90 объемных % внутреннего слоя 112, предпочтительно, приблизительно 55-85 объемных %, более предпочтительно, приблизительно 60-75 объемных %. Термин "объемный" относится к общему объему, занимаемому полимером и наполнителем, и исключает пространство, занимаемое воздухом в пустотах или микропорах.

Состав полимера, содержание наполнителя, размер частиц наполнителя и степень растяжения представляют собой факторы, которые помогают определить степень проницаемости для воздуха и барьерные свойства для жидкости растяжимой микропористой пленки 100 в слоистом материале. В общем, ориентированная микропористая пленка 100 должны иметь меньше, чем приблизительно 50 микрон в толщину, предпочтительно меньше, чем приблизительно 30 микрон в толщину, наиболее предпочтительно, меньше, чем приблизительно 20 микрон в толщину. Пленка 100 должна быть вытянута вдоль одной оси приблизительно в 1,1-7,0 раз от ее исходной длины для создания свойств проницаемости для воздуха, предпочтительно, приблизительно в 1,5-6,0 раз от ее исходной длины, наиболее предпочтительно, приблизительно в 2,5-5,0 раз от ее исходной длины. Пленка, в качестве альтернативы, может быть вытянута вдоль двух осей, используя обычные технологии, известные специалистам в данной области техники. Предпочтительно, пленка вытянута вдоль одной оси в продольном направлении, и нанесена в виде слоя на нетканой материал так, что продольное направление пленки совпадает с продольным направлением нетканого материала. Температура вытягивания может быть выбрана в диапазоне приблизительно 38-150°С, в зависимости от конкретно используемых полимеров, и, предпочтительно, в диапазоне приблизительно 70-95°С. Проницаемая для воздуха растяжимая пленка 100 может быть изготовлена путем отливки или совместного выдавливания пленки с выдуванием слоев, путем нанесения покрытия выдавливанием или с использованием любых обычных процессов создания слоистой пленки.

В варианте осуществления, представленном на фиг.3, слой 112 из микропористой проницаемой для воздуха пленки расположен рядом с одним или двумя относительно тонкими слоями 122 и 124 внешней оболочки так, что формируются двухслойная или трехслойная растяжимая пленка 100. Включение одного или двух слоев оболочки улучшает обрабатываемость пленки и может также способствовать приданию свойств теплоизоляции проницаемой для воздуха растяжимой пленке 100. Полимеры внешних слоев 122 и 124 могут быть теми же или другими, что и полимеры микропористого слоя 112. Предпочтительно, полимеры внешнего слоя или слоев являются растяжимыми, имеют более низкую температуру размягчения, чем в микропористом слое 112, и способствуют повышению теплоизоляции пленки 100. Для обеспечения проницаемости для воздуха слои 122 и 124 оболочки могут содержать определенный наполнитель в виде частиц в любом количестве, вплоть до того же количества, что и во внутреннем микропористом слое 112, и слои оболочки могут также быть микропористыми после ориентирования пленки.

Кроме того, толщина и состав внешних слоев 122 и 124 должны выбираться таким образом, чтобы они, по существу, не способствовали пропусканию влаги через проницаемую для воздуха пленку 100. Таким образом, микропористый слой 112 сердцевины может определять проницаемость для воздуха всей пленки. С этой целью слой 122 и 124 оболочки обычно имеют толщину меньше, чем приблизительно 10 микрон, предпочтительно, меньше, чем приблизительно 5 микрон. Комбинированные слои оболочки должны составлять не более чем 25% всей толщины пленки и, предпочтительно, составлять приблизительно 2-15% всей толщины пленки, более предпочтительно, 3-5% всей толщины пленки. Предпочтительные полимеры для растяжимых слоев оболочки, имеющие низкие значения температуры размягчения, включают аморфные сополимеры, катализированные металлоценом или катализатором Циглера-Натта этилена с С3-С20 альфа-олефиновым сомономером, имеющие плотность меньше, чем приблизительно 0,89 г/см3. Также пригодны аморфные полиальфа-олефиновые полимеры (АРАО), которые могут представлять собой статистические сополимеры или терполимеры этилена, пропилена и бутена, и другие, по существу, аморфные или полукристаллические полимеры пропилена-этилена. Кроме того, используются этиленвинилацетаты, пропиленвинилацетаты, этиленметилакрилаты и смеси любых из вышеприведенных полимеров.

Растяжимая в поперечном направлении микропористая пленка 100 должна иметь скорость пропускания паров воды ("СППВ"), по меньшей мере, 300 г/м2 за 24 часа, которую измеряют с использованием процедуры, описанной ниже. Предпочтительно, пленка 100 должна иметь значение СППВ, по меньшей мере, 1200 г/м2 за 24 часа, более предпочтительно, по меньшей мере, 2000 г/м2 за 24 часа.

На фиг.4 изображен комплексный процесс, предназначенный для формирования многослойной, проницаемой для воздуха пленки и слоистого материала. Как показано на фиг.4, пленку 100 формируют из устройства 40 совместной экструзии пленки, такого, как узел отливки или выдувания пленки, которое может быть встроено в производственную линию или может работать автономно. Обычно устройство 40 включает два или три экструдера 41. Для изготовления внутреннего слоя подготавливают смолу с наполнителем, включающую полимерный материал основы и наполнитель, в смесителе (не показан) и подают ее в экструдер 41. Для формирования каждого слоя оболочки могут использоваться аналогичные дополнительные устройства смесителя (не показаны) и устройство 41 экструдера, используемые для смешивания несовместимых компонентов полимера и выдавливания их в виде слоев оболочки с одной или с обеих сторон внутренних слоев. Многослойную пленку 100 выдавливают на охлаждающий валок 42, который охлаждает пленку 100. Вакуумный ящик 43, установленный вблизи к охлаждающему валку, создает вакуум на охлаждающего валка поверхности охлаждающего валка, что позволяет удерживать пленку вблизи к поверхности охлаждающего валка. Воздушные шаберы или электростатические пиннеры 44 также прижимают пленку 100 к поверхности валка.

Из устройства 40 выдавливания пленки или из сформированных отдельно рулонов многослойную пленку 100 направляют в блок 47 вытягивания пленки, который может представлять собой устройство ориентирования пленки в машинном направлении, коммерчески поставляемое различными компаниями-поставщиками, включая компанию Marshall and Williams Co., город Провидено, Роуд-Айленд. Устройство 47 включает множество вытягивающих валков 46 а-е, которые последовательно растягивают и утончают пленку в продольном направлении, которое представляет собой направление перемещения пленки. Валки 46 а-е, нагретые до требуемой температуры вытягивания, прикладывают определенное количество натяжения и последовательно вытягивают многослойную пленку 100 до вытянутой длины, при которой внутренний слой 112 становится микропористым и проницаемым для воздуха, и слои 122 и 124 оболочки становятся достаточно тонкими, и, возможно, микропористыми так, чтобы они не препятствовали общей проницаемости для воздуха. Хотя устройство 47 показано с пятью вытягивающими валками 46 а-е, количество валков может быть большим или меньшим, в зависимости от требуемой степени вытягивания и степени вытягивания между каждой парой валков. В одном из предпочтительных вариантов осуществления валки могут быть установлены для получения растяжения пленки от 100% до 500% для того, чтобы придать ей свойства проницаемости для воздуха. Если, например, пленка будет перемещаться со скоростью 100 футов/минуту (30,5 м/мин), растягивающие валки должны вращаться со скоростью внешней окружности 450 футов/минуту (137,3 м/мин) для обеспечения растяжения на 350%. Если пленке не требуется придавать свойство проницаемости для воздуха, пленка не обязательно должна вытягиваться.

Предпочтительно, пленка 100 может вытягиваться в направлении одной оси приблизительно в 1,1-7,0 раз больше ее исходной длины, предпочтительно, приблизительно в 1,5-6 раз больше ее исходной длины, возможно, приблизительно в 2,5-5 раз больше ее исходной длины с использованием повышенной температуры вытягивания, как описано выше. Повышенная температура вытягивания может поддерживаться путем нагрева некоторых или всех вытягивающих валков 46 а-е. Оптимальная температура вытягивания отличается для полимеров внутреннего слоя и слоя оболочки пленки 100, и, в общем, ее выбирают ниже, чем температура плавления полимера внутреннего слоя 112.

Многослойная пленка 100 может быть нанесена в виде слоя на одну или большее количество подложек, таких как нетканый материал, с использованием обычной технологии соединения или теплового соединения, известных в данной области техники. Тип подложки и способ соединения могут отличаться в зависимости от конкретного варианта использования. Как показано на фиг.4, пленка 100 может быть нанесена в виде слоя на нетканый материал 20 непосредственно после вытягивания пленки. В одном из вариантов осуществления вытягиваемый в шейку нетканый материал 20, который может представлять собой материал фильерного способ производства, разматывают с рулона 62 подачи. Вытягиваемый в шейку материал 20 затем пропускают через зажим 64 S-образной компоновки 66 валков, сформированный в виде блока валков 68-70, по которым материал проходит по обратному пути S-образной накрутки, как показано стрелками. Валки 68 и 70 вращаются с меньшей скоростью вращения окружности, чем расположенные далее по ходу процесса валки 58 каландрового соединения, создающие натяжение и утончение материала 20. В одном из предпочтительных вариантов осуществления валки устанавливают так, чтобы получить растяжение, составляющее приблизительно 12,5% от способности к растяжению или пределу вытягивания в шейку материала в качестве растяжения перед формированием слоистого материала в продольном направлении. Если, например, материал будет перемещаться со скоростью 400 футов/минуту (122 м/мин), растягивающие валки должны вращаться со скоростью внешней окружности 450 футов/минуту (137,3 м/мин) для исходного вытягивания в шейку материала. Растянутый вытягиваемый в шейку материал может проходить под устройством 72 распылителя (например, матрицы аэродинамического распыления из расплава), который распыляет клей 73 через головку 74 матрицы на поверхность материала 20. С использованием такой обработки или без нее утонченный материал 20 может быть соединен с многослойной пленкой 100, и их соединяют между каландровыми валками 58, которые могут быть нагреты в случае необходимости. Пленка 100 на фиг.4 одновременно связывается с другой стороны со вторым материалом 30, поступающим из рулона 63 подачи. Второй растяжимый материал 30 может представлять собой второй нетканый материал или слой другой пленки. Получаемый в результате слоистый материал 32 наматывают и складируют в виде рулона 60 подачи. Кроме описанной технологии соединения могут использоваться другие технологии соединения (например, другие виды теплового соединения, ультразвукового соединения или соединения клеем).

В другом предпочтительном варианте осуществления материал фильерного способа производства растягивают в продольном направлении для получения вытянутого в шейку материала фильерного способа производства. Вытянутый в шейку материал фильерного способа соединяют в виде слоя с растяжимой в поперечном направлении, но не растянутой пленкой. Слоистый материал затем растягивают в продольном направлении для вытягивания в шейку слоистого материала. На последнем этапе растяжения пленку удлиняют и утончают, но без существенного ее вытягивания в шейку. Однако материал фильерного способа производства вытягивается в шейку и заставляет прикрепленную к нему пленку утончаться вместе с ним. Такое вынужденное сужение вызывает формирование складок или гофрирования в пленке. Предполагается, что в ходе этого этапа вытягивания/растяжения в складках происходит дополнительная кристаллизация, которая создает память в пленке, позволяющую оставаться в гофрированной утонченной конфигурации. Небольшая сила, приложенная в поперечном направлении, приводит к вытягиванию складок и, таким образом, слоистый материал легко растяжим в поперечном направлении до ширины, при которой такой слоистый материал был сформирован. При такой ширине материал фильерного способа производства все еще может быть растянут до его исходной ширину, которую он имел перед утончением, но при этом, собственно, должна растягиваться пленка, что требует приложения большего усилия, чем просто вытягивание складок.

Путем регулирования этапов растяжения/вытягивания с шейкой, которые используются перед формированием слоистого материала и после формирования слоистого материала, может быть сформирован слоистый материал с требуемой степенью легкого и трудного растяжения. Это является чрезвычайно полезным для изготовления продукта, который может свободно и просто растягиваться в поперечном направлении для подгонки к телу пользователя, но имеет дополнительный резерв "удлинения" так, что продукт может растягиваться без разрыва.

Если требуется получить микропористую, проницаемую для воздуха пленку в слоистом материале, необходимо использовать пленку с наполнителем, которая была в достаточной степени вытянута перед нанесением ее на слоистый материал так, чтобы на этапе растяжения после формирования слоистого материала образовалось достаточно большое общее растяжение, которое создает проницаемую для воздуха пленку.

В варианте осуществления, в котором используются частично вытянутые в шейку компоненты и вытянутые пленки, для выполнения дополнительного растяжения слоистого материала 32 используют рулон 60 подачи или дополнительные вытягивающие валки (не показаны), установленные перед рулоном 60 подачи, но после каландровых валков 58. Важно обеспечить достаточное время/расстояние для слоистого материала для его утончения. В связи с этим чертеж нельзя рассматривать как выполненный в масштабе. Как показано на фиг.5, такое дополнительное растяжение будет формировать или образовывать, или то и другое, складки 80 в пленке 100 и дополнительно вытягивать и утончать нетканый материал 20 и, таким образом, сужать слоистый материал 32. Такое вытягивание, выполняемое на последней стадии, может составлять дополнительно 11% вытягивания слоистого материала или может выполняться вплоть до предела растяжения нетканого материала в его продольном направлении.

Требуемое значение растяжимости в поперечном направлении слоистого материала 32 предпочтительно достигается путем совмещения растяжимой, проницаемой для воздуха, пленки 100 с растяжимыми в поперечном направлении материалами 20 и 30 так, чтобы оба этих материала перемещались в своих соответствующих продольных направлениях в ходе их соединения, и продольные направления пленки и нетканого материала были бы, по существу, параллельными друг другу, если нетканый материал 20 представляет собой вытянутый в шейку материал, при этом способность к растяжению в поперечном направлении слоистого материала достигается путем возврата нетканого материала к его исходному, не вытянутому в шейку состоянию, по мере того, как пленка и нетканый материал растягиваются в поперечном направлении. Если нетканый материал не вытягивают в шейку, но изготавливают из растяжимого полимера, то его волокна растягиваются по мере того, как пленка растягивается в поперечном направлении. Если нетканый материал изготовлен из извитых волокон, то его волокна просто становятся в меньшей степени извитыми или вытягиваются по мере того, как пленка растягивается в поперечном направлении. Волокна могут быть одновременно извитыми и могут быть выполнены из растяжимого полимера, или материал может быть сформирован с кардными связями. Поскольку проницаемая для воздуха пленка уже была вытянута в ее продольном направлении перед нанесением ее в виде слоя, пленка имеет большую тенденцию к растяжению в поперечном направлении после соединения ее в слоистом материале, чем к растяжению в продольном направлении.

Как показано на фиг.5-8, если слоистый материал 32 изготовлен из частично вытянутого в шейку нетканого материала и частично растянутой пленки, которые затем более полно вытягивают после соединения в слоистом материале, растяжимость слоистого материала в поперечном направлении достигается благодаря разворачиванию или разглаживанию складок 80 пленки 100 и возврату слоистого материала 20 к его исходному, не вытянутому в шейку состоянию в поперечном направлении, как показано на фиг.7 под действием прикладываемой вытягивающей силы, как показано стрелками 82. После этого получают вторую растяжимость под действием большей силы, как показано стрелками 84, после того, как пленка 100 будет растянута и утончена за пределы разглаживания складок, как показано на фиг.8.

На степень растяжимости всего слоистого материала 32 в поперечном направлении влияет степень растяжимости пленки и нетканого материала, В частности, слоистый материал имеет растяжимость в поперечном направлении, по меньшей мере, 25% от его исходной ширины, предпочтительно, по меньшей мере, 35% от его исходной ширины, более предпочтительно, по меньшей мере, 50% от его исходной ширины при приложении вытягивающей силы, без разрыва слоистого материала. После удаления вытягивающей силы слоистый материал не восстанавливается или не сокращается больше, чем на 30% от разности между шириной в полностью растянутом состоянии и исходной шириной после периода выдержки в течение одной минуты.

Слоистый материал в соответствии с настоящим изобретением может быть охарактеризован другим способом, который выражается в процентном падении силы сокращения в течение периода выдержки длительностью одна минута в вытянутом состоянии. Процедура для измерения процентного падения силы сокращения описана ниже в Примерах. Вкратце, образец слоистого материала вытягивают в поперечном направлении на 50% от его исходной ширины. Силу сокращения измеряют непосредственно после вытягивания материала на 50%, и после периода выдержки длительностью одна минута в таком вытянутом состоянии. Процентное падение силы вычисляют следующим образом:

Для обеспечения ограниченного сокращения, требуемого в настоящем изобретении, слоистый материал должен иметь процентное падение силы, по меньшей мере, приблизительно 35%, предпочтительно, по меньшей мере, приблизительно 45%.

Растяжимый в поперечном направлении, проницаемый для воздуха слоистый материал может использоваться в различных впитывающих изделиях персонального ухода и в медицинских изделиях. Впитывающие изделия включают без ограничения подгузники, тренировочные трусы, одежду для плавания, впитывающее нижнее белье, изделия для взрослых, страдающих недержанием, изделия женской гигиены и т.п. Медицинские изделия включают медицинские предметы одежды, маски для лица, прокладки, бинты, простыни, медицинские салфетки и т.п.

Растяжимый в поперечном направлении, проницаемый для воздуха слоистый материал имеет преимущество, состоящее в том, что он может избирательно растягиваться только в областях, где требуется растяжение для соответствия контурам тела пользователя. Например, подгузник или впитывающий элемент одежды типа трусов, в котором используется слоистый материал, в соответствии с настоящим изобретением, в качестве материла внешнего покрытия, может быть изготовлен меньшим по размерам с использованием меньшего количества материала, чем нерастяжимый подгузник. Когда впитывающий элемент одежды надевают на тело пользователя, он растягивается только в поперечном направлении в тех местах, где необходимо (например, спереди и сзади пользователя), для обеспечения идеальной подгонки. Поскольку силы сокращения будут минимальны, по существу, исключается проблема образования отметок на коже и сыпи, появляющейся в областях наибольшего натяжения.

Процедура испытаний СППВ

Ниже будет описана процедура, предназначенная для испытаний на скорость пропускания паров воды (СППВ) пленок в соответствии с настоящим изобретением. Значение СППВ измеряют аналогично стандартной испытательной методике ASTM для пропускания паров воды материалами Е-96-80 следующим образом. Для задач настоящего изобретения круглые образцы диаметром в 3 дюйма (76 мм) вырезают из испытуемого материала и из контрольного материала, CELGARD® 2500 (производства Hoechst Celanese Corporation). Материал CELGARD 2500 представляет собой пленку толщиной 0,0025 см, состоящую из микропористого полипропилена. Для каждого материала подготавливают два или три образца. Испытательные чашки, используемые для испытаний, представляют собой чашки из литого алюминия с фланцем, глубиной 5,1 сантиметра и поставляются с механическим уплотнителем и неопреновой прокладкой. Чашки поставляются компанией Thwing-Albert Instrument Company, город Филадельфия, штат Пенсильвания, под обозначением чашка Vapometer №68-1. В каждую чашку Vapometer наливают сто миллилитров дистиллированной воды, и каждый из отдельных образцов испытательных материалов и контрольного материала помещают поверх отдельных чашек. Завинчивающиеся фланцы затягивают для формирования уплотнения вдоль кромок чашек, оставляя наложенный испытательный материал или контрольный материал открытым для окружающей атмосферы в круговой области диаметром 62 миллиметра (открытая область площадью приблизительно 30 см2). Чашки затем взвешивают, помещают на лоток и устанавливают в печь с принудительной вентиляцией, установленную на температуру 100°F (38°C). Эта печь представляет собой печь с постоянной температурой с внешним воздухом, проходящим через нее, для предотвращения накопления водяных паров внутри печи.

Подходящая печь с принудительной вентиляцией представляет собой, например, печь Blue M Power-0-Matic 60, поставляемая компанией Blue M Electric Co, город Блу Айлэнд, штат Иллинойс. Через 24 часа чашки вынимают из печи и взвешивают. Предварительно значение результата испытаний СППВ вычисляют следующим образом.

Испытания СППВ=[(потери массы в граммах за 24 часа)×7571]÷24.

Относительную влажность воздуха в печи специально не контролируют. При заранее установленных условиях 38°С и относительной влажности окружающей среды СППВ для материала CELGARD 2500 была определена как 5000 г/м2 за 24 часа. Соответственно, материал CELGARD 2500 использовался как контрольный образец для каждого испытания, и полученные в результате значения корректировали в соответствии с вариациями значения для контрольного материала по отношению к известному для него значения СППВ.

Примеры

Подготовили несколько слоистых материалов с использованием трехслойной литой пленки А-В-А, поставляемой как пленка Huntsman тип 1885 компанией Huntsman Packaging Corp., 199 Эдисон Драйв, город Вашингтон, штат Джорджия 30763. Пленка имела внутренний слой, содержащий 42 мас.% линейного полиэтилена низкой плотности и 58 мас.% наполнителя из карбоната кальция. Пленка имела два слоя оболочки, содержащих смесь этиленвинилацетата (содержание винилацетата 28%), и гетерофазную комбинацию из пропилен-этиленовых сополимеров, известных как catalloy Montell KS-037P. Слои оболочки составляли приблизительно 3% общей толщины пленки.

Пленку вытянули в продольном направлении в 3,8-4,0 раз от ее исходной длины, что позволило получить проницаемую для воздуха микропористую пленку, имеющую значение СППВ, превышающее 2000 г/м2 за 24 часа. Проницаемая для воздуха пленка имела массу единицы площади 19 г/м2.

В первой группе Примеров (используя материал фильерного способа получения, слабо вытянутый в шейку), проницаемую для воздуха пленку соединяли с помощью клея с обратимо вытянутым в шейку материалом фильерного способа производства, используя 3 грамма/м2 клея марки Findley H2525A, который изготовляется компанией Ato Findley город Милуоки, штат Висконсин, подразделение компании Elf Autochem, Франция. Клей наносили с помощью кончика фильеры аэродинамическим способом из расплава. Обратимо вытянутый в шейку материал фильерного способа производства был приготовлен из коммерчески поставляемого полипропиленового материала фильерного способа производства с массой единицы площади 0,4 унции/квадратный ярд (13,56 г/м2), который был пропущен через валки, нагретые до 200°F (93°C), и был вытянут на 6% с использованием разматывающих валков, вращающихся со скоростью внешней окружности 100 футов/минуту (30,5 м/мин), и наматывающих валков, вращающихся со скоростью внешней окружности 106 футов/минуту (32,3 м/мин), со свободным промежутком между ними 16 футов (4,9 м). Растяжение привело к вытягиванию в шейку материала фильерного способа производства от 17 дюймов исходной ширины (43,2 см) до 11 дюймов (27,9 см) ширины после вытягивания в шейку (степень вытягивания в шейку 35%). Вытянутый в шейку материал затем пропустили через валки, нагретые до 200°F (93°C), для формирования обратимо вытянутого в шейку материала фильерного способа производства как описано в патенте США 4965122, выданном на имя Мормэн (Morman), описание которого приводится здесь в качестве ссылки.

Во второй группе Примеров (с использованием сильно вытянутого в шейку материала фильерного способа производства) использовали тот же клей, наносимый аэродинамическим способом из расплава, с тем же уровнем использования для соединения проницаемой для воздуха пленки и вытянутого в шейку материала фильерного способа производства. Материал фильерного способа производства с высокой степенью вытягивания в шейку был приготовлен из коммерчески доступного полипропиленового материала фильерного способа производства с массой единицы площади 0,5 унций на ярд2 (17,0 г/м2), который был соединен в отдельных точках тепловым способом при температуре 305°F (151°C). Материал фильерного способа производства вытягивали в шейку перед подачей его в печь, установленную на температуру 260°F (127°C), от исходной ширины 123 дюйма (312,5 см) до ширины при вытягивании в шейку, равной 44 дюйма (111,8 см) (первый этап вытягивания в шейку 64%). Материал разрезали до получения ширины 17 дюймов (43,2 см). Рулон материала шириной 17 дюймов (43,2 см) разматывали и дополнительно вытягивали в шейку до ширины 14 дюймов (35,6 см) (общее вытягивание в шейку 70%) перед соединением с помощью клея с микропористой, проницаемой для воздуха пленкой.

В третьей группе Примеров (с использованием материала фильерного способа производства, изготовленного из извитых волокон) использовали тот же клей, наносимый аэродинамическим способом из расплава, в том же количестве для соединения проницаемой для воздуха пленки с нетканым материалом фильерното способа производства. Нетканый материал фильерного способа производства соединяли тепловым способом в точках, и он был изготовлен из расположенных рядом двухкомпонентных волокон. Двухкомпонентные волокна содержали 70 мас.% полипропилена РР3155, поставляемого компанией Exxon Chemical Co. город Хьюстон, штат Техас, которые экструдировали вместе с 30 мас.% материала REXflex® FPO (гибкий полиолефин) WL201, поставляемого компанией Huntsman Chemical Corp., который представляет собой сополимер пропилена. Материал фильерного способа производства имел массу единицы площади 0,67 унций/квадратный ярд (22,7 г/м2) и максимальную степень удлинения в поперечном направлении 200%.

Данные, приведенные ниже для каждого из примеров, были получены с использованием следующей процедуры испытаний на один цикл/удержание растяжения.

Процедура испытаний на один цикл/удержание растяжения

Из слоистого материала вырезали образец длиной 3 дюйма (7,62 см) (продольное направление) и шириной 6 дюймов (15,24 см) (поперечное направление). Для оценки свойств постоянной остаточной деформации материала использовали устройство MTS Sintec Model 1/S (серийный номер 1S/062196/197). Длина измерителя составляла 3 дюйма (7,62 см) и площадь испытуемого материала составила 9 квадратных дюймов (3 дюйма × 3 дюйма) (58 см2). Скорость ползуна установили на 1000 мм/мин для имитации растяжения, которое воздействует на материал при надевании подгузника. Материал оставляли при полном растяжении на 60 секунд. Цикличное удлинение устанавливали для различных интересующих значений удлинения. Удлинение было установлено на 3% меньше, чем действительное целевое значение, поскольку было обнаружено, что устройство Sintec несколько завышает установленное значение удлинения из-за высокой скорости ползуна. Например, если требуется выставить 50% удлинения и удержания, цикличное удлинение выставляли на 47%.

Материал зажимали в губках. Материал вытягивали по длине образца (поперечное направление материала) до требуемой величины удлинения (25%, 50%, 100%, 150% или 200%) и выдерживали в вытянутом состоянии в течение 60 секунд. Зажимы затем возвращали в исходное начальное положение.

Для следующих примеров были собраны и записаны с помощью компьютера данные для двухсот точек для каждой из трехэтапных процедур: 1) растяжение, 2) удержание и 3) возврат к нулю. Данные анализа составили: 1) усилие, прикладываемое к образцу в последней точке данных перед тем, как ползун останавливали в ходе этапа растяжения, 2) усилие на образце непосредственно перед началом возврата ползуна в нулевое положение, 3) действительное удлинение образца и 4) удлинение образца, когда силу, прикладываемую на образец, возвращали до значения 10 грамм или меньше в ходе этапа "возврата в нулевое положение".

Примеры 1 и 2_ (первая группа)

Для примера 1 был подготовлен слоистый материал с использованием слабо вытянутого в шейку материала фильерного способа производства, описанного выше, который был растянут в поперечном направлении на 25% от его исходной ширины, затем его удерживали в течение 60 секунд и затем отпускали для сокращения.

Для примера 2 слабо вытянутый в шейку материал фильерного способа производства вытягивали в поперечном направлении на 50% от его исходной ширины, затем выдерживали в течение 60 секунд и затем отпускали для сокращения. В каждом примере использовали три образца, и результаты усредняли. Были определены следующие средние результаты.

Как показано выше, слоистый материал изготовленный с использованием проницаемой для воздуха микропористой пленки, и слабо вытянутый в шейку материал фильерного способа производства может быть растянут в поперечном направлении на 25% или на 50% от его исходной ширины без разрыва. После выдержки в растянутом состоянии в течение одной минуты слоистый материал сокращается, в обоих случаях, меньше, чем на 30% от разности между растянутой шириной и исходной, нерастянутой шириной.

Примеры 3-6 (вторая группа)

Для примера 3 слоистый материал, приготовленный с использованием сильно вытянутого в шейку материала фильерного способа производства, растягивали в поперечном направлении до 50% от его исходной ширины, затем выдерживали в течение 60 секунд и затем отпускали для сокращения. Для примеров 4-6 выполняли аналогичные процедуры за исключением того, что материал растягивали в поперечном направлении на 100%, 150% и 200% соответственно. И вновь, для каждого примера использовали три образца, а результаты усредняли. Были определены следующие средние результаты.

Как показано выше, слоистый материал, изготовленный с использованием проницаемой для воздуха микропористой пленки и сильно вытянутого в шейку материала фильерного способа производства, можно растягивать в поперечном направлении на 50%, 100%, 150% или 200% без разрыва. После выдержки при растянутой ширине в течение одной минуты слоистый материал сокращается, во всех случаях, меньше, чем на 30% от разности между растянутой шириной и исходной, нерастянутой шириной.

Примеры 7-10 (третья группа)

Для примера 7 слоистый материал, подготовленный с использованием материала фильерного способа производства, приготовленного из извитых волокон, как описано выше, растягивали в поперечном направлении на 50% от его исходной ширины, затем выдерживали в течение 60 секунд, затем отпускали для сокращения. Аналогичные процедуры выполняли для примеров 8-10 за исключением того, что слоистый материал растягивали в поперечном направлении на 100%, 150% и 200%, соответственно. И снова, для каждого примера использовали три образца и результаты усредняли. Были определены следующие средние результаты.

Как показано выше, слоистый материал, изготовленный с использованием проницаемой для воздуха микропористой пленки и материала фильерного способа производства, изготовленного из растяжимой комбинации полимеров, может быть растянут в поперечном направлении на 50%, 100%, 150% или 200% без разрыва. После выдержки при растянутой ширине в течение одной минуты слоистый материал сокращается, во всех случаях, меньше, чем на 30% от разности между растянутой шириной и исходной, нерастянутой шириной.

Хотя варианты осуществления настоящего изобретения, описанные здесь, в настоящее время рассматриваются как предпочтительные, могут быть выполнены различные модификации и улучшения без отхода от объема и сущности настоящего изобретения. Объем настоящего изобретения определен прилагаемой формулой изобретения, и все изменения, которые попадают в пределы, значения и области эквивалентов, предназначены для охвата ею.

Реферат