Двухкомпонентные адгезивные композиции без растворителей и способы их получения - RU2739841C2

Код документа: RU2739841C2

Описание

Область техники

Данное изобретение относится к адгезивным композициям, не содержащим растворителей. Более конкретно, данное изобретение относится к двухкомпонентным адгезивным композициям, не содержащим растворителей, предназначенным для создания слоистых пленок, имеющих повышенную прочность сцепления, химическую стойкость и прочность паяного шва, а также к способам их получения.

Уровень техники и сущность изобретения

Адгезивные композиции пригодны для использования в самых разных назначениях. Например, адгезивные композиции применяют для склеивания поверхностей материалов, таких как полиэтилены, полипропилены, сложные полиэфиры, полиамиды, металлы, бумаги или целлофановые пленки, в результате которого формируются композитные пленки, т.е. слоистые материалы. Общеизвестно, что адгезивы используются в различных целевых назначениях, связанных с формированием слоистых материалов. Например, адгезивы могут использоваться в производстве слоистых материалов типа пленка/пленка и пленка/фольга, которые применяют в упаковочной промышленности, в частности, для упаковки пищевых продуктов. Адгезивы, применяемые в формировании слоистых материалов, или «адгезивы для ламинирования», в целом, можно разделить на три категории: на основе растворителей, на водной основе и не содержащие растворителей. Эксплуатационные качества адгезива варьируются в зависимости от его категории и области применения.

Не содержащие растворителей адгезивы для ламинирования могут содержать до включительно 100% твердых веществ, без органических растворителей или водных носителей. Поскольку нет необходимости высушивать адгезив после его нанесения, чтобы удалить из него органический растворитель или воду, эти адгезивы можно использовать при высоких скоростях линии, и они являются предпочтительными в тех применениях, где требуется быстрое нанесение адгезива. Адгезивы для ламинирования на основе растворителей и воды ограничены скоростью, с которой их можно эффективно высушивать после нанесения, чтобы удалить растворитель или водный носитель. Из соображений охраны окружающей среды, здоровья и безопасности, адгезивы для ламинирования, предпочтительно, являются водными или не содержащими растворителя.

В категорию адгезивов для ламинирования, не содержащих растворителей, входят многие их разновидности. Одна из конкретных разновидностей включает двухкомпонентные адгезивы для ламинирования на основе полиуретана. Как правило, двухкомпонентный адгезив для ламинирования на основе полиуретана содержит первый компонент, содержащий изоцианатсодержащий форполимер, и второй компонент, содержащий один или более полиолов. Первый компонент получают путем приведения в контакт изоцианатного мономера с простым полиэфирполиолом и/или со сложным полиэфирполиолом. Второй компонент представляет собой простой полиэфирполиол и/или сложный полиэфирполиол. Каждый компонент, необязательно, может содержать одну или более добавок. Указанные два компонента объединяют в заданном соотношении и наносят на подложку из пленки/фольги, которую затем наслаивают на другую подложку из пленки/фольги.

По сравнению с традиционными адгезивами, содержащими растворитель, двухкомпонентные адгезивы для ламинирования на основе полиуретана, не содержащие растворителей, имеют слабое исходное сцепление и медленное нарастание сцепления до обработки слоистого материала. Кроме того, эти адгезивы склонны к проявлению относительно низкой химической стойкости, особенно в кислотных условиях. В некоторых случаях, для улучшения прочности сцепления, в адгезивную композицию вводят силановый усилитель адгезии. Однако у силановых усилителей адгезии отсутствует кислотостойкость, и прочность сцепления адгезивной композиции нарушается после кислотной обработки. Кроме того, слоистые материалы, содержащие силановые усилители адгезии, необходимо хранить в сухой атмосфере, поскольку силан чувствителен к влаге.

Таким образом, существует потребность в двухкомпонентных адгезивных композициях для ламинирования, изготовленных на основе полиуретана и не содержащих растворителей, с улучшенными прочностью сцепления, химической стойкостью и прочностью термошва, а также в способах их получения.

В настоящем изобретении предложена двухкомпонентная адгезивная композиция без растворителя, содержащая полиольный компонент и изоцианатный компонент.

Полиольный компонент содержит соединение с фосфатной функциональной группой и по меньшей мере один полиол, выбранный из сложного полиэфира, простого полиэфира и их комбинаций; и изоцианатный компонент содержит изоцианатный форполимер, который является продуктом реакции по меньшей мере одного изоцианатного мономера и по меньшей мере одного полиола, выбранного из сложного полиэфира, простого полиэфира и их комбинации.

В данном изобретении дополнительно предлагается адгезивная композиция, которая является продуктом реакции отверждения полиольного компонента и изоцианатного компонента.

В данном изобретении дополнительно предлагается слоистая пленка, содержащая слой адгезивной композиции.

Подробное описание изобретения

Не содержащая растворителей двухкомпонентная адгезивная композиция в соответствии с данным изобретением содержит полиольный компонент и изоцианатный компонент.

Полиольный компонент

Не содержащая растворителей адгезивная композиция содержит по меньшей мере один полиольный компонент, содержащий соединение с фосфатной функциональной группой, и по меньшей мере один полиол, выбранный из группы, состоящей из сложного полиэфирполиола, простого полиэфирполиола и их комбинаций.

«Полиол» представляет собой соединение с двумя или более гидроксильными группами. Полиол с точно двумя гидроксильными группами представляет собой «диол». Полиол с точно тремя гидроксильными группами представляет собой «триол».

Соединение, содержащее две или более сложноэфирных связей в одной и той же линейной цепи атомов, в данном документе называется «сложным полиэфиром». Соединение, которое представляет собой сложный полиэфир и полиол, в данном документе называется «сложным полиэфирполиолом». Сложные полиэфирполиолы, подходящие для использования в полиольном компоненте, должны иметь молекулярную массу, не превышающую 4000 г/моль. Кроме того, функциональность гидроксильной группы раскрытых сложных полиэфирполиолов составляет по меньшей мере 1,5, и не должна превышать 3 (т.е. 1,5 ≤ f ≤ 3).

Сложные полиэфирполиолы,подходящие для использования согласно данному изобретению, включают, но не ограничиваясь этим, поликонденсаты диолов, а также, необязательно, полиолы (например, триолы, тетраолы) и дикарбоновые кислоты, а также, необязательно, поликарбоновые кислоты (например, трикарбоновые кислоты, тетракарбоновые кислоты) или гидроксикарбоновые кислоты, или лактоны. Вместо свободных поликарбоновых кислот, для получения сложных полиэфирполиолов можно использовать также соответствующие поликарбоновые ангидриды или соответствующие поликарбоновые сложные эфиры низших спиртов.

Подходящие диолы включают, но не ограничиваясь этим, этиленгликоль, бутиленгликоль, диэтиленгликоль, триэтиленгликоль, полиалкиленгликоли, такие как полиэтиленгликоль, а также 1, 2-пропандиол, 1, 3-пропандиол, 1, 3-бутандиол, 1, 4-бутандиол, 1, 6-гександиол и неопентилгликоль. Чтобы достичь функциональности сложного полиэфирполиола более, чем 2, в адгезивную композицию, необязательно, могут быть включены полиолы, имеющие функциональность 3 (например, триметилолпропан, глицерин, эритрит, пентаэритрит, триметилолбензол или трисгидроксиэтилизоцианурат).

Подходящие дикарбоновые кислоты включают, но не ограничиваясь этим: алифатические кислоты, ароматические кислоты и их комбинации. Примеры подходящих ароматических кислот включают: фталевую кислоту, изофталевую кислоту, терефталевую кислоту и тетрагидрофталевую кислоту. Примеры подходящих алифатических кислот включают: гексагидрофталевую кислоту, циклогександикарбоновую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, глутаровую кислоту, тетрахлорфталевую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, малоновую кислоту, субериновую кислоту, 2-метилянтарную кислоту, 3,3-диэтилглутаровую кислоту, 2,2-диметилянтарную кислоту и тримеллитовую кислоту. В данном документе принято, что термин «кислота» также включает любые ангидриды указанной кислоты. Кроме того, в раскрытых композициях должно быть сведено к минимуму или исключено присутствие монокарбоновых кислот, таких как бензойная кислота и гексанкарбоновая кислота. Для использования в соответствии с данным изобретением, подходят также насыщенные алифатические и/или ароматические кислоты, такие как адипиновая кислота или изофталевая кислота.

Количество сложного полиэфирполиола в полиольном компоненте составляет по меньшей мере 0,05% мас. или по меньшей мере 5% мас., или по меньшей мере 8% мас. относительно массы полиольного компонента. Количество сложного полиэфирполиола в полиольном компоненте не должно превышать 100% мас. или 90% мас., или 80% мас., относительно массы полиольного компонента.

Соединение, которое содержит две или более эфирных связей в одной и той же линейной цепи атомов, в данном документе называется «простым полиэфиром». Соединение, которое представляет собой простой полиэфир и полиол, называется «простым полиэфирполиолом». Простые полиэфирполиолы, подходящие для использования в полиольном компоненте, имеют молекулярную массу не более 5000 г/моль. Кроме того, функциональность гидроксильной группы раскрытых простых полиэфирполиолов составляет по меньшей мере 1,5 и не должна превышать 3 (т.е. 1,5 ≤ f ≤ 3).

Простые полиэфирполиолы , подходящие для использования в соответствии с данным изобретением, представляют собой продукты полиприсоединения этиленоксида, пропиленоксида, тетрагидрофурана, бутиленоксида и их продукты соприсоединения и привитые продукты, а также простые полиэфирполиолы, полученные посредством конденсации многоатомных спиртов или их смеси. Примеры подходящих для использования простых полиэфирполиолов включают, но не ограничиваясь этим, полипропиленгликоль («PPG»), полиэтиленгликоль («PEG»), полибутиленгликоль и политетраметиленэфиргликоль («PTMEG»).

Количество простого полиэфирполиола в полиольном компоненте составляет по меньшей мере 0,05% мас. или по меньшей мере 10% мас., или по меньшей мере 20% мас. относительно массы полиольного компонента Количество простого полиэфирполиола в полиольном компоненте не должно превышать 100% мас. или 90% мас., или 80% мас. относительно массы полиольного компонента.

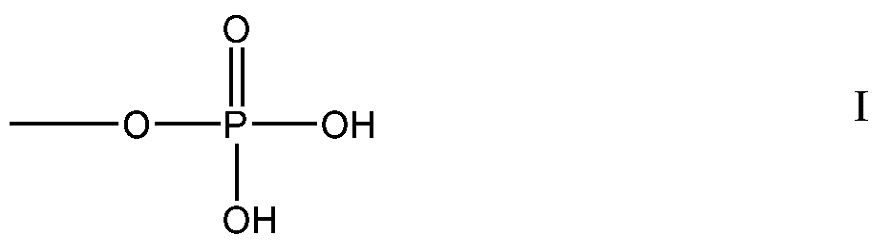

Соединения с фосфатной функциональной группой, пригодные для использования в полиольном компоненте, могут быть представлены структурой I. Соединением с фосфатной функциональной группой может представлять собой полиол с фосфатной функциональной группой, который имеет две или более гидроксильных групп и одну или более структур I.

Полиолы с фосфатными функциональными группами, подходящие для использования в соответствии с данным изобретением, являются продуктами реакции полиолов с полифосфорной кислотой. Подходящие полиолы имеют молекулярную массу по меньшей мере 90 или по меньшей мере 200 или по меньшей мере 400 г/моль. Подходящие полиолы имеют молекулярную массу не более 4000 или 2000, или 900 г/моль.

В некоторых вариантах реализации изобретения, подходящими полиолами с фосфатными функциональными группами являются те, которые содержат уретановую связь; их получают приведением в контакт полиола, содержащего фосфатные функциональные группы, с одним или несколькими полиизоцианатами или диизоцианатами.

Количество соединения с фосфатной функциональной группой в полиольном компоненте составляет по меньшей мере 0,2% мас. или по меньшей мере 0,5% мас., или по меньшей мере 2% мас. относительно массы полиольного компонента. В некоторых вариантах реализации изобретения, количество соединения с фосфатной функциональной группой в полиольном компоненте находится в диапазоне от 0,2% мас. до 2,0% мас. или от 0,5% мас. до 1,9% мас. Количество соединения с фосфатной функциональной группой в конечном полиольном компоненте не должно превышать 10% мас. или 9% мас., или 8% мас. относительно массы полиольного компонента. В некоторых вариантах реализации изобретения, количество соединения с фосфатной функциональной группой в полиольном компоненте находится в диапазоне от 1,0% мас. до 10,0% мас. или от 2,0% мас. до 8,0% мас.

Изоцианатный компонент

Изоцианатный компонент содержит изоцианатный форполимер, который является продуктом реакции реагентов («форполимерные реагенты»), включающих по меньшей мере один изоцианатный мономер, по меньшей мере один полиол, выбранный из группы, состоящей из сложного полиэфирполиола, простого полиэфирполиола и их комбинаций. Каждый из форполимерных реагентов подробно описан ниже.

В данном документе принято, что термин «изоцианатный мономер» относится к любому соединению, которое содержит две или более изоцианатных групп. Термин «ароматический изоцианат» относится к изоцианату, который содержит одно или более ароматических колец. Термин «алифатический изоцианат» относится к изоцианату, который не содержит ароматических колец.

Изоцианатные мономеры, подходящие для использования в соответствии с данным изобретением, могут быть выбраны из группы, состоящей из ароматических изоцианатов, алифатических изоцианатов, модифицированных карбодиимидом изоцианатов и их комбинаций. Примеры ароматических изоцианатов, подходящих для использования в соответствии с данным изобретением, включают, но не ограничиваясь этим, изомеры метилендифенилдиполиизоцианата («MDI»), такие как 4,4-MDI, 2,4-MDI и 2,2'-MDI или модифицированный MDI, такой как модифицированный карбодиимидом MDI или модифицированный аллофанатом МДИ; изомеры толуилендиполиизоцианата («TDI»), такие как 2,4-TDI, 2,6-TDI, изомеры нафталиндиполиизоцианата («NDI»), такие как 1,5-NDI, и их комбинации. Примеры алифатических изоцианатов, подходящих для использования в соответствии с данным изобретением, включают, но не ограничиваясь этим, изомеры гексаметилендиполиизоцианата («HDI»), изомеры изофорондиполиизоцианата («IPDI»), изомеры ксилолдиполиизоцианата («XDI») и их комбинации.

Количество изоцианатного мономера в изоцианатном компоненте составляет по меньшей мере 10% мас. или по меньшей мере 20% мас., или по меньшей мере 30% мас. относительно массы изоцианатного компонента. Количество по меньшей мере одного изоцианата в изоцианатном компоненте не должно превышать 80% мас. или 70% мас., или 65% мас. относительно массы изоцианатного компонента.

Соединения, имеющие изоцианатные группы, такие как изоцианатный форполимер изоцианатного компонента, могут быть охарактеризованы параметром «% NCO», который представляет собой массу изоцианатных групп относительно массы соединения. Параметр % NCO измеряют по методике ASTM D 2572-97(2010). % NCO раскрытого изоцианатного компонента составляет по меньшей мере 3% мас. или по меньшей мере 5% мас., или по меньшей мере 7% мас. В некоторых вариантах реализации изобретения, % NCO изоцианатного компонента не превышает 30% мас. или 25% мас., или 22% мас., или 20% мас.

Подходящие примеры сложных полиэфирполиолов описаны выше, в разделе, посвященном полиольному компоненту.

Количество сложного полиэфирполиола в изоцианатном компоненте составляет по меньшей мере 2% мас. или по меньшей мере 5% мас., или по меньшей мере 8% мас. относительно массы изоцианатного компонента. Количество сложного полиэфирполиола в изоцианатном компоненте не должно превышать 45% мас. или 40% мас., или 35% мас. относительно массы изоцианатного компонента.

Подходящие примеры простых полиэфирполиолов описаны выше, в разделе, посвященном полиольному компоненту.

Количество простого полиэфирполиола в изоцианатном компоненте составляет по меньшей мере 5% мас. или по меньшей мере 10% мас., или по меньшей мере 15% мас. относительно массы изоцианатного компонента. Количество простого полиэфирполиола в изоцианатном компоненте не должно превышать 45% мас. или 40% мас., или 35% мас. относительно массы изоцианатного компонента.

В некоторых вариантах реализации изобретения, вязкость изоцианатного компонента, измеренная по методике ASTM D2196, при 25°С составляет от 300 мПа·с до 20000 мПа·с.

Изоцианатный компонент может, необязательно, содержать один или более катализаторов. Примеры по меньшей мере одного катализатора, подходящего для использования в соответствии с данным изобретением, включают, но не ограничиваясь этим, дилаурат дибутилолова, ацетат цинка, 2,2-диморфолинодиэтиловый эфир и их комбинации.

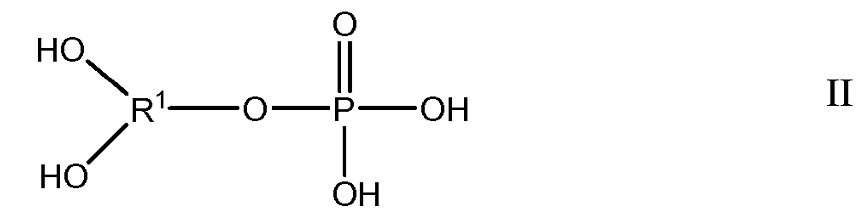

Раскрытый изоцианатный компонент может, необязательно, дополнительно содержать полиол с фосфатной функциональной группой. Раскрытый полиол с фосфатной функциональной группой может быть представлен структурой II.

где R1представляет собой органическую группу.

В случаях, когда полиол с фосфатной функциональной группой, необязательно, включен в изоцианатный компонент, его количество в изоцианатном компоненте составляет по меньшей мере 0,05% мас. или по меньшей мере 0,1% мас., или по меньшей мере 0,2% мас. относительно массы изоцианатного компонента. Количество полиола с фосфатной функциональной группой в изоцианатном компоненте не должно превышать 3% мас., или 2,5% мас., или 2,0% мас. относительно массы изоцианатного компонента. Предпочтительно, оно должно находиться в диапазоне от 0,05% мас. до 3,0% мас. и, более предпочтительно, от 0,1 до 2,0% мас.

Раскрытый полиольный компонент или изоцианатный компонент может, необязательно, дополнительно содержать биополиол, например, касторовое масло или другие известные биополиолы. Функциональность гидроксильной группы раскрытого биополиола составляет по меньшей мере 1,5, и она не должна превышать 4 (т.е. 1,5 ≤ f ≤ 4).

Если биополиол, необязательно, включен в полиольный компонент, то его количество в полиольном компоненте составляет по меньшей мере 0,01% мас, или по меньшей мере 0,1% мас., или по меньшей мере 3% мас. относительно массы полиольного компонента. Количество биополиола в полиольном компоненте не должно превышать 15% мас. или 10% мас., или 5% мас. относительно массы полиольного компонента.

Если биополиол, необязательно, включен в изоцианатный компонент, то его количество в изоцианатном компоненте составляет по меньшей мере 0,01% мас. или по меньшей мере 0,1% мас., или по меньшей мере 3% мас. относительно массы изоцианатного компонента. Количество биополиола в изоцианатном компоненте не должно превышать 15% мас. или 10% мас., или 5% мас. относительно массы изоцианатного компонента.

В некоторых вариантах реализации изобретения, массовое отношение изоцианатного компонента к полиольному компоненту составляет 1:1 или выше, или 1,5:1 или выше; или 1,8:1 или выше. В некоторых вариантах реализации изобретения, массовое отношение изоцианатного компонента к полиольному компоненту составляет 5:1 или ниже, или 4,5:1, или ниже, или 4:1 или ниже.

Предполагается, что изоцианатный компонент и полиольный компонент раскрытой адгезивной композиции, не содержащей растворителей, могут быть изготовлены по отдельности и, при необходимости, храниться до тех пор, пока не потребуется использовать адгезивную композицию. В некоторых вариантах реализации изобретения, при 25°С как изоцианатный компонент, так и полиольный компонент находятся в жидком состоянии. Когда возникает необходимость использования адгезивной композиции, изоцианатный компонент и полиольный компонент приводят в контакт и смешивают друг с другом. Предполагается, что при приведении этих двух компонентов в контакт, начинается реакция отверждения, в которой изоцианатные группы вступают в реакцию с гидроксильными группами, образуя уретановые связи. Адгезивная композиция, полученная посредством приведения в контакт двух указанных компонентов, может называться «отверждаемой смесью».

Также раскрыт способ получения слоистого материала с использованием адгезивной композиции. В некоторых вариантах реализации изобретения, адгезивная композиция, например, адгезивная композиция, описанная выше, находится в жидком состоянии. В некоторых вариантах реализации изобретения, при 25°С указанная композиция представляет собой жидкость. Даже если при 25°C композиция находится в твердом состоянии, допустимо нагревание композиции, чтобы, в случае необходимости, перевести её в жидкое состояние. Слой композиции наносят на поверхность пленки. «Пленка» представляет собой любую структуру, имеющую размер 0,5 мм или менее в одном направлении и 1 см или более в обоих других направлениях. Полимерная пленка представляет собой пленку, изготовленную из полимера или смеси полимеров. Как правило, состав полимерной пленки на 80% мас. или более состоит из одного или более полимеров, относительно массы пленки. В некоторых вариантах реализации изобретения, толщина слоя отверждаемой смеси, нанесенной на пленку, составляет от 1 до 5 мкм.

В некоторых вариантах реализации изобретения, поверхность другой пленки приводят в контакт со слоем отверждаемой смеси для получения неотвержденного слоистого материала. В некоторых вариантах реализации изобретения, неотвержденный слоистый материал изготавливают в тот период времени, когда количество непрореагировавших полиизоцианатных групп, присутствующих в адгезивной композиции, составляет, в молярном выражении относительно количества полиизоцианатных групп, присутствующих в изоцианатном компоненте до приведения в контакт с полиольным компонентом, по меньшей мере 50%, или по меньше мере 75%, или по меньшей мере 90%. Кроме того, неотвержденный слоистый материал изготавливают в тот период времени, когда количество непрореагировавших полиизоцианатных групп, присутствующих в отверждаемой смеси, составляет менее чем 100%, или менее чем 97%, или менее чем 95%.

Затем отверждаемую смесь отверждают или дают возможность отверждаться. Неотвержденный слоистый материал может быть подвергнут прессованию, например, посредством пропускания через зажимные ролики, которые могут быть или не быть нагретыми. Неотвержденный слоистый материал можно нагревать для ускорения реакции отверждения.

Подходящие пленки включают бумагу, тканые и нетканые материалы, металлическую фольгу, полимеры и полимеры с металлическим покрытием. Пленки, необязательно, имеют поверхность, на которой чернилами напечатано изображение; чернила могут находиться в контакте с адгезивной композицией. В некоторых вариантах реализации изобретения, пленки представляют собой полимерные пленки и полимерные пленки с металлическим покрытием, более предпочтительными являются полимерные пленки.

Примеры

Далее данное изобретение будет более подробно объяснено с помощью Примеров реализации изобретения и сравнительных Примеров (в совокупности «Примеров»). Однако объем данного раскрытия, разумеется, не ограничивается составами, представленными в указанных примерах. Скорее, примеры всего лишь иллюстрируют данное изобретение.

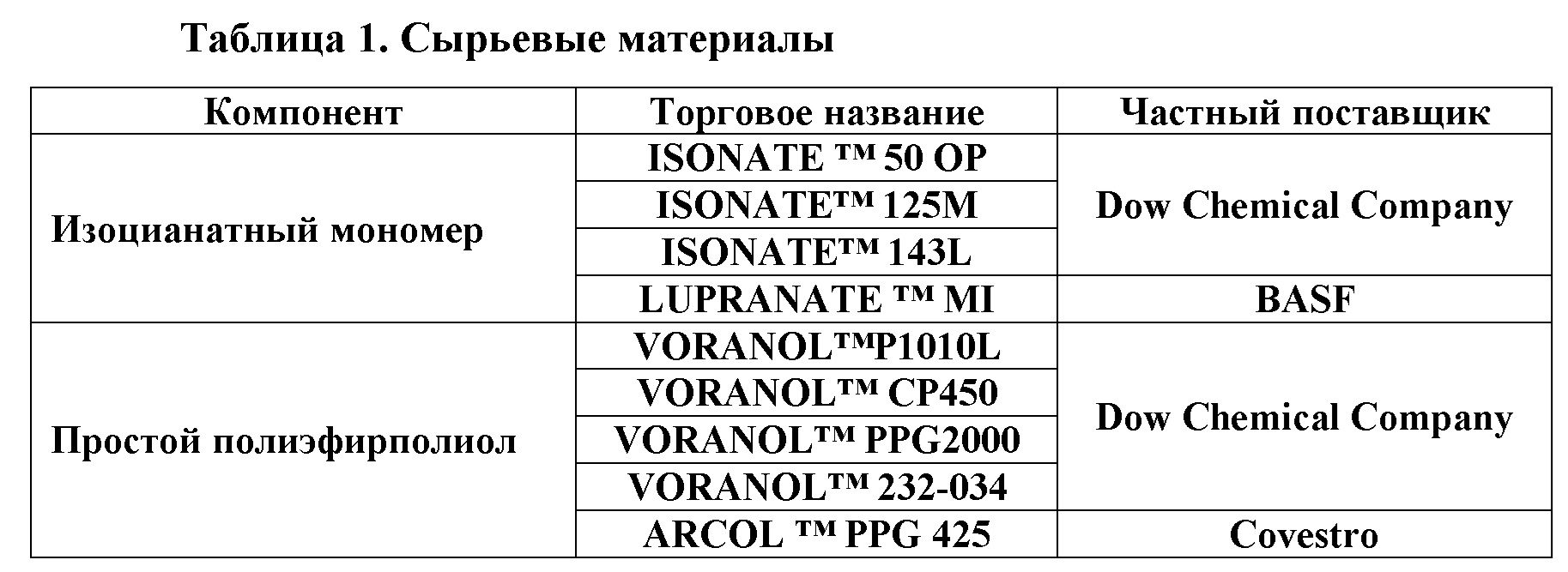

I. Сырьевые материалы

Торговые названия и поставщики сырьевых материалов, использованных для приготовления продуктов в Примерах, представлены ниже в таблице 1, а компоненты приведены в таблице 2.

Сложные полиэфирполиолы от А до D были приготовлены с использованием компонентов, перечисленных в следующей таблице 2, по общей методике, описанной ниже.

Таблица 2. Сложные полиэфирполиолы от A до D

Сложные полиэфиры получают путем загрузки в 5-литровый реактор всех мономеров/промежуточных соединений, за исключением катализатора (тетра-н-бутилтитанат или хлорид олова). Реагенты медленно нагревают при перемешивании в атмосфере азота до 225°С, и удаляют воду из реактора дистилляцией. Когда показатель кислотности смолы составляет ≤ 20, в реактор под вакуумом вводят катализатор. Условия реакции поддерживают до тех пор, пока показатель кислотности не станет равным 1,0, а затем смолу охлаждают до температуры приблизительно 160°С и переносят в упаковку.

II. Методы испытаний

Испытание эксплуатационных характеристик слоистого материала

Затем адгезивы по данному изобретению и адгезивы сравнения используют для формирования слоистых материалов, содержащих полиэтиленовые и алюминиевые пленки. Для получения слоистых материалов, адгезивы наносят на полиэтилен с массой покрытия 2,0 г/кв.м, соединяют с алюминиевой пленкой, а затем отверждают при 50°С в течение 24 часов. После формирования слоистого материала проводят испытания для анализа прочности сцепления, прочности термошва и устойчивости к кипячению в пакете бульона Мортона (смесь 1: 1: 1 масла бобов Jinlong Fish, кетчупа Heinz и черного уксуса Henshun).

1. Тест на прочность сцепления (BS)

Слоистые материалы разрезали на полоски шириной 15 мм для испытания на Т-отслаивание при скорости направляющей головки 250 мм/мин., с использованием настольной системы Single Column серии 5940, поставляемой компанией Instron Corporation. В процессе испытания хвост каждой полоски слегка подтягивали вручную, чтобы указанный хвост сохранял угол в 90° к направлению отслаивания. Для каждого образца испытали три полоски и рассчитали среднее значение. Результаты выражены в единицах Н/15мм. Относительно более высокие значения показывают лучшую прочность сцепления.

2. Испытание на прочность термошва (HS)

Слоистые материалы запаивали в аппарате для сваривания пленки HSG-C, поставляемом компанией Brugger Feinmechanik GmbH, при температуре пайки 140°C и с нажимом 300 Н в течение 1 секунды. Затем слоистые материалы охладили и разрезали на полоски шириной 15 мм для испытания прочности термошва при скорости направляющей головки 250 мм/мин., с использованием настольной системы Single Column серии 5940, поставляемой компанией Instron Corporation. Для каждого образца испытали три полоски и рассчитали среднее значение. Результаты выражены в единицах Н/15мм. Относительно более высокие значения указывают на лучшую прочность термошва.

3. Испытание на прочность при кипении в пакете (Bib)

Слоистые материалы разрезали на части размером 8 см × 12 см и сформировали из них пакет посредством термосварки с бульоном Мортона внутри пакета. Затем пакеты поместили в кипящую воду и оставили на 30 минут, обеспечив постоянное погружение пакетов в воду в течение всего процесса кипения. После завершения процесса кипения зарегистрировали степень продольного вспучивания, расслаивания и/или протекания пакетов. Образец считался прошедшим испытание на прочность при кипении в пакете, если он не проявлял признаков продольного вспучивания, расслаивания или протекания. Затем пакеты вскрыли, опорожнили и дали остыть перед тем, как нарезать полоски шириной 15 мм для оценки прочности сцепления посредством испытания на T-отслаивание в аппарате Instron™ 5943. Для расчета среднего значения, испытали три полоски.

III. Примеры

1. Адгезивы по изобретению с 1 по 6 (IA с 1 по 6)

Изоцианатные компоненты от А1 до А5 (от IC.A1 до IC.A5) синтезировали в соответствии описанной ниже с процедурой, с использованием сырьевых материалов, перечисленных в таблице 3 в массовых процентах от общей массы изоцианатного компонента.

Изоцианатные компоненты от А1 до А5 синтезировали в стеклянном реакторе емкостью 1 л по обычной методике получения полиуретанового форполимера. Изоцианатный мономер(ы) поместили в реактор и выдерживали при 60°C в защитной атмосфере азота. Затем в реактор ввели различные полиолы, указанные в таблице 3. Температуру медленно повышали до 80°С и выдерживали смесь при этой температуре в течение 2-3 часов. Наконец, полученный изоцианатный форполимер, т.е. изоцианатный компонент, загрузили в герметичный контейнер с защитной атмосферой азота для дальнейшего применения.

Таблица 3. Изоцианатные компоненты от А1 до А5

Полиольные компоненты B1 и B2 ("PC.B1" и "PC.B2") синтезировали в соответствии с описанной ниже процедурой, с использованием сырьевых материалов, перечисленных в таблице 4 в массовых процентах от общей массы полиольного компонента.

Полиольные компоненты В1 и В2 получали введением в реактор полиолов, указанных в таблице 4, после удаления из них влаги до такой степени, чтобы ее содержание в полиолах составляло менее чем 500 ч./млн. Полиолы перемешивали и смешивали в реакторе в защитной атмосфере азота.

Таблица 4. Информация о составе компонента B по изобретению

* Соединение с фосфатной функциональной группой имеет следующую структуру:

где а = от 0 до 20.

Адгезивы по изобретению с 1 по 6 (IA с 1 по 6) получили простым смешиванием изоцианатных компонентов и полиольных компонентов в соответствии с парными сочетаниями, показанными в таблице 5.

Таблица 5 Двухкомпонентные адгезивные композиции без растворителей

2. Адгезив сравнения 1 (CA 1)

Адгезив сравнения 1 содержит изоцианатный компонент и полиольный компонент, полученные в соответствии с описанной ниже процедуры.

590,8 г изоцианата ISONATE 125М и 949,2 г изоцианата LUPRANATE MI загрузили в 5-литровый реактор и нагрели смесь до 55°С при перемешивании в атмосфере азота. Смесь 711,2 г ARCOL PPG 1025, 294,0 г ARCOL PPG 425 и 254,8 г сложного полиэфирполиола А добавляли к реакционной смеси в течение 30 мин, и в течение этого времени поддерживали температуру 75°С. Реакционную смесь выдерживали при 75°С в атмосфере азота в течение 3 часов. Реакционную смесь охладили до прибл. 60°С, отфильтровали и упаковали. Продукт реакции представляет собой изоцианатный компонент, его % NCO составляет 13,2%, а вязкость при 25°C находится в диапазоне от 7000 до 8700 мПас.

1050,0 г сложного полиэфирполиола В и 2450,0 гVORANOL CP450 загрузили в 5-литровый реактор, и медленно нагревали смесь до 45°С при перемешивании в атмосфере азота, а затем выдерживали при 45°С в течение 1 часа, чтобы обеспечить равномерное смешивание из компонентов. После прибл. 1 ч, смесь отфильтровали и упаковали. Продукт реакции представляет собой полиольный компонент, и его вязкость при 25°С находится в диапазоне от 1700 до 2200 мПа с.

Для получения сравнительного адгезива 1, предварительно приготовленные изоцианатный компонент и полиольный компонент просто смешивают.

IV. Результаты

Как видно из таблицы 6, все адгезивы по настоящему изобретению демонстрируют хорошую прочность сцепления и прочность термошва при комнатной температуре, а также сохраняют по меньшей мере 50% начальной прочности сцепления после испытания на кипение в пакете. Однако адгезивы сравнения 1 продемонстрировали снижение прочности сцепления в тесте «кипение в пакете» (Bib).

Таблица 6. Результаты испытаний эксплуатационных характеристик

Реферат

В данном изобретении раскрыта двухкомпонентная адгезивная композиция без растворителей, содержащая полиольный компонент и изоцианатный компонент. Полиольный компонент содержит фосфатное функциональное соединение и по меньшей мере один полиол, выбранный из сложного полиэфира, простого полиэфира и их комбинации; и изоцианатный компонент содержит изоцианатный форполимер, который является продуктом реакции по меньшей мере одного изоцианатного мономера и по меньшей мере одного полиола, выбранного из сложного полиэфира, простого полиэфира и их комбинации. Изобретение позволяет получить адгезив с хорошей прочностью сцепления и прочностью термошва при комнатной температуре, а также сохраняет по меньшей мере 50% начальной прочности сцепления после испытания на кипение в пакете. 3 н. и 7 з.п. ф-лы, 6 табл.

Формула

Комментарии