Композиция, пригодная для получения пригодных для горячего склеивания полиуретановых систем, ее применение для изготовления ламинированных структур и полиуретановая система на основе композиции - RU2572890C2

Код документа: RU2572890C2

Чертежи

Описание

Изобретение относится к технологии получения полиуретановых систем, прежде всего к композиции, пригодной для получения пригодных для горячего склеивания полиуретановых систем, к применению указанной композиции для изготовления ламинированных структур, а также к полиуретановой системе на основе указанной композиции.

При изготовлении многих изделий, предусматривающем использование гибких полиуретановых систем, прежде всего пенополиуретанов, должна быть образована адгезионная связь между полиуретановой системой и основой, например, такой как древесина, текстильные материалы, металлы или синтетический материал. Методом, позволяющим соединять пенопласты, соответственно кашировать их текстильными материалами, без дополнительного использования клеев или адгезивов, является так называемое горячее склеивание. При этом поверхность полиуретановой системы (пенополиуретана) путем нагревания обычно превращают в клейкую массу, на которую затем наслаивают основу. В результате последующего охлаждения клейкая масса затвердевает, причем между полиуретановой системой и основой возникает чрезвычайно долговечное соединение.

Подобную технологию первоначально использовали лишь применительно к полиэфируретанам на основе сложных полиэфиров, поскольку остывание полиэфируретанов на основе простых полиэфиров не сопровождается достаточно полным затвердеванием расплавленной массы, и, кроме того, полиэфируретаны на основе простых полиэфиров обладают чрезвычайно низкой общей адгезией, прежде всего низкой начальной адгезией, например, к текстильным материалам.

Подвергаемые термообработке ламинированные материалы из более дешевых пенополиэфируретанов на основе простых полиэфиров впервые были описаны в патенте США US 3205120. Согласно этой публикации для синтеза указанных пенополиэфируретанов наряду с обычным простым полиэфиром используют небольшое количество низкомолекулярного полиола, выбранного из группы, включающей полиоксиалкиленполиолы, гидроксиалифатические эфиры фосфорсодержащей кислоты и содержащие гидроксильные группы натуральные масла.

В патенте США US 3497416 описаны ламинированные материалы из пенополиэфирполиуретанов с замкнутыми порами на основе простых полиэфиров. Пенопласт содержит продукт реакции простого полиэфирполиола и полиизоцианата, который получают путем взаимодействия дипропиленгликоля или дибутиленгликоля с избытком ароматического полиизоцианата. В публикации описаны многочисленные технологические проблемы, обусловленные высокой реакционной способностью простых полиэфирполиолов.

В патенте США US 3131105 предложен метод изготовления ламинированных структур, в соответствии с которым на поверхность пенополиуретана наносят покрытие, содержащее воспламеняющееся вещество, затем воспламеняют указанное покрытие, и на пластифицированную поверхность под давлением наносят слой подлежащего соединению с нею материала. Подобный метод можно использовать применительно к пенополиэфируретанам обоих указанных выше типов. Однако в цитируемой публикации не сообщается о введении в пенопласты добавок.

В патентах США US 3142650 и 3142651 описано получение полиуретана с использованием в качестве исходных соединений содержащих гидроксильные группы эфиров фосфористой кислоты, например, таких как трис-полипропиленгликольфосфит. В указанных публикациях не сообщается об изготовлении ламинированных материалов на основе пенополиуретана пламенным методом.

В соответствии с немецким патентом DE 4236767 с целью повышения пригодности пенополиэфируретана на основе простого полиэфира для переработки методом пламенного каширования к нему предложено добавлять порошкообразный пенополиэфируретан на основе сложного полиэфира. Недостатком цитируемого изобретения является снижение гидролитической устойчивости по мере увеличения содержания сложного полиэфир-полиола.

В патенте США US 4135042 описано использование в пенополиуретанах, содержащих галогенированные добавки на основе полиэфиров фосфорной кислоты, фосфитов в качестве огнезащитных средств. В цитируемой публикации также не сообщается об изготовлении ламинированных материалов на основе пенополиуретана пламенным методом.

Согласно патенту США US 5900087 использование линейных диолов должно обеспечивать повышение термопластичности пенополиэфируретанов на основе простых полиэфиров, а, следовательно, обратимость плавления этих полимеров. Однако из литературы известно, что соединение пенопласта с основой образуется лишь при температурах, существенно превышающих температуру, необходимую только для деформирования пенопласта, обусловленного его термопластичностью (K.F.Hager, M.B.Brodbeck, Journal of Cellular Plastics, 1968).

В международной заявке WO 2009017973 А1 сообщается о добавлении полиолов на основе натурального масла (NOPs), целью которого является повышение способности пенопластов к пламенному ламинированию. Однако в NOPs присутствует определенные количества сложных полиэфирполиолов, в связи с чем добавление NOPs способствует снижению гидролитической устойчивости соответствующих пенопластов. Поскольку NOPs являются природными продуктами, их технологические свойства подвержены известным колебаниям. При этом часто возникают проблемы, обусловленные несовместимостью разных полиолов, в связи с чем приходится прибегать к введению дополнительных добавок, например, таких как эмульгаторы. Наряду с этим NOPs зачастую придают пенопластам характерный нежелательный запах.

В европейском патенте ЕР 0189644 описана пригодная для пламенного ламинирования полиуретановая композиция, содержащая по меньшей мере одну фосфорорганическую добавку, которая способна повышать пригодность указанной композиции для ламинирования. В качестве фосфор-органического соединения используют органофосфиты, органофосфонаты и органофосфаты. Однако использование фосфорорганических соединений также приводит к снижению гидролитической стойкости.

Общей особенностью всех указанных выше способов уровня техники является возможность получения пенопластов на основе простых полиэфиров, которые обладают более или менее высокой пригодностью для ламинирования. Однако в отличие от пенопластов на основе сложных полиэфиров использование указанных выше добавок не позволяет обеспечить надлежащую адгезию, прежде всего начальную адгезию. В цитированных выше публикациях не уделяется также должного внимания проблеме оптимизации выбросов соответствующих добавок в окружающую среду.

Кроме того, в случае использования добавок на основе фосфорных соединений приходится идти на снижение гидролитической устойчивости соответствующих пенопластов.

С учетом вышеизложенного в основу изобретения была положена задача предложить пригодные для горячего склеивания альтернативные добавки, которые не обладают недостатками, присущими добавкам рассмотренного выше уровня техники. Прежде всего необходимо предложить добавку, которая обладает максимальной устойчивостью к гидролизу, оказывает минимальное воздействие на окружающую среду, не содержит галогенов и незначительно дымит при выполнении горячего склеивания. При этом соединение между пенопластом и основой должно образовываться уже через несколько минут, причем по истечении промежутка времени, составляющего от одно часа до нескольких часов, прочность указанного соединения должна по меньшей мере соответствовать прочности когезионных связей в пенопласте или предпочтительно превышать ее. Кроме того, для исключения негативного воздействия горячего склеивания, например, на комфортабельность мебельных или автомобильных сидений твердость поверхности пенопласта предпочтительно не должна возрастать.

Было обнаружено, что указанная задача решается с помощью представленной в формуле изобретении композиции.

Таким образом, объектом изобретения является композиция, пригодная для получения пригодных для горячего склеивания полиуретановых систем, которые отличаются тем, что в пересчете на общую композицию они содержат от 1 до 15 мас.%, предпочтительно от 2,5 до 10 мас.%, особенно предпочтительно от 4,5 до 8,5 мас.% смеси добавок по п. 1 формулы изобретения, которая включает по меньшей мере одно фосфорорганическое соединение или комбинацию фосфорорганического соединения по меньшей мере с одним соединением формулы (X) по меньшей мере с двумя функциональными группами, способными взаимодействовать с изоцианатными группами (то есть с функциональными группами, реакционноспособными по отношению к изоцианатам).

Кроме того, объектом изобретения является полиуретановая система, прежде всего пенополиуретан, которая может быть получена путем вспенивания предлагаемой в изобретении композиции.

Объектом изобретения является также ламинированная структура, которая содержит предлагаемую в изобретении полиуретановую систему, соединенную с основой путем горячего склеивания, а также способ изготовления указанной ламинированной структуры.

Преимущество предлагаемых в изобретении композиций состоит в том, что благодаря присутствующим в них добавкам значительно возрастает гидролитическая устойчивость и начальная адгезия соответствующих пенопластов по сравнению с пенопластами, получаемыми в отсутствие подобных добавок (сшивающих агентов), причем между полиуретановой системой и основой после кратковременного прижима возникают чрезвычайно стабильные связи, прочность которых прежде всего превышает прочность когезионных связей пенопласта. Благодаря присутствию в смеси добавок предпочтительно преобладающего предлагаемого в изобретении количества соединения формулы (X) по меньшей мере с двумя функциональными группами, реакционноспособными по отношению к изоцианатными группами, в комбинации с фосфорорганическим соединением может быть сведено к минимуму происходящее при нагревании дымообразование.

В соответствии с изобретением под горячим склеиванием подразумевают пламенное, горячее или инфракрасное ламинирование или каширование, ультразвуковое или иное высокочастотное склеивание, а также сварку.

Ниже приведены примеры предлагаемых в изобретении композиций и самих пенополиуретанов, а также их применения, которые не ограничивают объема изобретения. Приведенные ниже варианты, общие формулы и классы соединений относятся как к общим, так и к любым отдельным вариантам или группам соединений, которые могут быть получены согласно изобретению. Содержание цитируемых в описании документов следует считать неотъемлемой ссылкой изобретения. Приведенные ниже количественные данные при отсутствии особых указаний выражены в массовых процентах.

Предлагаемые в изобретении композиции, которые пригодны, соответственно используют для получения пригодных для горячего склеивания полиуретановых систем, отличаются тем, что они содержат от 0,1 до 20 мас.%, предпочтительно от 1 до 10 мас. %, предпочтительно от 2,5 до 8,5 мас.%, особенно предпочтительно от 4,5 до 5,5 мас.% (в пересчете на общую композицию) смеси добавок, которая включает по меньшей мере одно фосфорорганическое соединение (I), выбранное из группы, включающей:

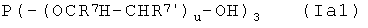

соединение формулы (Ia)

в которой

m, n и р соответственно одинаковые или разные и означают число, большее или равное 1, предпочтительно число от 2 до 30, предпочтительно от 2,5 до 10, предпочтительно от 2,5 до 4,

q означает число, большее или равное 1, предпочтительно число от 1 до 5, предпочтительно от 1 до 3, прежде всего 1, и

R1, R1', R2, R2', R3 и R3' соответственно одинаковые или разные и означают водород или алкил, прежде всего метил или фенил, предпочтительно водород или метил, особенно предпочтительно водород, причем может быть предпочтительным, если остатки R1, R2 и R3 соответственно означают водород, в то время как остатки R1', R2' и R3' соответственно означают метил или водород,

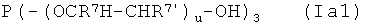

соединение формулы (Ib)

в которой

r одинаковые или разные и предпочтительно означают число, большее или равное 1, предпочтительно число от 2 до 30, предпочтительно от 2,5 до 10, особенно предпочтительно от 2,5 до 4,

s одинаковые или разные, предпочтительно одинаковые, и означают ноль или число, большее или равное 1, предпочтительно число от 2 до 30, предпочтительно от 2,5 до 10, особенно предпочтительно от 2,5 до 4,

t означает число, большее или равное 1, предпочтительно число от 1 до 5, предпочтительно от 1 до 3, прежде всего 1,

R4, R4', R5 и R5' соответственно одинаковые или разные и означают водород или алкил, прежде всего метил или фенил, предпочтительно водород или метил, особенно предпочтительно водород, причем может быть предпочтительным, если остатки R4 и R5 соответственно означают водород, в то время как остатки R4' и R5' соответственно означают метил или водород,

R означает водород, алкил предпочтительно с 1-5 атомами углерода, предпочтительно с одним или двумя атомами углерода, прежде всего метил, фенил, R" или R'", предпочтительно метил,

причем сумма r+s означает число от 4 до 60, предпочтительно от 5 до 20, предпочтительно от 5 до 8,

и соединение формулы (Ic)

в которой

r, s, t, R4, R5, R4', R5', R" и R'" такие, как указано для соединений формулы (Ib), и

R6 означает группировку формулы -(СН2)о-ОН, в которой о означает число от 1 до 5, предпочтительно от 1 до 2, особенно предпочтительно 1,

причем сумма r+s означает число предпочтительно от 4 до 60, предпочтительно от 5 до 20 и особенно предпочтительно от 5 до 8,

а также по меньшей мере одно соединение (X) по меньшей мере с двумя функциональными группами, способными взаимодействовать с изоцианатными группами, эквивалентная масса которого составляет менее 400 г/моль,

или которая состоит из одного или нескольких соединений формулы (Ic).

Предлагаемая в изобретении композиция предпочтительно содержит смесь добавок, которая является смесью одного или нескольких соединений формулы (X) с одним или несколькими фосфорорганическими соединениями формулы (I).

Структурные элементы в молекуле соединений формул (Iа)-(Iс), снабженные индексами m, n, p, q, r, s и t, могут быть одинаковыми (простые гомополиэфиры) или разными. Может быть предпочтительным, если в молекуле соединения той или иной из указанных формул содержатся одинаковые структурные элементы, предпочтительно состоящие только из этиленоксидных или только из пропиленоксидных структурных единиц, или структурные элементы всех соединений указанных формул при их усреднении по числу предпочтительно содержат только этиленоксидные или только пропиленоксидные структурные единицы.

Предпочтительными представителями фосфорорганических соединений формулы (Iа) являются соединения формулы (Iа1):

в которой

u одинаковые или разные, предпочтительно одинаковые, и означают число от 2 до 30, предпочтительно от 2,5 до 10, предпочтительно от 2,5 до 4, и,

R7 и R7' одинаковые или разные и означают водород, метил или фенил, предпочтительно водород или метил, особенно предпочтительно водород, причем R7 прежде всего предпочтительно означает водород, в то время как R7' означает водород или метил.

В предпочтительных фосфорорганических соединениях формулы (Ib) t означает 1 и/или R означает метил. В предпочтительных фосфорорганических соединениях формулы (Ic) t означает 1 и/или R6 означает группировку формулы -(СН2)о-ОН, в которой о означает 1.

В случае, если речь идет о смесях фосфорорганических соединений указанных формул, под индексам m, n, о, р и q подразумевают соответствующие средечисловые значения.

Фосфорорганические соединения формулы (I) могут быть синтезированы, например, как указано в Houben-Weyl, "Methoden der organischen Chemie", том XII/2, 4-е издание, cc. 21, 69, 143 и следующие, 336. Другие пригодные методы получения указанных соединений описаны, например, в J.P.H.Verheyden, J.G.Moffatt, J. Org. Chem., 35, 1970, с.2319. Содержание фосфорорганических соединений формулы (Ic) в смеси добавок предпочтительно может составлять от 1 до 100 мас.%, предпочтительно от 5 до 50 мас.%, особенно предпочтительно от 10 до 30 мас.%, особенно предпочтительно от 15 до 25 мас.%.

Содержание фосфорорганических соединений формул (1а) и (1b) в смеси добавок предпочтительно может составлять от 1 до 99 мас.%, предпочтительно от 5 до 50 мас.%, особенно предпочтительно от 10 до 30 мас.%, особенно предпочтительно от 15 до 25 мас.%.

Фосфорорганическим компонентом может являться содержащий гидроксильные группы органофосфит, органофосфонат или органофосфат, в то время как под соединениями формулы (X) (сшивающими агентами, соответственно наполнителями) подразумевают реакционноспособные по отношению к изоцианатам полифункциональные соединения.

Прежде всего благодаря использованию предпочтительной комбинации фосфорорганического соединения формулы (I) и соединения формулы (X) неожиданно достигают синергического эффекта. Использование одинакового количества только соединения формулы (X) или только фосфорорганических соединений формулы (I) (за исключением соединений формулы (Ic)) не позволяет получать пенопласты с такой же или более высокой начальной адгезией и соответствующей устойчивостью к гидролизу, как в случае использования предпочтительной комбинации указанных компонентов. Особенно значительный синергический эффект может быть достигнут благодаря присутствию в смеси добавок соединений формулы (Ic). Замена части соединений формулы (I) соединением формулы (X) позволяет при одинаковых или даже улучшенных рабочих характеристиках пенопласта повысить его гидролитическую устойчивость.

В качестве пригодной для горячего склеивания добавки предлагаемая в изобретении композиция может содержать только соединения формулы (Iс) или в предпочтительном варианте смеси соединений формулы (Iс) с одним или несколькими соединениями формулы (X).

В качестве соединений формулы (X) в предлагаемой в изобретении композиции можно использовать любые соединения, которые содержат по меньшей мере две, предпочтительно две или три группы, обладающие реакционной способностью по отношению к изоцианатным группам. Пригодными реакционноспособными группами предпочтительно могут быть гидроксильные и/или аминогруппы, предпочтительно первичные или вторичные аминогруппы. При этом эквивалентная масса, под которой подразумевают отношение среднечисловой молекулярной массы к функциональности, не должна превышать 400 г/моль, предпочтительно 200 г/моль, особенно предпочтительно 150 г/моль. В качестве соединений формулы (X) можно использовать, например, бифункциональные соединения, такие как бисфенол А или простые полиэфирполиолы на основе бисфенола А и этиленоксида или пропиленоксида. Кроме того, в качестве соединений формулы (X) можно использовать сшивающие агенты, обладающие более высокой функциональностью, например, трифункциональные соединения, в частности, такие как глицерин или простые полиэфирполиолы на основе глицерина и этиленоксида или пропиленоксида, а также (ди)пентаэритрит или простые полиэфирполиолы на основе (ди)пентаэритрита и этиленоксида или пропиленоксида. В качестве соединений формулы (X) используют сшивающие агенты, соответственно наполнители, в общем случае выбранные из группы, включающей диэтаноламин, триэтаноламин, диизопропиламин, этиленгликоль, глицерин, триметилолпропан, сорбит, эритрит, сахарозу, бутандиол, изомеры фенилендиамин, пентаэритрит, 2,4,6-триаминотолуол, изофорондиамин, диэтилтолилендиамин, этаноламин, гидразин, бисфенол-А, низкомолекулярные аддукты оксалкиленов, прежде всего аддукты этиленоксида и полифункциональных аминов, полифункциональные спирты, аминоспирты, оксиамины и смеси указанных соединений. Предпочтительные смеси добавок включают по меньшей мере одно соединение формулы (X), которое содержит этиленоксидные структурные единицы.

В качестве соединений формулы (X) смесь добавок предпочтительно содержит простые полиэфиры на основе глицерина со средним числом присутствующих в них алкиленоксидных, прежде всего этиленоксидных структурных единиц, предпочтительно составляющим от 8 до 15, предпочтительно от 9 до 12, и/или этоксилированный бисфенол А со средним числом присутствующих в нем этиленоксидных структурных единиц, предпочтительно составляющим от 5 до 7, предпочтительно 6. Пригодными простыми полиэфирами на основе глицерина являются, например, продукты, выпускаемые под торговым названием VORALUX® HF-501 (фирма Dow Chemical), ARCOL® LG-168 (фирма Bayer) или VORANOL® CP 4702 (фирма Dow Chemical). Этоксилированный бисфенол А может быть поставлен, например, фирмой Sigma-Aldrich.

Смесь добавок, присутствующая в предлагаемых в изобретении композициях, предпочтительно содержит от 1 до 51 мас.ч. соединений формулы (I), прежде всего соединений формул (Ia), (Ib) и/или (Ic) или их смесей, и от 49 до 99 мас.ч. соединений формулы (X), предпочтительно от 10 до 25 мас.ч. соединений формул (Ia)-(Ic) или их смесей и от 75 до 90 мас.ч. соединений формулы (X), или предпочтительно от 15 до 25 мас.ч. соединений формул (Ib)-(Ic) или их смесей и от 75 до 85 мас.ч. соединений формулы (X).

Предлагаемая в изобретении композиция может содержать любые другие компоненты, пригодные для получения полиуретановых систем, прежде всего пенополиуретанов. Помимо смеси добавок предлагаемые в изобретении композиции прежде всего предпочтительно содержат по меньшей мере один изоцианатный компонент и по меньшей мере один полиольный компонент, а также при необходимости один или несколько порообразователей и при необходимости один или несколько катализаторов синтеза уретана и/или изоцианурата.

Обычные композиции, пригодные для получения полиуретановых систем, прежде всего пенопластов, в качестве изоцианатного компонента содержат один или несколько органических изоцианатов с двумя или более изоцианатными функциональными группами, в качестве полиольного компонента один или несколько полиолов с двумя или более реакционноспособными по отношению к изоцианатам группами, при необходимости катализаторы взаимодействия изоцианата с полиолом и/или водой и/или катализаторы тримеризации изоцианата, воду, при необходимости физический порообразователь, при необходимости огнезащитное средство и при необходимости другие добавки.

Пригодными изоцианатами в соответствии с изобретением предпочтительно являются любые полифункциональные органические изоцианаты, например, такие как 4,4'-дифенилметандиизоцианат (МДИ), толуолдиизоцианат, гексаметилендиизоцианат и изофорондиизоцианат. Особенно пригодной является смесь 4,4'-дифенилметандиизоцианата с его высшими конденсированными аналогами, средняя функциональность которой находится в интервале от 2 до 4, известная под названием «полимерный МДИ» (сырой МДИ), а также различные изомеры толуолдиизоцианата в чистом виде или в виде смеси.

В качестве полиольных компонентов предпочтительно используют полиолы, эквивалентая масса (отношение среднечисловой молекулярной массы к функциональности) которых составляет более 400 г/моль, предпочтительно более 500 г/моль, особенно предпочтительно более 750 г/моль. Предпочтительно используемыми полиольными компонентами являются соединения, среднечисловой молекулярной массе которых соответствует интервал от 1000 до 8000 г/моль, предпочтительно от 1500 до 6000 г/моль.

Пригодными прежде всего являются полиолы, которые содержат по меньшей мере 2, предпочтительно от 2 до 8, предпочтительно от 3 до 5 атомов водорода, реакционноспособных по отношению к изоцианатным группам. Предпочтительно используют простые полиэсрирполиолы. Подобные полиолы могут быть получены известными методами, например путем анионной полимеризации алкиленоксидов, осуществляемой в присутствии гидроксидов или алкоголятов щелочных металлов в качестве катализаторов и при добавлении по меньшей мере одного стартового соединения, содержащего от 2 до 3 реакционноспособных атома водорода, путем катионной полимеризации алкиленоксидов, осуществляемой в присутствии кислот Льюиса, например, таких как пентахлорид сурьмы или борфторидэфират, или путем катализа двойными металлоцианидами. Алкиленовый остаток пригодных алкиленоксидов предпочтительно содержит от 2 до 4 атомов углерода. Примерами пригодных алкиленоксидов являются этиленоксид, 1,2-пропиленоксид, тетрагидрофуран, 1,3-пропиленоксид, 1,2-бутиленоксид и 2,3-бутиленоксид. Предпочтительно используют этиленоксид и/или 1,2-пропиленоксид. Алкиленоксиды можно использовать по отдельности, поочередно или в виде смесей. В качестве стартовых соединений можно использовать, например, воду, а также двухатомные или трехатомные спирты, такие как этиленгликоль, пропандиол-1,2, пропанди-ол-1,3, диэтиленгликоль, дипропиленгликоль, глицерин, триметилолпропан и другие. В качестве стартовых соединений можно использовать также полифункциональные полиолы, например, такие как сахара. Предпочтительно используемыми простыми полиэфирполиолами являются полиоксипропиленполиоксиэтиленполиолы с функциональностью предпочтительно от 2 до 8 и среднечисловой молекулярной массой в интервале от 1000 до 8000 г/моль, предпочтительно от 1200 до 3500 г/моль. Другие полиолы известны специалистам и приведены, например, в европейской заявке на патент ЕР-А-0380993 или заявке США на патент US-A-3346557, описания которых в полном объеме следует считать соответствующими ссылками.

Для получения формуемых и высокоэластичных пенопластов предпочтительно используют бифункциональные и/или трифункциональные неполные полиэфиры с первичными гидроксильными группами, прежде всего неполные полиэфиры с этиленоксидным блоком на конце цепи или неполные полиэфиры только на основе этиленоксида.

Для получения мягких блочных пенопластов предпочтительно используют бифункциональные и/или трифункциональные неполные полиэфиры со вторичными гидроксильными группами, прежде всего неполные полиэфиры с пропиленоксидным или статистическим пропиленоксидным/этиленоксидным блоком на конце цепи или неполные полиэфиры только на основе пропиленоксида.

Пригодными сложными полиэфирполиолами являются полимеры, получаемые из сложных эфиров многоосновных карбоновых кислот, которые могут являться либо алифатическими (например, адипиновая кислота), либо ароматическими (например, фталевая или терефталевая кислота) кислотами, и многоатомных спиртов (в большинстве случае гликолей).

Пригодный изоцианатный показатель композиции (отношение изоцианата к полиолу) находится в интервале от 10 до 1000, предпочтительно от 80 до 350, причем изоцианатному показателю 100 соответствует молярное отношение реакционноспособных изоцианатных групп к реакционноспособным гидроксильным группам 1:1.

Пригодными катализаторами в соответствии с изобретением являются вещества, которые катализируют реакцию гелеообразования (взаимодействие изоцианата с полиолом), реакцию порообразования (взаимодействие изоцианата с водой) или димеризацию, соответственно тримеризацию изоцианата. Типичными примерами пригодных катализаторов являются амины, такие как триэтиламин, диметилциклогексиламин, тетраметилэтилендиамин, тетраметилгександиамин, пентаметилдиэтилентриамин, пентаметилдипропилентриамин, триэтилендиамин, диметилпиперазин, 1,2-диметилимидазол, N-этилморфолин, трис(диметиламинопропил)гексагидро-1,3,5-триазин, диметиламиноэтанол, диметиламиноэтоксиэтанол или бис(диметиламиноэтиловый) эфир, соединения олова, такие как дибутилоловодилаурат или октоат олова, и соли калия, такие как ацетат калия.

Пригодные используемые количества катализатора зависят от его типа и обычно составляют от 0,05 до 5 мас.ч. на 100 мас.ч. полиола, соответственно от 0,1 до 10 мас.ч. на 100 мас.ч. полиола (в случае солей калия).

Пригодные количества воды в соответствии с изобретением зависят от того, используют ли помимо воды дополнительные физические порообразователи. При использовании для формирования пор пенопласта только воды ее типичное содержание составляет от 1 до 20 мас.ч. на 100 мас.ч., тогда как при дополнительном введении в композицию другого порообразователя используемое количество воды сокращают до значений, обычно находящихся в интервале от 0,1 до 5 мас.ч. на 100 мас.ч. В случае получения пенопластов, обладающих высокой объемной массой, предпочтительно не используют ни воду, ни дополнительный порообразователь.

Пригодными физическими порообразователями в соответствии с изобретением являются газы, например сжиженный диоксид углерода, легколетучие жидкости, например углеводороды с четырьмя или пятью атомами углерода, предпочтительно циклопентан, изопентан или н-пентан, фторированные углеводороды, предпочтительно продукты HFC 245fa, HFC 134а или HFC 365mfc, фторхлоруглеводороды, предпочтительно продукт HCFC 141 b, кислородсодержащие соединения, такие как метилформиат или диметоксиметан, а также хлорированные углеводороды, предпочтительно дихлорметан или 1,2-дихлорэтан. Кроме того, пригодными физическими порообразователями являются кетоны (например, ацетон) или альдегиды (например, метилаль).

Помимо воды и при необходимости физических порообразователей можно использовать также химические порообразователи, например, такие как муравьиная кислота или карбонаты, взаимодействие которых с изоцианатами сопровождается газовыделением.

Пригодными огнезащитными средствами в соответствии с изобретением предпочтительно являются жидкие органические фосфорные соединения, такие как не содержащие галогенов органические фосфаты, например триэтилфосфат, галогенированные фосфаты, например трис(1-хлор-2-пропил)фосфат или трис(2-хлорэтил)фосфат, органические фосфонаты, например, диметилметанфосфонат или диметилпропанфосфонат, а также твердые вещества, например, такие как аммонийполифосфат или красный фосфор. Кроме того, пригодными огнезащитными средствами являются галогенированные соединения, например галогенированные полиолы, а также твердые вещества, такие как пористый графит или меламин.

Предлагаемая в изобретении полиуретановая система, соответственно предлагаемый в изобретении пенополиуретан, могут быть получены путем переработки, соответственно вспенивания предлагаемой в изобретении композиции. Предпочтительные предлагаемые в изобретении полиуретановые системы или пенополиуретаны содержат от 0,05 до 10 мас.%, предпочтительно от 0,1 до 5 мас.%, особенно предпочтительно от 0,5 до 2 мас.% фосфорорганических соединений формулы (I), соответственно прореагировавших фосфорорганических соединений формулы (I), в пересчете на систему, соответственно пенопласт. Содержание фосфора может быть легко определено путем расчета, выполняемого на основании молекулярной массы используемых фосфорных соединений. В связи с этим полиуретановые системы, соответственно пенополиуретаны с предпочтительным содержанием фосфора, которое может быть вычислено по указанным выше используемым количествам фосфорорганических соединений, также являются объектом изобретения.

Переработку композиции в полиуретановые системы, прежде всего пенополиуретаны, можно осуществлять любым известным специалистам методом, например ручным перемешиванием или предпочтительно посредством вспенивающих устройств высокого давления. Переработку можно выполнять как в непрерывном режиме (например, в случае производства формовых пенопластов, холодильников и панелей), так и периодическим методом (например, в случае производства изоляционных плит, комбинированных с металлом конструкционных элементов или блоков или при торкретировании).

Предлагаемая в изобретении ламинированная структура содержит соединенную с основой путем горячего склеивания полиуретановую систему, прежде всего пенополиуретан, или состоит из соединенной с основой путем горячего склеивания полиуретановой системы, прежде всего пенополиуретана. При этом основой может являться, например, ткань, нетканый материал или войлок, природные или синтетические волокна, например, такие как хлопок, шерсть, шелк, полотно, джут, сизаль, нейлон, полиэфир, полиакрилонитрил или вискоза, полиуретановый спандекс, синтетическая пленка, изготовленная, например, с использованием поливинилхлорида, полиэтилена, полипропилена или полистирола, металл, древесина или комбинированный материал.

Предлагаемая в изобретении ламинированная структура может быть изготовлена предлагаемым в изобретении способом изготовления ламинированной структуры, который отличается тем, что предлагаемую в изобретении полиуретановую систему, прежде всего предлагаемый в изобретении пенополиуретан, соединяют с основой путем горячего склеивания.

Изобретение более подробно поясняется с помощью прилагаемых к описанию чертежей (фиг.1-3), на которых графически представлены результаты приведенных ниже примеров, не ограничивающих объема изобретения.

На фиг.1 показана зависимость усилия отслаивания основы от пенополиуретана от концентрации различных чистых фосфорных соединений формул (Ia)-(Ic) для примеров 1-15 по истечении 1 ч ламинирования. Из приведенных на фиг.1 данных видно, что усилие отслаивания достигает максимального значения в случае использования 5 мас.ч. предлагаемого в изобретении соединения формулы (Ic). По сравнению с соединениями формул (Ia) и (Ib) в случае использования соединения формулы (Ic) достигают также гораздо более высокой адгезии при значительно меньших используемых количествах добавки. Ламинаты с чрезвычайно высокой адгезией получают также при 60-минутном ламинировании в случае использования всего 3 мас.ч. соединения формулы (Ic). При этом усилие, необходимое для отслаивания пенопласта от основы, составляет около 9 Н.

На фиг.2 сравнивается начальная адгезия для ламинатов с одинаковыми количествами (5 мас.ч.) соединений формул (Iа)-(Iс) соответственно при использовании сшивающих агентов и сокращенном содержании фосфорорганического соединения.

Добавление сшивающего агента формулы (X) прежде всего в случае использования фосфорорганических соединений формул (Ib) и (Iс) обусловливает значительное повышение начальной адгезии, что в особенности относится к 5- и 10-минутному ламинированию, причем подобный эффект наблюдают несмотря на сокращение количества указанных фосфорорганических соединений на 80 мас.%. В случае использования синергической смеси g), состоящей из соединения формулы (Iс) и, например, этоксилированного бисфенола-А, по истечении 30-минутного ламинирования наблюдают более высокую адгезию по сравнению с пенопластом на основе сложного полиэфира.

На фиг.3 показано усилие отслаивания основы от пенополиуретана в зависимости от времени ламинирования для различных композиций, содержащих соединение формулы (Iс). Как видно из представленных на фиг.3 данных, при использовании всего 1 мас.ч. соединения формулы (Iс) достигают значительно более низкой конечной прочности ламината, чем при использовании 5 мас.ч. этого соединения или при добавлении 5 мас.ч. синергической смеси (f) или (g), содержащей незначительное количество этого соединения. Вместе с тем адгезия, достигаемая в случае использования 5 мас.ч. соединения (Iс), весьма близка адгезии, достигаемой при добавлении аналогичного количества указанной смеси. По истечении примерно 60 мин ламинирования происходит растрескивание пенопласта из примеров 11 и 37, в то время как в случае ламината из примера 41 для отслаивания пенопласта от текстильной основы требуется чрезвычайно большое усилие (12 Н), что обусловлено отличной адгезией слоев.

Приведенные ниже примеры служат для пояснения изобретения и не ограничивают его объема.

Примеры

Получение пенополиуретанов

Для получения пенополиуретанов использовали следующую композицию: 100 мас.ч. простого полиэфирполиола с этиленоксидными (ЭО) и пропи-леноксидными (ПО) структурными единицами (гидроксильное число 47 мг КОН/г, от 11 до 12 мас.% ЭО в пересчете на сумму ЭО и ПО), 3 мас.ч. воды, 0,8 мас.ч. продукта TEGOSTAB® В 8228 (силиконового стабилизатора фирмы ТП. Goldschmidt AG), 0,15 мас.ч. продукта TEGOAMIN® B-75 (третичного амина фирмы Evonik Goldschmidt GmbH), варьируемое количество толуолдиизоцианата Т 80 (изоцианатный показатель 105), варьируемое количество продукта KOSMOS® 29 (октоата олова фирма Evonik Goldschmidt GmbH) и варьируемое количество соответствующей огнезащитной добавки.

Для вспенивания использовали 200 г полиола с соответствующим пересчетом количества других компонентов рецептуры. В табл. 1 приведены типы и количества варьируемых компонентов рецептур пенопластов из примеров 1-43.

С целью вспенивания полиол, воду, амин, катализатор, огнезащитную добавку и силиконовый стабилизатор тщательно перемешивали посредством мешалки. После добавления изоцианата компоненты перемешивали в течение 7 с при скорости вращения мешалки 3000 об/мин. Полученную смесь выливали в облицованный бумагой деревянный лоток (площадь основания 17 см × 17 см). Образовавшийся пенопласт после однодневной выдержки разрезали на крупные пластины шириной 4,3 см, длиной 14 см и высотой 1 см.

Способы синтеза используемых фосфорорганических соединений подробно описаны в Houben-Weyl "Methoden der organischen Chemie", том XII/2, 4-e издание, с.21, 69, 143 и следующие, 336. Другие стадии синтеза приведены в J.P.H.Verheyden, J.G.Moffatt; J. Org. Chem., 35, 1970, с.2319.

Пламенное каширование выполняли в лабораторных условиях описанным ниже ручным методом.

Образец пенопласта помещали на огнестойкую каретку, которую нажатием соответствующей клавиши приводили в движение посредством сжатого воздуха, пропуская через пламя горелки со скоростью 7 см/с. В качестве горелки использовали работающую на бутане стандартную горелку для обогрева кемпингов. Наклоненное вниз сопло горелки находилось на расстоянии 6 см от пенопласта. Расход бутана устанавливали таким образом, чтобы иметь голубое пламя. После пропускания пенопласта через пламя горелки на его поверхность накладывали выкроенный надлежащим образом кусок текстильного материала. Кашированный пенопласт помещали между двумя керамическими плитками, сжимали с небольшим постоянным усилием с помощью подставки, а затем выдерживали в течение времени ламинирования, варьируемого в интервале от 5 мин до 24 ч.

Прочность склеивания (усилие отслаивания) измеряли согласно DIN EN ISO 8067, 07/1995, при скорости отслаивания 100 мм/мин.

Ламинирование пенопласта каждого типа выполняли четырежды, в каждом случае определяя прочность склеивания. В табл. 2 приведены соответствующие средние значения из четырех измерений.

Результаты определения прочности склеивания пенопластов приведены в табл. 2.

Определение гидролитической устойчивости

Гидролитическую устойчивость оценивали, используя приведенную в стандарте ASTM D 1564-71 методику испытаний. Условия испытания соответствовали пункту 5.1.2 указанного стандарта. Для пенопласта каждого типа трижды выполняли циклы нагревания и сушки, после чего измеряли относительное снижение вызывающей деформацию нагрузки (показателя CLD).

Результаты оценки гидролитической устойчивости приведены в табл. 3.

Из приведенных в табл. 3 данных следует, что использование смеси добавок приводит к однозначному росту устойчивости пенопластов к гидролизу. Гидролитическая устойчивость образцов из примеров 19, 25, 31 и 38, оцениваемая по относительному уменьшению нагрузки, вызывающей деформацию 40%, составляет от 37 до 42%, то есть близка к значению, характерному для не содержащего добавок обычного пенополиуретана на основе простого полиэфирполиола (36%). В отличие от этого относительное уменьшение нагрузки как для пенополиуретана на основе сложного полиэфирполиола, так и для пенопластов из примеров 1, 6 и 11 по порядку величину составляет 55%, а, следовательно, примерно на 20% выше по сравнению с пенопластами, содержащими оптимизированную смесь добавок.

Реферат

Изобретение относится к композиции, которая пригодна для получения пригодных для горячего склеивания полиуретановых систем. Композиция дополнительно содержит от 0,1 до 20 мас.% смеси добавок в пересчете на общую композицию. Смесь добавок включает по меньшей мере одно фосфорорганическое соединение, а также по меньшей мере одно соединение по меньшей мере с двумя функциональными группами, способными взаимодействовать с изоцианатными группами, эквивалентная масса которого составляет менее 400 г/моль, где в качестве указанного соединения используют простой полиэфир на основе глицерина и/или этоксилированный бисфенол А. Описано также применение композиции для изготовления ламинированных структур, а также сама ламинированная структура. Технический результат - устойчивость к гидролизу не содержащей галогенов добавки, незначительное дымление при выполнении горячего склеивания, образование прочного соединения между пенопластом и основой в результате горячего склеивания. 6 н. и 5 з.п. ф-лы, 3 ил., 3 табл., 43 пр.

Формула

соединение формулы (Ia1)

в которой

u одинаковые или разные и означают число от 2 до 30, и

R7 и R7' одинаковые или разные и означают водород или метил,

соединение формулы (Ib)

в которой

r одинаковые или разные и означают число, большее или равное 1,

s одинаковые или разные и означают ноль или число, большее или равное 1,

t означает число, равное 1,

R4, R4′, R5 и R5′ соответственно одинаковые или разные и означают водород, алкил или фенил,

R означает метил,

причем сумма r+s означает число от 4 до 60,

и соединение формулы (Ic)

в которой

r, s, t, R4, R5, R4′, R5′, R″ и R′′′ такие, как указано выше для соединений формулы (Ib), и

R6 означает группировку формулы -(CH2)o-OH, в которой о означает число 1,

а также по меньшей мере одно соединение (X) по меньшей мере с двумя функциональными группами, способными взаимодействовать с изоцианатными группами, эквивалентная масса которого составляет менее 400 г/моль,

или которая состоит из одного или нескольких соединений формулы (Ic),

а смесь добавок в качестве соединения (X) включает простой полиэфир на основе глицерина и/или этоксилированный бисфенол A.

Комментарии