Пенополиуретан - RU2462482C2

Код документа: RU2462482C2

Чертежи

Описание

Настоящее изобретение относится к полиуретановому пенопласту (пенополиуретану).

Способы получения эластичного полиуретанового пенопласта с открытыми порами известны в данной области и охвачены, например, на страницах 161-233 пособия по полиуретану: Polyurethane Handbook, под редакцией доктора Guenter Oertel, Hanser Publishers.

Традиционно, эластичный полиуретановый пенопласт может быть изготовлен путем реакционного взаимодействия полиола с многофункциональным изоцианатом таким образом, что группы NCO и OH образуют уретановые связи-звенья посредством реакции присоединения, и полиуретан вспенивают диоксидом углерода, вырабатываемым insitu посредством реакции изоцианата с водой. Этот традиционный процесс может быть осуществлен как так называемый «одностадийный» процесс, в ходе которого полиол, изоцианат и воду смешивают вместе таким образом, что полиуретан образуется и вспенивается в одной стадии.

Реакция изоцианата с полиолом дает уретановые связи посредством реакции присоединения.

I. R-NCO + HO-R' → R-NH-CO-O-R'

Изоцианат реагирует с водой, что дает амин и диоксид углерода.

II. R-NCO + H2O → RNHCOOH → RNH2 + CO2

Амин реагирует с изоцианатом, что дает мочевинные связи.

III. R-NCO + RNH2 → R-NH-CO-NH-R

Взаимодействие NCO, OH, H2O будет давать полиуретановые цепи, которые включают мочевинные связи как результат вышеупомянутых реакций I, II, III, протекающих в одно и то же время.

Эластичный полиуретановый пенопласт обычно имеет сегментированную структуру, составленную из длинных эластичных полиольных цепей, связанных полиуретановыми и полимочевинными ароматическими жесткими сегментами с водородными связями между полярными группами, такими как NH-группы и карбонильные группы мочевинных и уретановых связей.

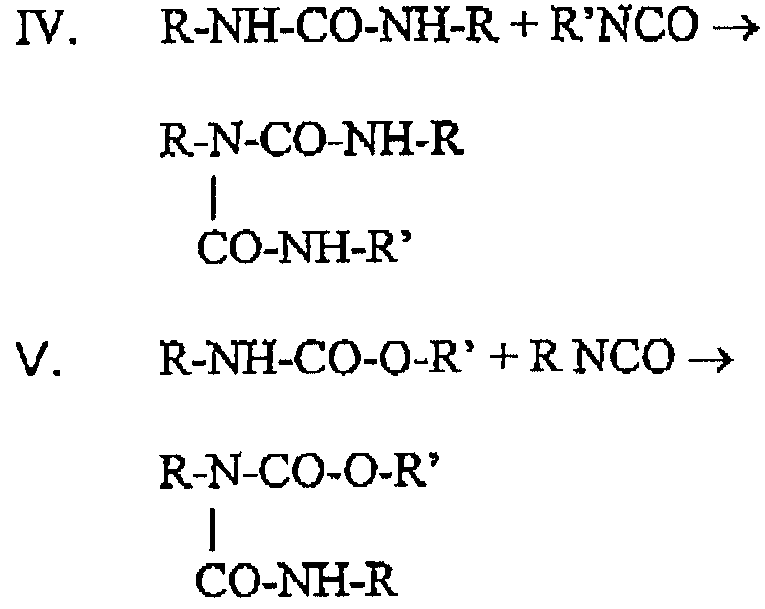

Кроме того, замещенные мочевины (образованные по реакции III) могут реагировать с остающимся изоцианатом, что дает биурет (IV), и уретан может реагировать с остающимся изоцианатом, что дает аллофанаты (V)

Образование биурета и аллофаната приводит к увеличению жестких сегментов в полимерной структуре и к сшиванию (образованию поперечных связей) полимерной сетки.

Физические свойства получающегося в результате пенопласта зависят от структуры полиуретановых цепей и от связей между цепями.

Для более высоких уровней жесткости пенопласта и, в особенности, для изготовления жесткого пенопласта с закрытыми порами, сшивание полиуретановых цепей осуществляют, например, посредством использования полиолов с более короткими цепями и/или посредством введения изоцианатов высокой функциональности. Также известно введение ненасыщенных соединений в качестве радикальных агентов сшивания.

Для многих применений желателен полиуретановый пенопласт с открытыми порами, который является стабильным и жестким, то есть имеет высокую несущую способность.

Так называемый высокоэластичный ('HR') полиуретановый пенопласт, прежде именуемый как пенопласт холодного отверждения, представляет собой хорошо известную категорию мягкого полиуретанового пенопласта и характеризуется более высокими фактором нагружения и эластичностью в сравнении с так называемыми «Стандартными» или «Традиционными» пенопластами. Выбор исходных материалов и составов, используемых для изготовления таких пенопластов, в значительной степени определяет свойства пенопласта, что рассмотрено в пособии по полиуретану: Polyurethane Handbook, под редакцией доктора Guenter Oertel, например, на странице 182 (1-е Издание), на страницах 198, 202 и 220 (2-е Издание) и где-либо в другом месте. Исходные материалы или комбинации исходных материалов, используемые при приготовлении составов высокоэластичных полиуретановых пенопластов, могут отличаться от исходных материалов или комбинаций исходных материалов, используемых при приготовлении составов стандартных пенопластов, на основании чего технология изготовления высокоэластичных полиуретановых пенопластов рассматривается как отличительная отдельно взятая технология в области полиуретанового пенопласта (см. таблицу 5.3 на странице 202 вышеупомянутого 2-го Издания).

Высокоэластичный пенопласт обычно определяется комбинацией его физических свойств и химической архитектуры, а также своим внешним видом структурно. Высокоэластичные пенопласты имеют более неравномерную и разупорядоченную пористую структуру, чем другие полиуретановые пенопласты. Одно определение высокоэластичных пенопластов, например, дается через характеристику, известную как «индекс твердости», который представляет собой отношение усилия вдавливания индентора (Indentation Force Deflection (IFD) или Indentation Load Deflection (ILD)) при 65%-ом прогибе к усилию вдавливания индентора при 25%-ом прогибе (ASTM D-1564T). IFD (или ILD) представляет собой усилие, необходимое для поддержания образца пенопласта вдавленным в течение периода времени, обычно усилие в фунтах (0,45 кг), необходимое для прогибания блока размером 15''× 15''× 4'' (38,1 см × 38,1 см × 10,16 см) посредством пластины размером 50 кв.дюймов (322,58 кв.см) в течение 1 минуты. Стандартные пенопласты имеют индекс твердости приблизительно 1,7-2,2, тогда как высокоэластичный пенопласт имеет индекс приблизительно 2,2-3,2. Высокоэластичный пенопласт также имеет характеристические отличия по другим физическим свойствам. Например, высокоэластичный пенопласт может быть более гидрофильным и может иметь лучшие усталостные свойства по сравнению со стандартным пенопластом. Смотри вышеупомянутое пособие для сравнения этих и других отличий.

Первоначально высокоэластичный пенопласт изготавливали из «реакционноспособного» простого полиэфирполиола (простого полиэфира с концевыми гидроксильными группами) и изоцианата с более высокой или повышенной функциональностью. Полиол обычно представлял собой этиленоксидный и/или пропиленоксидный простой полиэфирполиол с более высокой, чем обычно, молекулярной массой (4000-6000), имеющий некоторый уровень первичного гидроксильного содержания (примерно более 50%, что указано на странице 182 вышеупомянутого пособия 1-го Издания), а изоцианат представлял собой MDI (метилендифенил-диизоцианат) (или смесь MDI и TDI (толуолдиизоцианат)), или форполимерный TDI, но не TDI как таковой (смотри раздел Формование при холодном отверждении на странице 220 вышеупомянутого пособия 2-го Издания). Впоследствии (страница 221) на основе особых простых полиэфирполиолов с молекулярными массами приблизительно 4000-5000 и с первичным гидроксильным содержанием свыше 70% было разработано новое семейство полиолов, в настоящее время называемых как полимер-модифицированные полиолы (также известные как полимерные полиолы). Они вместе с различными изоцианатами, но теперь в основном с чистым толуолдиизоцианатом (TDI), были использованы с выбранными агентами сшивания, катализаторами и новым классом высокоэластичных силиконов в производстве этого нового поколения высокоэластичных пенопластов.

Это новое семейство высокоэластичных пенопластов имеет сходные свойства с высокоэластичными пенопластами, полученными при использовании первоначального подхода, но их физические свойства, включая несущую способность, теперь могут варьироваться в более широком диапазоне. Безопасность технологической обработки новых пенопластов была сильно улучшена, и это дало возможность производить такие пенопласты с использованием более коммерчески доступного TDI по сравнению с прежней необходимостью использовать смешанные или тримеризованные изоцианаты.

Полимер-модифицированные полиолы содержат полимерный материал-наполнитель в основном полиоле. Материал-наполнитель может быть введен в качестве инертного материала-наполнителя, диспергированного в основном полиоле, или, по меньшей мере, частично в качестве сополимера с основным полиолом. Примерами материалов-наполнителей являются полиолы, сополимеризованные с акрилонитрил-стирольным полимером (которые описаны в патенте Великобритании №1482213), продукт реакции диизоцианатов и диаминов (полиолы «PHD», которые описаны в патенте Великобритании №1501172), и продукт полиприсоединения диизоцианатов к аминоспиртам (полиолы «PIPA», которые описаны в патенте США №4374209).

Полимер-модифицированные полиолы также нашли применение в приготовлении составов стандартных пенопластов, что дало пенопласты с более высокими несущими свойствами.

Катализаторы используют для оказания влияния на полиол/изоцианатную реакцию образования полиуретана и для регулирования образования пор в процессе вспенивания.

Металлоорганические катализаторы обычно используют для способствования реакции между изоцианатом и полиолом. Хорошо известные катализаторы включают октоат олова и дилаурат дибутилолова (DBTL). Эти катализаторы способствуют ряду побочных реакций и их часто используют с аминами, которые повышают их активность. Металлоорганические катализаторы действуют как кислоты Льюиса и, как полагают, работают посредством образования промежуточного комплекса с изоцианатной группой и полиольной гидроксильной группой.

Дилаурат дибутилолова (DBTL) традиционно является предпочтительным для производства специальных полиуретановых пенопластов, особенно высокоэластичных пенопластов. Основным преимуществом является то, что он делает ничтожными/позволяет избежать так называемые эффекты хладотекучести или «трапеции блоков». Это, как полагают, имеет место, так как олово-углеродная связь является менее чувствительной к гидролизу или к окислению, чем олово-кислородная связь, возможно, вследствие пространственной затрудненности около атома олова, в результате чего катализатор остается активным в пенопласте более долго, содействуя большему сшиванию и предотвращая оседание пенопласта.

Дилаурат дибутилолова (DBTL) является предпочтительным катализатором в производстве полимер-модифицированного полиола PIPA, и также в производстве высокоэластичных пенопластов на основе составов полимер-модифицированных полиолов, которые описаны выше. Однако существует проблема, заключающаяся в том, что DBTL вызывает образование остаточного материала, обусловленного олово-углеродной связью, такого как дибутил- или трибутилоловосодержащие вещества, которые могут быть нежелательны или неприемлемы вследствие биоцидных свойств.

Как объяснено дополнительно в дальнейшем в этом документе (со ссылкой на Таблицу 2), было обнаружено, что использование октоата олова, который является стандартным катализатором в производстве полиуретановых пенопластов на основе простого полиэфира, при традиционном использовании вместо дилаурат дибутилолова, не является удачным. Октоат олова имеет тенденцию быстро разлагаться в присутствии остаточных количеств влаги и/или кислорода и/или под действием температуры, и это дезактивирует катализатор и может серьезно сказаться на стабильности системы вспенивания в контексте составов высокоэластичных пенопластов на основе полимер-модифицированного полиола PIPA.

Полимер-модифицированный полиол PIPA, о котором идет речь, получают путем реакционного взаимодействия оламина или аминоспирта с органическим полиизоцианатом (имеющим две или более изоцианатных групп) в присутствии полиола, где оламин реагирует, по меньшей мере, преимущественно полифункционально с изоцианатом. Оламин имеет одну или более гидроксильных (ОН) групп и также одну или более аминогрупп: первичных, вторичных или третичных (-NH2, =NH, ≡N), и продукт полиприсоединения образуется с полиизоцианатом. Продукт полиприсоединения может быть смешан (например, в виде раствора или стабильной дисперсии) и/или химически соединен (например, посредством сополимеризации) с полиолом.

Реакция полиприсоединения может быть катализирована с использованием металлоорганических соединений, таких которые обычно используют для катализа изоцианат/полиольной реакции с образованием полиуретанового пенопласта, которая упомянута выше.

Целью настоящего изобретения является обеспечение катализатора, который может успешно заменить DBTL, в особенности в контексте производства полимер-модифицированного полиола PIPA и производства полиуретанового пенопласта с использованием составов HR-полимер-модифицированных полиолов, и который может быть столь же эффективным, что и DBTL, и еще который может позволить избежать проблем окружающей среды, обусловленных олово-углеродной связью, например проблем окружающей среды, связанных с дибутил- и трибутилоловосодержащими остаточными соединениями.

В соответствии с одной особенностью изобретения, таким образом, обеспечивается способ изготовления полимер-модифицированного полиола, где оламин подвергают реакции с органическим полиизоцианатом в присутствии полиола и, по меньшей мере, одного катализатора, который представляет собой металлическую соль органической кислоты, где оламин реагирует, по меньшей мере, преимущественно полифункционально с изоцианатом, где упомянутый катализатор, или, по меньшей мере, один упомянутый катализатор выбирают из металлической соли органической кислоты, не имеющей металл-углеродной связи, и где вязкость полимер-модифицированного полиола составляет, по меньшей мере, 2250 миллипуаз (мП).

Ссылки в этом документе на вязкость следует воспринимать как вязкости, вычисленные при 25°С с использованием вискозиметра Brookfield или совместимого с системой Brookfield вискозиметра. Обычно вязкость была измерена после 30-минутного вращения стержня вискозиметра со скоростью 100 оборотов в минуту с использованием ротационного вискозиметра с коаксиальными цилиндрами (Searle-type), такого как вискозиметр Haake VT 550. Стержень может представлять собой ротор SV DIN 53019.

В соответствии с настоящим изобретением неожиданно было обнаружено, что оламин-полиол-изоцианатная реакция может быть эффективно катализирована с получением полезных, стабильных, полимер-модифицированных полиольных материалов, при использовании металл-карбоксилатных катализаторов, не имеющих металл-углеродных связей. Проблемы токсичности, связанные с металл-углеродными катализаторами, такими как дилаурат дибутил олова (DBTL), следовательно, могут быть устранены.

Более того, было обнаружено, что получающиеся в результате полимер-модифицированные полиольные материалы могут быть использованы для изготовления стабильных пенопластовых продуктов, имеющих желательные структурные свойства, сравнимые или даже лучшие, чем свойства пенопластовых продуктов, изготовленных с использованием традиционного полимер-модифицированного полиола, полученного с использованием DBTL в качестве катализатора. Не желая быть связанными каким-либо объяснением или механизмом, полагают, что эти эффекты возникают ввиду того, что использование катализаторов, не имеющих металл-углеродной связи, в контексте вязкости, по меньшей мере, 2250 миллипуаз, приводит к новым и преимущественным полимер-модифицированным полиолам, возможно, имеющим другую степень завершенности реакции или другой механизм реакции между оламинными и полиольными гидроксильными группами, и изоцианатными группами. Вязкость может составлять, по меньшей мере, 2400 миллипуаз или, по меньшей мере, 2500 миллипуаз.

Было обнаружено, что посредством подбора и регулирования вязкости, которая должна составлять, по меньшей мере, 2250 миллипуаз и предпочтительно более чем 2500 миллипуаз, даже возможно получить полезный полимер-модифицированный полиол с октоатом олова.

Катализаторы могут включать один или более из следующих:

октоат олова (2-этилгексаноат двухвалентного олова (С7Н15СОО)2Sn), дилаурат олова ((C11H23COO)2Sn), дипальмитат олова ((С15Н32СОО)2Sn), дистеарат олова ((C17H36COO)2Sn), диолеат олова ((C17H33COO)2Sn), дирицинолеат олова ((C17H34COO)2Sn), октоат цинка ((C7H15COO)2Zn), динеодеканоат цинка ((C9H19COO)2Zn), дирицинолеат цинка ((C17H34COO)2Zn), тринеодеканоат висмута ((C9H19COO)3Bi), октоат калия ((C7H15COO)К), октоат циркония (тетра-2-этилгексаноат циркония (C7H15COO)4Zr).

В одном варианте осуществления катализатор имеет формулу

М(О.СО.R.CH3)2,

где М представляет собой металл,

R представляет собой углеродную цепь с 6-20 углеродами (линейную или разветвленную, с боковой функциональной группой, то есть с ОН и/или с двойными связями или без таковых).

Таким образом, в соответствии со второй особенностью настоящего изобретения обеспечивается способ изготовления полимер-модифицированного полиола, где оламин подвергают реакции с органическим полиизоцианатом в присутствии полиола и, по меньшей мере, одного катализатора, который представляет собой металлическую соль органической кислоты, где оламин реагирует, по меньшей мере, преимущественно полифункционально с изоцианатом, где упомянутый катализатор или, по меньшей мере, один упомянутый катализатор имеет формулу

М(О.СО.R.CH3)2,

где М представляет собой металл,

R представляет собой углеродную цепь с 6-20 углеродами (линейную или разветвленную, с боковой функциональной группой, то есть с ОН и/или с двойными связями или без таковых).

Углеродная цепь (R) может иметь 6-16 углеродов.

В дополнительном варианте осуществления катализатор представляет собой металлическую соль жирной монооксикислоты.

Таким образом, в соответствии с третьей особенностью этого изобретения обеспечивается способ изготовления полимер-модифицированного полиола, где оламин подвергают реакции с органическим полиизоцианатом в присутствии полиола и, по меньшей мере, одного катализатора, который представляет собой металлическую соль органической кислоты, где оламин реагирует, по меньшей мере, преимущественно полифункционально с изоцианатом, где упомянутый катализатор или, по меньшей мере, один упомянутый катализатор представляет собой металлическую соль жирной монооксикислоты.

Жирная монооксикислота может представлять собой 12-гидрокси-(цис)-9-октадекановую кислоту или рицинолеиновую кислоту.

В соответствии с изобретением было обнаружено, что рицинолеат олова является особенно полезным. Другие металлические соли, такие как рицинолеат цинка, натрия или кальция, также могут быть использованы.

Было обнаружено, что как в получении полимер-модифицированного полиола, так и в получении полиуретанового пенопласта, использование катализатора на основе жирной оксикислоты может приводить к образованию высокоэластичного полиуретанового пенопласта превосходного качества, несмотря на отсутствие металл-углеродной связи. Полагают, что введение объемной группы жирной оксикислоты в катализатор вдоль/около атома олова или другого металла может как предотвращать образование нестабильных частиц, так и, в результате пространственной затрудненности, отсрочивать гидролиз катализатора, посредством этого способствуя стабильности составов.

Использование рицинолеиновой кислоты известно в получении полиуретана, что, например, описано в патенте США №6194475, и также в патенте Великобритании №1332700, но не в отношении систем на основе эластичных полиуретановых пенопластов, сравнимых с системами, к которым относится настоящее изобретение, в частности с системами на основе высокоэластичных пенопластов и полимер-модифицированных полиолов.

Изобретение также обеспечивает способ изготовления эластичного полиуретанового пенопласта, где полимер-модифицированный полиол, описанный выше, подвергают реакции с изоцианатом в присутствии металл-карбоксилатного катализатора с образованием полиуретанового материала, который является вспененным.

Металл-карбоксилатный катализатор образования пены/пенопласта может представлять собой катализатор, не имеющий металл-углеродных связей, выбранный из катализаторов, описанных выше в отношении образования полимер-модифицированного полиола. Катализатор образования пены/пенопласта может быть таким же, что и катализатор, используемый в изготовлении полимер-модифицированного полиола, или может отличаться от него. В одном варианте осуществления в качестве катализатора образования пены/пенопласта используют октоат олова или дирицинолеат олова. Катализатор, не имеющий связи металл-углерод, может быть использован в качестве основного или единственного металл-карбоксилатного катализатора в одной из реакциий: в реакции полимер-модифицированного полиола или в реакции образования пены/пенопласта, или в обеих реакциях. В том случае, когда его не используют в качестве единственного металл-карбоксилатного катализатора для обеих реакций, то дополнительно к нему или вместо него может(гут) быть использован(ы) любой(ые) другой(ие) подходящий(ие) металлический(ие) катализатор или катализаторы. Такие другие катализаторы могут включать дилаурат-дибутил олова (DBTL), октоат олова и тому подобное. Комбинация предпочтительно является такой, когда не используют никакого другого металлического катализатора, имеющего металл-углеродную связь, или, когда не используют DBTL, в обеих из упомянутых реакций.

В отношении полимер-модифицированного полиола PIPA, упомянутого выше, который описан более подробно в дальнейшем в этом документе, то полиол-носитель может представлять собой любой подходящий полиол, такой как простой полиэфирполиол, изоцианат может представлять собой любой подходящий многофункциональный изоцианат, такой как TDI или MDI, и оламин может представлять собой любой подходящий оламин, такой как триэтаноламин - все, что описано, например, в патенте США №4374209.

В отношении реакции образования полиуретанового пенопласта предпочтительно используют как полимер-модифицированный полиол, так и высокоэластичные составы, хотя невысокоэластичные составы являются также возможными.

В реакции образования полиуретанового пенопласта могут быть использованы многофункциональный изоцианат, такой как TDI или MDI, и любой подходящий полиол или полиолы, которые могут быть дополнительными к полимер-модифицированному полиолу, например простой полиэфирполиол, любое подходящее пенообразующее вещество, такое как вода как таковая или в комбинации с другими веществами, любой подходящий катализатор или катализаторы, дополнительные к металл-карбоксилатному катализатору, такие как аминокатализатор, силиконовый катализатор или тому подобное; все, что описано, например, в патенте США №4374209.

Как упомянуто в связи с первой особенностью настоящего изобретения, вязкость полимер-модифицированного полиола составляет более чем 2500 миллипуаз. Может быть использован диапазон 2500-4500 миллипуаз.

Достижения желательной вязкости добиваются путем подбора доли металл-карбоксилатного катализатора и, если желательно, путем корректировки стехиометрической доли изоцианата. То есть желательная вязкость может быть достигнута в результате комбинирования количества изоцианата и количества катализатора. Было обнаружено, что стабильные полимер-модифицированные полиолы, имеющие вязкость в желательном диапазоне и которые могут быть использованы для изготовления стабильных полиуретановых пенопластов, могут быть легко образованы с использованием относительно малых долей катализатора, и, в действительности, снижение доли катализатора преимущественно может улучшить вязкость и полезность полимер-модифицированного полиола. Так, концентрация металл-карбоксилатного катализатора, используемого в изготовлении полимер-модифицированного полиола, находится предпочтительно в диапазоне 0,001-0,1 ммоль/100 грамм полиола, особенно 0,005-0,05, особенно 0,006-0,012.

Как рассмотрено дополнительно в дальнейшем в этом документе, изоцианат может быть использован в диапазоне индекса 90-120, предпочтительно 95-110, относительно теоретического стехиометрического количества, необходимого для реагирования со всеми доступными гидроксильными группами оламина (индекс 100), при учете оламина в расчетах как бифункциональное вещество.

Исходные материалы и основанные на них составы.

Что касается полиола, использованного в изготовлении полимер-модифицированного полиола и/или полиуретанового пенопласта, то он может представлять собой любой подходящий тип. Обычно в получении полиуретанового пенопласта используют простые полиэфир- и сложные полиэфирполиолы и, в соответствии с настоящим изобретением, предпочтительно, когда полиол представляет собой полностью или, по меньшей мере, преимущественно простой полиэфирполиол. В том случае, когда используют простой полиэфирполиол, то он предпочтительно представляет собой полностью или преимущественно реакционноспособный полиол, то есть содержащий значительное количество этиленоксидных (ЕО) блокировок или концов, хотя также могут быть использованы полностью или преимущественно блокированные не этиленоксидом (не-ЕО) полиолы или целиком пропиленоксидные (РО) полиолы. Подходящие полиолы могут иметь функциональность по группам ОН 2-6, особенно 2-4, и могут иметь молекулярную массу (MW) в диапазоне 400-20000. Все типы других полиолов, подобных полиолам, полученным из возобновляемых источников (так называемые полиолы на основе натуральных масел или NOP's), также могут быть использованы в чистом виде или в смесях, если только они имеют правильные характеристики реакционной способности.

В данной области хорошо известно использование смешанных полиолов для варьирования реакционной способности системы или для придания желательных свойств получающемуся в результате полиуретановому пенопласту, и, что касается настоящего изобретения, хотя и является, как правило, предпочтительным реакционноспособный простой полиэфирполиол, при необходимости, могут быть использованы другие полиолы и смеси полиолов.

Примеры простых полиэфирполиолов, которые могут быть использованы в соответствии с изобретением, описаны, например, на страницах 44-54 и 75-78 пособия: Plastics Manual, Volume 7, Polyurethanes, Becker/Braun, 2-е издание, опубликованное издательством Carl Hanser Verlag.

Так, например, полиол может представлять собой следующее:

I. полиол, полученный из этиленоксида (ЕО) и пропиленоксида (РО) и триметилолпропана, с вязкостью (при 25 градусах Цельсия) 750-900 миллипуаз, гидроксильное число 35±2.

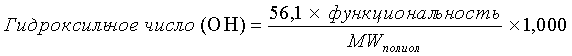

Все измерения вязкости (в миллипуаз) проводят с использованием вискозиметра Brookfield. ОН-число (гидроксильное число) представляет собой традиционный параметр, который дает концентрацию NCO-реакционноспособных гидроксильных групп на единицу массы в мгКОН/г.

Также является возможным использование тех простых полиэфирполиолов, которые уже содержат встроенные катализаторы, которые, например, описаны в международной публикации WO 03/016373A1. Подобно тому, также возможным является использование смесей вышеупомянутых простых полиэфирполиолов.

Предпочтительным полиолом является триол, который представляет собой продукт присоединения пропиленоксида к глицерину и имеет молекулярную массу порядка 5000. Промышленно выпускаемые образцы представляют собой Voranol 4820 (The Chemical Company), или DESMOPHEN 44 WB 23 (прежде Desmophen 3223) (Bayer).

Что касается многофункционального изоцианата, то он представляет собой предпочтительно диизоцианат, особенно TDI (толуолдиизоцианат). Однако другие многофункциональные изоцианаты, предпочтительно имеющие функциональность 2-5, могут быть использованы как таковые или в любой подходящей комбинации. Один и тот же изоцианант может быть использован как в получении полимер-модифицированного полиола PIPA, так и в последующем получении пенопласта, или могут быть использованы различные изоцианаты.

Так, многофункциональный изоцианат может представлять собой любой один или более одного из следующих изоцианатов:

TDI (все изомерные смеси толуолдиизоцианата),

MDI (метилен-дифенил-изоцианат),

которые могут быть взяты в чистом виде или в полимерных вариантах (так называемые ароматические изоцианаты).

В особенности, многофункциональный изоцианат представляет собой полиизоцианат, содержащий две или более изоцианатных групп, и обычно используют стандартные промышленно выпускаемые ди- и/или триизоцианаты. Примерами подходящих ди- и триизоцианатов являются алифатические, циклоалифатические, арилалифатические и/или ароматические изоцианаты, такие как коммерчески доступные смеси 2,4- и 2,6-изомеров диизоцианатотолуола (= толилендиизоцианат TDI), которые продаются под торговыми наименованиями Caradate® T80 (Shell) или Voranate® T80 и T65 (The Dow Chemical Company), 4,4'-диизоцианатодифенилметан (= 4,4'-метиленбис(фенилизоцианат); MDI) и также могут быть использованы смеси TDI и MDI. Однако также является возможным использование изоцианатных форполимеров на основе TDI или MDI и полиолов. Также могут быть использованы модифицированные или смешанные изоцианаты (например, Desmodur® MT58 от Bayer). Примерами алифатических изоцианатов являются 1,6-гексаметилен-диизоцианаты или триизоцианаты, такие как Desmodur® N100 или N3300 от Bayer.

Относительные доли оламина и изоцианата, которые вступают в реакцию с образованием полимер-модифицированного полиола PIPA, и MW (молекулярная масса) полиола, могут быть подобраны в соответствии с требованием.

Ниже изложены стандартные вычисления:

для изготовления полимер-модифицированного полиола PIPA 97/10 (индекс 97, 10% полимерное содержание), необходимыми условиями являются:

%ТЕОА (триэтаноламин) = 149 (молекулярная масса ТЕОА) × 10 (% твердая фаза), поделенная на 149 +(174(MWTDI)) × 97(индекс)/100).

Это означает: TEOA = 4,69%, TDI = 5,31% и основной полиол = 90%.

На практике гидроксильное число для полимер-модифицированного полиола PIPA может быть определено из соотношения

ОН(PIPA) = OH (основной полиол) × (100 - содержание полиола)/100 + 377 × TEOA%/100.

ОН(полиол) представляет собой гидроксильное число исходного полиола, которое обычно может составлять 35. MW(NCO) представляет собой молекулярную массу изоцианата, которая составляет 174 для TDI.

Вязкость полимер-модифицированного полиола PIPA будет варьироваться в соответствии с индексом полимер-модифицированного полиола PIPA. Высокая вязкость форполимера также может иметь преимущественные свойства в отношении регулирования стабильности во время подъема пены (увеличения объема при вспенивании пенопласта), в том случае, когда это является необходимым условием, но машины для изготовления блоков пенопластов из традиционного простого полиэфира не могут, как правило, работать с вязкостями выше 5000 миллипуаз.

Вязкость определяют по соотношению использованного изоцианатного индекса, относительно теоретического количества изоцианата по массе, необходимого для реагирования со всеми доступными гидроксильными группами оламина, и также по первоначальной вязкости полиола или смеси полиолов, использованных для получения полимер-модифицированного полиола PIPA. Индекс может составлять 90-120, предпочтительно 95-111.

Другие ингредиенты также могут быть включены в качестве вспомогательных веществ или добавок при получении полимер-модифицированного полиола PIPA.

Они включают, в особенности, вспомогательные вещества, такие как удлинители цепей, агенты сшивания и агенты, обрывающие цепь.

В качестве удлинителей цепей и/или агентов сшивания могут быть использованы низкомолекулярные, изоцианат-реакционноспособные, дифункциональные соединения, такие как диэтаноламин или вода, например, или более высокофункциональные соединения, такие как триэтаноламин, глицерин или сахарные спирты, такие как сорбит.

В качестве агентов, обрывающих цепь, могут быть использованы изоцианат-реакционноспособные, монофункциональные соединения, такие как одноатомные спирты, первичные и вторичные амины.

Также могут быть добавлены еще дополнительные вспомогательные вещества, известные в данной области, такие как добавки, придающие огнеупорные свойства (антипирены), пигменты или наполнители.

Полимер-модифицированный полиол PIPA может включать в состав другие вещества или, перед вспениванием может быть смешан с другими веществами. Например, непрореагировавший полиол такого же или другого типа может быть добавлен, например, для разбавления форполимера, что даст более низкую вязкость или изменит реакционную способность системы или свойства получающегося в результате пенопласта.

Обычно для получения пенопласта полимер-модифицированный полиол PIPA будет смешан с водой и/или с другим пенообразующим веществом, изоцианатом, одним или более катализаторами, и с одним или более другими ингредиентами, такими как стабилизатор пены.

Вспенивание может осуществляться на периодической или на непрерывной основе, и смесь может быть насыщена азотом.

Более подробно, вспенивающие ингредиенты могут включать один или более веществ из следующего:

а) изоцианаты, такие как алифатические, циклоалифатические, арилалифатические и/или ароматические изоцианаты. Примерами являются коммерчески доступные соединения: 2,4- и 2,6-изомеры диизоцианатотолуол (= толилендиизоцианат TDI). Торговые наименования представляют собой Caradate® T80 от компании Shell, Voranate® T80 и T65 от The Dow Chemical Company. Также возможным является использование 4,4'-диизоцианатодифенилметана (= 4,4'-метиленбис(фенилизоцианат); MDI) и смесей MDI и TDI.

Кроме того, изоцианатные форполимеры на основе TDI или MDI и полиолы также могут быть использованы. Дополнительной возможностью могли бы быть модифицированные или смешанные изоцианаты (например, Desmodur® MT58 от компании Bayer). Примерами алифатических изоцианатов являются 1,6-гексаметилен- диизоцианаты или триизоцианаты, например Desmodur® N100 или N3300 от компании Bayer.

Изоцианат может быть таким же, что и изоцианат, использованный для изготовления полимер-модифицированного полиола PIPA, или отличным от изоцианата, использованного для изготовления полимер-модифицированного полиола PIPA.

b) Воду, предпочтительно 0,5-10 частей по массе на одну сотню частей полиола или полимер-модифицированного полиола PIPA или смеси полиол/PIPA по массе.

c) Жидкий СО2 также может быть использован в качестве дополнительного пенообразующего агента.

d) Другие добавки также могут быть необязательно использованы, особенно добавки, хорошо известные в области вспенивания полиуретана, такие как катализаторы, в частности амин, такой как DMEA (диметилэтаноламин), DABCO® 33 LV (третичный амин от компании Air Products), и/или металлоорганические соединения, такие как оловосодержащий катализатор, например KOSMOS 29 (октоат олова), или другие катализаторы, такие как октоат цинка или другие карбоксилаты металлов, описанные выше; известные в данной области стабилизаторы пены, например специальное силиконовое поверхностно-активное вещество, такое как Tegostab® range от компании Goldschimidt или Silbyk® range от компании BYK-Chemie; удлинители цепей и/или агенты сшивания, такие как диэтаноламин, глицерин, сорбит; а также добавки, придающие огнеупорные свойства; наполнители. Те добавки и другие, известные в данной области в связи с традиционными процессами вспенивания, могут быть использованы в любой комбинации.

е) Азот для насыщения газом и контролирования пористой структуры (размер пор и распределение пор по размеру).

Для вспенивания также является возможным, в том случае, когда это необходимо, работать при пониженном или избыточном давлении; условия обработки для этого случая раскрыты, например, в патенте США №5194453.

f) Дополнительно в приготовлении составов могут быть использованы специальные добавки для снижения/исключения хладотекучести. Они включают, например, Ortegol 204 от компании Goldschmidt или экспериментальную добавку LPX 21205 от компании Byk.

Теперь изобретение будет описано дополнительно со ссылкой на следующие Примеры.

Примеры 1-3 Получение образцов полимер-модифицированного полиола PIPA (Таблица 1)

Три образца полимер-модифицированного полиола PIPA, называемых как PIPA 1, 2, 3 (соответственно Примеры 1, 2, 3), изготавливают посредством реакционного взаимодействия триэтаноламина с толуол-диизоцианатом (TDI) в присутствии полиола-носителя и также металлоорганического катализатора, а именно: дилаурата дибутил-олова (DBTL) в случае PIPA 1; октоата олова в случае PIPA 2; и рицинолеата олова в случае PIPA 3.

К 1000 г полиола в 1,5-литровой открытой колбе добавляют триэтаноламин. Смесь перемешивают в течение 15 секунд. При перемешивании в течение дополнительных 15 секунд добавляют TDI. С помощью шприца добавляют катализатор, разбавленный в полиоле, и смесь перемешивают в течение 10 секунд. Колбу закрывают крышкой, и измеряют вязкость через 24 часа и через 72 часа. Получающийся в результате продукт полиприсоединения образуется в виде стабильной дисперсии в полиоле-носителе.

В Таблице 1 даны вязкости, после стояния в течение 3 дней.

Доли здесь и в других Таблицах приведены в частях на сто частей по массе относительно 100 частей полиола.

Примеры 4-5 Сравнение пенопласта, изготовленного с PIPA 1 (DBTL) и с PIPA 2 (октоат олова) (Таблица 2)

Полимер-модифицированные полиолы PIPA, изготовленные в соответствии с методиками изготовления PIPA 1 и PIPA 2 Примеров 1, 2, смешивают с водой, толуолдиизоцианатом и, кроме того, с полиолом и дают вспениваться в присутствии катализаторов, которые показаны в Таблице 2.

Способы испытаний пенопластов, использованные в этом документе, представляют собой следующее:

Плотность (кг/м3) DIN EN ISO 845

Прогиб под действием усилия сжатия (CLD) в кПа и гистерезис (%) DIN EN ISO 3386-1

Воздушный поток (кубический фунт в минуту (cfm)) и эластичность по отскоку шарика (%) ASTM 1564-72

Прочность при растяжении (кПа) и удлинение (%) DIN EN ISO 1799

Остаточное сжатие (%) DIN EN ISO 1856

Получающийся в результате продукт представляет собой стабильный пенопласт в случае Примера 4 - PIPA 1 (DBTL), но имеет спадание в случае Примера 5 - PIPA 2 (октоат олова). Вязкость PIPA 2 является слишком низкой.

Примеры 6-16 Сравнение стандартных пенопластов с пенопластами в соответствии с изобретением (Таблицы 3-5)

Таблицы 3, 4, 5 показывают различные составы полиуретановых пенопластов.

Таблица 3 показывает два Примера (7, 8) в соответствии с изобретением в сравнении с составом эталонного образца с DBTL/октоатом олова (Пример 6).

Таблица 4 показывает три примера (10, 11, 12), два в соответствии с изобретением, в сравнении с составом эталонного образца с DBTL/октоатом олова (Пример 9), и не выдержавший испытаний образец (Пример 12).

Таблица 5 показывает два примера (14, 15), один в соответствии с изобретением, в сравнении с составом эталонного образца с DBTL/октоатом олова (Пример 13) и не выдержавший испытаний образец (Пример 14).

В каждом случае Примеры показывают, что рицинолеат олова может быть использован в производстве полимер-модифицированного полиола PIPA, для замены DBTL или октоата олова, и высокоэластичный пенопласт, имеющий превосходные свойства получают, несмотря на использование катализатора, не имеющего металл-углеродной связи.

Примеры показывают использование рицинолеата, для реакции образования полимер-модифицированного полиола PIPA и/или для реакции образования полиуретанового пенопласта, в различных комбинациях: как такового и в комбинации с другими традиционными металлоорганическими катализаторами.

Разъяснение ингредиентов и параметров

Desmophen 3223 представляет собой реакционноспособный простой полиэфирполиол с этиленоксидной концевой группой, с MW приблизительно 5000, изготовленный компанией Bayer AG.

Voranate T-80 представляет собой толуол-диизоцианат, изготовленный компанией The Dow Chemical Company.

Kosmos EF представляет собой рицинолеат олова, изготовленный компанией Evonic Goldschmidt GmbH.

Вязкость измеряют в миллипуазах с использованием вискозиметра Haake VT 550.

Tegostab B 8681 представляет собой силиконовый стабилизатор/регулятор пор от компании Evonic Goldschmidt GmbH.

Ortegol 204 представляет собой запатентованный набор вспомогательных веществ для улучшения каталитических/технологических свойств от компании Evonic Goldschmidt GmbH.

DABCO 33LV представляет собой 33%-ый триэтилендиамин в пропиленгликоле, изготовленный компанией Air Products and Chemicals Inc.

Дополнительные сравнения выполняют следующим образом:

1. Металлические катализаторы

Таблица 6 показывает перечень катализаторов, использованных для изготовления полимер-модифицированных полиолов PIPA.

Для того чтобы сделать объективное сравнение катализаторов, используют такое же количество молей для приготовления полимер-модифицированного полиола PIPA, что и для образца Примера 1 в Таблице 1, то есть оно соответствует 0,03 частей на сотню DBTDL или 0,046742 ммоль катализатора на 100 грамм полиола, с 6,2 частей на сотню TDI, и вязкость измеряют так же, как в Примере 1 через 72 часа.

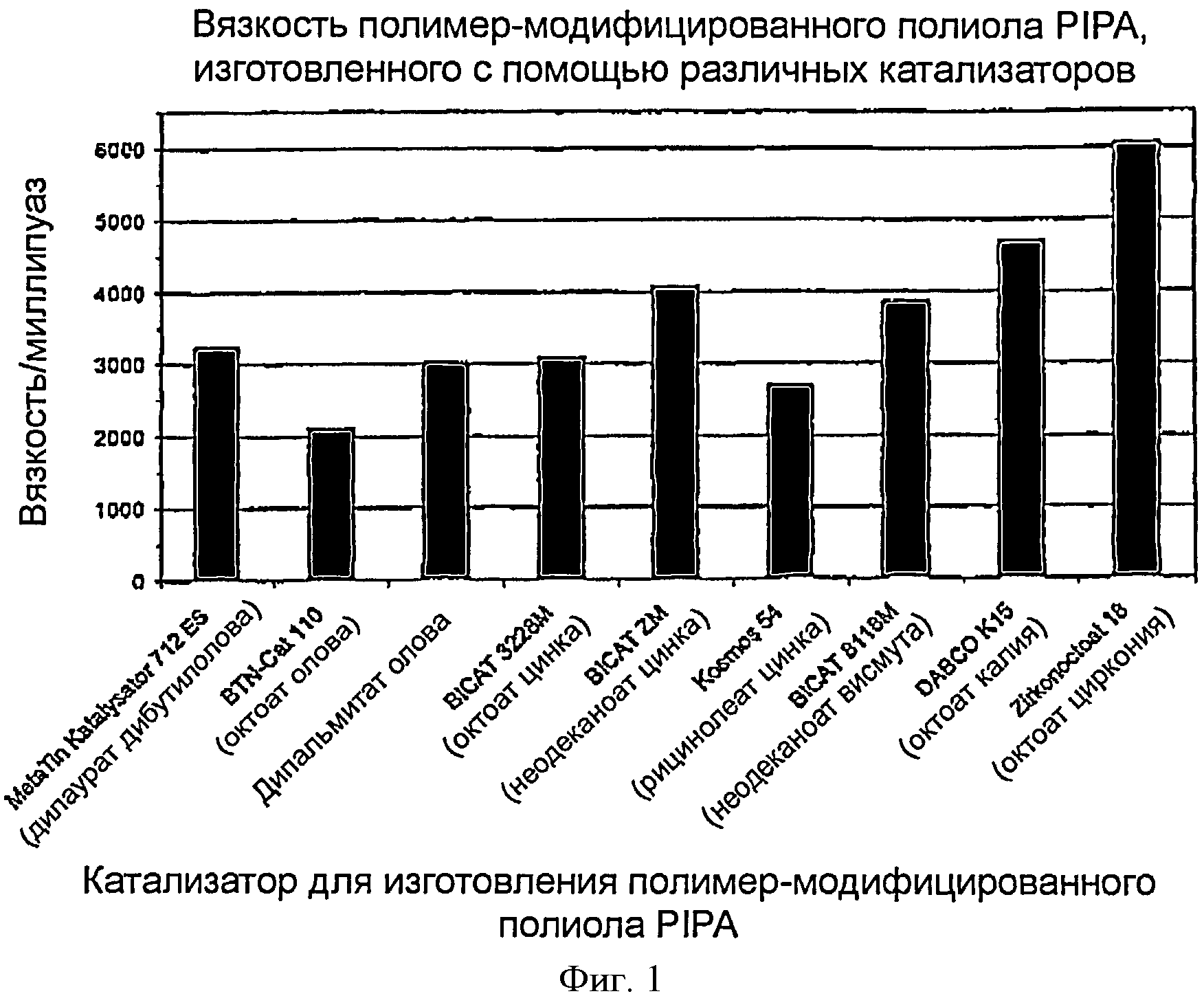

Получающийся в результате полимер-модифицированный полиол PIPA дает вязкости, приведенные на Фигуре 1.

Все катализаторы дают дисперсии полимер-модифицированного полиола PIPA, годные к использованию.

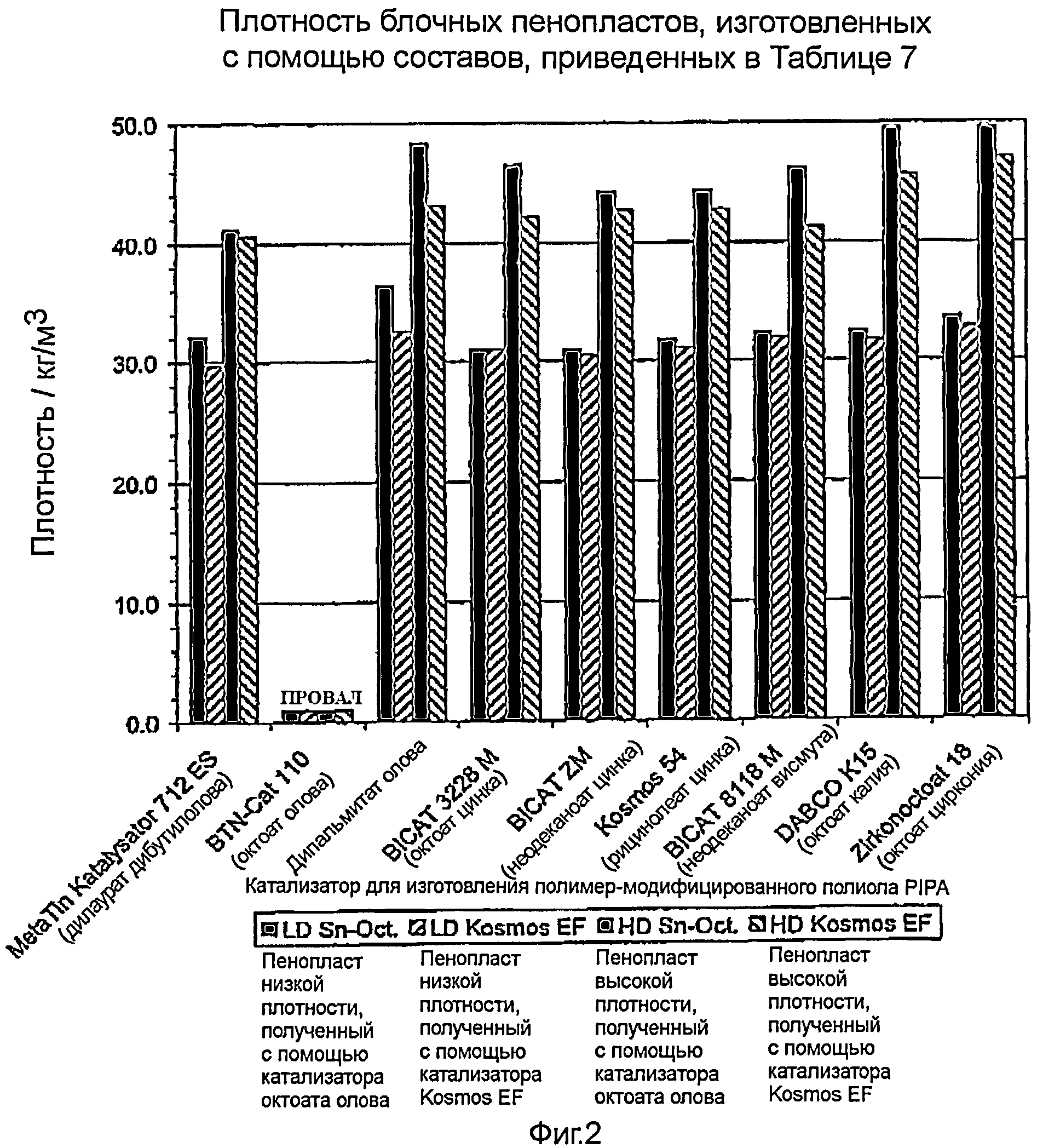

Все полимер-модифицированные полиолы PIPA используют для изготовления пенопласта с использованием двух составов, которые описаны в Таблице 7, с катализатором октоатом олова (SO), с катализатором Kosmos EF, и, в некоторых случаях, с тем же катализатором, который был использован для получения полимер-модифицированного полиола PIPA, в качестве катализатора вспенивания.

Свойства получающихся в результате пенопластов сведены вместе на следующей Фигуре 2.

Во всех случаях пенопласты, изготовленные с использованием катализатора Kosmos EF в качестве катализатора отверждения пенопласта, имеют более низкую плотность (что означает, что они являются более стабильными), чем пенопласты, изготовленные с использованием октоата олова.

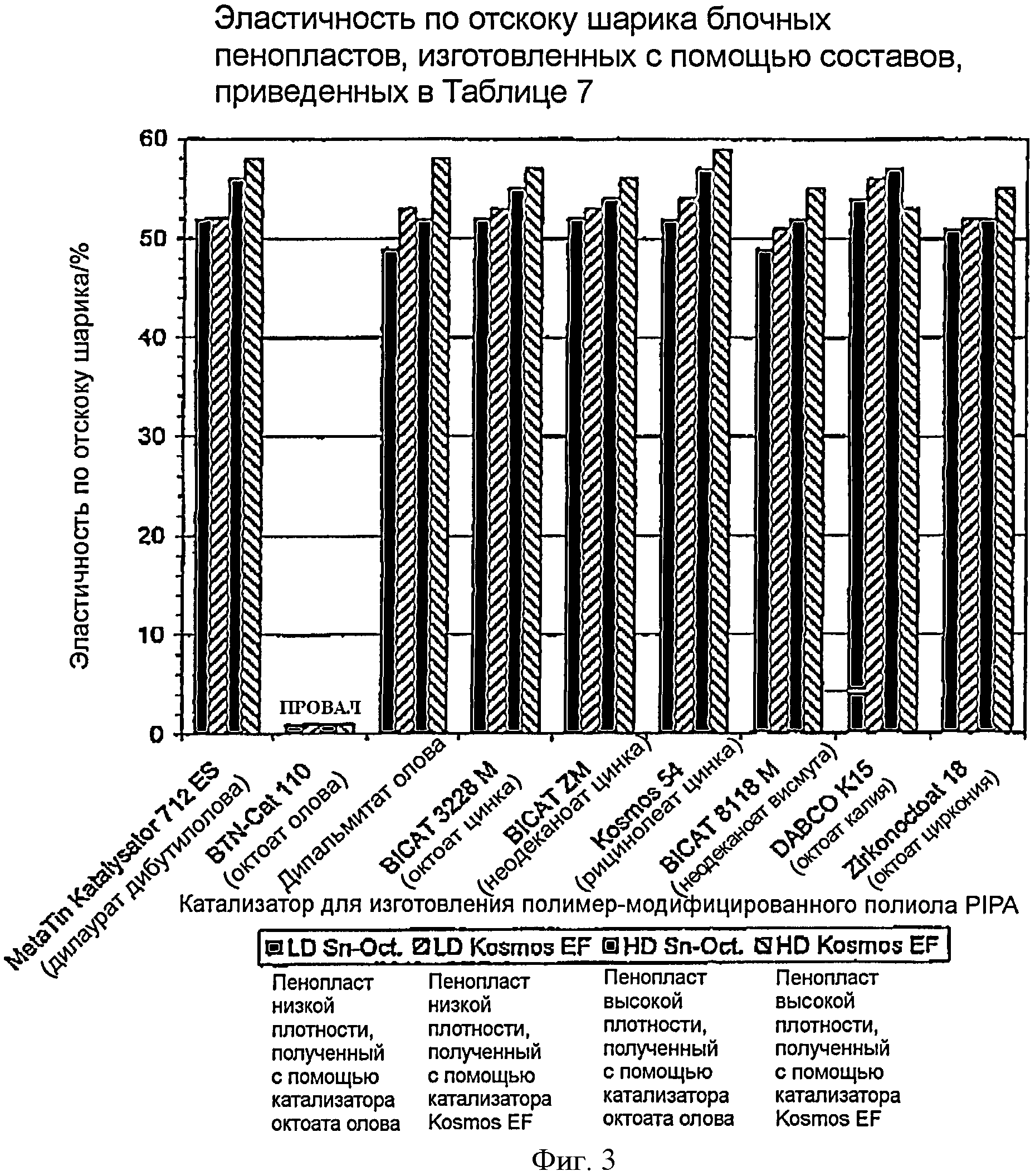

Другие свойства также имеют тенденцию улучшения. Например, эластичность по отскоку шарика фактически для всех пенопластов на основе катализатора Kosmos EF является выше, чем для пенопластов на основе катализатора, октоата олова (SO), что означает, что пенопласт является более упругим/эластичным, что показано на Фигуре 3.

Это показывает важность использования дисперсий полимер-модифицированных полиолов PIPA, имеющих вязкости, по меньшей мере, 2250 и предпочтительно более 2500 миллипуаз, которые могут быть легко достигнуты с использованием некоторых металлических катализаторов с иными, чем традиционные, составами, где такие катализаторы являются лучшими в этом контексте, чем октоат олова. Также можно увидеть, что рицинолеат олова (Kosmos EF) является лучшим катализатором, чем октоат олова (SO) во вспенивании.

Дополнительный пример преимуществ полимер-модифицированного полиола PIPA на основе катализатора Kosmos EF и катализатора Kosmos EF в качестве катализатора вспенивания приведен в Таблице 8.

Конечно, следует понимать, что предполагается, что изобретение не является ограниченным деталями вышеупомянутых Примеров, которые приведены исключительно с целью примера.

Реферат

Настоящее изобретение относится к способу изготовления полимер-модифицированного полиола, где оламин подвергают реакции с органическим полиизоцианатом в присутствии полиола и, по меньшей мере, одного катализатора, который представляет собой металлическую соль органической кислоты, где оламин реагирует, по меньшей мере, преимущественно полифункционально с изоцианатом, где упомянутый катализатор или, по меньшей мере, один упомянутый катализатор представляет собой металлическую соль органической кислоты, не имеющую металл-углеродной связи, и где вязкость полимер-модифицированного полиола составляет, по меньшей мере, 2250 миллипуаз (мП), когда измеряют при 25°С с использованием вискозиметра Brookfield или совместимого с системой Brookfield вискозиметра. Описаны также варианты способа изготовления полимер-модифицированного полиола, где катализатор имеет формулу М(О.СО.R.СН3)2, где М представляет собой металл, R представляет собой углеродную цепь с 6-20 углеродами, причем цепь является линейной или разветвленной с боковой функциональной ОН-группой, и/или с двойными связями или без таковых, и где катализатор представляет собой металлическую соль жирной монооксикислоты, соответственно. Также описаны полимер-модифицированный полиол, изготовленный заявленными способами, способ изготовления полиуретанового пенопласта (пенополиуретана) с использованием такого полиола и эластичный полиуретановый пенопласт (эластичный пенополиуретан), изготовленный посредством указанного способа. Технический результат - обеспечение использования металл-карбоксилатных катализаторов при получении полимер-модифицированных полиолов, при�

Формула

где М представляет собой металл, R представляет собой углеродную цепь с 6-20 углеродами, причем цепь является линейной или разветвленной с боковой функциональной ОН-группой и/или с двойными связями или без таковых.

М(О.СО.R.СН3)2,

где М представляет собой металл,

R представляет собой углеродную цепь с 6-20 углеродами, причем цепь является линейной или разветвленной с боковой функциональной ОН-группой и/или с двойными связями или без таковых.

катализатор выбирают из: октоата олова, дилаурата олова, дипальмитата олова, дистеарата олова, диолеата олова, октоата цинка, динеодеканоата цинка.

Документы, цитированные в отчёте о поиске

Полиол, модифицированный полимером, и способ его получения

Комментарии